W sektorach przemysłowych, które intensywnie wykorzystują blachy, konieczne jest cięcie arkuszy zgodnie z wymaganiami dotyczącymi rozmiaru, co sprawia, że nożyce są najczęściej używanym sprzętem do cięcia blach w różnych sektorach przemysłowych.

W ostatnich latach badania i produkcja nożyc w Chinach rozwijały się szybko, z ciągłymi aktualizacjami struktury i stopniowo pełnym zakresem odmian i specyfikacji. Od małych do dużych, rozmiar ścinania od 1 mm × 1000 mm do 40 mm × 4000 mm utworzył pełną serię standardów parametrów maszyn do ścinania, przy czym największa specyfikacja wyprodukowała mechaniczną maszynę do ścinania o wymiarach 50 mm × 3200 mm.

Aby zaspokoić specjalne potrzeby przemysłu, wyprodukowano szerokie nożyce o wymiarach 13 mm × 16000 mm i nożyce walcowe o wymiarach 25 mm × 12000 mm, a poziom projektowania i produkcji był stale ulepszany. Oprócz rozwoju przekładni mechanicznej dla małych i średnich nożyc zgodnie z potrzebami użytkowników, od lat 60-tych XX wieku stopniowo wprowadzano przekładnię hydrauliczną dla średnich i dużych nożyc.

Ponadto, nożyce do belek wahadłowych, proste i ukośne nożyce dwufunkcyjne oraz giętarki i nożyce do blach zostały odpowiednio opracowane, a ich konstrukcje są stale ulepszane w celu zwiększenia precyzji ścinania i poziomu automatyzacji, w celu rozszerzenia zakresu ich zastosowania i poprawy wydajności produkcji.

I. Zastosowanie i klasyfikacja nożyc do blachy

The nożyce do blachy należy do kategorii nożyc prostoliniowych, używanych głównie do ścinania prostych krawędzi blach o różnych rozmiarach. Za pomocą tylnego lub przedniego ogranicznika materiału, blacha może być ścinana do stałej długości. Po podniesieniu tylnej płyty zatrzymującej materiał można wykonać cięcie o dowolnej długości. Większa część korpusu maszyny jest wyposażona w gardziel, w której można w sposób ciągły ścinać szerokie pasy.

Urządzenie do ścinania kątowego ustawione na stole warsztatowym może ścinać płytę pod kątem, więc wszędzie tam, gdzie płyty metalowe są produkowane lub używane, takie jak walcowanie stali, samochody, samoloty, statki, traktory, lokomotywy, mosty, urządzenia elektryczne, instrumenty, kotły, zbiorniki ciśnieniowe i inne sektory przemysłowe, nożyce są używane bez wyjątku.

Istnieje wiele rodzajów nożyc, które można podzielić ze względu na ich zastosowanie procesowe i typ konstrukcji:

1. Maszyna do cięcia z płaskim ostrzem

Jakość ścinania jest stosunkowo dobra, z niewielkimi odkształceniami skrętnymi. Przekładnia mechaniczna jest bardziej powszechna, stosowana głównie w małych nożycach.

2. Maszyna do ścinania z pochylonym ostrzem

Obejmuje nożyce gilotynowe i nożyce z belką wahliwą. Jakość ścinania jest gorsza niż w przypadku poprzednich, z deformacją skrętną, ale siła i zużycie energii są mniejsze niż w przypadku poprzednich, odpowiednie dla średnich i dużych maszyn do ścinania. Główny układ przeniesienia napędu wykorzystuje przekładnię hydrauliczną i mechaniczną. Typy prowadnic obejmują prowadnice ślizgowe i prowadnice toczne. Ta forma konstrukcyjna jest najczęściej produkowana i szeroko stosowana.

Maszyna do ścinania belek wahliwych, podzielona na typ ścinania prostego i zarówno prosty, jak i nachylony, ten ostatni używany głównie do ścinania skosów spawalniczych 30 °. Główny układ przeniesienia napędu ma przekładnię hydrauliczną i mechaniczną, przy czym ta pierwsza jest produkowana częściej.

3. Uniwersalna maszyna do cięcia

Maszyna do gięcia i ścinania płyt, czyli dwa procesy mogą być wykonywane na tej samej maszynie, przy czym dolna część maszyny wykonuje ścinanie płyt, a górna część wykonuje gięcie, a niektóre maszyny wykonują ścinanie z przodu i gięcie płyt z tyłu.

Maszyna do ścinania płyt i profili, to znaczy na górnym i dolnym uchwycie narzędziowym maszyny do ścinania, jedna strona jest wyposażona w ostrze do ścinania płyt, a druga strona jest wyposażona w ostrze do ścinania profili.

4. Specjalna maszyna do cięcia

Nożyce pneumatyczne są najczęściej używane na liniach tnących, z dużą prędkością i dużą liczbą nożyc. Nożyce nożne są używane do cięcia cienkich i wąskich blach. W nożycach z ukośnym ostrzem przekładnię mechaniczną można podzielić na przekładnię zębatą i przekładnię ślimakową.

W zależności od typu wału korbowego, można go podzielić na przekładnię z długim wałem korbowym (lub wałem mimośrodowym) i przekładnię z pionowym kolankiem wału mimośrodowego. W przypadku mechanicznej przekładni dolnej można ją podzielić na przekładnię dolnego wału i przekładnię bocznego wału. W przypadku przekładni hydraulicznej wyróżnia się przekładnie z pojedynczym cylindrem, z podwójnym cylindrem połączonym szeregowo, z podwójnym cylindrem połączonym równolegle itp.

5. Nożyce CNC

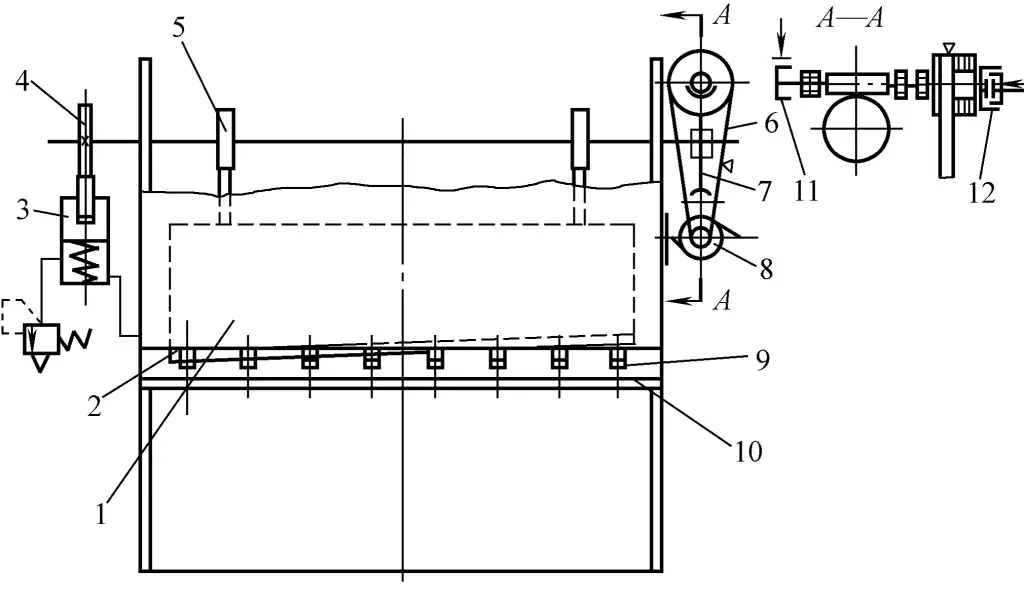

Nożyce CNC, jak pokazano na rysunku 1. Zasadniczo znajduje się na korpusie zwykłej gilotyny lub nożycarki z belką wahliwą, wyposażonej w szybki automatyczny system kontroli pozycjonowania zderzaka tylnego, napędzany serwomotorem prądu przemiennego i urządzeniem napędowym o zmiennej prędkości ze śrubą kulową, zapewniającym dokładność rozmiaru zderzaka tylnego, poprawiając dokładność ścinania i wydajność produkcji.

Zastosowany system CNC może programowo sterować zderzakiem tylnym, szczeliną ostrza i kątem ścinania oraz może być wyposażony w elektroniczny wyświetlacz. Laserowe urządzenie wyrównujące znajduje się z przodu obrabiarki, dzięki czemu wiązka jest skoncentrowana i wyraźna.

Niektóre nożyce CNC rezygnują z urządzenia zderzaka tylnego i mają przedni stół podający CNC przed hydrauliczną nożycą wahadłową. Materiał do ścinania jest umieszczany na stole podawczym, zaciskany za pomocą zacisków hydraulicznych, automatycznie podawany, automatycznie pozycjonowany zgodnie z zaprogramowanymi ustawieniami i koordynowany z ruchem górnego uchwytu narzędziowego nożyc do ścinania pojedynczego pozycjonowania lub ciągłego automatycznego ścinania, co może znacznie poprawić dokładność ścinania i zmniejszyć pracochłonność.

Nożyce CNC mogą być wyposażone w elektromagnetyczne rolki ssące i urządzenia do układania w stosy w celu automatyzacji rozładunku materiału. System sterowania wykorzystuje specjalny system CNC do nożyc, z prostym programowaniem, stabilną i niezawodną wydajnością, kompletnymi funkcjami i wygodną obsługą.

II. Parametry techniczne nożyc do blachy

Model maszyny do ścinania został opracowany zgodnie z "Metodą przygotowania modelu maszyny do kucia", z głównymi parametrami reprezentowanymi przez grubość ścinania × szerokość blachy. Parametry serii grubości ścinania są oparte na preferowanych seriach numerycznych R5 i R10, biorąc pod uwagę standardy grubości blach stalowych produkowanych w Chinach.

Szerokość ścinania jest określana w odniesieniu do standardowej szerokości produkowanych blach stalowych, w połączeniu z wymaganiami zakładu produkcyjnego i sytuacją seryjną podobnych nożyc za granicą. Standardy parametrów technicznych dla nożyc ustanowione w naszym kraju przedstawiono w tabeli 1.

Tabela 1 Podstawowe parametry nożyc do blachy

| Grubość ścinania t/mm | Szerokość ścinania b/mm | Znamionowy kąt ścinania α | Liczba skoków / (razy/min) | |

| Praca bez obciążenia | Pełne obciążenie | |||

| 1 | 1000 | 1° | 100 | 40 |

| 1250 | ||||

| 2.5 | 1250 | 1° | 65 | 30 |

| 1600 | ||||

| 2000 | ||||

| 2500 | ||||

| 3200 | ||||

| 4 | 2000 | 1°30′ | 60 | 22 |

| 2500 | ||||

| 3200 | 55 | 20 | ||

| 4000 | ||||

| 6 | 2000 | 1°30′ | 50 | 18 |

| 2500 | ||||

| 3200 | 14 | |||

| 4000 | ||||

| 5000 | - | 12 | ||

| 6300 | ||||

| 8 | 2000 | 1°30′ | 50 | 14 |

| 2500 | ||||

| 3200 | 45 | 12 | ||

| 4000 | ||||

| 5000 | - | 10 | ||

| 6300 | ||||

| 10 | 2000 | 2° | 45 | 12 |

| 2500 | ||||

| 3200 | 40 | 10 | ||

| 4000 | ||||

| 5000 | - | 8 | ||

| 6300 | ||||

| 12 | 2000 | 2° | 40 | 10 |

| 2500 | ||||

| 3200 | 35 | 8 | ||

| 4000 | ||||

| 5000 | - | |||

| 6300 | ||||

| 16 | 2000 | 2°30′ | 30 | 8 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 6 | ||

| 6300 | ||||

| 20 | 2000 | 2°30′ | 20 | 6 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 5 | ||

| 6300 | ||||

| 25 | 2000 | 3° | 20 | 5 |

| 2500 | ||||

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 4 | ||

| 6300 | ||||

| 32 | 2500 | 3°30′ | 15 | 4 |

| 3200 | ||||

| 4000 | ||||

| 5000 | - | 3 | ||

| 6300 | ||||

| 40 | 2500 | 3°30′ | 15 | 3 |

| 3200 | ||||

| 4000 | ||||

Uwaga:

1. Wybrany materiał płyty powinien mieć σ b ≤ 450 MPa.

2. W przypadku nożyc z przekładnią hydrauliczną podawana jest tylko liczba skoków przy pełnym obciążeniu.

3. Głębokość gardzieli powinna wynosić 0, 100, 300, 500 mm.

W Chinach istnieje wielu producentów nożyc, a każdy z nich, zgodnie z podstawowymi standardami parametrów określonymi przez kraj, w połączeniu z charakterystyką struktury produktu własnej fabryki i potrzebami rynku, opracował również własną serię tabel parametrów fabrycznych. Ze względu na ostrą konkurencję, istnieje również wiele różnych rozwiązań i specyfikacji produktów.

Sytuacja w zakresie rozwoju głównych parametrów technicznych nożyc do blachy produkowanych w kraju i za granicą została opisana w następujący sposób:

1. Grubość ścinanej płyty

Około 1960 roku nożyce zdolne do cięcia blach o grubości do 60 mm były produkowane za granicą, a Chiny produkowały również nożyce o grubości cięcia 50 mm.

Wraz z rozwojem nauki i technologii, proces cięcia płyt również był stale ulepszany. W ostatnich latach nożyce zdolne do cięcia blach o grubości do 40 mm stały się rzadkością. Biorąc pod uwagę stopień wykorzystania i ekonomiczność sprzętu, maksymalna grubość cięcia nożyc produkowanych w większości krajów wynosi 25 mm lub 32 mm.

2. Szerokość ścinanej płyty

Wraz z rozwojem ciężkich samochodów ciężarowych, przyczep, dużych autobusów i dużych samolotów, zapotrzebowanie na zwiększenie szerokości cięcia stale rośnie. Za granicą produkowane są nożyce o szerokości cięcia do 9000 mm i 10000 mm. Stosunkowo powszechnie produkowane są nożyce o szerokości cięcia 6000 mm.

3. Głębokość gardła

Wraz z ciągłą poprawą jakości produktów, rosną również wymagania dotyczące jakości ścinania i wydajności produkcji blachy. Proces ścinania długich pasów na nożycach nie może już konkurować z innymi technologiami cięcia, więc rzadko spotyka się metodę stosowania nożyc z głębokim gardłem do ścinania długich pasów.

Ponadto głębokość gardzieli znacząco wpływa na wagę maszyny, więc obecnie zarówno krajowe, jak i zagraniczne nożyce mają tendencję do przyjmowania mniejszej głębokości gardzieli, szczególnie w nożycach wielkogabarytowych, jest to bardziej oczywiste. Aby spełnić specjalne wymagania użytkowników, w serii, z wyjątkiem kilku specyfikacji, które mają powiększone gardło, ogólnie przyjmuje się płytkie gardło, a głębokie gardło jest obsługiwane na specjalne zamówienie.

4. Kąt ścinania

W celu zmniejszenia zginania i skręcania ścinanego arkusza, zazwyczaj przyjmuje się mniejszy kąt ścinania, co może nieco zwiększyć siłę ścinania, a także mieć pewien wpływ na wytrzymałość i sztywność naprężonych elementów, ale poprawia jakość ścinania.

5. Liczba uderzeń

Liczba skoków jest bezpośrednio związana z wydajnością produkcji. Wraz z rozwojem produkcji, pojawienie się różnych urządzeń do załadunku i rozładunku wymaga, aby maszyna miała większą liczbę skoków. W przypadku małych nożyc z przekładnią mechaniczną, liczba ta wynosi zazwyczaj ponad 50 razy na minutę. Nożyce z przekładnią hydrauliczną również uwzględniają układ hydrauliczny i aspekty sterowania, aby umożliwić im automatyczne i szybkie dostosowanie długości skoku do szerokości ścinanej płyty, w celu zwiększenia liczby skoków.

Ponieważ produkcja blachy zajmuje dużą część produkcji stali w każdym kraju, a wiele sektorów przemysłowych wykorzystuje blachę, dlatego w każdym kraju rozwiniętym przemysłowo istnieje wiele fabryk, które produkują nożyce zgodnie z własną serią standardów parametrów.

Główne parametry techniczne niektórych nożyc CNC przedstawiono w tabeli 2.

Tabela 2 Główne parametry techniczne nożyc CNC

| Nazwa | QS11K-4×2500 | QS-11K-6×2500 | QC12K-4×2500 | QC12K-6×2500 | QC12K-6×3200 | |

| Grubość cięcia/mm | 4 | 6 | 4 | 6 | 6 | |

| Szerokość cięcia/mm | 2500 | 2500 | 2500 | 2500 | 3200 | |

| Kąt ścinania | 1°18′ | 1°30′ | 1°30′ | 1°30′ | 1°30′ | |

| Skok zderzaka tylnego/mm | 750 | 750 | 600 | 600 | 600 | |

| Częstotliwość uderzeń/(razy/min) | 60 | 60 | 22 | 22 | 17 | |

| Moc silnika głównego/kW | 5.5 | 7.5 | 5.5 | 7.5 | 7.5 | |

| Typ skrzyni biegów | Mechaniczne sprzęgło typu underdrive | Hydrauliczna belka wahliwa | ||||

| Liczba osi CNC | 1 | |||||

| Maksymalna prędkość regulacji tylnego ogranicznika/(m/min) | 5 | |||||

| Dokładność pozycjonowania regulacji tylnego ogranicznika/mm | ± 0.10 | |||||

| Wymiary maszyny/mm | Długi | 3590 | 3670 | 3080 | 3130 | 3840 |

| Szerokość | 3200 | 1830 | 1440 | 1530 | 1675 | |

| Wysokość | 1560 | 1610 | 1550 | 1600 | 1620 | |

| Masa maszyny/t | 5.5 | 6 | 4 | 5 | 6.6 | |

Uwaga: Wytrzymałość ścinanej płyty α b ≤450MPa.

III. Zasada działania i konstrukcja nożyc do blachy

1. Zasada działania i analiza wydajności nożyc do blachy

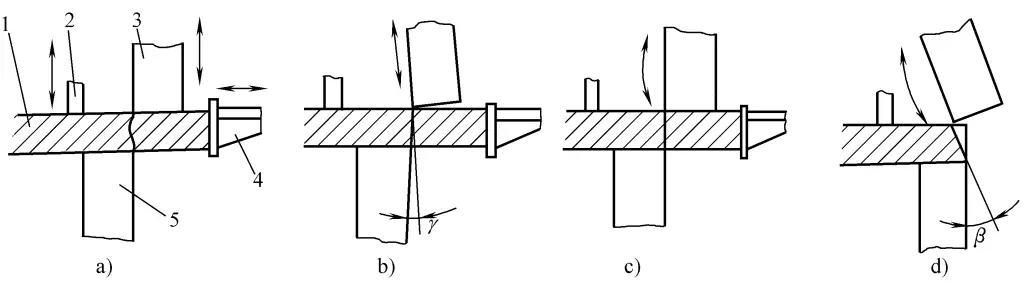

Nożyce działają poprzez zastosowanie siły ścinającej do metalowych płyt o różnej grubości za pomocą ruchomego górnego ostrza i stałego dolnego ostrza, z rozsądnym odstępem między ostrzami, powodując pękanie i oddzielanie płyt zgodnie z wymaganymi wymiarami, jak pokazano na rysunku 2.

a) Górne ostrze porusza się w górę i w dół w płaszczyźnie pionowej.

b) Górna łopatka porusza się w płaszczyźnie w górę i w dół z kątem wyprzedzenia γ

c), d) Górne ostrze obraca się wzdłuż okrągłej powierzchni łuku

1-Blacha

2-Presser

3-Górne ostrze

4-tylny ogranicznik

5-Dolne ostrze

Aby poprawić jakość cięcia i rozszerzyć zakres procesu, ruchome ostrze nożyc ma różne formy ruchu, opisane poniżej:

(1) Górne ostrze porusza się w górę i w dół w płaszczyźnie pionowej (typ gilotyny).

(2) Górne ostrze porusza się w górę i w dół w płaszczyźnie pochyłej (typ górnego ostrza przechylanego do przodu).

(3) Górne ostrze obraca się wzdłuż powierzchni łuku (typ wahadłowy), zdolne do ścinania prostych krawędzi lub ścinania zarówno prostych, jak i ukośnych krawędzi, tj. wycinania kąta ukosowania spawania β, jak pokazano na rysunku 2d.

Struktura górnego ostrza poruszającego się w górę i w dół w płaszczyźnie pionowej jest powszechnie stosowana. Ruch pochylania do przodu górnego ostrza jest ulepszeniem w oparciu o ruch w płaszczyźnie pionowej, co jest korzystne dla poprawy jakości ścinania, a ostrze z czterema krawędziami może być użyte w celu zwiększenia żywotności ostrza. Kąt pochylenia do przodu γ wynosi przeważnie od 1° do 2,5°, przy czym kąty większe niż 3° są mniej powszechne.

Główny układ napędowy nożyc obejmuje przekładnię mechaniczną, hydrauliczną i pneumatyczną, przy czym częściej stosowana jest przekładnia hydrauliczna. W przypadku niewielkich nożyc z przekładnią mechaniczną, z powodów takich jak wyższa częstotliwość skoku, prosta konserwacja i łatwość opanowania obsługi maszyny, producenci zarówno krajowi, jak i zagraniczni nadal je produkują.

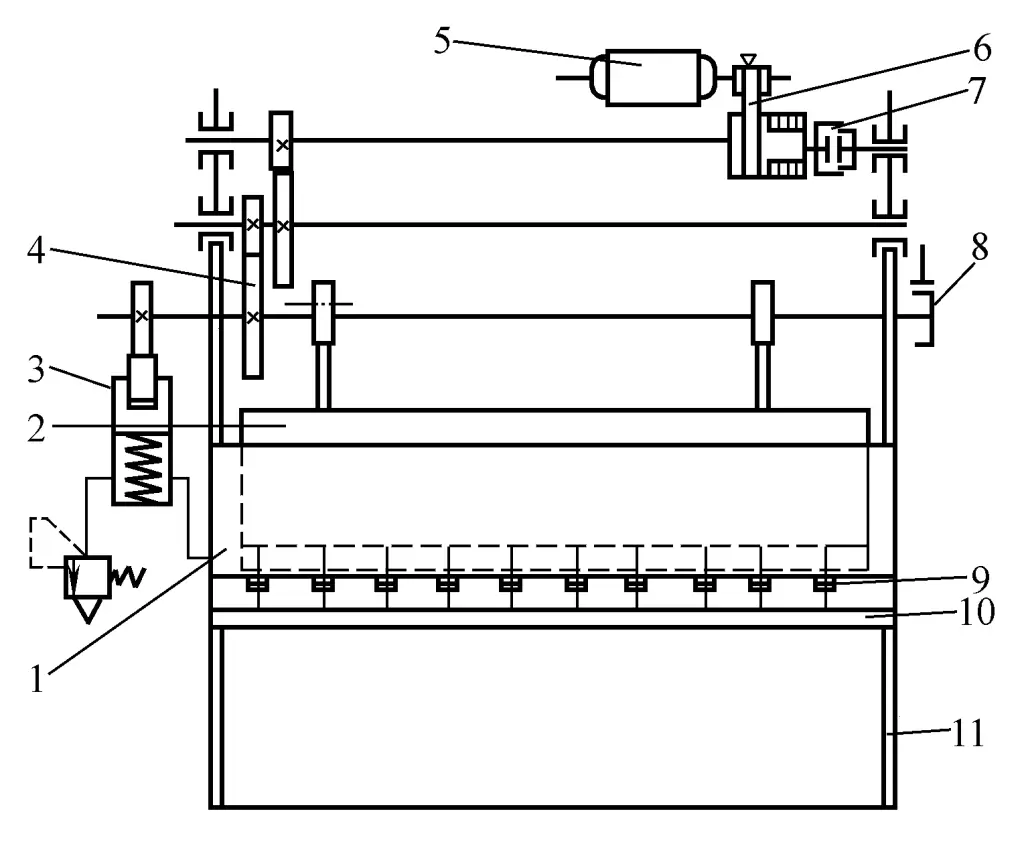

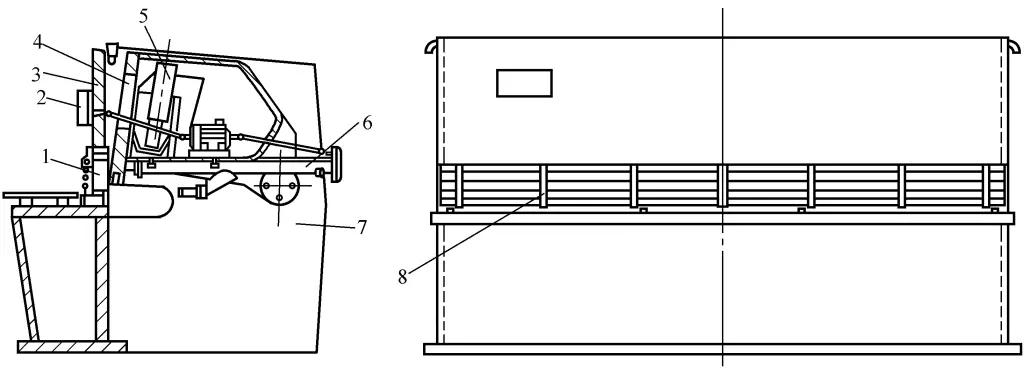

W nożycach z przekładnią mechaniczną częściej stosowana jest przekładnia cylindryczna, która obejmuje przekładnię górną i dolną. W górnym typie przekładni, jak pokazano na rysunku 3, silnik 5 napędza wał koła zamachowego przez pasek klinowy 6, a następnie przez sprzęgło 7, a układ redukcji biegów 4 napędza wał mimośrodowy, który następnie przez korbowód napędza górny słupek narzędziowy 2, wykonując ruch posuwisto-zwrotny w górę iw dół, aby wykonać pracę ścinania.

1-Naciśnij belkę

2-Górny słupek narzędziowy

Zbiornik 3-Press

4-biegowy system redukcji

5-Silnik elektryczny

Pasek 6-V

7-sprzęgło

8-Brake

9-Nóżka dociskowa

10-Workbench

11-Korpus maszyny

Krzywka na lewym końcu wału mimośrodowego napędza tłok w zbiorniku oleju pod ciśnieniem 3, wysyłając olej pod ciśnieniem do stopki dociskowej 9, zaciskając materiał płyty przed ścinaniem. Po powrocie stopka dociskowa jest wycofywana przez napięcie sprężyny.

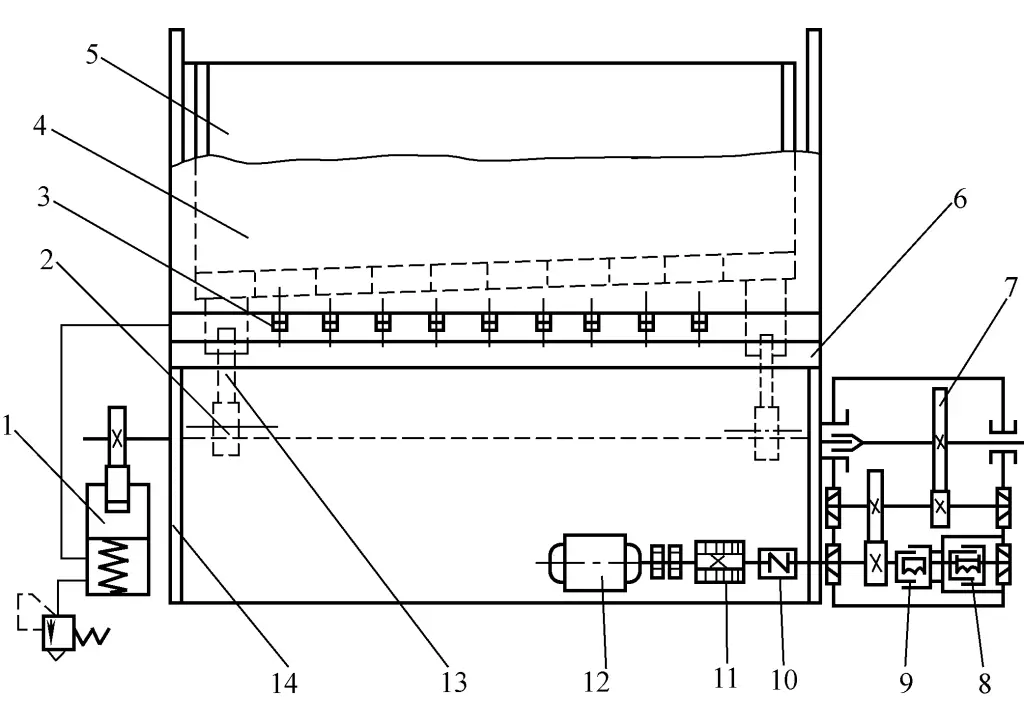

Mechaniczne nożyce do cięcia w dół, jak pokazano na rysunku 4, mają zwartą konstrukcję, niską wysokość korpusu maszyny, nisko położony środek ciężkości, lepszą stabilność, mniejsze rozmiary części i są stosunkowo łatwe w produkcji i instalacji. Jest on zwykle stosowany w małych nożycach o grubości płyty mniejszej niż 6 mm, a rzadziej w dużych specyfikacjach.

1-Zaciskowy zbiornik oleju

2-Wał mimośrodowy

3-Nóżka zaciskowa

4-Wiązka zaciskowa

5-Górny nośnik narzędzi

6-Dolny nośnik narzędzi

7-biegowa skrzynia biegów

8-Brake

9-Sprzęgło

10-Złącze

11-Flywheel

12-silnikowy

13-Pręt łączący

14-Body

W nożycach z przekładnią mechaniczną stosowany jest również napęd przekładni ślimakowej, jak pokazano na rysunku 5. Silnik napędza wał koła zamachowego za pomocą paska klinowego, wał koła zamachowego jest wyposażony w ślimak, który napędza koło ślimakowe, koło ślimakowe napędza wał mimośrodowy, aby się obracał, a następnie napędza górny słupek narzędzia, aby poruszał się w górę iw dół wzajemnie przez korbowód w celu wykonania pracy ścinania. Na lewym końcu wału mimośrodowego zainstalowano krzywkę i siłownik hydrauliczny. Przełożenie przekładni ślimakowej jest duże, działa płynnie, z mniejszym hałasem, ale niższą wydajnością, jest nadal używane w średnich i małych nożycach.

1-Wiązka zaciskowa

2-Górny słupek narzędziowy

3-zaciskowy zbiornik oleju

4-Cam

5-Wał mimośrodowy

6-V napęd pasowy

7-Przekładnia ślimakowa

8-Silnik elektryczny

9-Nóżka dociskowa

10-Dolny słupek narzędziowy

11-Brake

12-sprzęgło

Wzrasta produkcja nożyc z przekładnią hydrauliczną, o strukturze pokazanej na rysunku 6. Głównymi cechami są to, że siła ścinająca pozostaje stała przez cały skok, jest bezpieczna w pracy, ma wysoki stopień uogólnienia, jest lżejsza, nie wymaga produkcji dużych elementów przekładni, jest łatwa do dostosowania niektórych wartości parametrów i osiągnięcia automatyzacji, ale ma mniejszą liczbę skoków, a usterki nie są tak łatwe do wykrycia i wyeliminowania, jak w przypadku nożyc mechanicznych.

1-Nóżka przytrzymująca

Licznik 2-Backgauge

3-Wiązka podtrzymująca

4-Obrotowa górna rama noża

5-Główny siłownik hydrauliczny

6-Backgauge

7-maszynowy korpus

8-Osłona bezpieczeństwa

Zarówno w przypadku nożyc z przekładnią hydrauliczną, jak i mechaniczną, opracowano nożyce z belką wahliwą, w których górna rama noża porusza się po powierzchni łuku. Nożyce z belką wahliwą eliminują nieodłączny mechanizm prowadzący nożyc gilotynowych, oszczędzając na obróbce i konserwacji powierzchni prowadzącej.

Regulacja odstępu między ostrzami odbywa się za pomocą wału mimośrodowego w punkcie obrotu uchwytu narzędziowego, który ma prostą konstrukcję i jest wygodny w regulacji. Synchroniczny ruch obu końców górnego uchwytu narzędzia można osiągnąć dzięki dużej sztywności samego uchwytu narzędzia, eliminując odpowiednie urządzenie sterujące w układzie hydraulicznym. Ponieważ górne ostrze nożyc wahadłowych porusza się po powierzchni łuku, krawędź tnąca może automatycznie opuścić krawędź płyty podczas ścinania, zmniejszając zużycie ostrza.

2. Struktura nożyc do blachy

Zwykłe nożyce składają się zazwyczaj z korpusu, przekładni, uchwytu narzędziowego, dociskacza, tylnego ogranicznika, przedniego ogranicznika, wyważarki, urządzenia podtrzymującego materiał, urządzenia do regulacji szczeliny ostrza, urządzenia do wyrównywania światła, urządzenia smarującego, elektrycznego urządzenia sterującego i innych komponentów, przy czym główne komponenty mają następującą strukturę:

(1) Ciało

Korpus składa się zazwyczaj z lewej i prawej kolumny, stołu roboczego i belki poprzecznej. W przypadku staromodnych nożyc, korpus wykonany jest głównie z części żeliwnych, które są mocowane za pomocą śrub i kołków, łącząc stół roboczy, belkę poprzeczną oraz lewą i prawą kolumnę. Ten typ korpusu o strukturze kompozytowej jest cięższy, ma mniejszą sztywność i wymaga więcej obróbki na powierzchniach połączeń, więc stosowanie części żeliwnych stopniowo malało.

Wraz z rozwojem technologii przetwarzania, wzrasta wykorzystanie zintegrowanych konstrukcji spawanych z blachy stalowej dla średnich i małych nożyc. Spawane korpusy są lżejsze, mają dobrą sztywność i są estetyczne, więc są częściej używane. W przypadku dużych nożyc, ze względu na ich duże wymiary zewnętrzne, częściej stosuje się kombinowaną konstrukcję spawaną ułatwiającą obróbkę.

(2) Uchwyt narzędzia

Uchwyt narzędzia jest ważną częścią nożyc do blachy. Staromodne małe nożyce wykorzystują głównie części żeliwne do uchwytu narzędziowego, podczas gdy duże używają części stalowych. W ostatnich latach coraz częściej stosuje się konstrukcje spawane z blachy stalowej.

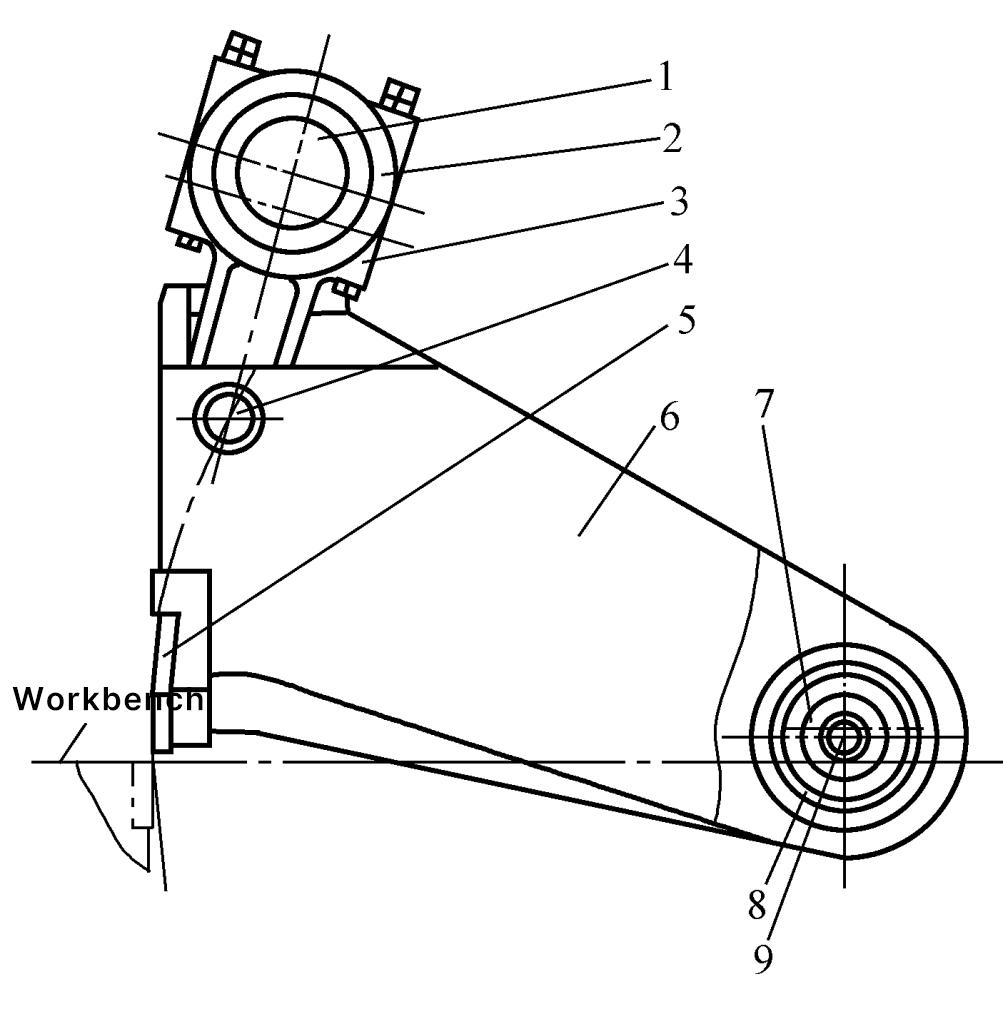

Rysunek 7 przedstawia konstrukcję uchwytu narzędziowego nożyc typu Q12-6.3×2500. Jeden koniec uchwytu narzędzia 6 jest połączony z korpusem za pomocą tulei mimośrodowej 7 i wału stałego 9, a drugi koniec jest napędzany przez wał korbowy 1 i korbowód 3. Gdy wał korbowy obraca się, suwak obraca się wokół punktu obrotu, aby uzyskać działanie ścinające. Górne ostrze 5 jest zamocowane na gnieździe ostrza w kształcie łuku, zapewniając równomierną szczelinę między nim a dolnym ostrzem.

1-Wał korbowy

2-Nasadka pręta łączącego

3-Pręt łączący

4-stykowy

5-Górne ostrze

Uchwyt na 6 narzędzi

7-Tuleja mimośrodowa

8-łożyskowy

9-Wał stały

(3) System transmisji

Układy przeniesienia napędu nożyc do blachy zazwyczaj obejmują mechaniczne układy przeniesienia napędu i hydrauliczne układy przeniesienia napędu.

Typowe mechaniczne układy przeniesienia napędu obejmują przekładnię zębatą i przekładnię ślimakową, jak pokazano na rysunkach 3 i 5, czyli pas klinowy pierwszego poziomu, przekładnię zębatą drugiego poziomu i pas klinowy pierwszego poziomu, przekładnię ślimakową pierwszego poziomu. Istnieją również dwupoziomowe przekładnie zębate lub pas klinowy pierwszego poziomu, przekładnia zębata pierwszego poziomu.

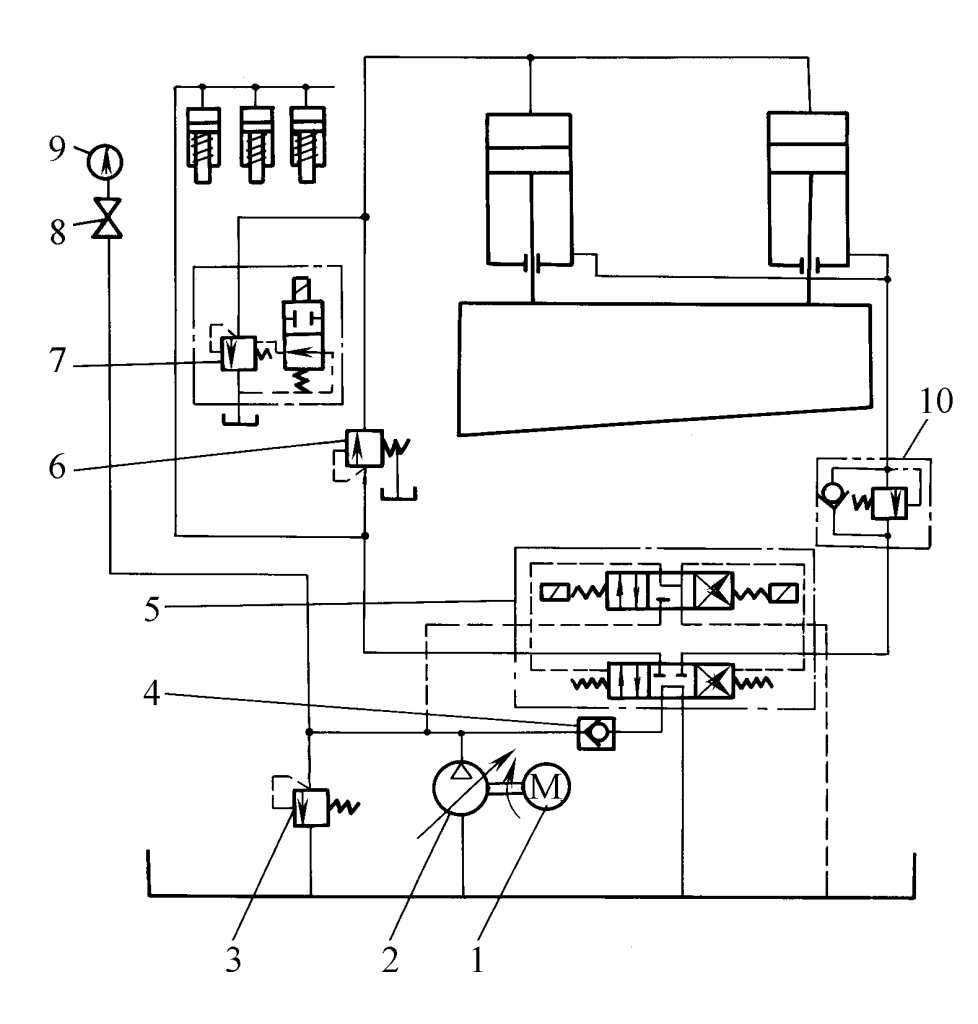

Rysunek 8 przedstawia schemat hydrauliczny nożyc do belek wahliwych 32×4000 mm z dwucylindrowym połączeniem równoległym. Po uruchomieniu silnika elektrycznego 1, pompa nurnikowa 2 tłoczy olej hydrauliczny, jedna droga płynie w kierunku zaworu przelewowego 3, manometru 9, a druga droga wraca do zbiornika przez zawór zwrotny 4 i elektrohydrauliczny zawór kierunkowy 5. Gdy zawór elektromagnetyczny na lewym końcu elektrohydraulicznego zaworu kierunkowego jest zasilany, olej hydrauliczny w obwodzie sterującym popycha rdzeń zaworu hydraulicznego w prawo, a olej hydrauliczny w obwodzie głównym wchodzi do siłownika hydraulicznego zacisku, zaciskając materiał płyty.

1 - Silnik elektryczny

2 - Osiowa pompa tłokowa

3 - Zawór przelewowy

4 - Zawór zwrotny

5 - Elektrohydrauliczny zawór kierunkowy

6 - Bezpośrednio sterowany zawór sekwencyjny

7 - Elektromagnetyczny zawór przelewowy

8 - Przełącznik manometru

9 - Manometr

10 - Zawór równoważący z bezpośrednim sterowaniem

Po osiągnięciu określonego ciśnienia, zawór sekwencyjny bezpośredniego sterowania 6 otwiera się, zawór elektromagnetyczny 7 jest zasilany, a olej hydrauliczny dostaje się do górnej komory lewego i prawego cylindra hydraulicznego, powodując ruch słupka narzędzia w dół i ścinanie płyty. Gdy olej w dolnej komorze osiągnie określone ciśnienie, powraca do zbiornika przez zawór równoważący sterowania bezpośredniego 10 i zawór hydrauliczny.

Po zakończeniu ścinania lewy koniec zaworu elektromagnetycznego jest odłączany od zasilania, a prawy koniec jest zasilany, sterując olejem hydraulicznym, aby popchnąć rdzeń zaworu hydraulicznego w lewo, główny olej ścieżki oleju wchodzi do dolnej komory cylindra hydraulicznego przez zawór zwrotny wewnątrz zaworu równoważącego bezpośredniego sterowania, zawór elektromagnetyczny 7 jest odłączany od zasilania, olej w górnej komorze i olej w cylindrze ciśnieniowym wracają do zbiornika, słupek narzędzia przesuwa się w górę, a stopka dociskowa również przesuwa się w górę pod napięciem sprężyny, powracając do pierwotnej pozycji. Prawy koniec zaworu elektromagnetycznego zostaje odłączony od zasilania, ścieżka oleju sterującego zostaje zablokowana, rdzeń zaworu hydraulicznego resetuje się i rozpoczyna się kolejny cykl ścinania.

(4) Presser

Przed ostrzem nożyc znajduje się dociskacz, który utrzymuje materiał płyty zawsze dociśnięty do powierzchni stołu roboczego podczas całego procesu. proces ścinania. Siła nacisku generowana przez dociskacz musi być w stanie przezwyciężyć moment obrotowy spowodowany siłą ścinającą na materiale płyty, utrzymując różne siły działające na materiał płyty w równowadze podczas procesu ścinania, aby zapobiec przesunięciu lub odwróceniu materiału płyty podczas ścinania. Dlatego też dociskacz jest również ważnym elementem nośnym.

Prasy w nożycach mają przekładnię mechaniczną, hydrauliczną, pneumatyczną, elektromagnetyczną i inne typy. W małych nożycach stosowane są wszystkie te formy konstrukcyjne, wśród których częściej wykorzystuje się przekładnię mechaniczną i hydrauliczną. W ostatnich latach, ze względu na zwiększone wymagania dotyczące precyzji ścinania, wybrana siła nacisku również wykazała tendencję wzrostową, a stosowanie hydraulicznych pras transmisyjnych staje się coraz bardziej powszechne.