I. Precyzyjne narzędzia i przyrządy pomiarowe powszechnie używane przez operatorów tokarek

Pomiary precyzyjne powinny być przeprowadzane w warunkach stałej temperatury. Temperatura w pomieszczeniu o stałej temperaturze jest zwykle kontrolowana na poziomie (20±1)°C, przy wilgotności mniejszej niż 65%. Pomieszczenie powinno być czyste, wolne od kurzu, dobrze oświetlone, wyposażone w precyzyjne przyrządy pomiarowe, duże i małe płytki precyzyjne oraz typowe narzędzia i przyrządy pomiarowe.

W produkcji mechanicznej przyrządy pomiarowe używane do pomiaru wymiarów przedmiotu obrabianego obejmują narzędzia pomiarowe, przyrządy pomiarowe i urządzenia pomiarowe. Wszelkie narzędzia pomiarowe, przyrządy pomiarowe (mierniki) i urządzenia pomiarowe, które mogą bezpośrednio lub pośrednio mierzyć wartość mierzonego obiektu, są łącznie nazywane przyrządami pomiarowymi.

Narzędzia pomiarowe odnoszą się do przyrządów pomiarowych, które odtwarzają wartości w ustalonej formie. Przyrządy pomiarowe (mierniki) odnoszą się do przyrządów pomiarowych, które przekształcają mierzoną wielkość w bezpośrednio obserwowalne wartości wskazań lub równoważne informacje.

Poniżej przedstawiono zasady i metody pomiaru niektórych precyzyjnych narzędzi i przyrządów pomiarowych powszechnie stosowanych w fabrykach.

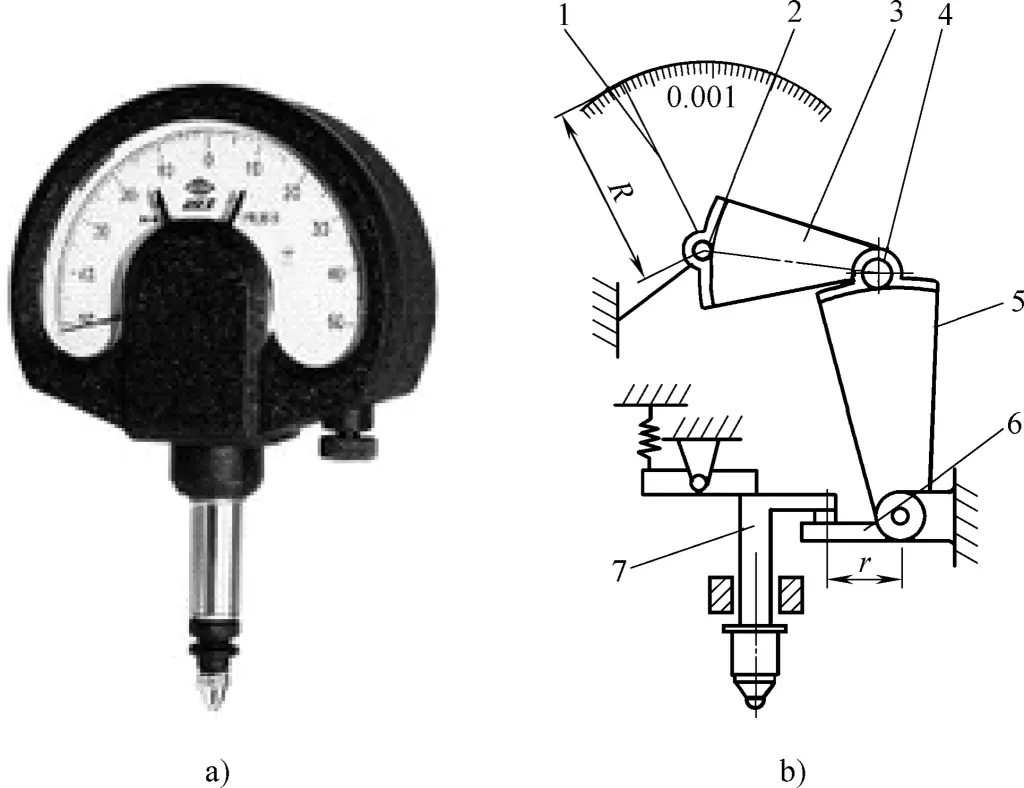

1. Wskaźnik wybierania

Czujnik zegarowy jest wskaźnikowym przyrządem pomiarowym szeroko stosowanym w operacjach toczenia. Może być używany do pomiaru błędów kształtu i położenia przedmiotów obrabianych, a także do pomiaru wymiarów przedmiotu obrabianego metodą porównawczą. Istnieją dwa rodzaje czujników zegarowych: zegarowe i dźwigniowe.

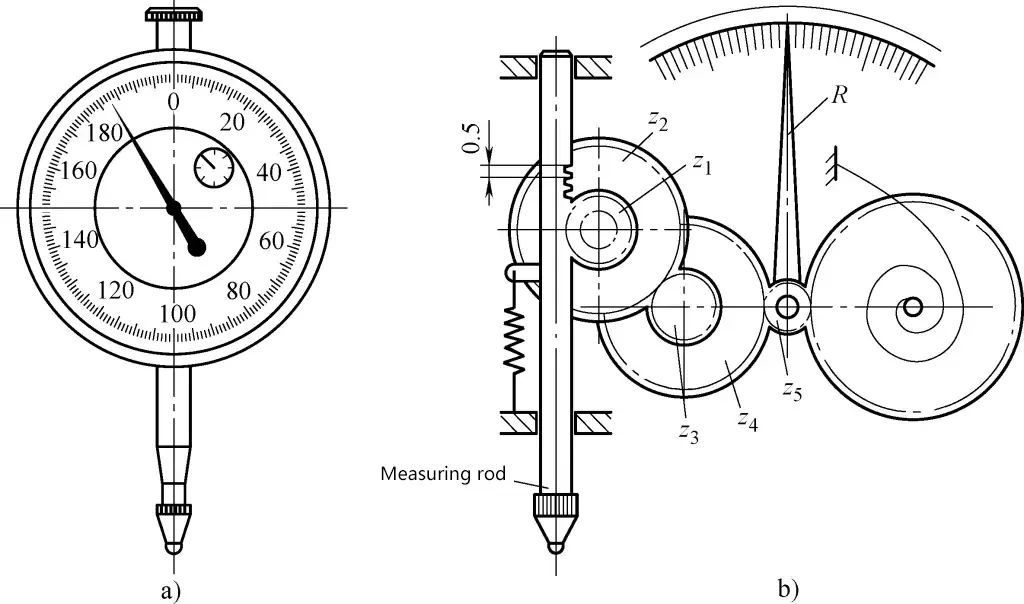

(1) Wskaźnik zegarowy (znany również jako czujnik zegarowy)

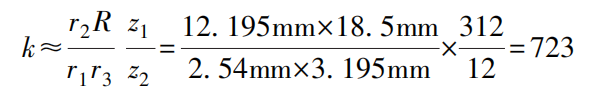

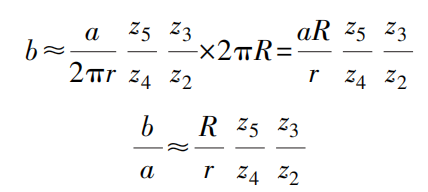

Zasada działania czujnika zegarowego została przedstawiona na rysunku 1. Wykorzystuje on przekładnię między kołami zębatymi i zębatkami do przekształcania mikro liniowego przemieszczenia pręta pomiarowego w kątowe przemieszczenie wskazówki. Wartości skali wynoszą 0,001 mm i 0,002 mm.

a) Widok zewnętrzny

b) Schemat zasady działania

Układ przeniesienia napędu czujnika zegarowego składa się z zębatki, przekładni zębatej i dwóch par kół zębatych. Skok zębatki na pręcie pomiarowym wynosi P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Gdy pręt pomiarowy porusza się liniowo o odległość a=0,2 mm, liczba obrotów n długiej wskazówki wynosi

Tarcza podzielona jest na 200 części, a wartość b reprezentowana przez każdą część wynosi

b=0.2mm/200=0.001mm

Celem sprężyny włosowej jest wyeliminowanie błędów spowodowanych luzem zazębienia przekładni zębatej, a siła pomiarowa jest generowana przez sprężynę naciągową.

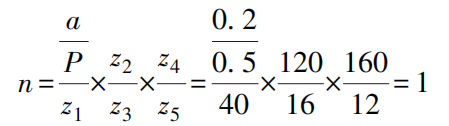

(2) Wskaźnik pokrętła dźwigni

Dźwigniowy czujnik zegarowy o wartości skali 0,002 mm i jego zasadę konstrukcji przedstawiono na rysunku 2. Gdy kulisty pręt pomiarowy 7 odchyla się w lewo, wahacz 6 popycha cylindryczny trzpień C na sektorowym kole zębatym 5, powodując obrót sektorowego koła zębatego 5 w kierunku przeciwnym do ruchu wskazówek zegara wokół osi B, w którym to momencie cylindryczny trzpień D odłącza się od wahacza 6.

a) Widok zewnętrzny

b) Schemat zasady działania

1, 4-Małe biegi

Sprzęt 2-Face

3-punktowy

Sprzęt 5-sektorowy

6-Ramię wahacza

7-Sferyczny pręt pomiarowy

Gdy kulisty pręt pomiarowy 7 odchyla się w prawo, wahacz 6 popycha cylindryczny sworzeń D na sektorowym kole zębatym 5, powodując również obrót sektorowego koła zębatego 5 w kierunku przeciwnym do ruchu wskazówek zegara wokół osi B, w którym to momencie cylindryczny sworzeń C odłącza się od wahacza 6.

W ten sposób, niezależnie od tego, czy kulisty pręt pomiarowy 7 wychyla się w lewo czy w prawo, sektorowe koło zębate 5 zawsze obraca się w kierunku przeciwnym do ruchu wskazówek zegara wokół osi B. Sektorowe koło zębate 5 napędza następnie małe koło zębate 1 i współosiowe koło zębate czołowe 2, które poprzez małe koło zębate 4 powoduje, że wskazówka 3 wskazuje wartość na tarczy.

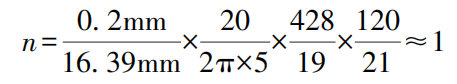

Jak pokazano na rysunku 2b, biorąc pod uwagę r1 =16,39 mm, r2 =12 mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Gdy kulisty pręt pomiarowy 7 przesuwa się o 0,2 mm w lewo, liczba obrotów n wskazówki 3 wynosi

Gdy kulisty pręt pomiarowy 7 przesuwa się o 0,2 mm w prawo, liczba obrotów n wskazówki 3 wynosi

Tarcza podzielona jest na 100 działek, a wartość pomiarowa b reprezentowana przez każdą działkę wynosi

b=0.2mm/100=0.002mm

Doświadczenie mistrza umiejętności:

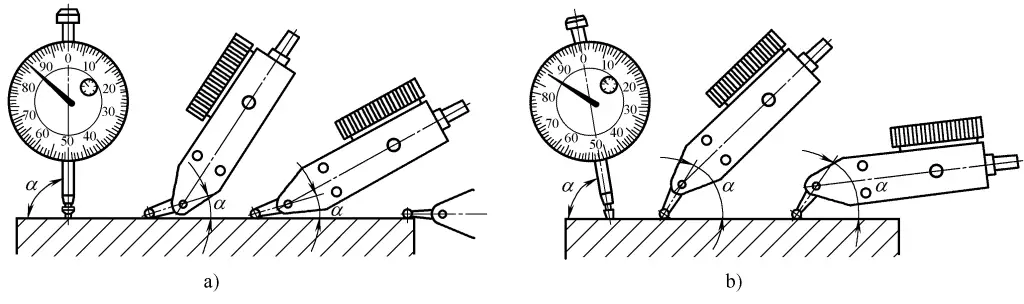

1) W przypadku korzystania ze wskaźnika zegarowego do pomiaru, oś pręta pomiarowego wskaźnika powinna być prostopadła do powierzchni mierzonego przedmiotu obrabianego, w przeciwnym razie wystąpią błędy pomiaru. Rysunek 3 przedstawia prawidłową metodę pomiaru, w której kąt między osią pręta pomiarowego a mierzoną powierzchnią przedmiotu obrabianego jest prawidłowy.

a) Prawidłowa metoda pomiaru

b) Nieprawidłowa metoda pomiaru

2) W przypadku korzystania z czujnika zegarowego z dźwignią, im mniejszy kąt między osią pręta pomiarowego a mierzoną powierzchnią przedmiotu obrabianego, tym mniejszy błąd. Jeśli kąt α nie może być ustawiony na mały ze względu na wymagania pomiarowe (gdy α>15°), wyniki pomiaru powinny zostać skorygowane.

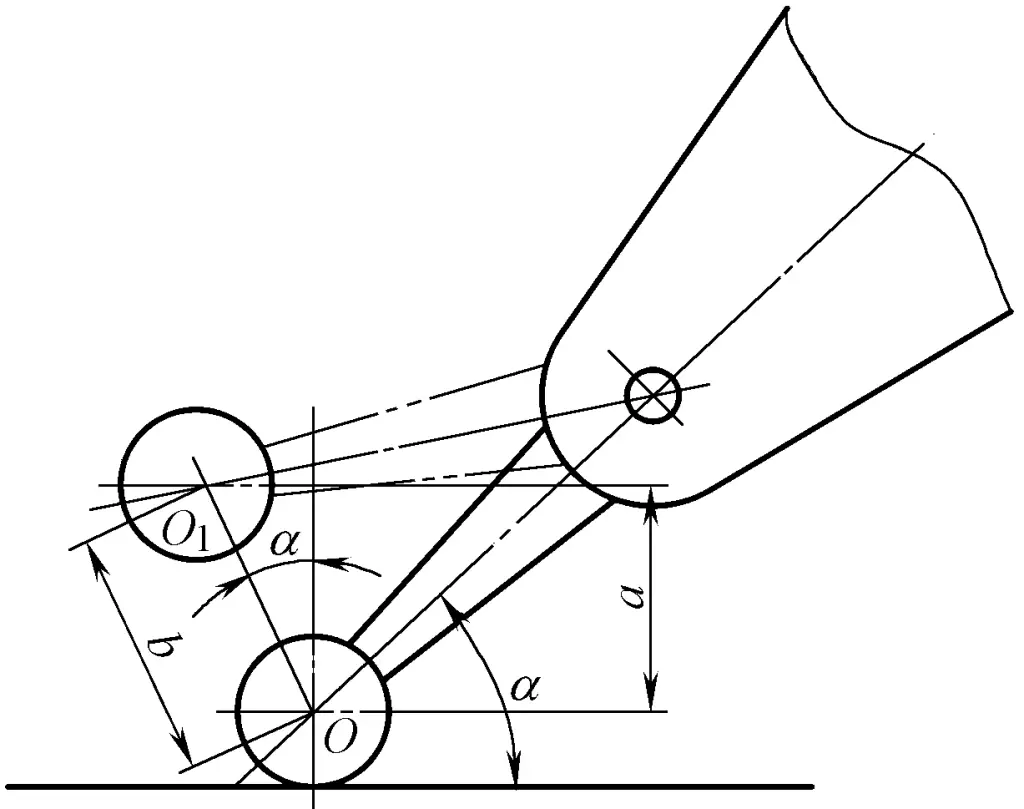

Jak pokazano na rysunku 4, gdy płaszczyzna podnosi się o odległość a, wskaźnik dźwigniowy wychyla się o odległość b, która jest odczytem wskaźnika dźwigniowego. Ponieważ b>a, wskazany odczyt wzrasta.

a=bcosα

Gdzie

a - Odległość, na jaką unosi się płaszczyzna (mm);

b - Odległość, na jaką wychyla się wskaźnik pokrętła dźwigni (mm);

α - Kąt między osią pręta pomiarowego wskaźnika zegarowego dźwigni a mierzoną powierzchnią (°).

3) Podczas korzystania z czujnika zegarowego należy go bezpiecznie zamocować, aby uniknąć wibracji; głowica pomiarowa nie powinna nagle zetknąć się z mierzonym przedmiotem; należy odpowiednio wyregulować wskaźnik; nie należy przekraczać zakresu pomiarowego czujnika zegarowego; nie należy mierzyć przedmiotów o stosunkowo chropowatych powierzchniach.

4) Należy zapobiegać przedostawaniu się wody, oleju lub innych płynów do wskaźnika lub na pręt pomiarowy, ponieważ może to łatwo spowodować błędy pomiaru.

5) Wskaźniki zegarowe nie powinny być umieszczane lub używane w pobliżu pól magnetycznych, aby zapobiec utracie dokładności spowodowanej namagnesowaniem komponentów.

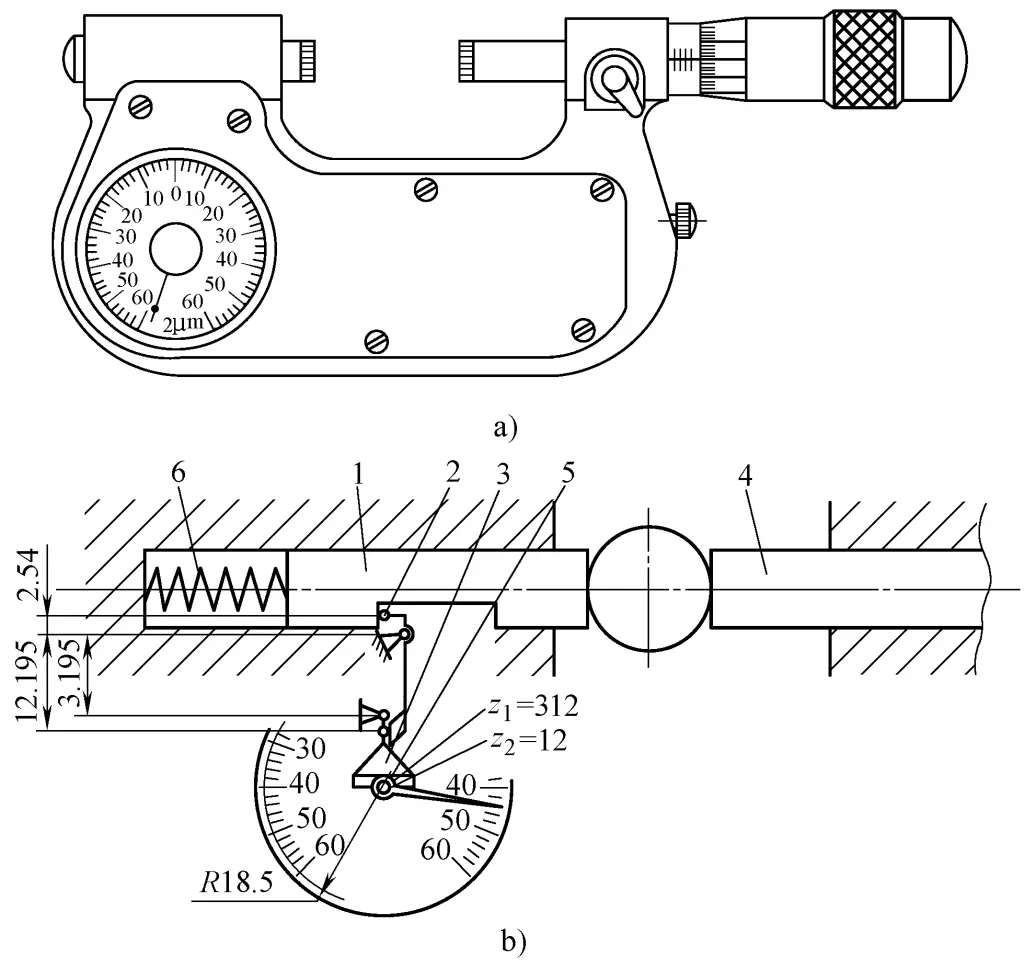

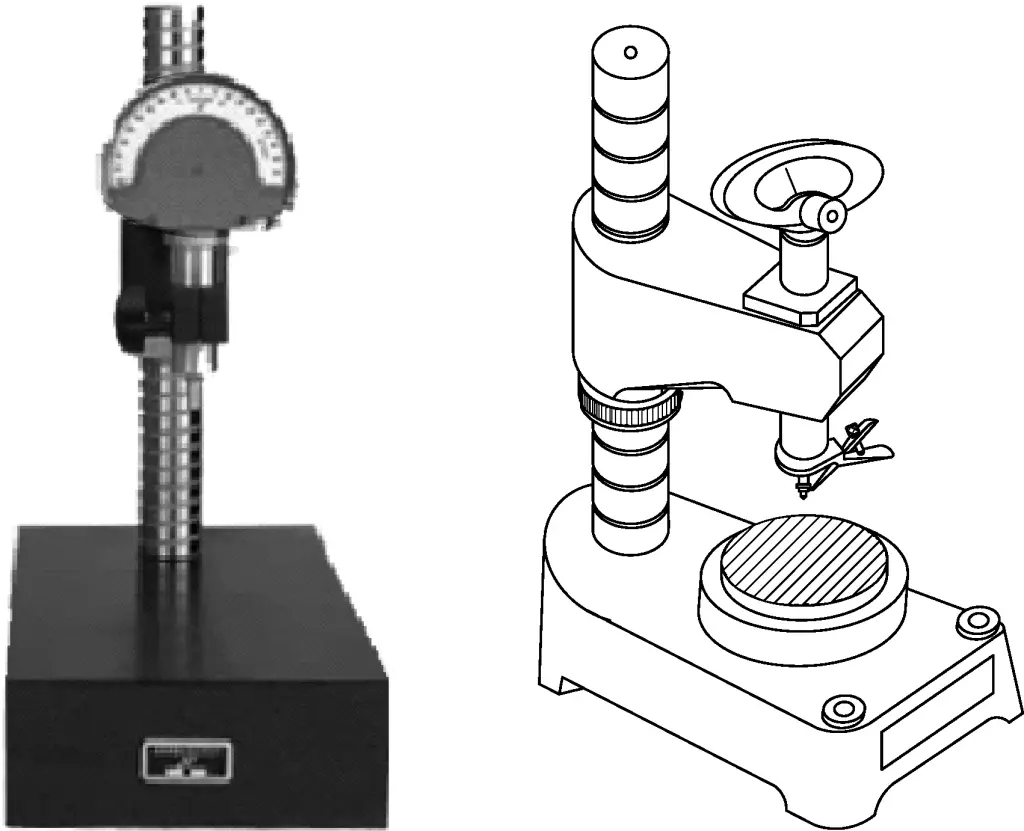

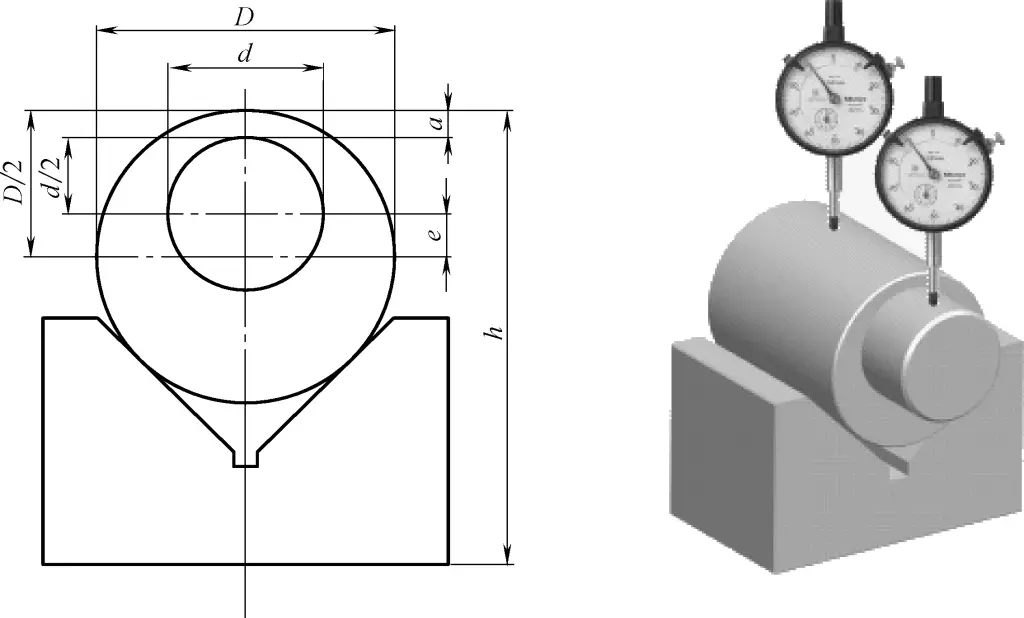

2. Mikrometr dźwigniowy

Mikrometr dźwigniowy (rysunek 5) to precyzyjne narzędzie pomiarowe składające się z części gilzy mikrometru i części powiększającej przekładni dźwigniowej. Charakteryzuje się wysoką precyzją i jest używany głównie do precyzyjnych pomiarów. Ma wartości skali 0,001 mm i 0,002 mm. Może być używany zarówno do pomiarów porównawczych, jak i bezwzględnych.

a) Widok zewnętrzny

b) Schemat zasady działania

1-Mobilne kowadło

2-Lever

Przekładnia 3-sektorowa

4-Ruchomy pręt pomiarowy

5-Mały sprzęt

6 - Sprężyna dociskowa

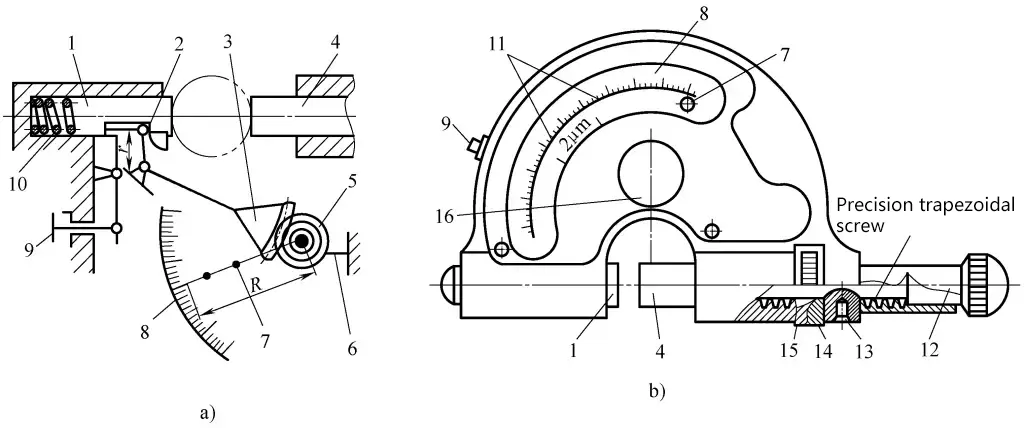

Zasada działania mikrometru dźwigniowego została przedstawiona na rysunku 5b. Gdy ruchome kowadełko 1 porusza się, napędza wskazówkę, aby obracała się przez dźwignię 2, sektorowe koło zębate 3 i małe koło zębate 5 zamontowane na tej samej osi, wskazując ruch ruchomego kowadełka 1 na tarczy. Sprężyna włosowa eliminuje luz w łańcuchu transmisyjnym, a siła pomiarowa jest generowana przez sprężynę dociskową 6.

Jeśli długość krótkiego ramienia dźwigni r1 =2,54 mm, długość długiego ramienia dźwigni r2 =12,195 mm, promień koła podziałowego małego koła zębatego r3 =3,195 mm, długość wskaźnika R=18,5 mm, liczba zębów na małym kole zębatym z2 =12, liczba zębów na przekładni sektorowej z1 =312, współczynnik powiększenia transmisji k wynosi

Oznacza to, że gdy ruchome kowadełko 1 przesuwa się o a=0,002 mm, wskazówka obraca się o jeden dział z wartością skali b wynoszącą

b≈ak=0.002mm×732=1.446mm

Doświadczenie mistrza umiejętności:

1) W przypadku korzystania z mikrometru dźwigniowego do pomiarów względnych należy użyć płytek wzorcowych do regulacji mikrometru dźwigniowego zgodnie z rozmiarem mierzonego przedmiotu obrabianego. Podczas odczytu należy uwzględnić błąd płytki wzorcowej lub zestawu płytek wzorcowych.

2) Podczas pomiaru przedmiotu obrabianego za pomocą mikrometru dźwigniowego należy najpierw nacisnąć przycisk cofania, aby umożliwić delikatny kontakt przedmiotu obrabianego z powierzchnią kowadełka pręta pomiarowego, bez wymuszania go.

3) Przed pomiarem przedmiot obrabiany należy umieścić na żeliwnej płycie, aby osiągnął temperaturę pokojową; podczas pomiaru operacja powinna być umiejętna i szybka, aby zapobiec wpływowi zmian temperatury na dokładność pomiaru.

4) Podczas pomiaru średnicy przedmiotu obrabianego odczyt powinien być dokonywany w punkcie obrotu wskaźnika.

3. Dźwignia zatrzaskowa

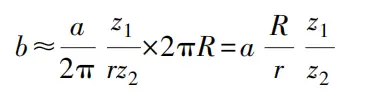

Manometr dźwigniowy jest narzędziem pomiarowym wykonanym z wykorzystaniem zasady powiększania przekładni dźwigniowej, z wartościami skali 0,002 mm i 0,005 mm. Może być używany z płytkami wzorcowymi do względnego pomiaru przedmiotów obrabianych, a także może mierzyć błędy kształtu przedmiotów obrabianych.

Zasada działania miernika dźwigniowego jest pokazana na rysunku 1-76a. Gdy ruchome kowadełko 1 porusza się, napędza wskazówkę 7 do obracania się przez dźwignię 2, sektorowe koło zębate 3 i małe koło zębate 5 zamontowane na tej samej osi, wskazując ruch ruchomego kowadełka 1 na tarczy 8.

Sprężyna włosowa 6 eliminuje luz w łańcuchu transmisyjnym, a siła pomiarowa jest generowana przez sprężynę 10. Aby zmniejszyć zużycie powierzchni pomiarowych i ułatwić pomiar, jest on wyposażony w przycisk cofania 9. Widok zewnętrzny miernika dźwigniowego pokazano na rysunku 6b.

a) Schemat zasady działania

b) Widok zewnętrzny

1-Mobilne kowadło

2-Lever

Przekładnia 3-sektorowa

4-Regulowane kowadełko

5-Mały sprzęt

6-Hairspring

7 punktów

8-Dial

9 przycisków

10-Spring

11-Wskaźnik tolerancji

Rękaw 12

13-śrubowy

Nakrętka 14-kątna

15-płytowa sprężyna

16-Okładka

Przed pomiarem należy najpierw poluzować tuleję 12, umieścić płytkę wzorcową między ruchomym kowadełkiem 1 i regulowanym kowadełkiem 4, następnie obrócić nakrętkę radełkowaną 14, aby wyrównać wskazówkę 7 z pozycją zerową na tarczy, a na koniec dokręcić tuleję 12, aby zamocować regulowane kowadełko 4.

Sprężyna talerzowa 15 eliminuje luz między nakrętką a gwintem trapezowym na regulowanym kowadełku, a śruba 13 zapobiega obracaniu się regulowanego kowadełka. Zdejmij pokrywę 16, aby wyregulować wskaźnik tolerancji za pomocą specjalnego klucza.

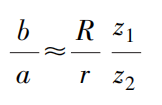

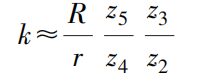

Jeśli długość dźwigni 2 wynosi r, długość wskazówki 7 wynosi R, liczba zębów na kole zębatym 3 wynosi z1 liczba zębów na małym kole zębatym 5 wynosi z2 gdy ruchome kowadełko 1 przesuwa się o odległość a, odległość b przebyta przez wskaźnik 7 wynosi

Dlatego

Gdzie b/a jest współczynnikiem powiększenia i niech wynosi k, wtedy

Im większy promień R wskaźnika 7, tym więcej zębów z1 na przekładni sektorowej 3, tym mniejsza długość r dźwigni 2 i tym mniej zębów z2 na małym kole zębatym 5, tym większy współczynnik powiększenia k.

4. Sinusoida

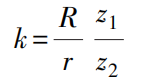

Linijka sinusoidalna (znana również jako linijka sinusoidalna) to narzędzie pomiarowe, które wykorzystuje zasadę funkcji sinusoidalnej do pomiarów pośrednich, jak pokazano na rysunku 7.

a) Szeroki typ

b) Typ wąski

1-Płyta końcowa

2-cylindrowy

3-Ciało główne

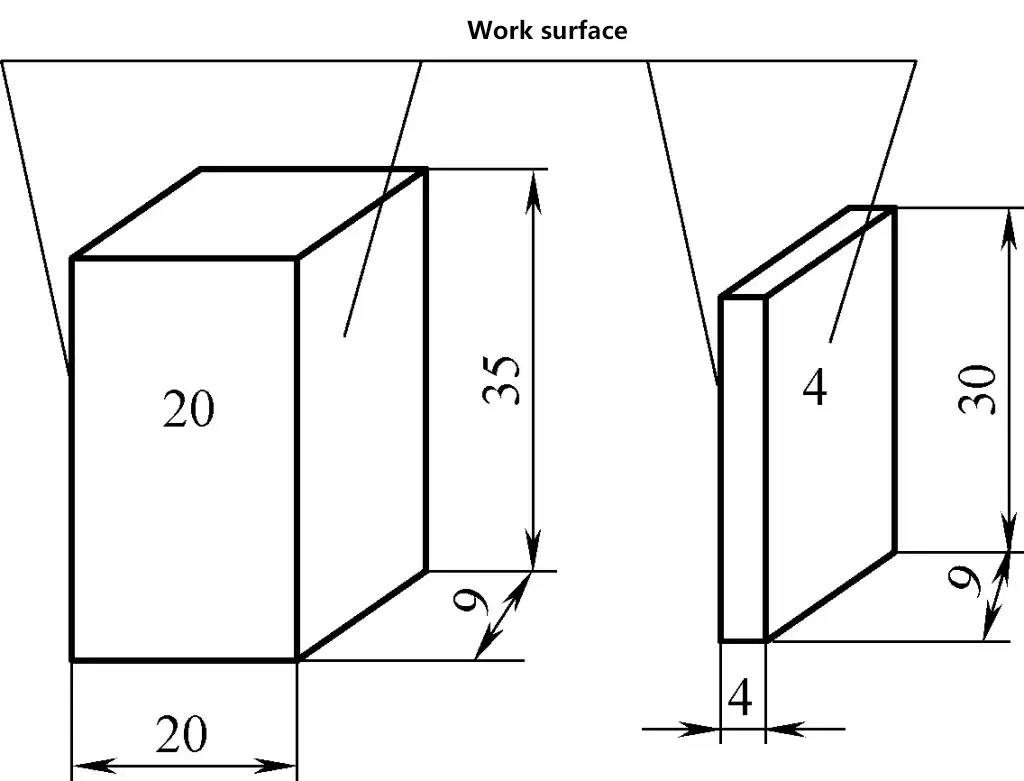

Pręt sinusoidalny składa się głównie z precyzyjnej płaszczyzny roboczej i dwóch precyzyjnych cylindrów o tej samej średnicy. Osie obu cylindrów są do siebie równoległe, a łącząca je linia środkowa jest równoległa do powierzchni roboczej. W zależności od zastosowania, dzielą się one na szerokie, wąskie i z punktami środkowymi.

Sinusomierz mierzy zgodnie z zasadą funkcji sinus. Podczas użytkowania należy umieścić płytki wzorcowe lub zestaw płytek wzorcowych o rozmiarze h pod jednym cylindrem listwy sinusoidalnej, tak aby płaszczyzna robocza listwy sinusoidalnej tworzyła kąt α z płytą powierzchniową. Kąt ten należy porównać z kątem kontrolowanego elementu.

Doświadczenie mistrza umiejętności:

- Sinusoida jest precyzyjnym narzędziem pomiarowym, dlatego przed użyciem należy ją dokładnie wyczyścić.

- Chropowatość powierzchni Ra mierzonego przedmiotu obrabianego powinna być mniejsza niż 1,6 μm; powierzchnia przedmiotu obrabianego nie powinna mieć zadziorów, zabrudzeń i nie może być magnetyczna.

- Z sinusoidą należy obchodzić się delikatnie i surowo zabrania się jej uderzania lub przeciągania, aby uniknąć zużycia cylindrów i pogorszenia dokładności.

- Po użyciu sinusoidy należy ją dokładnie wyczyścić, pokryć olejem antykorozyjnym i przechowywać w specjalnym futerale.

- Umieszczając mierzony przedmiot na listwie sinusoidalnej, należy użyć przedniego lub bocznego ogranicznika listwy sinusoidalnej do pozycjonowania, aby upewnić się, że przekrój kątowy przedmiotu obrabianego znajduje się w płaszczyźnie pionowej osi cylindra listwy sinusoidalnej, w przeciwnym razie doprowadzi to do błędów pomiaru.

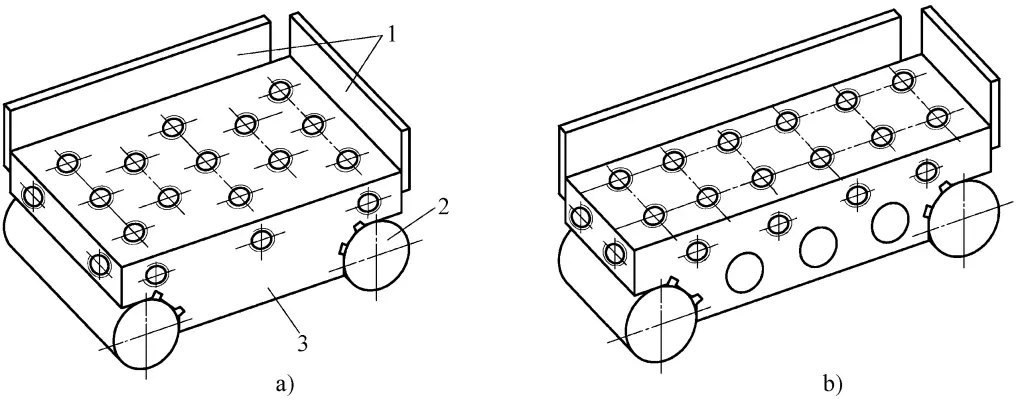

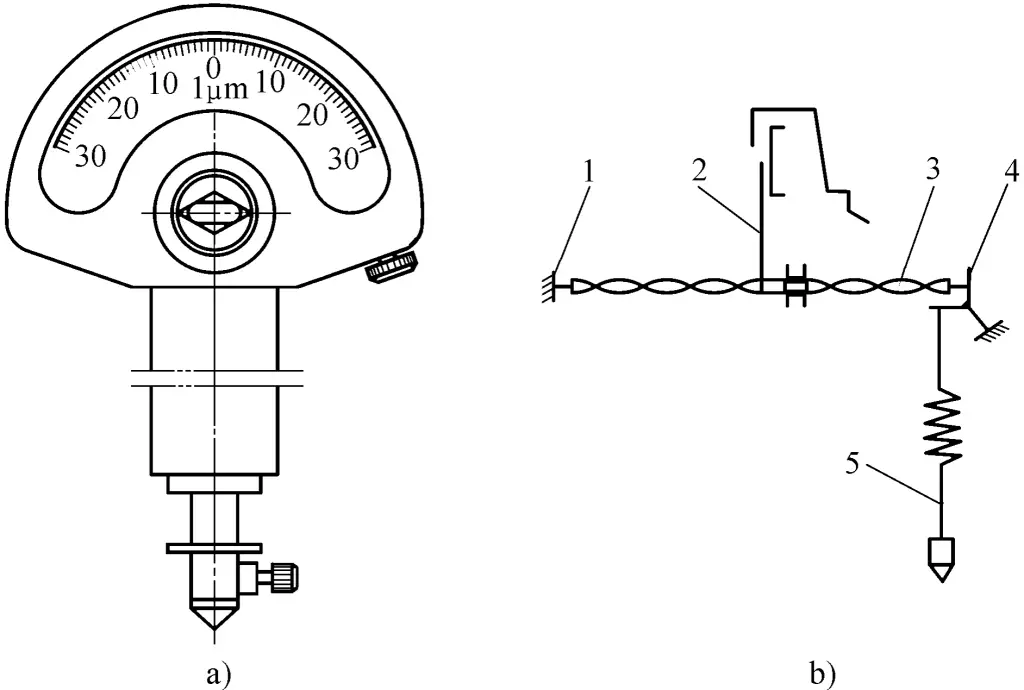

5. Porównywarka dźwigni zmiany biegów

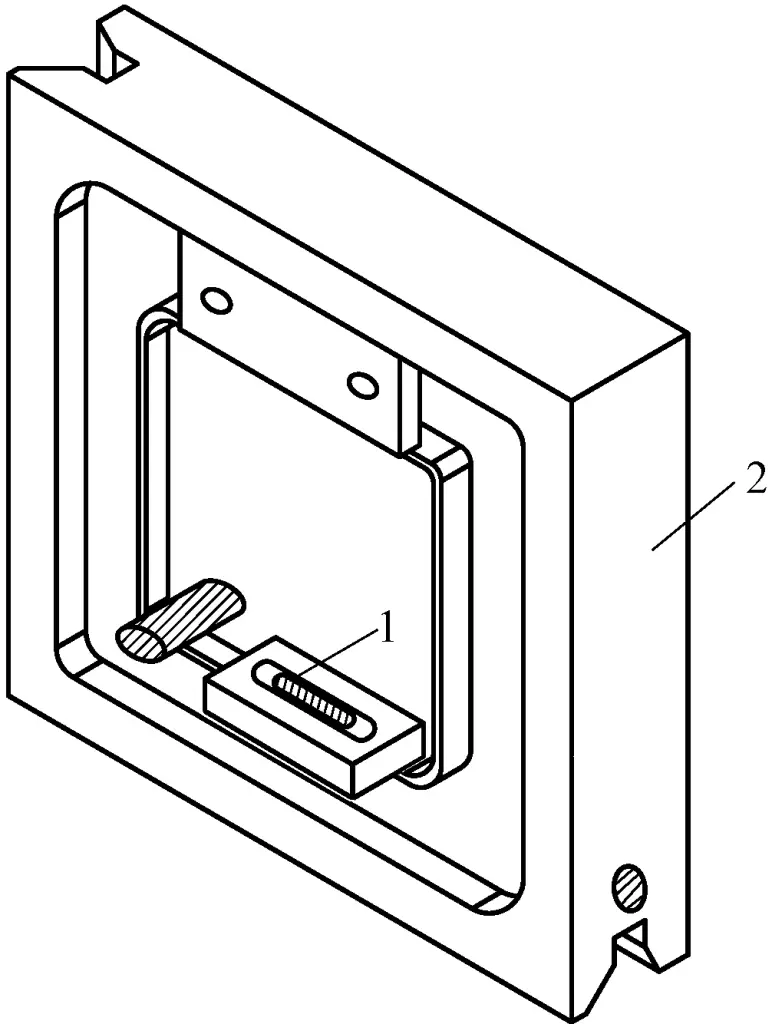

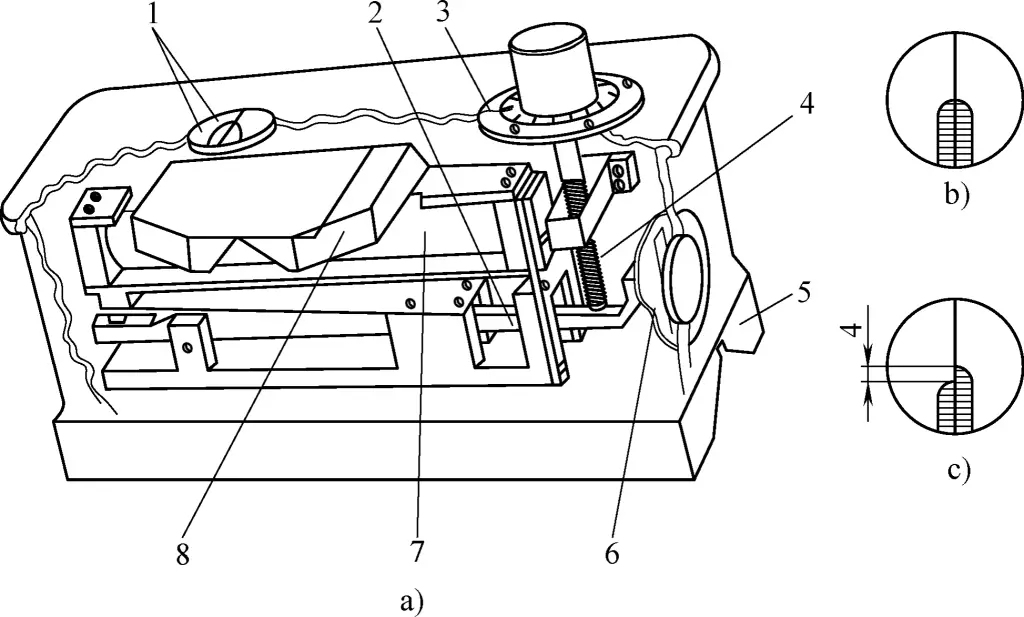

Wartość podziału komparatora dźwigniowego wynosi 0,001 mm, zakres pomiarowy wynosi ±0,05 mm, jego zakres jest mniejszy niż czujnika zegarowego, ale dokładność jest wyższa niż czujnika zegarowego. Dźwigniowy komparator kół zębatych jest zwykle montowany na specjalnym stojaku pomiarowym, jak pokazano na rysunku 8.

Podczas pomiaru rozmiar płytek wzorcowych jest wykorzystywany jako standard do pomiaru wymiarów precyzyjnych elementów obrabianych przy użyciu metody porównawczej, a także może mierzyć błędy kształtu i położenia elementów obrabianych.

Dźwigniowy komparator kół zębatych pokazano na rysunku 9. Gdy pręt pomiarowy 7 porusza się, powoduje to obrót sektorowego koła zębatego 5 przez dźwignię 6, a małe koło zębate 4 również się obraca. Sektorowe koło zębate 3, które jest współosiowe z małym kołem zębatym 4, przekazuje ruch do małego koła zębatego 2, a wskazówka 1 wskazuje odpowiedni odczyt na tarczy.

a) Widok zewnętrzny

b) Schemat

1-punkt

2, 4-małe biegi

Przekładnie 3, 5-sekcyjne

6-Lever

7-Pręt pomiarowy

Jeśli długość ramienia dźwigni 6 wynosi r, długość wskazówki 1 wynosi R, a liczba zębów kół zębatych 2, 3, 4, 5 wynosi z2 , z3 , z4 , z5 odpowiednio. Gdy pręt pomiarowy 7 przesuwa się o odległość a, odległość b, o którą obraca się wskaźnik 1 wynosi

Gdzie b/a jest nazywane współczynnikiem powiększenia i niech jest równe k, wtedy

Biorąc pod uwagę r=4.52mm, R=24.5mm, z2 =18, z3 =180, z4 =28, z5 =400, współczynnik powiększenia k wynosi

Gdy pręt pomiarowy 7 przesunie się o odległość a=0,001 mm, odległość b, o którą obróci się wskazówka o jedną działkę, wynosi

b=ak=0.001mm×774=0.774mm

6. Mikrometr sprężyny skrętnej

Mikrometr ze sprężyną skrętną wykorzystuje sprężynę skrętną jako mechanizm przekładni do konwersji rozmiaru i powiększenia. Jego wyjątkową cechą jest prosta konstrukcja, duży współczynnik powiększenia i brak tarcia lub luzu w mechanizmie powiększającym, co poprawia dokładność i czułość pomiaru. Widok zewnętrzny i schemat pokazano na rysunku 10.

a) Widok zewnętrzny

b) Schemat

1-Frame

2-punktowy

3-skrętna taśma sprężynowa

4-Spring bridge

5-Pręt pomiarowy

Taśma sprężyny skrętnej 3 jest metalową taśmą z brązu berylowego o prostokątnym przekroju (0,005 mm × 0,1 mm × 40 mm), której jeden koniec jest przymocowany do ramy 1, a drugi do mostka sprężynowego 4. Wskaźnik 2 jest zainstalowany w środku sprężyny skrętnej. Połowa metalowego paska jest skręcona w prawo od środka, a druga połowa jest skręcona w lewo. Gdy pręt pomiarowy 5 ma niewielkie przemieszczenie w górę, górny koniec mostka sprężynowego 4 przesuwa się w prawo, rozciągając pasek sprężyny skrętnej 3, powodując odchylenie wskaźnika 2 z włókna szklanego znajdującego się w środku paska sprężyny skrętnej pod kątem, wskazując przemieszczenie pręta pomiarowego 5.

Metoda pomiaru mikrometru sprężyny skrętnej jest taka sama jak w przypadku komparatora dźwigniowego. Dodatkowo, głowica mikrometru sprężyny skrętnej może być zamontowana na statywie w celu wykonywania różnych pomiarów na platformie. Podczas pomiaru głowica powinna być ustawiona prostopadle do powierzchni mierzonego przedmiotu.

Doświadczenie mistrza umiejętności:

1) Dźwigniowy komparator kół zębatych i mikrometr sprężyny skrętnej należy najpierw zainstalować na stałym stojaku pomiarowym. Przed pomiarem należy wyregulować stół pomiarowy statywu pomiarowego tak, aby był prostopadły do osi pręta pomiarowego komparatora przekładni dźwigniowej i mikrometru sprężyny skrętnej; następnie wyregulować kolumnę statywu pomiarowego tak, aby głowica pomiarowa lekko stykała się z płytką wzorcową lub przedmiotem obrabianym.

2) Podczas procesu pomiaru staraj się używać środkowej części skali zegarowej tak często, jak to możliwe.

3) Struktura mikrometru ze sprężyną skrętną jest delikatna, a zakres pomiarowy niewielki. Ostrożnie wyreguluj odległość styku między głowicą pomiarową a przedmiotem obrabianym; zmieniaj głowicę pomiarową w odpowiednim czasie w zależności od kształtu przedmiotu obrabianego.

4) Chropowatość powierzchni Ra mierzonego przedmiotu obrabianego powinna być mniejsza niż 1,6 μm; powierzchnia przedmiotu obrabianego nie powinna mieć zadziorów ani zabrudzeń. Obrabiany przedmiot należy umieścić na żeliwnej płycie powierzchniowej i pozostawić do osiągnięcia temperatury pokojowej przed pomiarem; podczas pomiaru operacja powinna być umiejętna i szybka, aby zapobiec wpływowi zmian temperatury na dokładność pomiaru.

7. Płytki wzorcowe

Płytki wzorcowe to precyzyjne narzędzia pomiarowe, których długość robocza jest określana przez odległość między dwiema równoległymi powierzchniami pomiarowymi, używane głównie do przenoszenia wymiarów referencyjnych długości, jak pokazano na rysunku 11. Płytki wzorcowe mogą być również używane do weryfikacji przyrządów pomiarowych, regulacji pozycji zerowej przyrządów w pomiarach względnych i regulacji precyzyjnych obrabiarek.

Płytki wzorcowe to pryzmaty o prostokątnym przekroju poprzecznym wykonane ze stali chromowo-manganowej, stali niklowo-chromowej lub stali łożyskowej. Posiadają one parę równoległych, precyzyjnych powierzchni roboczych o niskiej chropowatości. Każda płytka wzorcowa jest oznaczona rozmiarem nominalnym, jak pokazano na rysunku 12.

Precyzja produkcji płytek wzorcowych jest podzielona na sześć klas: 00, 0, 1, 2, 3 i K, przy czym 00 oznacza najwyższą precyzję, a 3 najniższą, podczas gdy K jest klasą kalibracji.

Główną podstawą podziału płytek wzorcowych na "klasy" jest ich precyzja wykonania, która zależy od odchylenia granicznego długości środkowej płytki wzorcowej, tolerancji zmian długości i zdolności do wyżymania. W przypadku stosowania według klasy, rozmiar nominalny oznaczony na płytce wzorcowej jest używany bezpośrednio, co jest wygodne, ale wiąże się z błędami produkcyjnymi, co skutkuje mniej dokładnymi wynikami pomiarów.

Płytki wzorcowe są podzielone na sześć klas w zależności od ich dokładności weryfikacji: 1, 2, 3, 4, 5 i 6, gdzie 1 oznacza najwyższą dokładność, a 6 najniższą. Główną podstawą podziału płytek wzorcowych na "klasy" jest ich dokładność weryfikacji, która zależy od odchylenia granicznego długości środkowej płytki wzorcowej, tolerancji równoległości płaszczyzn i zdolności do wykręcania. W przypadku użycia według klasy, używany jest rzeczywisty rozmiar zweryfikowanej płytki wzorcowej, co skutkuje wyższą precyzją pomiaru.

Płytki wzorcowe są używane w zestawach i mogą być łączone w różne rozmiary. Gdy powierzchnia robocza jednej płytki wzorcowej przesuwa się wzdłuż powierzchni roboczej innej płytki wzorcowej, mogą one przylegać do siebie przy niewielkim nacisku dłoni. W związku z tym wiele płytek wzorcowych można w razie potrzeby łączyć w zestaw płytek wzorcowych.

Podczas łączenia płytek wzorcowych w celu utworzenia określonego rozmiaru, należy użyć jak najmniejszej liczby płytek wzorcowych, aby utworzyć wymagany rozmiar, zwykle nieprzekraczający czterech płytek. Wybierając płytki wzorcowe, zacznij od ostatniej cyfry wymaganego rozmiaru kombinacji i wybierz płytki, które zmniejszają liczbę cyfr o jeden dla każdego wyboru, i tak dalej.

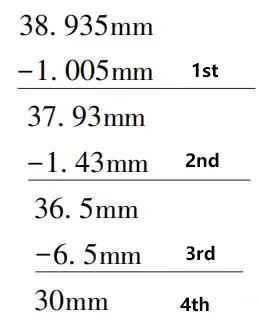

Na przykład: Aby utworzyć zestaw płytek wzorcowych 38,935 mm przy użyciu zestawu 83 płytek wzorcowych, metoda wyboru jest następująca:

Doświadczenie mistrza umiejętności:

1) Bloki pomiarowe są dozwolone wyłącznie do sprawdzania przyrządów pomiarowych, wykonywania precyzyjnych pomiarów i regulacji precyzyjnych obrabiarek.

2) Przed użyciem płytek wzorcowych należy dokładnie sprawdzić wygląd płytek wzorcowych i mierzoną powierzchnię przedmiotu obrabianego. Wszelkie magnetyczne elementy obrabiane powinny zostać rozmagnesowane przed użyciem płytek wzorcowych.

3) Przed połączeniem zestawów płytek wzorcowych wyczyść płytki wzorcowe za pomocą bezkwasowej benzyny lotniczej, bezwodnego etanolu lub czystego benzenu, wytrzyj płytki wzorcowe do czysta za pomocą delikatnej, miękkiej irchy, odtłuszczonej bawełny, lnu lub jedwabiu, a następnie użyj metody równoległego lub krzyżowego wyciskania do połączenia.

4) Po użyciu należy niezwłocznie zdemontować zestaw płytek wzorcowych, wyczyścić je i wytrzeć, nałożyć olej antykorozyjny i umieścić je w wyznaczonych miejscach w specjalnej walizce.

5) Regularnie weryfikuj płytki wzorcowe i przechowuj certyfikat weryfikacji w etui.

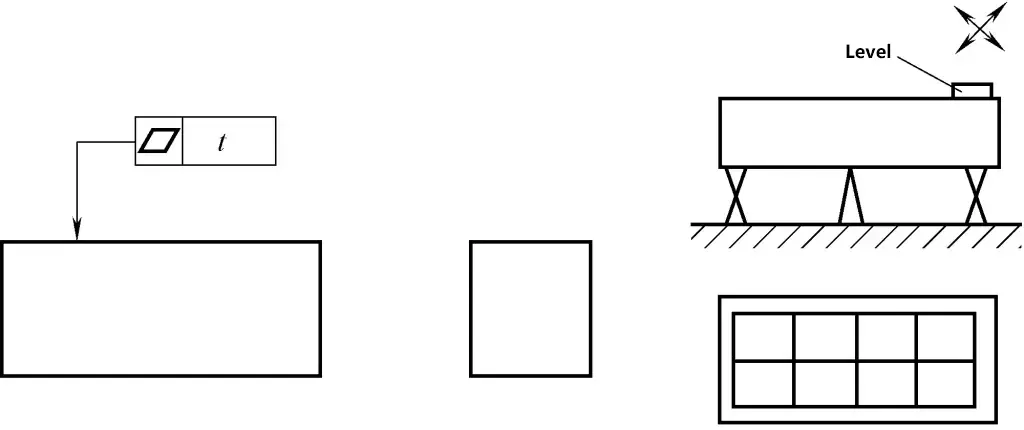

8. Poziomica

Poziomica jest powszechnie stosowanym narzędziem pomiarowym służącym do pomiaru niewielkich kątów nachylenia powierzchni przedmiotu obrabianego względem pozycji poziomej. Służy głównie do pomiaru błędów prostoliniowości i prostopadłości i może być używana podczas regulacji i instalacji sprzętu w pozycji poziomej lub pionowej.

(1) Poziomica do ramy

Poziomica ramowa została przedstawiona na rysunku 13. Powierzchnia pomiarowa ramy ma zarówno płaską powierzchnię, jak i rowek w kształcie litery V, przy czym rowek w kształcie litery V ułatwia pomiar na powierzchniach cylindrycznych.

1-Fiolka poziomu głównego

2-Ciało główne

Fiolka z poziomicą to szczelna szklana rurka o określonym promieniu krzywizny, oznaczona podziałką na powierzchni, wypełniona eterem i zawierająca pęcherzyk powietrza. Pęcherzyk zawsze pozostaje w najwyższym punkcie wewnątrz szklanej rurki. Jeśli poziomica jest przechylona pod kątem, pęcherzyk przesuwa się w lewo lub w prawo, a błąd prostoliniowości lub prostopadłości można obliczyć na podstawie odległości, na jaką się porusza.

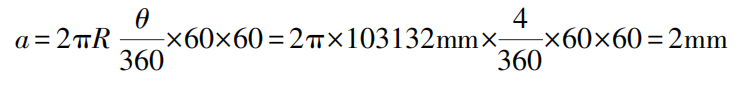

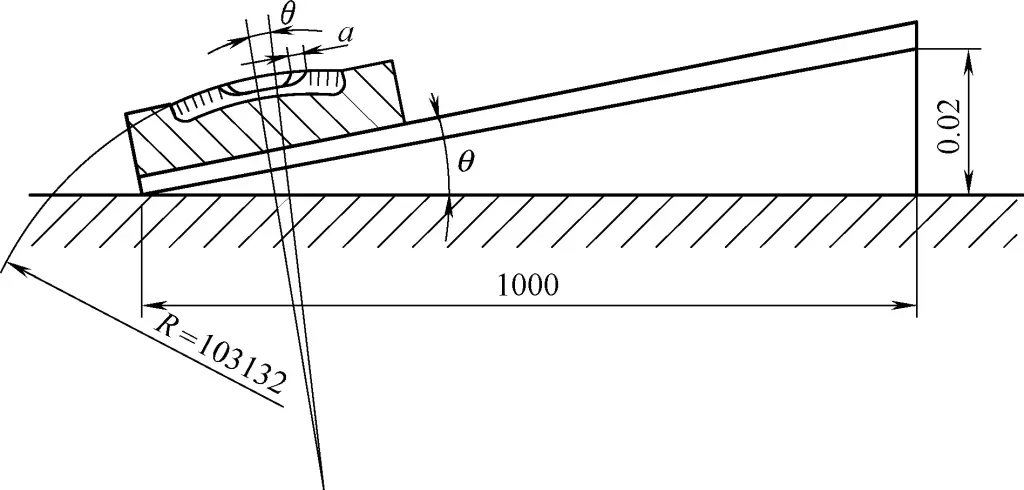

Zasada działania poziomicy została przedstawiona na rysunku 14. W przypadku poziomicy o wartości podziału 0,02 mm/1000 mm, libella główna ma promień krzywizny R=103132 mm. Gdy płaszczyzna jest nachylona o 0,02 mm na długości 1000 mm, kąt nachylenia θ wynosi

tanθ=0.02mm/1000mm=0.00002

θ=4"

Kąt, o jaki obraca się bąbelek, jest równy kątowi, o jaki obraca się płaszczyzna. Odległość, na jaką porusza się bąbelek w 1 podziale, wynosi

Oznacza to, że dla poziomicy o wartości podziału 0,002 mm/1000 mm, odległość między każdą podziałką na szklanej rurce wynosi 2 mm. Z tego wynika, że poziomica jest przyrządem pomiarowym wykonanym na zasadzie równego kąta obrotu i powiększonego promienia krzywizny.

(2) Przypadkowa poziomica

Poziomica koincydencyjna jest przyrządem do pomiaru małych kątów o stosunkowo wysokiej dokładności pomiaru, dużym zakresie pomiarowym i wygodnym przenoszeniu, jak pokazano na rysunku 15. Pęcherzyk powietrza w libelli 7 jest obrazowany jednocześnie na obu półkrawędziach przez pryzmat koincydencji 8 w polu widzenia lupy celowniczej 1.

1-Lupa celownicza

2-Lever

3-punktowa tarcza

Śruba 4-mikrometryczna

5-Base

Skala 6

7-Poziom ducha

8-Pryzmat zbieżności

Podczas użytkowania należy umieścić poziomnicę na mierzonym elemencie. Po przechyleniu pod pewnym kątem można zauważyć przez lupę celowniczą 1, że dwie połówki krawędzi obrazu łączą się ze sobą z niewspółosiowością. Obrócić ręcznie śrubę mikrometryczną 4, używając dźwigni 2, aby lekko obrócić poziomnicę 7, aż obrazy krawędzi pęcherzyków połączą się w gładką półokrągłą główkę.

Część całkowita odczytu jest odczytywana ze skali 6, a część dziesiętna z pokrętła 3. Na przykład, jeśli skala wskazuje 1 mm, a pokrętło obróciło się o wartość

16 działek, odczyt wynosi 1,16 mm, co oznacza różnicę wysokości 1,16 mm na 1 m długości.

II. Typowe metody pomiaru wymiarów

Jakość obróbki części obejmuje dokładność obróbki i jakość powierzchni. Dokładność obróbki obejmuje dokładność wymiarową, dokładność kształtu i dokładność położenia. Wskaźniki jakości powierzchni obejmują chropowatość powierzchni, stopień utwardzenia powierzchni oraz charakter i wielkość naprężeń szczątkowych. Tutaj przedstawimy głównie dokładność wymiarową i jej kontrolę, a także dokładność kształtu i położenia oraz ich kontrolę.

Dokładność wymiarowa odnosi się do stopnia zgodności między rzeczywistymi wymiarami części a idealnymi wymiarami części, tj. stopnia dokładności wymiarowej, który jest kontrolowany przez tolerancje wymiarowe (zwane tolerancjami).

Wyższe stopnie tolerancji mają mniejsze wartości tolerancji i wyższą precyzję; odwrotnie, większe wartości tolerancji skutkują niższą precyzją. W przypadku części o tym samym rozmiarze nominalnym, wielkość wartości tolerancji określa precyzję części. Mniejsze wartości tolerancji oznaczają wyższą precyzję, podczas gdy większe wartości tolerancji oznaczają niższą precyzję.

W branży produkcji mechanicznej istnieją dwie główne kategorie przyrządów używanych do pomiaru lub kontroli wymiarów przedmiotu obrabianego: narzędzia pomiarowe i przyrządy pomiarowe (określane jako urządzenia pomiarowe). Narzędzia pomiarowe odnoszą się do prostych urządzeń pomiarowych, które mogą bezpośrednio reprezentować granice jednostek długości, takich jak liniały stalowe, suwmiarki noniuszowe, mikrometry, płytki wzorcowe, sprawdziany wtykowe i sprawdziany zatrzaskowe.

Urządzenia pomiarowe to przyrządy, które powiększają lub dzielą długość przy użyciu zasad mechanicznych, optycznych, pneumatycznych lub elektrycznych, takich jak czujniki zegarowe, mikrometry, mikrometry skrętne i poziomice. W przypadku korzystania z tych przyrządów do kontroli, jeśli zmierzony wymiar mieści się między górnym i dolnym wymiarem granicznym, część uznaje się za akceptowalną.

Jeśli zmierzony wymiar jest większy niż maksymalny rozmiar materiału, część jest niedopuszczalna i wymaga dalszej obróbki. Jeśli zmierzony wymiar jest mniejszy niż minimalny rozmiar materiału, część jest złomowana.

1. Kontrola średnicy wewnętrznej i zewnętrznej, długości, głębokości i szerokości rowka

(1) Pomiar średnicy zewnętrznej.

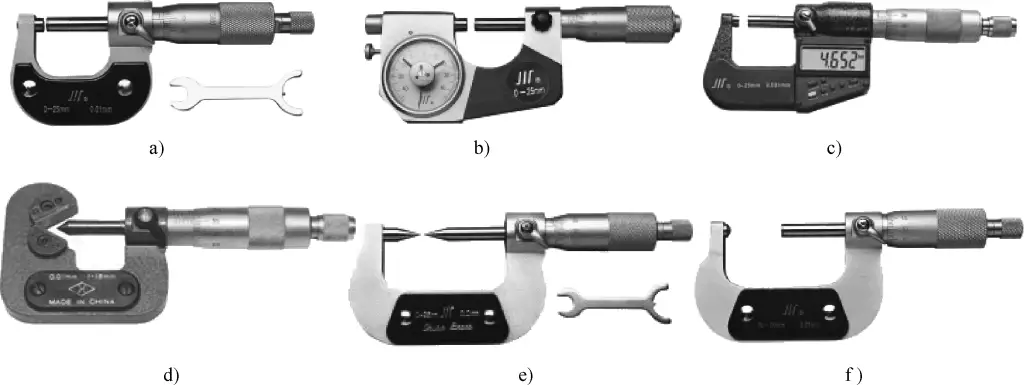

Podczas pomiaru średnic zewnętrznych, suwmiarki noniuszowe i mierniki zatrzaskowe są zazwyczaj wybierane dla standardowych wymiarów precyzyjnych, podczas gdy mikrometry i inne precyzyjne narzędzia pomiarowe są wybierane dla wyższych wymagań precyzji. Rodzaje mikrometrów zewnętrznych przedstawiono na rysunku 16.

a) Standardowy mikrometr zewnętrzny

b) Zewnętrzny mikrometr dźwigniowy

c) Cyfrowy mikrometr zewnętrzny

d) Zewnętrzny mikrometr z trzema rowkami

e) Mikrometr punktowy

f) Mikrometr grubości ścianki

(2) Pomiar średnicy wewnętrznej.

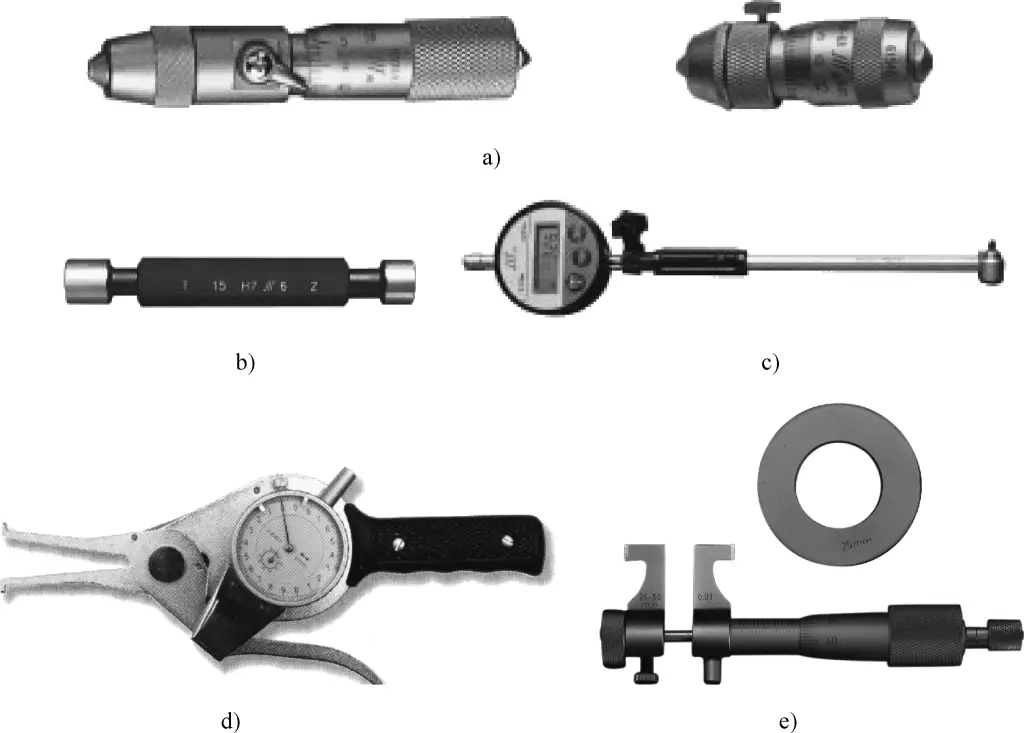

Podczas pomiaru średnic otworów należy wybrać odpowiednie narzędzia pomiarowe w oparciu o rozmiar, ilość i wymagania dotyczące precyzji obrabianego przedmiotu. W przypadku niższych wymagań dotyczących precyzji można użyć liniałów stalowych, suwmiarek wewnętrznych, sprawdzianów wtykowych lub suwmiarek z noniuszem. W przypadku wyższych wymagań dotyczących precyzji można użyć mikrometrów wewnętrznych, mikrometrów wewnętrznych lub średnicówek. Typowe narzędzia do pomiaru średnicy wewnętrznej pokazano na rysunku 17.

a) Mikrometr wewnętrzny

b) Gładki cylindryczny sprawdzian wtykowy

c) Miernik otworów

d) Wewnętrzny miernik zatrzaskowy

e) Mikrometr wewnętrzny

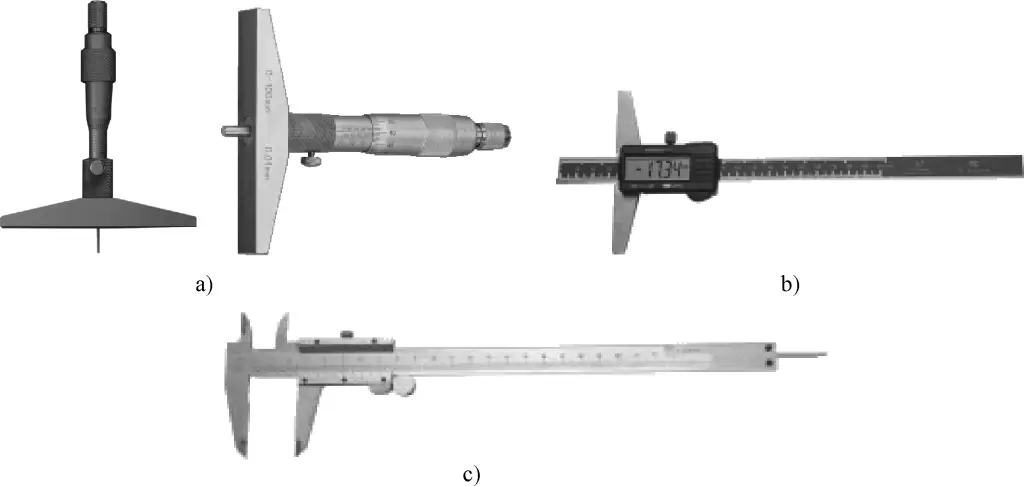

(3) Pomiar długości, głębokości i szerokości rowka.

Długość ogólnie odnosi się do wymiarów powierzchni zewnętrznych, takich jak odległość od powierzchni stopnia do określonej powierzchni końcowej. Jeśli wymagania dotyczące dokładności wymiarowej nie są wysokie, do pomiaru można użyć stalowych linijek, szablonów, suwmiarek z noniuszem lub głębokościomierzy z noniuszem. Typowe narzędzia pomiarowe pokazano na rysunku 18. Jeśli wymagana jest wyższa dokładność wymiarowa, obrabiany przedmiot można umieścić na płycie kontrolnej, a do pomiaru porównawczego można użyć czujników zegarowych lub dźwigniowych czujników zegarowych i płytek wzorcowych.

a) Mikrometr głębokości

b) Głębokościomierz z noniuszem

c) Suwmiarka z noniuszem

2. Metody sprawdzania stożkowatości

(1) Sprawdzanie stożka za pomocą uniwersalnego kątomierza.

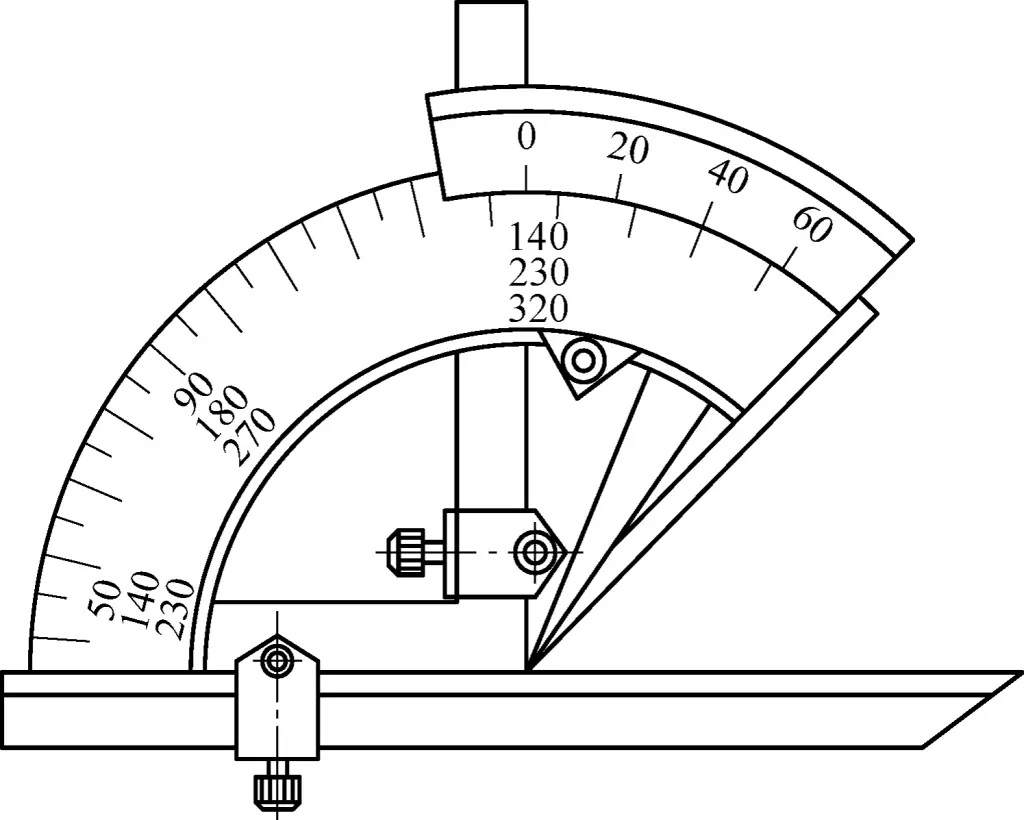

W przypadku części kątowych lub powierzchni stożkowych o niższych wymaganiach dotyczących precyzji, do sprawdzenia stożka można użyć uniwersalnego kątomierza, jak pokazano na rysunku 19.

Najpierw wyreguluj uniwersalny kątomierz do zakresu kąta, który ma zostać zmierzony. Wyrównaj powierzchnię kątową kątomierza z powierzchnią końcową przedmiotu obrabianego (przez środek przedmiotu obrabianego) i spraw, aby stalowa linijka zetknęła się z nachyloną powierzchnią przedmiotu obrabianego. Do pomiaru kąta użyj metody przepuszczania światła.

Doświadczenie mistrza umiejętności:

Przed pomiarem należy usunąć zadziory z przedmiotu obrabianego i utrzymywać powierzchnie przedmiotu obrabianego i narzędzia pomiarowego w czystości. Powierzchnia pomiarowa kątomierza musi przechodzić przez środkową płaszczyznę symetrii przedmiotu obrabianego, a powierzchnia podstawy musi pasować do powierzchni odniesienia przedmiotu obrabianego. Podczas odczytu należy najpierw dokręcić śrubę mocującą kątomierza uniwersalnego, a następnie odsunąć go od przedmiotu obrabianego, aby zapobiec zmianom kąta, które mogłyby spowodować błędy pomiaru.

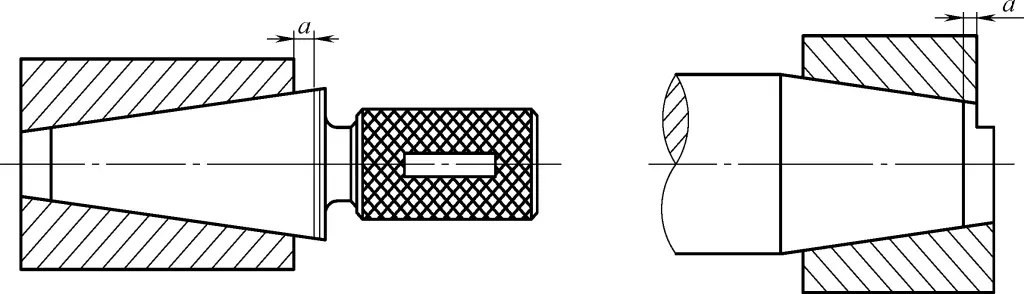

(2) Sprawdzenie stożka i wymiarów za pomocą sprawdzianu stożkowego.

Najpierw użyj metody kolorowania, aby nanieść trzy cienkie, równe linie przygotowanego czerwonego ołowiu lub niebieskiego tuszu wzdłuż linii generatora przedmiotu obrabianego na całej jego długości. Następnie delikatnie dopasuj miernik do przedmiotu obrabianego i kilkakrotnie wyrównaj je. Należy pamiętać, że zakres obrotu powinien mieścić się w granicach pół obrotu.

Zdejmij sprawdzian i obserwuj "wydrukowane" czerwone ślady ołowiu na stożkowej powierzchni przedmiotu obrabianego, aby ocenić dokładność stożka. Użyj linii końcowych "go" i "no-go" przyrządu pomiarowego, aby określić wymiary stożka, jak pokazano na rysunku 20.

(3) Sprawdzanie stożka za pomocą sinusoidy.

Podczas kontroli należy umieścić listwę sinusoidalną na precyzyjnej płycie, a obrabiany przedmiot na stole roboczym listwy sinusoidalnej. Umieść zestaw płytek wzorcowych pod jednym z cylindrów listwy sinusoidalnej. Wysokość zestawu płytek wzorcowych można obliczyć na podstawie kąta stożkowego mierzonego elementu.

Następnie użyj czujnika zegarowego (lub mikrometru), aby sprawdzić wysokość dwóch końców stożkowej linii generatora przedmiotu obrabianego. Jeśli wysokości na obu końcach są równe, oznacza to, że kąt lub stożek przedmiotu obrabianego jest prawidłowy. Jeśli wysokości na obu końcach są nierówne, oznacza to, że kąt lub stożek przedmiotu obrabianego jest błędny.

Pręty sinusoidalne mają wiele zastosowań i są powszechnie używane do sprawdzania kątów i stożków obrabianego przedmiotu.

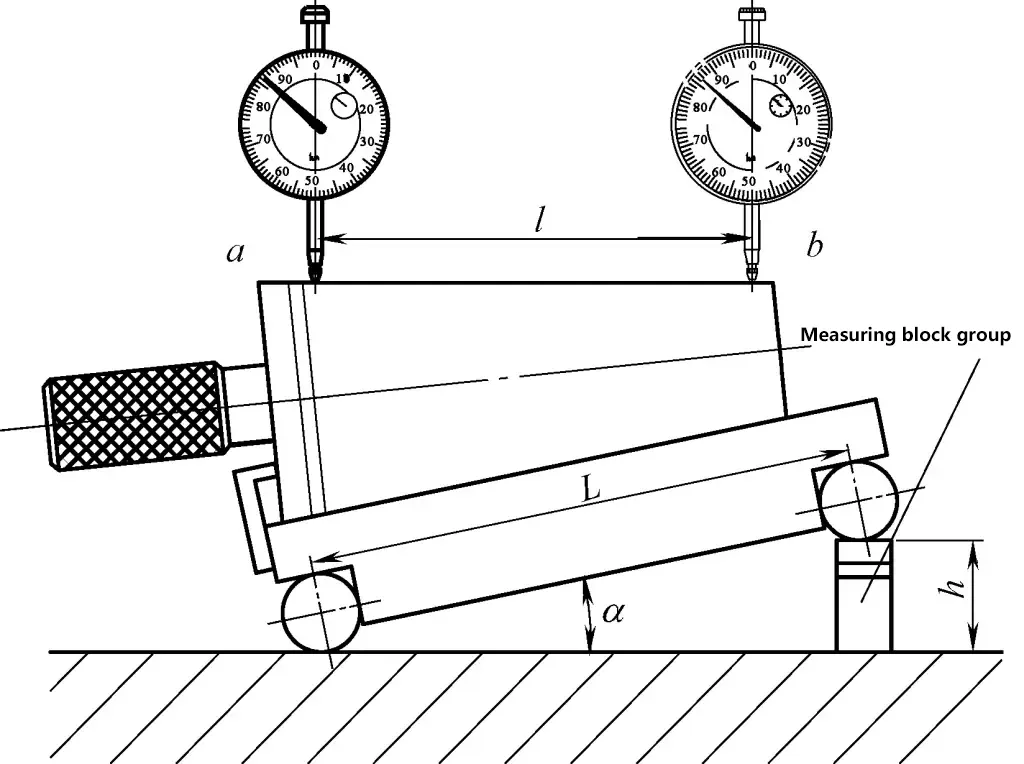

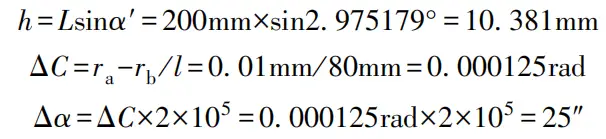

Rysunek 21 przedstawia sposób pomiaru kąta stożkowego za pomocą sinusoidy. Najpierw należy obliczyć wymiar zestawu płytek wzorcowych h zgodnie z wartością nominalną α' mierzonego kąta stożkowego, tworząc standardowy kąt α.

h=Lsinα

Gdzie

- L - Środkowa odległość między dwoma cylindrami pręta sinusoidalnego (mm);

- α - Wartość nominalna kąta stożkowego przedmiotu obrabianego (°).

Umieścić sinusoidę na płycie z jednym cylindrem stykającym się z płytą. Umieść płytkę wzorcową o wymiarze h pod drugim cylindrem, przechylając główną płaszczyznę roboczą sinusoidy względem płyty pod standardowym kątem α.

Po umieszczeniu stożkowego przedmiotu obrabianego użyj mikrometru do zmierzenia punktów a i b na górnej linii generatora mierzonego stożka (odległość między punktami a i b wynosi l). Odczyty w punktach a i b wynoszą odpowiednio r₀ i r₁. Jeśli r₀ ≠ r₁, oznacza to, że występuje błąd stożka między kątem stożkowym mierzonego przedmiotu obrabianego a standardowym kątem α. Wzór na obliczenie błędu stożka jest następujący:

Gdzie

- ΔC - błąd stożka (rad);

- Δα - błąd kąta stożkowego (");

- r₀ - odczyt w punkcie b stożka (mm);

- r₁ - odczyt w punkcie a stożka (mm).

Używając 1rad = 57,3° ≈ (2×10⁵)" jako współczynnika konwersji z radianów na sekundy, uzyskaj błąd ΔC zmierzonego kąta stożkowego (α).

Przykład: Pręt sinusoidalny o odległości środkowej L = 200 mm jest używany do pomiaru stożkowego sprawdzianu wtykowego Morse'a nr 4 o nominalnym kącie stożkowym 2°58'30,6″ (2,975179°). Pomiar jest wykonywany w sposób pokazany na rysunku 1-91. Jeśli odległość między punktami pomiarowymi a i b wynosi l=80 mm, a r₀ - r₁ = 0,01 mm, obliczyć błąd stożka i rzeczywisty kąt stożkowy tego stożkowego sprawdzianu wtykowego.

Rozwiązanie: Biorąc pod uwagę L=200mm, l=80mm, to

Ponieważ r₀ - r₁ = 0,01 mm, punkt a znajduje się wyżej niż punkt b, rzeczywisty kąt stożkowy jest większy niż nominalny kąt stożkowy.

αprawdziwy =α’+Δα=2°58’30.6″+25″=2°58’55.6″

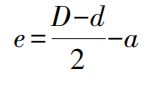

3. Kontrola mimośrodowości

(1) Jeśli wymagana dokładność mimośrodu e nie jest wysoka, należy użyć suwmiarki z noniuszem do pomiaru minimalnej odległości a między dwiema powierzchniami cylindrycznymi, a następnie obliczyć mimośród e przy użyciu następującego wzoru:

(2) Jeśli wymagana jest wyższa precyzja pomiaru mimośrodu e, należy zastosować następującą metodę kontroli: Dokładnie zmierzyć mimośród e za pomocą czujnika zegarowego, jak pokazano na rysunku 22.

Wartości D i d należy zmierzyć za pomocą mikrometru, a następnie obliczyć mimośrodowość e za pomocą wzoru. W przypadku elementów mimośrodowych na uchwycie lub wałach mimośrodowych z otworami środkowymi na obu końcach, sonda czujnika zegarowego może być umieszczona w kontakcie z elementem mimośrodowym. Obróć ręcznie wałek mimośrodowy, a połowa różnicy między maksymalną i minimalną wartością wskazaną na czujniku zegarowym to mimośrodowość e.

(3) Pomiar mimośrodu za pomocą czujnika zegarowego i prowadnicy krzyżowej tokarki.

W przypadku przedmiotów o większej mimośrodowości można użyć skali suwaka krzyżowego na tokarce, aby skompensować ograniczony zakres pomiarowy czujnika zegarowego. Podczas pomiaru należy najpierw zetknąć czujnik zegarowy z mimośrodowym okręgiem zewnętrznym przedmiotu obrabianego, znaleźć najwyższy punkt i zapisać odczyt oraz wartość skali suwaka krzyżowego.

Następnie obrócić obrabiany przedmiot o 180°, przesunąć suwak krzyżowy do wewnątrz, znaleźć najniższy punkt okręgu mimośrodowego, zetknąć czujnik zegarowy z najniższym punktem okręgu mimośrodowego i wyregulować suwak krzyżowy, aby utrzymać pierwotny odczyt czujnika zegarowego. W tym momencie odległość ruchu suwaka krzyżowego uzyskana z pokrętła suwaka krzyżowego jest dwukrotnie większa od mimośrodu.

4. Kontrola standardowych gwintów

(1) Pomiar średnicy głównej.

Gdy wymagania dotyczące średnicy głównej gwintu nie są wysokie, a zakres tolerancji jest szeroki, do pomiaru można użyć suwmiarki noniuszowej lub mikrometrów zewnętrznych.

(2) Pomiar skoku gwintu.

Skok gwintu można zmierzyć za pomocą stalowej linijki. W przypadku standardowych gwintów o ogólnie małych skokach najlepiej jest zmierzyć długość kilku skoków, a następnie podzielić zmierzoną długość skoku przez liczbę skoków, aby uzyskać wymiar pojedynczego skoku. W przypadku większych podziałek należy zmierzyć długość 2 lub 4 podziałek, a następnie obliczyć wymiar podziałki.

Skok gwintów drobnozwojnych jest mniejszy, co utrudnia pomiar za pomocą stalowej linijki. Ogólnie rzecz biorąc, do pomiaru używa się szczelinomierza. Podczas pomiaru należy włożyć płytkę podziałki równolegle do kierunku osi w kształt zęba. Jeśli pasuje idealnie, oznacza to, że skok mierzonego gwintu jest prawidłowy.

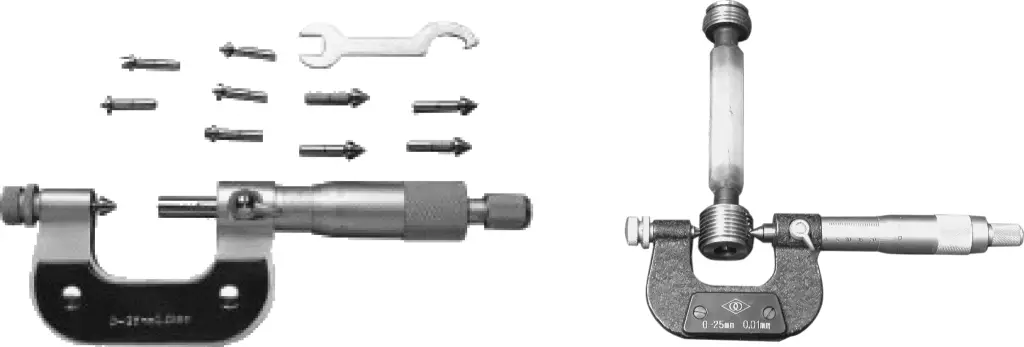

(3) Pomiar średnicy podziałowej.

1) Pomiar średnicy podziałowej gwintów trójkątnych za pomocą mikrometru do gwintów.

Budowa i sposób użycia mikrometru do gwintów są podobne do zwykłych mikrometrów zewnętrznych, z tą różnicą, że jego dwa styki pomiarowe to stożek i rowek o takim samym kształcie jak ząb gwintu. Podczas pomiaru oba styki dokładnie przylegają do powierzchni zęba gwintu, a odczyt na mikrometrze w tym miejscu jest średnicą podziałową gwintu.

Mikrometry do gwintów są dostarczane z szeregiem profili powierzchni zębów i styków pomiarowych dla różnych skoków. Podczas pomiaru średnic podziałowych gwintów trójkątnych o różnych specyfikacjach należy wymienić odpowiednie styki pomiarowe, jak pokazano na rysunku 23.

2) Metoda pomiaru przewodu.

Wybór średnicy drutu i precyzji: Średnica drutu styczna do powierzchni bocznej zęba na linii podziałowej mierzonego gwintu nazywana jest "najlepszą średnicą drutu". Uproszczone wzory na najlepszą średnicę drutu przedstawiono w tabeli 1. Użycie najlepszego drutu do pomiaru eliminuje wpływ błędu połowy kąta zęba gwintu.

Tabela 1 Uproszczone wzory na najlepszą średnicę drutu

| Wspólne wątki | Gwinty Whitworth 55 | Gwinty trapezowe |

| 0.57735P | 0.56370P | 0.51765P |

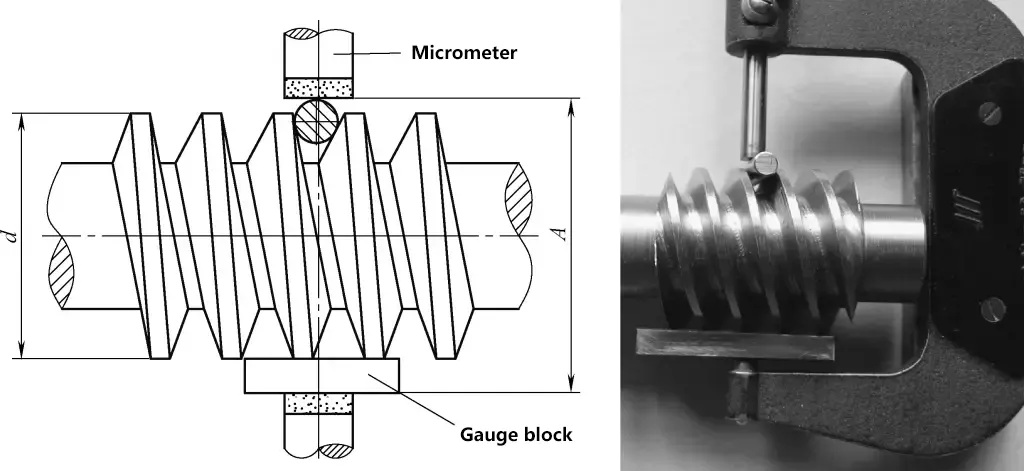

Powszechnie stosowane metody pomiaru drutu obejmują metodę trójprzewodową i metodę jednoprzewodową do pomiaru średnicy podziałowej gwintu. W przypadku stosowania metody trójprzewodowej do pomiaru średnicy podziałowej gwintu zewnętrznego, należy umieścić trzy przewody z tego samego zestawu w rowkach gwintu po obu stronach mierzonego gwintu, jak pokazano na rysunku 24. Użyj precyzyjnego przyrządu pomiarowego, takiego jak mikrometr zewnętrzny, mikrometr dźwigniowy, komparator optyczny lub maszyna do pomiaru długości, aby bezpośrednio zmierzyć odległość M między zewnętrznymi stronami drutów, a następnie obliczyć rzeczywistą średnicę skoku mierzonego gwintu.

a) Pomiar trójprzewodowy

b) Pomiar jednoprzewodowy

Powszechnie stosowane serie średnic drutu przedstawiono w tabeli 2. Wzory obliczeń średnicy podziałowej dla powszechnie stosowanych gwintów przedstawiono w tabeli 3.

Tabela 2 Powszechnie stosowane serie średnic drutu

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tabela 3 Wzory do obliczania średnicy podziałowej dla gwintów zwykłych

| Typ gwintu | Kąt pochylenia zęba α | Wzór obliczania średnicy podziałowej |

| Wspólne wątki | 60° | d2 =M-(3d o -0.866P) |

| Gwinty Whitworth 55 | 55° | d2 =M-(3.1657do -0.9605P) |

| Gwinty trapezowe | 30° | d2 =M-(4.8637do -1.866P) |

(4) Kompleksowy pomiar gwintów.

Przed przystąpieniem do kompleksowego pomiaru gwintów należy najpierw sprawdzić średnicę, profil zęba i skok gwintu, a następnie użyć sprawdzianów do gwintów. Podczas korzystania ze sprawdzianów do gwintów nie należy przekręcać ich na siłę, aby uniknąć uszkodzenia powierzchni pomiarowej i zmniejszenia jej dokładności.

Sprawdziany pierścieniowe i sprawdziany wtykowe są zwykle używane do kompleksowego pomiaru różnych dokładności wymiarowych gwintów. Sprawdziany pierścieniowe są używane do pomiaru dokładności wymiarowej gwintów zewnętrznych, podczas gdy sprawdziany wtykowe są używane do pomiaru dokładności wymiarowej gwintów wewnętrznych.

Podczas pomiaru gwintów, jeśli końcówka GO miernika może być wkręcona, ale końcówka NOT GO nie, oznacza to, że dokładność gwintu spełnia wymagania. W rzeczywistej produkcji, w przypadku niższych wymagań dotyczących precyzji, do sprawdzania można również użyć standardowych nakrętek i śrub, oceniając gładkość i luz podczas przykręcania do przedmiotu obrabianego.

5. Pomiar przekładni ślimakowych

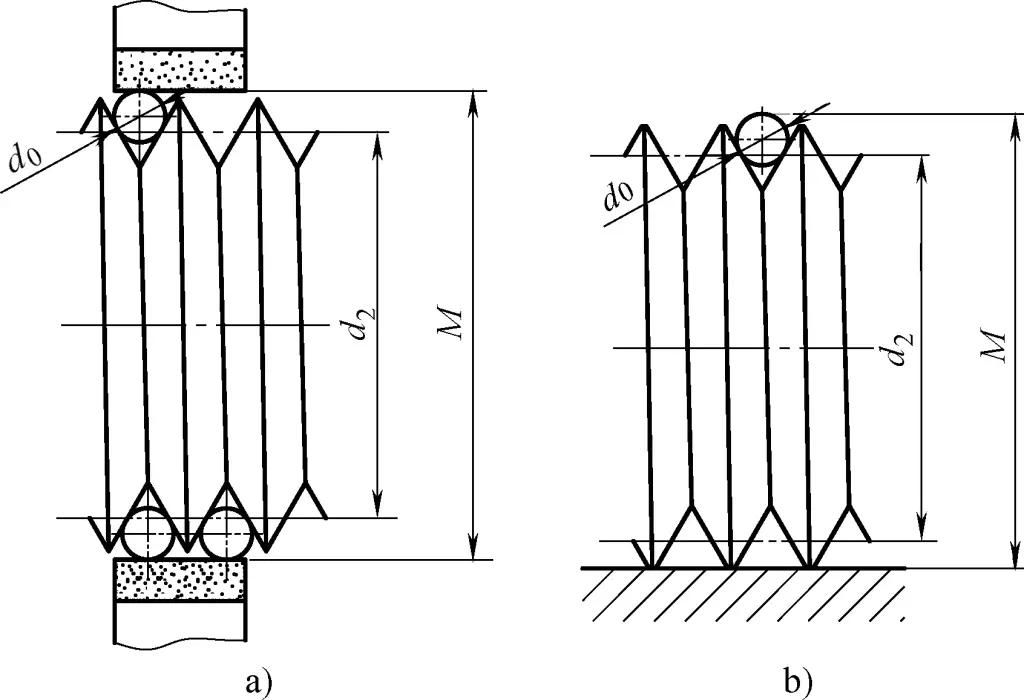

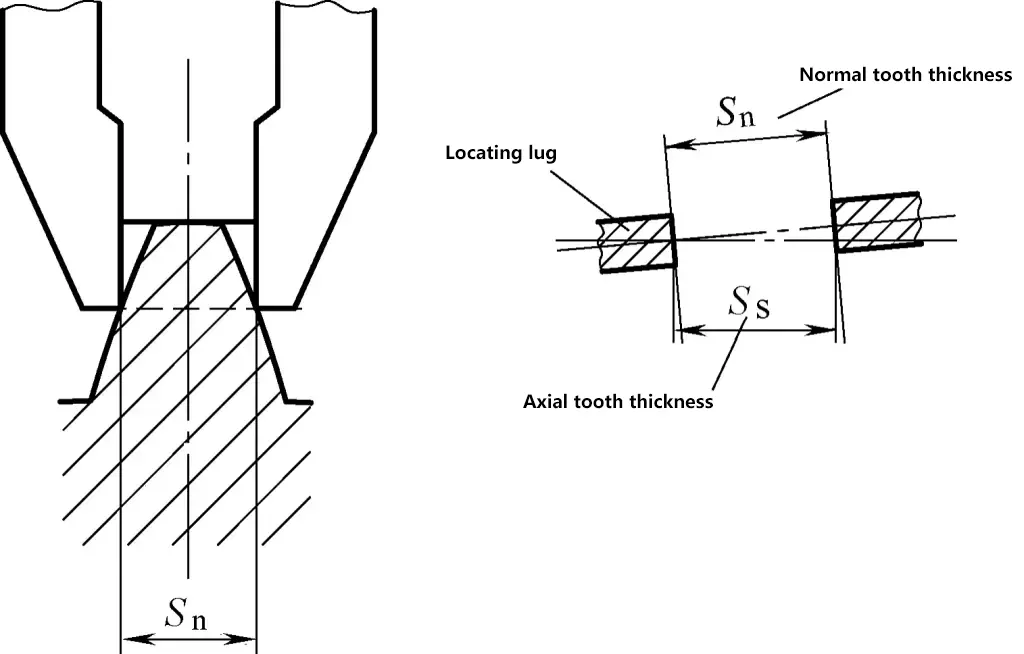

(1) Pomiar normalnej grubości zęba przekładni ślimakowej za pomocą suwmiarki z noniuszem, jak pokazano na rysunkach 25 i 26.

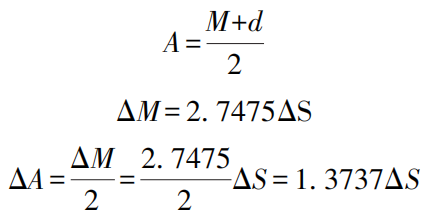

Aby poprawić dokładność pomiaru, odchylenie grubości zęba można przekonwertować na odchylenie odległości przęsła w pomiarze trójprzewodowym, a następnie zmierzyć metodą jednoprzewodową, jak pokazano na rysunku 27. Gdy α=20°, wzór obliczeniowy pomiaru jednoprzewodowego jest następujący:

Gdzie

- A - Rozmiar pomiaru mikrometrycznego w pomiarze jednoprzewodowym (mm);

- M - Rozmiar pomiaru mikrometrycznego w pomiarze trójprzewodowym (mm);

- ΔM - Odchylenie odległości rozstawu w pomiarze trójprzewodowym (mm);

- d - Rzeczywista zmierzona średnica zewnętrzna przekładni ślimakowej (mm);

- ΔA - Odchylenie odległości pomiarowej przewodu w pomiarze jednoprzewodowym (mm);

- ΔS - odchylenie grubości zęba (mm).

(2) Bicie promieniowe koła dodatkowego przekładni ślimakowej można sprawdzić za pomocą czujnika zegarowego na testerze bicia. Powoli obróć przekładnię ślimakową o jeden pełny obrót ręcznie, a maksymalna zmiana odczytu czujnika zegarowego jest błędem bicia promieniowego.

(3) Sprawdzanie błędu profilu zęba przekładni ślimakowej Archimedesa powinno odbywać się na przekroju osiowym, przy użyciu przyrządów takich jak uniwersalny mikroskop narzędziowy.

Dzielenie się doświadczeniem mistrza umiejętności:

Ponieważ pomiar jednoprzewodowy wykorzystuje średnicę koła addendum jako odniesienie pomiarowe, chociaż d na rysunku 27 jest zdefiniowane jako rzeczywisty zmierzony rozmiar koła addendum, w celu zapewnienia dokładności pomiaru, współosiowość między średnicą koła addendum a kołem podziałowym przekładni ślimakowej musi być zagwarantowana podczas toczenia.

III. Kontrola wspólnego kształtu i dokładności położenia

1. Wykrywanie błędu prostoliniowości

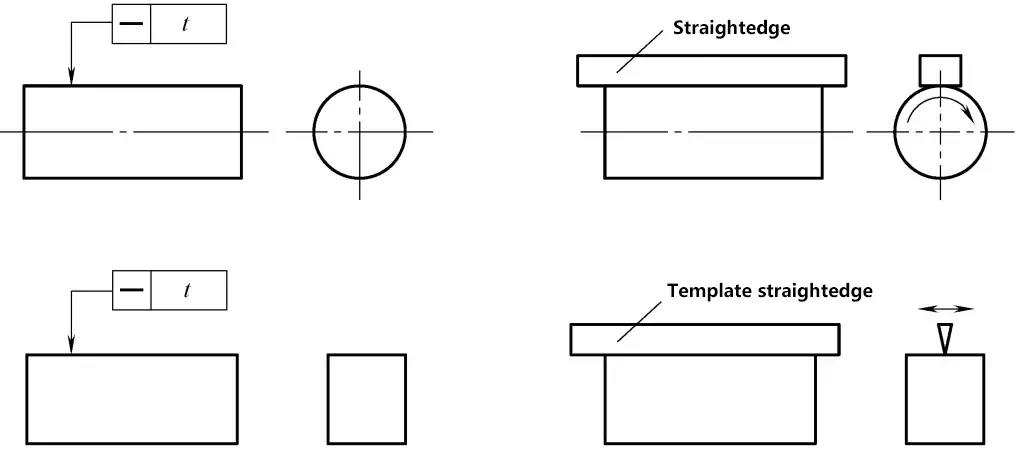

(1) Wykrywanie błędów prostoliniowości cylindrów i prostopadłościanów

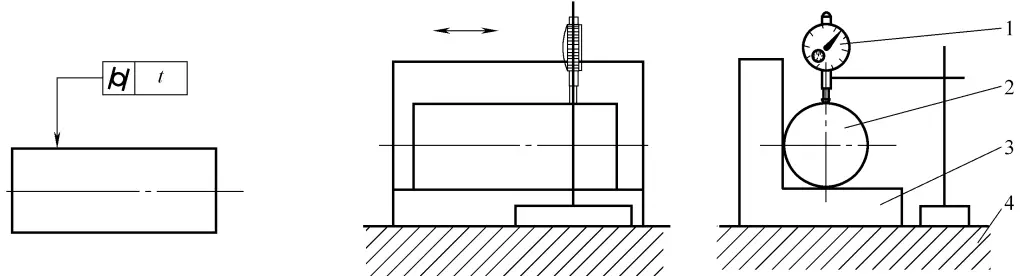

Jak pokazano na rysunku 28.

1) Narzędzia kontrolne: Prostownica (lub szablon prostownicy), szczelinomierz.

2) Metoda mocowania i obsługi:

① Umieścić linijkę prostą lub szablon w bezpośrednim kontakcie z mierzoną linią elementu, minimalizując maksymalny odstęp między nimi. Maksymalna szczelina w tym punkcie to błąd prostoliniowości mierzonej linii elementu. Wielkość błędu należy określić poprzez pomiar szczeliny świetlnej. Gdy szczelina świetlna jest mała, można ją oszacować za pomocą standardowej szczeliny świetlnej; gdy jest większa, do pomiaru można użyć szczelinomierza.

② Zmierzyć kilka linii elementów przy użyciu powyższej metody i przyjąć największą wartość błędu jako błąd prostoliniowości mierzonej części.

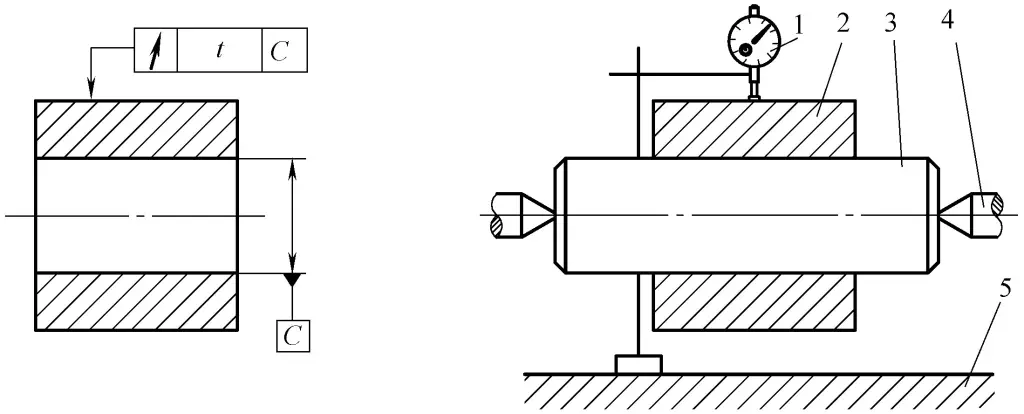

(2) Wykrywanie błędu prostoliniowości korpusów stożkowych

Jak pokazano na rysunku 29.

1) Narzędzia i sprzęt kontrolny: płyta powierzchniowa, stałe i regulowane wsporniki, rama pomiarowa, czujnik zegarowy lub mikrometr.

2) Metoda montażu i obsługi: Wyreguluj dwa punkty końcowe mierzonej linii elementu tak, aby znajdowały się na tej samej wysokości co płyta powierzchniowa.

① Dokonać pomiaru wzdłuż całej długości mierzonej linii elementu, rejestrując odczyty. Obliczyć błąd prostoliniowości przy użyciu metody obliczeniowej (lub metody graficznej) opartej na warunku minimalnym (lub metody linii dwupunktowej), korzystając z zarejestrowanych odczytów.

② Zmierzyć kilka linii elementów przy użyciu powyższej metody i przyjąć największą wartość błędu jako błąd prostoliniowości mierzonej części.

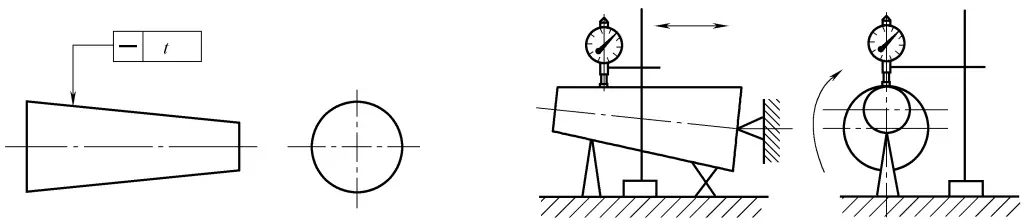

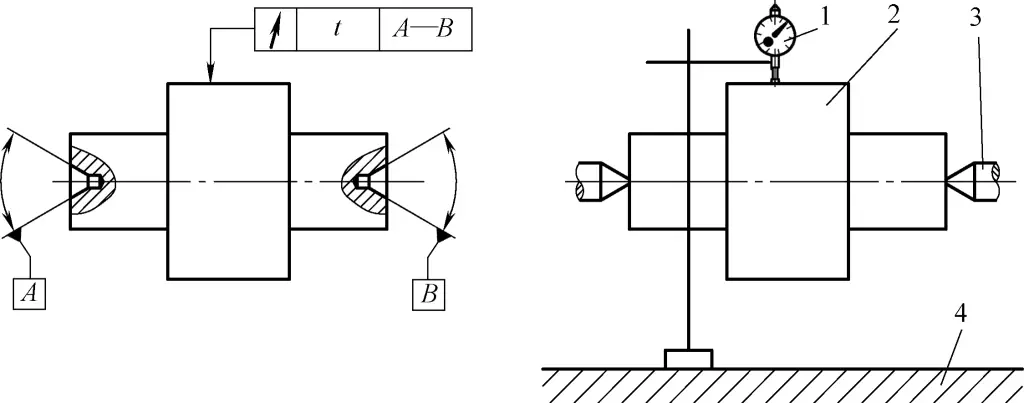

(3) Wykrywanie błędu prostoliniowości części typu wał na urządzeniu do kontroli bicia

Jak pokazano na rysunku 30.

1-Wsparcie centralne

2-Zmierzona część

3-Wskaźnik

4-Płyta powierzchniowa

1) Narzędzia i sprzęt do kontroli: płyta powierzchniowa, wspornik środkowy lub urządzenie do kontroli bicia, czujnik zegarowy, stojak, czujnik zegarowy lub mikrometr.

2) Metoda montażu i obsługi: Zamontować mierzoną część pomiędzy dwoma środkami równoległymi do płyty powierzchniowej.

① Zmierzyć wzdłuż dwóch linii elementów w przekroju osi pionowej, rejestrując odczyty M₀ i M₁ z dwóch wskaźników w odpowiednich punktach pomiarowych. Weź połowę różnicy odczytów w każdym punkcie {tj. (M₂-M₃)/2} i użyj maksymalnej różnicy jako błędu prostoliniowości osi w tym przekroju.

② Zmierzyć kilka linii elementów w wielu przekrojach przy użyciu powyższej metody i przyjąć największą wartość błędu jako błąd prostoliniowości osi mierzonej części.

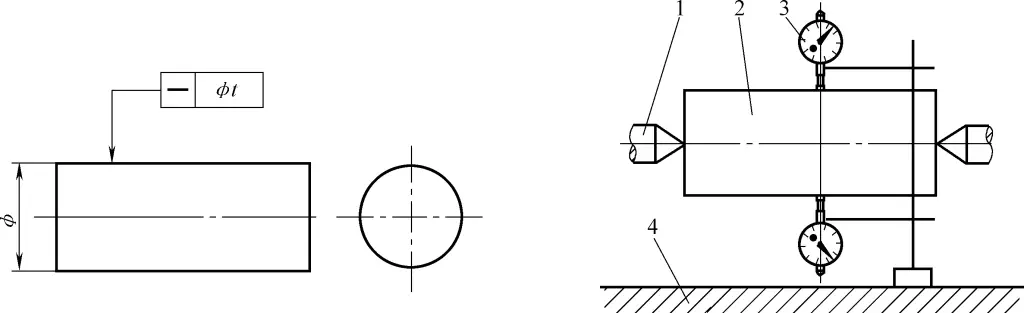

2. Wykrywanie błędu płaskości

(1) Pomiar błędu płaskości małych płaszczyzn o wysokiej precyzji

Jak pokazano na rysunku 31.

1) Narzędzia i sprzęt kontrolny: płaski optyczny.

2) Metoda działania: Umieść powierzchnię roboczą płytki optycznej na mierzonej powierzchni z lekkim naciskiem, a pojawią się prążki interferencyjne.

Błąd płaskości mierzonej powierzchni to liczba zamkniętych prążków interferencyjnych pomnożona przez połowę długości fali światła. W przypadku otwartych prążków interferencyjnych jest to stosunek krzywizny prążka do odległości między sąsiednimi prążkami, pomnożony przez połowę długości fali światła. Metoda ta jest odpowiednia do precyzyjnych pomiarów małych płaszczyzn.

(2) Wykrywanie błędu płaskości przy użyciu poziomicy

Jak pokazano na rysunku 32.

1) Narzędzia i sprzęt kontrolny: płyta powierzchniowa, poziomica, płyta mostkowa, podpory stałe i regulowane.

2) Metoda montażu i obsługi: Ustaw mierzoną powierzchnię w pozycji poziomej, użyj poziomicy do pomiaru powierzchni punkt po punkcie zgodnie z określonym układem i kierunkiem, zapisz odczyty i przekonwertuj je na wartości liniowe.

Oblicz błąd płaskości za pomocą metody obliczeniowej (lub metody graficznej) zgodnie z minimalnymi warunkami (lub metodą diagonalną) na podstawie wartości każdej linii.

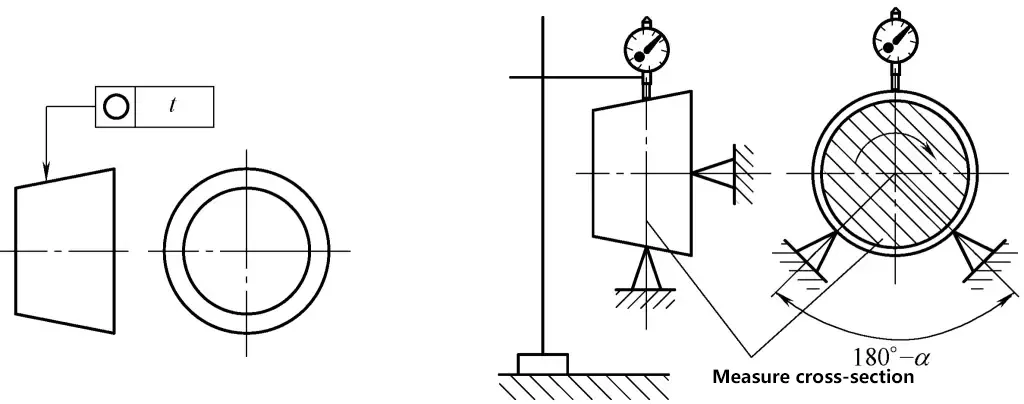

3. Wykrywanie błędu zaokrąglenia

(1) Wykrywanie jednego z błędów okrągłości stożka i cylindra

Jak pokazano na rysunku 33.

1) Pomiar inspekcyjny i narzędzia: płaska płyta, stojak pomiarowy ze wskaźnikiem, blok V, stałe i regulowane wsporniki.

2) Metoda mocowania i obsługi: Umieścić obrabiany przedmiot na bloku V, z jego osią prostopadłą do przekroju pomiarowego, jednocześnie ustalając położenie osiowe.

① Podczas jednego obrotu przedmiotu obrabianego połowa maksymalnej różnicy odczytów wskaźnika stanowi błąd okrągłości tego przekroju.

② Zmierzyć kilka przekrojów przy użyciu powyższej metody i przyjąć maksymalną wartość błędu jako błąd okrągłości przedmiotu obrabianego.

Niezawodność tej metody pomiaru zależy od połączonego efektu błędu kształtu przekroju i kąta V-block. Powszechnie stosowane kąty to α=90° i 120° lub 72° i 108° z dwoma blokami V do oddzielnych pomiarów.

Metoda ta jest odpowiednia do pomiaru nieparzystych błędów kształtu na powierzchniach wewnętrznych i zewnętrznych (parzyste błędy kształtu są mierzone metodą dwupunktową). Podczas pomiaru można obracać obrabiany przedmiot lub przyrząd pomiarowy.

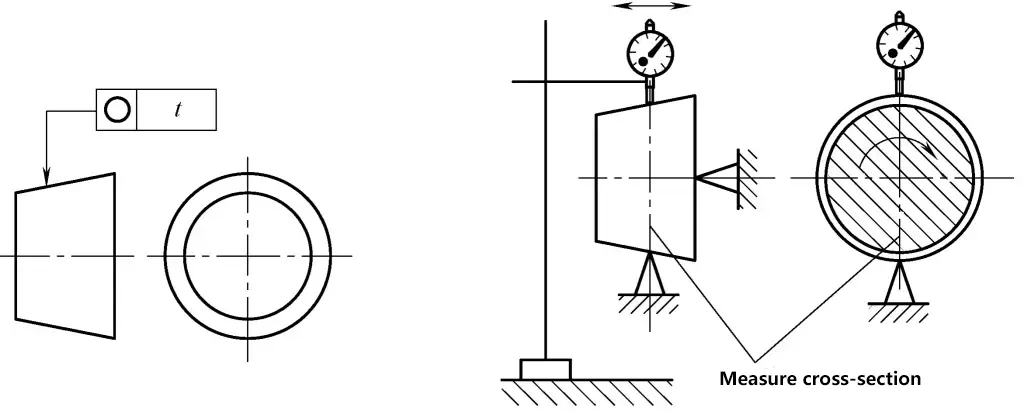

(2) Wykrywanie błędu okrągłości stożka i cylindra II

Jak pokazano na rysunku 34.

1) Pomiar kontrolny i narzędzia: płaska płyta, stojak pomiarowy ze wskaźnikiem, wspornik, mikrometr.

2) Metoda mocowania i obsługi: Ustawić oś przedmiotu obrabianego prostopadle do przekroju pomiarowego, jednocześnie ustalając położenie osiowe.

① Podczas jednego obrotu przedmiotu obrabianego połowa maksymalnej różnicy w odczytach wskaźnika stanowi błąd okrągłości pojedynczego przekroju.

② Zmierzyć kilka przekrojów przy użyciu powyższej metody i przyjąć maksymalną wartość błędu jako błąd okrągłości przedmiotu obrabianego.

Metoda ta jest odpowiednia do wykrywania parzystych błędów kształtu na powierzchniach wewnętrznych i zewnętrznych (nieparzyste błędy kształtu są mierzone przy użyciu metody trzypunktowej). Podczas pomiaru można obracać obrabiany przedmiot lub przyrząd pomiarowy.

Dwupunktowa metoda pomiaru błędu okrągłości jest podobna do pomiaru średnicy zewnętrznej za pomocą mikrometru lub średnicy wewnętrznej za pomocą wewnętrznego czujnika zegarowego. Należy dokonać pomiaru w kilku miejscach na obwodzie i przyjąć połowę maksymalnej różnicy między dwoma przeciwległymi punktami jako błąd okrągłości.

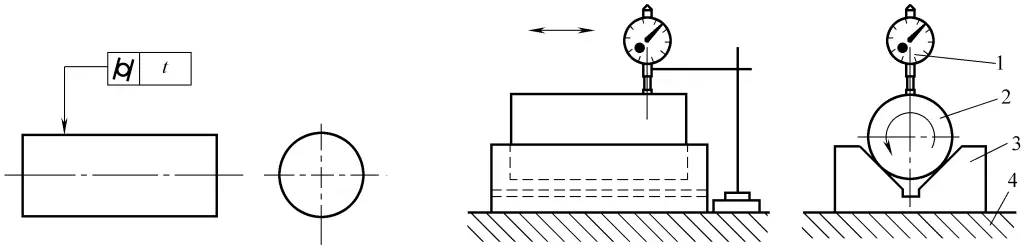

4. Wykrywanie błędu cylindryczności

(1) Wykrywanie błędu cylindryczności cylindra i wału I

Jak pokazano na rysunku 35.

1-Wskaźnik

2-częściowy

Blok 3-V

4-Płaska płyta

1) Pomiar kontrolny i narzędzia: płaska płyta, blok V, statyw pomiarowy ze wskaźnikiem.

2) Metoda mocowania i obsługi: Do pomiaru cylindryczności należy użyć metody trzypunktowej. Umieść obrabiany przedmiot w bloku V na płaskiej płycie, z blokiem V dłuższym niż obrabiany przedmiot.

① Podczas jednego obrotu przedmiotu obrabianego zmierzyć maksymalny i minimalny odczyt na jednym przekroju.

② Korzystając z powyższej metody, należy w sposób ciągły mierzyć kilka przekrojów, a następnie przyjąć połowę różnicy między maksymalnym i minimalnym odczytem ze wszystkich zmierzonych przekrojów jako błąd cylindryczności przedmiotu obrabianego. Ta metoda jest odpowiednia do pomiaru nieparzystych błędów kształtu na powierzchniach zewnętrznych.

Aby uzyskać dokładny pomiar, zwykle należy użyć dwóch bloków V o kątach α = 90 ° i 120 ° do oddzielnych pomiarów.

(2) Wykrywanie błędu cylindryczności cylindra i wału II

Jak pokazano na rysunku 36.

1-Wskaźnik

2-częściowy

3 - Siedzenie pod kątem prostym

4-Płaska płyta

1) Pomiar kontrolny i narzędzia: płaska płyta, gniazdo pod kątem prostym, stojak pomiarowy ze wskaźnikiem.

2) Metoda mocowania i obsługi: Do pomiaru cylindryczności należy użyć metody dwupunktowej. Umieść obrabiany przedmiot na płaskiej płycie, blisko gniazda kąta prostego.

① Podczas jednego obrotu przedmiotu obrabianego zmierzyć maksymalny i minimalny odczyt na jednym przekroju.

② Korzystając z powyższej metody, należy zmierzyć kilka przekrojów, a następnie przyjąć połowę różnicy między maksymalnym i minimalnym odczytem ze wszystkich zmierzonych przekrojów jako błąd cylindryczności przedmiotu obrabianego. Ta metoda jest odpowiednia do pomiaru błędów kształtu parzystych płatów na powierzchniach zewnętrznych.

5. Wykrywanie błędu profilu linii

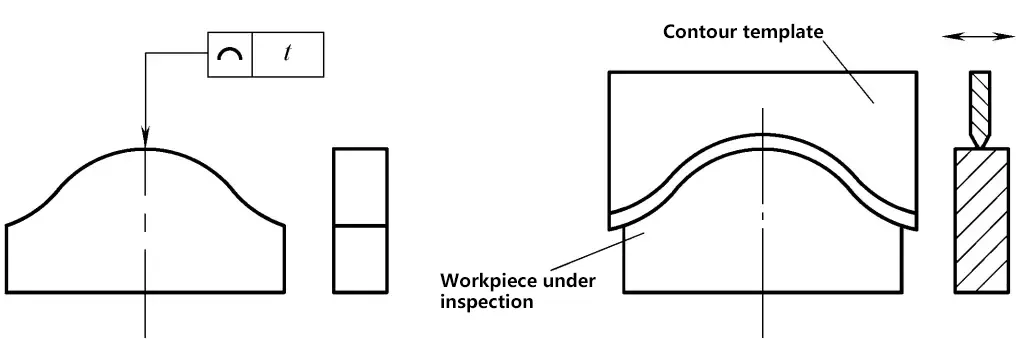

Jak pokazano na rysunku 37

1) Pomiary kontrolne i narzędzia: Szablon profilu.

2) Metoda mocowania i obsługi: Umieść szablon profilu na obrabianym przedmiocie w określonym kierunku, oszacuj rozmiar szczeliny za pomocą metody szczeliny świetlnej i przyjmij maksymalną szczelinę jako błąd profilu linii obrabianego przedmiotu.

6. Wykrywanie błędu równoległości

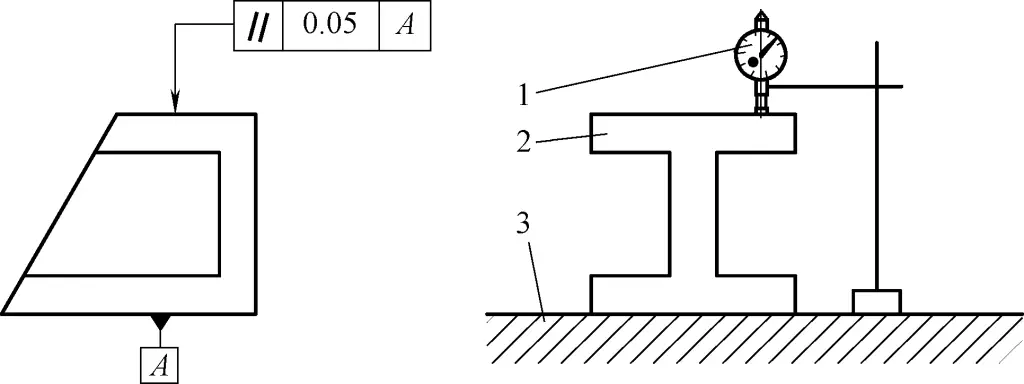

(1) Wykrywanie błędu równoległości między dwiema równoległymi powierzchniami

Jak pokazano na rysunku 38.

1-Wskaźnik

2-częściowy

3-Płaska płyta

1) Pomiary kontrolne i narzędzia: płaska płyta, statyw, czujnik zegarowy lub mikrometr.

2) Metoda mocowania i obsługi: Umieść obrabiany przedmiot na płaskiej płycie i dokonaj pomiaru wzdłuż określonych linii pomiarowych na całej mierzonej powierzchni.

① Przyjmij różnicę między maksymalnym i minimalnym odczytem wskaźnika jako błąd równoległości przedmiotu obrabianego.

② Jako błąd równoległości przedmiotu obrabianego należy przyjąć różnicę między maksymalnym i minimalnym odczytem wskaźnika na dowolnej długości l na każdej linii pomiarowej.

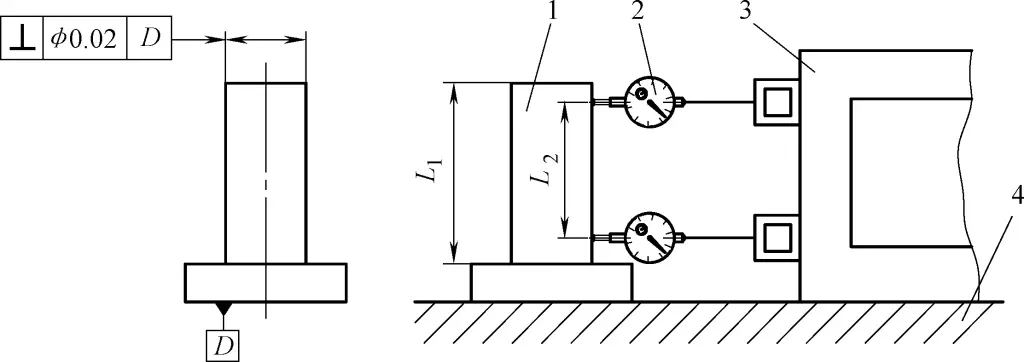

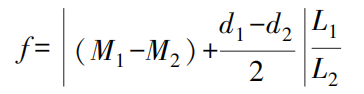

(2) Wykrywanie błędu równoległości otworu wewnętrznego względem płaszczyzny odniesienia

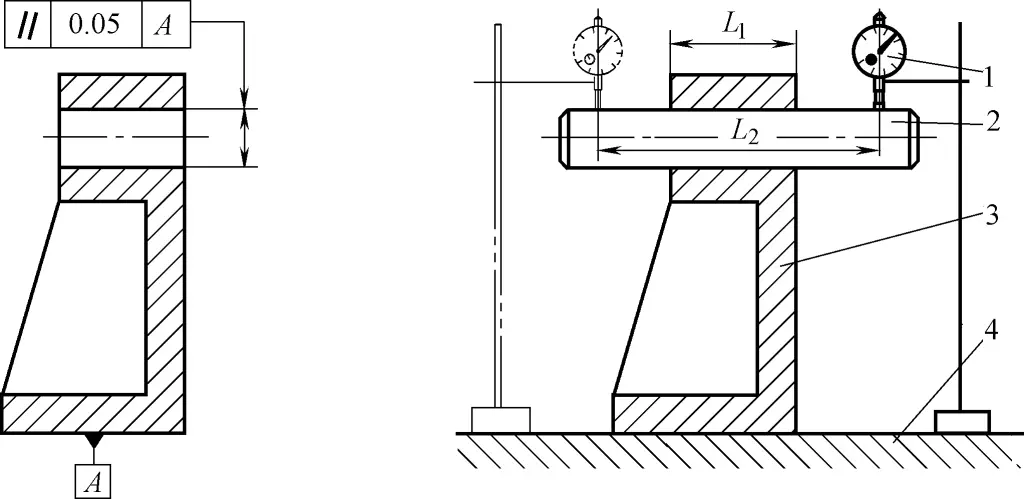

Jak pokazano na rysunku 39.

1) Pomiar kontrolny i narzędzia: płaska płyta, stojak pomiarowy ze wskaźnikiem, trzpień.

2) Metoda mocowania i obsługi: Umieścić obrabiany przedmiot bezpośrednio na płaskiej płycie, z osią, która ma być mierzona, symulowaną przez trzpień. Odczyty M₀ i M₁ są uzyskiwane w dwóch pozycjach z odległością pomiarową L₂. Następnie

Błąd równoległości f=L₀/L₁|M₁-M₂|, gdzie L₂ to długość osi przedmiotu obrabianego.

Do pomiaru należy użyć rozszerzalnego trzpienia (tworzącego bezluzowe dopasowanie do otworu).

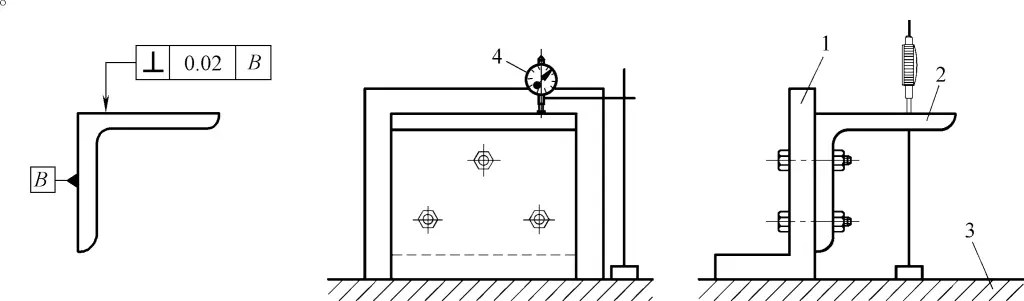

7. Wykrywanie błędu prostopadłości

(1) Wykrywanie błędu prostopadłości przedmiotu obrabianego z gniazdem pod kątem prostym

Jak pokazano na rysunku 40.

1 - Siedzenie pod kątem prostym

2-częściowy

3-Płaska płyta

4-Wskaźnik

1) Pomiar kontrolny i narzędzia: płaska płyta, gniazdo pod kątem prostym, stojak pomiarowy ze wskaźnikiem.

2) Metoda mocowania i obsługi: Zamocować powierzchnię odniesienia przedmiotu obrabianego na gnieździe kąta prostego, jednocześnie regulując różnicę odczytu mierzonej powierzchni w pobliżu odniesienia tak, aby była minimalna. Różnicę między maksymalnymi i minimalnymi odczytami wskaźnika uzyskanymi w różnych punktach na całej mierzonej powierzchni należy przyjąć jako błąd prostopadłości przedmiotu obrabianego.

(2) Wykrywanie błędu prostopadłości zewnętrznego okręgu wału stopniowanego względem powierzchni czołowej

Jak pokazano na rysunku 41.

1-Workpiece

2-Wskaźnik

Skrzynka 3-kwadratowa

4-Płaska płyta

1) Pomiar kontrolny i narzędzia: kwadratowa skrzynka, płaska płyta, stojak magnetyczny ze wskaźnikiem.

2) Metoda mocowania i obsługi: Umieść obrabiany przedmiot na płaskiej płycie i dokonaj pomiaru w dwóch prostopadłych kierunkach (x, y).

Zmierzyć odległości M₁ i M₂ między mierzonym elementem profilu a kwadratową skrzynką w dwóch położeniach w odległości L₀ oraz odpowiadające im średnice wału d₃ i d₄. Błąd prostopadłości w kierunku pomiaru wynosi:

Przyjmij większy z błędów zmierzonych w dwóch kierunkach pomiaru jako błąd prostopadłości przedmiotu obrabianego.

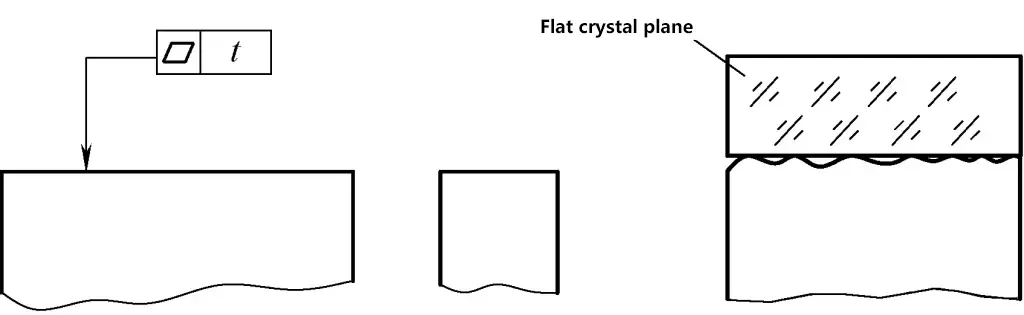

8. Wykrywanie błędu współosiowości

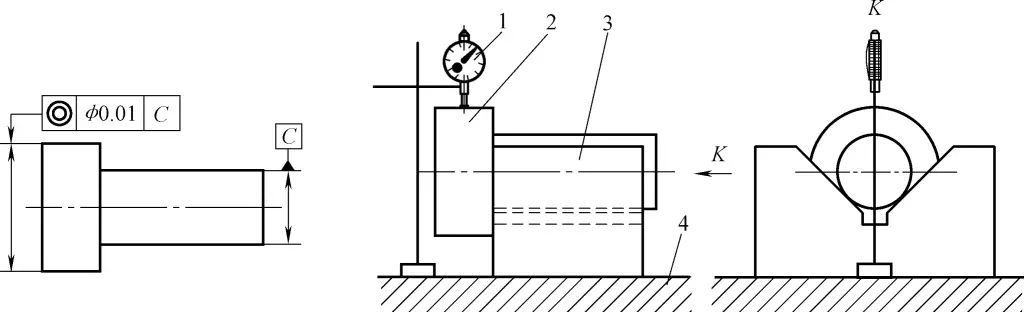

(1) Wykrywanie błędu współosiowości wału stopniowanego z odniesieniem do otworu środkowego

Jak pokazano na rysunku 42.

1-Wskaźnik

2-częściowy

3-Wsparcie centralne

4-Płaska płyta

1) Pomiar kontrolny i narzędzia: płaska płyta, wspornik środkowy, stojak pomiarowy ze wskaźnikiem.

2) Metoda mocowania i obsługi: Zamontować obrabiany przedmiot pomiędzy dwoma centrami i wyzerować oba wskaźniki w przekroju osi pionowej.

① Zmierzyć osiowo, przyjąć różnicę odczytów |M₀-M₁| wskaźników w odpowiednich punktach na przekroju prostopadłym do osi odniesienia jako błąd współosiowości na tym przekroju.

② Obrócić obrabiany przedmiot i zmierzyć kilka przekrojów, stosując powyższą metodę. Przyjmij maksymalną wartość (wartość bezwzględną) różnic odczytu uzyskanych z każdego przekroju jako błąd współosiowości przedmiotu obrabianego.

(2) Wykrywanie błędu współosiowości wału stopniowanego bez otworu środkowego

Jak pokazano na rysunku 43.

1-Wskaźnik

2-częściowy

Blok 3-V

4-Płaska płyta

1) Pomiar kontrolny i narzędzia: płaska płyta, blok V, statyw pomiarowy ze wskaźnikiem.

2) Metoda montażu i obsługi: Umieść jeden koniec powierzchni referencyjnej mierzonej części na ramie w kształcie litery V, a następnie spraw, aby wskaźnik zetknął się z mierzoną powierzchnią. Obróć mierzoną część na ramie w kształcie litery V o jeden obrót, a zmiana wskaźnika jest błędem współosiowości części.

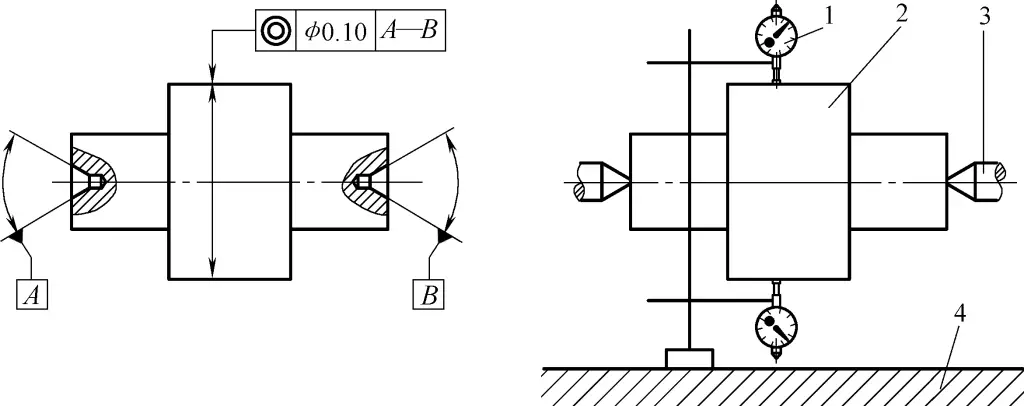

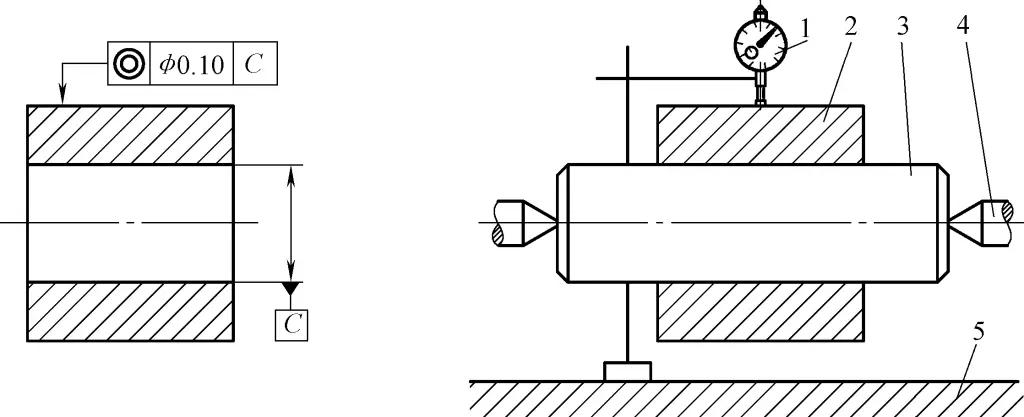

(3) Wykrywanie błędu współosiowości zewnętrznego okręgu względem wewnętrznego otworu tulei

Jak pokazano na rysunku 44.

1-Wskaźnik

2-Część mierzona

3-Mandrel

4-Wsparcie centralne

5-Płaska płyta

1) Ilość kontrolna i przyrządy: Podpora środkowa, trzpień, stojak pomiarowy ze wskaźnikiem.

2) Metoda montażu i obsługi: Włóż standardowy trzpień do otworu mierzonej części i zamontuj go między dwoma środkami.

Spraw, aby wskaźnik zetknął się z mierzoną powierzchnią, obróć mierzoną część, a zmiana wskaźnika jest błędem współosiowości części.

9. Wykrywanie błędu symetrii

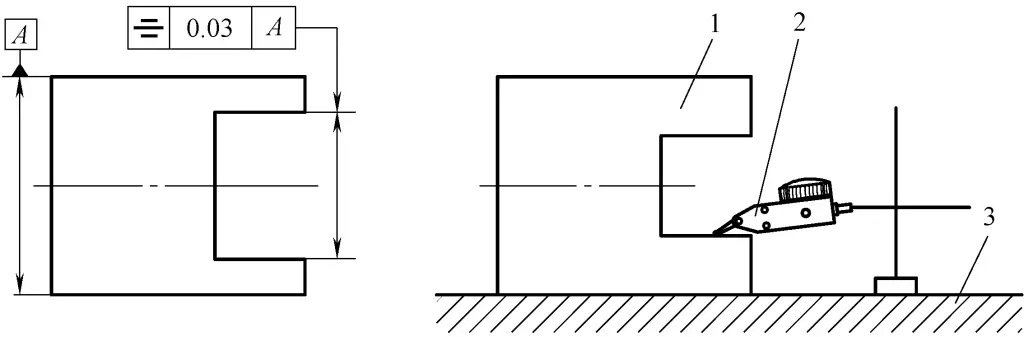

(1) Wykrywanie błędu symetrii wklęsłego rowka względem zewnętrznego konturu

Jak pokazano na rysunku 45.

1-Część mierzona

2-Wskaźnik

3-Płaska płyta

1) Ilość kontrolna i przyrządy: Statyw pomiarowy z dźwignią wskaźnika zegarowego, płaska płyta.

2) Metoda montażu i obsługi: Umieść mierzoną część na płaskiej płycie, użyj wskaźnika zegarowego dźwigni do pomiaru odczytu pierwszej strony wklęsłego rowka względem zewnętrznego konturu (odniesienie A), wyzeruj wskaźnik, odwróć krawędź, aby zmierzyć drugą stronę, a wartość bezwzględna maksymalnej różnicy odczytu jest błędem symetrii mierzonej części.

Ta metoda pomiaru nie uwzględnia błędu kształtu odniesienia A.

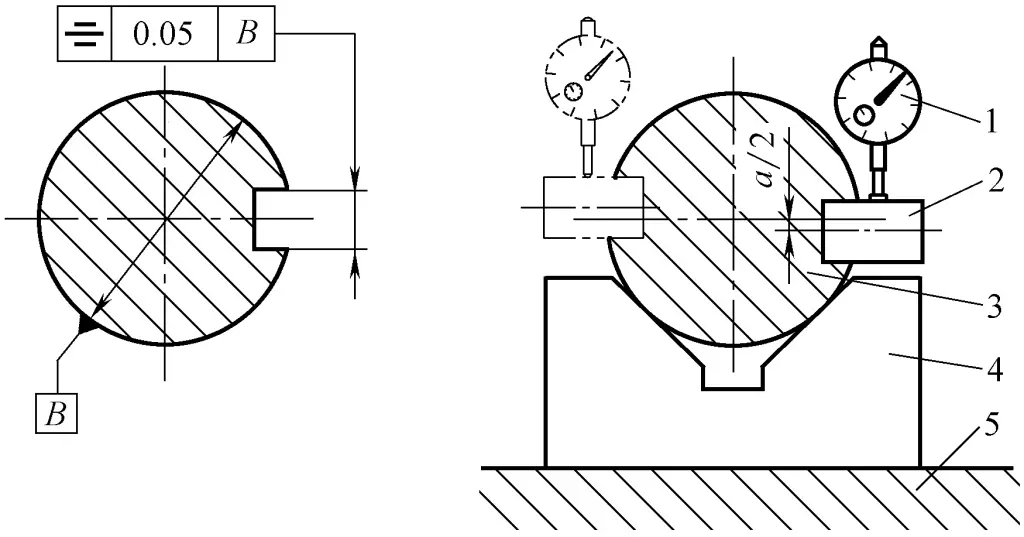

(2) Wykrywanie błędu symetrii rowka wpustowego na wale względem zewnętrznego okręgu wału

Jak pokazano na rysunku 46.

1-Wskaźnik

2-Blok pozycjonujący

3-Część mierzona

Rama w kształcie litery 4-V

5-Płaska płyta

1) Ilość kontrolna i przyrządy: Płaska płyta, rama w kształcie litery V, blok pozycjonujący, stojak pomiarowy ze wskaźnikiem.

2) Metoda montażu i obsługi: Oś referencyjna jest symulowana przez ramę w kształcie litery V, a mierzona płaszczyzna środkowa jest symulowana przez blok pozycjonujący. Pomiar wykonywany jest w dwóch etapach:

① Pomiar przekroju poprzecznego. Ustaw mierzoną część tak, aby blok pozycjonujący był równoległy do płaskiej płyty w kierunku promieniowym, zmierz odległość od bloku pozycjonującego do płaskiej płyty, a następnie obróć mierzoną część o 180° i powtórz powyższy pomiar, aby uzyskać różnicę odczytów a dwóch odpowiednich punktów po górnej i dolnej stronie przekroju. Błąd symetrii tego przekroju wynosi:

fkrzyż=ah/(d-h)

Gdzie

- d - średnica wału;

- h - głębokość rowka.

② Pomiar wzdłużny. Zmierzyć wzdłuż długości rowka wpustowego i przyjąć maksymalną różnicę odczytów dwóch punktów w kierunku wzdłużnym jako błąd symetrii w kierunku wzdłużnym:

fdługi=awysoki-aniski

Przyjmij maksymalną wartość błędów zmierzonych w powyższych dwóch kierunkach jako błąd symetrii części.

10. Wykrywanie błędu bicia kołowego

(1) Wykrywanie błędu bicia kołowego wału stopniowanego

Jak pokazano na rysunku 47.

1-Wskaźnik

2-Część mierzona

3-Wsparcie centralne

4-Płaska płyta

1) Ilość kontrolna, przyrządy i montaż: Para centrów współosiowych, stojak pomiarowy ze wskaźnikiem.

2) Metoda montażu i obsługi: Zamontować mierzoną część między dwoma środkami.

① Podczas jednego obrotu mierzonej części maksymalna różnica w odczytach wskaźnika jest promieniowym błędem bicia kołowego na pojedynczej powierzchni pomiarowej.

② Zmierzyć kilka przekrojów zgodnie z powyższą metodą i przyjąć maksymalną wartość bicia zmierzoną na każdym przekroju jako promieniowy błąd bicia kołowego części.

(2) Wykrywanie błędu bicia zewnętrznego okręgu tulei względem otworu wewnętrznego

Jak pokazano na rysunku 48.

1-Wskaźnik

2-Część mierzona

3-Mandrel

4-Wsparcie centralne

5-Płaska płyta

1) Ilość kontrolna, przyrządy i montaż: Para współosiowych centrów, prowadzony rozszerzalny trzpień, stojak pomiarowy ze wskaźnikiem.

2) Metoda montażu i obsługi: Zamocuj mierzoną część na prowadzonym, rozszerzalnym trzpieniu i zainstaluj go między dwoma centrami.

① Podczas jednego obrotu mierzonej części maksymalna różnica w odczytach wskaźnika jest promieniowym błędem bicia kołowego na pojedynczej powierzchni pomiarowej.

② Zmierzyć kilka przekrojów zgodnie z powyższą metodą i przyjąć maksymalną wartość bicia zmierzoną na każdym przekroju jako promieniowy błąd bicia kołowego części.