I. Odlewanie

Odlewanie odnosi się do procesu wypełniania wnęki formy ciekłym materiałem odlewniczym. Po zestaleniu się ciekłego metalu, materiał uzyskuje określony kształt.

1. Podstawowa wiedza

- Procesy odlewania dzielą się na dwie główne kategorie: odlewanie piaskowe i odlewanie specjalne.

- Typowe materiały odlewnicze obejmują żeliwo, stal i stopy nieżelazne.

2. Struktura formy

Główne struktury formy obejmują formę piaskową, rdzeń piaskowy i system wlewowy.

Wnęka formy jest uzyskiwana po usunięciu wzoru. Powierzchnia łącząca dwie formy nazywana jest linią podziału. Rdzenie piaskowe tworzą wewnętrzne wnęki i otwory odlewu, a przedłużona część końca rdzenia nazywana jest odciskiem rdzenia. Gniazdo rdzenia to wgłębienie w formie, w którym umieszczany jest rdzeń odlewniczy, i jest ono wykonywane wraz z formą piaskową przy użyciu wzoru.

System wlewowy składa się z wanny do zalewania, wlewów, prowadnicy i wlewu. Otwory wentylacyjne na formie piaskowej i rdzeniu piaskowym ułatwiają ucieczkę powietrza podczas zalewania. Podczas zalewania, stopiony metal jest wlewany do zewnętrznej bramy, przepływa przez wlew, prowadnicę i wchodzi do gniazda formy. Pion jest ustawiony w najwyższym punkcie wnęki formy i służy do obserwowania, czy metalowa ciecz wypełniła formę, a także służy jako odpowietrznik.

Wzór, zwany również formą odlewniczą, to urządzenie procesowe używane do formowania wnęki formy. Jest on zazwyczaj wykonany z drewna, metalu lub innych materiałów. Kształt wzorca jest podobny do odlewu, ale różni się tym, że otwory i wgłębienia na odlewie nie są obecne na wzorcu; zamiast tego wykonywane są wydruki rdzeniowe. Wzór wydruku rdzenia tworzy gniazdo rdzenia w gnieździe formy.

3. Ręczne narzędzia do formowania

(1) Powszechnie używane narzędzia do formowania

Żelazna łopata, sito, ubijak do piasku, skrobak, drut odpowietrzający, szpikulec i kołek pociągowy, ślizgacz, wacik, worek na proszek, mieszek ręczny i ubijak pneumatyczny itp.

(2) Powszechnie używane narzędzia do wykańczania form

Kielnia, hak do piasku, narzędzie półokrągłe, narzędzie okrągłe, kielnia kołnierzowa, kielnia kształtowa, łyżka, łyżka mosiężna dwustronna itp.

II. Walcowanie, rysowanie, prasowanie

Podczas produkcji wyrobów walcowanych, wlewki o wymaganych specyfikacjach są najpierw odlewane w stalowych wlewnicach, następnie podgrzewane w piecu (1200°C), a na koniec walcowane na blachy, kształtowniki i rury w walcowniach.

1. Produkcja kształtowników i płyt

Dwa walce walcarki dwuwalcowej obracają się w przeciwnych kierunkach. Walce cylindryczne bez rowków są używane do walcowania blach, natomiast walce cylindryczne z rowkami są używane do walcowania kształtowników.

Ponieważ walce muszą zmieniać kierunek obrotów po każdym przejściu w walcarce dwuwalcowej, czas chłodzenia walców jest długi. Walcarka trójwysokościowa ma trzy walce ustawione w linii pionowej, dzięki czemu walce nie muszą zmieniać kierunku obrotu między przejściami.

2. Produkcja drutu

Drut o średnicy mniejszej niż 5 mm może być produkowany przy użyciu ciągarki. Drut w kształcie pierścienia matryca do rysowania z otworem w kształcie lejka służy do przeciągania drutu o żądanej średnicy. Cienki drut jest przeciągany przez węglikowe lub diamentowe matryce ciągnące. Ze względu na utwardzanie robocze, drut wymaga pośredniego podgrzewania.

3. Produkcja rur

(1) Spawane rury stalowe

Taśma stalowa jest formowana w kształt rury za pomocą rolek formujących, a następnie przechodzi przez tunelowy piec do ciągłego ogrzewania, podgrzewany do temperatury spawania za pomocą palników gazowych rozmieszczonych po bokach, a na koniec spawany w niekończącą się rurę za pomocą rolek spawalniczych.

(2) Rury stalowe bez szwu

1) Użyć walcarki skośnej Mannesmann do przebicia litego kęsa, a następnie użyć specjalnej metody (takiej jak okresowe walcowanie rowków), aby zwinąć go do pożądanych wymiarów rury.

2) Metoda przepychania Erhardta najpierw wytłacza gorący kwadratowy kęs stalowy do kęsa rurowego w kształcie kubka w cylindrycznej wnęce formy, a następnie dopasowuje kęs rurowy do długiego trzpienia i przepycha go przez kilka matryc (każda mniejsza od poprzedniej). Metoda ta umożliwia produkcję cienkościennych rur o tej samej średnicy wewnętrznej.

4. Głębokie rysowanie

Głębokie tłoczenie odnosi się do przetwarzania blachy w wydrążone kształty lub dalszego rozciągania już wstępnie wyciągniętych wydrążonych ciał.

Matryca do głębokiego tłoczenia składa się ze stempla, gniazda matrycy i uchwytu półfabrykatu.

Blok dystansowy przymocowany do wnęki matrycy centruje blachę. Po zaciśnięciu arkusza przez uchwyt wykrojnika, stempel przesuwa się w dół, wyciągając arkusz z wnęki matrycy (zaokrąglone rogi pojawiają się na dolnej krawędzi przedmiotu obrabianego podczas głębokiego tłoczenia).

W przypadkach, gdy stempel całkowicie wyciąga obrabiany przedmiot z wnęki matrycy, obrabiany przedmiot może przykleić się do stempla podczas jego skoku powrotnego. Aby temu zapobiec, stosuje się płytkę zdzierającą. Jeśli obrabiany przedmiot utknie na górnej krawędzi, używany jest napędzany sprężyną wyrzutnik, który wypycha obrabiany przedmiot w górę z wnęki matrycy.

Tylko materiały nadające się do głębokiego tłoczenia mogą uniknąć pękania pod wpływem silnego odkształcenia. Materiały te muszą charakteryzować się dobrą plastycznością i wystarczającą wytrzymałością.

Elementy o wysokim stosunku wysokości do powierzchni przekroju poprzecznego muszą być ciągnione w kilku etapach. Liczba etapów ciągnienia jest określona przez następującą zasadę: dla cylindrycznej części ciągnionej, średnica stempla dla następnego ciągnienia powinna być o około 1/3 mniejsza niż poprzednie ciągnienie; średnica pierwszego ciągnienia powinna być o 1/5 mniejsza niż średnica materiału.

5. Wyciskanie do tyłu

W oparciu o właściwości płynięcia niektórych materiałów, wytłaczanie wsteczne może być stosowane do przetwarzania cienkościennych pustych części z półfabrykatów dyskowych (płytowych).

Materiały nadające się do wytłaczania wstecznego obejmują głównie ołów, cynk, miedź, aluminium, stopy miedzi i miękki mosiądz.

Umieścić w gnieździe matrycy półwyrób w kształcie dysku o takim samym kształcie przekroju poprzecznego jak gotowy produkt. Różnica średnic między stemplem wytłaczającym a wgłębieniem matrycy jest równa dwukrotnej grubości ścianki gotowego produktu. Gdy stempel wytłaczający prasy ściska półfabrykat w kształcie dysku, materiał przepływa przez gniazdo matrycy. szczelina między stemplem a matrycą w kierunku przeciwnym do ruchu ciosu.

Aby ułatwić przepływ materiału, powierzchnia czołowa stempla do wyciskania ma pewną wypukłość lub stożek. Średnica stempla do wyciskania jest o około 0,2 mm mniejsza niż wewnętrzna średnica przedmiotu obrabianego. Podczas suwu powrotnego stempla, płyta usuwająca usuwa obrabiany przedmiot ze stempla. Wytłaczanie wsteczne jest ekonomiczną metodą produkcji rur, puszek i innych cienkościennych pustych części.

III. Kucie

Kucie odnosi się do procesu formowania, w którym ciśnienie jest przykładane do przedmiotu obrabianego za pomocą młotka, kowadła, stempla maszyn kuźniczych lub matryc, powodując odkształcenie plastyczne w celu uzyskania pożądanego kształtu i wymiarów produktu.

1. Podstawowe zasady

(1) Zmiany w strukturze ziarna podczas kucia

Rozkład włókien w odkuwkach jest lepszy niż w częściach obrabianych maszynowo i mają one większą nośność. Odkształcalność stali spada wraz ze wzrostem zawartości węgla. Siarka w stali powoduje zwarcie na gorąco, podczas gdy fosfor powoduje zwarcie na zimno, więc łączna zawartość siarki i fosforu w stali nie powinna przekraczać 0,1% (ułamek masowy).

Podczas kucia wytrzymałość materiału na rozciąganie musi przekraczać jego granicę sprężystości.

W strefie 1 odkształcenie ziarna jest niewielkie; w strefie 2 odkształcenie ziarna i poślizg są duże; w strefie 3 odkształcenie ziarna i poślizg są również niewielkie.

(2) Temperatura kucia

The temperatura kucia zależy od materiału odkuwki. Czas nagrzewania przedmiotu obrabianego powinien być jak najbardziej zminimalizowany. Nadmierny czas lub intensywność nagrzewania spowoduje zgrubienie i kruchość struktury stali, zmniejszając jej wytrzymałość. Stal zaczyna iskrzyć i łuszczyć się w stanie rozgrzanym do białości. Przegrzana stal nie może być kuta. Stal ma szczególnie niską ciągliwość w temperaturach odpuszczania (290-350°C).

Kucie na zimno powoduje powstawanie naprężeń międzykrystalicznych, które początkowo objawiają się jako hartowanie, a ostatecznie tworzą pęknięcia. Wyżarzanie może wyeliminować naprężenia wewnętrzne. Czysta miedź może być kuta na zimno. Temperatura kucia wzrasta wraz z zawartością pierwiastków stopowych w miedzi, maksymalnie do 800°C.

Temperatura kucia aluminium wynosi 400-500°C.

(3) Źródła ciepła

Główne rodzaje stosowanych pieców grzewczych obejmują piece pogłosowe, ciężkie piece olejowe i piece gazowe, piece do kucia gazu węglowego i piece oporowe.

2. Sprzęt do kucia

1) Powszechnie stosowany sprzęt do kucia swobodnego obejmuje młoty kuźnicze i prasy. Typowe młoty kuźnicze obejmują młoty pneumatyczne i młoty parowo-powietrzne. Powszechnie stosowane prasy obejmują prasy hydrauliczne i prasy olejowe.

2) Powszechnie stosowany sprzęt do kucia matrycowego obejmuje młoty do kucia matrycowego, prasy korbowe, maszyny do kucia płaskiego, prasy cierne, prasy śrubowe, prasy do tłoczenia, maszyny do walcowania poprzecznego klinów itp.

3. Operacje kucia

(1) Swobodne kucie

Kształtowanie przedmiotu obrabianego przy użyciu prostych narzędzi kuźniczych.

(2) Wyciąganie

Najpierw użyj dłuta kowalskiego, aby wyciągnąć wzdłużnie narożnik lub krawędź kowadła, a następnie spłaszcz na powierzchni kowadła.

(3) Wzburzenie

Po podgrzaniu półfabrykatu kuźniczego należy najpierw ograniczyć obszar do spęczania, a następnie użyć młotka do spęczania na powierzchni czołowej kowadła lub stojaku kowadła.

(4) Kompensacja

Najpierw należy przesunąć jedną część surowego półfabrykatu względem drugiej, a następnie wykuć przesuniętą część do wymaganego przekroju.

(5) Cięcie

Do cięcia należy używać dłuta do kucia na gorąco.

(6) Uderzenie

Młotek wykrawający wbija stempel w obrabiany przedmiot, który obraca się wokół własnej osi i przebija otwór w podkładce wykrawającej.

(7) Szczelinowanie

Użyj dłuta do otworów, aby najpierw wyciąć szczeliny na obu końcach przedmiotu obrabianego, a następnie rozszerz szczelinę do wymaganego kształtu otworu.

(8) Spawanie kuźnicze

Spawanie kuźnicze odnosi się do łączenia dwóch elementów (stal o zawartości węgla mniejszej niż 0,2%) w jeden za pomocą metod kucia w stanie lepkim. Najpierw należy przetworzyć elementy, które mają być spawane w kształt spoiny zgryzowej lub zakładkowej i podgrzać je do temperatury spawania (1300-1400°C), a następnie usunąć zgorzelinę i wykonać szybkie spawanie kuźnicze. Wytrzymałość spawania kuźniczego wynosi 70%-85% wytrzymałości materiału rodzimego.

4. Kucie matrycowe

Kucie matrycowe odnosi się do procesu podgrzewania przedmiotu obrabianego do temperatury kucia, a następnie kształtowania go z pierwotnej formy do wymaganego kształtu w jednym lub wielu etapach kucia matrycowego w gnieździe matrycy.

Po zamknięciu matryc materiał wypełnia wnękę matrycy, a nadmiar materiału jest wytłaczany jako wypływka. Podczas kucia matrycowego materiał jest najpierw spęczany, następnie przepływa w gnieździe, a na końcu jest spęczany do ostatecznego kształtu.

Ze względu na wysoki koszt matryc, kucie matrycowe nadaje się tylko do produkcji masowej. Materiały odpowiednie do kucia matrycowego obejmują stale stopowe i niestopowe, miedź i stopy miedzi, stopy magnezu itp.

Matryca składa się z górnej i dolnej matrycy.

Matryce kuźnicze są trwałymi formami. Wstępnie uformowany przedmiot obrabiany, podgrzany do temperatury kucia, jest umieszczany w matrycy kuźniczej i dociskany do kształtu wnęki matrycy. Większe lub skomplikowane w kształcie detale są kute w kilku operacjach w wielu matrycach kuźniczych. Zalety kucia matrycowego obejmują niski koszt obróbki, dokładne wymiary i stosunkowo gładką powierzchnię.

(1) Materiały matrycy

Hartowana wodą stal węglowa (o masowej zawartości węgla 0,9%) nadaje się do wykonywania matryc z płytkimi wgłębieniami. W przypadku większych odkształceń stosuje się stal stopową chromowo-niklowo-molibdenową. Matryce są frezowane z litej stali matrycowej. Aby ułatwić rozformowywanie, kąt pochylenia matrycy wynosi 1:5 dla wnęk wewnętrznych i 1:10 dla wnęk zewnętrznych.

Ze względu na skurcz materiału i rozszerzalność cieplną matrycy, należy wziąć pod uwagę współczynnik skurczu 1,2%-1,5%. Wnęka matrycy jest polerowana i musi być twarda, odporna na zużycie, żaroodporna, a także odporna na ciśnienie i pęknięcia. W zależności od wymagań dotyczących precyzji, matryca kuźnicza może produkować od 6 000 do 25 000 detali.

(2) Sekwencja pracy

Kucie swobodne na matrycy kęsów - kucie matrycowe - wyżarzanie odprężające.

Podstawowe prace formowania są głównie wykonywane przez kucie wstępne, kucie swobodne i kucie pośrednie, aby poprawić dokładność kucia przedmiotu obrabianego w matrycy końcowej i wydłużyć żywotność matrycy końcowej.

(3) Kucie płaskie

Oryginalny przekrój materiału zwiększa się po kuciu płaskim.

Dwie prowadnice zaciskowe maszyny do kucia płaskiego zaciskają półwyrób. Wypukła matryca zamontowana na głównej prowadnicy służy do spęczania. Spęczanie wielorowkowe wymaga tylko jednego podgrzewania.

W porównaniu z kuciem matrycowym, zaletą kucia płaskiego jest to, że nie ma kąta ciągu, mniejsze straty spalania, a zatem jest bardziej ekonomiczne.

IV. Gięcie

Gięcie to metoda formowania, w której przepływ (metalu) w strefie formowania jest spowodowany głównie momentem gnącym.

1. Podstawowe zasady

(1) Zmiany w strukturze materiałowej

Wydajność gięcia przedmiotu obrabianego zależy od plastyczności materiału przedmiotu obrabianego. Wiele metali i stopów może być giętych na zimno; niektóre metale i stopy muszą być podgrzane do określonej temperatury, aby zredukować plastyczność. promień gięciaNa przykład: cynk należy podgrzać do 150°C, a stop magnezu do 300°C.

Podczas zginania ziarna wewnętrzne są ściskane, ziarna zewnętrzne rozciągane, a jedynie warstwa neutralna pozostaje niezmieniona.

Występuje poślizg atomów wewnątrz ziaren. Naprężenie rozciągające na zewnętrznej warstwie zbliża się do granicy pękania, a w przekroju poprzecznym obszaru naprężenia rozciągającego w wygiętej części występuje wyraźny skurcz poprzeczny, podczas gdy w obszarze nacisku występuje skurcz wzdłużny. Dlatego rozciąganie i ściskanie konstrukcji może powodować nie tylko odkształcenia wzdłużne, ale także odkształcenia poprzeczne. Rozciąganie zmniejszy przekrój poprzeczny, podczas gdy ściskanie go zwiększy.

(2) Wytrzymałość na zginanie przedmiotu obrabianego

Wytrzymałość na zginanie przedmiotu obrabianego jest związana z takimi czynnikami, jak temperatura, materiał przedmiotu obrabianego, wymiary przekroju poprzecznego i względne położenie względem osi zginania.

Wytrzymałość na zginanie jest proporcjonalna do szerokości przedmiotu obrabianego. Jeśli szerokość podwaja się, liczba włókien poddawanych rozciąganiu i ściskaniu również musi się podwoić. Przy tym samym promieniu gięcia, ilość włókien poddawanych rozciąganiu i ściskaniu w kierunku wysokości jest znacznie większa niż w kierunku szerokości, więc wymagana siła zginająca dla tego pierwszego musi być znacznie większa niż dla drugiego.

(3) Promień gięcia

Promień gięcia nie powinien być mniejszy niż wartość minimalna. Promień gięcia jest związany z wydłużeniem materiału, grubością przedmiotu obrabianego, kształtem przekroju przedmiotu obrabianego i kierunkiem walcowania. W przypadku materiałów prętowych promień gięcia dla stali i miękkiego aluminium wynosi 1,5-krotność jego grubości, dla twardego aluminium 2-4-krotność jego grubości, a dla miedzi i stopów cynku 1/3 do 1/2.

Ze względu na wysoką wrażliwość powierzchni płyty na karby podczas gięcia, powierzchnia płyty musi być gładka i wolna od porów.

Mniejszy kąt gięcia jest bardziej korzystny niż większy. Jeśli promień i kąt gięcia są mniejsze niż dopuszczalne wartości, należy zastosować gięcie na gorąco.

2. Gięcie blach

Małe części można giąć w imadle maszynowym. Aby uzyskać wymagany promień gięcia, należy użyć ogranicznika ze ściętymi krawędziami. Jeśli narożniki zostaną wygięte zbyt ostro, w wygiętym obszarze blachy pojawią się pęknięcia.

Minimalny promień gięcia = grubość blachy × współczynnik konwersji

Współczynniki konwersji dla minimalnego promienia gięcia

| Materiał | Miękka stal | Stal o średniej twardości | Miedź | Mosiądz | Stop aluminium (hartowany) |

| Współczynnik konwersji | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Przykład: Średnio twarda stalowa płyta o grubości 3 mm jest gięta w zacisku na imadle maszynowym. Jej minimalny promień gięcia = 3 mm × 0,55 = 1,65 mm.

Proces gięcia:

1) Zaznaczyć obrabiany przedmiot i wygiąć jeden koniec pod kątem prostym za pomocą imadła maszynowego.

2) Zaznacz wysokość i wygnij drugi kąt prosty za pomocą drewnianego klocka oporowego.

……

4) Umieść drewniany klocek oporowy i wykonaj czwarte zgięcie.

Wytrzymałość na zginanie to zdolność obiektu do przeciwstawiania się odkształceniom przy zginaniu. Elementy o dużym stosunku szerokości do wysokości, takie jak stal kątowa i belki dwuteowe, mają wysoką wytrzymałość na zginanie. Sztywność można zwiększyć za pomocą metod takich jak formowanie rowków, walcowanie, gięcie lub składanie.

3. Gięcie rur

Gdy promień gięcia rur jest mały, może dojść do spłaszczenia rury. Podczas gięcia należy dodać wypełniacz wewnątrz rury lub użyć sprzętu do gięcia z kołami prowadzącymi. W przypadku dużych promieni gięcia wypełniacz może nie być potrzebny wewnątrz rury. Rury ciągnione lub walcowane o małej średnicy mogą być gięte na zimno.

W przypadku gięcia na gorąco, aby uniknąć marszczenia, temperatura nagrzewania wewnątrz rury powinna być wyższa niż na zewnątrz. Promień gięcia powinien być co najmniej trzykrotnie większy od średnicy rury. Aby uniknąć naprężeń rozciągających i ściskających podczas gięcia, szew spawalniczy rury musi znajdować się w strefie neutralnej.

4. Gięcie stali konstrukcyjnej

Stal konstrukcyjna jest trudna do gięcia. Aby wygiąć stal kątową, stal U-kanałową lub belki dwuteowe w ostrzejsze kąty, należy wyciąć nacięcia w punkcie gięcia, a po wygięciu wycięte krawędzie są spawane razem.

Kształt wycięcia zależy od kąta gięcia i grubości krawędzi kątownika stalowego. Ponieważ wnętrze gięcia jest ściskane, musi istnieć pewna odległość między dwiema ściętymi krawędziami (tj. odległość krawędzi cięcia a). Odległość ta powinna być większa w przypadku grubszych kątowników stalowych i mniejszych kątów gięcia.

a=Stanα/2

Aby uniknąć ściśnięcia, metal w ściśniętej części musi zostać wywiercony. Średnica wiertła d = Sa/100.

Stal konstrukcyjna jest gięta w okręgi przy użyciu giętarki do stali konstrukcyjnej. Górne i dolne rolki tej giętarki nie są regulowane i są napędzane ręcznie lub silnikiem elektrycznym. Górna rolka jest regulowana, a jej regulacja może zmienić promień gięcia.

V. Prostowanie

Celem prostowania jest zmniejszenie błędów prostoliniowości i płaskości blachy, drutu i prętów.

1. Podstawowe zasady

Naprężenia wewnętrzne, jednostronne nagrzewanie lub chłodzenie, uderzenia, uderzenia i jednostronna obróbka skrawaniem to przyczyny powodujące wypaczanie i skręcanie materiału. Elementy obrabiane mogą być prostowane i spłaszczane poprzez dociskanie, uderzanie lub ogrzewanie płomieniowe.

2. Prostowanie za pomocą młotka lub nacisku

Wybierz prostowanie na zimno lub na gorąco w zależności od grubości materiału.

W przypadku małych sił prostowania, umieść obrabiany przedmiot na płycie prostującej; w przypadku dużych sił, użyj prostownicy.

(1) Spłaszczanie blachy

Wybrzuszenia na miękkiej (miedź, cynk, aluminium) blasze można spłaszczyć za pomocą drewnianego młotka, gumowego młotka lub plastikowego młotka. W przypadku twardszych blach należy uderzać młotkiem wzdłuż zewnętrznej krawędzi wybrzuszenia w spiralny wzór od wewnątrz na zewnątrz, aby je rozciągnąć.

Gdy blacha przechodzi przez rolki prostujące, jest równomiernie rozciągana i ściskana aż do uzyskania płaskiej powierzchni. Ogólnie rzecz biorąc, korzystanie z prostownicy rolkowej do blachy jest bardziej ekonomiczne.

(2) Prostowanie drutu

Aby wyprostować drut, można go zacisnąć w imadle stołowym i przeciągnąć prosto przez dwa drewniane klocki lub użyć maszyny do prostowania drutu.

(3) Prostowanie prętów i profili

Stosowane są odpowiednio maszyny do prostowania prętów i maszyny do prostowania profili.

3. Prostowanie na gorąco

Ogrzewanie płomieniowe obejmuje trzy formy: ogrzewanie punktowe, ogrzewanie punktowo-liniowe i ogrzewanie klinowe. Wybór formy ogrzewania zależy od kształtu, rozmiaru i grubości przedmiotu obrabianego. Wypaczona powierzchnia jest podgrzewana, tj. dłuższy bok jest najpierw podgrzewany w celu zwiększenia wypaczenia.

Jednak w tym samym czasie pojawiają się duże naprężenia ściskające ze względu na wzrost objętości w ogrzewanym obszarze. Dalsze nagrzewanie do granicy plastyczności materiału powoduje, że ciśnienie wewnętrzne ściska dłuższą stronę. Podczas chłodzenia ściśnięta część kurczy się, w wyniku czego obrabiany przedmiot prostuje się. Proces ten jest przeprowadzany w połączeniu z młotkowaniem.

Ogrzewanie punktowe lub punktowo-liniowe jest stosowane do blach i prętów; ogrzewanie klinowe jest stosowane do profili walcowanych, a ogrzewanie klinowe musi rozpoczynać się od końcówki klina.

Prostowanie, gięcie, młotkowanie i ciągnienie mogą również powodować utwardzanie materiału na zimno i zwiększać jego twardość, co można wyeliminować poprzez wyżarzanie.

VI. Tłoczenie

Tłoczenie to proces formowania, który wykorzystuje prasy i matryce do przykładania siły zewnętrznej do blachy, taśmy, rury i materiałów profilowych, powodując odkształcenie plastyczne lub oddzielenie w celu uzyskania przedmiotów obrabianych (tłoczonych części) o pożądanym kształcie i wymiarach. Istnieją między innymi matryce gnące, matryce zwijające i matryce formujące.

1. Dies

(1) Proces tłoczenia

Podczas formowania na zimno obciążenie wygiętej krawędzi materiału przekracza jego granicę sprężystości, rozpoczynając i kontynuując (plastyczne) odkształcenie. Zewnętrzna krawędź materiału doświadcza największego rozciągania i naprężenia podczas formowania na zimno. Aby uniknąć pękania, do formowania na zimno wybiera się materiały o wysokim wydłużeniu i umiarkowanej wytrzymałości.

(2) Gięcie matrycowe

Matryce do gięcia mogą być używane do gięcia arkuszy lub taśm w stal kątową, w kształcie litery Z lub U. Gięcie nie wymaga zmiany grubości materiału. Matryce do gięcia składają się ze stempla i gniazda matrycy.

Aby uniknąć pęknięć w obszarze gięcia, promień gięcia nie może być mniejszy niż minimalna dopuszczalna wartość. Ze względu na efekt sprężynowania po gięciu, kąt gięcia utworzony przez stempel i wnękę matrycy musi być nieco mniejszy niż kąt gięcia gotowego przedmiotu obrabianego. Siła sprężynowania przedmiotu obrabianego jest związana z takimi czynnikami jak promień gięcia, grubość materiału i właściwości materiału.

(3) Curling

Blacha może być formowana w ucha zawiasów, wzmocnienia i krawędzie wzmacniające poprzez zwijanie. Przed zwijaniem blacha powinna być wstępnie wygięta (w przeciwnym razie byłaby prosta), a następnie wstępnie wygięty przedmiot obrabiany jest wkładany i zaciskany w dolnej matrycy, a stempel zwijający o odpowiednim profilu przesuwa się w dół, aby wykonać zwijanie.

(4) Gięcie formy

Ten typ matrycy może wyginać puste korpusy lub żebra wzmacniające o dowolnym kształcie (wieczka puszek, logo samochodów). Górna i dolna matryca są wykonane w odpowiednim kształcie, a blacha jest tłoczona do wymaganego kształtu. Grubość blachy pozostaje zasadniczo niezmieniona podczas gięcia.

2. Naciśnięcia

Prasy są klasyfikowane na podstawie ruchu suwaka w górę i w dół na prasy cierne, prasy korbowe, prasy mimośrodowe, prasy hydrauliczne itp. podobne do urządzeń kuźniczych. Wypukła matryca lub górny stempel matryc tnących i ciągnących jest zaciśnięty na suwaku prasy. Aby poprawić dokładność obróbki, prowadnica prasy musi być precyzyjnie prowadzona. Wklęsła matryca jest zamontowana na łożu prasy.

(1) Prasa cierna

Prasa cierna to wszechstronna maszyna do obróbki ciśnieniowej, która jest szeroko stosowana w różnych gałęziach przemysłu do obróbki ciśnieniowej. W branży produkcji mechanicznej prasy cierne są jeszcze szerzej stosowane i mogą być wykorzystywane do wykonywania zadań takich jak kucie matrycowe, spęczanie, gięcie, prostowanie i precyzyjne prasowanie. Niektóre metody kucia bezodrzutowego również wykorzystują ten typ prasy.

(2) Prasa korbowa, prasa mimośrodowa

Tuleja mimośrodowa zamontowana na czopie wału korbowego jest połączona z wałem napędowym za pomocą odłączanego sprzęgła kłowego na końcu wału. Poluzowanie pierścienia kłowego umożliwia obracanie tulei mimośrodowej w celu regulacji długości skoku.

Te dwa typy pras przekształcają ruch obrotowy silnika w ruch liniowy suwaka poprzez wał korbowy lub wał mimośrodowy za pośrednictwem korbowodu lub przegubu kulowego.

(3) Prasa hydrauliczna

A prasa hydrauliczna to maszyna, która wykorzystuje ciecz jako czynnik roboczy, w oparciu o zasadę Pascala, do przenoszenia energii i realizacji różnych procesów. Prasy hydrauliczne składają się zazwyczaj z trzech części: maszyny głównej, systemu zasilania i hydraulicznego systemu sterowania.

VII. Ścinanie

Ścinanie to proces wykorzystujący obosieczne narzędzia tnące do rozdzielania materiałów.

1. Cięcie nożyczkami

Ogólne narzędzia wykorzystują pojedynczą krawędź tnącą do cięcia materiału obrabianego, podczas gdy w proces ścinaniaDwie krawędzie tnące w kształcie klina działają względnie na materiał. Dwie klinowe krawędzie tnące górnego i dolnego ostrza przesuwają się obok siebie z boku. Początkowo obrabiany przedmiot jest cięty na rowki po obu stronach dwóch krawędzi tnących.

Nacisk krawędzi tnącej w kształcie klina powoduje zagęszczenie struktury materiału. Gdy opór materiału wzrasta, ostrze może wcinać się w materiał tylko do pewnej głębokości. Dalsze zwiększanie nacisku poza granicę plastyczności materiału powoduje rozdzielenie struktury, a dwie powierzchnie pęknięcia rozsuwają się. Oddzielona powierzchnia przedmiotu obrabianego jest nieregularna z powodu różnych procesów ścinania, przy czym zewnętrzna strona jest gładka, a wewnętrzna szorstka i popękana.

2. Ręczne cięcie prostych materiałów arkuszowych

Nożyce ręczne mogą być używane do cięcia arkuszy o grubości nie większej niż 1,5 mm.

(1) Proste nożyce ręczne

Służy do cięcia prostego, lekko zakrzywionego i krótkiego.

(2) Nożyce do cięcia na wylot

Służy do cięcia długich, prostych elementów.

(3) Nożyce do otworów

Ostrze ma spiczastą końcówkę, używaną do cięcia wewnętrznych krzywizn.

(4) Okrągłe nożyce

Ostrze jest cienkie i długie, aby dostosować się do różnych kształtów.

(5) Elektryczne nożyce ręczne

Podczas pracy dolne ostrze pozostaje nieruchome, podczas gdy górne ostrze wykonuje ruch tnący.

3. Ręczne nożyce maszynowe

(1) Nożyce dźwigniowe

Nadaje się do cięcia dużych elementów.

(2) Nożyce maszynowe

Znany również jako ostrze równoległe nożyce do blachyGórne ostrze porusza się pionowo w szynie prowadzącej. Górne ostrze może być nachylone lub równoległe do dolnego ostrza.

(3) Nożyce krążkowe, nożyce łukowe

Służy do wycinania dowolnych okręgów i krzywych. Podczas cięcia krzywych arkusz jest podawany ręcznie.

4. Wady ścinania

Duże zadziory na krawędzi cięcia, wysokie zużycie siły ścinającej, odpryski ostrza i odchylenie cięcia od zaznaczonej linii.

5. Narzędzia wykrawające

Używanie dziurkacza do tworzenia otworów jest również procesem ścinania. W przypadku cienkich arkuszy, tektury, arkuszy stali sprężynowej i pierścieni uszczelniających, wykrawanie jest szybsze niż wiercenie. W przypadku grubszych materiałów do wykonywania otworów stosuje się wykrawarki ciśnieniowe, które są wydajne i nie wytwarzają wiórów. Miękkie materiały wykorzystują wykrojniki krawędziowe do wykonywania otworów.

VIII. Zaślepienie

Wykrojniki składają się ze stempla (matrycy męskiej) i matrycy (matrycy żeńskiej), które mogą wykrawać dowolne kształty z materiałów arkuszowych. Ponieważ każdy kształt wymaga zestawu matryc, metoda ta nadaje się do produkcji masowej.

Ze względu na odkształcenie materiału na zimno, arkusz jest łatwo wciskany przy pierwszym kontakcie ze stemplem. Jeśli stempel ma małe zaokrąglone rogi, dolna krawędź arkusza również będzie miała małe zaokrąglone rogi. Gdy stempel kontynuuje ruch w dół, jego siła ścinająca przekracza wytrzymałość materiału na ścinanie, a struktura materiału oddziela się ze stosunkowo gładką powierzchnią ścinania. Zanim stempel, krawędź tnąca i krawędź tnąca matrycy przetną się, pozostałe powierzchnie pęknięcia materiału oddzielają się. Otwór matrycy ma stopniowo zwężającą się strukturę.

Wykrawanie jest procesem prasowania, który wykorzystuje matrycę do oddzielenia części materiału lub przedmiotu obrabianego od innej części materiału, przedmiotu obrabianego lub odpadów. Wykrawanie jest ogólnym terminem dla procesów oddzielania, w tym ścinania, wykrawania, wykrawania, nacinania, nacinania szczelinowego, rozcinania, dłutowania, przycinania, strzyżenia, otwierania i wykańczania.

Blanking jest powszechnie stosowany do bezpośredniego przetwarzania podkładek, kół łańcuchowych rowerów, przekładni instrumentów, krzywek, widełek zmiany biegów, paneli instrumentów, a także blach ze stali krzemowej do silników i urządzeń elektrycznych oraz złączy w układach scalonych.

IX. Podstawowe operacje na stole warsztatowym

Typowy sprzęt do pracy na stole warsztatowym obejmuje

1) Stół warsztatowy

Główne miejsce pracy dla pracowników stołowych, używane do umieszczania przedmiotów obrabianych oraz różnych narzędzi i przyrządów pomiarowych.

2) Imadło stołowe

Uniwersalne mocowanie używane do przytrzymywania obrabianych przedmiotów.

1. Oznaczenie układu

Oznaczanie układu to operacja oznaczania granic obróbki lub znajdowania punktów odniesienia i linii na półfabrykatach lub półproduktach zgodnie z wymiarami wymaganymi przez rysunki projektowe lub rzeczywiste obiekty. Poprzez znakowanie układu można określić naddatek na obróbkę i położenie powierzchni obróbki przedmiotu obrabianego, sprawdzić kształt i wymiary półfabrykatu, aby sprawdzić, czy spełniają one wymagania rysunkowe, a naddatek na obróbkę można rozsądnie przydzielić.

(1) Powszechnie używane narzędzia do oznaczania układu

Typowe narzędzia do znakowania układu obejmują płytki układu, rysiki, tarcze układu, przekładki, stemple centrujące, bloki V i podnośniki.

(2) Podstawowe techniki znakowania układu

Używanym narzędziem jest rysik. Prawidłowa metoda polega na przechyleniu rysika o 15° do 20° w kierunku zewnętrznej strony stalowej linijki, jednocześnie przechylając go o 45° do 75° w kierunku znakowania.

1) Zaznaczanie linii prostych.

Podczas znakowania trzymaj stalową linijkę lewą ręką, chwyć rysik kciukiem i palcem wskazującym prawej ręki, użyj środkowego palca, aby docisnąć rysik, tak aby końcówka rysika przylegała do powierzchni prowadzącej linijki, i pociągnij w kierunku tylnej części rysika, aby narysować wyraźną linię prostą.

2) Zaznaczanie linii prostopadłych.

Linie prostopadłe mogą być rysowane przy użyciu konstrukcji geometrycznych, linijki lub tarczy traserskiej. Najprostszą metodą jest użycie sąsiedniego boku jako punktu odniesienia i łatwe narysowanie linii prostopadłej za pomocą kwadratowej linijki.

3) Zaznaczanie równoległych linii.

Można zastosować trzy metody: metodę geometryczną, znakowanie linijką kwadratową i znakowanie tarczą traserską.

4) Oznaczanie łuków.

Używanym narzędziem jest rozdzielacz. Podczas używania należy wyregulować dwie nogi rozdzielacza, otwierając je obiema rękami, a następnie chwycić prawą ręką część łączącą rozdzielacza. Podczas rysowania okręgu należy połączyć dwa półkoliste łuki, rysując je w kierunku zgodnym i przeciwnym do ruchu wskazówek zegara.

5) Wykrawanie centralne.

Aby ułatwić wyrównanie obrabianych przedmiotów w późniejszej obróbce, stemple centralne powinny mieć odpowiedni rozmiar i być jednolite. Punkt stempla musi znajdować się w środku linii obróbki i nie może się od niej odchylać, ponieważ odchylone punkty stempla będą wprowadzać w błąd kolejne uzupełnienia linii.

Podczas pracy należy trzymać stempel centralny lekko przechylony do przodu lewą ręką, wyrównując końcówkę stempla ze środkiem linii. Po wyrównaniu, wyprostuj stempel tak, aby był prostopadły do środka linii i użyj młotka, aby lekko uderzyć w koniec stempla, aby wykonać oznaczenie środka.

2. Dłutowanie

Dłutowanie to metoda obróbki, która wykorzystuje młotek do uderzania dłuta w celu przecięcia przedmiotu obrabianego. Dłutowanie jest stosowane głównie w sytuacjach, w których obróbka mechaniczna jest niewygodna, w tym do usuwania kołnierzy, oddzielania materiałów, dłutowania rowków olejowych lub do wykrawania cienkich elementów, obróbki zgrubnej itp.

(1) Dłuta

Istnieją trzy rodzaje dłut: płaskie, spiczaste i z rowkiem olejowym. Istnieją trzy sposoby trzymania dłuta: chwyt normalny, odwrotny i pionowy.

(2) Młotki

Istnieją dwa sposoby trzymania młotka: chwyt ciasny i chwyt luźny. Mocny chwyt: wymaga, aby wszystkie pięć palców mocno trzymało młotek podczas podnoszenia lub uderzania; Luźny chwyt: podczas podnoszenia młotka, kciuk i palec wskazujący trzymają mocno, podczas gdy mały palec, palec serdeczny i palec środkowy są lekko rozluźnione. Podczas uderzania, gdy młotek zbliża się do punktu uderzenia, mały palec, palec serdeczny i palec środkowy nagle zaciskają się, aby zwiększyć siłę uderzenia spadającego młotka.

Istnieją trzy metody wymachu młotem: wymach ręką, wymach łokciem i wymach ramieniem.

(3) Pozycja dłuta

Operator stoi przed stołem warsztatowym, z lewą stopą pod kątem 35° do linii środkowej imadła, a prawą stopą pod kątem 75° do linii środkowej imadła, aby upewnić się, że podczas stania i wychylania młotka punkt uderzenia pokrywa się z końcem dłuta. Przedramię ręki trzymającej dłuto powinno być utrzymywane w pozycji poziomej, z łokciem nie opadającym ani nie uniesionym, aby uniknąć wpływu na kąt cięcia dłuta.

3. Piłowanie

Piłowanie to operacja polegająca na użyciu piły ręcznej do cięcia materiałów metalowych lub wycinania rowków w obrabianych przedmiotach. Może być używana do oddzielania różnych materiałów lub półproduktów, a także do odcinania nadmiaru części obrabianych przedmiotów lub wycinania szczelin.

(1) Narzędzia do cięcia

1) Rama piły

Używane do napinania brzeszczotu, ramy piły dzielą się na stałe i regulowane.

2) Brzeszczot

Narzędzie do bezpośredniego cięcia materiałów lub przedmiotów obrabianych. Długość wyrażana jest jako odległość między otworami montażowymi na obu końcach. Powszechnie stosowane brzeszczoty do pił ręcznych mają długość 300 mm, szerokość 12 mm i grubość 0,8 mm.

3) Montaż brzeszczotu

Piły ręczne tną tylko podczas pchania do przodu, więc podczas montażu piły ręcznej końcówki zębów powinny być skierowane do przodu.

(2) Pozycja piłowania

1) Jak trzymać ramę piły

Prawidłowy chwyt ma znaczący wpływ na jakość cięcia. Prawidłowa metoda polega na podparciu przedniej części ramy piły lewą ręką i chwyceniu uchwytu piły prawą ręką.

2) Pozycja stojąca

Podczas piłowania operator stoi przodem do imadła po jednej stronie linii środkowej, z lewą stopą ustawioną pod kątem 35° do linii środkowej imadła i prawą stopą ustawioną pod kątem 75° do linii środkowej imadła.

3) Postawa podczas piłowania

Gdy prawa ręka pcha piłę, ciało pochyla się odpowiednio do przodu. Taki ruch ciała może zwiększyć siłę pchania prawej ręki, zmniejszyć zmęczenie prawej ręki i poprawić wydajność pracy. Podczas piłowania siła nacisku jest kontrolowana wyłącznie przez prawą rękę. Nacisk wywierany przez lewą rękę nie powinien być zbyt duży; jego główną funkcją jest utrzymywanie ramy piły prosto.

(3) Podstawowe metody cięcia

1) Mocowanie przedmiotu obrabianego

Przedmiot obrabiany jest zazwyczaj mocowany po lewej stronie imadła, co ułatwia obsługę. Przedmiot obrabiany nie powinien wystawać zbyt daleko ze szczęk imadła; cięcie powinno być oddalone o około 20 mm od boku szczęk imadła, aby zapobiec wibracjom podczas piłowania. Cięcie powinno być równoległe do boku szczęk imadła. Przedmiot obrabiany powinien być mocno i bezpiecznie zamocowany, aby uniknąć uszkodzenia lub deformacji.

2) Kontrola prędkości i długości skoku

Należy stosować odpowiednią siłę podczas pchania piły i zwalniać nacisk podczas cofania, aby zmniejszyć zużycie zębów piły. Podczas cięcia należy starać się wykorzystywać efektywną długość brzeszczotu. Częstotliwość ruchów w przód i w tył

powinna być odpowiednia, 30-40 razy na minutę dla zwykłej stali i 50-60 razy na minutę dla miękkich metali i niemetali.

3) Uruchamianie piły

Do rozpoczęcia cięcia należy użyć przedniego lub tylnego końca brzeszczotu, opierając go na krawędzi powierzchni, z brzeszczotem ustawionym pod kątem 15° do powierzchni roboczej. Co najmniej trzy zęby piły powinny jednocześnie stykać się z obrabianym przedmiotem. Aby zapewnić stabilność i dokładność, można użyć kciuka do zablokowania brzeszczotu w celu utrzymania go w prawidłowej pozycji.

4) Metoda cięcia rur okrągłych

Wybierz brzeszczot o drobnych zębach. Gdy ścianka rury zostanie przecięta, natychmiast obróć rurę w kierunku pchnięcia piły o odpowiedni kąt, a następnie kontynuuj cięcie. Powtarzaj ten obrót aż do całkowitego przecięcia rury.

5) Cięcie prętów

Jeśli wymagany jest płaski przekrój poprzeczny, należy rozpocząć cięcie z jednego kierunku i kontynuować aż do zakończenia; jeśli wymagania nie są wysokie, można ciąć z kilku kierunków, aby zmniejszyć powierzchnię cięcia i poprawić wydajność.

6) Cięcie cienkich blach

Jeśli to możliwe, staraj się ciąć od szerokiej strony. Jeśli musisz ciąć od wąskiej strony, możesz zacisnąć dwie drewniane przekładki i przepiłować je razem z arkuszem lub zacisnąć cienki arkusz bezpośrednio w imadle stołowym i użyć piły ręcznej, aby przesunąć go po przekątnej.

7) Cięcie stali płaskiej

Zaznacz linię cięcia, a następnie wykonaj cięcie z obu końców szerokiego boku. Gdy dwa cięcia się spotkają, delikatnie stuknij, aby je rozdzielić.

4. Zgłoszenie

Pilnik to ząbkowane narzędzie tnące.

Filing może obrabiać zewnętrzną powierzchnię, wewnętrzne otwory, rowki i różne złożone kształty obrabianych przedmiotów. Dokładność frezowania może osiągnąć 0,01 mm.

(1) Pliki

Pilniki obejmują pilniki stołowe, pilniki kształtowe i pilniki specjalne. Pilniki stołowe są dalej podzielone na pilniki płaskie, pilniki kwadratowe, pilniki okrągłe, pilniki trójkątne i pilniki półokrągłe w oparciu o ich kształt przekroju poprzecznego. Kształtowanie

Pilniki są używane do wykańczania małych obszarów na obrabianych przedmiotach. Pilniki specjalne są używane do obróbki specjalnych powierzchni. Istnieje wiele typów, specyfikacji i modeli pilników, które można wybrać w zależności od kształtu, twardości, naddatku na obróbkę i wymagań dotyczących precyzji obrabianego przedmiotu.

(2) Jak przechowywać plik

Przytrzymaj mocno rękojeść noża prawą ręką, tak aby koniec rękojeści spoczywał na dłoni u podstawy kciuka. Umieść kciuk na górnej części rękojeści, a pozostałe palce owiń wokół rękojeści od dołu do góry. Lewą ręką naciśnij mięsień u podstawy kciuka na główkę pilnika, wyciągnij kciuk naturalnie, zwiń pozostałe cztery palce w kierunku dłoni i użyj palców środkowego i serdecznego, aby ścisnąć przednią część pilnika. Podczas piłowania dłoń popycha pilnik i określa kierunek ruchu, podczas gdy lewa ręka współpracuje z prawą ręką, aby utrzymać pilnik w równowadze.

(3) Pozycja zgłoszenia

Podczas piłowania operator stoi przodem do imadła po jednej stronie linii środkowej, z lewą stopą ustawioną pod kątem 35° do linii środkowej imadła i prawą stopą ustawioną pod kątem 75° do linii środkowej imadła.

Podczas pilnikowania należy stać stabilnie na obu stopach, pochylić ciało do przodu, umieścić środek ciężkości na lewej stopie, pochylić ciało w kierunku zgiętego lewego kolana, utrzymywać oba ramiona naturalnie poziomo, patrzeć na powierzchnię pilnika i utrzymywać prawe przedramię zasadniczo równolegle do powierzchni pilnika.

(4) Podstawowe metody dokonywania zgłoszeń

1) Piłowanie płaskich powierzchni

Istnieją trzy metody: segregowanie proste, segregowanie krzyżowe i segregowanie pchane.

2) Wypełnianie łuków zewnętrznych

Powszechnie stosowane są dwie metody: piłowanie poprzeczne i piłowanie rolkowe. Pilnikowanie poprzeczne jest używane do zgrubnej obróbki łuków, podczas gdy pilnikowanie rolkowe jest używane do precyzyjnej obróbki łuków lub gdy występuje niewielki naddatek.

3) Wypełnianie łuków wewnętrznych

Powszechnie stosowane są dwie metody: piłowanie poprzeczne i piłowanie pchające. Piłowanie poprzeczne jest używane do obróbki zgrubnej łuków zewnętrznych. Podczas korzystania z metody pchania wykonywane są jednocześnie trzy ruchy: ruch do przodu, ruch w lewo lub w prawo oraz obrót wokół linii środkowej pilnika.

5. Skrobanie i szlifowanie

Skrobanie i szlifowanie to ręczne procesy obróbki precyzyjnej stosowane w celu poprawy jakości powierzchni i dokładności wymiarowej.

Oprócz obróbki mechanicznej (nagniatanie, walcowanie), skrobanie i szlifowanie są często końcowymi etapami wielu procesów obróbki. Usuwają one pozostałe nierówności. Chropowatość powierzchni to odchylenie rzeczywistej jakości powierzchni od określonej powierzchni. Jest ona wyrażana w 1/1000 mm. Po dokładnej obróbce obszar nośny powierzchni nośnych, powierzchni współpracujących i powierzchni uszczelniających można zwiększyć do 80%. Zeskrobane powierzchnie powinny być całkowicie uszczelnione.

(1) Skrobanie

Skrobaki powinny być w stanie ciąć drobne wióry. Płaskie skrobaki są używane do płaskich powierzchni, podczas gdy skrobaki w kształcie łyżki i trójkątne skrobaki są używane do zakrzywionych powierzchni. Kąt klina wynosi 85°-95°, z ujemnym kątem przednim.

Poprzez skrobanie długich pasków można usunąć pozostałe szorstkie szczyty, zmniejszając ślady na powierzchni. Skrobak powinien być ustawiony pod kątem do śladów podczas skrobania, w przeciwnym razie może się zaczepić. Podczas skrobania do przodu należy stosować lekki nacisk i zmniejszać nacisk pod koniec każdego ruchu skrobiącego, aby zapobiec wgłębieniom.

Uwaga: Skrobaki powinny być ostrzone ściernicami korundowymi lub z węglika krzemu, a następnie polerowane osełką.

(2) Szlifowanie

Nałóż kolor na płaską powierzchnię, aby zidentyfikować bardzo małe nierówności. Najpierw nałóż warstwę koloru na płytkę skrobiącą, a następnie umieść obrabiany przedmiot na platformie. W przypadku dużych elementów należy nanieść kolor na powierzchnię elementu, a następnie umieścić na niej płytkę skrobiącą lub linijkę skrobiącą i przesunąć ją.

Wysokie punkty będą błyszczące i należy je usunąć za pomocą skrobaka. Ruchy skrobiące powinny być krótkie i lekko zakrzywione. Kontynuuj obróbkę, aż punkty na całej powierzchni będą tak liczne i równomiernie rozłożone, jak to możliwe. Zmieniaj kierunek skrobania po każdej rundzie skrobania.

Wystarczy 5-10 punktów na centymetr kwadratowy zeskrobanej powierzchni.

X. Obróbka otworów (wiercenie, pogłębianie, rozwiercanie)

Obróbka otworów jest jedną z ważnych umiejętności operacyjnych dla pracownika stołowego. Istnieją głównie dwa rodzaje metod obróbki otworów: jedna polega na tworzeniu otworów w litych elementach, tj. wierceniu bezpośrednio za pomocą wierteł krętych, wierteł centrujących itp.; druga polega na obróbce istniejących otworów, tj. przy użyciu wierteł powiększających, wierteł pogłębiających i rozwiertaków do powiększania, pogłębiania i rozwiercania otworów. Rozwiercanie to metoda obróbki już wywierconych otworów przy użyciu rozwiertaka. Pogłębianie to metoda wiercenia, która wykorzystuje wiertło pogłębiające do tworzenia płaskiej powierzchni lub otworów o różnych kształtach na końcu otworu.

1. Powszechnie używane narzędzia

(1) Wiertła

Istnieje wiele ich rodzajów, w tym wiertła kręte, wiertła płaskie, wiertła do głębokich otworów, wiertła centrujące itp. Najczęściej używane są wiertła kręte z chwytem prostym i stożkowym.

(2) Wiertła powiększające

Narzędzia do powiększania otworów. W przeciwieństwie do wierteł, wiertła powiększające mają 3-4 krawędzie tnące i nie mają krawędzi poprzecznej, co zapewnia lepszą dokładność otworu i jakość powierzchni.

(3) Rozwiertaki

Narzędzia do rozwiercania otworów, dostępne w różnych typach, takich jak rozwiertaki ręczne, rozwiertaki maszynowe, regulowane rozwiertaki stożkowe itp.

(4) Wiertła z pogłębiaczem

Narzędzia do pogłębiania, dostępne w wersjach stożkowych, cylindrycznych, czołowych i innych.

2. Metody operacyjne

(1) Wiercenie

Zaznacz linie i wybij punkty środkowe; wywierć próbnie płytki otwór o średnicy około 1/4 średnicy otworu, aby sprawdzić centrowanie; podczas wiercenia nie stosuj zbyt dużej siły posuwu, często podnoś, aby usunąć wióry, i dodaj płyn tnący. Zmniejsz prędkość posuwu, gdy otwór ma się przebić, aby zapobiec nagłemu wzrostowi siły skrawania, który mógłby złamać wiertło.

(2) Powiększanie otworów

Służy do powiększania już obrobionych otworów, często jako operacja półwykończeniowa otworów.

(3) Rozwiercanie

Użyj rozwiertaka do usunięcia niewielkiej warstwy metalu ze ścianki otworu, aby poprawić jego dokładność wymiarową i jakość powierzchni. Informacje na temat naddatków i rozmiarów otworów można znaleźć w odpowiednich instrukcjach.

(4) Pogłębianie

Celem jest zapewnienie prostopadłości powierzchni czołowej otworu do linii środkowej otworu, aby zapewnić prawidłowe pozycjonowanie i niezawodne połączenie części połączonych z otworem.

XI. Przetwarzanie wątków

1. Formacja nici

Gwint powstaje, gdy figura płaska (taka jak trójkąt, prostokąt lub trapez) porusza się wzdłuż linii śrubowej na powierzchni cylindrycznej lub stożkowej, tworząc ciągłe grzbiety i rowki na tej powierzchni. Gwinty utworzone na zewnętrznej powierzchni cylindra (lub stożka) nazywane są gwintami zewnętrznymi, podczas gdy te utworzone na wewnętrznej powierzchni cylindrycznego (lub stożkowego) otworu nazywane są gwintami wewnętrznymi.

2. Parametry geometryczne gwintów

(1) Średnica główna d (średnica zewnętrzna) (D)

Średnica wyimaginowanego cylindra, która pokrywa się z grzbietem gwintu zewnętrznego, zwana również średnicą nominalną.

(2) Mniejsza średnica d1 (średnica wewnętrzna) (D1)

Średnica wyimaginowanego cylindra pokrywającego się z nasadą gwintu zewnętrznego, która może być używana jako średnica obliczeniowa dla przekroju krytycznego w obliczeniach wytrzymałościowych.

(3) Średnica podziałowa d2

Średnica wyimaginowanego cylindra, w którym szerokość gwintu i szerokość między gwintami są równe w przekroju osiowym. Jest ona w przybliżeniu równa średniej średnicy gwintu, tj. d2 ≈ 0,5(d+d1).

(4) Skok gwintu P

Odległość osiowa między odpowiednimi punktami sąsiednich gwintów na linii generatora cylindra podziałowego.

(5) Ołów (Lh)

Odległość osiowa między odpowiednimi punktami sąsiednich gwintów na tej samej spirali na linii generatora cylindra podziałowego.

(6) Liczba uruchomień n

Liczba linii śrubowych w gwincie, zazwyczaj n ≤ 4 dla ułatwienia produkcji; zależność między skokiem, prowadzeniem i liczbą początków wynosi Lh = nP.

(7) Kąt elipsy ψ

Kąt między styczną spirali na cylindrze podziałowym a płaszczyzną prostopadłą do osi gwintu.

(8) Kąt gwintu α

Kąt pomiędzy dwoma bokami profilu gwintu w płaszczyźnie osiowej gwintu.

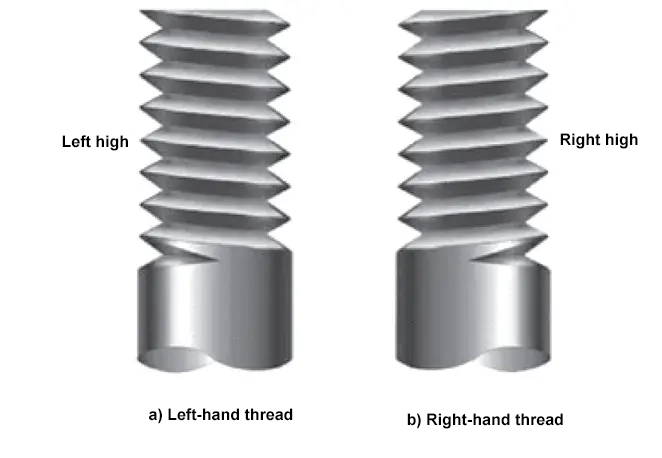

(9) Kierunek obrotów

Gwinty mogą być prawoskrętne lub lewoskrętne. Gwint prawoskrętny przesuwa się, gdy jest obracany zgodnie z ruchem wskazówek zegara, podczas gdy gwint lewoskrętny przesuwa się, gdy jest obracany przeciwnie do ruchu wskazówek zegara.

3. Profile wątków

(1) Gwinty trójkątne

Mają duży kąt gwintu, dobre właściwości samoblokujące, grubą nasadę i wysoką wytrzymałość. Są szeroko stosowane do połączeń. Typowe rodzaje obejmują gwinty metryczne, gwinty calowe i gwinty rurowe.

1) Gwinty metryczne.

W normach krajowych trójkątne gwinty metryczne o kącie gwintu α = 60° są nazywane gwintami metrycznymi, a średnica główna jest średnicą nominalną. Ta sama średnica nominalna może mieć wiele skoków, przy czym największy skok nazywany jest gwintem grubozwojnym, a pozostałe nazywane są gwintami drobnozwojnymi. Najczęściej stosowane są gwinty grube.

Gwinty drobnozwojne mają większą średnicę i mniejszy kąt pochylenia linii śrubowej, co zapewnia lepsze właściwości samoblokujące i wyższą wytrzymałość, ale są mniej odporne na zużycie i podatne na zdzieranie. Nadają się do cienkościennych części, połączeń poddawanych obciążeniom dynamicznym i mechanizmów regulacji w urządzeniach do precyzyjnego dostrajania.

2) Gwinty calowe

Mają kąt gwintu α = 55°, są mierzone w calach, a skok jest wyrażony jako liczba gwintów na cal. Występują również w wersji zgrubnej i drobnozwojnej.

3) Gwinty rurowe

Mają kąt gwintu α = 55° i zaokrąglone grzbiety. Pomiędzy współpracującymi gwintami nie ma luzu promieniowego, co zapewnia dobre właściwości uszczelniające. Średnica nominalna jest równa średnicy nominalnej rury. Są szeroko stosowane w instalacjach wodnych, gazowych, smarowania i innych.

(2) Gwinty trapezowe

Profil gwintu jest trapezem równoramiennym o kącie gwintu α = 30°. Mają one niższą wydajność niż gwinty kwadratowe, ale są łatwiejsze w produkcji, mają dobre właściwości centrujące i wyższą wytrzymałość korzenia. W przypadku stosowania nakrętek dzielonych, mogą one również wyeliminować luz spowodowany zużyciem. Dlatego są one szeroko stosowane w napędach śrubowych.

(3) Gwinty kwadratowe

Profil gwintu jest prostokątny z kątem gwintu α = 0°, a grubość gwintu wynosi połowę skoku. Mają one mniejszy równoważny współczynnik tarcia i wyższą wydajność, ale niższą wytrzymałość korzenia. Luz osiowy spowodowany zużyciem jest trudny do skompensowania, a dokładność centrowania jest niska. Są one również trudniejsze do wykończenia i rzadziej stosowane.

(4) Gwinty doczołowe

Gwinty doczołowe mają kąt boku 3° na powierzchni roboczej i kąt boku 30° na powierzchni niepracującej. Łączą w sobie wysoką wydajność gwintów kwadratowych z wysoką wytrzymałością gwintów trapezowych, ale mogą przenosić obciążenia tylko w jednym kierunku. Nadają się do napędów śrubowych z obciążeniami jednokierunkowymi, takich jak prasy śrubowe i podnośniki.

4. Oznaczenia gwintów

(1) Gwinty metryczne

1) Skok gwintów metrycznych grubozwojnych nie jest oznaczony, podczas gdy gwinty drobnozwojne muszą mieć oznaczony skok. Na przykład M20 to gwint zgrubny o skoku 2,5 mm (nieoznaczony); M20×2 to gwint drobnozwojny o skoku 2 mm (oznaczony).

2) Gwinty lewoskrętne są oznaczone symbolem LH, gwinty prawoskrętne nie są oznaczone.

3) Symbole stopni tolerancji gwintów obejmują stopnie tolerancji średnicy podziałowej i średnicy głównej. Stopnie tolerancji gwintów zewnętrznych są oznaczane małymi literami, a stopnie tolerancji gwintów wewnętrznych - dużymi literami. Na przykład M20-5g6g oznacza gwint zewnętrzny o klasie tolerancji średnicy podziałowej 5g i klasie tolerancji średnicy głównej 6g. Jeśli klasa tolerancji średnicy podziałowej i średnicy głównej jest taka sama, np. M20-7H, oznacza to, że zarówno tolerancja średnicy podziałowej, jak i średnicy głównej gwintu wewnętrznego wynosi 7H.

4) Długość gwintu metrycznego jest określana jako krótka (S), średnia (N) lub długa (L). Średnia długość gwintu (N) nie musi być oznaczana. Przykłady: M24-5g6g-L, M20×1.5-6H-S-LH lub M20×1-6g. Jeśli długość zacisku jest konkretną wartością, można ją bezpośrednio oznaczyć, na przykład M20-5g6g-40, wskazując długość zacisku 40 mm.

(2) Gwinty trapezowe

Oznaczenie jest takie samo jak w przypadku zwykłych gwintów, np. Tr40×7LH-7H-L, co oznacza gwint trapezowy o średnicy nominalnej 40 mm, skoku 7 mm, lewoskrętny, kod pasma tolerancji średnicy skoku 7H i długiej długości zarysu.

(3) 55° Nieuszczelniający gwint rurowy

W przypadku nieuszczelniających gwintów rurowych 55°, gwinty zewnętrzne mają dwa stopnie tolerancji, A i B, które należy odnotować; gwinty wewnętrzne mają tylko jeden stopień tolerancji, którego nie trzeba odnotowywać. Na przykład, G1/4 A oznacza nieuszczelniający gwint rurowy, gwint zewnętrzny, z kodem rozmiaru 1/4 i stopniem tolerancji A; G1/4 oznacza nieuszczelniający gwint rurowy, gwint wewnętrzny, z kodem rozmiaru 1/4.

5. Elementy złączne z gwintem zwykłym

Śruby, wkręty i nakrętki mogą być używane do tworzenia rozłącznych połączeń.

(1) Śruby i wkręty

Śruby i wkręty z łbem mają różne kształty łbów i mogą być używane jako śruby zaciskowe, śruby przelotowe lub śruby z łbem walcowym. dopasowanie śruby.

1) Śruby mocujące

Używane do mocowania pokryw, kołnierzy, płyt dociskowych i innych części maszyn. Głębokość wkręcania jest taka sama jak w przypadku śrub dwustronnych. Śruby cylindryczne z wewnętrznymi sześciokątami mogą być zagłębione, ale nadal mogą być dokręcane jak śruby sześciokątne.

2) Śruby przelotowe

Do blokowania wymagane są nakrętki i podkładki. Należy zwrócić uwagę na płaskość powierzchni styku łba śruby, nakrętki i podkładki.

3) Śruby mocujące

Używane do mocowania części maszyn w odpowiedniej pozycji lub przenoszenia sił bocznych. Ten typ połączenia wymaga pasowania (H7/k6), przez co jest droższy. Użycie śruby przelotowej w połączeniu z jednym lub dwoma kołkami pasowanymi jest bardziej ekonomiczne.

(2) Śruby z rowkiem

Śruby z rowkiem mają różne kształty łba. Śruby te można dokręcać wyłącznie za pomocą śrubokręta, co skutkuje mniejszą siłą dokręcania w porównaniu do śrub dokręcanych kluczem. Śruby z rowkiem krzyżowym nie mają rowka przelotowego w łbie, co nie osłabia ich wytrzymałości. Mają większą wytrzymałość, można je mocniej dokręcić i mają lepszy wygląd.

(3) Wkręty samogwintujące

Służy do mocowania znaków firmowych, tabliczek ochronnych itp. na blasze.

(4) Kołki

Śruby dwustronne składają się z końcówki wsuwanej (z fazką), trzpienia i nakrętki (górnej). Służą one temu samemu celowi, co śruby zaciskowe. Zaletą jest to, że śruby zaciskowe mogą uszkodzić gwinty po wielokrotnym poluzowaniu, podczas gdy wkładany koniec kołków zawsze można wkręcić. Aby zdemontować część zamocowaną za pomocą śrub dwustronnych, należy zdjąć tylko nakrętkę. Głębokość wkręcania powinna odpowiadać wytrzymałości materiału trzpienia, aby zapobiec jego złamaniu.

Głębokość wsuwania kołków dwustronnych

| Materiał | Stal Brąz | Żeliwo szare Metal pistoletowy | Stop aluminium | Metale miękkie Materiały izolacyjne |

| Głębokość wprowadzenia | 1d | 1.25d | 2d | 2.5d |

(5) Śruby ustalające

Śruby ustalające mają gwint na całej długości, z rowkiem na końcu do wkładania i dokręcania. Są one używane do mocowania pierścieni pozycjonujących, tulei i innych części maszyn, aby zapobiec ich przemieszczaniu lub skręcaniu. Śruby dwustronne są odmianą śrub używanych do zabezpieczania zdejmowanych części.

(6) Rodzaje orzechów

Poniższy rysunek przedstawia kilka standardowych kształtów nakrętek. Długość gwintu nakrętki ma kluczowe znaczenie dla wytrzymałości połączenia nakrętka-śruba. Długość gwintu określa liczbę nośnych zwojów gwintu. W przypadku większości nakrętek wysokość nakrętki jest równa długości gwintu. Wyjątkiem są nakrętki nieprzelotowe.

Wysokość standardowych nakrętek = 0,8 × nominalna średnica gwintu. Wysokość cienkich nakrętek 1+d.

6. Produkcja gwintów

(1) Obcinanie gwintów

Gwinty są wytwarzane w oparciu o zasadę linii śrubowych. Poniższy rysunek przedstawia gwintowanie na tokarce. Podczas obróbki, cylindryczny przedmiot obrabiany obraca się ze stałą prędkością, podczas gdy narzędzie skrawające porusza się osiowo ze stałą prędkością w kontakcie z przedmiotem obrabianym, tworząc spiralny ruch końcówki narzędzia względem przedmiotu obrabianego. Ze względu na różne kształty krawędzi skrawających, kształt przekroju poprzecznego usuwanego materiału na powierzchni przedmiotu obrabianego jest różny, co pozwala na wytwarzanie różnych typów gwintów.

Inne metody produkcji gwintów obejmują: gwintowanie dla gwintów wewnętrznych, gwintowanie matrycowe dla gwintów zewnętrznych; formowanie gwintów; walcowanie gwintów; frezowanie, szlifowanie i docieranie gwintów itp.

(2) Gwintowanie i gwintowanie matrycowe

Gwintowanie to proces nacinania gwintów wewnętrznych w otworze za pomocą gwintownika; gwintowanie matrycowe to proces nacinania gwintów zewnętrznych na pręcie lub rurze za pomocą matrycy.

1) Wspólne narzędzia

① Gwintowniki i klucze do gwintowników

Gwintowniki to specjalistyczne narzędzia skrawające do gwintowania. Mają prostą konstrukcję, są łatwe w użyciu i są szeroko stosowane do produkcji gwintów wewnętrznych o niewielkich rozmiarach. Gwintowniki można sklasyfikować jako gwintowniki grubozębne i gwintowniki drobnozębne w oparciu o rozmiar zęba; oraz jako gwintowniki nakrętkowe, gwintowniki matrycowe, gwintowniki stożkowe, gwintowniki trapezowe itp. w oparciu o funkcję.

Klucze do gwintowników to narzędzia używane do chwytania kwadratowego końca gwintownika i obracania go w celu cięcia.

② Matryce i zapasy matryc

Narzynki są narzędziami do nacinania gwintów zewnętrznych i występują w wersji stałej i dzielonej. Powszechnie stosowane są matryce stałe, ze stożkowymi sekcjami 60° na obu końcach otworu, które tworzą część tnącą matrycy, podczas gdy tylne zęby służą jako prowadnice.

Stojaki matrycowe to narzędzia do przechowywania matryc, przy czym różne rozmiary matryc mają odpowiednie stojaki matrycowe.

2) Metody gwintowania

- Przed gwintowaniem należy wywiercić otwór pilotażowy. Średnica otworu pilotażowego może zostać wybrana na podstawie odpowiednich instrukcji lub obliczona za pomocą wzoru.

- Przed gwintowaniem należy sfazować wejście do otworu, aby ułatwić pozycjonowanie i wprowadzenie gwintownika.

- Rozpoczynając gwintowanie, użyj prawej dłoni, aby nacisnąć środek klucza do gwintowników, wywieraj nacisk wzdłuż osi gwintownika, a lewą ręką obracaj zgodnie z ruchem wskazówek zegara.

- Sprawdź pionowość. Po obróceniu kranu o 1-2 obroty, użyj kwadratu, aby sprawdzić prostopadłość między kranem a powierzchnią czołową otworu. Jeśli nie jest prostopadła, należy ją natychmiast poprawić. Możesz sprawdzić wzrokowo i użyć linijki kwadratowej, aby sprawdzić z dwóch kierunków, czy jest pionowa.

- Gwintowanie. Gdy gwintownik zacznie nacinać, a część prowadząca wejdzie w obrabiany przedmiot, można obrócić uchwyt równolegle bez wywierania nacisku. W tym czasie co 1-2 obroty należy cofnąć się o 1/4 obrotu, aby rozbić wióry i zapobiec uszkodzeniu gwintu. Podczas gwintowania należy dodawać płyn chłodząco-smarujący.

- Usuwanie wiórów. W przypadku otworów nieprzelotowych, oprócz oznaczenia głębokości na gwintowniku, należy często wycofywać gwintownik, aby usunąć wióry.

3) Metoda gwintowania gwintów zewnętrznych

- Najpierw określ średnicę pręta. Jeśli jest zbyt duża, trudno będzie ją nagwintować; jeśli zbyt mała, gwinty się nie utworzą. Można to obliczyć za pomocą wzoru.

- Początkowa technika gwintowania jest taka sama jak w przypadku gwintowania gwintów wewnętrznych.

- Podczas gwintowania należy trzymać matrycę prostopadle do pręta. Sfazuj pręt pod kątem od 30° do 45°. Technika jest taka sama jak w przypadku gwintowania. Podczas obracania należy wywierać nacisk. Po wcięciu części prowadzącej obróć uchwyt równolegle obiema rękami. Często obracaj, aby rozbić wióry i dodać płyn tnący.

7. Połączenia gwintowane

(1) Połączenia śrubowe

Podział na zwykłe połączenia śrubowe i precyzyjne połączenia śrubowe.

1) W przypadku zwykłych połączeń śrubowych łączone części nie są zbyt grube. Śruba ma łeb, otwór przelotowy nie jest gwintowany, a śruba przechodzi przez otwór i łączy się z nakrętką. Po montażu pomiędzy otworem a śrubą pozostaje luz, który nie może zniknąć podczas pracy. Konstrukcja jest prosta, łatwa w montażu i demontażu, może być montowana wielokrotnie i jest szeroko stosowana.

2) Precyzyjne połączenia śrubowe nie mają luzu po montażu i przenoszą głównie obciążenia boczne. Mogą być również używane do pozycjonowania. Wykorzystują podstawowy system otworów z rozwierconymi otworami do połączeń śrubowych (np. H7/m6, H7/n6).

(2) Podwójne połączenia kołkowe

Śruba nie ma łba, lecz gwinty na obu końcach. Podczas montażu jeden koniec jest wkręcany w łączoną część, a drugi koniec jest wyposażony w nakrętkę. Nadaje się do sytuacji, w których konieczny jest częsty demontaż, a jedna z połączonych części jest grubsza. Podczas demontażu należy usunąć tylko nakrętkę bez odkręcania śruby dwustronnej z połączonej części.

(3) Połączenia śrubowe

Nadaje się do sytuacji, w których jedna z połączonych części (z gwintowanym otworem na górze) nie wymaga częstego montażu i demontażu, ma łeb śruby na jednym końcu, nie wymaga nakrętki i przenosi stosunkowo niewielkie obciążenia.

(4) Połączenia śrubowe

Po dokręceniu koniec śruby dociska się do powierzchni innej części lub obraca się w odpowiednim wycięciu w części, aby ustalić względne położenie części. Może przenosić niewielkie siły osiowe lub momenty obrotowe.

8. Blokada gwintu

Jeśli połączenia gwintowane są używane w miejscach narażonych na wstrząsy, uderzenia lub wibracje, śruby mogą się poluzować. Połączenia te muszą być zabezpieczone w miejscach związanych z bezpieczeństwem osobistym. Zgodnie z przepisami bezpieczeństwa, blokady muszą być stosowane w miejscach takich jak samochody, windy, koleje, kolejki linowe, wentylatory elektryczne itp. Główne środki zapobiegające poluzowaniu są następujące.

(1) Blokada cierna

Najczęściej stosowana metoda zapobiegająca luzowaniu. Metoda ta wytwarza normalne ciśnienie między parami gwintów, które nie zmienia się pod wpływem sił zewnętrznych, generując siłę tarcia, która zapobiega względnemu obrotowi par gwintów. To normalne ciśnienie można uzyskać poprzez osiowe lub jednoczesne dwukierunkowe ściskanie par gwintów, ale nie może ono całkowicie zapobiec poluzowaniu. Metody takie jak elastyczne podkładki, podwójne nakrętki, nakrętki samozabezpieczające i nylonowe nakrętki zabezpieczające należą do blokad ciernych.

(2) Blokada mechaniczna

Bezpośrednio ogranicza względny obrót par gwintowanych za pomocą zatyczki. Połączenie można zdemontować dopiero po usunięciu zatyczki. Metody obejmują użycie zawleczek z nakrętkami szczelinowymi, drutu łączącego i podkładek blokujących.

(3) Stała blokada

Po dokręceniu stosuje się metody takie jak kulkowanie, spawanie lub klejenie, aby para gwintów straciła swoje właściwości kinematyczne i stała się nierozłącznym połączeniem. Cechą charakterystyczną jest to, że śruba może być użyta tylko raz, a demontaż jest bardzo trudny. Para gwintów musi zostać zniszczona w celu demontażu.

XII. Cięcie gazowe

Cięcie gazowe odnosi się do cięcia termicznego materiałów przy użyciu płomieni wytwarzanych przez spalanie gazów palnych zmieszanych z tlenem, znanego również jako cięcie tlenowe lub cięcie płomieniowe. Cięcie gazowe jest powszechnie stosowaną metodą cięcia termicznego metali w różnych sektorach przemysłu. Ręczne cięcie gazowe jest elastyczne i wygodne oraz jest niezbędną metodą procesową do sporadycznego cięcia materiałów, demontażu odpadów, prac instalacyjnych i demontażowych w fabrykach.

1. Proces cięcia gazowego

Cięcie i kształtowanie odbywa się przy użyciu płomieni gazowo-tlenowych do cięcia materiałów. Warunkiem jest, aby materiał mógł się zapalić i spalić poniżej swojej temperatury topnienia. Stale o zawartości węgla poniżej 1,6% (ułamek masowy) mogą spełniać ten warunek, ponieważ ich temperatura topnienia wynosi 1500°C, czyli więcej niż temperatura topnienia tlenków wynosząca 1350°C, więc tylko tlenki topią się i są wydmuchiwane ze stopionego szwu.

Wraz ze wzrostem zawartości węgla w stali spada jej temperatura topnienia. Stal o zawartości węgla większej niż 1,6% (ułamek masowy) nie nadaje się do cięcia gazowego.

2. Palnik do cięcia

Zadaniem palnika do cięcia jest mieszanie tlenu i acetylenu w proporcjach tworzących płomień podgrzewający, a następnie podawanie strumienia czystego tlenu pod wysokim ciśnieniem na cięty przedmiot, powodując spalanie ciętego metalu w strumieniu tlenu. Strumień tlenu zdmuchuje stopiony żużel produktów spalania, tworząc szczelinę cięcia. Palnik tnący jest głównym narzędziem do cięcia gazowego elementów.

3. Operacja cięcia

Określ odległość dyszy od przedmiotu obrabianego, upewniając się, że stożek płomienia nie dotyka przedmiotu obrabianego. Gdy punkt cięcia osiągnie żarzenie, otwórz zawór tlenu, aby rozpocząć cięcie.

Prędkość cięciaOdległość dysz, rozmiar dysz tnących i grzewczych oraz ciśnienie tlenu powinny być dobrane w oparciu o grubość materiału.

4. Zakres zastosowania

Cięcie gazowe jest stosowane głównie w produkcji kontenerów, produkcji konstrukcji stalowych, produkcji maszyn, przemyśle stoczniowym, przetwarzaniu odpadów, układaniu rurociągów itp.

XIII. Spawanie

Spawanie to metoda przetwarzania i łączenia, która pozwala uzyskać wiązanie atomowe między dwoma przedmiotami obrabianymi poprzez ogrzewanie, docisk lub obie te metody. Spawanie jest szeroko stosowane i może być stosowane zarówno do metali, jak i niemetali.

Technologia spawania jest stosowana głównie do materiałów metalowych. Typowe metody obejmują spawanie łukowe, Spawanie TIG, CO2 spawanie w osłonie gazów ochronnych, spawanie tlenowo-acetylenowe, spawanie laserowe, spawanie elektrożużlowe i wiele innych. Spawać można również materiały niemetalowe, takie jak tworzywa sztuczne. Istnieje ponad 40 rodzajów metali metody spawaniadzieli się głównie na trzy kategorie: spawanie, spawanie ciśnieniowe i lutowanie twarde.

1. Spawanie

Spawanie termojądrowe to metoda polegająca na podgrzaniu powierzchni styku spawanych elementów do stanu stopionego i zakończeniu spawania bez stosowania docisku. Podczas spawania, źródło ciepła szybko nagrzewa i topi powierzchnię styku dwóch spawanych elementów, tworząc jeziorko spawalnicze. Stopione jeziorko przesuwa się do przodu wraz ze źródłem ciepła, a po schłodzeniu tworzy ciągły szew spawalniczy, który łączy dwa elementy w jeden.

Podczas procesu spawania, jeśli atmosfera bezpośrednio styka się z wysokotemperaturowym stopionym jeziorkiem spawalniczym, tlen zawarty w atmosferze utlenia metal i różne pierwiastki stopowe. Azot i para wodna z atmosfery przedostające się do jeziorka stopionego metalu będą również tworzyć pory, wtrącenia, pęknięcia i inne defekty w spoinie podczas późniejszego procesu chłodzenia, pogarszając jakość i wydajność spoiny.

Spawanie termojądrowe dzieli się dalej na spawanie elektrodą topliwą i spawanie elektrodą nietopliwą, w których źródłem ciepła jest łuk elektryczny.

2. Spawanie ciśnieniowe

Zgrzewanie ciśnieniowe to metoda spawania polegająca na uzyskaniu wiązania atomowego między dwoma elementami w stanie stałym w warunkach ciśnienia, znana również jako zgrzewanie w stanie stałym. Powszechnie stosowanym procesem zgrzewania ciśnieniowego jest zgrzewanie oporowe doczołowe, w którym temperatura wzrasta z powodu wysokiej rezystancji, gdy prąd przepływa przez końce połączenia dwóch elementów. Po podgrzaniu do stanu plastycznego są one łączone w jedną całość pod ciśnieniem osiowym. Cechą charakterystyczną zgrzewania ciśnieniowego jest to, że ciśnienie jest stosowane podczas procesu zgrzewania bez dodawania materiału wypełniającego.

3. Lutowanie

Lutowanie twarde to metoda wykorzystująca materiały metalowe o niższej temperaturze topnienia niż przedmiot obrabiany jako materiał wypełniający. Przedmiot obrabiany i materiał lutowniczy są podgrzewane do temperatury wyższej niż temperatura topnienia materiału lutowniczego, ale niższej niż temperatura topnienia przedmiotu obrabianego. Wykorzystuje płynny materiał lutowniczy do zwilżenia przedmiotu obrabianego, wypełnienia szczeliny międzyfazowej i osiągnięcia wzajemnej dyfuzji atomowej z przedmiotem obrabianym, realizując w ten sposób spawanie.

XIV. Nitowanie

1. Zasada

Nitowanie to proces wykorzystujący siłę osiową do zagęszczenia trzonu nitu wewnątrz otworu nitowanego części i utworzenia łba nitu, łączącego ze sobą dwie lub więcej części.

(1) Nitowanie na zimno

Nitowanie wykonywane przy użyciu nitów w temperaturze pokojowej. Jeśli używane są nity stalowe, przed nitowaniem na zimno należy je najpierw poddać wyżarzaniu, aby poprawić plastyczność nitów.

(2) Nitowanie na gorąco

Nitowanie na gorąco nie jest spawaniem; zmienia lub nawet stapia obszary połączenia dwóch metali poprzez podniesienie temperatury.

(3) Materiały nitów

Muszą mieć pewną plastyczność i wytrzymałość, wykonane ze stali zabitej i półzabitej o wytrzymałości 340-520 MPa, miedzi, stopów miedzi, aluminium i tworzyw sztucznych. Aby zapobiec rdzewieniu, w miarę możliwości należy wybierać materiały podobne do materiału bazowego.

2. Proces nitowania

Proces nitowania: Wiercenie otworów - (pogłębianie) - (usuwanie zadziorów) - Wkładanie nitu - Podkładanie (pręt bijakowy) - Przytrzymywanie nitu - Formowanie za pomocą nitownicy (lub ręcznie - Wzmacnianie - Zagęszczanie - Formowanie w kształt kopuły).

3. Połączenia nitowane

Połączenia nitowane są formą połączenia między częściami. Połączenie zakładkowe to nitowanie nakładających się na siebie stalowych płyt. Nitowanie nakładkowe odnosi się do wyrównywania krawędzi części i nitowania ich razem z jedną lub dwiema nakładkami.

Nity mogą być rozmieszczone w jednym lub wielu rzędach, przy czym wiele rzędów może być równoległych lub przesuniętych względem siebie.

- Specjalna metoda nitowania - nitowanie płaskie. Stosowana do nitowania cienkich blach, z wieloma różnymi formami nitowania.

- Nity drążone. Mogą być używane do nitowania cienkich płyt, kartonu i skóry.

- Metoda nitowania jednostronnego. Stosowana w miejscach, w których nitowanie można wykonać tylko z jednej strony, przy użyciu nitów zrywalnych z przebijakami lub nitów zrywalnych na gorąco.

4. Wady nitowania

Wady zmniejszają wytrzymałość nitów i ich przyczepność. Główne wady nitowania obejmują niewspółosiowe otwory, wygięte nity, zbyt duże otwory na nity, zbyt luźne lub zbyt ciasne nity oraz zbyt krótkie nity.

XV. Klejenie (metal, plastik)

Klejenie odnosi się do łączenia dwóch elementów za pomocą warstwy kleju.

Technologia łączenia metali to technika łączenia stałych interfejsów metal-metal i metal-niemetal za pomocą metalowych środków naprawczych. Siła wiązania jest sumą fizycznych sił łączących i chemicznych sił łączących. Interfejs łączący może nie tylko przenosić naprężenia, ale także uszczelniać i zapobiegać korozji. Powierzchnia i ogólna struktura mogą być poddawane obróbce mechanicznej, takiej jak toczenie, wiercenie i frezowanie.

1. Klasyfikacja klejów

Istnieje wiele rodzajów klejów, które zazwyczaj można sklasyfikować w następujący sposób:

(1) Klasyfikacja według źródła materiału

1) Naturalne kleje

Pochodzi z substancji występujących w przyrodzie, w tym klejów biologicznych, takich jak skrobia, białko, dekstryna, klej zwierzęcy, szelak, klej do skór, kalafonia; a także kleje mineralne, takie jak asfalt.

2) Sztuczne kleje

Są to substancje wytworzone, w tym kleje nieorganiczne, takie jak szkło wodne, oraz kleje organiczne, takie jak żywice syntetyczne i kauczuki syntetyczne.

(2) Klasyfikacja według charakterystyki użytkowania

1) Kleje rozpuszczalne w wodzie

Kleje wykorzystujące wodę jako rozpuszczalnik, w tym głównie skrobia, dekstryna, alkohol poliwinylowy, karboksymetyloceluloza itp.

2) Kleje topliwe

Są to stałe kleje, które są stosowane po stopieniu przez ogrzewanie. Zasadniczo można stosować żywice termoplastyczne, takie jak poliuretan, polistyren, poliakrylan, kopolimer etylenu i octanu winylu itp.

3) Kleje na bazie rozpuszczalników

Kleje nierozpuszczalne w wodzie, ale rozpuszczalne w niektórych rozpuszczalnikach, takich jak szelak, kauczuk butylowy itp.

4) Kleje emulsyjne

Często zawieszone w wodzie, takie jak żywica polioctanu winylu, żywica akrylowa, guma chlorowana itp.

5) Bezrozpuszczalnikowe kleje w płynie

Są to lepkie ciecze w temperaturze pokojowej, takie jak żywice epoksydowe.

2. Zasady przyczepności

Skuteczność klejów zależy od siły adhezji między klejem a przedmiotem obrabianym oraz siły kohezji wewnątrz kleju.

3. Działanie adhezyjne

(1) Obróbka wstępna

Powierzchnię klejenia należy dokładnie oczyścić, usuwając brud i tłuszcz, aby cząsteczki kleju mogły ściśle przylegać do materiału. Powierzchnię można również zszorstkować za pomocą papieru ściernego, piaskowania lub trawienia kwasem, aby zwiększyć obszar przyczepności.

(2) Proces łączenia

Klejenie wymaga solidnego umieszczenia klejonych części. Obie strony chropowatych powierzchni powinny być pokryte klejem i środkiem utwardzającym, podczas gdy gładkie powierzchnie wymagają pokrycia tylko z jednej strony. Warstwa kleju powinna mieć grubość 25-100 μm. Dwie połączone części nie powinny być poruszane przed całkowitym utwardzeniem. W przypadku stosowania żywicy epoksydowej nie jest wymagane ciśnienie zewnętrzne, ponieważ wystarczy jej własne ciśnienie.

4. Struktura i formy wiązań

Warstwę kleju można rozerwać za pomocą narzędzia do ściągania. Jeśli się to nie powiedzie, należy podgrzać do około 120°C za pomocą palnika przed pociągnięciem.

XVI. Klucz i połączenia pinowe

1. Kluczowe połączenia

Klucze są standardowymi częściami używanymi do łączenia wałów i części przekładni na wale (takich jak koła zębate, koła pasowe) w celu przenoszenia momentu obrotowego. Ich dwie powierzchnie boczne i dolna powierzchnia stykają się z obrabianym przedmiotem, a ich struktura jest prosta.

(1) Klucze równoległe

1) Wspólne klucze równoległe

① Rodzaje popularnych kluczy równoległych

Klucze są częściami standardowymi. Popularne klucze równoległe dzielą się na trzy typy: A (okrągła główka), B (kwadratowa główka) i C (półokrągła główka).

② Oznaczenie wspólnych kluczy równoległych

Nominalnym rozmiarem wpustu jest średnica wału. Wymiary typowych wpustów równoległych i wymiary przekroju rowków wpustowych można znaleźć w odpowiednich normach krajowych w oparciu o nominalną średnicę wału.

W oznaczeniach zwykłych kluczy równoległych można pominąć "A" dla kluczy równoległych typu A, natomiast "B" lub "C" należy oznaczyć dla kluczy równoległych typu B i C.

③ Podłączenie wspólnych kluczy równoległych

Przykładowe oznaczenie dla zwykłego klucza równoległego: Klucz równoległy typu B o szerokości b=16mm, wysokości h=10mm, długości L=100mm jest oznaczony jako: GB/T 1096 Klucz B16×10×100

2) Klawisze piórkowe i przesuwane

① Klucze piórkowe

Zamocowany na wale, umożliwiający częściom na wale przesuwanie się wzdłuż osi podczas pracy.

② Klawisze przesuwne

Zamocowana w piaście, podczas pracy porusza się wzdłuż rowka wpustowego na wale razem z piastą.

(2) Połączenia klucza Woodruffa

Klucze Woodruffa są również standardowymi kluczami, a ich wymiary można znaleźć w odpowiednich normach w oparciu o nominalną średnicę wału.

Przykładowe oznaczenie klucza trzpieniowego: Klucz Woodruffa o szerokości b=6mm, wysokości h=10mm, średnicy D=25mm jest oznaczony jako: GB/T 1099.1

Klucz 6×10×25

(3) Klucze klinowe

Klucze klinowe dzielą się na zwykłe klucze klinowe i hakowe klucze klinowe. Kliny zwykłe dzielą się dalej na typy A, B i C. Górna powierzchnia klinów ma nachylenie 1:100. Podczas pracy wpusty klinowe przenoszą ruch i moc poprzez tarcie generowane przez ściskanie między górną i dolną powierzchnią a rowkami wału i koła.

Przykłady oznaczeń kluczy klinowych:

Typowy klucz klinowy typu A o szerokości b=16mm, wysokości h=10mm, długości L=100mm jest oznaczony jako: GB/T 1564 Klucz 16×100

Typowy klucz klinowy typu B o szerokości b=16mm, wysokości h=10mm, długości L=100mm jest oznaczony jako: GB/T 1564 Klucz B16×100

Typowy klucz klinowy typu C o szerokości b=16mm, wysokości h=10mm, długości L=100mm jest oznaczony jako: GB/T 1564 Klucz C16×100

(4) Spliny

1) Przegląd

Osiowe części łączące utworzone z wielu występów i rowków na wale i piaście. Połączenia wielowypustowe składają się z wielowypustów wewnętrznych i zewnętrznych. Zarówno wewnętrzne, jak i zewnętrzne wielowypusty są częściami wielozębnymi, z wewnętrznymi wielowypustami na wewnętrznej powierzchni cylindrycznej i zewnętrznymi wielowypustami na zewnętrznej powierzchni cylindrycznej. Wielowypusty są konstrukcjami standardowymi.

2) Charakterystyka splajnów

- Ze względu na płytkie rowki, koncentracja naprężeń u nasady zębów jest mniejsza, co skutkuje mniejszym osłabieniem wału i wytrzymałości piasty.

- Przy większej liczbie zębów całkowita powierzchnia styku jest większa, co pozwala na przenoszenie większych obciążeń.

- Lepsze centrowanie części na wale, co jest ważne w przypadku szybkich i precyzyjnych maszyn.

- Dobre wskazówki, które są ważne dla dynamicznych połączeń.

- Metody szlifowania mogą być stosowane w celu poprawy dokładności obróbki i jakości połączeń.

- Proces produkcyjny jest stosunkowo złożony, czasami wymaga specjalistycznego sprzętu, co skutkuje wyższymi kosztami.

3) Odpowiednie zastosowania

Połączenia wymagające wysokiej dokładności centrowania, przenoszenia dużych momentów obrotowych lub częstego przesuwania. Odpowiednie do szybkich wałów i mechanizmów o wysokich wymaganiach dotyczących współosiowości.

2. Połączenia pinów

(1) Funkcje i klasyfikacje pinów

Kołki przechodzą przez otwory w dwóch częściach, pełniąc głównie funkcje pozycjonowania, łączenia i prowadzenia.