Wszystkie obrabiarki wykorzystujące materiały ścierne i narzędzia szlifierskie (takie jak ściernice, taśmy ścierne, kamienie szlifierskie i materiały ścierne) jako narzędzia do cięcia przedmiotów obrabianych należą do kategorii szlifierek. Każda metoda obróbki, która wykorzystuje ściernice i inne materiały ścierne lub narzędzia szlifierskie na szlifierkach do cięcia przedmiotów obrabianych, dzięki czemu spełniają one wcześniej określone wymagania pod względem kształtu, precyzji i jakości powierzchni, jest określana jako szlifowanie.

I. Charakterystyka i zakres procesu szlifowania

1. Charakterystyka szlifowania

(1) Nieregularne krawędzie tnące

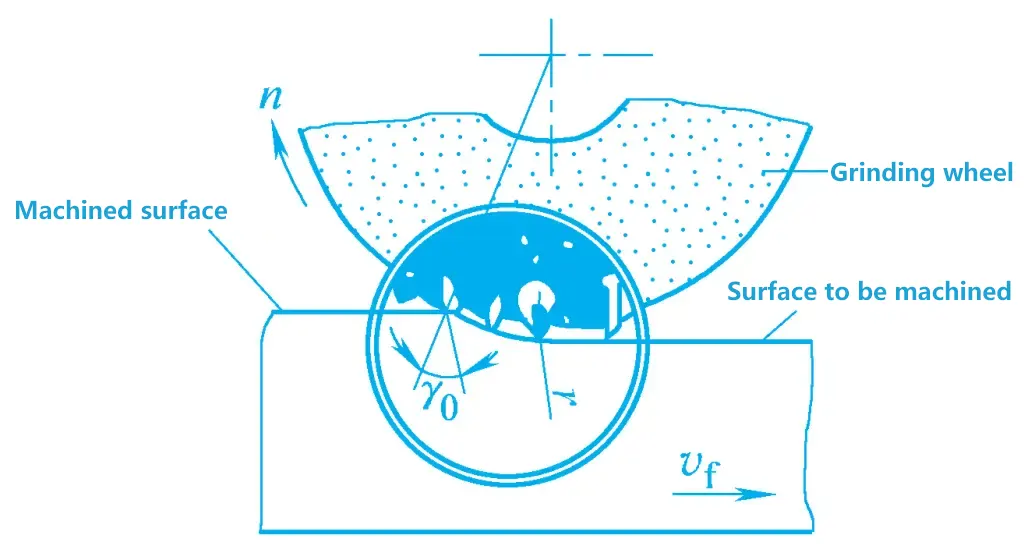

Każde ziarno ścierne na powierzchni ściernicy działa jak narzędzie tnące, a kształt, rozmiar i rozmieszczenie krawędzi tnących jest nieregularne i przypadkowe. Zazwyczaj cięcie wymaga dużego ujemnego kąta natarcia i małego kąta luzu.

(2) Małe zaangażowanie pleców, wysoka jakość przetwarzania

Ogólnie rzecz biorąc, sprzężenie zwrotne podczas szlifowania jest niewielkie, a warstwa metalu usuwana w jednym skoku jest cienka. Poziom tolerancji wymiarowej obróbki szlifierskiej wynosi IT7~IT5 i chropowatość powierzchni wynosi Ra0,8 ~ 0,2 μm. Stosując precyzyjne metody szlifowania, wartość chropowatości powierzchni może osiągnąć Ra0,1 ~ 0,006 μm.

(3) Duża prędkość szlifowania, wysoka temperatura

Ogólna prędkość szlifowania wynosi około 35 m/s i może osiągnąć 60 m/s podczas szlifowania z dużą prędkością. Obecnie prędkość szlifowania wzrosła do 120 m/s. Jednak podczas procesu szlifowania ściernica wywiera silny nacisk i tarcie na obrabiany przedmiot, generując dużą ilość ciepła cięcia, przy chwilowej temperaturze w obszarze szlifowania sięgającej około 1000 ℃.

W praktyce produkcyjnej środki mające na celu obniżenie temperatury cięcia podczas szlifowania obejmują dodanie dużej ilości płyn tnący, zmniejszając sprzężenie zwrotne, odpowiednio zmniejszając prędkość ściernicy i zwiększając prędkość przedmiotu obrabianego.

(4) Duża zdolność adaptacji procesu szlifowania

Jeśli chodzi o materiały obrabianego przedmiotu, szlifowanie może przetwarzać zarówno miękkie, jak i twarde materiały; jeśli chodzi o powierzchnie obrabianego przedmiotu, można szlifować wiele powierzchni.

(5) Samoostrzenie tarczy szlifierskiej

Podczas procesu szlifowania ziarna ścierne na powierzchni ściernicy stopniowo się stępiają. Opór skrawania działający na ziarna ścierne wzrasta, powodując pękanie i odpadanie tępych ziaren, odsłaniając ostre krawędzie tnące do dalszego cięcia. Jest to zjawisko samoostrzenia się ściernicy, które utrzymuje dobrą wydajność cięcia.

(6) Duża promieniowa siła szlifowania

Podczas szlifowania, ponieważ wiele ziaren ściernych uczestniczy w szlifowaniu w tym samym czasie i tnie z ujemnym kątem natarcia, promieniowa siła szlifowania jest bardzo duża, zwykle 1,5 ~ 3 razy większa od siły stycznej. Dlatego też, podczas szlifowania części wału, podpory środkowe są zwykle stosowane w celu poprawy sztywności przedmiotu obrabianego i zmniejszenia błędów obróbki spowodowanych odkształceniem. W końcowym etapie szlifowania, lekkie szlifowanie bez posuwu promieniowego jest zwykle wykonywane określoną liczbę razy.

2. Zakres zastosowania szlifowania

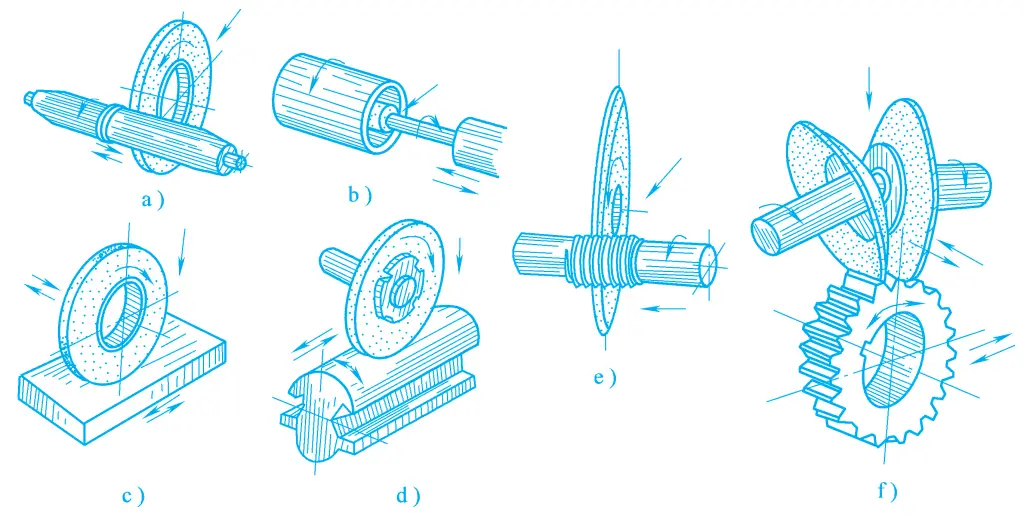

Zakres zastosowania szlifowania jest bardzo szeroki, umożliwiając obróbkę wewnętrznych i zewnętrznych powierzchni cylindrycznych, wewnętrznych i zewnętrznych powierzchni stożkowych, powierzchni płaskich, powierzchni kształtowych i powierzchni łączonych itp.

a) Zewnętrzne szlifowanie cylindryczne

b) Szlifowanie wewnętrzne

c) Szlifowanie powierzchni

d) Szlifowanie form

e) Szlifowanie gwintów

f) Szlifowanie kół zębatych

Obecnie szlifowanie jest stosowane głównie do obróbki wykańczającej, hartowanych przedmiotów obrabianych i innych specjalnych materiałów o wysokiej twardości, które mogą być obrabiane prawie wyłącznie przez szlifowanie. Ponadto szlifowanie może być również wykorzystywane do obróbki zgrubnej, takiej jak zgrubne szlifowanie powierzchni przedmiotu obrabianego, usuwanie twardej skóry ze stalowych wlewków i odlewów, czyszczenie zadziorów na odkuwkach, polerowanie wrót i pionów na odlewach, a także może wykorzystywać cienkie ściernice do cięcia profili o różnych twardościach.

Ze względu na rosnącą liczbę precyzyjnych, hartowanych części w nowoczesnych maszynach, udział szlifowania w produkcji nowoczesnych maszyn rośnie. Co więcej, wraz z rozwojem technologii produkcji precyzyjnych półfabrykatów i zastosowaniem wysokowydajnych metod szlifowania, stało się możliwe, aby niektóre części były wykańczane bezpośrednio przez szlifowanie, co sprawi, że zastosowanie szlifowania stanie się bardziej powszechne.

II. Szlifierki

Szlifierki są najbardziej zróżnicowanym typem obrabiarek, zajmującym bardzo ważną pozycję w przemyśle maszynowym. Oprócz obróbki materiałów hartowanych i innych materiałów o wysokiej twardości, obróbka części o klasie tolerancji większej niż IT7 na szlifierce jest znacznie łatwiejsza niż na innych obrabiarkach, a także bardzo ekonomiczna. Możliwość łatwego uzyskania wysokiej precyzji szlifowania wynika z faktu, że narzędzie szlifierskie może odcinać bardzo cienkie naddatki podczas obróbki wykańczającej.

Dodatkowo, wrzeciono szlifierki wykorzystuje dynamiczne łożyska ciśnieniowe lub hydrostatyczne, które charakteryzują się wysoką dokładnością obrotu i odpornością na wibracje. Ruch posuwowy szlifierki często wykorzystuje płynną przekładnię hydrauliczną w połączeniu ze sterowaniem elektrycznym w celu uzyskania półautomatycznej i automatycznej pracy. Dzięki zastosowaniu automatycznych urządzeń pomiarowych w szlifierkach, niezawodność jakości obróbki szlifierskiej znacznie wzrosła.

1. Rodzaje szlifierek

Istnieje wiele rodzajów szlifierek, wśród których główne typy obejmują następujące:

(1) Szlifierki do zewnętrznego szlifowania cylindrycznego

Zewnętrzne szlifierki cylindryczne obejmują uniwersalne zewnętrzne szlifierki cylindryczne, zwykłe zewnętrzne szlifierki cylindryczne, bezkłowe zewnętrzne szlifierki cylindryczne itp.

Uniwersalna zewnętrzna szlifierka cylindryczna typu M1432A to uniwersalna zewnętrzna szlifierka cylindryczna o zwykłym poziomie precyzji, która została znacznie ulepszona. Jest ona używana głównie do szlifowania zewnętrznych cylindrycznych i wewnętrznych otworów cylindrycznych lub stożkowych części o klasach tolerancji od IT6 do IT7, o maksymalnej średnicy zewnętrznej 320 mm i maksymalnej średnicy wewnętrznej otworu 100 mm, a także może szlifować ramiona, powierzchnie czołowe i zaokrąglone rogi stopniowanych wałów.

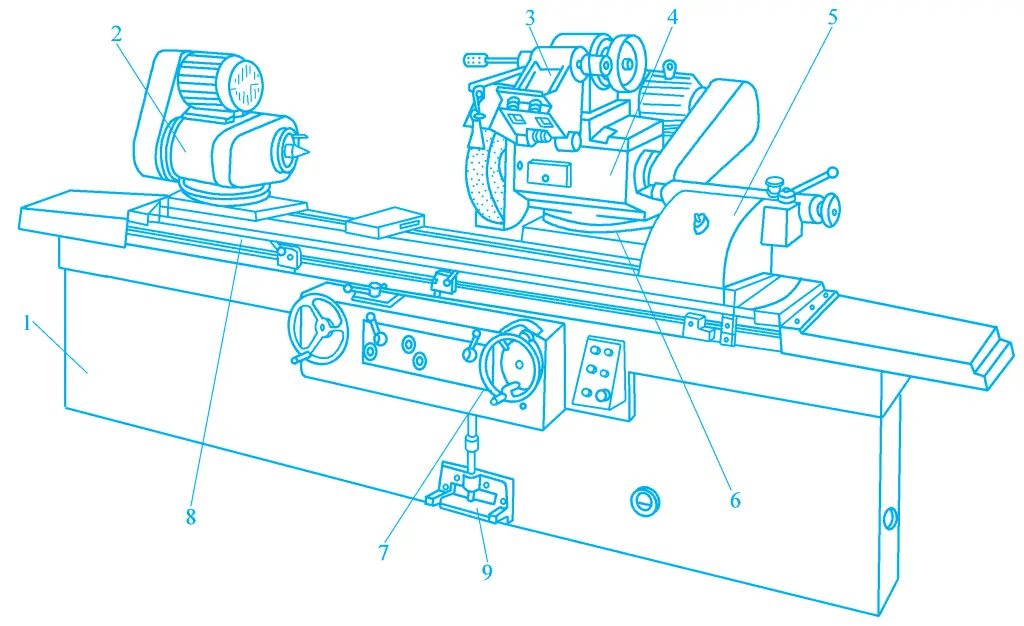

Wartości chropowatości powierzchni wynoszą od Ra1,25 do 0,08 μm. Maszyna ta ma szeroki zakres procesów, ale niską produktywność, nadaje się do produkcji jednoczęściowej, małoseryjnej lub do użytku w warsztatach narzędziowych i warsztatach naprawy maszyn. Rysunek 2 przedstawia uniwersalną zewnętrzną szlifierkę cylindryczną typu M1432A, która składa się z następujących głównych części.

1-osobowe

2-Headstock

3 - Wewnętrzne urządzenie szlifujące

4-kołowa głowica

5-Końcówka

6-przesuwne siodełko

7-Kółko ręczne

8-Stół roboczy

9-stopowa płytka sterująca pedałami

1) Łóżko

Łoże jest podstawowym elementem nośnym szlifierki, wyposażonym w takie elementy jak wrzeciennik, rama ściernicy, konik i stół roboczy. Wewnątrz łoża znajdują się siłowniki hydrauliczne i inne elementy hydrauliczne, które napędzają ruch stołu roboczego i siodła poprzecznego.

2) Główka

Wrzeciennik służy do mocowania przedmiotu obrabianego i napędzania jego obrotu. Gdy korpus wrzeciennika obraca się pod kątem, można szlifować krótką stożkową powierzchnię; gdy wrzeciennik obraca się o 90° w kierunku przeciwnym do ruchu wskazówek zegara w płaszczyźnie poziomej, można szlifować małą płaską powierzchnię.

3) Przystawka do szlifowania wewnętrznego

Przystawka do szlifowania wewnętrznego służy do podtrzymywania elementu wrzeciona ściernicy do szlifowania otworów wewnętrznych, napędzanego przez oddzielny silnik ściernicy wewnętrznej.

4) Rama ściernicy

Rama ściernicy służy do podtrzymywania i przenoszenia szybkich obrotów wrzeciona ściernicy. Rama ściernicy jest zamontowana na siodełku, a podczas szlifowania krótkiego stożka położenie ramy ściernicy można regulować w zakresie ±30° pod określonym kątem.

5) Konik

Funkcją konika jest podtrzymywanie przedmiotu obrabianego wraz z końcówką (tylną końcówką) zamontowaną na tulei konika i przednią końcówką na wrzecionie wrzeciennika, w celu uzyskania precyzyjnego pozycjonowania przedmiotu obrabianego.

Konik wykorzystuje siłę sprężyny, aby mocno docisnąć obrabiany przedmiot, automatycznie kompensując wydłużenie obrabianego przedmiotu z powodu rozszerzalności cieplnej podczas procesu szlifowania, unikając deformacji zginania obrabianego przedmiotu i nadmiernego zużycia otworu końcówki. Cofanie tulei konika może być ręczne lub napędzane hydraulicznie.

6) Siodło i mechanizm podawania poprzecznego

Obracając pokrętło posuwu poprzecznego, mechanizm posuwu poprzecznego napędza siodło i ramę ściernicy, aby poruszały się na boki. Urządzenie hydrauliczne może być również wykorzystywane do szybkiego przesuwania i cofania ramy ściernicy lub okresowego automatycznego posuwu cięcia.

7) Stół roboczy

Stół roboczy składa się z dwóch warstw, przy czym górny stół roboczy może obracać się o bardzo mały kąt względem dolnego stołu roboczego w płaszczyźnie poziomej, co umożliwia szlifowanie długich powierzchni stożkowych o małym stożku. Wrzeciennik i konik są zamontowane na powierzchni górnego stołu roboczego i poruszają się wzdłużnie w przód i w tył wzdłuż prowadnic łoża wraz ze stołem roboczym.

(2) Szlifierka wewnętrzna

(3) Szlifierka do powierzchni

Zgodnie z różnymi metodami szlifowania, szlifierki wewnętrzne można podzielić na zwykłe szlifierki wewnętrzne, planetarne szlifierki wewnętrzne, bezkłowe szlifierki wewnętrzne itp.

W zależności od różnych kształtów powierzchni roboczej ściernicy i stołu roboczego, zwykłe szlifierki do płaszczyzn można podzielić na szlifierki do płaszczyzn z prostokątnym stołem z poziomym wrzecionem, szlifierki do płaszczyzn z prostokątnym stołem z pionowym wrzecionem, szlifierki do płaszczyzn z obrotowym stołem z poziomym wrzecionem, szlifierki do płaszczyzn z obrotowym stołem z pionowym wrzecionem itp.

(4) Szlifierka do narzędzi

Obejmuje ona szlifierki do łuków narzędziowych, szlifierki do rowków wierteł itp.

(5) Szlifierka do noży i ostrzy

Obejmuje ona uniwersalne szlifierki narzędziowe, szlifierki do ostrzy przeciągaczy, szlifierki do ostrzy płyt grzewczych itp.

(6) Specjalistyczna szlifierka

Obejmuje ona szlifierki do wałków wielowypustowych, szlifierki do wałów korbowych, szlifierki do kół zębatych, szlifierki do gwintów itp.

(7) Inne szlifierki

Obejmuje ona honownice, docieraki, szlifierki taśmowe, ultraprecyzyjne obrabiarki, maszyny do obróbki ściernic itp.

2. Ruch i przenoszenie napędu szlifierek

Ogólnie rzecz biorąc, obróbka szlifierska wykorzystuje szybki obrót ściernicy jako główny ruch, podczas gdy ruch posuwowy zależy od kształtu powierzchni obrabianego przedmiotu i zastosowanej metody szlifowania. Może on być wykonywany przez obrabiany przedmiot lub ściernicę, lub przez oba te elementy.

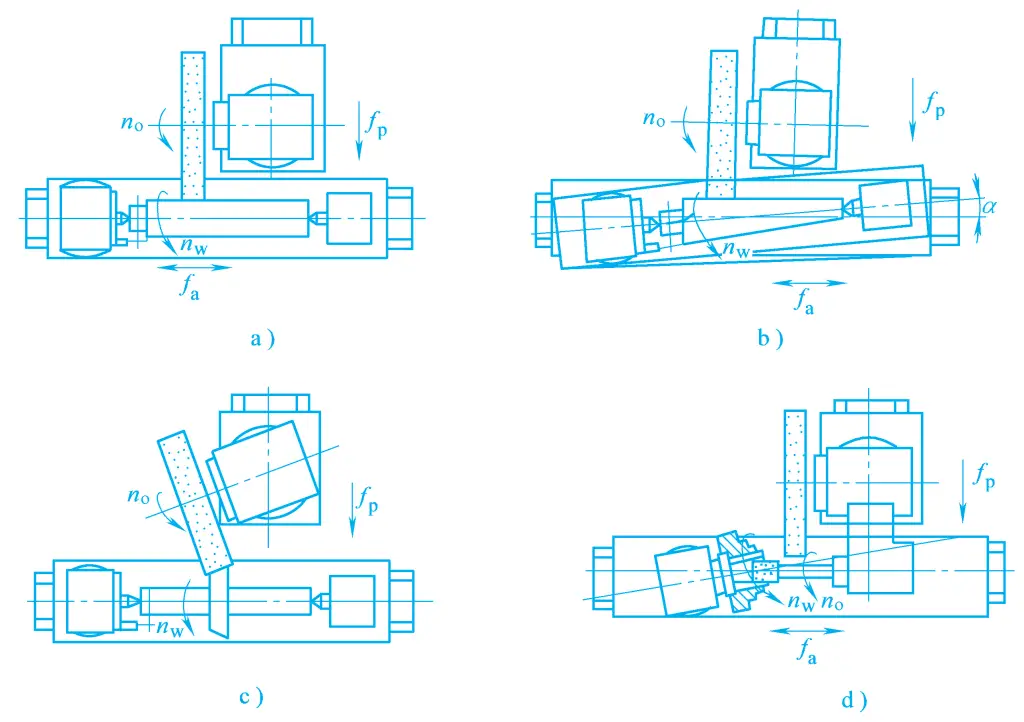

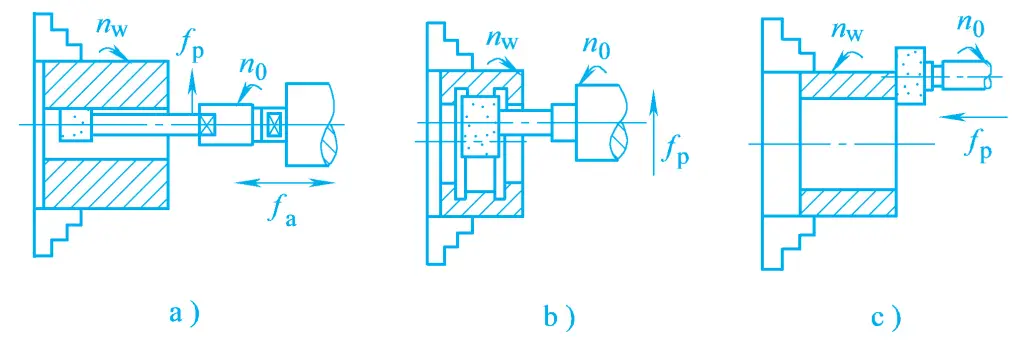

Rysunek 3 przedstawia kilka typowych metod obróbki szlifierskiej stosowanych na uniwersalnych szlifierkach walcowych, gdzie rysunki 3a, 3b, 3d wykorzystują metodę szlifowania wzdłużnego do szlifowania zewnętrznych powierzchni cylindrycznych i wewnętrznych/zewnętrznych powierzchni stożkowych. W tym momencie maszyna potrzebuje trzech ruchów formowania powierzchni: ruchu obrotowego ściernicy n o wzdłużny ruch posuwowy przedmiotu obrabianego f a oraz obwodowy ruch posuwowy przedmiotu obrabianego n w .

a) Szlifowanie wzdłużne zewnętrznych powierzchni cylindrycznych

b) Używanie szlifowania wzdłużnego do szlifowania długich powierzchni stożkowych poprzez obracanie stołu roboczego

c) Szlifowanie krótkich powierzchni stożkowych metodą dosuwu poprzez obracanie ramy ściernicy

d) Używanie szlifowania wzdłużnego do szlifowania wewnętrznych powierzchni stożkowych poprzez obracanie wrzeciennika.

Rysunek 3c przedstawia szlifowanie krótkich powierzchni stożkowych metodą podawania, w której występuje tylko obrót ściernicy i obwodowy ruch posuwowy przedmiotu obrabianego. Aby obróbka spełniała określone wymagania dotyczące rozmiaru, istnieje również potrzeba bocznego ruchu posuwowego ściernicy f p (w przypadku szlifowania wzdłużnego z ruchem posuwisto-zwrotnym jest to posuw okresowy przerywany; w przypadku szlifowania z posuwem wlotowym jest to posuw ciągły). Ponadto, obrabiarka posiada dwa ruchy pomocnicze, szybkie boczne przesuwanie i cofanie ściernicy oraz cofanie tulei konika, w celu ułatwienia załadunku i rozładunku przedmiotu obrabianego.

III. Ściernica

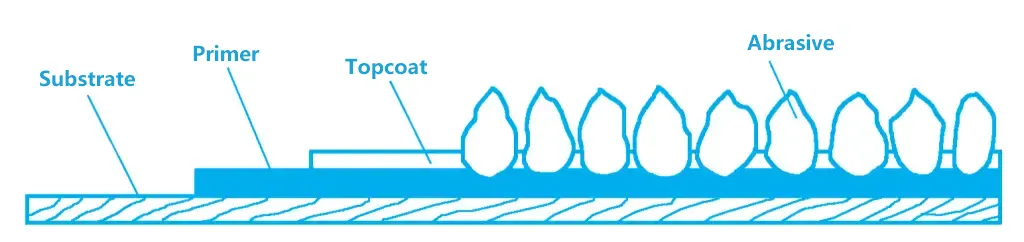

Najczęściej stosowanym narzędziem w procesie szlifowania jest ściernica, która jest narzędziem specjalnym. Każde ziarno ścierne na niej jest odpowiednikiem narzędzia tnącego, a rozkład ziaren ściernych na ściernicy pokazano na rysunku 4.

Podczas szlifowania wystające ziarna ścierne o ostrych krawędziach odcinają drobne wióry z powierzchni przedmiotu obrabianego; tępe lub mniej wystające ziarna ścierne mogą jedynie zarysować drobne rowki na powierzchni przedmiotu obrabianego; bardziej zagłębione ziarna ścierne wytwarzają tarcie ślizgowe z powierzchnią przedmiotu obrabianego, a dwa ostatnie rodzaje ziaren ściernych wytwarzają pył podczas szlifowania. Dlatego obróbka szlifierska różni się od ogólnej obróbki skrawaniem, nie tylko ma działanie tnące, ale także ma efekt trasowania i polerowania.

1. Charakterystyka i wybór ściernic

Ściernica jest narzędziem szlifierskim wykonanym poprzez łączenie materiałów ściernych z różnymi rodzajami spoiw, a następnie prasowanie, suszenie, wypalanie i obciąganie. Dlatego też trzy elementy, które tworzą strukturę ściernicy to materiały ścierne, spoiwa i siatka pustych przestrzeni, a jej wydajność zależy głównie od pięciu czynników: materiałów ściernych, ziarnistości, spoiw, twardości i struktury.

(1) Materiały ścierne

Materiały ścierne stosowane głównie w zwykłych ściernicach to korund i węglik krzemu. W zależności od ich czystości i dodanych pierwiastków, każdy typ można podzielić na różne odmiany. Tabela 1 zawiera nazwy, kody, główne właściwości i zastosowania powszechnie używanych materiałów ściernych.

Tabela 1 Wydajność i zakres zastosowań powszechnie stosowanych materiałów ściernych

| Nazwa materiału | Kod | Główne komponenty | Kolor | Właściwości mechaniczne | Stabilność termiczna | Odpowiedni zakres szlifowania | |

| Typ korundu | Brązowy korund | A | Al2O3>95% TiO2=2%~3% | Brązowy | Dobra wytrzymałość Wysoka twardość | 2100℃ Topienie | Stal węglowa, stal stopowa, Żeliwo |

| Biały korund | WA | Al2O3>99% | Biały | Stal hartowana, stal szybkotnąca | |||

| Nawęglanie Na bazie krzemu | Czarny węglik krzemu | C | SiC>95% | Czarny | >1500℃ Utlenianie | Żeliwo, mosiądz, niemetal Materiały | |

| Zielony węglik krzemu | GC | SiC>99% | Zielony | Twardy stop itp. | |||

| Wysoka twardość Materiał ścierny Kategoria | Azotek boru | CBN | Sześcienny azotek boru | Czarny | Wysoka twardość Wysoka wytrzymałość | <1300℃ Stabilny | Twardy stop, wysoka Stal szybkotnąca |

| Diament syntetyczny | SD | Kryształ węgla | Mlecznobiały | >700℃ Grafityzacja | Twardy stop, kamień szlachetny | ||

(2) Szczegółowość

Ziarnistość odnosi się do parametru wskazującego rozmiar ziaren ściernych w ściernicy. Istnieją dwie metody określania ziarnistości: dla większych ziaren ściernych wyróżnionych przez mechaniczne przesiewanie, ziarnistość jest reprezentowana przez liczbę otworów na cal długości sita, z numerami ziarnistości od F4 do F220, im większy numer ziarnistości, tym mniejszy rozmiar ziaren ściernych; dla drobnych ziaren ściernych (znanych również jako mikroproszek) określonych przez granulometrię, ich numery ziarnistości wahają się od F230 do F1200, im mniejszy numer ziarnistości, tym drobniejsze cząstki mikroproszku.

Zasada wyboru ziarnistości ziaren ściernych jest następująca:

- W przypadku szlifowania zgrubnego należy wybrać ściernicę z grubszymi ziarnami ściernymi, aby zwiększyć wydajność.

- W przypadku szlifowania dokładnego należy wybrać ściernicę z drobniejszymi ziarnami ściernymi, aby uzyskać mniejszą wartość chropowatości powierzchni.

- Gdy prędkość ściernicy jest wysoka lub gdy powierzchnia styku między ściernicą a obrabianym przedmiotem jest duża, należy wybrać ściernicę z grubszymi ziarnami ściernymi, aby zmniejszyć liczbę ziaren ściernych uczestniczących w cięciu w tym samym czasie, aby uniknąć nadmiernego nagrzewania i powodowania oparzeń powierzchni przedmiotu obrabianego.

- Podczas szlifowania miękkich i twardych metalePodczas szlifowania twardych i kruchych metali należy wybrać ściernicę z drobniejszymi ziarnami ściernymi, aby zwiększyć liczbę ziaren ściernych biorących udział w szlifowaniu w tym samym czasie i poprawić wydajność. Powszechnie stosowane ziarna ścierne, ich rozmiary i zakresy zastosowań przedstawiono w tabeli 2.

Tabela 2 Powszechnie stosowane rozmiary ziaren ściernych, wymiary i zakresy zastosowań

| Kategoria | Liczba ziaren | Wielkość cząstek/μm | Zakres zastosowań |

| Ziarna ścierne | F12~F36 | 2000~1180 600 ~ 355 | Szlifowanie zgrubne Gratowanie |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Szlifowanie zgrubne Półwykończenie, wykończenie | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Półwykańczanie, wykańczanie, honowanie | |

| Mikroproszek | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Szlifowanie, polerowanie |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Polerowanie Superfinishing | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Polerowanie, superfinishing, wykończenie lustrzane |

(3) Obligacja

Ściernica jest wytwarzana poprzez łączenie ziaren ściernych za pomocą spoiwa, nadając ściernicy pewną wytrzymałość, twardość, porowatość oraz odporność na korozję i wilgoć. Nazwy, kody, właściwości i zakresy zastosowań powszechnie stosowanych spoiw przedstawiono w tabeli 3.

Tabela 3 Nazwy, kody, właściwości i zakresy zastosowań powszechnie stosowanych spoiw

| Segregator | Kod | Właściwości | Zakres zastosowań |

| Ceramika | V | Odporność na ciepło, korozję, wysoka porowatość, łatwość utrzymania kształtu, słaba elastyczność | Najczęściej stosowany, odpowiedni do wszystkich rodzajów obróbki szlifierskiej |

| Żywica | B | Wyższa wytrzymałość niż spoiwa ceramiczne, dobra elastyczność, słaba odporność na ciepło | Nadaje się do szybkiego szlifowania, cięcia, dłutowania itp. |

| Guma | R | Wyższa wytrzymałość niż spoiwa żywiczne, większa elastyczność, porowatość Mała, słaba odporność na ciepło | Nadaje się do cięcia, dłutowania |

| Metal | M | Najwyższa wytrzymałość, dobre przewodnictwo elektryczne, mniejsze zużycie, słabe samoostrzenie | Nadaje się do ściernic diamentowych |

(4) Twardość

Twardość ściernicy odnosi się do trudności odpadania ziaren ściernych z jej powierzchni pod wpływem sił zewnętrznych, czyli stopnia przyczepności między ziarnami ściernymi a spoiwem. Twarda ściernica oznacza, że ziarna ścierne trudno odpadają, podczas gdy miękka ściernica oznacza, że łatwo odpadają.

Dlatego twardość ściernicy zależy głównie od siły przyczepności spoiwa i nie jest związana z twardością ziaren ściernych. Ogólnie rzecz biorąc, gdy struktura ściernicy jest luźna, zawartość spoiwa jest niska, a twardość ściernicy jest niska, np. twardość ściernicy ze spoiwem żywicznym jest niższa niż ściernicy ze spoiwem ceramicznym. Stopnie twardości i kody ściernic przedstawiono w tabeli 4.

Zasada doboru twardości ściernicy jest następująca: im twardszy materiał przedmiotu obrabianego, tym bardziej miękką ściernicę należy wybrać. Wynika to z faktu, że twarde materiały łatwo zużywają ziarna ścierne, wymagając bardziej miękkiej ściernicy, aby umożliwić stępionym ziarnom ściernym odpadnięcie w odpowiednim czasie; im bardziej miękki materiał przedmiotu obrabianego, tym twardsza powinna być ściernica, aby spowolnić opadanie ziaren ściernych i zwiększyć ich działanie szlifierskie.

Jednak podczas szlifowania miękkich materiałów, takich jak metale nieżelazne, guma, żywica itp. należy użyć bardziej miękkiej ściernicy, aby umożliwić łatwiejsze odpadanie zatkanych ziaren ściernych, odsłaniając ostre nowe ziarna ścierne.

Tabela 4 Stopnie twardości i kody ściernic

| Stopień twardości | Bardzo miękki | Miękki | Średni | Twardy | Bardzo trudne | Niezwykle twardy |

| Kod | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Dodatkowo, podczas procesu szlifowania, gdy powierzchnia styku między ściernicą a obrabianym przedmiotem jest większa, ziarna ścierne są bardziej narażone na zużycie i należy wybrać bardziej miękką ściernicę. W przypadku cienkościennych przedmiotów obrabianych i przedmiotów obrabianych o słabej przewodności cieplnej należy wybrać bardziej miękką ściernicę.

W porównaniu do szlifowania półwykańczającego i zgrubnego, potrzebna jest bardziej miękka ściernica; ale do szlifowania precyzyjnego i szlifowania kształtowego potrzebna jest twardsza ściernica, aby utrzymać profil ściernicy przez dłuższy czas. W obróbce mechanicznej, powszechnie stosowane stopnie twardości ściernic to zazwyczaj od H do N (średni~twardy).

(5) Struktura

Struktura ściernicy jest związana ze stosunkiem objętości ziaren ściernych, spoiw i porów. Jest to parametr wskazujący stopień zwartości i luźności struktury. Struktura ściernicy jest wskazywana przez rozmiar numeru struktury, a procent objętości ziaren ściernych w narzędziu szlifierskim (tj. ilość ziaren) nazywany jest numerem struktury. Numery struktury i zakres zastosowań ściernic przedstawiono w tabeli 5.

Tabela 5 Numer organizacyjny ściernicy

| Numer organizacji | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Szybkość ścierania (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Poziom gęstości | Gęsty | Średni | Luźny | Duże pory | |||||||||||

| Zakres zastosowań | Duże obciążenia, formowanie, precyzyjne szlifowanie, obróbka kruchych i twardych materiałów | Szlifowanie zewnętrzne, wewnętrzne, bezkłowe i narzędziowe, hartowanych elementów i krawędzi tnących itp. | Szlifowanie zgrubne i szlifowanie przedmiotów o wysokiej wytrzymałości i niskiej twardości, odpowiednie do szlifowania cienkościennych, smukłych przedmiotów lub gdy ściernica ma dużą powierzchnię styku z przedmiotem obrabianym oraz do szlifowania powierzchni itp. | Niemetale, takie jak metale kolorowe, tworzywa sztuczne, guma i stopy termoczułe | |||||||||||

2. Kształt i kod ściernicy

Aby sprostać potrzebom szlifowania przedmiotów o różnych kształtach na różnych typach szlifierek, ściernice są dostępne w wielu kształtach i rozmiarach. Typowe kształty, kody, rozmiary i główne zastosowania ściernic przedstawiono w tabeli 6.

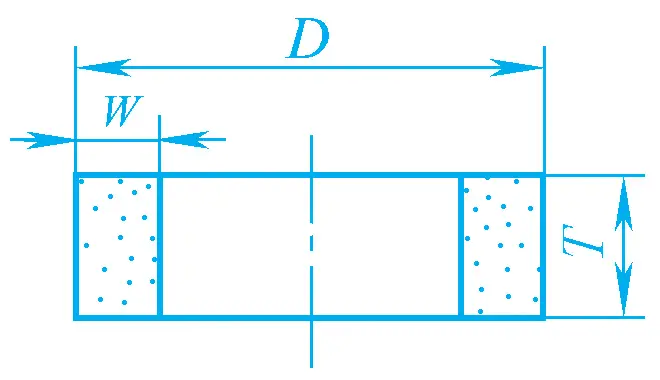

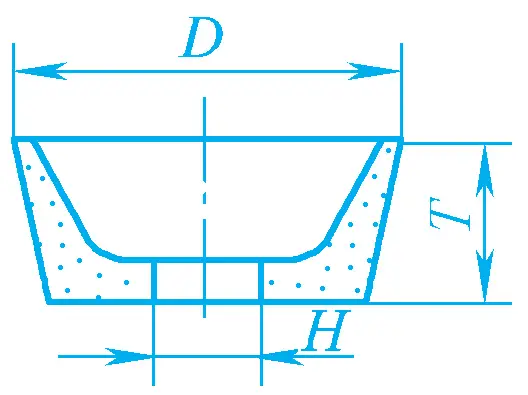

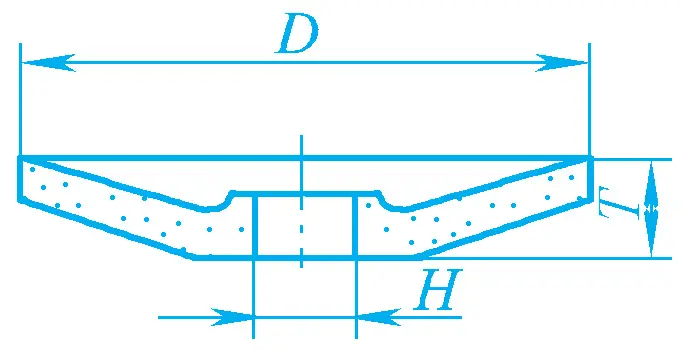

Tabela 6 Typowe kształty, kody, rozmiary i główne zastosowania ściernic (jednostka: mm)

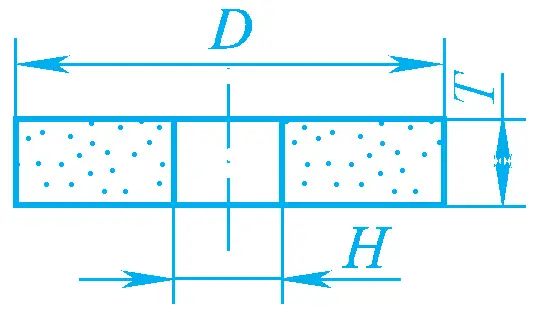

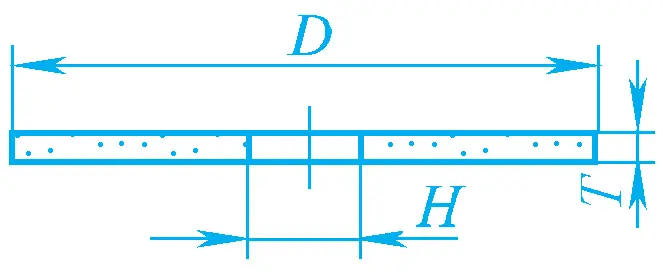

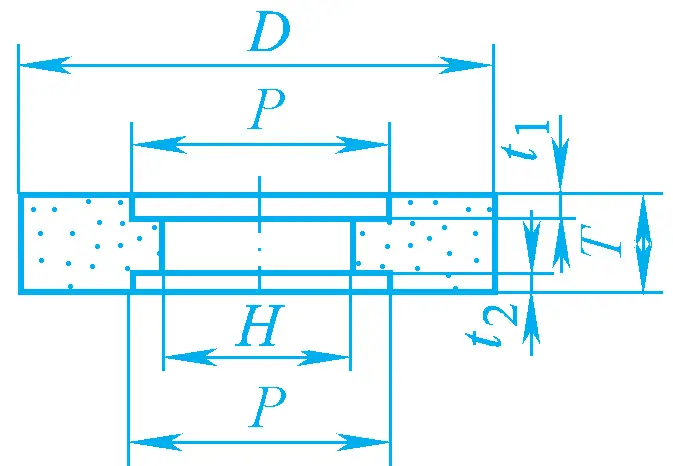

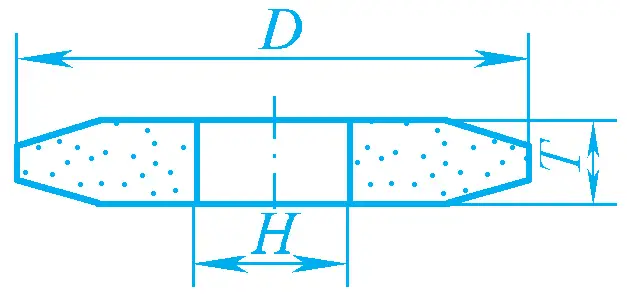

| Typ ściernicy | Kształt przekroju poprzecznego | Model | Główne wymiary | Główne zastosowania | ||

| D | T | H | ||||

| Ściernica prosta |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Szlifowanie średnic zewnętrznych, otworów wewnętrznych, szlifowanie bezkłowe, szlifowanie powierzchni i ostrzenie narzędzi |

| Prosta tarcza tnąca |  | 41 | 50~400 | 6~127 | 0.2~5 | Cięcie i rowkowanie |

| Dwustronnie wklęsła ściernica nr 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Szlifowanie średnic zewnętrznych, ściernic i kół prowadzących do szlifowania bezkłowego oraz ostrzenie grzbietów narzędzi tokarskich. |

| Ściernica do szlifowania krawędzi z podwójnym skosem |  | 4 | 125~500 | 20~ 305 | 8~32 | Szlifowanie kół zębatych i gwintów |

| Ściernica walcowa |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Szlifowanie płaskich powierzchni |

| Ściernica w kształcie miseczki |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Szlifowanie płaskich powierzchni Szlifowanie grzbietu narzędzi tnących |

| Tarcza szlifierska w kształcie dysku |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Szlifowanie czoła narzędzi tnących |

Oznaczenia są nadrukowane na powierzchni czołowej ściernicy w następującej kolejności: kod kształtu, rozmiar, materiał ścierny, numer ziarna, twardość, numer struktury, spoiwo, maksymalna robocza prędkość liniowa.

Na przykład, ściernica do szlifowania równoległego o średnicy zewnętrznej 300 mm, grubości 50 mm, średnicy otworu 75 mm, z brązowego korundu, wielkości ziarna 60, twardości L, liczbie strukturalnej 5, spoiwie ceramicznym i maksymalnej roboczej prędkości liniowej 35 m/s, byłaby oznaczona jako:

Ściernica 1-300×50×75-A/F60-L-5 V-35m/s

3. Kontrola, montaż, wyważanie i obciąganie ściernic

(1) Kontrola ściernic

Przed zamontowaniem ściernicy należy przeprowadzić kontrolę zewnętrzną, a następnie nasłuchiwać dźwięków wskazujących na pęknięcia, aby zapobiec pęknięciu ściernicy przy dużych prędkościach.

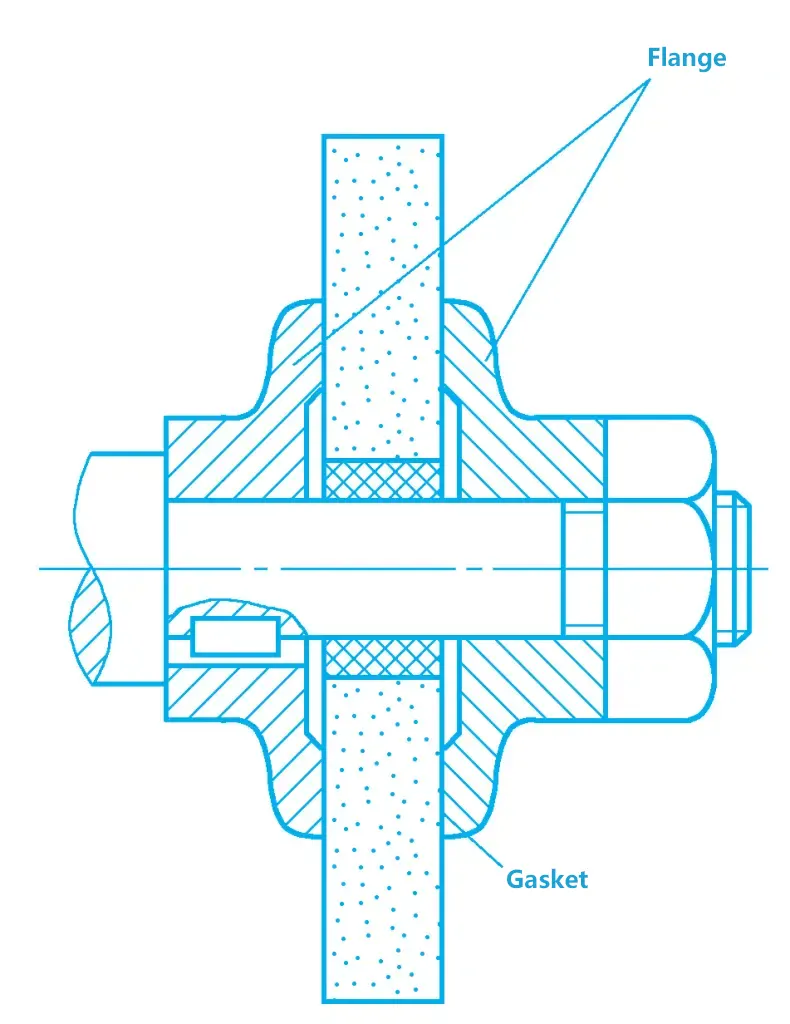

(2) Montaż ściernic

Ze względu na różne kształty i rozmiary, istnieją różne metody montażu ściernic. Gdy ściernica jest montowana bezpośrednio na wrzecionie, prześwit między wewnętrznym otworem ściernicy a wałem powinien być odpowiedni, zwykle od 0,1 do 0,8 mm.

Ściernica jest mocowana za pomocą płyty kołnierzowej i nakrętek, ze skórzaną lub olejoodporną gumową uszczelką o grubości 0,3 ~ 3 mm, umieszczoną między ściernicą a płytą kołnierzową, jak pokazano na rysunku 5. Ściernice równoległe o dużym otworze można najpierw zamontować za pomocą stopniowanej płyty kołnierzowej, a następnie zainstalować na wrzecionie szlifierki.

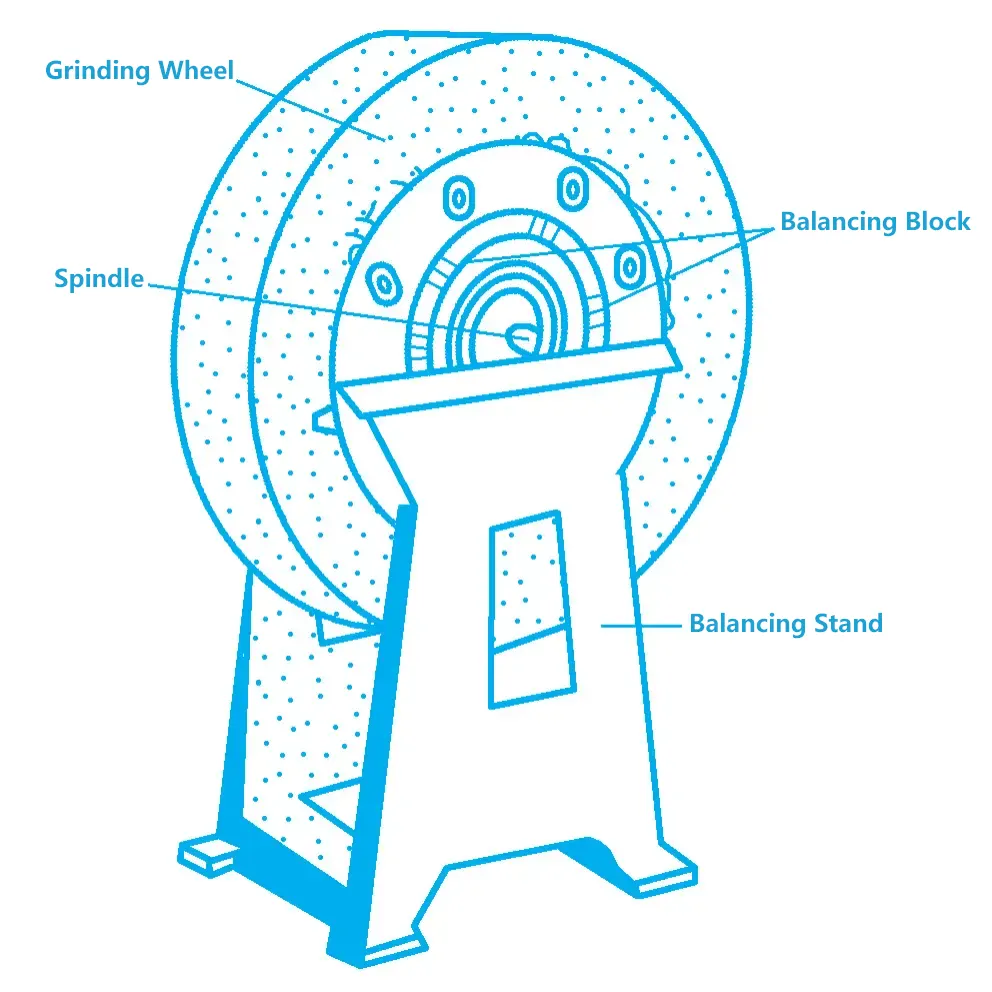

(3) Wyważanie ściernic

Aby zapewnić płynną pracę i minimalne wibracje ściernicy, zazwyczaj ściernice o średnicy 125 mm lub większej wymagają statycznej regulacji wyważenia. Konkretna metoda polega na zamontowaniu ściernicy na trzpieniu, a następnie umieszczeniu jej na szynie prowadzącej ramy wyważającej. Jeśli jest niewyważona, cięższa część zawsze będzie obracać się do dołu. W tym momencie bloki wyważające w pierścieniowym rowku na powierzchni czołowej kołnierza można wielokrotnie przesuwać i regulować, aż ściernica pozostanie nieruchoma w dowolnym położeniu na szynie prowadzącej, jak pokazano na rysunku 6.

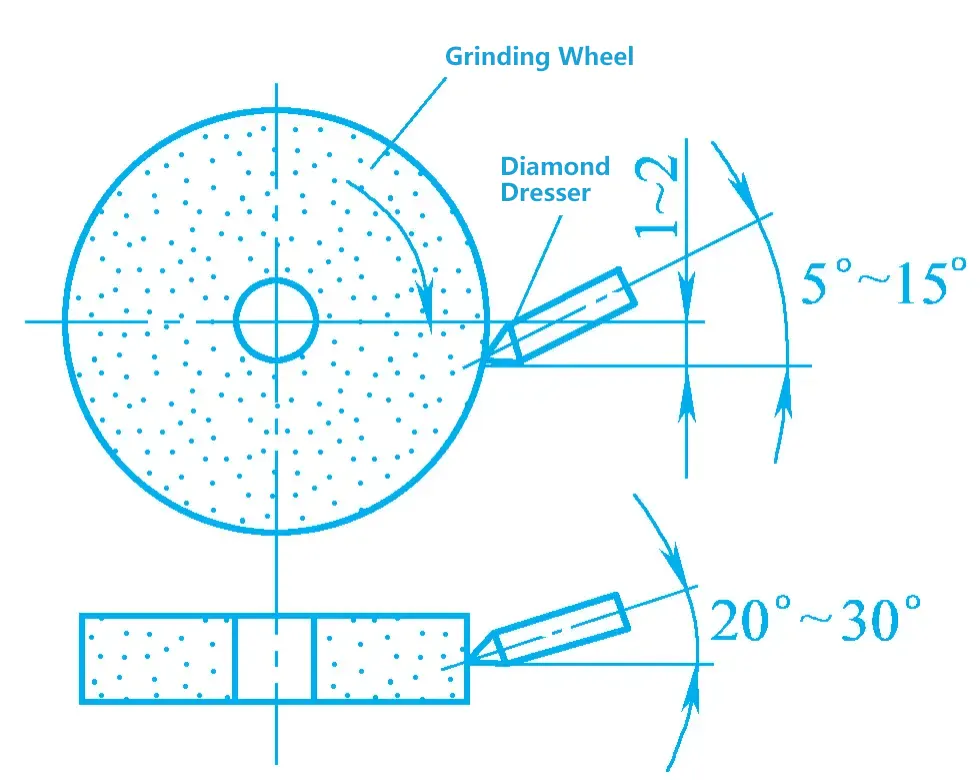

(4) Obciąganie ściernic

Po pewnym czasie użytkowania ziarna ścierne ściernicy stają się matowe, pory powierzchni ściernicy zatykają się, a geometryczny kształt ściernicy staje się niedokładny, co prowadzi do spadku jakości i wydajności szlifowania. W tym momencie ściernica musi zostać obciągnięta. Podczas obciągania obciągacz diamentowy powinien być nachylony pod kątem 5°~15° do płaszczyzny poziomej i 20°~30° do płaszczyzny pionowej, z końcówką obciągacza diamentowego 1~2 mm poniżej środka ściernicy, jak pokazano na rysunku 7.

IV. Metody szlifowania

1. Zewnętrzne szlifowanie cylindryczne

Zewnętrzne szlifowanie cylindryczne wykorzystuje zewnętrzną powierzchnię obwodową ściernicy do szlifowania zewnętrznej powierzchni obrotowej przedmiotu obrabianego. Może ono obrabiać powierzchnie cylindryczne, powierzchnie czołowe (części stopniowe), a także powierzchnie sferyczne i powierzchnie zewnętrzne o specjalnych kształtach. Zewnętrzne szlifowanie cylindryczne jest zwykle wykonywane na zewnętrznych szlifierkach cylindrycznych lub szlifierkach bezkłowych, a także może być wykonywane za pomocą szlifierki taśmowej.

(1) Szlifowanie średnicy zewnętrznej na zewnętrznej szlifierce cylindrycznej

1) Mocowanie przedmiotu obrabianego

Na zewnętrznej szlifierce cylindrycznej przedmiot obrabiany może być zazwyczaj mocowany przy użyciu następujących metod.

① Mocowanie przedmiotu obrabianego za pomocą dwóch centrów. Obrabiany przedmiot jest podtrzymywany przez przednie i tylne centra, a obrabiany przedmiot jest obracany przez pieska połączonego z płytą czołową, uzyskując obwodowy ruch posuwowy. Ta metoda mocowania pomaga poprawić dokładność obrotu i sztywność wrzeciona obrabianego przedmiotu, znana jako metoda pracy "w martwym punkcie". Charakteryzuje się ona wygodnym mocowaniem, wysoką dokładnością pozycjonowania, a obrabiana powierzchnia jest łatwa do uzyskania większej okrągłości i dokładności współosiowości.

② Mocowanie przedmiotu obrabianego za pomocą trójszczękowego uchwytu samocentrującego lub czteroszczękowego uchwytu niezależnego. Na zewnętrznej szlifierce cylindrycznej do mocowania cylindrycznych przedmiotów obrabianych można użyć trójszczękowego uchwytu samocentrującego, a do mocowania cylindrycznych przedmiotów obrabianych nadają się również inne automatyczne uchwyty centrujące. Niezależny uchwyt czteroszczękowy jest zwykle używany do mocowania nieregularnych elementów.

③ Zaciskanie przedmiotu obrabianego za pomocą trzpienia. Podczas szlifowania elementów typu tuleja, wewnętrzny otwór może być użyty jako punkt odniesienia do zaciśnięcia na trzpieniu.

④ Do zamocowania przedmiotu obrabianego należy użyć uchwytu i centrownicy. Gdy obrabiany przedmiot jest długi, jeden koniec można wywiercić za pomocą otworu środkowego, a drugiego końca nie można, wówczas jeden koniec można zamocować za pomocą uchwytu, a drugi za pomocą środka.

2) Metody szlifowania walcowego

Typowe metody szlifowania cylindrycznego obejmują szlifowanie wzdłużne, szlifowanie poprzeczne, szlifowanie segmentowe i szlifowanie głębokie.

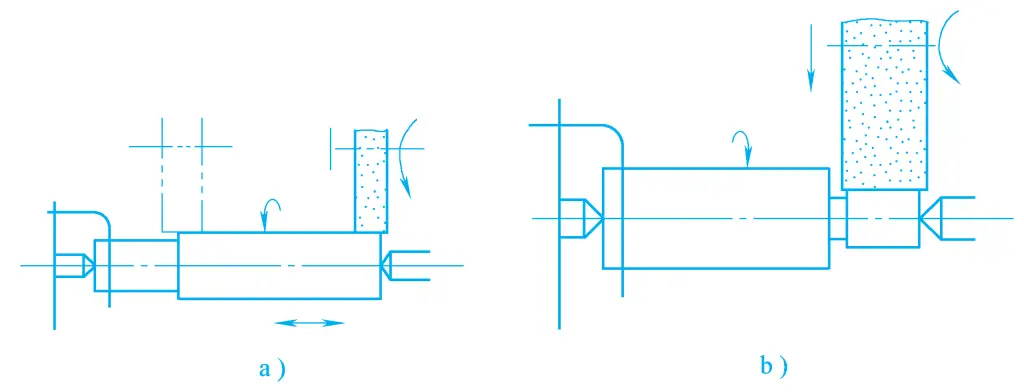

① Metoda szlifowania wzdłużnego

Jak pokazano na rysunku 8a, podczas szlifowania obrabiany przedmiot wykonuje obwodowy ruch posuwowy, a jednocześnie porusza się wzdłużnie wraz ze stołem roboczym. Po każdym skoku wzdłużnym lub posuwie posuwisto-zwrotnym, ściernica wykonuje jeden posuw poprzeczny, a pozostała ilość jest szlifowana po wielu posuwach. Wydajność szlifowania wzdłużnego jest niska, ale pozwala osiągnąć wyższą precyzję i niższe wartości chropowatości powierzchni.

a) Metoda szlifowania wzdłużnego

b) Metoda szlifowania poprzecznego

② Metoda szlifowania poprzecznego

Znana również jako metoda szlifowania wgłębnego, jak pokazano na rysunku 8b. Podczas szlifowania ściernica wykonuje ciągły lub przerywany ruch posuwu poprzecznego, a obrabiany przedmiot wykonuje ruch posuwu obwodowego. Szerokość ściernicy jest większa niż długość szlifowanej powierzchni przedmiotu obrabianego, ściernica powoli przesuwa się poprzecznie, aż do osiągnięcia wymaganego rozmiaru. Wydajność szlifowania poprzecznego jest wysoka, ale siła szlifowania jest duża, temperatura szlifowania jest wysoka, a do chłodzenia należy zapewnić wystarczającą ilość płynu tnącego.

③ Metoda szlifowania segmentowego

Znana również jako kompleksowa metoda szlifowania, jest połączeniem szlifowania wzdłużnego i szlifowania poprzecznego, to znaczy najpierw przy użyciu metody szlifowania poprzecznego do zgrubnego szlifowania przedmiotu obrabianego w segmentach, pozostawiając naddatek na dokładne szlifowanie dla każdego segmentu, z pewną ilością nakładania się sąsiednich segmentów, a na koniec, przy użyciu metody szlifowania wzdłużnego do szlifowania dokładnego. Metoda szlifowania segmentowego łączy w sobie wysoką wydajność szlifowania poprzecznego i dobrą jakość szlifowania wzdłużnego.

④ Metoda głębokiego szlifowania

Jego cechą charakterystyczną jest to, że cała pozostała ilość jest szlifowana w jednym posuwie wzdłużnym. Podczas szlifowania ściernica jest obciągnięta tak, aby miała stożkowy lub schodkowy koniec (patrz rysunek 9), a zarówno prędkość posuwu obwodowego przedmiotu obrabianego, jak i prędkość posuwu wzdłużnego są bardzo niskie. Metoda ta charakteryzuje się wyższą produktywnością, ale obciąganie ściernicy jest skomplikowane, a struktura przedmiotu obrabianego musi zapewniać wystarczającą długość, aby ściernica mogła wcinać się i wysuwać.

a) Szlifowanie ściernicą stożkową

b) Szlifowanie ściernicą stopniową

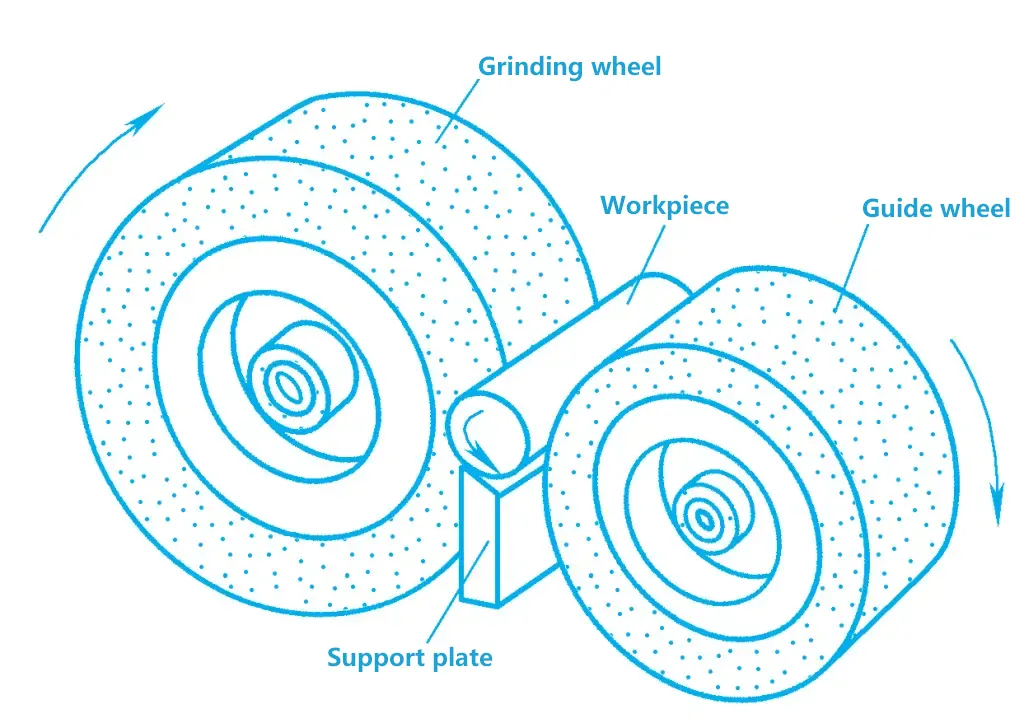

(2) Szlifowanie średnicy zewnętrznej na bezkłowej szlifierce cylindrycznej

Jak pokazano na rysunku 10, obrabiany przedmiot jest umieszczany na płycie wsporczej między ściernicą a ściernicą prowadzącą, z powierzchnią do obróbki jako odniesieniem pozycjonowania, bez potrzeby pozycjonowania otworów środkowych. Przedmiot obrabiany jest popychany w kierunku ściernicy przez ściernicę prowadzącą (która nie ma zdolności cięcia i wyższego współczynnika tarcia żywicy lub ściernicy gumowej), a tarcie między ściernicą prowadzącą a przedmiotem obrabianym powoduje obrót przedmiotu obrabianego. Zmiana prędkości koła prowadzącego może regulować obwodową prędkość posuwu przedmiotu obrabianego.

Dzięki zastosowaniu bezkłowego szlifowania cylindrycznego, przedmiot obrabiany można łatwo i szybko załadować i rozładować, wydajność jest wysoka, a automatyzacja jest łatwa do osiągnięcia. Poziom tolerancji obróbki może osiągnąć IT6, a wartość chropowatości powierzchni wynosi Ra1,25 ~ 0,32 μm. Szlifowanie bezkłowe nie zapewnia jednak łatwej dokładności pozycjonowania między powiązanymi powierzchniami przedmiotu obrabianego, ani nie może być stosowane do szlifowania przedmiotów przypominających wały z rowkami wpustowymi lub wycięciami.

Zewnętrzna średnica może być również szlifowana za pomocą szlifierki taśmowej. Szlifowanie taśmowe to nowy rodzaj metody szlifowania, wykorzystujący poruszającą się z dużą prędkością taśmę ścierną jako narzędzie tnące do szlifowania. Taśma ścierna składa się z podstawy, spoiwa i ziaren ściernych, jak pokazano na rysunku 11.

Typowymi materiałami bazowymi są papier siarczanowy, tkanina (tkanina diagonalna, włókno nylonowe, włókno poliestrowe itp.) oraz kombinacje papieru i tkaniny. Pasy ścierne na bazie papieru są płaskie, wytwarzając elementy obrabiane o małych wartościach chropowatości powierzchni; pasy ścierne na bazie tkaniny mają dużą nośność; pasy ścierne na bazie tkaniny papierowej znajdują się pomiędzy tymi dwoma.

Spoiwo (zwykle żywica) ma dwie warstwy, po elektrostatycznym sadzeniu piasku ziarna ścierne są przyklejane na zewnątrz na dolnym kleju, suszone, a następnie powlekane pewną grubością złożonego kleju, aby ustalić położenie między ziarnami ściernymi, tworząc w ten sposób pas ścierny. Taśma ścierna ma tylko jedną warstwę równomiernie sortowanych ziaren ściernych, dzięki czemu narzędzie tnące ma dobrą jednorodność, a jakość obróbki jest lepsza.

2. Szlifowanie wewnętrzne

Szlifowanie wewnętrznego otworu przedmiotu obrabianego za pomocą ściernicy nazywane jest szlifowaniem wewnętrznym, które może być wykonywane na specjalistycznej szlifierce wewnętrznej lub na uniwersalnej szlifierce cylindrycznej wyposażonej w wewnętrzną głowicę szlifierską. Szlifowanie wewnętrzne można podzielić na zwykłe szlifowanie wewnętrzne, bezkłowe szlifowanie wewnętrzne i planetarne szlifowanie wewnętrzne.

Na zwykłej szlifierce wewnętrznej, szlifującej wewnętrzny otwór przedmiotu obrabianego (patrz rysunek 12), ściernica obraca się z dużą prędkością jako główny ruch noobrabiany przedmiot obraca się w celu wykonania obwodowego ruchu posuwowego nwW tym samym czasie ściernica lub obrabiany przedmiot porusza się do przodu i do tyłu wzdłuż swojej osi, wykonując ruch posuwu wzdłużnego fa, a ściernica wykonuje również promieniowy ruch posuwowy fp.

a) Szlifowanie wzdłużne otworów wewnętrznych

b) Metoda wcinania do szlifowania otworów wewnętrznych

c) Szlifowanie powierzchni czołowych

W porównaniu z zewnętrznym szlifowaniem cylindrycznym, ze względu na ograniczenie średnicy obrabianego otworu, zarówno ściernica, jak i wał ściernicy mają stosunkowo małą średnicę. Aby osiągnąć wymaganą prędkość ściernicy, konieczne jest zwiększenie prędkości wrzeciona ściernicy, ale może to łatwo powodować wibracje, wpływając na jakość powierzchni obrabianego przedmiotu.

Co więcej, ponieważ ściernica ma duży obszar styku z obrabianym przedmiotem podczas szlifowania wewnętrznego, co powoduje skoncentrowane wytwarzanie ciepła, słabe warunki chłodzenia i znaczne odkształcenia termiczne obrabianego przedmiotu, zwłaszcza że wrzeciono ściernicy ma słabą sztywność i jest podatne na zginanie i odkształcanie, dokładność obróbki szlifowania wewnętrznego nie jest tak wysoka, jak w przypadku szlifowania zewnętrznego. W rzeczywistej produkcji, środki takie jak zmniejszenie posuwu bocznego i zwiększenie liczby przejść polerowania są często stosowane w celu poprawy jakości obróbki otworów wewnętrznych.

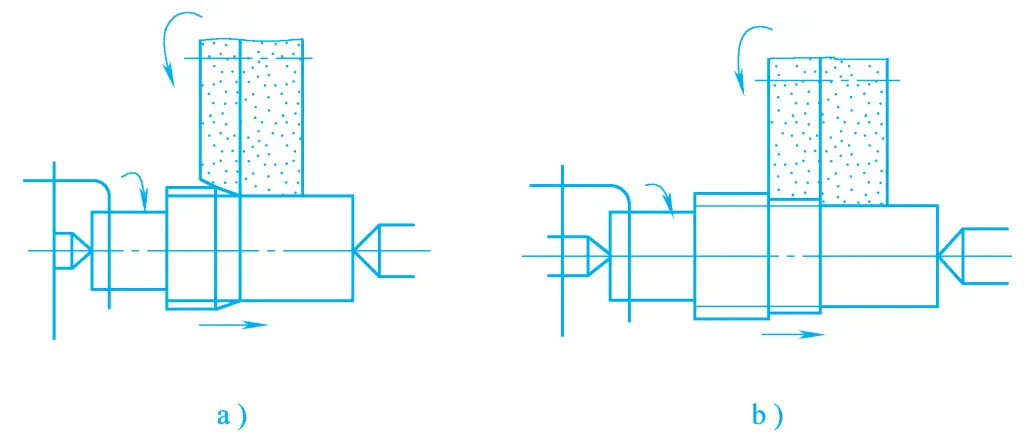

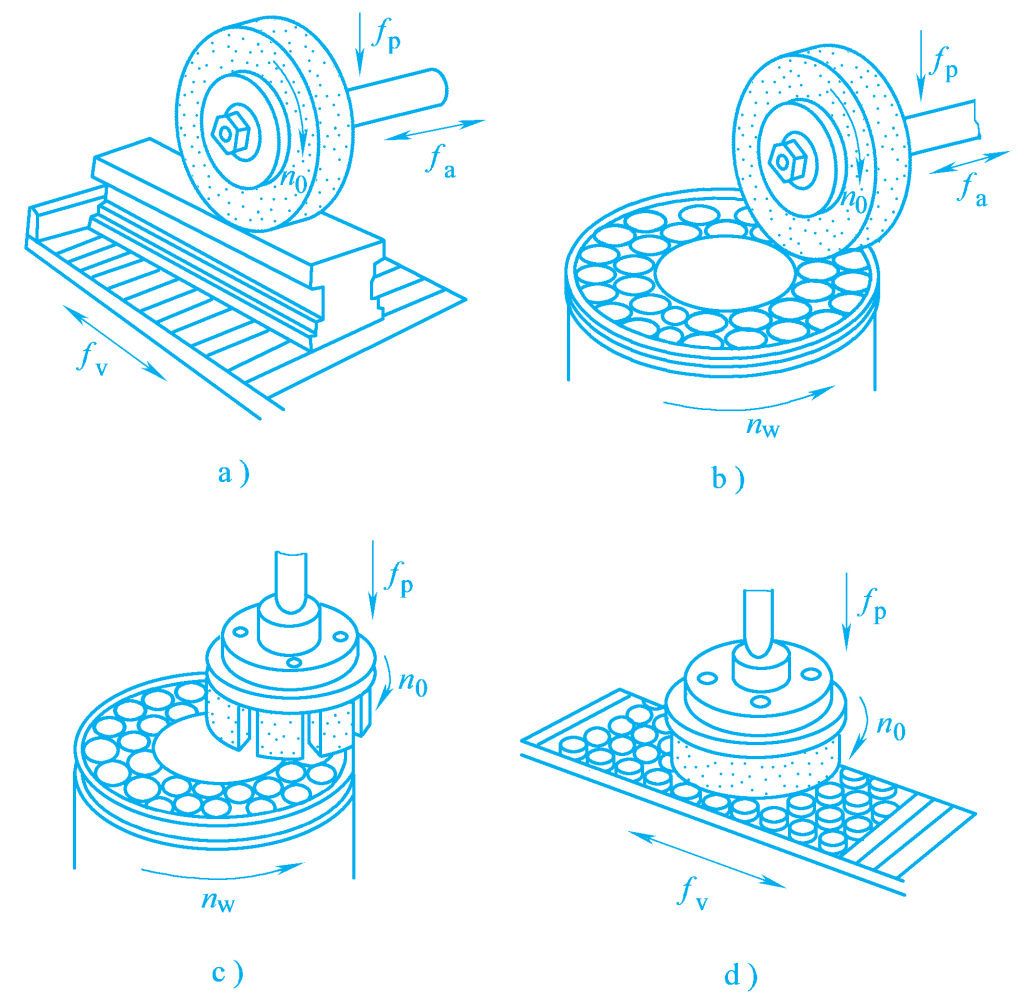

3. Szlifowanie powierzchni

Istnieją cztery powszechne metody szlifowania powierzchni, jak pokazano na rysunku 13. Przedmiot obrabiany jest mocowany na prostokątnym lub okrągłym stole roboczym z uchwytem elektromagnetycznym i wykonuje wzdłużny ruch posuwisto-zwrotny liniowy lub ruch posuwowy kołowy. Ze względu na ograniczenie szerokości ściernicy, ściernica musi wykonywać boczny ruch posuwowy wzdłuż kierunku osi. Aby stopniowo usuwać nadmiar materiału, ściernica musi również okresowo posuwać się w kierunku prostopadłym do szlifowanej powierzchni.

a) Szlifowanie płaszczyzn na stole prostokątnym z wrzecionem poziomym

b) Szlifowanie płaszczyzn przy użyciu stołu obrotowego z wrzecionem poziomym

c) Szlifowanie powierzchni na stole obrotowym z wrzecionem pionowym

d) Szlifowanie powierzchni na stole prostokątnym z wrzecionem pionowym

Rysunki 13a i 13b dotyczą szlifowania obwodowego. W tym przypadku obszar styku między ściernicą a przedmiotem obrabianym jest niewielki, siła szlifowania jest niewielka, warunki usuwania wiórów i chłodzenia są dobre, odkształcenie termiczne przedmiotu obrabianego jest niewielkie, a zużycie ściernicy jest równomierne, więc dokładność obróbki jest stosunkowo wysoka. Jednak wrzeciono ściernicy jest w stanie wspornikowym, o słabej sztywności i nie może używać dużej ilości szlifowania, stąd wydajność jest niska.

Rysunki 13c i 13d dotyczą szlifowania czołowego, w którym ściernica ma dużą powierzchnię styku z przedmiotem obrabianym, a w szlifowaniu uczestniczy jednocześnie więcej ziaren ściernych. Dodatkowo, wrzeciono znajduje się pod ciśnieniem, które jest stosunkowo sztywne, co pozwala na użycie większej ilości ścierniwa, a tym samym wysoką produktywność.

Jednak podczas procesu szlifowania siła szlifowania jest duża, wytwarzanie ciepła jest znaczne, warunki chłodzenia są słabe, usuwanie wiórów nie jest płynne, powodując duże odkształcenia termiczne przedmiotu obrabianego, a powierzchnia czołowa ściernicy ma nierówne prędkości liniowe w różnych punktach promieniowych, co powoduje nierównomierne zużycie ściernicy, więc dokładność obróbki tą metodą szlifowania nie jest wysoka.