I. Przegląd

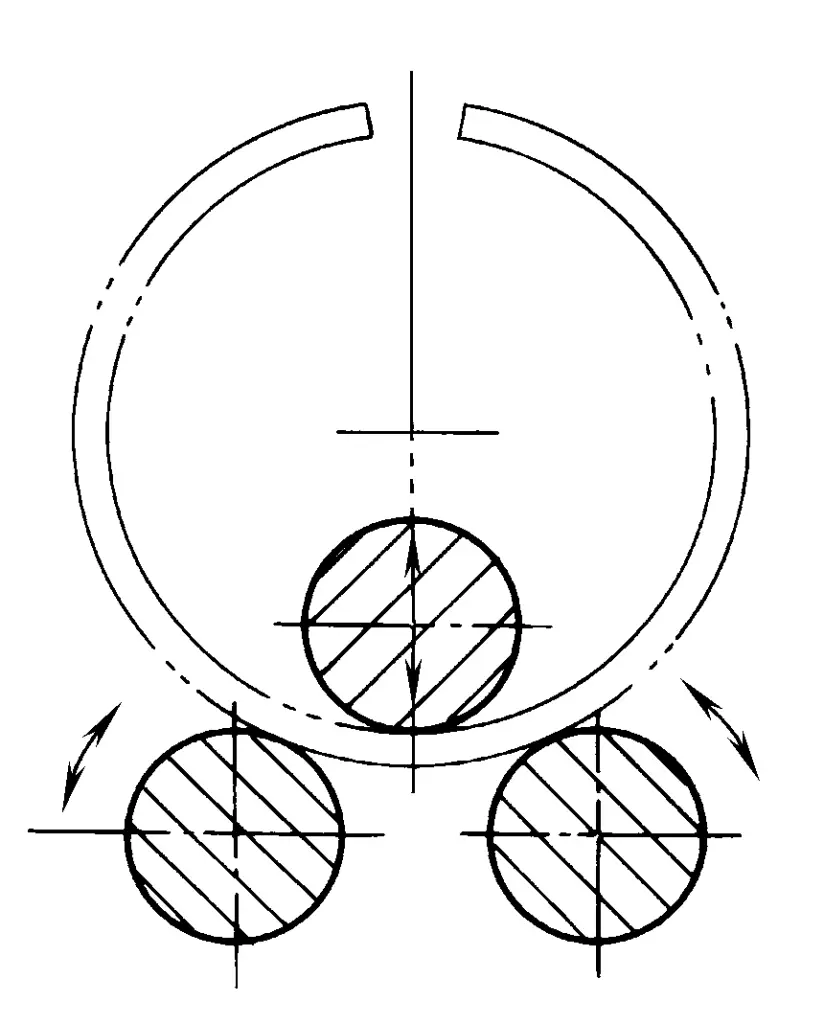

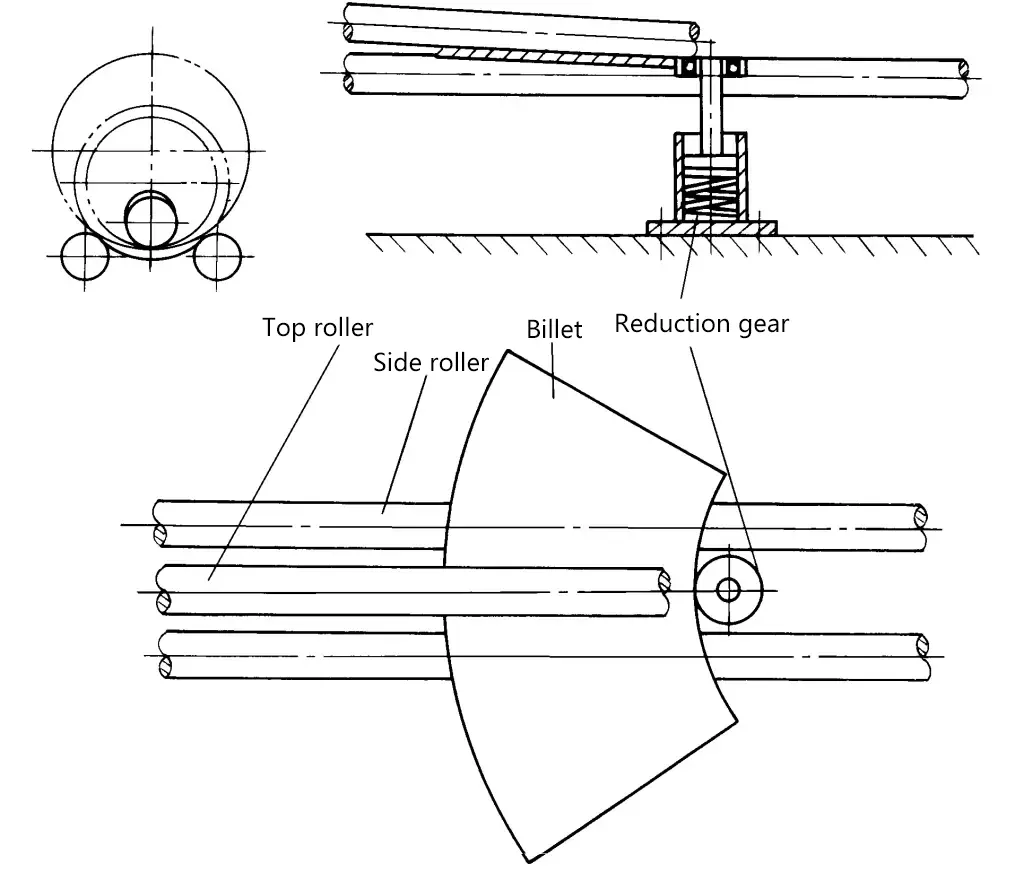

Gięcie (walcowanie blachy) to metoda przetwarzania, w której materiał arkusza umieszcza się między 2 do 4 wałami rolkowymi, a gdy wały rolkowe obracają się, materiał arkusza jest zginany wzdłuż wałów rolkowych do kształtu, jak pokazano na rysunku 1.

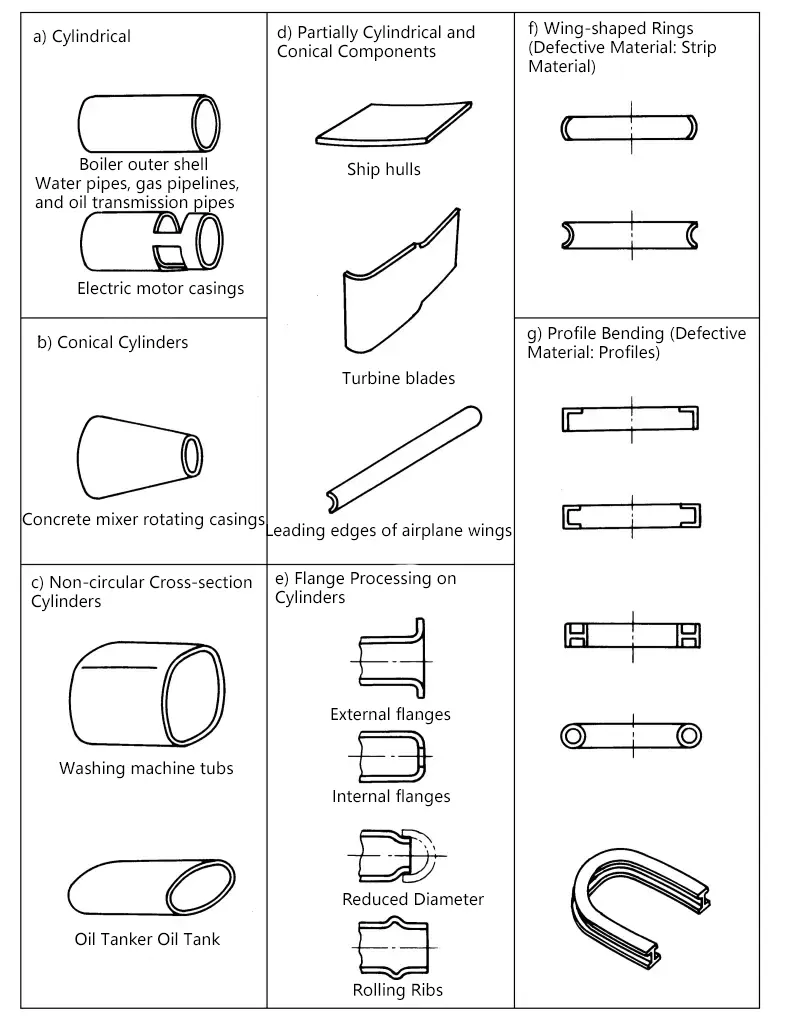

Gięcie jest zwykle stosowane w przypadku części o dużych promieniach gięcia i jest szeroko stosowane w obróbce części cylindrycznych i stożkowych. Ponadto, ponieważ położenie wałów rolkowych można odpowiednio zmienić w stosunku do ilości podawanego materiału arkuszowego, możliwe jest również wytwarzanie czworokątnych, eliptycznych i innych nieokrągłych części cylindrycznych o przekroju poprzecznym, a także może być stosowane do obróbki kołnierzowej cylindrycznych i nieokrągłych części cylindrycznych o przekroju poprzecznym, jak pokazano na rysunku 2.

II. Proces gięcia

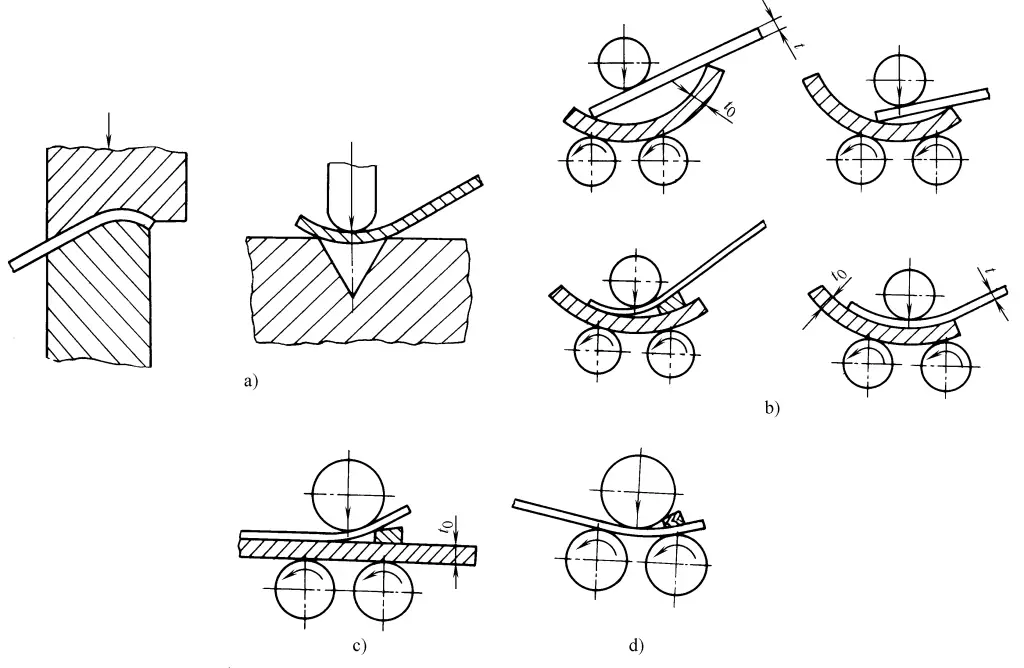

1. Gięcie wstępne

Podczas gięcia płaskich blach w cylindryczne kształty na trójwalcowych i czterowalcowych maszynach do walcowania blach, wchodzące i wychodzące końce arkusza materiału zachowują proste części z powodu niewystarczającego odkształcenia. Trudno jest całkowicie wyeliminować proste krawędzie podczas zaokrąglania. W związku z tym zazwyczaj konieczne jest wstępne wygięcie końców arkusza materiału w celu wyeliminowania prostych krawędzi. Typowe metody wstępnego gięcia pokazano na rysunku 3.

a) Nadaje się do płyt o różnej grubości

b) Odpowiedni dla t 0 ≥2t, t≤24, nieprzekraczająca 60% pojemności urządzenia

c) Odpowiedni dla t 0 ≥2t, t≥24, nieprzekraczająca 60% pojemności urządzenia

d) Nadaje się do cienkich płyt

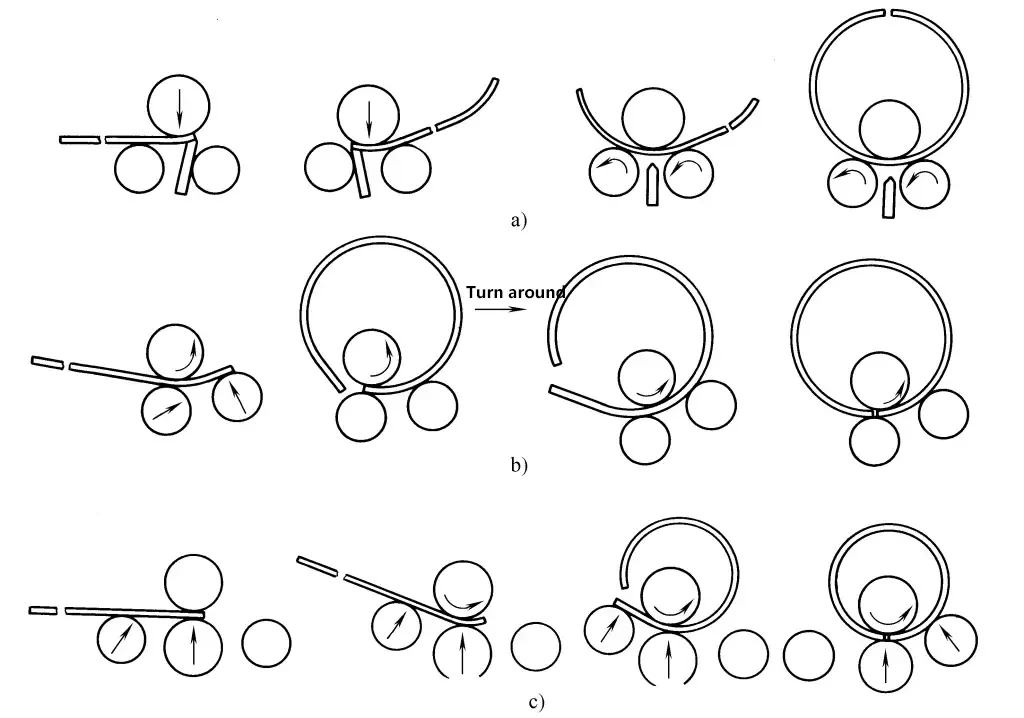

2. Walcowanie

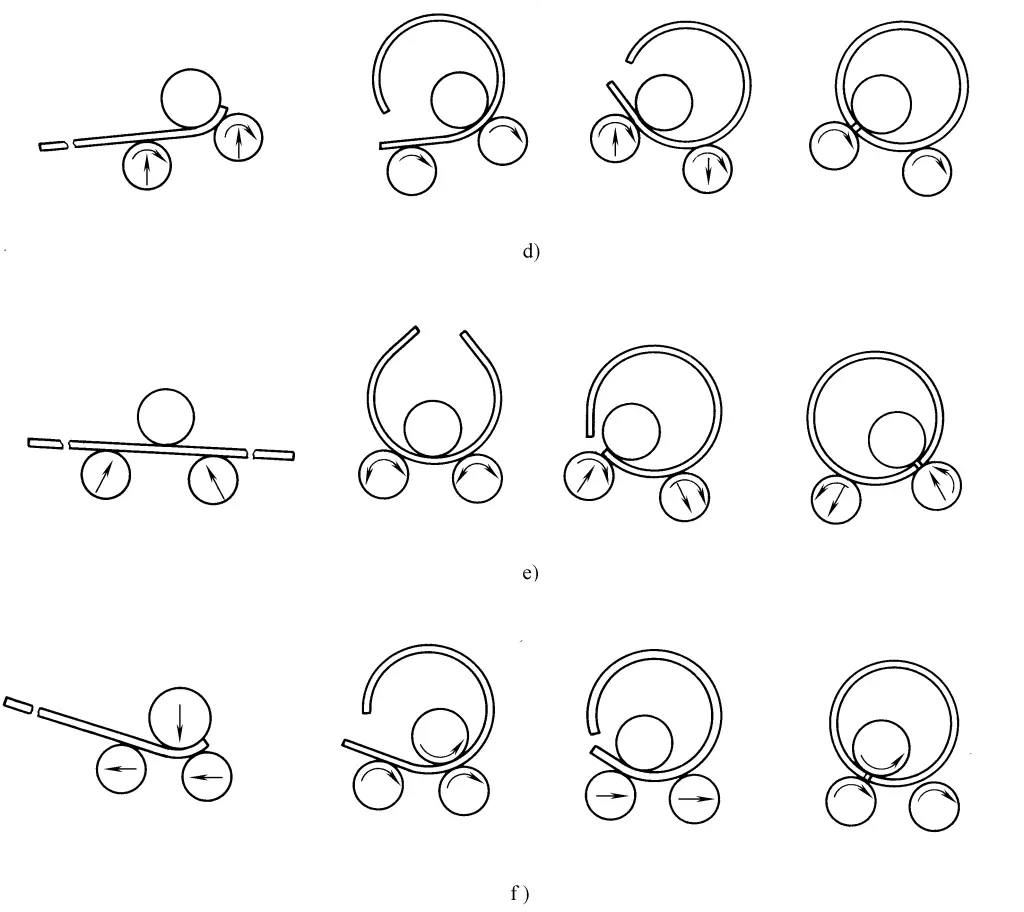

Proces walcowania różnych maszyn do walcowania blach pokazano na rysunku 4.

a) Symetryczna trójwalcowa walcarka do blach z podkładką krawędziową

b) Asymetryczny Trójwalcowa walcarka do blach

c) Czterorolkowa giętarka do blach

d) Mimośrodowa trójrolkowa giętarka do blach

e) Symetryczna trójrolkowa giętarka do blach z regulacją dolną

f) Pozioma trójrolkowa giętarka do blach z regulacją dolną

3. Korygowanie zaokrąglenia

Wyreguluj rolkę do wymaganej pozycji maksymalnej krzywizny prostowania, przetocz 1-2 okręgi, aby ujednolicić krzywiznę całego okręgu, a następnie stopniowo usuwaj obciążenie, umożliwiając wielokrotne przetaczanie przedmiotu obrabianego pod stopniowo zmniejszanym obciążeniem prostującym w celu wyprostowania.

III. Walcowanie stożków

Aby zwinąć stożkowy korpus, półfabrykat płyty musi zostać wstępnie przycięty do kształtu rozłożonego wachlarza. Dzięki temu, że górny i boczny wałek przecinają się pod kątem (nie równolegle), a linia nacisku wałka zawsze pokrywa się z generatorem półfabrykatu w kształcie wachlarza, można zwinąć stożek.

Wśród powszechnych metod gięcia stożków, bardziej dokładne obejmują metodę zwalniania z małym otworem, metodę walcowania czterowalcowego z dwiema prędkościami i metodę podawania obrotowego, podczas gdy metody przybliżone obejmują metodę walcowania segmentowego i metodę podawania prostokątnego.

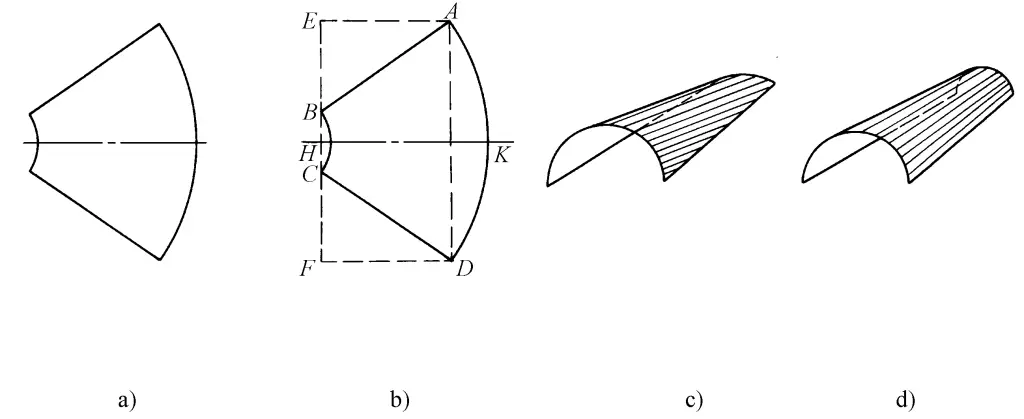

1. Metoda podawania prostokątnego

Składa się z trzech walców w celu przybliżenia powierzchni stożkowej (patrz rysunek 5): najpierw walcuje się w kształt cylindryczny c z górnym walcem równoległym do linii HK, a następnie wygina się obie strony z górnym walcem równoległym odpowiednio do linii AB i CD, aby uzyskać przybliżoną powierzchnię stożkową d.

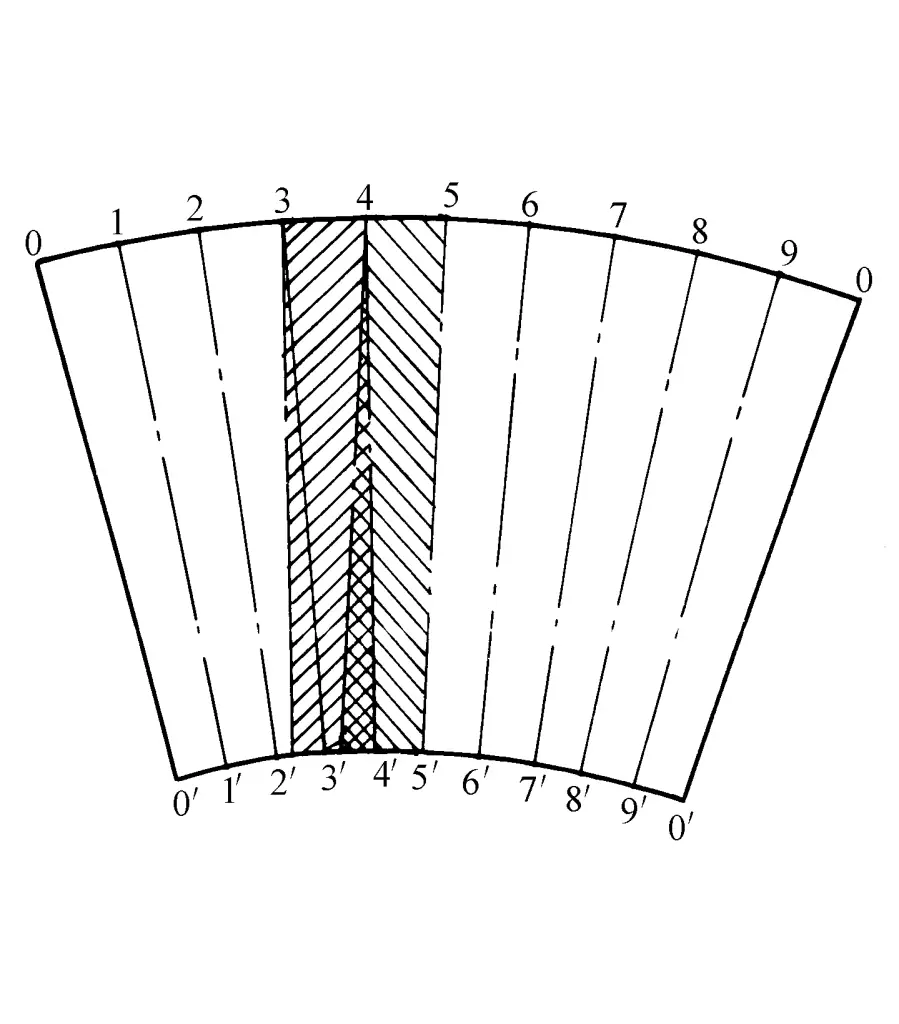

2. Metoda walcowania strefowego

Jak pokazano na rysunku 6, ruch między strefami jest wykorzystywany do przybliżonej regulacji prędkości. Kroki są następujące:

(1) Gięcie rolkowe z górną rolką wyrównaną z linią 5-5′, aż większy koniec osiągnie 4;

(2) Gięcie rolkowe z górnym wałkiem wyrównanym z linią 4-4′, aż większy koniec osiągnie 3;

(3) Wykonaj powyższe kroki, aby wygiąć każdą strefę.

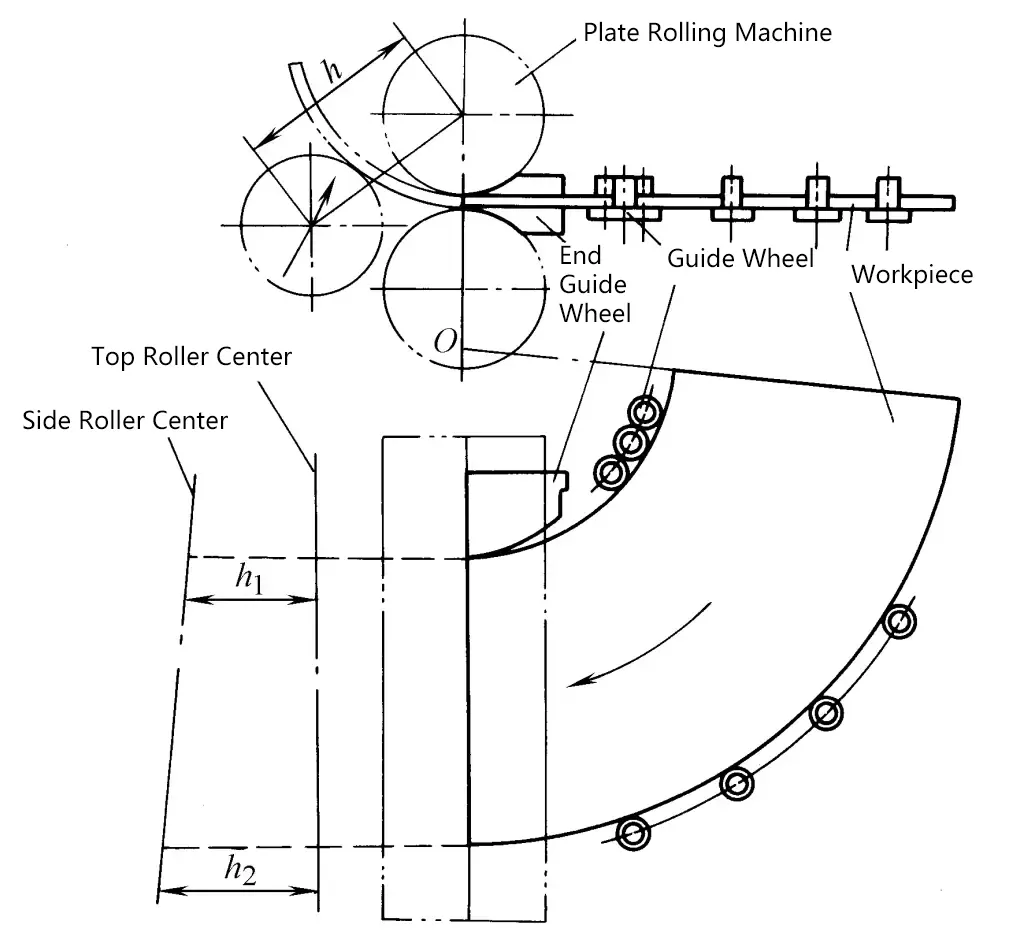

3. Metoda podawania obrotowego

Jak pokazano na rysunku 7, koła prowadzące są dodawane do większych i mniejszych krawędzi półwyrobu, aby go obracać i podawać, dzięki czemu linia prasowania rolkowego zasadniczo pokrywa się z matrycą.

4. Metoda zwalniania na małym końcu

Jak pokazano na rysunku 8, na małym końcu półfabrykatu dodawane jest cierne urządzenie spowalniające, zwiększające opór posuwu małego końca i spowalniające.

5. Metoda gięcia czterorolkowego z podwójną prędkością

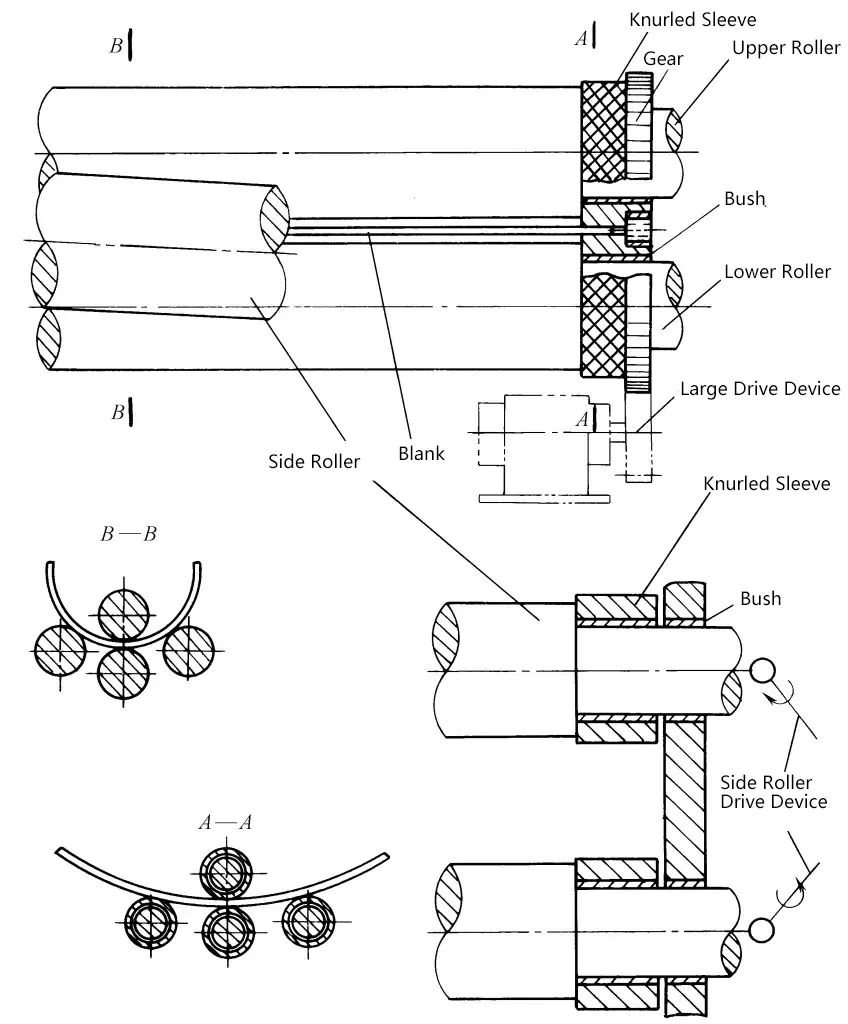

(patrz rysunek 9)

Górne, dolne i boczne rolki czterowalcowej giętarki do blach są napędzane przez dwa zestawy urządzeń transmisyjnych, przy czym górne i dolne rolki napędzają większą średnicę półwyrobu, a boczne rolki napędzają mniejszą średnicę. Poprzez odpowiednie dostosowanie prędkości urządzeń transmisyjnych, prędkość kątowa większych i mniejszych podawanych średnic jest taka sama, co skutkuje dokładniejszym kształtem stożka.

IV. Gięcie dwuosiowe (gięcie płyt dwuwalcowych)

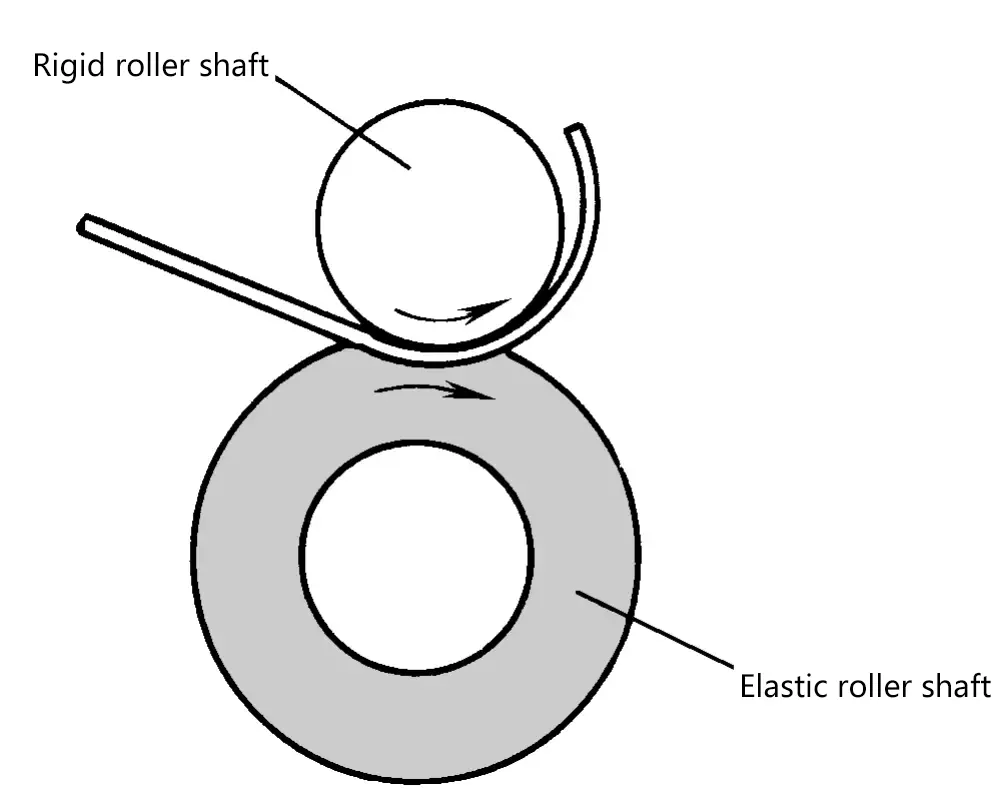

Dwuwalcowa giętarka do płyt współpracuje z jednym walcem sztywnym i jednym walcem elastycznym. Gdy stalowy wałek naciska na elastyczny wałek, który ma pewną twardość i wysoką elastyczność, elastyczny wałek odkształca się promieniowo do wewnątrz, a materiał płyty podawany między dwoma wałkami jest zginany przez siłę odbicia odkształcenia elastycznego materiału, napędzając elastyczny wałek, osiągając w ten sposób ciągłe zginanie materiału płyty, jak pokazano na rysunku 10. Elastyczny wałek wykonany jest z gumy poliuretanowej o twardości 85~95HS w skali Shore'a.

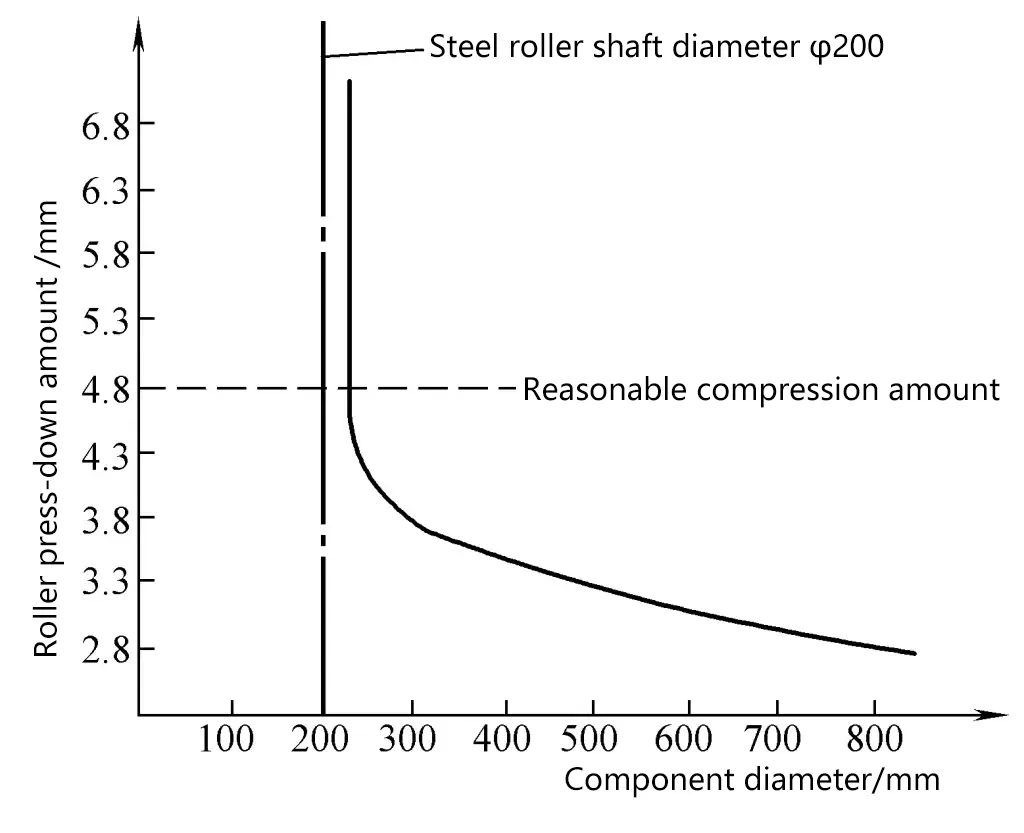

Zależność między stopniem zagłębienia wałka a średnicą przedmiotu obrabianego przedstawiono na rysunku 11.

Gdy wielkość wgłębienia osiągnie pewną wartość krytyczną, nawet jeśli wielkość wgłębienia zostanie zwiększona, zmiana średnicy przedmiotu obrabianego jest bardzo mała. W związku z tym, wielkość odkształcenia nieco większa niż krytyczna wielkość wgłębienia jest uważana za rozsądną wielkość wgłębienia. Gdy wielkość zagłębienia jest mniejsza niż wartość krytyczna, średnica przedmiotu obrabianego nie jest stabilna, więc generalnie nie jest używana.

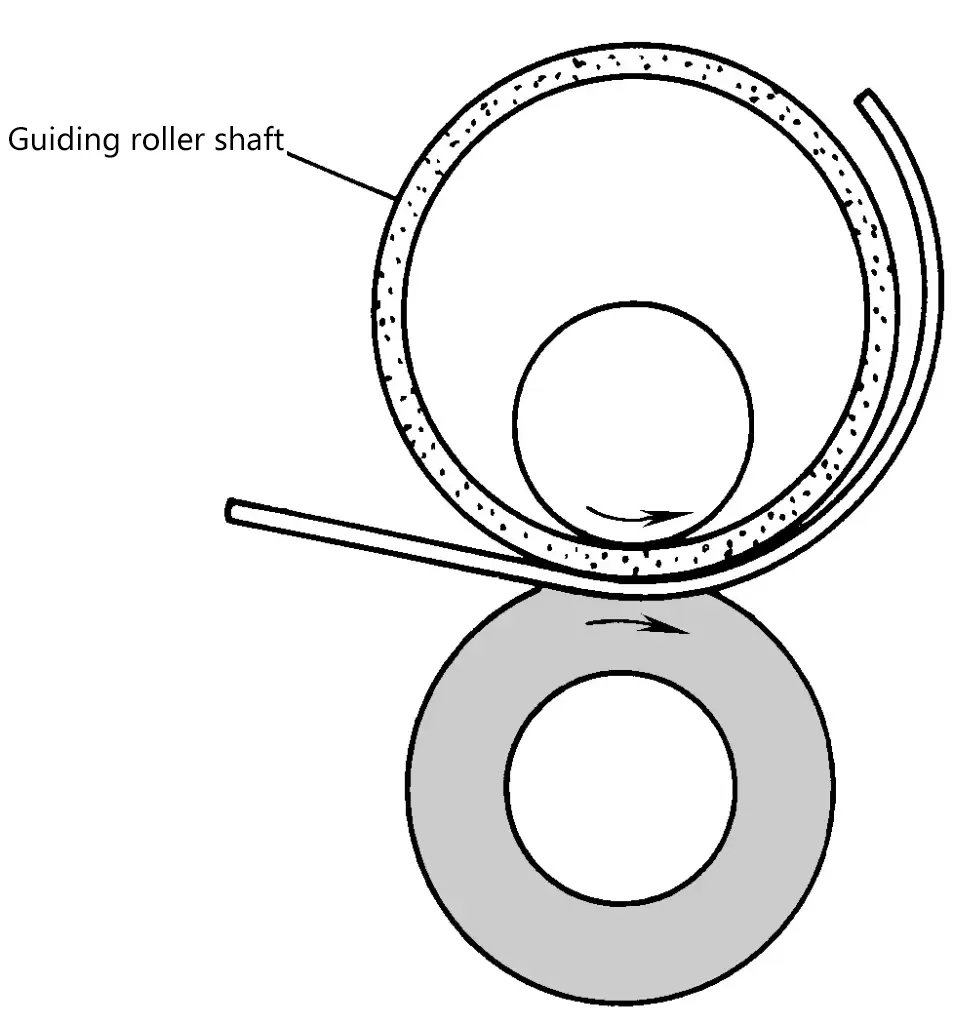

Aby zmienić średnicę części, rolka prowadząca o odpowiedniej średnicy może być tulejowana na sztywnym wale rolki do gięcia rolkowego, jak pokazano na rysunku 12.

Rzeczywista operacja gięcia części płytowych na dwuwalcowej maszynie do gięcia płyt może być przeprowadzona na dwa sposoby: w przypadku materiałów o dobrej plastyczności (δ>30%) lub cienkich płyt (grubość mniejsza niż 1,5 ~ 4 mm), część może być gięta za jednym razem; w przypadku materiałów o słabej plastyczności lub grubych płyt, nacisk stalowych rolek powinien zostać zwiększony, aby wstępnie zgiąć wlotowe i wylotowe końce płyty, a następnie zgiąć część jeden lub kilka razy (można wykonać wyżarzanie pośrednie).

Główne zalety dwuwalcowego gięcia blach w porównaniu do gięcia trójwalcowego lub czterowalcowego są następujące:

(1) Wysoka wydajność produkcji. Ogólnie rzecz biorąc, może osiągnąć 100 ~ 350 sztuk / godzinę i do 1000 sztuk / godzinę.

(2) Wysoka precyzja części i dobra jakość powierzchni.

(3) Znacznie redukuje proste odcinki na wchodzących i wychodzących końcach rolki. części do gięcia. Prosty odcinek cienkich blach nie przekroczy grubości materiału, a prosty odcinek grubych blach nie przekroczy czterokrotności grubości materiału. W związku z tym generalnie nie jest konieczne wstępne gięcie końców przed gięciem rolkowym.

(4) Nawet jeśli półfabrykat jest przetwarzany przez wykrawanie, nacinanie, formowanie faliste itp., nie spowoduje to pęknięć i nieregularnego zginania.

Wady dwuwalcowego gięcia płyt są następujące:

(1) Ponieważ rolka prowadząca musi być wykonana dla każdej zmiany średnicy części w stosunku do jej średnicy, nie nadaje się do produkcji małych partii z wieloma odmianami.

(2) Wymiary części podlegają pewnym ograniczeniom. Zakres przetwarzania istniejącej giętarki dwuwalcowej to: grubość blachy w granicach 6,3 mm (stal miękka), średnica gięcia od ϕ76 do ϕ460 mm.