I. Definicja, charakterystyka i metody spawania

1. Definicja spawania

Spawanie jest metodą przetwarzania, która osiąga atomowe połączenie elementów poprzez ogrzewanie, prasowanie lub oba te procesy, z materiałami wypełniającymi lub bez nich. Dlatego spawanie jest metodą obróbki, która łączy oddzielne części metalowe w nierozerwalną całość. Nacisk jest stosowany w celu przerwania warstwy tlenku lub innych warstw adsorpcyjnych na powierzchni łączenia i spowodowania odkształcenia plastycznego powierzchni styku, rozszerzając w ten sposób obszar styku.

Gdy odkształcenie jest wystarczające, wiązania atomowe mogą być również tworzone bezpośrednio, co skutkuje mocnym połączeniem; ogrzewanie lokalnie podgrzewa obszar połączenia do stanu plastycznego lub stopionego, stymulując i zwiększając energię atomów, tworząc w ten sposób i rozwijając mocne połączenie poprzez dyfuzję, krystalizację i rekrystalizację.

2. Charakterystyka spawania

Zanim spawanie stało się powszechnie stosowane, główną metodą wykonywania nierozłącznych połączeń było nitowanie. W porównaniu z nitowaniem, spawanie charakteryzuje się oszczędnością metalu, wysoką wydajnością, dobrą zwartością, dobrymi warunkami pracy oraz łatwą mechanizacją i automatyzacją. Dlatego też spawanie zastąpiło obecnie nitowanie.

3. Metody spawania

Istnieje wiele metod spawania, które można podzielić na trzy główne kategorie: spawanie, spawanie ciśnieniowe i lutowanie twarde, w oparciu o charakterystykę procesu spawania.

(1) Spawanie

Spawanie to metoda, w której złącze przedmiotu obrabianego jest podgrzewane do stanu stopionego bez stosowania ciśnienia w celu zakończenia spawania. W zależności od źródła ciepła, ten rodzaj metoda spawania obejmuje spawanie gazowe, spawanie łukowe, spawanie elektrożużlowe, spawanie laserowe, spawanie wiązką elektronów, spawanie łukiem plazmowym itp.

(2) Zgrzewanie ciśnieniowe

Zgrzewanie ciśnieniowe to metoda, w której podczas procesu zgrzewania do przedmiotu obrabianego musi zostać przyłożony nacisk (z podgrzewaniem lub bez), aby zakończyć zgrzewanie. Metody należące do tej kategorii obejmują zgrzewanie oporowe, zgrzewanie tarciowespawanie ultradźwiękowe, spawanie ciśnieniowe na zimno itp.

(3) Lutowanie

Lutowanie twarde wykorzystuje jako spoiwo materiał metalowy o niższej temperaturze topnienia niż materiał podstawowy. Przedmiot obrabiany i metal wypełniający są podgrzewane do temperatury wyższej niż temperatura topnienia metalu wypełniającego, ale niższej niż temperatura topnienia materiału podstawowego. Ciekły metal wypełniający zwilża materiał podstawowy, wypełnia szczelinę złącza i dyfunduje z materiałem podstawowym, aby uzyskać połączenie przedmiotów obrabianych. Metody należące do tej kategorii obejmują lutowanie twarde i miękkie.

Spawanie odnosi się do metody przetwarzania, która osiąga atomowe wiązanie elementów obrabianych poprzez ogrzewanie, zwiększanie ciśnienia lub jedno i drugie, z materiałami wypełniającymi lub bez nich.

Istnieje wiele rodzajów spawania metali. W oparciu o fizyczne właściwości metalurgiczne podczas spawania, dzieli się je na trzy główne kategorie: spawanie, spawanie ciśnieniowe i lutowanie twarde. Obecnie najczęściej stosowane jest zgrzewanie.

I. Spawanie

Spawanie termojądrowe to metoda spawania, która wykorzystuje miejscowe nagrzewanie w celu podgrzania złącza elementów do stanu stopionego bez stosowania ciśnienia.

Spawanie termojądrowe klasyfikuje się według rodzaju wykorzystywanego źródła ciepła: spawanie łukowe (wykorzystujące łuk spawalniczy jako źródło ciepła), spawanie plazmowe (wykorzystujące łuk plazmowy jako źródło ciepła), spawanie elektrożużlowe (wykorzystujące ciepło oporowe stopionego żużla jako źródło ciepła), spawanie wiązką elektronów (wykorzystujące wiązkę elektronów jako źródło ciepła), spawanie laserowe (wykorzystujące laser jako źródło ciepła), spawanie gazowe (wykorzystujące płomień jako źródło ciepła) itp. Wśród nich najczęściej stosowane jest spawanie łukowe.

1. Spawanie łukowe

Spawanie łukowe to metoda spawania, w której źródłem ciepła jest łuk elektryczny. Typowe rodzaje spawania łukowego obejmują spawanie łukowe w osłonie metali, spawanie łukiem krytymi spawanie łukowe w osłonie gazów ochronnych.

(1) Spawanie łukowe w osłonie metali

Spawanie łukowe w osłonie metali jest jedną z najwcześniej opracowanych i nadal szeroko stosowanych metod spawania łukowego. Wykorzystuje ona pręt spawalniczy zarówno jako elektrodę, jak i spoiwo, a źródłem ciepła do spawania jest łuk generowany między końcem pręta spawalniczego a obrabianym przedmiotem.

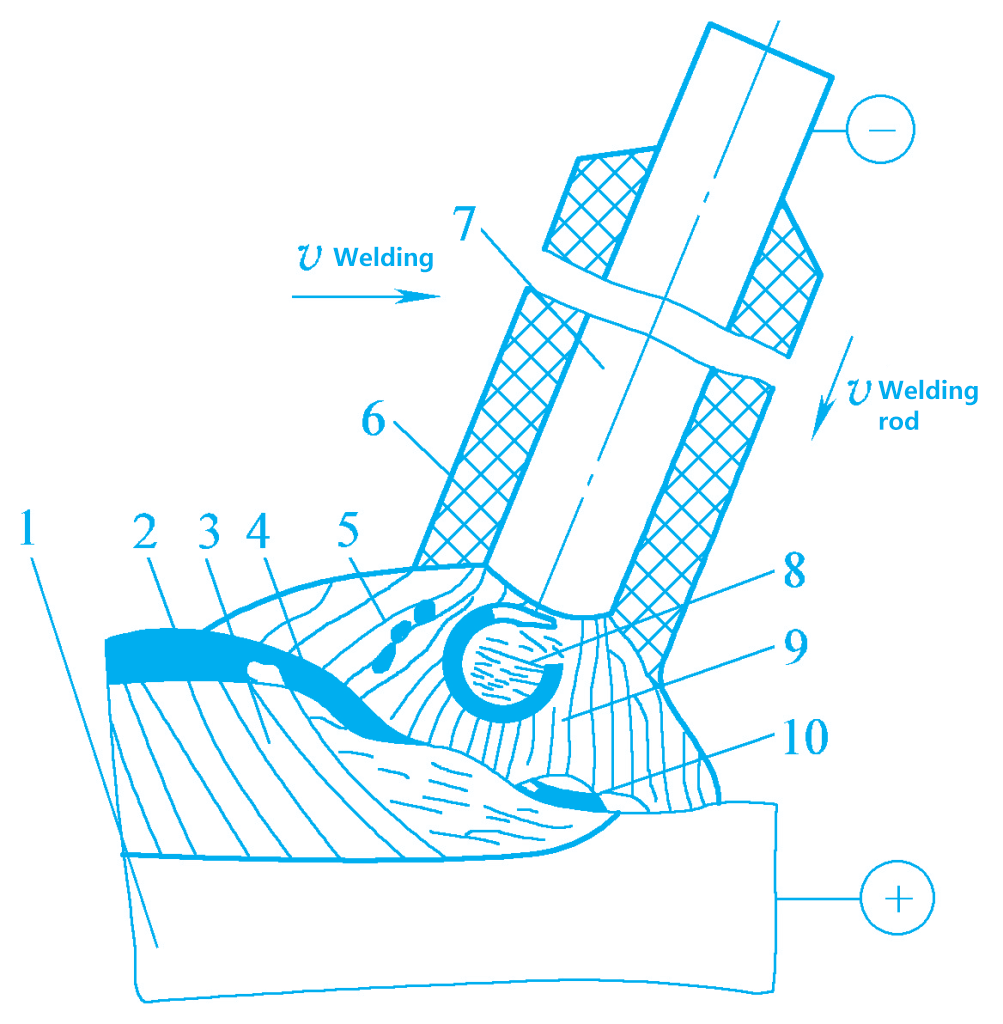

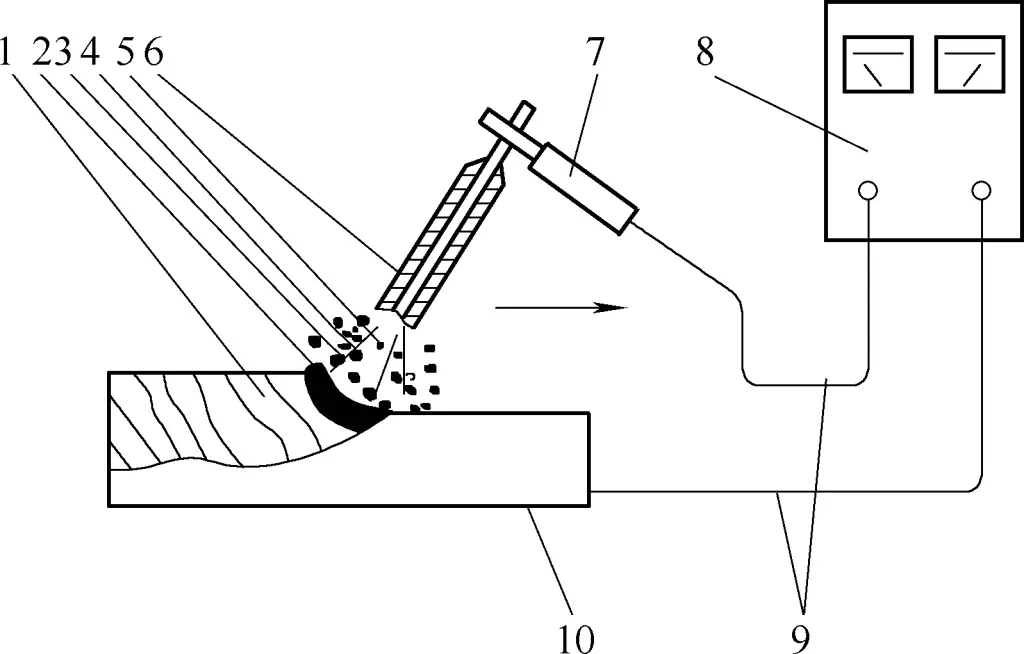

Podczas spawania łuk elektryczny podgrzewa koniec drutu spawalniczego i lokalny obszar przedmiotu obrabianego do stanu stopionego. Stopiony koniec pręta spawalniczego tworzy kropelki, które łączą się ze stopionym materiałem podstawowym, tworząc jeziorko spawalnicze. Gdy łuk przesuwa się do przodu, stopiony metal w jeziorku spawalniczym stopniowo stygnie i krzepnie, tworząc spoinę. Rysunek 1 przedstawia schemat procesu spawania łukowego w osłonie metalu.

1-Base Metal

2-Slag Shell

3-Weld Seam

4-Ztopiony żużel

5-Protective Gas Layer

6-Powłoka pręta spawalniczego

7-rdzeń spawalniczy

8-Droplet

9-Arc

10-Weld Pool

Sprzęt używany do ręcznego spawania łukiem metalowym jest prosty, metoda jest łatwa i elastyczna oraz ma duże możliwości adaptacji. Może być stosowana do spawania w różnych pozycjach i w różnych warunkach. Forma złącza, kształt spoiny i długość nie są ograniczone, ale wymaga to od spawacza wysokich umiejętności technicznych, a jakość spawania w pewnym stopniu zależy od umiejętności operacyjnych spawacza.

Ponadto ręczne spawanie łukowe charakteryzuje się złymi warunkami pracy i niską wydajnością. Nadaje się głównie do produkcji jednoczęściowej lub małoseryjnej i nadaje się do spawania elementów o grubości od 3 do 20 mm. Metale aktywne (takie jak tytan, niob itp.) i metale ogniotrwałe (takie jak tantal, molibden itp.) nie mogą być używane do ręcznego spawania łukowego.

(2) Spawanie łukiem krytym

Spawanie łukiem krytym odnosi się do metody spawania łukowego, w której łuk spala się pod warstwą topnika. Podczas spawania zapłon łuku, podawanie drutu i ruch łuku wzdłuż spoiny są automatycznie wykonywane przez urządzenie.

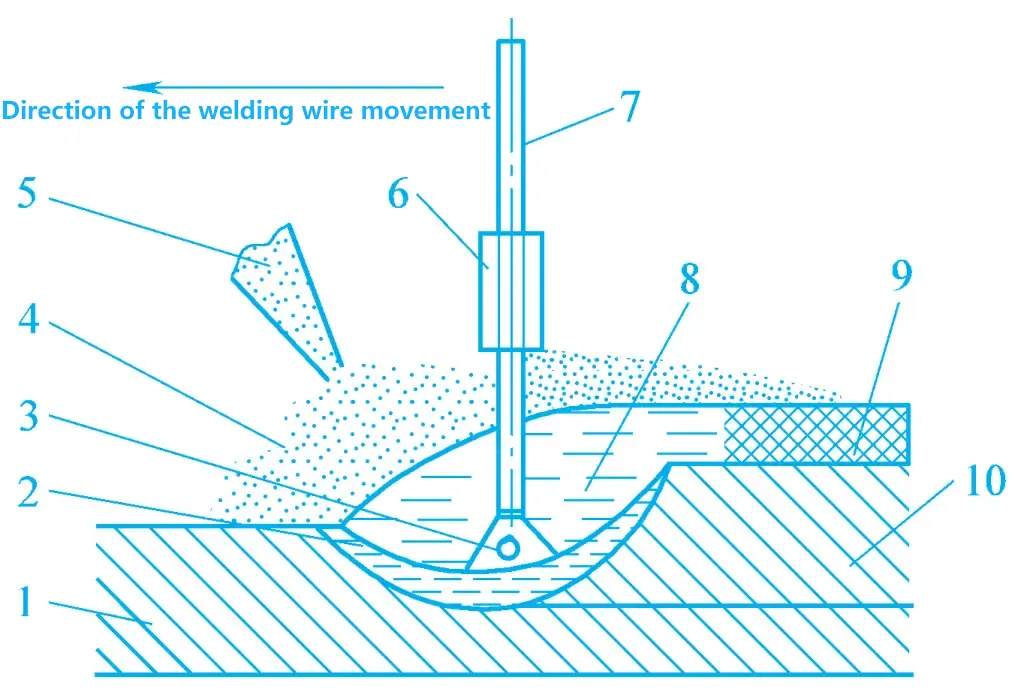

Proces formowania spoiny łukiem krytym pokazano na rysunku 2. Podczas spawania koniec drutu spawalniczego styka się z elementem spawanym, następnie otwierany jest lejek topnika, a warstwa topnika o grubości 30 ~ 50 mm jest posypywana na obszar spawania elementu spawanego. Po podaniu napięcia drut spawalniczy jest wycofywany do góry w celu zajarzenia łuku.

1-Workpiece (materiał podstawowy)

2-Molten Pool

3-Kropla

4-Flux

5-Flux Funnel

6-kontaktowa końcówka

7-Drut spawalniczy

8-Slag

9-Slag Shell

10-Weld

Łuk płonący pod warstwą topnika generuje ciepło, które topi materiał podstawowy i ziarnisty topnik w pobliżu łuku, tworząc żużel. Wytworzony gaz o wysokiej temperaturze odsuwa żużel na bok, tworząc zamknięty pęcherz żużlowy. Pęcherzyk żużlowy, dzięki swojemu napięciu powierzchniowemu, skutecznie zapobiega przedostawaniu się powietrza do jeziorka spawalniczego i skutecznie zapobiega rozpryskiwaniu się kropelek. Nieztopiony topnik izoluje łuk od powietrza zewnętrznego, zmniejszając straty ciepła łuku.

Gdy łuk przesuwa się do przodu, w sposób ciągły topi podawany drut spawalniczy oraz znajdujący się przed nim metal i topnik. Ciekły metal za jeziorkiem spawalniczym stopniowo stygnie i krzepnie od krawędzi, tworząc spoinę, a ciekły żużel również krzepnie, tworząc żużlową powłokę pokrywającą powierzchnię spoiny. Metal na spoinie jest chroniony zarówno przez warstwę topnika, jak i pęcherzyk żużla, co skutkuje niskimi stratami ciepła i głębokim wtopieniem.

W porównaniu z ręcznym spawaniem łukiem metalowym, spawanie łukiem krytym ma zalety w postaci dużej prędkości spawania, wysokiej wydajności produkcji, wysokiej i stabilnej jakości spawania, pięknego wyglądu spoiny i dobrych warunków pracy. Jednak jego wadami są wysokie koszty sprzętu i skomplikowany sprzęt procesowy, co czyni go nieodpowiednim do spawania złożonych konstrukcji lub przedmiotów obrabianych z nachylonymi spoinami.

Dlatego spawanie łukiem krytym jest stosowane głównie do produkcji wielkoseryjnej, grubych (6 ~ 60 mm) i długich prostych spoin płaskich lub spoin okrągłych o dużej średnicy. Stosowane materiały to stal niskowęglowa, stal niskostopowa, stal nierdzewna i inne blachy.

(3) Spawanie w osłonie gazów

Spawanie w osłonie gazów odnosi się do metody spawania łukowego, która wykorzystuje zewnętrzny gaz jako medium ochronne. Odgrywa ona coraz większą rolę w spawaniu materiałów specjalnych i automatyzacji procesu spawania.

W porównaniu ze spawaniem łukiem krytym, jego zaletami są dobra widoczność łuku i jeziorka spawalniczego, łatwa obsługa, brak żużla, oszczędność czasu czyszczenia żużla po spawaniu w przypadku spawania wielowarstwowego oraz możliwość spawania we wszystkich pozycjach. Jednak podczas pracy na zewnątrz należy podjąć specjalne środki ochrony przed wiatrem.

Zgodnie z różnymi gazami ochronnymi stosowanymi w procesie spawania, powszechne typy obejmują spawanie łukowe argonem i spawanie w osłonie gazu CO2. Spawanie łukowe argonem wykorzystuje argon jako czynnik ochronny i dzieli się na spawanie łukowe argonem elektrodą nietopliwą i spawanie łukowe argonem elektrodą topliwą w oparciu o różne stosowane elektrody.

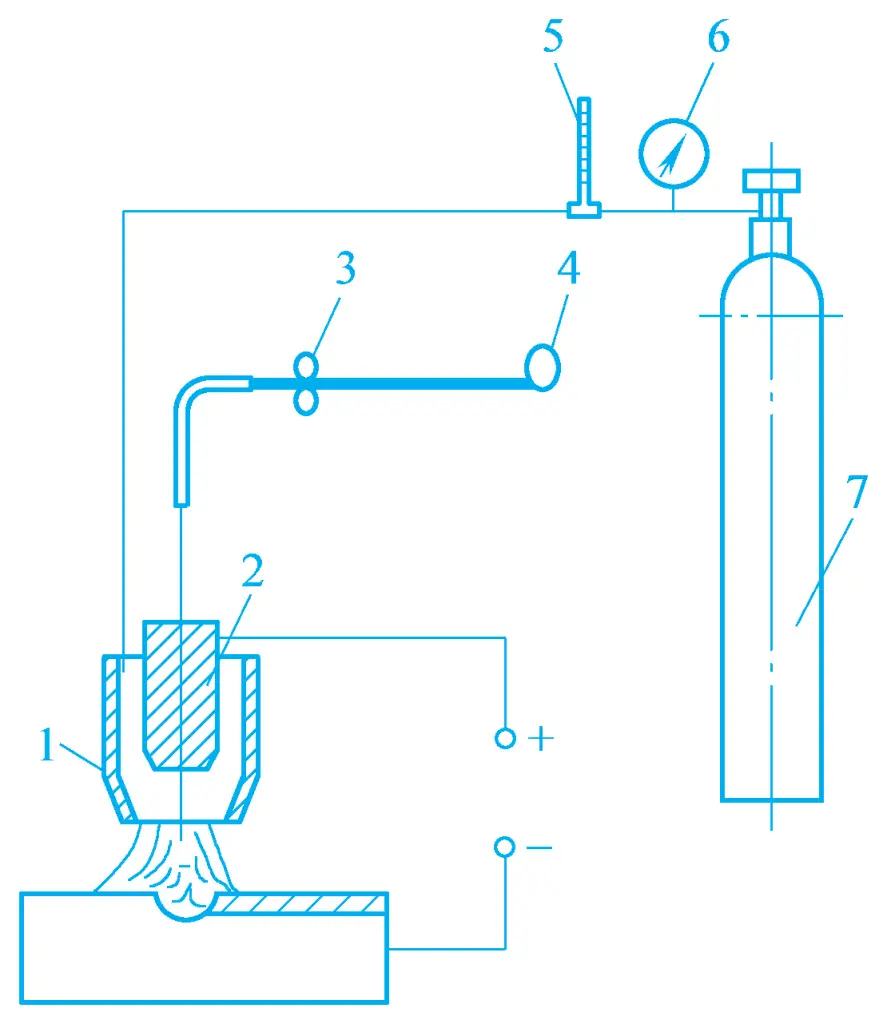

Rysunek 3 przedstawia schemat spawania w osłonie gazu CO2. Spawanie w osłonie gazu CO2 wykorzystuje gaz CO2 (czasami mieszankę CO2 + O2) jako czynnik ochronny. Ta metoda spawania wykorzystuje drut spawalniczy podawany w sposób ciągły jako elektrodę, opierając się na łuku między drutem spawalniczym a przedmiotem obrabianym w celu stopienia metalu przedmiotu obrabianego i drutu spawalniczego, tworząc jeziorko spawalnicze, które zestala się w spoinę.

1 - Dysza pistoletu spawalniczego

2-stykowa końcówka

3-przewodowy mechanizm podający

Szpula 4-przewodowa

5-Przepływomierz

6-Reduktor ciśnienia

7-CO 2 butla gazowa

CO 2 Spawanie w osłonie gazu ma dużą prędkość spawania, brak żużla po spawaniu, oszczędzając czas czyszczenia żużla, a tym samym wysoką wydajność; cena gazu osłonowego jest niższa niż argonu; mniejsze zużycie energii, więc koszt jest niższy; ze względu na skoncentrowane ciepło łuku, stopione jeziorko jest małe, prędkość spawania jest duża, strefa wpływu ciepła spawania jest niewielka, tendencja do deformacji i pękania jest niewielka, a tworzenie spoiny jest dobre.

Jest to wysokowydajna, tania i wysokiej jakości metoda spawania stali niskowęglowej i niskostopowej. Jej wady polegają na tym, że nie nadaje się do spawania metali nieżelaznych, które łatwo ulegają utlenieniu, spoina nie jest gładka i piękna, światło łuku jest silne, rozpryski kropel są poważne i powstaje dużo dymu, dlatego należy podjąć środki chroniące przed wiatrem.

CO 2 Spawanie w osłonie gazu jest stosowane głównie do spawania stali niskowęglowej i zwykłej niskostopowej stali konstrukcyjnej o niskim poziomie wytrzymałości. Maksymalna grubość spoiny może osiągnąć 50 mm (spoina czołowa) i jest szeroko stosowana w przemyśle stoczniowym, samochodowym, dźwigach, różnych zbiornikach, maszynach rolniczych i innych sektorach przemysłowych.

2. Spawanie łukiem plazmowym

Spawanie łukiem plazmowym to metoda spawania, w której źródłem ciepła jest łuk plazmowy. Podczas spawania wokół łuku plazmowego przepuszczany jest gaz osłonowy (argon), który chroni stopione jeziorko i spoinę przed szkodliwym działaniem powietrza.

Spawanie łukiem plazmowym można podzielić na mikrowiązkowe spawanie plazmowe i wysokoprądowe spawanie plazmowe w zależności od prądu spawania. Spawanie łukiem plazmowym z mikrowiązką ma zwykle prąd spawania 0,1 ~ 30 A i może spawać folie metalowe i cienkie płyty o grubości 0,025 ~ 2,5 mm; spawanie łukiem plazmowym wysokoprądowym ma zwykle prąd spawania 100 ~ 300 A i może spawać metale o grubości 2,5 ~ 12 mm.

Cechy charakterystyczne spawania łukiem plazmowym to: wysoka gęstość energii łuku plazmowego, wysoka temperatura kolumny łuku, duża zdolność penetracji, a elementy o grubości mniejszej niż 12 mm mogą być spawane bez ukosowania.

Gdy natężenie prądu jest tak niskie jak 0,1 A, łuk plazmowy jest nadal bardzo stabilny, zapewniając dobrą kierunkowość i prostoliniowość łuku, dzięki czemu może spawać folie i cienkie płyty o grubości 0,01 ~ 1 mm, a prędkość spawania jest duża, wydajność jest wysoka, jakość spoiny jest dobra, strefa wpływu ciepła spawania jest niewielka, a odkształcenie elementu spawanego jest niewielkie. Sprzęt do spawania łukiem plazmowym jest stosunkowo złożony, zużycie gazu jest duże, nie nadaje się do spawania na zewnątrz, a jego elastyczność nie jest tak dobra jak spawanie łukiem argonowym.

Spawanie plazmowe nadaje się do spawania różnych ogniotrwałych, łatwo utleniających się i wrażliwych termicznie materiałów metalowych, takich jak wolfram, nikiel, tytan, miedź, molibden, aluminium i jego stopy, a także stal nierdzewna, stal o wysokiej wytrzymałości itp. Obecnie jest stosowany głównie w przemyśle chemicznym, jądrowym, elektronicznym, przyrządach precyzyjnych, rakietach, lotnictwie i technologii kosmicznej.

3. Spawanie elektrożużlowe

Spawanie elektrożużlowe to proces spawania, który wykorzystuje ciepło oporowe generowane podczas przepływu prądu przez stopiony żużel jako źródło ciepła do lokalnego stopienia przedmiotu obrabianego i metalu wypełniającego, schłodzenia i zestalenia w celu utworzenia spoiny.

W porównaniu z innymi metodami spawania, spawanie elektrożużlowe ma następujące cechy:

- Może spawać bardzo grube spoiny w jednym przejściu, wymagana jest tylko pewna szczelina bez ukosowania, dzięki czemu wydajność spawania jest wysoka. Zużycie topnika, drutu spawalniczego i energii elektrycznej jest niższe niż w przypadku spawania łukiem krytym.

- Szybkość krzepnięcia stopionego metalu jest powolna, stopiony basen pozostaje płynny przez długi czas, a gaz i zanieczyszczenia w stopionym basenie są łatwe do wypłynięcia, więc spoina nie jest podatna na porowatość i wtrącenia żużla. Jednak łatwo jest tworzyć gruboziarniste struktury, co zmniejsza udarność, dlatego po spawaniu należy przeprowadzić normalizację lub wyżarzanie.

- Ogólnie rzecz biorąc, element spawany nie musi być wstępnie podgrzewany, a podczas spawania stali hartowanej nie jest łatwo wytworzyć pęknięcia hartownicze.

Oprócz spawania stali węglowej, stali stopowej i żeliwa, spawanie elektrożużlowe może być również stosowane do spawania aluminium, magnezu, tytanu i stopów miedzi. Grubość spawania jest zwykle większa niż 30 mm i jest obecnie szeroko stosowana w branżach takich jak kotły, maszyny ciężkie i petrochemia, takich jak kute i odlewane spawane części konstrukcyjne.

4. Spawanie wiązką elektronów

Spawanie wiązką elektronów to proces spawania, który wykorzystuje ciepło generowane, gdy przyspieszona i skupiona wiązka elektronów bombarduje powierzchnię elementu spawanego, aby miejscowo stopić metalowy element spawany, schłodzić go i zestalić, tworząc spoinę. Element spawany może być umieszczony w próżni lub w próżni. Spawanie wiązką elektronów wykonywane w próżni nazywane jest próżniowym spawaniem wiązką elektronów, a spawanie wiązką elektronów wykonywane w środowisku pracy o ciśnieniu atmosferycznym nazywane jest niepróżniowym spawaniem wiązką elektronów.

Charakterystyka spawania próżniowego wiązką elektronów jest następująca:

- Dobra jakość spawania. Nadaje się szczególnie do spawania metali o wysokiej aktywności chemicznej, wysokiej czystości i łatwo zanieczyszczanych przez atmosferę.

- Wysoka gęstość energii (około 5000 ~ 10000 razy większa niż w przypadku spawania łukowego), silne wtopienie i duża prędkość spawania. Może spawać elementy o grubych przekrojach, takie jak blachy stalowe o grubości do 200-300 mm i stopy aluminium o grubości ponad 300 mm.

- Strefa wpływu ciepła podczas spawania jest niewielka, odkształcenie spawalnicze jest bardzo małe i może spawać zmontowane części, które zostały już obrobione.

- Parametry wiązki elektronów można regulować, kontrola procesu spawania jest elastyczna, a zdolność adaptacji jest duża, ale sprzęt spawalniczy jest złożony, koszt jest wysoki, a rozmiar spawanego elementu jest ograniczony przez komorę próżniową.

- Próżniowe spawanie wiązką elektronów rozwiązuje problemy, których nie może rozwiązać ogólne spawanie w osłonie gazów, takie jak spawanie metali rzadkich.

Obecnie spawanie próżniową wiązką elektronów jest szeroko stosowane w przemyśle lotniczym, jądrowym, motoryzacyjnym, chemicznym, elektronicznym, elektroenergetycznym, produkcji maszyn i innych sektorach.

Spawanie niepróżniowe wiązką elektronów polega na wprowadzeniu wiązki elektronów generowanej w warunkach wysokiej próżni do środowiska pracy pod ciśnieniem atmosferycznym w celu spawania przedmiotu obrabianego, dlatego jest również nazywane spawaniem wiązką elektronów pod ciśnieniem atmosferycznym. Jego główne zalety to: brak konieczności stosowania komory próżniowej, wysoka wydajność, niski koszt, możliwość spawania dużych elementów i rozszerzenie zakresu zastosowań technologii spawania wiązką elektronów.

Spawanie niepróżniowe wiązką elektronów jest szeroko stosowane w przemyśle energetycznym (np. różne wirniki sprężarek, zespoły wirników, powłoki reaktorów jądrowych itp.), przemyśle lotniczym (np. podstawy silników, elementy wirników itp.), produkcji samochodów (np. zespoły przekładni, tylne osie, skrzynie biegów itp.), a także w przemyśle produkcji instrumentów, chemicznym i konstrukcji metalowych.

5. Spawanie laserowe

Spawanie laserowe to nowa technologia spawania opracowana w latach 70. ubiegłego wieku. Jest to proces spawania, który wykorzystuje skupiony laser jako źródło ciepła do spawania. Umożliwia spawanie materiałów takich jak folie metalowe (o grubości mniejszej niż 0,5 mm), folie (o grubości od kilku do kilkudziesięciu mikronów) i druty metalowe (o średnicy mniejszej niż 0,6 mm).

Cechami charakterystycznymi spawania laserowego są: duża prędkość spawania, mała strefa wpływu ciepła, małe odkształcenie spawanych części, a spawane materiały nie ulegają łatwo utlenianiu. W porównaniu ze spawaniem wiązką elektronów, spawanie laserowe nie wytwarza promieniowania rentgenowskiego, nie wymaga komory próżniowej, jest łatwe do zaobserwowania i nadaje się do spawania złożonych struktur i precyzyjnych części.

Laser może być odbijany, transmitowany, a nawet przesyłany przez światłowody, dzięki czemu może być używany do spawania na duże odległości. Umożliwia również spawanie różnych metali w wewnętrznych połączeniach drutowych zamkniętych lamp elektronowych. Obecnie spawanie laserowe jest wykorzystywane głównie do spawania małych lub mikro części w półprzewodnikach, sprzęcie telekomunikacyjnym, inżynierii radiowej, precyzyjnych instrumentach i działach instrumentów.

6. Spawanie gazowe

Spawanie gazowe to proces spawania, w którym do spawania wykorzystuje się ciepło uwalniane podczas spalania gazu. Gazami palnymi mogą być acetylen, wodór, gaz ziemny, propan itp. Powszechnie stosowany płomień w spawaniu gazowym powstaje w wyniku zapłonu mieszaniny acetylenu i tlenu w określonej proporcji, znanej również jako płomień tlenowo-acetylenowy. W zależności od stosunku objętości acetylenu do tlenu, płomień można podzielić na trzy rodzaje: płomień nawęglający, płomień neutralny i płomień utleniający.

Płomień nawęglający zawiera wolny węgiel, który może kompensować straty węgla podczas spawania i ma silne działanie redukujące oraz pewne działanie nawęglające. Płomień nawęglający jest stosowany głównie do spawania stali wysokowęglowej, stali szybkotnącej, twardych stopów i innych materiałów o wysokiej zawartości węgla, a także może być stosowany do naprawy żeliwa.

Płomień neutralny powstaje w wyniku całkowitego spalania tlenu i acetylenu (bez nadmiaru tlenu i acetylenu) i ma najszerszy zakres zastosowań. Stosowany jest głównie do spawania stali niskowęglowej, stali niskostopowej, stali nierdzewnej, czystej miedzi i innych materiałów.

Płomień utleniający zawiera nadmiar tlenu, który utlenia metal podczas spawania. Ponieważ płomień utleniający może tworzyć warstwę tlenku krzemu (zawierającą krzem w drucie spawalniczym) na powierzchni stopionego metalu, chroniąc metale o niskiej temperaturze topnienia, takie jak cynk i cyna, przed parowaniem, jest on używany głównie do spawania mosiądzu, brązu i innych materiałów.

Podczas spawania stali węglowej można stosować bezpośrednio drut spawalniczy. Jednak podczas spawania stali nierdzewnej, stopów miedzi i stopów aluminium należy użyć topnika do spawania gazowego, aby zapobiec utlenianiu metalu i wyeliminować już utworzone tlenki.

Charakterystyka spawania gazowego jest następująca: temperatura płomienia spawania gazowego jest niższa niż w przypadku spawania łukowego, prędkość nagrzewania i chłodzenia jest niska, obszar nagrzewania jest szeroki, a odkształcenie spawalnicze jest duże. Nie wymaga jednak energii elektrycznej, sprzęt jest prosty i ma dużą wszechstronność. Spawanie gazowe nadaje się do spawania cienkościennych części, głównie o grubości około 2 mm.

II. Spawanie ciśnieniowe

Spawanie ciśnieniowe to proces spawania, w którym uzyskuje się nierozłączne połączenia poprzez podgrzanie i przyłożenie ciśnienia, aby metal osiągnął stan plastyczny, powodując odkształcenie plastyczne i rekrystalizację, a ostatecznie zbliżając atomy dwóch oddzielnych powierzchni do odległości sieci. Główne rodzaje to zgrzewanie oporowe i zgrzewanie tarciowe.

1. Spawanie oporowe

Zgrzewanie oporowe to rodzaj zgrzewania ciśnieniowego, w którym źródłem ciepła jest ciepło oporowe generowane przez prąd przepływający przez powierzchnię styku złącza. W zależności od kształtu elektrod i złączy, zgrzewanie oporowe można podzielić na zgrzewanie punktowespawanie szwów i spawanie doczołowe.

(1) Spawanie punktowe

Zgrzewanie punktowe to rodzaj zgrzewania oporowego, w którym elementy są łączone na zakładkę i dociskane między dwiema cylindrycznymi elektrodami. Ciepło oporowe miejscowo topi metal podstawowy, tworząc bryłkę spoiny. Wytrzymałość zgrzewu punktowego zależy od średnicy zgrzeiny, zazwyczaj d=2t+3mm (t to grubość blachy). Jakość zgrzewu punktowego zależy od natężenia prądu spawania, czasu spawania, docisku elektrody i czystości powierzchni przedmiotu obrabianego.

Zgrzewanie punktowe jest stosowane głównie do spawania cienkich części tłoczonych i prętów stalowych, takich jak łączenie i montaż cienkich blach poszycia samochodów i samolotów oraz produkcja wyrobów przemysłowych, takich jak przyrządy elektroniczne i mierniki. Zakres grubości zgrzewania punktowego wynosi 0,05 ~ 6 mm, a stosowane materiały to stal nierdzewna, stopy miedzi, stopy tytanu i stopy aluminiowo-magnezowe.

(2) Spawanie szwów

Zgrzewanie punktowe to proces ciągłego zgrzewania punktowego, w którym zamiast elektrod cylindrycznych wykorzystuje się stale obracające się elektrody tarczowe do zgrzewania punktowego w bardzo krótkich odstępach czasu, w wyniku czego powstaje ciągły szew spawalniczy z zachodzącymi na siebie bryłkami spawalniczymi.

Ponieważ bryłki spawalnicze w spoinie nakładają się na siebie o więcej niż 50%, wydajność zgrzewania jest dobra. Jednakże, spawanie szwów ma poważne zjawisko bocznikowania, a prąd spawania wymagany do spawania elementów o tej samej grubości jest około 1,5 do 2 razy większy niż w przypadku spawania punktowego. W związku z tym spawanie szwów nadaje się tylko do cienkościennych konstrukcji o grubości mniejszej niż 3 mm, które wymagają uszczelnienia, takich jak zbiorniki paliwa, małe pojemniki i rurociągi.

(3) Spawanie doczołowe

Zgrzewanie doczołowe to rodzaj zgrzewania oporowego, w którym elementy są łączone w złącza doczołowe. Zgrzewanie doczołowe wymaga, aby powierzchnie czołowe przedmiotów obrabianych miały ten sam lub podobny kształt i rozmiar, aby zapewnić jakość spawanych części. Zgrzewanie doczołowe jest stosowane głównie do produkcji części zamkniętych, przedłużania materiałów walcowanych i produkcji części z różnych materiałów, takich jak obręcze rowerowe, szyny i narzędzia.

2. Zgrzewanie tarciowe

Zgrzewanie tarciowe to rodzaj zgrzewania ciśnieniowego, które wykorzystuje ciepło generowane przez tarcie między powierzchniami przedmiotów obrabianych, aby doprowadzić powierzchnie czołowe do stanu termoplastycznego, a następnie szybko je kuć, aby zakończyć zgrzewanie.

Charakterystyka zgrzewania tarciowego jest następująca:

- Podczas procesu tarcia usuwana jest warstwa tlenku i zanieczyszczenia na powierzchniach styku elementów obrabianych, co utrudnia powstawanie wad złącza, takich jak pory i wtrącenia żużla. Struktura jest gęsta, a jakość połączenia jest dobra.

- Zakres spawalnych materiałów jest szeroki i nadaje się do spawania doczołowego różnych materiałów, takich jak stal nieżelazna i stal nierdzewna, aluminium i miedź, aluminium i ceramika itp.

- Sprzęt jest prosty, zużywa mniej energii, jest łatwy w obsłudze, nie wymaga materiałów spawalniczych, jest łatwy do zautomatyzowania i ma wysoką wydajność.

III. Lutowanie

Lutowanie twarde to metoda spawania wykorzystująca spoiwo o temperaturze topnienia niższej niż temperatura topnienia spawanych elementów. Metal wypełniający jest podgrzewany do stopienia, a płynny metal wypełniający zwilża materiał podstawowy, wypełniając szczelinę złącza i dyfundując z materiałem podstawowym w celu uzyskania trwałego połączenia. W zależności od temperatury topnienia użytego spoiwa, lutowanie twarde można podzielić na dwie kategorie: lutowanie twarde i lutowanie miękkie.

Cechy charakterystyczne lutowania twardego to:

- Lutowanie twarde charakteryzuje się niższą temperaturą nagrzewania, gładkimi i płaskimi połączeniami oraz precyzyjnymi wymiarami elementów.

- Może spawać różne metale i elementy o znacznych różnicach grubości.

- Podczas podgrzewania całego przedmiotu obrabianego może jednocześnie lutować złożone elementy składające się z wielu połączeń, co skutkuje wysoką produktywnością.

- Sprzęt do lutowania jest prosty, a koszt inwestycji w produkcję jest niski.

Jednak wytrzymałość połączenia lutowanego jest stosunkowo niska, jego odporność na ciepło jest słaba, dopuszczalna temperatura robocza nie jest wysoka, a przed spawaniem wymagane jest ścisłe czyszczenie. Koszt spoiwa jest stosunkowo wysoki. Dlatego lutowanie twarde jest stosowane głównie do spawania precyzyjnych przyrządów, elementów elektrycznych, różnych elementów metalowych i niektórych złożonych elementów cienkościennych (takich jak konstrukcje warstwowe i chłodnice samochodowe). Jest również powszechnie stosowane do spawania różnych drutów i narzędzi ze stopów twardych.

IV. Spawanie elektrodą otuloną

Spawanie łukowe elektrodą jest wcześnie opracowaną metodą spawania i nadal jest najczęściej stosowaną metodą spawania. Charakteryzuje się prostym sprzętem, niskim kosztem, elastycznym procesem i dużymi możliwościami adaptacji (nadaje się do różnych materiałów, dużych odległości i nieregularnych spoin); ma jednak wysoką pracochłonność i niską wydajność (obsługa ręczna i niezdolność do ciągłego spawania).

1. Narzędzia do spawania elektrodą otuloną

(1) Szczypce spawalnicze

Ich funkcją jest utrzymywanie elektrody i przewodzenie prądu.

(2) Maski przeciwłukowe i rękawice

Stanowią one sprzęt ochronny zapobiegający uszkodzeniu twarzy i skóry przez światło łuku elektrycznego i inne zagrożenia. Maski przeciwłukowe są dostępne w wersji ręcznej i hełmowej.

(3) Inne narzędzia

Takie jak młotki do usuwania żużlu i szczotki druciane do czyszczenia powierzchni i powłoki żużlowej spoiny.

2. Główne wyposażenie do spawania łukiem elektrodowym

Głównym sprzętem do spawania łukowego elektrodą jest łuk spawalniczy spawarka. Urządzenia do spawania łukowego można podzielić na urządzenia do spawania łukowego prądem przemiennym i urządzenia do spawania łukowego prądem stałym w zależności od rodzaju dostarczanego prądu spawania.

(1) Spawarka łukowa AC

Spawarka łukowa AC dostarcza prąd przemienny do spawania. Jest to specjalny transformator obniżający napięcie, który charakteryzuje się prostą konstrukcją, niską ceną, niezawodnością, niskim poziomem hałasu i łatwą konserwacją. Dlatego też spawarki łukowe AC są często stosowane w spawalnictwie. Ich główną wadą jest to, że łuk nie jest stabilny podczas spawania.

(2) Spawarka łukowa DC

Spawarka łukowa DC dostarcza prąd stały do spawania. Jej zalety to stabilny łuk, łatwa inicjacja łuku i lepsza jakość spawania. Konstrukcja generatora spawalniczego prądu stałego jest jednak złożona, hałaśliwa, kosztowna i trudna w utrzymaniu.

3. Pręt spawalniczy

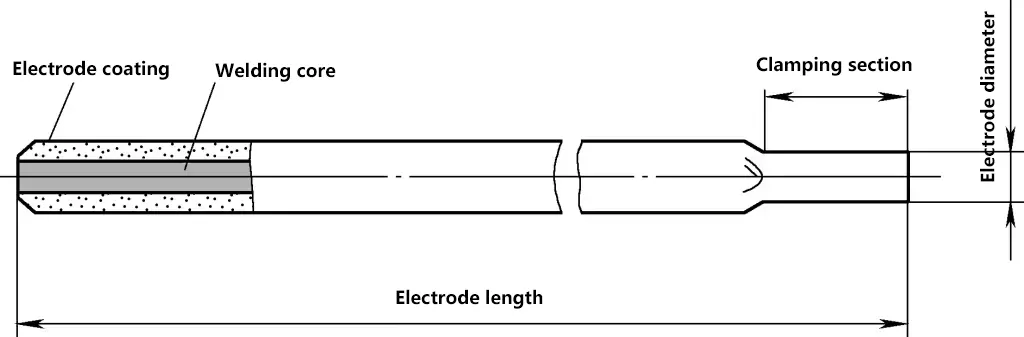

Skład pręt spawalniczy przedstawiono na rysunku 1.

Pręt spawalniczy używany do spawania łukowego, pokryty topnikiem, składa się z dwóch części: drutu rdzeniowego i powłoki topnika.

Drut rdzeniowy to drut metalowy o określonej długości i średnicy (stal węglowa, stal stopowa, stal nierdzewna, żeliwo, miedź i stopy miedzi, aluminium i stopy aluminium itp.) Drut rdzeniowy ma dwie funkcje: jedną jest przewodzenie prądu i generowanie łuku, a drugą jest topienie się i tworzenie spoiny z materiałem podstawowym. Średnica drutu rdzeniowego wynosi zazwyczaj 2,5 mm, 3,2 mm lub 4,0 mm.

Powłoka topnika składa się z różnych materiałów, w tym stabilizatorów łuku (głównie przy użyciu łatwo jonizowalnych związków potasu, sodu i wapnia), formatorów żużla (które tworzą żużel pokrywający powierzchnię stopionego basenu, zapobiegając przedostawaniu się atmosfery i odgrywając rolę metalurgiczną) oraz formatorów gazu (które rozkładają się, wytwarzając gazy, takie jak CO i H, które otaczają łuk i stopiony basen, izolując atmosferę i chroniąc stopione kropelki i basen).

Główne funkcje powłoki topnika to zapewnienie łatwego zapłonu łuku, utrzymanie stabilnego spalania łuku i izolacja powietrza. Powłoka topnika może być kwaśna lub zasadowa.

Pręty spawalnicze można podzielić ze względu na ich zastosowanie na pręty spawalnicze ze stali konstrukcyjnej, pręty spawalnicze ze stali żaroodpornej, pręty spawalnicze ze stali nierdzewnej, spawanie żeliwa pręty spawalnicze, pręty spawalnicze z miedzi i stopów miedzi, pręty spawalnicze z aluminium i stopów aluminium itp. Model pręta spawalniczego używany w tym szkoleniu to E4303, który należy do prętów spawalniczych ze stali węglowej z kwaśną, tytanowo-wapniową powłoką topnika i średnicą 2,5 mm.

4. Zasada spawania łukowego przy użyciu prętów spawalniczych

Obwód spawalniczy składa się ze spawarki łukowej, kabli spawalniczych, zacisków spawalniczych, prętów spawalniczych, elementów spawanych i łuku (rysunek 2). Łuk jest zapalany metodą zwarcia stykowego. Pod wpływem wysokiej temperatury pręt spawalniczy i przedmiot obrabiany ulegają częściowemu stopieniu, tworząc jeziorko spawalnicze. Gdy łuk porusza się w sposób ciągły, stopione jeziorko stopniowo chłodzi się i krystalizuje, tworząc spoinę.

1-Weld

2-Molten Pool

3-Gaz ekranujący

4-Arc

5-Molten Droplet

6-Pręt spawalniczy

7-Zacisk spawalniczy

8-Spawarka

9-kablowy

10 elementów

5. Parametry spawania łukowego przy użyciu prętów spawalniczych

Parametry spawania łukowego za pomocą prętów spawalniczych obejmują rodzaj i polaryzację źródła prądu spawania, średnicę pręta spawalniczego, prąd spawania, napięcie łuku, prędkość spawania, liczbę warstw spawania itp.

V. Spawanie gazowe i cięcie gazowe

1. Charakterystyka i zastosowania spawania gazowego

Spawanie gazowe to metoda spawania wykorzystująca płomień gazowy jako źródło ciepła do stopienia materiału podstawowego i spoiwa. Acetylen spalany z czystym tlenem może znacznie zwiększyć temperaturę płomienia (do ponad 3000°C) w porównaniu ze spalaniem w powietrzu.

2. Sprzęt i narzędzia do spawania gazowego, narzędzia pomocnicze i sprzęt ochronny

(1) Butla z tlenem

Butla tlenowa to pojemnik do przechowywania i transportu tlenu pod wysokim ciśnieniem. Jej pojemność wynosi 40 l, a maksymalne ciśnienie przechowywania to 15 MPa. Zgodnie z przepisami, zewnętrzna część butli tlenowej jest pomalowana na niebiesko i oznaczona słowem "Oxygen" (tlen) czarną farbą.

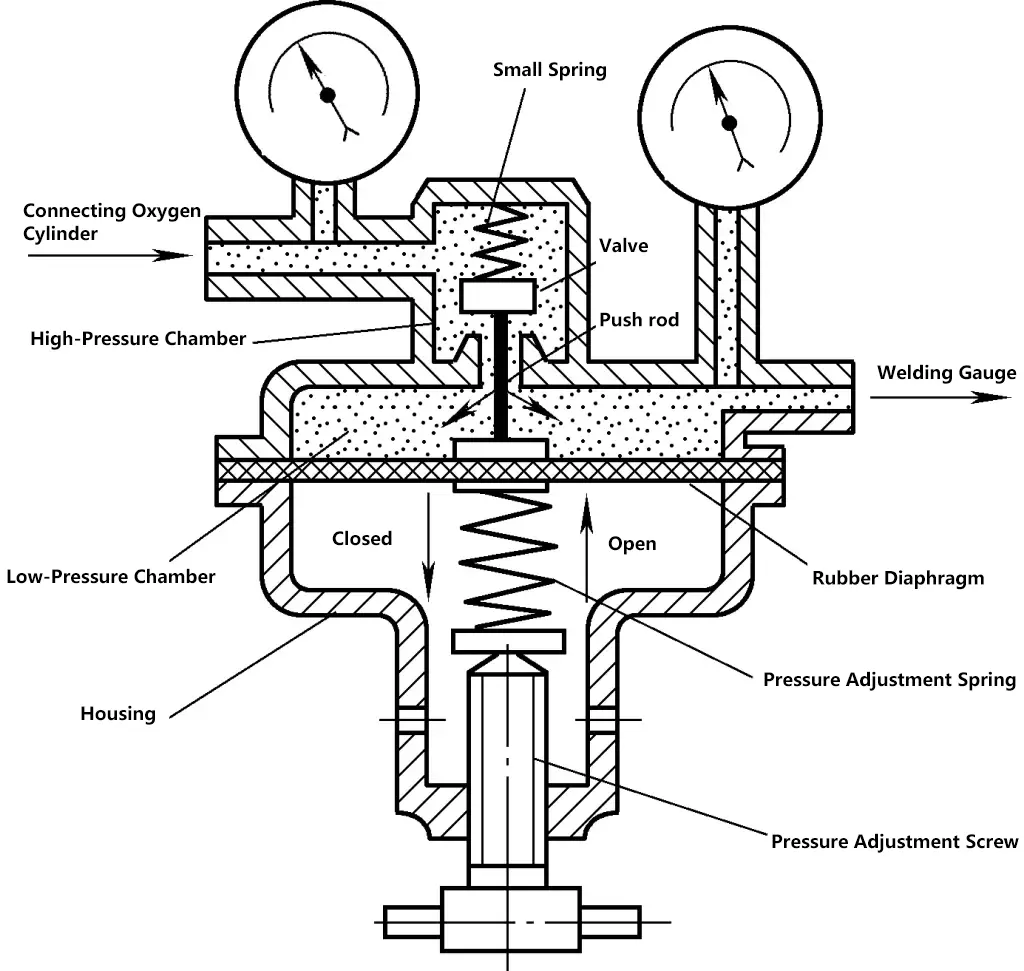

(2) Regulator ciśnienia

Zadaniem reduktora ciśnienia (rysunek 3) jest redukcja ciśnienia tlenu z butli wysokociśnieniowej do ciśnienia roboczego wymaganego przez palnik spawalniczy (0,1 ~ 0,3 MPa) do spawania.

(3) Butla z acetylenem

Butla acetylenowa to pojemnik do przechowywania i transportu acetylenu. Jej kształt jest podobny do butli tlenowej, ale jej powierzchnia jest pomalowana na biało i oznaczona słowem "Acetylene" (acetylen) czerwoną farbą. Butla acetylenowa jest wypełniona porowatym wypełniaczem nasączonym acetonem.

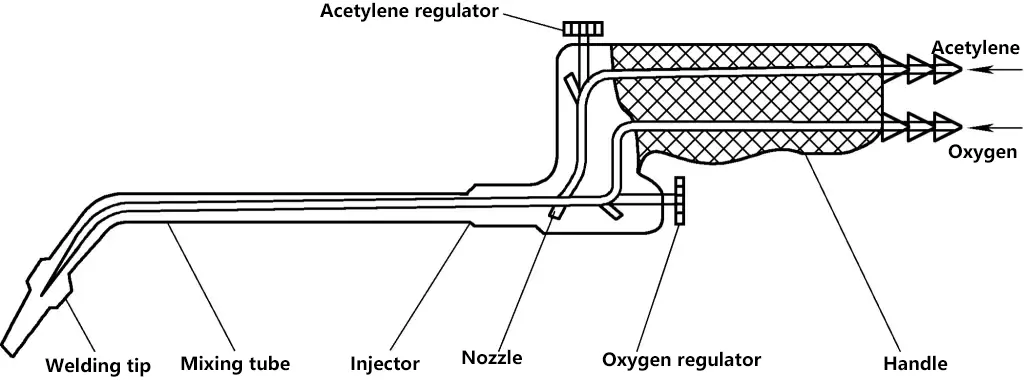

(4) Palnik spawalniczy

Palnik spawalniczy (rysunek 4) to narzędzie, które miesza acetylen i tlen w określonej proporcji i uzyskuje stabilny płomień spawalniczy.

Uchwyt spawalniczy z wtryskiwaczem zawiera złącze acetylenowe, złącze tlenowe, uchwyt, zawór acetylenowy, zawór tlenowy, rurkę wtryskiwacza, rurkę mieszającą, dyszę itp.

(5) Narzędzia pomocnicze i sprzęt ochronny

Narzędzia pomocnicze obejmują igły czyszczące, węże gumowe, zapalniki, szczotki druciane, młotki żużlowe, pilniki itp. Sprzęt ochronny obejmuje okulary do spawania gazowego, odzież roboczą, rękawice, obuwie robocze, ochraniacze na nogi itp.

3. Gazowy płomień spawalniczy (płomień acetylenowo-tlenowy)

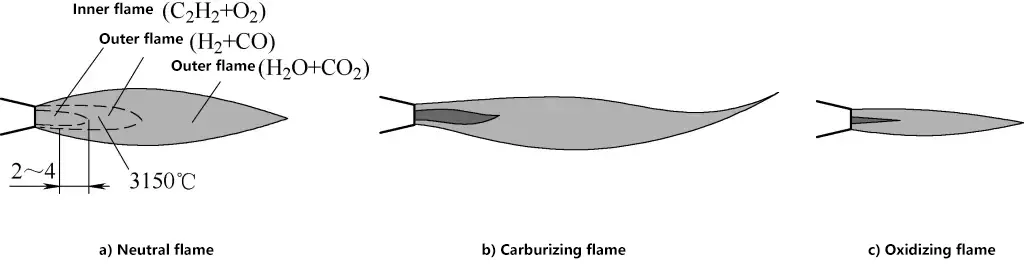

Płomień powstały w wyniku spalania tlenu i acetylenu nazywany jest płomieniem tlenowo-acetylenowym. Regulując zawór tlenu i zawór acetylenu, można zmienić stosunek mieszania tlenu i acetylenu, aby uzyskać trzy różne płomienie: płomień neutralny, płomień utleniający i płomień nawęglający, jak pokazano na rysunku 5.

(1) Płomień neutralny (rysunek 5a)

Gdy stosunek objętościowy tlenu do acetylenu wynosi 1 ~ 1,2, powstały płomień nazywany jest płomieniem neutralnym, znanym również jako płomień normalny. Płomień neutralny jest powszechnie stosowany w spawalnictwie i jest używany do spawania stali niskowęglowej, stali średniowęglowej, stali stopowej, czystej miedzi, stopu aluminium i innych materiałów.

(2) Płomień nawęglający (rysunek 5b)

Gdy stosunek objętościowy tlenu do acetylenu jest mniejszy niż 1, uzyskuje się płomień nawęglający.

(3) Płomień utleniający (rysunek 5c)

Gdy stosunek objętościowy tlenu do acetylenu jest większy niż 1,2, powstaje płomień utleniający.

4. Podstawowe techniki spawania gazowego

Podczas spawania gazowego uchwyt spawalniczy jest zwykle trzymany w prawej ręce, z kciukiem na przełączniku acetylenu i palcem wskazującym na przełączniku tlenu, aby ułatwić regulację przepływu gazu w dowolnym momencie. Pozostałe trzy palce trzymają uchwyt palnika spawalniczego, a lewa ręka trzyma drut spawalniczy. Podstawowe operacje spawania gazowego obejmują zapłon, regulację płomienia, spawanie i gaszenie płomienia.

(1) Zapłon, regulacja płomienia i gaszenie płomienia

Podczas zapalania należy najpierw lekko otworzyć zawór tlenu, a następnie otworzyć zawór acetylenu i zapalić płomień otwartym płomieniem (np. pistoletem elektronicznym lub iskrą elektryczną o niskim napięciu). Płomień w tym momencie jest płomieniem nawęglającym, a następnie stopniowo otwieraj zawór tlenu, aby dostosować płomień nawęglający do płomienia neutralnego. Dalsze zwiększanie ilości tlenu (lub zmniejszanie ilości acetylenu) pozwala uzyskać płomień utleniający.

Po zakończeniu spawania i zgaszeniu płomienia należy najpierw zamknąć zawór acetylenu, a następnie zawór tlenu, aby zapobiec cofaniu się płomienia i ograniczyć dymienie.

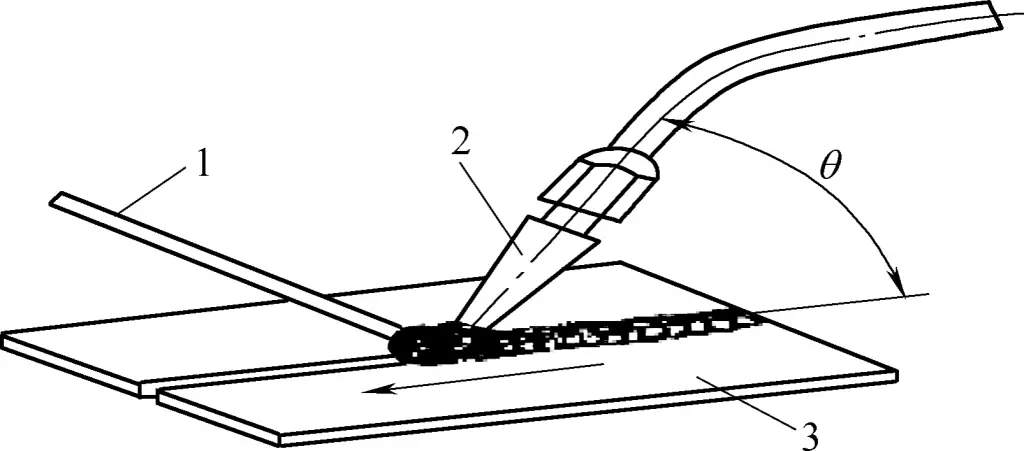

(2) Normalne spawanie

Aby uzyskać wysokiej jakości i estetyczne spoiny oraz kontrolować ciepło stopionego jeziorka, uchwyt spawalniczy i pręt spawalniczy powinny poruszać się w jednolity i skoordynowany sposób, tj. ruch wzdłużny wzdłuż szwu przedmiotu obrabianego, poprzeczne wychylenie uchwytu spawalniczego wzdłuż szwu spawalniczego oraz pionowe podawanie pręta spawalniczego z ruchem w górę i w dół, jak pokazano na rysunku 6.

1-Pręt spawalniczy

2-Palnik spawalniczy

3-Weldment

(3) Zakończenie spoiny

Podczas spawania do końca spoiny, ze względu na słabe warunki rozpraszania ciepła na końcu, kąt między palnikiem spawalniczym a elementem spawanym powinien zostać zmniejszony (20° ~ 30°), przy jednoczesnym zwiększeniu prędkości spawania i dodaniu większej ilości drutu spawalniczego, aby zapobiec rozszerzaniu się jeziorka spawalniczego i powodowaniu przepalenia.

5. Cięcie gazowe

Cięcie gazowe to metoda, która wykorzystuje energię cieplną płomienia gazowego do wstępnego podgrzania przedmiotu obrabianego do określonej temperatury, a następnie natryskuje strumień tlenu tnącego z dużą prędkością, aby go spalić i uwolnić ciepło w celu uzyskania cięcia. Zasadniczo różni się od spawania gazowego, które topi metal, podczas gdy cięcie gazowe spala metal w czystym tlenie.

(1) Warunki cięcia tlenem metali

Temperatura zapłonu materiału metalowego musi być niższa niż jego temperatura topnienia. Temperatura topnienia tlenków metali powstałych w wyniku spalania powinna być niższa niż temperatura topnienia samego metalu. Podczas spalania metalu uwalniana jest duża ilość ciepła, a sam metal powinien mieć niską przewodność cieplną. Tylko materiały metalowe spełniające te warunki mogą być cięte gazem, takie jak żeliwo. Stal wysokostopowa, miedź, aluminium itp. są trudne do cięcia gazowego.

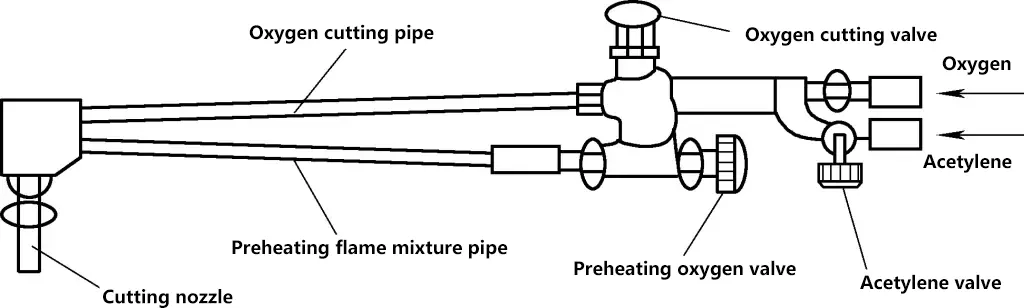

(2) Proces cięcia gazowego

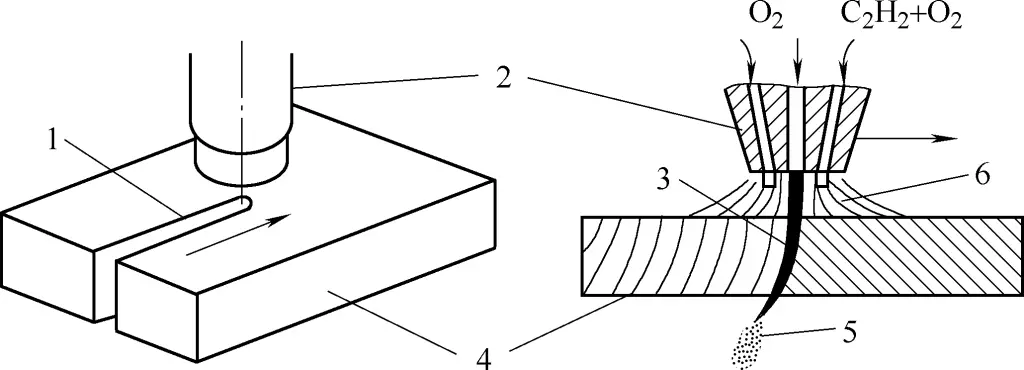

W przypadku cięcia gazowego palnik tnący zastępuje palnik spawalniczy, a pozostałe wyposażenie jest takie samo jak w przypadku spawania gazowego. Kształt i budowę palnika do cięcia przedstawiono na rysunku 7.

Podczas cięcia gazowego metal w pobliżu cięcia jest najpierw podgrzewany do punktu zapłonu (około 1300°C, kolor żółto-biały) za pomocą płomienia acetylenowo-tlenowego, a następnie otwierany jest zawór tlenu tnącego na palniku tnącym, a strumień tlenu pod wysokim ciśnieniem powoduje natychmiastowe spalenie metalu o wysokiej temperaturze. Powstałe tlenki (tj. tlenek żelaza w stanie stopionym) są jednocześnie zdmuchiwane przez strumień tlenu, jak pokazano na rysunku 8.

1-Cut

Dysza 2-tnąca

3-Strumień tlenu

4-Workpiece

5-tlenki

6-Podgrzewanie płomienia

VI. Spawanie łukowe w osłonie gazów ochronnych

Metoda spawania łukowego wykorzystująca zewnętrzny gaz jako medium łuku i chroniąca łuk oraz jeziorko spawalnicze nazywana jest spawaniem łukowym w osłonie gazów. Powszechnie stosowanymi gazami osłonowymi są argon i CO2.

1. Spawanie łukiem argonowym

Spawanie łukowe w osłonie gazów wykorzystujące argon jako gaz osłonowy nazywane jest spawaniem łukowym w osłonie argonu.

(1) Podstawowa zasada spawania łukiem argonowym

Gaz argonowy jest równomiernie rozpylany z dyszy uchwytu do spawania łukiem argonowym, tworząc ciągły i zamknięty przepływ powietrza wokół łuku i jeziorka spawalniczego w celu usunięcia powietrza i ochrony drutu spawalniczego i jeziorka spawalniczego przed kontaktem z powietrzem.

Ponieważ argon jest gazem obojętnym, nie wchodzi w reakcje chemiczne z ciekłym metalem i nie rozpuszcza się w metalu. Jednocześnie przepływ gazu argonowego ma pewien efekt chłodzenia i ściskania łuku, więc energia łuku argonowego jest stosunkowo skoncentrowana, a prędkość nagrzewania jest duża. Dlatego jakość spawania łukiem argonowym jest stosunkowo wysoka.

(2) Charakterystyka spawania łukiem argonowym

Argon jest gazem obojętnym, który może skutecznie chronić ciekły metal przed utlenianiem; ciepło łuku jest skoncentrowane, strefa wpływu ciepła jest niewielka, a deformacja elementu spawanego jest niewielka; operacja jest widoczna i intuicyjna, łatwa; łuk jest stabilny, z niewielką ilością rozprysków, gęstym szwem spawalniczym, dobrymi właściwościami mechanicznymi i odpornością na korozję, bez żużla na powierzchni i pięknym wyglądem szwu spawalniczego; łatwa do osiągnięcia mechanizacja i automatyzacja.

(3) Zastosowania spawania łukiem argonowym

Spawanie łukiem argonowym to wysokiej jakości metoda spawania o wielu zaletach, szeroko stosowana w przemyśle stoczniowym, lotniczym, kosmicznym, chemicznym, maszynowym i elektronicznym.

Jednak łuk argonowy sprzęt spawalniczy jest złożona, a koszt spawania jest stosunkowo wysoki. Stosowany jest głównie do spawania niektórych cennych metali, takich jak stal wysokostopowa, stopy tytanu, stal nierdzewna, stopy aluminium i miedzi oraz niektóre metale rzadkie.

(4) Sprzęt i proces spawania łukiem argonowym

Ta sekcja powinna przedstawiać istniejący sprzęt, proces i kluczowe punkty operacyjne w oparciu o rzeczywisty sprzęt w miejscu szkolenia.

(5) Spawanie łukiem argonowym

Typowy przedmiot obrabiany: Spawanie łukiem argonowym stali nierdzewnej.

2. CO2 Spawanie w osłonie gazów ochronnych

Spawanie w osłonie gazów przy użyciu CO2 jako gaz osłonowy nazywany jest CO2 spawanie w osłonie gazu. Ogólnie można je podzielić na spawanie półautomatyczne i spawanie automatyczne.

(1) Podstawowa zasada emisji CO2 Spawanie w osłonie gazów ochronnych

Jest to rodzaj spawania elektrodą topliwą w osłonie gazów, w którym do stopienia metalu wykorzystywany jest łuk elektryczny generowany między drutem spawalniczym a elementem spawanym. CO2 gaz przepływa równomiernie przez przestrzeń wokół drutu spawalniczego i stopionej spoiny, izolując tlen zawarty w powietrzu od spoiny, chroniąc w ten sposób spoinę.

(2) Charakterystyka CO2 Spawanie w osłonie gazów ochronnych

CO2 gaz jest niedrogi, a w porównaniu do spawania łukowego ma wysoką wydajność produkcji (nie ma potrzeby czyszczenia żużla lub wymiany elektrod) i niższe koszty spawania; podczas spawania gęstość prądu jest wysoka, stopień wykorzystania ciepła łuku jest wysoki, nie ma potrzeby czyszczenia żużla po spawaniu, a wydajność jest wysoka; ciepło łuku jest skoncentrowane, ogrzewany obszar spoiny jest mały, odkształcenie jest małe, szew spawalniczy ma dobrą odporność na pękanie, a jakość spawania jest wysoka, przy spawaniu łukiem otwartym.