Spawanie metodą TIG (Tungsten Inert Gas), często określane jako spawanie TIG, to rodzaj spawania łukowego, które generuje ciepło między elektrodą nietopliwą a obrabianym przedmiotem.

Pręt elektrody, jeziorko spawalnicze, łuk spawalniczy i okolice podgrzewanego elementu są odizolowane od zanieczyszczeń atmosferycznych za pomocą osłony gazowej. Osłona ta jest dostarczana przez stały przepływ gazu lub mieszanki gazów, zazwyczaj gazu obojętnego, który musi zapewniać pełną ochronę, ponieważ nawet niewielka ilość zanieczyszczeń powietrza może zepsuć ścieg spoiny.

Zasada spawania metodą TIG

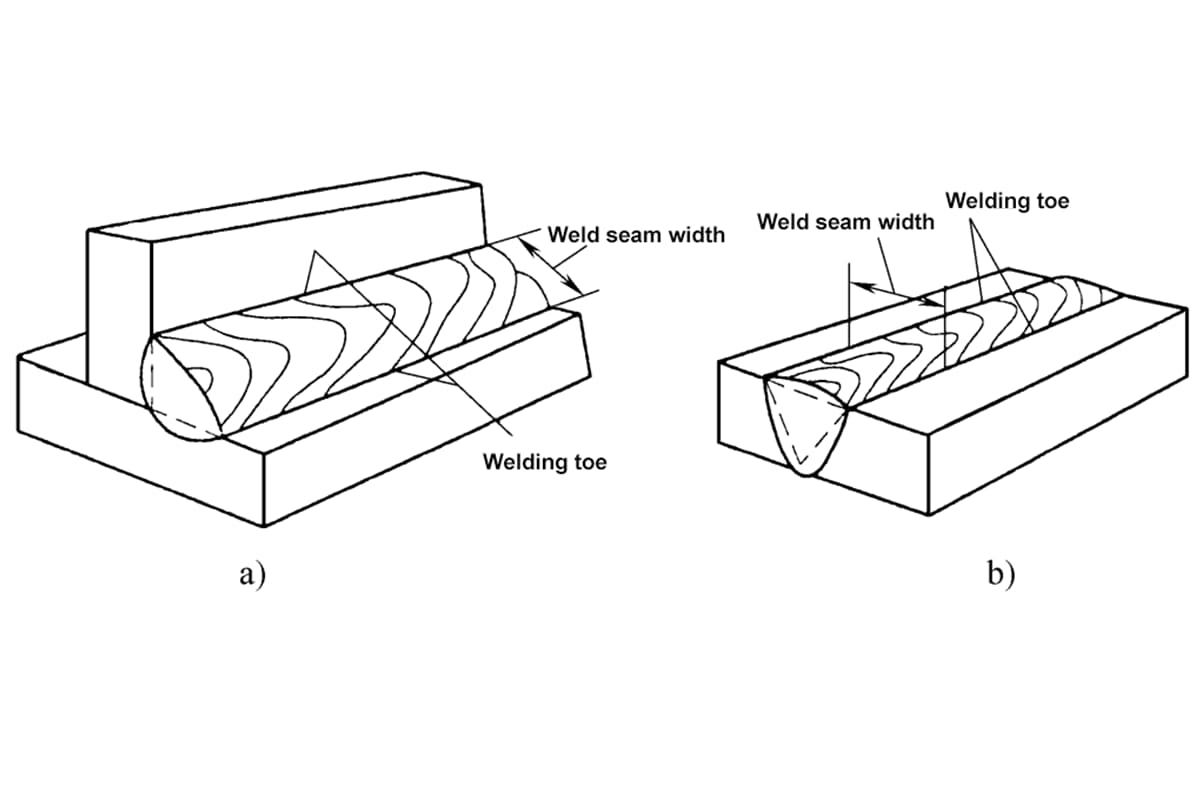

Metoda spawania łukowego wykorzystująca jako elektrodę czysty wolfram lub wolfram aktywowany (wolfram torowany, wolfram cerowany), z argonem chroniącym elektrodę, strefę łuku i stopiony metal, powszechnie znana jako spawanie wolframem w osłonie gazów obojętnych (TIG), została zilustrowana na rysunku 5-53.

Argon jest gazem obojętnym i nie rozpuszcza się w ciekłym metalu. Podczas spawania łuk spala się między elektrodą a elementem spawanym, a argon izoluje jeziorko metalu, stopione kropelki i końcówkę elektrody wolframowej od powietrza.

Charakterystyka spawania TIG

(1) Zalety

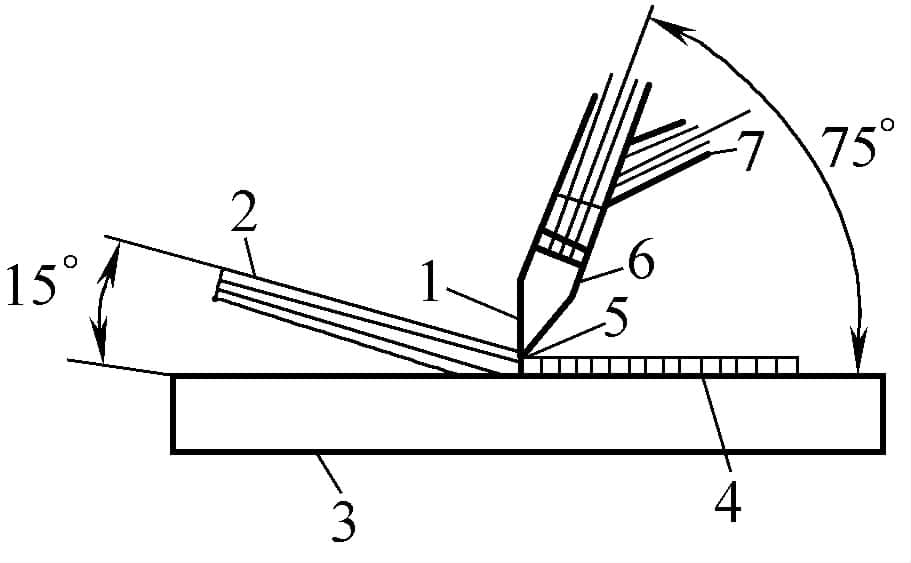

1 - Elektroda wolframowa 2 - Metal wypełniający 3 - Przedmiot obrabiany 4 - Metal spawany 5 - Łuk 6 - Dysza 7 - Gaz osłonowy

1) Elektroda wykonana z ogniotrwałego wolframu metalicznego lub wolframu aktywowanego nie topi się podczas spawania. Zastosowanie argonu do izolacji atmosfery zapobiega wpływowi gazów takich jak tlen, azot i wodór na łuk i stopione jeziorko, a elementy spawanego metalu i drutu spawalniczego nie ulegają łatwemu spaleniu (tylko nieliczne są spalane).

Dlatego też łatwo jest utrzymać stałą długość łuku, proces spawania jest stabilny, a jakość spawania jest dobra.

2) Podczas spawania topnik nie jest wymagany, a na powierzchni spoiny nie ma żużla, co ułatwia obserwację jeziorka spawalniczego i formowania spoiny, a wady można szybko wykryć. Podczas procesu spawania można podjąć odpowiednie środki w celu wyeliminowania wad.

3) Spawanie gazem obojętnym wolframu ma dobrą stabilność, a łuk może nadal palić się stabilnie, gdy prąd spawania jest mniejszy niż 10A. Dlatego jest szczególnie odpowiedni do spawania cienkich blach.

Ponieważ źródło ciepła i drut elektrodowy są sterowane oddzielnie, regulacja ciepła jest wygodna, co ułatwia kontrolowanie dopływu ciepła do spoiny. Dzięki temu nadaje się do spawania w różnych pozycjach, a także ułatwia spawanie jednostronne z dwustronnym formowaniem.

4) Przepływ gazu argonowego ściska łuk, dzięki czemu ciepło jest bardziej skoncentrowane, a stopiony basen jest mniejszy; ze względu na efekt chłodzenia gazu argonowego w pobliżu obszaru szwu, strefa wpływu ciepła jest zwężona, co zmniejsza deformację przedmiotu obrabianego.

Struktura spoiny jest zwarta, a ogólne właściwości mechaniczne są lepsze; podczas spawania stali nierdzewnej odporność na korozję spoiny, zwłaszcza jej odporność na korozję międzykrystaliczną, jest szczególnie dobra.

5) Ponieważ drut elektrodowy nie przenosi prądu spawania, nie wytwarza odprysków spowodowanych zmianami napięcia i prądu łuku w wyniku przejścia kropli stopionego metalu, zapewniając dobre warunki do uzyskania gładkiej powierzchni spoiny.

Łuk w spawaniu gazem obojętnym wolframu jest łukiem jasnym, parametry procesu spawania są stabilne, łatwe do monitorowania i kontrolowania oraz sprzyjają zmechanizowanemu i zautomatyzowanemu spawaniu.

(2) Wady

1) Spawanie gazem obojętnym wolframu wykorzystuje gaz do ochrony i ma słabą odporność na boczny wiatr. Penetracja jest płytka, prędkość osadzania jest niska, a wydajność niska.

Istnieje niewielka ilość parowania wolframu, a cząstki wolframu dostające się do jeziorka spawalniczego mogą powodować wtrącenia wolframu, wpływając na jakość spoiny, zwłaszcza gdy prąd jest zbyt wysoki, wypalenie elektrody wolframowej jest poważne, a wtrącenia wolframu są oczywiste.

2) W porównaniu do spawania łukowego w osłonie metalu, jest ono trudniejsze w obsłudze, sprzęt jest bardziej złożony, a wymagania dotyczące czyszczenia elementów spawanych są szczególnie wysokie. Koszt produkcji jest wyższy niż w przypadku spawania łukiem krytym, spawanie łukiem krytymi spawanie CO2.

Zakres zastosowań spawania TG

Spawanie gazem obojętnym wolframu umożliwia spawanie utleniających się metali nieżelaznych. metale i ich stopów, stali nierdzewnej, stopów wysokotemperaturowych, tytanu i stopów tytanu, a także ogniotrwałych metali aktywnych (molibden, niob, cyrkon) itp., głównie do spawania cienkich blach o grubości mniejszej niż 3 mm.

W przypadku ważnych konstrukcji o dużej grubości, takich jak zbiorniki ciśnieniowe i rurociągi, może być stosowany do spawania ściegiem graniowym. Spawanie gazem obojętnym wolframu

Zastosowanie

Spawanie wolframowym gazem obojętnym (TIG), wykonywane ręcznie lub automatycznie, nadaje się do spawania ciągłego, przerywanego (czasami określanego jako "spawanie z pominięciem") i zgrzewanie punktowe. Biorąc pod uwagę, że elektroda nie jest zużywalna, spawanie można wykonać po prostu topiąc metal podstawowy bez konieczności dodawania spoiwa. Jednak w przypadku niektórych połączeń, metal wypełniający może być wymagany w zależności od konkretnych potrzeb.

Spawanie TIG to wszechstronna metoda spawania, która jest szczególnie odpowiednia do spawania cienkich blach, często o grubości zaledwie 0,005 cala.

1. Metale do spawania

Charakterystyka spawania TIG pozwala na stosowanie go do spawania większości metali i stopów. Metale, które mogą być spawane metodą TIG obejmują m.in. stal węglową, stal stopową, stal nierdzewną, stopy żaroodporne, metale ogniotrwałe, stopy aluminium, stopy magnezu, stopy berylu, stopy miedzi, stopy niklu, stopy tytanu i stopy cyrkonu.

Ołów i cynk są trudne do spawania metodą TIG. Niskie temperatury topnienia tych metali sprawiają, że kontrolowanie procesu spawania jest niezwykle trudne. Cynk odparowuje w temperaturze 1663°F, czyli znacznie niższej niż temperatura łuku, a odparowanie cynku może pogorszyć jakość ściegu spoiny. Powierzchnie stalowe pokryte ołowiem, cyną, cynkiem, kadmem lub aluminium i innymi metalami, które topią się w wyższych temperaturach, mogą być spawane łukowo, ale wymagają specjalnych procedur.

W połączeniach spawanych metali powlekanych, właściwości mechaniczne mogą być zmniejszone z powodu tworzenia się "związków międzymetalicznych". Aby zapobiec tworzeniu się związków międzymetalicznych podczas spawania metali powlekanych, należy usunąć powłokę powierzchniową w spawanym obszarze, a następnie naprawić ją po spawaniu.

2. Grubość blachy bazowej

Spawanie TIG może być stosowane do szerokiego zakresu grubości metalu. Nadaje się szczególnie do spawania przedmiotów o grubości poniżej 3 mm, ponieważ łuk generuje wysokie stężenie ciepła, co skutkuje dużymi prędkościami spawania. Za pomocą spoiwa można wykonać wiele ściegów.

Chociaż inne metody spawania są zwykle stosowane do metali nieszlachetnych grubszych niż 6,25 mm, a wysokiej jakości, grube spoiny mogą wymagać spawania TIG w celu spawania wielościegowego. Przykładowo, przy produkcji skorupy o grubości 15 mm do silnika rakietowego o średnicy 8 m, spawanie TIG z metalem wypełniającym jest stosowane do wielu spoin wzdłużnych i obwodowych. Chociaż metoda ta jest wolniejsza w przypadku tak grubych metali, spawanie TIG jest stosowane ze względu na wymagania dotyczące wysokiej jakości ściegu spoiny.

Spawanie TIG może z powodzeniem spawać różne stopy o grubości folii. Spawanie cienkich blach wymaga precyzyjnego zamocowania sprzętu. W przypadku metali o grubości folii konieczne jest spawanie mechaniczne lub automatyczne. "Wysokotemperaturowe spawanie łukiem jonowym" jest często uznawane za odmianę spawania TIG, oferującą więcej korzyści w przypadku spawania cienkich blach.

3. Kształt przedmiotu obrabianego

Spawanie ręczne jest wymagane w przypadku skomplikowanych kształtów, gdy stosowane są metody automatyczne. Spawanie ręczne jest odpowiednie w przypadku obiektów o nieregularnych kształtach wymagających krótkich ściegów spoiny lub w przypadku spawania w trudno dostępnych miejscach. Spawanie ręczne nadaje się również do spawania we wszystkich pozycjach.

Automatyczne urządzenia mogą spawać zakrzywione i proste powierzchnie. Na przykład, specjalna metoda spawania sinusoidalnego jest stosowana dla dwóch końców elektrody tytanowej w kształcie fali względem komponentów. W przypadku tego typu spawania sinusoidalnego, mechaniczna jednostka prowadząca podąża za metalowym szablonem, aby prowadzić palnik spawalniczy. Ręczna obsługa takiego spawania stanowi ogromne wyzwanie w zakresie kontroli.

Podstawy metody TIG

Podczas spawania elektrodą wolframową w osłonie gazów obojętnych (TIG) ciepło jest generowane między elektrodą a przedmiotem spawanym, topiąc krawędzie tego ostatniego. Kluczowe znaczenie dla prawidłowego stapiania ma utrzymanie jeziorka spawalniczego w czystości po zestaleniu. Aby uzyskać wysokiej jakości spoiny za pomocą metody TIG, wszystkie powierzchnie i sąsiednie obszary, które mają być spawane, muszą być dokładnie oczyszczone, podobnie jak wszelkie użyte spoiwa.

Innym podstawowym wymogiem jest dokładne i stabilne pozycjonowanie spawanych elementów, szczególnie gdy wymagana jest wysoka precyzja, a obrabiany przedmiot jest cienki i ma złożony kształt. Specjalne uchwyty mogą być potrzebne podczas spawania bez spoiwa lub podczas spawania zautomatyzowanego.

1. Inicjacja łuku

Powszechne metody "inicjacji łuku" obejmują wyzwalanie emisji elektronów i jonizację gazu. Można to osiągnąć poprzez szybkie odsunięcie elektrody pod napięciem od przedmiotu obrabianego do wymaganej długości łuku lub użycie łuku pilotującego lub urządzenia pomocniczego, które generuje iskrę o wysokiej częstotliwości między elektrodą a przedmiotem obrabianym.

Mechaniczne wycofanie elektrody z przedmiotu obrabianego może być stosowane tylko w przypadku spawania zmechanizowanego za pomocą spawarek DC. Metoda inicjowania łukiem pilotującym może być stosowana do spawania ręcznego i zmechanizowanego, ale jest również ograniczona do spawarek prądu stałego. Metoda inicjowania iskrą o wysokiej częstotliwości może być stosowana do spawania ręcznego za pomocą spawarek AC lub DC. Wiele spawarek posiada urządzenia generujące iskry o wysokiej częstotliwości do inicjacji i stabilizacji łuku.

2. Pozycjonowanie pręta elektrody i metalu wypełniającego

W przypadku ręcznego spawania łukiem wolframowym, po zajarzeniu łuku należy utrzymywać uchwyt spawalniczy w taki sposób, aby pręt elektrody znajdował się w odległości około 75º od powierzchni elementu spawanego i był skierowany w kierunku spawania. Na początku spawania łuk zwykle porusza się w sposób kołowy, aż stopi się wystarczająca ilość metalu podstawowego, aby wytworzyć stopione jeziorko o odpowiedniej wielkości.

Po osiągnięciu odpowiedniego stopienia, należy stopniowo przesuwać palnik spawalniczy wzdłuż sąsiednich krawędzi złącza. To stopniowe stapianie przedmiotu obrabianego jest zwykle wykonywane, gdy metal wypełniający, gdy jest dodawany ręcznie, jest utrzymywany pod kątem około 15º od powierzchni przedmiotu obrabianego, powoli wchodząc do stopionego jeziorka.

Należy zachować ostrożność podczas podawania metalu wypełniającego, aby uniknąć zakłócenia osłony gazowej lub dotknięcia pręta elektrody i spowodowania zanieczyszczenia w wyniku utlenienia końca pręta wypełniającego lub pręta elektrody. Metalowy pręt może być dodawany w sposób ciągły lub wielokrotnie "zanurzany" i "wyciągany".

Metal wypełniający może być dodawany w sposób ciągły poprzez utrzymywanie liniowego układu między prętem wypełniającym a ścieżką spoiny (często stosowane w połączeniach wielościegowych ze spoiną w kształcie litery V) lub poprzez kołysanie prętem wypełniającym i palnikiem spawalniczym w lewo i w prawo w celu podania pręta wypełniającego do jeziorka spawalniczego (powszechnie stosowane w procesie napawania).

Po zakończeniu spawania należy wyciągnąć spoiwo z jeziorka spawalniczego, ale tymczasowo pozostawić je pod osłoną gazu ochronnego, aby zapobiec utlenianiu spoiwa. Następnie, przed wygaszeniem łuku, przesuń uchwyt spawalniczy do przedniej krawędzi jeziorka spawalniczego, podnosząc go na odpowiednią wysokość, aby wygasić łuk, ale nie na tyle, aby spowodować kraterowanie i zanieczyszczenie pręta elektrody. Najlepszą praktyką jest stopniowe zmniejszanie natężenia prądu za pomocą pedału nożnego bez konieczności podnoszenia uchwytu spawalniczego.

3. Długość łuku

W wielu w pełni zautomatyzowanych zastosowaniach spawania łukiem wolframowym długość łuku wynosi około 1,5 średnicy pręta elektrody, ale może się różnić w zależności od konkretnego zastosowania lub preferencji spawacza.

Jednak im dłuższa długość łuku, tym większe ciepło rozpraszane do otaczającej atmosfery, a długi łuk może często utrudniać (do pewnego stopnia) stabilny postęp spawania. Wyjątkiem jest "złącze kielichowe" w rurociągu; w przypadku spawania pionowego z oficjalną osią, długi łuk może wytworzyć gładszą spoinę pachwinową niż krótki łuk.

4. Operacje ręczne i automatyczne

Istnieje rozróżnienie między ręcznym i w pełni zautomatyzowanym spawaniem metodą TIG: spawanie ręczne jest wykonywane przez "spawaczy", podczas gdy spawanie zautomatyzowane jest wykonywane przez "operatorów". Na przykład ręczne sterowanie prądem spawania i przełączanie za pomocą pedału nożnego to wczesne rozwiązania skłaniające się ku automatyzacji.

Zastosowanie urządzenia, które napędza uchwyt spawalniczy ze stałą lub zaplanowaną prędkością, automatycznie dostosowuje napięcie łuku (długość łuku) oraz automatycznie uruchamia i zatrzymuje, stanowi w pełni zautomatyzowane spawanie.

5. Techniki spawalnicze

Wybór i szkolenie operatorów zależy głównie od "stopnia automatyzacji" używanego sprzętu. Ponieważ spawanie TIG jest często stosowane do łączenie blach części, a w jego zastosowaniu spawacze mogą z łatwością obsługiwać stosunkowo małe komponenty.

W związku z tym spawacze często spędzają część swojego czasu na czyszczeniu, łączeniu i mocowaniu urządzeń oraz operacjach spawania punktowego. Oprócz wysokiej sprawności manualnej i cierpliwego szkolenia w celu uzyskania dobrej jakości ściegów spawalniczych, czasami techniki mechaniczne są również niezbędne do prawidłowego montażu i mocowania spawanych elementów.

Zapotrzebowanie na określone techniki spawania zmieni się przy przechodzeniu z jednej metody spawania na inną. Na przykład, spawacz biegły w ręcznym spawaniu w osłonie gazów będzie wymagał dodatkowego szkolenia, aby zakwalifikować się do spawania metodą TIG. Co więcej, niektóre zastosowania wymagają specjalistycznych technik, takich jak umieszczanie i spawanie zużywających się pierścieni pośrednich oraz spawanie naprawcze.

6. Kontrola

Kontrola spawania TIG obejmuje wszystkie metody nieniszczące, od kontroli powierzchni spoin blach po kontrolę radiograficzną (rentgenowską) i ultradźwiękową grubszych spoin, w celu sprawdzenia potencjalnych wad pod powierzchnią (wewnętrznych).

Prąd spawania

W każdej operacji spawania "prąd" jest najbardziej krytycznym warunkiem operacyjnym, ponieważ jest związany z głębokością wtopienia, prędkość spawaniaszybkość krzepnięcia i jakość ściegu spoiny.

Zasadniczo do wyboru są trzy rodzaje prądu spawania: (a) prąd stały elektrodą dodatnią (DCEP), (b) prąd stały elektrodą ujemną (DCEN), (c) prąd przemienny (AC). Niektóre pożądane efekty można osiągnąć poprzez nałożenie prądu o wysokiej częstotliwości na te trzy rodzaje prądu.

1. Elektroda dodatnia prądu stałego (DCEP)

DCEP jest najczęściej stosowanym rodzajem prądu do spawania TIG i może wytwarzać dobre ściegi spoiny w prawie wszystkich ogólnie spawalnych metalach i stopach.

W spawaniu DCEP pręt elektrody jest ujemny, a metal spawanego przedmiotu jest dodatni, więc przepływ elektronów odbywa się od pręta elektrody do metalu spawanego przedmiotu. Ponieważ 70% ciepła we wszystkich łukach DC jest generowane na dodatnim lub anodowym końcu łuku, pręt elektrody o danym rozmiarze może wytrzymać więcej prądu dodatniego i mniej prądu ujemnego.

Podobnie, jeśli pręt elektrody o określonym rozmiarze wymaga najgorętszego łuku, wymaganym typem prądu jest DCEP.

DCEP może generować głębokie, wąskie ściegi spoiny, a jego "penetracja" jest lepsza niż w przypadku pozostałych dwóch rodzajów prądu. Jednak wąski ścieg spoiny i głębsze wtopienie utrudniają spawanie DCEP cienkich metalowych przedmiotów. W przeciwieństwie do DCEN lub AC, DCEP nie może usuwać tlenków powierzchniowych z aluminium, magnezu lub miedzi berylowej.

Jeśli jednak aluminium jest spawane metodą DCEP, należy zastosować specjalnie zmodyfikowaną metodę spawania oraz mechaniczne lub chemiczne czyszczenie przed spawaniem. Spawanie DCEP wymaga większych umiejętności w porównaniu do spawania stabilizowanym łukiem prądu przemiennego o wysokiej częstotliwości, głównie dlatego, że DCEP nie ma wyładowań prowadzących o wysokiej częstotliwości podczas zajarzania łuku.

W związku z tym do standardowej maszyny można dodać specjalne urządzenie do nakładania prądu o wysokiej częstotliwości na DCEP.

2. Odwrotna polaryzacja prądu stałego

Podczas spawania prądem stałym o odwrotnej polaryzacji (DCRP) pręt elektrody jest podłączony do dodatniego zacisku spawarki, podczas gdy metalowy przedmiot obrabiany jest podłączony do zacisku ujemnego. W rezultacie przepływ elektronów przenosi się z przedmiotu spawanego na pręt elektrody.

Proces ten generuje wyższe ciepło w pręcie elektrody i niższe ciepło w obrabianym przedmiocie. Biorąc pod uwagę to samo natężenie prądu i długość łuku, napięcie łuku DCRP jest nieco wyższe niż napięcie łuku DCSP, co skutkuje większą całkowitą energią łuku DCRP.

DCRP jest najrzadziej stosowanym spośród trzech rodzajów prądów elektrycznych ze względu na jego tendencję do tworzenia płaskich, szerokich i płytkich ścieżek spawania. Spawanie prądem DCRP wymaga zaawansowanych umiejętności, ponieważ wymaga użycia większych prętów elektrodowych przy tych samych niskich wartościach prądu spawania. W związku z tym nie jest on powszechnie stosowany. DCRP zapewnia "najchłodniejszy" efektywny łuk, ale ma lepsze właściwości w usuwaniu tlenków z powierzchni przedmiotu obrabianego.

Spawanie aluminium za pomocą DCRP jest szczególnie trudne, ponieważ stopione jeziorko jest łatwo przyciągane do końcówki pręta elektrody. Elektroda ulega zanieczyszczeniu w kontakcie z aluminium.

DCRP może być jednak skutecznie stosowany do łączenia cienkich blach aluminiowych (0,6 mm). Z drugiej strony, magnez, na który nie ma wpływu działanie łuku DCRP, a zatem nie napotyka problemów z zanieczyszczeniem, może być spawany przy użyciu DCRP dla grubości do 3 mm.

3. DCRP do usuwania tlenków

Kilka teorii wyjaśnia, dlaczego DCRP może usuwać tlenki z powierzchni niektórych metali nieszlachetnych. Ogólnie przyjęte wyjaśnienie jest następujące:

Gdy elektroda jest dodatnia, jony argonu lub helu przemieszczają się w kierunku powierzchni metalu nieszlachetnego. W otaczającej chmurze gazu obojętnego, naładowane jony gazu są generowane przez działanie łuku elektrycznego. Ponieważ jony te mają znaczną masę, zyskują dużą energię kinetyczną podczas pędzenia w kierunku powierzchni metalu. Po zderzeniu z metalową powierzchnią odrywają cząsteczki tlenku w sposób piaskowania, oczyszczając w ten sposób powierzchnię.

To działanie generuje mniej ciepła na metalu podstawowym niż na dodatnim końcu łuku, co skutkuje minimalną penetracją. Jeśli pręt elektrody jest ujemny, a obrabiany przedmiot jest dodatni, jony przemieszczają się w kierunku pręta elektrody i nie ma efektu czyszczenia metalu obrabianego przedmiotu. "Bombardowanie" przez elektrony powoduje znaczne nagrzewanie i penetrację obrabianego metalu.

Metale takie jak stal nierdzewna, stal węglowa i miedź nie tworzą warstwy tlenku, która znacząco wpływa na spawanie metodą TIG (Tungsten Inert Gas).

4. Określanie polaryzacji spawarki

W przypadku automatycznego spawania TIG istnieje ryzyko rozpoczęcia spawania z nieprawidłową polaryzacją z powodu powtarzających się czynności. Podczas spawania ręcznego może się zdarzyć, że połączenie zacisków urządzenia zostanie odwrócone, co spowoduje zmianę biegunowości. Najlepiej jest sprawdzić biegunowość przed rozpoczęciem procesu spawania, aby uniknąć potencjalnego uszkodzenia elektrody (które może wystąpić, jeśli prąd o odwrotnej biegunowości zostanie przyłożony do małego pręta elektrody).

W przypadku ręcznego spawania elektrodą otuloną podłącz uchwyt elektrody do obwodu i sprawdź biegunowość. Uruchom pręt (gatunek E6010) do ręcznego spawania elektrodą otuloną we wszystkich pozycjach z odwrotną biegunowością. Jeśli biegunowość jest dodatnia, łuk będzie wydawał silny, syczący dźwięk. Prawdziwy łuk spawalniczy E6010 z odwrotną biegunowością nie będzie wydawał silnego dźwięku pękania.

5. Prąd przemienny (AC)

Prąd przemienny można opisać jako ciągłą oscylację między DCSP i DCRP, przy czym kierunek prądu zmienia się 120 razy na sekundę. W prądzie przemiennym napięcie zmienia się od maksymalnej wartości dodatniej do maksymalnej wartości ujemnej w każdym cyklu, a łuk gaśnie za każdym razem, gdy następuje ta zmiana.

Podczas spawania w atmosferze obojętnej, tradycyjne transformatory do spawania łukowego nie są w stanie wygenerować wystarczająco wysokiego napięcia, aby ponownie zajarzyć łuk po jego zgaśnięciu. Podobnie, o ile nie jest używany transformator o wystarczającym napięciu własnym, do łuku musi być dodawany prąd o wysokiej częstotliwości w celu przywrócenia łuku spawalniczego w każdym półcyklu.

Spawanie prądem przemiennym zapewnia dobre wtopienie i redukuje (lub usuwa) tlenki powierzchniowe. Ścieg spoiny wytwarzany przez spawanie AC wolframowym gazem obojętnym (TIG) jest szerszy i płytszy niż w przypadku DCSP, ale węższy i głębszy niż w przypadku DCRP. Co więcej, wzmocnienie ściegu spoiny AC jest większe niż w przypadku DCSP lub DCRP, dzięki czemu AC jest bardziej odpowiedni do spawania aluminium, magnezu i miedzi berylowej.

6. Zapobieganie rektyfikacji w AC

Ponieważ dodatnie i ujemne półcykle napięcia tworzą nierówną rezystancję prądu podczas łuku AC, prowadzi to do niezrównoważonej sinusoidy prądu, powodując wzrost efektu rektyfikacji. Efekt ten generuje część napięcia prądu stałego w łuku AC, która jest wystarczająco wysoka, aby spowodować przepalenie łuku i niestabilność.

Starsze transformatory używane do spawania metodą TIG (Tungsten Inert Gas) są bardziej podatne na rektyfikację, ponieważ nie posiadają nowoczesnych zrównoważonych komponentów kształtu fali.

Rektyfikacja występuje z powodu nierównomiernej emisji elektronów z pręta elektrody i metalu spawalniczego. Wpływ na to ma gęstość prądu łuku na końcówce elektrody i elemencie spawanym (ponieważ kontroluje to ich temperaturę), a także długość łuku i do pewnego stopnia zastosowany gaz ochronny. Rektyfikacja może generować do 12V składowej stałej napięcia podczas spawania aluminium.

Gdy składowa DC jest wysoka, jasny basen stopionego aluminium ciemnieje i tworzy warstwę tlenku, której zakres jest wprost proporcjonalny do wielkości składowej DC.

Aby wyeliminować prostowanie i jego szkodliwe skutki, można zastosować transformatory o zrównoważonym przebiegu fali. Takie jednostki zawierają kondensator połączony szeregowo z obwodem spawania. Pojemność tego kondensatora umożliwia efektywny przepływ prądu spawania AC, jednocześnie blokując część przepływu. Komponenty te są zwykle zaprojektowane tak, aby miały napięcie obwodu otwartego w zakresie 100-150 woltów, wymagające prądu o wysokiej częstotliwości do inicjacji łuku i są szeroko stosowane w spawaniu stopów aluminium i magnezu.

7. Spawanie prądem pulsującym

Spawanie elektrodą wolframową w osłonie gazów obojętnych (TIG) prądem pulsującym, działające przy wysokiej szybkości narastania i zanikania prądu z wysoką częstotliwością powtarzania impulsu, jest szeroko stosowane do łączenia precyzyjnych elementów. Do zmechanizowanego spawania rur i innych zmechanizowanych zastosowań spawalniczych stosuje się wolniejszą częstotliwość impulsu prądu.

Obecnie opracowano obwody umożliwiające automatyczną, precyzyjną kontrolę napięcia łuku podczas spawania impulsowego TIG. Obwody te generują napięcie łuku przy użyciu wysokich prądów pulsacyjnych i kontroli blokady podczas pozostałej części cyklu. W urządzeniach do spawania prądem pulsującym o zmodyfikowanym kształcie można niezależnie uruchamiać następujące funkcje.

Zalety spawania TIG prądem pulsującym są następujące:

1. Zwiększony stosunek głębokości do szerokości spoiny: Dzięki zastosowaniu krótkotrwałych impulsów spawalniczych o wysokim natężeniu prądu i małych prętów elektrodowych z czystego wolframu torowego, siła łuku generowana podczas spawania stali nierdzewnej zapewnia stosunek głębokości do szerokości spoiny wynoszący 2:1.

2. Eliminacja "opadania" wysokich prądów: Impulsy o krótkim czasie trwania mogą "penetrować" spoinę lub cienki metal przedmiotu obrabianego i zestalać się, zanim jeziorko rozszerzy się na tyle, by zwisać.

3. Minimalizacja strefy wpływu ciepła: Odpowiedni stosunek wysokości i czasu trwania wysokiego impulsu do wysokości i czasu trwania niskiego impulsu pozwala zminimalizować strefę wpływu ciepła. Czasami wysokość niskiego impulsu jest ustawiona na zero, utrzymując ograniczoną przerwę między wysokimi impulsami prądu.

4. Mieszanie w jeziorku spawalniczym: Siła łuku i siła elektromagnetyczna wytwarzane przez impulsy wysokoprądowe są znacznie większe niż w przypadku spawania prądem stałym. Te wysokie siły mieszają stopione jeziorko, zmniejszając prawdopodobieństwo powstawania otworów i niepełnego wtopienia w dolnej części spoiny. Sztywny łuk wytwarzany przez pulsowanie przy niskim prądzie spawania eliminuje niestabilność rozpraszania łuku, która może wystąpić przy niskich prądach stałych.

Maszyny spawalnicze

Maszyny spawalnicze do spawania metodą TIG (Tungsten Inert Gas) obejmują:

(a) Typ transformatorowo-prostownikowy z wyjściem prądu stałego (DC).

(b) Typ transformatora z wyjściem prądu przemiennego (AC).

(c) Generator o napędzie elektrycznym - napędzany silnikiem elektrycznym (tylko dla wyjścia AC) lub napędzany silnikiem (dla wyjścia AC lub DC).

Spawarki transformatorowe i prostownikowe mają kilka zalet w porównaniu z generatorami napędzanymi silnikiem: niższy koszt początkowy, brak spadku prądu podczas rozgrzewania, cicha praca, niskie koszty konserwacji i eksploatacji, brak ruchomych części, niski pobór mocy podczas przerw. Zaletą generatorów napędzanych silnikiem jest to, że mogą być używane w obszarach bez zasilania.

1. Stabilizacja wysokich częstotliwości

Duża szczelina powietrzna lub oscylator lampowy są podłączone do obwodu transformatora spawalniczego w celu inicjacji łuku, a w niektórych przypadkach do pracy ciągłej. W większości wczesnych metod spawania TIG stabilizowanym prądem przemiennym o wysokiej częstotliwości "zakłócenia radiowe" powodowały sporo problemów.

Obecnie jednak wibrujące stacje elektryczne, urządzenia hamujące typu "lampa elektronowa" i transformatory wysokiej częstotliwości z unikalnymi fazami zapewniają słabsze wyładowania iskrowe, redukując zjawiska "zakłóceń radiowych".

Aby zmodernizować niektóre starsze transformatory, instalowany jest obwód stabilizacji wysokiej częstotliwości do inicjacji łuku kontaktowego. Do spawarki AC można dodać stycznik magnetyczny z przełącznikiem nożnym do obsługi.

W tej konfiguracji spawacz może ustawić pręt elektrody w kierunku punktu początkowego pod osłoną elementu spawanego, a następnie nacisnąć przełącznik nożny. Łuk jest inicjowany, gdy pręt elektrody zostanie podniesiony z elementu spawanego. Proces ten jest prosty, a aby zatrzymać prąd spawania, spawacz musi jedynie zwolnić przełącznik nożny.

Wymagana intensywność wyładowania indukcyjnego o wysokiej częstotliwości zależy od konstrukcji złącza, długości występu pręta elektrody oraz zdolności spawacza do zajarzenia łuku przy minimalnym prądzie indukowanym o wysokiej częstotliwości. Jeśli spawanie odbywa się w głębokich rowkach, natężenie prądu o wysokiej częstotliwości musi być niższe; w przeciwnym razie łuk pokona szerokość rowka i nie wejdzie do nasady złącza.

Nadmierna stabilizacja wysokich częstotliwości może mieć następujące negatywne skutki:

1. Zwiększone prawdopodobieństwo porażenia prądem operatora.

2. Niestabilny łuk spawalniczy.

3. "Elektryfikacja" dyszy, jeśli używana jest dysza metalowa.

4. Skrócona żywotność kabla spawalniczego, ponieważ wysokie częstotliwości mogą przenikać przez izolację.

5. Zwiększone zakłócenia odbioru radiowego.

Podczas dodawania obwodu wysokiej częstotliwości do prądu spawania, konieczne jest wyłączenie zasilania przed zainstalowaniem lub regulacją pręta elektrody lub przed umieszczeniem rąk na lub w pobliżu metalowej części głowicy spawającej. W przeciwnym razie może dojść do poważnego porażenia prądem, zwłaszcza gdy operator wejdzie w kontakt z ciepłym powietrzem w pobliżu elementu spawanego.

Podczas spawania prądem przemiennym stabilizowanym o wysokiej częstotliwości na końcówce pręta elektrody pojawia się fioletowa otoczka po zgaśnięciu łuku, gdy pręt jest jeszcze gorący. Gdy pręt elektrody stygnie, fioletowe halo gwałtownie zanika i nagle znika, gdy pręt osiągnie określoną temperaturę. Podczas gdy fioletowe halo jest widoczne, pręt elektrody może nadal inicjować łuk w znacznej odległości od przedmiotu obrabianego, dlatego należy zachować ostrożność, aby uniknąć nagłej inicjacji łuku i przepalenia łuku w niepożądanych miejscach.

2. Urządzenie "Hot Start"

W przypadku niektórych prac spawalniczych konieczne jest dostarczenie impulsu prądowego (znacznie wyższego niż normalny poziom), aby zainicjować proces spawania (zajarzenie łuku) w jak najkrótszym czasie. Jest to szczególnie przydatne w przypadku spawania automatycznego lub półautomatycznego. Urządzenie do gorącego startu jest podłączone do obwodu, aby zapewnić ten skok prądu początkowego. Urządzenie to można zazwyczaj wstępnie wyregulować, aby zapewnić niezbędny dodatkowy prąd i pożądany czas trwania.

3. Łagodzenie skoków napięcia

W operacjach spawania, które wymagają krótkiego czasu trwania wysokiego prądu i częstych rozruchów, silnik indukcyjny może być używany równolegle do zacisków spawarki w celu złagodzenia skoków napięcia w linii. Silnik ten, bez obciążenia zewnętrznego, musi mieć moc znamionową przekraczającą moc znamionową KVA spawarki.

Jeśli napięcie linii spadnie z powodu zwarcia powodującego skok prądu podczas zajarzenia łuku, obracająca się zwora będzie miała wystarczającą energię kinetyczną, aby przekształcić ją w znaczną moc elektryczną wprowadzaną do linii. Gwałtowne spadki napięcia w linii spowodują, że silnik zwolni, a energia obrotowa silnika zostanie przekształcona w energię elektryczną, pomagając utrzymać wzrost napięcia w linii, chyba że zostanie użyty do pilnego zmniejszenia spadku napięcia w linii podczas rozruchu łuku. Przed wdrożeniem takiej konfiguracji należy jednak przeprowadzić dokładną analizę kosztów.

4. Zmniejszenie natężenia prądu w celu wypełnienia krateru

W niektórych zastosowaniach koniec ścieżki spawania wymaga symetrycznego wykończenia, unikając nagłych wgłębień w punkcie gaszenia w kraterze spoiny. W przypadku spawania stopów aluminium i magnezu, prąd spawania należy zmniejszyć tuż przed zakończeniem spawania.

Jednak metale takie jak stopy na bazie niklu i kobaltu, które są bardzo wrażliwe na "pulsację", muszą mieć stopniowo zmniejszany prąd, aby zgasić łuk, wspomagając temperaturę stopionego metalu wypełniającego (może to również zmniejszyć ilość kałuż).

W przeciwnym razie pękanie krateru jest nieuniknione. Aby uniknąć "pragnienia" lub wgłębień w kraterze po wygaszeniu, ścieżka spawania musi być kontynuowana poza punktem końcowym, a natężenie prądu musi być stopniowo zmniejszane do poziomu, przy którym metal już się nie topi. W przeciwnym razie w obrabianym przedmiocie powstaną wgłębienia lub blizny po wygaśnięciu łuku, a te blizny i potencjalne mikroskopijne pęknięcia mogą zwiększyć podatność na korozję.

5. Palnik spawalniczy

Uchwyt spawalniczy do ręcznego spawania łukiem wolframowym musi być wytrzymały, lekki i w pełni izolowany. Powinien być wyposażony w uchwyt ręczny do stosowania ciśnienia i dostarczania gazu ochronnego do obszaru łuku.

Dodatkowo powinien on być wyposażony w zacisk rurowy, głowicę zaciskową lub inną metodę bezpiecznego dociskania i prowadzenia prądu spawania do pręta elektrody wolframowej. Zespół uchwytu spawalniczego zazwyczaj zawiera wiele różnych kabli, węży i elementów łączących do podłączenia uchwytu do źródła zasilania, a także gazu i wody.

Rysunek 3 przedstawia typowy ręczny uchwyt spawalniczy chłodzony wodą. Cały system, przez który przepływa gaz ochronny, musi być szczelny. Przeciek na złączu węża może skutkować znaczną utratą gazu i niewystarczającą ochroną jeziorka spawalniczego. Powietrze przedostające się do układu gazowego jest często poważnym problemem, wymagającym starannej konserwacji w celu zapewnienia szczelności układu gazowego.

Uchwyt spawalniczy z łukiem wolframowym jest dostępny w różnych rozmiarach i typach, a jego waga waha się od kilku uncji do prawie funta. Rozmiar uchwytu spawalniczego zależy od maksymalnego prądu spawania, który może być używany, i może być wyposażony w różne rozmiary prętów elektrodowych oraz różne typy i rozmiary dysz.

Kąt pomiędzy prętem elektrody a uchwytem również różni się w zależności od uchwytu spawalniczego. Najpopularniejszy kąt to około 120°, ale dostępne są także uchwyty spawalnicze o kącie głowicy 90°, uchwyty spawalnicze o prostej linii, a nawet uchwyty spawalnicze o regulowanym kącie. Niektóre uchwyty spawalnicze są wyposażone w dodatkowe przełączniki i zawory gazowe.

Podstawowym rozróżnieniem między uchwytami spawalniczymi do spawania łukiem wolframowym jest to, czy są one chłodzone powietrzem, czy wodą. Większość chłodzenia w uchwytach chłodzonych powietrzem jest zapewniana przez osłonę gazową. Dlatego bardziej trafnym określeniem byłoby "chłodzony gazem". Prawdziwe chłodzenie powietrzem jest osiągane tylko poprzez promieniowanie do otaczającego powietrza. Z drugiej strony, część chłodzenia chłodzonych wodą uchwytów spawalniczych jest zapewniana przez gaz osłonowy, ale reszta pochodzi z wody krążącej w uchwycie w celu dodatkowego chłodzenia.

Uchwyty spawalnicze chłodzone powietrzem są zazwyczaj lekkie, kompaktowe i trwałe, a także tańsze niż uchwyty chłodzone wodą. Są one jednak zwykle ograniczone do prądów spawania około 125 amperów lub mniej i są zwykle używane do spawania cienkich płyt o niskim zużyciu. Temperatura robocza pręta elektrody wolframowej jest wyższa niż w przypadku chłodzonych wodą uchwytów spawalniczych, w wyniku czego podczas używania prętów elektrody z czystego wolframu lub spawania w pobliżu znamionowej wydajności prądowej, cząsteczki wolframu mogą spaść do stopionego jeziorka.

Chłodzony wodą uchwyt spawalniczy jest przeznaczony do ciągłego spawania wysokoprądowego, zdolnego do ciągłej pracy z prądem spawania do 200 amperów. Niektóre z nich są przeznaczone do spawania prądem o maksymalnym natężeniu 500 amperów, są cięższe i droższe od uchwytów spawalniczych chłodzonych powietrzem.

Palnik spawalniczy łączy się z rurami wodnymi i powiązanymi złączami. Zazwyczaj przewód doprowadzający prąd do pręta elektrody z urządzenia spawalniczego jest umieszczony w rurociągu wylotowym układu chłodzenia wodą. Zapewnia to chłodzenie kabla i umożliwia stosowanie lekkich i elastycznych przewodów o małej średnicy. Czasami obejmuje to również złączki, przełączniki przepływu i bezpieczniki. Wyciek wody lub gazu w uchwycie spawalniczym lub w układzie zawierającym wilgoć może zanieczyścić ścieżkę spawania i utrudnić płynną pracę.