I. Zasady formowania dyskretnego/kumulatywnego

Rapid Prototyping (RP), znane również jako Rapid Prototyping Manufacturing (RPM), odnosi się do szybkiego tworzenia prototypów lub części, specjalistycznego terminu technicznego w środowisku akademickim i przemyśle.

Odnosi się jednak nie tylko do szybkiego prototypowania, ale reprezentuje koncepcję formowania, szeroko odnosząc się do procesu szybkiego formowania, technik szybkiego formowania oraz odpowiedniego oprogramowania, materiałów, sprzętu i całego łańcucha technologicznego. Obecnie Rapid Manufacturing (RM) jest uznawana za ważną zaawansowaną technologię produkcyjną, która szeroko odnosi się do szybkiego formowania produkcji.

Z akademickiego punktu widzenia metody formowania oparte na zasadzie formowania dyskretno-akumulacyjnego są zbiorczo określane jako szybkie formowanie lub szybkie wytwarzanie, co oznacza technologię, która bezpośrednio napędza wytwarzanie dowolnego złożonego trójwymiarowego elementu z modelu CAD.

Proces formowania RP można podzielić na procesy dyskretne i akumulacyjne, jak pokazano na rysunku 1. Proces dyskretny rozkłada trójwymiarowy model CAD jednostki w określonym kierunku, tj. próbkuje ciągłą jednostkę (powierzchnię) na określonej grubości, rozkładając ją na nieciągłe warstwy, uzyskując serię danych przekrojowych.

Różne procesy, zgodnie z własnymi wymaganiami, przetwarzają dane przekroju (takie jak wypełnianie, przesunięcie itp.) i poprzez rozsądne planowanie procesu generują trajektorię ruchu narzędzia formującego. W procesie akumulacji, pod kontrolą trajektorii ruchu, narzędzie formujące przetwarza warstwy, gromadzi i łączy nowo utworzone warstwy z już uformowanymi częściami. Proces generowania warstw i łączenia akumulacyjnego jest powtarzany aż do całkowitego przetworzenia części.

Dyskretyzacja i akumulacja to dwa unikalne procesy w technologii RP; dyskretyzacja jest przygotowaniem i podstawą akumulacji, a akumulacja jest odtworzeniem dyskretyzacji. Uzupełniają się one wzajemnie, aby osiągnąć cyfrowy kształt części.

Oczywiście proces dyskretyzacji jest procesem przetwarzania danych, który obejmuje dyskretyzację trójwymiarowych modeli CAD, podczas gdy proces akumulacji jest procesem fizycznej realizacji, który uzupełnia nakładanie warstw i kształtowanie poprzez ruch jednostek fizycznych.

Pomiędzy tymi dwoma procesami konieczne jest przeprowadzenie rozsądnego planowania procesu zgodnie z różnymi wymaganiami różnych technologii RP, głównie w oparciu o charakterystykę procesu formowania i wymagania użytkownika, aby rozsądnie sformułować zasady procesu, wygenerować trajektorie ruchu jednostek akumulacyjnych i wybrać odpowiednie parametry procesu itp.

Można zatem zauważyć, że planowanie procesu jest pomostem łączącym proces dyskretyzacji (przetwarzanie danych) z procesem akumulacji (fizyczna realizacja) i jest to proces przetwarzania informacji, który realizuje próbkowanie informacji w czasie dyskretyzacji do przywracania informacji w czasie akumulacji, odzwierciedlając różnice i cechy różnych technologii RP.

Niedawno eksperci ze środowisk akademickich i inżynieryjnych określili tę metodę formowania mianem wytwarzania addytywnego, aby odróżnić ją od tradycyjnego wytwarzania subtraktywnego, takiego jak obróbka skrawaniem, oraz formowania przy użyciu form, takich jak odlewanie i kucie.

II. Definicja technologii szybkiego prototypowania

Szybkie prototypowanie (produkcja) to ogólny termin określający naukę i technologię, która bezpośrednio napędza montaż (akumulację) jednostek materiałowych z trójwymiarowych danych modelu CAD produktu do kompletnych części o dowolnej złożoności z funkcjonalnym zastosowaniem. Podstawowym procesem jest najpierw ukończenie komputerowego trójwymiarowego modelu (modelu cyfrowego, modelu CAD) przedmiotu obrabianego.

Następnie, zgodnie z wymaganiami procesu, model jest dyskretyzowany na szereg uporządkowanych jednostek, zwykle dyskretyzowanych w kierunku Z przy ustalonej grubości (nakładanie warstw, krojenie), przekształcając oryginalny trójwymiarowy model CAD w szereg uporządkowanych nałożonych warstw; następnie, w oparciu o informacje o konturze każdej warstwy, parametry przetwarzania danych wejściowych i automatycznie generowany kod CNC; w końcu maszyna formująca kończy produkcję szeregu warstw i automatycznie łączy je w czasie rzeczywistym, tworząc trójwymiarową fizyczną całość.

Przekształca to złożoną obróbkę trójwymiarową w serię dwuwymiarowych obróbek warstwowych, znacznie zmniejszając w ten sposób trudność obróbki, co jest tak zwaną produkcją redukującą wymiary. Ponieważ proces formowania obejmuje układanie standardowych jednostek materiałowych, proces formowania nie wymaga specjalnych narzędzi i uchwytów, a zatem trudność procesu formowania nie jest związana ze złożonością fizycznej jednostki, która ma zostać utworzona.

Rdzeń i podstawowy punkt powyższej definicji leży w bezpośrednim napędzie danych i kontrolowanym montażu (akumulacji) materiałów podczas procesu formowania, cechy te ustanawiają ważną pozycję szybkiego prototypowania w nowoczesnej nauce i technologii produkcji. Szybkość produkcji szybkich prototypów opiera się na elastyczności montażu, dlatego można powiedzieć, że montaż jest podstawą szybkości produkcji szybkich prototypów.

Nie ma potrzeby stosowania specjalistycznych uchwytów lub narzędzi, wystarczy zmienić model CAD formowanej części, aby uzyskać nową uformowaną część, osiągając w ten sposób szybkość w pełnym znaczeniu produkcji części. Określenie "Rapid" w Rapid Prototyping i Rapid Manufacturing podkreśla najważniejszy atrybut technologii formowania i produkcji RP (RM), zyskując w ten sposób powszechne uznanie. Dodatkowo, technologie te znane są również pod innymi nazwami, takimi jak Solid Freeform Fabrication (SFF).

III. Charakterystyka technologii szybkiego prototypowania

W oparciu o definicję RP, technologia szybkiego prototypowania ma następujące podstawowe cechy:

1. Bezpośrednie sterowanie modelami CAD

Technologia szybkiego prototypowania integruje projektowanie i produkcję. W procesie szybkiego prototypowania dane modelu CAD w komputerze są konwertowane przez oprogramowanie interfejsu na instrukcje CNC, które mogą bezpośrednio napędzać sprzęt do szybkiego prototypowania. Sprzęt do szybkiego prototypowania kończy przetwarzanie prototypów lub części zgodnie z instrukcjami CNC. Jest to również znaczenie napędu bezpośredniego.

2. Zdolność do wytwarzania trójwymiarowych elementów o dowolnym złożonym kształcie

Technologia szybkiego prototypowania, wykorzystując proces produkcji warstwa po warstwie, dyskretyzuje złożone trójwymiarowe elementy na szereg warstw do przetwarzania i układania w stosy, co znacznie upraszcza proces produkcyjny. Teoretycznie może więc wytwarzać prototypy i części o dowolnym złożonym kształcie.

3. Sprzęt do szybkiego prototypowania

Sprzęt do szybkiego prototypowania nie wymaga specjalistycznych uchwytów ani narzędzi. Jest to maszyna uniwersalna. Technologia szybkiego prototypowania nie wymaga specjalistycznych uchwytów ani narzędzi podczas procesu formowania, co zapewnia niezwykle wysoką elastyczność. Jest to bardzo ważna cecha techniczna technologii szybkiego prototypowania. Sprzęt do szybkiego prototypowania jest typowym uniwersalnym sprzętem do przetwarzania.

4. Brak lub minimalna ingerencja człowieka podczas procesu formowania

Szybkie prototypowanie to w pełni zautomatyzowany proces formowania bez konieczności instalacji i regulacji. W trakcie całego procesu formowania operator potrzebuje niewielkiej lub żadnej interwencji. Jeśli wystąpi błąd, urządzenie automatycznie zatrzyma się, wyda ostrzeżenie i zachowa bieżące dane; po zakończeniu procesu formowania maszyna automatycznie zatrzyma się i wyświetli odpowiednie wyniki.

5. Materiały stosowane w szybkim prototypowaniu są różnorodne

Technologia szybkiego prototypowania oferuje niezwykle szeroki zakres opcji materiałowych, począwszy od polimerów, a skończywszy na metaleOd materiałów organicznych po nieorganiczne i od nieożywionych po żywe (komórki), co stanowi przesłankę do szerokiego zastosowania technologii szybkiego prototypowania.

Możliwa jest zmiana składników materiałów formujących podczas procesu, a tym samym wytwarzanie części z gradientami materiału, co jest trudne do osiągnięcia w innych tradycyjnych procesach i jest jedną z istotnych zalet technologii szybkiego prototypowania w porównaniu z tradycyjnymi procesami. Proces szybkiego prototypowania ściśle integruje przygotowanie materiału z jego formowaniem.

IV. Główne procesy szybkiego prototypowania

Od czasu pojawienia się pierwszego urządzenia do szybkiego prototypowania SLA-1 w 1986 r. minęło prawie 20 lat, a na całym świecie pojawiło się około dwudziestu różnych metod i procesów formowania, przy czym stale pojawiają się nowe metody i procesy. Główne procesy istniejącej technologii RP obejmują:

1. Proces SL (stereolitografii), znany jako fotopolimeryzacja lub stereolitografia, jest najwcześniejszym procesem RP. Tworzy się go poprzez utwardzanie ciekłej żywicy za pomocą lasera punkt po punkcie i jest obecnie najczęściej stosowanym procesem formowania o wysokiej precyzji.

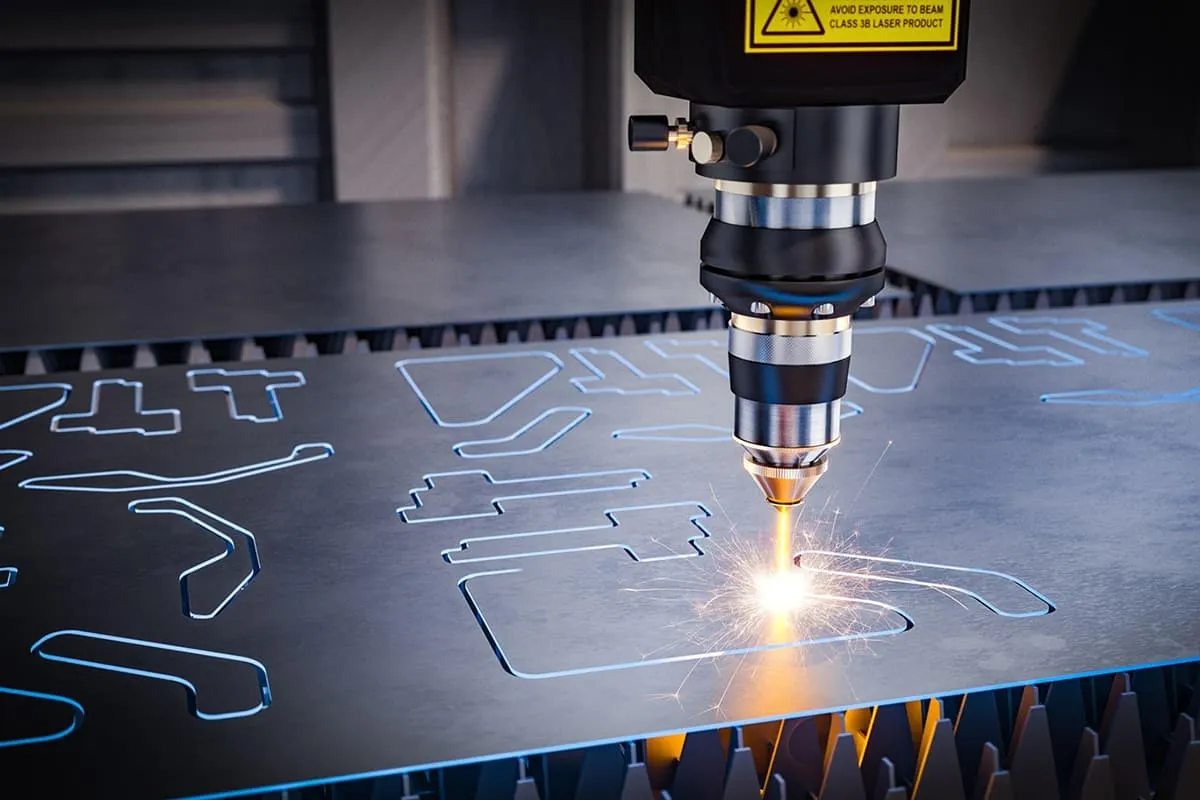

2. LOM (Laminated Object Manufacturing) lub znany jako SSM (Sliceing Solid Manufacturing), znany jako warstwowy proces wytwarzania brył, wykorzystuje cięcie laserowe Materiały foliowe są topione pod wpływem ciepła i nacisku gorących rolek i kleju termicznego, a następnie łączone, układane warstwa po warstwie w celu wytworzenia prototypów.

3. Proces SLS (selektywne spiekanie laserowe), znany jako selektywne spiekanie laserowe, wykorzystuje laser do spiekania materiału proszkowego punkt po punkcie, powodując stopienie i przyleganie stałego spoiwa pokrywającego materiał proszkowy lub samego materiału proszkowego, uzyskując formowanie materiału.

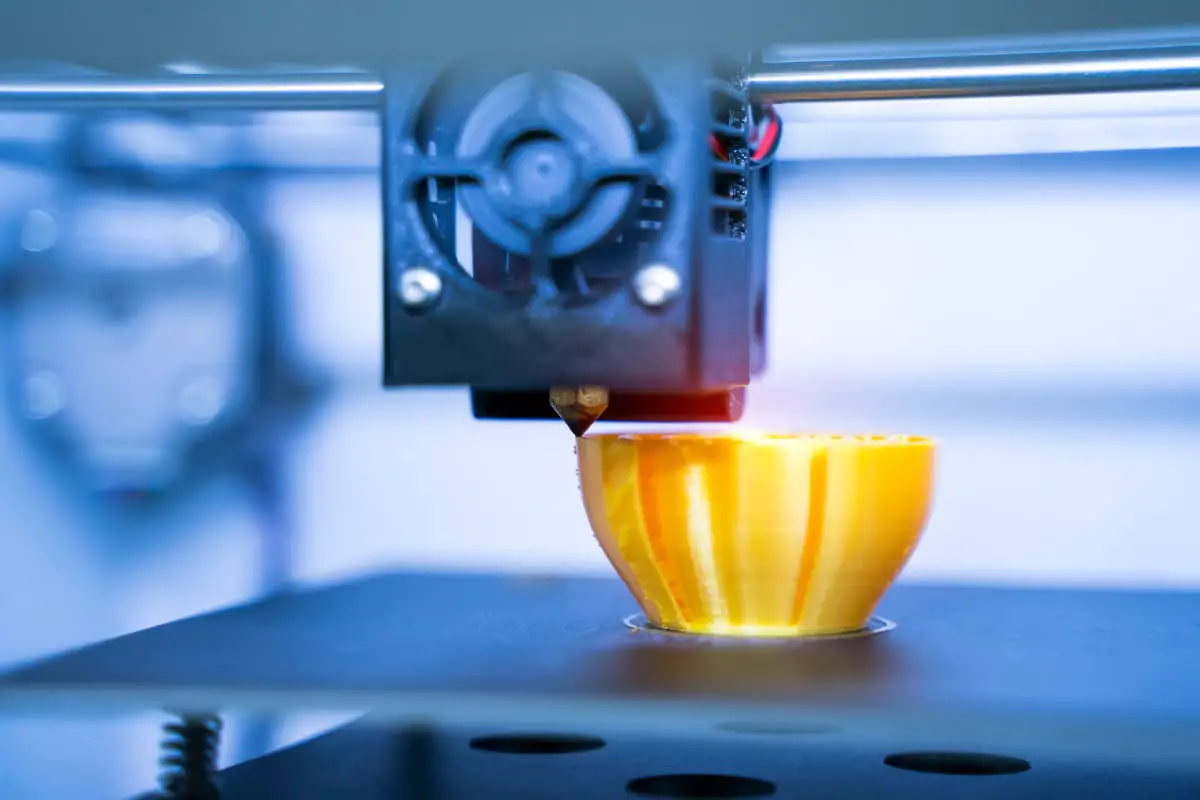

4. Proces FDM (Fused Deposition Modeling) lub znany jako MEM (Melted Extrusion Modeling), znany jako modelowanie osadzania topionego lub modelowanie wytłaczania stopionego, wykorzystuje włóknisty termoplastyczny materiał formujący, stale podawany do dyszy, gdzie jest podgrzewany i topiony, i wytłaczany z dyszy, stopniowo gromadząc się w celu uformowania.

5.3DP (Three Dimensional Printing), znany jako drukowanie trójwymiarowe, wykorzystuje strumień spoiwa punkt po punkcie do łączenia materiałów proszkowych w celu wytworzenia prototypów. Proces ten może tworzyć kolorowe modele i jest konkurencyjny w zastosowaniach koncepcyjnych.

6. proces PCM (Patternless Casting Manufacturing), znany jako odlewanie bez wzoru, wykorzystuje natryskiwanie spoiwa i katalizatora punkt po punkcie, tj. metodę dwóch skanów wzdłuż tej samej ścieżki, w celu uzyskania wiązania między ziarnami piasku żywicznego i zakończenia automatycznej produkcji form piaskowych. Proces ten został pomyślnie opracowany przez Uniwersytet Tsinghua i innych.

7.3D Plotting (Three Dimensional Plotting), znany jako trójwymiarowy proces plotowania, wykorzystuje pompę do wytłaczania stopionego materiału o określonej temperaturze przez niezwykle precyzyjną dyszę (o średnicy 0,05 mm) w celu gromadzenia i formowania. Proces ten został skomercjalizowany i wprowadzony na rynek przez Solidscape Inc. (dawniej Sanders Proto-

typing Company).

8. Proces SGC (Solid Ground Curing), znany jako utwardzanie przez szlifowanie, wykorzystuje technologię płytki maskującej do tworzenia warstwy żywicy fotoutwardzalnej za jednym razem, zamiast utwardzania każdej warstwy (żywicy) punkt po punkcie, jak w przypadku sprzętu SL, przyspieszając w ten sposób produkcję prototypów. Proces ten został z powodzeniem opracowany i skomercjalizowany przez Cubital Company w Izraelu.

9.Drukarka 3D, znana jako drukarka trójwymiarowa, wykorzystuje blokowe stałe termoplastyczne materiały formujące, które są podgrzewane i topione po wejściu do dyszy, a następnie wytłaczane z dyszy w celu gromadzenia i formowania punkt po punkcie. Drukarka Genisys3D, opracowana z powodzeniem we współpracy z IBM przez Stratasys, została wprowadzona na rynek jako urządzenie stacjonarne.

10.CC (Contour Crafting), znany jako proces tworzenia konturów, wykorzystuje kombinację układania konturów i odlewania stopionych materiałów do formowania. Podczas układania konturów używane są proste urządzenia zgarniające lub ostrza, a warstwy prototypu są quasi-trójwymiarowe. Uniwersytet Południowej Kalifornii osiąga przełom w badaniach.

11.RIPF (Rapid Ice Prototype Forming), znany jako niskotemperaturowy proces szybkiego formowania prototypów lodu, wykorzystuje dysze z modulacją szerokości impulsu do rozpylania dyskretnych kropelek z dużą częstotliwością, gromadząc prototypy lodu w niskich temperaturach. Opracowany wspólnie przez Uniwersytet Tsinghua i Uniwersytet Missouri-Rolla w USA.

12.SIS (Selective Inhibition Sintering), znany jako proces spiekania z selektywną inhibicją, zaproponowany i badany przez University of Southern California. Proces ten wykorzystuje głowice atramentowe do selektywnego natryskiwania inhibitorów, a następnie wykorzystuje grzejniki termiczne do podgrzewania warstwy, powodując szybkie wiązanie i formowanie części nie pokrytych inhibitorem.

Co więcej, w ostatnich latach szybka produkcja rozwijała się niezwykle szybko, tworząc również wiele nowych technologii i procesów.

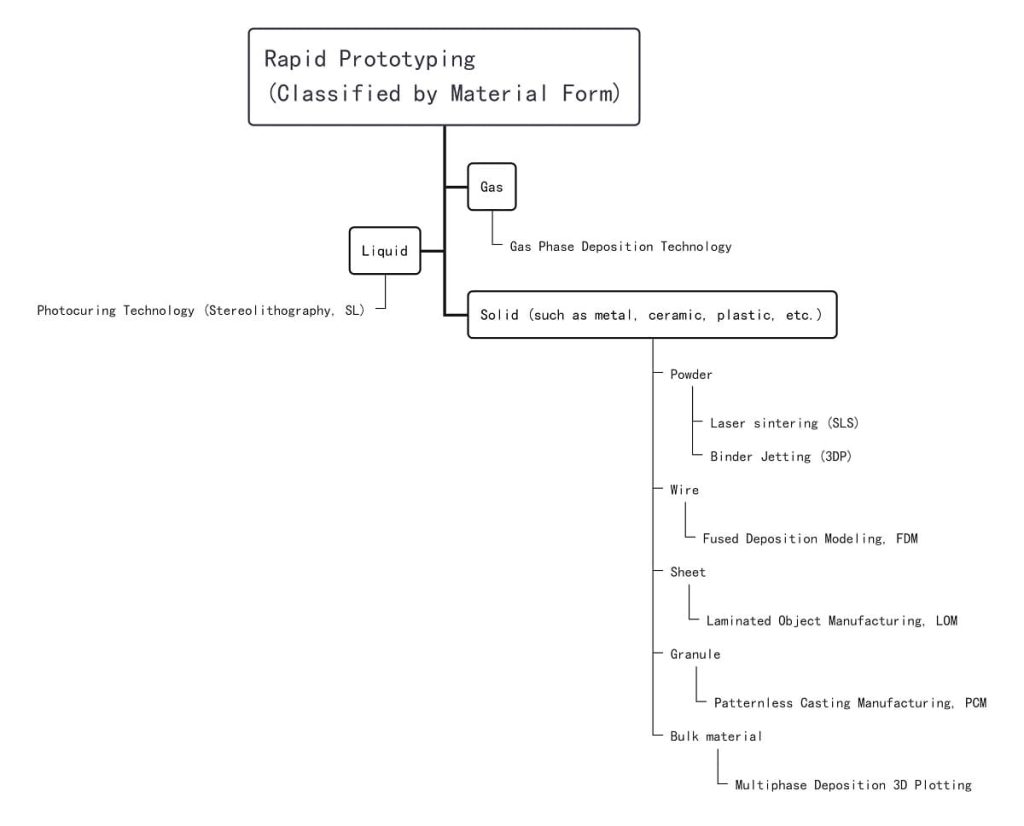

Wspomniany wyżej proces RP można sklasyfikować zgodnie z formą użytych surowców, patrz rysunek 2. Można go również sklasyfikować według technologii wspomagającej stosowanej podczas gromadzenia materiału, takiej jak technologie wykorzystujące wiązki wysokoenergetyczne, takie jak lasery, wiązki elektronów oraz technologie wykorzystujące natryskiwanie lub osadzanie.

V. Zastosowanie technologii szybkiego prototypowania w rozwoju nowych produktów

Technologia szybkiego prototypowania jest szeroko stosowana w wielu dziedzinach, takich jak lotnictwo, motoryzacja, maszyny, elektronika, urządzenia elektryczne, medycyna, zabawki, budownictwo i sztuka, osiągając niezwykłe wyniki, odzwierciedlone głównie w następujących aspektach:

1. Projekt kształtu

Wiele produktów, zwłaszcza sprzęt AGD i samochody, ma niezwykle wysokie wymagania dotyczące estetycznego i innowacyjnego wyglądu. Ponieważ jest on "widoczny, ale niełatwy w dotyku", nie jest intuicyjny. Korzystając z technologii RP, prototypy można szybko udostępnić projektantom i użytkownikom do przeglądu z różnych standardów i perspektyw, dzięki czemu projektowanie kształtów i kontrola są bardziej intuicyjne, skuteczne i wydajne.

2. Sprawdzenie jakości projektu

Technologia RP umożliwia wytwarzanie dokładnych i realistycznych prototypów części przed otwarciem formy, pozwalając na wyraźne wyświetlenie na modelu różnych drobnych problemów i błędów w projekcie, co znacznie zmniejsza ryzyko związane z otwarciem formy. Dzięki szybkiemu wytwarzaniu modeli fizycznych można wcześniej przeprowadzić ocenę projektu, skracając cykl informacji zwrotnych na temat projektu, przyspieszając informacje zwrotne na temat projektu, zwiększając wskaźnik sukcesu rozwoju produktu, zmniejszając koszty rozwoju i ogólnie skracając czas rozwoju.

3. Testy funkcjonalne

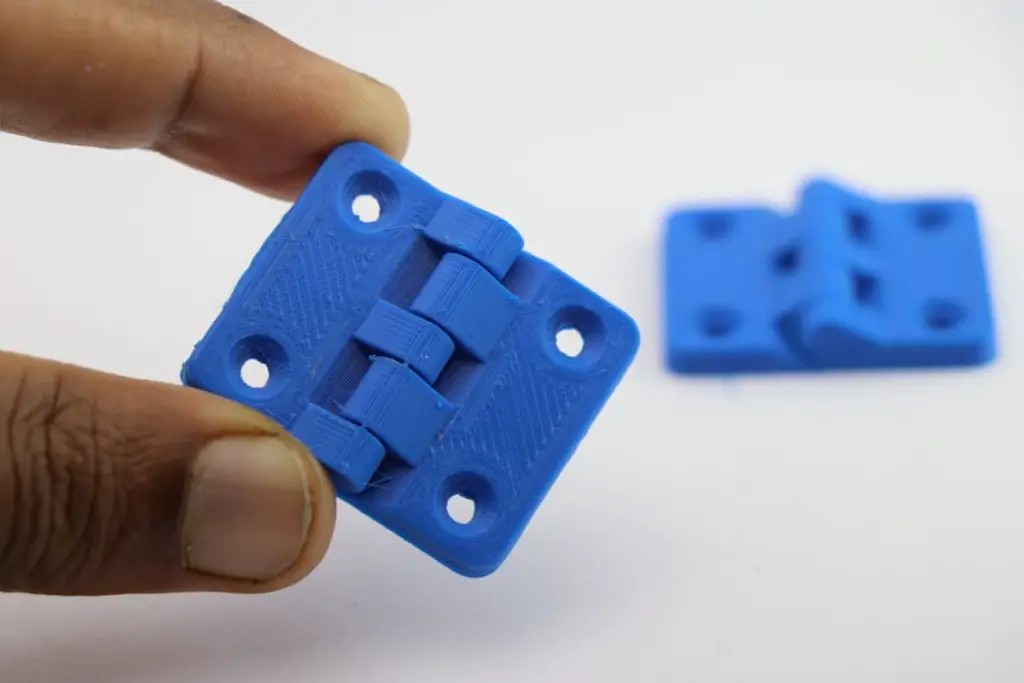

Projektanci mogą wykorzystywać technologię RP do szybkiego przeprowadzania testów funkcjonalnych w celu określenia, czy projekt najlepiej spełnia wymagania, optymalizując w ten sposób projekt produktu.

4. Test dotykowy

Dzięki prototypom ludzie mogą dotknąć i poczuć fizyczną jednostkę, co jest niezwykle ważne przy projektowaniu części chwytnych kamer, ręcznych elektronarzędzi itp. i ma szerokie znaczenie w zastosowaniu ergonomii.

5. Kontrola zakłóceń montażu

Bardzo ważne jest przeprowadzanie kontroli interferencji montażu w ograniczonych przestrzeniach, a testowanie montażu prototypu może z powodzeniem zakończyć projekt za jednym razem.

6. Zapytanie o dostawę i opinie klientów itp.

Możliwość dostarczenia modeli produktów do oceny przez klienta w odpowiednim czasie znacznie zwiększa konkurencyjność produktu.

7. Model analizy wyników testów

Technologia RP może być również stosowana w analizach obliczeniowych i modelach eksperymentalnych. Na przykład, modele fizyczne mogą być tworzone na podstawie wyników analizy elementów skończonych, pomagając w ten sposób zrozumieć rozkład naprężeń i odkształceń analizowanego obiektu.

8. Model biomedyczny

Różne operacje chirurgiczne, zwłaszcza te złożone, pilnie wymagają fizycznych modeli uszkodzonych narządów w rzeczywistej skali. Wprowadzanie danych CT do urządzeń RP w celu uzyskania trójwymiarowych modeli bryłowych może być bardzo skuteczne w pomaganiu chirurgom w podejmowaniu decyzji dotyczących planów chirurgicznych.

VI. Trendy rozwojowe technologii szybkiego prototypowania

W ostatnich latach technologia szybkiego prototypowania rozwijała się w dwóch kierunkach: z jednej strony precyzja prototypów, wydajność formowanych części i szybkość formowania stale się poprawiają; z drugiej strony koszt sprzętu i materiałów maleje. W połączeniu ze stopniową popularyzacją systemów 3D CAD, ich obszary zastosowań i rynek stają się coraz szersze. Wraz z rozwojem na przestrzeni tych lat, odsetek ogólnych zastosowań prototypów stopniowo się zmniejszał, a modele koncepcyjne i części funkcjonalne będą zajmować większość rynku zastosowań szybkiego prototypowania.

1. Produkcja części funkcjonalnych

Bezpośrednia produkcja części funkcjonalnych zawsze była gorącym punktem i najtrudniejszym kierunkiem w badaniach RP, z wieloma profesjonalnymi firmami, instytucjami szkolnictwa wyższego i organizacjami badawczymi zajmującymi się tym obszarem.

2. Produkcja modeli koncepcyjnych

Prototypy używane do projektowania koncepcyjnego nazywane są modelami koncepcyjnymi, które nie wymagają wysokich właściwości fizycznych i chemicznych ani precyzji formowania, ale wymagają głównie dużej szybkości formowania, odpowiedniej do projektowania, środowisk biurowych (kompaktowy sprzęt, niezawodne działanie bez zanieczyszczeń, czyste, bezgłośne) i łatwej obsługi.

Główne zastosowania modeli koncepcyjnych obejmują projektowanie stylizacji, kontrolę strukturalną, kontrolę interferencji montażowych, testy statyczne i dynamiczne oraz ergonomię, obejmując szeroki zakres. Modele koncepcyjne stanowią ponad połowę zastosowań P.

3. Biomanufacturing

Połączenie technologii szybkiego prototypowania z naukami przyrodniczymi i technologią biomedyczną jest jednym z głównych trendów w rozwoju produkcji szybkich prototypów w tym stuleciu, takich jak jej ważne zastosowania w inżynierii tkankowej i trójwymiarowym kontrolowanym montażu komórek.

Produkcja przy biurku

Dzięki miniaturyzacji i ultraminiaturyzacji sprzętu do szybkiego prototypowania, podobnego do drukarek atramentowych, rozmiar sprzętu RP można zmniejszyć do rozmiaru komputera, stając się urządzeniem peryferyjnym komputera. Wraz z dalszym spadkiem ceny sprzętu, rośnie również popularność małych urządzeń RP. Dlatego też technologia małych drukarek RP jest częściej określana jako technologia druku 3D (3DP).

Uczniowie szkół podstawowych, gimnazjów i szkół średnich, zwłaszcza tych zawodowych i technicznych, mogą z łatwością opanować cały proces od kreatywnego projektowania do uzyskania prototypów lub pomniejszonych modeli części mechanicznych, modeli architektonicznych, dzieł sztuki rzemieślniczej, a nawet dziecięcych bazgrołów poprzez naukę oprogramowania 3D CAD i obsługę sprzętu RP. Dla projektantów, artystów, architektów i osób zakładających firmy internetowe, mały sprzęt RP staje się niezbędnym narzędziem w domowych biurach.

Wraz z rozwojem technologii RP w różnych krajach pojawiły się międzynarodowe stowarzyszenia RP. Stowarzyszenie Global Alliance Rapid Prototyping Association (GARPA) zostało oficjalnie założone w 1998 roku pod patronatem profesora Terry'ego Wohlera z USA i doktora Iana Gibsona z Hongkongu. GARPA to sojusz stowarzyszeń RP (stowarzyszeń, komitetów technicznych itp.) zarejestrowanych w różnych krajach, obecnie z 17 krajami członkowskimi, regionami i liderami stowarzyszeń, jak pokazano w tabeli 1.

Tabela 1 Przegląd globalnego sojuszu na rzecz szybkiego prototypowania GARPA

| (1) | USA MŚP | Boris Fritz | Przewodniczący |

| (2) | WIELKA BRYTANIA | Graham Truman | Przewodniczący |

| (3) | Szwecja | Berndt Homer | |

| (4) | Niemcy (oddział NC) | Michael Junghanss | |

| (5) | Japonia | Igata Tetsuzo | |

| (6) | Chiny | Yongnian Yan | Przewodniczący |

| (7) | Finlandia | Jukka Tuomi | Przewodniczący |

| (8) | Francja | Alain Bernard | Wiceprezes |

| (9) | Kanada | Vesna Cota | Prezes |

| (10) | Dania | Bent Mieritz | |

| (11) | Włochy | Luca Iuliano | |

| (12) | Korea Południowa | Dongyol Yang (Yang Donglie) | |

| (13) | Republika Południowej Afryki | Deon de Beer | |

| (14) | Nowa Zelandia | Walter Kruf | Prezes |

| (15) | Irlandia | Michael Muphy | |

| (16) | Australia | Noel Frost | |

| (17) | Hongkong | Ian Gibson | Wiceprzewodniczący |

VII. Aktualny stan technologii szybkiego prototypowania

Badania i zastosowania technologii RP koncentrują się głównie w Stanach Zjednoczonych, Europie i Japonii. Główne uniwersytety w Stanach Zjednoczonych prowadzące badania nad technologią RP obejmują:

MIT, prowadzony przez prof. Emanuela Sachsa, badający i rozwijający proces 3DP; University of Dayton, prowadzony przez prof. Allana J. Lightmana, zaangażowany w badania nad różnymi procesami RP, a uczelnia ta co roku organizuje międzynarodową konferencję akademicką RPM wspólnie z Society of Manufacturing Engineers (SME); University of Texas w Austin, prowadzony przez prof. Josepha J. Beamana, zajmujący się głównie badaniami nad procesem SLS, gdzie odbywa się międzynarodowa konferencja naukowa SFF; Uniwersytet Stanforda, kierowany przez prof. Fritza B. Prinza, zajmujący się głównie badaniami nad procesem i zastosowaniami SDM (Shape Deposition Manufacturing).

Carnegie Mellon University, kierowany przez Lee E. Weissa, zajmuje się głównie badaniami nad zastosowaniem RP w mikromechanice. Ponadto wiele uniwersytetów i instytucji badawczych w Stanach Zjednoczonych jest zaangażowanych w badania nad nowymi procesami RP, nowymi technologiami i bezpośrednią produkcją prototypów ceramicznych lub metalowych.

Główna sytuacja badawczo-rozwojowa głównych firm RP w Stanach Zjednoczonych: 3D Systems Inc. bada głównie proces SL, sprzęt i zastosowania; dawna TM Corp. bada głównie proces SLS, sprzęt i zastosowania; Stratasys Inc. bada głównie proces FDM, sprzęt i zastosowania; Z Corp. bada i produkuje sprzęt RP głównie w oparciu o proces 3DP; Solidscape jest na najwyższym światowym poziomie w RP dla precyzyjnych prototypów, takich jak biżuteria, z procesem termoplastycznego strumieniowania materiałów niemetalowych (Jetting).

Główne jednostki badawcze w Japonii obejmują: Uniwersytet Tokijski, kierowany przez profesora Takeo Nakayamę, zaangażowany w badania nad procesami i technologiami SL i LOM; spółka zależna SONY - D-MEC, która wprowadziła na rynek sprzęt SCS do procesów SL; spółka zależna Mitsubishi - CMET INC. która wprowadziła na rynek sprzęt SOUP do procesów SL, zajmujący znaczący rynek w Japonii; spółka zależna Mitsui - MES, która wprowadziła na rynek maszyny formujące CO-LAMM do procesów SL; firma Du Pont/Teijin-Seiki, która wprowadziła na rynek sprzęt SOMOS do procesów SL.

Wiele instytucji badawczych i producentów w Europie Zachodniej również koncentruje się na tej dziedzinie, takich jak: niemiecki Electro-Optical System Gmbh, czyli EOS, zajmujący się głównie badaniami i rozwojem procesów SL i SLS; szwedzki Sparx AB (Larson Brothers CO.AB) uruchomił system "Hot Plot Rapid Prototyping", podobny do procesu LOM firmy Helisys; francuski Laser3D uruchomił system RP.