Jeśli chodzi o procesy spawania, do najczęściej stosowanych robotów spawalniczych należą obecnie roboty do spawania łukowego, zgrzewania punktowego i spawania laserowego. Robot do zgrzewania punktowego odnosi się do robota przemysłowego używanego do zautomatyzowanych operacji zgrzewania punktowego lub może być interpretowany jako rodzaj robota przemysłowego wyposażonego w szczypce do zgrzewania punktowego.

Specyfikacje techniczne robota do zgrzewania punktowego

Dane techniczne głównego korpusu robota

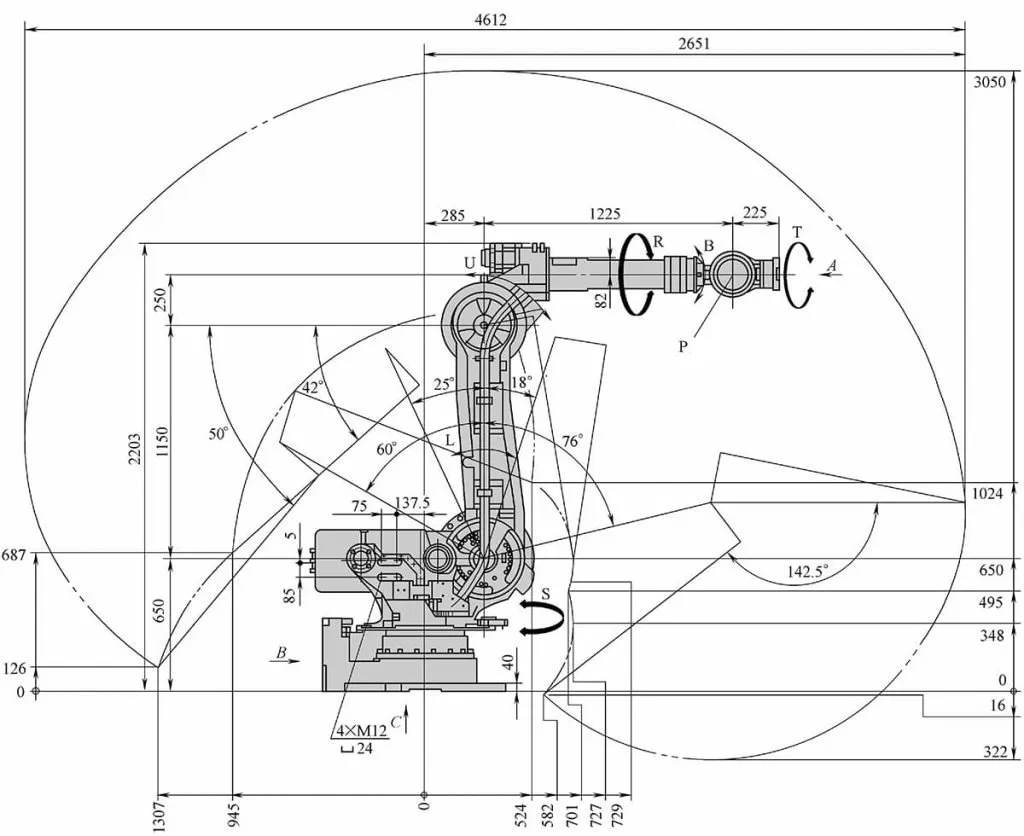

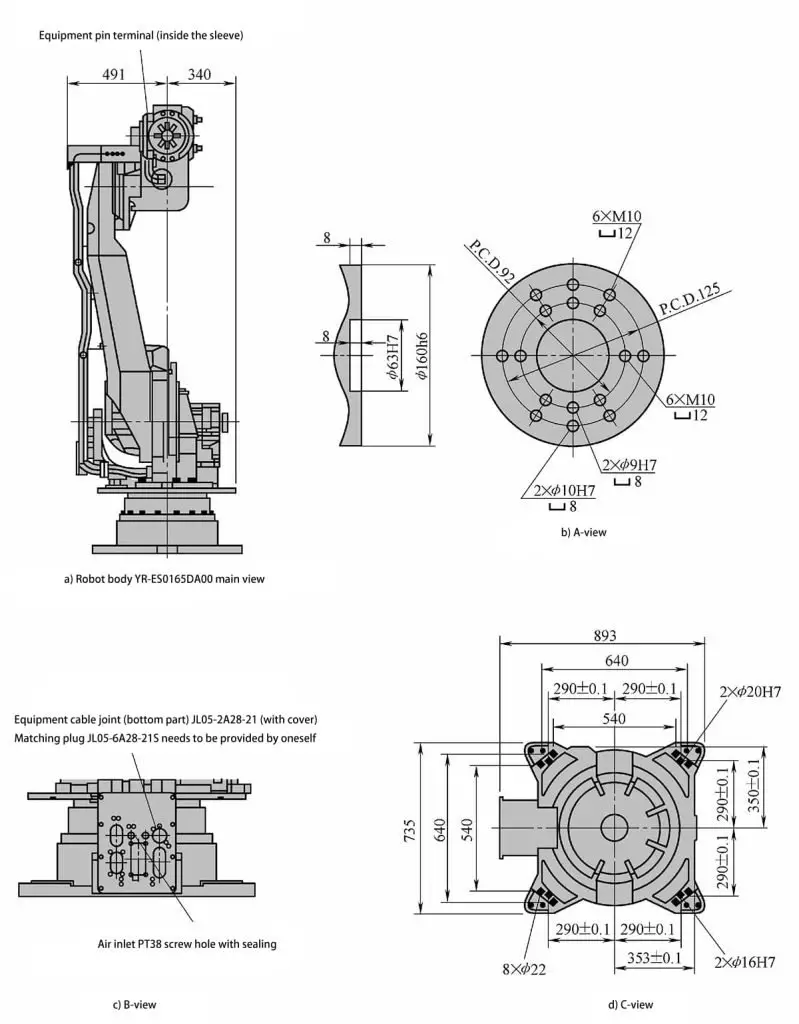

Na przykładzie 6-osiowego robota do zgrzewania punktowego Yaskawa o udźwigu 165 kg, wygląd zewnętrzny robota pokazano na rysunku 2-1 (patrz dołączony film na płycie CD - (1) Proces produkcji robota).

Ponieważ w praktyce robot jest prawie w całości wykorzystywany do wykonywania zgrzewanie punktowe Operacje wykonywane w odstępach 30-50 mm rzadko osiągają maksymalną prędkość podczas ruchu. Dlatego też poprawa wydajności częstych krótkotrwałych rozruchów i zatrzymań momentu obrotowego w możliwie najkrótszym czasie jest kluczowym zadaniem robota.

W celu zwiększenia przyspieszenia i opóźnienia, masa ramienia została zmniejszona w projekcie, a wyjściowy moment obrotowy układu napędowego został zwiększony. Jednocześnie, w celu skrócenia czasu opóźnienia i osiągnięcia wysokiej dokładności pozycjonowania statycznego, model ten wykorzystuje reduktory o niskiej bezwładności i wysokiej sztywności oraz bezszczotkowe serwomotory o dużej mocy.

Ponieważ w obwodzie sterowania zastosowano takie środki, jak kompensacja wyprzedzająca i obserwatory stanu, wydajność sterowania została znacznie poprawiona, a czas pozycjonowania dla ruchu na krótkim dystansie 50 mm został skrócony do 0,4 sekundy. Specyfikacje techniczne powszechnie stosowanego przegubowego korpusu robota do zgrzewania punktowego MOTOMAN ES165D wymieniono w tabeli 2-1.

System sterowania robotem do zgrzewania punktowego składa się z sekcji sterowania głównym korpusem i sekcji sterowania zgrzewaniem. Główna sekcja sterowania korpusem składa się głównie z kasety dydaktycznej, szafy sterowniczej i ramienia robota.

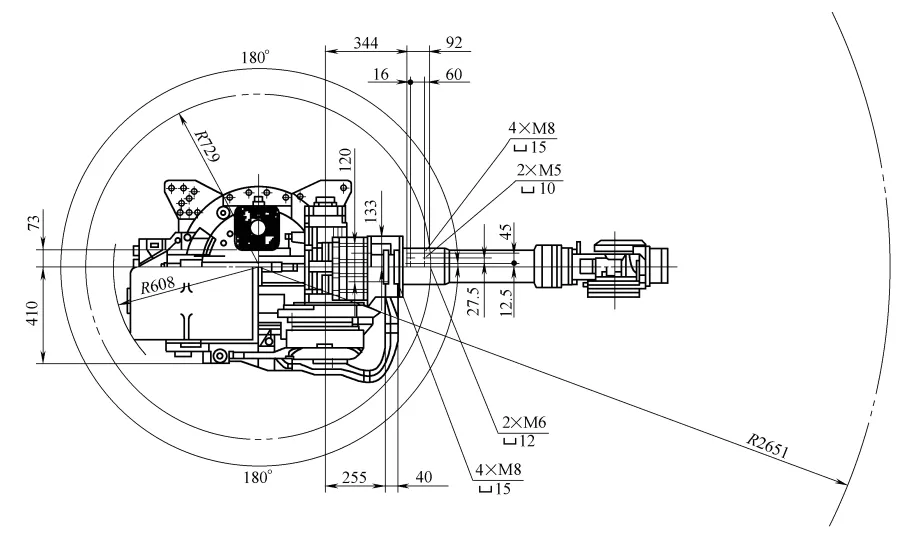

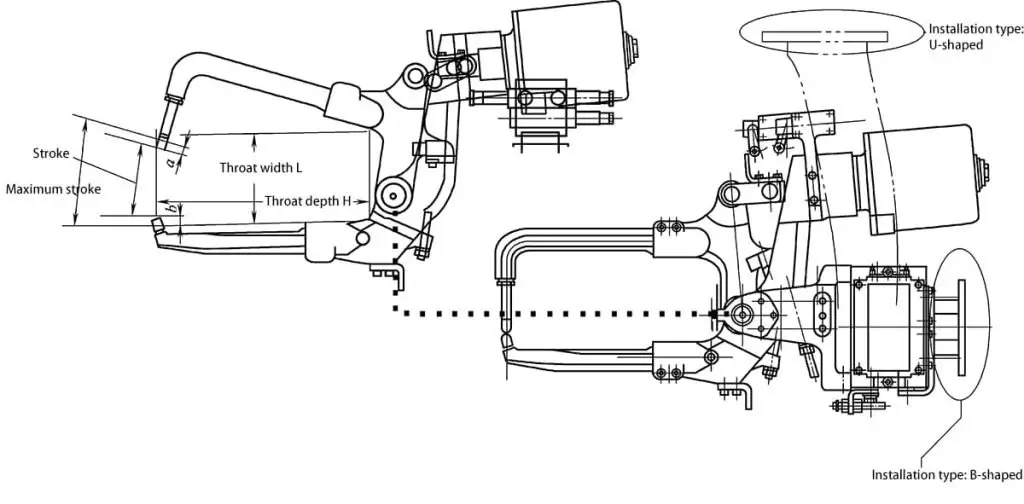

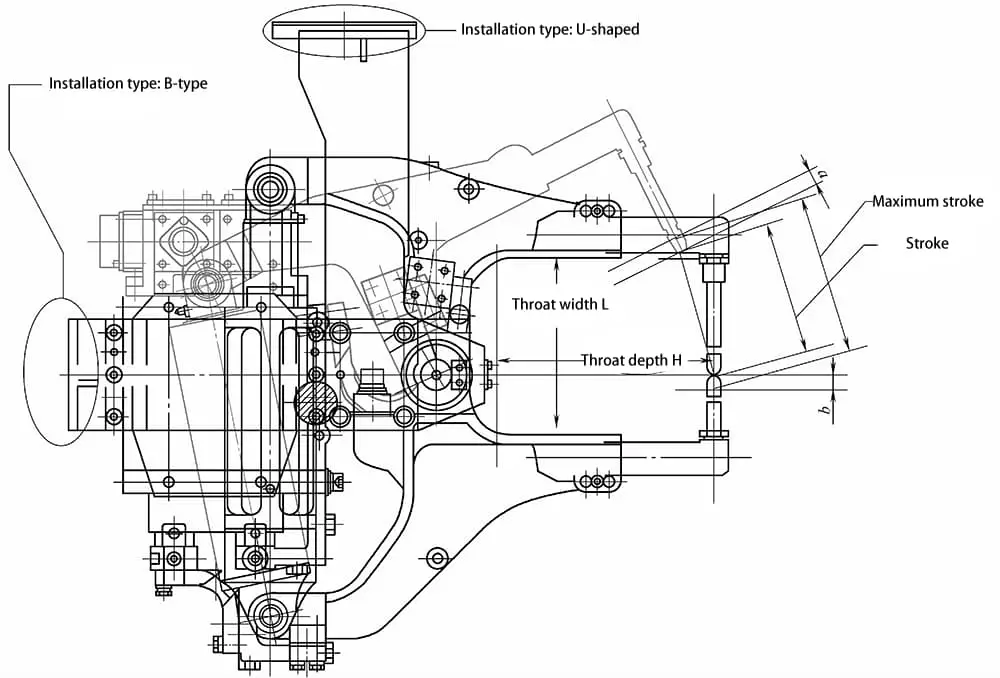

Oprócz czasu docisku uchwytu spawalniczego i przełączania programu, sekcja sterowania spawaniem steruje prądem spawania poprzez zmianę kąta przewodzenia tyrystora obwodu głównego. Zakres ruchu ramienia YRES0165DA00 głównego korpusu robota pokazano w widoku z góry na rysunku 2-2.

Tabela 2-1: Dane techniczne przegubowego robota do zgrzewania punktowego MOTOMAN-ES165D

| Nazwa | MOTOMAN ES165D | |

| Typ | YR-ES0165DA00 | |

| Struktura | Pionowy typ wieloprzegubowy (6 stopni swobody) | |

| Ładunek | 165 kg (151,5 kg) * 3 | |

| Powtarzalność *1 | ±0,2 mm | |

| Zakres ruchu | Oś S (obrót) | -180°~+180° |

| Oś L (dolne ramię) | -60°~+76° | |

| Oś U (ramię) | -142.5°~+230° | |

| Oś R (obrót nadgarstka) | -360°~+360°(-205°~+205°)*3 | |

| Oś B (wymach nadgarstka) | -130°~+130°(-120°~+120°)*3 | |

| Oś T (skręt nadgarstka) | -360°~+360°(-180°~+180°)*3 | |

| Prędkość maksymalna | Oś S (obrót) | 1,92rad/s,110°/s |

| Oś L (dolne ramię) | 1,92rad/s,110°/s | |

| Oś U (ramię) | 1,92rad/s,110°/s | |

| Oś R (obrót nadgarstka) | 3,05rad/s,175°/s | |

| Oś B (wymach nadgarstka) | 2,62rad/s,150°/s | |

| Oś T (skręt nadgarstka) | 4,19rad/s,240°/s | |

| Dopuszczalny moment bezwładności (GD²/4) | Oś R (obrót nadgarstka) | 921N m(868N m)*3 |

| Oś B (wymach nadgarstka) | 921N m( 868N m)*3 | |

| Oś T (skręt nadgarstka) | 490N m | |

| Dopuszczalny moment bezwładności | Oś R (obrót nadgarstka) | 85 kg - m² (83 kg - m²) *3 |

| Oś B (wymach nadgarstka) | 85 kg m² (83 kg m²)*3 | |

| Oś T (skręt nadgarstka) | 45kg - m2 | |

| Waga robota | 1100 KG | |

| Środowisko instalacji | Temperatura | 0° do +45° |

| Wilgotność | 20% do 80% wilgotność względna (bez kondensacji) | |

| Wibracje | Poniżej 4,9 m/s2 | |

| Inne | 1. trzymać z dala od żrących gazów lub cieczy, gazów łatwopalnych 2. trzymaj środowisko z dala od wody, oleju i kurzu 3. trzymać z dala od źródeł hałasu elektrycznego | |

| Moc *2 | 5.0kV A | |

Widok z boku zakresu ruchu ramienia korpusu robota YRES0165DA00 pokazano na rysunku 2-3.

Widok z przodu korpusu robota YRES0165DA00 oraz widoki częściowe w kierunkach A, B i C przedstawiono na rysunku 2-4.

System sterowania robotem

Szafa sterownicza robota

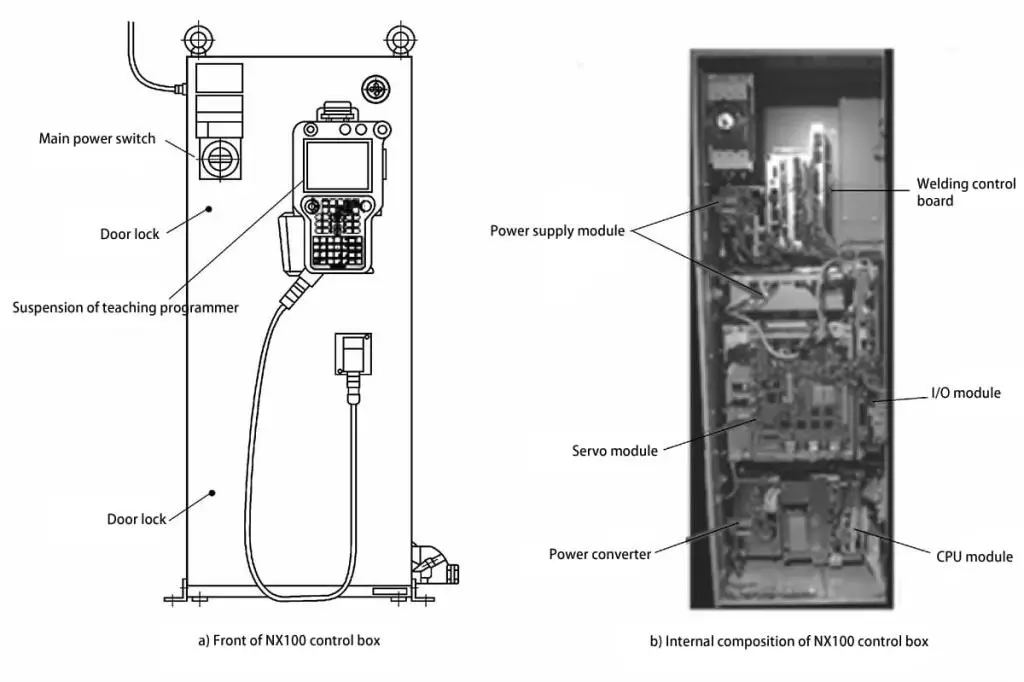

Przednią i wewnętrzną strukturę szafy sterowniczej robota NX100 przedstawiono na rysunku 2-5.

Na rysunku 2-5 moduł zasilania zawiera główny zasilacz; karta poleceń spawania zawiera bazę danych spawania jednostki I/F i pamięć programu; moduł serwomechanizmu zawiera obwód napędu wzmacniającego działanie serwomechanizmu; konwerter mocy zapewnia zasilanie jednostkom szafy sterowniczej; moduł I/O zawiera obwody wejścia/wyjścia i interfejsy; moduł CPU zawiera płytę sterowania, płytę montażową, płytę sterowania taktowaniem i zasilacz sterowania.

Podczas otwierania drzwi szafy sterowniczej uchwyt przełącznika musi być ustawiony w pozycji OFF. Następnie należy użyć śrubokręta płaskiego, aby obrócić blokadę drzwi (na drzwiach znajdują się dwa zamki - zgodnie z ruchem wskazówek zegara, aby odblokować, przeciwnie do ruchu wskazówek zegara, aby zablokować). Podczas otwierania drzwi należy przytrzymać drzwi i użyć śrubokręta płaskiego do obrócenia blokady drzwi. Po zamknięciu drzwi, po usłyszeniu dźwięku "kliknięcia", drzwi są bezpiecznie zablokowane.

Transmisja sygnału sterowania robotem

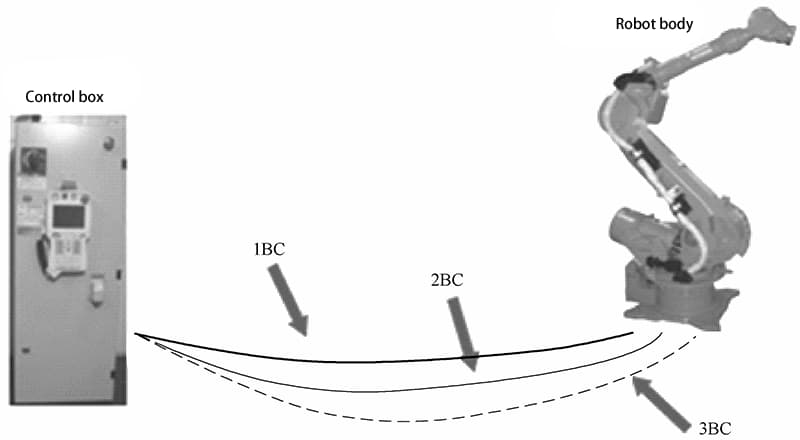

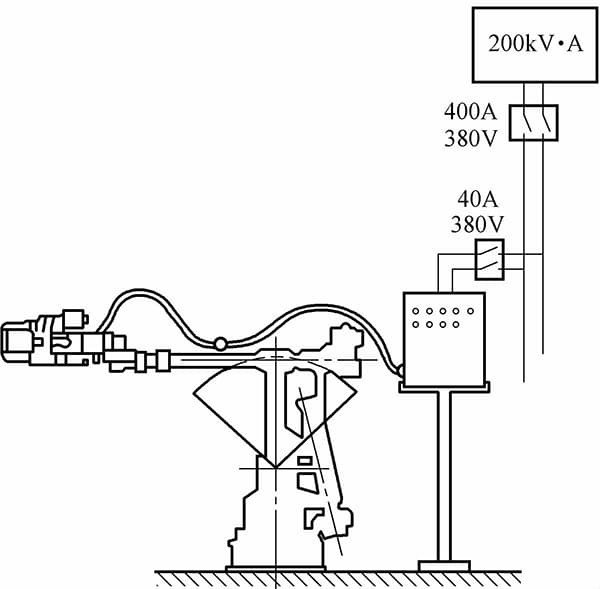

Korpus robota spawalniczego jest podłączony do skrzynki sterowniczej za pomocą kabli 1BC, 2BC i 3BC w celu przesyłania sygnałów sprzężenia zwrotnego enkodera i sygnałów napędu serwomotoru robota, jak pokazano na rysunku 2-6.

Podstawowe funkcje robotów do zgrzewania punktowego

Płynny ruch i wysoka dokładność pozycjonowania

W porównaniu do robotów do spawania łukowego, spawanie punktowe nakłada mniej rygorystyczne wymagania na stosowanego robota. Wynika to z faktu, że zgrzewanie punktowe wymaga jedynie kontroli od punktu do punktu i nie ma ścisłych wymagań dotyczących trajektorii ruchu kleszczy spawalniczych między punktami.

Jest to również powód, dla którego roboty były początkowo używane tylko do zgrzewania punktowego. Roboty do zgrzewania punktowego wymagają nie tylko wystarczającego udźwigu, ale także szybkiego i płynnego przemieszczania się między punktami, z precyzyjnym pozycjonowaniem, w celu skrócenia czasu przemieszczania i poprawy wydajności pracy.

Duża prędkość ruchu, duża nośność i duży zakres ruchu

Wymagane obciążenie dla robotów do zgrzewania punktowego zależy od typu używanych kleszczy spawalniczych. W przypadku cęgów spawalniczych używanych do separacji transformatorów wystarczające jest obciążenie 30,5 kg. Kleszcze te są jednak ograniczone długością głównego kabla wtórnego, co prowadzi do strat energii i utrudnia robotowi przedłużenie kleszczy do wewnętrznego spawania elementów.

Dodatkowo, kabel nieustannie kołysze się wraz z ruchem robota, co prowadzi do jego szybkiego uszkodzenia. Dlatego w nowoczesnych aplikacjach często stosuje się zintegrowane szczypce spawalnicze, których waga wynosi zazwyczaj około 10 kg.

Biorąc pod uwagę, że robot potrzebuje wystarczającego udźwigu, aby szybko przemieścić kleszcze spawalnicze do pozycji przestrzennych do spawania, zazwyczaj wybierane są roboty o dużej wytrzymałości i udźwigu od 100 do 165 kg.

Aby spełnić wymóg szybkiego przemieszczania kleszczy spawalniczych na krótkich dystansach podczas ciągłego zgrzewania punktowego, nowe roboty o dużej wytrzymałości zostały wyposażone w możliwość wykonania przemieszczenia o 50 mm w ciągu 0,3 sekundy. Stawia to wyższe wymagania w zakresie wydajności silnika, szybkości przetwarzania mikrokomputera i algorytmów.

Dlatego też roboty do zgrzewania punktowego powinny charakteryzować się stabilną wydajnością, dużym zakresem ruchu, dużą prędkością przemieszczania i dużą nośnością. Jakość spawania powinna być znacznie lepsza, przyczyniając się do poprawy wydajności operacji zgrzewania punktowego.

Interfejsy do komunikacji z urządzeniami zewnętrznymi

Roboty do zgrzewania punktowego są wyposażone w interfejsy do komunikacji z urządzeniami zewnętrznymi, co umożliwia im odbieranie poleceń sterujących ze sterowników wyższego poziomu i komputerów zarządzających. Dlatego też, pod kontrolą głównego komputera, można skonfigurować wiele robotów do zgrzewania punktowego, tworząc elastyczny system produkcji zgrzewania punktowego.

Szczypce do zgrzewania punktowego

Klasyfikacja i struktura szczypiec do zgrzewania punktowego

Przegląd szczypiec do zgrzewania punktowego

Jako narzędzie wykonawcze robota, kleszcze do zgrzewania punktowego nakładają znaczne ograniczenia na jego użytkowanie. Jeśli wybór nie będzie rozsądny, wpłynie to bezpośrednio na wydajność operacyjną robota i jego dostępność, stanowiąc poważne zagrożenie dla bezpieczeństwa jego pracy.

Konstrukcja szczypiec robota do zgrzewania punktowego musi spełniać wymagania produkcyjne i operacyjne w oparciu o potrzeby produkcyjne i charakterystykę operacyjną. Ze względu na wiele różnic między operacjami wykonywanymi przez roboty a tradycyjnymi operacjami ręcznymi, istnieją między nimi znaczne kontrasty, jak pokazano w tabeli 2-2.

Tabela 2-2: Porównanie właściwości ręcznego pistoletu do zgrzewania punktowego i zrobotyzowanego pistoletu do zgrzewania punktowego

| Ręczny pistolet do zgrzewania punktowego | Zrobotyzowany pistolet do zgrzewania punktowego |

| Niezbyt rygorystyczna waga pistoletu do zgrzewania punktowego | Uchwyt do zgrzewania punktowego jest zamontowany na robocie, a każdy robot ma obciążenie znamionowe, a zatem surowe wymagania dotyczące wagi uchwytu do zgrzewania punktowego |

| Opiera się w dużej mierze na ludzkiej inteligencji w radzeniu sobie z różnymi kwestiami. | Działa ściśle według programu, z możliwością radzenia sobie z takimi kwestiami, jak różne pozycje przedmiotów obrabianych i próbek, dlatego uchwyt spawalniczy musi mieć funkcję automatycznej kompensacji, aby osiągnąć automatyczne śledzenie pracy. |

| Nie wymaga uwzględnienia względnej pozycji między uchwytem spawalniczym a operatorem. | Podczas ruchu, obrotu, pozycjonowania i powrotu robota, aby zapobiec kolizjom z przedmiotami obrabianymi lub innymi urządzeniami, pistolet do zgrzewania punktowego musi znajdować się w stałej pozycji podczas ruchu, stąd potrzeba zastosowania mechanizmu ograniczającego w konstrukcji pistoletu do zgrzewania punktowego |

| Działania pistoletu do zgrzewania punktowego są kontrolowane przez osobę i nie wymagają uwzględniania sygnałów | Zrobotyzowany pistolet do zgrzewania punktowego działa zgodnie z programem, a na końcu każdej czynności należy wydać polecenie, dlatego pistolet do zgrzewania punktowego musi być sterowany za pomocą sygnałów |

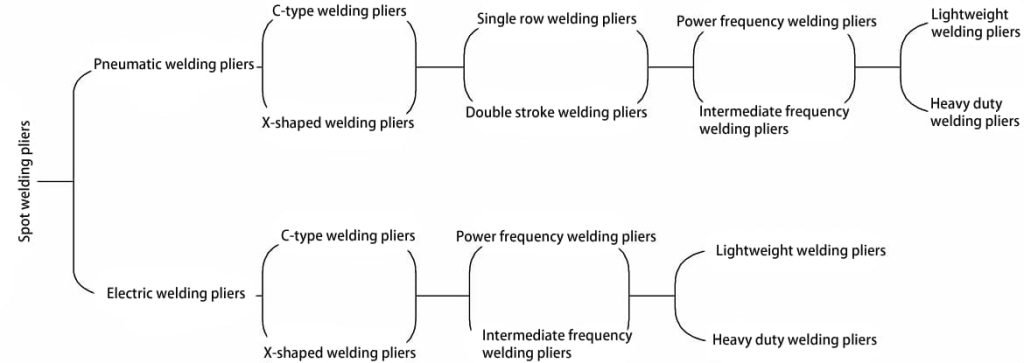

Klasyfikacja pistoletów do zgrzewania punktowego

(1) Zgodnie z formą konstrukcyjną, pistolety do zgrzewania punktowego można podzielić na pistolety spawalnicze typu C i pistolety spawalnicze typu X.

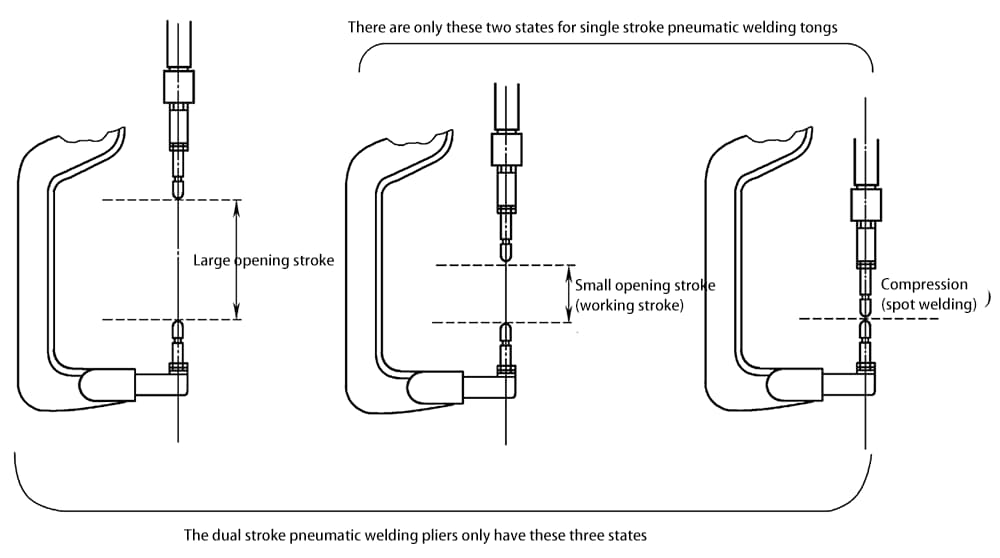

(2) W zależności od skoku pistoletu do zgrzewania punktowego, można go podzielić na jednosuwowy i dwusuwowy.

(3) W oparciu o metodę napędzania ciśnieniem, pistolety do zgrzewania punktowego można podzielić na pistolety do zgrzewania pneumatycznego i pistolety do zgrzewania elektrycznego.

(4) W zależności od typu transformatora pistoletu do zgrzewania punktowego, można je podzielić na pistolety do zgrzewania o częstotliwości przemysłowej i pistolety do zgrzewania o średniej częstotliwości.

(5) W zależności od wielkości siły nacisku pistoletu do zgrzewania punktowego, można go podzielić na lekkie i ciężkie pistolety spawalnicze. Ogólnie rzecz biorąc, pistolety do zgrzewania punktowego z ciśnieniem elektrody powyżej 450 kg są określane jako ciężkie pistolety spawalnicze, podczas gdy te poniżej 450 kg są określane jako lekkie pistolety spawalnicze.

Podsumowując, klasyfikacja pistoletów do zgrzewania punktowego została przedstawiona na rysunku 2-7.

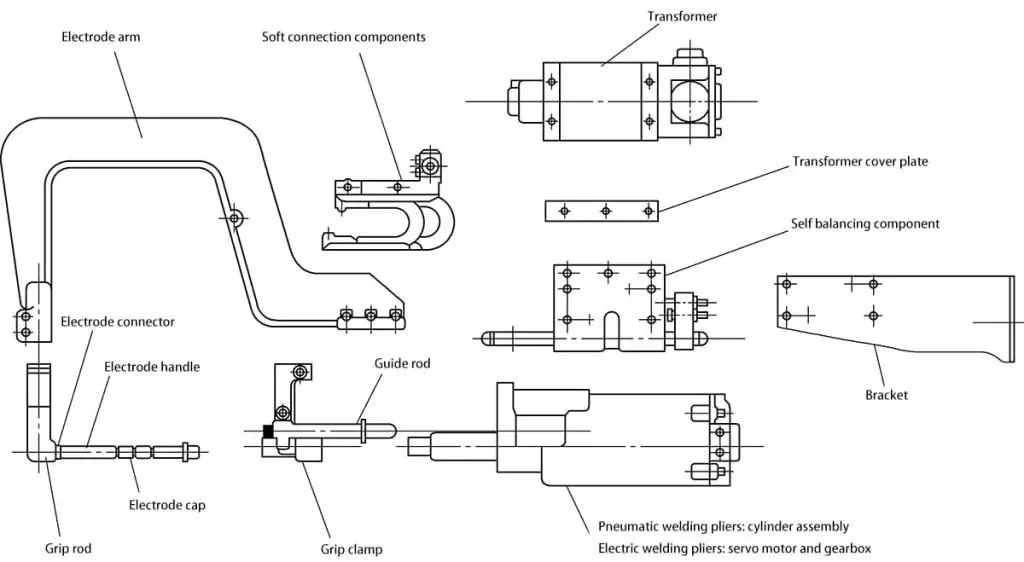

Struktura i nazwy komponentów elektrod do zgrzewania punktowego

1) Elektroda spawalnicza typu C

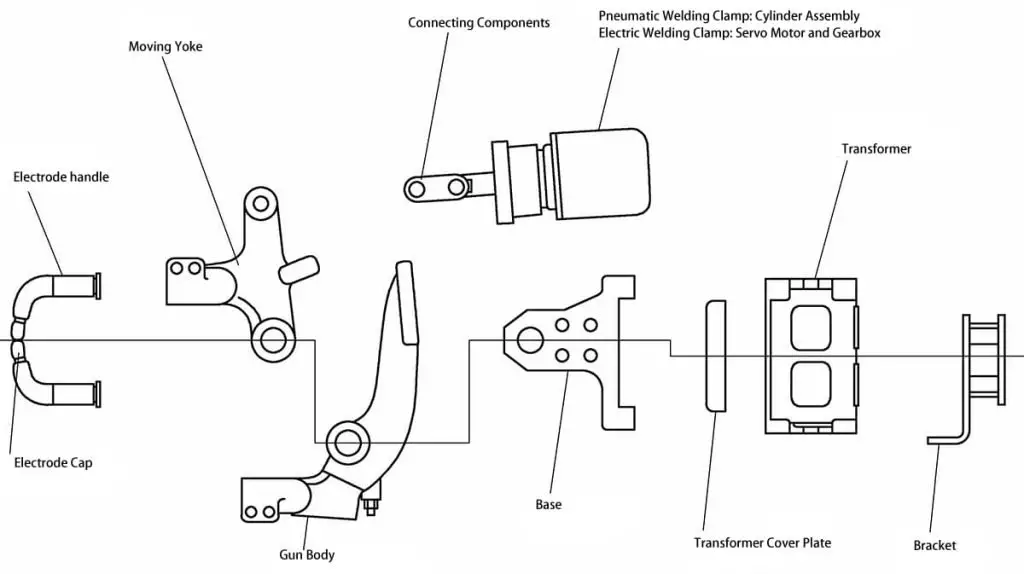

W zależności od pozycji spawania, elektroda typu C jest używana głównie do spawania punktowego w pozycjach pionowych i prawie pionowych. Strukturę i nazwy elementów elektrody typu C przedstawiono na rysunku 2-8.

(2) Elektroda spawalnicza typu X

Elektroda spawalnicza typu X jest używana głównie do spawania punktowego w pozycjach poziomych i prawie poziomych. Budowa i nazwy elementów elektrody spawalniczej typu X zostały przedstawione na rysunku 2-9.

Ogólna forma konstrukcyjna elektrod do zgrzewania punktowego wymaga specjalnego zaprojektowania korpusu elektrody w oparciu o specyficzne cechy pozycji zgrzewania punktowego w praktycznych zastosowaniach. Tylko w ten sposób elektroda spawalnicza może osiągnąć pozycję punktu spawania.

Rysunek 2-9 Struktura i nazwy elementów elektrody spawalniczej typu X

Specyfikacje techniczne elektrod do zgrzewania punktowego

Parametry techniczne pneumatycznej elektrody spawalniczej typu C

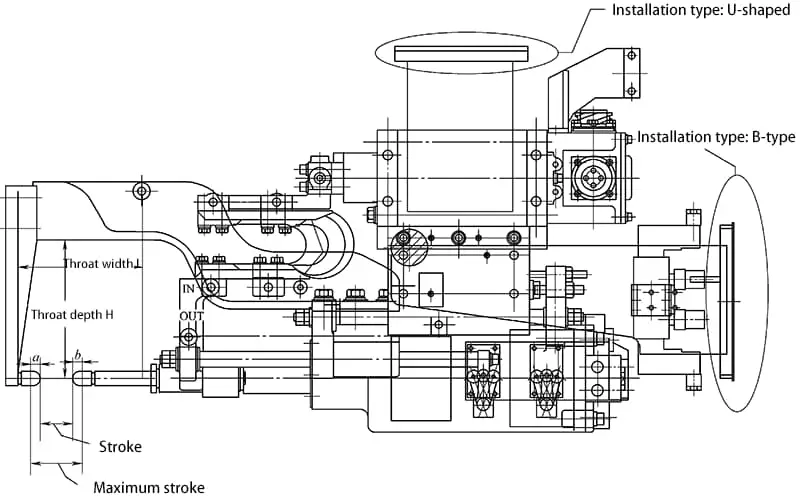

1) Schemat budowy pneumatycznej elektrody spawalniczej typu C przedstawiono na rysunku 2-10.

2) Parametry wyboru pneumatycznej elektrody spawalniczej typu C podano w tabeli 2-3.

Uwaga: a i b oznaczają wymagania dotyczące skoku spowodowane przez elektrody. Maksymalny skok obejmuje nie tylko a + b, ale także zwiększone zapotrzebowanie spowodowane ugięciem uchwytu elektrody.

Tabela 2-3 Parametry wyboru pneumatycznej elektrody spawalniczej typu C

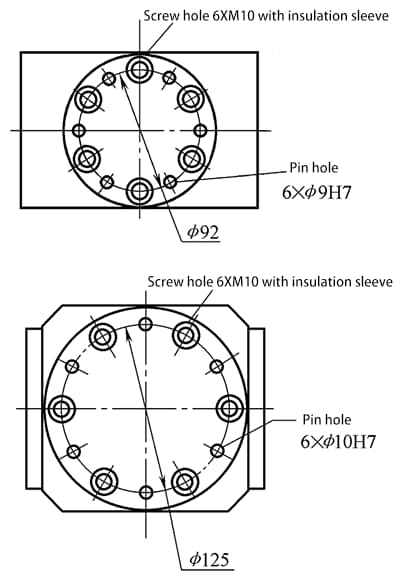

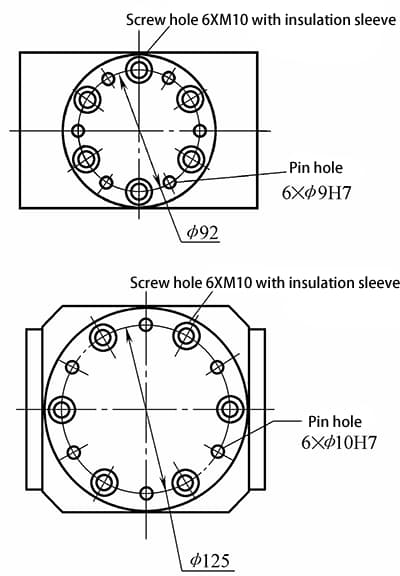

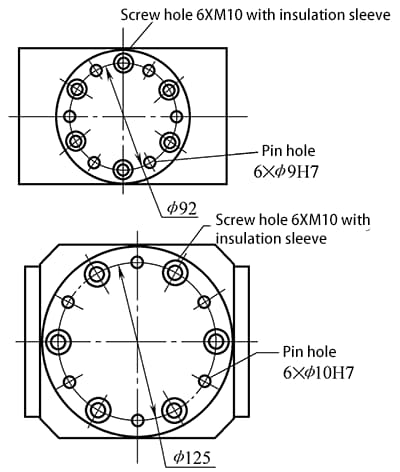

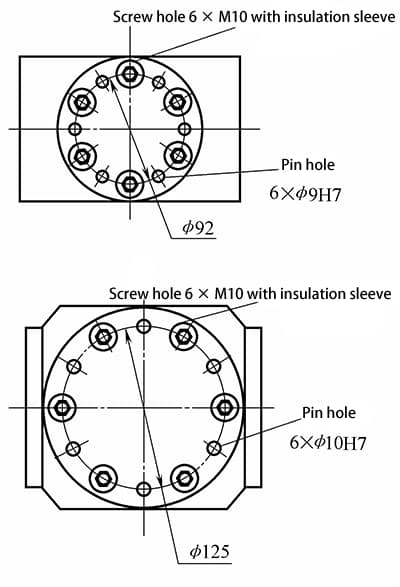

| Podstawowe specyfikacje techniczne | Treść | Roboty MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD i MOTOMAN-ES200RD są kompatybilne z dwoma rodzajami kołnierzy zacisków spawalniczych: | |

| Typ zacisku spawalniczego | Pneumatyczny zacisk spawalniczy typu C | ||

| Korpus zacisku spawalniczego | Głębokość gardzieli H/mm | ||

| Szerokość gardzieli H/mm | |||

| Skok / mm | |||

| Maksymalny skok / mm | |||

| Maksymalna siła zacisku /kgf | |||

| Transformator | Typ (częstotliwość liniowa lub średnia) | ||

| Moc/kVA | |||

| Maksymalny prąd | |||

| Typ skoku zacisku | Pojedynczy skok | ||

| Podwójny skok | |||

| *Uwaga: W przypadku korzystania z dwusuwowego zacisku spawalniczego, mały skok otwarcia / mm | |||

| Konfiguracja montażu uchwytu spawalniczego na robocie | |||

Dane techniczne elektrycznego zacisku spawalniczego typu C

1) Schemat budowy elektrycznego zacisku spawalniczego typu C przedstawiono na rysunku 2-11.

2) Parametry wyboru elektrycznego zacisku spawalniczego typu C znajdują się w tabeli 2-4.

Uwaga: a i b reprezentują wymagania dotyczące skoku spowodowane przez elektrodę, maksymalny skok obejmuje wzrost zapotrzebowania spowodowany zgięciem uchwytu elektrody oprócz a + b.

Tabela 2-4 Parametry wyboru elektrycznego uchwytu spawalniczego typu C

| Podstawowe specyfikacje techniczne | Treść | Roboty MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD i MOTOMAN-ES200RD są kompatybilne z dwoma rodzajami kołnierzy zacisków spawalniczych: | |

| Typ zacisku spawalniczego | Zacisk spawalniczy z serwomechanizmem typu C | ||

| Korpus zacisku spawalniczego | Głębokość gardzieli H/mm | ||

| Szerokość gardzieli H/mm | |||

| Skok / mm | |||

| Maksymalny skok / mm | |||

| Maksymalna siła zacisku /kgf | |||

| Transformator | Typ (częstotliwość liniowa lub średnia) | ||

| Moc/kVA | |||

| Maksymalny prąd | |||

| Numer modelu serwomotoru | |||

| Konfiguracja montażu uchwytu spawalniczego na robocie | |||

Dane techniczne pneumatycznego zacisku spawalniczego typu X są następujące:

1) Schemat pneumatycznego zacisku spawalniczego typu X pokazano na rysunku 2-12.

2) Parametry wyboru pneumatycznego uchwytu spawalniczego typu X wymieniono w tabeli 2-5.

Uwaga: "a" i "b" reprezentują wymagania dotyczące skoku spowodowane przez elektrody, a maksymalny skok obejmuje zapotrzebowanie spowodowane ugięciem uchwytu elektrody oprócz "a" i "b".

Tabela 2-5: Parametry wyboru pneumatycznego zacisku spawalniczego typu X

| Podstawowe specyfikacje techniczne | Treść | Korpusy robotów MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD i MOTOMAN-ES200RD są kompatybilne z dwoma rodzajami kołnierzy palników spawalniczych. | |

| Typ zacisku spawalniczego | Pneumatyczny zacisk spawalniczy typu X | ||

| Korpus zacisku spawalniczego | Głębokość gardzieli H/mm | ||

| Szerokość gardzieli H/mm | |||

| Skok / mm | |||

| Maksymalny skok / mm | |||

| Maksymalna siła zacisku /kgf | |||

| Transformator | Typ (częstotliwość liniowa lub średnia) | ||

| Moc/kVA | |||

| Maksymalny prąd | |||

| Typ skoku zacisku | |||

| *Uwaga: W przypadku korzystania z dwusuwowego zacisku spawalniczego, mały skok otwarcia / mm | |||

| Konfiguracja montażu uchwytu spawalniczego na robocie | |||

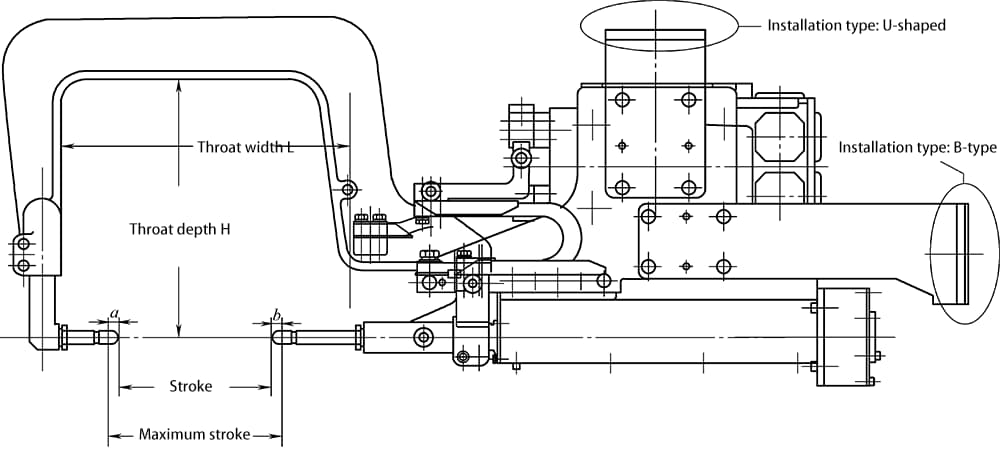

Dane techniczne elektrycznego zacisku spawalniczego typu X są następujące:

1) Schemat elektrycznego zacisku spawalniczego typu X przedstawiono na rysunku 2-13.

2) Parametry wyboru elektrycznego uchwytu spawalniczego typu X wymieniono w tabeli 2-6.

Uwaga: "a" i "b" reprezentują wymagania dotyczące skoku spowodowane przez elektrody, a maksymalny skok obejmuje zapotrzebowanie spowodowane przez odchylenie uchwytu elektrody oprócz "a" i "b"".

Tabela 2-6: Parametry wyboru elektrycznego uchwytu spawalniczego typu X

| Podstawowe specyfikacje techniczne | Treść | Korpusy robotów MOTOMAN-ES165D, MOTOMAN-ES200D, MOTOMAN-ES165RD i MOTOMAN-ES200RD są kompatybilne z dwoma rodzajami kołnierzy palników spawalniczych. | |

| Typ zacisku spawalniczego | Zacisk spawalniczy z serwomechanizmem typu X | ||

| Korpus zacisku spawalniczego | Głębokość gardzieli H/mm | ||

| Szerokość gardzieli H/mm | |||

| Skok / mm | |||

| Maksymalny skok / mm | |||

| Maksymalna siła zacisku /kgf | |||

| Transformator | Typ (częstotliwość liniowa lub średnia) | ||

| Moc/kVA | |||

| Maksymalny prąd | |||

| Numer modelu serwomotoru | |||

| Konfiguracja montażu uchwytu spawalniczego na robocie | |||

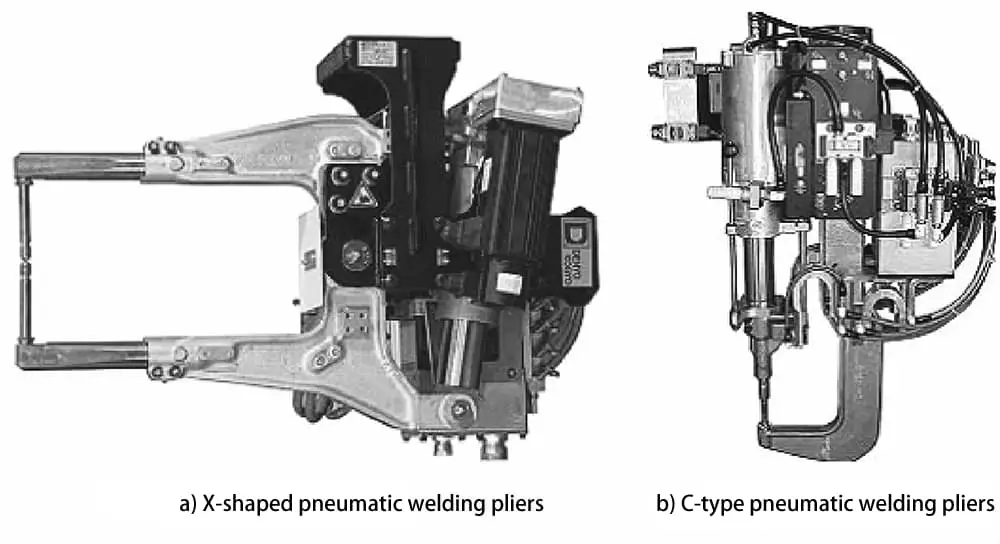

Fizyczne ilustracje pneumatycznego uchwytu spawalniczego typu X i pneumatycznego uchwytu spawalniczego typu C przedstawiono na rysunku 2-14 powyżej.

Wybór zacisków do zgrzewania punktowego

Niezależnie od tego, czy jest to ręczny zacisk do zgrzewania punktowego, czy zrobotyzowany zacisk do zgrzewania punktowego, w procesie zamawiania obowiązują określone wymagania. Musi on być zgodny ze specyfikacjami spawania wymaganymi przez obrabiany przedmiot. Podstawowe zasady są następujące:

1) Określić maksymalny prąd zwarciowy i maksymalny docisk elektrod uchwytu spawalniczego w oparciu o obrabiany przedmiot i grubość materiału.

2) Na podstawie kształtu przedmiotu obrabianego i położenia punktów spawania na przedmiocie obrabianym należy określić głębokość gardzieli, szerokość gardzieli, uchwyt elektrody, maksymalny skok, skok roboczy itp. korpusu uchwytu spawalniczego.

3) Na podstawie rozmieszczenia wszystkich punktów spawania na obrabianym przedmiocie należy określić typ uchwytu spawalniczego. Istnieją zazwyczaj cztery popularne typy zacisków spawalniczych: zacisk spawalniczy typu C o pojedynczym działaniu, zacisk spawalniczy typu C o podwójnym działaniu, zacisk spawalniczy typu X o pojedynczym działaniu i zacisk spawalniczy typu X o podwójnym działaniu.

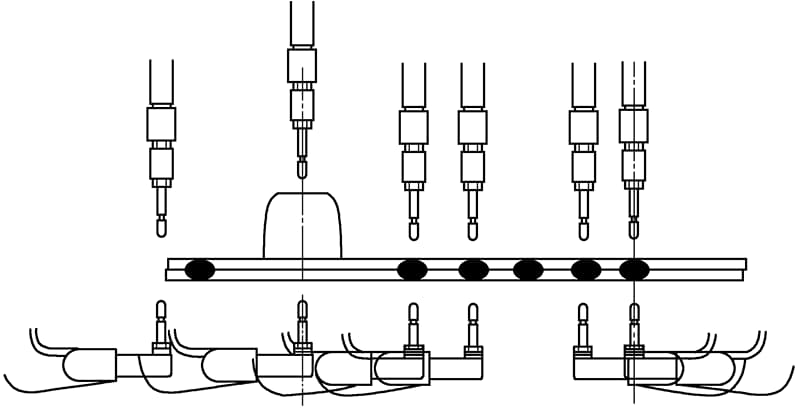

W powyższych warunkach ważne jest, aby maksymalnie zminimalizować wagę uchwytu spawalniczego. W przypadku podwieszanego zgrzewania punktowego może to zmniejszyć pracochłonność operatorów. W przypadku zrobotyzowanego zgrzewania punktowego można wybrać robota o niskim obciążeniu, poprawiając w ten sposób wydajność produkcji. W zależności od rozmiaru i pozycji spawania przedmiotu obrabianego, należy wybrać uchwyty spawalnicze z dużą szczeliną i uchwyty spawalnicze z małą szczeliną, jak pokazano na rysunku 2-15.

Wybierz pneumatyczne zaciski spawalnicze pojedynczego działania i pneumatyczne zaciski spawalnicze podwójnego działania zgodnie z wymaganiami procesu, jak pokazano na rysunku 2-16.

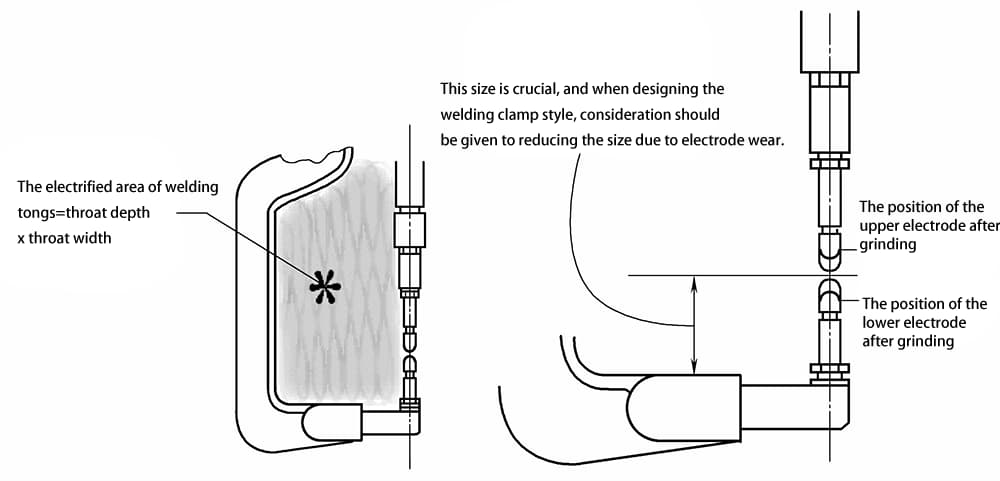

Obszar pod napięciem uchwytu spawalniczego = głębokość gardzieli × szerokość gardzieli. Im większy jest ten obszar, tym większa jest indukcyjność generowana podczas spawania, co utrudnia wyprowadzanie prądu. W takich przypadkach typowe jest użycie transformatora o większej mocy lub transformatora inwertorowego. Rozmiar uchwytu spawalniczego należy dobrać na podstawie zużycia elektrody, jak pokazano na rysunku 2-17.

a) Pneumatyczne szczypce spawalnicze typu X

b) Pneumatyczne szczypce spawalnicze typu C

System robotów do zgrzewania punktowego

Skład systemu robota do zgrzewania punktowego

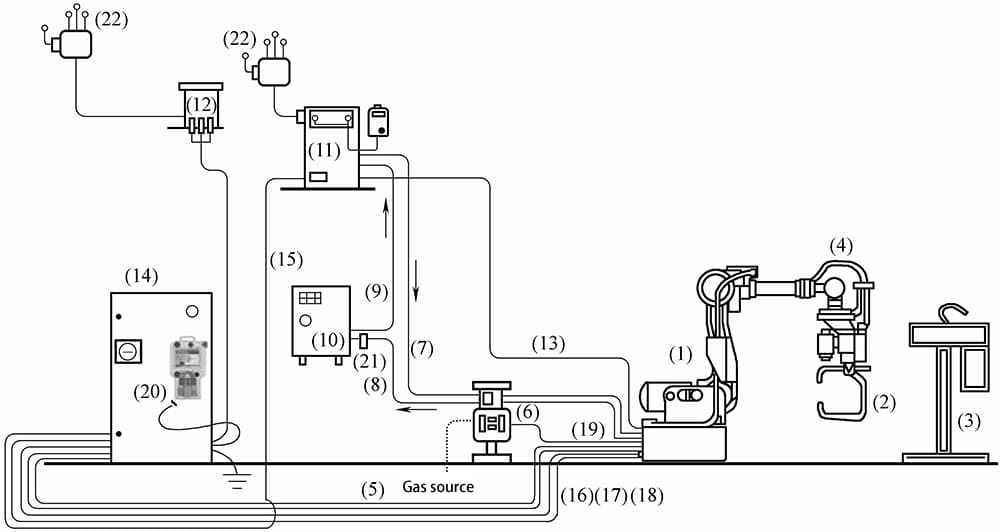

Roboty do zgrzewania punktowego składają się zazwyczaj z korpusu robota, urządzenia sterującego robota, kasety uczącej, kleszczy do zgrzewania punktowego i systemu zgrzewania, jak pokazano na rysunku 2-18. Nazwy każdego elementu na rysunku 2-18 wymieniono w tabeli 2-7.

Tabela 2-7 Nazwy różnych komponentów systemu robota do zgrzewania punktowego

| Liczba | Nazwa | Liczba | Nazwa |

| 1 | Korpus robota (ES165D/ES200D)★ | 12 | Robot Transformer★ |

| 2 | Serwo/pneumatyczne szczypce do zgrzewania punktowego | 13 | Kleszcze Kabel zasilający☆ |

| 3 | Szlifierka do elektrod | 14 | Szafa sterownicza robota (DX100)★ |

| 4 | Kabel jednostki nadgarstkowej (GISO) | 15 | Kabel instruktażowy zgrzewania punktowego (I/F)◇ |

| 5 | Szczypce (pneumatyczne/servo) Kabel sterujący SI | 16 | Kabel zasilający robota 2BC★ |

| 6 | Zespół przewodu powietrza/wody☆ | 17 | Kabel zasilający robota 3BC★ |

| 7 | Kleszcze Przewód wody chłodzącej◇ | 18 | Kabel sterujący robota 1BC★ |

| 8 | Kleszcze Przewód powrotny wody◇ | 19 | Przewód powietrza wlotowego szczypiec |

| 9 | Skrzynka kontrolna zgrzewania punktowego Rura wody chłodzącej | 20 | Robot Teach Pendant (PP)★ |

| 10 | Chiller☆ | 21 | Przełącznik przepływu wody chłodzącej |

| 11 | Skrzynka kontrolna zgrzewania punktowego◇ | 22 | Zasilanie |

Funkcje każdego elementu systemu robota do zgrzewania punktowego zostały sklasyfikowane w tabeli 2-8.

Tabela 2-8: Klasyfikacja funkcji dla każdego komponentu systemu robota do zgrzewania punktowego

| Kategoria | Kody urządzeń (patrz Rysunek 2-18) | Opis funkcji |

| Związane z robotami | (1), (4), (5), (13), (14), (15), (16), (17), (18), (20) | Ustanawia połączenie między robotem a innymi urządzeniami, wprowadzone przez japońską firmę Yaskawa. |

| Spawanie punktowe | (2), (3), (11) | Wdraża warunki zgrzewania punktowego, zapewniane przez zgrzewarkę punktową producent sprzętu spawalniczego |

| System zasilania gazem | (6), (19) | Używany tylko w przypadku korzystania z pneumatycznych kleszczy spawalniczych, cylinder ciśnieniowy kleszczy spawalniczych uzupełnia ciśnienie zgrzewania punktowego, dostarczane przez projektanta systemu. |

| System zaopatrzenia w wodę | (7), (8), (9), (10), (21) | Używany do urządzeń chłodzących (2) i (11), dostarczony przez projektanta systemu |

| System zasilania | (12), (22) | Moc systemu |

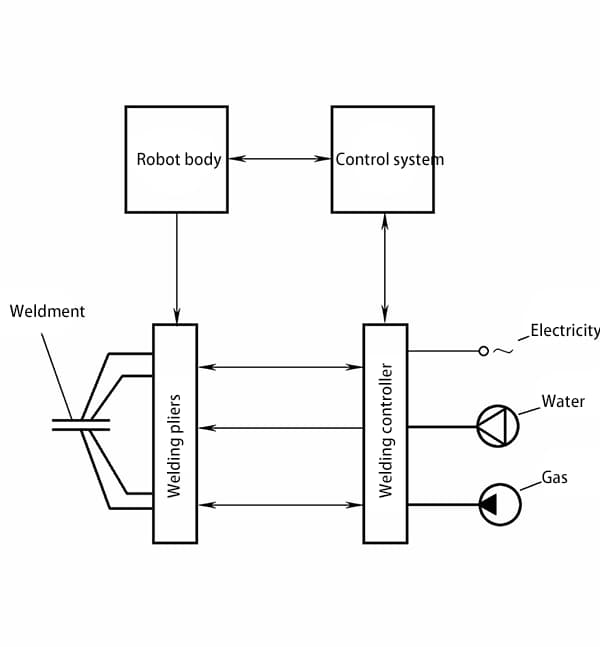

System spawania

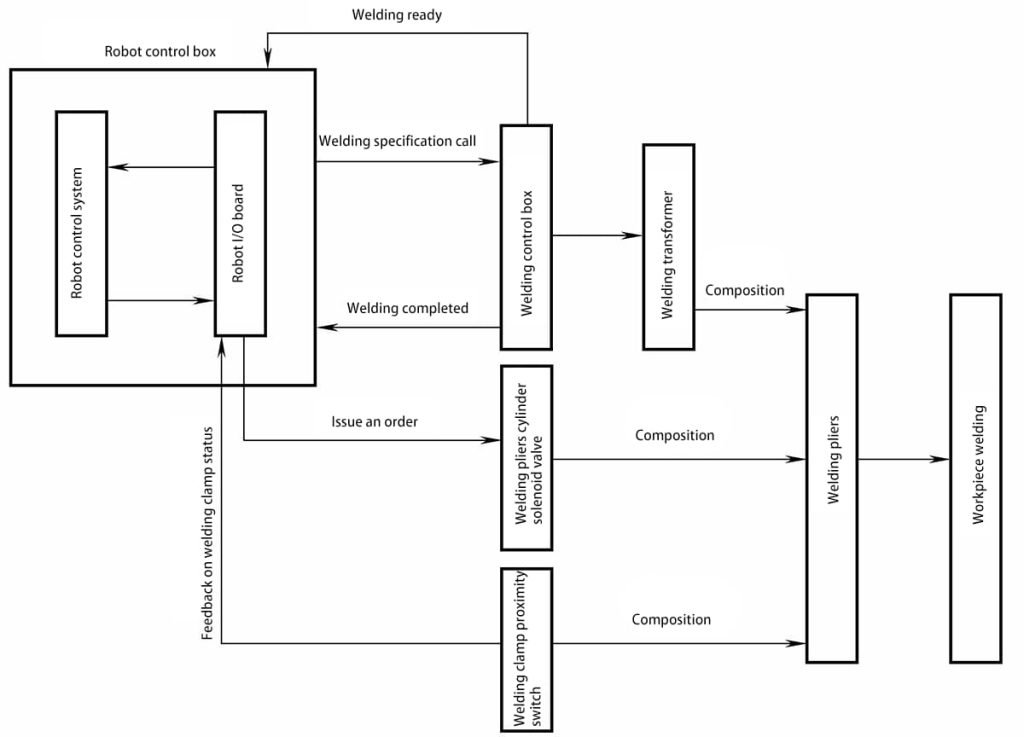

System spawania składa się głównie z kontrolera spawania (timera), kleszczy spawalniczych (w tym transformatora do spawania oporowego) oraz części pomocniczych, takich jak woda, elektryczność i gaz. Skład i zasady działania systemu przedstawiono na rysunku 2-19.

Szczypce spawalnicze

Ze względu na zależność strukturalną między transformatorem do zgrzewania oporowego a kleszczami spawalniczymi, kleszcze spawalnicze można podzielić na trzy formy: oddzielne, osadzone i zintegrowane.

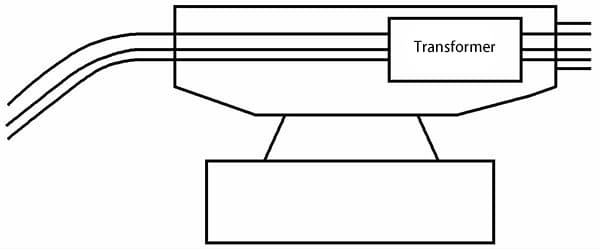

(1) Oddzielne szczypce spawalnicze

Cechą charakterystyczną tych szczypiec jest to, że transformator do zgrzewania oporowego jest oddzielony od korpusu szczypiec. Korpus szczypiec jest zamontowany na ramieniu robota, podczas gdy transformator spawalniczy jest zawieszony nad robotem i może poruszać się wzdłuż kierunku nadgarstka robota na szynie. Oba elementy są połączone kablem wtórnym. Zalety obejmują zmniejszenie obciążenia robota, wysoką prędkość ruchu i niższy koszt, jak pokazano na rysunku 2-20.

Główną wadą oddzielnych kleszczy spawalniczych jest konieczność stosowania transformatora spawalniczego o dużej mocy, co skutkuje wyższym zużyciem energii i niższą wydajnością energetyczną. Dodatkowo, duży przewód wtórny powoduje siły rozciągające i skręcające na ramieniu robota, ograniczając wybór obszarów i pozycji zgrzewania punktowego. Oddzielne kleszcze spawalnicze mogą wykorzystywać zwykłe podwieszane kleszcze spawalnicze i transformatory do spawania oporowego.

Kabel wtórny wymaga jednak specjalnej produkcji, zazwyczaj składa się z dwóch przewodników oddzielonych warstwą izolacyjną, a każdy z nich jest wydrążony w celu chłodzenia wodą. Co więcej, kabel musi charakteryzować się pewną elastycznością.

(2) Wbudowane szczypce spawalnicze

W tej konstrukcji transformator do zgrzewania oporowego jest umieszczony wewnątrz ramienia robota, jak najbliżej korpusu szczypiec. Przewód wtórny transformatora może poruszać się wewnątrz. Podczas korzystania z tej formy kleszczy spawalniczych, muszą one być zaprojektowane w połączeniu z korpusem robota. Dodatkowo, roboty do zgrzewania punktowego o współrzędnych biegunowych lub sferycznych mogą również przyjąć tę strukturę.

Zaletą jest to, że kabel wtórny jest krótszy, a pojemność transformatora można zmniejszyć, ale komplikuje to konstrukcję korpusu robota. Wbudowane roboty do zgrzewania punktowego z kleszczami spawalniczymi pokazano na rysunku 2-21.

(3) Zintegrowane szczypce spawalnicze

Tak zwane zintegrowane kleszcze spawalnicze obejmują montaż transformatora do zgrzewania oporowego i korpusu kleszcza, a następnie zamocowanie ich razem na kołnierzu na końcu ramienia robota. Główne zalety to wyeliminowanie nieporęcznego kabla wtórnego i ramy roboczej dla podwieszonego transformatora. Wyjściowy koniec transformatora spawalniczego jest bezpośrednio podłączony do górnego i dolnego ramienia kleszczy spawalniczych, co pozwala oszczędzać energię.

Na przykład, przy prądzie wyjściowym 12000 A, oddzielny uchwyt spawalniczy wymaga transformatora 75 kVA, podczas gdy zintegrowany uchwyt spawalniczy wymaga tylko 25 kVA. Główną wadą zintegrowanych kleszczy spawalniczych jest znaczny wzrost masy i rozmiaru, wymagający od korpusu robota obciążenia większego niż 60 kg.

Dodatkowo, siła bezwładności generowana przez ciężar kleszczy spawalniczych na aktywnym nadgarstku robota może powodować przeciążenie, co wymaga, aby podczas projektowania środek ciężkości kleszczy spawalniczych znajdował się jak najbliżej osi ramienia robota. Konstrukcja transformatora do zgrzewania oporowego jest główną kwestią w przypadku zintegrowanych kleszczy spawalniczych.

Ponieważ transformator jest ograniczony do małej przestrzeni szczypiec spawalniczych, wymiary i waga muszą być mniejsze niż zwykle, a cewka wtórna również wymaga chłodzenia wodą.

Obecnie stosowane są małe zintegrowane transformatory do zgrzewania oporowego produkowane przy użyciu próżniowych procesów odlewania epoksydowego. Przykładowo, transformator o mocy 30 kVA ma wymiary 325×135×125 mm³ i waży zaledwie 18 kg. Zintegrowane roboty do zgrzewania punktowego z kleszczami spawalniczymi pokazano na rysunku 2-22.

Kontroler spawania

Zasada działania sterownika spawania (zgrzewania punktowego) polega na wykrywaniu prądu wtórnego i napięcia wejściowego do spawanego przedmiotu obrabianego, a także odpowiedniej wartości zmiany impedancji uzyskanej ze stanu stopienia metalu przedmiotu obrabianego.

Informacje te są następnie przekazywane z powrotem do sterownika robota w celu obliczenia, wyprowadzenia najbardziej odpowiedniego prądu spawania i przechowywania prądu spawania dla każdego miejsca, aby zapewnić odniesienie do ustawiania parametrów spawania dla kolejnych miejsc. Ten typ kontrolera spawania oporowego może zapewnić jakość spawania poprzez kontrolowanie rozpryskiwania podczas procesu spawania, a także może automatycznie zarządzać rozmiarem elektrody.

Zgodnie z wcześniej ustalonym programem monitorowania spawania, sterownik uzupełnia wprowadzanie parametrów spawania podczas spawania punktowego, kontroluje program spawania punktowego, kontroluje prąd spawania, diagnozuje usterki systemu spawania i nawiązuje komunikację z komputerem głównym i kasetą uczącą. Powszechnie stosowane sterowniki zgrzewania punktowego mają głównie następujące trzy formy konstrukcyjne.

(1) Typ struktury scentralizowanej

W tym typie część sterująca spawaniem jest umieszczona jako moduł w tej samej szafie sterowniczej co główna część sterująca robota i jest zarządzana wspólnie przez główny komputer, dostarczając dane do modułu spawalniczego, a sterowanie procesem spawania jest wykonywane przez moduł spawalniczy. Zaletą tej struktury jest wysoka integracja i łatwość ujednoliconego zarządzania.

(2) Typ struktury zdecentralizowanej

Zdecentralizowany typ struktury oddziela kontroler spawania od głównej szafy sterowniczej robota, a oba urządzenia komunikują się za pomocą komunikacji typu odpowiedź-odpowiedź. Po dostarczeniu przez komputer główny sygnału spawania, sterowanie spawaniem jest niezależnie kontrolowane przez sterownik spawania, a po zakończeniu spawania do komputera głównego wysyłany jest sygnał zakończenia w celu sterowania ruchem robota.

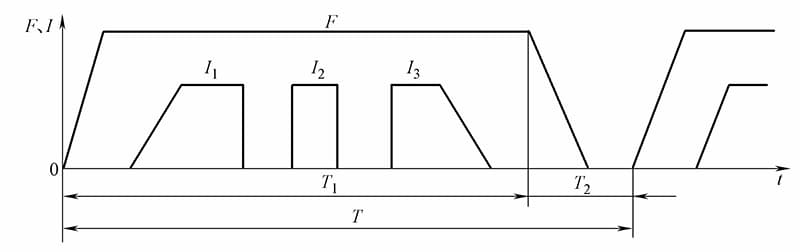

Zaletą tej struktury jest elastyczne debugowanie, a system spawania może być używany niezależnie, ale wymaga komunikacji na pewną odległość, a jego integracja nie jest tak wysoka jak w przypadku scentralizowanego typu struktury. Cykl spawania zdecentralizowanego typu struktury pokazano na rysunku 2-23.

(3) System kontroli grupowej

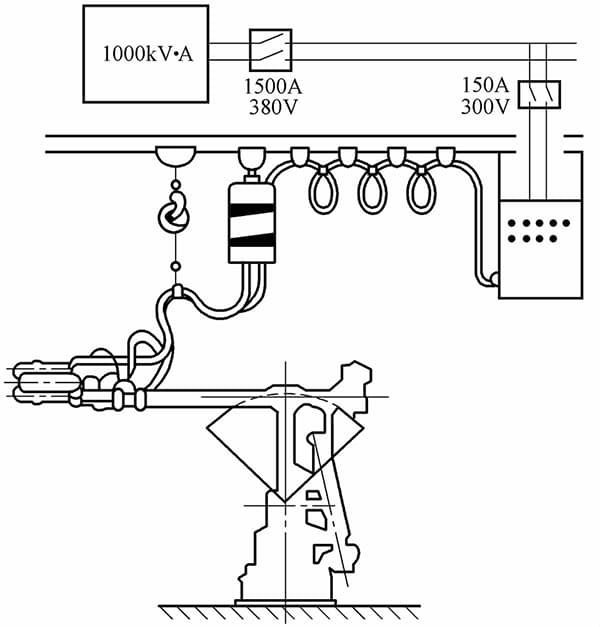

System sterowania grupowego łączy wiele robotów do zgrzewania punktowego (lub konwencjonalnych maszyn spawalniczych) z komputerem sterującym grupą w celu sterowania kilkoma urządzeniami, które są jednocześnie zasilane, osiągając kontrolę prądu spawania wielu robotów do zgrzewania punktowego, ograniczając chwilowe obciążenie sieci energetycznej i stabilizując napięcie sieci w celu zapewnienia jakości spawania.

System sterowania grupowego może znacznie zmniejszyć wydajność transformatora zasilającego w warsztacie. Ponadto, gdy robot (lub zgrzewarka punktowa) ulegnie awarii, system sterowania grupą uruchamia zapasowego robota zgrzewającego punktowo lub przydziela pracę pozostałym robotom, aby zapewnić normalną produkcję spawalniczą.

Aby zaspokoić potrzeby sterowania grupowego, system zgrzewania punktowego robota spawalniczego powinien dodać sygnały "żądanie spawania" i "zezwolenie na spawanie" oraz połączyć się z komputerem sterującym grupą.

Uwaga: T1 steruje kontrolerem spawania; T2 jest kontrolowany przez główny komputer robota; T oznacza cykl spawania; F oznacza docisk elektrody; I oznacza prąd spawania.

Wymagania dotyczące robotów do zgrzewania punktowego w systemach spawalniczych

1) Należy stosować specjalne kleszcze spawalnicze z pływającym urządzeniem dociskowym, można również zmodyfikować zwykłe kleszcze spawalnicze. Kleszcze spawalnicze powinny być lekkie i mieć dwa rodzaje skoków, długi i krótki, aby ułatwić szybkie spawanie, obciąganie, wymianę elektrod i pokonywanie przeszkód.

2) Środek ciężkości szczypiec spawalniczych typu korpus powinien być zaprojektowany na osi stałego kołnierza.

3) System sterowania spawaniem powinien być w stanie samodzielnie zdiagnozować i zabezpieczyć się przed usterkami, takimi jak przegrzanie transformatora spawalniczego, przegrzanie tyrystora powodujące zwarcie lub rozwarcie, utrata napięcia sieci powietrza, nadmierne napięcie sieci i przyklejenie elektrody. Oprócz powiadamiania hosta o zatrzymaniu, powinien on również wyświetlać rodzaj usterki.

4) System sterowania o rozproszonej strukturze powinien posiadać interfejs komunikacyjny umożliwiający identyfikację różnych sygnałów z korpusu robota i kasety uczącej oraz odpowiednią reakcję.

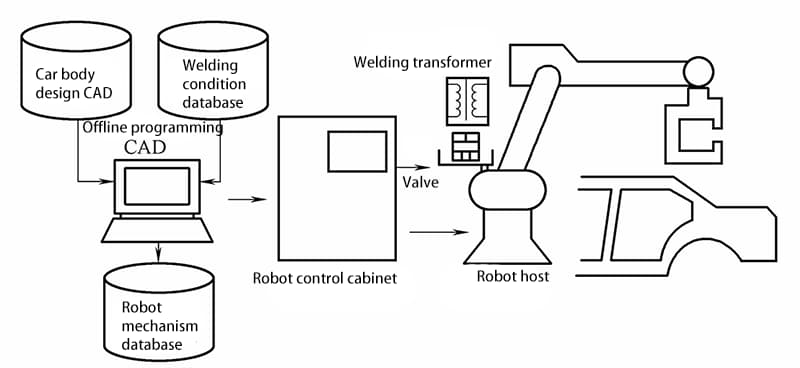

System robota do zgrzewania punktowego z systemem CAD

Jeśli robot do zgrzewania punktowego może komunikować się z systemem CAD, można przeprowadzić uczenie offline. Podstawową konfigurację systemu uczenia offline dla robotów do zgrzewania punktowego z systemami CAD i bazami danych spawania przedstawiono na rysunku 2-24.

System sterowania robotem do zgrzewania punktowego

Zasada sterowania robotem do zgrzewania punktowego

Gdy robot do zgrzewania punktowego jest gotowy do pracy, główny system sterowania potwierdza zaprogramowaną pozycję robota. Następnie wydaje polecenie zamknięcia kleszczy spawalniczych za pośrednictwem portu OUTPUT na karcie we/wy robota. Cewka zaworu elektromagnetycznego cylindra jest zasilana napięciem 24 V DC, inicjując działanie. Sprężone powietrze jest wprowadzane do cylindra, powodując przemieszczenie tłoczyska.

Informacje o przemieszczeniu siłownika są przede wszystkim dostarczane przez przełącznik zbliżeniowy położenia w celu uzyskania skutecznego sprzężenia zwrotnego. Informacje te są przekazywane z powrotem do głównego systemu sterowania robota, który następnie wysyła polecenie spawania do skrzynki sterującej spawaniem za pośrednictwem karty we/wy robota. Skrzynka sterująca spawaniem wysyła sygnał gotowości do spawania z powrotem do karty we/wy robota, który jest następnie przekazywany z powrotem do głównego systemu sterowania.

Główny system sterowania wydaje polecenie wywołania numeru standardu, wykorzystując kod 8421, który odpowiada 16 standardom. Moduł sterowania spawaniem aktywuje wstępnie zapisany kod standardu, wysyłając wymagany czas spawania i natężenie prądu dla procesu spawania. Po zakończeniu spawania moduł sterowania spawaniem wysyła sygnał wskazujący zakończenie procesu spawania.

Po potwierdzeniu tego sygnału przez główny system sterowania robota, wysyła on polecenie otwarcia kleszczy spawalniczych przez port OUTPUT karty I/O. Zawór elektromagnetyczny siłownika zostaje odłączony od zasilania, rdzeń zaworu resetuje się, siłownik pobiera powietrze w odwrotnej kolejności, a pozycja otwarta kleszczy zostaje zablokowana przez przełącznik zbliżeniowy zainstalowany na siłowniku.

Informacje te są przekazywane z powrotem do głównego systemu sterowania robota, który następnie wysyła informacje o ruchu do systemu ruchu robota, jak pokazano na rysunku 2-25.

Kontroler zgrzewania punktowego

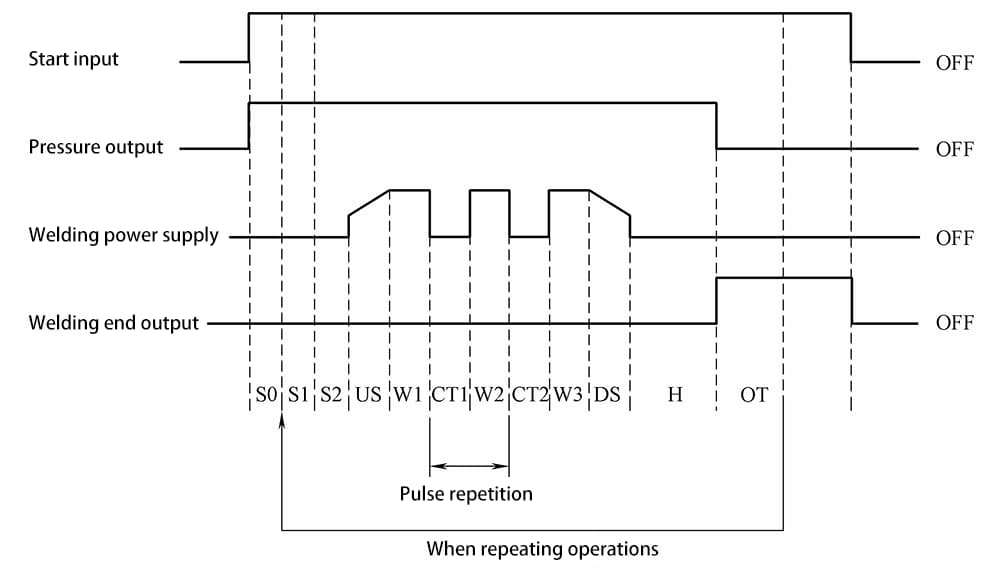

Transformator cęgów spawalniczych dostarcza prąd do elektrod cęgów spawalniczych w procesie zgrzewania punktowego, podczas gdy kontroler zgrzewania punktowego (znany również jako "timer") jest urządzeniem, które kontroluje czas trwania każdej fazy procesu zgrzewania punktowego, zwykle ustawiany za pomocą częstotliwości.

Przykładowo, sterownik zgrzewania punktowego PH5-7003 wyposażony jest w tyrystorowe synchroniczne sterowanie fazowe i oferuje sterowanie stałym prądem w oparciu o sprzężenie zwrotne prądu spawania, funkcję zwiększania prądu, różne funkcje monitorowania i alarmowania.

Umożliwia on wprowadzanie parametrów spawania, sterowanie programem spawania punktowego, sterowanie prądem spawania oraz autodiagnostykę usterek systemu spawania zgodnie z wcześniej ustalonym programem monitorowania spawania.

Główne sygnały łączące sterownik spawania z korpusem i modułem uczącym obejmują informacje o zwiększaniu/zmniejszaniu natężenia prądu spawania, regulowaniu czasu spawania, inicjowaniu i kończeniu spawania oraz błędach systemu spawania. Schemat czasowy sterowania przedstawiono na rysunku 2-26.

Sprzęt pomocniczy

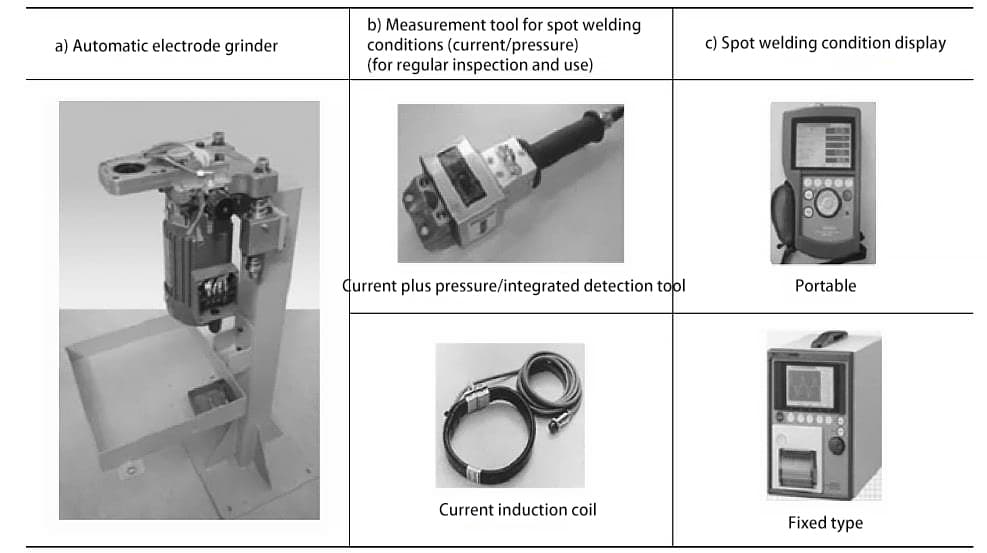

Obciągacz do elektrod

Obciągacz elektrod, znany również jako szlifierka do elektrod, jest niezbędny w operacjach zgrzewania punktowego. Ze względu na wysoką gęstość prądu przepływającego przez elektrody i znaczny nacisk, elektrody często odkształcają się, tracąc swój pierwotny kształt. Odkształcenie to niekorzystnie wpływa na kontrolę nad rozmiarem spoiny.

Co więcej, wysokie temperatury podczas spawania mogą powodować reakcje stopowania i utleniania między elektrodami a panelami nadwozia, pogarszając przewodność elektrod. Aby zapewnić stałą jakość spawania, kluczowe znaczenie ma regularne obciąganie elektrod za pomocą obciągacza elektrod. Istnieją dwa rodzaje obciągaczy elektrod: ręczne i automatyczne. Poniższa procedura może pomóc w zarządzaniu ręcznym obciąganiem elektrod:

(1) Elektrody powinny być ubierane w następujących warunkach:

a) Jeśli krawędzie elektrody są postrzępione lub średnica powierzchni czołowej przekracza 8 mm.

b) Jeśli średnica końcówki stykowej elektrody jest mniejsza niż 6 mm.

c) Jeśli powierzchnia elektrody jest nierówna, z widocznymi wgłębieniami lub jest zbyt spiczasta.

d) Jeśli górna i dolna elektroda są źle ustawione, a opatrunek nie daje pożądanego efektu, należy odpowiednio wyregulować elektrody.

(2) Metoda ręcznego zakładania elektrod:

Ustaw przełącznik spawania/regulacji w położeniu regulacji. Najpierw obciągnąć boki elektrody, a następnie jej powierzchnię czołową. Po obciągnięciu wykonaj spoinę próbną na płytce próbnej, aby sprawdzić jakość spoiny i stan obciągniętych elektrod.

(3) Uwagi dotyczące zakładania i wymiany nasadek elektrod:

a) Zapewnić symetrię między górną i dolną powierzchnią styku, z odchyleniem nie większym niż 0,5 mm.

b) Górna i dolna powierzchnia styku powinny być płaskie bez żadnych szczelin.

c) Powierzchnie styku elektrod nie powinny być zbyt małe ani zbyt duże; należy utrzymywać średnicę powierzchni styku między 6 mm a 8 mm, ze stożkiem nie mniejszym niż 45°, dostosowując odpowiednio do sytuacji.

d) Podczas wymiany na nową nasadkę elektrody, jej powierzchnia powinna być gładka, bez żadnych wypukłości lub wgłębień.

W zrobotyzowanych systemach zgrzewania punktowego powszechnie stosowane są automatyczne obciągacze elektrod. Zasada działania automatycznego obciągania elektrod jest następująca: gdy robot osiągnie określoną liczbę spoin, automatycznie uruchamia program obciągania. Na przykład, podczas spawania zwykłych materiałów ze stali węglowej, nasadki elektrod powinny być obciągane co 800 do 1000 spoin, aby zapewnić dobrą jakość spoiny.

Elektrody uchwytu spawalniczego są przesuwane na obie strony ściernicy obciągacza, zaciskając górną i dolną elektrodę, aby jednocześnie stykały się z dwustronnymi ostrzami obciągacza. Po wykonaniu przez ściernicę określonej liczby obrotów, końcówki górnej i dolnej elektrody są przycinane w celu dopasowania do kształtu ostrza. Obciągacze elektrod i ściernice dzielą się ze względu na rodzaj obrotu na jednokierunkowe i dwukierunkowe.

Ściernice są dalej klasyfikowane według liczby krawędzi tnących na jedno- i wielokrawędziowe. Wygląd automatycznego obciągacza elektrod przedstawiono w tabeli 2-9a.

Tester ciśnienia

Tester ciśnienia jest przyrządem używanym do sprawdzania warunków docisku uchwytów spawalniczych. Jest on zwykle używany do okresowego testowania ciśnienia stosowanego przez uchwyty spawalnicze, jak pokazano w tabeli 2-9b.

Detektor prądu

Detektor prądu to przyrząd służący do kontroli jakości zgrzewania punktowego. Może być wykorzystywany do okresowego sprawdzania prądu wyjściowego sterownika zgrzewania punktowego, a także do monitorowania prądu każdego punktu zgrzewania w czasie rzeczywistym podczas produkcji. Zapewnia również odczyt prądu podczas zgrzewania punktowego, jak pokazano w tabeli 2-9c. Uwaga: Prąd elektryczny podczas zgrzewania punktowego i siła nacisku szczypiec spawalniczych są elementami krytycznymi.

Na początku kalibracji systemu operatorzy muszą dokładnie przetestować warunki prądu i ciśnienia sprzętu spawalniczego, aby zapewnić płynny przebieg kolejnych operacji.