I. Klasyfikacja urządzeń do gięcia rur

1. Giętarka do rur

Giętarka do rur jest głównym urządzeniem do obróbki rur. Istnieje wiele form konstrukcyjnych giętarek do rur, które można podzielić na giętarki do rur zimnych i giętarki do rur gorących w zależności od tego, czy podczas gięcia stosowane jest ogrzewanie, na przekładnię mechaniczną i przekładnię hydrauliczną w zależności od metody przekładni oraz na sterowanie ręczne, półautomatyczne, automatyczne i CNC w zależności od metody sterowania. Giętarki do rur z przekładnią mechaniczną mają prostą konstrukcję, są wygodne w produkcji i charakteryzują się większą wszechstronnością.

Hydrauliczne giętarki do rur charakteryzują się płynną i niezawodną przekładnią, niskim poziomem hałasu, zwartą konstrukcją i mogą giąć rury o różnych średnicach. Półautomatycznie sterowane giętarki do rur zazwyczaj automatycznie kontrolują tylko kąt gięcia i są używane głównie do produkcji średnich i małych partii. Automatycznie sterowane giętarki do rur mogą automatycznie kontrolować cały proces podawania rur, gięcia i gięcia pod kątem obrotu w przestrzeni. Ten typ giętarki do rur zazwyczaj wykorzystuje przekładnię hydrauliczną i jest odpowiedni do masowej produkcji i okazji o różnych rozmiarach rur.

Giętarki CNC do rur mogą automatycznie sterować procesem gięcia zgodnie z programem i wymiarami określonymi na rysunku części poprzez wprowadzanie danych. Są one odpowiednie do masowej produkcji, zwłaszcza w sytuacjach, gdy parametry rozmiaru rury często się zmieniają. W tej sekcji pokrótce przedstawiono podstawową strukturę i główne parametry techniczne powszechnie stosowanych w produkcji giętarek do rur na zimno i na gorąco.

(1) Giętarka do rur na zimno

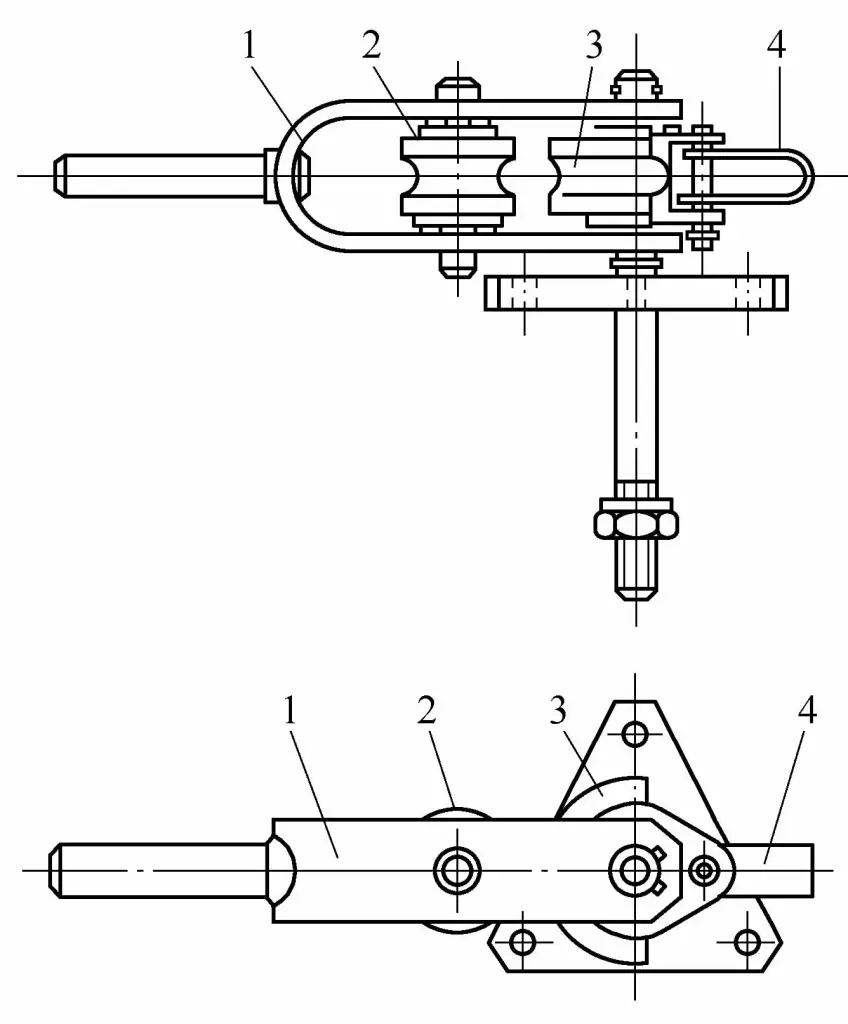

1) Ręczna giętarka do rur.

Powszechnie stosowana ręczna giętarka do rur, jak pokazano na rysunku 4-39, może giąć rury o średnicach 15, 20, 25. Ręczna giętarka do rur składa się ze stalowego płaszcza 1, stałego koła prowadzącego 3, ruchomego koła prowadzącego 2 i pierścienia zaciskowego 4 i jest przymocowana do ramy za pomocą śrub.

1-Płaszcz stalowy

2-Koło pasowe

3 - Stałe koło pasowe

4-Pierścień zaciskowy

Przed rozpoczęciem gięcia rury należy najpierw umieścić półfabrykat rury między dwoma kołami pasowymi i włożyć koniec rury do pierścienia zaciskowego stałego koła pasowego. Podczas gięcia należy obracać stalowy płaszcz i napędzać ruchome koło pasowe, aby obracało się wokół stałego koła pasowego, kończąc w ten sposób proces gięcia. Maksymalny kąt gięcia tej ręcznej giętarki może osiągnąć 180°, a jej parametry techniczne przedstawiono w tabeli 4-10.

Tabela 4-10 Parametry techniczne giętarki ręcznej

| Wskaźniki techniczne | Dane | ||

| Średnica wygiętej rury/mm | 15 | 20 | 25 |

| Promień gięcia/mm | 50 | 63 | 85 |

| Wymiary/mm | 500 ×152 ×292 | 640×162 x292 | 722 ×230 ×271 |

| Waga/N | 110 | 140 | 170 |

2) Zmotoryzowana giętarka.

Powszechnie stosowana zmotoryzowana (napędzana przekładnią ślimakową i ślimakiem) giętarka, jak pokazano na rysunku 4-40, może giąć rury o średnicach od Φ15 do Φ32 mm. Giętarka z napędem silnikowym składa się z ramy 1, reduktora ślimakowego 2, silnika elektrycznego 4 i czterech zestawów kół pasowych 3, a jej zasada działania jest taka sama jak w przypadku giętarki ręcznej.

1-Frame

Reduktor z przekładnią 2-ślimakową

3-Cztery koła prowadzące

4-Silnik elektryczny

Podczas gięcia rury należy najpierw załadować półfabrykat rury do pary kół prowadzących o odpowiedniej średnicy i zamocować go za pomocą pierścienia zaciskowego. Następnie należy uruchomić silnik elektryczny, aby obrócić ruchome koło prowadzące wokół stałego koła prowadzącego w celu dokończenia gięcia. Parametry techniczne tej giętarki do rur przedstawiono w tabeli 4-11.

Tabela 4-11 Parametry techniczne zmotoryzowanej giętarki do rur

| Wskaźniki techniczne | Dane | |||

| Średnica wygiętej rury/mm | 15 | 20 | 25 | 32 |

| Promień gięcia/mm | 49 | 63 | 87 | 114 |

| Maksymalny kąt gięcia/(°) | 180 | |||

| Moc silnika elektrycznego/kW | 2.8 | |||

| Wymiary/mm | 650 ×975 ×1341 | |||

| Waga/N | 4900 | |||

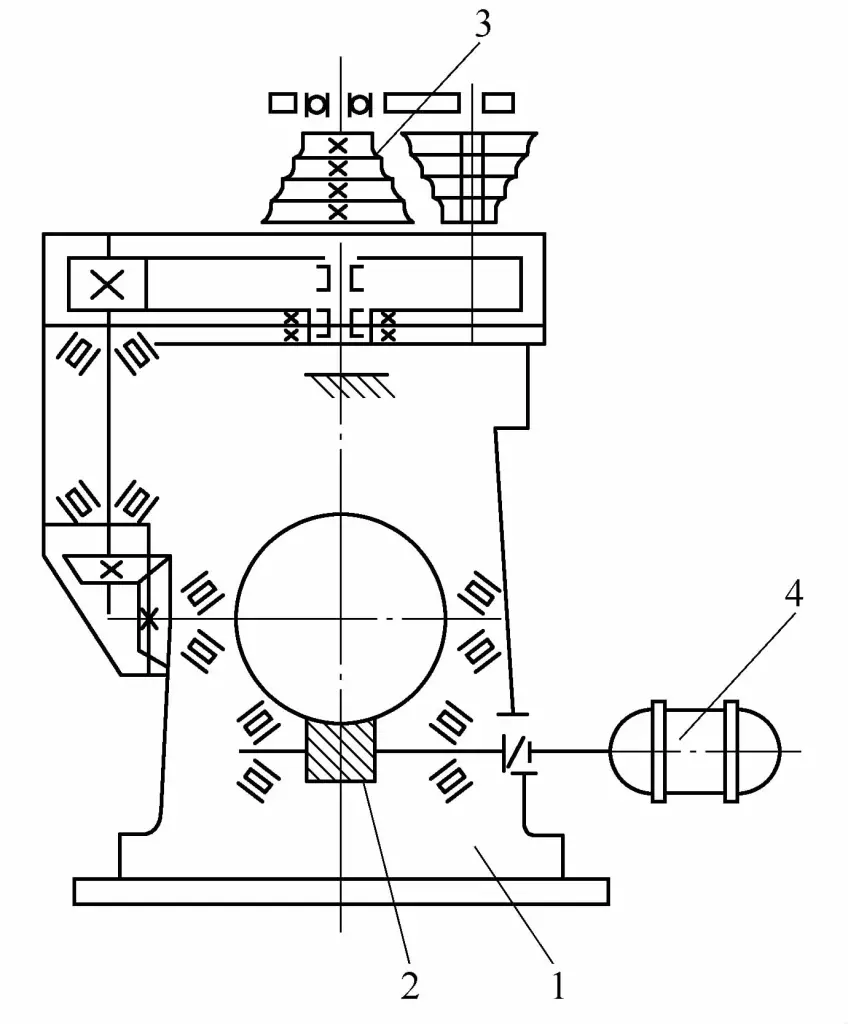

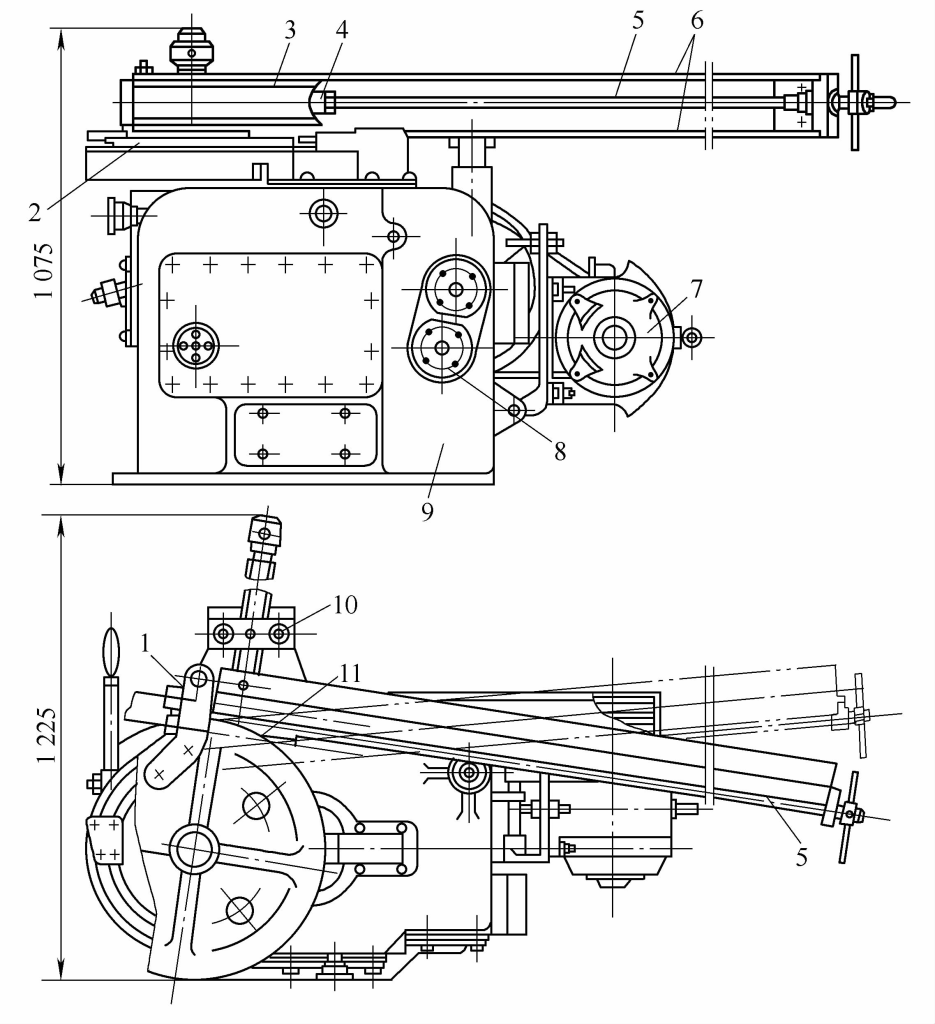

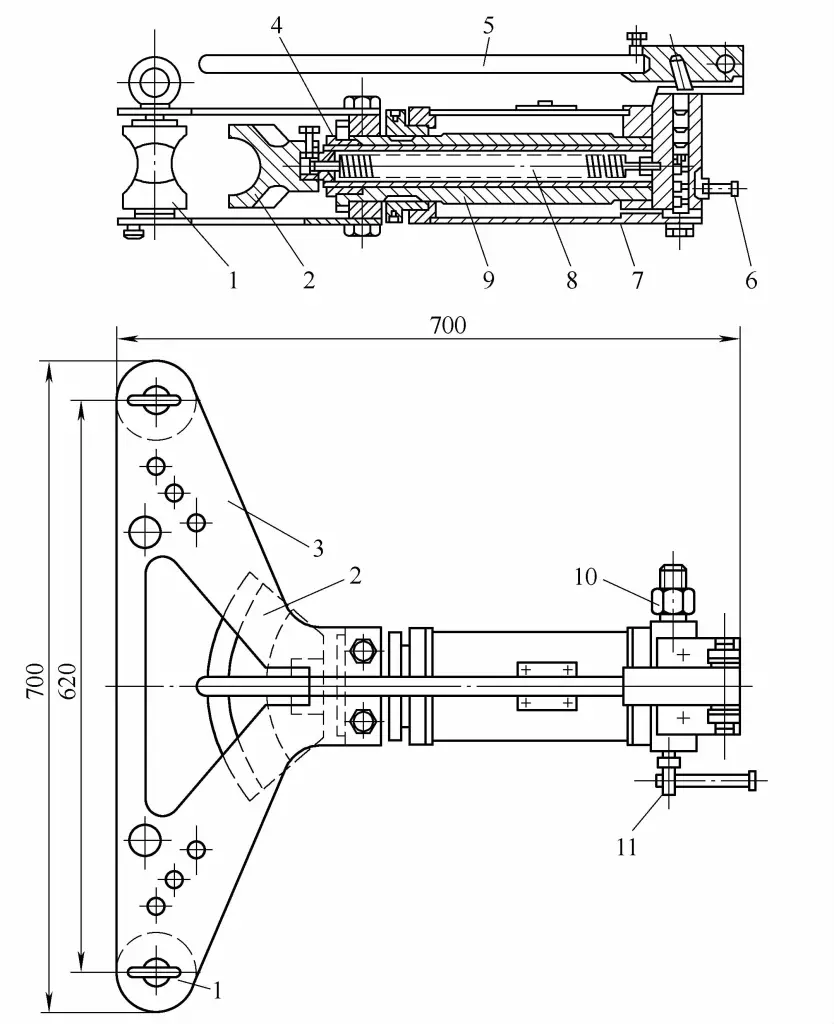

3) Giętarka do rur trzpieniowych

Giętarka trzpieniowa do rur, jak pokazano na rysunku 4-41, może giąć rury o średnicach od Φ32 do Φ159 mm. Podczas gięcia rur o różnych średnicach można użyć kół prowadzących, bloków dociskowych i trzpieni o różnych średnicach.

1-Zacisk mimośrodowy

2-Obrotowy stół roboczy

3-Krążek gnący

4-Mandrel

5-Pull rod

6-Pręt nośny

7-Silnik elektryczny

Para 8 biegów

9-Frame

10-Ramka górna

11-Blok prasy

Giętarka trzpieniowa składa się z ramy 9 (z reduktorem wewnątrz ramy), obrotowego stołu roboczego 2, gnącego koła pasowego 3, pręta podtrzymującego 6 dla bloku prasy 11, górnej ramy 10, trzpienia 4, mimośrodowego kołnierza 1 i silnika elektrycznego 7 itp. Giętarka posiada uchwyt, który może sterować sprzęgłem reduktora obrabiarki, a także przesuwaniem i cofaniem górnej ramy i bloku prasy, w celu regulacji stopnia zacisku półfabrykatu rury. Prędkość gięcia można regulować poprzez zmianę pary kół zębatych.

Podczas gięcia rur należy najpierw włożyć trzpień do półfabrykatu rury i przymocować półfabrykat rury do koła prowadzącego za pomocą zacisku mimośrodowego. Gdy stół obrotowy obraca się, półfabrykat rury jest stopniowo wyginany do odpowiedniego kształtu. Trzpień pozostaje nieruchomy przez cały proces gięcia, służąc do podparcia ścianki rury od wewnątrz, aby zapobiec owalnemu kształtowi giętej części. Parametry techniczne giętarki trzpieniowej do rur przedstawiono w tabeli 4-12.

Tabela 4-12 Parametry techniczne giętarki trzpieniowej do rur

| Wskaźniki techniczne | Dane | |||

| Średnica wygiętej rury/mm | 32~89 | 38 ~108 | 38 ~159 | |

| Maksymalna grubość ścianki rury giętej/mm | 5 | 8 | 8 | |

| Promień gięcia/mm | 85~350 | 75 ~800 | 75 ~1000 | |

| Maksymalny kąt gięcia/(°) | Kiedy promień gięcia wynosi ≤ 400 mm | 180 | 180 | 180 |

| Gdy promień gięcia wynosi >400 mm | - | 90 | 90 | |

| Prędkość obrotowa gnącego koła prowadzącego / (r-min -1 ) | 0.6 | 0.43 | 0.43 | |

| Liczba pasujących kółek prowadzących | 6 | 9 | 11 | |

| Moc silnika elektrycznego/kW | 4.5 | 7 | 2×7 | |

| Waga/N | 16740 | 27340 | 40000 | |

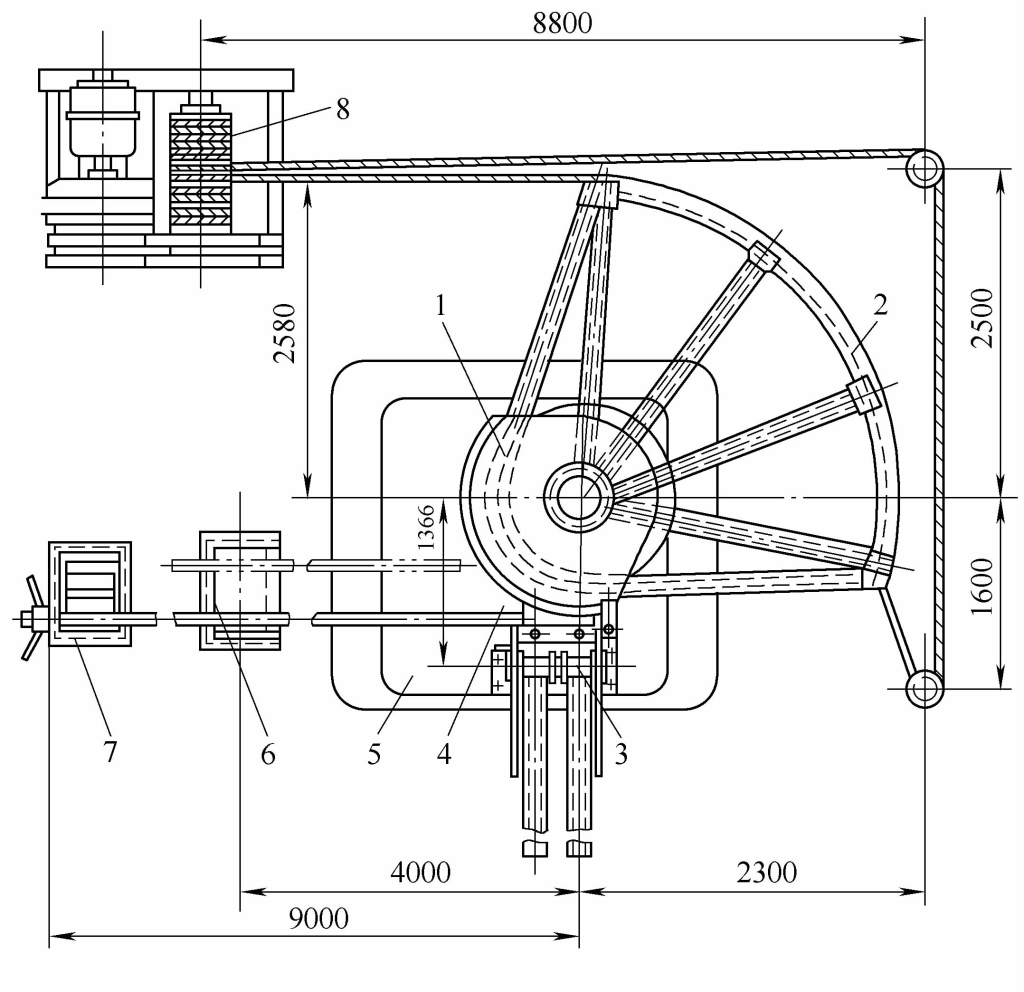

Giętarka do rur z dużym trzpieniem, jak pokazano na rysunku 4-42, może giąć rury o średnicach od Φ108 do Φ219. Maszyna jest wyposażona w sektorową płytę ciągnącą 2, kompletny zestaw wymiennych sektorowych kół gnących 1, uchwyt półfabrykatu rury 3, trzpień 4, stół roboczy 5, wspornik 6, pręt podtrzymujący trzpień 7 i wciągarkę elektryczną 8.

1-Gięcie koła sektorowego

2-Sektorowa płyta ciągnąca

3-Pipe blank holder

4-Mandrel

5-Stół roboczy

6-Bracket

7-rdzeniowy wspornik drążka

8-Wciągarka elektryczna

Wciągarka elektryczna giętarki do rur jest napędzana, przeciągając pręt sektorowy przez stal. lina stalowa. Bęben wciągarki jest podzielony na dwie części, jedną do nawijania i jedną do zwalniania. Gdy bęben obraca się w odwrotnym kierunku, pręt sektorowy powraca do swojej pierwotnej pozycji.

Podczas gięcia rur o różnych średnicach można wymienić koła sektorowe gnące o odpowiedniej średnicy, uchwyty kęsów i trzpienie.

Parametry techniczne tej dużej giętarki do rur przedstawiono w tabeli 4-13.

Tabela 4-13 Parametry techniczne dużej giętarki do rur

| Wskaźniki techniczne | Dane |

| Średnica wygiętej rury/mm | 108,114,133,159,168,219 |

| Maksymalna grubość ścianki rury giętej/mm | 8 |

| Promień gięcia/mm | 4D (D jest średnicą krzywizny) |

| Maksymalny kąt gięcia/(°) | 90 |

| Prędkość gięcia/(m-min-") | 8 ~10 |

| Siła uciągu/kN wciągarki elektrycznej podczas gięcie rur | 50 |

| Wymiary/m | 11,8 x4,65 x1,3 |

4) Hydrauliczna giętarka do rur

Powszechnie stosowana hydrauliczna giętarka do rur została przedstawiona na Rysunku 4-43, a jej parametry techniczne przedstawiono w Tabeli 4-14.

1-Rolka górna

Matryca do gięcia 2 rur

3-Jacket

4-Reset sprężyny

5 Uchwyt

6-dysza olejowa

7-Zbiornik oleju

8-tłoczysko

9-Siłownik hydrauliczny

Dysza wlotu oleju 10

Zawór 11-igłowy

Tabela 4-14 Parametry techniczne hydraulicznej giętarki do rur

| Wskaźniki techniczne | Dane | ||

| Średnica wygiętej rury/mm | 15,20,25 | 25,32,40,50 | 76,89,114,127 |

| Maksymalny kąt gięcia/(°) | 90 | 90 | 90 |

| Maksymalny skok tłoczyska/mm | 300 | 310 | 530 |

| Maksymalne ciśnienie/MPa | - | 300 | 300 |

| Prasa hydrauliczna Wydajność | Ręczna pompa tłokowa | Ręczna pompa tłokowa lub pompa z silnikiem | Elektryczna pompa tłokowa |

| Maksymalne ciśnienie pompy ręcznej /N | 200 | 230 | - |

| Moc silnika elektrycznego/kW | - | - | 2.8 |

| Prędkość obrotowa formy do gięcia rur podczas gięcia / (mm-s) -1 ) | - | - | 4.5 |

| Wymiary/mm | - | 700 ×700 ×220 | 1500 x1400 x700 |

| Waga/N | 175 | 460 | 6320 |

Uwaga: Grubość ścianki rury wynosi od 3 do 7 mm.

(2) Giętarka do rur z ogrzewaniem indukcyjnym średniej częstotliwości

Indukcyjna giętarka do rur średniej częstotliwości jest powszechnie stosowanym urządzeniem do gięcia termicznego, zdolnym do wykonywania procesu gięcia polegającego na ogrzewaniu, gięciu i chłodzeniu w sposób ciągły. Ten typ giętarki do rur składa się z części mechanicznych i elektrycznych, przy czym część mechaniczna obejmuje elementy mocujące i przykładające siłę do gięcia, a część elektryczna obejmuje silnik i generator średniej częstotliwości. W zależności od metody przyłożenia momentu gnącego, giętarki do rur dzielą się na giętarki pchające i ciągnące.

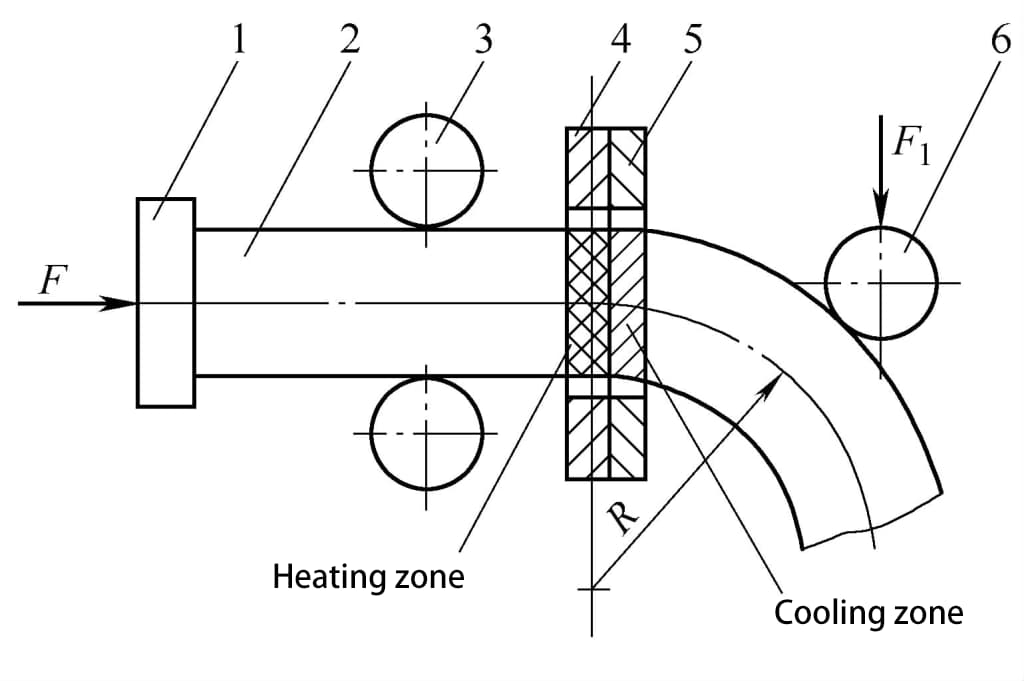

1) Giętarka do rur z ogrzewaniem indukcyjnym średniej częstotliwości.

Zasada działania giętarki indukcyjnej średniej częstotliwości do rur typu push została przedstawiona na Rysunku 4-44. Proces gięcia polega na przyłożeniu osiowego nacisku F do półfabrykatu rury, podgrzaniu, wygięciu i spryskaniu wodą w celu schłodzenia. Parametry techniczne tej giętarki do rur przedstawiono w tabeli 4-15.

1-Przegroda oporowa

2-Pipe blank

Koło 3-prowadnicowe

4-Cewka indukcyjna średniej częstotliwości

5-Cooler

Koło 6-Top

Tabela 4-15 Parametry techniczne giętarki do rur z ogrzewaniem indukcyjnym średniej częstotliwości

| Specyfikacja techniczna | Dane | |

| Średnica gięcia rury/mm | 952~99 | |

| Grubość ścianki rury /mm | <10 | |

| Minimalny promień gięcia /mm | 1,5D (gdzie D to średnica zagięcia) | |

| Prędkość posuwu mechanizmu / (mm-s -1 ) | Wzdłużny | 0.3~3 |

| Boczny | 0.2~2 | |

| Moc silników przekładni wzdłużnej i poprzecznej/kW | 4.5 | |

| Indukcyjne urządzenie grzewcze średniej częstotliwości | Moc/kW | 100 |

| Częstotliwość/Hz | 2500 | |

| Wymiary/m | 5. 2 x1. 62 x1. 05 | |

| Waga/kN | 50 | |

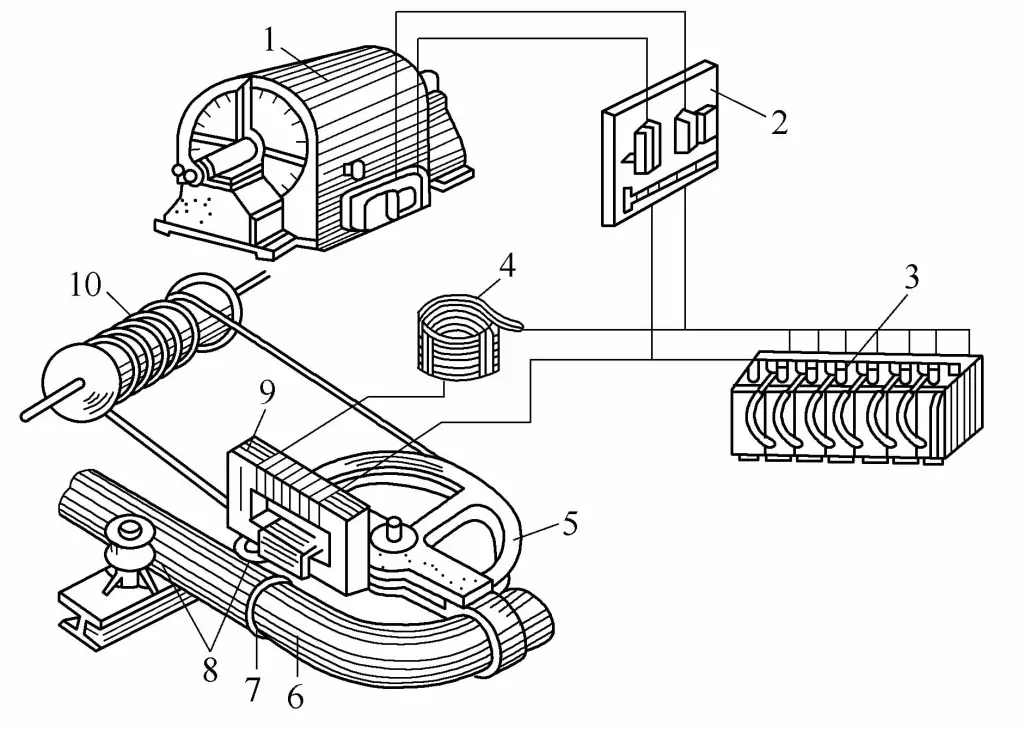

2) Elektryczna giętarka indukcyjna średniej częstotliwości do rur grzewczych.

Zasadę konstrukcji indukcyjnej giętarki elektrycznej do rur średniej częstotliwości pokazano na rysunku 4-45, używanej głównie do gięcia grubościennych (mniej niż 30 mm) łączników rurowych. Ten typ giętarki do rur jest prostszy niż wyżej wspomniana giętarka do rur pchających, ponieważ nie wymaga ustawiania wzdłużnych i poprzecznych mechanizmów górnej rury, a prace gięcia można wykonać, napędzając tarczę w kształcie wachlarza 5 za pomocą wciągarki elektrycznej 10.

1 - Generator średniej częstotliwości

2-Przełącznik

3-Bateria

4-Reactor

5-Tarcza w kształcie wachlarza

6-rurowy blank

7-Cewka indukcyjna

8-kółko prowadzące

9-Transformator

10-Wciągarka elektryczna

Podczas gięcia rur za pomocą giętarki indukcyjnej średniej częstotliwości, szczelina między cewką indukcyjną a wewnętrzną stroną gięcia powinna być mniejsza, a większa na zewnątrz, aby zapewnić efekt ogrzewania wewnętrznej ściany rury. Szerokość nagrzewania indukcyjnego zależy od mocy średniej częstotliwości, szerokości cewki indukcyjnej i względnego położenia cewki indukcyjnej względem kęsa, zwykle około 10 ~ 20 mm.

Parametry techniczne gięcia rury stalowej 20# za pomocą giętarki indukcyjnej średniej częstotliwości przedstawiono w tabeli 4-16.

Tabela 4-16 Parametry techniczne gięcia średniej częstotliwości dla rury stalowej 20#

| (Średnica zewnętrzna D/mm) x (Grubość ścianki t/mm) | Zużycie energii/kW | Prędkość gięcia / (mm-s -1 ) | Temperatura ogrzewania/℃ |

| Φ83×14 | 60~70 | 1~1.2 | 900~950 |

| Φ102×16 | 70~75 | 0.9~1.1 | 900~950 |

| Φ102×22 | 70~75 | 0.8~1 | 900~950 |

| Φ127×19 | 70~75 | 0.8~1 | 900~950 |

| Φ127×28 | 75~80 | 0.6~0.7 | 950 ~1000 |

| Φ159×28 | 80~90 | 0.5~0.6 | 950~1000 |

| Φ180×28 | 90~100 | 0.4~0.5 | 1000~1050 |

Rury ze stali nierdzewnej mogą być gięte za pomocą giętarki indukcyjnej średniej częstotliwości. Szczególną uwagę należy zwrócić na temperaturę ogrzewania, aby nie była niższa niż 900 ℃. Wynika to z faktu, że stal nierdzewna ma tendencję do korozji międzykrystalicznej, gdy jest ogrzewana przez długi czas w zakresie temperatur 500 ~ 850 ℃, dlatego rury ze stali nierdzewnej mogą być gięte na zimno lub na gorąco tylko w temperaturach między 1100 ~ 1200 ℃. Parametry techniczne gięcia rur ze stali nierdzewnej za pomocą giętarki indukcyjnej średniej częstotliwości przedstawiono w tabeli 4-17.

Tabela 4-17 Parametry techniczne gięcia średniej częstotliwości dla rur ze stali nierdzewnej

| (Średnica zewnętrzna D/mm) x (Grubość ścianki t/mm) | Zużycie energii/kW | Prędkość gięcia / (mm-s -1 ) | Temperatura ogrzewania/℃ |

| Φ89 x4.5 | 30~40 | 1.8~2 | 1100~1150 |

| Φ108 x5.5 | 30~40 | 1.2~1.4 | 1100~1150 |

| Φ133×6 | 40~50 | 1~1.2 | 1100~1150 |

| Φ159 x6 | 50~60 | 0.8~1 | 1100~1150 |

| Φ168×13 | 70~80 | 0.8~1 | 1130~1180 |

| Φ102×17 | 80~90 | 0.6~0.8 | 1130~1180 |

2. Giętarka rolkowa

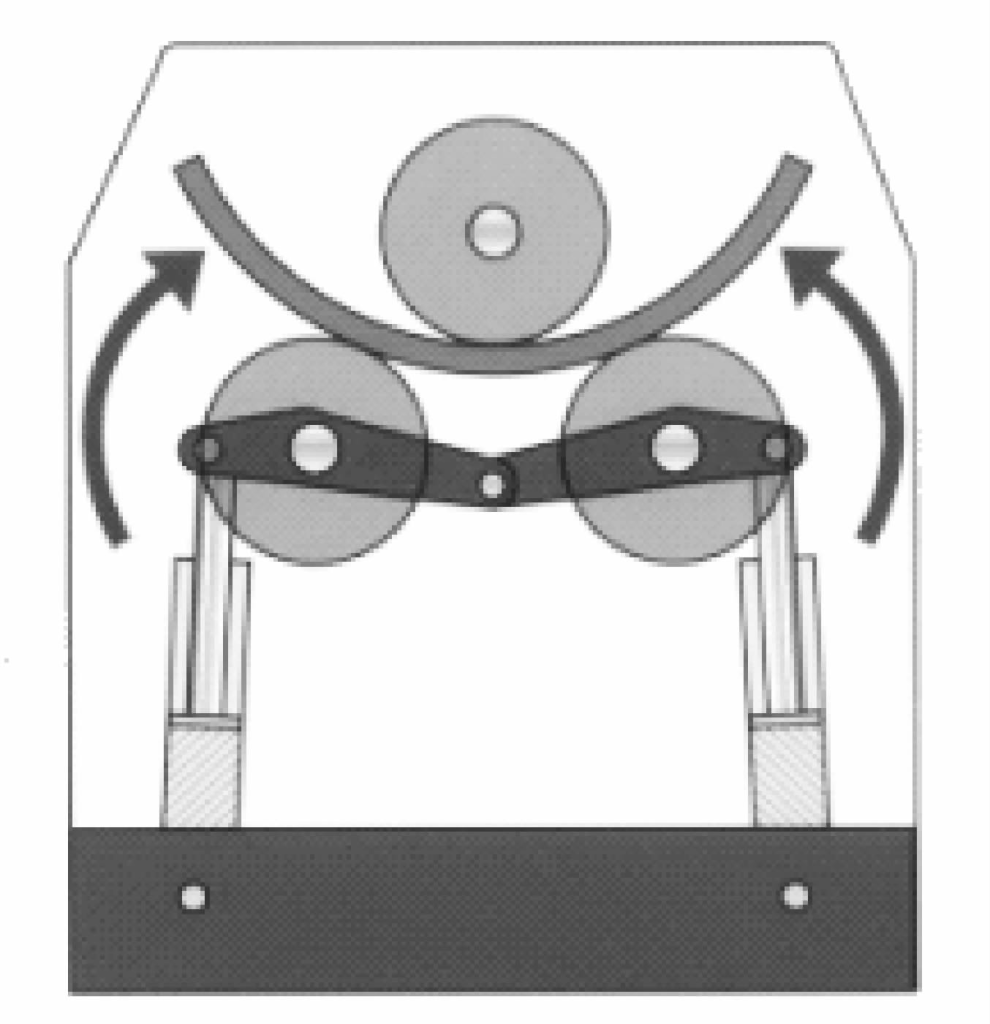

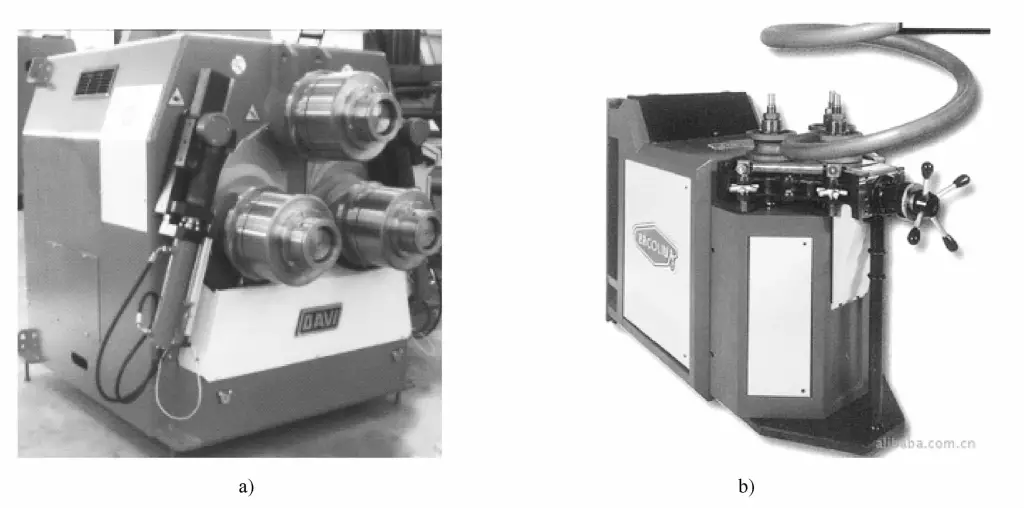

Zasada działania giętarka rolkowa pokazano na rysunku 4-46. Półfabrykat rury jest umieszczany między trzema rolkami, a rura może być gięta w kształtki rurowe o różnych krzywiznach poprzez regulację względnego położenia trzech rolek. Giętarkę walcową pokazano na rysunku 4-47.

a) Pozioma giętarka rolkowa

b) Pionowa giętarka rolkowa

Giętarka rolkowa jest używana głównie do gięcia profili metalowych lub materiałów o specjalnych kształtach, takich jak żelazo, miedź, aluminium itp. Jest szeroko stosowana w fabrykach mebli do gięcia okrągłych mebli łukowych lub w inżynierii żelaza, fabrykach metalowych drzwi i okien do okrągłych łukowych żelaznych drzwi i okien lub drzwi i okien ze stopu aluminium itp. Wykorzystanie technologii CNC do gięcia rur sprawia, że operacja gięcia profili jest wygodniejsza i prostsza, a jej zaletą jest wysoka precyzja gięcia, a gięte profile mają mniejsze odkształcenia i brak zadrapań na powierzchni.

Powszechnie stosowana giętarka do rur jest trójosiowym urządzeniem do obróbki CNC. Giętarka rolkowa może uzyskać produkty końcowe o dużym promieniu poprzez wielokrotne gięcie. Maszyny do obróbki ogólnego przeznaczenia mogą dostosować się do wymagań obróbki niektórych kształtów i materiałów. W pełni hydrauliczny typ urządzenia jest kontrolowany przez programowalne osiem programów, a każdy program może rejestrować nieskończenie wiele wariantów.

Wszystkie ręczne jednostki sterujące są specjalnie skonfigurowane dla kół centralnych o dwóch prędkościach. Pozycja koła centralnego jest wyświetlana cyfrowo. Prędkość gięcia może osiągnąć do 20 stóp/min (około 6,10 m/min). Wszystkie modele maszyn mogą pracować w poziomie i w pionie. Gwintowany wał napędowy pozwala na precyzyjne dostrojenie, nawet podczas obróbki bez przerw.

Współosiowa konstrukcja przekładni redukuje kąpiel olejową i zapewnia wysoką wydajność przenoszenia mocy. Wał napędowy wykonany z hartowanej stali stopowej jest wyposażony w łożyska stożkowe. Zastosowano sterownik niskonapięciowy. Siłownik hydrauliczny centralnego walca o zwiększonej wydajności znajduje się wewnątrz ramy. Panel sterowania ręcznego zawiera sterownik nożny. Regulowany system rolek ułatwia korygowanie sytuacji związanych z obrotem. Schowek na narzędzia jest zintegrowany w dolnej części maszyny.

Cechy giętarki są następujące:

1) Może być stosowany do gięcia dużych łuków i rur spiralnych, zwykle o promieniu gięcia większym niż 6-krotność średnicy rury.

2) Kompaktowa konstrukcja, wysoka niezawodność, niełatwe ześlizgiwanie się, poprawa jakości i wykonalności złączek rurowych.

3) Płynna transmisja, przy użyciu kombinacji form z trzema rolkami, w połączeniu z regulacją i kompresją, może uzyskać okręgi, łuki lub spirale o różnych krzywiznach.

4) Zmieniając typ rowka formy, można przetwarzać różne profile metalowe, takie jak stal kątowa, stal płaska, rury okrągłe i inne profile o specjalnym kształcie.

5) Gięcie profili o dużym promieniu pozwala uniknąć wad związanych z wykonywaniem bardzo dużych form do gięcia i może wykonywać prace, których nie mogą wykonać giętarki jedno- i dwugłowicowe.

3. Naciśnij

Prasa jest używana głównie do gięcia form.

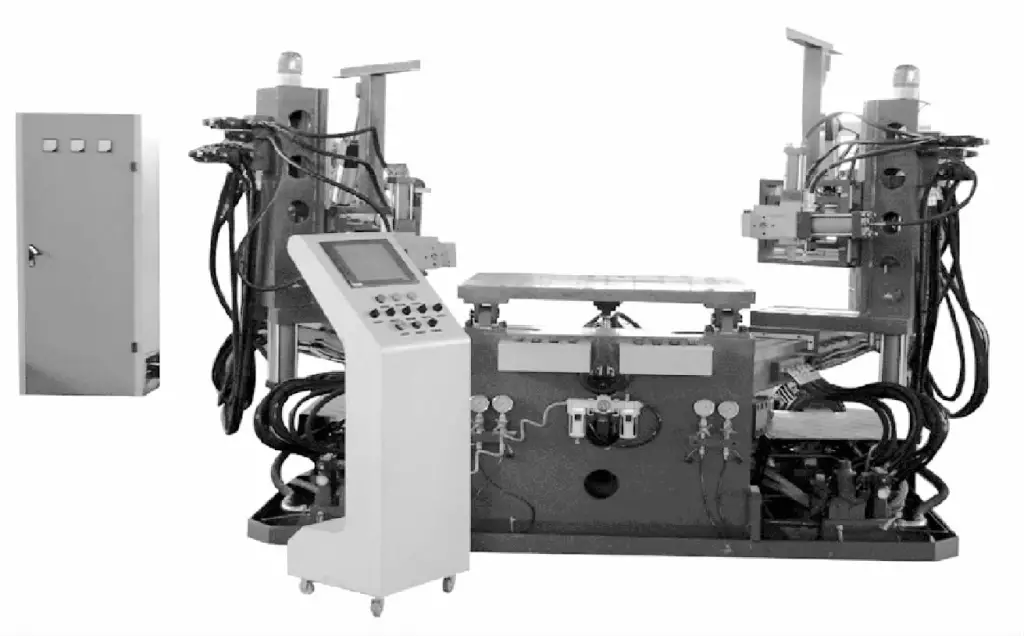

4. Maszyna do gięcia 3D

Maszyna do gięcia 3D jest używana głównie do obróbki plastycznej ram drzwi samochodowych, ram okiennych, kanałów wodnych i innych przestrzennie zakrzywionych części. Jest to zautomatyzowany sprzęt integrujący przekładnię elektryczną i hydrauliczną. Rysunek 4-48 przedstawia giętarkę 3D wyprodukowaną przez pewną fabrykę.

Zasada działania: To urządzenie opiera się głównie na siłownikach hydraulicznych do napędzania różnych ruchomych elementów w celu osiągnięcia obróbki i formowania przedmiotu obrabianego. Sprzęt jest podzielony na 4 układy hydrauliczne, każdy z zakresem ciśnienia 0 ~ 150 bar (regulowany), co pozwala na przekroczenie ciśnienia systemowego o 20%.

Siła podnoszenia lewego i prawego ramienia jest kontrolowana przez dwie pompy hydrauliczne o wydajności 30 l/min, wykorzystujące proporcjonalny zawór nadmiarowy do kontroli momentu podnoszenia. Ustawione ciśnienie i rzeczywiste odchylenie ciśnienia wynosi około 3%, ze współczynnikiem stabilności powtarzalności (20°C-40) 1%. ⊙ ( ⊙ wskazuje błąd 1% przy temperaturze 20°C i wilgotności 40%). Siłowniki hydrauliczne gięcia i zaciskania, obrotowe siłowniki hydrauliczne na lewym i prawym ramieniu są sterowane przez dwie pompy hydrauliczne o wydajności 80 l/min.

Podnoszenie osi Z i stołu roboczego jest kontrolowane przez dwie pompy hydrauliczne o wydajności odpowiednio 52 l/min i 30 l/min. Możliwe jest wybranie, czy włączyć silnik pompy hydraulicznej zgodnie z wymaganiami łuku przetwarzanego produktu, co jest korzystne dla lepszej oszczędności energii.

Ponadto urządzenie jest wyposażone w 8 niezależnych zapasowych interfejsów hydraulicznych i 4 niezależne zapasowe interfejsy pneumatyczne. Wszystkie zapasowe interfejsy są podłączone do hydraulicznych, elektrycznych i innych systemów całej maszyny i mogą być ustawione zgodnie z wymaganiami różnych form.

Sprzęt jest dość prosty pod względem wymiany form. Ogólnie rzecz biorąc, zmiana pary zwykłych nienaruszonych form zajmuje operatorowi około 2 godzin (czas może ulec zmianie w zależności od prostoty formy). Sprzęt może przechowywać informacje o wielu zestawach form, a po zmianie form może natychmiast wywołać dane produkcyjne tego zestawu form do produkcji, skutecznie skracając czas debugowania i skracając cykl przetwarzania.

Parametry techniczne giętarki 3D są następujące:

1) Kąt obrotu powierzchni stołu roboczego (-13°~+20°); środkowy kąt obrotu lewego i prawego ramienia obrotowego wynosi po 90°.

2) Odległość między lewym i prawym uchwytem L = 0 ~ 3500 mm jest regulowana i może wykonywać ruch rozciągający o długości 600 mm.

3) Środkowa wysokość uchwytu H = 1280 ~ 1880 mm, może poruszać się w górę iw dół o 600 mm wzdłuż prowadnicy liniowej.

4) Wysokość stołu roboczego H 1 =1200 mm.

5) Moc hydrauliczna 20MPa, moc silnika 15kW×3.

II. Klasyfikacja sprzętu pomocniczego

Sprzęt pomocniczy do rur dopasowanie Formowanie obejmuje sprzęt do cięcia rur, powszechnie stosowany jest sprzęt do frezowania, sprzęt do obróbki otworów, sprzęt do cięcia piłą, sprzęt do cięcia plazmowego i sprzęt do cięcia laserowego rur.

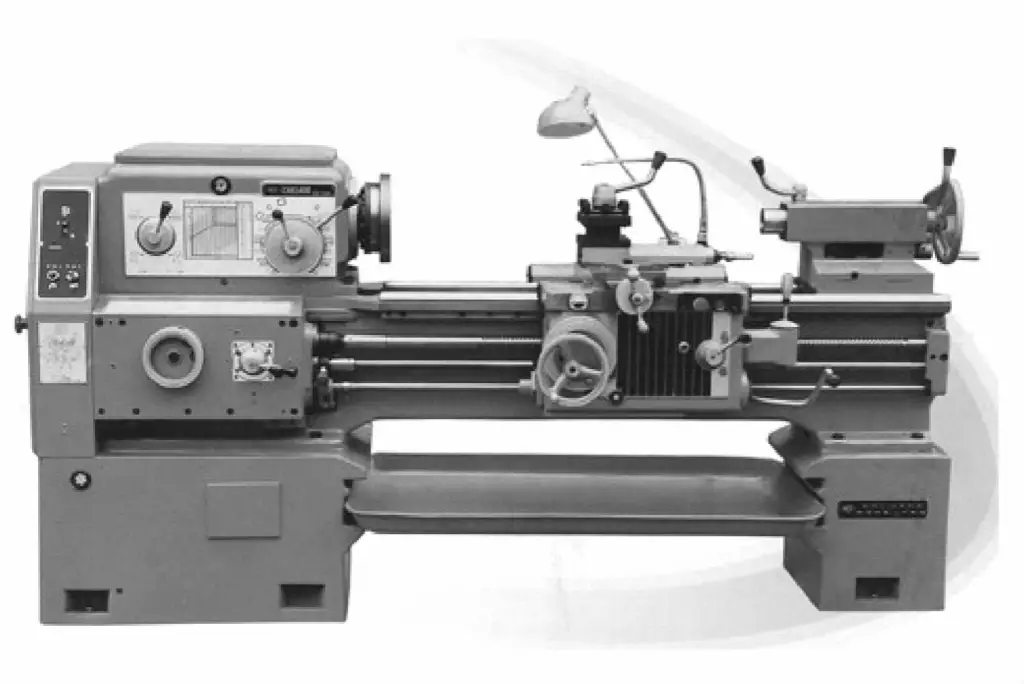

1. Sprzęt do mielenia

Obróbka frezarska jest stosowana głównie do obróbki stosunkowo prostych, nieregularnych powierzchni formujących między zakładkami łączników rur konstrukcyjnych. Sprzęt do obróbki stosowany na miejscu obejmuje głównie frezarki, tokarki i frezarki CNC, tokarki itp. Tokarka pozioma została przedstawiona na rysunku 449, a frezarka pionowa na rysunku 4-50.

2. Sprzęt do obróbki otworów

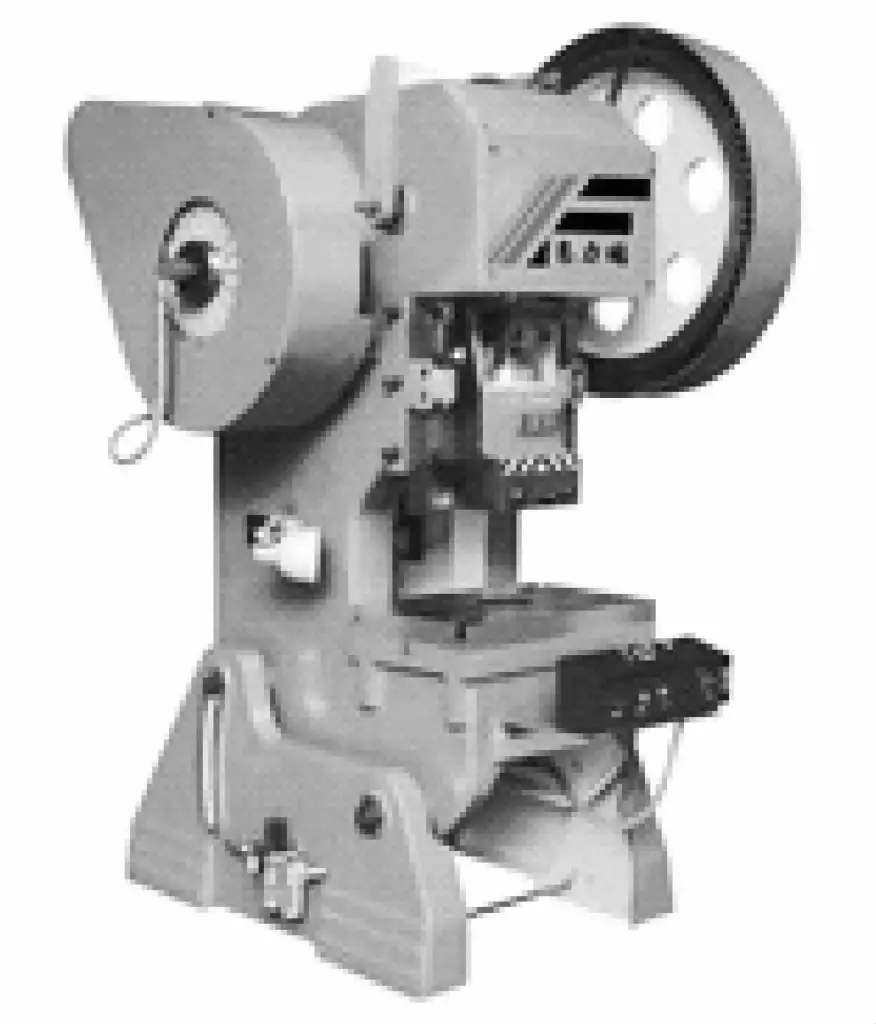

Sprzęt do obróbki otworów jest używany głównie do obróbki otworów do malowania przepływowego, otworów montażowych, otworów do spawania, otworów technologicznych itp. w łącznikach rurowych. Sprzęt do obróbki wykorzystywany w produkcji obejmuje wiertarki promieniowe, wykrawarki itp. Wiertarkę promieniową pokazano na rysunku 4-51, a prasę na rysunku 4-52.

3. Sprzęt do obróbki piłą

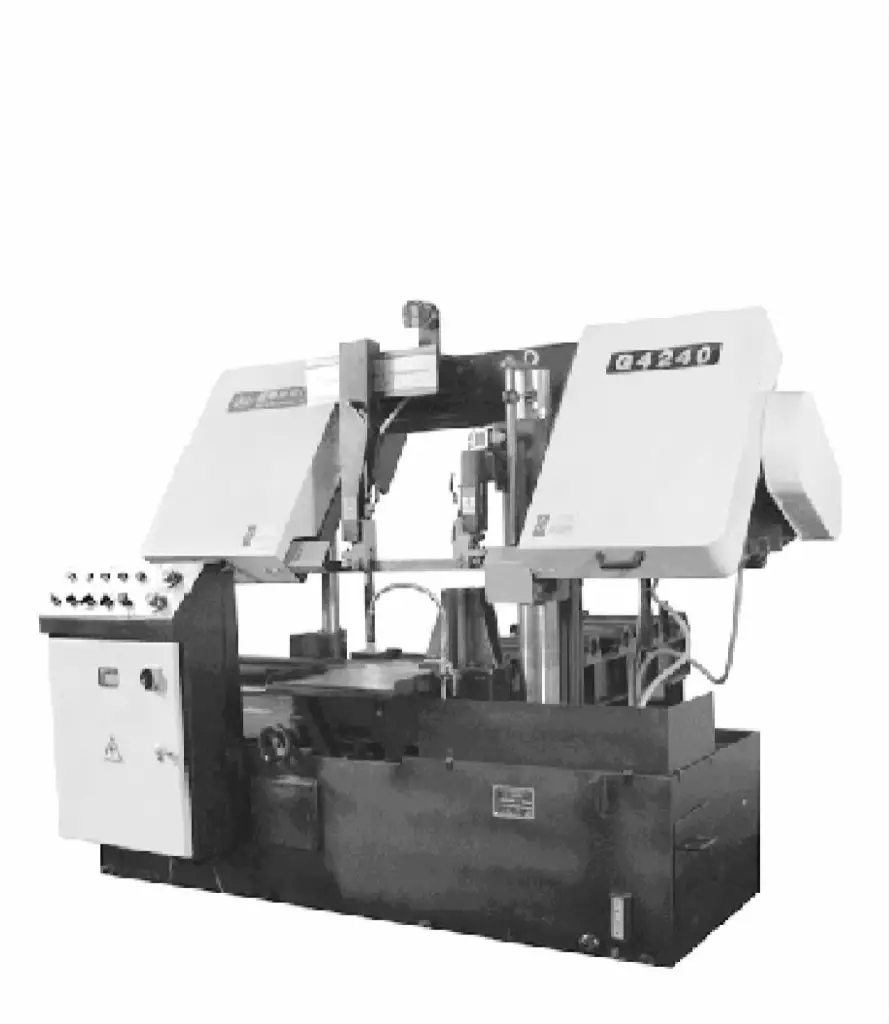

Sprzęt do cięcia jest używany głównie do cięcia materiału przed formowaniem kształtki rurowej i nadmiaru materiału po procesie gięcia. Sprzęt do obróbki wykorzystywany w produkcji obejmuje piły tarczowe do metalu (Rysunek 4-53) i piły taśmowe (Rysunek 4-54) itp.

4. Sprzęt do cięcia plazmowego

Cięcie plazmowe jest stosowane głównie do obróbki bardziej złożonych powierzchni ze względu na wygodę i łatwość obsługi w porównaniu do frezowania. Sprzęt do cięcia używany na miejscu obejmuje ręczny maszyny do cięcia plazmowego. Jednak w przyszłych trendach rozwojowych z pewnością zostanie zastąpiony przez obróbkę skrawaniem.

5. Laserowy sprzęt do cięcia rur

Urządzenia do laserowego cięcia rur dzielą się na cięcie laserowe maszyny dedykowane do cięcia rur i maszyny do cięcia laserowego zarówno rur metalowych, jak i płyt. Przemysł zazwyczaj przyjmuje niestandardowe wycinarka laserowa Modele z laserowymi maszynami do cięcia metalu i urządzeniami do obracania rur, które są bardziej odpowiednie do cięcia okrągłych rur przecinających się linii.

Obecnie jest ona stopniowo stosowana do cięcia rur kwadratowych, takich jak laserowe maszyny do cięcia rur produkowane przez firmę Amada. Istnieją również takie, które uzupełniają pozycjonowanie części rur poprzez ruch obrotowy i liniowy tnącej głowicy laserowej oraz pozycjonowanie robota do załadunku i rozładunku, takie jak laserowe maszyny do cięcia rur produkowane przez BLM.

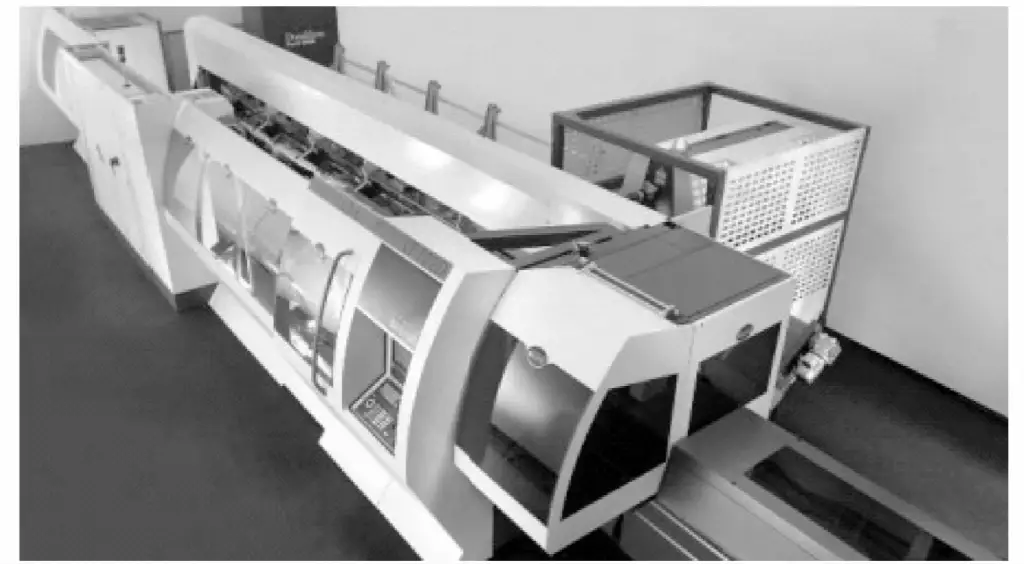

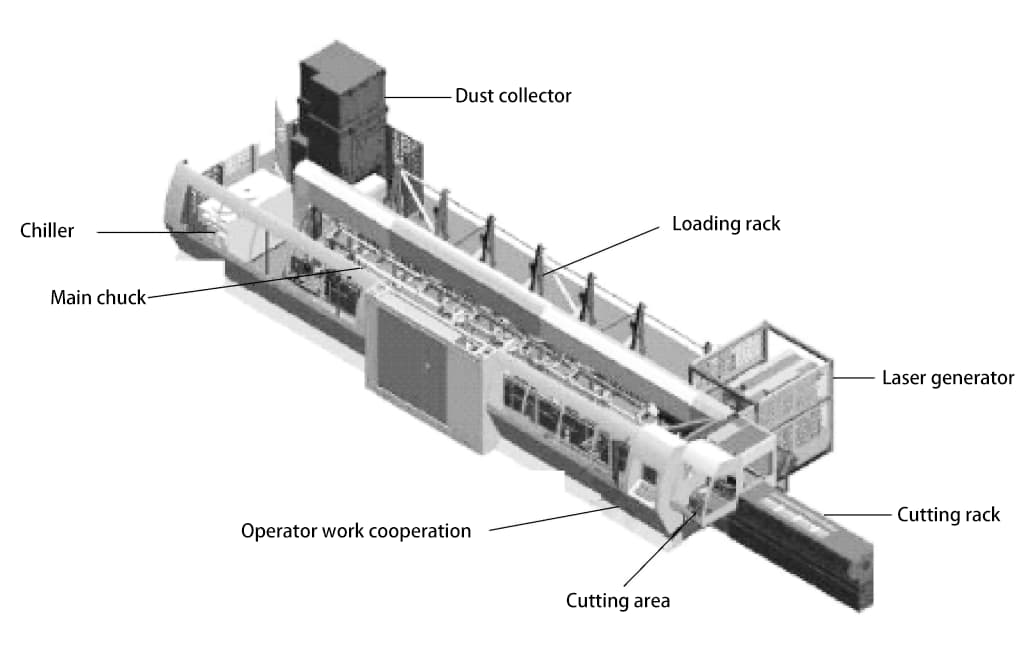

Wycinarka laserowa do rur Adige LT823D włoskiej firmy BLM Group (patrz rysunek 4-55) jest zaawansowaną technicznie wycinarką laserową do rur.

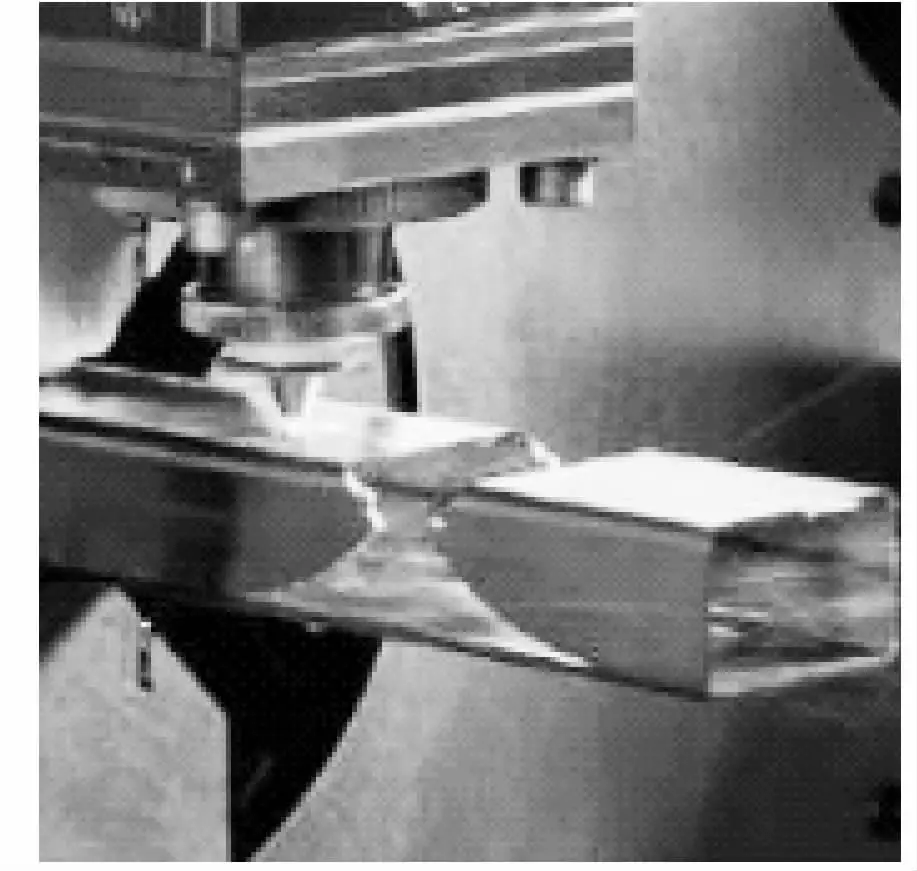

Znakomicie wykonana wieloosiowa (w tym z głowicą obrotową), w pełni sterowana numerycznie maszyna do cięcia laserowego rur ma przewagę konkurencyjną na rynku, przewyższając tradycyjne techniki obróbki rur. Rysunek 4-56 przedstawia proces cięcia części rur przy użyciu tego urządzenia, a rysunek 4-57 przedstawia skład urządzenia LT823D.

Maszyna do cięcia LT823D integruje różne procesy i procedury tradycyjnego przetwarzania rur (takie jak wymiarowanie rur, wiercenie, frezowanie, szlifowanie i wykrawanie) w jednym, wykorzystując jednoczęściowe cięcie laserowe w celu zastąpienia tradycyjnych procedur przetwarzania. Zmniejsza to bezpośrednie i pośrednie nakłady pracy; jednocześnie laserowe cięcie rur poprawia jakość i precyzję produktu, a także skraca tradycyjny czas obróbki i ustawiania przed obróbką.

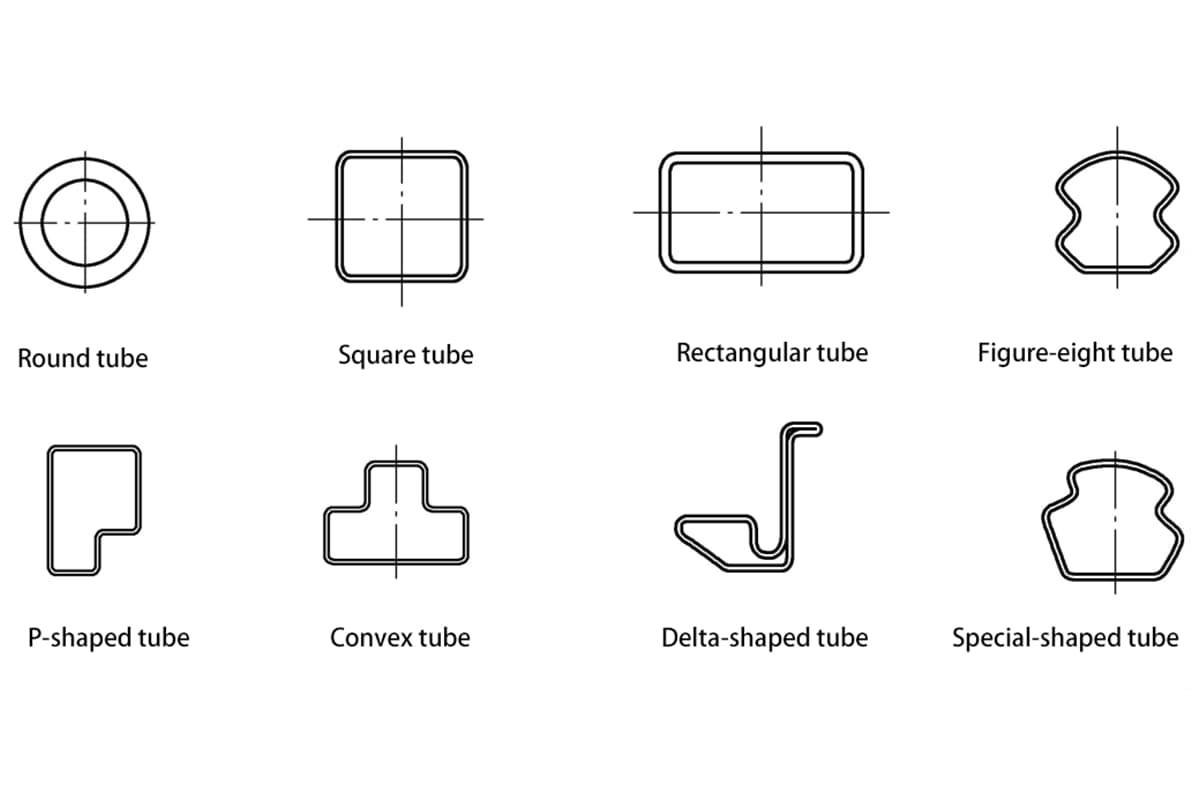

Możliwości przetwarzania sprzętu: Może przetwarzać rury okrągłe, kwadratowe, prostokątne i inne rury o specjalnych kształtach, w tym selektywnie kątowniki, dwuteowniki i płaskowniki. Pod wpływem odpowiednich gazów pomocniczych do cięcia laserowego, urządzenie może również ciąć i przetwarzać rury ze stali węglowej, stali stopowej, stali nierdzewnej i stopów aluminium.

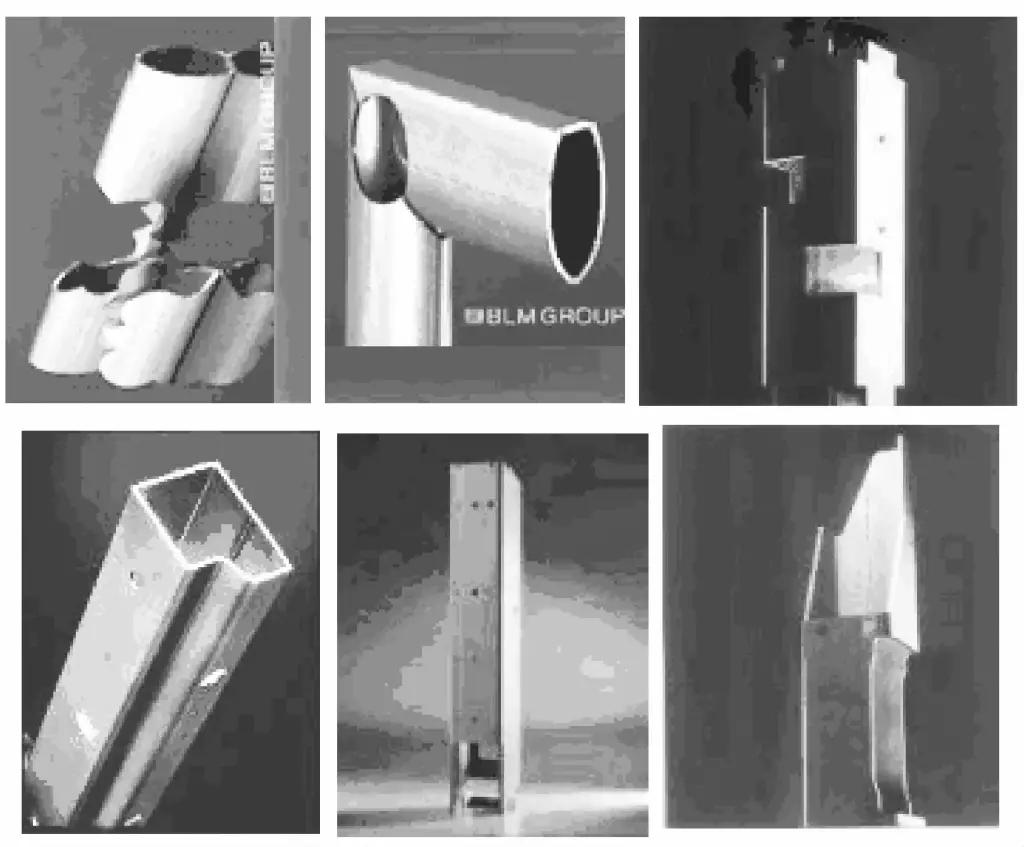

Uniwersalne zastosowanie do produktów rolniczych i przemysłowych, takich jak oprzyrządowanie, produkcja rur, obróbka rur, urządzenia medyczne, sprzęt budowlany itp. z efektem cięcia pokazanym na rysunku 4-58.

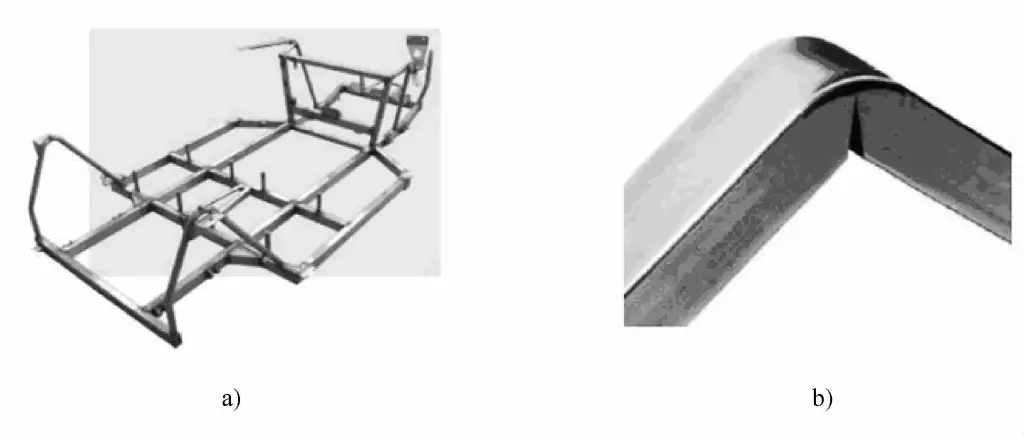

Oprzyrządowanie maszyny do cięcia laserowego rur LT823D pokazano na rysunku 4-59a, a na rysunku 4-59b przedstawiono przykładowy proces cięcia w celu gięcia rur.

a) Oprzyrządowanie

b) Proces cięcia dla rur giętych

Ponieważ cięcie laserowe wymaga wysokiej precyzji obróbki przed cięciem rury, firma Yituo wykorzystuje głównie obróbkę powierzchni formowanych łączników rurowych, dlatego przyjęty schemat cięcia to cięcie laserowe za pomocą robota w połączeniu ze stołem roboczym do cięcia, który jest bardziej odpowiedni do cięcia rur i do wydrążania rur itp.

Maszyna do cięcia laserowego rur została zaprojektowana i wyprodukowana na potrzeby wyposażenia rurociągów naftowych, przemysłowego drążenia rur metalowych i obróbki specjalnych kształtów na ścianach rur. Wycinarka laserowa do rur metalowych ma następujące zalety:

1) Wysokiej jakości cięcie, minimalne odkształcenia, gładki i piękny wygląd.

2) Szybko prędkość cięciaWysoka wydajność, niski koszt, bezpieczna obsługa i stabilna wydajność.

3) Wykorzystuje importowane serwomotory i mechanizmy przekładni prowadzącej zapewniające wysoką dokładność cięcia.

4) Wykorzystuje profesjonalne oprogramowanie, pozwalające na elastyczne projektowanie i przetwarzanie różnych kształtów lub tekstu, z prostą i wygodną obsługą.

5) Wiązka laserowa jest łatwa do osiągnięcia w czasie lub przestrzennym podziale wiązki, umożliwiając przetwarzanie wielowiązkowe lub sekwencyjne w wielu stacjach.

6) Ten sam sprzęt może nie tylko wykonywać cięcie, ale także realizować funkcje spawania laserowego.