Metoda formowania części mechanicznych lub półfabrykatów poprzez użycie siły zewnętrznej w celu spowodowania odkształcenia plastycznego litych materiałów metalowych, zmieniając w ten sposób ich rozmiar, kształt i właściwości mechaniczne, nazywana jest kuciem i formowaniem. Obejmuje ona głównie kilka metod przetwarzania, takich jak kucie swobodne, kucie matrycowe i tłoczenie blach.

Proces kucia i formowania ma następujące cechy:

1. Poprawa struktury metalu i zwiększenie jego właściwości mechanicznych

Kucie może skompresować luźne obszary w kęsie (takie jak małe pęknięcia i pory). Poprzez rekrystalizację, grube ziarna mogą być rafinowane, zwiększając gęstość struktury metalu, a tym samym poprawiając jego wytrzymałość. właściwości mechaniczne części.

2. Oszczędność materiałów metalowych i czasu obróbki

Kształt i rozmiar części kutych jest zbliżony do kształtu i rozmiaru części końcowych. W porównaniu z metodą formowania polegającą na bezpośrednim cięciu stali, nie tylko oszczędza materiały metalowe, ale także skraca czas obróbki.

3. Wysoka wydajność

Przykładowo, wydajność produkcji śrub sześciokątnych formowanych metodą kucia matrycowego jest 50-krotnie wyższa niż w przypadku cięcia.

4. Silna zdolność adaptacji

Odkuwki mogą być produkowane w małych partiach (np. kucie swobodne) lub w dużych ilościach (kucie matrycowe), więc produkcja odkuwek jest szeroko stosowana w przypadku ważnych półfabrykatów.

Wady kucia i formowania są następujące: dokładność wymiarowa, dokładność kształtu i jakość powierzchni powszechnie stosowanych swobodnych odkuwek są stosunkowo niskie; koszty formy do kucia spęczanego i kucia młotkowego są wysokie, a sprzęt do przetwarzania jest również stosunkowo drogi; w porównaniu z odlewaniem trudno jest wytwarzać półfabrykaty o złożonych kształtach zewnętrznych i złożonych wnękach wewnętrznych.

Łatwość, z jaką materiały metalowe ulegają odkształceniu plastycznemu pod wpływem siły zewnętrznej w celu uzyskania wysokiej jakości półfabrykatów lub części, reprezentuje jakość kowalności metalu. Tylko metale o dobrej kowalności nadają się do formowania przez odkształcenie plastyczne. Jakość kowalności jest kompleksowo oceniana na podstawie plastyczności metalu i odporności na odkształcenia.

Plastyczność odzwierciedla zdolność metalu do ulegania odkształceniom plastycznym; odporność na odkształcenia odzwierciedla łatwość odkształcania plastycznego metalu. Wysoka plastyczność oznacza, że metal jest mniej podatny na pękanie podczas odkształcania; niska odporność na odkształcenia oznacza niższe zużycie energii podczas odkształcania metalu. Jeśli materiał metalowy ma zarówno wysoką plastyczność, jak i niską odporność na odkształcenia, ma dobrą kowalność.

I. Swobodne kucie

Kucie swobodne to metoda kucia i formowania, w której podgrzane metalowe kęsy są odkształcane plastycznie między górną i dolną kowadłą pod wpływem uderzenia lub nacisku przy użyciu ogólnego sprzętu i prostych narzędzi ogólnych w celu uzyskania odkuwek o wymaganym kształcie, rozmiarze i właściwościach.

Ponieważ tylko część powierzchni metalu jest ograniczona, gdy kęs odkształca się między górnym i dolnym kowadłem urządzenia, a reszta metalu może swobodnie płynąć, nazywa się to swobodnym kuciem. Kształt i rozmiar odkuwek są głównie gwarantowane przez umiejętności operatora. Tabela 1 przedstawia nazwy, definicje i zastosowania podstawowych procesów kucia swobodnego.

Tabela 1 Nazwy, definicje i zastosowania podstawowych procesów kucia swobodnego

| Nazwa procesu | Definicja | Ilustracja | Procedury operacyjne | Zastosowanie | |

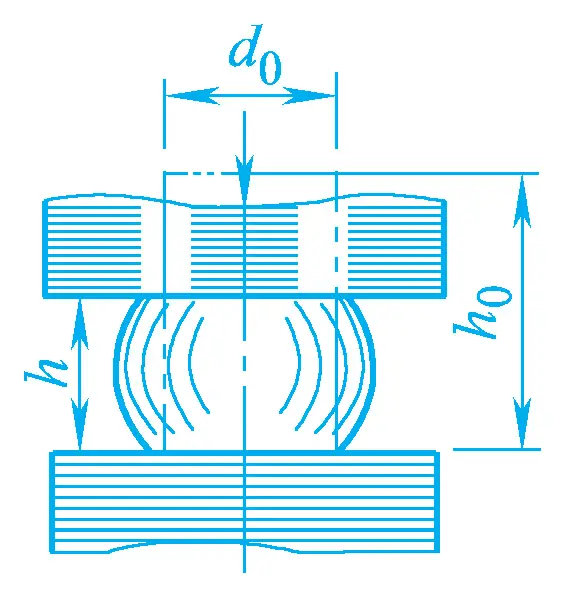

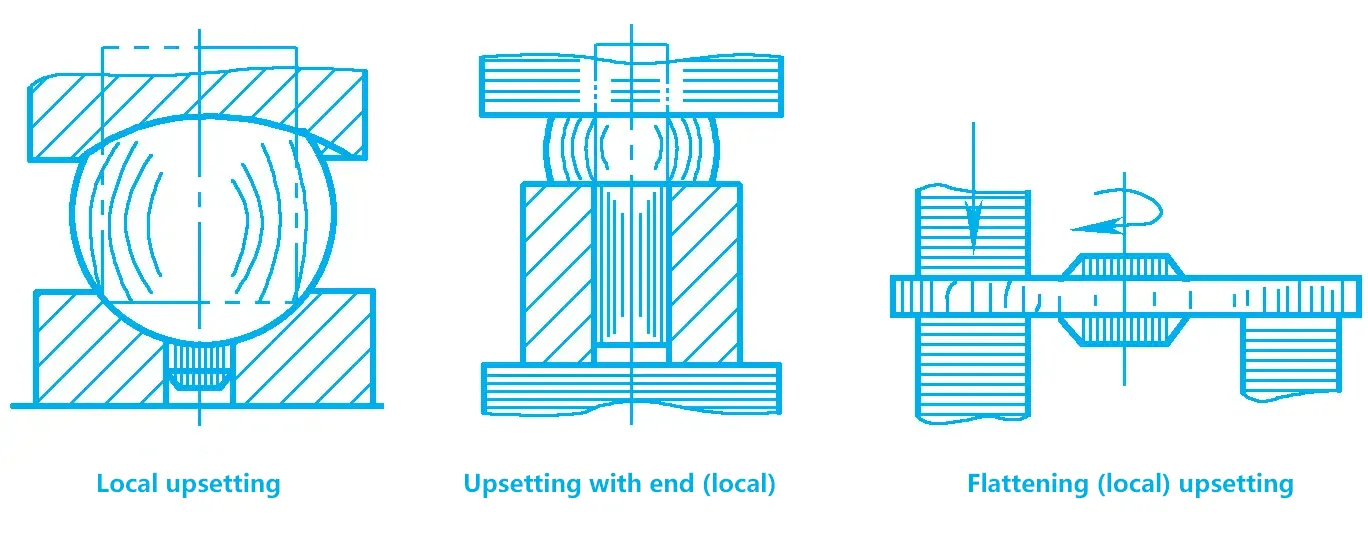

| Denerwujące | Denerwujące | Proces zmniejszania wysokości i zwiększania powierzchni przekroju poprzecznego kęsa |  | 1. Stosunek pierwotnej wysokości do średnicy kęsa powinien wynosić ≤2,5, w przeciwnym razie będzie się on wyginał podczas spęczania. 2. Nagrzewanie części spęczającej powinno być równomierne. 3. Powierzchnia spęczania powinna być prostopadła do osi. 4. Kęs powinien być stale obracany podczas kucia, aby zapewnić równomierne odkształcenie. | 1. Kucie elementów o małej wysokości i dużym przekroju poprzecznym, takich jak koła zębate, tarcze, wirniki itp. 2. Jako proces przygotowawczy przed wykrawaniem. 3. Zwiększenie współczynnika kucia dla późniejszego wyciągania. |

| Lokalne zdenerwowanie. | Proces spęczania części kęsa. |  | |||

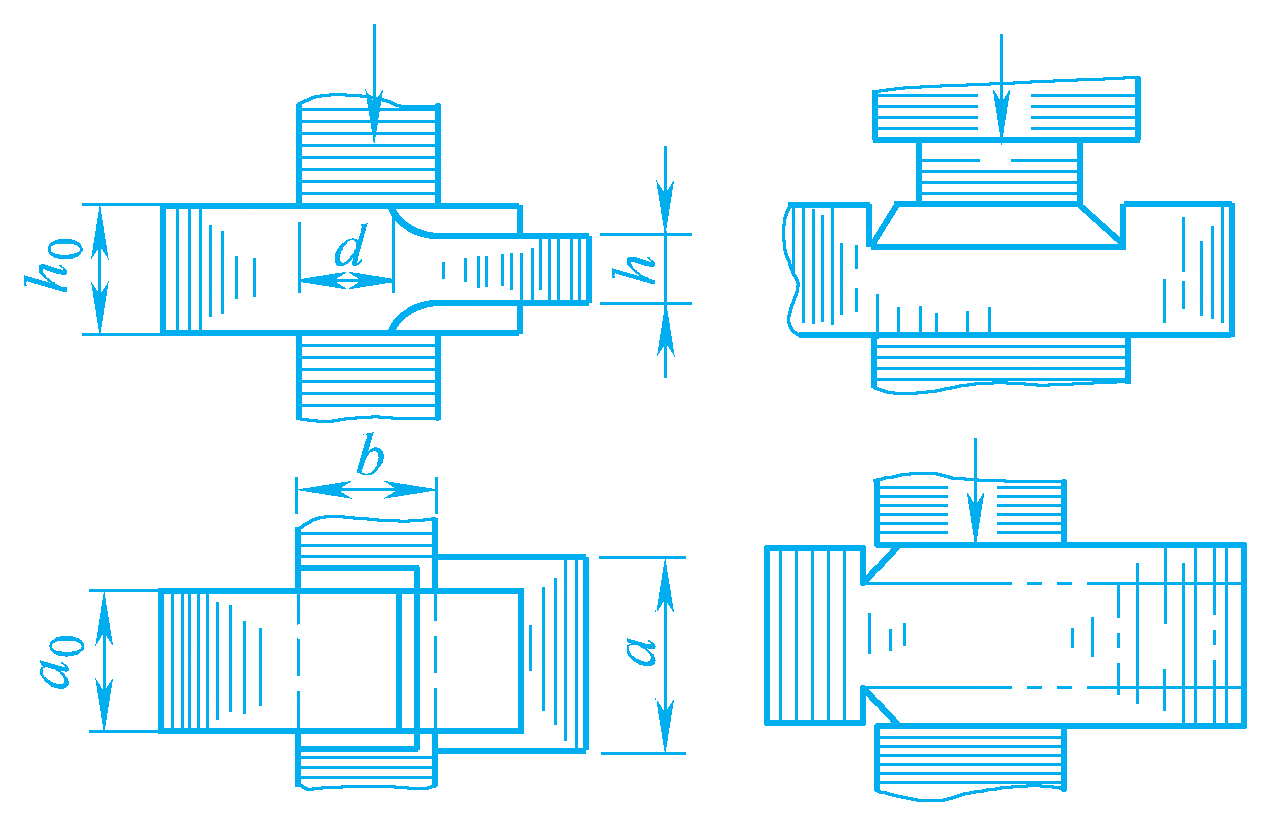

| Rysowanie. | Rysowanie. | Proces zmniejszania powierzchni przekroju poprzecznego kęsa i zwiększania jego długości. |  | 1. Powierzchnia rysowania l=(0.4~0.8)b. 2. Kęs powinien być stale obracany (za każdym razem o 90°) podczas wyciągania. | 1. Kucie elementów o małym przekroju poprzecznym i dużej długości, takich jak wały, pręty, wały korbowe itp. 2. Kucie części wydrążonych, takich jak lufy dział, wały główne turbin, pierścienie i tuleje. 3. Naprzemiennie ze spęcznianiem w celu uzyskania większego współczynnika kucia. |

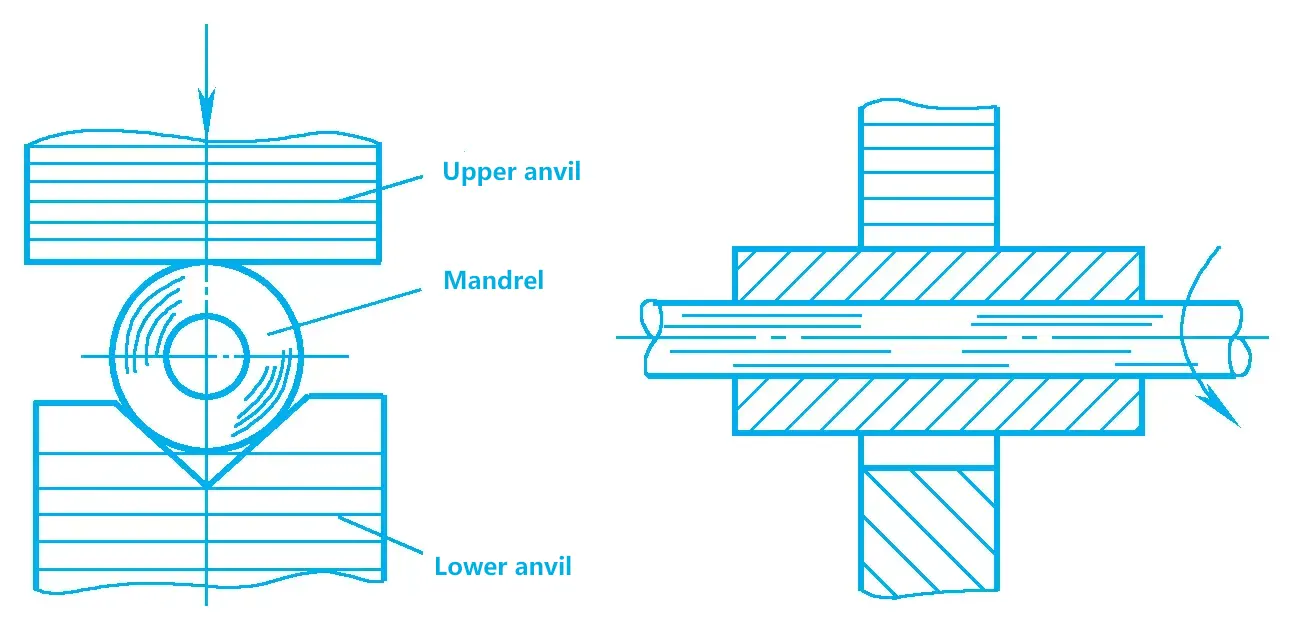

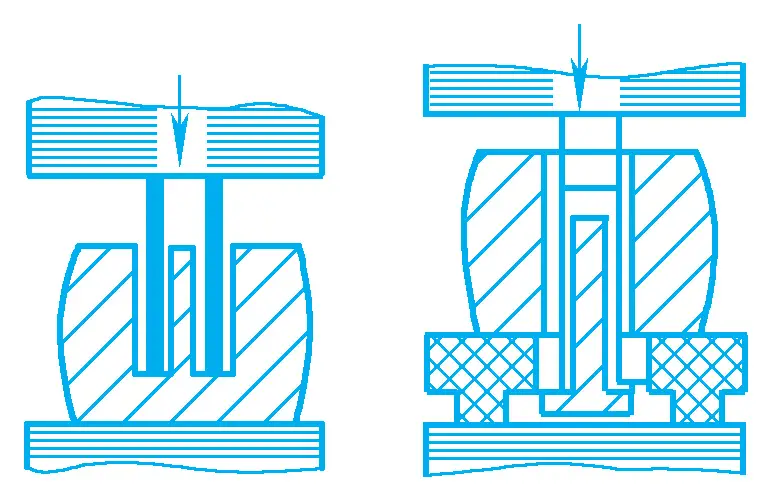

| Wyciąganie za pomocą trzpienia. | Proces zmniejszania grubości ścianki i średnicy zewnętrznej wydrążonego kęsa oraz zwiększania jego długości. |  | |||

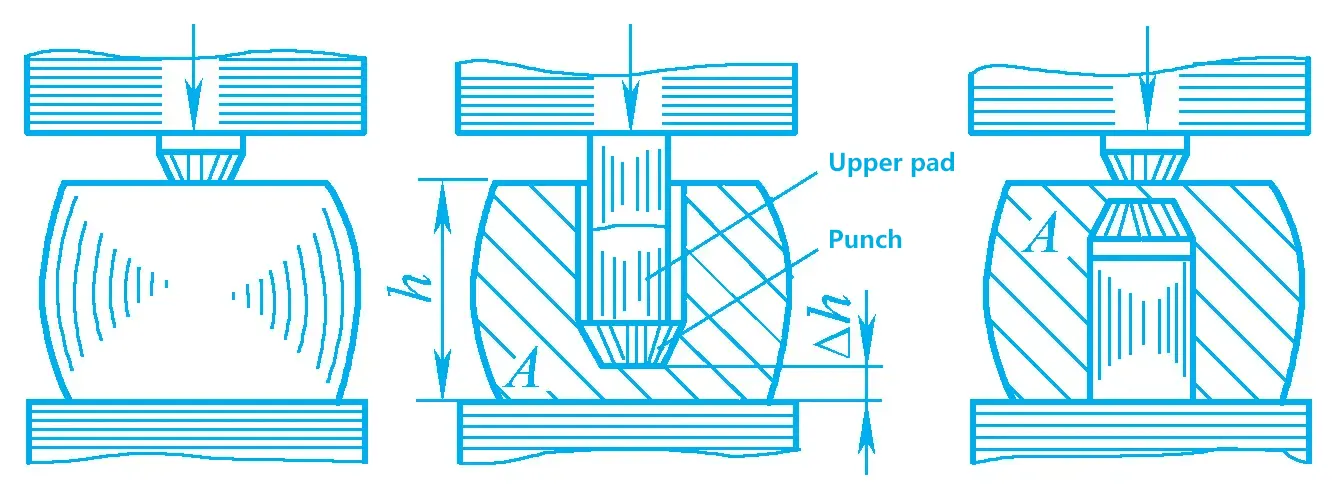

| Uderzenie. | Uderzenie solidnym ciosem. | Przebijanie otworów lub ślepe otwory w kęsie. |  | 1. Powierzchnię przeznaczoną do wykrawania należy najpierw spłaszczyć. 2. Δh = (15% do 20%) h, dla dużych otworów Δh ≥ 100 do 160 mm 3. W przypadku otworów o średnicy d<450 mm należy użyć stempla pełnego; w przypadku otworów o średnicy d≥450 mm należy użyć stempla wydrążonego. 4. Otwory o średnicy d<25 mm nie są wykrawane. | 1. Kucie części wydrążonych, takich jak półfabrykaty kół zębatych, pierścienie i tuleje. 2. W przypadku dużych elementów o wysokich wymaganiach jakościowych, takich jak wały dużych turbin parowych, do usunięcia lżejszej części środkowej można użyć wydrążonego stempla. |

| Uderzenie pustym ciosem. |  | ||||

| Wykrawanie blach. |  | ||||

| Rozwiercanie | Rozwiercanie na trzpieniu | Proces polegający na użyciu trzpienia zamiast dolnego kowadła w celu zmniejszenia grubości ścianki wydrążonego półwyrobu i zwiększenia jego średnicy wewnętrznej i zewnętrznej. |  | Podczas rozwiercania na trzpieniu, średnica trzpienia d' ≥ 0,35L (L to długość otworu). a trzpień musi być gładki | Duży pierścień |

Narzędzia stosowane w kuciu swobodnym są proste, bardzo wszechstronne, mają krótki cykl przygotowania produkcji i są bardzo elastyczne, dzięki czemu są szeroko stosowane, szczególnie odpowiednie do produkcji odkuwek jednoczęściowych i małoseryjnych.

W przypadku dużych elementów, które przenoszą duże obciążenia i mają wysokie wymagania mechaniczne (takie jak duże korbowody, wały główne turbin, wielorzędowe wały korbowe itp.), ich półfabrykaty są uzyskiwane przez swobodne kucie. Dlatego też kucie swobodne zajmuje ważną pozycję w produkcji ciężkich maszyn.

Jednak swobodne kucie wymaga od operatorów wysokich umiejętności technicznych, ma niską produktywność, wysoką pracochłonność, a odkuwki mają proste kształty, niską precyzję i duże naddatki na obróbkę.

Kucie swobodne obejmuje głównie kucie ręczne i maszynowe. Obecnie kucie bez użycia maszyn jest wykorzystywane głównie w produkcji. Zgodnie z charakterem siły wywieranej przez sprzęt kuźniczy na półfabrykat, kucie bez użycia maszyn dzieli się na kucie bez użycia młotka i kucie bez użycia prasy.

Kucie bez użycia młotka wykorzystuje siłę uderzenia do spowodowania odkształcenia plastycznego metalu i jest stosowane do małych i średnich odkuwek; kucie bez użycia prasy wykorzystuje ciśnienie do spowodowania odkształcenia plastycznego metalu i jest stosowane do dużych odkuwek.

II. Kucie matrycowe

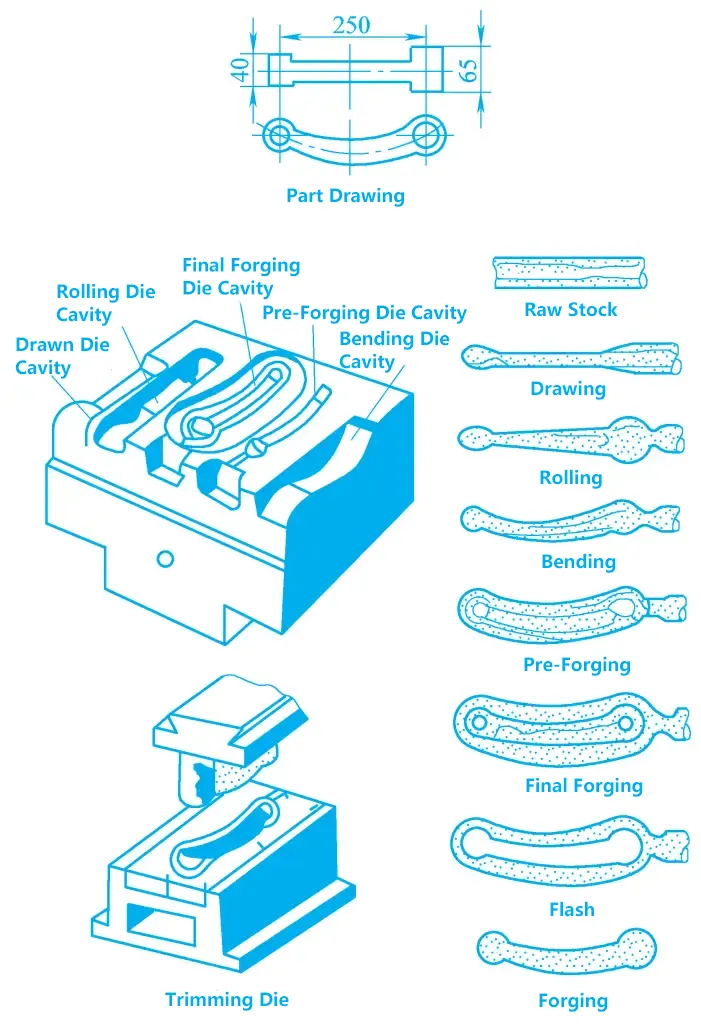

Kucie matrycowe (określane jako kucie matrycowe) to metoda kucia, która wykorzystuje matrycę do kucia, aby zmusić rozgrzany metalowy półwyrób do wciśnięcia we wnękę matrycy, powodując odkształcenie plastyczne i wypełnienie wnęki matrycy, uzyskując w ten sposób odkuwkę, która jest zgodna z kształtem i rozmiarem wnęki matrycy. Rysunek 1 przedstawia proces kucia matrycowego wygiętego korbowodu.

W porównaniu z kuciem swobodnym, kucie matrycowe ma następujące zalety:

- Może kuć odkuwki o bardziej złożonych kształtach, a linie przepływu metalu w odkuwkach są bardziej jednolite i ciągłe, poprawiając w ten sposób właściwości mechaniczne i żywotność części.

- Kształt i rozmiar odkuwek matrycowych jest bardziej dokładny (bliższy kształtowi i rozmiarowi części), przy czym chropowatość powierzchni jest mniejsza, a naddatek na obróbkę jest mniejszy, co pozwala zaoszczędzić materiały metalowe i czas obróbki.

- Operacje kucia matrycowego są prostsze, wydajność jest wyższa, wymagania techniczne dla operatorów są niższe, intensywność pracy jest również niższa i łatwiej jest osiągnąć mechanizację i automatyzację.

W porównaniu z kuciem swobodnym, głównymi wadami kucia matrycowego są: struktura matrycy kuźniczej jest bardziej złożona, cykl produkcyjny jest długi, a koszt wysoki; sprzęt używany do kucia matrycowego ma duży tonaż i wysokie koszty; odkuwki nie mogą być zbyt duże, zwykle ważą mniej niż 150 kg, a elastyczność procesu nie jest tak dobra jak kucie swobodne (zestaw matryc może przetwarzać tylko jeden rodzaj odkuwki), więc kucie matrycowe nadaje się do produkcji seryjnej i masowej małych i średnich odkuwek.

Kucie matrycowe jest szeroko stosowane w przemyśle obronnym i produkcji maszyn, takich jak samoloty, czołgi, samochody, ciągniki, łożyska itp. Wraz z rozwojem przemysłu wytwórczego rośnie udział odkuwek matrycowych w odkuwkach.

W zależności od używanego sprzętu, kucie matrycowe dzieli się głównie na kucie młotkowe i kucie matrycowe. Kucie matrycowe wykorzystuje siłę uderzenia, podczas gdy kucie matrycowe wykorzystuje ciśnienie statyczne. Zasadniczo obie metody wymuszają formowanie półfabrykatu w gnieździe matrycy poprzez odkształcenie plastyczne.

III. Upset Forging

Kucie matrycowe to metoda kucia, która wykorzystuje ruchome matryce na sprzęcie do kucia swobodnego do produkcji odkuwek matrycowych. Jest to metoda kucia pomiędzy kuciem swobodnym a kuciem matrycowym. Kucie matrycowe zazwyczaj wykorzystuje kucie swobodne do wykonania półfabrykatu, a następnie formuje go w matrycy matrycowej. Matryca nie jest mocowana na głowicy młota lub podstawie kowadła, ale jest umieszczana na dolnym kowadle do kucia w razie potrzeby.

W porównaniu z kuciem swobodnym, kucie spęczane ma zalety wysokiej produktywności, wysokiej dokładności wymiarowej odkuwek, małej chropowatości powierzchni, mniejszego nadmiaru materiału, oszczędności metalu i redukcji kosztów.

W porównaniu z kuciem matrycowym, kucie matrycowe ma zalety prostej produkcji matryc, braku konieczności stosowania drogiego sprzętu do kucia matrycowego, niskich kosztów i wygodnego użytkowania. Jednak dokładność wymiarowa i produktywność odkuwek matrycowych nie jest tak wysoka jak w przypadku odkuwek matrycowych, pracochłonność jest wysoka, a żywotność matrycy jest krótka. Dlatego też kucie matrycowe nadaje się do produkcji małych i średnich partii i jest szeroko stosowane w małych i średnich fabrykach, w których brakuje sprzętu do kucia matrycowego.

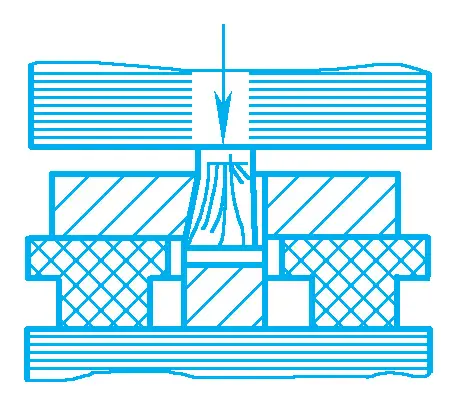

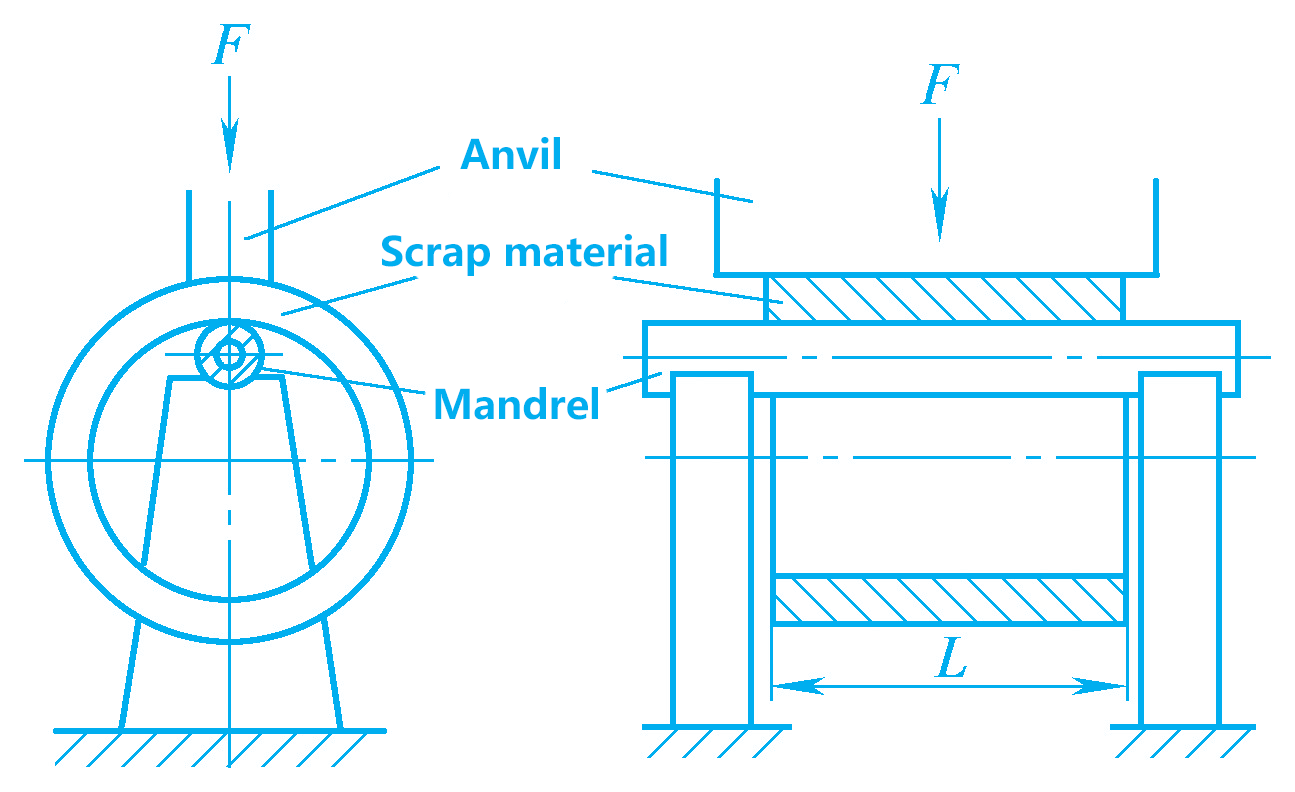

IV. Tłoczenie blach

Tłoczenie blachy jest procesem formowania, który wykorzystuje matrycę do spowodowania oddzielenia lub odkształcenia blachy, uzyskując w ten sposób pożądane części lub półfabrykaty. Tłoczenie blach Zazwyczaj wykorzystuje stosunkowo cienkie blachy jako półfabrykaty i jest wykonywany w temperaturze pokojowej, dlatego jest również nazywany tłoczeniem na zimno.

W porównaniu z odlewaniem, kuciem i obróbką skrawaniem, tłoczenie blach ma następujące cechy:

- Przetwarzany może być szeroki zakres materiałów. Można przetwarzać stal niskowęglową, stal stopową o wysokiej plastyczności, miedź i stopy miedzi, aluminium i stopy aluminium, magnez i stopy magnezu, a także materiały niemetaliczne, takie jak płyta azbestowa, twarda guma, tektura izolacyjna i płyta pilśniowa.

- Prosta obsługa, wysoka wydajność i łatwa automatyzacja. Pojedyncze uderzenie prasy może wyprodukować część. Wydajność dużych tłoczonych części (takich jak karoserie samochodowe) może osiągnąć kilka sztuk na minutę, a wydajność szybkiego tłoczenia małych części może osiągnąć tysiące sztuk na minutę.

- Produkt jest lekki, ma wysoką wytrzymałość i dobrą sztywność.

- Stopień wykorzystania materiału jest stosunkowo wysoki i wynosi od 70% do 85%. Części tłoczone zwykle nie wymagają dalszej obróbki, co pozwala zaoszczędzić zużycie energii i obniżyć koszty produkcji w produkcji masowej.

- Jakość produktu jest stabilna, z wysoką precyzją, zmniejszoną chropowatością powierzchni i dobrą wymiennością.

Głównymi wadami tłoczenia blach są: brak możliwości obróbki metali o niskiej plastyczności oraz złożona i kosztowna produkcja form. Dlatego tłoczenie blach jest szeroko stosowane w produkcji seryjnej i masowej i jest jedną z ważnych metod przetwarzania w produkcji mechanicznej. Części tłoczone zajmują znaczną część w branżach takich jak lotnictwo, samochody, traktory, silniki, urządzenia elektryczne, instrumenty i artykuły codziennego użytku.

Typowy sprzęt do tłoczenia blach obejmuje ścinanie maszyny i prasy. Nożyce są używane do cięcia blachy na paski o określonej szerokości do tłoczenia. Prasy są głównym sprzętem do tłoczenia.

Typowe surowce do tłoczenia blach obejmują stal niskowęglową, stal niskostopową o dobrej plastyczności oraz metale nieżelazne (miedź, aluminium, magnez) i ich stopy.

Wraz z rozwojem nauki i technologii, w ostatnich latach pojawiło się wiele nowych technologii i procesów w produkcji obróbki ciśnieniowej, takich jak wytłaczanie, walcowanie, Kucie precyzyjne, kucie obrotowe i kucie proszkowe części. Te postępy sprawiają, że kształt kutych części jest bliższy kształtowi części, nie tylko osiągając cel braku lub mniejszego cięcia, ale także poprawiając właściwości mechaniczne i wydajnościowe części.