1. Pęknięcie

(1) Pęknięcia spowodowane nadpaleniem na powierzchni Pęknięcia te są głównie rozmieszczone na krawędziach narożnych odkuwek korbowodów, zwłaszcza w obszarach poddanych naprężeniom rozciągającym podczas kucia. Charakteryzują się tym, że pęknięcia są krótkie i grube, nieregularnie gęsto rozmieszczone na powierzchni odkuwki i rozciągają się do wewnątrz wzdłuż granic ziaren; wnętrze pęknięć jest wypełnione tlenkami, silnym odwęgleniem po obu stronach, grubymi ziarnami i obecnością struktury Widmanstättena.

(2) Pęknięcia spowodowane zbyt niską temperaturą podczas końcowego kucia lub wymiarowania Pęknięcia te są najczęściej rozmieszczone w obszarach kucia, które są poddawane naprężeniom rozciągającym podczas kucia matrycowego lub na granicach przepływu metalu. Charakteryzują się tym, że są głębokie, długie i stosunkowo gęste.

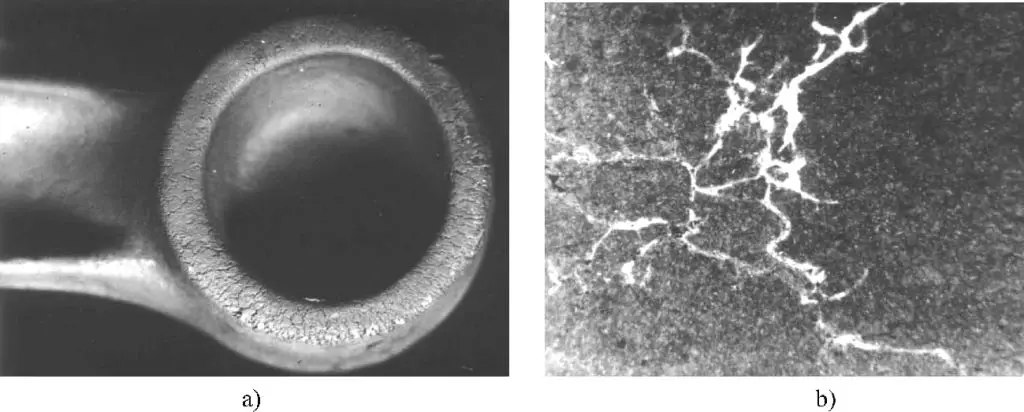

(3) Pękanie (patrz rysunek 6-32) Cechą charakterystyczną jest to, że pęknięcia są stosunkowo płytkie i rozłożone na powierzchni odkuwki. Główne przyczyny ich powstawania są następujące:

a) Pęknięcie na małym końcu korbowodu b) Miedź w stali

1) Segregacja miedzi i cyny w surowcu lub nadmierna zawartość miedzi i cyny. Ponieważ miedź i cyna mają niską temperaturę topnienia, topią się podczas nagrzewania, powodując miejscowe zmniejszenie plastyczności i powstawanie pęknięć.

2) Nadmierna zawartość siarki w paliwie, zwłaszcza w przypadku stosowania gazu lub gazu ziemnego jako paliwa, z powodu niepełnego odsiarczania, siarka przenika do warstwy powierzchniowej kęsa wzdłuż granic ziaren podczas ogrzewania, tworząc wtrącenia siarczkowe na granicach ziaren, osłabiając połączenie między ziarnami, prowadząc do pękania podczas kucia matrycowego.

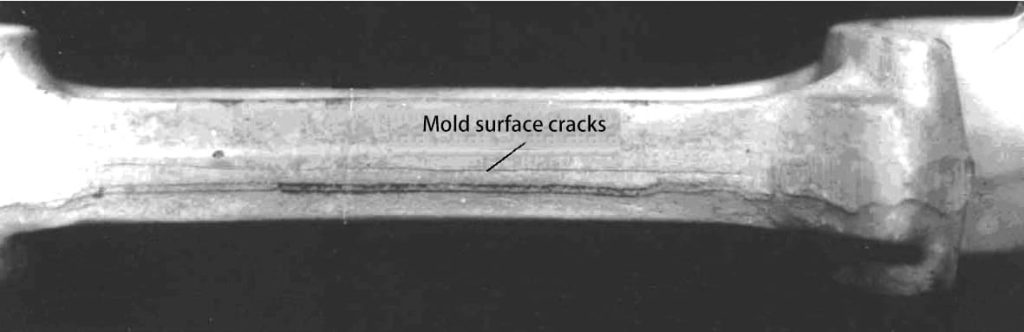

(4) Pęknięcia wzdłużne wzdłuż linii podziału (patrz Rysunek 6-33) Pęknięcia te są spowodowane wtrąceniami niemetalicznymi. Ze względu na zanieczyszczenia niemetaliczne, takie jak siarka i fosfor w stali, a także wady, takie jak skurcz i porowatość, które nie zostały zespawane podczas produkcji kęsów lub kucia, są one wyciskane do wypływki podczas kucia matrycowego, a pęknięcia pojawiają się na linii podziału podczas przycinania.

1) Kęsy z poważnymi wadami, wady są wyciskane do wypraski, pojawiając się jako pęknięcia wzdłuż ciętej powierzchni wypraski, lub odkuwka jest dzielona na dwie połowy wzdłuż linii podziału matrycy kuźniczej (patrz rysunek 6-34). Ze względu na obecność skurczu lub porowatości we wlewku stalowym, który jest wydłużany podczas ciągnienia lub kucia walcowego, krawędzie skurczu lub porowatości wyciśnięte podczas kucia matrycowego są wciskane w wypływkę, a wady te ujawniają się po przycięciu wypływki.

a) Wady kęsów b) Wady wyciśnięte do lampy błyskowej

2) Przyczyną powstawania pęknięć podczas procesu kucia jest różna chropowatość powierzchni górnego i dolnego mostka rowka wypływki, co powoduje różny opór, gdy metal wpływa do rowka wypływki, co skutkuje łatwym generowaniem naprężeń ścinających na powierzchni podziału,

powodując rozwarstwienie i pękanie powierzchni podziału.

3) Poważna niewspółosiowość podczas kucia matrycowego, powodująca rozerwanie powierzchni podziału podczas procesu przycinania (patrz Rysunek 6-35).

Powierzchnia rozdzielająca jest rozdarta podczas procesu

2. Skala wykuta w odkuwce

Oprócz zmiany przekroju poprzecznego i wymiarów długości kęsa oraz rozprowadzania metalu, etap spęczania w kuciu matrycowym młotkowym służy również do usuwania zgorzeliny. Jeśli etap spęczania nie zostanie przeprowadzony zgodnie z wymaganiami procesu, a zgorzelina nie zostanie całkowicie usunięta, zostanie ona wciśnięta w odkuwkę podczas kucia końcowego. Po odpadnięciu zgorzeliny z odkuwki, na powierzchni powstają wżery, pozostawiając czarną zgorzelinę na obrabianej powierzchni. Ślady pozostałe po wytrawieniu i usunięciu zgorzeliny z odkuwki mogą mieć nawet 3 mm głębokości.

Jeśli wada ta przekroczy naddatek na obróbkę, może spowodować konieczność złomowania odkuwki. Dlatego ważne jest, aby ostrożnie usunąć zgorzelinę, aby uniknąć wystąpienia tej wady.

Główne przyczyny tej wady jakościowej są następujące:

1) Wady kucia takich jak wgniecenia spowodowane nieoczyszczoną zgorzeliną tlenkową w rowkach matrycy podczas kucia. Szczególnie na przednich i tylnych końcach rowków matrycy, niewielkie zaniedbanie może prowadzić do martwych kątów podczas wydmuchiwania.

2) Silne utlenianie podczas podgrzewania kęsów, gdzie zgorzelina tlenkowa nie może zostać całkowicie usunięta podczas kucia wstępnego, powodując wgniecenia na odkuwce z powodu przyklejenia się części zgorzeliny tlenkowej do kęsa. Aby zasadniczo rozwiązać ten problem, konieczne jest ścisłe kontrolowanie jakości ogrzewania. Jeśli zgorzelina tlenkowa zostanie wykuwana na odkuwce, utworzy wgłębienia i wgłębienia na powierzchni lub zmniejszy rozmiar przekroju roboczego części.

3) Przeskakiwanie matrycy podczas procesu kucia, powodujące wtórne wprowadzenie zgorzeliny tlenkowej do końcowej matrycy kuźniczej i skutkujące wgnieceniami na odkuwce. W związku z tym konieczne jest oczyszczenie zgorzeliny tlenkowej z rowków matrycy po przeskoczeniu matrycy przed kontynuowaniem kucia.

4) Tworzenie się żużla na dnie pieca, gdzie zgorzelina tlenkowa silnie przylega do metalu, uniemożliwiając jego strząśnięcie podczas kucia matrycowego i nie dając się oczyścić podczas trawienia. Nawet jeśli ten rodzaj zgorzeliny tlenkowej można usunąć z odkuwki, wymiary odkuwki często się zmniejszają.

3. Wgniecenie

Cechą charakterystyczną tego typu złomu są uszkodzenia mechaniczne. Uszkodzenia mechaniczne powstają, gdy odkuwka jest usuwana z rowków matrycy kuźniczej lub podczas przenoszenia gorących odkuwek; lub podczas przycinania, gdy niepowiązane przedmioty (takie jak perforowane cienkie arkusze) spadają na matrycę przycinającą, powodując mechaniczne uszkodzenie odkuwki. Jeśli głębokość przekracza naddatek na obróbkę, odkuwka jest złomowana.

4. Uszkodzona odkuwka

Odkuwka zostaje uszkodzona w wyniku uderzenia, zanim zostanie bezpiecznie umieszczona w dolnym rowku matrycy lub podczas przemieszczania się w rowku matrycy. Przyczyny tego typu złomu są następujące:

1) Operator nie umieścił prawidłowo półfabrykatu w końcowej matrycy kuźniczej lub na matrycy przycinającej, lub odkuwka została uderzona, gdy wyskoczyła z rowka matrycy.

2) Młot kuźniczy ma nakładające się zjawiska uderzeniowe, tj. jednokrotne naciśnięcie pedału powoduje wielokrotne uderzenie młota, a obróbka jest również przeprowadzana na wadliwych matrycach kuźniczych i matrycach przycinających.

3) Podczas przycinania, jeśli odkuwka nie zostanie umieszczona wewnątrz matrycy, spowoduje to również jej uszkodzenie. Uszkodzenie odkuwki jest głównie spowodowane nieostrożnością operatora, a jedynym sposobem na uniknięcie uszkodzenia odkuwki jest ostrożna obsługa.

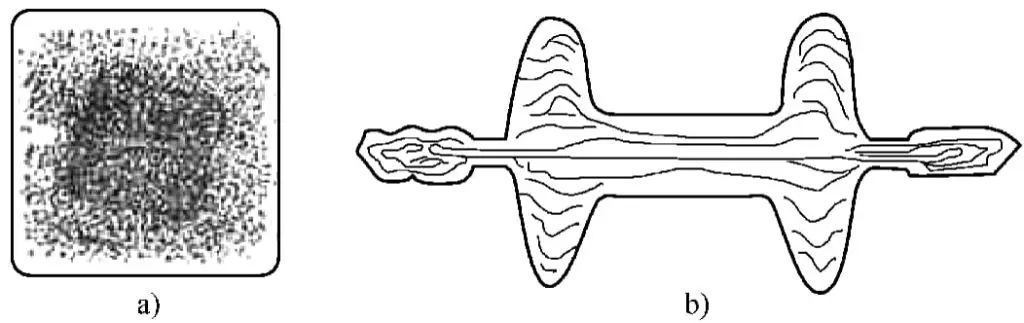

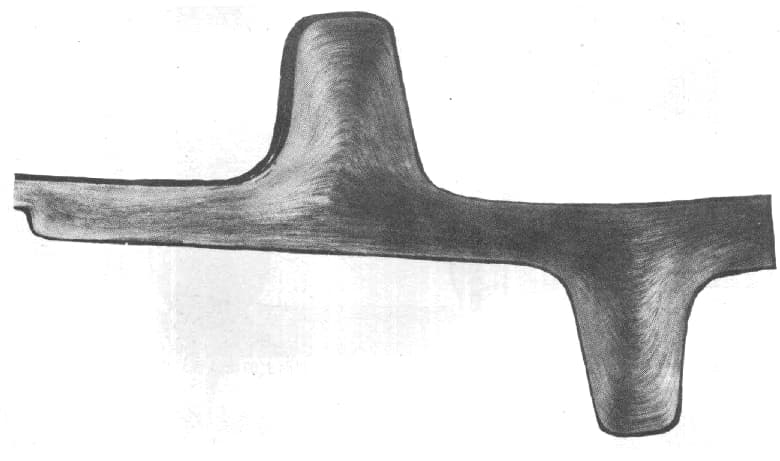

5. Nieprawidłowy streamline

Zwykle rozkład linii strumienia odkuwki jest zgodny z kształtem odkuwki, jak pokazano na rysunku 6-36.

Jeśli jednak rowek matrycy do kucia wstępnego jest zaprojektowany w sposób nierozsądny, pracownik działa nieprawidłowo lub z powodu zużycia matrycy, niewłaściwych metod spęczania kęsów lub niewłaściwego umieszczenia kęsów w rowku matrycy, może to spowodować nierównomierny przepływ metalu, potencjalnie skutkujący nieuporządkowanymi i turbulentnymi liniami strumieni.

Nieuporządkowane linie opływu mogą prowadzić do różnego stopnia spadku różnych wskaźników wydajności mechanicznej. Dlatego w przypadku ważnych odkuwek istnieją wymagania dotyczące rozkładu linii śrubowych.

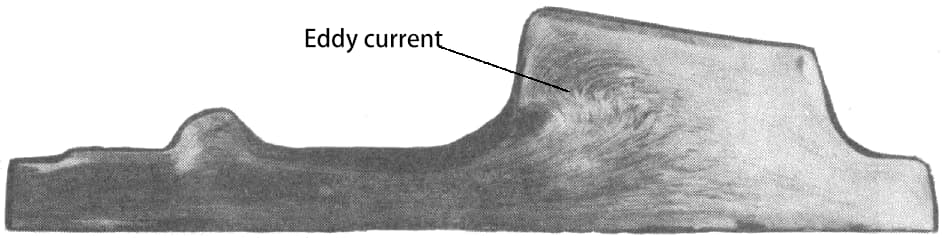

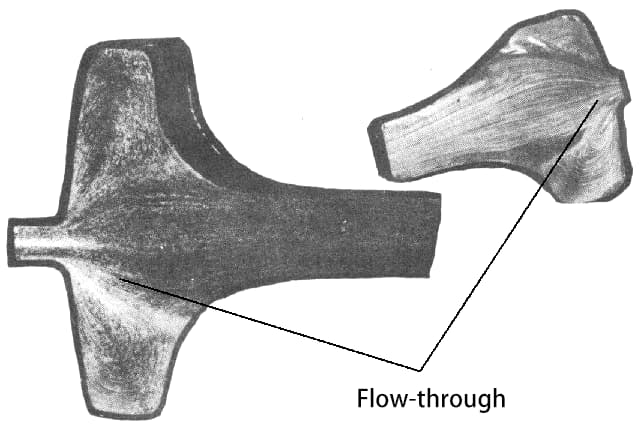

Wady związane z prądami wirowymi, przepływem przelotowym i penetracją żeber są spowodowane tymi samymi przyczynami, co składanie, wszystkie z powodu nieracjonalnego rozmieszczenia metalu na przekroju kęsa lub objętości kęsa znacznie przekraczającej odkuwkę, powodując poważny nierównomierny przepływ metalu podczas wypełniania rowka matrycy. Patrząc na kształty odkuwek, które są podatne na te trzy wady, większość z nich występuje w odkuwkach o przekrojach w kształcie litery "L", "Π" lub "T".

Chociaż te trzy wady są spowodowane nierównomiernym przepływem metalu, stopień nierówności jest różny, co prowadzi do różnych konsekwencji; lżejsze przypadki tworzą prądy wirowe (patrz rysunek 6-37), cięższe przypadki tworzą przepływ przelotowy (patrz rysunek 6-38), a najcięższe przypadki powodują pęknięcia penetracyjne żeber.

Prądy wirowe i przepływowe często towarzyszą zjawiskom gruboziarnistym, co wynika z silnej tendencji płynącego metalu do agregacji i rekrystalizacji. Wyniki eksperymentów pokazują, że prądy wirowe i przepływy przelotowe mają niewielki wpływ na wytrzymałość części, ale mają znaczący wpływ na plastyczność i najpoważniejszy wpływ na wytrzymałość zmęczeniową i odporność na korozję.

6. Odkształcenie przy kuciu

Deformacja odnosi się do odchylenia linii środkowej i płaszczyzny odkuwki od prawidłowego kształtu na schemacie odkuwki. Wada ta może wystąpić podczas kucia matrycowego, wykrawania, transportu lub obróbki cieplnej. Odkształcenia powstałe w tych przypadkach można usunąć za pomocą metod korekcji. Istnieją procesy korekcji w kolejnych procesach kucia, takie jak korekcja w matrycy kuźniczej, na matrycy kuźniczej. prasa hydraulicznaprzez wytłaczanie lub ręcznie.

(1) Odkształcenie spowodowane rozformowaniem można zilustrować porównując je do procesu usuwania odlewu z formy. Rozformowanie odlewu można osiągnąć poprzez zniszczenie formy piaskowej, podczas gdy rozformowanie odkuwki musi być wykonane podobnie do tego, jak drewniany wzór jest usuwany z formy piaskowej podczas odlewania, poprzez wyciągnięcie odkuwki z wnęki formy.

Dlatego, aby ułatwić rozformowywanie odkuwek, konieczne jest zastosowanie zasady "wymiaru usuwania piasku" - stożka do usuwania piasku, do wszystkich ścian formy, które są prostopadłe do kierunku nacisku kucia, tworząc pewien kąt nachylenia, znany jako kąt ciągu kucia (zwykle między 5° a 12°).

W przeciwnym razie miękki kuty element, wciśnięty do gniazda formy, może być wyciągnięty siłą tylko za pomocą szczypiec, co zdeformowałoby już wykuty element.

Niektóre matryce do kucia są źle zaprojektowane, co wymaga użycia ostrego narzędzia do podważania kutych elementów, nieuchronnie powodując deformację. Lepszym podejściem jest zwrócenie uwagi na stożek matrycy i zminimalizowanie głębokości wnęki formy (pionowej przestrzeni powyżej i poniżej powierzchni podziału) w stosunku do jej szerokości, a najlepiej mniejszej niż jej długość, aby umożliwić kutemu elementowi automatyczne wyskoczenie lub usunięcie przy minimalnym wysiłku.

(2) Odkształcenie spowodowane wykrawaniem lub przycinaniem Z powodu niedokładnych stempli przycinających lub złej konstrukcji matrycy, złożone profile przycinające o cienkich przekrojach mogą się wypaczać, a długie odkuwki często ulegają wygięciu z powodu deformacji przycinania.

(3) Odkształcenia spowodowane chłodzeniem po kuciu lub obróbką cieplną Nierównomierne chłodzenie po kuciu lub niewłaściwe metody ogrzewania i chłodzenia podczas obróbki cieplnej mogą powodować odkształcenia. Typowe odkształcenia obejmują zginanie odkuwek o długich osiach, które można skorygować poprzez prostowanie.

W przypadku odkuwek ze stali średnio- i niskowęglowej oraz niskostopowej stali konstrukcyjnej, jeśli zgięcie jest mniejsze niż 10 mm, można je skorygować na zimno; duże odkształcenia w kutej stali lub różnych stopowych stalach narzędziowych, odkuwki ze stali konstrukcyjnej ze stopu średniowęglowego powinny być korygowane na gorąco lub wyżarzane po prostowaniu w celu zmniejszenia naprężeń.