Amper (natężenie prądu)

Amper - jednostka miary przepływu elektronów (ilość elektronów przepływających na sekundę) w obwodzie.

W przypadku materiału o określonej grubości, wraz ze wzrostem prądu cięcia, prędkość cięcia musi odpowiednio wzrosnąć.

W przypadku materiału o określonej grubości, jeśli prąd cięcia zostanie zwiększony, tworzenie się żużla zmniejszy się.

W przypadku materiału o określonej grubości, wybór niższego prądu cięcia zwykle skutkuje lepszą jakością powierzchni cięcia i jakością górnej krawędzi.

W normalnych warunkach żywotność materiałów eksploatacyjnych przy niższych prądach jest wyższa niż przy wyższych prądach, co jest szczególnie widoczne podczas cięcia tlenem.

Możliwości cięcia plazmowego

Wszystkie cięcie plazmowe urządzenia określają maksymalną grubość cięcia i maksymalną grubość przebijania.

| HD3070 100 AMP | Stal miękka | 1/2″ | 1/2″ |

| Stal nierdzewna | 1/2″ | 1/2″ | |

| Aluminium | 1/2″ | 1/2″ | |

| HD4070 200 AMP | Stal miękka | 3/4 "(drobny), 1" (ogólny) | 1″ |

| Stal nierdzewna | 3/4 "Ogólne | 1″ | |

| Aluminium | 3/4 "Ogólne | 1″ | |

| MAKS. 200 200 A | Stal miękka | 2″ | 1″ |

| Stal nierdzewna | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT 2000 200 AMP | Stal miękka | 2″ | 1″ |

| Stal nierdzewna | 2″ | 7/8″ | |

| Aluminium | 2″ | 7/8″ | |

| HT4001 400 AMP | Stal miękka (O2) | 11/4″ | 1″ |

| Stal miękka (N2) | 3″ | 1″ | |

| Stal nierdzewna | 3″ | 1″ | |

| Aluminium | 3″ | 1″ | |

| HT4400 400 AMP | Stal miękka | 2″ | 1 1/4″ |

| Stal nierdzewna | 2″ | 1″ | |

| Aluminium | 2″ | 1″ |

Gaz: Czystość

Czystość gazu używanego w urządzeniach plazmowych, jako podstawowy warunek użytkowania, musi spełniać wymagania wymienione w poniższej tabeli. W przeciwnym razie może dojść do obniżenia jakości cięcia, drastycznego skrócenia żywotności elementów eksploatacyjnych i nieprawidłowego działania urządzenia plazmowego.

- Tlen, azot i argon-wodór (H35): Czystość ≥ 99,995%

- Powietrze: Czyste, suche, bezolejowe

- Metan: Czystość ≥ 93%

Gaz: Przepływ

Ciśnienie zasilania

Aby zapewnić prawidłowe działanie urządzenia plazmowego, ustalono ścisłe wymagania dotyczące ciśnienia wlotowego/natężenia przepływu w skrzynce sterowania gazem. Zdecydowanie zaleca się stosowanie wysoce niezawodnego regulatora ciśnienia, zainstalowanego w pobliżu wejścia do skrzynki sterowania gazem.

Wybierz wysokiej jakości (dwustopniowy) regulator ciśnienia i zapoznaj się z instrukcją obsługi urządzenia do cięcia łukiem plazmowym, aby uzyskać parametry ciśnienia znamionowego i natężenia przepływu.

Operatorzy powinni często monitorować, aby szybko zrozumieć, czy ciśnienie i przepływ mogą spełnić wymagania.

Wybór gazu

Czynniki do rozważenia

Typ materiału do cięcia

- Stal miękka

- Stal nierdzewna

- Aluminium

- Inne

Pożądana jakość cięcia

Gazy: Gaz plazmowy

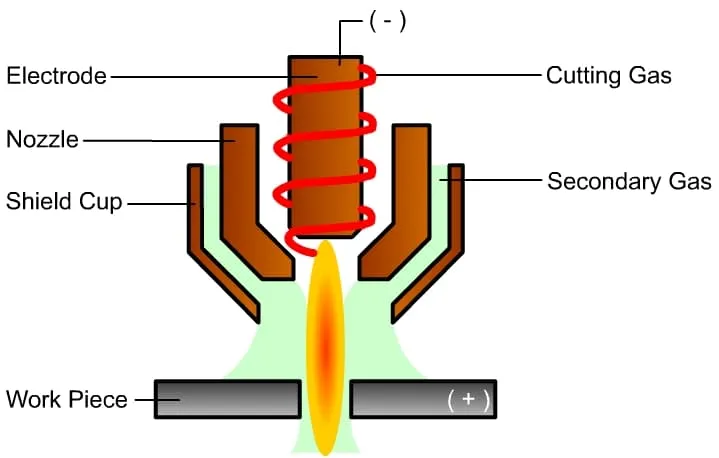

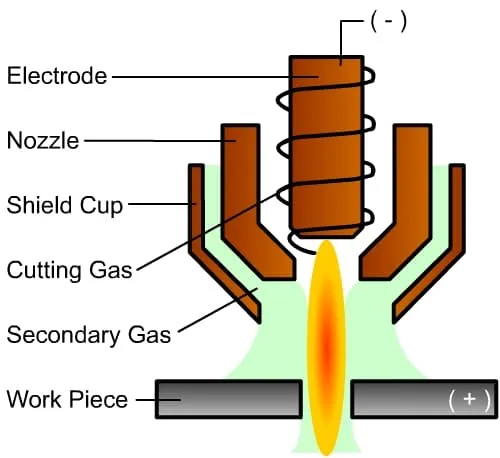

Gaz plazmowy, używany do cięcia materiałów, jest również znany jako gaz tnący. Jest to zjonizowany gaz wyrzucany z dyszy.

- Powietrze

- Tlen

- Azot

- Argon-wodór

Gaz plazmowy: Powietrze

Zalety

- Doskonała opłacalność (niski koszt).

- Łatwo dostępne.

- Zapewnia dobre wyniki podczas cięcia stali węglowej.

Wady

- Powoduje zmiany właściwości metalu na powierzchni cięcia (takich jak spawalność, ciągliwość i skrawalność w przypadku stali węglowej).

- Żywotność materiałów eksploatacyjnych jest akceptowalna, ale nie idealna.

- Zwiększona ilość żużlu, azotowanie powierzchni.

Gaz plazmowy: Azot

Zalety:

- Doskonałą jakość cięcia można osiągnąć podczas cięcia stopów aluminium i stali nierdzewnej, zwłaszcza przy użyciu strumień wody technologia cięcia.

- Żywotność części eksploatacyjnych jest doskonała.

Wady:

- Cięcie może powodować zmiany właściwości metalu na powierzchni, takie jak spawalność, ciągliwość i skrawalność (jak wykazano w przypadku stali węglowej).

- Podczas cięcia stali węglowej następuje wzrost ilości żużlu i azotowania powierzchniowego.

Gaz plazmowy: Argon-wodór

Zalety:

- Używany głównie do cięcie stali nierdzewnej o grubości 1/4″ lub większej.

- Zapewnia gładkie i jasne powierzchnie cięcia.

- Powszechnie stosowane do cięcia wysokoprądowego (prąd cięcia do 1000 A), grubość cięcia do 6″).

- Doskonała żywotność materiałów eksploatacyjnych.

- W przypadku cięcia stali nierdzewnej od 3/8″ do 2″, zastosowanie podwójnego cięcia gazowego poprawia jakość cięcia.

Wady:

- Wzrost kosztów operacyjnych spowodowany rosnącymi cenami gazu.

- Szorstka powierzchnia podczas cięcia stopów aluminium.

Gaz plazmowy: Tlen

Zalety:

- Optymalny wybór do cięcia stali niskowęglowej.

- Zwiększona prędkość cięcia.

- Wyjątkowa jakość ciętej powierzchni (czyste krawędzie, gładka powierzchnia, praktycznie brak żużlu).

Wady:

- Wzrost kosztów operacyjnych spowodowany wzrostem wydatków na gaz i materiały eksploatacyjne.

Gaz: Gaz osłonowy (ochronny)

Gaz osłonowy służy do odizolowania obszaru cięcia od atmosfery, dzięki czemu powierzchnia cięcia jest czystsza. Gaz ten bierze również udział w procesie cięcia plazmowego. Otacza on łuk plazmowy i dodatkowo ściska go w kierunku rdzenia, wspomagając chłodzenie dyszy tnącej.

Tworząc mikroklimat wokół ciętej powierzchni, izoluje ją od tlenu. Wybór rodzaju gazu osłonowego zależy od gazu plazmowego.

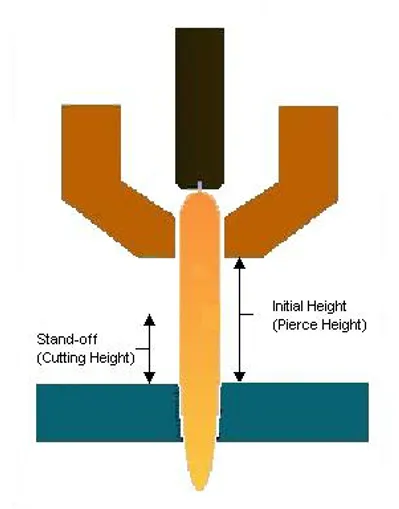

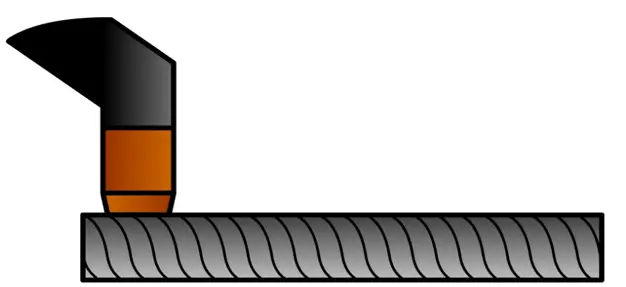

Wysokość palnika: Wysokość przebijania i wysokość cięcia

Wysokość przebijania odnosi się do początkowej odległości od palnika do powierzchni ciętego materiału podczas procesu przebijania.

Z drugiej strony, wysokość cięcia to odległość, jaką należy zachować od palnika do powierzchni ciętego materiału podczas procesu cięcia.

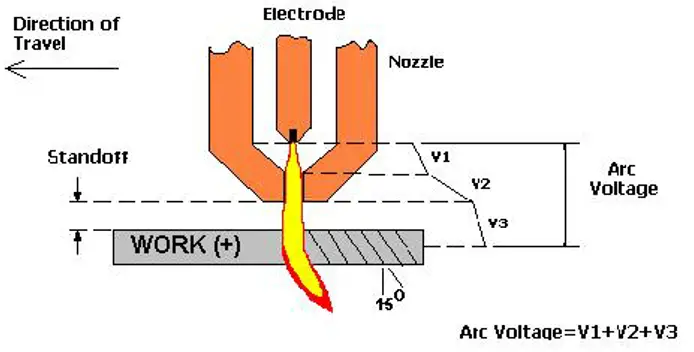

Kontrola wysokości napięcia łuku

Monitor kontroli wysokości nadzoruje napięcie obwodu kontrolera wysokości, dokonując w razie potrzeby odpowiednich regulacji. Wysokość palnika tnącego wpływa na prostopadłość powierzchni cięcia i inne aspekty jakości cięcia.

Kontrola wysokości napięcia łuku zapewnia, że palnik tnący utrzymuje stałą odległość (wysokość) od przedmiotu obrabianego, nawet w przypadku nierównych materiałów płytowych.

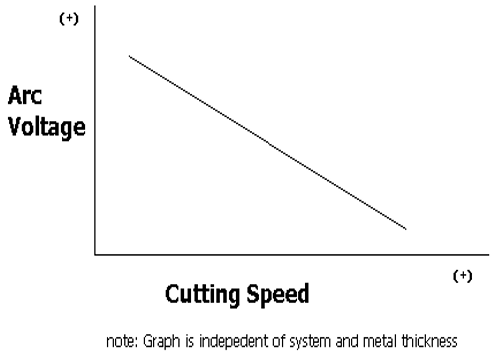

Prędkość cięcia i napięcie łuku

Wraz ze wzrostem prędkości cięcia należy zmniejszyć napięcie łuku i odwrotnie.

Przyczyny zmian prędkości cięcia:

- Przy wejściu/wyjściu z zakrętów.

- Na początku/końcu cięcia.

- Podczas cięcia łuków lub podobnych kształtów.

- W tych miejscach może tworzyć się żużel.

Reakcje palnika na zmiany prędkości:

- Wraz ze spadkiem prędkości pochodnia opada.

- Wraz ze wzrostem prędkości pochodnia wznosi się.

- Gdy prędkość spada, kontrola wysokości palnika musi zostać wyłączona, co wymaga sygnału z CNC, aby wyłączyć kontrolę wysokości palnika.

Prędkość cięcia jest odpowiednia.

Optymalny grubość cięcia odpowiadający prądowi cięcia należy wybrać ze środkowej sekcji tabeli parametrów cięcia.

Prędkość cięcia jest dokładna; łuk jest lekko opóźniony.

Wysokość cięcia jest dokładna, a napięcie ustawione.

Wygląd powierzchni cięcia

Poza cięciem tlenowo-paliwowym stali niskowęglowej, kształt krawędzi spływu powierzchni cięcia innych materiałów nie wskazuje skutecznie prędkości cięcia.

Aby dokładnie ocenić prędkość cięcia, należy wziąć pod uwagę kąt nachylenia ciętej powierzchni, stopień przylegania żużla i inne cechy wyglądu, a także gładkość lub chropowatość powierzchni.

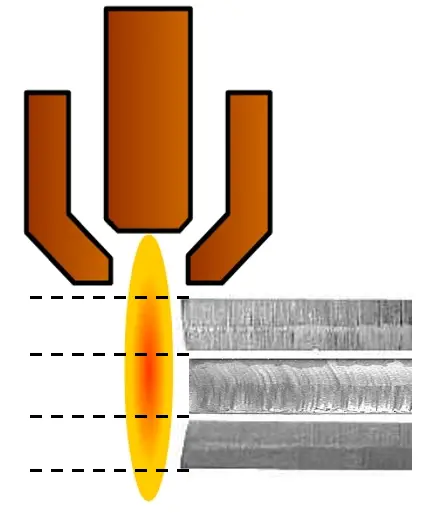

Wklęsłe powierzchnie cięcia mogą być spowodowane zbyt niską wysokością cięcia lub nadmiernym zużyciem materiałów eksploatacyjnych. Z kolei wypukłe powierzchnie cięcia mogą wskazywać na zbyt wysokie wysokości cięcia lub nadmierne zużycie materiałów eksploatacyjnych.

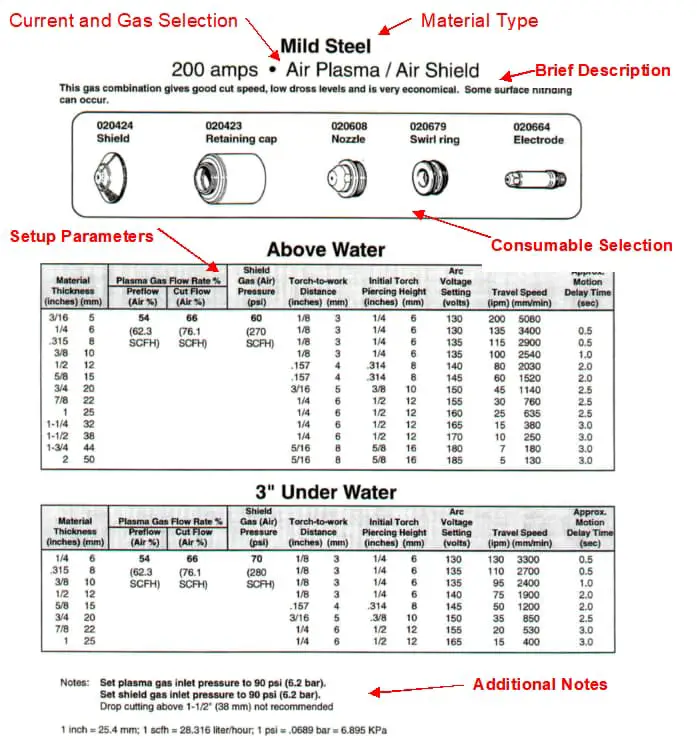

Zastosowanie tabeli parametrów cięcia

Tabela parametrów cięcia zawiera podstawowe parametry cięcia. Przepływ gazu musi być dostosowany zgodnie z tą tabelą, chyba że specjalne instrukcje wymagają dodatkowych regulacji w celu poprawy jakości cięcia.

Aby uzyskać optymalne wyniki cięcia, należy wprowadzić niewielkie zmiany parametrów, takich jak prędkość cięcia, wysokość palnika i ciśnienie łuku. Przed rozpoczęciem cięcia i po wymianie materiałów eksploatacyjnych konieczne jest przedmuchiwanie powietrzem przez ponad minutę.

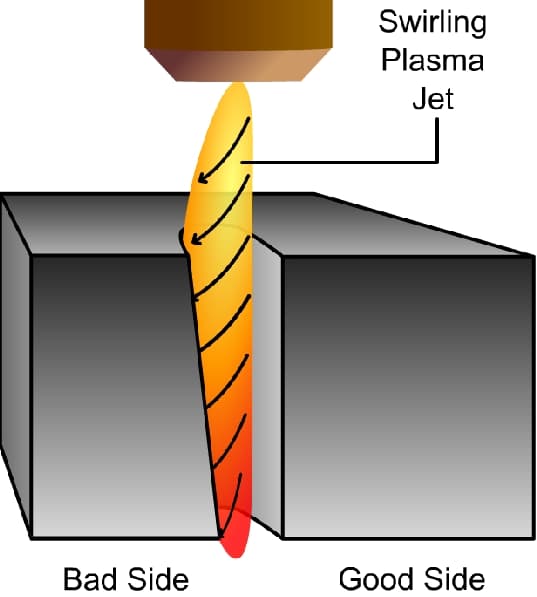

Kierunek cięcia

Zgodnie z ruchem wskazówek zegara: Cięcie zewnętrznych krawędzi przedmiotu obrabianego.

Przeciwnie do ruchu wskazówek zegara: Wycinanie wewnętrznych otworów przedmiotu obrabianego.

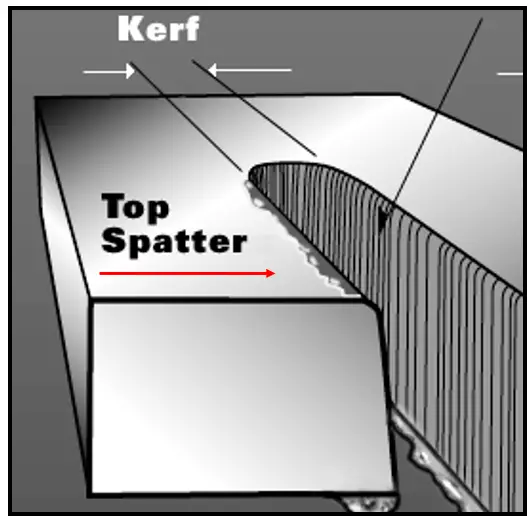

Diagnoza wyglądu: Dross

Żużel to materiał, który nie został całkowicie usunięty z rzazu.

Przejawia się w trzech formach:

- Żużel szybkotnący: małe, twarde kulki.

- Żużel o niskiej prędkości: duży, bąbelkowy, skoncentrowany w dolnej części rzazu.

- Żużel górny: niewielkie nagromadzenie żużlu na górze powierzchni cięcia.

Tworzenie się żużla z powodu niskiej prędkości

Sferyczne nagromadzenie żużla jest znaczne, co pozwala na łatwe usuwanie go na dużą skalę.

Przyczyna:

- Nadmierny prąd

- Wolna prędkość

- Wysokość cięcia jest zbyt niska

Rozwiązanie:

- Użyj mniejszej dyszy tnącej

- Zwiększenie prędkości

- Regulacja napięcia łuku w górę

Nadmierna prędkość powoduje przywieranie żużla

Nagromadzony żużel występuje w postaci cienkich zwojów i jest trudny do usunięcia.

Możliwe przyczyny:

- Uszkodzenie dyszy tnącej

- Niewystarczający prąd

- Nadmierna prędkość

- Duża wysokość cięcia

Rozwiązania:

- Wymień dyszę tnącą

- Użyj większej dyszy tnącej

- Zmniejsz prędkość

- Niższe napięcie łuku

Odpryski z górnej strony

Odpryski górne, widoczne po obu stronach cięcia, zwykle występują tylko w powietrzu cięcie plazmowe. Stopniowo zmniejszaj napięcie łuku (nie przekraczając 5 V), aż odpryski z górnej strony znikną.

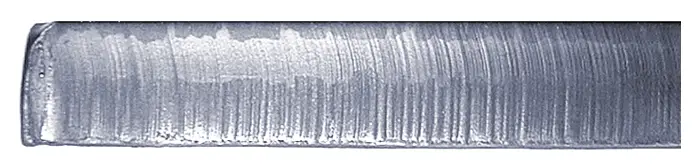

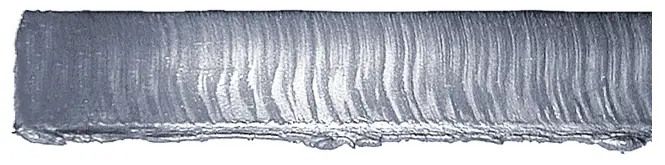

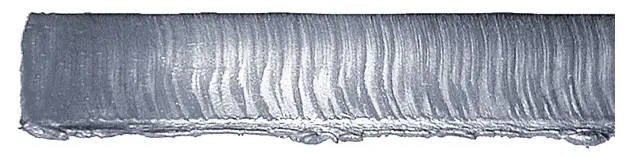

Linie końcowe

Linie wleczone odnoszą się do prążków pozostawionych na powierzchni cięcia podczas procesu cięcia. Im gładsza powierzchnia cięcia, tym mniejsze tętnienie prądu wyjściowego ze źródła plazmy. Kształt tych prążków zależy od metody cięcia.

Na przykład, przy odpowiedniej prędkości, użycie azotu lub argonu-wodoru do cięcia powoduje, że prążki są lekko zakrzywione i nachylone pod kątem około 15 stopni. Z kolei użycie tlenu do cięcia daje prawie pionowe prążki.

Rozpoznawanie krawędzi spływu

Wykorzystanie porównania krawędzi spływu do określenia optymalnej prędkości cięcia jest doskonałym wyborem.

Pionowa krawędź spływu wskazuje, że prędkość cięcia jest zbyt niska.

Nadmierna krawędź spływu sugeruje, że prędkość cięcia jest zbyt duża.

Ogólnie rzecz biorąc, gdy krawędź spływu jest nachylona pod kątem 10-15°, oznacza to, że prędkość cięcia jest odpowiednia.

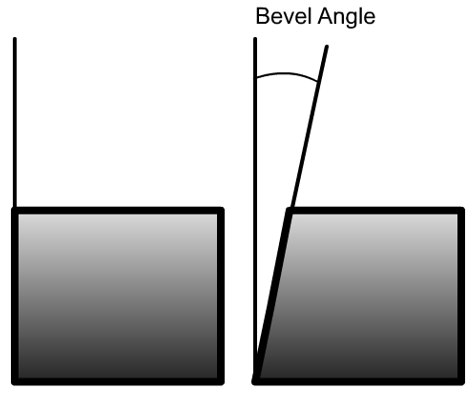

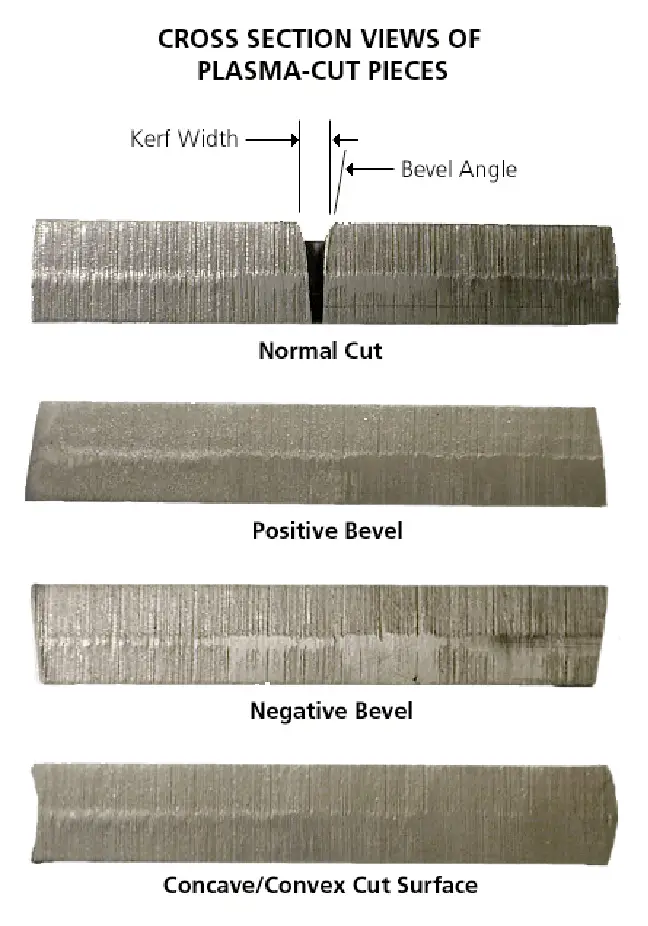

Kąt nachylenia powierzchni tnącej

Kąt nachylenia powierzchni tnącej to kąt między powierzchnią tnącą a linią pionową. Jeśli cięcie jest idealnie proste, kąt powinien wynosić 0°.

Standardowy kąt dla kształtu prostokątnego powinien wynosić ≤4° na wszystkich czterech bokach.

Wyższa wysokość cięcia odpowiada dodatniemu kątowi nachylenia powierzchni tnącej, podczas gdy niższa wysokość cięcia odpowiada ujemnemu kątowi nachylenia powierzchni tnącej.

Nadmierny skos na powierzchni tnącej

- Dysza jest uszkodzona.

- Palnik tnący nie jest ustawiony prostopadle do powierzchni ciętego materiału.

- Kierunek cięcia jest nieprawidłowy (niezgodny z kierunkiem pierścienia zawirowującego).

- Prąd cięcia jest zbyt wysoki/zbyt niski.

- Wysokość cięcia jest zbyt wysoka/zbyt niska.

- Prędkość cięcia jest zbyt duża/zbyt mała.

Wpływ wysokości palnika na kąt ukosowania w procesach cięcia.

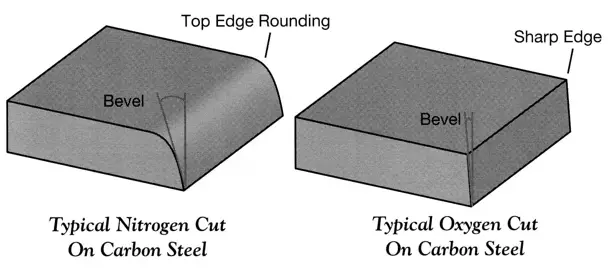

Tlen i azot

W porównaniu z cięciem azotem, wynik cięcia tlenem charakteryzuje się wyraźnymi krawędziami wokół przedmiotu obrabianego z minimalną ilością żużlu.

Przedmioty obrabiane uzyskane w wyniku cięcia plazmą tlenową są stosunkowo czystsze, z doskonałą spawalnością, formowalnością i skrawalnością na ciętych powierzchniach.

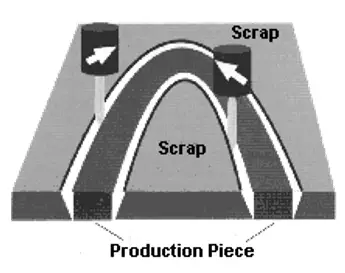

Diagnoza wizualna: Szerokość zera

Szczelina cięcia to przestrzeń (lub usunięty materiał) utworzona podczas procesu cięcia.

Szerokość rzazu ma kluczowe znaczenie dla dokładności wymiarowej obrabianego przedmiotu.

Szerokość szczeliny = 1,5-2,0 x średnica dyszy tnącej

Mniejsza prędkość = szerszy rzaz

Wyższy prąd = szerszy rzaz

Specyfikacje dla wycinania okrągłych otworów

Zasada: Średnica wycinanego otworu musi być co najmniej dwukrotnie większa od grubości wycinanego materiału. Podczas wycinania mniejszych otworów może powstać otwór stożkowy.