Siła uderzenia obejmuje siła zaślepiającasiła zdzierania, siła pchania i siła podnoszenia. Obliczenie siły wykrawania ma zasadnicze znaczenie dla wyboru odpowiedniej prasy, jak pokazano na rysunku 1.

Siła zaślepiająca

gdzie:

- F - siła zaślepiająca (N);

- L - długość obwodu półfabrykatu (mm);

- t - grubość materiału (mm);

- r - wytrzymałość materiału na ścinanie (MPa).

Siła zdzierania, siła pchania, siła podnoszenia

a) Siła zdzierania to siła wymagana do usunięcia materiału zaciśniętego na stemplu, określona przez

Frozładunek = krozładunek * F

b) Siła wypychająca to siła potrzebna do wypchnięcia wykroju wzdłuż kierunku wykrawania z wnęki matrycy, określona przez

Fpopychanie = n*kpopychanie*F

c) Siła wyrzucająca to siła wymagana do podniesienia półfabrykatu w kierunku przeciwnym do kierunku wykrawania z wnęki matrycy, określona przez

Fwyrzucanie = kwyrzucanie * F

gdzie:

- krozładunek - współczynnik siły zdzierania;

- kpopychanie - współczynnik siły pchającej;

- kwyrzucanie - współczynnik siły wyrzutu;

- n - liczba elementów w matrycy, n = h/t (h jest wysokością prostej ściany krawędzi matrycy, t jest grubością przedmiotu obrabianego);

- F - siła zaślepiająca (N).

Współczynniki siły rozładowującej, siły pchającej i siły wyrzucającej podano w tabeli 1.

Tabela 1: Stosunek siły rozładowania, siły podawania, siły zdzierania do siły wykrawania

| Grubość materiału/mm | Krozładunek | Kwykrawanie | Kwyrzucanie | |

| Stal | ≤0.1 | 0.065 – 0.075 | 0.1 | 0.14 |

| >0. 1 ~0.5 | 0.045 – 0.055 | 0.063 | 0.08 | |

| >0.5 ~2.5 | 0.04 – 0.05 | 0.055 | 0.06 | |

| >2.5 ~6.5 | 0.03 – 0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02 – 0.03 | 0.025 | 0.03 | |

| Aluminium i stopy aluminium | 0.025 – 0.08 | 0. 03 ~ 0. 07 | ||

| Czysta miedź i mosiądz | 0.02 – 0.06 | 0.03 ~ 0.09 | ||

I. Obliczanie siły uderzenia

Wielkość siły wykrawania P zależy od całkowitej długości wewnętrznego i zewnętrznego obwodu wykrawania, grubości materiału i wytrzymałości na rozciąganie i jest związana ze współczynnikiem plastyczności materiału, który można obliczyć według następującego wzoru

P = fLtRm

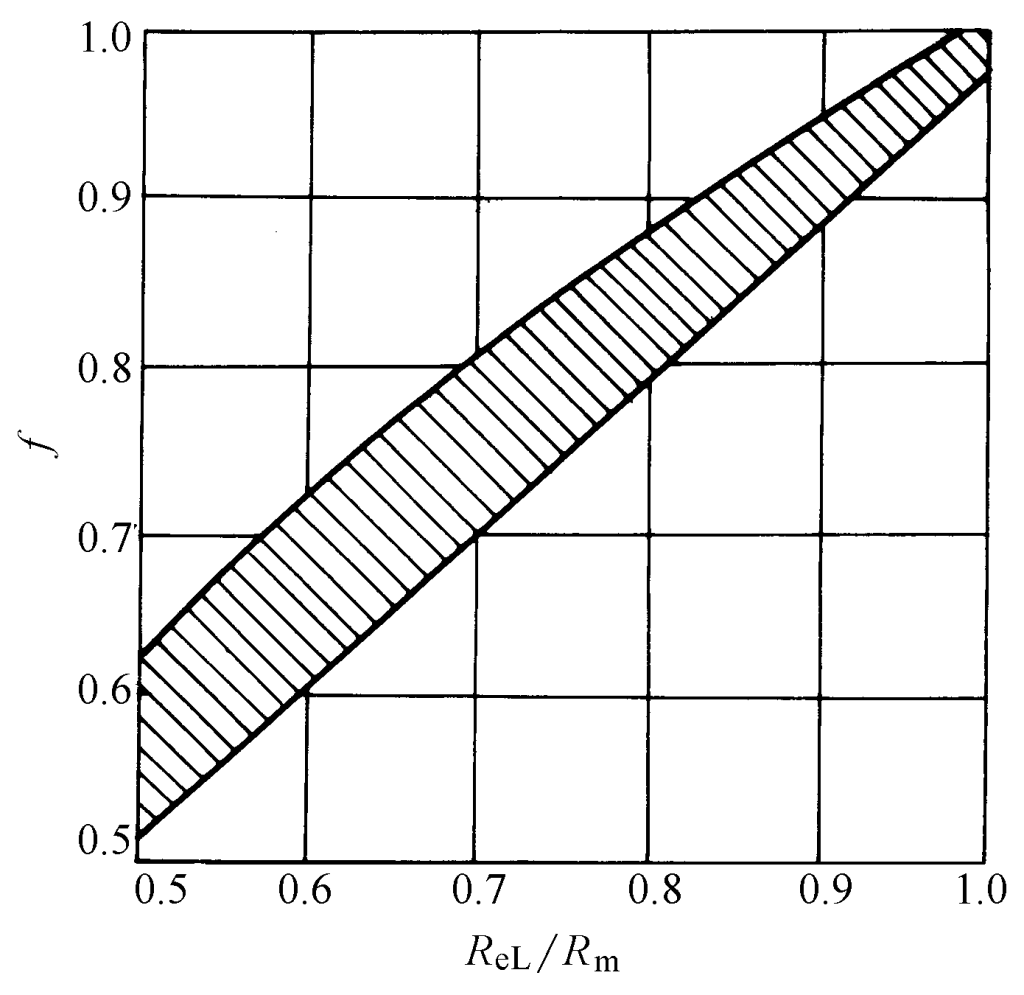

- Współczynnik f, zależy od współczynnika plastyczności materiału, można uzyskać z rysunku 2-2-35, ogólnie f wynosi 0,6 ~ 0,7;

- L - Całkowita długość wewnętrznego i zewnętrznego obwodu wykrawania (mm);

- t - grubość materiału (mm);

- R m -Wytrzymałość materiału na rozciąganie (MPa).

Powyższa metoda obliczeniowa została zaproponowana przez Timmerbeila. f=1-t'/t, gdzie t' jest głębokością, na której stempel wciska się w materiał, gdy występuje maksymalna siła wykrawania (tj. siła wykrawania P w powyższym wzorze) i jest związana ze współczynnikiem plastyczności materiału.

Siła przebicia obliczona przy użyciu powyższego wzoru jest dość zgodna z rzeczywistością i została włączona do niemieckich norm. Dodatkowo, właściwości mechaniczne dostarczane przez surowce obejmują wytrzymałość materiału na rozciąganie R m i niższą granicę plastyczności R eL , a ich stosunek jest używany do uzyskania f z rysunku 2-2-35, obliczając w ten sposób siłę przebicia, która jest wygodna w użyciu.

II. Siła rozładowująca, siła pchająca i siła wyrzucająca

Po zakończeniu operacji wykrawania, wykrawany element (lub złom) ulega promieniowemu odkształceniu sprężystemu i rozszerza się, podczas gdy otwór w złomie (lub elemencie) ulega promieniowemu skurczowi sprężystemu. W tym samym czasie zarówno obrabiany przedmiot, jak i złom próbują odzyskać swoją sprężystą krzywiznę. W wyniku tych dwóch elastycznych powrotów obrabiany przedmiot (lub złom) utknie we wnęce matrycy, a złom (lub obrabiany przedmiot) mocno zaciśnie się na stemplu.

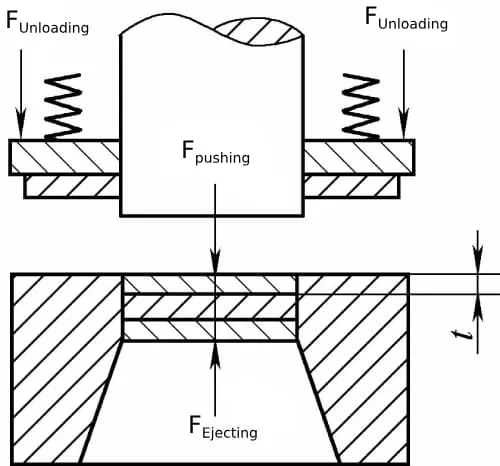

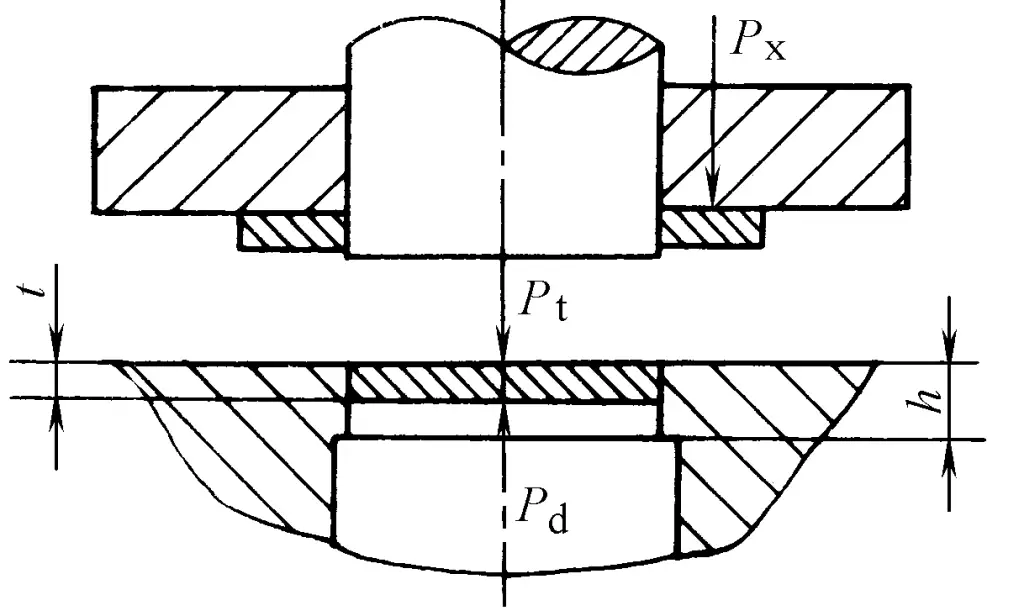

Siła używana do rozładowania przedmiotu obrabianego (lub złomu) z wykrojnika nazywana jest siłą rozładowującą. Siła użyta do wypchnięcia przedmiotu obrabianego (lub złomu) z wnęki matrycy w kierunku wykrawania nazywana jest siłą pchającą. Siła użyta do wyrzucenia przedmiotu obrabianego (lub złomu) z wejścia do wnęki matrycy w kierunku przeciwnym do wykrawania nazywana jest siłą wyrzucającą (patrz rysunek 2-2-36). Oczywiście siły te muszą być brane pod uwagę przy wyborze tonażu prasy i projektowaniu formy.

Na siły te wpływa wiele czynników, w tym głównie: właściwości mechaniczne i grubość materiału, kształt i rozmiar przedmiotu obrabianego, prześwit między formami, wielkość zakładki układu, warunki smarowania itp. Ze względu na złożony wpływ tych czynników, trudno jest dokonać dokładnych obliczeń. W produkcji do obliczeń powszechnie stosuje się następujące wzory empiryczne

Px =KxP

Pt =nKtP

Pd=KdP

- P x , P t , P d - Siła rozładowująca, siła pchająca i siła wyrzucająca (N);

- K x , K t , K d - Współczynniki siły odciążającej, siły pchającej i siły wyrzucającej można znaleźć w tabeli 2-2-9;

- P - Siła uderzenia (N);

- n - liczba detali jednocześnie zakleszczonych w gnieździe matrycy, n = h/t;

- h - Wysokość prostej ścianki otworu wnęki matrycy (mm);

- t - grubość materiału (mm).

Tabela 2-2-9 Wartości współczynników K x , K t , K d

| Materiał i grubość / mm | Kx | Kt | Kd | |

| Stal | ≤0.1 | 0.065~0.075 | 0.1 | 0.14 |

| >0.1~0.5 | 0.045~0.055 | 0.065 | 0.08 | |

| >0.5~2.5 | 0.04~0.05 | 0.055 | 0.06 | |

| >2.5~6.5 | 0.03~0.04 | 0.045 | 0.05 | |

| >6.5 | 0.02~0.03 | 0.025 | 0.03 | |

| Aluminium, stop aluminium | 0.025~0.08 | 0.03~0.07 | ||

| Czysta miedź, mosiądz | 0.02~0.06 | 0.03~0.09 | ||

Uwaga: K x powinna przyjmować górną wartość graniczną podczas wykrawania wielu otworów, dużych kołnierzy i złożonych konturów.

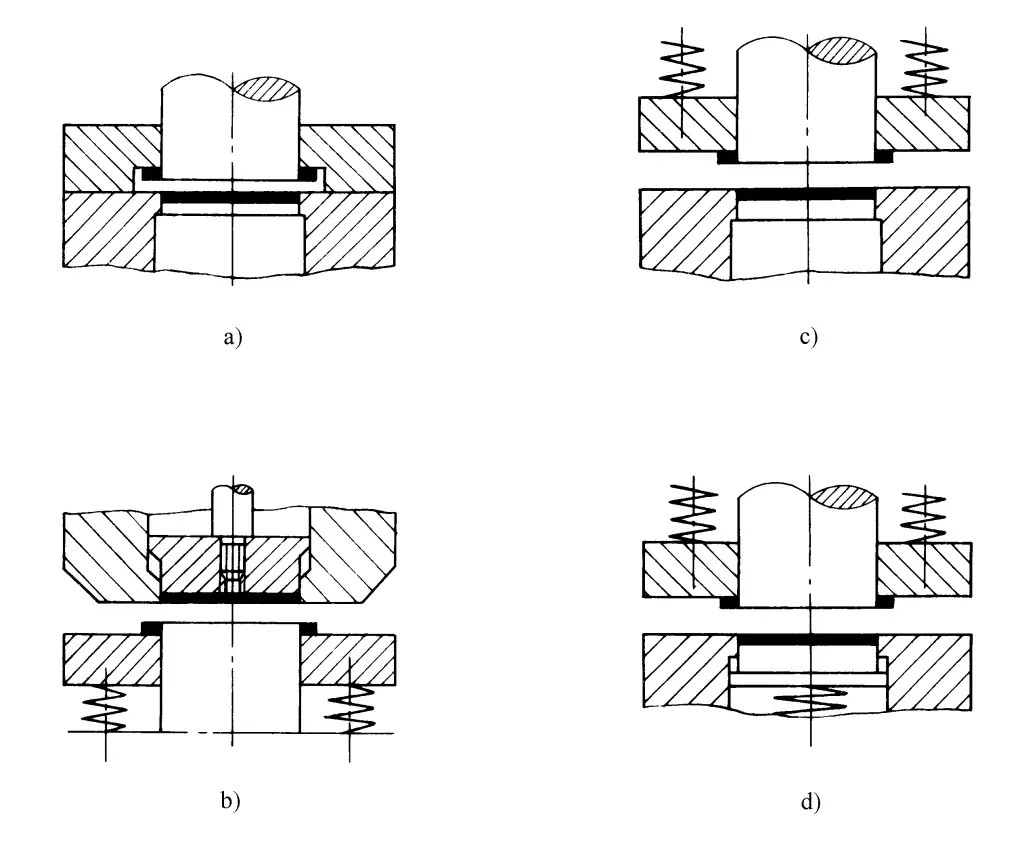

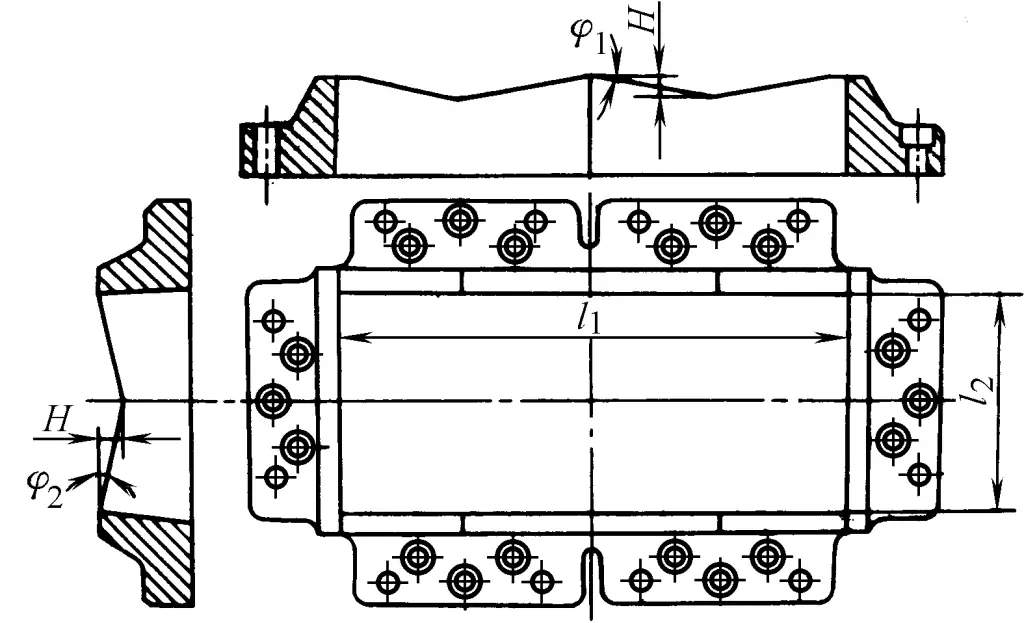

Przy wyborze tonażu prasy, to czy siły te są uwzględniane w całkowitej sile wykrawania zależy od różnych typów konstrukcji formy (patrz rysunek 2-2-37).

1) Całkowita siła wykrawania przy użyciu sztywnej płyty do zdejmowania izolacji (patrz Rysunek 2-2-37a) wynosi

Pz=P+Pt

2) Całkowita siła wykrawania przy użyciu sztywnego wypychacza, elastycznej formy odwróconej (patrz rysunek 2-2-37b) wynosi

P z = P + P x

3) Całkowita siła przebicia przy użyciu elastycznej płyty odciążającej (patrz rysunek 2-2-37c) wynosi

P z = P + P t + P x

4) Całkowita siła wykrawania przy użyciu elastycznych części górnych i elastycznego odciążenia (patrz rysunek 2-2-37d) wynosi

P z = P + P d + P x

III. Siła zacisku

Siła zacisku P y jest obowiązkową siłą docisku blachy, skuteczną metodą poprawy jakości przekroju przedmiotu obrabianego i zmniejszenia wybrzuszeń. Siła zacisku na powierzchni matrycy jest zapewniana przez elastyczną, ruchomą płytę zaciskową. Siła zacisku na powierzchni czołowej stempla jest zapewniana przez ruchomą płytę dociskową. Wielkość siły zacisku można w przybliżeniu obliczyć za pomocą następującego wzoru:

P y = (0,10 do 0,20)P

- P y - Siła zacisku (N);

- P - Siła uderzenia (N).

Wartość współczynnika zależy od właściwości materiału, z wyższymi wartościami dla twardych materiałów lub materiałów o wysokim współczynniku utwardzania, a niższymi wartościami dla miękkich materiałów.

Porównanie P x , P d i P y , P y jest największa. Dlatego podczas projektowania form, jeśli konieczne jest mocowanie, wystarczy zaprojektować elastyczne urządzenie mocujące zgodnie z P y które mogą nie tylko osiągnąć zaciskanie, ale także zapewnić niezawodną, wystarczającą siłę rozładunku i siłę górnej części. Jeśli zaciskanie nie jest potrzebne, należy zaprojektować odpowiednie urządzenie rozładowujące i urządzenie górnej części zgodnie z P x i P d odpowiednio.

IV. Siła boczna

Siła boczna P c Z jednej strony, powoduje to zużycie wypukłych i wklęsłych boków formy, a z drugiej strony, gdy linia wykrawania nie jest zamknięta (np. wykrawanie jednostronne lub wykrawanie boczne), powoduje to, że wypukła forma jest podatna na niepożądane odkształcenie zginające pod wpływem siły bocznej, a nawet pęknięcie. W takich przypadkach konieczne jest zaprojektowanie tylnego wspornika, aby zapewnić boczną siłę reakcji podobną pod względem wielkości i przeciwną w kierunku do P c utrzymując podstawową równowagę siły bocznej na wypukłej formie. Ogólnie rzecz biorąc, siła boczna P c można w przybliżeniu obliczyć za pomocą następującego wzoru

P c = (0,30 do 0,38)P

- P c - Siła boczna (N);

- P - Siła uderzenia (N).

V. Metody zmniejszania siły uderzenia

Podczas wykrawania materiałów o wysokiej wytrzymałości lub grubych elementów o dużych rozmiarach, jeśli wymagana siła wykrawania przekracza tonaż istniejących pras w warsztacie, należy podjąć środki w celu zmniejszenia siły wykrawania. Generalnie stosowane są następujące metody:

1. Podgrzewane wykrawanie

Wytrzymałość na ścinanie materiału znacznie spada po podgrzaniu, co skutecznie zmniejsza siłę wykrawania. Wadą tej metody jest to, że po podgrzaniu materiał tworzy powłokę tlenkową, a warunki pracy są słabe z powodu ogrzewania. W związku z tym metoda ta jest ogólnie odpowiednia tylko dla grubych płyt lub elementów, w przypadku których jakość powierzchni i dokładność wymiarowa nie są bardzo wymagane.

Tabela 2-2-10 podaje wytrzymałość stali na ścinanie po podgrzaniu. Podczas obliczania siły przebicia po podgrzaniu, τ b należy przyjmować w oparciu o rzeczywistą temperaturę tłoczenia. Ze względu na rozpraszanie ciepła, temperatura tłoczenia jest zwykle o 150-200°C niższa niż temperatura nagrzewania. Ponadto należy wziąć pod uwagę wpływ rozszerzalności cieplnej i kurczenia się na wymiary przedmiotu obrabianego, a także zmiękczenie materiału podczas wykrawania na gorąco, a szczelina formy powinna być odpowiednio mniejsza niż podczas wykrawania na zimno.

Tabela 2-2-10 Wytrzymałość stali na ścinanie po podgrzaniu

| Klasa materiału | τ w następującej temperaturze b / MPa | |||||

| 200°C | 500°C | 600°C | 700°C | 800°C | 900℃ | |

| Q195, Q215, 10, 15 | 360 | 320 | 200 | 110 | 60 | 30 |

| Q235, Q255, 20, 25 | 450 | 450 | 240 | 130 | 90 | 60 |

| Q275, 30, 35 | 530 | 520 | 330 | 160 | 90 | 70 |

| Q295, 40, 45, 50 | 600 | 580 | 380 | 190 | 90 | 70 |

2. Stopniowy układ stempli

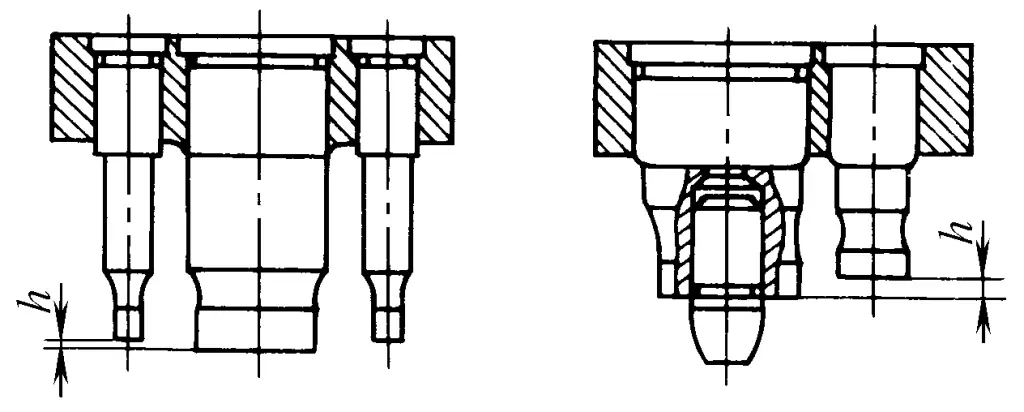

W przypadku wykrawania wielostemplowego, stemple są wykonywane na różnych wysokościach w układzie stopniowym, co pozwala na kontakt stempli z materiałem w różnym czasie, unikając jednoczesnego występowania maksymalnych wartości. siła zaślepiająca na każdym stemplu, zmniejszając w ten sposób siłę wykrawania.

Obliczenie siły wykrawania dla stempli stopniowych powinno być określone przez sumę maksymalnych sił wykrawania stempli na tej samej wysokości.

Poniższe zasady powinny być brane pod uwagę podczas korzystania ze stopniowych stempli:

1) Różnica w wysokości stempla h jest związana z wytrzymałością materiału na rozciąganie (patrz Tabela 2-2-11).

Tabela 2-2-11 Zależność między różnicą wysokości stempla h a wytrzymałością materiału na rozciąganie

| Wytrzymałość materiału na rozciąganie R m /MPa | h/mm |

| <200 | 0.8t |

| 200~500 | 0.6t |

| >500 | 0.4t |

Uwaga: t to grubość materiału.

2) Rozmieszczenie każdego uderzenia powinno uwzględniać symetrię i bliskość środka nacisku.

3) Pierwszym stemplem rozpoczynającym pracę powinien być stempel ze sworzniem prowadzącym na końcu (patrz Rysunek 2-2-38) lub większy stempel powinien być dłuższy, a mniejszy krótszy, co może zapobiec złamaniu lub przechyleniu mniejszego stempla z powodu ciśnienia przepływu materiału. Co więcej, skrócenie mniejszego stempla poprawia jego sztywność, zapobiega niestabilności wzdłużnej i wydłuża jego żywotność.

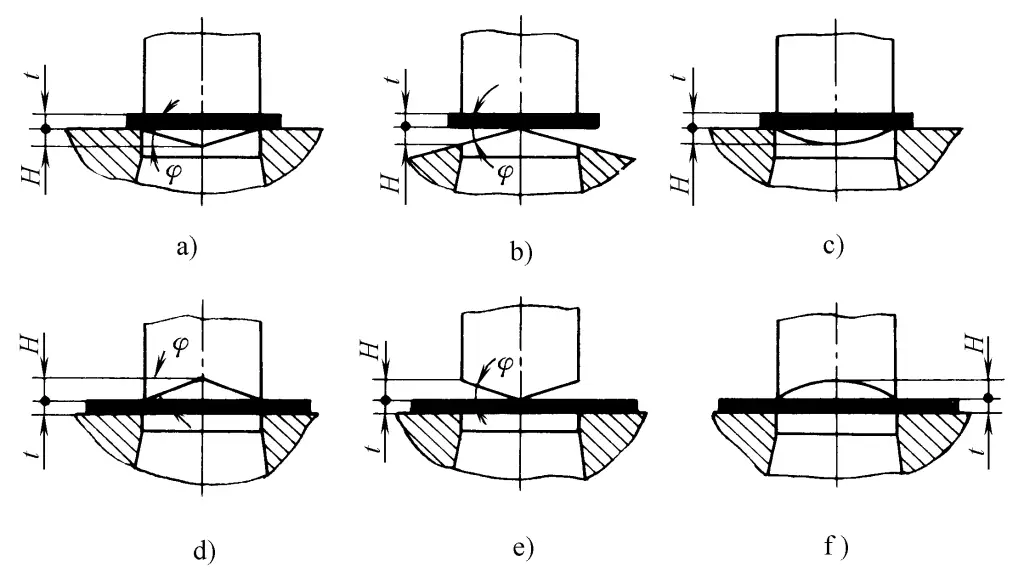

3. Wykrawanie ukośne

Podczas wykrawania za pomocą matrycy z płaską krawędzią, ścinanie występuje jednocześnie na całym obwodzie przedmiotu obrabianego, więc siła wykrawania jest często bardzo duża podczas wykrawania dużych i grubych przedmiotów obrabianych.

Podczas korzystania z matrycy z krawędzią skośną do wykrawania, podobnie jak w przypadku ścinania skośnego, cała krawędź nie styka się jednocześnie z obwodem przedmiotu obrabianego, ale stopniowo wykrawa materiał, znacznie zmniejszając siłę wykrawania oraz redukując wibracje i hałas podczas wykrawania.

W przypadku korzystania z krawędzi skośnej do wykrawania, aby uzyskać płaski przedmiot obrabiany, stempel powinien mieć płaską krawędź, a skos powinien znajdować się na matrycy, tak aby wykrawany przedmiot obrabiany był płaski, a złom wygięty (patrz rysunki 2-2-39a, b, c). Podczas wykrawania otworów matryca powinna mieć płaską krawędź, a skos powinien znajdować się na stemplu, tak aby wykrawane otwory były płaskie, a złom wygięty (patrz rysunki 2-2-39d, e, f). Podczas projektowania skosu należy go rozmieścić symetrycznie, aby uniknąć jednostronnego nacisku bocznego matrycy (lub stempla) podczas wykrawania, powodującego niewspółosiowość i uszkodzenie krawędzi.

Stopień redukcji siły podczas wykrawania skośnego zależy od kąta skosu φ (patrz Tabela 2-2-12).

Tabela 2-2-12 Parametry skosu

| Grubość materiału/mm | Wysokość ostrza skośnego H/mm | Kąt skosu φ/(°) | K |

| <3 | 2t | <5 | 0.3~0.4 |

| 3 ~10 | t | <8 | 0.6~0.65 |

Siła przebicia każdego ostrza skośnego jest obliczana według następującego wzoru

Ps=KP

- P s - Siła przebicia ostrza skośnego (N);

- K - Współczynnik redukcji (patrz Tabela 2-2-12);

- P - Siła przebicia płaskiego ostrza (N).

W przypadku dużych matryc wykrawających, podczas wykonywania matrycy ukosującej, ukos powinien być wykonany w symetrycznie ułożonej formie falistej (patrz rysunek 2-2-40).

Chociaż matryca skośna zmniejsza siłę wykrawania, zwiększa trudność produkcji form i szlifowania, a krawędź ostrza jest również podatna na zużycie, dlatego jest zwykle używana tylko do dużych przedmiotów obrabianych i wykrawania grubych płyt.

VI. Siła uderzenia

1. Moc wykrawania płaskiego ostrza

Moc wykrawania matrycy z płaskim ostrzem można obliczyć za pomocą następującego wzoru

W =(xPt)/1000

- W - Moc przebijania płaskiego ostrza (J);

- P - Siła uderzenia (N);

- t - grubość materiału (mm);

- x - stosunek średniej siły wykrawania do maksymalnej siły wykrawania, x=P P /P zależy od rodzaju i grubości materiału, patrz Tabela 2-2-13.

Tabela 2-2-13 Wartości współczynnika x

| Materiały | Grubość materiału / mm | |||

| <1 | 1~2 | 2~4 | >4 | |

| Stal miękka (τ b =250~350MPa) | 0.70~0.65 | 0.65~0.60 | 0.60~0.50 | 0.45~0.35 |

| Średni twardość stali (τ b =350~500MPa) | 0.60~0.55 | 0.55~0.50 | 0.50~0.42 | 0.40~0.30 |

| Twarda stal (τ b =500~700MPa) | 0.45~0.40 | 0.40~0.35 | 0.35~0.30 | 0.30~0.15 |

| Aluminium, miedź (wyżarzona) | 0.75~0.70 | 0.70~0.65 | 0.65~0.55 | 0.50~0.40 |

2. Siła uderzenia skośnego ostrza

Moc wykrawania matrycy z ukośnym ostrzem można obliczyć za pomocą następującego wzoru

W s = x 1 P s (t+ H)/1000

Gdzie

- W s - Siła przebicia skośnego ostrza (J):

- P s - Siła przebicia skośnego ostrza (N);

- H - Wysokość skośnego ostrza (mm);

- t - grubość materiału (mm);

- x 1 - Współczynnik, dla miękkiej stali może być przybliżony jako: gdy H=t, x 1 ≈0,5~0,6; gdy H=2t, x 1 ≈0.7~0.8.

VII. Wybór sprzętu do tłoczenia

Kiedy proces tłoczenia obejmuje jednoczesną siłę wykrawania, siłę podawania i siłę wyrzucania, całkowita siła tłoczenia F jest obliczana w następujący sposób: Całkowita siła tłoczenia Fcałkowity = F + Frozładunek + Fpopychanie + Fwyrzucanie.

W tym przypadku tonaż wybranej prasy powinien być o około 30% większy niż Fcałkowity aby zapewnić niezbędny margines.

Gdy F, Frozładunek, Fpopychaniei Fwyrzucanie nie występują jednocześnie, Fcałkowity jest obliczana poprzez dodanie sił występujących w tym samym momencie.

W produkcji szczegółowe obliczenia są zwykle wykonywane tylko dla siły wykrawania, podczas gdy siła rozładunku jest szacowana na podstawie stałej proporcji siły wykrawania plus margines wymagany do wykrawania, łącznie 50%.

Zatem wzór na obliczenie tonażu prasy jest następujący:

Fprasa = F × 150% = 1,5F