Proces skrawania metalu odnosi się do procesu, w którym narzędzie odcina nadmiar warstwy metalu z przedmiotu obrabianego poprzez ruch skrawający, tworząc wióry i obrabianą powierzchnię. Podczas tego procesu występuje szereg zjawisk, takich jak tworzenie się wiórów, generowanie siły skrawania, ciepło i temperatura skrawania oraz zużycie narzędzia.

I. Współczynnik odkształcenia, wyszczerbienia i zabudowana krawędź

1. Współczynnik odkształcenia i rodzaje wiórów

(1) Współczynnik odkształcenia

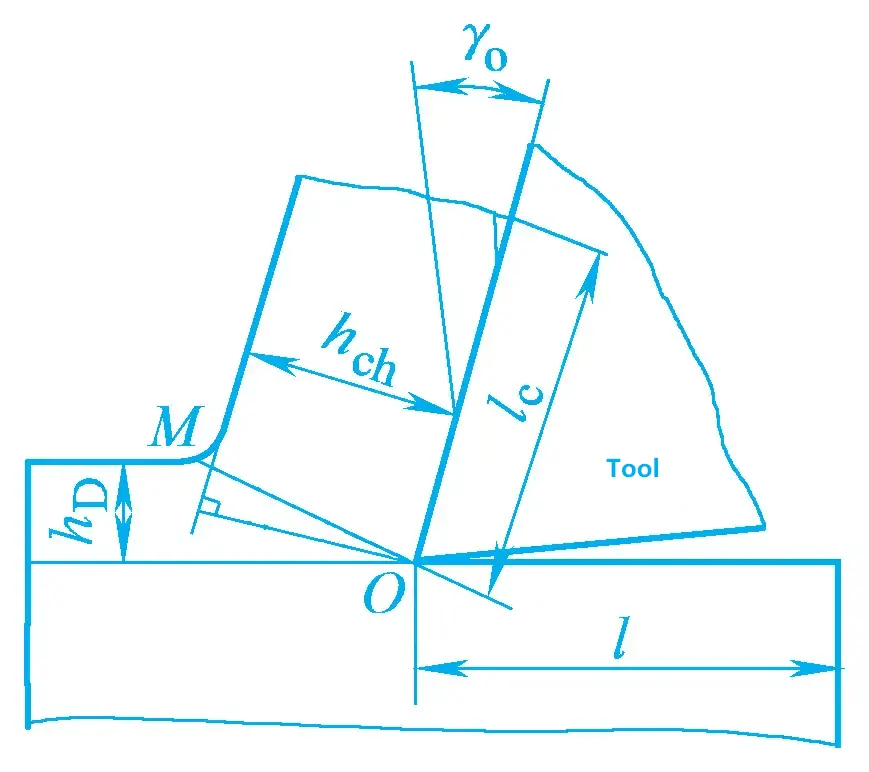

Metal w warstwie tnącej tworzy wióry po cięciu, o skróconej długości i zwiększonej grubości w porównaniu do metalu w warstwie tnącej, co wskazuje, że metal w warstwie tnącej uległ deformacji, jak pokazano na rysunku 1.

Stopień odkształcenia można w przybliżeniu zmierzyć za pomocą współczynnika odkształcenia ξ. Współczynnik odkształcenia jest równy stosunkowi grubości wiórów do grubości metalu w warstwie skrawania, a także równy stosunkowi długości metalu w warstwie skrawania do długości wiórów.

ξ=l/lc=hch/hD>1

Można zauważyć, że im większa wartość współczynnika odkształcenia, tym poważniejsze odkształcenie cięcia.

(2) Rodzaje chipsów

Zgodnie z różnymi kształtami chipów, są one zwykle podzielone na następujące cztery typy:

1) Chipsy wstążkowe

Kształt jest wstęgowy, z gładką powierzchnią dolną i bez widocznych pęknięć z tyłu, wykazując lekko ząbkowany kształt. Ten typ wióra często powstaje podczas obróbki metali z tworzyw sztucznych, takich jak stal niestopowa, stal stopowa, miedź, aluminium i inne materiały.

2) Segmentowane chipy

Dolna powierzchnia wióra jest stosunkowo gładka, a tylna powierzchnia jest miejscowo popękana w guzki. Ten rodzaj wiórów można łatwo uzyskać podczas cięcia mosiądzu lub stali przy niskich prędkościach.

3) Chipsy granulowane

Wiór rozpada się na jednolite granulki wzdłuż kierunku grubości. Ten rodzaj wióra można uzyskać podczas cięcia ołowiu lub stali przy bardzo niskich prędkościach.

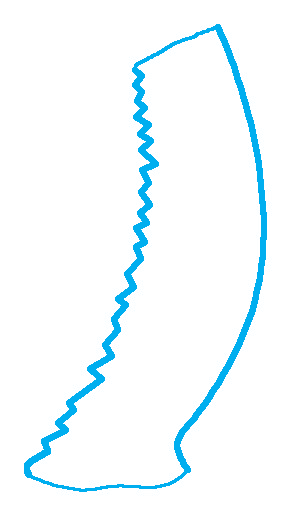

4) Rozdrobnione chipy

Podczas cięcia kruchych metali, takich jak żeliwo i brąz, warstwa skrawająca prawie nie ulega odkształceniu plastycznemu i pęka krucho, powodując powstawanie nieregularnych drobnoziarnistych wiórów. Tabela 1 przedstawia czynniki wpływające na morfologię wióra i ich wpływ na siłę skrawania.

Tabela 1 Czynniki wpływające na morfologię wióra i ich wpływ na siłę skrawania

| Klasyfikacja morfologii chipów | Chipsy granulowane | Chipy guzkowe | Chipsy wstążkowe | |

| Schematyczny diagram morfologii chipa |  |  |  | |

| Czynniki wpływające na morfologię chipów i ich wzajemna transformacja | 1. Kąt natarcia narzędzia 2. Prędkość posuwu (grubość cięcia) 3. Prędkość cięcia | Mały ↔ Duży Duży (gruby) ↔ Mały (cienki) Niski ↔ Wysoki | ||

| Wpływ morfologii wiórów na proces skrawania | 1. Wahania siły cięcia 2. Stabilność procesu cięcia 3. Chropowatość powierzchni wartość obrabianej powierzchni 4. Efekt łamania wiórów | Duży ↔ Mały Słaby ↔ Dobry Duży ↔ Mały Dobry ↔ Słaby | ||

2. Zabudowana krawędź

(1) Koncepcja zabudowanej krawędzi

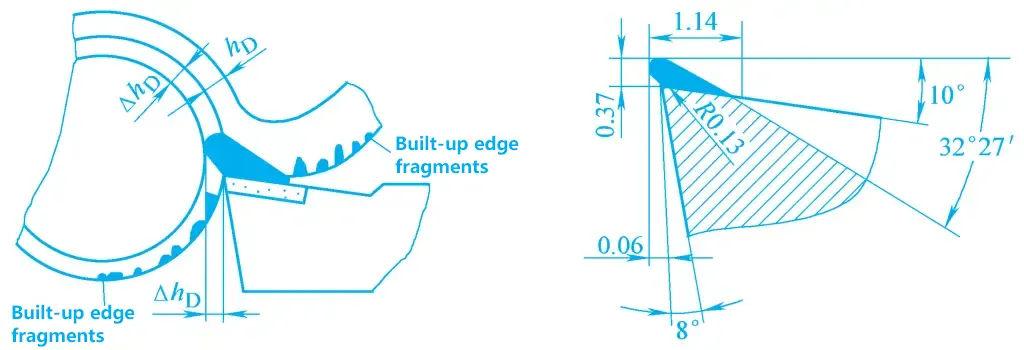

W określonym zakresie prędkości cięciaPodczas obróbki stali, metali nieżelaznych i innych tworzyw sztucznych na powierzchni natarcia w pobliżu krawędzi skrawającej pojawia się kawałek metalu o wysokiej twardości. Otacza on krawędź skrawającą i zakrywa część powierzchni natarcia, działając jako substytut krawędzi skrawającej podczas wykonywania operacji cięcia na obrabianym przedmiocie. Ten kawałek metalu, o twardości około 2 do 3 razy większej niż twardość materiału obrabianego, nazywany jest krawędzią narostu, jak pokazano na rysunku 2.

(2) Powstawanie i wzrost zabudowanej krawędzi

Istnieje wiele wyjaśnień dotyczących powstawania narostu, który, jak się powszechnie uważa, jest spowodowany przywieraniem wiórów do powierzchni natarcia. W pewnych warunkach obróbki, wraz ze wzrostem temperatury i ciśnienia między wiórami a powierzchnią natarcia, tarcie również wzrasta, powodując spowolnienie szybkości przepływu warstwy odkształcenia w wiórach w pobliżu powierzchni natarcia, co skutkuje zjawiskiem "stagnacji". Im bliżej powierzchni natarcia znajduje się warstwa metalu, tym mniejsze jest natężenie przepływu.

Gdy temperatura i ciśnienie wzrosną do pewnego stopnia, dolny metal w warstwie stagnacji przylega do powierzchni natarcia. Gdy naprężenie ścinające w dolnym metalu wiórów przekroczy granicę plastyczności metalu, prędkość przepływu dolnego metalu spadnie do zera i zostanie on odcięty, przylegając do powierzchni natarcia.

Warstwa kleju ulega silnemu odkształceniu plastycznemu, zwiększając swoją twardość. Podczas dalszego cięcia twarda warstwa kleju odcina się od miękkiej warstwy metalu, gromadząc się warstwa po warstwie i stopniowo zwiększając wysokość, tworząc narosłą krawędź. W związku z tym adhezja i utwardzanie robocze są warunkami koniecznymi do powstania narostu.

(3) Oderwanie i zniknięcie zabudowanej krawędzi

Uformowana krawędź może ulec miejscowemu pęknięciu lub oderwaniu na skutek działania sił zewnętrznych lub wibracji. Gdy temperatura i ciśnienie są odpowiednie, narosła krawędź zaczyna się formować i ponownie rosnąć. Formowanie, wzrost i odrywanie się narostu jest okresowym procesem dynamicznym.

Eksperymenty pokazują, że decydującym czynnikiem dla tworzenia się narostu jest temperatura skrawania. Przy bardzo niskich i bardzo wysokich temperaturach cięcia, krawędź narostu nie tworzy się łatwo. W średnim zakresie temperatur, na przykład podczas cięcia stali średniowęglowej w temperaturze 300-380°C, występuje silna adhezja, a krawędź narostu osiąga znaczną wysokość. Dodatkowo, czynniki takie jak nacisk między narzędziem a wiórami, chropowatość powierzchni natarcia i siła przylegania również wpływają na wielkość narostu.

(4) Zalety i wady zabudowanej krawędzi

Zaletą narostu podczas skrawania jest to, że pokrywa on część powierzchni natarcia i krawędzi skrawającej, zastępując krawędź skrawającą podczas pracy, chroniąc w ten sposób krawędź skrawającą i zwiększając rzeczywisty roboczy kąt natarcia narzędzia.

Wadą tego rozwiązania jest to, że narost zwiększa boczne wymiary narzędzia, powodując nadmierne skrawanie. Gdy krawędź narostu odrywa się, może zabierać cząstki metalu z powierzchni natarcia, przyspieszając zużycie powierzchni natarcia. Proces tworzenia się narostu powoduje wahania siły skrawania, wpływając na dokładność obróbki i chropowatość powierzchni przedmiotu obrabianego. Dlatego też, narost jest korzystny dla obróbki zgrubnej, ale szkodliwy dla obróbki wykańczającej.

(5) Środki mające na celu zmniejszenie lub uniknięcie zabudowanej krawędzi

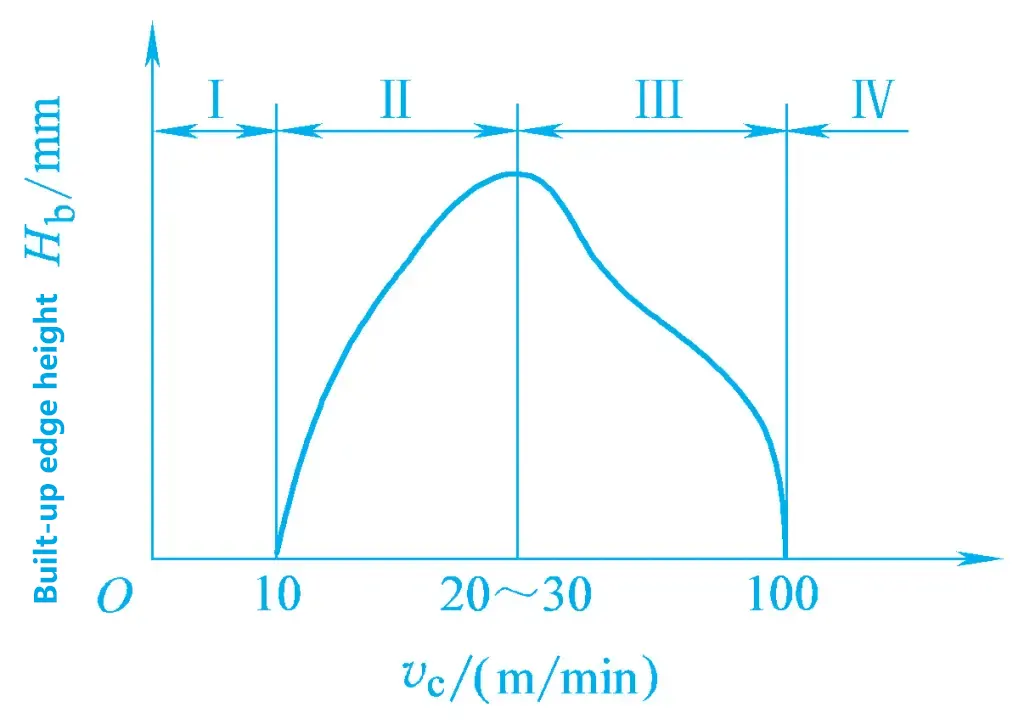

- Należy unikać skrawania z prędkościami powodującymi narastanie krawędzi (patrz rysunek 3), tj. stosować skrawanie z niską lub wysoką prędkością. Jednak obróbka z niską prędkością ma niską wydajność, dlatego często stosuje się cięcie z dużą prędkością.

- Należy używać narzędzi o dużym kącie natarcia, aby zmniejszyć nacisk między narzędziem a wiórami.

- Zmniejszenie plastyczności materiału obrabianego przedmiotu, zwiększenie twardości przedmiotu obrabianego i zmniejszenie tendencji do utwardzania podczas pracy.

- Inne środki obejmują zmniejszenie prędkości posuwu, zmniejszenie chropowatości powierzchni natarcia i użycie płyny do cięcia odpowiednio.

II. Siła cięcia

Siła interakcji między narzędziem a obrabianym przedmiotem podczas cięcia nazywana jest siłą cięcia, a praca wykonana przez siłę cięcia to praca cięcia.

1. Źródło siły tnącej

Źródłem siły skrawania są dwa aspekty: opór odkształcenia generowany przez odkształcenie metalu w warstwie skrawania oraz opór tarcia generowany przez tarcie między wiórami, przedmiotem obrabianym i narzędziem.

2. Rozkład siły cięcia

Wielkość i kierunek siły skrawania nie są łatwe do bezpośredniego pomiaru. Aby sprostać potrzebom projektowania i analizy procesu, siła skrawania jest generalnie rozkładana i sensowne jest badanie jej składników w określonych kierunkach.

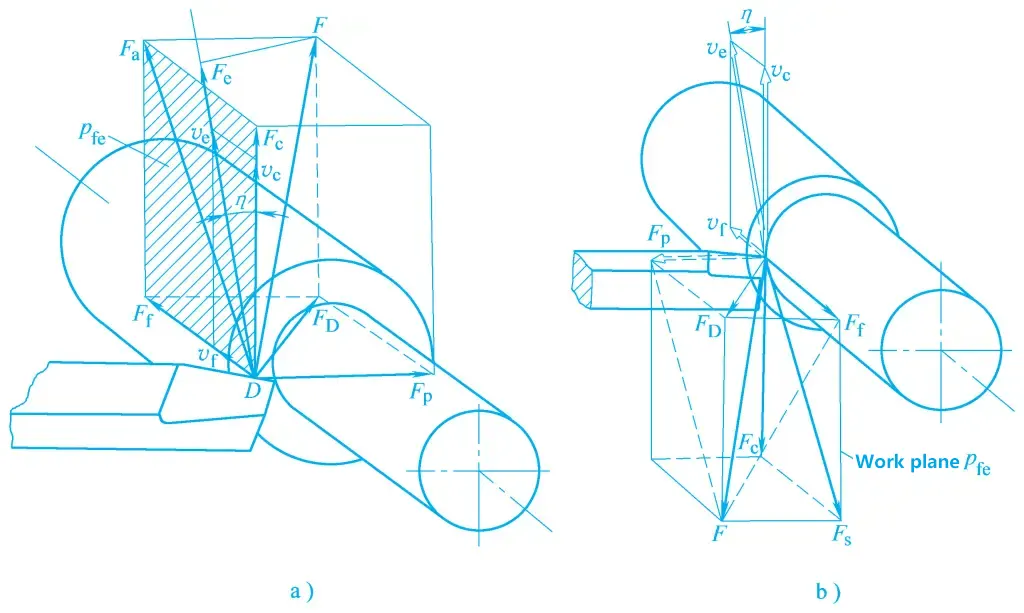

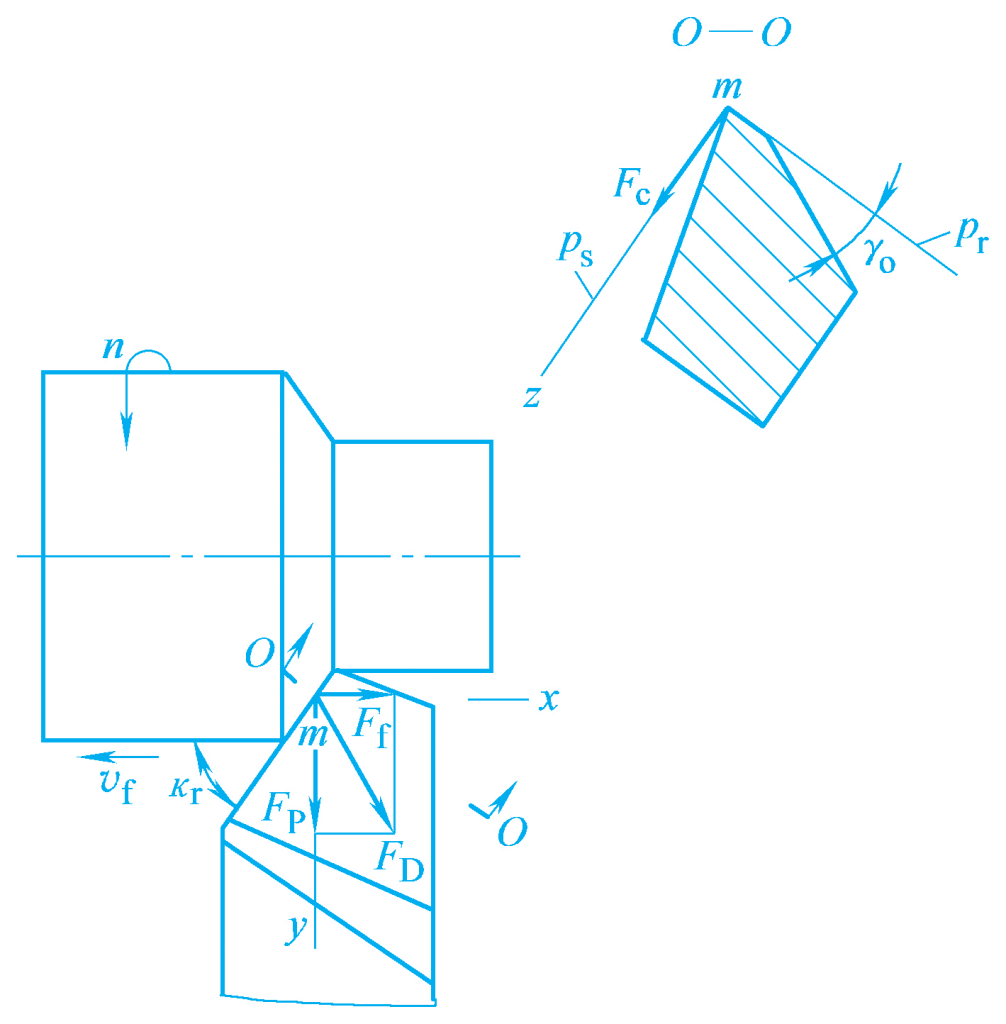

Jak pokazano na rysunkach 4 i 5, siłę tnącą F można rozłożyć na trzy wzajemnie prostopadłe składowe F c , F p i F f .

a) Rozkład sił wywieranych przez narzędzie na obrabiany przedmiot

b) Rozkład sił wywieranych przez obrabiany przedmiot na narzędzie

(1) Główna siła tnąca Fc

Składowa siły tnącej w głównym kierunku ruchu.

(2) Siła wsteczna Fp

Składowa siły skrawania w kierunku prostopadłym do założonej płaszczyzny roboczej. Zakładana płaszczyzna robocza jest definiowana przez punkt wybrany na krawędzi skrawającej, prostopadły do płaszczyzny bazowej i równoległy do zakładanego kierunku ruchu posuwowego.

(3) Siła posuwu Ff

Składowa siły skrawania w kierunku ruchu posuwowego.

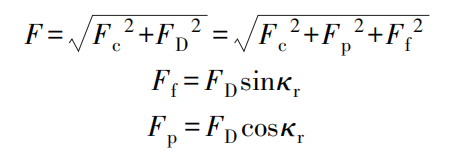

Siłę tnącą F można rozłożyć na Fc i FD i FD można rozłożyć na Fp i Ff . Ich związek jest:

Rzeczywiste znaczenie każdej składowej siły podczas toczenia jest następujące: Główna siła skrawania jest największą składową, zużywającą około 95% całkowitej siły skrawania. Działa ona w głównym kierunku ruchu i jest główną podstawą do obliczania wytrzymałości głównego mechanizmu ruchu obrabiarki, wytrzymałości uchwytu narzędziowego i płytki, projektowania osprzętu obrabiarki i wyboru parametrów skrawania.

Siła wsteczna nie zużywa energii podczas toczenia zewnętrznego. Działa w kierunku, w którym sztywność przedmiotu obrabianego i obrabiarki jest najsłabsza, łatwo powodując deformację przedmiotu obrabianego w płaszczyźnie poziomej, wpływając na dokładność obróbki i łatwo powodując wibracje. Jest to główna podstawa do weryfikacji sztywności obrabiarki.

Siła posuwu działa na mechanizm ruchu posuwowego obrabiarki, zużywając około 5% całkowitej mocy. Jest to główna podstawa do weryfikacji wytrzymałości mechanizmu posuwu obrabiarki.

3. Obliczanie siły cięcia

W rzeczywistej produkcji do obliczania siły cięcia często stosuje się wzór wykładniczy. Konkretne wzory obliczeniowe można znaleźć w odpowiednich materiałach referencyjnych.

4. Czynniki wpływające na siłę cięcia

Im wyższa wytrzymałość i twardość materiału obrabianego, tym większa siła skrawania. Gdy głębokość skrawania jest podwojona, siła skrawania wzrasta około jednokrotnie; gdy prędkość posuwu jest podwojona, siła skrawania wzrasta o 70% do 80%. Zwiększenie kąta natarcia zmniejsza siłę skrawania; główny kąt krawędzi skrawającej Kr wpływa na wszystkie trzy siły składowe Fc , Fp i Ff ale ma większy wpływ na Fp i Ff .

Zgodnie z poprzednim wzorem, zwiększenie kąta głównej krawędzi skrawającej zmniejsza siłę wsteczną i zwiększa siłę posuwu. Wpływ Kr na Fc można podzielić na dwie sytuacje: gdy Kr zmienia się w zakresie od 30° do 60°, ponieważ Kr wzrasta, Fc zmniejsza się; gdy Kr zmienia się w zakresie od 75° do 90°, ponieważ Kr wzrasta, Fc wzrasta.

5. Moc cięcia

Moc cięcia odnosi się do mocy zużywanej w strefie cięcia podczas cięcia. Jest to suma mocy zużywanej przez główną siłę tnącą Fc i siła posuwu Ff . Ponieważ moc pobierana przez siłę posuwu Ff jest bardzo mała, zwykle jest pomijana. Dlatego też, gdy Fc i vc są znane, moc cięcia Pc jest

Pc = (Fc vc × 10-3 ) / 60

Gdzie

- Pc - Moc cięcia, jednostka: kW;

- Fc - Główna siła skrawania, jednostka: N;

- vc – Prędkość cięcia, jednostka: m/min.

Wymagana moc silnika obrabiarki PE powinien być

PE = Pc / η

W powyższym wzorze η oznacza sprawność przekładni obrabiarki, zazwyczaj przyjmowaną jako η=0,75 do 0,85. Wzór ten jest główną podstawą do weryfikacji i wyboru silnika obrabiarki.

III. Ciepło cięcia i temperatura cięcia

Innym ważnym zjawiskiem fizycznym występującym podczas skrawania jest ciepło skrawania i temperatura skrawania. Ciepło skrawania powoduje wzrost temperatury skrawania, co skutkuje odkształceniem termicznym przedmiotu obrabianego i obrabiarki, wpływając na dokładność obróbki i jakość powierzchni przedmiotu obrabianego. Temperatura skrawania jest głównym czynnikiem wpływającym na trwałość narzędzia. Dlatego też badanie ciepła skrawania i temperatury skrawania ma istotne znaczenie praktyczne.

1. Ciepło cięcia

Praca wykonana przez sprężyste i plastyczne odkształcenie metalu w warstwie skrawanej pod działaniem narzędzia oraz tarcie między wiórem a powierzchnią natarcia oraz między obrabianą powierzchnią przedmiotu obrabianego a powierzchnią czołową zamieniają się w ciepło skrawania. Ciepło skrawania jest odprowadzane przez wiór, obrabiany przedmiot, narzędzie i otaczające medium.

Podczas toczenia około 50% do 86% ciepła skrawania jest odprowadzane przez wiór, 10% do 40% jest odprowadzane do przedmiotu obrabianego, 3% do 9% jest odprowadzane do narzędzia, a 1% jest odprowadzane do otaczającego medium; podczas wiercenia około 28% ciepła skrawania jest odprowadzane przez wiór, 15% jest odprowadzane do wiertła, 52% jest odprowadzane do przedmiotu obrabianego, a 5% jest odprowadzane do otaczającego medium.

Zwiększenie prędkości skrawania może zwiększyć udział ciepła odprowadzanego przez wióry, zmniejszyć ilość ciepła odprowadzanego do przedmiotu obrabianego, a nawet zmniejszyć ilość ciepła odprowadzanego do narzędzia. Dlatego też, mimo że temperatura w strefie cięcia jest bardzo wysoka podczas cięcia z dużą prędkością, narzędzie może nadal pracować normalnie.

2. Temperatura cięcia

Temperatura skrawania ogólnie odnosi się do średniej temperatury w obszarze styku wióra z powierzchnią natarcia narzędzia. Poziom temperatury skrawania zależy od ilości ciepła generowanego w tym miejscu i szybkości rozpraszania ciepła. Dzięki obliczeniom i pomiarom wiadomo, że średnia temperatura jest najwyższa w wiórze. Najwyższa temperatura na powierzchni natarcia nie występuje na krawędzi skrawającej, lecz w niewielkiej odległości od niej.

3. Czynniki wpływające na temperaturę cięcia

Prędkość cięcia ma największy wpływ na temperaturę cięcia; wraz ze wzrostem prędkości cięcia, temperatura cięcia odpowiednio wzrasta. Prędkość posuwu ma mniejszy wpływ, a głębokość cięcia ma jeszcze mniejszy wpływ. Zwiększenie kąta natarcia zmniejsza temperaturę cięcia, ale kąt natarcia nie powinien być zbyt duży; jeśli będzie zbyt duży, temperatura cięcia wzrośnie. Zwiększenie kąta odchylenia głównego podnosi temperaturę cięcia.

IV. Zużycie i trwałość narzędzia

Podczas procesu cięcia narzędzie pracuje w wysokiej temperaturze i pod wysokim ciśnieniem. Dlatego też narzędzie nie tylko tnie wióry, ale również ulega zużyciu. Gdy zużycie narzędzia osiągnie pewien poziom, zwiększa się chropowatość powierzchni obrabianego przedmiotu, zmienia się kształt i kolor wiórów, a podczas procesu cięcia emitowany jest silny dźwięk, któremu towarzyszą wibracje. W tym momencie narzędzie musi zostać naostrzone lub wymienione na nowe.

1. Zużycie narzędzia

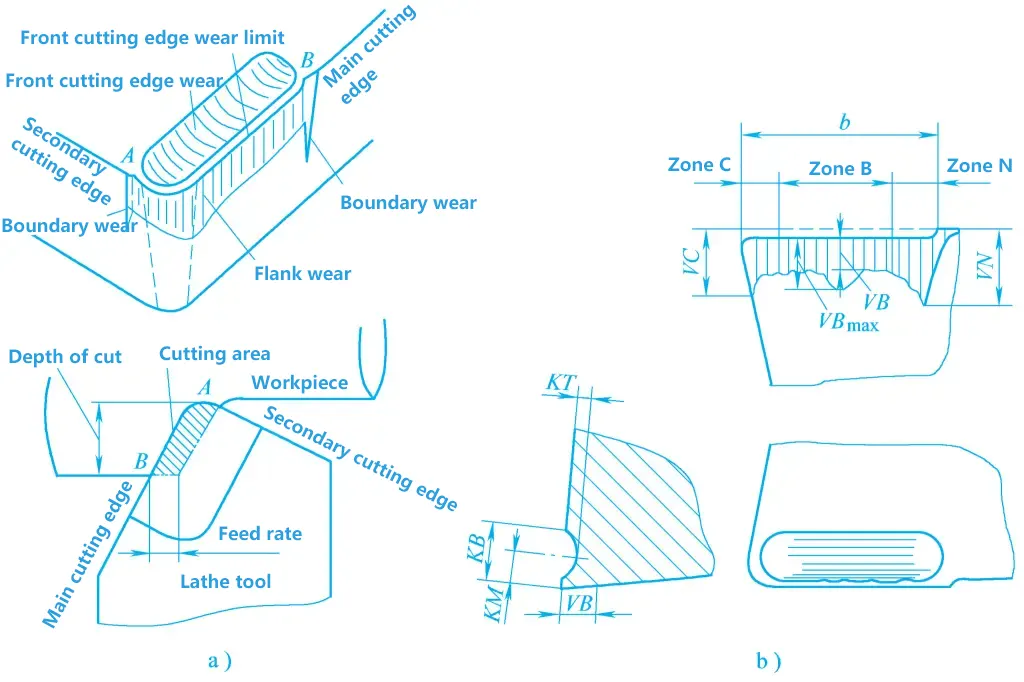

(1) Formy zużycia narzędzia

Zużycie narzędzia odnosi się do zjawiska, w którym materiał narzędzia jest ścierany przez wióry lub obrabiany przedmiot na powierzchni styku między narzędziem a obrabianym przedmiotem lub wiórami. Ten rodzaj zużycia nazywany jest zużyciem normalnym. Jeśli krawędź narzędzia pęknie lub złamie się w wyniku uderzenia, wibracji, efektów termicznych itp., jest to nazywane zużyciem nienormalnym. Normalne formy zużycia narzędzia obejmują następujące:

1) Zużycie boczne

Podczas cięcia tworzyw sztucznych, jeśli grubość cięcia jest duża, za krawędzią tnącą na powierzchni natarcia narzędzia pojawia się wzór zużycia w kształcie półksiężyca (patrz rysunek 6a). Obszar półksiężyca jest miejscem o najwyższej temperaturze skrawania. W miarę nasilania się zużycia obszar półksiężyca stopniowo się pogłębia i poszerza, a gdy zbliża się do krawędzi skrawającej, krawędź może się nagle odłamać. Stopień zużycia powierzchni natarcia jest wskazywany przez szerokość KB i głębokość KT obszaru półksiężyca.

a) Zużycie powierzchni bocznych i zgarniających

b) Reprezentacja kwoty zużycia

2) Zużycie boczne

Odnosi się to do zużycia, które występuje głównie na powierzchni bocznej. Po zużyciu powierzchni bocznej powstaje mała faseta o zerowym kącie luzu. Podczas cięcia metali z tworzyw sztucznych o małej grubości skrawania lub metali kruchych, ze względu na mniejsze tarcie i niższą temperaturę na powierzchni natarcia, zużycie występuje głównie na powierzchni bocznej. Zużycie powierzchni bocznej jest nierównomierne.

Jak pokazano na rysunku 6b, na końcówce narzędzia (obszar C) warunki rozpraszania ciepła i wytrzymałość są słabe, co powoduje większe zużycie, co jest oznaczone symbolem VC. W pobliżu krawędzi skrawającej blisko powierzchni przedmiotu obrabianego (obszar N), ze względu na twardą skórę półfabrykatu lub utwardzanie robocze, zużycie jest również większe, co wskazuje VN. Jedynie w środkowej części krawędzi skrawającej (obszar B) zużycie jest stosunkowo równomierne, wskazywane przez VB, z maksymalną wartością zużycia wskazywaną przez VBmaks .

3) Jednoczesne zużycie boczne i zgrubne powierzchni czołowej

Podczas cięcia metali z tworzyw sztucznych o umiarkowanej grubości często dochodzi do jednoczesnego zużycia powierzchni natarcia i powierzchni bocznej.

Zużycie narzędzia występuje głównie z powodu tarcia mechanicznego i efektów termochemicznych w wysokiej temperaturze i pod wysokim ciśnieniem. Ogólnie rzecz biorąc, im wyższa temperatura skrawania, tym szybsze zużycie narzędzia.

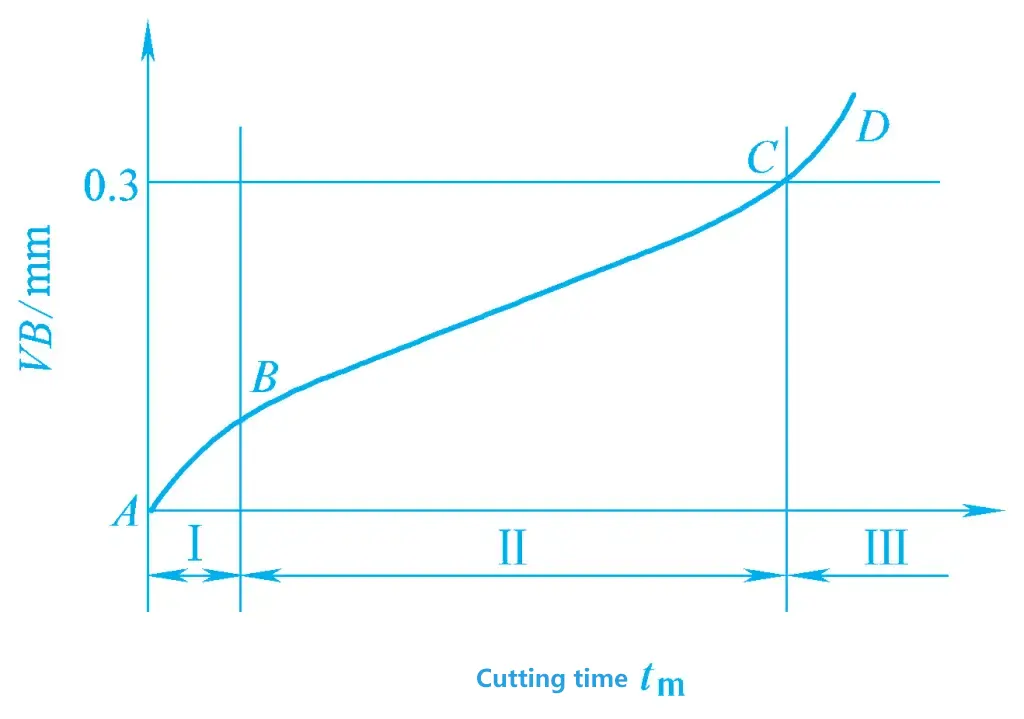

(2) Proces zużycia narzędzia

W normalnych warunkach zużycie narzędzia stopniowo wzrasta wraz z czasem skrawania. Biorąc za przykład zużycie boczne, jego typowy proces zużycia jest z grubsza podzielony na trzy etapy, jak pokazano na rysunku 7.

1) Początkowy etap zużycia

(Etap AB na rysunku) Zużycie jest stosunkowo szybkie w krótkim czasie po rozpoczęciu cięcia przez narzędzie. Wynika to z faktu, że chropowatość powierzchni czołowej narzędzia po szlifowaniu jest wysoka, a struktura warstwy powierzchniowej nie jest odporna na zużycie.

2) Normalny etap zużycia

(Etap BC na rysunku) Wraz ze wzrostem czasu skrawania, wielkość zużycia wzrasta przy względnie równomiernej prędkości. Wynika to z faktu, że nierówna i nieodporna na zużycie warstwa powierzchniowa narzędzia została zużyta, tworząc stabilny obszar. Dlatego też prędkość zużycia jest wolniejsza niż wcześniej, ale wielkość zużycia stopniowo wzrasta wraz z czasem skrawania. Ten etap jest również efektywnym etapem pracy narzędzia.

3) Etap szybkiego zużycia

(Etap CD na rysunku) Gdy stopień zużycia narzędzia osiągnie określoną wartość, zużycie gwałtownie przyspiesza, a następnie narzędzie ulega uszkodzeniu. Wynika to z wydłużonego czasu skrawania, pogarszających się warunków kontaktu między narzędziem a obrabianym przedmiotem, nadmiernego tarcia, gwałtownego wzrostu temperatury skrawania oraz zmniejszonej wytrzymałości i twardości narzędzia. W produkcji, aby rozsądnie korzystać z narzędzia i zapewnić jakość obróbki, krawędź tnąca powinna zostać ponownie naostrzona lub narzędzie powinno zostać wymienione przed nadejściem tego etapu.

(3) Standard stępienia narzędzia (granica zużycia)

Norma stępienia narzędzia odnosi się do określonej wartości zużycia, przy której narzędzie należy ponownie naostrzyć lub wymienić krawędź skrawającą (płytkę wymienną). W przeciwnym razie wpłynie to na jakość obróbki, zwiększy zużycie narzędzia i ściernicy podczas ponownego ostrzenia, zmniejszy wykorzystanie narzędzia i wydłuży czas szlifowania.

Krajowa norma GB/T 16461-2016 określa standardy stępiania dla narzędzi ze stali szybkotnącej, narzędzi z węglików spiekanych i narzędzi ceramicznych w następujący sposób:

- Gdy boczne pasmo zużycia w obszarze B ma postać normalnego zużycia, średnia szerokość bocznego pasma zużycia VB = 0,3 mm.

- Jeśli pasmo zużycia na powierzchni bocznej B nie ma postaci normalnego zużycia, takiego jak zadrapania, odpryski itp. maks = 0,6 mm.

- Głębokość krateru KT = 0,06 + 0,3f.

Ponadto, podczas obróbki wykańczającej, kryterium stępienia narzędzia jest często to, czy wielkość zużycia narzędzia wpływa na chropowatość powierzchni i dokładność wymiarową.

2. Żywotność narzędzia

(1) Koncepcja żywotności narzędzia

Trwałość narzędzia T jest definiowana jako całkowity czas skrawania od rozpoczęcia skrawania nowo naostrzonym narzędziem do osiągnięcia granicy zużycia narzędzia, oznaczanej jako T, z jednostką w minutach.

(2) Czynniki wpływające na trwałość narzędzia

1) Wpływ prędkości skrawania na trwałość narzędzia

Zwiększenie prędkości cięcia vc podniesie temperaturę skrawania, przyspieszy zużycie narzędzia, a tym samym zmniejszy jego trwałość T. Spośród trzech elementów parametrów skrawania, v c ma największy wpływ na T.

2) Wpływ prędkości posuwu i głębokości skrawania

Zwiększanie f i ap zmniejszają trwałość narzędzia T, ale zwiększenie f bardziej znacząco podnosi temperaturę skrawania, a tym samym ma większy wpływ na T; podczas gdy zwiększenie αp mniej podnosi temperaturę cięcia, a tym samym ma mniejszy wpływ na T.

3) Parametry geometrii narzędzia

Rozsądny dobór parametrów geometrii narzędzia może wydłużyć jego żywotność. W produkcji trwałość narzędzia jest często wykorzystywana jako miara tego, czy parametry geometrii narzędzia są rozsądne.

Zwiększenie kąta natarcia γo Zmniejsza temperaturę skrawania i poprawia trwałość narzędzia, ale jeśli kąt natarcia jest zbyt duży, wytrzymałość narzędzia spada, a rozpraszanie ciepła pogarsza się, co może skrócić żywotność narzędzia. Dlatego też istnieje optymalna wartość kąta natarcia, którą można określić na podstawie eksperymentów.

Zmniejszenie kąta głównej krawędzi tnącej Kr , wtórny kąt krawędzi tnącej kr i zwiększenie promienia końcówki narzędzia rε może poprawić zdolność narzędzia do przenoszenia ciepła i obniżyć temperaturę cięcia, co może wydłużyć żywotność narzędzia.

4) Materiał przedmiotu obrabianego

Im wyższa wytrzymałość, twardość i ciągliwość materiału obrabianego oraz im mniejsze wydłużenie, tym wyższa temperatura cięcia podczas cięcia i krótsza żywotność narzędzia.

5) Materiał narzędzia

Materiał narzędzia jest ważnym czynnikiem wpływającym na jego trwałość. Rozsądny dobór materiałów narzędziowych, stosowanie powlekanych materiałów narzędziowych i stosowanie nowych materiałów narzędziowych to skuteczne sposoby na wydłużenie żywotności narzędzia.