Spawanie żeliwa jest stosowane głównie w następujących obszarach:

(1) Naprawa spawalnicza wad odlewniczych

(2) Naprawa spawalnicza uszkodzonych części żeliwnych

(3) Produkcja części

1. Rodzaje i charakterystyka żeliwa

I. Rodzaje i skład żeliwa

Żeliwo jest stopem żelaza i węgla o w(C) > 2%.

1. W oparciu o stan i formę węgla w żeliwie, można je podzielić na żeliwo białe, żeliwo szare, żeliwo ciągliwe, żeliwo sferoidalne i zagęszczone żeliwo grafitowe.

2. W żeliwie białym większość węgla występuje w postaci cementytu (Fe3C). Powierzchnia pęknięcia wydaje się biała, stąd nazwa żeliwo białe. Jest ono rzadko stosowane w produkcji mechanicznej, głównie do produkcji walców itp.

3. W żeliwie szarym, żeliwie ciągliwym, żeliwie sferoidalnym i zagęszczonym żeliwie grafitowym węgiel występuje głównie w postaci grafitu, z pewną ilością perlitu.

4. Obecnie najszersze zastosowanie ma żeliwo szare, a następnie żeliwo sferoidalne. Obróbka wyżarzania grafityzującego żeliwa ciągliwego jest długotrwała i kosztowna, dlatego w wielu przypadkach jest ono stopniowo zastępowane żeliwem sferoidalnym. Zagęszczone żeliwo grafitowe wciąż znajduje się na wczesnym etapie promocji i zastosowania.

II. Struktura i wydajność żeliwa

Żeliwo (z wyjątkiem żeliwa białego) można traktować jako stal węglową z silnymi wtrąceniami - grafitem. Jego wydajność zależy głównie od kształtu, rozmiaru, ilości i charakterystyki dystrybucji grafitu, podczas gdy struktura matrycy ma również pewien wpływ.

Stan węgla w żeliwie i struktura jego osnowy zależą od szybkości chłodzenia (grubości ścianki) odlewu i jego składu chemicznego.

Informacje o żeliwie:

1. Formy grafitu w czterech rodzajach żeliwa są różne:

Żeliwo szare: Matryca ferrytowa + grafit płatkowy

Żeliwo ciągliwe: Matryca ferrytowa + grafit sferoidalny

Żeliwo sferoidalne: Matryca ferrytowa + grafit sferyczny

Zagęszczone żelazo grafitowe: Matryca ferrytowa + grafit wermikularny

2. Ze względu na różne formy grafitu, efekt osłabienia właściwości matrycy jest różny, co skutkuje znacznymi różnicami we właściwościach mechanicznych czterech rodzajów żeliwa.

3. Żeliwo ma znacznie niższą plastyczność i wytrzymałość w porównaniu do stali.

4. W produkcji zmiana struktury matrycy żeliwa szarego polega przede wszystkim na zmianie ilości perlitu w celu poprawy jego twardości i odporności na zużycie, podczas gdy wytrzymałość, elastyczność, plastyczność i ciągliwość żeliwa szarego są głównie określane przez grafit.

5. Żeliwo sferoidalne można wzmocnić lub zmienić strukturę jego matrycy poprzez dodanie stopu lub obróbkę cieplną w celu poprawy jego właściwości mechanicznych.

Wpływ grubości ścianki odlewu (szybkości chłodzenia) i składu chemicznego na strukturę żeliwa:

Żeliwo cętkowane: Węgiel występuje częściowo w postaci grafitu, podobnie jak w żeliwie szarym, a częściowo w postaci wolnego cementytu, podobnie jak w żeliwie białym, co skutkuje cętkowanym wyglądem w pęknięciu.

Właściwości mechaniczne żeliwa szarego

| Klasa | σb (MPa) | HBS |

| HT-100 | 100) | 143-229 |

| HT-150 | 150 | 163-229 |

| HT-200 | 200 | 170-241 |

| HT-250 | 250 | 170-241 |

| HT-300 | 300 | 170-241 |

| HT-350 | 350 | 197-269 |

Gatunki i właściwości mechaniczne zwykłego i niskostopowego żeliwa sferoidalnego

| Klasa | σs (MPa) | σs (MPa) | σs (MPa) | HBS |

| Nie mniej niż | ||||

| QT400-18 | 400 | 250 | 18 | <180 |

| QT450-10 | 450 | 310 | 10 | <217 |

| QT500-7 | 500 | 320 | 7 | 170-230 |

| QT600-3 | 600 | 370 | 3 | 190-270 |

| Q1700-2 | 700 | 420 | 2 | 225-305 |

| QT800-2 | 800 | 480 | 2 | 245-335 |

Znaczenie gatunków żeliwa:

HT250:

HT oznacza żeliwo szare; 250 oznacza minimalną wytrzymałość na rozciąganie 250 MPa.

QT400-18:

QT oznacza żeliwo sferoidalne; 400 oznacza minimalną wytrzymałość na rozciąganie 400 MPa; 18 oznacza wydłużenie 18%.

2. Spawalność żeliwa szarego

Żeliwo szare charakteryzuje się wysoką zawartością węgla oraz dużą ilością zanieczyszczeń siarką i fosforem.

Istnieją dwa główne problemy związane ze słabą spawalnością: występowanie białego odlewu i hartowanej struktury w złączu spawanym oraz tendencja do pękania w złączu spawanym.

I. Biała odlewana i hartowana struktura w złączu spawanym

1. Przyczyna białego odlewu: Podczas spawania żeliwa szarego, ze względu na mały rozmiar jeziorka spawalniczego i jego krótki czas istnienia, w połączeniu z przewodnością cieplną wewnątrz żeliwa, szybkość chłodzenia spoiny i sąsiedniej strefy jest znacznie wyższa niż szybkość chłodzenia żeliwa w formie piaskowej. Prowadzi to do powstawania dużej ilości cementytu, co skutkuje białą strukturą żeliwa.

2. Biały obszar odlewu: Głównie w strefie spoiny, strefie częściowo stopionej i strefie austenitu.

3. Siarka, powszechnie występująca w żeliwie szarym, silnie sprzyja powstawaniu żeliwa białego. Fosfor ma niewielki wpływ na grafityzację, ale jego nadmiar może prowadzić do powstawania kruchej i twardej eutektyki fosforowej, zmniejszając tym samym właściwości mechaniczne żeliwa szarego.

II. Pękanie spoin

(1) Pękanie na zimno

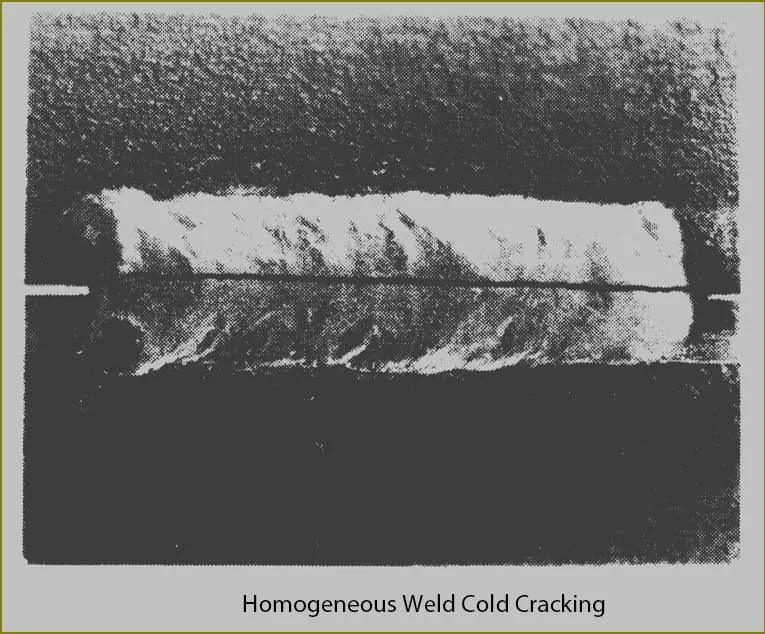

1. Pękanie na zimno w złączu spawanym

Ten rodzaj pękania jest bardziej prawdopodobny podczas spawania żeliwa.

W przypadku stosowania różnych materiałów spawalniczych do spawania, w wyniku czego powstaje austenityczne, ferrytyczne lub miedziane złącze spawane, oraz przyjęcia rozsądnego procesu spawania na zimno, metal spoiny jest mniej podatny na pękanie na zimno.

Temperatura, w której dochodzi do pękania żeliwnych złączy spawanych, wynosi zazwyczaj poniżej 400°C. Pęknięciom często towarzyszą słyszalne dźwięki kruchego pękania.

Ten rodzaj pękania często występuje w przypadku długich spoin lub podczas naprawy dużych wad żeliwnych o dużej sztywności.

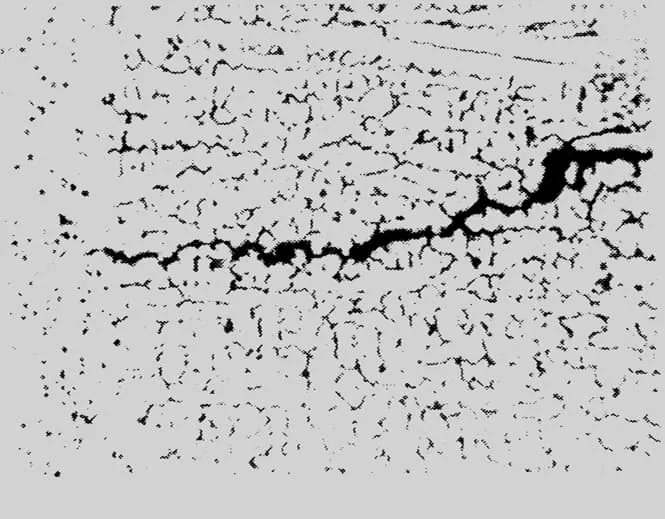

2. Pękanie na zimno w strefie wpływu ciepła

Większość pęknięć na zimno występuje w strefie wpływu ciepła zawierającej dużą ilość cementytu i martenzytu (Rysunek 4-7).

Dodatkowo, gdy część żeliwna jest cienka, nawet niewielkie wady odlewnicze (takie jak porowatość gazu, wtrącenia żużla) mają znaczący wpływ na zmniejszenie efektywnego przekroju roboczego elementu spawanego. W takich przypadkach pęknięcia na zimno mogą pojawić się w strefie wpływu ciepła w niewielkiej odległości od linii wtopienia.

Zastosowanie środków procesowych mających na celu zmniejszenie naprężeń w złączu spawanym i zapobieganie tworzeniu się cementytu i martenzytu w złączu spawanym może pomóc w zapobieganiu występowaniu pęknięć zimnych, takich jak podgrzewanie przed spawaniem.

(2) Pękanie na gorąco

1. Spawanie żeliwa szarego, szczególnie w przypadku odmiennych połączeń spawanych, charakteryzuje się wyższą wrażliwością na pękanie krzepnące:

Podczas spawania żeliwa złącze spawane nie jest wrażliwe na pękanie gorące. Jednak w przypadku stosowania elektrod ze stali niskowęglowej i elektrod żeliwnych na bazie niklu do spawania na zimno, złącze spawane jest bardziej podatne na pęknięcia krzepnięcia, które są rodzajem pękania na gorąco.

Podczas spawania żeliwa elektrodami ze stali niskowęglowej, pierwsza warstwa spoiny jest podatna na pękanie gorące, często ukryte w dolnej części spoiny i trudne do wykrycia z powierzchni spoiny.

Podczas spawania żeliwa elektrodami na bazie niklu złącze spawane jest bardziej wrażliwe na pękanie gorące.

2. Zapobieganie: W produkcji środki koncentrują się przede wszystkim na zmniejszeniu naprężeń spawalniczych, zmianie układu stopu złącza spawanego i ograniczeniu wprowadzania zanieczyszczeń z materiału podstawowego do złącza spawanego.

3. Proces spawania żeliwa szarego

I. Spawanie jednorodnych (żeliwnych) złączy spawanych

(1) Spawanie łukowe i spawanie półgorące

Rozgrzać całą spoinę lub zlokalizowany obszar z wadami do temperatury 600-700°C (ciemnoczerwony), a następnie wykonać spawanie naprawcze. Proces ten, po którym następuje powolne chłodzenie, znany jest jako "spawanie na gorąco".

Podgrzewanie wstępne w zakresie temperatur 300-400°C jest określane jako "spawanie półgorące".

Elektrody spawalnicze do spawania na gorąco i spawania półgorącego:

Istnieją dwa rodzaje elektrod: elektrody żeliwne z rdzeniem grafitowym (Z248) i elektrody żeliwne z rdzeniem stalowym (Z208).

"Z248" jest używany głównie do naprawy defektów w grubych i dużych odlewach, często wykonywanych przez użytkownika.

Elektrody "Z208" mają rdzeń ze stali niskowęglowej (H08) pokryty topnikiem o wysokiej zawartości grafitu, co pozwala uzyskać spoinę typu żeliwnego. Mogą być produkowane przez większość profesjonalnych producentów elektrod.

Notacja gatunków elektrod do spawania żeliwa:

Przedrostek "z" oznacza elektrodę do spawania żeliwa.

Pierwsza cyfra w klasie oznacza główny typ składu chemicznego metalu spoiny, zgodnie z załączoną tabelą.

Druga cyfra oznacza różne gatunki w ramach tego samego głównego typu składu chemicznego metalu spoiny, w zakresie od 0 do 9 (10 gatunków).

Trzecia cyfra oznacza rodzaj topnika i prąd spawania.

| Klasa | Metal spoiny składa się głównie z następujących składników chemicznych |

| Z1XX | Stal węglowa lub stal o wysokiej zawartości wanadu |

| Z2XX | Żeliwo (w tym żeliwo sferoidalne) |

| Z3XX | Czysty nikiel |

| Z4XX | Żelazo niklowe |

| Z5XX | Miedź niklowa |

| Z6XX | Miedź żelazo |

| Z7XX | W trakcie opracowywania |

2. Proces spawania na gorąco:

(1) Podgrzewanie wstępne:

W przypadku złożonych odlewów zaleca się stosowanie ogólnego podgrzewania wstępnego, podczas gdy w przypadku prostych odlewów można stosować miejscowe podgrzewanie wstępne.

Ogólne podgrzewanie wstępne jest zwykle wykonywane przez ogrzewanie całego odlewu za pomocą pieca naziemnego lub otwartego pieca wyłożonego cegłą, podczas gdy miejscowe podgrzewanie wstępne można osiągnąć za pomocą płomienia gazowego lub tlenowo-acetylenowego.

(2) Czyszczenie przed spawaniem:

Jeśli w miejscu wady odlewu znajduje się zanieczyszczenie olejem, można je usunąć przez podgrzanie płomieniem acetylenowo-tlenowym. Następnie, w zależności od charakteru wady, do dalszego przygotowania można użyć narzędzi takich jak szlifierka ręczna, dłuto lub dłuto pneumatyczne. Podczas przygotowywania rowka należy go dłutować lub szlifować, aż nie będzie żadnych wad, a powstały rowek powinien mieć gładkie dno i nieco szerszy otwór, aby ułatwić operację spawania i zapewnić jakość spawania.

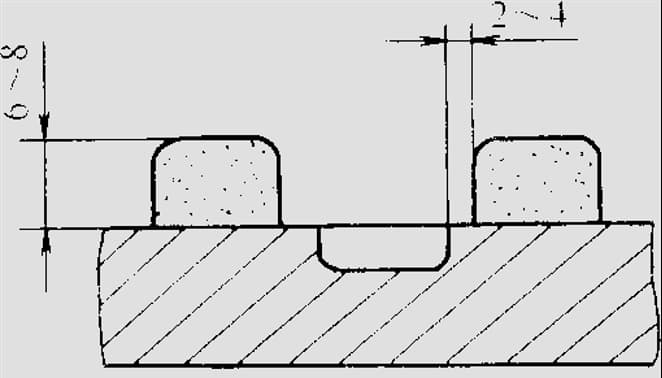

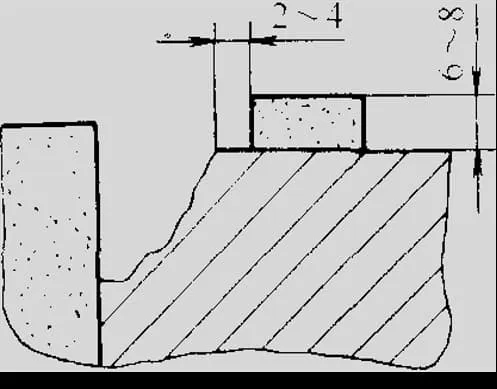

(3) Kształtowanie:

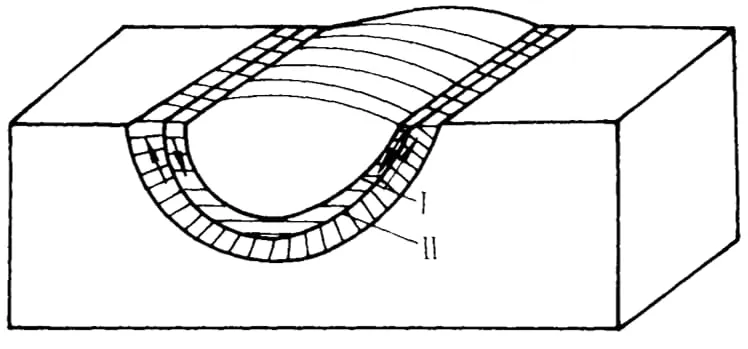

Aby zapobiec utracie stopionego metalu i zapewnić pożądany kształt złącza spawanego, przed spawaniem należy nadać kształt krawędziom, narożnikom i wadom wtopienia. Kształt i wymiary przedstawiono na poniższym schemacie.

Rysunek 5.5: Kształtowanie do naprawy metodą zgrzewania na gorąco w różnych obszarach uszkodzeń

- a) Naprawa usterek pośrednich

- b) Naprawa uszkodzeń krawędzi i narożników

Materiałem formującym może być mieszanka piasku formierskiego i szkła wodnego lub żółtej gliny. Zaleca się umieszczenie odpornych na wysoką temperaturę kawałków grafitu (zwykle wykonanych ze zużytych elektrod grafitowych) na wewnętrznej ściance, aby zapobiec stopieniu lub zapadnięciu się materiału kształtującego pod wpływem ciepła. Przed rozpoczęciem spawania należy wysuszyć materiał formujący.

(4) Spawanie:

Podczas spawania, w celu utrzymania temperatury podgrzewania i skrócenia czasu pracy w wysokiej temperaturze, zaleca się stosowanie wysokiego natężenia prądu, długiego łuku i spawania ciągłego, aby zakończyć proces w jak najkrótszym czasie.

Użycie odpowiednio długiego łuku ułatwi stopienie topnika i przejście grafitu do złącza spawanego.

Spawanie łukowe jest odpowiednie do naprawy dużych defektów w odlewach o średniej grubości (>10 mm). W przypadku cienkościennych odlewów o grubości poniżej 8 mm nie jest ono zalecane ze względu na ryzyko przepalenia.

(5) Powolne chłodzenie po spawaniu: Powszechne jest pokrywanie spawanego obszaru materiałami izolacyjnymi (takimi jak azbest) i pozwalanie mu na naturalne chłodzenie w piecu.

3. Proces spawania półgorącego:

W celu obniżenia temperatury podgrzewania wstępnego i poprawy warunków pracy, w praktyce stwierdzono, że poprzez zwiększenie zdolności grafityzacji złącza spawanego i zastosowanie ogólnego lub miejscowego podgrzewania wstępnego w temperaturze 300-400°C, można osiągnąć zadowalające wyniki w spawaniu odlewów o niższej sztywności.

Spawanie półgorące jest często stosowane, gdy naprężenia w obszarze naprawy odlewu są stosunkowo niskie. Ogólnie można stosować elektrody żeliwne "Z208" lub "Z248".

Proces spawania półgorącego jest podobny do procesu spawania gorącego, obejmując wysokie natężenie prądu, długi łuk, spawanie ciągłe oraz izolację po spawaniu i powolne chłodzenie.

Półgorące spawanie łukowe jest odpowiednie tylko w przypadkach, gdy sztywność obszaru naprawy jest niewielka lub kształt odlewu jest stosunkowo prosty.

(B) Spawanie gazowe:

Spawanie gazowe doskonale nadaje się do naprawy cienkościennych odlewów.

Ogólnie rzecz biorąc, spawanie gazowe jest stosowane przede wszystkim do naprawy uszkodzeń cienkościennych elementów o mniejszej sztywności.

W przypadku elementów cienkościennych o większej sztywności, aby zmniejszyć naprężenia spawalnicze i zapobiec pękaniu, zaleca się stosowanie spawania gazowego z ogólnym podgrzewaniem elementu. Temperatura podgrzewania wstępnego powinna wynosić około 600-700°C, a po spawaniu należy zastosować powolne chłodzenie.

1. Materiały eksploatacyjne do spawania gazowego:

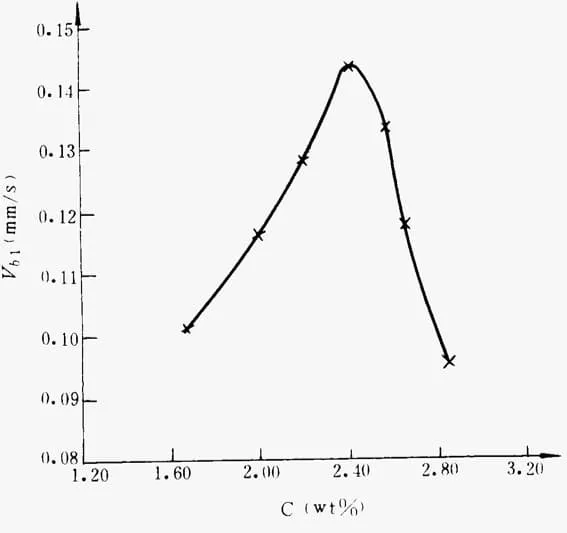

Zawartość węgla i krzemu w drucie spawalniczym powinna być nieco wyższa niż w przypadku spawania na gorąco. Ogólnie rzecz biorąc, w przypadku spawania gazowego (równoważnego miejscowemu podgrzewaniu) całkowita zawartość w(C+Si) w złączu spawanym wynosi około 7%.

Ujednolicony gatunek topnika do spawania gazowego stosowanego do spawania żeliwa w Chinach to "CJ201".

2. Proces spawania gazowego żeliwa szarego:

1) Przed rozpoczęciem spawania gazowego należy oczyścić odlew.

2) Wybierz większy palnik spawalniczy i dyszę spawalniczą w zależności od grubości odlewu, aby poprawić wydajność płomienia i zwiększyć prędkość nagrzewania. Płomień do spawania gazowego powinien być neutralny lub lekko nawęglający, a nie utleniający.

3) Staraj się utrzymywać poziomą pozycję podczas spawania.

4) Odlewy mogą naturalnie ostygnąć po spawaniu gazowym.

5) W przypadku mniejszych odlewów, gdy wady są zlokalizowane na krawędziach i obszarach o niższej sztywności, można zastosować metodę spawania na zimno.

6) Gdy wady znajdują się w środku odlewu, złącze ma większą sztywność lub odlew ma złożony kształt, metoda spawania na zimno może nie przynieść dobrych rezultatów. W takich przypadkach należy zastosować metodę spawania na gorąco z temperaturą podgrzewania 600-700°C lub metodę "podgrzewania w celu zmniejszenia obszaru naprężeń".

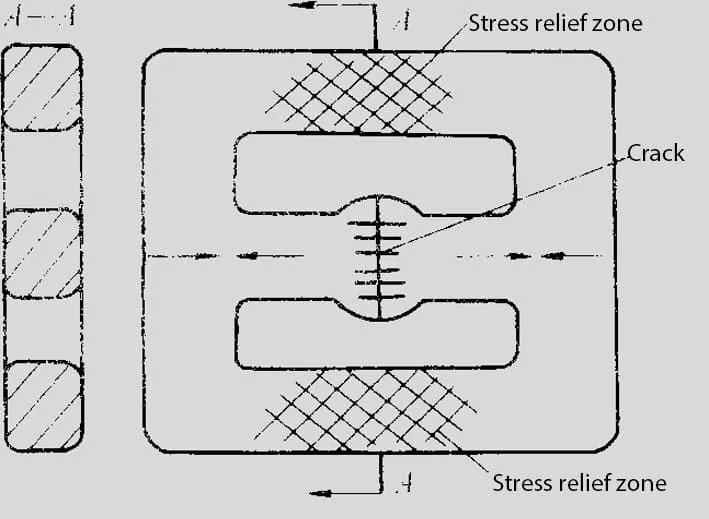

Metoda ogrzewania w celu zmniejszenia obszaru naprężeń:

Metoda ta, znana również jako "symetryczne spawanie grzewcze", jest powszechnie stosowana do spawania gazowego żeliwa. Przed spawaniem wybierany jest określony obszar na odlewie, w którym ogrzewanie może zmniejszyć naprężenia w złączu. Obszar ten jest znany jako "strefa redukcji naprężeń", która zazwyczaj znajduje się w obszarze utrudniającym rozszerzanie i kurczenie się podczas spawania. Podczas spawania strefa redukcji naprężeń jest podgrzewana do określonej temperatury (zwykle około 600-700°C, ale nie poniżej 450°C).

Kluczem do ogrzania strefy redukcji stresu jest wybranie odpowiedniego obszaru.

Jak wybrać zakres "ogrzewania w celu zmniejszenia obszaru stresu":

a. Strefa redukcji naprężeń jest zwykle zlokalizowana w obszarze, który utrudnia rozszerzanie i kurczenie się podczas spawania i zmniejsza naprężenia w złączu po podgrzaniu.

b. Należy również upewnić się, że deformacja w tym obszarze nie wpływa negatywnie na inne części odlewu.

c. W zależności od stanu i wymagań odlewu można wybrać jedną lub wiele stref redukcji naprężeń.

Uwaga 1: Ze względu na dłuższy czas nagrzewania i większy obszar nagrzewania podczas spawania gazowego, a także wyższe naprężenia termiczne spawania, jest ono bardziej podatne na pękanie na zimno podczas naprawy wad o większej sztywności w porównaniu do spawania łukowego.

Uwaga 2: Metoda podgrzewania w celu zmniejszenia obszaru naprężeń nie jest odpowiednia do spawania odlewów we wszystkich pozycjach.

(3) Spawanie łukowe na zimno złączy spawanych typu żeliwnego:

W warunkach spawania na zimno istnieją dwa podejścia do rozwiązania problemu białych ust:

Dalsze zwiększenie zdolności grafityzacji złącza spawanego.

Zwiększenie dopływu ciepła podczas spawania, takie jak użycie elektrod o dużej średnicy, wysokich prądów i spawania ciągłego, w celu spowolnienia tempa chłodzenia złącza spawanego.

Elektrody do spawania łukowego na zimno:

Obecnie gatunkami elektrod do spawania na zimno dla jednorodnych złączy spawanych są również "Z208" i "Z248". Jednak ich specyficzne formuły różnią się nieznacznie od elektrod do spawania na gorąco, z całkowitą zawartością węgla i krzemu w spoinie W(C+Si) = 7,5% - 10%.

Kluczowe punkty procesu spawania łukowego na zimno dla połączeń spawanych typu żeliwnego:

Używaj elektrod o dużej średnicy, wysokich prądów i spawania ciągłego.

Wykorzystanie źródła prądu stałego o odwrotnej polaryzacji (można również użyć prądu przemiennego) do spawania prądem o wysokim natężeniu, długim łuku, ciągłego spawania od środka do krawędzi.

Zadowalające wyniki można uzyskać podczas naprawy średnich i dużych uszkodzeń o stosunkowo niskiej sztywności.

Metoda ta została do pewnego stopnia zastosowana do naprawy defektów w spawach o średniej grubości lub grubszych w fabrykach obrabiarek i odlewniach.

II. Spawanie łukowe na zimno dla niejednorodnych (nieżeliwnych) złączy spawanych:

Spawanie łukowe na zimno niejednorodnych złączy spawanych jest obiecującym procesem spawania.

(1) Materiały do spawania łukowego na zimno niejednorodnych złączy spawanych:

Spawanie łukowe na zimno niejednorodnych złączy spawanych polega głównie na dostosowaniu składu chemicznego złącza spawanego w celu poprawy jego struktury i właściwości.

Niejednorodne połączenia spawane można podzielić na trzy typy: na bazie stali, na bazie miedzi i na bazie niklu, w oparciu o charakter metalu spoiny.

1. Elektrody do spawania łukowego na zimno na bazie stali:

(1) Silnie utleniające elektrody żeliwne: Gatunek EZFe-1 (oznaczenie Z100)

Dobra wydajność procesu: Niski koszt elektrod, dobre stapianie metalu spoiny i metalu nieszlachetnego, dobra płynność żużla i łatwe usuwanie żużla.

- Jednak ze względu na słabą obrabialność metalu spoiny, elektrody te nadają się tylko do spawania nieobrobionych powierzchni odlewów i do naprawy wad, w których nie jest wymagana gęsta spoina i wysoka odporność na naprężenia.

(2) Elektroda ze stali węglowej EZFe-12 (Z122Fe):

- Jest to elektroda proszkowa z rdzeniem ze stali niskowęglowej z powłoką tytanowo-wapniową. Do powłoki dodawana jest pewna ilość proszku żelaza o niskiej zawartości węgla.

Zaletą tego rozwiązania jest obfitość źródeł, niski koszt i łatwa obsługa spawania, dzięki czemu zostało ono w pewnym stopniu zastosowane w praktycznej produkcji.

(3) Elektroda żeliwna o wysokiej zawartości wanadu EZV (Z116, Z117):

Wykorzystuje stal niskowęglową (H08) jako rdzeń i dodaje dużą ilość żelaza wanadowego do powłoki, co skutkuje wysoką wanadową strukturą stali w metalu spoiny.

Złącza spawane wykonane elektrodami żeliwnymi o wysokiej zawartości wanadu charakteryzują się wysoką wytrzymałością, dobrą ciągliwością, doskonałą gęstością, niską podatnością na porowatość i dużą odpornością na pękanie. Dlatego też nadają się one do naprawy żeliwa szarego o wysokiej wytrzymałości i żeliwa sferoidalnego.

(4) CO2 drut spawalniczy w osłonie gazu H08Mn2Si:

W przypadku emisji CO2 Drut spawalniczy w osłonie gazu do spawania żeliwa jest stosowany w niektórych warsztatach samochodowych i ciągnikowych, ale nie jest jeszcze powszechnie używany.

2. Elektrody do spawania łukowego na zimno na bazie niklu:

Elektrody z czystego niklu mają najlepszą obrabialność. W Chinach istnieją obecnie trzy rodzaje elektrod na bazie niklu o różnej zawartości stopu i wydajności.

(1) Elektroda z czystego niklu EZNi (Z308):

Nadaje się do obróbki skrawaniem. Wytrzymałość połączeń spawanych z czystego niklu jest podobna do wytrzymałości żeliwa szarego, a ponadto charakteryzują się one dobrą ciągliwością, co przekłada się na doskonałą odporność na pękanie na zimno. Nikiel jest jednak metalem szlachetnym, więc nie powinien być nadmiernie wykorzystywany do spawania.

(2) Elektroda niklowo-żelazowa EZNiFe (Z408):

Nadaje się do spoin żeliwnych o wysokich wymaganiach wytrzymałościowych. Niklowo-żelazne spoiny mają niski współczynnik rozszerzalności liniowej i dobrą odporność na pękanie.

Elektrody niklowo-żelazowe mają lepszą wydajność niż elektrody z czystego niklu i są najbardziej opłacalne spośród elektrod na bazie niklu, dzięki czemu są szerzej stosowane w produkcji.

(3) Elektroda niklowo-miedziana EZNiCu (Z508):

Znane również jako elektrody Monel, są jednym z najwcześniejszych typów elektrod żeliwnych. Elektrody niklowo-miedziane mają najniższą wydajność wśród elektrod na bazie niklu i są droższe niż elektrody niklowo-żelazowe. Można ich używać tylko do naprawy części żeliwnych o niskich wymaganiach wytrzymałościowych, ale wymagających obróbki powierzchniowej. Obecnie elektrody tego typu są stopniowo zastępowane elektrodami niklowo-żelazowymi.

W przypadku spawania żeliwa, elektrody na bazie niklu są najczęściej używane do naprawy małych defektów o wyższych wymaganiach dotyczących spoiny. Gdy obszar naprawy jest duży, stosuje się je głównie do dolnej warstwy rowka, a następnie wypełnia innymi opłacalnymi elektrodami, aby zaoszczędzić cenny nikiel metaliczny i obniżyć koszty produkcji.

3. Miedziane elektrody do spawania łukowego na zimno:

Obecnie stosunek miedzi do żelaza w elektrodach żeliwnych na bazie miedzi wynosi zazwyczaj 80:20.

Ogólna obrabialność złącza spawanego jest niska i jest ono stosowane głównie do naprawy wad na nieobrobionych powierzchniach części żeliwnych.

Elektrody miedziano-żelazowe mają znaczną różnicę koloru w stosunku do metalu podstawowego, co utrudnia ich użycie w zastosowaniach, w których wymagana jest zgodność koloru z metalem podstawowym.

Istnieje kilka form elektrod miedziano-żelaznych:

(1) Elektroda proszkowa z rdzeniem miedzianym (Z607): Powłoka jest typu niskowodorowego, a skład spoiny wynosi około 80% Cu i 20% Fe.

(2) Elektroda otulona z rdzeniem miedzianym (Z616): Skład spoiny wynosi około 80% Cu i 20% Fe.

(3) Elektroda austenityczna stalowo-miedziana: Zawartość Cu w elektrodzie powinna być większa niż 80%, aby zapewnić dobrą odporność na pęknięcia w złączu spawanym.

Elektrody miedziano-żelazne mają dobrą odporność na pękanie i są łatwo dostępne. Dlatego też są one obecnie w pewnym stopniu wykorzystywane do spawania żeliwa.

(II) Proces spawania łukowego na zimno dla niejednorodnych (nieżeliwnych) złączy spawanych:

Kluczowe punkty można podsumować następująco: "Zapewnij odpowiednie przygotowanie, używaj odpowiednio niskiego prądu spawania, wykonuj krótkie spawanie przerywane i natychmiast kulkuj spoinę po spawaniu".

1. Przygotowanie do spawania:

Zazwyczaj obejmuje usunięcie oleju i innych zanieczyszczeń z obszaru defektu, uważną obserwację stanu defektu (np. długości pęknięć) i przygotowanie odpowiednich rowków do spawania.

Powszechne metody czyszczenia odlewów obejmują metody mechaniczne z użyciem ściernic, szczotek drucianych lub dłut oraz metody chemiczne z użyciem rozpuszczalników, takich jak trójchloroetylen, soda kaustyczna, benzyna lub aceton.

2. Kluczowe punkty spawania łukowego na zimno:

Stosować odpowiedni minimalny prąd spawania, aby zapewnić stabilny łuk i pełne wtopienie.

W przypadku spawania łukowego na zimno niejednorodnych połączeń spawanych należy stosować krótkie spawanie przerywane, wykonywać kulkowanie po spawaniu i stosować technikę spawania rozproszonego.

3. Cechy procesu naprawczego spawania wielowarstwowego dla grubych i dużych części

1) Logiczne ułożenie sekwencji spawania wielowarstwowego.

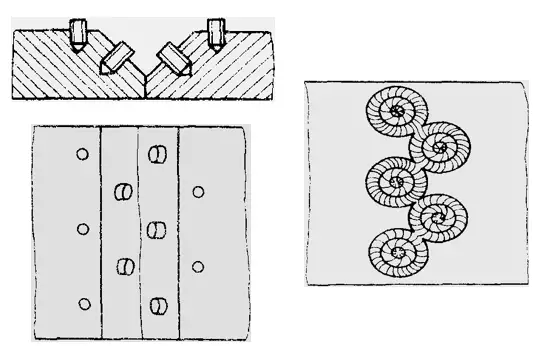

2) W razie potrzeby zastosuj metodę sadzenia drutu: metoda ta jest często stosowana do naprawy pęknięć na grubych i dużych elementach spawanych (takich jak duże podstawy maszyn), które są poddawane znacznym naprężeniom roboczym.

Metoda sadzenia drutu w heterogenicznym spawaniu na zimno:

Metoda sadzenia drutu, jak pokazano na rysunku 4-17, jest techniką, w której duża część naprężeń w wyznaczonym obszarze jest sztucznie przenoszona przez materiał sadzonego drutu (stal niskowęglowa), zapobiegając w ten sposób pękaniu skórki.

Podczas procesu spawania najpierw spawana jest śruba, a następnie obszar między śrubami. W razie potrzeby, w celu zmniejszenia ilości metalu spawalniczego i naprężeń skurczowych, w środku spoiny można umieścić wąski pasek stali niskowęglowej. Ma to dodatkową zaletę w postaci poprawy wydajności spawania i oszczędności prętów spawalniczych. Metoda zakładania drutu jest często stosowana do naprawy pęknięć na grubych i dużych elementach spawanych (takich jak duże podstawy maszyn), które podlegają znacznym naprężeniom roboczym.

3. Lutowanie twarde żeliwa szarego:

1. Zalety lutowania twardego żeliwa szarego:

Podczas lutowania metal podstawowy nie topi się, co jest korzystne w zapobieganiu powstawania białych defektów odlewniczych i utrzymaniu dobrej obrabialności złącza.

Lutowanie odbywa się w niższych temperaturach, co skutkuje niższymi naprężeniami w złączu spawanym. Dodatkowo, brak białych defektów odlewniczych w złączu zmniejsza wrażliwość na powstawanie pęknięć. Dlatego też metody lutowania twardego do naprawy żeliwa były wcześnie badane.

2. Lutowanie płomieniowe oksyacetylenem jest powszechnie stosowane w przypadku żeliwa zarówno w praktyce krajowej, jak i międzynarodowej.

3. W przeszłości do naprawy żeliwa często stosowano mosiężne materiały lutownicze o składzie około 53%-55% Cu i pozostałej części Zn. Chiny ustandaryzowały mosiężne materiały lutownicze pod kodem produktu "HL103". Boraks może być stosowany jako topnik lutowniczy. Lutowanie mosiądzem żeliwa zostało w pewnym stopniu zastosowane w Chinach.

4. Wady lutowania mosiądzu:

Wytrzymałość lutowanego złącza jest stosunkowo niska i wynosi zazwyczaj od 117,6 MPa do 147 MPa.

Lutowany obszar ma wyraźny złoty kolor, który znacznie różni się od metalu podstawowego. Dlatego też, podczas gdy lutowanie mosiądzu może być odpowiednie dla niektórych warsztatów naprawczych, często nie spełnia ono wymagań dotyczących wysokiej jakości naprawy spoin na nowych elementach żeliwnych.

| Skład stopu do lutowania twardego manganu, niklu, miedzi i cynku (ułamek masowy, %) | |||||

| Cu | Mn | Ni | Sn | Al | Zn |

| 48-50 | 9.5-10.5 | 3.5-4.5 | 0.3-0.7 | 0.2-0.6 | Pozostał |

| Skład topnika do lutowania żeliwa (ułamek masowy, %) | ||||

| H3BO3 | Li2CO3 | Na2CO3 | NaF | NaCl |

| 40 | 16 | 24 | 5.4 | 14.6 |

5. W ostatnich latach Chiny opracowały nowe materiały do lutowania twardego manganowo-niklowo-miedziowo-cynkowego i odpowiednie topniki (patrz tabela), które osiągnęły dobre wyniki w lutowaniu twardym żeliwa.

Wyżej wymienione materiały i topniki do lutowania twardego manganowo-niklowo-miedziano-cynkowego są stosowane głównie do naprawy drobnych defektów na obrabianej powierzchni. W przeciwieństwie do spawania łukowego i spawania gazowego, lutowanie twarde wymaga odsłonięcia metalicznego połysku w miejscu lutowania za pomocą metod mechanicznych, w przeciwnym razie lutowanie twarde nie będzie przylegać, co może utrudnić jego promocję w lutowaniu żeliwa.

IV. Inżynierskie przykłady napraw spawalniczych żeliwa szarego

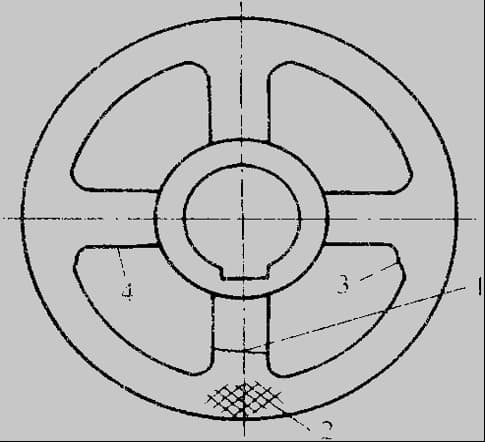

(A) Naprawa spawalnicza szprych koła pasowego z żeliwa szarego

Jak pokazano poniżej, szprycha "1" koła pasowego z żeliwa szarego jest pęknięta i jest obecnie naprawiana za pomocą spawania gazowego. Jeśli spawanie gazowe jest stosowane bezpośrednio do pęknięcia w celu spawania na zimno, sztywność połączenia jest wysoka, co utrudnia osiągnięcie dobrej jakości spawania. Dlatego zaleca się stosowanie metody spawania w strefie redukcji ciepła. Odlewana obręcz koła jest gruba i utrudnia kurczenie się spoiny podczas spawania, więc strefa redukcji ciepła jest określana jako obszar "2".

1) Podczas spawania należy najpierw podgrzać obszar "2" do określonej temperatury. W miarę nagrzewania się tego obszaru podgrzana obręcz rozszerzy się na zewnątrz, a szczelina pęknięcia w miejscu pęknięcia również odpowiednio się rozszerzy.

1 - Szprycha

2 - Strefa redukcji ciepła

3.4 - Słaby obszar koła

2) Gdy szczelina rozszerzy się do pewnego stopnia, szybko przesuń płomień, aby podgrzać przerwę do spawania. Podczas procesu spawania, należy okresowo podgrzewać obszar "2", aby utrzymać go w stanie rozgrzanym do czerwoności (około 600-700°C), aby zapewnić pewien poziom plastyczności i zmniejszyć efekt ograniczający w obszarze "1".

3) Po zakończeniu spawania należy stale ogrzewać obszar "2" płomieniem, aby zapewnić jego kurczenie się równolegle ze złączem. Po spawaniu pozostawić do naturalnego ostygnięcia w pomieszczeniu. Ponieważ strefa redukcji ciepła zmniejsza efekt ograniczający odlewanej obręczy koła, zmniejsza się tendencja do pęknięć złącza.

Uwaga:

Podczas stosowania metody strefy redukcji ciepła do naprawy spawalniczej konieczne jest zarówno zmniejszenie naprężeń, jak i zapewnienie, że odkształcenie cieplne nie przekroczy dopuszczalnego zakresu (aby zapobiec nowym pęknięciom).

W powyższym przykładzie spawania koła pasowego, im wyższa temperatura nagrzewania strefy redukcji naprężeń, tym większa szczelina w pękniętej szprychie i mniejsze naprężenia w spawanym złączu. Może to jednak spowodować nadmierne rozszerzenie szprychy, która nie może skurczyć się z powrotem do pierwotnej pozycji. Jest to równoznaczne ze zwiększeniem długości spawanej szprychy, co nie tylko powoduje, że obręcz koła staje się nieokrągła, ale może również powodować nadmierne naprężenia w sąsiednich słabych punktach (takich jak obszary "3" i "4"), prowadząc do pęknięć.

Część czwarta: Spawanie żeliwa sferoidalnego

I. Spawalność żeliwa sferoidalnego

1) Żeliwo sferoidalne wykazuje większą tendencję do tworzenia białych ust i twardnienia niż żeliwo szare.

2) Ze względu na wyższą wytrzymałość, plastyczność i ciągliwość żeliwa sferoidalnego w porównaniu z żeliwem szarym, wymagania dotyczące właściwości mechanicznych połączeń spawanych są odpowiednio wyższe. Często wymagania te muszą odpowiadać materiałowi macierzystemu różnych klas wytrzymałości żeliwa sferoidalnego.

Obecnie najpopularniejszymi metodami spawania żeliwa sferoidalnego są spawanie gazowe i spawanie łukowe.

II. Proces spawania żeliwa sferoidalnego

1) Jednorodny proces łączenia spoin

a. Spawanie gazowe

1) Drut spawalniczy: Drut spawalniczy do spawania gazowego żeliwa sferoidalnego jest obecnie dostępny w dwóch rodzajach - lekki stop magnezu na bazie metali ziem rzadkich (ceru) i ciężki stop metali ziem rzadkich na bazie itru.

2) Topnik: W przypadku ciężkich drutów spawalniczych na bazie itru i stopów magnezu ziem rzadkich do spawania gazowego żeliwa sferoidalnego można stosować topnik żeliwny "CJ201".

3) Zastosowania: Ograniczeniem spawania gazowego jest długi czas spawania i stosunkowo niska wydajność. Co więcej, jest to trudne do zastosowania na wcześniej obrobionych częściach w celu uzupełnienia spawania ze względu na kwestie deformacji. Metoda ta jest stosowana głównie do naprawy drobnych defektów w nowych odlewach.

b. Spawanie łukowe

Pod wpływem naprężeń spawalniczych spoina może łatwo pękać. Często problem ten rozwiązuje się za pomocą wstępnego podgrzewania w wysokiej temperaturze metody spawania w temperaturze 500-700°C.

Obecnie w naszym kraju powszechnie stosowanym pręt spawalniczy Żeliwo sferoidalne to "Z238", które posiada rdzeń ze stali niskowęglowej pokryty silnym środkiem grafityzującym i pewną ilością środka sferoidyzującego.

2) Niejednorodny (nie żeliwny) proces spawania łukowego na zimno

a. Elektroda: Heterogeniczne spawanie na zimno żeliwa sferoidalnego wykorzystuje głównie elektrody niklowo-żelazowe (EZNiFe-1) i elektrody o wysokiej zawartości wanadu (EZV).

b. Parametry: Podczas spawania w niskich temperaturach otoczenia lub w przypadku dużych, grubych odlewów konieczne jest odpowiednie podgrzewanie wstępne o temperaturze 100-200°C. Podczas spawania prąd spawania powinien być jak najniższy przy jednoczesnym zapewnieniu wtopienia spoiny.

c. Zastosowania: Złącza spawane wykonane elektrodami na bazie niklu mają lepszą obrabialność niż te wykonane elektrodami wysokowanadowymi. Są one używane głównie do naprawy średnich i drobnych defektów w obrabianych powierzchniach; elektrody wysokowanadowe są używane głównie do naprawy defektów w nieobrobionych powierzchniach spawów z żeliwa sferoidalnego.