I. Uchwyty tokarskie

1. Rodzaje i charakterystyka uchwytów tokarskich

Tokarka jest używana głównie do obróbki wewnętrznych i zewnętrznych powierzchni cylindrycznych, powierzchni stożkowych, obrotowych powierzchni formujących, powierzchni gwintowanych i powierzchni czołowych części. W oparciu o charakterystykę obróbki i położenie uchwytu na obrabiarce, uchwyty tokarskie można podzielić na następujące dwa podstawowe typy:

(1) Oprzyrządowanie zamontowane na wrzecionie tokarki

W tego typu uchwytach, oprócz różnych uchwytów, płyt czołowych, centrów i innych ogólnych uchwytów lub akcesoriów do obrabiarek, można zaprojektować różne trzpienie lub inne specjalne uchwyty zgodnie z potrzebami obróbki. Podczas obróbki uchwyt obraca się wraz z wrzecionem tokarki, a narzędzie wykonuje ruch posuwowy.

(2) Uchwyty zamontowane na siodle tokarki

W przypadku niektórych nieregularnych kształtów i większych przedmiotów obrabianych, uchwyt jest często montowany na siodle tokarki. Narzędzie jest montowane na wrzecionie tokarki w celu wykonywania ruchu obrotowego, a uchwyt wykonuje ruch posuwowy. W tej sekcji przedstawiono głównie najczęściej używane specjalne uchwyty tokarskie montowane na wrzecionie tokarki.

2. Typowe przykłady specjalnych uchwytów tokarskich

W produkcji często spotyka się sytuacje, w których powierzchnie cylindryczne i powierzchnie czołowe części, takich jak obudowy, wsporniki, dźwignie i złącza są obrabiane na tokarce. Części te często mają skomplikowane kształty, co utrudnia bezpośrednie mocowanie przedmiotu obrabianego za pomocą trójszczękowego uchwytu samocentrującego. W takich przypadkach konieczne jest zaprojektowanie specjalnych uchwytów tokarskich. Poniżej przedstawiono kilka typowych uchwytów tokarskich.

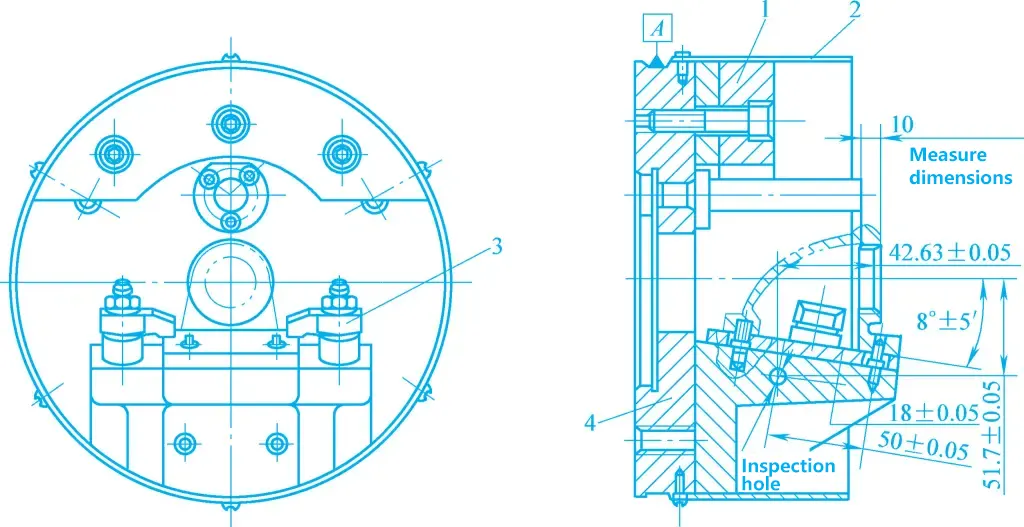

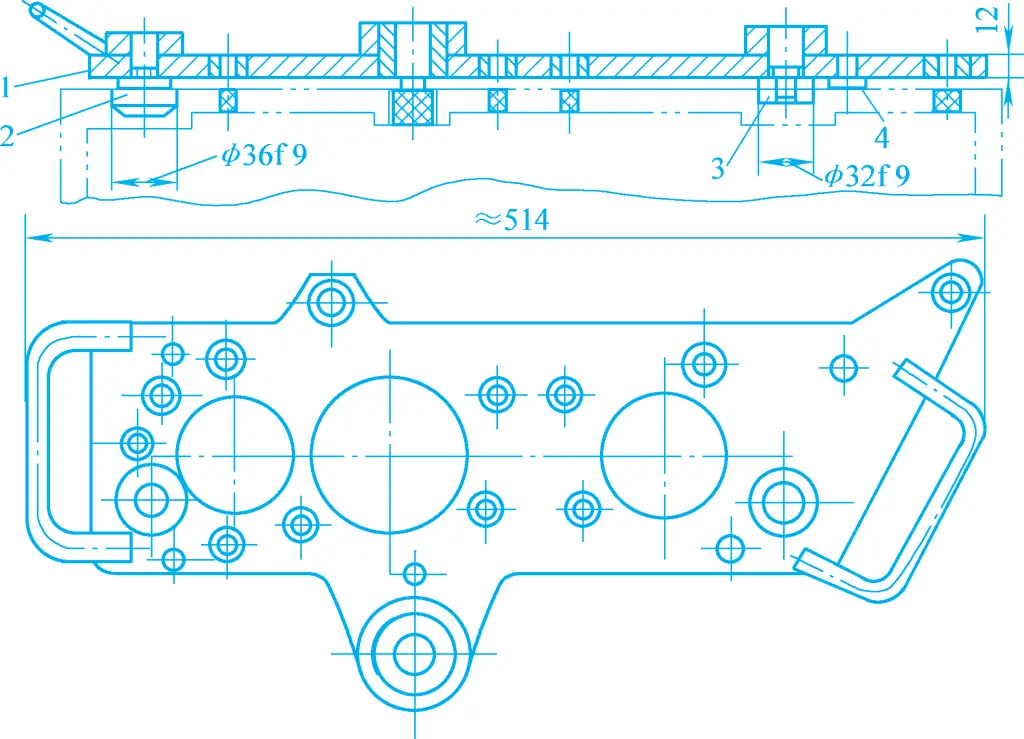

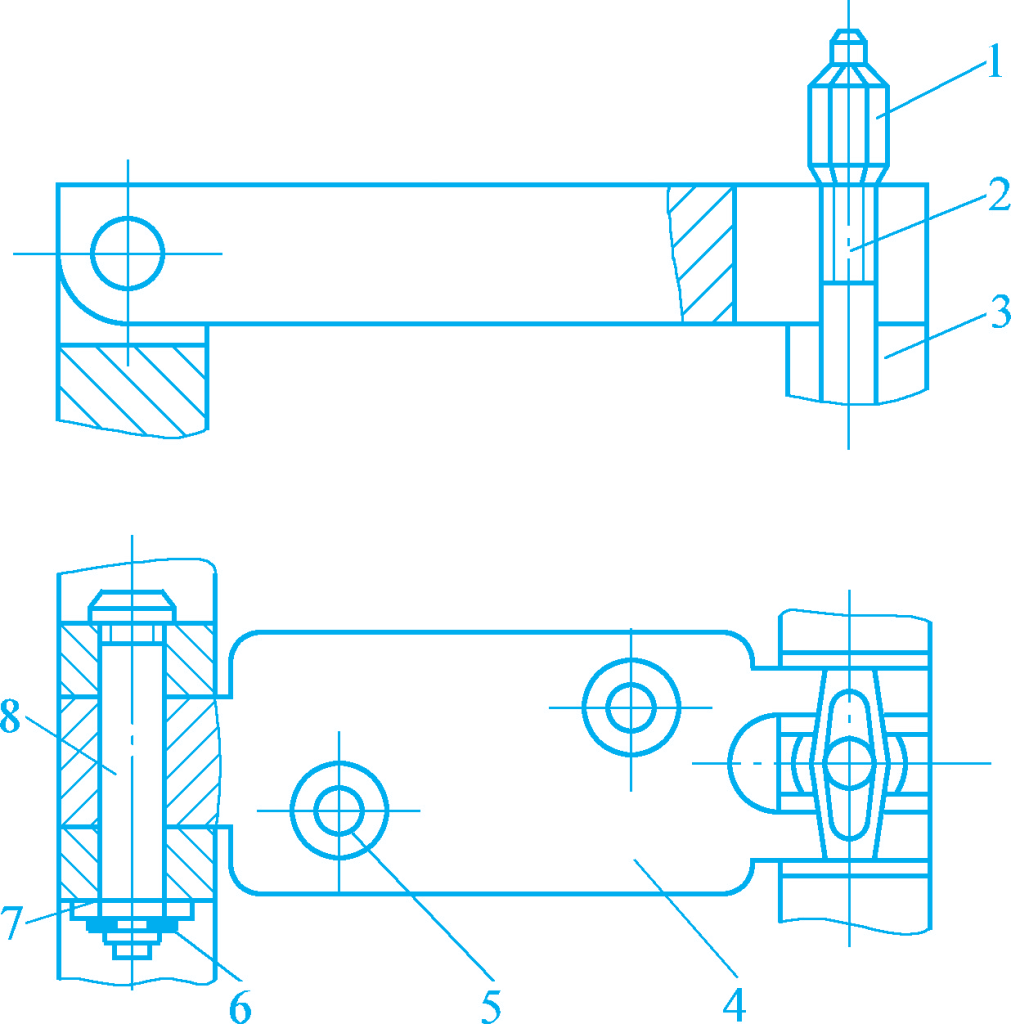

(1) Kątownik żelazny

Rysunek 1 przedstawia mocowanie tokarki kątowej. Przedmiot obrabiany jest umieszczony na pochylonej płycie wsporczej pozycjonowania uchwytu oraz na cylindrycznym sworzniu i sworzniu diamentowym przy użyciu jednej powierzchni czołowej i dwóch otworów jako odniesienia pozycjonowania i jest zaciśnięty za pomocą dwóch płyt dociskowych w kształcie haka.

Blok 1-Balance

2-Osłona ochronna

Tarcza dociskowa w kształcie 3 haków

4-Korpus urządzenia

Obrabiane powierzchnie to otwory i powierzchnie czołowe. Aby ułatwić kontrolę wymiarów obrabianej powierzchni czołowej i kąta między obrabianym otworem a pozycjonowaną powierzchnią odniesienia podczas obróbki, w pobliżu powierzchni obróbki zaprojektowano pomiarową powierzchnię odniesienia i otwór technologiczny. Okrąg odniesienia A na korpusie oprzyrządowania 4 jest okręgiem wyrównania.

(2) Mocowanie płyty czołowej

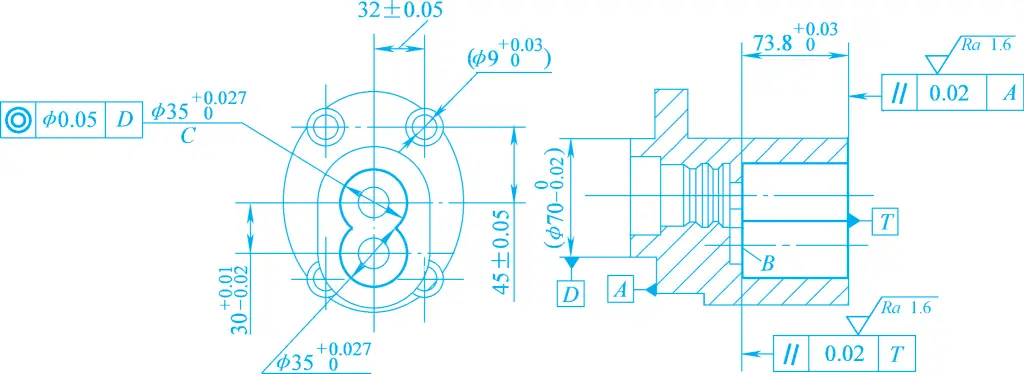

Rysunek 2 przedstawia schemat technologiczny obudowy pompy zębatej. Zewnętrzny okrąg D i powierzchnia czołowa A przedmiotu obrabianego zostały obrobione. Obrabiane powierzchnie to dwa otwory Φ35 mm, powierzchnia czołowa T i dolna powierzchnia otworu B, a odpowiednie wymagania techniczne określone na rysunku części muszą być spełnione. Dokładność średnicy dwóch otworów Φ35 mm zależy głównie od poprawności metody obróbki, podczas gdy inne wymagania techniczne są zapewniane przez mocowanie.

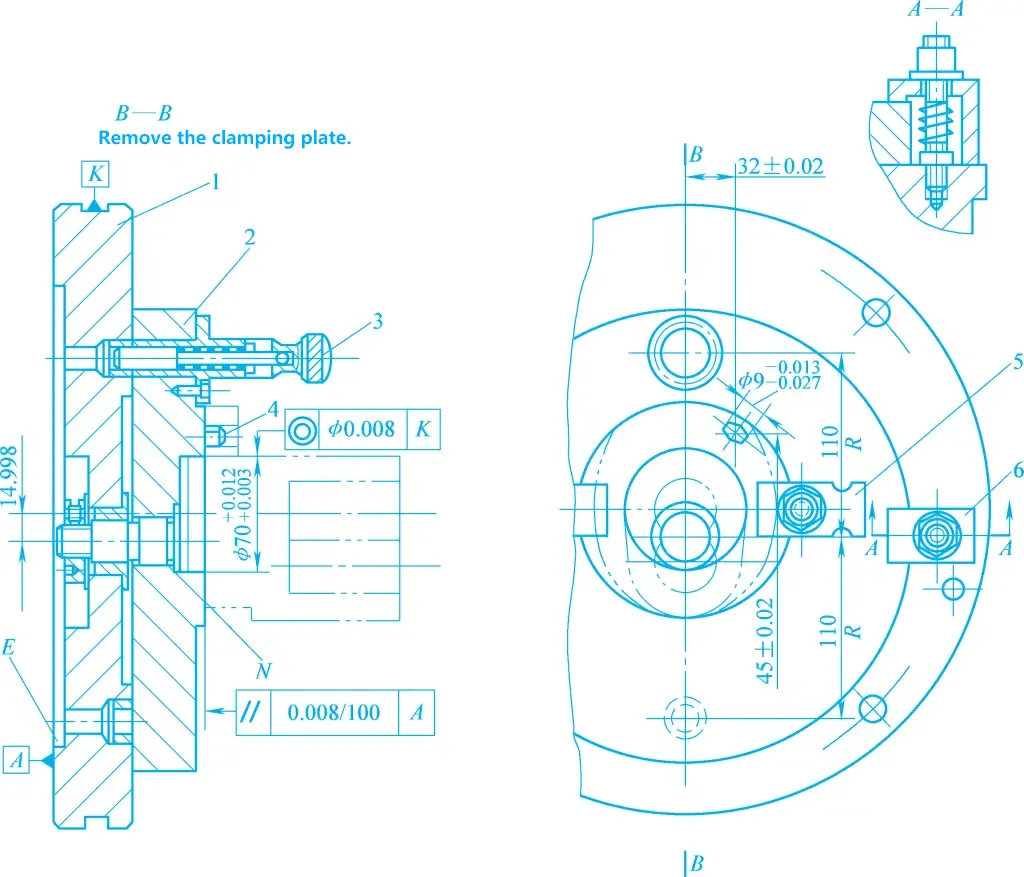

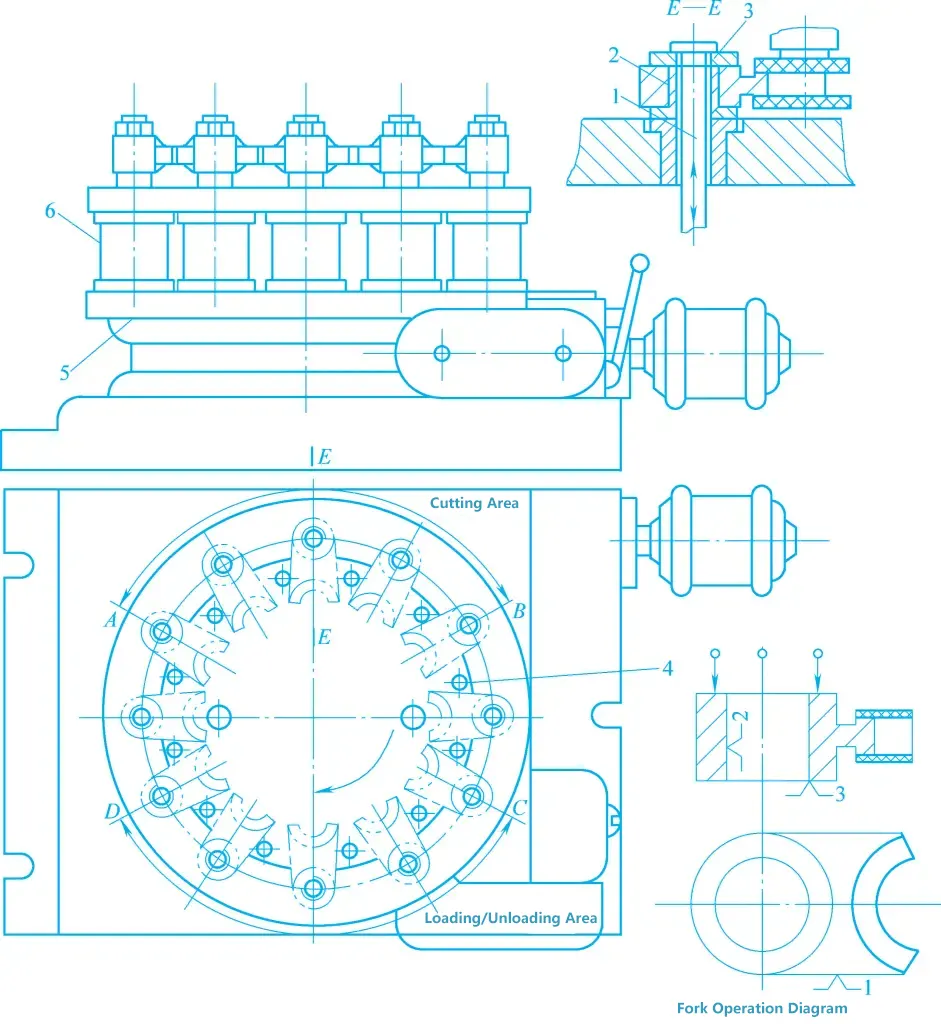

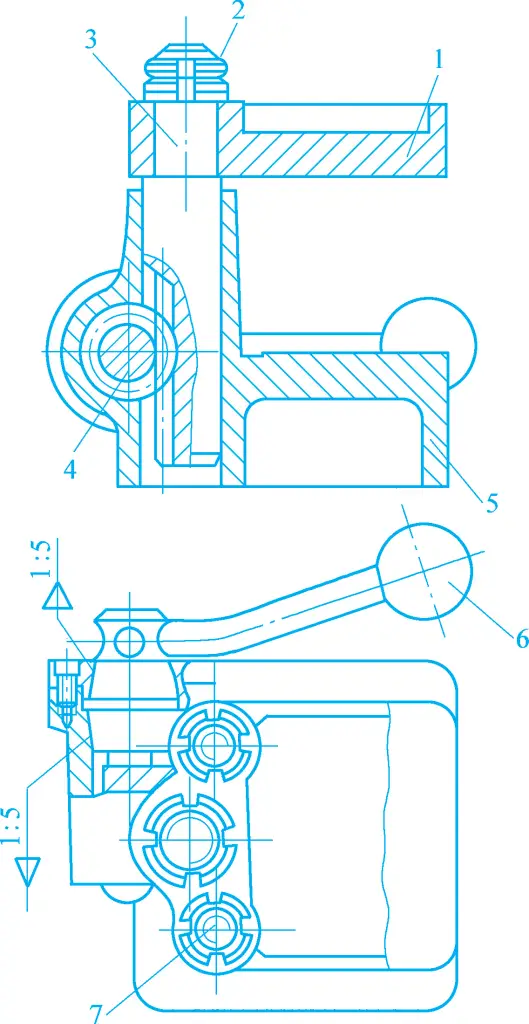

Rysunek 3 przedstawia specjalny uchwyt płyty czołowej używany do obróbki dwóch otworów Φ35 mm w obudowie pompy zębatej. Przedmiot obrabiany jest pozycjonowany przy użyciu powierzchni czołowej A, zewnętrznej okrągłej powierzchni Φ70 mm i wewnętrznej okrągłej powierzchni małego otworu Φ9 mm jako punktów odniesienia pozycjonowania i jest mocowany za pomocą dwóch zestawów spiralnych płytek dociskowych 5 na powierzchni N stołu obrotowego 2, okrągłego otworu Φ70 mm i przyciętego sworznia 4.

1-Korpus urządzenia

2-Turntable

3 - Kołek ustalający

4-Trimmed pin

5, 6 - Płyty dociskowe

Stół obrotowy 2 jest zaciśnięty na korpusie urządzenia 1 za pomocą dwóch zestawów spiralnych płyt dociskowych 6. Po obróbce jednego z otworów Φ35 mm, kołek ustalający 3 jest wyciągany, a dwa zestawy spiralnych płytek dociskowych 6 są luzowane. Stół obrotowy wraz z obrabianym przedmiotem jest obracany o 180°, a kołek ustalający jest wkładany do innego otworu indeksującego w korpusie urządzenia pod działaniem siły sprężyny. Po zaciśnięciu stołu obrotowego można wykonać drugi otwór Φ35 mm.

Oprzyrządowanie specjalne wykorzystuje zagłębienie E na korpusie oprzyrządowania do połączenia z wrzecionem tokarki poprzez kołnierz na płycie przejściowej. Podczas montażu oprzyrządowania, okrąg wyrównujący K (reprezentujący oś obrotu oprzyrządowania) jest używany do wyrównania współosiowości oprzyrządowania z wrzecionem tokarki.

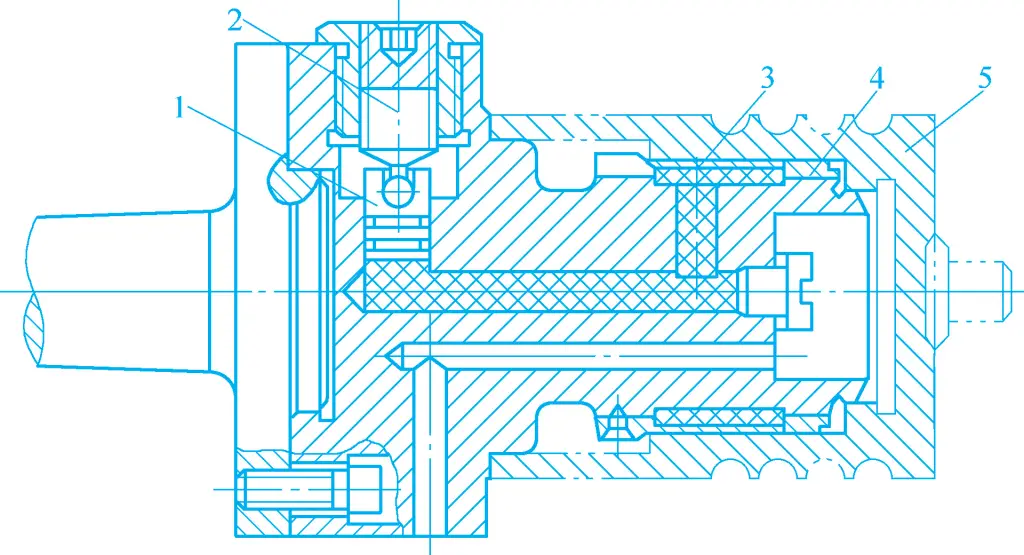

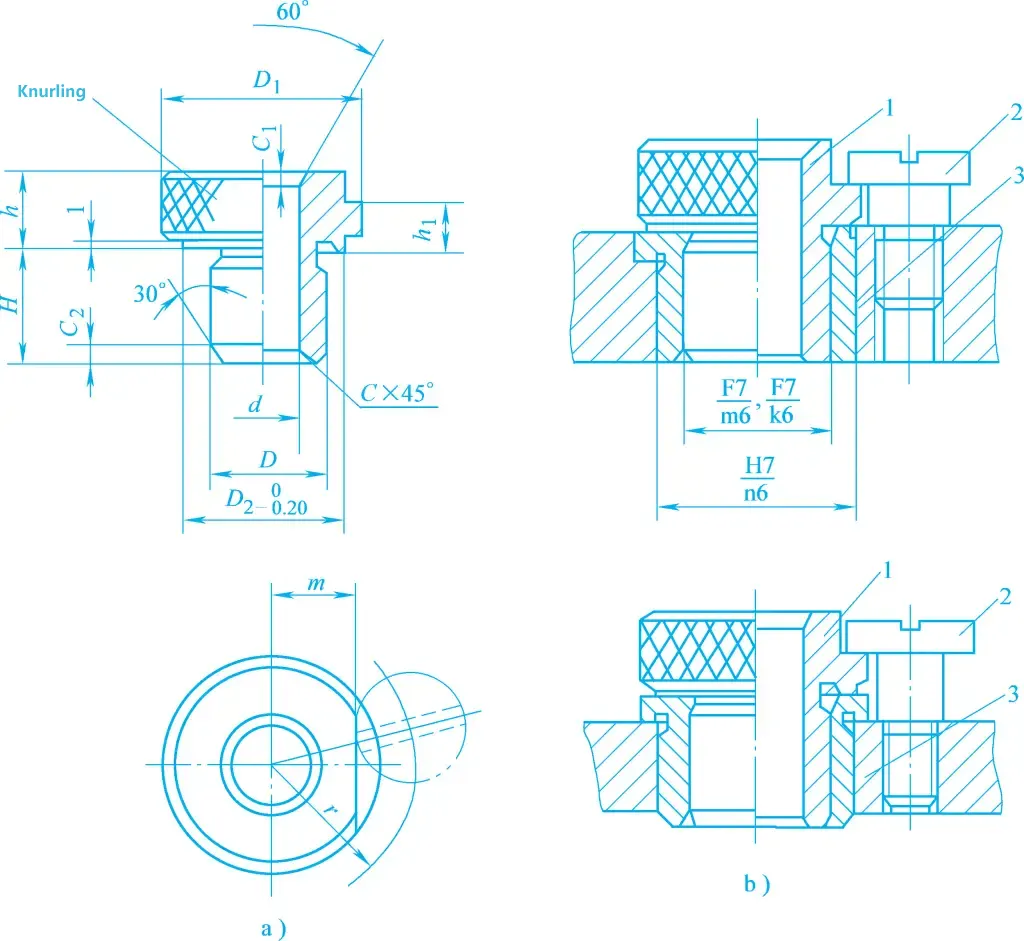

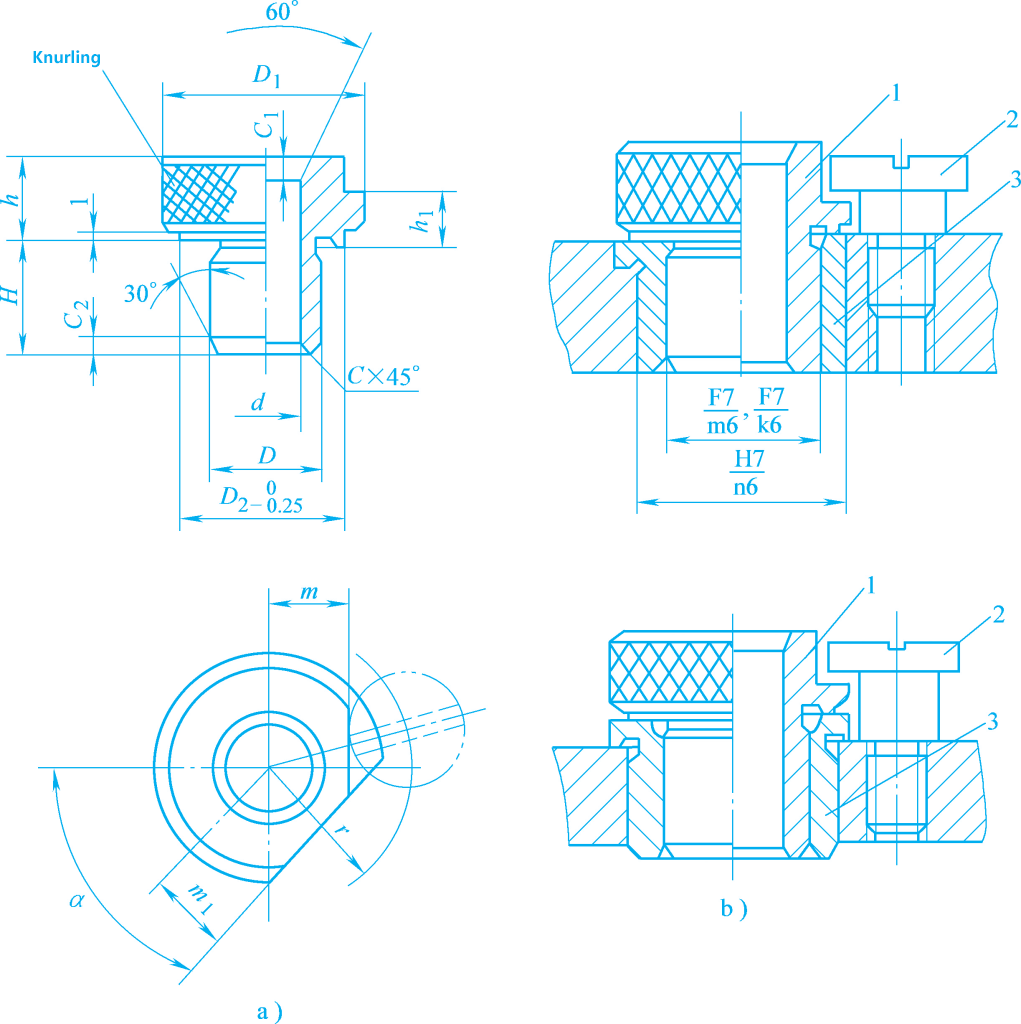

(3) Centrujący uchwyt mocujący

W przypadku detali obrotowych lub pozycjonowanych przez powierzchnię obrotową można zastosować centrujące uchwyty mocujące. Typowe typy obejmują tuleje sprężynowe i uchwyty z płynnego tworzywa sztucznego. W uchwycie pokazanym na rysunku 4 obrabiany przedmiot jest pozycjonowany i zaciskany przez wewnętrzny otwór za pomocą uchwytu z płynnego tworzywa sztucznego.

Kolumna 1-przesuwna

Śruba 2-kompresyjna

3-Liquid Plastic

4-ścienna tuleja pozycjonująca

5-Workpiece

Przedmiot obrabiany jest umieszczony na cylindrze pozycjonującym, osiowo ustawiony przez powierzchnię czołową. Obracając śrubę dociskową 2, kolumna ślizgowa 1 i płynne tworzywo sztuczne 3 powodują odkształcenie cienkościennej tulei pozycjonującej 4, tym samym centrując i zaciskając obrabiany przedmiot 5.

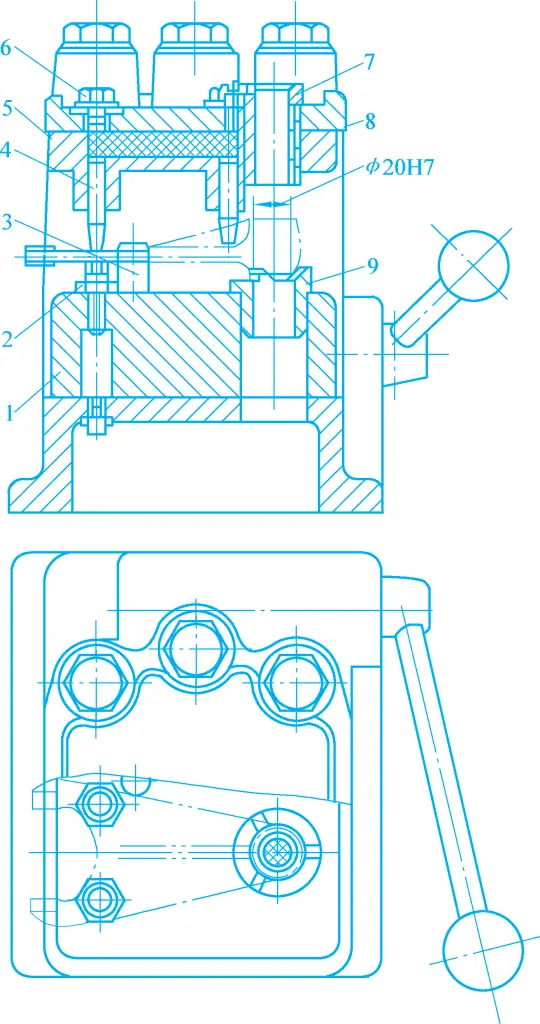

(4) Modułowe urządzenie

Modułowe urządzenie jest specjalnym zmontowane urządzenie ze wstępnie wyprodukowanych standardowych elementów mocujących zgodnie z zaprojektowanym schematem pozycjonowania i mocowania. Łączy w sobie zalety oprzyrządowania specjalnego z zaletami standaryzacji i uogólnienia. Po zmianie produktu, elementy mocujące można zdemontować, wyczyścić i przechowywać, unikając odpadów. Nadaje się do produkcji próbnej nowych produktów i produkcji małych partii wielu odmian.

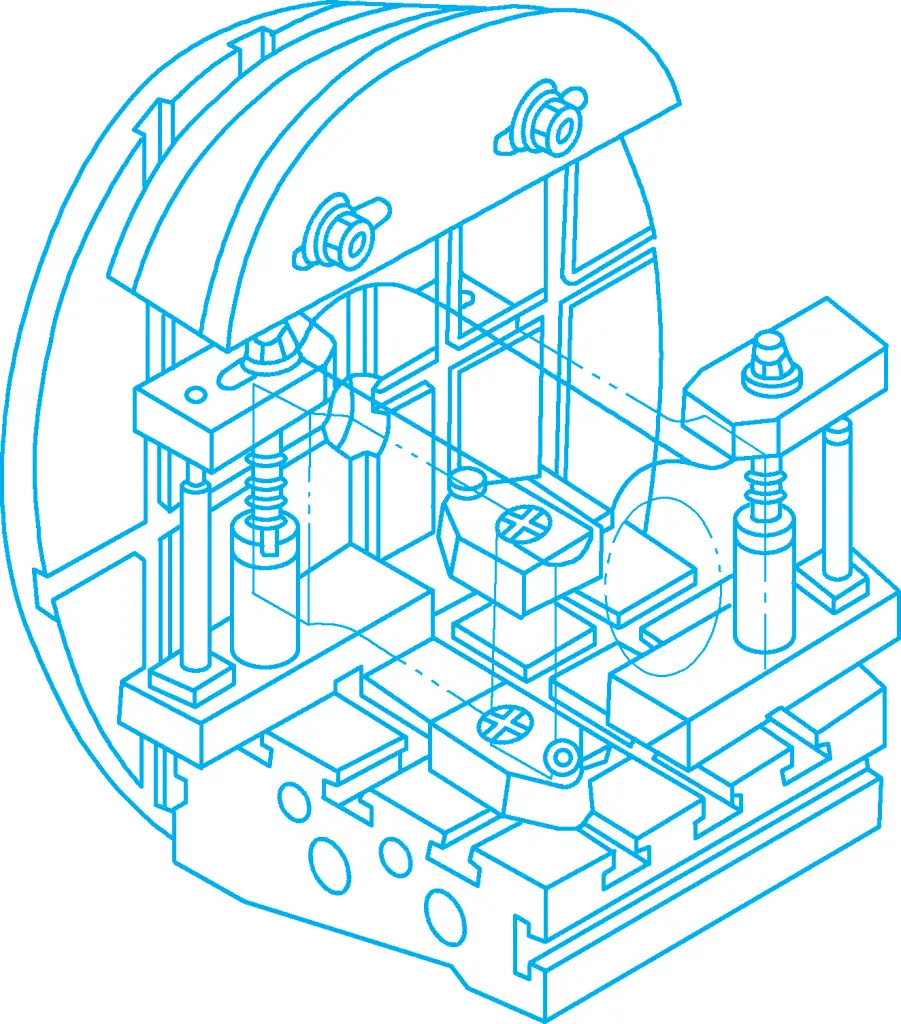

Ma wyjątkowe zalety w produkcji wyrobów mechanicznych w nowoczesnych przedsiębiorstwach, które szeroko wykorzystują Maszyna CNC i stosować technologie CAD/CAM/CAPP. Rysunek 5 przedstawia typowe mocowanie modułowe tokarki. Obrabiany przedmiot jest pozycjonowany za pomocą obrobionej dolnej powierzchni i dwóch otworów pozycjonujących, a następnie mocowany za pomocą dwóch płyt dociskowych. Korpus oprzyrządowania, kołki pozycjonujące, płyty dociskowe i podstawa są standardowymi komponentami.

3. Charakterystyka konstrukcyjna uchwytów tokarskich

(1) Urządzenie pozycjonujące

Podczas obróbki powierzchni obrotowych na tokarce, oś powierzchni obrotowej przedmiotu obrabianego musi pokrywać się z osią obrotu wrzeciona tokarki. Konstrukcja i rozmieszczenie urządzenia pozycjonującego na uchwycie musi to zapewniać.

(2) Urządzenie mocujące

Ponieważ obrabiany przedmiot i mocowanie obracają się razem z wrzecionem podczas toczenia, mocowanie jest poddawane działaniu siły odśrodkowej oprócz momentu skrawania podczas obróbki. Im wyższa prędkość obrotowa, tym większa siła odśrodkowa, co może wpływać na efekt mocowania mechanizmu mocującego.

Dodatkowo zmienia się położenie odniesienia pozycjonowania przedmiotu obrabianego względem kierunku siły skrawania i grawitacji. W związku z tym siła zacisku generowana przez mechanizm zaciskowy musi być wystarczająca, a skuteczność samoblokowania musi być dobra, aby zapobiec odłączeniu się przedmiotu obrabianego od elementów pozycjonujących podczas obróbki.

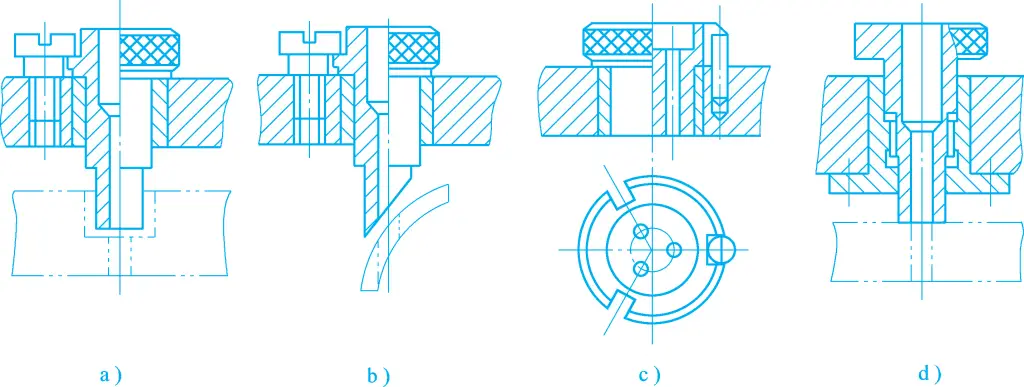

(3) Połączenie między uchwytem tokarskim a wrzecionem maszyny

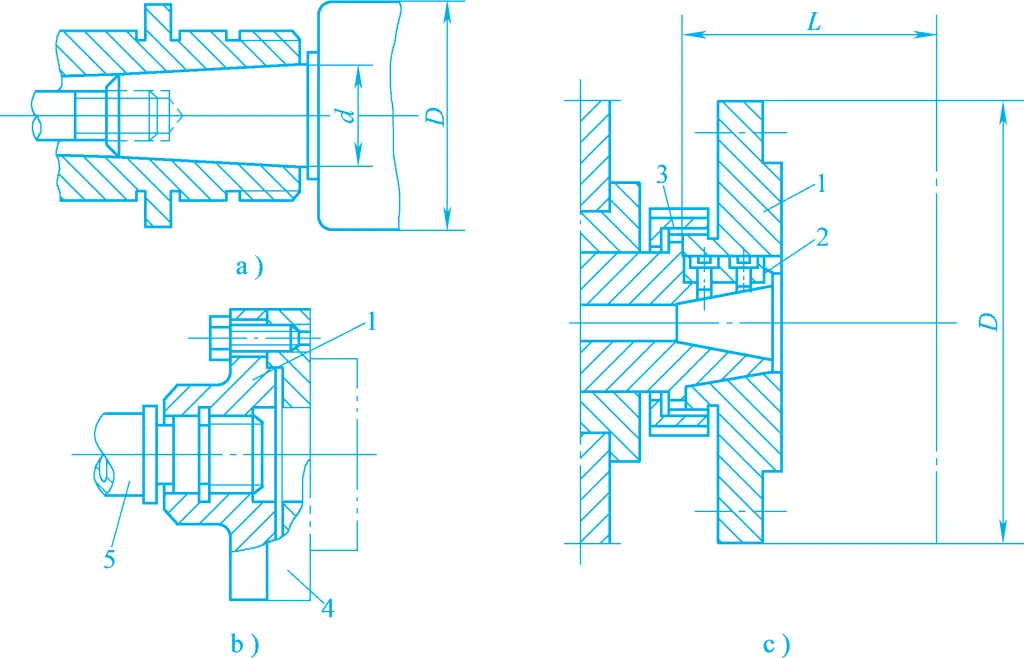

Oś obrotowa uchwytu musi mieć najwyższą możliwą dokładność współosiową z osią wrzeciona tokarki. W zależności od rozmiaru promieniowego oprzyrządowania tokarki, istnieją zasadniczo dwie możliwości. metody połączenia z wrzecionem maszyny:

1-płytka przejściowa

2-płaski klucz

3-Nut

4-Fixture

5-wrzeciono

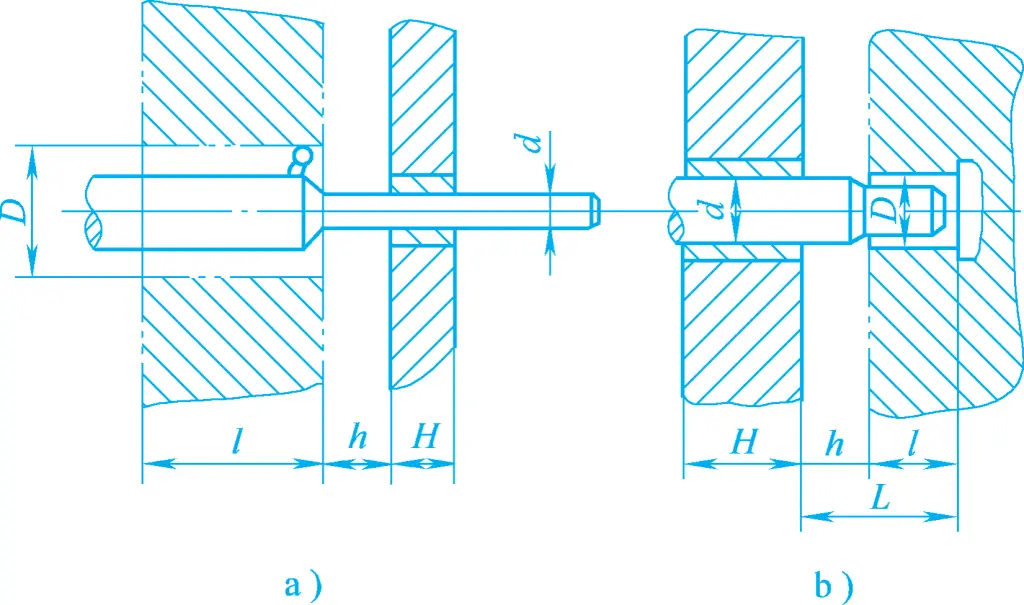

1) W przypadku małych uchwytów o wymiarach promieniowych D<140 mm lub D<(2~3)d, struktura połączenia jest pokazana na rysunku 6a. Są one zazwyczaj instalowane w stożkowym otworze wrzeciona tokarki poprzez stożkowy trzpień i dokręcane za pomocą pręta śrubowego. Ta metoda połączenia charakteryzuje się wysoką dokładnością centrowania.

2) W przypadku przyrządów o większych wymiarach promieniowych, do połączenia z przednim końcem wrzeciona tokarki używana jest płyta przejściowa. Strukturę płyty przejściowej pokazano na rysunkach 6b i 6c. Jeden koniec płyty przejściowej łączy się z wrzecionem maszyny, a kształt powierzchni współpracującej zależy od konstrukcji przedniego końca wrzeciona. Drugi koniec ma zwykle kołnierz, który łączy się z kołnierzem pozycjonującym na korpusie oprzyrządowania, zapewniając centrowanie oprzyrządowania na wrzecionie.

Korpus oprzyrządowania tokarki powinien zasadniczo posiadać otwory lub okręgi wyrównujące, jak pokazano na rysunkach 1 i 3. Otwory lub okręgi centrujące służą jako odniesienie do osiowania w celu zapewnienia współosiowości podczas instalowania oprzyrządowania tokarskiego na wrzecionie tokarki, a także jako odniesienie montażowe podczas produkcji i montażu oprzyrządowania tokarskiego. Są one również często punktem odniesienia procesu podczas obróbki samego korpusu oprzyrządowania.

Mocowanie tokarki powinno wyeliminować problem niewyważenia obrotowego. Jednym ze środków równoważących jest dodanie bloku równoważącego (przeciwwagi) po lżejszej stronie, innym jest wykonanie otworów zmniejszających masę po cięższej stronie lub połączenie obu tych środków. Położenie i waga bloku równoważącego powinny być regulowane.

Aby zapewnić bezpieczną pracę, urządzenie powinno unikać ostrych narożników lub elementów wystających poza okrągły kontur korpusu urządzenia. W razie potrzeby należy dodać osłonę ochronną. Dodatkowo, samoblokujące działanie urządzenia mocującego powinno być niezawodne, aby zapobiec poluzowaniu podczas obrotu, co mogłoby spowodować wyrzucenie przedmiotu obrabianego.

II. Uchwyty do frezarek

1. Rodzaje i charakterystyka mocowań frezarek

Zgodnie z różnymi metodami podawania, osprzęt frezarki dzieli się na liniowy, kołowy i szablonowy. W tej sekcji przedstawiono głównie dwa pierwsze typy.

(1) Uchwyty do frezarek z posuwem liniowym

Uchwyty te są zazwyczaj instalowane na stole roboczym frezarki, a podczas obróbki uchwyt porusza się liniowo wraz ze stołem roboczym. W zależności od liczby elementów mocowanych jednocześnie, można je podzielić na jednoczęściowe uchwyty do frezarek i wieloczęściowe uchwyty do frezarek.

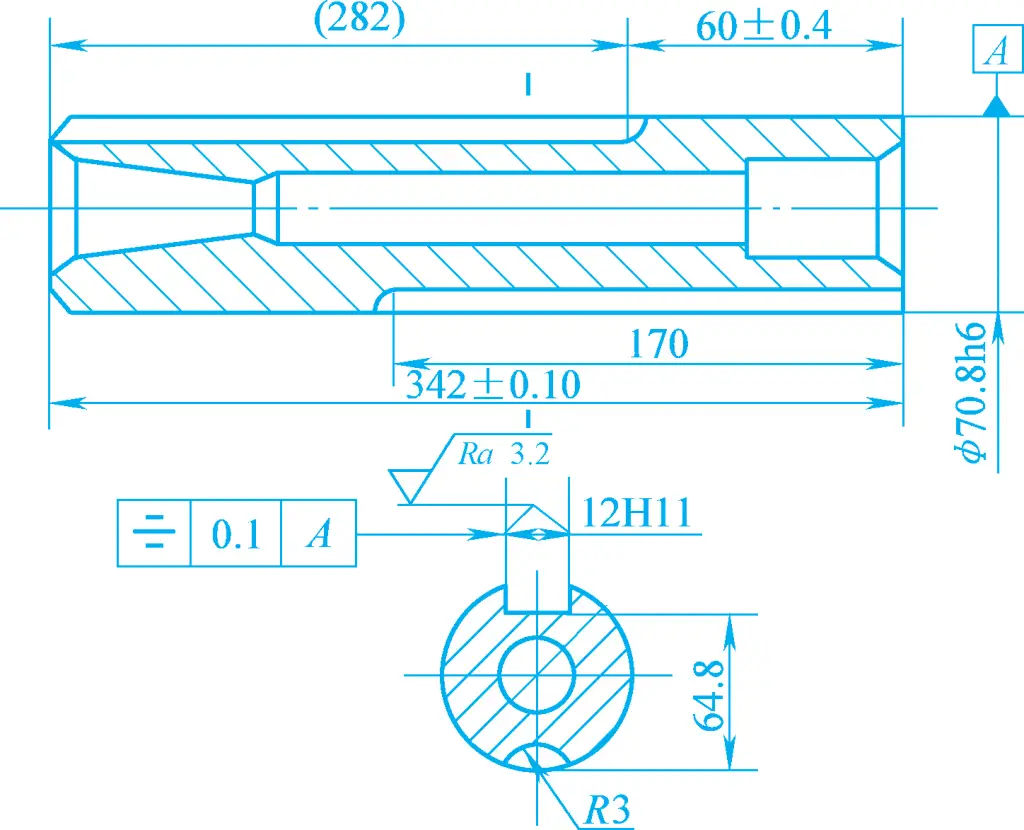

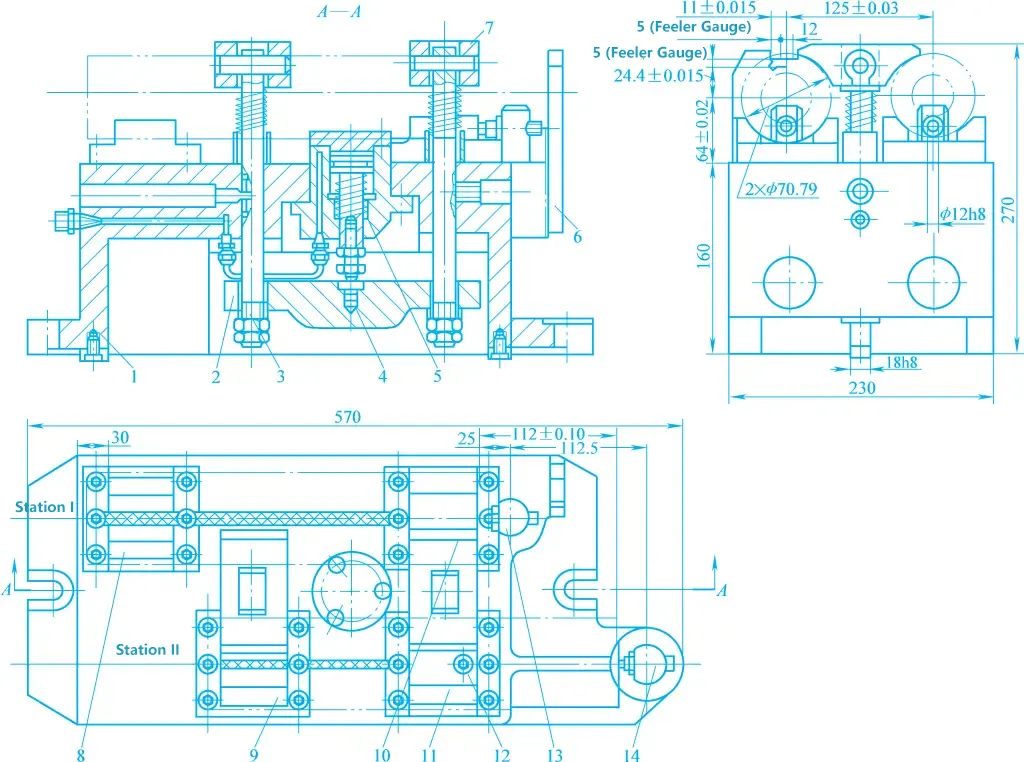

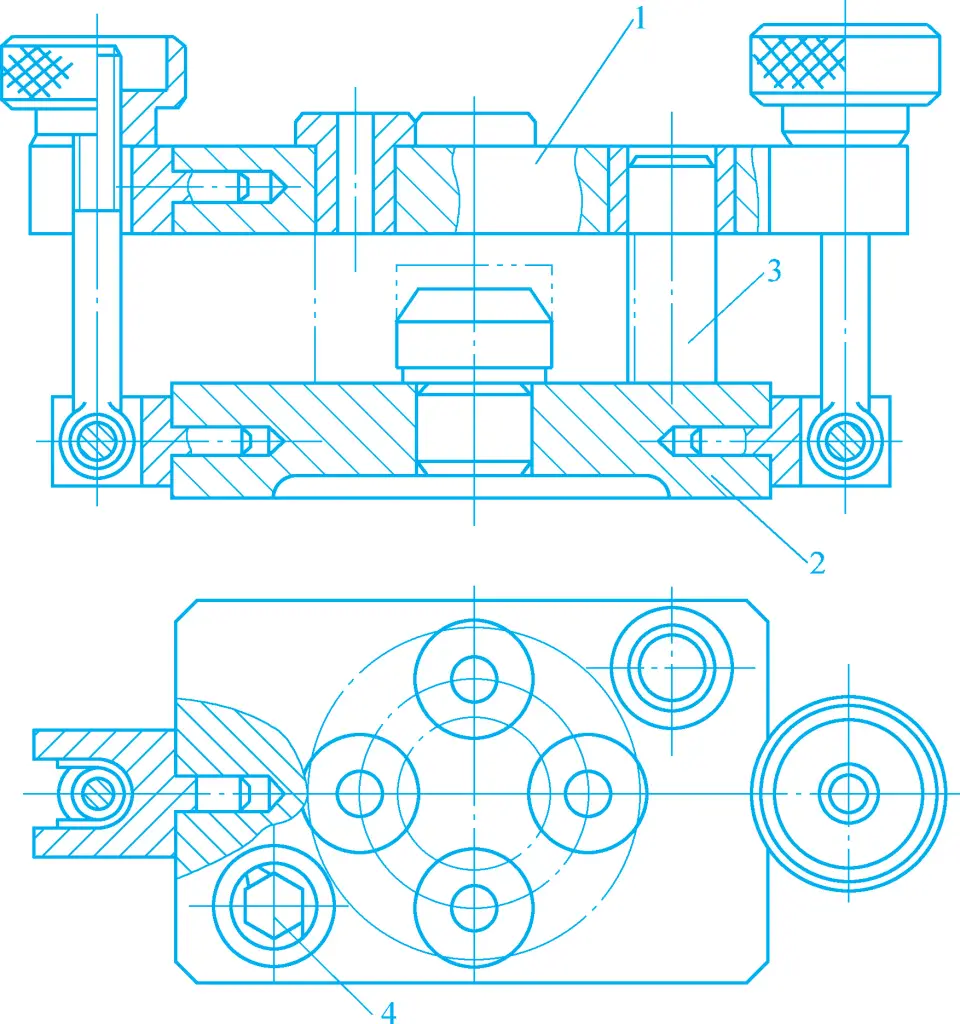

Uchwyty jednoczęściowe są częściej stosowane w produkcji małoseryjnej, podczas gdy uchwyty wieloczęściowe są szeroko stosowane w masowej produkcji małych i średnich części. Rysunek 8 przedstawia dwuczęściowe mocowanie frezarki do frezowania podwójnych rowków na tulei środkowej pokazanej na rysunku 7.

1-Korpus urządzenia

2-Pływająca dźwignia

Pręt z 3 śrubami

4-Support Pin

5-Siłownik hydrauliczny

Blok na 6 narzędzi

7-Płyta ciśnieniowa

8, 9, 10, 11-V-Blocks

12-Pin antyrotacyjny

13, 14 - sworznie oporowe

(2) Uchwyty do frezarek z posuwem okrężnym

Uchwyty do frezarek z posuwem okrężnym są najczęściej używane na frezarkach ze stołami obrotowymi. W przypadku stosowania na frezarkach ogólnych, do frezarki należy dodać stół obrotowy, jak pokazano na rysunku 9.

1-Pull Rod

2-pozycyjny sworzeń

Spryskiwacz 3-częściowy

4-Stop Pin

5-obrotowy stół

6-Siłownik hydrauliczny

Ruch posuwu okrężnego jest ciągły, co pozwala na załadunek i rozładunek detali bez zatrzymywania maszyny, zapewniając w ten sposób wysoką produktywność. Nadaje się do masowej produkcji małych i średnich części, ale należy zwrócić szczególną uwagę na bezpieczeństwo pracy i pracochłonność operatora.

2. Typowe przykłady specjalnych mocowań dla frezarek

Rysunek 7 przedstawia schemat procesu frezowania rowków wpustowych i rowków olejowych na tulei konika tokarki. Obrobione zostały wewnętrzne i zewnętrzne okręgi oraz obie powierzchnie czołowe przedmiotu obrabianego. W tym procesie rowki wpustowe i rowki olejowe są obrabiane jednocześnie przy użyciu dwóch frezów. Rysunek 8 przedstawia mocowanie stosowane w produkcji masowej, które jest typowym mocowaniem frezarki z posuwem liniowym.

W stacji I do frezowania rowka pod wpust używany jest trójstronny frez krawędziowy. Przedmiot obrabiany jest pozycjonowany na blokach V 8, 10 i sworzniu oporowym 13 za pomocą zewnętrznego okręgu i powierzchni czołowej, ograniczając pięć stopni swobody. W stacji II frez łukowy jest używany do frezowania rowka olejowego. Przedmiot obrabiany jest pozycjonowany za pomocą okręgu zewnętrznego, już obrobionego rowka wpustowego i powierzchni czołowej, przy użyciu bloków V 9, 11, kołka przeciwobrotowego 12 i kołka oporowego 14 do pełnego pozycjonowania.

Ponieważ długości rowka wpustowego i rowka olejowego są różne, w celu jednoczesnej obróbki, pozycje dwóch sworzni oporowych mogą być przesunięte i zaprojektowane tak, aby można je było łatwo regulować.

Mocowanie wykorzystuje hydraulicznie napędzane mocowanie podnośnika. Gdy olej pod ciśnieniem dostaje się do górnej komory cylindra hydraulicznego 5 z układu obiegu oleju, popycha tłok w dół, napędzając płytkę dociskową zawiasu 7 w dół przez sworzeń podporowy 4, dźwignię pływającą 2 i śrubę 3 w celu zaciśnięcia przedmiotu obrabianego. Aby płyta dociskowa równomiernie zaciskała obrabiany przedmiot, wszystkie części mechanizmu zaciskowego łącznika wykorzystują połączenia pływające.

Uchwyt frezarki z posuwem obwodowym pokazany na rysunku 9 służy do ciągłego frezowania górnej i dolnej powierzchni czołowej widelca na frezarce pionowej. Przedmiot obrabiany jest pozycjonowany za pomocą okrągłego otworu, powierzchni czołowej i powierzchni bocznej na kołku ustalającym 2 z występem i kołkiem oporowym 4, a następnie zaciskany za pomocą cięgna 1 napędzanego przez siłownik hydrauliczny 6 poprzez podkładkę dzieloną 3.

Uchwyt mocuje jednocześnie 12 przedmiotów obrabianych, a stół roboczy jest napędzany obrotowo przez silnik za pośrednictwem mechanizmu przekładni ślimakowej. Sektor AB to obszar cięcia, a sektor CD to obszar załadunku i rozładunku. Gdy przedmiot obrabiany obraca się wraz ze stołem roboczym do obszaru AB, siłownik hydrauliczny 6 napędza cięgno 1 w dół, aby zacisnąć przedmiot obrabiany; gdy przedmiot obrabiany obraca się wraz ze stołem roboczym do obszaru CD, siłownik hydrauliczny 6 napędza cięgno 1 w górę, aby zwolnić przedmiot obrabiany.

Podczas procesu cięcia i załadunku/rozładunku przedmiotu obrabianego stół roboczy obraca się w sposób ciągły bez zatrzymywania. W związku z tym czas obróbki i czas pomocniczy na załadunek/rozładunek przedmiotu obrabianego nakładają się na siebie, co przekłada się na wysoką produktywność.

3. Charakterystyka strukturalna osprzętu frezarki

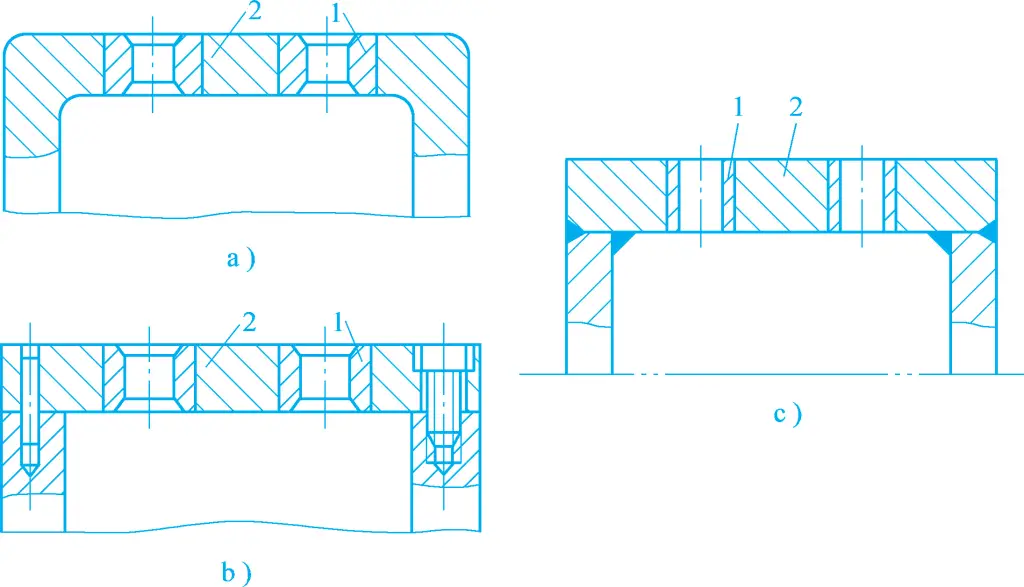

(1) Klucz lokalizacyjny

Oprzyrządowanie frezarki ma zazwyczaj klucze ustalające zainstalowane w podłużnych szczelinach na dolnej powierzchni korpusu oprzyrządowania. Zazwyczaj stosuje się dwa klucze, rozmieszczone tak daleko od siebie, jak to możliwe. Małe uchwyty mogą również wykorzystywać pojedynczy długi klucz o prostokątnym przekroju.

Klucz ustalający pasuje do rowka T stołu roboczego frezarki. Jego główną funkcją jest zapewnienie prawidłowej pozycji między osprzętem a stołem roboczym frezarki. Może on również przenosić część momentu skrawania, zmniejszając obciążenie śrub łączących korpus osprzętu ze stołem roboczym i zwiększając stabilność osprzętu podczas obróbki.

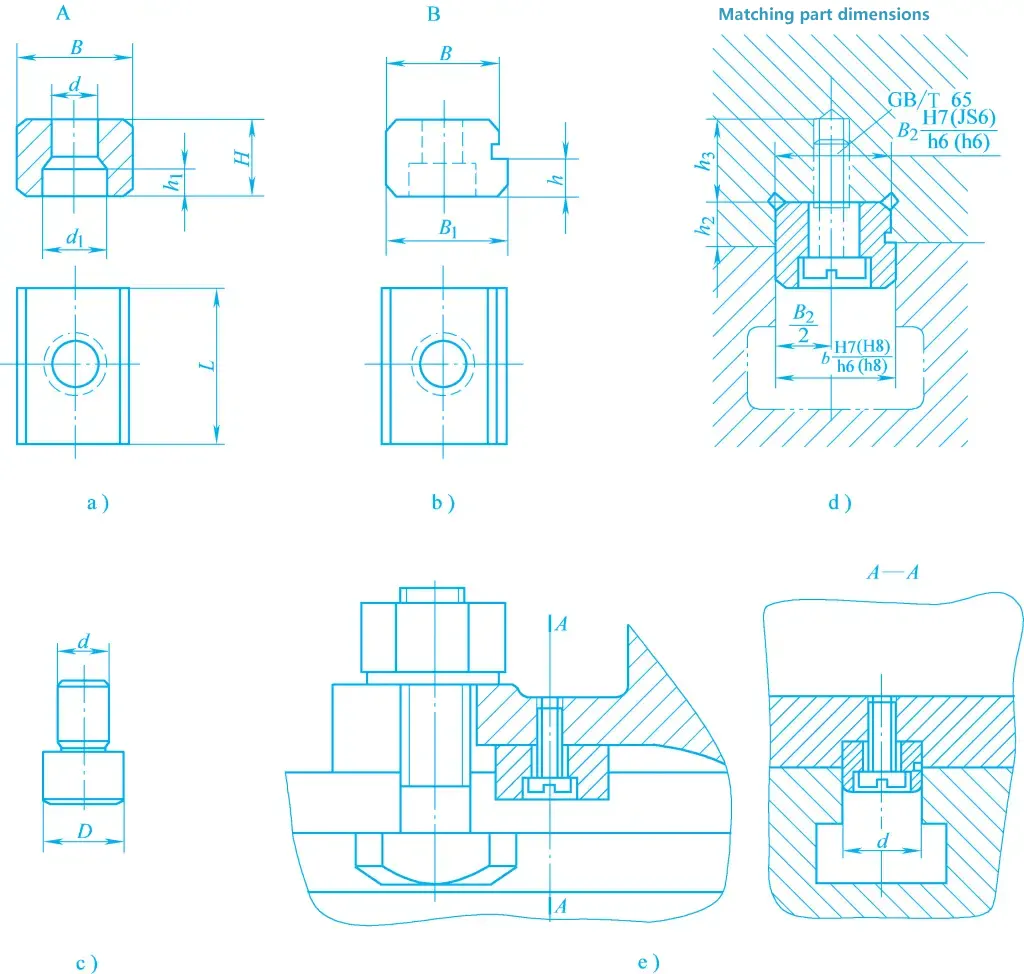

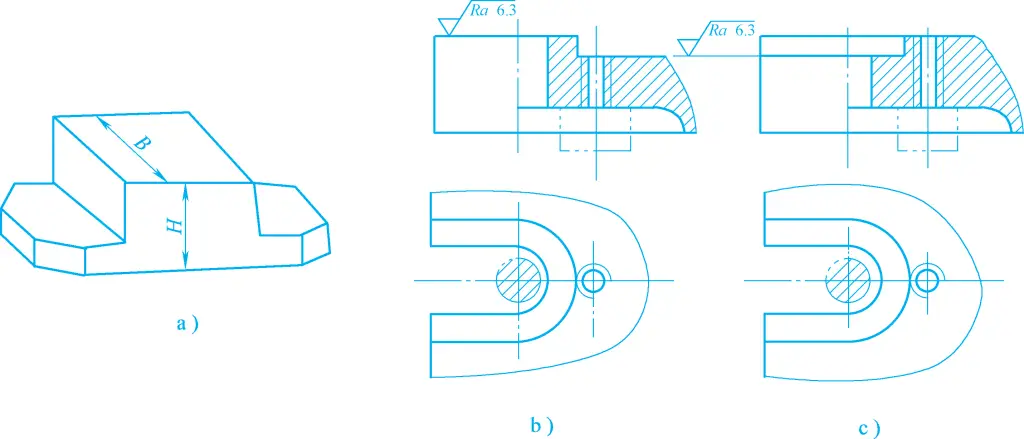

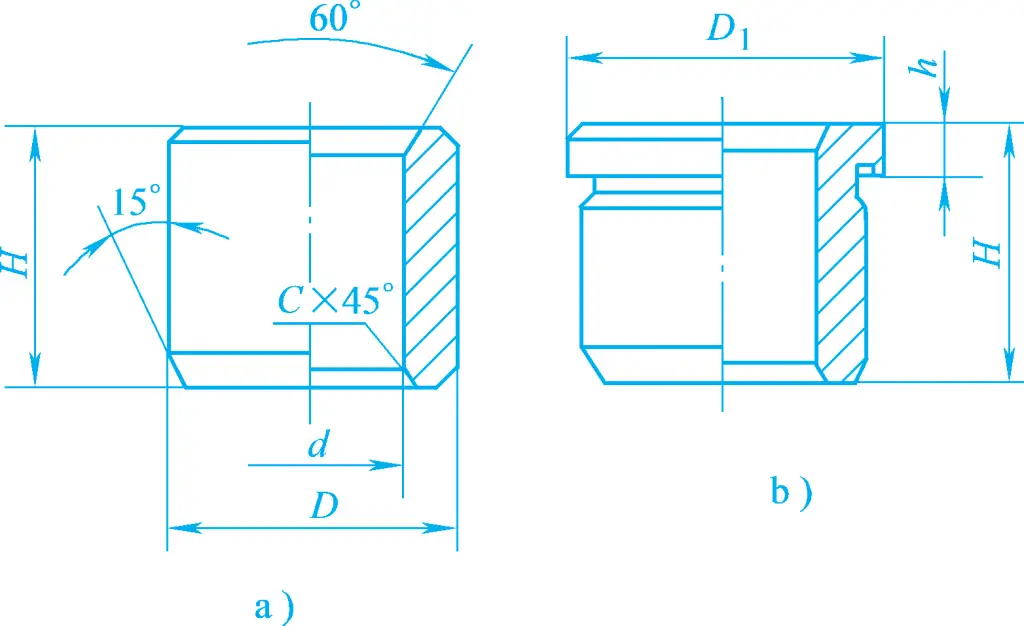

Istnieją dwa rodzaje kluczy ustalających: prostokątne i cylindryczne. Typowe klucze prostokątne mają dwie struktury, jak pokazano na rysunkach 10a i 10b. Pierwszy z nich jest używany, gdy wymagania dotyczące dokładności orientacji urządzenia nie są wysokie. Aby poprawić dokładność orientacji urządzenia, jedna strona klucza ustalającego powinna być ściśle dopasowana do jednej strony rowka T stołu roboczego podczas instalacji urządzenia.

Ze względu na trudności w zapewnieniu dokładności szczelin klucza na korpusie oprawy, w ostatnich latach pojawiły się cylindryczne klucze ustalające, jak pokazano na rysunku 10c. Podczas korzystania z tego typu klucza ustalającego, dwa otwory w uchwycie są obrabiane na wytaczarce współrzędnościowej, osiągając wysoką dokładność pozycjonowania i upraszczając proces produkcji uchwytu.

Cylindryczne klucze ustalające są jednak podatne na zużycie i nie są powszechnie stosowane w produkcji. Rysunki 10d i 10e przedstawiają instalację kluczy ustalających na korpusie oprzyrządowania oraz instalację oprzyrządowania frezarki na stole roboczym.

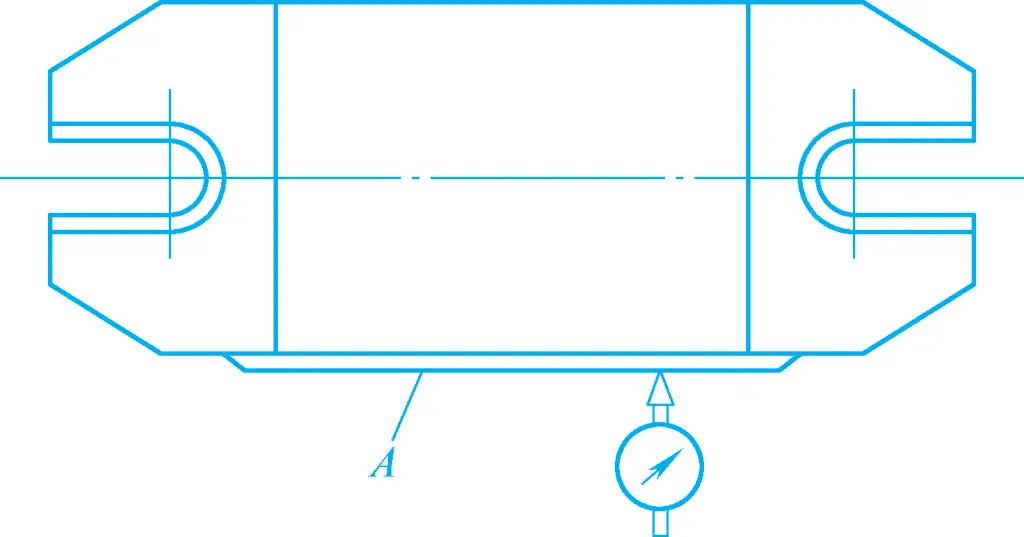

W przypadku dużych urządzeń lub gdy wymagana jest wysoka dokładność orientacji, klucze ustalające nie są odpowiednie. Zamiast tego, wąska długa płaszczyzna jest obrabiana na korpusie oprawy jako powierzchnia odniesienia do wyrównania w celu skorygowania pozycji instalacji oprawy, jak pokazano na rysunku 11.

(2) Urządzenie do ustawiania narzędzi

Oprzyrządowanie frezarki zazwyczaj posiada urządzenie do ustawiania narzędzia, składające się z bloku ustawiania narzędzia i szczelinomierza. Blok ustawiania narzędzia służy do określania względnej pozycji oprzyrządowania i narzędzia. Szczelinomierz służy do zapobiegania uszkodzeniom krawędzi tnącej i bloku ustawiania narzędzia podczas ustawiania narzędzia. Podczas użytkowania jest on wkładany między narzędzie a blok nastawczy narzędzia, a ostateczna pozycja narzędzia względem oprzyrządowania jest określana na podstawie szczelności styku.

Rysunek 12 przedstawia kilka typowych bloków do ustawiania narzędzi. Okrągły blok ustawień narzędzia pokazany na rysunku 12a jest używany do ustawiania narzędzia podczas obróbki pojedynczej płaszczyzny. Blok ustawiania narzędzia pod kątem prostym pokazany na rysunku 12b jest używany do ustawiania narzędzia podczas obróbki dwóch wzajemnie prostopadłych płaszczyzn lub szczelin. Bloki ustawień narzędzi pokazane na rysunkach 12c i 12d są używane do ustawiania narzędzi podczas obróbki powierzchni formujących za pomocą frezów formujących.

Bloki do ustawiania narzędzi są zwykle mocowane do korpusu oprzyrządowania za pomocą dwóch kołków i śrub. Ich pozycja powinna ułatwiać ustawianie narzędzia i nie utrudniać załadunku i rozładunku lub obróbki przedmiotu obrabianego. W przypadku korzystania z urządzenia do ustawiania narzędzi, dokładność nie przekracza IT8. Gdy wymagana jest wyższa dokładność obróbki lub ustawienie bloku do ustawiania narzędzi jest niewygodne, można zastosować takie metody, jak cięcie próbne, ustawianie narzędzi standardowych lub użycie czujnika zegarowego do wyrównania pozycji narzędzia.

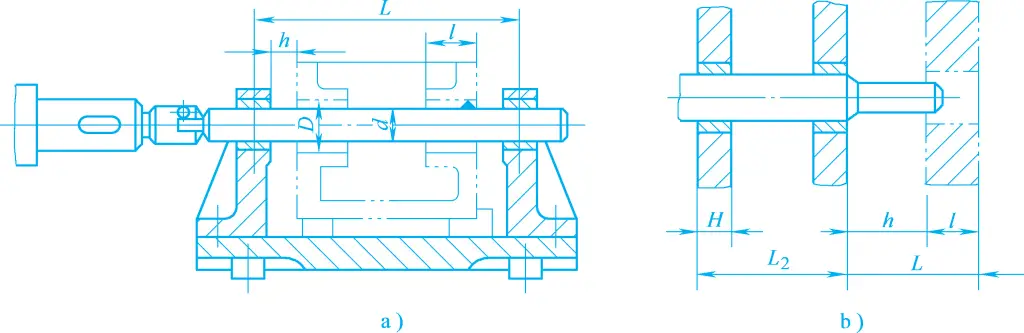

(3) Korpus urządzenia

Kształt strukturalny korpusu oprzyrządowania w dużej mierze zależy od struktury i rozmieszczenia elementów ustalających, urządzeń zaciskowych i innych komponentów. Aby struktura uchwytu była zwarta i zapewniała stabilność instalacji uchwytu na obrabiarce, powierzchnia obróbki przedmiotu obrabianego powinna znajdować się jak najbliżej powierzchni stołu roboczego, aby obniżyć środek ciężkości uchwytu, jak pokazano na rysunku 13a.

Dodatkowo, korpus uchwytu powinien mieć wystarczającą wytrzymałość i sztywność, a gniazda uchwytów powinny być rozmieszczone w rozsądny sposób. Typowe konstrukcje gniazd są pokazane na rysunkach 13b i 13c. Jeśli korpus osprzętu jest stosunkowo szeroki, dwa uchwyty mogą być umieszczone po tej samej stronie, a odległość między nimi powinna odpowiadać odległości między dwoma rowkami teowymi na stole roboczym frezarki. W przypadku ciężkich uchwytów frezarki, pierścienie podnoszące powinny być ustawione na korpusie uchwytu, aby ułatwić obsługę.

III. Uchwyty do pras wiertarskich

1. Rodzaje i charakterystyka przyrządów wiertarskich

Przyrządy wiertarskie to przyrządy maszynowe używane na wiertarkach do wiercenia, rozwiercania i wytaczania. Przyrządy te są wyposażone w szablony wiertarskie i tuleje wiertarskie, prowadzące narzędzie przez tuleję, stąd powszechnie nazywane są przyrządami wiertarskimi. W zależności od wymagań użytkowych, ich formy konstrukcyjne można podzielić na stałe, obrotowe, klapkowe, płytowe i przesuwne.

(1) Stały przyrząd wiertarski

Cechą charakterystyczną stałego przyrządu wiertarskiego jest to, że jego pozycja pozostaje niezmieniona podczas obróbki, co zapewnia wysoką dokładność obróbki. Zazwyczaj przyrząd wiertarski jest mocowany do stołu roboczego wiertarki za pomocą śrub T przez otwory gniazda ucha w korpusie przyrządu lub może być mocowany bezpośrednio do stołu roboczego za pomocą śrub i płyt dociskowych. Stałe przyrządy wiertarskie są używane głównie do obróbki większych pojedynczych otworów na wiertarkach pionowych lub systemów otworów równoległych na wiertarkach promieniowych.

W przypadku korzystania ze stałego przyrządu wiertarskiego do obróbki systemów otworów równoległych na wiertarce pionowej, na wrzecionie maszyny należy zainstalować wielowrzecionową głowicę napędową. Podczas instalowania przyrządu wiertarskiego na wiertarce pionowej, zwymiarowane narzędzie (lub trzpień zapewniający wysoką precyzję) zamontowane na wrzecionie jest zwykle wkładane do tulei wiertarskiej w celu ustalenia pozycji przyrządu wiertarskiego, który jest następnie mocowany.

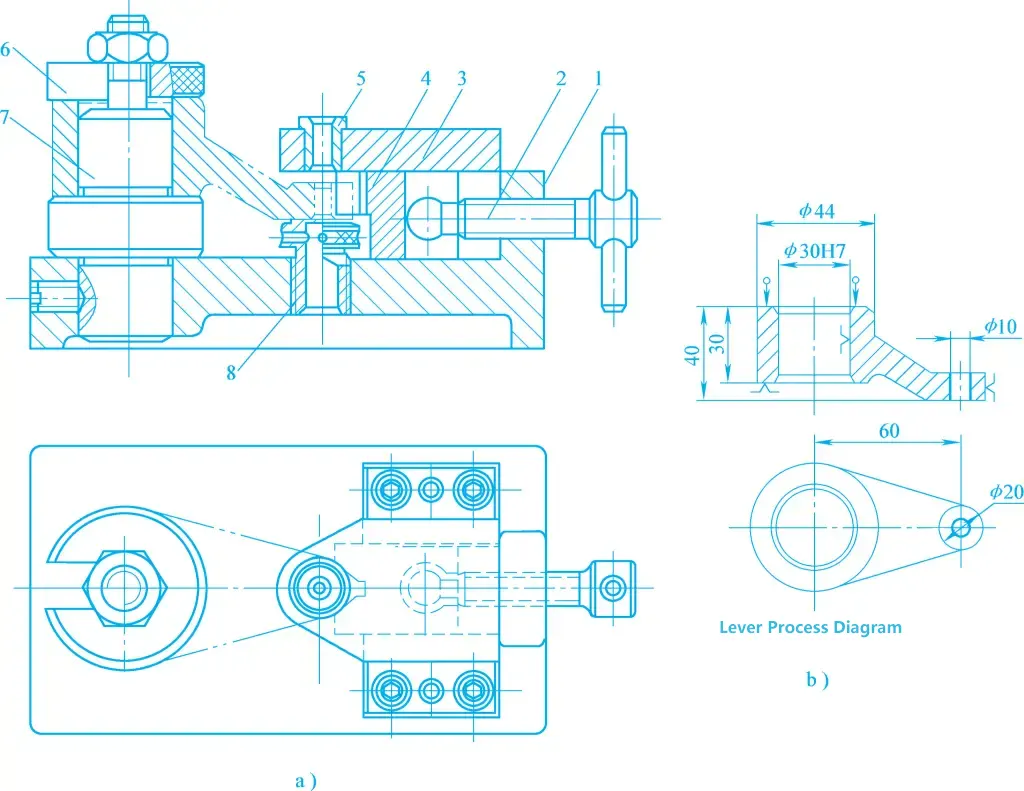

Rysunek 14a przedstawia stały przyrząd wiertarski do obróbki otworu Φ10 mm na dźwigni. Ten przyrząd wiertarski można przymocować do stołu roboczego wiertarki za pomocą śrub i płyt dociskowych.

1-Jig Body

2-Stała śruba dociskowa uchwytu

3-Szablon wiertła

4-Movable V-Block

Tuleja 5-wiercąca

Spryskiwacz 6-częściowy

7-pozycyjny sworzeń

8-Wsparcie dodatkowe

Obrabiany przedmiot jest pozycjonowany na sworzniu pozycjonującym 7 za pomocą otworu Φ30H7 i dużej powierzchni czołowej, a swoboda obrotu obrabianego przedmiotu jest ograniczona przez zewnętrzny okrąg Φ20 mm poprzez ruchomy blok V 4. Obrabiany przedmiot jest zaciskany za pomocą śrubowego mechanizmu zaciskowego i dzielonej podkładki, przy czym dolna powierzchnia czołowa zewnętrznego okręgu Φ20 mm jest podtrzymywana przez pomocniczy wspornik 8. Wiertło jest prowadzone przez tuleję wiertarską 5 w celu wykonania otworu Φ10 mm.

Jeśli takie przyrządy wiertarskie nie są przymocowane do stołu roboczego wiertarki, stają się mobilnymi przyrządami wiertarskimi, które mogą być używane na jednowrzecionowych wiertarkach pionowych do sukcesywnego wiercenia wielu równoległych małych otworów na tej samej powierzchni przedmiotu obrabianego.

(2) Wiertarka obrotowa

Obrotowe przyrządy wiertarskie są nazywane ze względu na ich obrotowe urządzenia indeksujące lub ich zastosowanie z ogólnymi stołami obrotowymi. Są one używane do obróbki równoległych systemów otworów na tym samym obwodzie lub promieniowych systemów otworów rozmieszczonych na obwodzie. Ponieważ struktura ogólnych stołów obrotowych została znormalizowana, w większości przypadków konieczne jest jedynie zaprojektowanie specjalnych przyrządów roboczych do ich stosowania. Specjalne obrotowe przyrządy wiertarskie z dedykowanymi obrotowymi urządzeniami indeksującymi są projektowane tylko w szczególnych przypadkach.

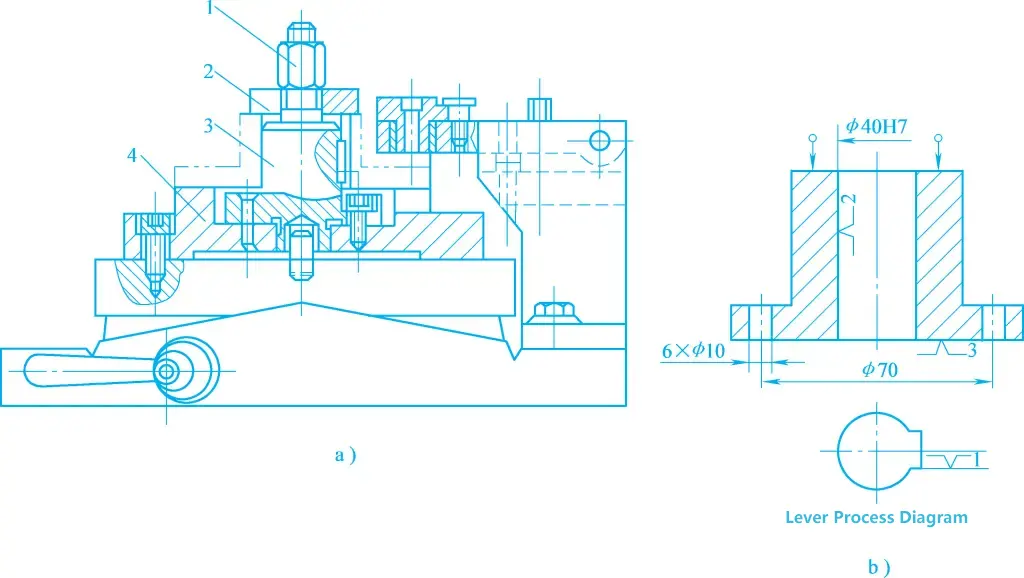

Rysunek 15a przedstawia wiertarkę obrotową z osią pionową do obróbki otworów 6×Φ10 mm równomiernie rozmieszczonych na obwodzie Φ70 mm. Obrabiany przedmiot jest pozycjonowany za pomocą dolnej powierzchni, otworu Φ40H7 i bocznej powierzchni rowka wpustowego na tarczy pozycjonującej 4, kołku pozycjonującym 3 i kluczu, a następnie mocowany za pomocą nakrętki i podkładki dzielonej.

1-Nakrętka mocująca

Spryskiwacz 2-częściowy

Sworzeń pozycjonujący z 3 kombinacjami

4-pozycyjny dysk

Przyrząd jest montowany na sworzniu pozycjonującym na środku stołu obrotowego poprzez otwór tulei na tarczy pozycjonującej, a następnie mocowany za pomocą śrub. Dodatkowo na stole obrotowym instalowany jest szablon wiertarski na zawiasach, a otwory 6xΦ10 mm są kolejno obrabiane poprzez obrotowe indeksowanie stołu obrotowego.

(3) Przyrząd wiertarski typu Flip

Ten typ przyrządu wiertarskiego jest używany głównie do obróbki małych otworów rozmieszczonych na różnych powierzchniach małych przedmiotów obrabianych. Jego konstrukcja jest prosta, a podczas użytkowania wymaga ręcznego obracania. Oznacza to, że po obróbce otworów na jednej powierzchni, obrabiany przedmiot wraz z uchwytem jest odwracany i umieszczany, a następnie obrabiane są otwory na innych powierzchniach.

Ponieważ osprzęt musi być często obracany podczas obróbki i nie jest zamocowany na stole prasy wiertarskiej, waga osprzętu wraz z obrabianym przedmiotem nie powinna być zbyt duża (zwykle ograniczona do 8-10 kg). Obrabiane otwory zwykle nie są większe niż Φ10 mm, a po obróceniu i usunięciu wiórów należy zwrócić uwagę na stabilność uchwytu.

Rysunek 16 przedstawia przyrząd wiertarski typu flip używany do obróbki czterech promieniowych małych otworów na cylindrycznej powierzchni tulei. Przedmiot obrabiany jest umieszczany na kołku ustalającym 1 za jego powierzchnię czołową i otwór, a następnie mocowany za pomocą nakrętki 3 i podkładki dzielonej 2. Po wywierceniu jednego zestawu otworów, przyrząd wiertarski jest obracany o 60° w celu wywiercenia kolejnego zestawu otworów.

1-Pin ustalający

2-Washer

3-Nut

(4) Przyrząd do wiercenia w płytach osłonowych

Ten typ przyrządu wiertarskiego nie ma korpusu mocującego i jest często używany do obróbki wielu równoległych małych otworów na dużych przedmiotach obrabianych. Ogólnie rzecz biorąc, oprócz tulei wiertarskich, szablon wiertarski jest również wyposażony w elementy ustalające i urządzenia zaciskowe. Podczas obróbki wystarczy umieścić go na obrabianym przedmiocie.

Rysunek 17 przedstawia przyrząd do wiercenia pokrywy używany do obróbki wielu małych otworów na wózku tokarki. Jest on umieszczony w dwóch otworach przedmiotu obrabianego za pomocą cylindrycznego sworznia 2 i płaskiego sworznia 3 oraz podparty na górnej powierzchni przedmiotu obrabianego za pomocą trzech sworzni podpierających 4. Gdy szablon wiertarski jest stosunkowo ciężki, a obrabiane otwory są stosunkowo małe, mocowanie może nie być konieczne podczas obróbki.

1-płyta pokrywy

2-cylindryczny sworzeń

3-płaski sworzeń

4-Support Pin

(5) Przyrząd do wiercenia w kolumnach przesuwnych

Przyrząd do wiercenia z kolumną przesuwną składa się z korpusu urządzenia, kolumny przesuwnej, szablonu wiertła do podnoszenia i mechanizmu blokującego. Jego struktura została znormalizowana i uogólniona. Wspólnymi częściami są głównie korpus urządzenia i szablon wiertła. Ten typ oprzyrządowania jest szeroko stosowany w produkcji, ale pionowość wierconych otworów i dokładność rozstawu otworów nie są zbyt wysokie.

Rysunek 18 przedstawia uniwersalną podstawę ręcznego przyrządu wiertarskiego z przesuwną kolumną. Podnoszony szablon wiertarski 1 jest połączony z otworami prowadzącymi korpusu oprzyrządowania 5 za pomocą dwóch kolumn prowadzących 7. Obracając dźwignię sterującą 6, przekładnia stożkowa 4 napędza wałek zębatki stożkowej 3, umożliwiając podnoszenie szablonu wiertarskiego. W zależności od kształtu i wymagań obróbki różnych przedmiotów obrabianych, odpowiednie elementy ustalające, mocujące i tuleje wiertarskie mogą być skonfigurowane w celu utworzenia przyrządu wiertarskiego z przesuwną kolumną.

1-Lifting Drill Template

2-Nakrętka blokująca

3-stopniowy wałek zębaty

Przekładnia 4-stopniowa

5-Korpus urządzenia

6-Operacyjny uchwyt

Kolumna z 7 przewodnikami

Rysunek 19 przedstawia ręczny przyrząd wiertarski z przesuwną kolumną używany do wiercenia, rozwiercania i przeciągania otworów φ20H7 w widelcowym przedmiocie obrabianym. Przedmiot obrabiany jest pozycjonowany na podstawie 1 za pomocą zewnętrznej okrągłej powierzchni czołowej, dolnej powierzchni czołowej i tylnej powierzchni bocznej, odpowiednio, za pomocą ustalającej tulei stożkowej 9, dwóch regulowanych wsporników 2 i cylindrycznego kołka ustalającego 3. Wszystkie te elementy ustalające są zainstalowane na podstawie 1.

1-Base

2-Regulowane wsparcie

3-Cylindryczny kołek ograniczający

Kolumna 4-przyciskowa

Korpus kolumny z 5 przyciskami

Wtyczka 6-śrubowa

7-szybka wymiana tulei wiertła

8-Bushing

9-pozycyjna tuleja stożkowa

Następnie należy obrócić uchwyt za pomocą mechanizmu zębatkowego, co spowoduje, że kolumna przesuwna przesunie szablon wiertarski w dół, a dwie kolumny dociskowe 4 mocno zacisną obrabiany przedmiot. Narzędzie przechodzi kolejno przez szybko wymienną tuleję wiertarską 7, umożliwiając wiercenie, rozwiercanie i wytaczanie.

2. Charakterystyka konstrukcyjna uchwytów do pras wiertarskich

(1) Tuleja wiertła

Tuleja wiertarska jest unikalnym elementem przyrządu wiertarskiego, a jej funkcją jest określenie względnej pozycji narzędzia i uchwytu, prowadzenie wiertła i rozwiertaka, aby zapobiec ugięciu podczas obróbki i poprawić sztywność systemu procesowego, zapewniając w ten sposób dokładność pozycjonowania obrabianego otworu. Jego struktura obejmuje następujące cztery typy:

1) Stała tuleja wiertła.

Jest ona stosowana głównie w produkcji małych i średnich partii. Jego kształt strukturalny i wymagania montażowe pokazano na rysunku 20, gdzie rysunek 20a przedstawia tuleję wiertarską bez ramienia, a rysunek 20b przedstawia tuleję wiertarską z ramieniem. Jeśli dolna powierzchnia czołowa kołnierza tulei wiertarskiej jest używana jako powierzchnia podstawy montażowej lub jeśli szablon wiertła jest stosunkowo cienki i konieczne jest zapobieganie przedostawaniu się wiórów i innych zanieczyszczeń do otworu tulei wiertarskiej, często stosuje się stożkową tuleję wiertarską.

Pasowanie między tuleją wiertła a szablonem wiertła zazwyczaj wykorzystuje H7/n6 lub H7/r6. Ten typ tulei wiertarskiej ma wysoką dokładność pozycjonowania podczas wiercenia, prostą konstrukcję, ale nie jest łatwy do wymiany po zużyciu.

2) Wymienna tuleja wiertła.

Jest ona stosowana głównie w produkcji masowej. Gdy tuleja wiertła jest zużyta, w celu łatwej wymiany często stosuje się wymienną tuleję wiertła o kształcie strukturalnym i wymaganiach montażowych pokazanych na rysunku 21. Aby uniknąć zużycia szablonu wiertła podczas wymiany tulei wiertła, tuleja jest dodawana między tuleją wiertła a szablonem wiertła, a tuleja wiertła jest mocowana za pomocą śrub.

1-Wymienna tuleja wiertła

2-Wkręt do tulei wiertarskiej

3-Tuleja do tulei wiertła

3) Szybka wymiana tulei wiertła.

Gdy obrabiany otwór wymaga sekwencyjnego wiercenia, rozwiercania, wytaczania lub obróbki wieloetapowej, takiej jak obróbka otworów stopniowych i gwintowanie, należy użyć tulei wiertarskiej szybkowymiennej, aby szybko wymienić tuleje wiertarskie o różnych średnicach wewnętrznych. Jej kształt strukturalny i wymagania montażowe przedstawiono na rysunku 22.

1-szybka wymiana tulei wiertła

2-Wkręt do tulei wiertarskiej

3-Tuleja do tulei wiertła

Podczas wymiany tulei wiertła nie jest konieczne poluzowanie śrub. Wystarczy obrócić tuleję wiertarską o określony kąt, tak aby sfazowanie (lub nacięcie) zrównało się z łbem śruby w celu jej usunięcia. Położenie fazki (lub nacięcia) powinno jednak uwzględniać kierunek momentu tarcia między narzędziem a wewnętrzną ścianą tulei wiertła, aby zapobiec wyciągnięciu tulei wiertła wraz z narzędziem podczas wycofywania.

4) Specjalna tuleja wiertarska.

Jeśli kształt obrabianego przedmiotu lub rozmieszczenie pozycji otworów ogranicza użycie powyższych standardowych tulei wiertarskich, w razie potrzeby można zaprojektować tuleje wiertarskie o specjalnej konstrukcji.

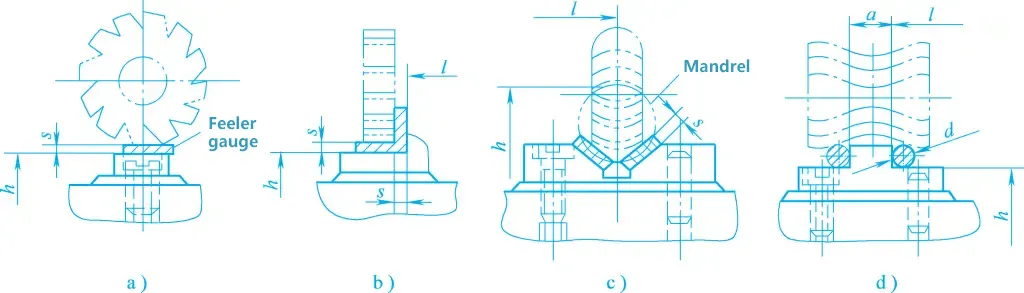

Rysunek 23 przedstawia kilka form konstrukcyjnych specjalnych tulei wiertarskich. Rysunek 23a przedstawia tuleję wiertarską używaną do obróbki otworów na pogłębiaczach lub rowkach. Rysunek 23b przedstawia tuleję wiertła używaną do wiercenia otworów na pochyłych lub zakrzywionych powierzchniach, która może zapobiegać odchylaniu się lub łamaniu wiertła podczas wcinania. Rysunek 23c przedstawia tuleję wiertarską używaną do obróbki wielu blisko rozmieszczonych otworów. Rysunek 23d przedstawia tuleję wiertarską używaną jako pomocnicze narzędzie mocujące.

Aby wytrzymać siłę reakcji zacisku, tuleja wiertła i tuleja są połączone gwintami, a także powinno istnieć cylindryczne dopasowanie między tuleją wiertła a tuleją, aby zapewnić prawidłowe położenie otworu prowadzącego.

(2) Szablony wierteł

Szablony wiertarskie używane do montażu tulei wiertarskich można podzielić na następujące typy w oparciu o ich metody połączenia z korpusem osprzętu:

1) Stałe szablony wierteł

Jak pokazano na rysunku 24, stałe szablony wiertarskie są odlewane integralnie z korpusem urządzenia lub połączone z korpusem urządzenia za pomocą śrub i kołków. Mogą być również przyspawane do korpusu urządzenia lub wspornika. Ich konstrukcja jest prosta i mają wysoką dokładność wiercenia, ale należy uważać, aby nie utrudniać załadunku i rozładunku przedmiotu obrabianego.

a) Odlewane integralnie

b) Połączone za pomocą śrub i kołków

c) Spawane

Tuleja 1-wierceniowa

Szablon wiertła 2

2) Szablony wiertarskie na zawiasach

Gdy szablon wiertarski przeszkadza w załadunku i rozładunku obrabianego przedmiotu lub gdy po wierceniu wymagane jest gwintowanie lub pogłębianie, można użyć szablonu wiertarskiego na zawiasach, jak pokazano na rysunku 25.

1-Rhombic Nut

Śruba 2-przegubowa

3-Korpus urządzenia

Szablon wiertła 4

5-Stała tuleja wiertła

Zawleczka 6-kątna

7-Washer

8 Sworzeń zawiasu

Ze względu na luz montażowy między sworzniem zawiasu a otworem, dokładność obróbki, którą może zapewnić, jest niższa niż w przypadku stałych szablonów wiertarskich, więc jest używana w sytuacjach, w których dokładność pozycji wiercenia nie jest wysoka. Pozycja zawiasowego szablonu wiertarskiego jest stała podczas pracy, więc należy wziąć pod uwagę wymagania konstrukcyjne dotyczące pozycjonowania i mocowania.

3) Wymienne szablony wierteł

Jak pokazano na Rysunku 26, szablon wiertła jest umieszczony na cylindrycznym sworzniu 3 i płaskim sworzniu 4 na korpusie oprzyrządowania przez dwa otwory i zaciśnięty razem z obrabianym przedmiotem za pomocą śruby zawiasowej. Po obróbce jednego elementu szablon wiertarski jest usuwany w celu załadowania i rozładowania przedmiotu obrabianego. Ten typ szablonu wiertarskiego jest czasochłonny i pracochłonny do załadunku i rozładunku, a dokładność położenia tulei wiertarskiej jest stosunkowo niska, więc jest on zwykle używany tylko wtedy, gdy inne typy szablonów wiertarskich są niewygodne do mocowania przedmiotu obrabianego.

1-Szablon wiertarski

Korpus z 2 zaciskami

3-cylindryczny sworzeń

4-krawędziowy kołek tnący

IV. Uchwyty do wytaczarek

1. Główne typy i charakterystyka osprzętu do wytaczarek

Oprzyrządowanie do wytaczania, znane również jako przyrządy do wytaczania, jest używane głównie do obróbki otworów lub systemów otworów w częściach takich jak skrzynki i wsporniki. Dokładność pozycjonowania otworów lub systemów otworów na obrabianym przedmiocie jest zapewniana głównie przez przyrząd do wytaczania. Zgodnie z różnymi układami tulei wytaczarskich, przyrządy do wytaczania można podzielić na trzy typy: z pojedynczym podparciem, z podwójnym podparciem i bez podparcia.

(1) Pojedynczy przewodnik pomocniczy

Wytaczadło jest prowadzone tylko przez jedną tuleję wytaczarską umieszczoną przed lub za narzędziem w przyrządzie do wytaczania. Wytaczadło jest sztywno połączone z wrzecionem maszyny, a linia środkowa tulei wytaczarskiej powinna pokrywać się z osią wrzeciona. W takim przypadku dokładność obrotu wrzeciona maszyny będzie miała wpływ na dokładność wytaczania. Ten typ przyrządu do wytaczania jest odpowiedni do obróbki krótkich i małych otworów.

Rysunek 27a przedstawia pojedynczą prowadnicę czołową, stosowaną głównie do otworów przelotowych o D>60 mm i l/D<1. Metoda ta ułatwia obserwację i pomiary podczas procesu obróbki i jest szczególnie odpowiednia do operacji napawania lub gwintowania. Wadą jest to, że wióry mogą łatwo dostać się do tulei wytaczarskiej, powodując zużycie wytaczadła i tulei; narzędzie ma dłuższą drogę ruchu podczas wchodzenia i wychodzenia z przedmiotu obrabianego.

a) Przednia prowadnica z pojedynczym wspornikiem

b) Tylna prowadnica z pojedynczym wspornikiem

Rysunek 27b przedstawia tylną prowadnicę z pojedynczym wspornikiem, używaną głównie do wiercenia otworów przelotowych lub nieprzelotowych o średnicy D<60 mm.

(2) Prowadnica z podwójnym podparciem

Wytaczadło jest elastycznie połączone z wrzecionem maszyny, a dokładność pozycjonowania wytaczanego otworu zależy od dokładności pozycjonowania tulei wytaczarskich. Istnieją dwa układy tulei wytaczarskich, jak pokazano na rysunku 28. Rysunek 28a przedstawia dwie tuleje wytaczarskie umieszczone z przodu i z tyłu przedmiotu obrabianego, używane do obróbki otworów o większych średnicach i l/D>1,5 lub zestawu otworów współosiowych, gdzie wymagana jest wysoka dokładność zarówno dla samych otworów, jak i odległości między nimi.

Wadą tej konstrukcji jest to, że wytaczadło jest zbyt długie, co sprawia, że ładowanie i rozładowywanie narzędzia jest niewygodne. Gdy odległość między tulejami wytaczarskimi L>10d, należy dodać pośredni wspornik prowadnicy, aby zwiększyć sztywność wytaczadła. Rysunek 28b przedstawia tylną prowadnicę z podwójnym podparciem, używaną, gdy przednie i tylne podwójne prowadnice nie mogą być używane ze względu na warunki obróbki, z dwiema tulejami wytaczarskimi umieszczonymi za narzędziem.

(3) Niepodparty przyrząd wiertarski

Podczas wytaczania otworów w elementach o dobrej sztywności i wysokiej precyzji na wytaczarkach współrzędnościowych, centrach obróbczych lub wytaczarkach diamentowych, uchwyt nie ustawia tulei wytaczarskich, a rozmiar i dokładność położenia obrabianych otworów są zapewnione przez precyzję maszyny.

2. Typowe przykłady specjalnych uchwytów do wytaczarek

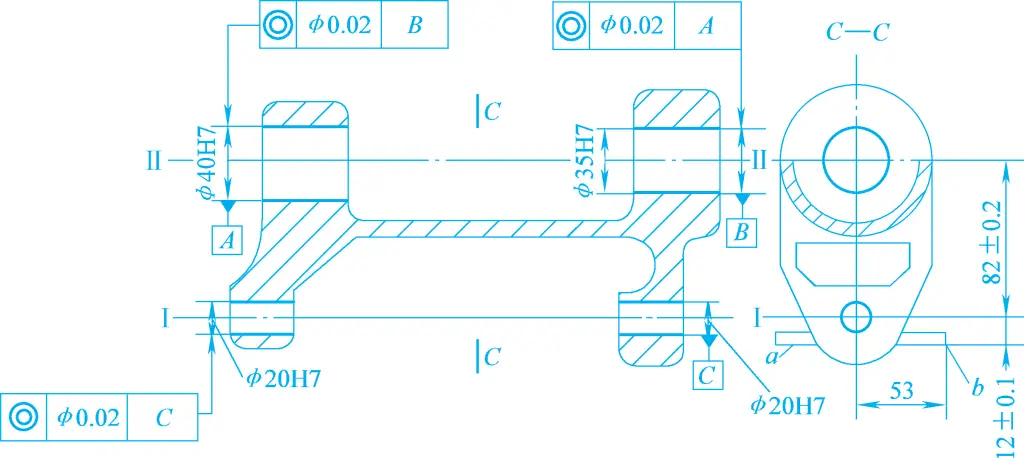

Rysunek 29 przedstawia schemat obróbki obudowy wspornika. Ten element wymaga obróbki 2×Φ20H7 otworów współosiowych i Φ35H7, Φ40H7 otworów współosiowych. Odniesieniem montażowym dla przedmiotu obrabianego jest dolna powierzchnia a i powierzchnia boczna b. Otwory obrabiane w tym procesie mają dokładność klasy IT7, z pewnymi wymaganiami dotyczącymi tolerancji geometrycznej.

W związku z tym do wytaczania zgrubnego i wykańczającego otworów Φ40H7 i Φ35H7 oraz wiercenia, rozwiercania i honowania otworów 2×Φ20H7 stosowane są specjalne uchwyty do wytaczarek. W tym czasie odległość otworu (82 ± 0,2) mm powinna być zapewniona przez dokładność wykonania przyrządu do wytaczania. Zgodnie z zasadą zbieżności odniesienia, odniesienia pozycjonowania są wybierane jako dwie płaszczyzny a i b.

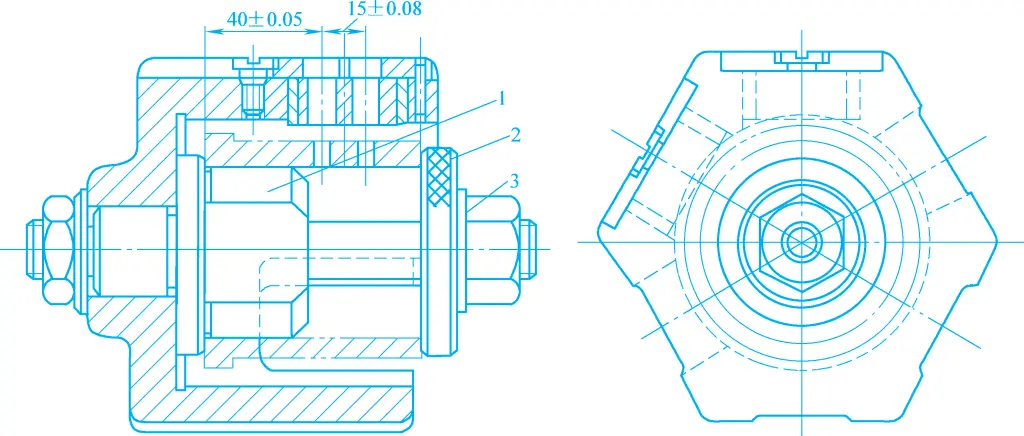

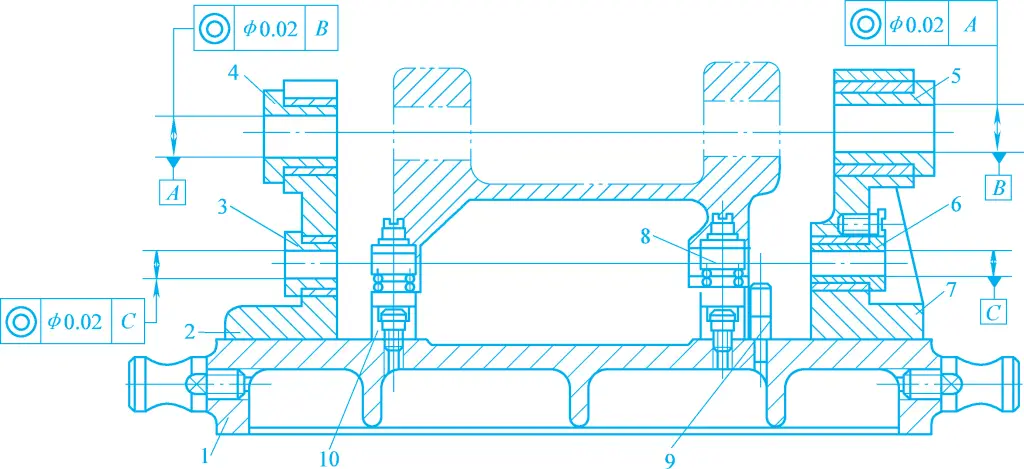

Jak pokazano na rysunku 30, uchwyt wytaczarki do obudowy wspornika zawiera płytę podporową 10 (z których jedna ma powierzchnię boczną) i kołek oporowy 9 jako elementy pozycjonujące. Podczas mocowania płyta dociskowa 8 jest dociskana do płyt bocznych przedmiotu obrabianego, dzięki czemu grawitacja przedmiotu obrabianego i kierunek mocowania są spójne.

1-Korpus urządzenia

2, 7-prowadnicowy wspornik

3, 4, 5, 6-Tuleja wytaczająca

8-płytka dociskowa

9-Stop Pin

10-płytka podpierająca

Podczas obróbki otworów Φ40H7 i Φ35H7 wytaczadło jest podparte na tulejach wytaczarskich 4 i 5. Podczas obróbki otworów Φ20H7 wytaczadło jest podparte na tulejach wytaczarskich 3 i 6. Tuleje wytaczarskie są zamontowane na wspornikach prowadzących 2 i 7. Wspornik jest przymocowany do korpusu urządzenia 1 za pomocą kołków i śrub.

3. Cechy strukturalne szablonu do wytaczania

(1) Tuleja wytaczarska

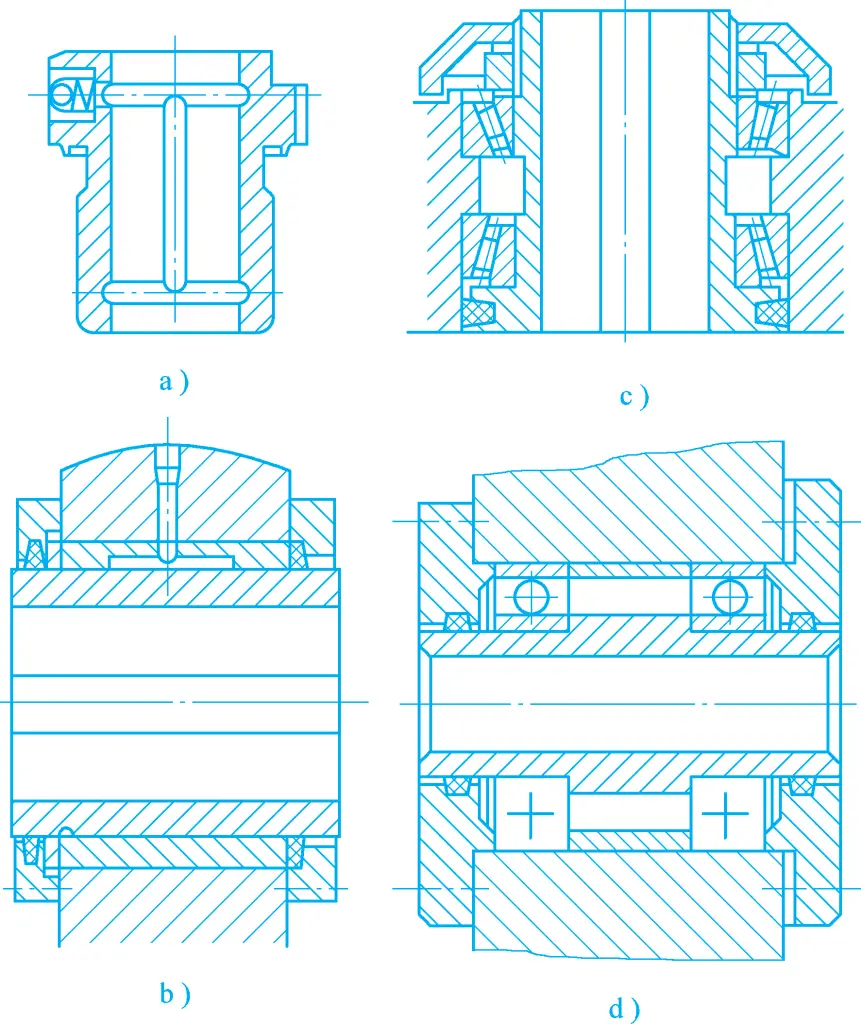

Konstrukcja tulei wytaczarskiej jest podzielona na typy stałe i obrotowe.

1) Stała tuleja wytaczarska

Tuleja wytaczarska, która nie obraca się wraz z prętem wytaczarskim podczas procesu wytaczania, ma taką samą strukturę jak szybkozmienna tuleja wiertarska. Rysunek 31a przedstawia tuleję wytaczarską z mocowaną na wcisk miską olejową, z rowkiem olejowym w otworze wewnętrznym, który może odpowiednio zwiększyć wydajność wytaczania. prędkość cięcia podczas obróbki. Ponieważ wytaczadło obraca się i porusza osiowo w tulei wytaczarskiej, tuleja wytaczarska jest podatna na zużycie, więc tuleje wytaczarskie bez misek olejowych nadają się tylko do skrawania z niską prędkością.

2) Obrotowa tuleja wiertarska

Podczas procesu wytaczania, tuleja wytaczarska obraca się wraz z wytaczadłem, co jest szczególnie odpowiednie do wytaczania z dużą prędkością, jak pokazano na rysunkach 31b, 31c i 31d. Rysunek 31b przedstawia przesuwną obrotową tuleję wytaczarską z rowkiem wpustowym w otworze wewnętrznym, gdzie wpust na wytaczadle napędza tuleję wytaczarską, zapewniając wysoką dokładność obrotową i dobre tłumienie drgań, przy niewielkich rozmiarach konstrukcyjnych i wymagając odpowiedniego smarowania.

Rysunki 31c i 31d przedstawiają toczące się obrotowe tuleje wiertnicze, używane odpowiednio do wiercenia pionowego i poziomego. Mają one elastyczny obrót i umożliwiają prędkości cięciajednak ich wymiary promieniowe są stosunkowo duże, a dokładność obrotu niska. W przypadku konieczności zmniejszenia wymiarów promieniowych można zastosować łożyska igiełkowe.

(2) Wspornik i podstawa

Wspornik szablonu wytaczarskiego i podstawa są wykonane z żeliwa i często są produkowane oddzielnie, co ułatwia obróbkę, montaż i starzenie. Muszą one mieć wystarczającą wytrzymałość i sztywność, aby zapewnić stabilność podczas procesu obróbki. W miarę możliwości należy unikać konstrukcji spawanych, a preferowane są sztywne połączenia za pomocą śrub i kołków.

Wspornik nie powinien przenosić siły zacisku podczas użytkowania. Wąska, długa płaszczyzna powinna być obrobiona po stronie podstawy skierowanej w stronę operatora, aby służyć jako powierzchnia odniesienia podczas instalowania szablonu do wytaczania na stole warsztatowym. Podstawa powinna mieć odpowiednią liczbę uchwytów, aby zapewnić, że szablon wytaczarski jest bezpiecznie i niezawodnie zamontowany na stole warsztatowym obrabiarki, a pierścienie podnoszące powinny być zapewnione dla łatwej obsługi.