I. Przegląd

1. Pojawienie się i rozwój specjalnego przetwarzania

Od lat czterdziestych XX wieku, ze względu na rozwój materiałoznawstwa i zaawansowanych technologii, ostrą konkurencję rynkową oraz pilną potrzebę zaawansowanej obrony i badań naukowych, tempo aktualizacji nowych produktów przyspieszyło, rozwijając się w kierunku wysokiej prędkości, wysokiej precyzji, wysokiej niezawodności, odporności na korozję, wysokiej temperatury i ciśnienia, dużej mocy i polaryzacji wielkości.

W rezultacie na rynku pojawiło się wiele nowych materiałów, nowych struktur i złożonych precyzyjnych części mechanicznych, stawiając przed branżą produkcji mechanicznej szereg pilnych problemów do rozwiązania.

1) Problemy związane z obróbką różnych trudnych do cięcia materiałów, takich jak twarde stopy, stopy tytanu, stale żaroodporne, stale nierdzewne, diamenty, kamienie szlachetne, kwarc oraz różne materiały metalowe i niemetalowe o wysokiej twardości, wytrzymałości i kruchości, takie jak german i krzem.

2) Problemy związane z obróbką różnych specjalnych złożonych powierzchni, takich jak łopatki turbin odrzutowych, turbiny integralne, obudowy silników i matryce kuźnicze, formy wtryskowe z trójwymiarowymi powierzchniami formującymi, gwintowanie w lufach pistoletów, wtryskiwacze, siatki oraz małe otwory i wąskie szczeliny na dyszach przędzalniczych.

3) Problemy z przetwarzaniem różnych ultraprecyzyjnych, polerowanych lub specjalnych części, takich jak żyroskopy lotnicze i serwozawory o bardzo wysokiej jakości powierzchni i wymaganiach dotyczących precyzji, a także smukłe wały, części cienkościenne, elementy elastyczne i inne części o niskiej sztywności.

Aby rozwiązać powyższe problemy technologiczne, trudno jest lub nawet niemożliwe jest poleganie wyłącznie na tradycyjnych metodach cięcia. Ludzie sukcesywnie odkrywali i badali nowe metody obróbki, a specjalna obróbka pojawiła się i rozwinęła w tych warunkach. Jednak powodem, dla którego specjalna obróbka mogła się pojawić i rozwinąć, jest to, że ma ona podstawowe cechy, których nie posiadają konwencjonalne procesy cięcia.

Istotą i cechami charakterystycznymi konwencjonalnych procesów cięcia są: po pierwsze, poleganie na materiałach narzędziowych, które są twardsze niż przedmiot obrabiany, a po drugie, wykorzystywanie energii mechanicznej do usuwania nadmiaru materiału z przedmiotu obrabianego. Ogólnie rzecz biorąc, jest to skuteczna metoda, ale gdy materiały obrabianego przedmiotu stają się coraz twardsze, a struktury części stają się bardziej złożone, pierwotnie skuteczna metoda staje się niekorzystnym czynnikiem ograniczającym wydajność produkcji i wpływającym na jakość obróbki.

Różnica między specjalnym przetwarzaniem a konwencjonalnymi procesami cięcia polega na tym, że bezpośrednio wykorzystuje energię elektryczną, energię świetlną, energię dźwiękową, energię magnetyczną, energię cieplną, energię chemiczną lub złożoną formę kilku energii do przetwarzania. Ma ona głównie następujące cechy:

- Do usuwania materiałów wykorzystuje głównie inne formy energii (takie jak elektryczność, światło, dźwięk, chemia itp.).

- Twardość narzędzia może być niższa niż twardość obrabianego materiału.

- Podczas obróbki nie występuje znacząca mechaniczna siła skrawania między narzędziem a obrabianym przedmiotem.

2. Klasyfikacja i porównanie przetwarzania specjalnego

Przetwarzanie specjalne jest klasyfikowane według źródeł energii i zasad przetwarzania, jak pokazano w tabeli 1.

Tabela 1 Klasyfikacja powszechnie stosowanych metod przetwarzania specjalnego

| Metoda przetwarzania | Źródło energii | Zasada przetwarzania | Angielski skrót |

| Obróbka elektroerozyjna | Energia elektryczna, cieplna | Sublimacja, topienie | EDM |

| Obróbka elektroerozyjna drutem | Energia elektryczna, cieplna | Sublimacja, topienie | WEDM |

| Obróbka wiązką elektronów | Energia elektryczna, cieplna | Sublimacja, topienie | EBM |

| Obróbka plazmowa | Energia elektryczna, cieplna | Sublimacja, topienie | PAM |

| Obróbka elektrochemiczna | Energia elektryczna, chemiczna | Rozpuszczanie anody metalowej | ECM |

| Szlifowanie elektrochemiczne | Energia elektryczna, chemiczna, mechaniczna | Szlifowanie rozpuszczające anodę | EGM |

| Obróbka ultradźwiękowa | Dźwięk, energia mechaniczna | Uderzenie ścierne o wysokiej częstotliwości | USM |

| Obróbka laserowa | Światło, energia cieplna | Topienie, sublimacja | LBM |

| Obróbka wiązką jonów | Energia elektryczna, energia kinetyczna | Uderzenie atomowe | IM |

| Trawienie chemiczne | Energia chemiczna | Korozja | CHM |

Wśród nich obróbka wiązką jonów wykorzystuje przyspieszone i skupione wiązki plazmy do uderzania w powierzchnię materiału w celu obróbki. Charakteryzuje się ona bardzo wysoką precyzją obróbki, niskim poziomem zanieczyszczeń oraz bardzo małymi naprężeniami i odkształceniami termicznymi, ale niską wydajnością obróbki. Obróbka laserowa wykorzystuje wiązki laserowe o dużej mocy do napromieniowania obrabianych przedmiotów, powodując topienie i sublimację materiału w celu wiercenia, cięcia, spawania i innych specjalnych procesów.

II. Technologia obróbki elektroerozyjnej

Obróbka elektroerozyjna (EDM) to technologia przetwarzania, która wykorzystuje efekt elektroerozji wytwarzany przez wyładowanie impulsowe między elektrodą przedmiotu obrabianego a elektrodą narzędzia w określonym ciekłym medium w celu erozji materiałów przewodzących, zmieniając w ten sposób kształt i rozmiar materiału.

1. Podstawowe zasady, charakterystyka i zakres obróbki elektroerozyjnej

(1) Podstawowe zasady obróbki elektroerozyjnej

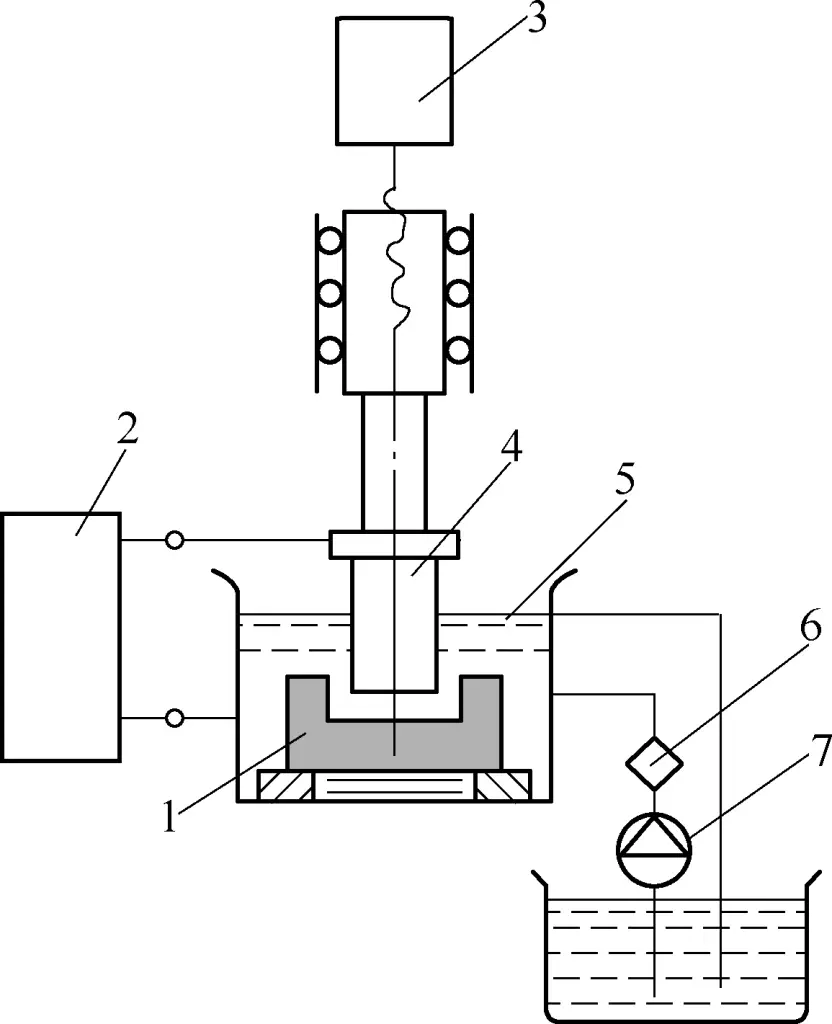

W izolującym płynie roboczym narzędzie i obrabiany przedmiot są podłączone do dodatniego i ujemnego bieguna zasilacza impulsowego, a bardzo mała szczelina wyładowcza (zwykle od kilku mikrometrów do kilkuset mikrometrów) jest zawsze utrzymywana, jak pokazano na rysunku 1.

1-Workpiece

Zasilanie 2-impulsowe

3-Automatyczny system regulacji posuwu

4-Narzędzie

5-Płyn roboczy

6-Filtr

7-Pracująca pompa płynu

Pod wpływem napięcia impulsowego, izolacja przy minimalnej szczelinie lub najsłabszej wytrzymałości izolacji jest natychmiast niszczona, wytwarzając natychmiastowe wysokie temperatury, które powodują miejscowe stopienie lub nawet sublimację metalu powierzchniowego, tworząc krater elektroerozyjny.

Po zakończeniu pierwszego wyładowania impulsowego następuje przerwa, aby umożliwić przywrócenie izolacji płynu roboczego. Następnie do dwóch biegunów przykładane jest drugie napięcie impulsowe, a w stosunkowo najbliższej odległości między elektrodami erodowany jest kolejny mały krater.

Ten cykl o wysokiej częstotliwości powtarza się w sposób ciągły, z elektrodą narzędzia stale wprowadzaną do przedmiotu obrabianego, kopiując w ten sposób kształt narzędzia na przedmiot obrabiany, obrabiając wymaganą część. Cała obrabiana powierzchnia będzie składać się z niezliczonych małych wgłębień.

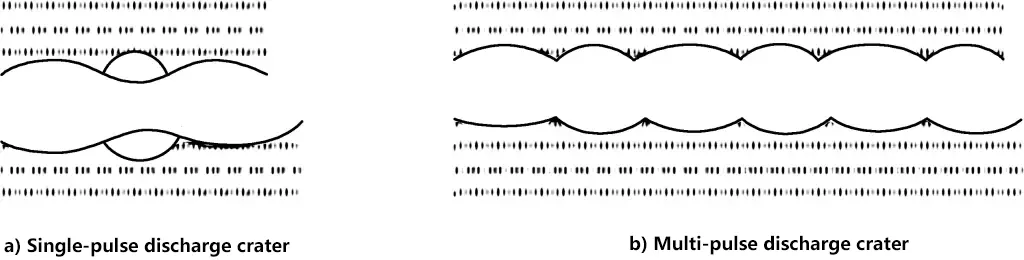

Obróbka elektroerozyjna to proces usuwania metalu, który stopniowo gromadzi dużą liczbę drobnych śladów wyładowań, jak pokazano na rysunku 2.

(2) Główne cechy obróbki elektroerozyjnej

Główne cechy obróbki elektroerozyjnej to:

- Obróbka elektroerozyjna jest procesem korozyjnym, bez specjalnych wymagań dotyczących względnej twardości materiałów elektrody i przedmiotu obrabianego; twardość materiału elektrody narzędzia może być niższa niż twardość materiału przedmiotu obrabianego;

- Obróbka elektroerozyjna nie wymaga użycia siły mechanicznej, więc obrabiany przedmiot nie odkształca się po obróbce;

- Może w sposób ciągły wykonywać obróbkę zgrubną, półwykańczającą i wykańczającą;

- Łatwo jest wdrożyć kontrolę i automatyzację;

- Produkcja elektrod narzędziowych wiąże się z pewnymi trudnościami;

- Nadaje się tylko do przewodzących materiałów obrabianych;

- Wydajność obróbki elektroerozyjnej jest stosunkowo niska.

(3) Zakres obróbki elektroerozyjnej

Zakres obróbki elektroerozyjnej obejmuje:

- Różne wgłębienia i otwory o skomplikowanych kształtach;

- Często stosowany jako proces wykańczania elementów form po hartowaniu;

- Może być stosowana jako metoda wzmacniania powierzchni elementów formowanych;

- Może wykonywać szlifowanie elektroerozyjne;

- Możliwość grawerowania tekstu i wzorów.

2. Sprzęt do obróbki elektroerozyjnej

(1) Skład maszyny

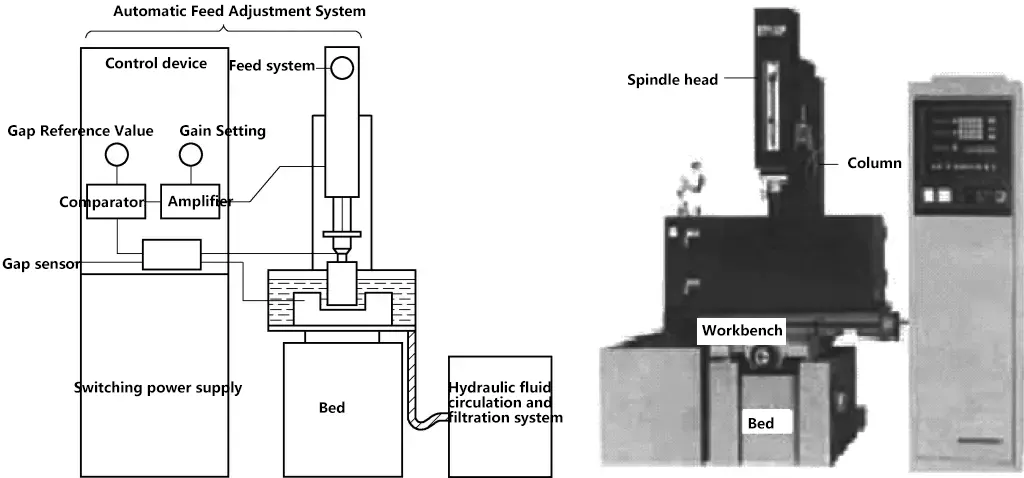

Wygląd urządzenia do obróbki elektroerozyjnej pokazano na rysunku 3, składającego się z korpusu maszyny, zasilacza impulsowego, układu serwo, systemu cyrkulacji i filtracji płynu roboczego oraz systemu operacyjnego oprogramowania.

1) Korpus maszyny

Korpus maszyny składa się głównie z łoża, kolumny, głowicy wrzeciona i akcesoriów, stołu roboczego i innych części, który jest systemem mechanicznym służącym do zaciskania, mocowania i przemieszczania elektrody obrabianego przedmiotu i elektrody narzędzia. Łóżko, kolumna i współrzędnościowy stół roboczy tworzą szkielet maszyny EDM, zapewniając wsparcie, pozycjonowanie i łatwość obsługi.

Ponieważ siły makroskopowe w obróbce elektroerozyjnej są niezwykle małe, nie ma ścisłych wymagań dotyczących wytrzymałości układu mechanicznego. Jednakże, aby uniknąć deformacji i zapewnić dokładność, wymagana jest niezbędna sztywność.

Elektroda zamocowana pod głowicą wrzeciona jest elementem wykonawczym systemu automatycznej regulacji. Jej jakość wpływa na czułość systemu posuwu i stabilność procesu obróbki, a tym samym na dokładność obróbki przedmiotu obrabianego.

2) Zasilanie impulsowe

W procesie obróbki elektroerozyjnej funkcją zasilacza impulsowego jest przekształcanie sinusoidalnego prądu przemiennego o częstotliwości sieciowej 50 Hz w jednokierunkowy prąd impulsowy o wyższej częstotliwości, dostarczając niezbędną energię wyładowania do szczeliny obróbczej między elektrodą przedmiotu obrabianego a elektrodą narzędzia w celu erozji metalu. Wydajność zasilacza impulsowego ma bezpośredni wpływ na prędkość obróbki, jakość powierzchni, dokładność obróbki, zużycie elektrody narzędzia i inne wskaźniki technologiczne obróbki elektroerozyjnej.

3) System serwo

Jego główną funkcją jest sterowanie ruchem serwomechanizmów osi X, Y i Z.

4) Obieg płynu roboczego i system filtracji

System cyrkulacji i filtracji cieczy roboczej składa się z cieczy roboczej, zbiornika cieczy roboczej, pompy cieczy roboczej, elementu filtrującego i przewodów. Ciecz robocza służy do izolacji, usuwania wiórów, chłodzenia i poprawy jakości obróbki.

Po każdym wyładowaniu impulsowym należy szybko przywrócić stan izolacji między elektrodą przedmiotu obrabianego a elektrodą narzędzia, w przeciwnym razie wyładowanie impulsowe zmieni się w ciągłe wyładowanie łukowe, wpływając na jakość obróbki.

Podczas procesu obróbki ciecz robocza może szybko spłukać powstałe wióry metalowe, umożliwiając płynny przebieg obróbki. Ciecz robocza chłodzi również rozgrzane elektrody i obrabiany przedmiot, zapobiegając jego deformacji.

5) System operacyjny oprogramowania

System operacyjny oprogramowania może wprowadzać różne parametry elektrody narzędzia i elektrody przedmiotu obrabianego oraz generować programy, dynamicznie obserwować zmiany głębokości obróbki podczas procesu i wykonywać między innymi ręczną obróbkę.

(2) Elektroda narzędziowa

Właściwości, jakie powinny posiadać materiały elektrod narzędziowych:

- Dobra wydajność procesu obróbki elektroerozyjnej, tj. wysoka temperatura topnienia, wysoka temperatura wrzenia, dobra przewodność elektryczna, dobra przewodność cieplna, wysoka wytrzymałość mechaniczna itp.

- Dobra przetwarzalność produkcyjna, łatwa obróbka do wymaganej dokładności i jakości powierzchni.

- Bogate źródła i przystępne ceny.

3. Proces obróbki elektroerozyjnej i podstawowe prawa obróbki

(1) Efekt polaryzacji

Podczas formowania elektroerozyjnego, gdy materiał przedmiotu obrabianego ulega stopniowej erozji, materiał elektrody narzędzia również ulega erozji. Jednakże, nawet jeśli ten sam materiał jest używany zarówno do biegunów dodatnich, jak i ujemnych, ich erozja jest różna. Zjawisko to nazywane jest efektem polaryzacji. Jeśli obrabiany przedmiot jest podłączony do dodatniego bieguna zasilania, nazywa się to obróbką z biegunowością dodatnią; jeśli obrabiany przedmiot jest podłączony do ujemnego bieguna zasilania, nazywa się to obróbką z biegunowością ujemną.

(2) Wpływ parametrów elektrycznych

1) Szerokość impulsu

Gdy inne parametry pozostają stałe, zwiększenie szerokości impulsu zmniejsza zużycie elektrody narzędzia, poprawia wydajność produkcji i stabilizuje obróbkę.

2) Interwał impulsów

Zmniejszenie interwału impulsów zwiększa częstotliwość rozładowania, poprawiając tym samym wydajność produkcji.

3) Energia impulsu

W normalnych warunkach szybkość erozji jest proporcjonalna do energii impulsu.

(3) Główne czynniki wpływające na dokładność obróbki elektroerozyjnej

1) Obróbka stożka

Stożkowatość obróbki jest głównie związana z liczbą wyładowań wtórnych i energią pojedynczego impulsu. Im więcej wyładowań i im wyższa energia, tym większy stożek obróbki. Liczba wyładowań wtórnych jest głównie związana z warunkami usuwania wiórów, kierunkiem usuwania wiórów i naddatkiem na obróbkę.

2) Dokładność i zużycie elektrody narzędziowej

Ponieważ obróbka elektroerozyjna jest procesem replikacji, wady obróbki elektrody narzędziowej będą bezpośrednio kopiowane na obrabiany przedmiot. Dlatego też dokładność wykonania elektrody narzędziowej będzie miała bezpośredni wpływ na dokładność obróbki przedmiotu obrabianego.

3) Mocowanie i pozycjonowanie elektrody i przedmiotu obrabianego

Dokładność mocowania, pozycjonowania i wyrównania będzie miała bezpośredni wpływ na dokładność obróbki przedmiotu obrabianego.

4) Odkształcenie termiczne urządzenia

Ciepło wytwarzane podczas obróbki elektroerozyjnej jest bardzo wysokie, co powoduje odchylenie osi wrzeciona maszyny, wpływając w ten sposób na dokładność obróbki przedmiotu obrabianego.

4. Przykład zastosowania obróbki elektroerozyjnej

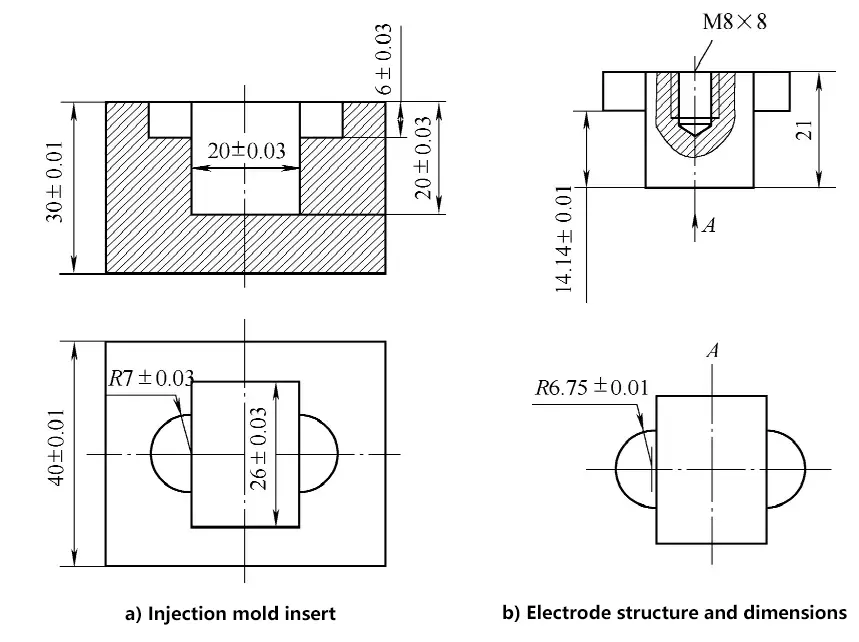

Rysunek 4a przedstawia blok wkładki formy wtryskowej wykonany z materiału 40Cr o twardości 38-40HRC i wartości chropowatości powierzchni Ra0,8μm. Krawędzie boczne wnęki muszą być ostre, z promieniem naroża R<0,25 mm.

(1) Wybór metody

Do formowania elektroerozyjnego należy wybrać metodę ruchu planetarnego z pojedynczą elektrodą. Aby zapewnić ostre krawędzie boczne (R<0,3 mm), wielkość ruchu planetarnego powinna być niewielka, przyjmując δ≤0,25 mm.

(2) Elektroda narzędziowa

1) Materiał elektrody jest wybrany jako kuta czysta miedź, aby zapewnić jakość obróbki elektrod i chropowatość powierzchni.

2) Strukturę i wymiary elektrody pokazano na rysunku 4b.

① Poziomy wymiar jednostronnego skalowania elektrody wynosi b=0,25 mm, a zgodnie z odpowiednim wzorem obliczeniowym, wielkość ruchu planetarnego δ=0,25 mm.

② Ponieważ wielkość skalowania wymiarów elektrody jest stosunkowo niewielka, standardowe parametry podstawowej obróbki zgrubnej nie powinny być zbyt duże.

Zgodnie z bazą danych procesu (lub doświadczeniem) wiadomo, że rzeczywiste parametry obróbki zgrubnej spowodują zużycie elektrody 1%. Dlatego różnica w długości elektrody odpowiadająca 20 mm głębokości głównego wgłębienia i 6 mm głębokości wgłębienia R7 mm nie wynosi 14 mm, ale (20-6)mm×(1+1%)=14,14 mm.

Chociaż występuje również zużycie podczas wykańczania, ponieważ ilość wykończenia dla obu części jest taka sama, nie wpłynie to na różnicę w ich głębokościach. Rysunek 4b przedstawia strukturę elektrody, bez ścisłych wymagań dotyczących jej całkowitej długości.

3) Produkcja elektrod.

Elektroda może być wytwarzana metodami obróbki mechanicznej, ale ze względu na dwa półokrągłe występy, jest ona zwykle wykonywana metodą elektrodrążenia drutowego. Główne procesy są następujące:

- Przygotowanie materiału;

- Wyrównać górną i dolną powierzchnię;

- Narysuj linie;

- Otwory gwintowane M8×8;

- Drut cięty zgodnie z wymiarami poziomymi;

- Obróć o 90° w przód i w tył w kierunku pokazanym na rysunku 4b, użyj cięcia drutu, aby obrobić dwa półkola i długość głównego korpusu;

- Wykończenie ręczne.

4) Przetwarzanie półfabrykatu.

Mianowicie:

① Przygotowanie materiału zgodnie z wymaganiami dotyczącymi rozmiaru.

② Płaszczyzna sześciu ścian.

③ Obróbka cieplna (hartowanie i odpuszczanie) do 38~40HRC.

④ Szlifowanie sześciu powierzchni czołowych płytki.

5) Zaciskanie i pozycjonowanie elektrody i wkładki.

① Zamocować elektrodę za pomocą śrub M8 i zacisnąć ją na uchwycie głowicy wrzeciona. Za pomocą mikrometru (lub czujnika zegarowego) wyrównaj elektrodę prostopadle do powierzchni przedmiotu obrabianego, używając górnej i bocznej powierzchni elektrody jako odniesienia, i wyrównaj jej osie X i Y z kierunkami ruchu X i Y stołu roboczego.

② Płytka jest zazwyczaj mocowana za pomocą imadła maszynowego, a jej osie X i Y są wyrównane tak, aby odpowiadały kierunkom ruchu X i Y stołu roboczego.

③ Pozycjonowanie, które zapewnia idealne wyrównanie linii środkowej elektrody i płytki. Podczas korzystania z maszyny CNC EDM, funkcja automatycznego centrowania maszyny może być używana do dokładnego pozycjonowania.

6) Proces formowania EDM.

III. Technologia obróbki elektroerozyjnej CNC z wycinaniem drutowym

Wire-cut Electrical Discharge Machining (WEDM) to nowa technologia opracowana w oparciu o obróbkę elektroerozyjną, nazwana tak, ponieważ wykorzystuje elektrodę drutową (drut molibdenowy lub miedziany) do cięcia przedmiotu obrabianego poprzez wyładowanie iskrowe.

1. Podstawowe zasady, charakterystyka i zakres przetwarzania obróbki elektroerozyjnej drutem CNC

(1) Podstawowe zasady obróbki elektroerozyjnej drutem CNC

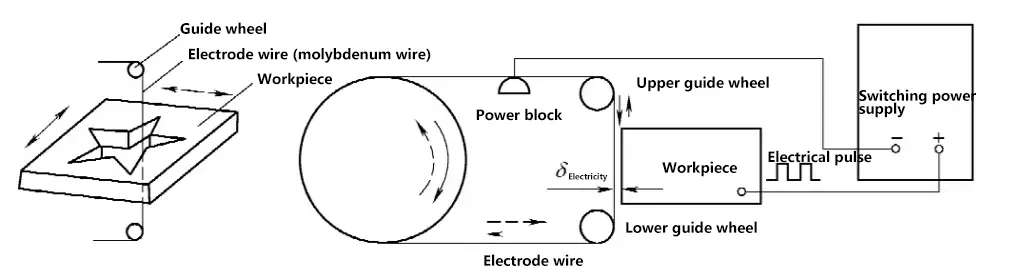

Podstawowa zasada obróbki elektroerozyjnej CNC została przedstawiona na rysunku 5.

Wykorzystuje efekt elektroerozji wytwarzany przez impulsowe wyładowanie iskrowe między ruchomym drutem metalowym (drut molibdenowy, drut miedziany) a przedmiotem obrabianym, które tworzą dwie elektrody, w celu obróbki przedmiotu obrabianego i uzyskania pożądanego kształtu.

Podczas procesu obróbki, obrabiany przedmiot służy jako elektroda przedmiotu obrabianego, a drut molibdenowy lub miedziany służy jako elektroda narzędzia. Zasilacz impulsowy emituje serię napięć impulsowych przyłożonych do przedmiotu obrabianego i drutu molibdenowego. Pomiędzy drutem molibdenowym a przedmiotem obrabianym znajduje się wystarczająca ilość płynu roboczego o określonych właściwościach izolacyjnych.

Gdy odległość między drutem molibdenowym a przedmiotem obrabianym staje się wystarczająco mała (około 0,01 mm), pod wpływem napięcia impulsowego płyn roboczy jest jonizowany i rozkładany, tworząc natychmiastowy kanał wyładowczy między drutem molibdenowym a przedmiotem obrabianym. Powoduje to natychmiastowe wytworzenie wysokich temperatur, powodując miejscowe stopienie metalu lub nawet jego sublimację i erozję. Jeśli stół roboczy stale podaje obrabiany przedmiot, może wyciąć pożądany kształt.

(2) Główne cechy obróbki elektroerozyjnej z cięciem drutem CNC

1) Ponieważ narzędzie elektrodowe jest cienkim drutem o małej średnicy, szerokość impulsu, średni prąd i inne parametry nie mogą być zbyt duże, co ogranicza zakres parametrów przetwarzania, które można wybrać.

2) Wykorzystuje wodę lub płyn roboczy na bazie wody, który nie zapala się ani nie zapala, co ułatwia wdrożenie bezzałogowej bezpiecznej pracy.

3) Drut elektrodowy jest zwykle dość cienki, co pozwala na obróbkę wąskich szczelin i elementów o skomplikowanych kształtach. Ze względu na wąską szczelinę cięcia, rzeczywista ilość usuwanego metalu jest bardzo mała, co skutkuje wysokim wykorzystaniem materiału, co jest szczególnie opłacalne podczas obróbki cennych materiałów. metale.

4) Brak konieczności wytwarzania kształtowych elektrod narzędziowych, co znacznie zmniejsza koszty projektowania i produkcji kształtowych elektrod narzędziowych oraz skraca cykl produkcyjny.

5) Wysoki stopień automatyzacji, łatwa obsługa, krótki cykl przetwarzania i niski koszt.

(3) Zakres zastosowań obróbki elektroerozyjnej CNC z cięciem drutu

1) Przetwarzanie form.

Nadaje się do obróbki matryc o różnych kształtach. Dostosowując różne wartości kompensacji szczeliny, wystarczy jedno programowanie, aby wyciąć stempel, płytkę mocującą stempel, matrycę i płytkę zdzierającą.

2) Prototypowanie nowych produktów.

W procesie prototypowania nowych produktów, obróbka elektroerozyjna CNC może bezpośrednio wycinać części bez konieczności wykonywania dodatkowych form, znacznie zmniejszając koszty produkcji i czas cyklu.

3) Przetwarzanie materiałów specjalnych.

W przypadku niektórych materiałów metalowych o wysokiej twardości i temperaturze topnienia, które są prawie niemożliwe do obróbki tradycyjnymi metodami cięcia, obróbka elektroerozyjna CNC jest zarówno ekonomiczna, jak i zapewnia dobrą jakość.

2. Sprzęt CNC do obróbki elektroerozyjnej

(1) Model i parametry techniczne maszyny do cięcia drutem

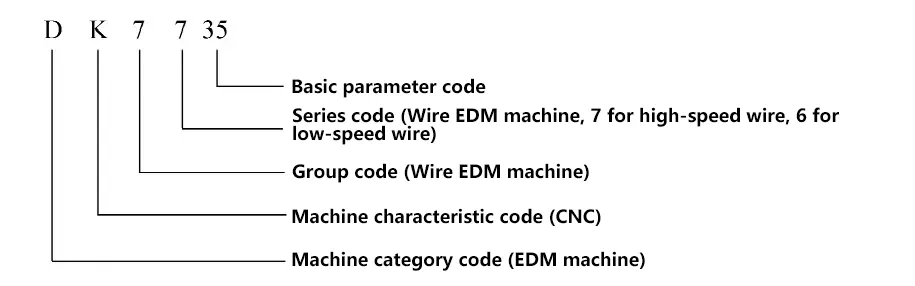

Kompilacja chińskich numerów modeli obrabiarek jest przeprowadzana zgodnie z przepisami GB/T 15375-2008 "Method for compiling model numbers of metal-cutting machine tools", a numery modeli obrabiarek składają się z chińskich liter pinyin i cyfr arabskich.

Na przykład znaczenie modelu obrabiarki DK7735 jest następujące:

Główne parametry techniczne maszyn do obróbki elektroerozyjnej obejmują: skok stołu roboczego (skok wzdłużny × skok poprzeczny), maksymalną grubość cięcia, chropowatość obrabianej powierzchni, prędkość cięciaoraz funkcje sterowania systemu CNC itp. Główne modele i parametry techniczne elektrodrążarek drutowych serii DK77 przedstawiono w tabeli 2.

Tabela 2 Główne modele i parametry techniczne maszyn serii DK77 (w celach informacyjnych)

| Model maszyny | DK7725 | DK7732 | DK7735 | DK7740 | DK7745 | DK7750 |

| Stół roboczy | 330mm×520mm | 360mm×600mm | 410mm×650mm | 460mm×680mm | 520mm×750mm | 570mm×910mm |

| 250mm×320mm | 320mm×400mm | 350mm×250mm | 400mm×500mm | 450mm×550mm | 500mm×630mm | |

| Maksymalna grubość cięcia/mm | 400 | 500 | 500 | 500 | 500 | 600 |

| Nośność przetwarzania/kg | 250 | 350 | 400 | 450 | 600 | 800 |

| Masa maszyny głównej/kg | 1000 | 1100 | 1200 | 1400 | 1700 | 2200 |

| Główne wymiary maszyny | 1400mm× 920mm× 1350 mm | 1500mm× 1200mm× 1400 mm | 1600mm× 1300mm× 1400 mm | 1700mm× 1400mm× 1400 mm | 1750mm× 1500mm× 1400 mm | 2100mm× 1700mm× 1740 mm |

| Chropowatość powierzchni/μm | 2.5 | |||||

| Obróbka stożka | 3°~60° | |||||

(2) Podstawowa struktura urządzenia

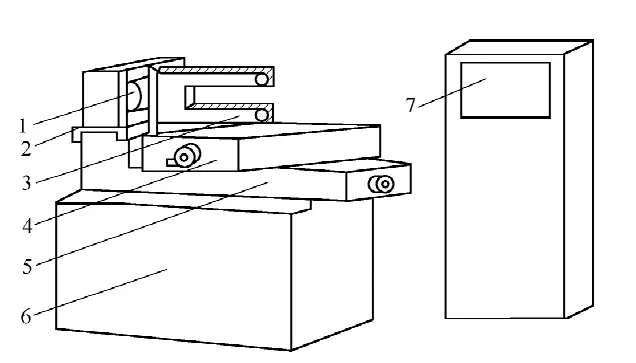

Schemat strukturalny maszyny do obróbki elektroerozyjnej jest pokazany na rysunku 6 i składa się z korpusu maszyny, zasilacza impulsowego, urządzenia CNC, systemu cyrkulacji płynu roboczego itp.

Szpula 1-przewodowa

2-przewodowy suwak

Ramka 3-przewodowa

4-Górny stół roboczy

5-Dolny stół roboczy

Łóżko z 6 maszynami

7-impulsowy zasilacz i urządzenie CNC

1) Korpus maszyny

Korpus maszyny składa się z łoża, mechanizmu prowadzenia drutu, stołu roboczego, ramy drutu itp.

① Łóżko maszyny.

Służy do podtrzymywania i łączenia komponentów, takich jak stół roboczy i mechanizm prowadzenia drutu, z zainstalowanymi wewnątrz komponentami elektrycznymi maszyny i systemem cyrkulacji płynu roboczego.

② Mechanizm przewodowy.

Sprzęgło silnika napędza szpulę drutu, która obraca się naprzemiennie w kierunku do przodu i do tyłu. Drut molibdenowy jest starannie ułożony na szpuli drutu i porusza się tam i z powrotem z dużą prędkością (prędkość drutu około 9 m/s) przez koła prowadzące ramy drutu.

③ Stół roboczy.

Służy do instalacji i napędzania przedmiotu obrabianego w celu poruszania się w kierunkach X i Y w płaszczyźnie poziomej. Stół roboczy jest podzielony na górną i dolną warstwę, połączone odpowiednio ze śrubami pociągowymi X i Y i napędzane przez dwa silniki krokowe.

Za każdym razem, gdy silnik krokowy odbiera sygnał impulsowy z komputera, jego wał wyjściowy obraca się o jeden kąt, a następnie napędza śrubę pociągową, aby obracała się przez parę kół zębatych zmieniających prędkość, przesuwając w ten sposób stół roboczy o 0,001 mm w odpowiednim kierunku.

④ Rama druciana.

Główną funkcją ramy drutu jest podtrzymywanie drutu elektrodowego podczas jego ruchu z ustaloną prędkością liniową oraz utrzymywanie określonego kąta geometrycznego między częścią roboczą drutu elektrodowego a płaszczyzną stołu roboczego.

2) Zasilanie impulsowe

Zasilacz impulsowy, znany również jako zasilacz wysokiej częstotliwości, służy głównie do przekształcania zwykłego prądu przemiennego 50 Hz w jednokierunkowe napięcie impulsowe o wysokiej częstotliwości. Podczas obróbki drut elektrodowy jest podłączony do bieguna ujemnego zasilacza impulsowego, a przedmiot obrabiany jest podłączony do bieguna dodatniego.

3) Urządzenie CNC

Główne funkcje urządzenia CNC to sterowanie trajektorią i sterowanie obróbką. Sterowanie obróbką obejmuje kontrolę posuwu, wycofanie zwarcia, kompensację szczeliny, skalowanie graficzne, obrót i translację, sterowanie adaptacyjne, automatyczne centrowanie, wyświetlanie informacji, funkcję autodiagnostyki itp. Dokładność sterowania wynosi ±0,001 mm, a dokładność obróbki ±0,01 mm.

4) System cyrkulacji płynu roboczego

Składa się z płynu roboczego, zbiornika płynu roboczego, pompy płynu roboczego i rur cyrkulacyjnych. Płyn roboczy służy do izolacji, usuwania wiórów i chłodzenia. Po każdym wyładowaniu impulsowym należy szybko przywrócić stan izolacji między przedmiotem obrabianym a drutem elektrodowym (drutem molibdenowym), w przeciwnym razie wyładowanie impulsowe przekształci się w stabilne ciągłe wyładowanie łukowe, wpływając na jakość obróbki.

Podczas procesu obróbki ciecz robocza może szybko wypłukać mikrocząstki metalu powstałe podczas obróbki spomiędzy elektrod, zapewniając płynną obróbkę. Ciecz robocza może również chłodzić rozgrzany drut elektrodowy i obrabiany przedmiot, zapobiegając jego deformacji.

3. Prawa procesu obróbki elektroerozyjnej z cięciem drutem CNC

Główne wskaźniki procesu obróbki elektroerozyjnej CNC obejmują prędkość cięcia, dokładność obróbki, chropowatość powierzchni itp.

(1) Prędkość cięcia

Prędkość cięcia odnosi się do całkowitego obszaru powierzchni przedmiotu obrabianego ciętego przez linię środkową drutu elektrodowego w jednostce czasu, przy jednoczesnym zapewnieniu określonej chropowatości powierzchni podczas procesu cięcia, mierzonej w mm.2/min.

Maksymalna prędkość cięcia odnosi się do maksymalnej osiągalnej prędkości cięcia bez uwzględnienia kierunku cięcia, chropowatości powierzchni i innych warunków. Zazwyczaj prędkość cięcia dla szybkiej obróbki drutem wynosi 40 ~ 80 mm2/min, co jest związane z wielkością prądu obróbki.

Aby porównać efekty cięcia przy różnych zasilaczach impulsowych i różnych prądach obróbki, prędkość cięcia na amper prądu nazywana jest wydajnością cięcia, która zazwyczaj wynosi 20 mm2/(min-A).

(2) Dokładność obróbki

Dokładność obróbki odnosi się do zbiorczego terminu określającego dokładność wymiarową, dokładność kształtu i dokładność pozycjonowania obrabianego przedmiotu.

Dokładność obróbki to kompleksowy wskaźnik, który obejmuje dokładność sterowania trajektorią cięcia, dokładność przekładni mechanicznej, dokładność mocowania i pozycjonowania przedmiotu obrabianego, a także wpływ wahań parametrów zasilania impulsowego, błędów średnicy drutu elektrodowego, zużycia i wibracji, zmian poziomu zanieczyszczenia płynu roboczego oraz poziomu umiejętności operatora na dokładność obróbki.

(3) Chropowatość powierzchni

W Chinach chropowatość powierzchni jest powszechnie wyrażana jako średnie arytmetyczne odchylenie profilu Ra(μm), podczas gdy w Japonii Rmaks jest często używany.

Chropowatość powierzchni przy szybkim cięciu drutem może osiągnąć Ra5,0~2,5 μm, przy czym najlepsza osiąga około Ra1,0 μm; chropowatość powierzchni przy cięciu drutem z niską prędkością może ogólnie osiągnąć Ra1,25 μm, przy czym najlepsza osiąga Ra0,2 μm.

4. Programowanie obróbki elektroerozyjnej CNC

System sterowania maszyn CNC do obróbki elektroerozyjnej steruje maszyną, aby wykonać obróbkę na podstawie "poleceń" człowieka, więc konieczne jest najpierw "napisanie" poleceń dla kształtów, które mają być obrabiane w "języku", który może zrozumieć system sterowania wycinaniem drutowym.

Metody programowania dzielą się na programowanie ręczne i programowanie wspomagane komputerowo. Programowanie ręczne jest podstawową umiejętnością dla operatorów cięcia drutem, pozwalającą lepiej zrozumieć różne obliczenia wymagane do programowania oraz zasady i procesy programowania.

Jednak ze względu na żmudny i czasochłonny charakter ręcznych obliczeń programistycznych, wraz z szybkim rozwojem komputerów w ostatnich latach, programowanie cięcia drutu w większości przypadków przyjmuje programowanie wspomagane komputerowo, znacznie zmniejszając pracochłonność programowania i znacznie skracając czas wymagany do programowania.

(1) Programowanie ręczne

Formaty programów cięcia drutu obejmują 3B, 4B, ISO itp., przy czym format 3B jest najczęściej używany. Aby dostosować się do międzynarodowych standardów, niektórzy producenci używają również kodów ISO. Format programu 3B przedstawiono w tabeli 3.

Tabela 3 3B Format programu

| B | X | B | Y | B | J | G | Z |

| Separator | Współrzędna osi X | Separator | Współrzędna osi Y | Separator | Długość licznika | Kierunek liczenia | Instrukcja przetwarzania |

1) Określenie układu współrzędnych i wartości współrzędnych X, Y.

Płaszczyznowy układ współrzędnych jest zdefiniowany w następujący sposób: Patrząc od strony platformy roboczej obrabiarki, płaszczyzna stołu roboczego jest płaszczyzną współrzędnych, z kierunkiem lewo-prawo jako osią X (dodatnią w prawo) i kierunkiem przód-tył jako osią Y (dodatnią do przodu).

Początek układu współrzędnych jest zdefiniowany jako: Podczas przetwarzania linii prostej, punkt początkowy linii jest przyjmowany jako początek układu współrzędnych, a X, Y przyjmują wartości bezwzględne współrzędnych punktu końcowego linii; podczas przetwarzania łuku, środek łuku jest przyjmowany jako początek układu współrzędnych, a X, Y przyjmują wartości bezwzględne współrzędnych punktu początkowego łuku.

Jednostką wartości współrzędnych są mikrometry (μm). W programowaniu używany jest względny układ współrzędnych, co oznacza, że początek układu współrzędnych zmienia się wraz z różnymi segmentami programu.

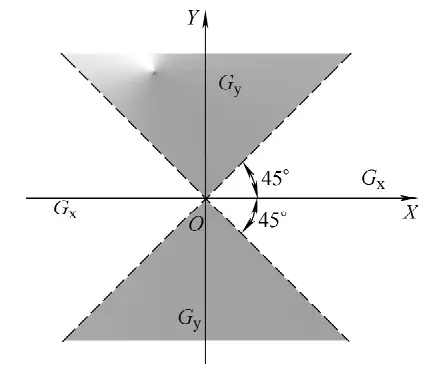

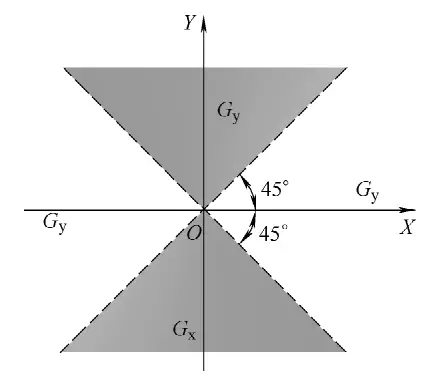

2) Określenie kierunku zliczania G.

Niezależnie od tego, czy przetwarzana jest linia prosta czy łuk, kierunek zliczania jest określany przez położenie punktu końcowego. Szczegółowe zasady są następujące: Wybierz całkowitą długość posuwu w kierunku X do zliczania, zwaną zliczaniem X, oznaczaną jako Gxwybrać całkowitą długość posuwu w kierunku Y do zliczania, zwaną zliczaniem Y, oznaczoną jako Gy. To znaczy:

① W przypadku przetwarzania linii prostej można ją wybrać zgodnie z rysunkiem 7: Gdy | Ye |>| Xe |, wybierz Gygdy | Xe |>| Ye |, wybierz Gxgdy | Xe |=| Ye |, albo Gx lub Gy można wybrać.

② W przypadku łuków, gdy współrzędne punktu końcowego łuku znajdują się w obszarach pokazanych na rysunku 8: Gdy | Xe |>| Ye |, wybierz Gygdy | Ye |>| Xe |, wybierz Gxgdy | Xe |=| Ye |, albo Gx lub Gy można wybrać.

3) Określenie długości zliczania J. Długość zliczania jest określana na podstawie kierunku zliczania. Jest to suma wartości bezwzględnych rzutów przetwarzanej linii prostej lub łuku na oś współrzędnych w kierunku zliczania, przy czym jednostką są mikrometry (μm).

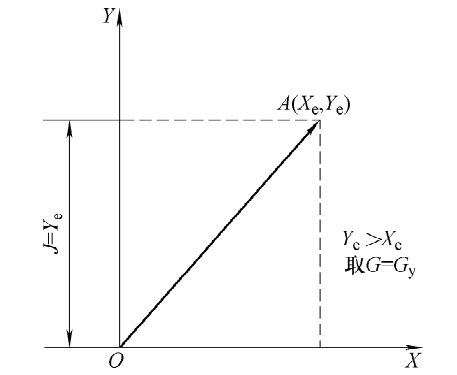

[Przykład 1] Przetwarzanie linii ukośnej OA, jak pokazano na rysunku 9, z punktem końcowym A (Xe, Ye), oraz Ye>Xe, określić G i J.

Rozwiązanie: Ponieważ | Ye |>| Xe |, linia ukośna OA znajduje się na linii o kącie większym niż 45° do osi X, kierunek zliczania to Gydługość rzutu linii ukośnej OA na oś Y wynosi Yewięc J=Ye.

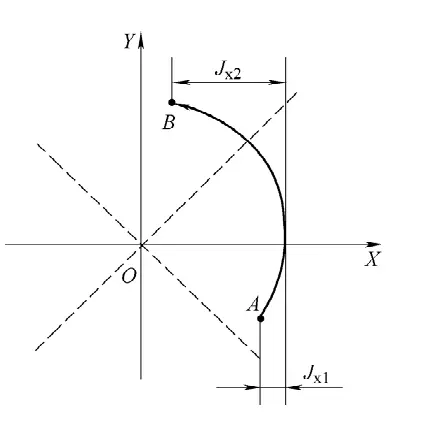

[Przykład 2] Przetwarzając łuk AB pokazany na rysunku 10, z punktem początkowym w czwartym kwadrancie i punktem końcowym B (Xe, Ye) w pierwszym kwadrancie, określ G i J.

Rozwiązanie: Ponieważ punkt końcowy przetwarzania znajduje się blisko osi Y, | Ye |>| Xe |, kierunek zliczania to Gxdługość zliczenia jest sumą długości rzutów segmentów łuku w każdej ćwiartce na osi X, tj. J=Jx1+Jx2.

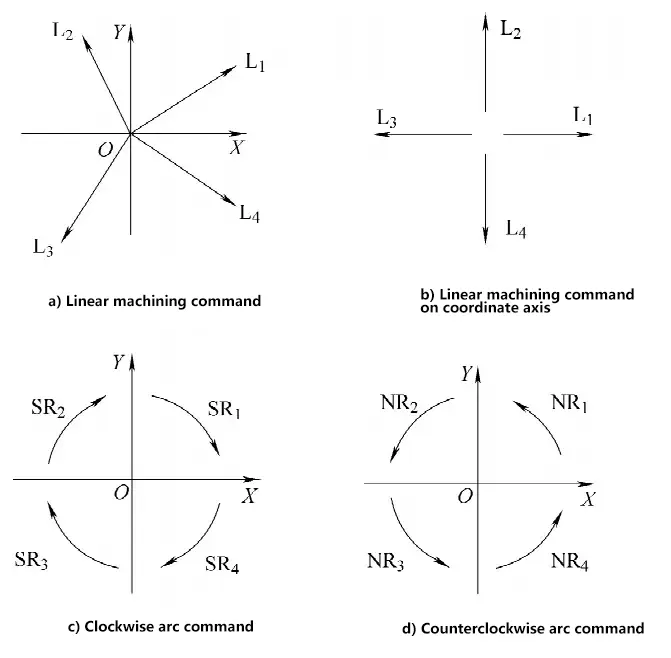

4) Instrukcja przetwarzania Z.

Instrukcja obróbki Z służy do wyrażania informacji takich jak kształt obrabianej figury, kwadrant, w którym się ona znajduje oraz kierunek obróbki. Na podstawie tych instrukcji system sterowania prawidłowo wybiera formułę odchylenia, wykonuje obliczenia odchylenia, kontroluje kierunek posuwu stołu roboczego, uzyskując w ten sposób automatyczne przetwarzanie obrabiarki. Istnieje 12 typów instrukcji obróbki, jak pokazano na rysunku 11.

Segmenty linii znajdujące się w czterech ćwiartkach nazywane są liniami ukośnymi. Instrukcje przetwarzania dla linii ukośnych są reprezentowane przez L1, L2, L3, L4 odpowiednio, jak pokazano na rysunku 11a. W przypadku linii prostych pokrywających się z osiami współrzędnych instrukcje przetwarzania można wybrać zgodnie z kierunkiem podawania, jak pokazano na rysunku 11b.

Podczas przetwarzania łuków, jeśli punkt początkowy przetwarzanego łuku znajduje się w jednej z czterech ćwiartek układu współrzędnych i jest interpolowany zgodnie z ruchem wskazówek zegara, jak pokazano na rysunku 11c, instrukcje przetwarzania są reprezentowane przez SR1SR2SR3SR4 odpowiednio; dla interpolacji w kierunku przeciwnym do ruchu wskazówek zegara są one reprezentowane przez NR1, NR2, NR3, NR4 odpowiednio, jak pokazano na rysunku 11d. Jeśli punkt początkowy znajduje się dokładnie na osi współrzędnych, instrukcja może zostać wybrana z jednego z dwóch sąsiednich kwadrantów.

5) Przykład programowania kodu 3B.

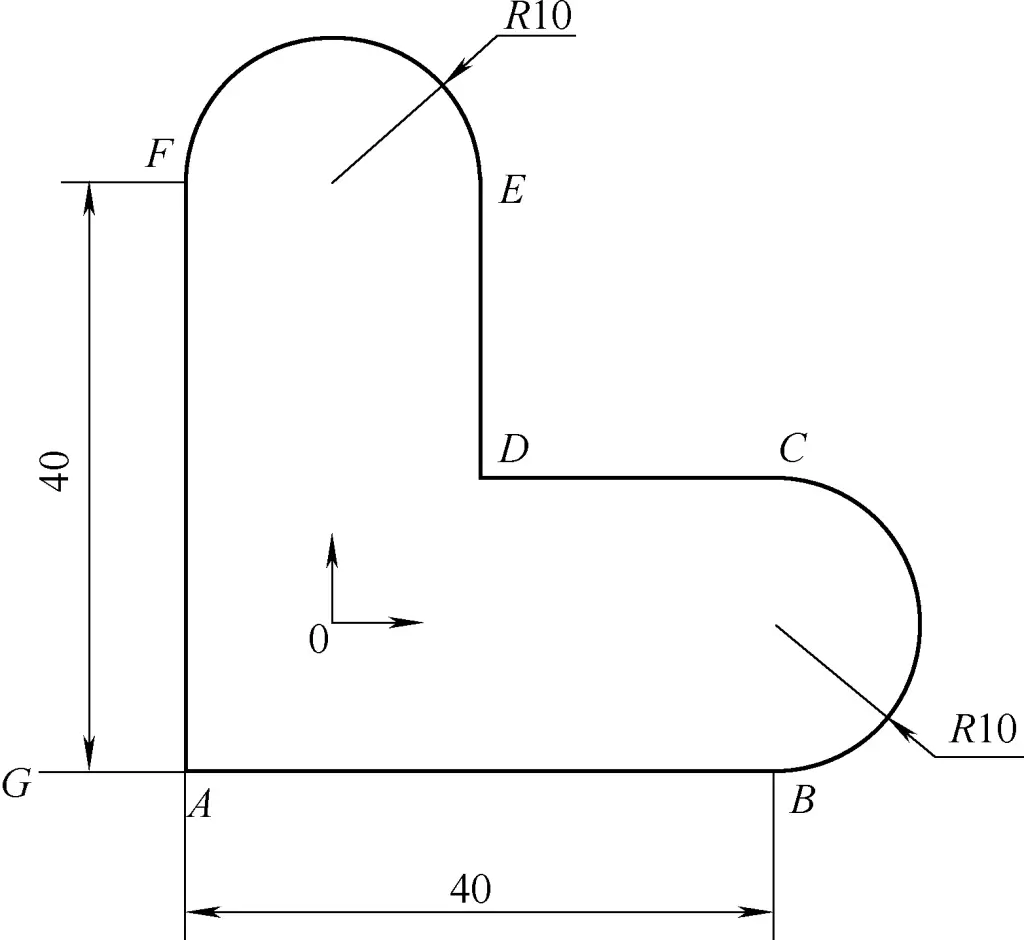

Użyj cięcia drutem do obróbki przedmiotu pokazanego na rysunku 12. Pozycja ustawienia narzędzia musi znajdować się poza przedmiotem obrabianym, ze współrzędnymi punktu G (-20, -10) jako punktem początkowym i współrzędnymi punktu A (-10, -10) jako punktem początkowym cięcia. Aby ułatwić obliczenia, wartość kompensacji promienia drutu molibdenowego nie jest uwzględniana w programowaniu. To znaczy:

① Określ punkt początkowy przetwarzania jako punkt G, a trasę przetwarzania jako G-A-B-C-D-E-F-A-G.

② Oblicz wartości współrzędnych, zgodnie z układem współrzędnych i przepisami dotyczącymi wartości współrzędnych, oblicz wartości współrzędnych dla każdego segmentu programu osobno.

③ Wypełnij arkusz programu, napisz każdy segment zgodnie ze standardowym formatem programu.

| Program | Adnotacja |

| B10000B0B10000GXL1 | Przejdź z punktu G do punktu A, punkt A jest punktem początkowym cięcia; |

| B40000B0B40000GXL1 | Z punktu A do punktu B; |

| B0B10000B20000GXNR4 | Z punktu B do punktu C; |

| B20000B0B20000GXL3 | Od punktu C do punktu D; |

| B0B20000B20000GYL2 | Od punktu D do punktu E; |

| B10000B0B20000GYNR4 | Od punktu E do punktu F; |

| B0B40000B40000GYL4 | Z punktu F do punktu A; |

| B10000B0B10000GXL3 | Powrót z punktu A do punktu początkowego G. |

(2) Programowanie wspomagane komputerowo

Ze względu na szybki rozwój technologii komputerowej, wiele nowo produkowanych obrabiarek CNC do cięcia drutu posiada wspomagane komputerowo systemy programowania.

CAXA wire cutting to system oprogramowania do programowania CNC wycinarek drutowych, szeroko stosowany w dziedzinie obróbki drutu w Chinach. Zapewnia szybkie, wydajne i wysokiej jakości kody programowania CNC dla różnych obrabiarek do cięcia drutu, znacznie upraszczając pracę personelu programistycznego CNC.

Wycinanie drutem CAXA może szybko i dokładnie wykonać pracę, która jest trudna do osiągnięcia przy użyciu tradycyjnych metod programowania, umożliwiając operatorom interaktywne rysowanie wymaganej grafiki cięcia i generowanie dwuosiowych ścieżek cięcia drutem o złożonych konturach kształtów.

CAXA do cięcia drutu obsługuje szybkie wycinarki drutowe i może generować programy do cięcia drutu w formatach 3B, 4B i ISO. Ogólny proces automatycznego programowania wygląda następująco: Wykorzystanie funkcji CAD CAXA do rysowania grafiki obróbki → Generowanie ścieżek obróbki i symulacji obróbki → Generowanie programu obróbki cięcia drutem → Przesyłanie programu obróbki cięcia drutem do wycinarki drutowej.

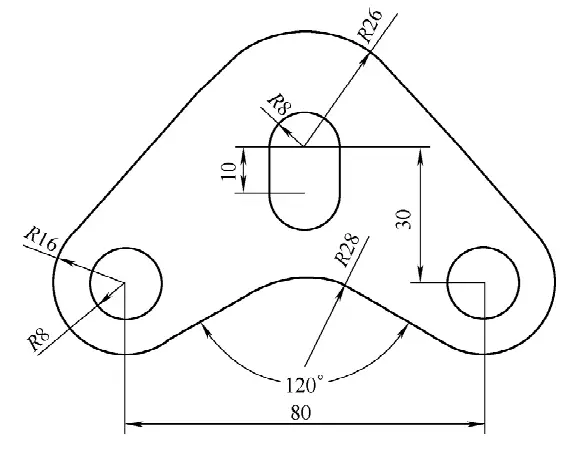

Poniższy przykład ilustruje proces obróbki przy użyciu matrycy wypukło-wklęsłej. Wymiary wypukło-wklęsłej matrycy pokazano na rysunku 13. Drut elektrodowy do elektrodrążenia drutowego to drut molibdenowy Φ0,1 mm, z jednostronną szczeliną wylotową 0,01 mm.

1) Rysowanie schematu przedmiotu obrabianego

① Rysowanie okręgów

- Wybierz pozycję menu "Krzywe podstawowe - Okrąg" i użyj metody "Środek-Promień", aby utworzyć okręgi.

- Wprowadź (0,0), aby określić położenie środka, a następnie wprowadź wartość promienia "8", aby narysować okrąg.

- Bez kończenia polecenia, gdy system nadal wyświetla monit "Wprowadź punkt na łuku lub promień", wprowadź "26", aby narysować większy okrąg, a następnie kliknij prawym przyciskiem myszy, aby zakończyć polecenie.

- Kontynuuj używanie powyższego polecenia do tworzenia okręgów, wprowadź punkt środkowy (-40,-30) i wprowadź wartości promienia odpowiednio "8" i "16", aby narysować kolejny zestaw koncentrycznych okręgów.

② Rysowanie linii prostych

- Wybierz pozycję menu "Krzywe podstawowe - Linia prosta", wybierz metodę "Linia dwupunktowa", a system wyświetli monit o wprowadzenie pozycji "Pierwszy punkt (punkt styczny, punkt bazowy)".

- Naciśnij spację, aby aktywować menu przechwytywania punktu funkcji i wybierz z niego opcję "Punkt styczny".

- Kliknij w odpowiednim miejscu na okręgu "R16". W tym momencie przesuwanie myszy spowoduje wyświetlenie kursora przeciągającego wyimaginowaną linię, a system wyświetli monit o wprowadzenie "Drugiego punktu (punktu stycznego, punktu stopy)".

- Naciśnij ponownie spację, aby aktywować menu przechwytywania punktu funkcji i wybierz z niego opcję "Punkt styczny".

- Następnie wyznacz punkt styczny w odpowiednim miejscu na okręgu "R26", aby łatwo uzyskać zewnętrzną wspólną linię styczną tych dwóch okręgów.

- Wybierz "Krzywe podstawowe - Linia prosta", kliknij ikonę "Linia dwupunktowa" i przełącz się na metodę "Linia kątowa".

- Kliknij ikonę rozwijaną po drugim parametrze i wybierz "Kąt osi X" z menu podręcznego.

- Kliknij ikonę "Angle=45" i wprowadź nową wartość kąta "30".

- Użyj poprzednio używanej metody, aby wybrać "Punkt styczny" i kliknij w odpowiednim miejscu w prawym dolnym rogu okręgu "R16".

- Po przeciągnięciu linii w odpowiednie miejsce, kliknij lewym przyciskiem myszy, aby zakończyć rysowanie linii.

③ Tworzenie symetrycznych figur

- Wybierz pozycję menu "Krzywe podstawowe - Linia prosta", wybierz "Linia dwupunktowa" i przełącz na tryb "Ortogonalny".

- Wejście (0,0), przeciągnij myszą, aby narysować pionową linię prostą.

- Wybierz "Curve Editing - Mirror" z menu rozwijanego, używając domyślnych metod "Select Axis Line" i "Copy". System poprosi o wybranie elementów; kliknij dwie ostatnio wygenerowane linie proste i koncentryczne okręgi o promieniach "8" i "16" w lewym dolnym rogu rysunku, a następnie kliknij prawym przyciskiem myszy, aby potwierdzić.

- System poprosi o wybranie linii osi; wybierz właśnie narysowaną linię pionową, a po potwierdzeniu otrzymasz symetryczną figurę.

④ Tworzenie kształtu gniazda

- Wybierz pozycję menu "Edycja krzywej - Przekształć", wybierz metodę "Dane przesunięcie", "Kopiuj" i "Ortogonalne".

- System wyświetli monit o wybranie elementów; kliknij kółko "R8" i kliknij prawym przyciskiem myszy, aby potwierdzić.

- System wyświetli monit "Przesunięcie w kierunku X i Y lub punkt położenia", wprowadzony (0,-10), wskazujący przesunięcie w osi X równe 0 i przesunięcie w osi Y równe -10.

- Użyj wspomnianej wcześniej metody tworzenia wspólnych linii stycznych, aby wygenerować dwie pionowe linie na rysunku.

⑤ Edycja końcowa

- Wybierz ikonę gumki, a system wyświetli komunikat "Wybierz elementy geometryczne".

- Kliknij pionową linię i usuń ją.

- Wybierz pozycję menu "Edycja krzywej - Przejście", wybierz metody "Zaokrąglenie" i "Przytnij" i wprowadź wartość "Promień" "20".

- Po wyświetleniu monitu kliknij dwie linie, które tworzą kąt 30° z osią X, aby uzyskać wymagane przejście łukowe.

- Wybierz pozycję menu "Curve Editing - Trim", wybierz metodę "Quick Trim", a system wyświetli komunikat "Wybierz krzywą do przycięcia". Należy wybrać segment, który ma zostać odcięty.

- Kliknij lewym przyciskiem myszy nieistniejące segmenty linii, aby je usunąć i uzupełnić rysunek.

2) Generowanie trajektorii i symulacja obróbki

① Generowanie trajektorii

Generowanie trajektorii to proces, w którym komputer automatycznie oblicza trajektorię obróbki na podstawie skonstruowanego konturu, w połączeniu z technologią elektrodrążenia drutowego, biorąc pod uwagę określone metody i warunki obróbki. Poniżej przedstawiono metodę generowania ścieżki drutu dla elektrodrążenia drutowego na tym przykładzie:

- Wybierz pozycję "Trajectory Generation", w wyskakującym oknie dialogowym potwierdź różne parametry obróbki zgodnie z wartościami domyślnymi.

- W tym przykładzie trajektoria obróbki jest przesunięta względem konturu figury. Podczas obróbki wklęsłego otworu matrycy, trajektoria obróbki drutu elektrodowego jest przesunięta do wewnątrz w stosunku do oryginalnej trajektorii figury w celu "kompensacji szczeliny". Podczas obróbki wypukłej matrycy, trajektoria obróbki drutu elektrodowego jest przesunięta na zewnątrz w stosunku do oryginalnej trajektorii figury w celu "kompensacji szczeliny". Odległość kompensacji wynosi ΔR=d/2+Z=0,06 mm. Wprowadź tę wartość w polu "First machining amount", a następnie kliknij przycisk "Confirm".

- System wyświetli komunikat "Wybierz kontur". Ten przykład to matryca wypukło-wklęsła, wymagająca wycięcia zarówno powierzchni zewnętrznej, jak i wewnętrznej. Tutaj najpierw wycinamy wklęsły otwór matrycy. W tym przykładzie są trzy wklęsłe otwory matrycy; biorąc lewy okrągły otwór jako przykład, wybierz ten kontur. W tym momencie linia konturu R8mm staje się czerwoną przerywaną linią, a para dwukierunkowych zielonych strzałek pojawia się wzdłuż linii konturu w miejscu kliknięcia myszą. System wyświetli komunikat "Wybierz kierunek wybierania łańcucha" (wybieranie łańcucha jest domyślnym ustawieniem systemu).

- Po wybraniu kierunku zgodnego z ruchem wskazówek zegara pojawi się kolejna para zielonych strzałek w kierunku prostopadłym do linii konturu, a system wyświetli komunikat "Wybierz stronę cięcia".

- Ponieważ wybrany kontur jest wklęsłym otworem matrycy, wybierz strzałkę skierowaną do wewnątrz konturu. System wyświetli komunikat "Input wire threading point position".

- Naciśnij klawisz spacji, aby aktywować menu przechwytywania punktu charakterystycznego, wybierz z niego "Środek okręgu", a następnie wybierz okrąg R8 mm, aby określić środek okręgu jako pozycję punktu przewleczenia drutu. System wyświetli komunikat "Input exit point (press Enter to coincide with wire threading point)".

- Kliknij prawym przyciskiem myszy lub naciśnij Enter, a system obliczy trajektorię obróbki dla wklęsłego konturu otworu matrycy.

- W tym momencie system wyświetli komunikat "Wybierz kontur". Uzupełnij trajektorie obróbki dla pozostałych dwóch wklęsłych matryc przy użyciu powyższej metody.

- System wyświetli monit o kontynuowanie "Wybierz kontur". W tym momencie segment początkowy obróbki staje się czerwoną przerywaną linią.

- Następnie system kolejno wyświetli komunikaty "Wybierz kierunek pobierania łańcucha", "Wybierz stronę cięcia", "Wprowadź pozycję punktu nawlekania drutu" i "Wprowadź punkt wyjścia".

- Kliknij prawym przyciskiem myszy lub naciśnij [ESC], aby zakończyć generowanie trajektorii, wybierz funkcję "Skok trajektorii" polecenia edycji trajektorii, aby połączyć powyższe segmenty trajektorii.

② Symulacja obróbki skrawaniem

Wybierz "Machining Simulation", wybierz "Continuous" i odpowiednią wartość długości kroku, a system w pełni zasymuluje cały proces od uruchomienia do zakończenia obróbki.

3) Generowanie programu EDM do cięcia drutem

Wybierz pozycję "Generuj kod 3B", a następnie wybierz wygenerowaną trajektorię obróbki, aby wygenerować kod obróbki dla tej trajektorii.

4) Transmisja kodu

- Wybierz pozycję "Response Transmission", a system wyświetli okno dialogowe z prośbą o określenie pliku do przesłania (w przypadku niedawno wygenerowanego kodu w lewym dolnym rogu ekranu pojawi się natychmiastowe menu wyboru bieżącego kodu lub pliku kodu).

- Po wybraniu pliku docelowego kliknij przycisk "Potwierdź". System wyświetli monit "Naciśnij dowolny klawisz na klawiaturze, aby rozpocząć transmisję (ESC, aby wyjść)". Naciśnij dowolny klawisz, aby rozpocząć transmisję pliku kodu obróbki.

5. Podstawowe operacje obróbki elektroerozyjnej CNC

(1) Wskaźniki techniczne elektrodrążarek drutowych CNC

1) Prędkość cięcia

Główne czynniki wpływające na prędkość cięcia są następujące:

① Prędkość pracy przewodu.

Im większa prędkość przesuwania drutu, tym większa prędkość cięcia.

② Materiał obrabianego przedmiotu.

Kolejność prędkości skrawania od wysokiej do niskiej to: aluminium, miedź, stal, stop miedzi i wolframu, twardy stop.

③ Płyn roboczy.

Płyn roboczy do szybkich elektrodrążarek drutowych składa się zazwyczaj ze zemulgowanego oleju i wody. Różne marki zemulgowanego oleju są odpowiednie dla różnych warunków procesu.

④ Napięcie przewodu elektrody.

Jeśli napięcie drutu elektrodowego będzie odpowiednio wyższe, prędkość cięcia wzrośnie.

⑤ Zasilanie impulsowe.

Można to w przybliżeniu wyrazić wzorem

Vw=KTk1.1Ip1.4f

Gdzie Vw oznacza prędkość cięcia (mm2/min); K jest stałą zależną od warunków procesu; Tk to szerokość impulsu; Ip to szczytowy prąd impulsu; f to częstotliwość rozładowania.

2) Chropowatość powierzchni

W przypadku elementów obrabianych za pomocą szybkiej elektrodrążarki drutowej, ogólna chropowatość powierzchni wynosi Ra2,5 ~ 5 μm, przy czym najlepsza wynosi tylko około Ra1 μm.

3) Dokładność obróbki

Dokładność obróbki odnosi się do ogólnej dokładności kształtu, wymiarów i położenia przedmiotu obrabianego. Kontrolowana dokładność szybkiej elektrodrążarki drutowej wynosi 0,01 ~ 0,02 μm.

(2) Przygotowanie przed cięciem

Włącz główny wyłącznik zasilania obrabiarki. W tym momencie wskaźnik woltomierza na panelu sterowania maszyny powinien wskazywać około 220 V, a odpowiednia kontrolka powinna się świecić. Należy w pełni nasmarować ruchome części maszyny olejem maszynowym. Włącz urządzenie CNC i przejdź do ekranu głównego systemu.

Sprawdź, czy pozycje zbiornika zemulgowanego oleju i rury powrotnej oleju są prawidłowe, nawlecz przewód molibdenowy i skoryguj jego pionowość, wyreguluj przełącznik przesuwu, aby w pełni wykorzystać przewód molibdenowy; sprawdź, czy pozycja przełącznika taśmowego na panelu operacyjnym jest prawidłowa.

1) Przygotowanie ślepej próby

Aby poprawić dokładność obróbki, niezależnie od cięcia części wypukłych lub wklęsłych, obróbka wstępna otworów powinna być zwykle wykonywana w odpowiednich pozycjach na półfabrykacie, tj. w otworach do nawlekania drutu. Położenie otworu do nawlekania drutu najlepiej wybrać w znanych punktach współrzędnych lub punktach współrzędnych, które są łatwe do obliczenia, aby uprościć obliczanie trajektorii sterowania podczas programowania.

2) Zaciskanie przedmiotu obrabianego i nawlekanie drutu

Metoda mocowania przedmiotu obrabianego ma bezpośredni wpływ na dokładność obróbki. Typowe urządzenia mocujące obejmują zaciski płyt dociskowych, zaciski magnetyczne i zaciski indeksujące. Przed zamontowaniem przedmiotu obrabianego należy najpierw określić powierzchnię odniesienia. Podczas mocowania przedmiotu obrabianego, powierzchnia odniesienia powinna być czysta i wolna od zadziorów, z wystarczającym naddatkiem na mocowanie przedmiotu obrabianego. Siła zacisku na obrabianym przedmiocie powinna być równomierna, unikając odkształceń lub wypaczeń. Należy zachować ostrożność, aby zapobiec kolizji uchwytu przedmiotu obrabianego z ramą drutu podczas obróbki.

Po zamocowaniu przedmiotu obrabianego należy wykonać gwintowanie drutu. Przed nawlekaniem należy sprawdzić, czy średnica drutu elektrodowego jest zgodna z podaną w programie. Jeśli drut elektrodowy jest w pewnym stopniu zużyty, należy wymienić go na nowy. Po nawleczeniu należy sprawdzić, czy położenie drutu elektrodowego jest prawidłowe, zwracając szczególną uwagę na to, czy drut elektrodowy znajduje się w rowku kółka prowadzącego.

3) Określenie początkowego punktu cięcia i ścieżki cięcia

Większość części obrabianych elektrodrążarką drutową to figury zamknięte, więc punkt początkowy cięcia jest jednocześnie punktem końcowym procesu cięcia. Aby zredukować ślady resztkowe na powierzchni cięcia przedmiotu obrabianego, punkt początkowy należy wybrać w rogu powierzchni cięcia lub na powierzchni o niższych wymaganiach dotyczących precyzji lub na powierzchni łatwej do odnowienia.

Podczas cięcia elementów z litego materiału, odkształcenia na krawędziach i rogach materiału są większe. W związku z tym podczas określania ścieżki cięcia należy w miarę możliwości unikać krawędzi i narożników półfabrykatu. Rozsądna ścieżka cięcia powinna wyznaczać segment cięcia, który oddziela obrabiany przedmiot od jego części mocującej na końcu całego programu cięcia.

(3) Wybór parametrów elektrycznych zasilacza impulsowego

Główne parametry elektryczne obejmują szerokość impulsu, interwał impulsu, napięcie impulsu i prąd szczytowy. Parametry te odgrywają decydującą rolę w chropowatości powierzchni obrabianego przedmiotu, dokładności i prędkości cięcia.

Zwiększenie szerokości impulsu, zmniejszenie odstępu między impulsami, zwiększenie amplitudy napięcia impulsu i zwiększenie prądu szczytowego poprawi prędkość cięcia, ale zmniejszy chropowatość powierzchni i dokładność obróbki. I odwrotnie, zmniejszenie tych parametrów może poprawić chropowatość powierzchni i zwiększyć dokładność obróbki.

1) Szerokość impulsu Ti

Szerokość impulsu jest jednym z czynników decydujących o pojedynczym impulsie wyładowania, który ma znaczący wpływ na prędkość obróbki i chropowatość powierzchni. Większa szerokość impulsu skutkuje wyższą wartością chropowatości powierzchni i większą prędkością obróbki.

2) Interwał impulsów To

Regulacja interwału impulsów jest w rzeczywistości regulacją cyklu pracy, czyli regulacją mocy wejściowej. Zwiększenie interwału impulsów jest korzystne dla usuwania wiórów z rzazu, poprawiając stabilność obróbki. Regulacja interwału impulsów nie może zmienić energii pojedynczego impulsu, więc ma niewielki wpływ na chropowatość powierzchni, ale ma znaczący wpływ na prędkość obróbki. W przypadku stosowania fal prostokątnych, cykl pracy d odpowiadający różnym grubościom obrabianego przedmiotu wynosi

d=Ti/To

3) Przyłożone napięcie

Przyłożone napięcie wpływa z jednej strony na wielkość energii wyładowania, a wysokie napięcie (>100 V) powinno być stosowane podczas cięcia większych grubości. Z drugiej strony, wielkość napięcia przetwarzania wpływa również na szczelinę wyładowczą. Gdy wahania napięcia są duże, wpłynie to na stabilność przetwarzania, więc stabilizator napięcia powinien być używany, gdy wahania napięcia są duże.

4) Regulacja prędkości posuwu

Sama regulacja prędkości posuwu nie jest w stanie zwiększyć prędkości przetwarzania; jej rolą jest zapewnienie stabilności przetwarzania. Odpowiednia regulacja prędkości posuwu może zapewnić stabilne przetwarzanie i uzyskać dobrą jakość przetwarzania.

5) Regulacja prędkości przesuwu linki

Prędkość prowadzenia drutu elektrodowego jest związana z chłodzeniem drutu elektrodowego i usuwaniem wiórów w szczelinie cięcia. W przypadku elementów o różnej grubości należy dobrać odpowiednią prędkość podawania drutu. Im grubszy przedmiot obrabiany, tym większa prędkość podawania drutu.

(4) Cięcie testowe i cięcie

W przypadku elementów o wysokich wymaganiach jakościowych najlepiej jest wykonać cięcie testowe przed formalną obróbką. Dzięki cięciu testowemu można określić różne parametry procesu dla formalnej obróbki, a jednocześnie sprawdzić poprawność kompilacji programu.