Gięcie blachy jest inną formą formowania blachy, głównie za pomocą giętarki do blachy w celu wykonania liniowego gięcia blachy, odpowiedniego do obróbki wąskich i długich części liniowych. Operacja gięcia giętarki opiera się na górnych i dolnych matrycach gnących zamocowanych na siłowniku i stole.

I. Sprzęt i narzędzia do gięcia

Zgodnie z różnymi metodami gięcia, giętarka do blachy ma dwie formy: gięcie i prasowanie, powszechnie nazywane odpowiednio giętarkami i prasami krawędziowymi. Obecnie najczęściej stosowaną maszyną do gięcia jest hydrauliczna giętarka do blachy.

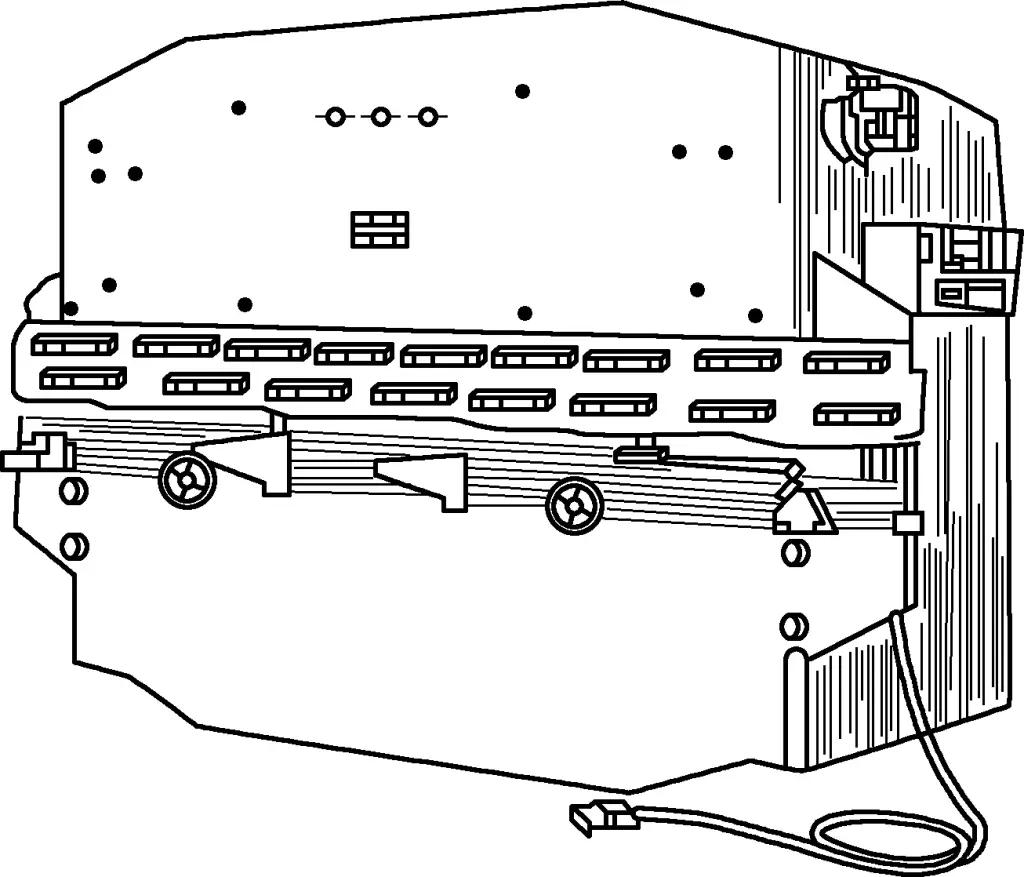

Jak pokazano na rysunku 1, struktura giętarki do blachy typu W67Y-160 jest następująca: W oznacza maszynę do gięcia, 67 oznacza prasę do gięcia blachy, Y oznacza kod przekładni hydraulicznej, a 160 oznacza, że ciśnienie nominalne prasy wynosi 160 kN. Giętarka do blachy składa się z ramy, suwaka, stołu roboczego i siłownika hydraulicznego. Podczas pracy, olej pod wysokim ciśnieniem jest wykorzystywany jako moc, wykorzystując siłownik hydrauliczny i tłok do przesuwania suwaka i matrycy, kończąc w ten sposób prasowanie gięcia blachy.

Wraz z rozwojem technologii sterowania komputerowego, tradycyjne maszyny do gięcia blach zostały stopniowo zmodernizowane do CNC. Regulacja skoku suwaka i regulacja położenia tylnego ogranicznika w większości przypadków wykorzystuje elektryczną szybką regulację i ręczną precyzyjną regulację, a często są one wyposażone w cyfrowe urządzenia wyświetlające i opcjonalne systemy CNC w celu uzyskania automatycznej kontroli tylnego ogranicznika i skoku suwaka.

Dokładność pozycjonowania tego mechanizmu CNC może generalnie osiągnąć ±0,1 mm lub więcej, umożliwiając ciągłe szybkie gięcie elementów o wielu różnych kątach gięcia, znacznie poprawiając wydajność produkcji.

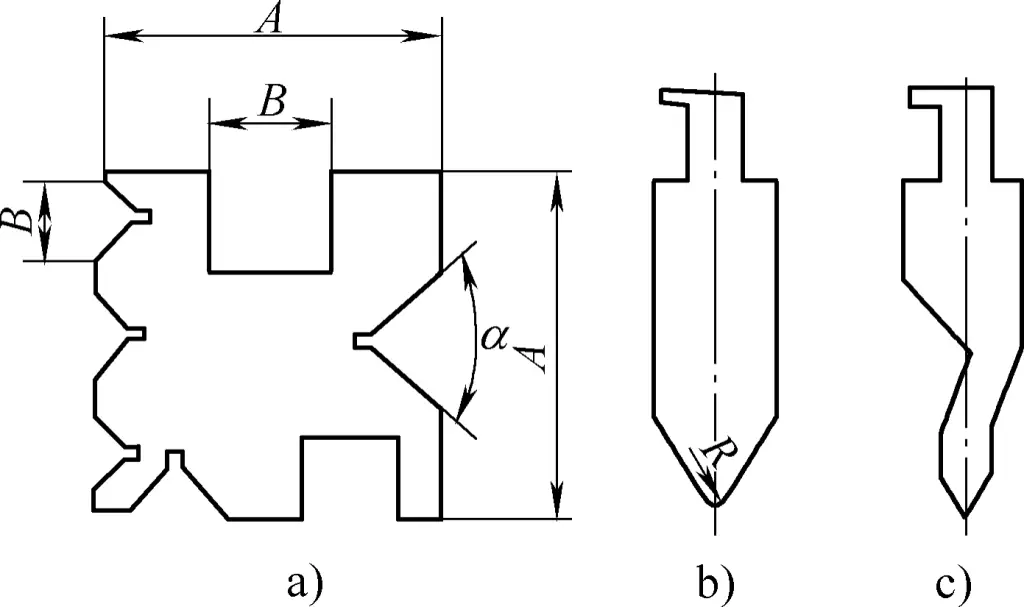

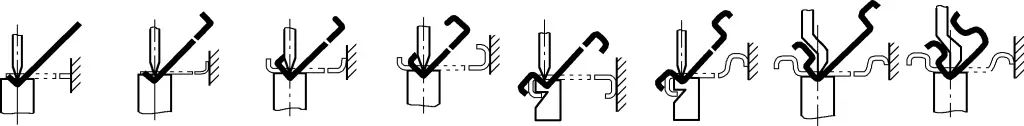

Niezależnie od rodzaju sprzętu używanego do gięcia blach, obróbka odbywa się głównie za pomocą matryc do gięcia zainstalowanych na giętarce. Matryce do gięcia zainstalowane na giętarce można podzielić na dwie kategorie: matryce ogólne i specjalne. Rysunek 2 przedstawia kształty powierzchni czołowych ogólnych matryc gnących.

a) Ogólna matryca wklęsła

b) Cios prostym ramieniem

c) Stempel z zakrzywionym ramieniem

Górna matryca ma zazwyczaj kształt litery V, z dwoma typami: ramieniem prostym i ramieniem zakrzywionym. Górna matryca o mniejszym kącie zaokrąglenia jest wykonana pod kątem 15°, a promień zaokrąglenia górnej matrycy składa się z kilku stałych wymiarów tworzących zestaw, który można wymieniać w zależności od potrzeb obrabianego przedmiotu.

Dolna matryca ma zwykle kilka stałych rowków z czterech stron, aby dostosować się do gięcia części przez obrabiarkę, zwykle w kształcie litery V, ale niektóre są prostokątne, które mogą zginać części pod kątem rozwartym i ostrym. Długość dolnej matrycy jest zwykle równa lub nieco dłuższa od stołu roboczego. Wysokość górnej i dolnej matrycy należy określić na podstawie wysokości zamknięcia obrabiarki. Podczas korzystania z matryc gnących kąt gięcia giętych części jest zwykle mniejszy niż 18°.

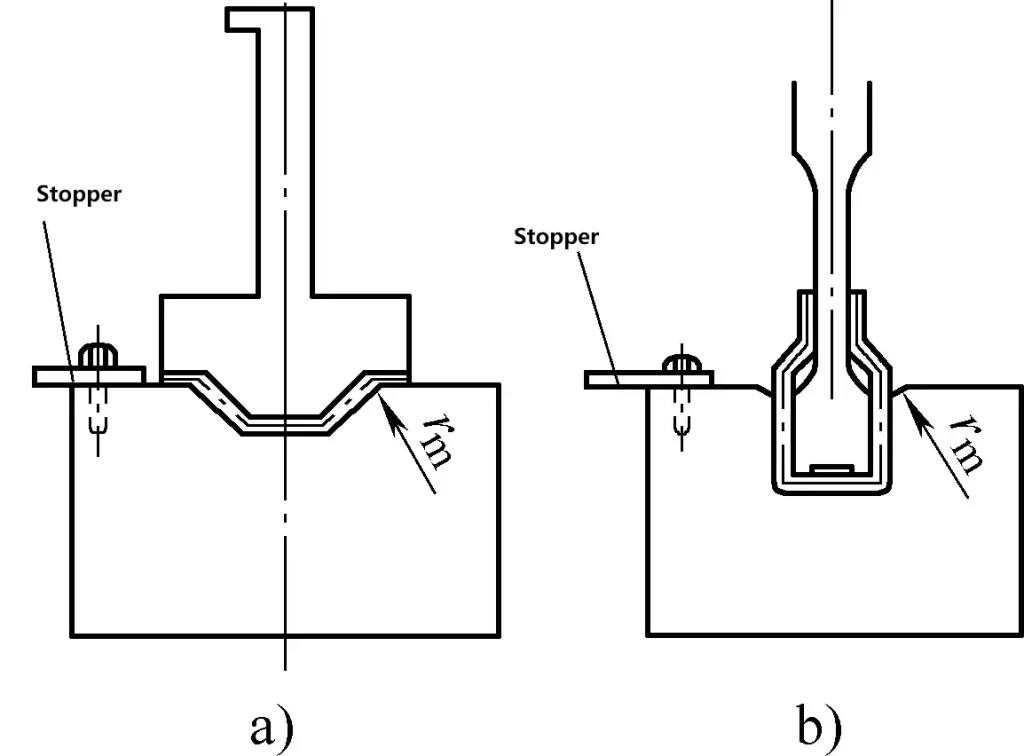

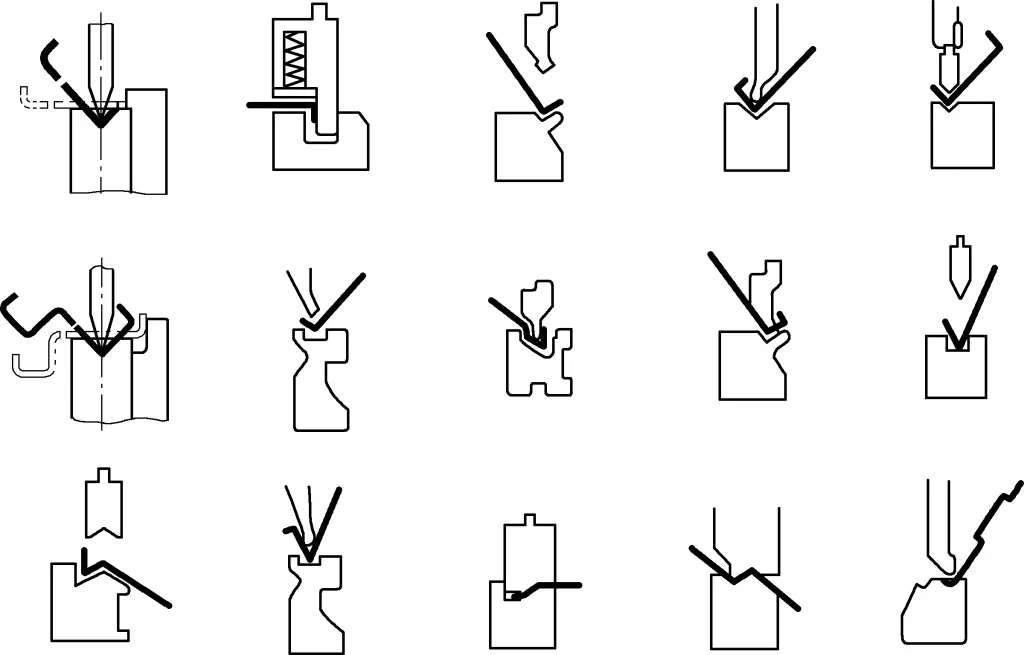

Dla części do gięcia w przypadku dużej wielkości produkcji lub specjalnych kształtów, należy użyć specjalnych matryc do gięcia. Specjalne matryce do gięcia mogą być używane w połączeniu z ogólnymi matrycami do gięcia lub do gięcia pojedynczych części. Rysunek 3 przedstawia specjalne matryce do gięcia stosowane na giętarkach.

Użycie specjalnej matrycy pokazanej na rysunku 3a pozwala uzyskać jednorazowe formowanie wielu punktów gięcia, co jest bardzo wydajne. Matryca pokazana na rysunku 3b to specjalna matryca do gięcia używana w ostatnim procesie. Ponieważ część ma mały otwór, ogólna matryca do gięcia może jedynie zakończyć gięcie w poprzednich procesach.

II. Techniki operacji gięcia

Niezależnie od rodzaju używanej giętarki lub matrycy do gięcia, podczas gięcia należy przestrzegać następujących metod operacyjnych.

1. Etapy i metody obsługi giętarki

Przed rozpoczęciem pracy z giętarką należy poczynić przygotowania, w tym: usunąć przeszkody ze stołu roboczego i wokół obrabiarki oraz nasmarować obrabiarkę; sprawdzić, czy wszystkie części obrabiarki działają prawidłowo i niezwłocznie naprawić wszelkie usterki, w szczególności upewnić się, że pedał nożny jest elastyczny. Jeśli występuje zjawisko ciągłej pracy, nie należy jej używać.

Ogólnie rzecz biorąc, giętarka może być obsługiwana zgodnie z następującymi metodami i krokami:

1) Opuść siłownik giętarki do najniższej pozycji, wyreguluj najniższy punkt siłownika tak, aby wysokość zamknięcia do stołu roboczego była o 20-50 mm większa niż całkowita wysokość górnej i dolnej matrycy gnącej.

2) Podnieść tłocznik i zainstalować górną i dolną matrycę. Ogólna procedura polega na umieszczeniu najpierw dolnej matrycy na stole roboczym, a następnie opuszczeniu tłoka i zainstalowaniu górnej matrycy. Podczas instalowania górnej matrycy, utrzymuj oba końce równolegle i popchnij górną matrycę do środkowej pozycji suwaka z jednego końca gniazda matrycy suwaka podczas ruchu, zapewniając zrównoważoną siłę na obrabiarce i bezpiecznie przymocuj śrubami.

Aby zapobiec upadkowi górnej matrycy i zranieniu dolnej matrycy lub rąk podczas instalacji, należy umieścić kilka drewnianych klocków na dolnej matrycy, najlepiej kilka drewnianych prętów o tej samej średnicy. Zapobiega to nie tylko powyższym wypadkom, ale także, gdy górna matryca jest wsparta na drewnianych prętach, jest równoległa podczas pchania górnej matrycy, oszczędzając wysiłek i zapewniając bezpieczeństwo.

3) Uruchomić mechanizm regulacji suwaka, pozwalając górnej matrycy wejść do dolnego gniazda matrycy i przesunąć dolną matrycę, aby wyrównać linię środkową górnej matrycy z linią środkową dolnego gniazda matrycy, a następnie zamocować dolną matrycę.

Obecnie, w niektórych maszynach do gięcia, w celu wygodnej instalacji i regulacji górnej i dolnej matrycy, dolna matryca jest również zaprojektowana jako dolna podkładka matrycy i dolny zespół matrycy, połączone wycięciem w kształcie litery U. Chociaż ta forma jest wygodna do późniejszej wymiany matrycy, początkowa instalacja i regulacja powinny nadal przebiegać zgodnie z powyższymi krokami.

4) Podnieść suwak, wyregulować mechanizm ogranicznika z tyłu stołu roboczego zgodnie z rozmiarem gięcia, tak aby górny otwór matrycy pokrywał się z linią gięcia blachy. Jeśli sprzęt jest wyposażony w wyświetlacz cyfrowy lub funkcję CNC, można zastosować regulację elektryczną, z rozmiarem pozycjonowania wyświetlanym bezpośrednio lub kontrolowanym przez programowanie. Jeśli urządzenie nie ma funkcji regulacji elektrycznej, do pozycjonowania rozmiaru podczas operacji wykrawania można użyć regulacji ręcznej.

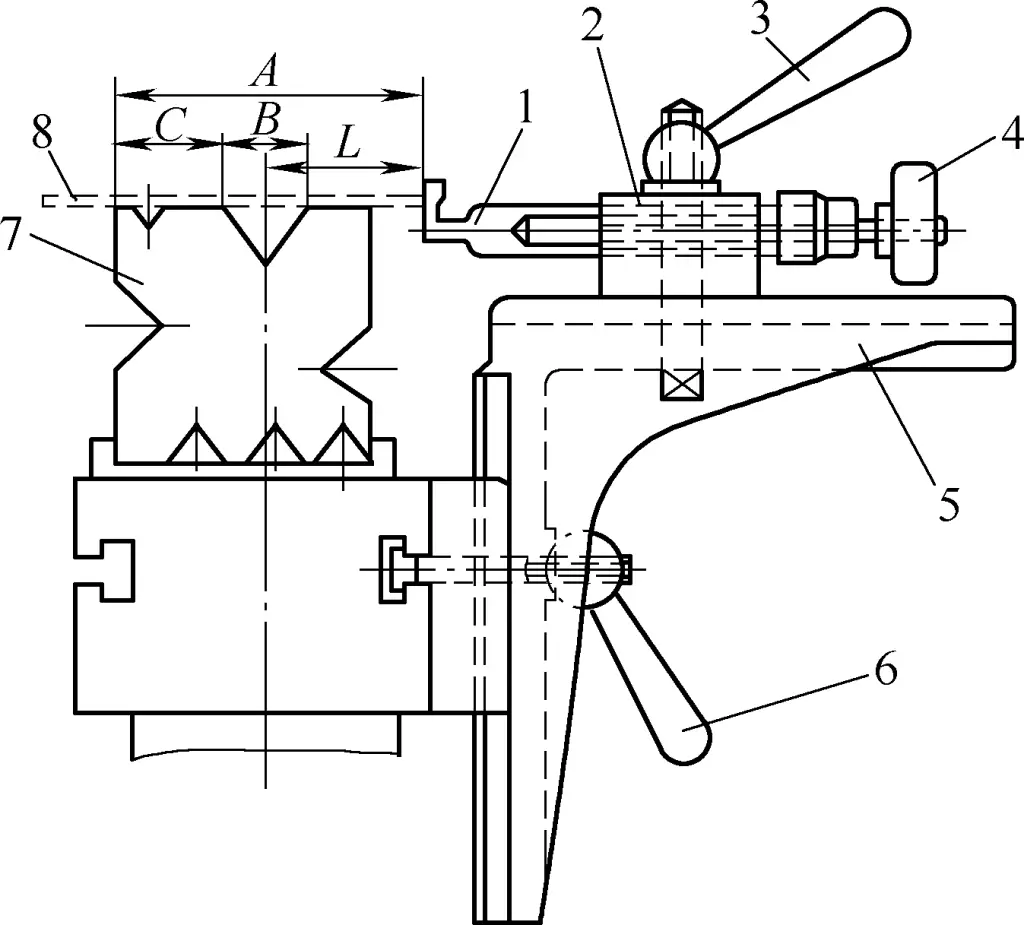

Strukturę mechanizmu zderzaka tylnego giętarki pokazano na rysunku 4, gdzie wspornik 5 jest zamocowany w rowku teowym z boku stołu warsztatowego za pomocą uchwytu mocującego 6 i może być regulowany w górę i w dół. Siłownik 2 może poruszać się w przód i w tył wzdłuż wspornika 5, aby dostosować się do wymaganej pozycji. Jeśli zakres regulacji jest niewielki, płytę zderzaka tylnego 1 można również regulować w przód i w tył za pomocą nakrętki regulacyjnej 4 i zamocować za pomocą uchwytu mocującego 3.

1-Zatyczka tylnego zderzaka

2-Ram

3, 6 Uchwyt mocujący

4-Nakrętka dostrajająca

5-Bracket

7-Dolna matryca

8-Blank

Podczas pracy należy zazwyczaj zaznaczyć wartość pomiaru A [A=L+B/2+C, gdzie A to odległość (mm) od boku dolnej matrycy do płyty zderzaka tylnego; B to szerokość dolnego rowka matrycy (mm); C to odległość (mm) od boku dolnej matrycy do krawędzi dolnego rowka matrycy; L to odległość (mm) od linii gięcia do krawędzi półfabrykatu]. Wartość A musi być odpowiednio dostosowana po próbnym gięciu, a rozmiar gięcia można określić dopiero po zakwalifikowaniu do pierwszej kontroli, samokontroli i kontroli specjalnej.

5) Dostosuj kąt gięcia zgodnie z wymaganiami. Aby spełnić wymagania, łatwo jest wyregulować kąt gięcia, dostosowując głębokość górnej matrycy do dolnej matrycy. Ogólnie rzecz biorąc, kilkukrotne gięcie próbne z materiałem odpadowym może to określić.

2. Sekwencja gięcia

W przypadku części, które wymagają wielokrotnego gięcia, sekwencja gięcia jest zwykle przeprowadzana od zewnątrz do wewnątrz, tj. najpierw gięcie kątów na końcach, a następnie gięcie części środkowych. Co więcej, poprzednie gięcie musi uwzględniać zapewnienie niezawodnego pozycjonowania dla kolejnego gięcia, a kolejne gięcie nie powinno wpływać na wcześniej uformowaną część, jak pokazano na rysunku 5.

3. Typowe metody gięcia

Korzystanie z ogólnej giętarki z kilkoma specjalnymi matrycami do gięcia jest nie tylko szybkie w produkcji, ale także bardzo ekonomiczne. Dlatego jest szeroko stosowane w produkcji.

Rysunek 6 przedstawia gięte części i ich matryce do gięcia wspólnych krawędzi.

4. Środki ostrożności podczas gięcia

Podczas gięcia należy zwrócić uwagę na następujące kwestie:

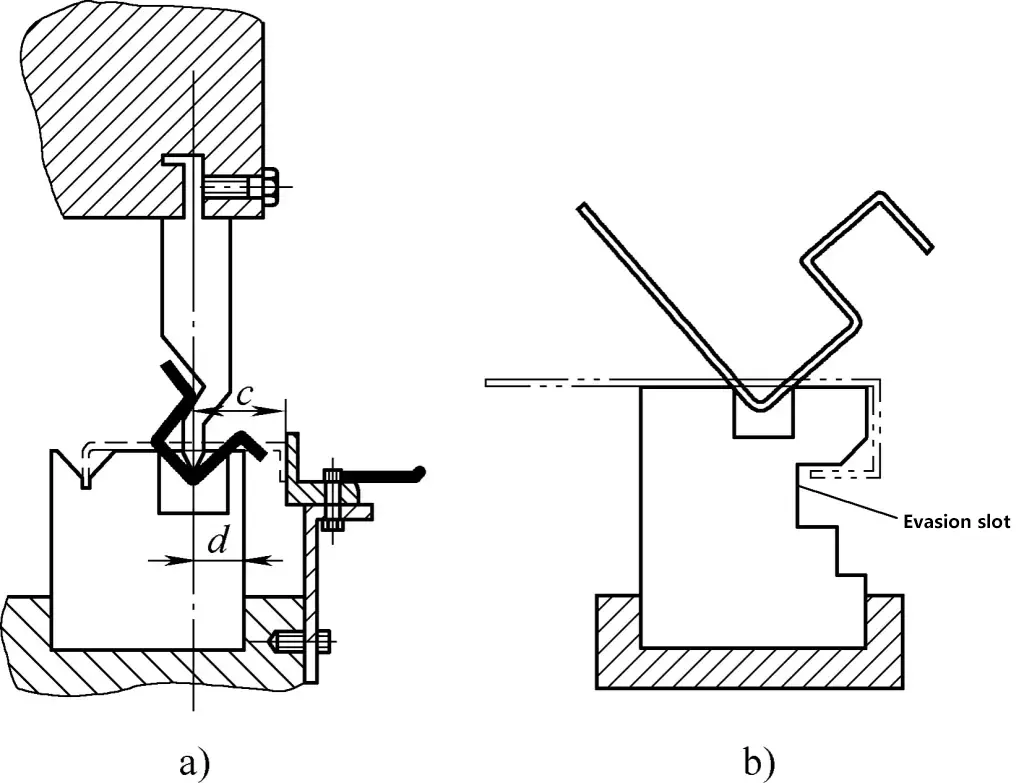

1) Podczas gięcia półfabrykatów, które mają już zagięcia krawędzi, odległość od środka dolnego rowka matrycy do jego krawędzi nie powinna być większa niż długość prostej krawędzi giętej części, jak pokazano na rysunku 7a, wymiar d musi być mniejszy niż wymiar c; w przeciwnym razie półfabrykat nie może zostać umieszczony. Podczas gięcia półproduktów, które zostały wygięte w kształt haka, należy użyć dolnej matrycy z rowkiem odciążającym, jak pokazano na rysunku 7b.

2) Wybór górnej matrycy również musi opierać się na wymaganiach dotyczących kształtu i rozmiaru części. Promień zaokrąglonego końca górnej matrycy powinien być nieco mniejszy niż promień zaokrąglonego końca górnej matrycy. promień gięcia części. Zasadniczo stosowany jest typ z prostym ramieniem, ale w przypadku wystąpienia interferencji z typem z prostym ramieniem, należy zastosować górną matrycę z zakrzywionym ramieniem.

3) W przypadku gięcia złożonych części pod wieloma kątami przy użyciu form uniwersalnych, wymagane jest dostosowanie płyty zderzaka tylnego oraz zmiana górnej i dolnej matrycy w zależności od liczby gięć, promienia gięcia i kształtu części.

Kolejność gięcia jest bardzo ważna, ponieważ nie tylko wpływa na strukturę formy i ilość giętych części, ale także czasami decyduje o tym, czy część może zostać wykonana. Ogólną zasadą jest gięcie od zewnątrz do wewnątrz w kolejności, to znaczy najpierw gięcie kątów zewnętrznych, a następnie kątów wewnętrznych. Poprzednie gięcie musi uwzględniać zapewnienie niezawodnego pozycjonowania dla kolejnego gięcia, a kolejne gięcie nie powinno wpływać na kształt poprzedniego gięcia.

4) W przypadku korzystania z uniwersalnej matrycy do gięcia części na giętarce, szerokość dolnego rowka matrycy B (patrz rysunek 2) powinna być większa niż dwukrotność sumy wewnętrznego promienia gięcia R i grubości materiału t, plus 2 mm luzu, tj. B>2(t+R)+2, aby półfabrykat nie był blokowany ani nie powodował wgnieceń i zadrapań podczas gięcia.

Tymczasem, aby zmniejszyć siłę zginającą, szerszy rowek powinien być wybrany dla twardych materiałów, podczas gdy węższy rowek powinien być wybrany dla bardziej miękkich materiałów, ponieważ duży rowek może wygiąć prostą krawędź w kształt łuku.