I. Podstawowa wiedza o procesach

Piłowanie to metoda obróbki, która wykorzystuje pilnik do usuwania warstwy metalu z powierzchni przedmiotu obrabianego w celu spełnienia wymagań technicznych rysunku. Pilnikowanie pozwala osiągnąć tolerancję wymiarową od IT8 do IT7 i chropowatość powierzchni Ra od 1,6 do 0,8 μm, dzięki czemu ma stosunkowo szerokie zastosowanie w praktyce.

Operacje frezowania mogą być wykorzystywane do obróbki różnych powierzchni wewnętrznych i zewnętrznych, powierzchni zakrzywionych i specjalnych kształtów; są powszechnie stosowane w produkcji szablonów, form oraz montażu, regulacji i konserwacji maszyn.

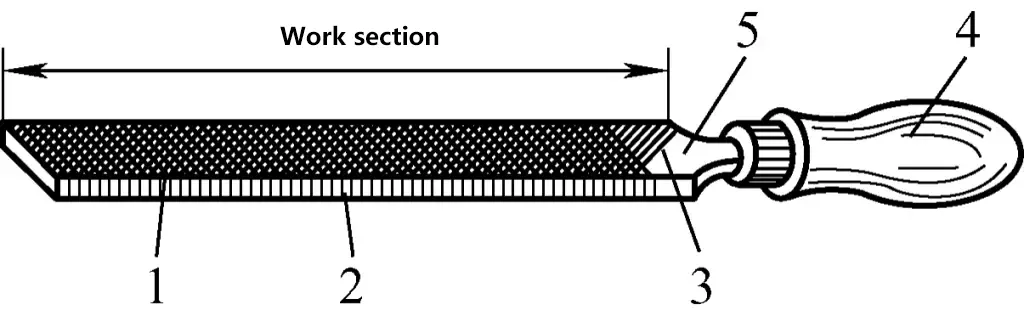

1. Struktura pliku

Jak pokazano na rysunku 1, pilnik składa się z czoła pilnika, krawędzi pilnika, czopa pilnika, zębów pilnika i uchwytu pilnika.

1-File Face

2-File Edge

3-piłkowe zęby

4-plikowy uchwyt

5-File Tang

(1) Plik Twarz

Czoło pilnika jest jego główną powierzchnią roboczą. Jest ona lekko wypukła w kierunku wzdłużnym, aby zapobiec deformacji wklęsłej po obróbce cieplnej i przeciwdziałać zjawisku wypukłości powstającemu na obrabianym przedmiocie z powodu kołysania się pilnika w górę i w dół podczas piłowania, zapewniając, że obrabiany przedmiot może być piłowany płasko.

(2) Krawędź pliku

Krawędź pilnika odnosi się do dwóch powierzchni bocznych pilnika. Jedna krawędź ma ząbki, a druga nie. Krawędź bez ząbków nazywana jest krawędzią bezpieczną lub gładką.

(3) Plik Tang

Trzpień pilnika odnosi się do tylnego końca pilnika, używanego do wkładania do uchwytu pilnika, co ułatwia chwytanie i przenoszenie siły podczas piłowania.

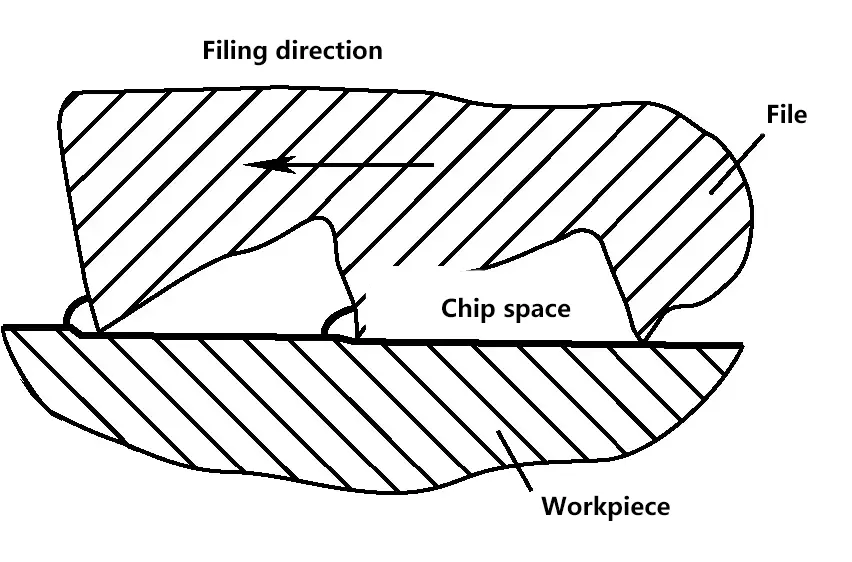

(4) Zęby pilnika

Zęby pilnika są zwykle wycinane na maszynie do cięcia pilnikiem, a ich kształt i zasadę piłowania pokazano na rysunku 2. Podczas procesu piłowania wióry są odcinane od przedmiotu obrabianego poprzez nacisk na przedmiot obrabiany i tarcie generowane przez przedmiot obrabiany.

Wzór zębów pilnika jest często podwójny. Podczas piłowania ślady każdego zęba przecinają się, nie nakładając się na siebie, co skutkuje gładszą piłowaną powierzchnią. Wióry są łamane podczas piłowania, dzięki czemu jest ono mniej pracochłonne. Opiłki są mniej podatne na zapychanie się, a zęby pilnika mają większą wytrzymałość, odpowiednią do piłowania twardych materiałów.

2. Rodzaje i specyfikacja plików

(1) Rodzaje plików

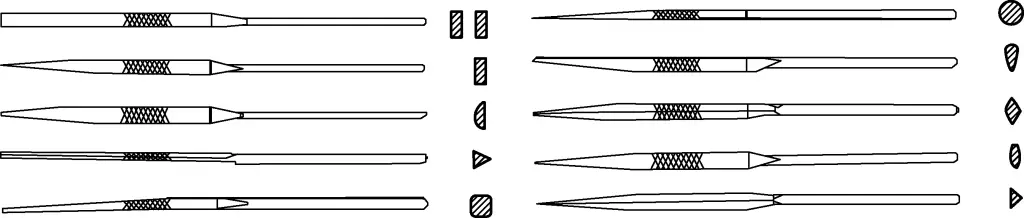

Pilniki używane przez monterów można podzielić na trzy kategorie w zależności od ich zastosowania: pilniki ogólne, pilniki kształtowe i pilniki o specjalnym kształcie.

Pilniki ogólne są podzielone na pięć typów w oparciu o ich kształt przekroju poprzecznego: pilniki płaskie, pilniki kwadratowe, pilniki trójkątne, pilniki półokrągłe i pilniki okrągłe. Wśród nich najczęściej używane są pilniki płaskie, jak pokazano na rysunku 3.

Pilniki o specjalnych kształtach są używane do piłowania specjalnych powierzchni obrabianych przedmiotów i obejmują pilniki nożowe, pilniki diamentowe, płaskie pilniki trójkątne, pilniki owalne i pilniki baryłkowe, jak pokazano na rysunku 4.

Jak pokazano na rysunku 5, pilniki kształtowe, znane również jako pilniki igiełkowe lub pilniki asortymentowe, są nazwane ze względu na zgrupowane zestawy małych pilników o różnych kształtach przekroju, używanych głównie do wykańczania małych części przedmiotów obrabianych.

(2) Specyfikacja pliku

Specyfikacje plików są podzielone na specyfikacje rozmiaru i specyfikacje chropowatości wzoru zębów.

1) Specyfikacja rozmiaru

Różne specyfikacje rozmiaru plików są reprezentowane przez różne parametry. Pilniki okrągłe są określane przez średnicę; pilniki kwadratowe są określane przez wymiary kwadratu; inne pilniki są określane przez długość korpusu pilnika. Monterzy powszechnie używają pilników w rozmiarach 100 mm, 125 mm, 150 mm, 200 mm, 250 mm, 300 mm, 350 mm i 400 mm.

2) Specyfikacje chropowatości

Specyfikacje chropowatości są zwykle reprezentowane przez liczbę głównych rowków pilnika na 10 mm długości osiowej, podzielonych na pięć stopni.

Klasa 1 - pilniki z grubymi zębami; klasa 2 - pilniki z średnimi zębami; klasa 3 - pilniki z drobnymi zębami; klasa 4 - pilniki z podwójnymi drobnymi zębami; klasa 5 - pilniki z bardzo drobnymi zębami.

3. Wybór pliku

Przed przystąpieniem do piłowania należy wybrać odpowiedni pilnik. Każdy rodzaj pilnika ma określone zastosowanie, a jeśli zostanie wybrany nieprawidłowo, nie będzie mógł w pełni wykazać swojej skuteczności, a nawet może przedwcześnie utracić zdolność cięcia. Wybór pilnika obejmuje głównie wybór kształtu przekroju poprzecznego i specyfikacji chropowatości pilnika.

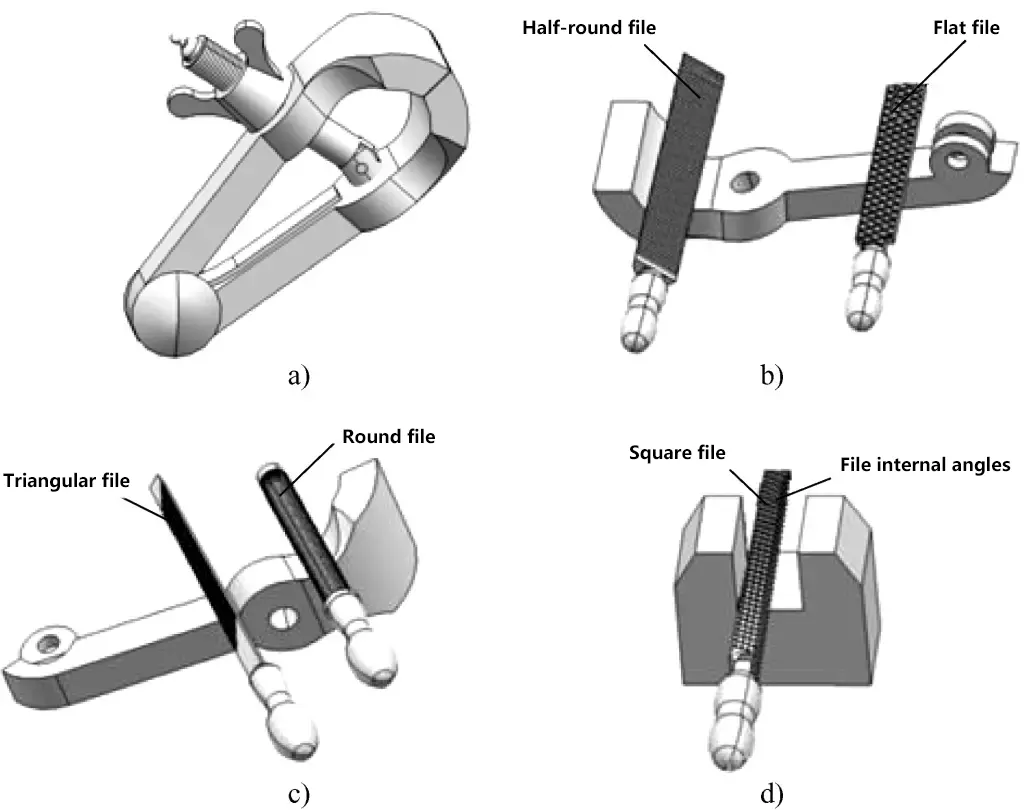

(1) Wybór kształtu przekroju pliku

Kształt przekroju i długość pilnika należy dobrać w oparciu o kształt i rozmiar powierzchni, która ma być piłowana na obrabianym przedmiocie. Kształt pilnika powinien być dostosowany do kształtu obrabianej powierzchni, jak pokazano na rysunku 6.

a) Imadło ręczne

b) Zastosowanie pilnika płaskiego i półokrągłego

c) Użycie pilnika okrągłego i trójkątnego

d) Korzystanie z pliku kwadratowego

(2) Wybór specyfikacji grubości pliku

Wybór grubości pilnika zależy od rodzaju obrabianego materiału, wielkości naddatku na obróbkę oraz wymagań dotyczących dokładności obróbki i chropowatości powierzchni. Pilniki gruboziarniste, z większymi odstępami między zębami, które są mniej podatne na zatykanie, są zwykle używane do piłowania miękkich materiałów. metale takich jak miedź i aluminium, a także do przedmiotów o dużych naddatkach na obróbkę, niskich wymaganiach dotyczących precyzji i szorstkich wykończeniach powierzchni. Pilniki drobnoziarniste są używane do piłowania stali, żeliwa i przedmiotów o małych naddatkach na obróbkę, wysokich wymaganiach dotyczących precyzji i niskich wartościach chropowatości powierzchni. Pilniki Superfine są używane do końcowego polerowania powierzchni obrabianych przedmiotów.

Tabela 1 zawiera informacje referencyjne dotyczące odpowiednich naddatków na obróbkę oraz osiągalnej dokładności obróbki i chropowatości powierzchni dla pilników o różnych specyfikacjach chropowatości, aby pomóc w wyborze odpowiedniej specyfikacji chropowatości pilnika.

Tabela 1 Wybór specyfikacji chropowatości pilnika

| Numer cięcia pliku | Zęby pliku | Obowiązujące sytuacje | |||

| Naddatek na przetwarzanie/mm | Dokładność wymiarowa/mm | Chropowatość Ra/μm | Zastosowanie | ||

| 1 | Gruboziarnisty | 0.5~1 | 0.2~0.5 | 100~25 | Nadaje się do obróbki zgrubnej metali nieżelaznych |

| 2 | Średni | 0.2~0.5 | 0.05~0.2 | 25~6.3 | Nadaje się do obróbki po zgrubnym opiłowaniu |

| 3 | Dobrze | 0.1~0.3 | 0.02~0.05 | 12.5~3.2 | Polerowanie powierzchni lub twardych metali |

| 4 | Podwójna grzywna | 0.1~0.2 | 0.01~0.02 | 6.3~1.6 | Precyzyjna obróbka |

| 5 | Wykończenie olejem | Poniżej 0,1 | 0.01 | 1.6~0.8 | Wykończenie powierzchni |

4. Metody opiłowywania powierzchni płaskich i zakrzywionych

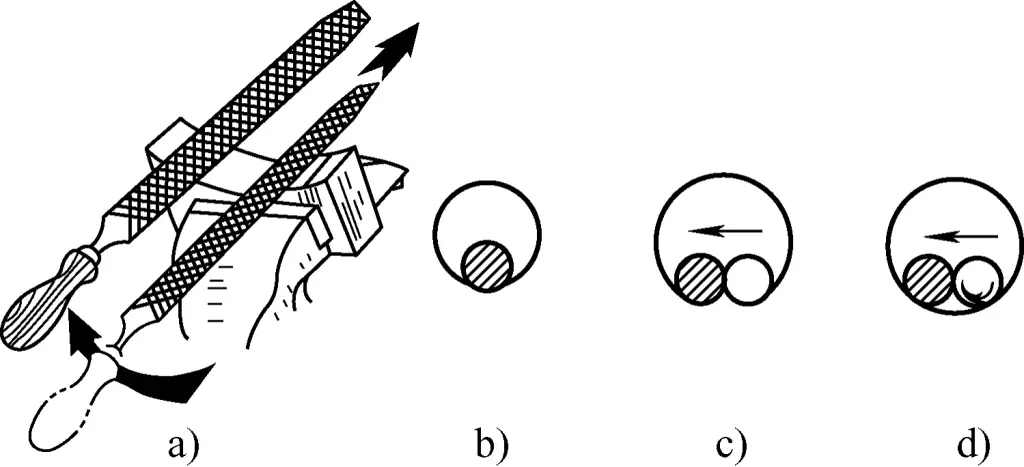

(1) Metody archiwizacji płaskiej

1) Metoda zgłoszenia prostego

Jak pokazano na rysunku 7a, metoda prostego piłowania jest sposobem piłowania przedmiotu obrabianego w tym samym kierunku. Jest to podstawowa metoda piłowania, charakteryzująca się prostymi i schludnymi śladami pilnika, które mogą zmniejszyć wartość chropowatości powierzchni.

a) Metoda zgłoszenia prostego

b) Metoda zgłoszeń krzyżowych

c) Metoda push filing

2) Metoda krzyżowa

Jak pokazano na rysunku 7b, metoda piłowania poprzecznego polega na piłowaniu przedmiotu obrabianego z dwóch kierunków w poprzek. Jej cechą charakterystyczną jest to, że może wykazywać nierówne ślady na spiłowanej powierzchni, ułatwiając spiłowanie wysokich punktów. Metoda ta ułatwia spiłowanie dokładnej płaskiej powierzchni.

3) Metoda push filing

Jak pokazano na rysunku 7c, metoda piłowania pchającego polega na trzymaniu korpusu pilnika poziomo obiema rękami i stałym popychaniu go tam i z powrotem wzdłuż powierzchni przedmiotu obrabianego. Jej cechą charakterystyczną jest mniejsza objętość skrawania, zmniejszająca wartość chropowatości powierzchni i jest zwykle stosowana do piłowania wąskich i długich powierzchni.

Podczas procesu piłowania należy zauważyć, że niezależnie od metody piłowania, piłowanie powinno odbywać się równomiernie na całej powierzchni obróbki.

(2) Metody piłowania powierzchni zakrzywionych

Pilnikowanie powierzchni łuku obejmuje dwa rodzaje: pilnikowanie powierzchni łuku zewnętrznego i pilnikowanie powierzchni łuku wewnętrznego. Pilniki płaskie są używane do zewnętrznych powierzchni łukowych, podczas gdy pilniki półokrągłe lub okrągłe są używane do wewnętrznych powierzchni łukowych.

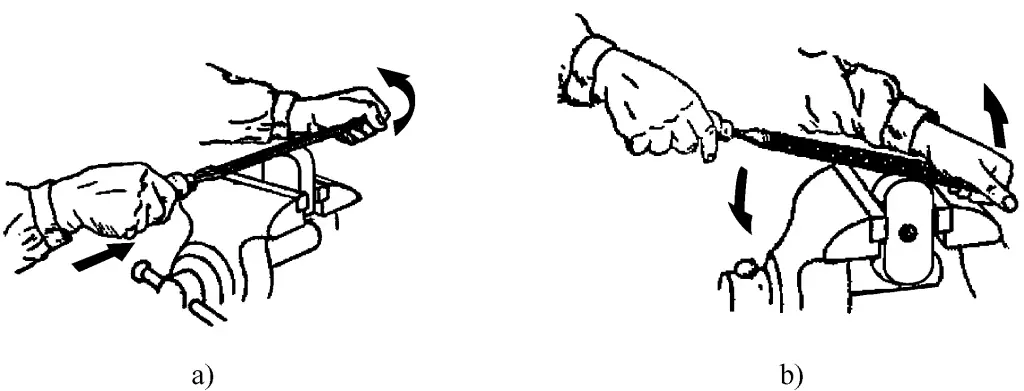

1) Opiłowanie zewnętrznej powierzchni łuku

Pilnik musi wykonać dwa ruchy: ruch do przodu i obrót pilnika wokół przedmiotu obrabianego. Istnieją dwie metody piłowania powierzchni łuku zewnętrznego:

① Piłowanie powierzchni łukiem segmentowym

Umieść pilnik poziomo na powierzchni łuku, spiłuj krawędzie w sekwencji, aby utworzyć podstawowy wielokąt zbliżony do łuku, a na koniec użyj metody prostego piłowania, aby spiłować go w łuk, jak pokazano na rysunku 8a. Metoda ta jest wydajna i odpowiednia dla etapów obróbki zgrubnej.

a) Segmentowa obróbka powierzchni łuku

b) Opiłowanie powierzchni łuku prostego

② Piłowanie powierzchni łukiem prostym

Podczas piłowania, pchając pilnik do przodu, naciśnij uchwyt pilnika prawą ręką i podnieś końcówkę pilnika lewą ręką, jak pokazano na rysunku 8b. Zapewnia to, że spiłowana powierzchnia łuku nie ma krawędzi i jest gładka, odpowiednia do dokładnej obróbki powierzchni łuku.

2) Opiłowanie powierzchni łuku wewnętrznego

Jak pokazano na rysunku 9, plik musi wykonać trzy ruchy jednocześnie: ruch do przodu, ruch w lewo lub w prawo (około połowy do jednej szerokości pliku) oraz obrót wokół linii środkowej pliku (zgodnie z ruchem wskazówek zegara lub przeciwnie do ruchu wskazówek zegara o około 90°).

Jeśli wykonywany jest tylko ruch do przodu, okrągły otwór nie będzie okrągły; jeśli wykonywany jest tylko ruch do przodu i ruch w lewo lub w prawo, kształt powierzchni łuku również będzie nieprawidłowy. Jedynie jednoczesne wykonanie wszystkich trzech ruchów pozwala dobrze spiłować wewnętrzną powierzchnię łuku, ponieważ umożliwia to przesuwanie powierzchni roboczej pilnika i spiłowanie jej wzdłuż łuku przedmiotu obrabianego w kształcie łuku.

5. Metody kontroli jakości dokumentacji

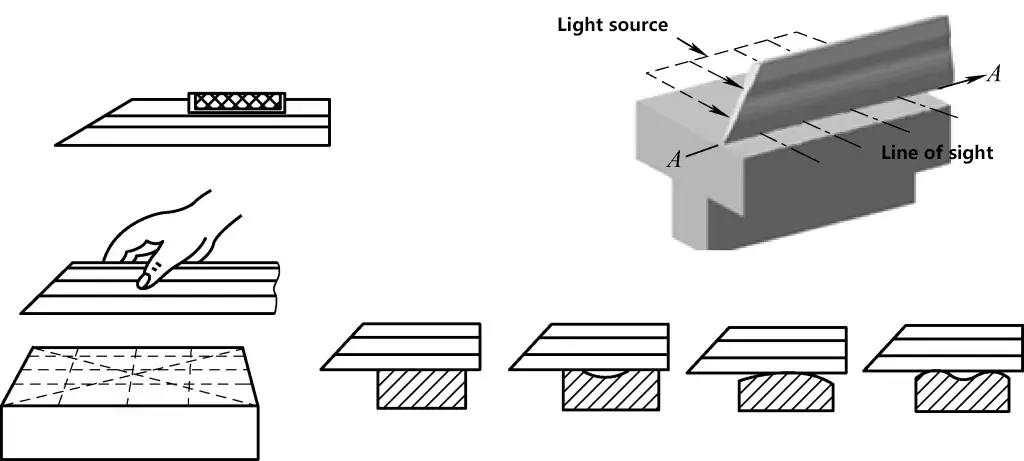

(1) Metoda kontroli płaskości

Po spiłowaniu na płasko, do sprawdzenia płaskości często używa się liniału lub stalowej linijki. Jeśli światło przechodzące między linijką a powierzchnią przedmiotu obrabianego jest słabe i jednolite, oznacza to, że powierzchnia jest płaska; jeśli światło przechodzące jest nierównomierne pod względem siły, oznacza to, że powierzchnia nie jest równa, a najsilniejszy obszar światła jest najbardziej wklęsłą częścią. Płaskość należy sprawdzić w kierunku wzdłużnym, poprzecznym i ukośnym, jak pokazano na rysunku 10.

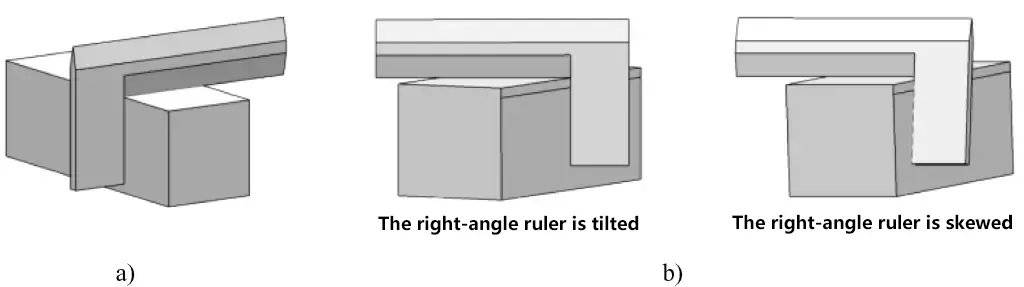

(2) Metoda kontroli prostopadłości

Jak pokazano na rysunku 11, podczas używania kwadratu próbnego do sprawdzania prostopadłości obrabianej powierzchni do powierzchni odniesienia, krótka krawędź kwadratu próbnego powinna być delikatnie dociśnięta do powierzchni odniesienia przedmiotu obrabianego, a długa krawędź do sprawdzanej powierzchni. Do kontroli należy użyć metody lekkiej szczeliny, z wymaganiami podobnymi do sprawdzania płaskości.

a) Prawidłowa metoda pomiaru

b) Nieprawidłowa metoda pomiaru

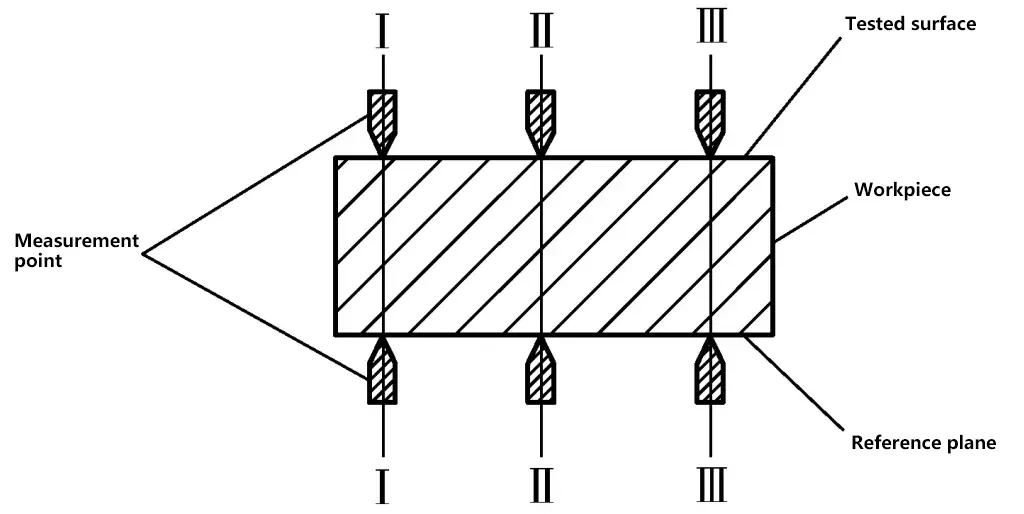

(3) Metoda kontroli równoległości

Istnieje kilka metod sprawdzania równoległości podczas wypełniania, ale powszechnie stosowane są dwie metody:

1) Użycie czujnika zegarowego do sprawdzenia równoległości obrabianej powierzchni. Jak pokazano na Rysunku 12, umieść powierzchnię odniesienia przedmiotu obrabianego na standardowej płycie powierzchniowej, przesuń przedmiot obrabiany i odczytaj maksymalne i minimalne wartości ze wskaźnika zegarowego. Różnica między nimi to błąd równoległości mierzonej powierzchni.

2) Użycie suwmiarki z noniuszem lub mikrometru do pomiaru równoległości. Jak pokazano na rysunku 13, pomiary należy wykonać w kilku pozycjach, aby znaleźć najwyższy punkt (wartość maksymalna) i najniższy punkt (wartość minimalna). Różnica między nimi stanowi błąd równoległości mierzonej powierzchni.

(4) Metoda kontroli profilu

Jak pokazano na rysunku 14, podczas obróbki imadła stołowego można użyć miernika promienia do sprawdzenia wewnętrznej powierzchni łuku.

6. Środki ostrożności dotyczące archiwizacji

- Do segregowania nie należy używać pilników bez uchwytów lub z pękniętymi uchwytami.

- Do usuwania wiórów z pilników należy używać szczoteczki; dmuchanie ustami jest zabronione, aby zapobiec dostaniu się wiórów do oczu.

- Nie należy dotykać powierzchni pilnika ani obrabianego przedmiotu rękoma po zakończeniu piłowania, aby zapobiec poślizgnięciu się podczas ponownego piłowania, co mogłoby spowodować wypadek.

- Pilniki nie powinny być używane jako młotki lub łomy.

II. Podstawowe umiejętności operacyjne

1. Instalowanie i usuwanie uchwytów plików

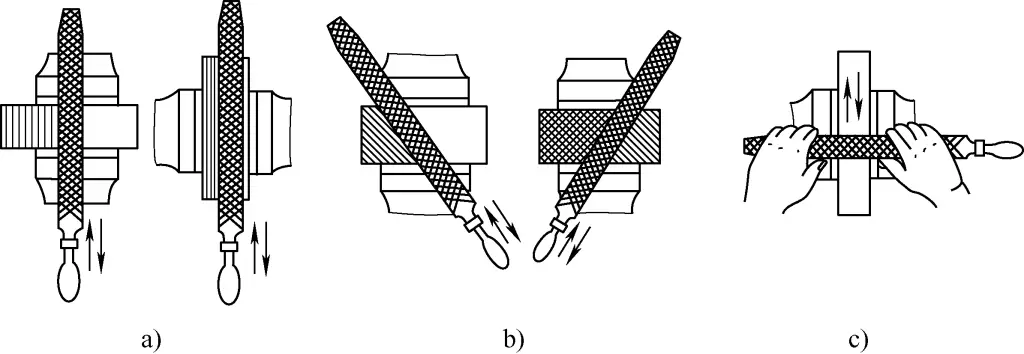

(1) Instalowanie uchwytów plików

Po pierwsze, należy wybrać odpowiedni uchwyt w zależności od rozmiaru pliku. Ogólnie rzecz biorąc, duże uchwyty do plików są używane do plików 250 mm i większych, średnie uchwyty do plików od 150 mm do 250 mm, a małe uchwyty do plików poniżej 150 mm.

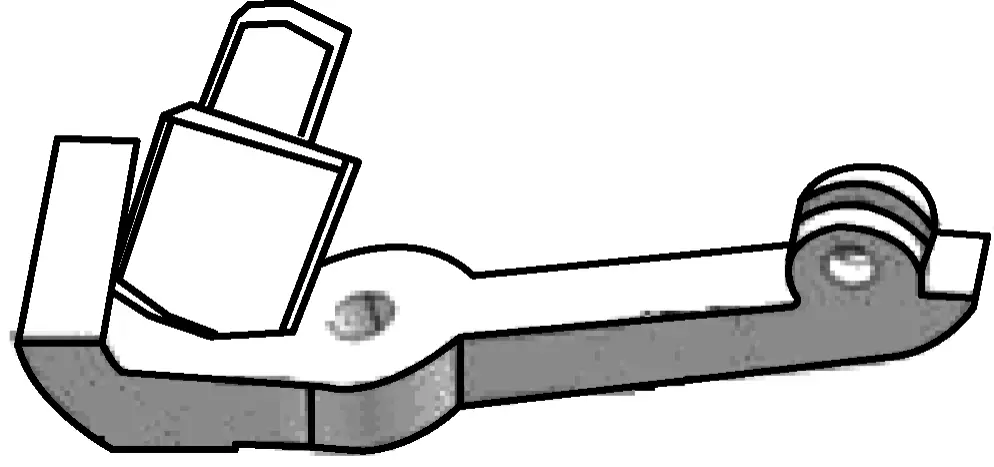

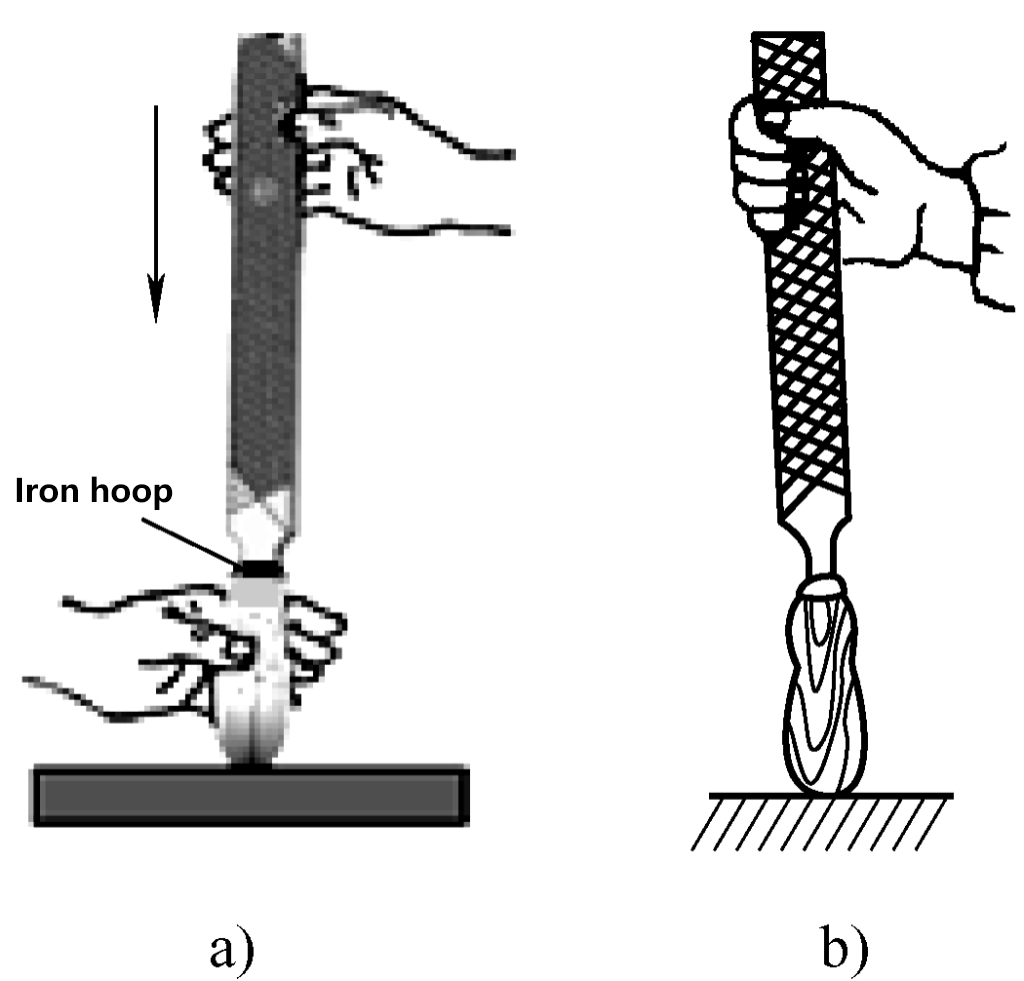

Jak pokazano na Rysunku 15, przed zamontowaniem uchwytu pilnika należy wywiercić w nim otwór. Kształt i rozmiar otworu powinien pasować do trzpienia pilnika.

Proces montażu uchwytu pilnika pokazano na Rysunek 16. Przytrzymaj uchwyt lewą ręką, włóż trzpień pilnika w otwór uchwytu prawą ręką i delikatnie go wciśnij. Zwolnij lewą rękę, a następnie użyj prawej ręki, aby stuknąć pilnik pionowo, aż zostanie mocno osadzony, przy długości włożonej około 3/4 trzpienia pilnika.

a) Wstawianie

b) Podłączanie

(2) Usuwanie uchwytów plików

Jak pokazano na Rysunku 17, podczas zdejmowania uchwytu pilnika w imadle stołowym, należy umieścić koniec otworu uchwytu pilnika na szczęce imadła i lekko uderzyć nim o szczękę. Siła bezwładności oddzieli pilnik od uchwytu. Metoda ta może być również stosowana na stole imadła.

a) Pierwsza metoda usuwania uchwytu pliku

b) Druga metoda usuwania uchwytu pliku

2. Kluczowe punkty operacji archiwizacji

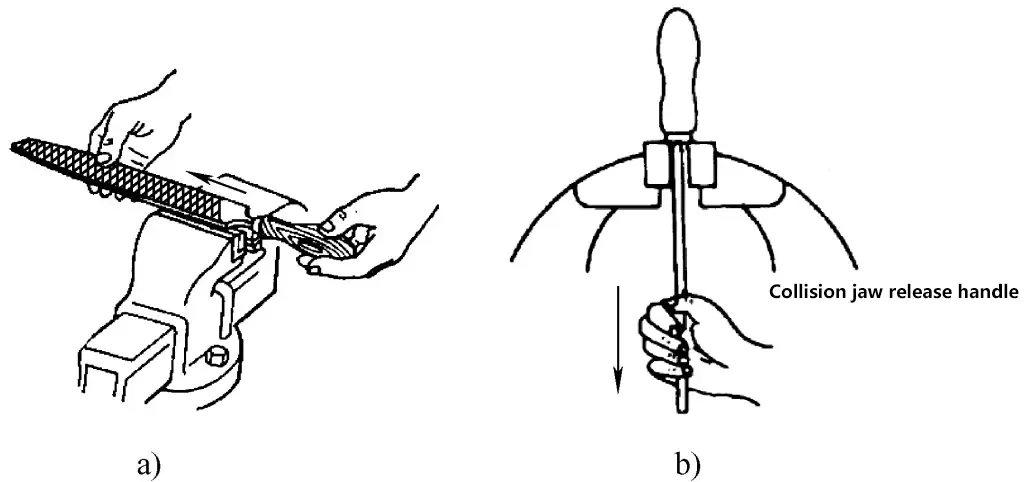

(1) Zaciskanie przedmiotu obrabianego podczas piłowania

Podczas piłowania przedmiot obrabiany jest zwykle mocowany na środku imadła stołowego, przy czym odsłonięta część nad szczęką imadła nie jest zbyt wysoka, aby zapobiec wibracjom przedmiotu obrabianego podczas piłowania, co może powodować ślady drgań. Przedmiot obrabiany powinien być odpowiednio mocno zaciśnięty; jeśli jest zbyt luźny, położenie piłowanej powierzchni może się zmienić podczas piłowania, wpływając na jakość powierzchni; jeśli jest zbyt ciasny, niektóre otwarte części mogą się odkształcić. W przypadku używania wcześniej obrobionej powierzchni jako powierzchni mocującej, należy użyć osłon szczęk imadła, aby uniknąć uszkodzenia obrabianej powierzchni.

(2) Metoda chwytania pilnika

Tylko poprzez prawidłowe uchwycenie pilnika obiema rękami i ich skoordynowanie można skutecznie kontrolować poziomy ruch pilnika i efektywnie przykładać siłę piłowania do spiłowywanej powierzchni.

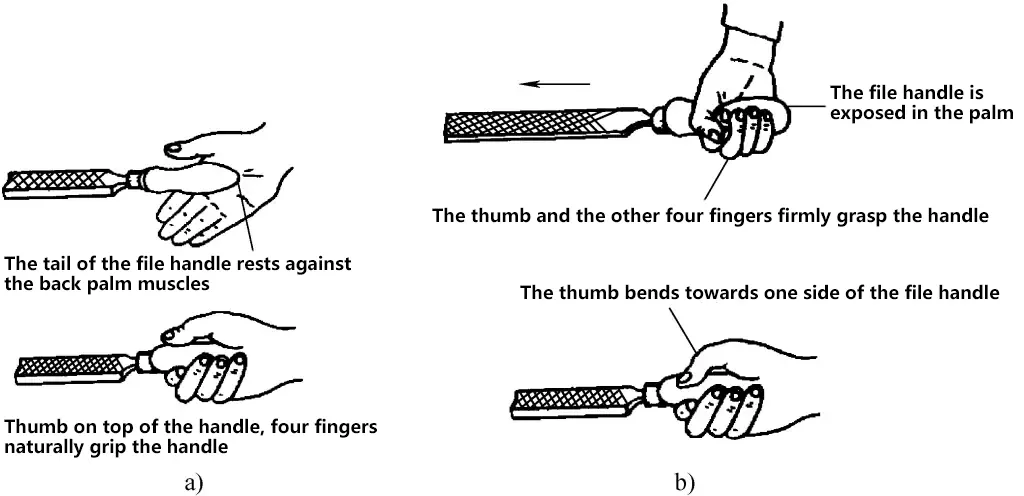

1) Metoda chwytania pilnika prawą ręką

Z wyjątkiem pilników kształtowych, metoda chwytu prawą ręką dla innych pilników jest zasadniczo taka sama, jak pokazano na rysunku 18.

a) Prawidłowa metoda trzymania pilnika prawą ręką

b) Nieprawidłowa metoda chwytania pilnika

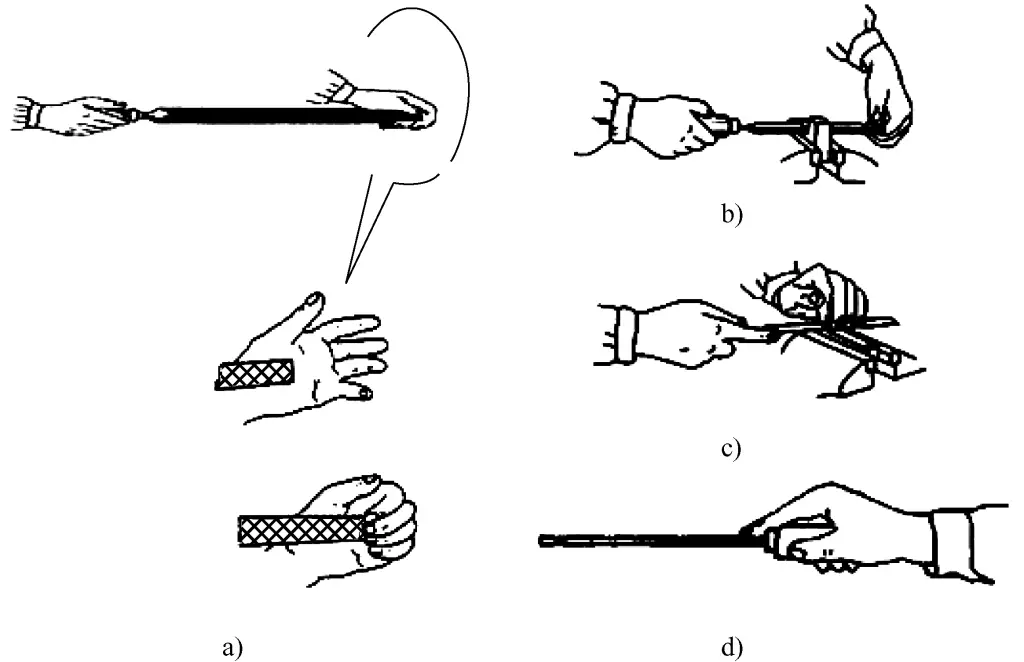

2) Metoda uchwytu pilnika lewą ręką

Prawidłową metodę chwytania pilnika lewą ręką pokazano na rysunku 19, przy czym metoda chwytania pokazana na rysunku 19a jest zwykle używana do trzymania dużych pilników płaskich.

a) Podstawowa metoda chwytania plików

b) Metoda chwytania dla plików średniej wielkości

c) Metoda uchwytu dla małych plików

d) Metoda uchwytu do kształtowania pilników

(3) Postawa stojąca

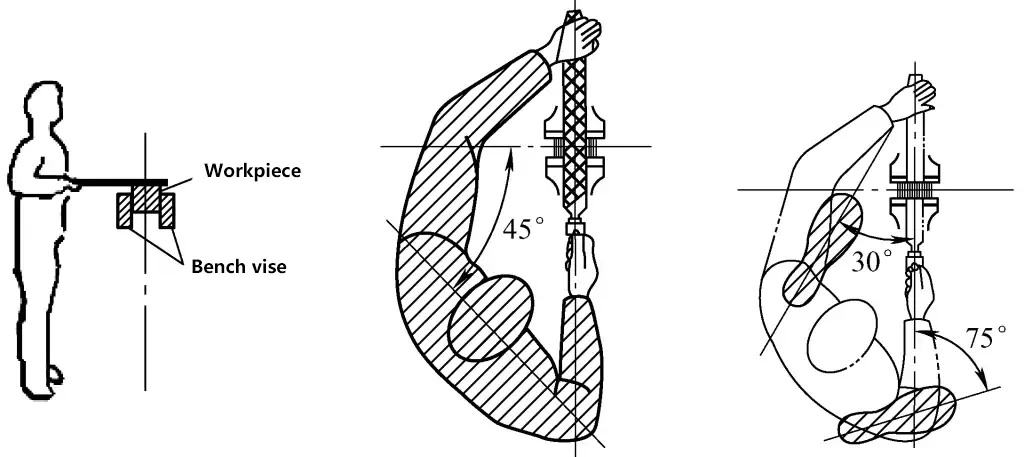

Jak pokazano na Rysunku 20, należy stanąć obiema stopami w kierunku imadła stołowego, po lewej stronie linii środkowej imadła. Ciało powinno tworzyć kąt 45° z krawędzią szczęk imadła. Odległość od imadła jest określana poprzez utrzymywanie górnych i dolnych ramion w pozycji pionowej, pilnika na poziomie, a końcówka pilnika może spoczywać na obrabianym przedmiocie.

Wykonaj wykrok lewą stopą, zachowując odległość (od prawego palca do lewej pięty) w przybliżeniu równą długości pilnika. Lewa stopa powinna tworzyć kąt około 30° z linią środkową imadła, a prawa stopa powinna tworzyć kąt około 75°.

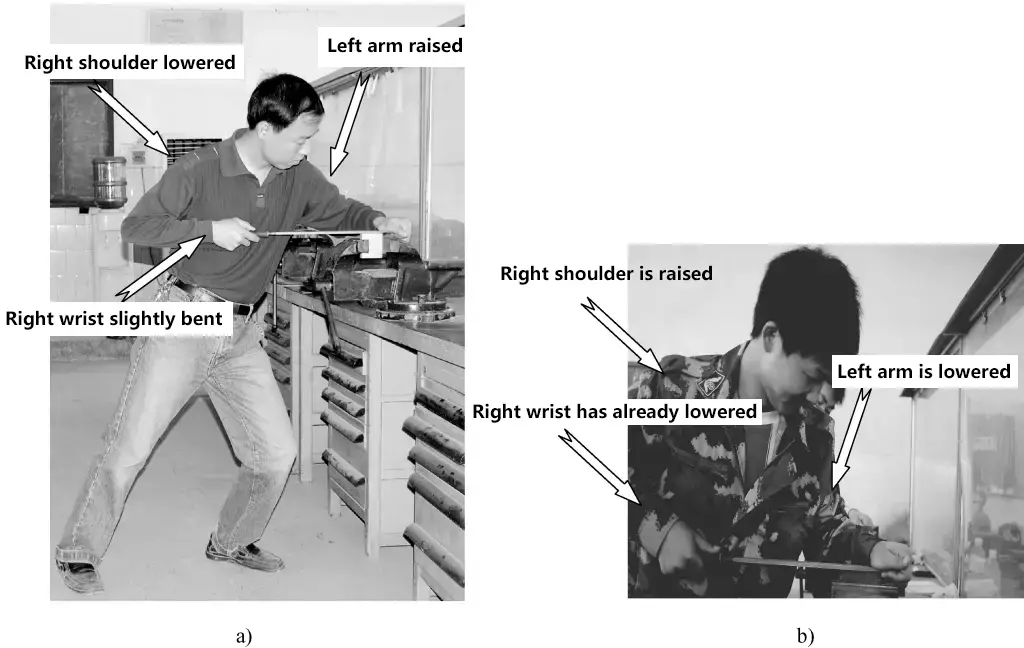

(4) Ruchy ciała

1) Jak pokazano na rysunku 21a, podczas całego procesu pilnikowania należy utrzymywać prawy nadgarstek lekko wygięty w łuk, a prawy bark opuszczony (prawy bark nieco niżej niż lewy), co jest znane jako "opadanie barku i opuszczanie ręki". Taka postawa ułatwia przesuwanie pilnika w poziomie. Nieprawidłową postawę pokazano na rysunku 21b.

Nie wpływając na ruch prawego ramienia, trzymaj prawe ramię jak najbliżej ciała (zachowując odległość około pięści między prawym ramieniem a ciałem). Pozwoli to na łatwe wykorzystanie siły górnej części ciała podczas pilnikowania.

a) Prawidłowe ruchy ciała podczas wypełniania

b) Nieprawidłowe ruchy ciała podczas wypełniania

2) Jak pokazano na rysunku 21a, podczas całego procesu pilnikowania lewe ramię powinno być zawsze uniesione, aby wywierać nacisk na powierzchnię pilnika. Nieprawidłową postawę pokazano na rysunku 21b.

3) Jak pokazano na rysunku 21a, utrzymuj równowagę podczas wypełniania, ze środkiem ciężkości na lewej stopie. Prawe kolano powinno być wyprostowane, a obie stopy mocno osadzone. Wykorzystaj zginanie i prostowanie lewego kolana do ruchu posuwisto-zwrotnego.

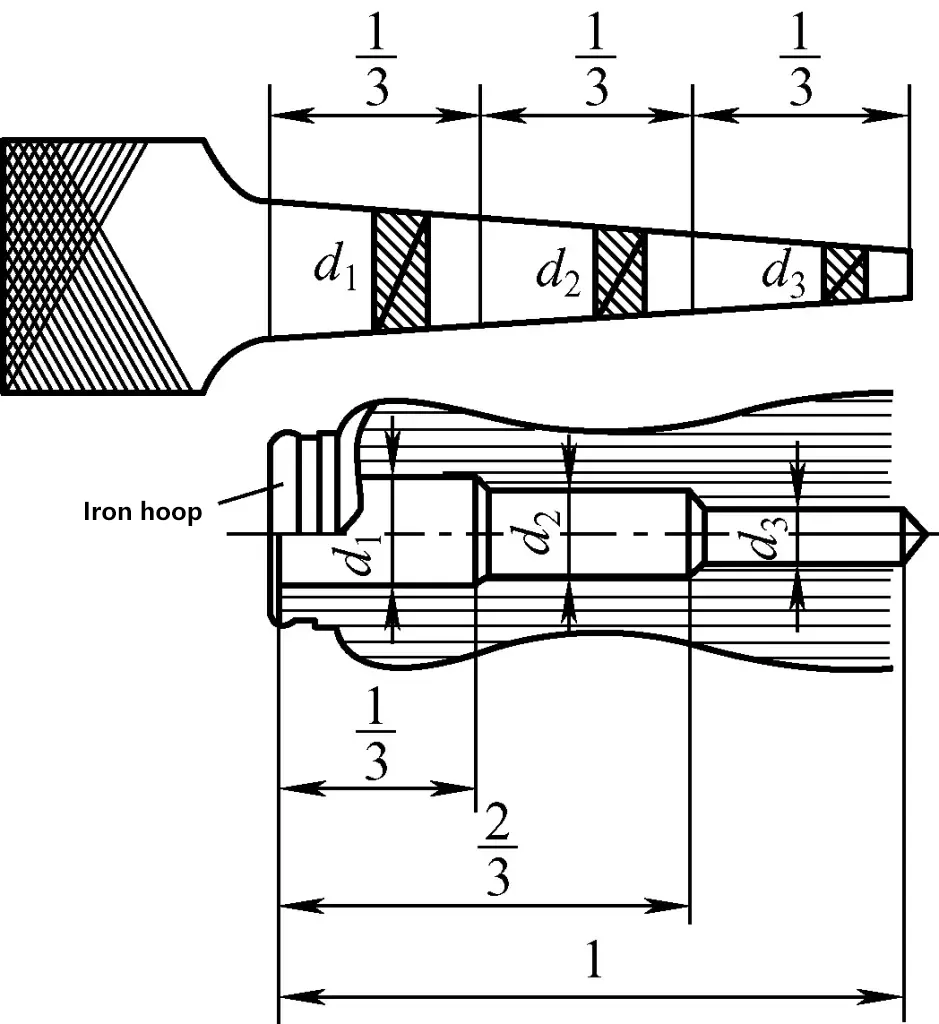

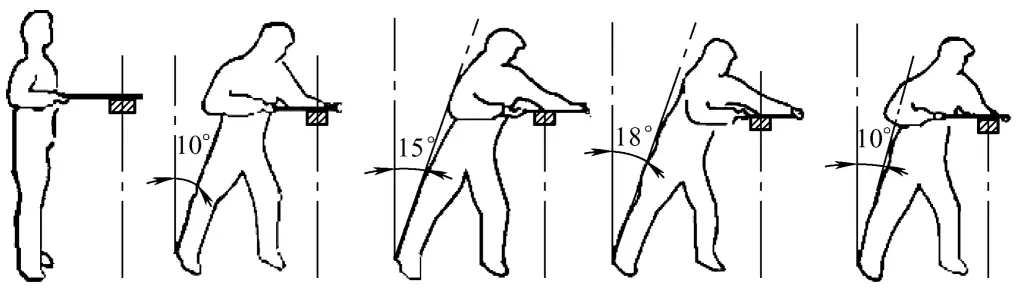

4) Proces rejestracji ciągłej. Proces ciągłego wypełniania jest pokazany na rysunku 22.

① Ruch piłowania jest połączeniem ruchów ciała i ramion. Na początku piłowania pochyl ciało do przodu o około 10°, a prawy łokieć odciągnij jak najdalej do tyłu.

② Gdy pilnik przesunie się o jedną trzecią, pochyl ciało do przodu pod kątem około 15°, lekko zginając lewe kolano.

③ Gdy pilnik przesunie się o kolejną jedną trzecią, stopniowo przechylić korpus do około 18°.

④ Gdy pilnik wykona 2/3 pełnego skoku, kontynuuj pchanie do przodu, aby wykonać pełny skok pilnika (Uwaga: Uchwyt pilnika nie powinien dotykać krawędzi przedmiotu obrabianego). Wykorzystaj siłę reakcji po pchnięciu pilnika do przodu, aby przywrócić ciało do pozycji pochylonej o 10° w kierunku przeciwnym do pchnięcia do przodu (Uwaga: Trzymaj obie stopy mocno osadzone podczas powrotu ciała, bez podnoszenia lub przesuwania stóp). Przygotuj się do drugiego ruchu pilnikiem do przodu.

⑤ Podczas powrotu pilnika należy go lekko unieść (podczas ruchu powrotnego nie jest wywierany nacisk) i przesunąć lekko w bok, aby ocenić płaskość powierzchni na podstawie śladów pilnika.

⑥ Podczas całego procesu piłowania skok pilnika do przodu nie powinien być mniejszy niż 2/3 pełnej długości pilnika, z częstotliwością piłowania około 30-40 razy/min.

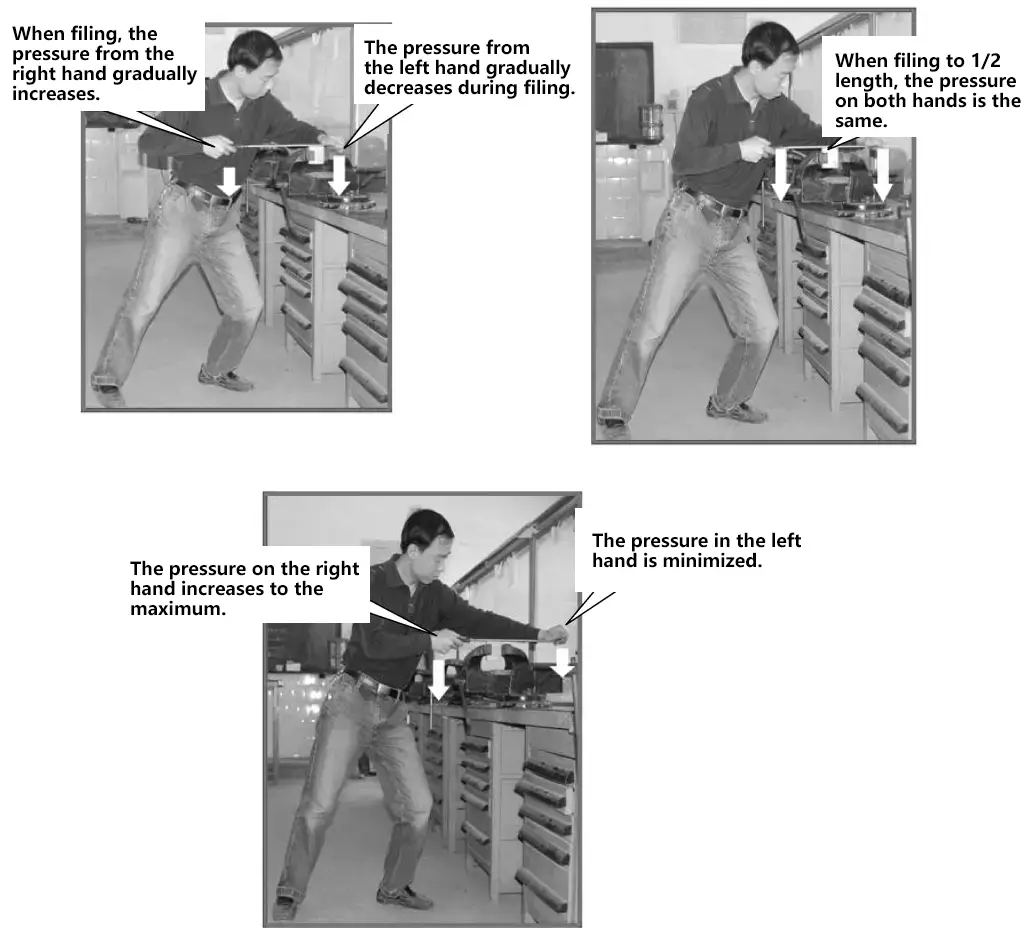

(5) Zastosowanie siły zgłoszenia

Kluczem do zapewnienia płaskiej powierzchni pilnika jest zrównoważenie momentu siły pilnika, tj. utrzymanie poziomego ruchu liniowego pilnika podczas skoku do przodu. Dlatego też, podczas pchania pilnika, siła wywierana przez obie ręce powinna stale się zmieniać wraz z postępem pilnika. Nacisk lewej ręki powinien zmniejszać się od dużego do małego, podczas gdy nacisk prawej ręki powinien zwiększać się od małego do dużego, zapewniając, że momenty siły obu rąk są równe względem środka przedmiotu obrabianego, jak pokazano na rysunku 23.

3. Proces zgłaszania poszczególnych części

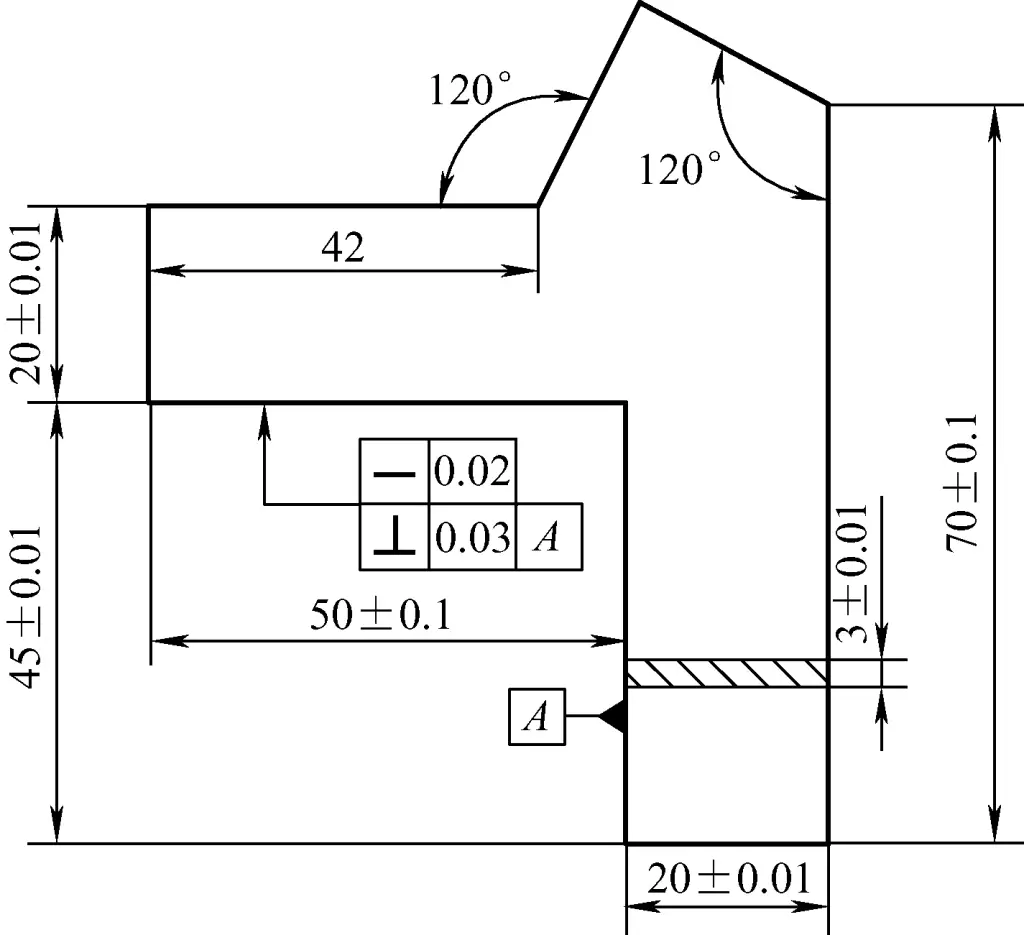

(1) Analiza rysunku części

Analizując rysunek części, należy zrozumieć następujące informacje dotyczące przetwarzania:

1) Położenie i liczba punktów odniesienia.

2) Tolerancje wymiarowe, tolerancje geometryczne i wymagania dotyczące chropowatości powierzchni, które mają być spiłowane na części.

(2) Kontrola przedmiotu obrabianego

Sprawdź obrabiany przedmiot zgodnie z informacjami na rysunku części:

1) Sprawdź, czy materiał przedmiotu obrabianego jest zgodny z wymaganiami technicznymi na rysunku części.

2) Sprawdź, czy nie ma wad przedmiotu obrabianego.

① Użyj stalowej linijki lub bloku traserskiego, aby sprawdzić, czy obrabiany przedmiot nie jest zgięty, skręcony lub wypaczony, a także czy nie występują błędy płaskości; użyj kątownika, aby wstępnie sprawdzić jego prostopadłość i określić, czy spełnia on warunki obróbki (czy po obróbce można zagwarantować tolerancje geometryczne).

Jak pokazano na rysunku 24, w przypadku części z cienkiej blachy pod kątem prostym, przed obróbką należy sprawdzić zginanie, skręcanie lub wypaczanie materiału cienkiej blachy. Niewielkie odkształcenia można skorygować; w przypadku poważnych odkształceń obrabiany przedmiot należy wymienić.

② Użyj suwmiarki w połączeniu ze stalową linijką do zmierzenia przedmiotu obrabianego, zwłaszcza lokalnych wad wklęsłych, aby określić, czy minimalny rozmiar jest większy niż wymiary zaznaczone na rysunku części i ocenić naddatek na obróbkę. Jeśli minimalny rozmiar przedmiotu obrabianego jest mniejszy niż zaznaczony wymiar lub jeśli naddatek na obróbkę jest zbyt mały, aby zagwarantować tolerancje wymiarowe i geometryczne po obróbce, należy go uznać za wadliwy przedmiot obrabiany.

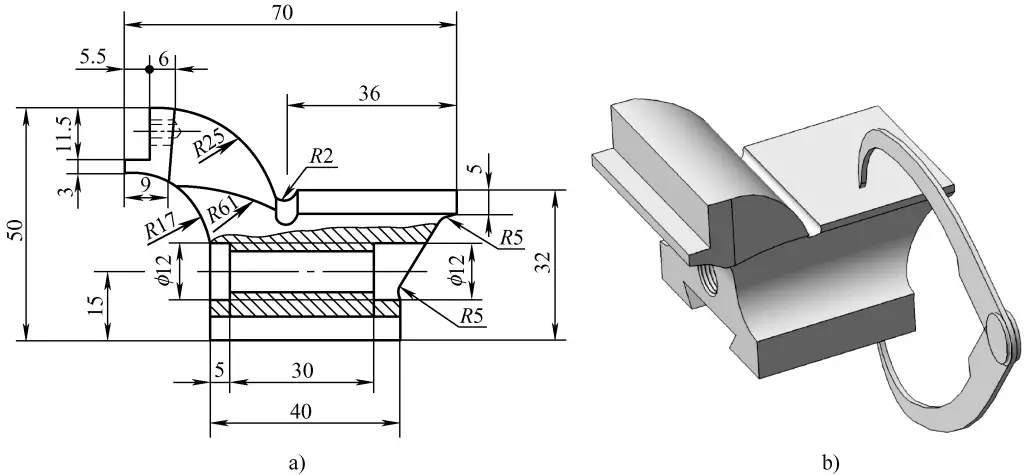

Rysunek 25 przedstawia schemat obróbki ruchomej szczęki imadła stołowego. Przed obróbką należy użyć suwmiarki i linijki stalowej, aby sprawdzić różne wymiary i ocenić naddatek na obróbkę. Rysunek 25b przedstawia pomiar wysokości (32 mm) między platformą a podstawą.

(3) Określenie planu przetwarzania

1) Określ metodę znakowania.

2) Określenie kolejności przetwarzania zgłoszeń.

① W przypadku pojedynczej części zwykle należy rozpocząć od wykończenia powierzchni referencyjnej, aby zapewnić jej dokładność geometryczną.

② W przypadku pojedynczej części zazwyczaj najpierw należy zapewnić prostopadłość obrabianej powierzchni do odniesienia, następnie jej równoległość i wymiary, a na końcu dopracować jej płaskość. Po dokładnym wykończeniu należy upewnić się, że tolerancje wymiarowe, tolerancje geometryczne i chropowatość powierzchni spełniają wymagania zaznaczone na rysunku części.

③ Aby zapobiec deformacji przedmiotu obrabianego podczas obróbki, należy rozważyć najpierw obróbkę kształtów wewnętrznych, a następnie konturów zewnętrznych, zwłaszcza w przypadku cienkich materiałów płytowych.

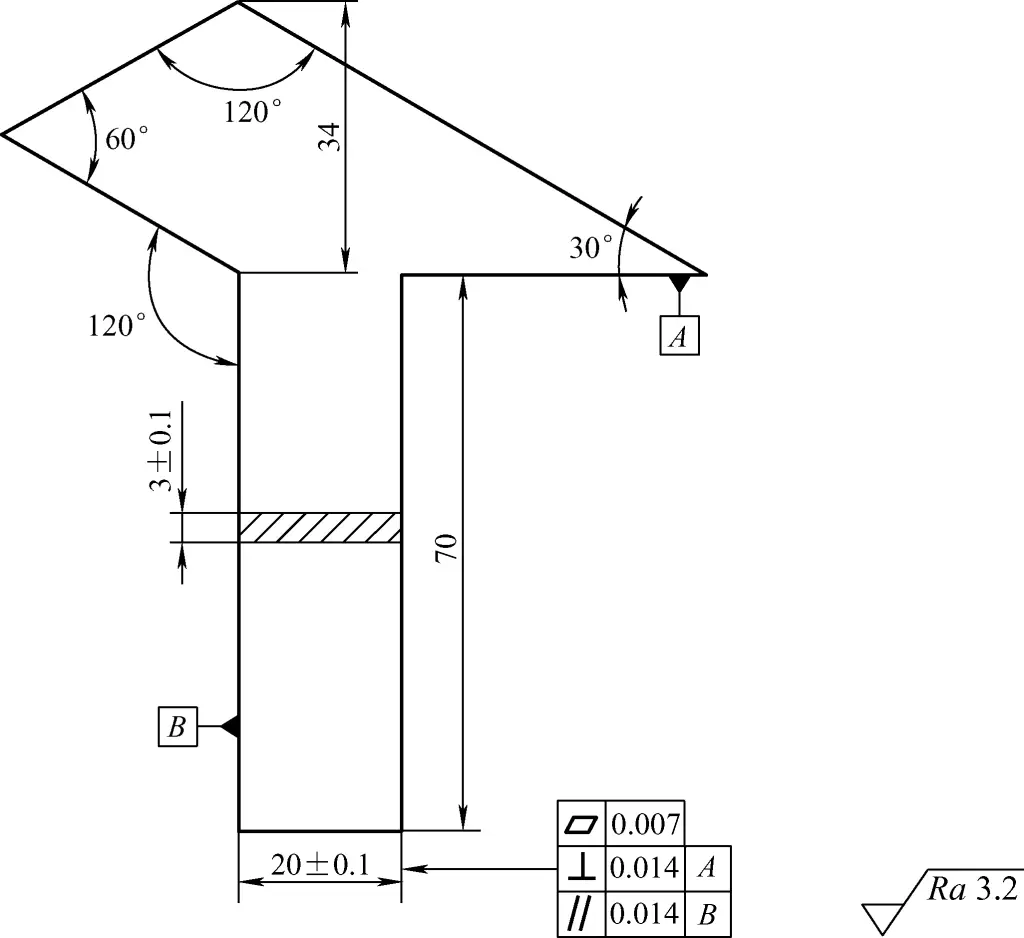

Rysunek 26 przedstawia szablon do pomiaru kąta wykonany z cienkiej płyty o grubości 3 mm. Aby zapobiec deformacji przedmiotu obrabianego, najpierw należy przetworzyć wewnętrzny kąt prosty i wewnętrzny kąt 120°, a następnie zewnętrzny kąt 120°.

3) Określenie naddatku na obróbkę. Zwykle powierzchnie piłowane przechodzą przez procesy zgrubnego i dokładnego piłowania (w tym dokładnego wykańczania), więc rozsądne przydzielenie naddatku na obróbkę może prowadzić do bardziej wydajnych wyników obróbki.

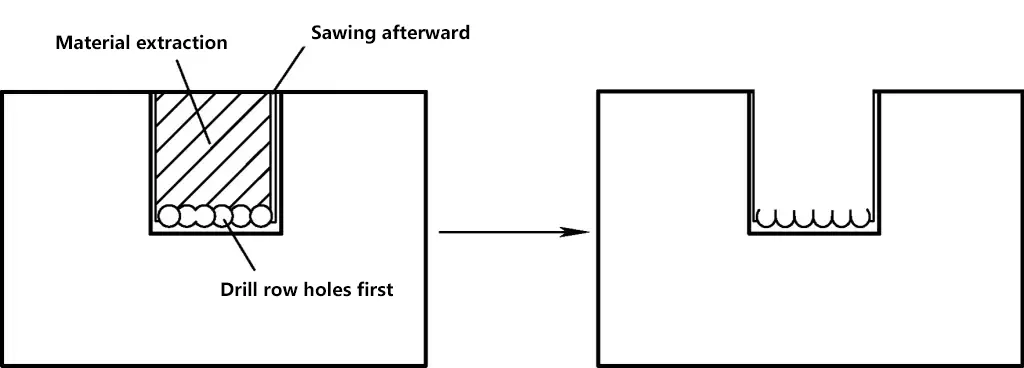

4) Określić metodę usuwania materiału. W przypadku przedmiotów obrabianych z wewnętrznymi szczelinami proces usuwania wewnętrznego materiału stałego nazywany jest usuwaniem materiału. Jak pokazano na rysunku 27, metoda wiercenia otworów, a następnie dłutowania lub piłowania jest powszechnie stosowana do usuwania materiału (szczegółowe informacje można znaleźć w metodach wiercenia).

5) Podczas obróbki należy zwrócić uwagę na odpowiednie metody mocowania przedmiotu obrabianego, aby zapobiec deformacji.

(4) Kwestie pomiaru podczas przetwarzania

Podczas obróbki kluczowe znaczenie ma zapewnienie dokładności wymiarowej i geometrycznej części, a dążenie do dokładności pomiaru jest istotnym krokiem. W oparciu o proces uzyskiwania wyników pomiarów, pomiary można podzielić na bezpośrednie i pośrednie.

1) Pomiar bezpośredni

Każdy pomiar, który może bezpośrednio i dokładnie uzyskać wymiary części i błędy geometryczne za pomocą narzędzi pomiarowych, nazywany jest pomiarem bezpośrednim. Obejmuje to wymiary zewnętrzne i błędy geometryczne części. Pomiary bezpośrednie są stosunkowo łatwe do uzyskania dokładnych wyników i są prostsze, więc nie będą tutaj dalej omawiane.

2) Pomiar pośredni

Każdy pomiar, którego nie można zmierzyć bezpośrednio za pomocą narzędzi lub który można zmierzyć bezpośrednio, ale nie można bezpośrednio uzyskać dokładnych wyników, nazywany jest pomiarem pośrednim.

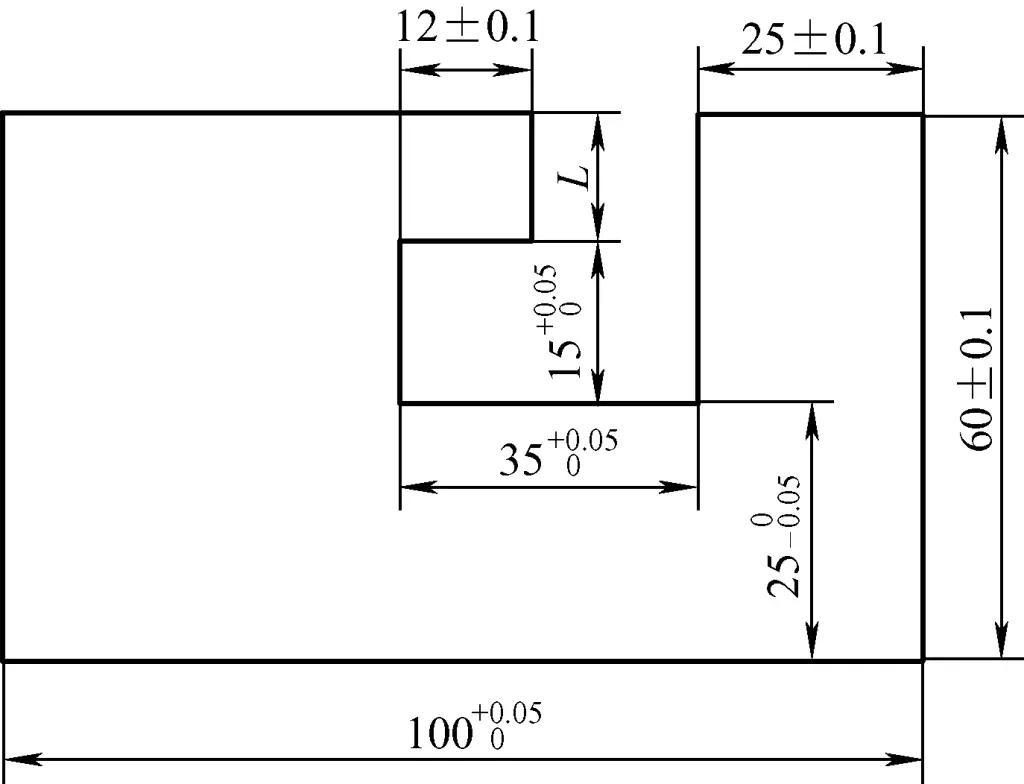

Jak pokazano na elemencie obrabianym na rysunku 28, wymiar głębokości 15+0.050 mm trudno jest dokładnie zmierzyć za pomocą suwmiarki z noniuszem. Dlatego do obliczenia górnej i dolnej wartości odchylenia wymiaru L można zastosować metodę łańcucha wymiarowego.0+0.05 mm, aby kontrolować 15+0.050 mm.

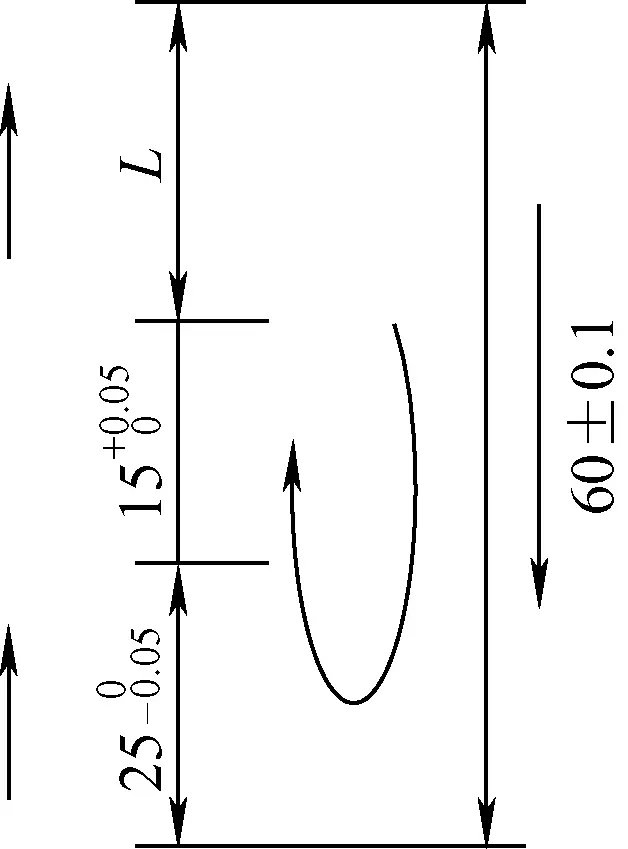

Rysunek 29 przedstawia uproszczony schemat tego łańcucha wymiarów. Proces rozwiązania jest następujący:

Wymiar L jest ogniwem zamykającym utworzonym po określeniu wszystkich innych wymiarów. Podążając za strzałkami, (60±0,1) mm jest ogniwem rosnącym, podczas gdy 250-0.05 mm i 15+0.050 mm są ogniwami malejącymi. Zatem mamy:

- Lmaks=(60,1-24,95-15) mm =20,15 mm

- Lmin=(59,9-25-15,05) mm =19,85 mm

Dlatego podczas piłowania należy zmierzyć wymiar L i wymiar 25 mm, a następnie ustawić zakres wymiaru piłowania na 250-0.05 mm i (20±0,15) mm, aby zapewnić wymaganą dokładność wypełniania 15+0.050 mm.