Wspólną zasadą pracy w różnych pozycjach spawania jest utrzymanie prawidłowego kąta elektrody, opanowanie trzech czynności manipulacji elektrodą, kontrolowanie kształtu powierzchni i temperatury stopionego jeziorka, zapewnienie pełnej reakcji metalurgicznej stopionego metalu, dokładne wyeliminowanie gazów i zanieczyszczeń oraz osiągnięcie dobrego stopienia z materiałem podstawowym.

Temperatura jeziorka spawalniczego jest związana z jego kształtem i rozmiarem. Uważnie obserwując jej zmiany podczas pracy i stale dostosowując kąt elektrody i ruch elektrody, można kontrolować temperaturę jeziorka spawalniczego i zapewnić wysoką jakość spawania.

1. Spawanie w pozycji płaskiej

(1) Charakterystyka spawania w pozycji płaskiej

Kropelki metalu z elektrody przechodzą do jeziorka spawalniczego głównie pod wpływem grawitacji, co ułatwia utrzymanie kształtu jeziorka spawalniczego i stopionego metalu. Podczas spawania elementów o tej samej grubości, prąd spawania w pozycji płaskiej jest wyższy niż w innych pozycjach, co skutkuje wyższą wydajnością spawania. Żużel i stopiony metal mogą łatwo mieszać się ze sobą, zwłaszcza podczas spawania pachwinowego, gdzie żużel może przedostawać się do przodu i tworzyć wtrącenia żużlowe.

Nieprawidłowe parametry i operacje spawania mogą prowadzić do wad, takich jak niepełne wtopienie, podcięcie lub grudki spoiny. Podczas spawania doczołowego blach płaskich, jeśli parametry spawania lub kolejność operacji są niewłaściwie dobrane, łatwo może dojść do odkształceń spawalniczych. W przypadku spawania jednostronnego z formowaniem dwustronnym, pierwsza spoina może powodować nierównomierne wtopienie i słabe formowanie tylnej strony.

(2) Kąt elektrody w pozycji płaskiej

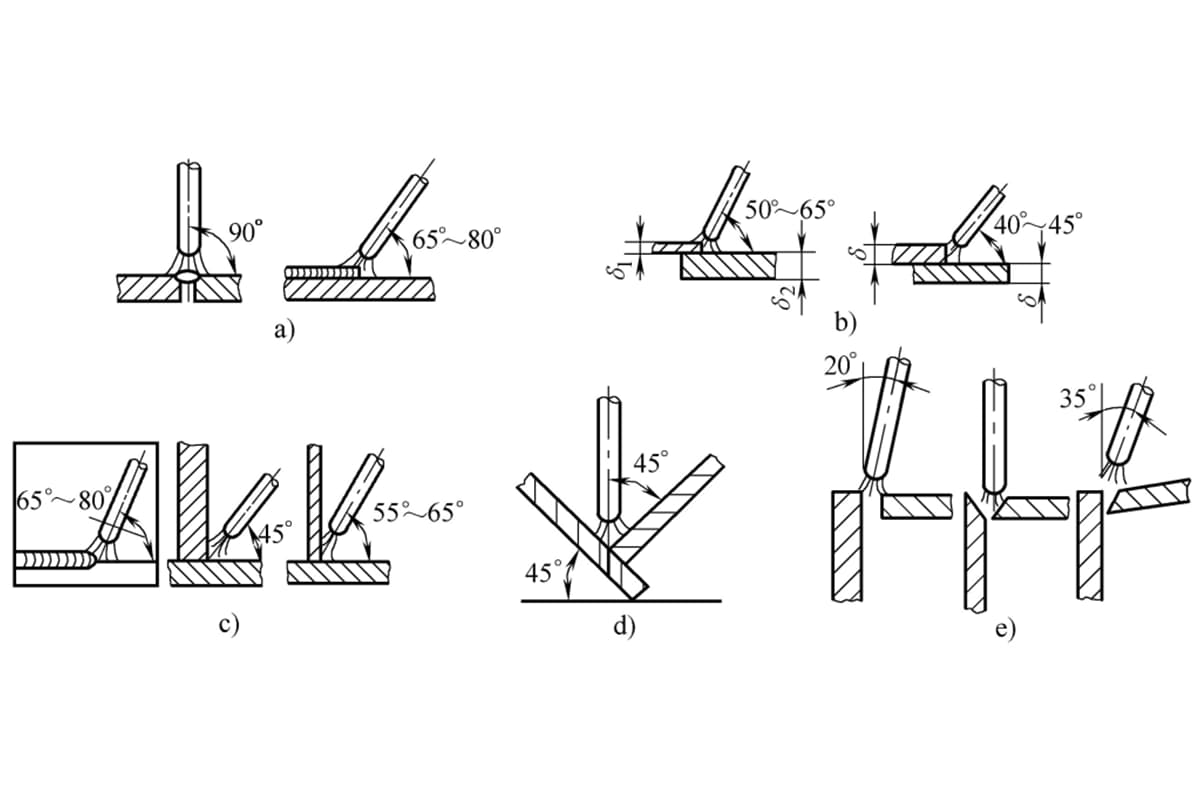

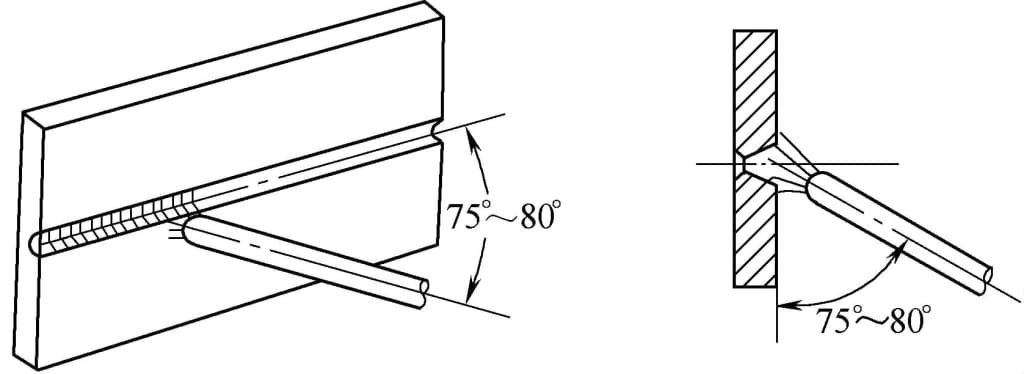

Kąt elektrody w pozycji płaskiej można podzielić na spawanie doczołowe płaskie, spawanie pachwinowe zakładkowe, spawanie pachwinowe teowe, spawanie łódkowe i spawanie narożne płaskie. Kąt elektrody dla pozycji płaskiej pokazano na rysunku 5-26.

a) Spawanie doczołowe płaskie

b) Spawanie pachwinowe połączeń zakładkowych

c) Spawanie pachwinowe złączy teowych

d) Spawanie w kształcie łodzi

e) Spoina pachwinowa na złączu narożnym

(3) Kluczowe punkty spawania w pozycji płaskiej

Umieścić obrabiany przedmiot w pozycji spawania płaskiego, spawacz trzyma szczypce spawalnicze za pomocą pręt spawalniczy zaciśnięty na nim, twarz jest chroniona osłoną twarzy (przyłbicą lub ręczną), zajarz łuk na obrabianym przedmiocie, użyj wysokiej temperatury łuku elektrycznego (6000 ~ 8000 K) do stopienia metalu pręta spawalniczego i metalu podstawowego, stopione części dwóch metali łączą się ze sobą, tworząc stopione jeziorko. Po odsunięciu pręta spawalniczego jeziorko spawalnicze ochładza się, tworząc szew spawalniczy, który mocno łączy ze sobą dwa oddzielone materiały podstawowe poprzez szew spawalniczy, uzyskując spawanie w pozycji płaskiej.

- W zależności od grubości płyty można wybrać grubszy pręt spawalniczy, a do spawania można użyć większego prądu spawania. W warunkach tej samej grubości płyty, prąd spawania w pozycji płaskiej jest większy niż w pozycji pionowej, poziomej i nad głową.

- Najlepiej jest stosować spawanie łukiem zwarciowym, które może zmniejszyć straty ciepła łuku wysokotemperaturowego, zwiększyć głębokość jeziorka spawalniczego, zapobiec przedostawaniu się szkodliwych gazów wokół łuku spawalniczego do jeziorka spawalniczego oraz zmniejszyć utlenianie spawanych elementów metalowych i możliwość wystąpienia porowatości w spoinie.

- Podczas spawania pręt spawalniczy i obrabiany przedmiot tworzą kąt od 40° do 90°, dobrze kontrolują oddzielanie żużla od stopionego metalu i zapobiegają pojawianiu się żużla z przodu.

- Gdy grubość płyty wynosi ≤6 mm, do spawania doczołowego płaskiego zwykle otwiera się rowek w kształcie litery I, a do spawania czołowego należy zastosować spawanie łukiem zwarciowym o średnicy pręta spawalniczego od ф3,2 do ф4 mm, a głębokość wtopienia powinna osiągnąć 2/3 grubości przedmiotu obrabianego. Przed spawaniem z odpryskami nie jest konieczne usuwanie grani spoiny (z wyjątkiem ważnych elementów), ale żużel musi zostać oczyszczony i można użyć większego prądu spawania.

- Jeśli występuje zjawisko niejasnego mieszania się żużla i stopionego metalu podczas spawania doczołowego płaskiego, łuk można wydłużyć, pręt spawalniczy przechylić do przodu, a czynność popychania żużla w kierunku tylnej części stopionego jeziorka można wykonać, aby zapobiec wtrącaniu się żużla.

- Podczas spawania poziomych, nachylonych spoin należy stosować spawanie pod górę, aby zapobiec przedostawaniu się żużla do przedniej części jeziorka spawalniczego i uniknąć wad w postaci wtrąceń żużla w spoinie.

- Podczas spawania wielowarstwowego i wielościegowego należy zwrócić uwagę na wybór liczby ściegów spawania i ich kolejności.

- W przypadku spoin pachwinowych typu T, narożnych i zakładkowych, jeśli grubości dwóch płyt są różne, należy wyregulować kąt elektrody, aby skierować łuk w stronę grubszej płyty w celu równomiernego podgrzania obu płyt.

(4) Prawidłowy wybór metody manipulacji elektrodą

W przypadku płyt o grubości <6 mm, spawania doczołowego z rowkiem dwuteowym w pozycji płaskiej, przy użyciu spawania dwustronnego, przednia spoina powinna wykorzystywać prostoliniową manipulację elektrodą, nieco wolniejszą, a tylna spoina powinna również wykorzystywać prostoliniową manipulację elektrodą, z prądem spawania nieco wyższym niż używany do przedniej spoiny i szybszą manipulacją elektrodą.

W przypadku płyt o grubości ≥6 mm, zgodnie z wymaganiami projektowymi, inne rodzaje rowków (rowek V, podwójny rowek V, rowek Y itp.) oprócz rowka I mogą być stosowane do spawania doczołowego w pozycji płaskiej, przy użyciu spawania wielowarstwowego lub wielowarstwowego spawania wielościegowego. W pierwszej warstwie (ścieg graniowy) należy użyć elektrody o małej średnicy, niskim natężeniu prądu spawania i prostym lub zygzakowatym prowadzeniu elektrody. W przypadku kolejnych warstw można użyć elektrod o większej średnicy i wyższym prądzie spawania z krótkim łukiem. Manipulacja elektrodą zygzakowatą musi być wstrzymana po obu stronach rowka, a kierunek spawania sąsiednich warstw powinien być przeciwny, z przesuniętymi złączami.

W przypadku spoin pachwinowych złączy teowych o rozmiarze nogi <6 mm można zastosować spawanie jednowarstwowe, stosując proste, ukośne okrągłe lub zygzakowate metody manipulacji elektrodą; w przypadku większych rozmiarów nóg należy zastosować spawanie wielowarstwowe lub wielowarstwowe spawanie wielościegowe. Przejście podstawowe powinno wykorzystywać prostą manipulację elektrodą, a kolejne warstwy mogą wykorzystywać ukośną zygzakowatą lub ukośną okrągłą manipulację elektrodą. W przypadku spawania wielowarstwowego wielościegowego zaleca się stosowanie prostych elektrod.

W przypadku spoin pachwinowych złącza zakładkowego i narożnego manipulowanie elektrodą jest podobne jak w przypadku spoin pachwinowych złącza teowego.

Manipulacja elektrodą przy spawaniu w kształcie łódki jest podobna do tej przy spawaniu doczołowym z otwartym rowkiem w pozycji płaskiej.

2. Spawanie w pozycji pionowej

(1) Charakterystyka pionowej pozycji spawania

Podczas spawania pionowego stopiony metal i żużel mają tendencję do oddzielania się pod wpływem grawitacji. Gdy temperatura jeziorka jest zbyt wysoka, stopiony metal ma tendencję do spływania w dół, tworząc wady, takie jak ściegi spawalnicze, podcięcia i wtrącenia żużla, co sprawia, że szew spawalniczy jest nierówny. Trzon spoiny T-joint jest podatny na niepełne wtopienie. Głębokość wtopienia jest łatwa do kontrolowania, zużywa więcej elektrod niż spawanie płaskie, ale wydajność jest niższa niż w przypadku spawania płaskiego. Ze względu na to, że ciepło łuku spawalniczego o kącie pionowym jest przenoszone w trzech kierunkach na obrabiany przedmiot, chłodzenie jest szybkie. W związku z tym, w takich samych warunkach jak w przypadku spawania doczołowego, prąd spawania może być nieco wyższy, aby zapewnić dobre połączenie dwóch płyt.

(2) Kąt elektrody w pozycji spawania pionowego

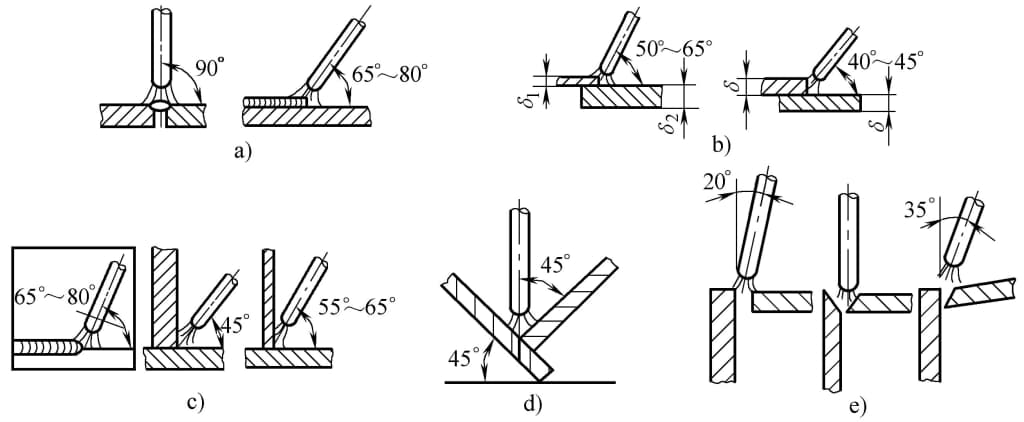

Spawanie pionowe dzieli się na pionowe spawanie doczołowe cienkich blach i pionowe spawanie doczołowe grubych blach w zależności od grubości przedmiotu obrabianego; można je podzielić na pionowe spawanie doczołowe rowków w kształcie litery I i pionowe spawanie kątowe w kształcie litery T w zależności od kształtu złącza; można je podzielić na spawanie pionowe w górę i spawanie pionowe w dół w zależności od metody spawania. Kąt elektrody w pozycji spawania pionowego pokazano na rysunku 5-27.

(3) Kluczowe punkty pionowej pozycji spawania

Podczas spawania w pozycji pionowej, po zaciśnięciu elektrody przez kleszcze spawalnicze, kleszcze spawalnicze i elektroda powinny znajdować się w linii prostej, jak pokazano na rysunku 5-28. Ciało spawacza nie powinno być zwrócone bezpośrednio w kierunku spoiny, ale powinno być lekko odchylone w lewo lub w prawo (w przypadku osób leworęcznych), aby ułatwić operowanie prawą ręką (w przypadku osób leworęcznych) trzymającą kleszcze spawalnicze.

Powszechnie stosowane w produkcji jest spawanie pionowe w górę; spawanie pionowe w dół wymaga specjalnych elektrod, aby zapewnić jakość spoiny. Podczas spawania pionowego w górę, prąd spawania powinien być od 10% do 15% mniejszy niż podczas spawania płaskiego i należy użyć elektrody o mniejszej średnicy (<4 mm), zachowując prawidłowy kąt elektrody. Spawanie łukiem zwarciowym jest stosowane w celu skrócenia odległości przejścia kropli do jeziorka spawalniczego.

(4) Prawidłowa metoda wyboru i stosowania elektrod

1) W przypadku spawania doczołowego cienkich blach z rowkiem dwuteowym w pozycji pionowej do góry, powszechnie stosowana maksymalna długość łuku powinna wynosić ≤6 mm. Można stosować spawanie liniowe, ząbkowane, w kształcie półksiężyca lub z pominięciem.

2) W przypadku innych rodzajów spawania doczołowego doczołowego, pierwsza warstwa spoiny jest często wykonywana przy użyciu spawania z pominięciem lub w kształcie półksiężyca, trójkątnego tkania o małej amplitudzie, a następnie metod tkania w kształcie półksiężyca lub ząbkowanego.

3) Podczas spawania pionowego złącza teowego elektroda powinna mieć odpowiedni czas przetopu po obu stronach i w górnym rogu spoiny, a wychylenie elektrody nie powinno być większe niż szerokość spoiny. Operacja tkania jest podobna do tej stosowanej w przypadku innych rodzajów spawania doczołowego rowków.

4) Podczas spawania warstwy osłonowej należy wybrać metodę tkania w oparciu o wymagania dotyczące powierzchni spoiny. W przypadku nieco wyższych wymagań dotyczących powierzchni można zastosować tkanie w kształcie półksiężyca, a w przypadku płaskiej powierzchni spoiny odpowiednie jest tkanie ząbkowane.

3. Pozioma pozycja spawania

(1) Charakterystyka poziomej pozycji spawania

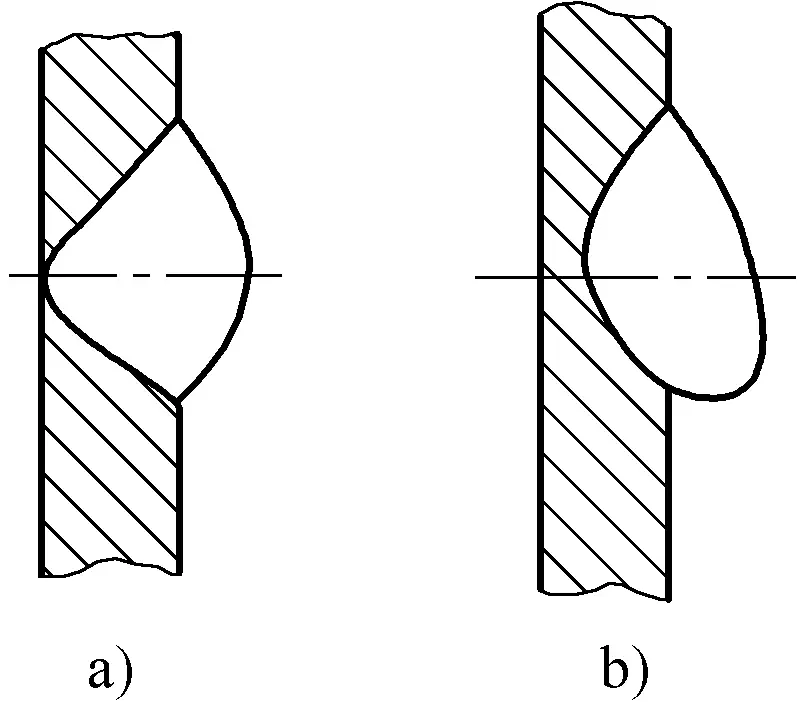

Ze względu na grawitację stopiony metal ma tendencję do opadania do rowka, powodując wady podcięcia w górnej części rowka i tworząc spoinę w kształcie łzy, jak pokazano na rysunku 5-29b. Stopiony metal i żużel są łatwe do oddzielenia.

a) Normalna spoina pozioma b) Spoina pozioma w kształcie łezki

(2) Kąt elektrody w poziomej pozycji spawania

Podczas spawania w pozycji poziomej najlepiej jest pracować w pozycji stojącej. Jeśli to możliwe, dłoń lub ramię trzymające osłonę twarzy jest najlepszym wsparciem dla utrzymania stabilności ciała podczas spawania w pozycji stojącej, a punkt zajarzenia łuku powinien znajdować się bezpośrednio przed spawaczem.

Podczas spawania, po zakończeniu pracy z każdą elektrodą, spawacz musi zmienić pozycję stojącą, aby zawsze być zwróconym bezpośrednio w kierunku spoiny. Górna część ciała spawacza powinna przesuwać się do przodu wraz z łukiem spawalniczym, ale oczy nadal muszą znajdować się w pewnej odległości od łuku spawalniczego. Należy również zwrócić uwagę na zachowanie kąta między elektrodą a spawanym elementem, aby zapobiec nadmiernemu kapaniu stopionego metalu. Kąt elektrody do spawania poziomego pokazano na rysunku 5-30.

(3) Kluczowe punkty poziomej pozycji spawania

1) W przypadku spawania poziomego doczołowego należy zazwyczaj stosować rowek w kształcie litery V lub K, a w przypadku połączeń doczołowych o grubości 3 ~ 4 mm można zastosować rowek w kształcie litery I do spawania dwustronnego.

2) Użyj elektrody o małej średnicy, prąd spawania powinien być mniejszy niż używany do spawania płaskiego: krótka praca łuku może lepiej kontrolować przepływ stopionego metalu.

3) W przypadku spawania poziomego grubych blach, oprócz przejścia graniowego, zaleca się stosowanie metody spawania wielowarstwowego i wielościegowego.

4) Podczas spawania wielowarstwowego i wielościegowego należy zwrócić szczególną uwagę na odległość zakładki między ściegami. Każda nakładająca się spoina powinna zaczynać się w 1/3 poprzedniej spoiny, aby zapobiec nierównościom spoiny.

5) W zależności od konkretnej sytuacji należy utrzymywać odpowiedni kąt elektrody, prędkość spawania powinna być nieco większa i równomierna.

(4) Prawidłowy wybór metody manipulacji elektrodą

1) Podczas wykonywania spawania poziomego z otwartym rowkiem dwuteowym, lepiej jest użyć metody tkania prostoliniowego posuwisto-zwrotnego dla spoiny czołowej, nieco grubsze elementy powinny używać tkania prostoliniowego lub małego ukośnego tkania kołowego, a spoina tylna powinna używać tkania prostoliniowego. Prąd spawania można odpowiednio zwiększyć.

2) W przypadku wielowarstwowego spawania poziomego z innymi rodzajami rowków, gdy szczelina jest niewielka, można użyć splotu prostoliniowego; gdy szczelina jest duża, należy użyć splotu prostoliniowego posuwisto-zwrotnego w przejściu podstawowym i ukośnego splotu kołowego w kolejnych warstwach. W przypadku spawania wielowarstwowego i wielościegowego zaleca się stosowanie splotu prostoliniowego.

4. Spawanie w pozycji nad głową

(1) Charakterystyka spawania w pozycji nad głową

Ze względu na grawitację stopiony metal ma tendencję do opadania, co utrudnia kontrolowanie kształtu i rozmiaru jeziorka spawalniczego. Tkanie stanowi wyzwanie i trudno jest uzyskać gładką powierzchnię elementu spawanego. Wady takie jak wtrącenia żużla, niepełne wtopienie, wklęsłe ściegi spoiny i słabe formowanie spoiny są powszechne. Płynący stopiony metal jest podatny na rozpryskiwanie i rozprzestrzenianie się, co może powodować oparzenia, jeśli nie jest odpowiednio chroniony, co sprawia, że spawanie nad głową jest mniej wydajne niż w innych pozycjach przestrzennych.

(2) Kąt elektrody w pozycji nad głową

W zależności od odległości spawacza od przedmiotu spawanego, spawacz może przyjąć pozycję stojącą, kucającą lub siedzącą, a w niektórych przypadkach nawet pozycję leżącą, w której spawacz leży na ziemi twarzą do góry, trzymając zacisk spawalniczy nad głową. Spawanie napowietrzne jest wymagające fizycznie, a jakość spawania jest niestabilna, zwykle używana do napraw awaryjnych i nie nadaje się do masowej produkcji.

Podczas spawania ramiona spawacza powinny być odsunięte od ciała, przedramię wyprostowane, a ramię naturalnie tworzy kąt podparcia, ze środkiem ciężkości na łokciu lub stawie u podstawy ramienia. Ruch elektrody powinien być wykonywany za pomocą nadgarstka, a w miarę topnienia elektrody ramię powinno stopniowo unosić się i przesuwać do przodu. Oczy powinny podążać za ruchem łuku, aby obserwować proces spawania, a głowa i górna część ciała powinny również przechylać się lekko do przodu podczas ruchu elektrody.

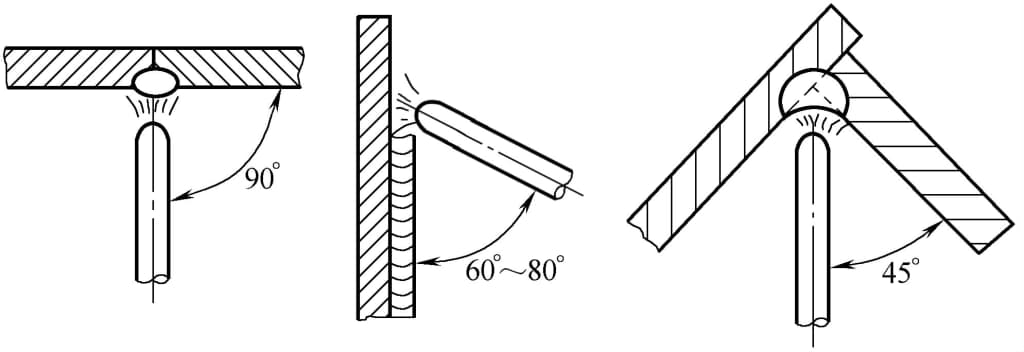

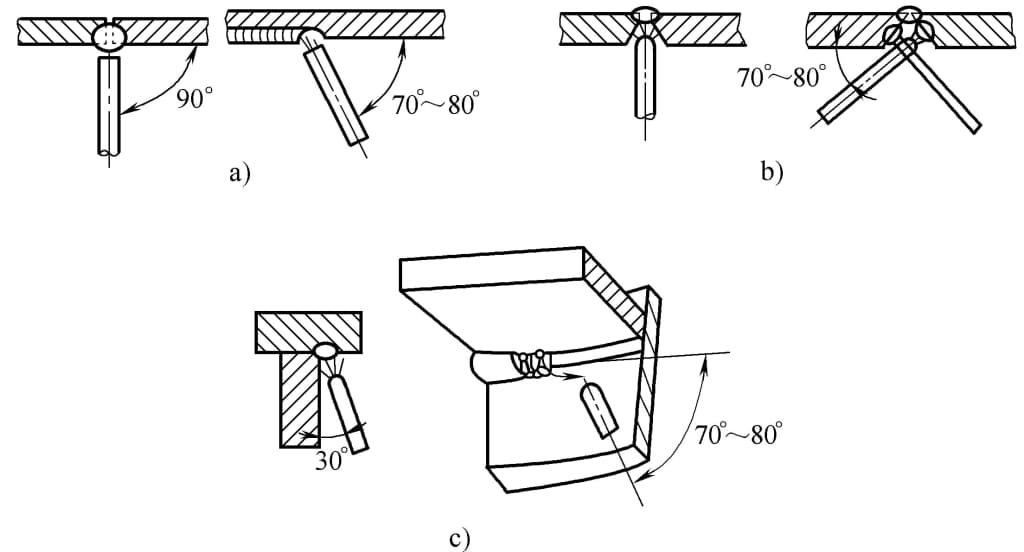

Przed przystąpieniem do spawania napowietrznego spawacz musi założyć niezbędną odzież ochronną do spawania napowietrznego, zapiąć guziki, owinąć ręcznik wokół szyi, założyć czapkę na ramię i nosić buty odporne na ciepło, aby zapobiec spadaniu stopionego żelaza i rozpryskiwaniu metalu w celu poparzenia skóry. Spawacz trzyma zacisk spawalniczy i dostosowuje kąt elektrody do konkretnej sytuacji, a także może obrócić spawaną część do pozycji spawania płaskiego lub poziomego. Kąt nachylenia elektrody do spawania nad głową pokazano na rysunku 5-31.

a) Spawanie doczołowe rowków dwuteowych b) Spawanie doczołowe innych rowków c) Spawanie kątowe doczołowe złączy teowych

(3) Kluczowe punkty pozycji spawania napowietrznego

1) Gdy grubość przedmiotu obrabianego wynosi ≤4 mm, stosuje się spawanie doczołowe z rowkiem I za pomocą elektrody 3,2 mm, a prąd spawania powinien być odpowiedni. W przypadku grubości ≥5 mm stosuje się wielowarstwowe spawanie wielościegowe z rowkiem V.

2) Gdy krawędź spoiny 8 mm, należy zastosować wielowarstwowe spawanie wielościegowe.

3) Aby ułatwić przejście kropli, zmniejszyć kapanie metalu i odpryski podczas spawania, podczas procesu spawania należy stosować najkrótszą długość łuku.

4) Do spawania ściegu graniowego należy użyć elektrody o małej średnicy i niskim natężeniu prądu spawania, aby uniknąć podcięcia i wtrąceń żużla po obu stronach spoiny.

(4) Prawidłowy wybór metody manipulacji elektrodą

1) W przypadku małych szczelin do spawania doczołowego z rowkiem dwuteowym należy używać elektrody prostej; w przypadku większych szczelin należy używać elektrody prostej do spawania doczołowego z rowkiem dwuteowym.

2) W przypadku spawania wielowarstwowego z innymi rodzajami spoin pachwinowych, metoda manipulacji elektrodą dla ściegu graniowego powinna być wybrana w oparciu o wielkość szczeliny pachwinowej, przy użyciu prostej lub prostej do przodu i do tyłu manipulacji elektrodą. Kolejne warstwy mogą wykorzystywać manipulację elektrodą zygzakowatą lub półksiężycową. W przypadku spawania wielowarstwowego wielościegowego należy stosować manipulację elektrodą prostą, a niezależnie od metody, każde przejście stopionego metalu do jeziorka spawalniczego nie powinno być nadmierne.

3) W przypadku spawania górnego złącza teowego, jeśli rozmiar grani spoiny jest mały, można użyć prostej lub prostej elektrody do spawania tam i z powrotem, zakończonej spawaniem jednowarstwowym; jeśli rozmiar grani spoiny jest większy, można zastosować spawanie wielowarstwowe lub wielowarstwowe wielościegowe, przy czym pierwsza warstwa wykorzystuje prostą elektrodę, a kolejne warstwy mogą wykorzystywać ukośną trójkątną lub ukośną elektrodę pierścieniową.