I. Zasada formowania na zginanie

Gięcie to metoda polegająca na użyciu matryc na giętarce do gięcia blach pod określonym kątem, głównie w celu uzyskania zagięć prostoliniowych.

Giętarka formuje gięcie za jednym pociągnięciem. Optymalną kontrolę sprężynowania można uzyskać dzięki formowaniu giętemu. Ponad 80% gięć wagonów kolejowych jest wykonywanych za pomocą gięcia, które jest kluczowym procesem. Precyzja części formowanych przez gięcie ma bezpośredni wpływ na dokładność montażu wagonów.

II. Rodzaje zagięć

1. Poprzez formowanie materiału:

- łuki ze stali węglowej

- kolanka ze stali nierdzewnej

- kolana ze stopu aluminium

2. Tworząc promień narożnika:

- Formowanie małego promienia narożnika

- Duży promień formowania narożników

III. Proces gięcia

Proces formowania gięcia uwzględnia przede wszystkim siłę gięcia, matryce gnące, projekt sekwencji gięcia, a także analizę interferencji przedmiotu obrabianego i matrycy, kompensację ugięcia gięcia itp.

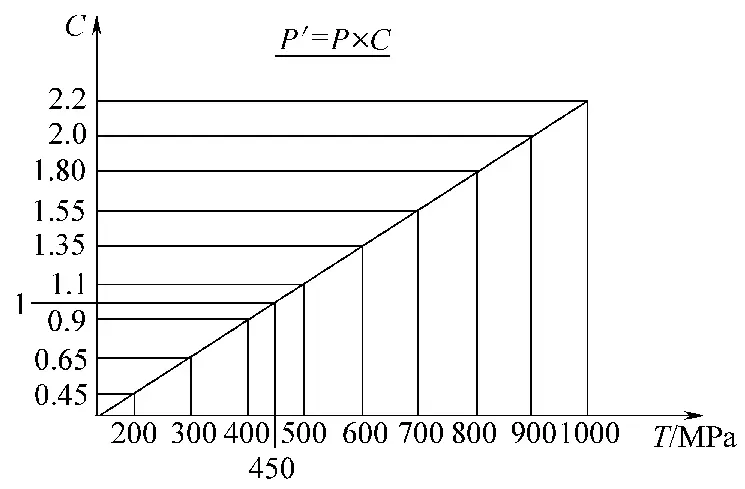

1. Obliczanie siły zginającej

The Wzór do obliczania siły zginającej jest następująca:

P = 1. 42*L*Rm*S2/(1000V)

W formule,

- P - siła zginająca (kN);

- L - długość wygiętej części (mm);

- Rm - wytrzymałość na rozciąganie (N/mm)2);

- S - grubość arkusza (mm);

- V - szerokość szczeliny matrycy (mm), która jest zazwyczaj 8-10 razy większa od grubości arkusza;

- R - the promień gięciagdzie R = 5V/32.

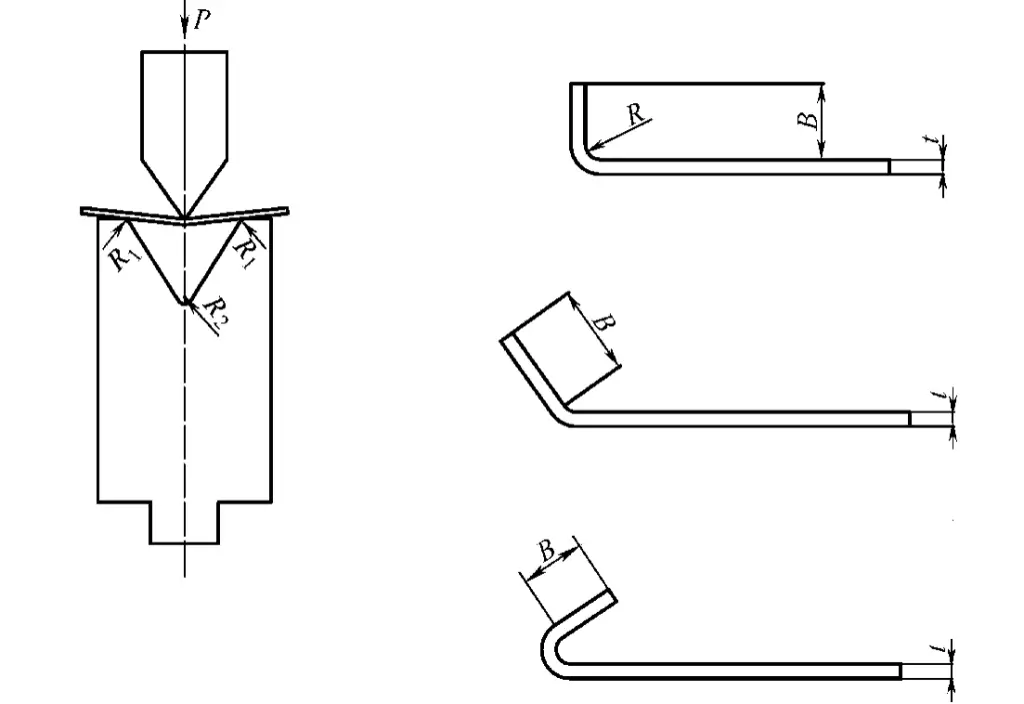

Rysunek 3-114 przedstawia schematyczną ilustrację obliczania wartości siła zginająca i minimalna wysokość kołnierza.

Kąt gięcia ma pewien związek z minimalną wysokością kołnierza B, jak wyszczególniono w tabeli 3-89.

Tabela 3-89: Zależność między kątem gięcia a minimalną wysokością kołnierza

| Kąt | B |

| 165° | 0. 58 V |

| 135° | 0. 60 V |

| 120° | 0. 62 V |

| 90° | 0. 65 V |

| 60° | 0. 80 V |

| 45° | 1. 00 V |

| 30° | 1. 30 V |

W standardowych warunkach promienia gięcia siłę gięcia można wybrać bezpośrednio z tabeli 3-90.

Można również skorzystać z poniższego kalkulatora siły zginającej:

2. Wymagania dotyczące promienia gięcia

Pękanie jest podstawową formą uszkodzenia giętych części. Promień gięcia części nie może być mniejszy niż minimalny promień gięcia wybranego materiału. Zalecane promienie gięcia dla materiałów wagonów kolejowych można znaleźć w tabelach 3-91 do 3-97. Rzeczywisty promień gięcia nie może być mniejszy niż zalecane wartości w tych tabelach, w przeciwnym razie wygięta część pęknie i zostanie złomowana.

3. Wybór matrycy do gięcia

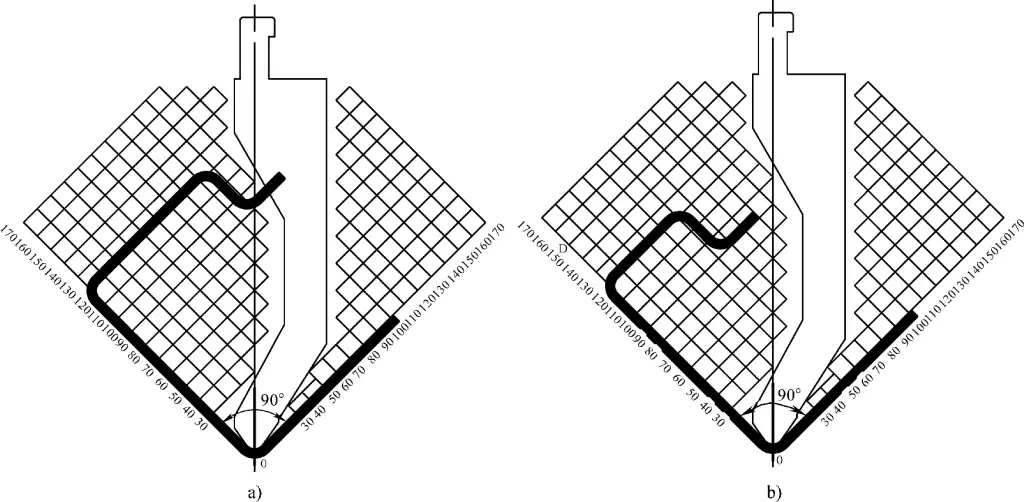

Należy wziąć pod uwagę dwa czynniki: po pierwsze, matryca jest wybierana na podstawie promienia gięcia wymaganego przez rysunek; po drugie, czy podczas gięcia wystąpią zakłócenia. Jeśli wystąpią zakłócenia, należy dostosować sekwencję gięcia lub wymienić matrycę. Rysunek 3-115 przedstawia graficzną metodę określania, czy występują zakłócenia podczas gięcia.

4. Obliczanie rozłożonych wymiarów części giętych

Istnieją trzy metody obliczania rozmiaru półfabrykatu giętego wagonu kolejowego tłoczenie częściMetoda obliczania warstwy neutralnej, metoda bezpośredniej redukcji grubości i metoda ciągnienia. Metoda obliczania warstwy neutralnej wykorzystuje zasadę, że długość warstwy neutralnej pozostaje stała przed i po zginaniu, jak opisano we wcześniejszych sekcjach.

Tabela 3-90: Tabela siły zginającej

| V | R | B |  | |||||||||||||||||

| 0.5 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 4 | 5 | 6 | 8 | 10 | 12 | 15 | 20 | 25 | 30 | |||

| 4 | 0.7 | 2.6 | 40 | 105 | T = 420 ~ 480N/mm2 (C = 1) P = (kN/m) | |||||||||||||||

| 6 | 0.9 | 3.9 | 26 | 69 | 106 | 153 | ||||||||||||||

| 8 | 1.5 | 5.2 | 20 | 55 | 80 | 115 | 180 | |||||||||||||

| 10 | 1.7 | 6.5 | 41 | 65 | 95 | 145 | 260 | |||||||||||||

| 12 | 2 | 7.8 | 55 | 80 | 120 | 215 | 335 | |||||||||||||

| 16 | 2. 7 | 10.4 | 60 | 90 | 160 | 250 | 360 | |||||||||||||

| 20 | 3. 4 | 13 | 75 | 130 | 200 | 290 | 520 | |||||||||||||

| 24 | 3. 9 | 15.6 | 106 | 166 | 240 | 426 | 666 | |||||||||||||

| 30 | 5 | 20 | 140 | 190 | 340 | 540 | 770 | |||||||||||||

| 35 | 6 | 23 | 170 | 300 | 460 | 660 | ||||||||||||||

| 40 | 7 | 26 | 150 | 260 | 400 | 580 | 1030 | |||||||||||||

| 50 | 8.5 | 32 | 210 | 320 | 460 | 820 | 1280 | |||||||||||||

| 55 | 9 | 36 | 300 | 420 | 750 | 1170 | ||||||||||||||

| 60 | 10 | 39 | 270 | 390 | 690 | 1070 | ||||||||||||||

| 70 | 11.7 | 45 | 330 | 590 | 920 | 1320 | ||||||||||||||

| 80 | 13.5 | 52 | 290 | 520 | 800 | 1160 | 1800 | |||||||||||||

| 90 | 15 | 58 | 460 | 710 | 1030 | 1600 | ||||||||||||||

| 100 | 17 | 65 | 410 | 640 | 930 | 1440 | ||||||||||||||

| 120 | 20 | 78 | 540 | 770 | 1200 | |||||||||||||||

| 140 | 24 | 91 | 660 | 1030 | 1830 | |||||||||||||||

| 200 | 31 | 130 | 719 | 1278 | 1997 | |||||||||||||||

| 250 | 39 | 163 | 1020 | 1598 | 2300 | |||||||||||||||

| 300 | 47 | 195 | 852 | 1331 | 1917 | |||||||||||||||

| 350 | 55 | 228 | 1141 | 1643 | ||||||||||||||||

Tabela 3-91: Promienie gięcia stali konstrukcyjnej węglowej i niskostopowej stali konstrukcyjnej o wysokiej wytrzymałości

| Klasa materiału | Kierunek gięcia | Grubość płyty | |||||||||||||||

| >1 ≤1.5 | >1.5 ≤2.5 | >2.5 ≤3 | >3 ≤4 | >4 ≤5 | >5 ≤6 | >6 ≤7 | >7 ≤8 | >8 ≤10 | >10 ≤12 | >12 ≤14 | >14 ≤16 | >16 ≤18 | >18 ≤20 | >20 ≤25 | >25 ≤30 | ||

| Q235 | t | 1.6 | 2. 5 | 3 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 36 | 40 | 50 | 60 |

| n | 1.6 | 2. 5 | 3 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 | |

| Q275 | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - B | t | 2 | 3 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 28 | 32 | 40 | 45 | 55 | 70 |

| n | 3 | 3 | 4 | 6 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 45 | 50 | 60 | 75 | |

| 09CuPCrNi - A | t | 2.5 | 4 | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | A | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

| Q345 Q345R | t | 2.5 | A | 5 | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 45 | 50 | 65 | 80 |

| n | 2.5 | 4 | 5 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 36 | 40 | 50 | 63 | 75 | 90 | |

1. "t" oznacza zginanie prostopadłe do kierunku walcowania, "n" oznacza zginanie równoległe do kierunku walcowania.

2. Powyższe dane są odpowiednie dla zagięć pod kątem 90 stopni.

Tabela 3-92: Standardowy promień zaokrąglenia dla hartowanych i odpuszczanych blach ze stali konstrukcyjnej o wysokiej wytrzymałości

| Klasa materiału | Grubość płyty od 3 do 16 mm | |

| Gięcie prostopadłe do kierunku walcowania | Gięcie równoległe do kierunku walcowania | |

| Q460 | 3t | 4t |

| Q500 | 3t | 4t |

| Q550 | 3t | 4t |

| Q620 | 3t | 4t |

| Q690 | 3t | 4t |

| Q890 | 3t | 4t |

| Q960 | 4t | 5t |

Tabela 3-93: Standardowe promienie gięcia dla płyt z austenitycznej stali nierdzewnej (jednostka: mm)

| Grubość płyty | SUS301L -LT/DLT1 ST | SUS301L - MT1 HT | SUS304 |

| 0.6 | - | 2. 0 | 0.6 |

| 0.8 | 2. 0 | 3 | 0.8 |

| 1 | 2. 0 | 3. 0 | 1. 0 |

| 1.2 | 2. 0 | 3. 0 | 1. 2 |

| 1.5 | 2. 0 | 5. 0 | 1. 5 |

| 2 | 3. 0 | 7. 0 | 2. 0 |

| 2.5 | 3. 0 | 10. 0 | 2. 5 |

| 3 | 5. 0 | 13. 0 | 3. 0 |

| 4 | 7. 0 | 19. 0 | 4. 0 |

| 4.5 | 7. 0 | 19. 0 | 4. 5 |

| 5 | - | - | 5. 0 |

| 6 | - | - | 6. 0 |

Tabela 3-94: Standardowe promienie gięcia dla stali nierdzewnej 1.4003

(Jednostka: mm)

| Grubość płyty | Promień gięcia | |

| Gięcie prostopadłe do kierunku walcowania | Gięcie równoległe do kierunku walcowania | |

| >1 ~1.5 | 2 | 3 |

| >1.5 ~ 2.5 | 3 | 3 |

| >2.5 ~3 | 4 | 4 |

| >3 ~4 | 5 | 6 |

| >4 ~5 | 8 | 10 |

| >5~6 | 10 | 12 |

| >6~7 | 12 | 16 |

| >7~8 | 16 | 20 |

| >8 ~10 | 20 | 25 |

| >10 ~12 | 25 | 30 |

Tabela 3-95: Standardowe promienie gięcia dla stopu aluminium ENAW5052 (aluminium-magnez 2,5)

(Jednostka: mm)

| Stan | Grubość nominalna / mm | Promień gięcia | ||

| Przekroczenie | Do | 180° | 90° | |

| O/H111 | 1.5 | 3 | 0.5t | 0.5t |

| 3.0 | 6 | - | 1.0t | |

| 6.0 | 12.5 | - | 2.0t | |

Tabela 3-96: Standardowe promienie gięcia dla ENAW5083 (aluminium-magnez 4,5, mangan 0,7) Stop aluminium

(Jednostka: mm)

| Stan | Grubość nominalna / mm | Promień gięcia | ||

| Przekroczenie | Do | 180° | 90° | |

| O/H111 | 0.5 | 1.5 | 1.0t | 1.0t |

| 1.5 | 3.0 | 1.5t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

Tabela 3-97: Standardowe promienie gięcia dla stopu aluminium ENAW6082 (aluminium-krzem-magnez-mangan)

(Jednostka: mm)

| Stan | Grubość nominalna | Promień gięcia | ||

| Przekroczenie | Do | 180° | 90° | |

| O | ≥0.4 | 0.5 | 1.0t | 0.5t |

| 1. 5 | 3.0 | 1.0t | 1.0t | |

| 3.0 | 6.0 | - | 1.5t | |

| 6.0 | 12.5 | - | 2.5t | |

| T4 | ≥0.4 | 1.5 | 3. 0t | 1.5t |

| 1.5 | 3.0 | 3. 0t | 2.0t | |

| 3.0 | 6.0 | - | 3.0t | |

| 6.0 | 12.5 | - | 4.0t | |

| T6 | ≥0.4 | 1.5 | - | 2.5t |

| 1.5 | 3.0 | - | 3.5t | |

| 3.0 | 6 | - | 4.5t | |

| 6 | 12.5 | - | 6.0t | |

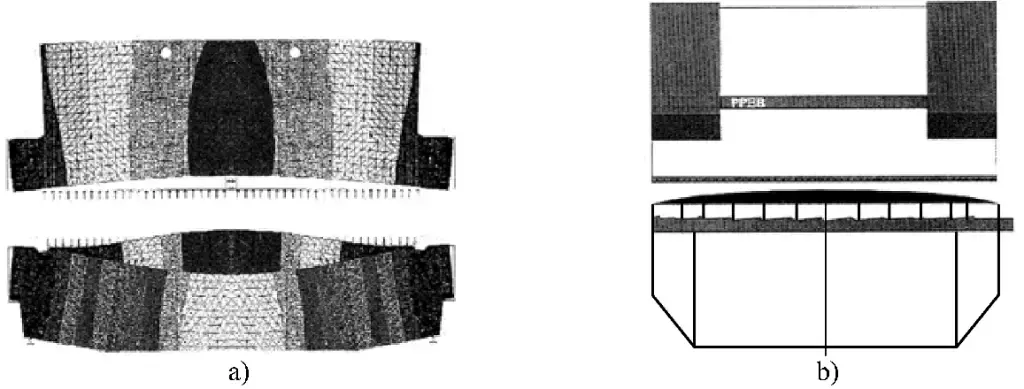

a) Stan zakłóceń

b) Stan nieingerencji

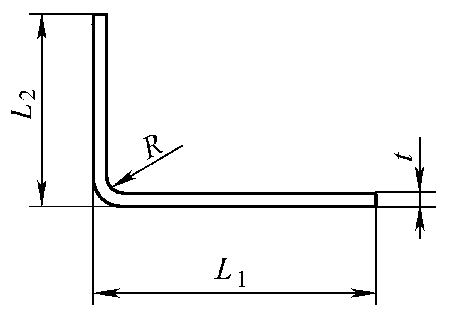

1) Metoda bezpośredniego odejmowania grubości arkusza (Rysunek 3-116):

- Gdy grubość blachy wynosi 1≤6 mm, promień naroża gięcia wynosi 2t≤R, R≥1, a kąt gięcia wynosi 90°,

Długość półfabrykatu: L = L1 + L2 - 2t (równanie 3-35) - Gdy grubość blachy wynosi t≤6 mm, promień naroża gięcia wynosi 2t≤R, R≥t, a kąt gięcia wynosi 135°,

Długość półfabrykatu: L = L1 + L2 - t (równanie 3-36)

Biorąc pod uwagę, że grubość materiału, promień naroża gięcia i szerokość dolnego rowka V matrycy pozostają zgodne z wartościami w tabeli 3-98, dla gięć 90° ze stali nierdzewnej SUS301L, obliczenie rozwiniętej długości odejmuje jedną wartość λ na gięcie.

2) Metoda graficzna:

Gdy struktura gięcia jest złożona, z wieloma promieniami narożników i kątami formowania, powyższe metody obliczeniowe mogą prowadzić do błędów. Zastosowanie metody graficznej do pomiaru warstwy neutralnej może szybko i dokładnie określić opracowane wymiary.

IV. Sprzęt do gięcia

1. Parametry techniczne giętarki CNC

Giętarka CNC jest najczęściej używanym sprzętem do elementy gnące w kolejowych wagonach pasażerskich. Tabela 3-99 przedstawia parametry techniczne niektórych giętarek produkowanych przez Huangshi Forging Machine Tool Co.

Tabela 3-98: Parametry obliczeniowe dla rozwiniętej długości łuków z blachy stalowej serii SUS301L

| Materiał | Grubość arkusza | Standardowy promień narożnika R | Wartość redukcji λ | Minimalny kołnierz | Szerokość rowka V dolnej matrycy |

| Stal nierdzewna LT, ST, DLT | 1.0 | 2.0 | 2.4 | 10 | 15 |

| 1.5 | 2.0 | 3.1 | 10 | 15 | |

| 2.0 | 3.0 | 4.3 | 15 | 20 | |

| 2.5 | 3.0 | 5.0 | 20 | 25 | |

| 3.0 | 5.0 | 6.7 | 20 | 30 | |

| 4.0 | 7.0 | 9.0 | 25 | 35 | |

| Stal nierdzewna MT, HT | 0.8 | 3.0 | 2.4 | 10 | 15 |

| 1.0 | 3.0 | 2.7 | 10 | 15 | |

| 1.5 | 5.0 | 4.2 | 15 | 20 | |

| 2.0 | 7.0 | 5.8 | 20 | 25 | |

| 2.5 | 10.0 | 7.8 | 28 | 40 | |

| 3.0 | 13.0 | 9.7 | 28 | 40 |

Tabela 3-99 Parametry techniczne giętarki CNC

| Model | 80/3200 | 160/3200 | 320/4000 | 400/4000 |

| Siła nominalna/kN | 800 | 1600 | 3200 | 4000 |

| Długość gięcia/mm | 3200 | 3200 | 3200 | 4000 |

| Odległość między kolumnami/mm | 2700 | 2700 | 2700 | 3500 |

| Głębokość gardzieli/mm | 400 | 400 | 400 | 500 |

| Skok siłownika/mm | 170 | 170 | 170 | 200 |

| Wysokość stołu roboczego/mm | 800 | 800 | 800 | 800 |

| Wysokość montażu matrycy/mm | 600 | 600 | 600 | 600 |

| Moc silnika głównego/kW | 5. 5 | 11 | 18.5 | 22. 5 |

| Liczba cylindrów kompensacyjnych | 3 | 3 | 3 | 4 |

| Liczba osi sterowania | 3 + 2 | 3 + 2 | 3 + 2 | 3 + 2 |

| Skok/mm osi X zderzaka tylnego | 500 | 500 | 500 | 500 |

| Zderzak tylny Prędkość osi X/(mm/s) | 200 | 200 | 200 | 200 |

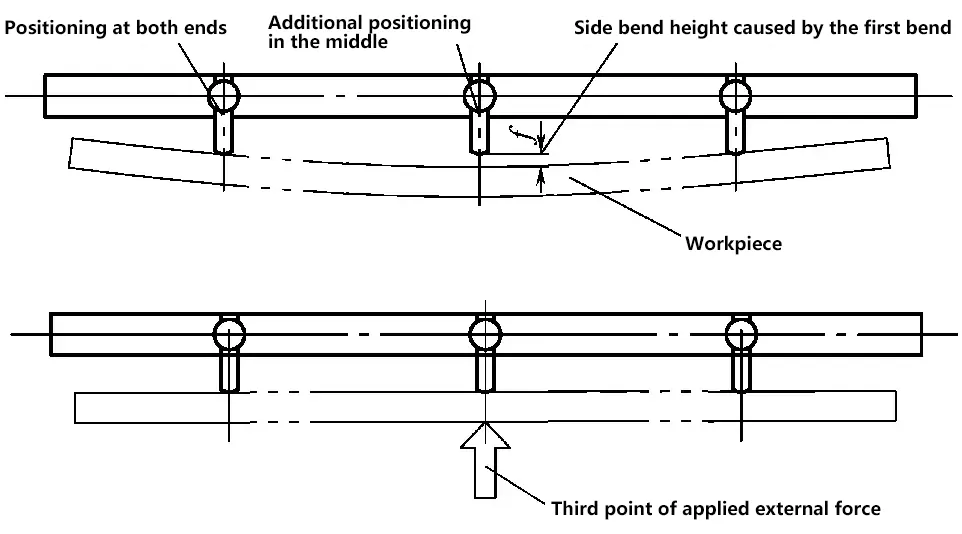

2. Funkcja kompensacji ugięcia giętarki CNC

Szczególnie podczas procesu gięcia długich elementów, suwak odkształca się z powodu niewystarczającej sztywności w kierunku długości giętarki i układu siłowników hydraulicznych, co skutkuje różnymi kątami gięcia na środku i końcach. Z tego powodu giętarka jest wyposażona w urządzenie do kompensacji ugięcia w celu kompensacji podczas gięcia (Rysunek 3-117).

V. Matryce do gięcia

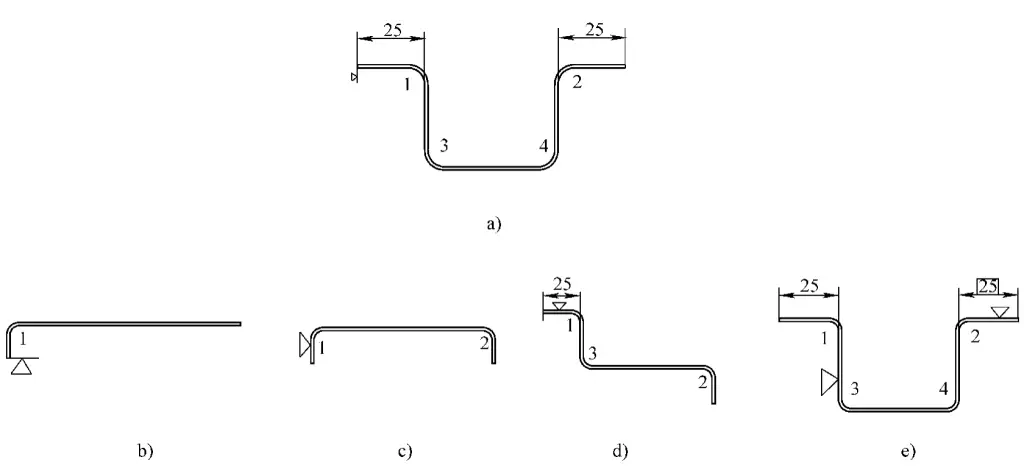

1. Struktura matryc giętarek

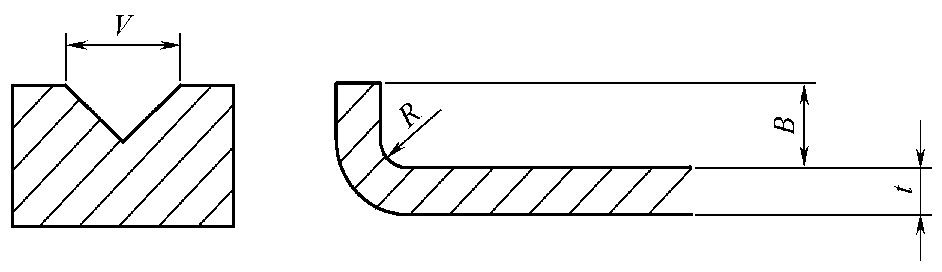

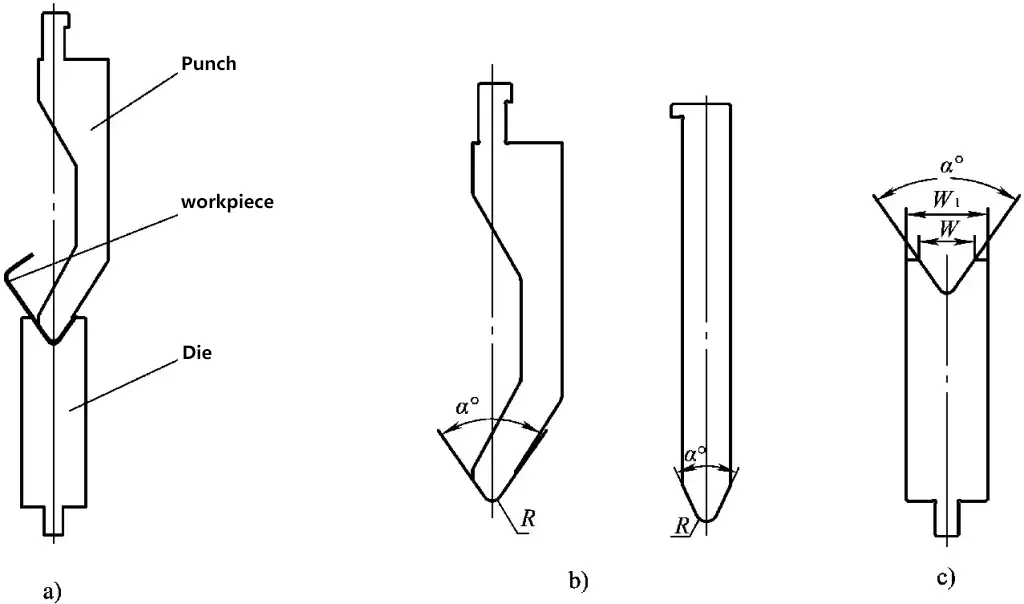

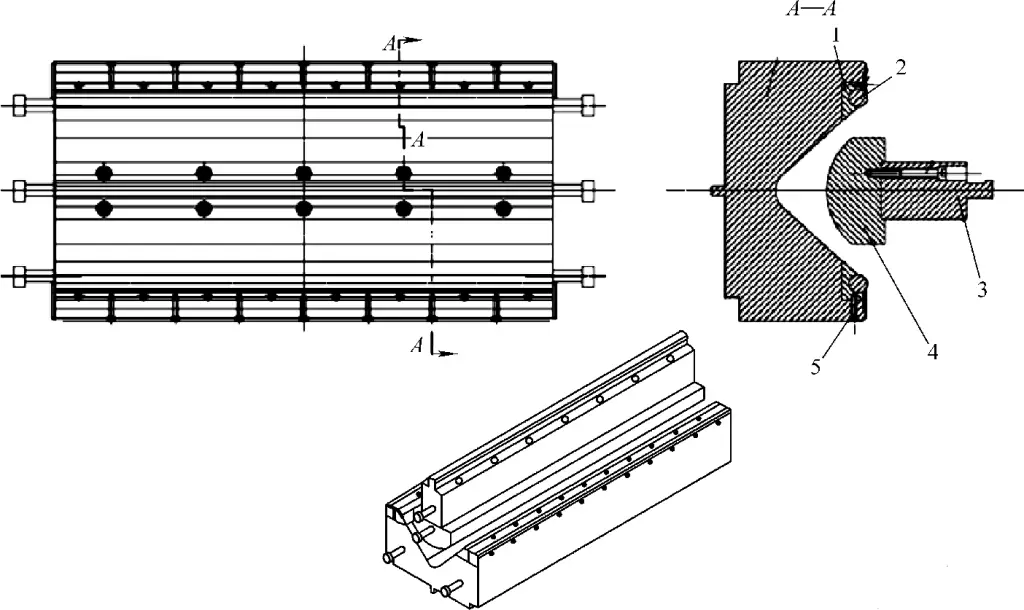

Matryce do giętarek dzielą się na ogólne i specjalistyczne. Specjalistyczne matryce są przeznaczone do konkretnych części. Większość operacji gięcia wykorzystuje matryce ogólne. Strukturę matryc pokazano na rysunku 3-118.

Trzy kluczowe elementy w projektowaniu matryc giętarek to: wymiary konstrukcyjne części mocującej matrycy (związane z wyposażeniem), kształt górnej matrycy i kąt części roboczej oraz szerokość i kąt rowka V dolnej matrycy.

a) Stan roboczy matrycy gnącej

b) Struktura górnej matrycy

c) Struktura dolnej matrycy

1) Jak pokazano na rysunku 3-118b, promień zaokrąglonego narożnika części roboczej górnej matrycy gnącej jest zaprojektowany zgodnie z wymaganiami giętego przedmiotu obrabianego. Kąt jest projektowany w oparciu o sprężystość materiału i wymaganą głębokość wejścia do dolnej matrycy. Kształt przekroju poprzecznego górnej matrycy może być prosty lub zakrzywiony.

2) Jak pokazano na rysunku 3-118c, rozmiar części roboczej dolnej matrycy gnącej, oznaczonej jako W, jest projektowany w oparciu o grubość blachy i promień zaokrąglonego narożnika. Kąt jest projektowany zgodnie ze sprężystością materiału i wymogiem dopasowania do górnej matrycy. Kąty górnej i dolnej matrycy są identyczne.

Kąty i szerokości rowków V w matrycach do gięcia mają zazwyczaj standardowe wartości. W przypadku materiałów takich jak stal węglowa i stop aluminium, zwykle stosuje się kąt 84°, podczas gdy w przypadku stali nierdzewnej, która ma większe sprężynowanie, kąt jest zwykle mniejszy niż 75°. Szerokość rowka V w dolnej matrycy jest zazwyczaj wybierana jako ośmiokrotność grubości blachy.

Po wyposażeniu w dedykowane matryce prasa krawędziowa może formować elementy o specjalnych kształtach.

2. Materiały na matryce do pras krawędziowych

Materiały matryc do pras krawędziowych obejmują zazwyczaj stal 70, 42CrMo, T10 i Cr12MoV, o twardości obróbki cieplnej powyżej 50 HRC.

VI. Elementy jakości gięcia

Dokładność wymiarowa przekroju poprzecznego jest jednym z głównych wskaźników dokładności giętej części. Wiele czynników może wpływać na tę dokładność, w tym matryca do gięcia, dokładność półfabrykatu, sekwencja gięcia i metoda pozycjonowania.

1. Matryca do gięcia

Rozłożone wymiary giętej części są unikalne. Wybór odpowiedniej matrycy do gięcia (górnej i dolnej) jest niezbędny do zapewnienia dokładności wymiarów gięcia. W przeciwnym razie nie można zagwarantować wymaganej precyzji gięcia.

2. Ślepa dokładność

Półfabrykaty pochodzą głównie z ścinaniecięcie, wykrawanie lub wykrawanie rewolwerowe. Różne metody cięcia dają różne dokładności półfabrykatów. Proces cięcia powinien być wybrany w oparciu o wymagania dotyczące dokładności giętej części, aby spełnić wymagania dotyczące precyzji gięcia. Oprócz dokładności wymiarowej półfabrykatu, stan półfabrykatu, taki jak zadziory, zagięcia boczne i płaskość, będzie miał również bezpośredni wpływ na dokładność giętej części.

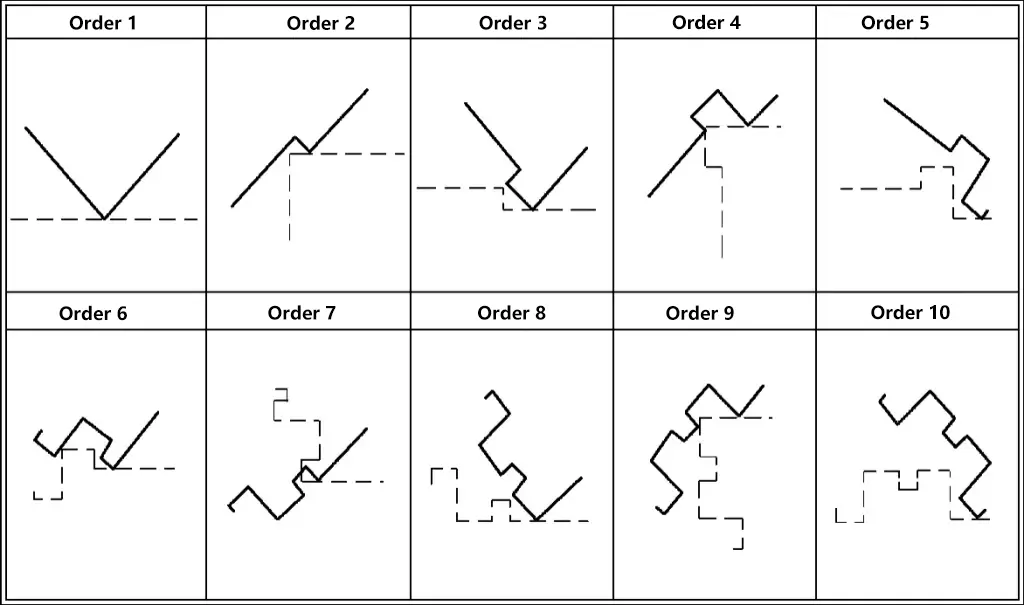

3. Sekwencja gięcia

Podczas gięcia złożonych kształtów należy wybrać odpowiednią sekwencję gięcia, aby zakończyć formowanie gięcia przy jednoczesnym spełnieniu wymagań tolerancji wymiarowej.

4. Metoda pozycjonowania

Pozycjonowanie dzieli się na przednie i boczne. Aby zapewnić dokładność gięcia, najlepiej jest mieć jedno pozycjonowanie przednie na metr na prasie krawędziowej. Niektóre gięte części wymagają również pozycjonowania bocznego w celu poprawy dokładności pozycjonowania.

VII. Przykłady produkcji części giętych

1. Formacja zginająca belki wzmacniającej panel zewnętrzny

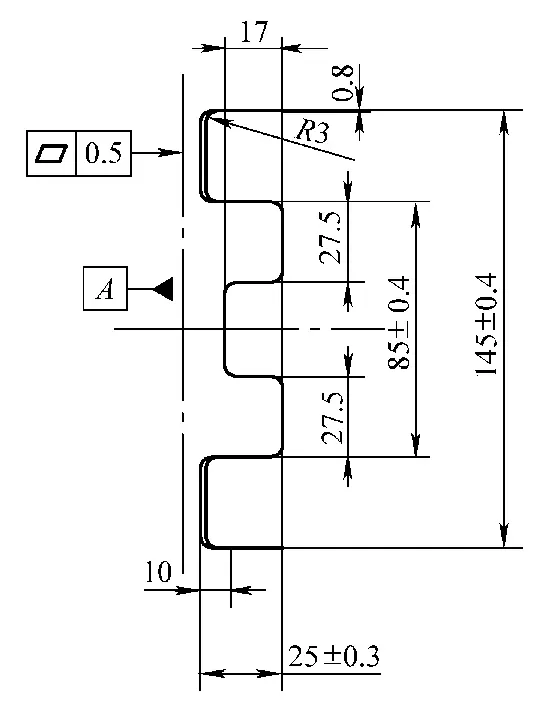

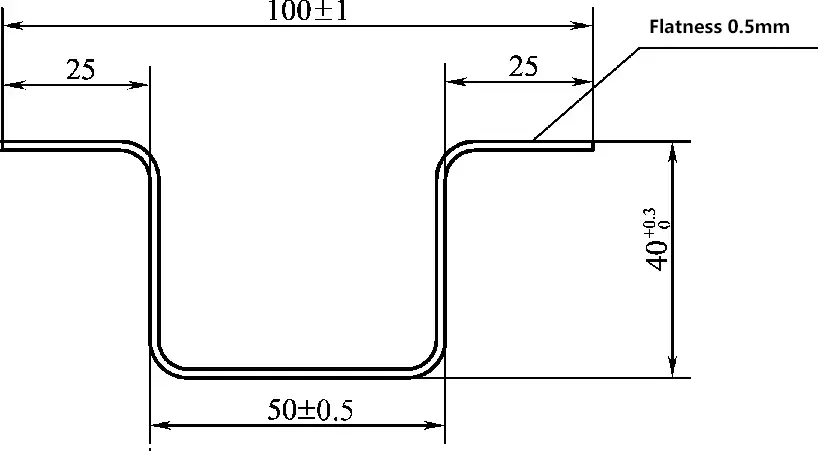

Rysunek 3-119 przedstawia schemat przedmiotu obrabianego belki wzmacniającej panel zewnętrzny, wykonanej z płyty ze stali nierdzewnej SUS301L-HT o grubości 0,8 mm.

Jak widać na rysunku, ta gięta część wymaga wysokiej precyzji wymiarów i obejmuje wiele operacji gięcia. Jeśli sekwencja gięcia nie jest odpowiednio ułożona, obrabiany przedmiot może kolidować z formą podczas procesu gięcia, nie spełniając wymagań dokładności.

Rozwiązanie 1: Cięcie laserowe → Wyrównanie jednego zagięcia → Formowanie.

Sekwencja gięcia przebiega zgodnie ze schematem przedstawionym na rysunku 3-120. Spełnia to wymagania użytkowania w rzeczywistej produkcji, dzięki wysokiej precyzji cięcia laserowego, małemu błędowi kumulacyjnemu i możliwości wdrożenia pozycjonowania wielopunktowego podczas gięcia.

Rozwiązanie 2: Ścinanie → Nacinanie → Wyrównywanie → Gięcie → Formowanie.

Ze względu na niską precyzję ścinania, pozycjonowanie wielopunktowe wpłynęłoby na wymiary gięcia łuków pośrednich. W takim przypadku nie można zastosować pozycjonowania wielopunktowego; można zastosować tylko pozycjonowanie pojedynczego punktu bazowego. Biorąc za przykład belkę wzmacniającą panel zewnętrzny, najpierw należy wykonać dwa najbardziej zewnętrzne zagięcia.

Wykorzystując dokładność pozycjonowania giętarki CNC, błąd ścinania jest przenoszony na najbardziej zewnętrzne boki, gdzie precyzja nie jest wymagana. Następnie wykonywane jest gięcie ośmiu wewnętrznych zagięć.

2. Gięcie belek w kształcie kapelusza

Rysunek 3-121 przedstawia widok przekroju poprzecznego półfabrykatu do gięcia słupka bocznego. Przedmiot obrabiany ma długość 3500 mm i jest wykonany z blachy ze stali nierdzewnej SUS301L-HT o grubości 1 mm.

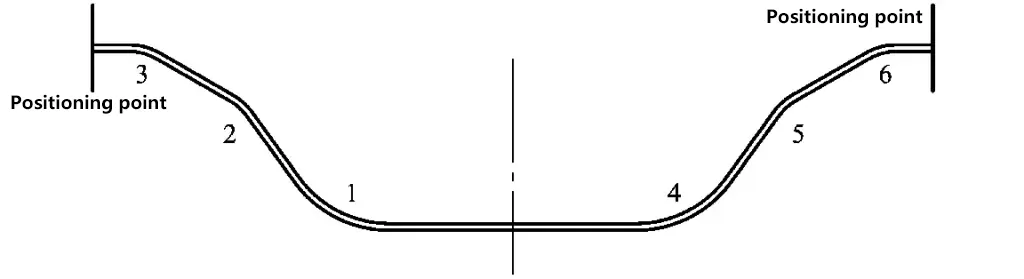

Ten komponent wymaga wysokiego stopnia precyzji wymiarów przekroju poprzecznego, aby zapewnić jakość późniejszego procesu gięcia. Biorąc pod uwagę potrzebę utrzymania określonych poziomów tolerancji wymiarów przekroju poprzecznego, sekwencja gięcia została zaprojektowana zgodnie z rysunkiem 3-122.

Ze względu na długość tego elementu, jest on podatny na zginanie boczne podczas procesu gięcia. Problem ten jest nieunikniony. Dlatego też, począwszy od drugiego gięcia, do gięcia należy zastosować metodę pozycjonowania trzypunktowego (Rysunek 3-123), tj. po wymuszeniu pozycjonowania w linii prostej w trzech punktach na powierzchni pozycjonującej, należy kontynuować gięcie.

3. Gięcie żelaza kątowego

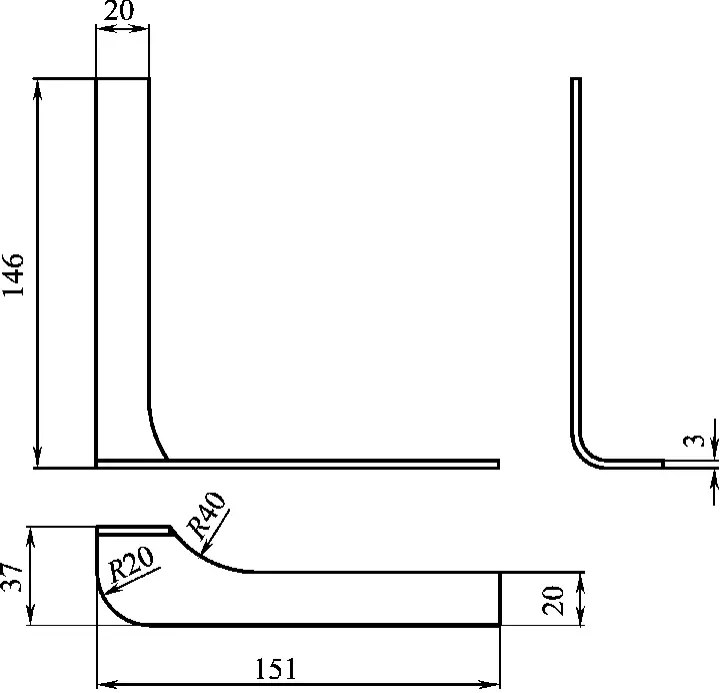

Rysunek 3-124 przedstawia schemat żelaznego elementu kątowego wykonanego ze stali odpornej na warunki atmosferyczne o grubości 3 mm. Jest to prosty część gnącaale boki linii gięcia są asymetryczne.

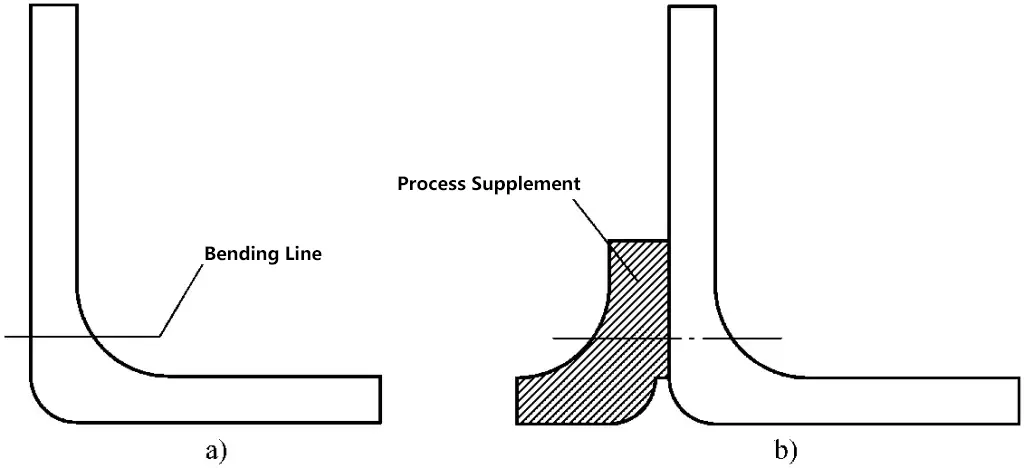

Ponieważ gięcie jest procesem swobodnego gięcia, linia gięcia może odchylać się pod wpływem siły mimośrodowej, powodując niezgodność elementu. Aby temu zaradzić, zastosowano rozwiązanie polegające na dodaniu dodatkowego materiału procesowego, jak pokazano na rysunku 3-125. Materiał uzupełniający jest odcinany po gięciu.

a) Linie gięcia są asymetryczne po obu stronach.

b) Materiał uzupełniający proces czyni go symetrycznym

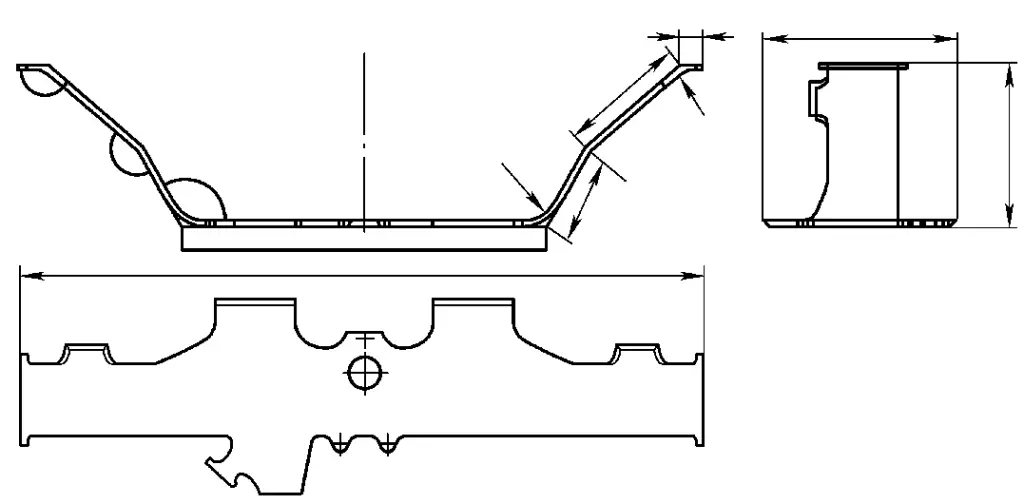

4. Gięcie płyty pokrywy wózka

Rysunek 3-126 przedstawia pokrywę wózka wykonaną z blachy stalowej S355J2G3 o grubości 12 mm. Takie części są zwykle formowane od razu przy użyciu formy. Jeśli jednak obrabiany przedmiot jest wystarczająco mały, aby można go było podnieść ręcznie, użycie giętarki do formowania jest bardziej prawdopodobne, aby zapewnić dokładność wymiarową.

Przebieg procesu produkcyjnego dla tego komponentu jest następujący: Piaskowanie powierzchni blachy stalowej w celu usunięcia rdzy → Cięcie laserowe surowca → Szlifowanie zadziorów → Obróbka skosu → Gięcie do formy.

Rysunek 3-127 ilustruje proces gięcia z punktami pozycjonowania na obu końcach. Metoda pozycjonowania, sekwencja gięcia i matryca gnąca to trzy podstawowe czynniki.

1) Metoda pozycjonowania:

Ponieważ dolna pokrywa jest długim i cienkim elementem, podczas gięcia należy zastosować kombinację metod pozycjonowania tylnego i bocznego. Pozycjonowanie tylne musi odbywać się w płaszczyźnie poziomej, aby zapewnić prostoliniowość elementu po gięciu.

2) Sekwencja gięcia:

W celu ułatwienia obsługi i dokładnego pozycjonowania, gięcie odbywa się od środka w kierunku obu końców. Sekwencja gięcia to strona wewnętrzna R100 → R50 → strona zewnętrzna R100. Półfabrykat jest wycinany laserowo, co zapewnia wysoką dokładność wymiarową. Oba końce są pozycjonowane oddzielnie, co skutkuje mniejszym skumulowanym błędem.

3) Giętarka:

Sprężystość formowania gięcia jest zapewniona poprzez kontrolę przesuwu suwaka giętarki. Nie podjęto żadnych środków w celu kontroli sprężynowania na matrycy. Strukturę matrycy pokazano na rysunku 3-128.

1 - Naciśnij gniazdo kolumny

2 - Kolumna bramy

3 - Górne siedzenie bramy

4 - Górna brama

5 - Dolna brama