Podczas przetwarzania komponentów z blachy mogą wystąpić różne odkształcenia, takie jak odkształcenia sprężynujące po usunięciu sił zewnętrznych, odkształcenia naprężeniowe spowodowane naprężeniami wewnętrznymi z powodu ograniczenia materiału, odkształcenia spowodowane obróbką cieplną, odkształcenia spowodowane transportem materiału lub kolizjami oraz odkształcenia spowodowane między innymi nieregularnymi surowcami. Jeśli te odkształcenia części nie zostaną skorygowane, mogą wpłynąć na prawidłowy montaż całej konstrukcji z blachy, obniżyć jakość montażu, a nawet zagrozić wytrzymałości i żywotności komponentu.

Proces eliminacji odkształceń w elementach z blachy jest zbiorczo nazywany prostowaniem. Prostowanie jest metodą stosowaną do korygowania kształtu geometrycznego konstrukcji stalowych i surowców, które nie spełniają wymagań produktu, poprzez spowodowanie pewnego stopnia odkształcenia plastycznego, osiągając w ten sposób geometrię wymaganą przez produkt. Wszystkie odkształcenia muszą zostać wyprostowane przed dalszą obróbką lub montażem. Prostowanie jest jedną z ważnych podstawowych operacji w obróbka blachy.

Powszechne metody prostowania blachy obejmują prostowanie ręczne, prostowanie mechaniczne i prostowanie płomieniowe. Ręczne prostowanie jest stosowane głównie do korygowania wad kształtu i rozmiaru części z blachy po formowaniu lub w sytuacjach, w których mechaniczne prostowanie nie jest możliwe ze względu na ograniczenia sprzętu produkcyjnego. Ponieważ operacja ręczna jest elastyczna, skuteczna i tania, jest szeroko stosowana w produkcji.

Prostowanie mechaniczne jest zwykle stosowane do prostowania i spłaszczania surowców metalowych i dużych półfabrykatów blaszanych (blach, kształtowników stalowych itp.). Prostowanie płomieniowe jest stosowane głównie do prostowania i spłaszczania dużych elementów z blachy. Ponieważ miejsce obróbki i warunki sprzętowe mają na nią minimalny wpływ, jest ona szczególnie odpowiednia do operacji w terenie lub w warunkach innych niż warsztatowe.

Ręczne prostowanie wykorzystuje narzędzia ręczne (młoty kowalskie lub młotki) do uderzania w określone części przedmiotu obrabianego na platformie roboczej. Poprzez operacje "ściskania" i "odciążania" na półfabrykacie, metal w ciaśniejszych obszarach jest rozciągany, powodując, że długości włókien wszystkich warstw dążą do ujednolicenia, osiągając w ten sposób prostowanie. Ponieważ elementy blaszane różnią się materiałem, strukturą i przyczynami deformacji, konkretne metody ręcznego prostowania również się różnią.

I. Techniki ręcznego prostowania cienkich blach stalowych

Cienkie blachy stalowe są szczególnie podatne na odkształcenia podczas transportu i wytwarzania produktów ze względu na miejscowe naprężenia, wysokie temperatury lub nierównomierne przechowywanie na zewnątrz przez dłuższy czas. Korygowanie cienkich blach stalowych jest wysoce wykwalifikowaną i stosunkowo trudną operacją.

Podczas procesu prostowania należy najpierw przeanalizować rodzaj odkształcenia lub kombinację występujących podstawowych odkształceń, w oparciu o stan cienkiej blachy. Po określeniu, które obszary płyty są luźne (długie włókna), a które ciasne (krótkie włókna), należy przystąpić do kolejnych operacji prostowania.

1. Określenie "luźny" i "ciasny"

"Luźny" i "ciasny" to terminy używane przez pracowników zajmujących się obróbką blach do opisania nierównych powierzchni blach stalowych z powodu różnic w miejscowych naprężeniach. W praktyce obszary, w których materiał jest rozciągnięty i wydaje się nierówny lub wyboczony, są określane jako "luźne", podczas gdy obszary, w których materiał nie uległ deformacji i pozostaje płaski, są nazywane "ciasnymi". Celem prostowania jest poluzowanie "ciasnych" obszarów lub zaciśnięcie "luźnych" obszarów, uzyskując równomierne naprężenie w całej płycie, aby skorygować deformację.

Przed prostowaniem należy sprawdzić odkształcenie blachy stalowej. Obszary "luźne" lub "ciasne" można zidentyfikować na podstawie doświadczenia: obszary, które wydają się podniesione lub zagłębione, poruszające się zauważalnie po przyłożeniu nacisku, są klasyfikowane jako "luźne", podczas gdy stosunkowo płaskie obszary są uważane za "ciasne". Gdy nierówna cienka stalowa płyta zostanie umieszczona na solidnej płaskiej platformie, niektóre obszary będą się unosić, podczas gdy inne będą mocno dociskać do platformy.

Jeśli krawędzie cienkiej płytki przylegają płasko do platformy, ale środek jest wybrzuszony, środek jest "luźny", a krawędzie są "ciasne". Jeśli środek leży płasko, ale krawędzie tworzą falisty kształt, wówczas krawędzie są uważane za "luźne".

Jeśli rozróżnienie między "luźnym" a "ciasnym" w stalowej płycie jest niejasne, można rozpocząć od zastosowania młotkowania kołowego w odpowiednich obszarach wewnętrznych w pobliżu krawędzi, przekształcając nieregularne odkształcenia w regularne wzory. Następnie należy przystąpić do rozluźniania ciasnych obszarów.

W przypadkach, w których występuje poważne miejscowe wybrzuszenie, które utrudnia rozluźnienie otaczających obszarów, należy najpierw zastosować miejscowe ogrzewanie w obszarze wybrzuszenia. Spowoduje to skurczenie się obszaru wybrzuszenia, aż stanie się on w większości płaski, po czym można zastosować prostowanie na zimno. Podczas korekty należy upewnić się, że obrabiany przedmiot jest odwrócony i uderzony z obu stron.

2. Operacje prostowania cienkich blach stalowych

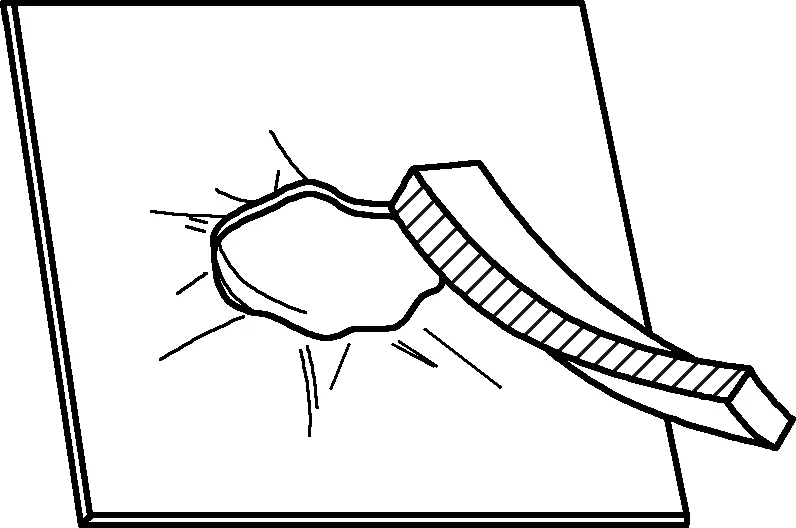

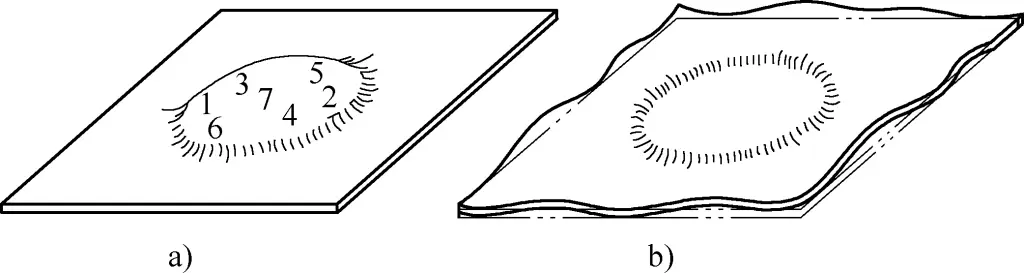

Wzorce odkształceń w cienkich płytach obejmują wybrzuszenie w środku, faliste krawędzie i wypaczenie w górę w rogach, jak pokazano na rysunku 1.

a) Wybrzuszenie w środku

b) Faliste krawędzie

c) Wypaczenie narożników w górę

Rysunek 1 przedstawia prostowanie wybrzuszenia w środku cienkiej stalowej płyty. Wybrzuszenie w środku wskazuje, że włókna w środku płyty są dłuższe niż wokół krawędzi, co jest powszechnie opisywane jako "ciasne" krawędzie i "luźne" centrum.

Obszar wybrzuszenia przypomina mokrą plamę na cienkiej kartce papieru, która ma pewną chłonność; patrząc z jednej strony, wybrzuszona część jest wyższa niż otaczająca ją płaska płaszczyzna, a jej krawędzie są napięte. Patrząc z przeciwnej strony, obszar ten wydaje się niższy niż otaczająca go powierzchnia, a jego krawędzie również są napięte. Jeśli długości włókien płyty zostaną skorygowane tak, aby były względnie takie same, wybrzuszenie zniknie, a płyta stanie się płaska.

Podczas ręcznego prostowania należy młotkować wokół krawędzi płyty, zaczynając od obszaru wybrzuszenia i stopniowo rozszerzając się na zewnątrz, jak pokazano strzałkami na rysunku 1. Im bliżej krawędzi, tym gęstsze i mocniejsze powinno być uderzanie. Celem jest rozciągnięcie włókien obwodowych wokół obszaru wybrzuszenia proporcjonalnie w kierunku promieniowym. Wyrównuje to długość włókien na całej płycie, eliminując w ten sposób centralne wybrzuszenie.

Jeśli na powierzchni cienkiej płytki znajduje się kilka sąsiadujących ze sobą wybrzuszeń, należy najpierw lekko młotkować obszary między wybrzuszeniami, aby połączyć kilka miejsc w jeden obszar. Następnie zastosuj wyżej wymienioną metodę, aby obić krawędzie i spłaszczyć płytkę.

Rysunek 1b przedstawia prostowanie falistych krawędzi płyty. To odkształcenie wskazuje, że włókna wokół krawędzi płytki są dłuższe niż te w środku. Innymi słowy, krawędzie są "luźne", a środek jest "ciasny", podobnie jak namoczona kartka papieru, która wyschła.

Ręczne prostowanie falistych krawędzi powinno polegać na stopniowym uderzaniu młotkiem od krawędzi w kierunku środka, jak pokazano strzałkami na rysunku 1b. Gęstość uderzeń młotka powinna wzrastać od krawędzi do środka, a siła każdego uderzenia powinna również wzrastać, tak aby włókna w środku się rozciągały. Ostatecznie długość włókien na całej płycie wyrówna się, osiągając pożądany rezultat prostowania.

Jeśli cienka płytka doświadcza nieregularnych odkształceń, takich jak skręcanie, takich jak odkształcenie ukośne pokazane na rysunku 1c, oznacza to, że istnieje obszar naprężenia rozciągającego prostopadły do kierunku osnowy ukośnej w środkowym obszarze cienkiej płytki, a kierunek naprężenia rozciągającego jest wzdłuż długiego kierunku tego obszaru naprężenia.

Z tej analizy wynika, że odkształcenie cienkiej płytki jest spowodowane tym, że włókna w kierunku naprężenia rozciągającego są nieco krótsze niż włókna wokół nich. Podczas ręcznej korekty należy zacząć uderzać stopniowo w kierunku środka z obu końców wzdłuż kierunku obszaru naprężenia, powodując, że włókna w obszarze naprężenia rozciągną się i staną się tak długie, jak otaczające je włókna, uzyskując w ten sposób korektę.

W przypadku trzech rodzajów odkształceń wymienionych powyżej, korekta może być również wykonana przy użyciu deski uderzeniowej (znanej również jako slapper). Płyta uderzeniowa wykonana jest ze stalowej płyty o dobrej elastyczności, o grubości 3-5 mm, szerokości nie mniejszej niż 40 mm i długości nie mniejszej niż 400 mm. Konkretne wymiary płyty uderzającej zależą od grubości i rozmiaru korygowanej płyty.

Celem uderzania w podniesioną (lub poluzowaną) część obszaru deformacji za pomocą deski uderzającej jest spowodowanie skrócenia włókien w uderzanym materiale, wyrównując je z otaczającymi włóknami na długości, uzyskując w ten sposób korektę.

Ponieważ grubość płyty uderzającej jest znacznie większa niż cienkiej płyty, a jej sztywność jest również wyższa, może ona również ściskać i rozciągać włókna w naprężonych obszarach materiału, aby uzyskać korektę. Ponieważ powierzchnia styku między płytą uderzającą a skorygowaną płytą jest duża, a siła jest równomiernie rozłożona, nie ma śladów młotka, a wydajność korekcji jest stosunkowo wysoka. Jednak odkształcenie spowodowane uderzeniem nie jest zbyt duże, więc nadaje się tylko do wstępnej korekty na dużych obszarach.

3. Środki ostrożności podczas operacji korekcji

Podczas korygowania deformacji wybrzuszenia w środku cienkiej płytki należy unikać bezpośredniego uderzania w wybrzuszenie. Wynika to z faktu, że cienka płytka ma słabą normalną sztywność powierzchniową, a wbijanie wybrzuszenia może dodatkowo wydłużyć włókna na wybrzuszeniu z powodu kompresji, pogarszając wybrzuszenie.

Podczas korygowania cienkiej płytki, czy to skracając dłuższe włókna w obszarze wybrzuszenia, czy wydłużając krótsze włókna w obszarze naprężenia, należy zawsze postępować stopniowo i równomiernie od krawędzi w kierunku środka deformacji, a siła korekcji powinna stopniowo wzrastać. Rozpoczynanie od środka deformacji jest zabronione, ponieważ może to prowadzić do bardziej złożonych deformacji, utrudniając dalszą korektę.

Ponadto należy unikać nieregularnych zmian siły korekcji, które mogą powodować nierównomierne rozciąganie lub kurczenie się włókien, prowadząc do sąsiednich obszarów deformacji, które skomplikują dalsze korekty i zwiększą obciążenie pracą.

II. Techniki korekcji ręcznej dla metali nieżelaznych

Nieżelazne metale Metale powszechnie stosowane do produkcji części blaszanych obejmują stopy aluminium i miedzi, a ich właściwości mechaniczne są stosunkowo niskie. Aby jednak poprawić obrabialność materiału, metale, które można wzmocnić poprzez obróbkę cieplną, są zwykle używane w stanie wyżarzonym, gdy są dostarczane do fabryki.

Ponieważ metale nieżelazne są podatne na pojawianie się śladów młotka na ich powierzchniach po uderzeniu młotkiem, podczas korygowania i formowania blach z metali nieżelaznych, kawałek gumowego paska wykonanego ze średnio twardej gumy (zwany również policzkiem) jest często używany jako narzędzie korekcyjne. Celem tego uderzenia jest spowodowanie stycznego odkształcenia skurczowego materiału w obszarze styku z gumowym paskiem, wzdłuż długości paska.

1. Operacja korekcji dla płaskich części z cienkiego arkusza

Metale nieżelazne mają dobrą obrabialność. Ich twardość jest stosunkowo niska w warunkach roboczych, a grubość płyty jest również niewielka, więc normalna sztywność powierzchni jest słaba. W związku z tym łatwo jest je odkształcić, ale trudno jest sprawić, by cała płyta była płaska. Każde niewielkie uderzenie lub niewłaściwa obsługa może spowodować nowe nierówności.

W związku z tym, podczas korygowania cienkich blach z metali nieżelaznych, ważne jest, aby być skrupulatnym, używać delikatnej obsługi i posiadać pewien poziom umiejętności. Najpierw należy przeanalizować deformację, aby zlokalizować zdeformowane obszary i zrozumieć ich naturę, a dopiero potem wybrać odpowiednią metodę i konkretne obszary do korekty.

Podczas korekty należy uważnie obserwować i działać powoli. Obszar odkształcenia (czy jest on "luźny" czy "ciasny" jest określany w taki sam sposób, jak opisano dla cienkich blach stalowych) powinien być dokładnie zidentyfikowany przed wybraniem odpowiedniej metody korekcji i odpowiednich narzędzi.

Typowe odkształcenia płaskich płyt obejmują centralne wybrzuszenie i falowanie wokół krawędzi.

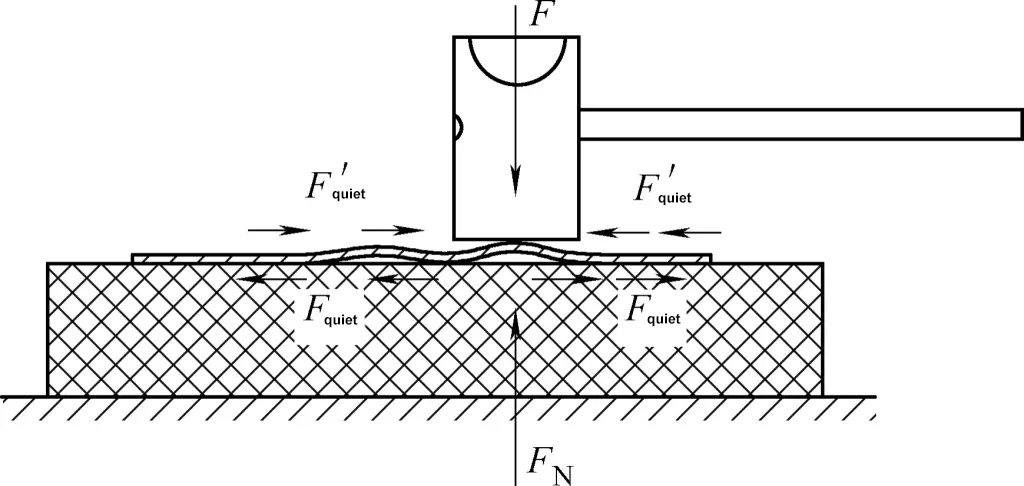

(1) Korekta wybrzuszenia

Operację korekcji wybrzuszenia pokazano na rysunku 2. Umieść wybrzuszoną powierzchnię płaskiej płyty na platformie, lekko naciskając na cztery rogi, aby upewnić się, że krawędzie płyty stykają się z platformą. Najpierw użyj gumowego paska, aby uderzyć w całą powierzchnię, upewniając się, że pasek pokrywa obszar wybrzuszenia, powodując kurczenie się materiału w obszarze wybrzuszenia (patrz rysunek 2a). W tym momencie stopień wybrzuszenia zmniejsza się, a granica między obszarami wybrzuszonymi i nie wybrzuszonymi staje się rozmyta.

a) Gumowy pasek uderzający w wybrzuszoną cienką płytkę

b) Młotkowanie wokół krawędzi

Następnie użyj miedzianego lub aluminiowego młotka do uderzania wokół krawędzi wybrzuszonego obszaru, zaczynając od krawędzi i postępując w kierunku stycznym wzdłuż granicy wybrzuszonego obszaru. Uderzanie powinno odbywać się zgodnie z wybranym kierunkiem obrotu i postępować systematycznie.

Im dalej od siebie znajdują się punkty młotkowania, tym powinny być gęstsze i muszą być tak jednolite, jak to tylko możliwe. Celem młotkowania jest wywołanie stycznego odkształcenia wydłużającego w materiale. Im gęstsze punkty wbijania, tym większy materiał wbijany poza wybrzuszonym obszarem; im bardziej równomierne wbijanie, tym lepszy będzie efekt korekcji, unikając nowych małych wybrzuszeń spowodowanych nierównomiernym wbijaniem (patrz rysunek 2b).

Warto wspomnieć, że dwie różne metody korekcji spłaszczenia wybrzuszonej płytki wzajemnie się uzupełniają. Jeśli chodzi o to, jak daleko należy się posunąć z każdą metodą, zależy to od konkretnego zakresu wybrzuszenia i wielkości wybrzuszonego obszaru płytki. Zasada jest następująca: każda metoda powinna zapewniać maksymalny potencjał korekcji.

W przypadku płyt z większymi wybrzuszeniami korekcję można przeprowadzić stopniowo w kilku etapach. Po każdym cyklu korekcji konieczne jest przeprowadzenie wyżarzania odprężającego. Podczas każdej kombinacji korekt kolejność metod pozostaje niezmieniona, tj. najpierw gumowa taśma do kurczenia wybrzuszonego obszaru, a następnie młotkowanie wokół krawędzi, aż do spełnienia wymogu korekty.

(2) Korekta luzów wokół krawędzi

Gdy luz wokół krawędzi powoduje niestabilność i faliste odkształcenie na krawędziach płyty (patrz rysunek 3a), do korekty można zastosować następującą metodę.

a) Deformacja fal

b) Przełamywanie fal

c) Wygładzanie fal za pomocą gumowego paska

Najpierw należy rozbić duże fale na niezliczone małe, uderzając wzdłuż luźnych krawędzi młotkiem miedzianym lub aluminiowym (patrz rysunek 3b). Następnie odwróć płytkę na platformę i uderz w krawędzie gumowym paskiem (patrz rysunek 3c), powodując skurcz materiału w luźnych częściach, zmniejszając w ten sposób wysokość dużych fal.

Celem rozbicia dużych fal na wiele małych fal jest przekształcenie dużych powierzchni fal w mikroskopijnie zakrzywione, ale ogólnie płaskie powierzchnie, ułatwiające odkształcanie skurczowe poprzez uderzanie gumowym paskiem w mikrozakrzywione powierzchnie.

Po uderzeniu wokół płyty, zacznij od wewnątrz poluzowanego obszaru i wbij młotek do wewnątrz, jak pokazano na rysunku 4, powodując, że materiał rozciąga się obwodowo. Może to zmniejszyć ogólne nierówności spowodowane poluzowaniem wokół krawędzi. Podczas uderzania młotkiem w środkowy obszar, im bliżej środka uderzenia młotka, tym powinny być gęstsze, zapewniając jednolitość ogólnej korekty płyty.

Podobnie jak w przypadku korekty eliminującej wybrzuszenie, dwie różne metody korekty wspomniane powyżej w celu wyeliminowania poluzowania krawędzi są stosowane w połączeniu. W przypadku większych luzów można również skorzystać z metody eliminacji wybrzuszeń.

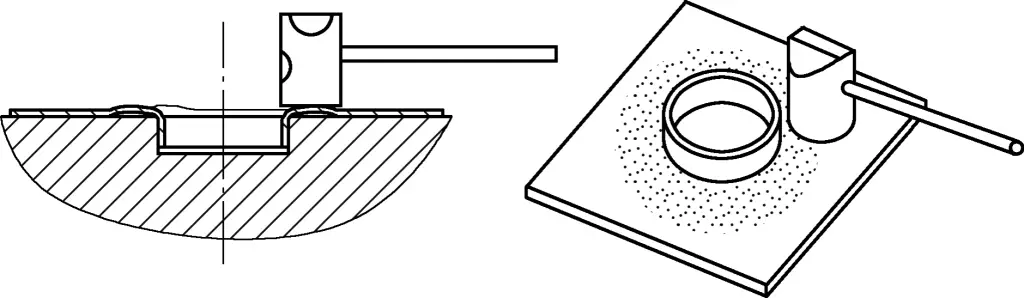

(3) Korekta eliminująca luzy wokół płaskich otworów

W przypadku płyt z płaskimi otworami odkształcenie wokół otworu można skorygować, jak pokazano na rysunku 5. Obejmuje to użycie gumowego paska do uderzenia stycznie wzdłuż krawędzi otworu, aby odepchnąć materiał, uzyskując korektę.

W przypadku mocno poluzowanych krawędzi otworu, płytę można umieścić na gumowej poduszce, a miedziany młotek może być użyty do uderzenia w podniesione krawędzie wokół otworu, powodując kurczenie się materiału, co powoduje korektę płyty (patrz rysunek 6). Zasada tej korekty polega na tym, że gdy podniesiona krawędź wokół otworu jest uderzana młotkiem, tarcie statyczne między płytą a gumową poduszką, w połączeniu z siłą uderzenia i przeciwsiłą poduszki, powoduje odkształcenie ściskające podniesionej krawędzi, co powoduje wyrównanie krawędzi otworu.

(4) Korekta mająca na celu wyeliminowanie odkształceń wokół wzmocnionych otworów.

W przypadku płyt ze wzmocnionymi otworami, takimi jak otwory kołnierzowe, wokół otworu kołnierzowego pozostają złożone naprężenia szczątkowe, w tym promieniowe momenty zginające przechodzące przez oś otworu i styczne naprężenia ściskające wzdłuż krawędzi kołnierza. Prowadzi to do odkształcenia "zacieśniającego" na zewnętrznym promieniu krzywej kołnierza i odkształcenia luzującego na płaskiej krawędzi zewnętrznej.

Aby wyeliminować te odkształcenia, część jest zwykle umieszczana na formie z wygiętą stroną skierowaną w dół lub na płaskiej powierzchni z wygiętą stroną skierowaną w górę, przy użyciu miedzianego młotka do uderzania wokół otworu (patrz rysunek 7). Zmienia to szczątkowe naprężenie rozciągające rozłożone w materiale wokół otworu na szczątkowe naprężenie ściskające, powodując "rozluźnienie" naprężeń w różnych punktach wokół otworu, a powierzchnia ma tendencję do spłaszczania się. Zewnętrzna część krawędzi jest uderzana gumowym paskiem, aby spowodować kurczenie się materiału i spłaszczenie.

a) Odciążenie z zagiętą krawędzią skierowaną w dół

b) Odciążenie z zagiętą krawędzią skierowaną do góry

2. Środki ostrożności dotyczące operacji korekcji

Metoda ciągnięcia gumowej taśmy może powodować kurczenie się cienkiego, płaskiego materiału, zapewniając wyrównanie. Jednakże, ponieważ tarcie statyczne w momencie, gdy cienka płyta i gumowa taśma stykają się ze sobą, jest ograniczone, korygowany materiał musi mieć stosunkowo niską granicę plastyczności. Nawet metale nieżelazne muszą być korygowane w stanie "M" (wyżarzonym).

Podczas uderzania młotkiem na platformie, uderzana część płyty musi być w pełni podparta pod spodem i nie może wisieć. Używany młotek powinien być wykonany z miękkiego materiału, takiego jak młotek miedziany, młotek aluminiowy, młotek z twardego drewna lub młotek gumowy, aby uniknąć pozostawiania śladów młotka na powierzchni cienkiej płyty. Czasami umieszczenie płaskiej płytki w miejscu korekty przed uderzeniem młotkiem może również pomóc w skorygowaniu materiału.

Podczas uderzania młotkiem kluczowa jest dokładna analiza, wybór właściwego punktu i zdecydowane działanie. Więcej pracy nie zawsze oznacza lepsze wyniki. Jeśli wybrane punkty są nieprawidłowe, mogą wystąpić nadmierne korekty, nieefektywne operacje mogą wzrosnąć, a wewnętrzne naprężenia płyty mogą nawet wzrosnąć, prowadząc do nierównej grubości materiału. Nie tylko zwiększa to koszty, ale także poważnie wpływa na jakość produktu.

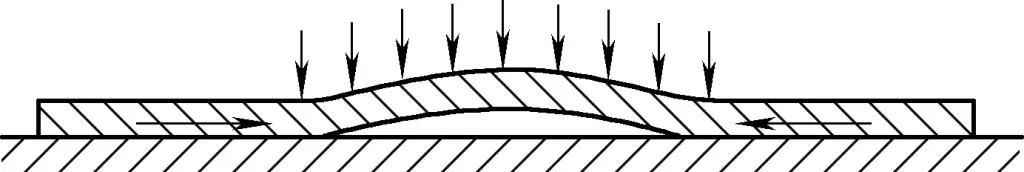

Podczas udoskonalania lub zmniejszania dużych pofałdowań wokół krawędzi lub otworów płyty na platformie, umieść gumową podkładkę o odpowiedniej twardości między pofałdowaną płytą a platformą. Użyj miedzianego młotka lub młotka z twardej gumy o umiarkowanej twardości, aby uderzyć w szczyty dużych pofałdowań. Pod wpływem połączonej siły reakcji gumowej podkładki w górę, tarcia symetrycznie działającego na szczyt i siły uderzenia młotka, materiał między trzema punktami naprężenia na szczycie ściska się i odkształca, zmniejszając wysokość szczytu lub nawet zamieniając duży szczyt w dwa mniejsze.

Należy zawsze pamiętać, że nie wolno umieszczać przedmiotu obrabianego bezpośrednio na platformie i uderzać w szczyt twardym młotkiem. Wynika to z faktu, że tarcie między przedmiotem obrabianym a platformą jest ograniczone. Materiał pomiędzy trzema punktami naprężenia na szczycie nie skurczy się i nie odkształci; zamiast tego lokalne naprężenia spowodowane bezpośrednim uderzeniem młotka w platformę mogą spowodować ściśnięcie i przerzedzenie materiału, zwiększając nierówności płyty przypominające fale.

Należy zauważyć, że techniki ręcznej korekcji opisane powyżej dla metali nieżelaznych mają również zastosowanie do ręcznej korekcji cienkich blach stalowych.

III. Ręczne techniki korygowania grubych blach stalowych

Blachy stalowe formowane przez walcowanie na gorąco wlewków stalowych o grubości większej niż 4 mm nazywane są grubymi blachami stalowymi. Płyty o grubości 4-25 mm są zwykle nazywane płytami średnimi, te powyżej 25 mm nazywane są płytami grubymi, a płyty grubsze niż 60 mm znane są jako płyty bardzo grube. Podczas proces walcowaniaStal może odkształcać się z powodu naprężeń szczątkowych.

Doskonała plastyczność metalu i znaczna sztywność poprzeczna grubych blach, wraz z różnym wydłużeniem między sąsiednimi obszarami i zmianami w rozkładzie naprężeń wewnętrznych podczas przetwarzania, mogą powodować odkształcenia grubych blach stalowych. Typowe odkształcenia obejmują środkowe wybrzuszenie i powolne zginanie grubych blach stalowych.

Istnieje wiele metod korekcji grubych blach stalowych. Korekta ręczna obejmuje korektę na zimno w temperaturze pokojowej. Ponieważ korekcja na zimno powoduje utwardzenie robocze, jest ona odpowiednia tylko do korygowania stali o dobrej plastyczności.

W przypadku poważnych deformacji lub gdy stal jest bardzo krucha (np. stal stopowa lub stal, która znacznie zardzewiała w wyniku pozostawienia na zewnątrz), nie można zastosować korekcji na zimno. Zamiast tego należy zastosować korektę na gorąco, która polega na podgrzaniu stali do wysokiej temperatury 700-1000°C w celu korekty. Korekcja na gorąco jest stosowana, gdy stal wykazuje silne zginanie, słabą plastyczność lub gdy nie ma wystarczającej mocy sprzętu do korekcji.

1. Operacje korekcji grubych płyt stalowych

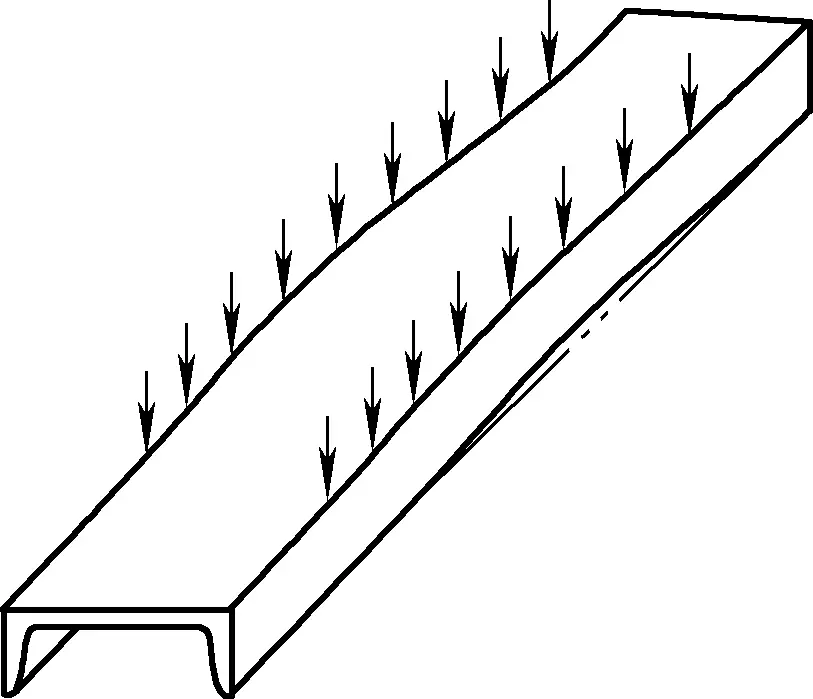

Ogólnie rzecz biorąc, w płytach stalowych, które wykazują centralne odkształcenie wybrzuszenia, grubość płyty nie jest zbyt duża, a włókna w zdeformowanym obszarze są nieco dłuższe niż te w otaczającym materiale. Włókna pozostają spójne wzdłuż grubości płyty. W przypadku deformacji środkowego wybrzuszenia w grubych płytach stalowych, metoda ręcznej korekcji polega na umieszczeniu stalowej płyty na platformie roboczej z wybrzuszeniem skierowanym do góry, jak pokazano na rysunku 8.

Nacisnąć górną powierzchnię odkształconego obszaru (można również użyć prasy). Ponieważ otaczający materiał ma większą sztywność w kierunku płaskim, naprężenie w obszarze deformacji przypomina naprężenie belki łukowej pod obciążeniem poprzecznym, powodując skrócenie włókien, a tym samym uzyskanie efektu poziomowania. Im mniejszy obszar odkształcenia i im grubsza płyta, tym bardziej widoczny i niezawodny efekt korekcji.

W przypadku płyt o mniejszej grubości można umieścić podkładkę w zdeformowanym obszarze (celem tej podkładki jest zapobieganie pozostawianiu dużych śladów młotka na powierzchni stalowej płyty) i użyć młotka, aby bezpośrednio uderzyć w wybrzuszenie, powodując, że włókna ulegną takiej samej deformacji, a tym samym wyrównując je.

W przypadku większych środkowych wybrzuszeń w grubych płytach, gdzie włókna w zdeformowanym obszarze uległy nadmiernemu wydłużeniu, a sztywność otaczającego materiału zmniejszyła się, podczas wywierania nacisku jak poprzednio, włókna w zdeformowanym obszarze tylko nieznacznie się skrócą i będą naciskać na platformę. Powoduje to wypychanie otaczających materiałów na zewnątrz. Chociaż zdeformowany obszar może przylegać do platformy, otaczający materiał lekko się rozciąga i przechyla w górę, powodując nowe odkształcenie, jak pokazano na rysunku 9b.

Dlatego lepszą metodą korekcji jest najpierw użycie metody ogrzewania punktu korekcji płomienia (patrz rysunek 9a), która powoduje pewne kurczenie się wybrzuszonych włókien, zmniejszając wysokość wybrzuszenia. Następnie należy podzielić wybrzuszenie na kilka mniejszych obszarów i użyć ręcznych metod korekcji, aby wyrównać każde małe wybrzuszenie, ostatecznie uzyskując płaską płytkę.

a) Rozmieszczenie i kolejność punktów grzewczych

b) Eliminacja zmarszczek

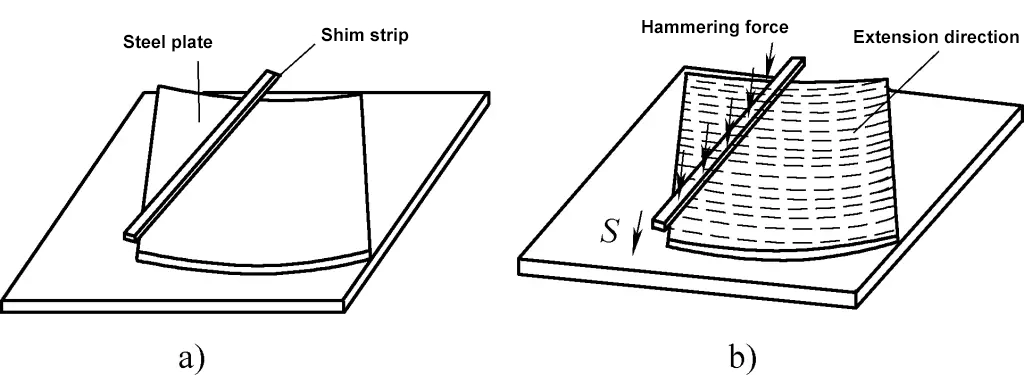

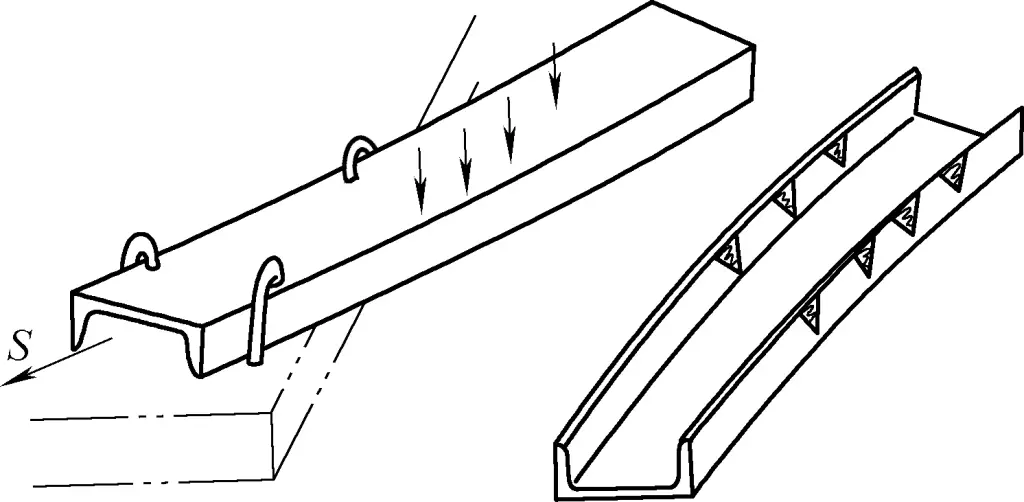

W przypadku powolnego zginania grubych płyt stalowych, metoda korekcji jest pokazana na rysunku 10. Najpierw umieść zdeformowaną stalową płytę na platformie roboczej wklęsłą stroną do góry i umieść żelazny blok na wklęsłej stronie grubej płyty (patrz rysunek 10a). Następnie wbij młotek we wklęsłą stronę stalowej płyty, przesuwając żelazny blok równomiernie w kierunku strzałki S na rysunku 10b.

Użyj niewielkiej siły, aby uderzyć w żelazny blok. Biorąc pod uwagę, że obszar kontaktu między górną powierzchnią a paskiem żelaza jest niewielki, naprężenie ściskające wytwarzane przez uderzanie jest stosunkowo duże. Włókna w obszarze wklęsłym będą się stopniowo wydłużać, powodując odkształcenie wklęsłej powierzchni w przeciwnym kierunku i uzyskanie korekty.

a) Umieszczenie grubych płyt podczas korekty

b) Korekta młotka

2. Środki ostrożności dotyczące operacji korekcji

W przypadku płyt o umiarkowanej grubości ze skromnie zdeformowanymi obszarami i centralnym wybrzuszeniem, ze względu na dużą sztywność na zginanie, odkształcenie pod większymi obciążeniami zewnętrznymi obejmuje tylko niewielką ilość odkształcenia sprężystego, dzięki czemu efekt odkształcenia jest bardziej znaczący. Dlatego odpowiednie jest zastosowanie metody korekcji przy większych obciążeniach. Gdy dostępny jest sprzęt wysokociśnieniowy, należy dołożyć starań, aby wykorzystać sprzęt do przyłożenia siły w celu zmniejszenia pracochłonności operatora; w przeciwnym razie można użyć podkładki, a młot kowalski może bezpośrednio uderzyć w wybrzuszenie stalowej płyty.

W przypadku płyt stalowych, które nie są bardzo grube lub grubych płyt, w których odkształcony obszar jest znacznie większy niż ich grubość, ponieważ ich sztywność na zginanie nie jest bardzo wysoka, mogą one powodować pewne odkształcenia pod wpływem obciążeń zewnętrznych, ale obejmuje to pewną ilość odkształceń sprężystych, co utrudnia uzyskanie całkowicie płaskiej korekty.

Jeśli młot uderzy zbyt wiele razy, gruba płyta, uderzona natychmiast przez platformę i młot kowalski, może spowodować wydłużenie włókien materiału, pogarszając deformację wybrzuszenia. W takich przypadkach należy najpierw zastosować metodę ogrzewania płomieniowego, aby zmniejszyć deformację wybrzuszenia, przekształcając deformację na dużą skalę w kilka mniejszych obszarów niewielkiej deformacji wybrzuszenia, a następnie można zastosować wyżej wspomnianą metodę korekcji w celu skorygowania deformacji wybrzuszenia grubej płyty.

W przypadku różnych odkształceń zginających grubych płyt, jeśli są one stosunkowo grube, a odkształcone obszary są również dość duże, należy najpierw zastosować metodę korekcji termicznej, aby zmniejszyć wielkość odkształcenia. Odkształcenia o dużej powierzchni należy podzielić na mniejsze odkształcenia, a następnie zastosować ręczną korektę.

W przypadku każdego skomplikowanego odkształcenia grubych płyt, pierwszym krokiem jest prawidłowa analiza przyczyny i lokalizacji odkształcenia. Dla każdej zdeformowanej części, która wymaga korekty, ważne jest elastyczne stosowanie różnych metod korekcji w zależności od konkretnej sytuacji.

W korektach na zimno często stosuje się młoty kowalskie. Punkty uderzenia młotka powinny być dokładne, a ślady młotka powinny być równe, aby uniknąć pozostawienia zauważalnych odcisków młotka na powierzchni stalowej płyty, które mogłyby wpłynąć na jakość jej powierzchni. Gdy potrzebna jest większa siła uderzenia, należy odpowiednio dodać podkładki.

Podczas trzymania młota kowalskiego nie należy nosić rękawic, aby uniknąć poślizgu, który mógłby spowodować wyrzucenie młota i doprowadzić do wypadku lub zagrożenia. Przed użyciem młota kowalskiego należy sprawdzić, czy trzonek lub głowica młota nie są poluzowane, czy nie ma pęknięć oraz czy na głowicy młota nie ma zadziorów lub zawinięć krawędzi. Wszelkie usterki należy naprawić przed użyciem.

IV. Techniki ręcznej korekty profilowanych materiałów

Podobnie jak inne materiały blaszaneMateriały (zwykle stal kątowa, stal kanałowa itp.) i inne profile kształtowe stosowane w obróbce blach są również podatne na odkształcenia podczas produkcji i przetwarzania, więc korekty są również konieczne. W przypadku różnych profili metody ręcznej korekty są różne.

1. Korekta wygiętych kątowników stalowych

Stalowe kątowniki gięte dzielą się na kątowniki z blachy stalowej i kątowniki walcowane na gorąco. Pierwszy z nich to kątownik stalowy wykonany z arkuszy stali prasowanych zgodnie z potrzebami elementów blaszanych (zwany dalej "kątownikiem z blachy stalowej"). Ten drugi to stal kątowa kształtowana bezpośrednio przez walcowanie na gorąco z wlewków stalowych (zwana dalej "stalą kątową").

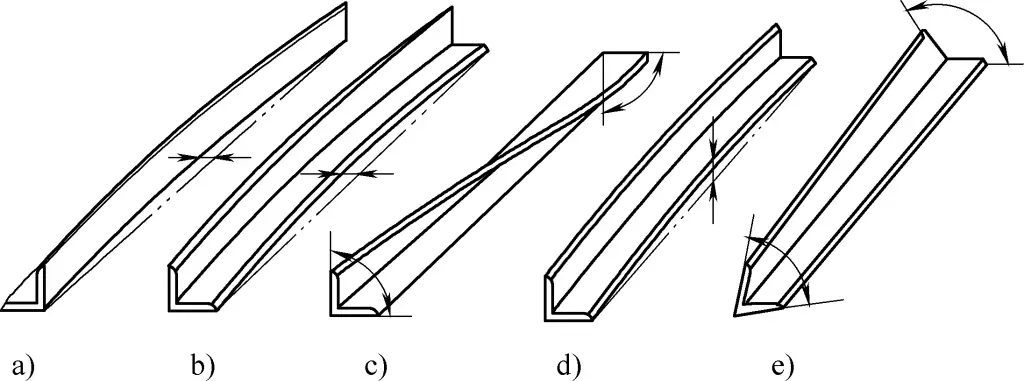

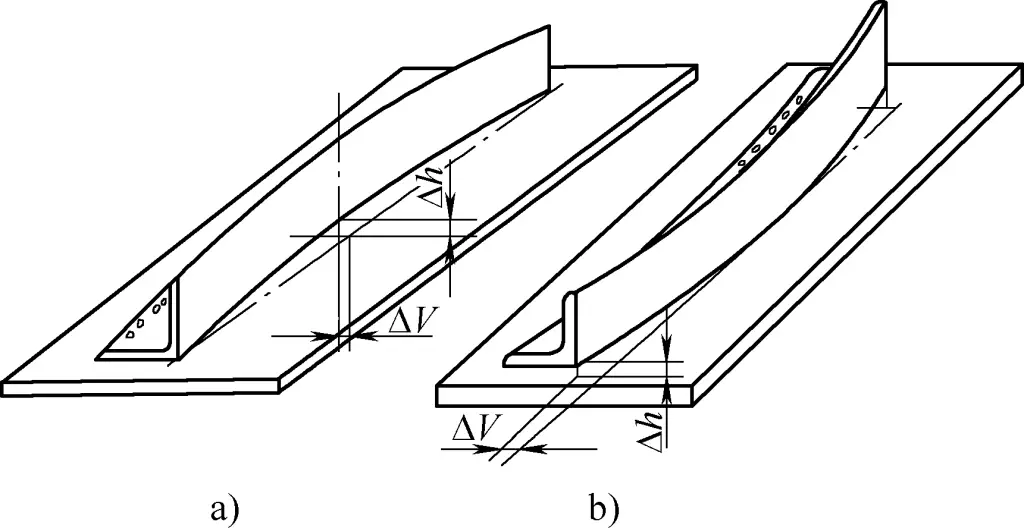

Ponieważ stalowe elementy kątowe mają dwie pionowe krawędzie i często są długie, są podatne na różne odkształcenia. Typowe odkształcenia obejmują zginanie na zewnątrz, zginanie do wewnątrz, skręcanie, nierówne pojedyncze boki i odkształcenia kątowe (patrz rysunek 11).

Ze względu na różnice w metodach walcowania i rozmiarach przekroju, właściwości mechaniczne dwóch wyżej wymienionych rodzajów stali kątowej znacznie się różnią. Ich odkształcenia i odpowiadające im metody korekcji również się różnią.

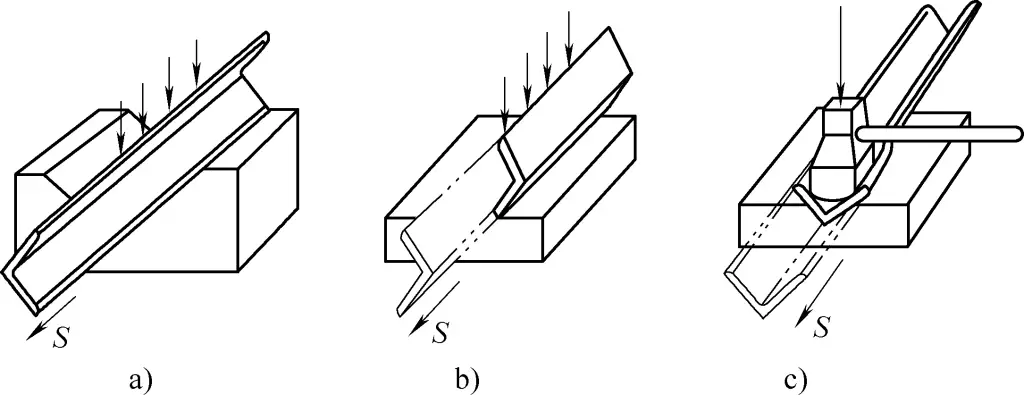

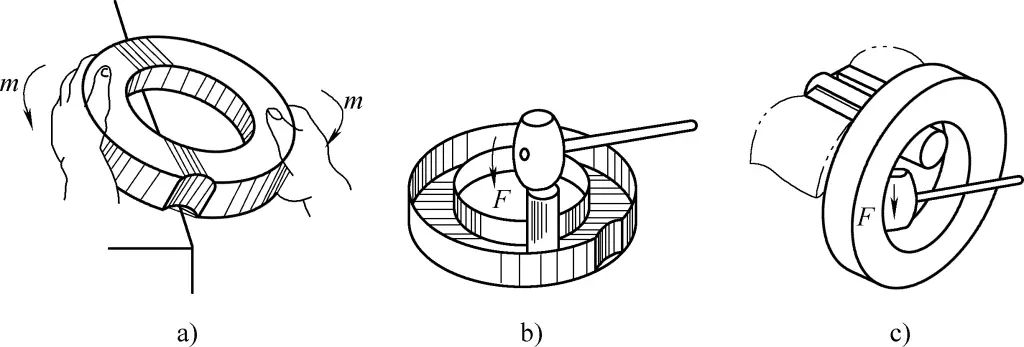

(1) Operacje korekcji dla stali kątowej

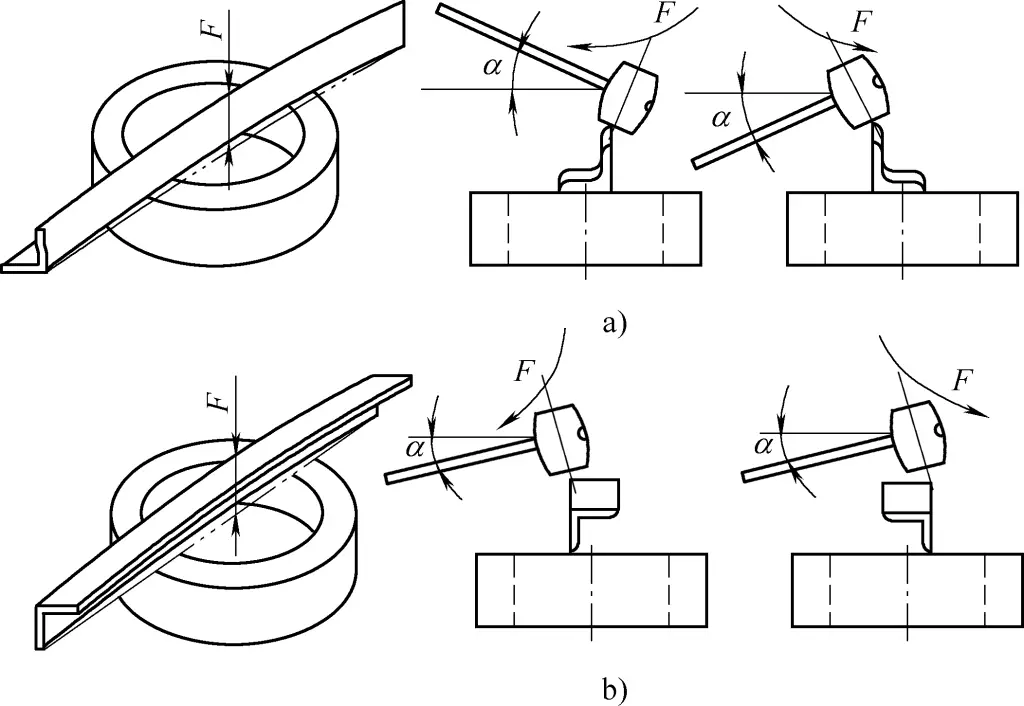

Odkształcenie przy zginaniu jest najczęstszym problemem w przypadku stali kątowej. Podczas korekty można wybrać odpowiedni stalowy pierścień. Kątownik stalowy jest umieszczany na pierścieniu z wypukłą częścią wygiętej sekcji skierowaną do góry i umieszczoną między dwoma punktami podparcia stalowego pierścienia. Wypukła część obszaru gięcia jest wbijana w pionową krawędź, zmuszając stal kątową do odwrotnego wygięcia w celu uzyskania korekty.

1) Korekta wygięć kątowników stalowych na zewnątrz.

Podczas korygowania wygięcia kątownika stalowego na zewnątrz, jego bok powinien być ułożony płasko na stalowym pierścieniu, a pionowa krawędź gnąca kątownika stalowego powinna być prostopadła do powierzchni czołowej pierścienia, z wypukłą częścią skierowaną do góry. Aby zapobiec obracaniu się kątownika stalowego podczas wbijania, uchwyt młotka powinien być lekko podniesiony lub opuszczony pod kątem około 50 stopni (kąt α). W momencie uderzenia należy przyłożyć siłę nie tylko w dół, ale także lekko do wewnątrz (gdy tylna ręka podnosi młotek) lub na zewnątrz (gdy tylna ręka opuszcza młotek). Kąt ten zależy od pozycji stojącej młotka, jak pokazano na rysunku 12a.

2) Korekta zagięć wewnętrznych kątowników stalowych.

Podczas korygowania zagięcia do wewnątrz, kątownik stalowy należy umieścić tylną stroną skierowaną do góry, a pionowa krawędź gięcia powinna być prostopadła do końca wspornika stalowego pierścienia. Następnie należy wykonać młotkowanie, aby skorygować wygięty obszar. Aby zapobiec obracaniu się kątownika stalowego podczas wbijania, wysokość tylnej ręki trzymającej młotek powinna być również nieznacznie dostosowana, jak pokazano na rysunku 12b, gdzie kąt (α) wynosi około 50 stopni. Podczas uderzenia należy również zastosować niewielką siłę ciągnącą do wewnątrz lub na zewnątrz.

a) Zewnętrzne zagięcia kątowników stalowych

b) Wewnętrzne zagięcia kątowników stalowych

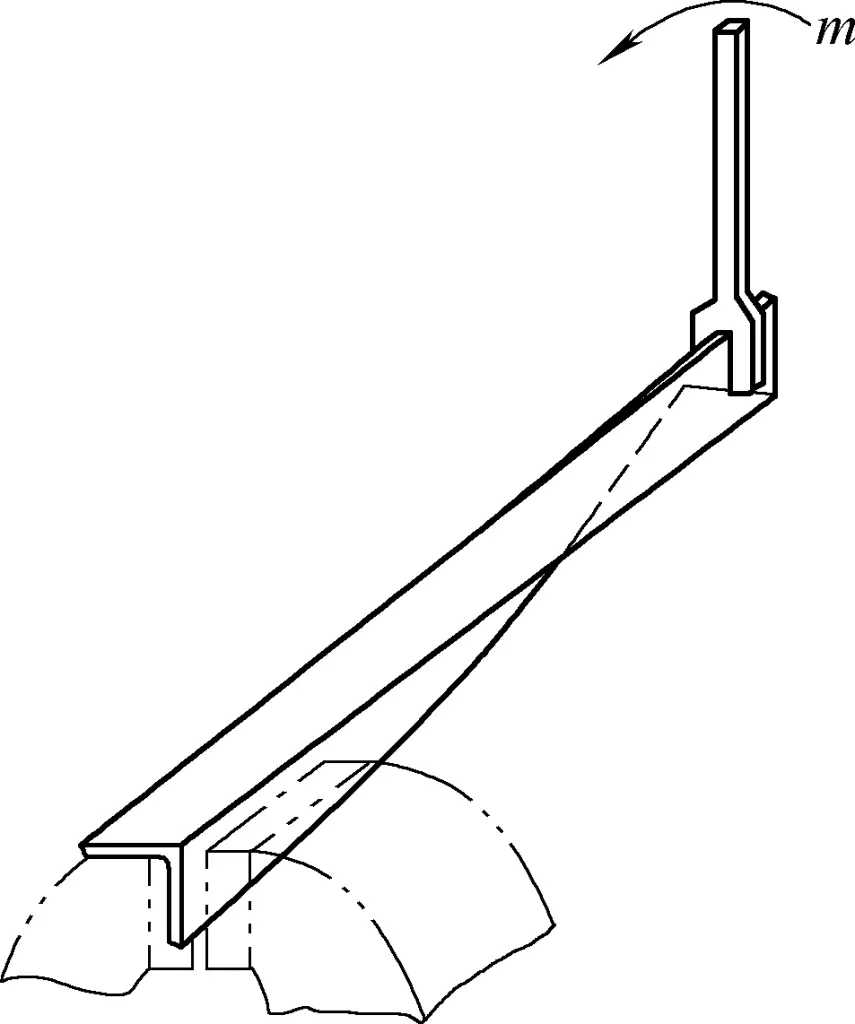

3) Korekta skręconego kątownika stalowego.

Aby skorygować skręconą stal kątową, należy zastosować moment obrotowy w kierunku przeciwnym do skręcenia, aż do wystąpienia odwrotnego odkształcenia, uzyskując w ten sposób korektę. Metoda ta polega na zaciśnięciu jednego końca kątownika stalowego w imadle, uchwyceniu drugiego końca kluczem i skręceniu go w odwrotnym kierunku, jak pokazano na rysunku 13. Po wyeliminowaniu skrętu można użyć młotka do spłaszczenia i skorygowania krawędzi kątownika stalowego.

4) Korekta odkształceń kątowych w stali kątowej.

Gdy kąt nachylenia kątownika stalowego jest większy niż 90 stopni, umieść kątownik stalowy w rowku w kształcie litery V i uderz młotkiem w zewnętrzną nachyloną część, aby go skorygować. Można również umieścić stal z pochyloną krawędzią na platformie i wbić młotek, aby zmniejszyć kąt, jak pokazano na rysunkach 14a i 14b.

a), b) Korekcja kątów większych niż 90 stopni w kątownikach stalowych

c) Korekta kątów mniejszych niż 90 stopni w kątownikach stalowych

Wbijanie należy rozpocząć od jednego końca kątownika stalowego, co ułatwi korektę i pozwoli na wyraźną obserwację wyników. Skorygowane sekcje powinny być stopniowo przenoszone z platformy, a gdy ponad połowa całkowitej długości zostanie skorygowana, kątownik stalowy powinien zostać odwrócony, a przeciwległy koniec powinien zostać skorygowany, aż cała długość będzie prosta.

Gdy kąt stali jest mniejszy niż 90 stopni, umieść ją płasko na platformie i użyj kształtowego młotka, aby uderzyć w wewnętrzną stronę kąta, aby zwiększyć kąt, jak pokazano na rysunku 14c.

5) Korekta nierównych pojedynczych boków w kątownikach stalowych.

Gdy stal kątowa ulega nierównomiernemu jednostronnemu odkształceniu, nierówna strona jest zwykle umieszczana płasko na platformie i młotkowana w celu jej skorygowania. Podczas młotkowania należy naprzemiennie uderzać w nierówną powierzchnię i pionową krawędź.

6) Korekta połączonych odkształceń stali kątowej.

Jeśli kątownik stalowy wykazuje kilka rodzajów odkształceń o różnym stopniu, należy najpierw skorygować obszary o największym odkształceniu, a następnie stopniowo pracować nad obszarami o mniejszym odkształceniu. Jeśli odkształcenie składa się z kombinacji kilku podstawowych typów, właściwa kolejność korekty jest następująca: zacznij od skręcania, następnie przejdź do korekty kąta, a na końcu skoryguj wszelkie zgięcia lub jednostronne nierówności.

Ze względu na możliwość wystąpienia nowych odkształceń spowodowanych ograniczeniami metod korekcyjnych lub niewłaściwymi operacjami podczas różnych korekt, proces ten może wymagać wielokrotnego powtórzenia w celu spełnienia wymagań korekcyjnych.

(2) Działanie korygujące kątownika wykonanego z blachy.

W porównaniu ze zwykłym kątownikiem, kątownik wykonany z blachy ma mniejszą grubość i znacznie mniejszą sztywność w zagiętych narożnikach, co sprawia, że kątownik wykonany z blachy jest bardziej podatny na odkształcenia. Korekta jego deformacji wyraźnie wykazuje cechy obróbki blachy.

1) Korekta skręcania w kątownikach płytowych.

Podczas korekcji skręcania, ponieważ kątownik wykonany z blachy ma niską sztywność skrętną, w przypadku małych przedmiotów obrabianych można osiągnąć znaczące efekty korekcyjne po prostu poprzez ręczne skręcanie.

Podczas przykładania siły, na obu końcach skręconego elementu należy wykonać proste zaciski. Ponieważ zaciski mają pewną sztywność, po przyłożeniu momentu obrotowego przekrój poprzeczny na obu końcach kątownika wykonanego z blachy nie odkształci się. W celu skorygowania skręcenia bardziej sztywnego kątownika płytowego można zastosować metodę pokazaną na rysunku 13, w której skręcenie jest korygowane za pomocą klucza zamontowanego na imadle stołowym.

Ponieważ sztywność kątownika wykonanego z blachy jest niższa niż kątownika walcowanego na gorąco, podczas przykładania momentu obrotowego nieskoordynowane działania mogą powodować nowe odkształcenia zginające, a nawet prowadzić do destabilizacji przedmiotu obrabianego, powodując bardziej złożone odkształcenia.

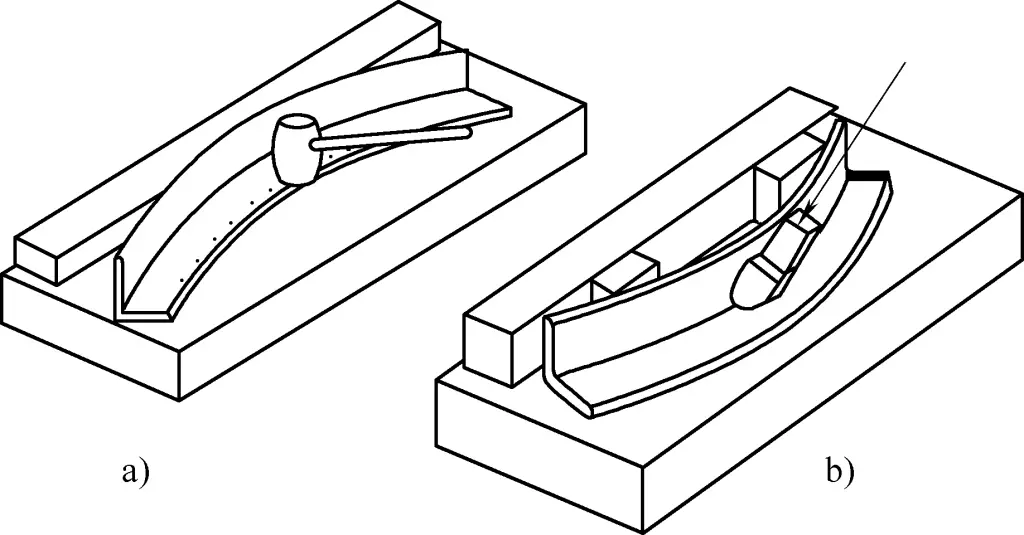

2) Korekta zginania w kątownikach płytowych.

Gdy kątownik wykonany z blachy ulega odkształceniu przy zginaniu do wewnątrz, wygiętą powierzchnię należy umieścić płasko na platformie, a młotkowanie należy rozpocząć od najbardziej wewnętrznej krawędzi najbardziej wygiętego obszaru. Ze względu na stosunkowo duży stosunek szerokości do grubości i cieńszą grubość płyty, młotkowanie wewnętrznej krawędzi ma bardziej zauważalny efekt korygujący zginanie do wewnątrz. W tym samym czasie nierówności drugiej prostopadłej krawędzi powinny być również korygowane naprzemiennie, aż obie strony kątownika wykonanego z blachy będą proste, jak pokazano na rysunku 15a.

a) Korekta zgięcia do wewnątrz.

b) Korekta wygięcia na zewnątrz.

Gdy kątownik wykonany z blachy jest poddawany zginaniu na zewnątrz, noga z zagięciem powinna być umieszczona płasko na platformie, następnie pomiędzy zagiętą krawędzią a pionową powierzchnią oporową należy umieścić płytkę wzorcową, a następnie użyć drewnianego klina do wbijania wewnętrznej krawędzi zagięcia w kierunku pionowej powierzchni oporowej. Spowoduje to rozciągnięcie włókien wzdłużnych w miejscu zgięcia w wyniku uderzenia młotkiem, jednocześnie przykładając obciążenie boczne do zgiętej krawędzi, powodując odwrotne zgięcie w celu skorygowania deformacji.

Należy zauważyć, że kąt drewnianego klina powinien być o pół stopnia mniejszy niż kąt przedmiotu obrabianego. Promień klina powinien odpowiadać wewnętrznemu promieniowi wygiętego kątownika, a jego szerokość powinna być 2 do 3 razy większa od jego grubości, jak pokazano na rysunku 15b.

3) Korekta odkształcenia kątowego w kątownikach płytowych.

Gdy odkształcenie kątowe kątownika wykonanego z płyty jest zbyt duże, jak pokazano na rysunku 16a, umieść kątownik z otworem skierowanym do góry na rowku w kształcie litery V. Użyj części R drewnianego klina, aby wbić wewnętrzny obszar R kątownika, stopniowo zmniejszając kąt. Wbijanie zwykle rozpoczyna się od jednego końca i stopniowo rozszerza się w kierunku środka. Przed korektą wykonaj szablon kąta do częstego użytku podczas procesu.

a) Zmniejszenie kąta.

b) Zwiększenie kąta.

Aby skorygować większe odkształcenia kątowe w dłuższych kątownikach wykonanych z blachy, należy postępować zgodnie z metodą pokazaną na rysunku 15b, ale usunąć klocki dystansowe. Umieść obie strony kątownika przy powierzchni platformy i pionowej powierzchni oporowej, a następnie uderzaj młotkiem zgodnie z kierunkiem pokazanym na rysunku 15b, aby zmniejszyć kąt.

Gdy odkształcenie kątowe kątownika wykonanego z blachy jest zbyt małe, można umieścić wewnętrzne powierzchnie kątownika na okrągłym pręcie stalowym. Pod wpływem siły zewnętrznej pokazanej na rysunku 16b, obie strony kątownika będą miały tendencję do obracania się wokół wierzchołka, zwiększając w ten sposób kąt i uzyskując korektę.

4) Korekta nierówności po jednej stronie kątownika wykonanego z blachy.

Odkształcenie spowodowane wydłużeniem lub skróceniem linii gięcia lub niestabilnością dwóch płaszczyzn obok linii gięcia jest określane jako nierównomierne odkształcenie kątownika wykonanego z blachy, jak pokazano na rysunku 17. Rysunek 17a pokazuje odkształcenie spowodowane skróceniem linii gięcia, podczas gdy rysunek 17b pokazuje odkształcenie spowodowane wydłużeniem linii gięcia.

Wspólną cechą tych odkształceń jest to, że obie płaszczyzny kątownika wykonanego z blachy stają się zakrzywione i nierówne. Podczas korekty należy najpierw sprawdzić przyczepność między dwiema płaszczyznami a platformą. Jeśli środek jest pusty, jest to deformacja pokazana na rysunku 17a; jeśli końce są puste, jest to deformacja pokazana na rysunku 17b.

a) Odkształcenie spowodowane skróceniem linii gięcia.

b) Odkształcenie spowodowane wydłużeniem linii gięcia.

Jedną z metod korygowania wewnętrznego odkształcenia pokazanego na rysunku 17a jest użycie metody pokazanej na rysunku 15b do naprzemiennego korygowania zginania po obu stronach. Inną metodą jest użycie rowka w kształcie litery V pokazanego na rysunku 16a, z otworem kątownika skierowanym do góry. Użyj drewnianego klina mniejszego niż kąt wewnętrzny, aby wbić go wzdłuż linii gięcia wewnątrz sekcji R kątownika, stopniowo rozszerzając go osiowo, aby uzyskać korektę. Trzecią metodą jest spowodowanie odkształcenia skracającego na zewnętrznej krawędzi włókien kątownika wykonanego z blachy, na przykład poprzez zastosowanie maszyny do skurczu lub korekcji płomieniowej.

W przypadku odkształcenia pokazanego na rysunku 17b, powszechną metodą korekcji jest naprzemienne wbijanie zewnętrznych krawędzi po obu stronach, powodując wydłużenie włókien zewnętrznej krawędzi. Gdy linia gięcia i włókna krawędzi zewnętrznej wykazują takie samo odkształcenie, kątownik wykonany z blachy zostaje spłaszczony i wyprostowany.

Wreszcie, jeśli na wygiętej krawędzi występują miejscowe nierówności, można delikatnie nacisnąć powierzchnię płyty na platformie ręcznie, wskazać nierówne miejsca i stopniowo je wyeliminować.

(3) Środki ostrożności dotyczące operacji korekty.

Kształt przekroju poprzecznego i charakterystyka wymiarowa części giętych jednokrawędziowo określają ich podatność na odkształcenia, ale także wskazują, że duże obciążenia zewnętrzne nie są konieczne dla operatora, aby uzyskać korektę.

Podczas korekty ważne jest stosowanie sztywnych płaskich zacisków podczas przykładania momentu obrotowego, szczególnie w przypadku kątowników wykonanych z blachy. W przeciwnym razie może dojść do deformacji przekroju lub miejscowych nierówności i zgięć na obciążonym końcu. Podczas wykonywania ręcznej korekty, punkty uderzenia w obszarze korekty muszą być równomiernie rozłożone i należy unikać nadmiernej koncentracji, aby zapobiec miejscowemu utwardzeniu materiału lub nawet pękaniu.

Dodatkowo, podczas wbijania w celu korekty, spód obrabianego przedmiotu musi być dobrze podparty. Surowo zabrania się stosowania siły tylko po jednej stronie prostej krawędzi kątownika, aby uniknąć powstawania nierówności lub wpływu na wyniki młotkowania. Uderzenia młotka powinny być stosowane naprzemiennie po obu stronach, aby zapobiec miejscowemu utwardzeniu materiału i zachować jakość powierzchni. Punkty uderzenia młotkiem muszą być wybierane ostrożnie, dokładnie i skutecznie, z jak najmniejszą liczbą punktów. Materiał młotka powinien być bardziej miękki niż stal, np. młotek miedziany, aluminiowy lub z twardego drewna.

2. Operacja korekcji dla stali kanałowej.

Przekrój poprzeczny ceownika stalowego składa się ze środnika i dwóch symetrycznych półek połączonych ze środnikiem. W porównaniu z kątownikiem, ceownik stalowy jest znacznie sztywniejszy, więc jego korekta wymaga większego wysiłku. Ponieważ jednak przekrój poprzeczny ceownika stalowego jest symetryczny, jego odkształcenie jest nieco łatwiejsze do skorygowania niż w przypadku kątownika.

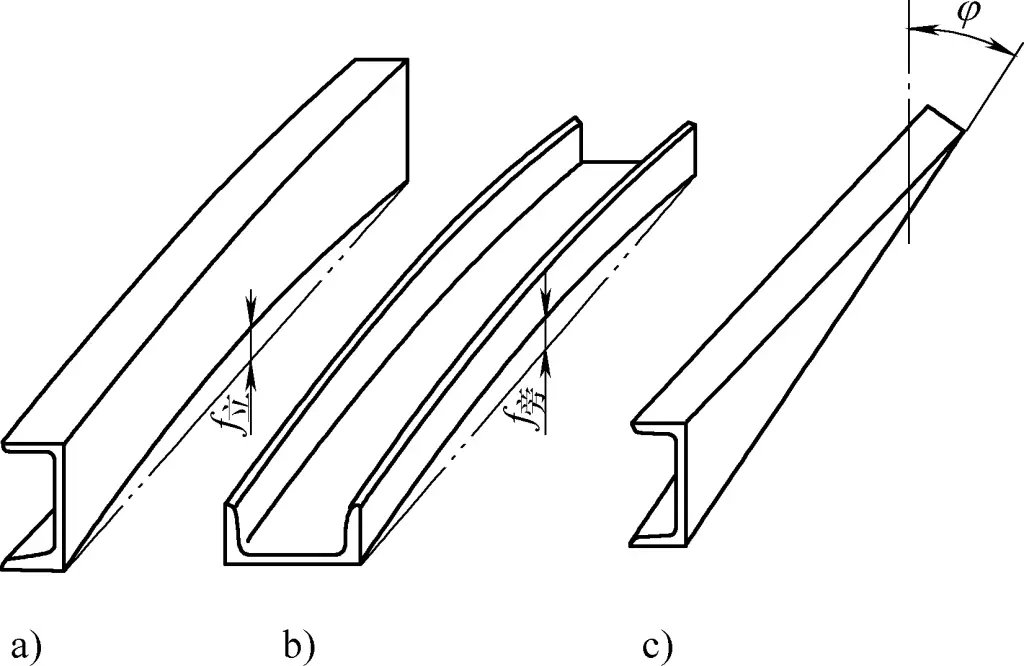

Rodzaje odkształceń stali ceowej obejmują zginanie pionowe, zginanie boczne i skręcanie, jak pokazano na rysunku 18. Zginanie w płaszczyźnie środnika nazywane jest zginaniem pionowym, podczas gdy zginanie w kierunku kołnierzy nazywane jest zginaniem bocznym.

Ponieważ wymiar wysokości środnika jest większy niż wymiar szerokości półki, prawdopodobieństwo odkształcenia przy zginaniu bocznym w stalowym ceowniku jest większe niż przy zginaniu pionowym. Co więcej, z punktu widzenia korekty deformacji, regulacja wymagana dla zginania pionowego jest znacznie większa niż w przypadku zginania bocznego.

a) Wygięcie pionowe

b) Zgięcie boczne

c) Twist

(1) Korygowanie odkształceń stali kanałowej

Ze względu na wymagania fizyczne, ręczna korekta odkształconej stali kanałowej jest odpowiednia tylko dla mniejszych rozmiarów, podczas gdy większe stale kanałowe muszą być korygowane metodami mechanicznymi.

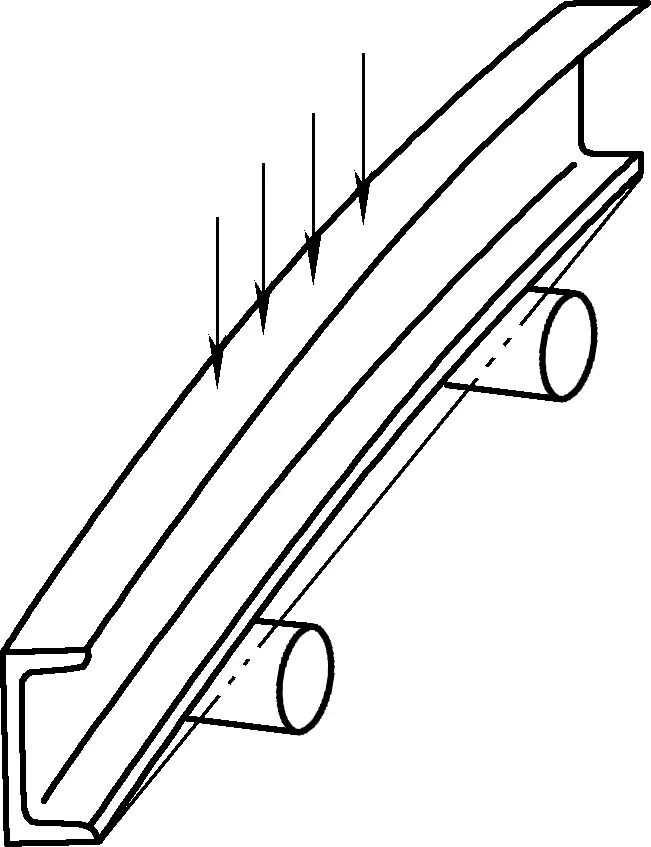

1) Korekta pionowego odkształcenia gięcia w stali kanałowej.

Podczas korygowania pionowego odkształcenia gięcia w stali kanałowej, należy umieścić stal kanałową na prowizorycznym stole korekcyjnym składającym się z dwóch równoległych okrągłych stali, z wypukłą częścią skierowaną do góry. Uderz w płaszczyznę środnika ciężkim młotkiem, jak pokazano strzałkami na rysunku 19. Umożliwi to przeniesienie siły uderzenia z górnej do dolnej części środnika.

Połączenie środnika i kołnierza ma zaokrąglone przejście o znacznej lokalnej sztywności, co pomaga zapobiegać lokalnym odkształceniom kołnierza podczas uderzeń młotkiem.

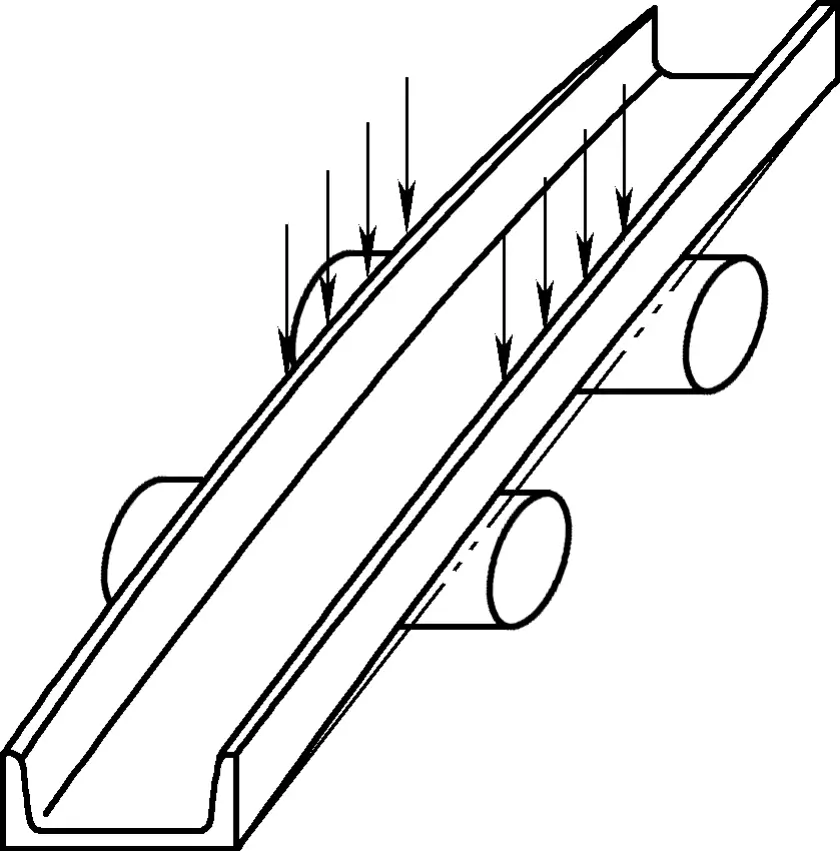

2) Korekta bocznego odkształcenia gięcia w stali kanałowej.

Gięcie boczne ceownika stalowego może być gięciem na zewnątrz lub do wewnątrz. Metoda korekcji dla zginania na zewnątrz polega na umieszczeniu wypukłej części kołnierza skierowanej do góry (patrz Rysunek 20), umieszczając ją na prostym stole korekcyjnym składającym się z dwóch równoległych okrągłych stali. Uderzaj zewnętrzną krawędź obu kołnierzy naprzemiennie i symetrycznie ciężkim młotkiem. Skoryguje to pionowe odkształcenie zgięcia kołnierzy, co z kolei ułatwi korektę bocznego zgięcia środnika, korygując w ten sposób ogólne wygięcie na zewnątrz stali ceowej.

Gdy stal kanałowa ma odkształcenie zginające do wewnątrz, a zgięcie do wewnątrz obejmuje dłuższy odcinek o niewielkiej krzywiźnie, stal kanałową można umieścić poziomo na platformie. Wbić środnik po obu stronach kołnierzy, aby skorygować pionowe wygięcie kołnierzy, jak pokazano na rysunku 21.

Konieczne może być odwrócenie stali ceowej, jak pokazano na rysunku 20, w celu skorygowania odwrotnego wygięcia w zlokalizowanych obszarach. Gdy boczne wygięcie kołnierzy zostanie skorygowane, ogólne odkształcenie stali ceowej również zostanie skorygowane.

Jeśli odkształcenie zagięcia do wewnątrz stali kanałowej jest niewielkie, ale poważne wybrzuszenie, preferowana jest korekta płomieniowa, ponieważ nadmierne młotkowanie może prowadzić do zniekształcenia przekroju i negatywnie wpływać na jakość powierzchni.

3) Korekta odkształcenia skrętnego w stali kanałowej.

Aby skorygować odkształcenie skrętne stali kanałowej, najpierw umieść stal po przekątnej na platformie, tak aby skręcona część wystawała poza platformę. Następnie należy zacisnąć ceownik stalowy na miejscu i uderzać w podniesioną stronę, która wystaje poza platformę, aby skręcić ją w odwrotnym kierunku. W miarę kontynuowania uderzania, przesuń stal kanałową dalej na platformę (w kierunku S pokazanym na rysunku 22a), a następnie odwróć ją i powtarzaj, aż zostanie całkowicie wyprostowana.

a) Korekta na zimno

b) Korekta na gorąco

Skręcanie w stali kanałowej jest często połączone z gięciem, co sprawia, że korekta jest trudniejsza. Rysunek 22b pokazuje połączone odkształcenie zarówno skręcania, jak i zginania spowodowane nierównymi pionowymi zagięciami dwóch kołnierzy. Zwykłą metodą korekcji jest oznaczenie punktów nagrzewania płomieniem o różnej liczbie na obu kołnierzach w oparciu o stopień skręcenia. Kołnierz o większym odkształceniu pionowym powinien mieć więcej punktów grzewczych, a kołnierz o mniejszym odkształceniu powinien mieć ich mniej.

Podczas nagrzewania płomieniowego najlepiej jest nagrzewać punkty na obu kołnierzach jednocześnie, aby uzyskać równomierne odkształcenie korekcyjne. Jeśli wybór punktów i operacja zostaną wykonane prawidłowo, zadowalające wyniki korekcji można osiągnąć za pomocą pojedynczego nagrzewania. Na koniec można zastosować ręczną regulację, aby całkowicie wyeliminować pierwotne odkształcenia.

4) Korekta innych odkształceń stali kanałowej.

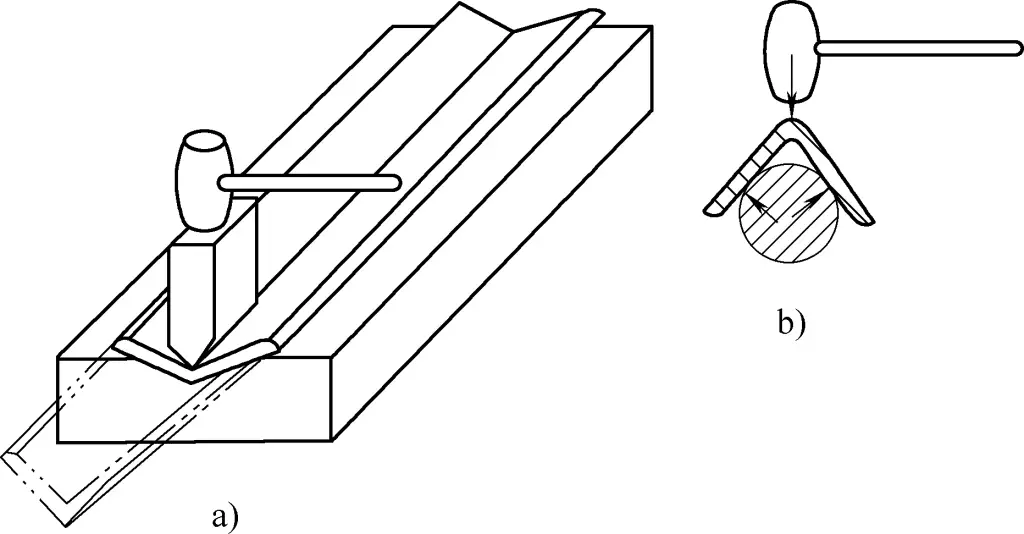

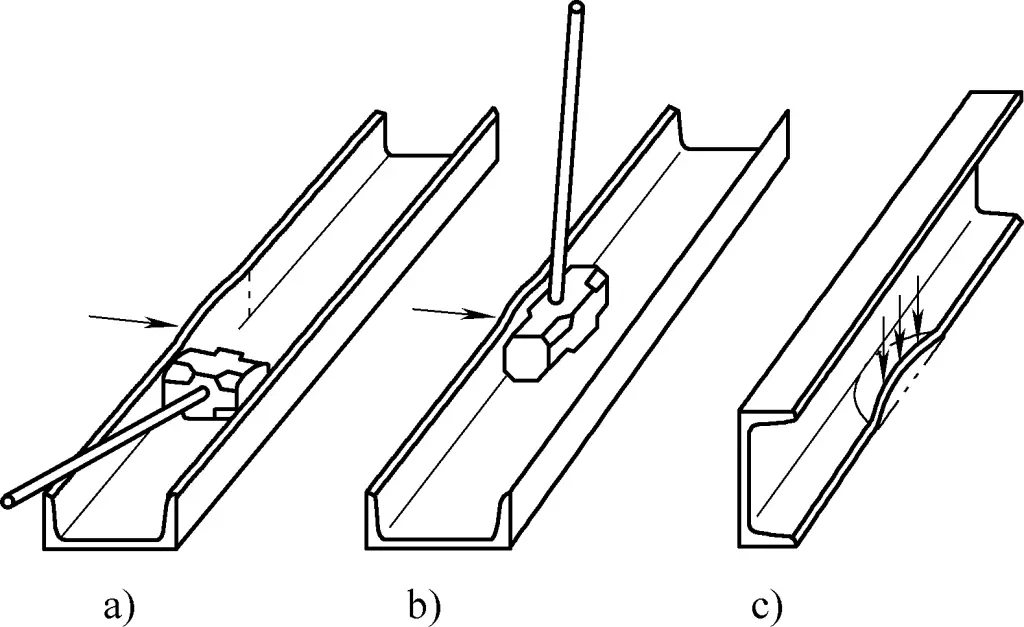

Jak pokazano na rysunkach 23a i 23b, gdy na kołnierzu ceownika stalowego pojawi się lokalne odkształcenie, ciężki młotek można przyłożyć do płaskiego obszaru w pobliżu wypukłej części. Alternatywnie, cały ciężki młotek można umieścić poziomo za wypukłą częścią, podczas gdy drugi młotek uderza w zewnętrzną powierzchnię wypukłego obszaru. Spowoduje to ściśnięcie wygiętych włókien, wyprostowanie ich i spłaszczenie kołnierza.

a) Młotek umieszczony pionowo przy kołnierzu

b) Młotek umieszczony poziomo przy kołnierzu

c) Korekta wklęsłego kołnierza

Jeśli w kołnierzu występuje miejscowe wgłębienie, kołnierz można położyć płasko z odkształconą stroną przy platformie. Uderz młotkiem w podniesioną część wgłębienia, aby usunąć lokalny występ (jak pokazano na rysunku 23c). Jeśli wgłębienie jest skierowane do wewnątrz, a uderzanie młotkiem jest trudne, użyj odpowiedniego narzędzia, takiego jak kowadło lub inne długie narzędzie, aby pośrednio przyłożyć siłę do podniesionej części, aby spłaszczyć deformację.

(2) Środki ostrożności przy korygowaniu stali kanałowej

Przekrój poprzeczny ceownika stalowego składa się ze stosunkowo szerokiego środnika i dwóch kołnierzy rozmieszczonych symetrycznie względem środnika. Kluczem do skorygowania pionowego odkształcenia zginającego jest skorygowanie pionowego zgięcia środnika, podczas gdy kluczem do skorygowania bocznego odkształcenia zginającego jest skorygowanie pionowego zgięcia obu pasów. Nierówne wygięcie pionowe obu kołnierzy prowadzi do skręcenia stali ceowej. Każda analiza deformacji stali ceowej i wybór planu korekty powinny opierać się na tym zrozumieniu.

Ponieważ szerokość pasów jest znacznie mniejsza niż środnika, mała sztywność na zginanie w kierunku szerokości pasów oznacza, że bardziej prawdopodobne jest wystąpienie bocznego odkształcenia na zginanie. Jednocześnie, ze względu na niską sztywność, boczne odkształcenie zginające jest stosunkowo łatwiejsze do skorygowania. Dla każdego złożonego odkształcenia stali kanałowej, sekwencja korekcji powinna być następująca: Skręcenie → Wygięcie pionowe → Wygięcie boczne.

Podczas korygowania stali kanałowej należy pamiętać, że ponieważ grubość krawędzi kołnierzy jest stosunkowo niewielka, a wytrzymałość dwóch prostopadłych krawędzi jest również niższa, uderzanie młotkiem równolegle do powierzchni kołnierza może powodować miejscowe uszkodzenia ze względu na mały obszar styku.

Dlatego, gdy siła jest przykładana do tych obszarów, najlepiej jest użyć kowadła o odpowiedniej szerokości lub zastosować odpowiedni młotek formujący, upewniając się, że kołnierze i krawędzie nie stykają się bezpośrednio z młotkiem. Pozwala to równomiernie rozłożyć siłę, zmniejszając naprężenia ściskające i unikając śladów młotka. Należy unikać uderzania młotkiem bezpośrednio w naprężone części.

3. Korekta komponentów typu rama-płyta

Komponenty wykonane z cienkich arkuszy materiałów prasowanych w celu utworzenia struktury przypominającej ramę o określonych właściwościach mechanicznych w jednej płaszczyźnie nazywane są komponentami typu rama-płyta. W oparciu o ich kształt, komponenty typu rama-płyta można sklasyfikować jako paskowe, pierścieniowe lub żebrowo-ramowe. Głównymi komponentami części typu rama-płyta są środnik i obręcz.

Ze względu na różne procesy formowania, w szczególności różne metody formowania obręczy, wydłużenie i skurcz włókien materiału są różne, co skutkuje różnymi odkształceniami elementów typu rama-płyta.

Na przykład, elementy ramy paskowej mogą wykazywać zginanie, nierówności płaszczyzny środnika i skręcanie, wraz ze zwiększonym odbiciem kąta obręczy. Elementy ramy pierścieniowej mogą wykazywać wypaczenie środnika i zwiększone odbicie kąta obręczy. Elementy ramy żebrowej (lub dużej płyty ramy) mogą wykazywać nierówności środnika (skręcanie i niedokładny kształt obręczy).

(1) Korekta komponentów typu rama-płyta

Komponenty typu panelowego należą do części formowanych z cienkich płyt. Ponieważ są to produkty cienkowarstwowe, ich lokalna sztywność jest niewielka. Ogólnie rzecz biorąc, w przypadku lokalnego odkształcenia elementów typu panelowego odkształcenie można bezpośrednio skorygować, ale w przypadku niektórych większych odkształceń wymagana jest kompleksowa analiza powiązanych części w celu znalezienia przyczyny.

1) Operacje korekty dla elementów panelu typu strip.

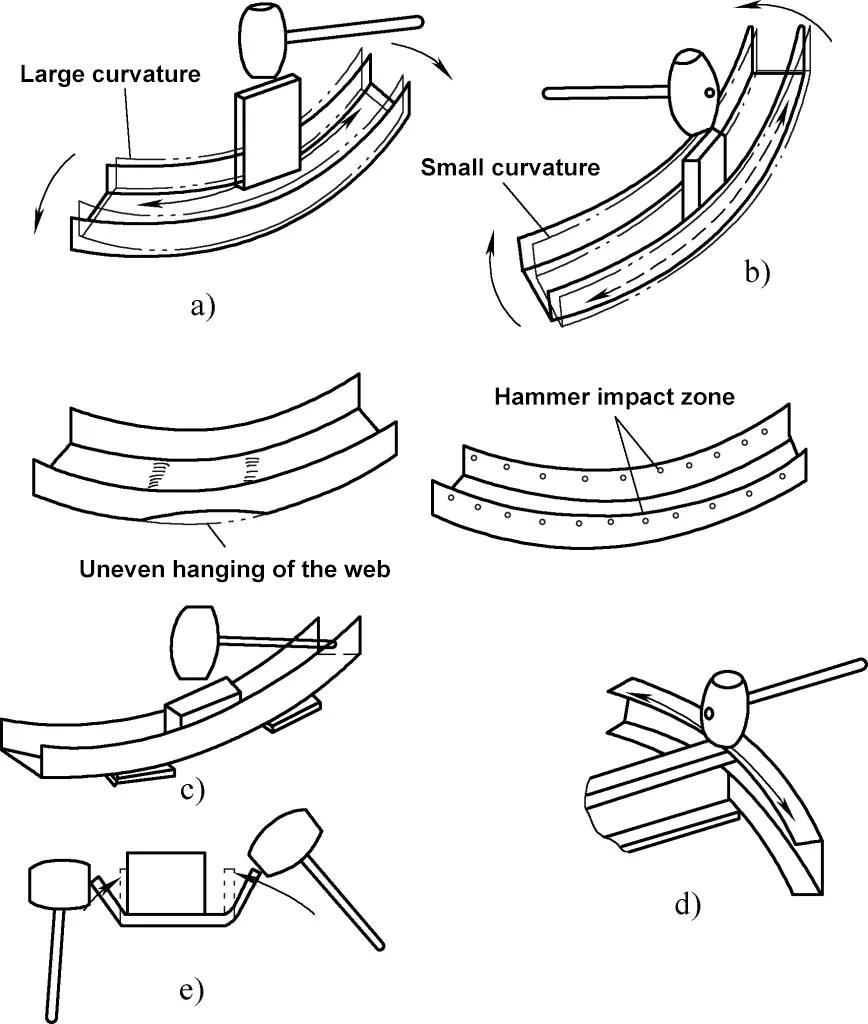

Jak pokazano na rysunku 24, zilustrowano odkształcenie i korektę elementów panelu typu strip. Gdy panel paskowy ma zbyt dużą krzywiznę (tj. promień łuku jest zbyt mały) (patrz rysunek 24a), metoda korekcji polega na umieszczeniu środnika panelu paskowego płasko na platformie i użyciu paska o określonym stosunku szerokości do grubości, aby równomiernie uderzyć wzdłuż linii gięcia wewnętrznej krawędzi panelu, rozszerzając w ten sposób włókna w pobliżu wewnętrznej krawędzi i zmniejszając krzywiznę.

a) Korekta zmniejszonej krzywizny

b) Korekta zwiększonej krzywizny

c) Korekta centrum internetowego zawieszonego w powietrzu

d) Korekta wypaczenia końca wstęgi

e) Korekta kąta gięcia

Gdy panel paskowy ma zbyt małą krzywiznę (tj. promień łuku jest zbyt duży) (patrz rysunek 24b), metodą korekcji jest umieszczenie wstęgi panelu paskowego płasko na platformie i użycie paska tego samego typu do równomiernego uderzenia wzdłuż linii gięcia zewnętrznej krawędzi panelu, rozciągając włókna w pobliżu zewnętrznej krawędzi, a tym samym zwiększając krzywiznę.

Gdy panel taśmowy ma deformację lokalnie zawieszonego obszaru środnika (patrz rysunek 24c), środnik panelu powinien być umieszczony płasko na platformie, a cienkie płyty powinny być umieszczone na obu końcach zdeformowanego obszaru. Blok węższy niż szerokość wewnętrznej krawędzi powinien być umieszczony na zdeformowanym obszarze, tak aby boki bloku ściśle przylegały do obu krawędzi panelu. Użyj młotka, aby uderzyć, wyrównując podniesione krawędzie, a następnie usuń cienkie płytki i kontynuuj używanie bloku i młotka, aby wyeliminować nierówności w środniku.

Gdy koniec panelu pasków wypaczy się, powodując nierówność wstęgi (patrz Rysunek 24d), można umieścić podpory pod wewnętrznymi stronami obu krawędzi panelu pasków. Uderzaj równomiernie wzdłuż linii krawędzi, aby rozciągnąć włókna, korygując w ten sposób płaskość wstęgi.

Gdy panel listwowy ma odkształcenie sprężynowe w kącie gięcia (patrz rysunek 24e), użyj młotka, aby bezpośrednio uderzyć w krawędź, w której zwiększył się kąt odkształcenia, lub użyj bloku zaciśniętego na linii gięcia panelu i uderz wzdłuż zewnętrznych krawędzi i korzeni linii gięcia. Spowoduje to dociśnięcie zdeformowanych krawędzi do bloku w celu uzyskania korekty kąta.

2) Operacje korekty dla elementów panelu typu pierścieniowego.

Ponieważ panel krawędziowy panelu pierścieniowego jest zamkniętą, cienką strukturą płytową prostopadłą do środnika, wraz ze środnikiem tworzy strukturę o znacznej sztywności. Każde odkształcenie lub rozkład naprężeń w jednej części nieuchronnie wpłynie na rozkład naprężeń w innych częściach, potencjalnie powodując odkształcenia.

Gdy środnik panelu pierścieniowego ma odkształcenie wypaczające, w którym obie strony są podniesione (patrz Rysunek 25a), metodą korekcji jest umieszczenie wklęsłej strony skierowanej w dół na krawędzi platformy. Przytrzymaj lewą stronę panelu w dół lewą ręką i naciśnij prawą stronę w dół prawą ręką, zginając panel krawędziowy i spłaszczając wstęgę. Następnie odwróć panel wklęsłą stroną skierowaną do góry, a środnikiem dotykającym platformy (jak pokazano na rysunku 25b), użyj klocka, aby uderzyć wzdłuż wewnętrznych krawędzi linii gięcia, szczególnie na połączeniach po lewej i prawej stronie, aby wyeliminować naprężenia ścinające i rozciągające oraz zwiększyć naprężenia ściskające w pobliżu linii gięcia.

Po skorygowaniu środnika należy również odpowiednio wyregulować połączenia po obu stronach panelu krawędziowego, minimalizując wszelkie szczątkowe naprężenia rozciągające w zdeformowanych obszarach po korekcie.

a) Ręczna korekta wypaczenia wstęgi

b) Korekta młotka

c) Korekta panelu pierścienia wewnętrznego

Gdy wewnętrzne i zewnętrzne krawędzie panelu pierścieniowego przekroczą wymagany kształt (patrz Rysunek 25c), zaciśnij zakrzywioną sekcję drewnianą w imadle, zawieś część poniżej zewnętrznego kształtu elementu i uderz młotkiem w zdeformowany obszar, aby uzyskać korektę kształtu. Alternatywnie, jak pokazano na rysunku 25b, można obrócić wklęsłą stronę do góry i wyregulować kąty krawędzi (jak pokazano na rysunku 24e), aby uzyskać korektę kształtu.

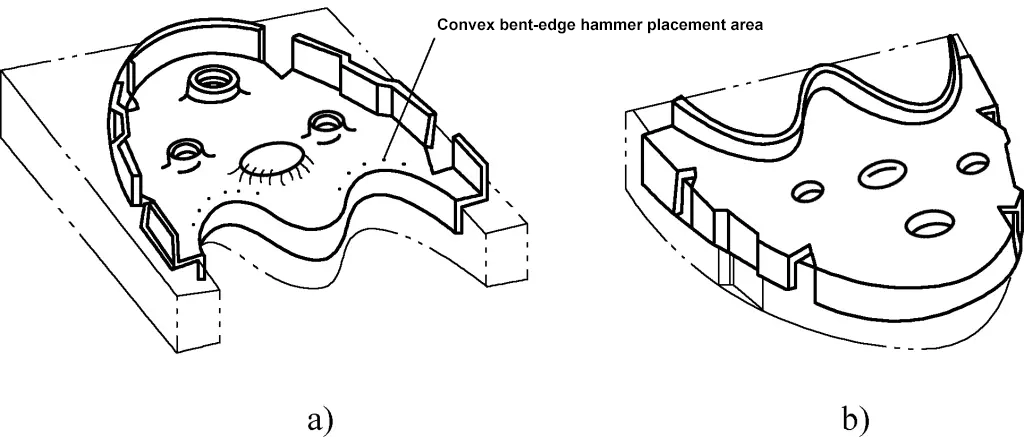

3) Operacje korekty dużych elementów panelu.

Jak pokazano na rysunku 26, duże komponenty panelowe (zwane również panelami typu ramowego) mają takie cechy, jak krawędzie z kołnierzami, otwory wzmacniające i wgłębienia usztywniające, które zwiększają sztywność płaszczyzny. Panele krawędziowe zawierają również wycięcia strukturalne i wgłębienia, aby pomieścić części łączące.

a) Widok z przodu

b) Widok z tyłu

W przypadku tak złożonych elementów konstrukcyjnych, po obróbce cieplnej nieuchronnie występują różne wypaczenia i nierównomierne odkształcenia. Typowe odkształcenia to rozluźnione i rozszerzone wygięte krawędzie przy wycięciach, kurczenie się i zacieśnianie wokół otworów wzmacniających, luźność wokół płaskich otworów, skręcanie płaskie i zwiększona krzywizna wklęsłych wygiętych krawędzi.

Proces korekcji dla dużych elementów panelowych jest następujący: Umieść zdeformowany element (patrz rysunek 26a) na formie po obróbce cieplnej. Najpierw użyj gumowych pasków, aby uderzyć wstęgę o płaskie obszary, aby ogólnie dopasować ją do formy.

Użyj młotka z metalu nieżelaznego lub młotka z twardego drewna do uderzenia w podstawę wgłębień wzmacniających i otworów oświetleniowych (użyj klocka do uderzenia w te obszary, aby zapobiec uszkodzeniu). Celem uderzania młotkiem jest zmniejszenie naprężeń rozciągających i zwiększenie naprężeń ściskających. Następnie odwróć komponent i umieść go na innej formie tyłem do góry (patrz rysunek 26b), gdzie użyj tego samego młotka lub młotka, aby uderzyć w podstawy wgłębień wzmacniających i otworów rozjaśniających lub użyj bloku z metalu nieżelaznego, aby docisnąć te obszary.

Użyj gumowych pasków, aby konsekwentnie stukać w wstęgę w celu spłaszczenia wszelkich nierówności. Jeśli wstęga wykazuje oznaki wybrzuszenia lub skręcenia, skoryguj ją tak, jak w przypadku płaskiej płyty. Ponieważ wydłużenie materiału na wklęsłej wygiętej krawędzi podczas wywijania jest największe, umieść element z powrotem na formie (jak pokazano na rysunku 26a) i równomiernie uderzaj we wklęsłą wygiętą krawędź, aż materiał się rozluźni i dopasuje do szablonu.

(2) Środki ostrożności dotyczące naprawy elementów panelu

Głównymi elementami konstrukcyjnymi panelu są środnik i panele krawędziowe. Niezależnie od lokalnych struktur na środniku (takich jak płaskie otwory, otwory wzmacniające lub lokalne elementy formujące), co najmniej jedna strona środnika musi pozostać płaska. Niezależnie od jakichkolwiek wycięć lub lokalnego formowania na panelu krawędziowym, panel krawędziowy musi być zawsze prostopadły do płaszczyzny środnika. Dlatego wszystkie korekty muszą być przeprowadzane na platformie.

W przypadku bardziej złożonych, dużych elementów panelowych, do korekty należy użyć szablonów, aby zapewnić, że kształt elementu jest jak najbardziej zbliżony do prawidłowej formy. Korekta bez formy jest surowo zabroniona, ponieważ nadmierne nieskuteczne korekty mogą pogorszyć deformację, prowadząc do nieodwracalnych zniekształceń.

Podczas korygowania prostszych elementów panelu, wstęga powinna zawsze przylegać płasko do powierzchni platformy. Podczas wbijania włókien wstęgi lub linii gięcia, platforma musi być używana jako solidna podstawa. Uderzany obszar musi być mocno podparty - uderzanie bez podparcia jest surowo zabronione, ponieważ może to nie tylko nie zmodyfikować długości włókien, ale także wprowadzić nowe nierówności.

Podczas korekty dużych płaskich powierzchni, płaska strona powinna być umieszczona przy formie lub platformie, z nierówną stroną skierowaną do góry. Ułatwia to zastosowanie gumowego paska do wyrównywania. W międzyczasie korygowana część wstęgi powinna stykać się z płaszczyzną formy i nie powinna być zawieszona, aby ułatwić użycie młotka i zapobiec tworzeniu się nowych wgnieceń w wyniku zastosowania gumowej taśmy. Gdy uderzany obszar jest mały lub wymaga większej dokładności, można użyć bloku klinowego, aby wycelować w ten obszar.

W przypadku dużych odkształceń paneli ramowych, moment obrotowy można zastosować w kierunku przeciwnym do odkształcenia, aby zmniejszyć pierwotny poziom odkształcenia. Następnie można użyć młotka do skrupulatnej korekty, aż do uzyskania zgodności ze specyfikacjami rysunkowymi.

Aby zapewnić jakość zewnętrzną i dokładność kształtu panelu ramy, należy unikać używania młotków lub bloków wykonanych z twardych materiałów w bezpośrednim kontakcie z powierzchnią przedmiotu obrabianego, aby zapobiec pozostawianiu śladów. W przypadku połączeń środnika z krawędzią ramy, które są trudne do przyłożenia siły zewnętrznej, do przyłożenia siły pośredniej należy użyć bardziej miękkich bloków lub narzędzi o kształcie dopasowanym do konturu. Zapobiega to niedokładnościom w przyłożeniu siły lub wzajemnym interferencjom między częściami, które mogą uszkodzić wynik korekcji.