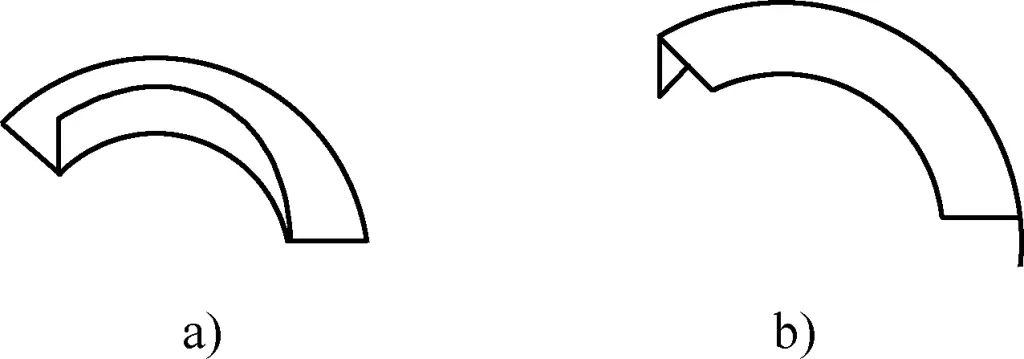

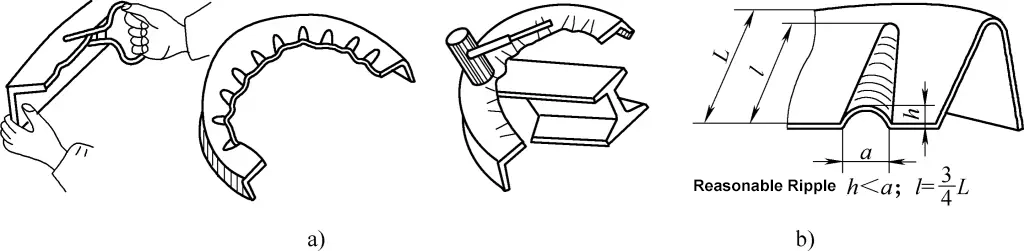

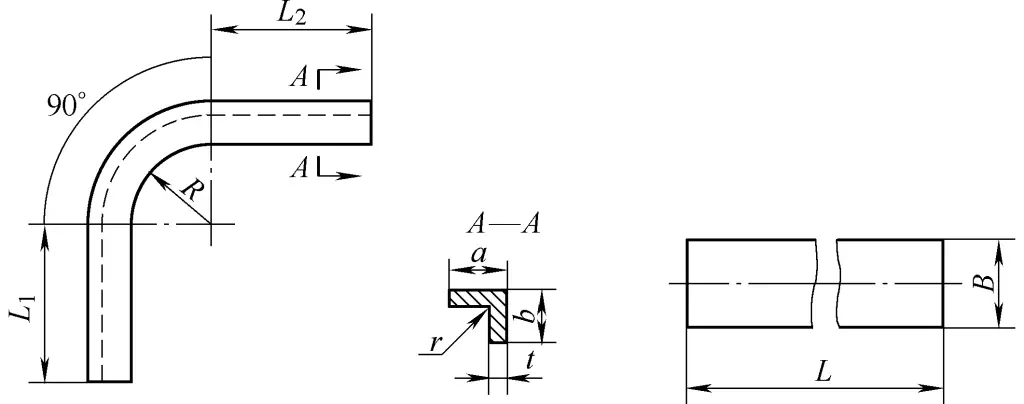

Metoda wytwarzania zakrzywionych części krawędziowych poprzez przerzedzenie i wydłużenie jednej strony półfabrykatu nazywana jest rozszerzaniem krawędzi, podczas gdy kurczenie krawędzi jest metodą wytwarzania zakrzywionych części poprzez skrócenie długości i zwiększenie grubości jednej strony półfabrykatu. Rysunek 1a przedstawia zewnętrzny wygięty element wyprodukowany metodą rozszerzania krawędzi przy użyciu stali kątowej, podczas gdy rysunek 1b przedstawia wewnętrzny wygięty element wyprodukowany metodą kurczenia krawędzi.

a) Rozszerzanie krawędzi

b) Obkurczanie krawędzi

I. Metody rozszerzania i kurczenia krawędzi

Zasady rozszerzania krawędzi i formowania skurczowego są różne, dlatego ich metody działania nie są dokładnie takie same.

1. Metoda rozszerzania krawędzi

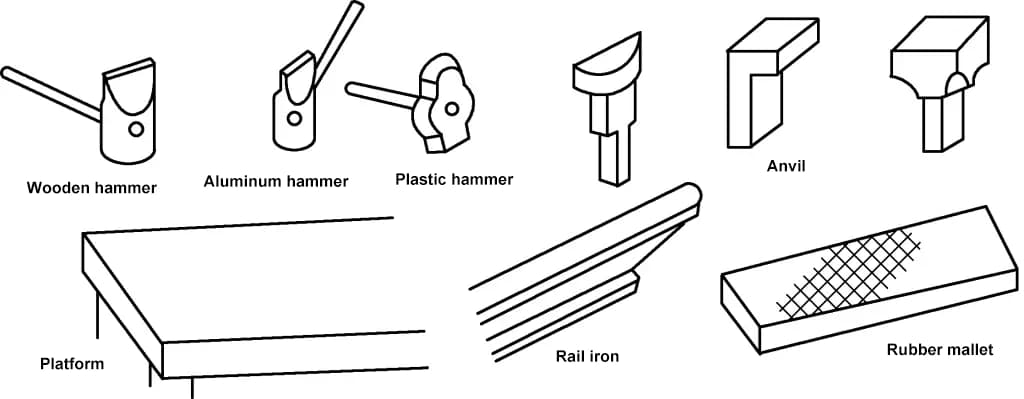

Narzędzia do rozszerzania krawędzi obejmują młotki drewniane, młotki aluminiowe, młotki bakelitowe, młotki żelazne, żelazka szynowe, kowadła, platformy, rozpórki itp. jak pokazano na rysunku 2.

Powszechnie stosowaną metodą w produkcji jest cienkie rozszerzanie krawędzi. Rozszerzanie krawędzi jest skuteczne, ale skutkuje szorstką powierzchnią i nierówną grubością.

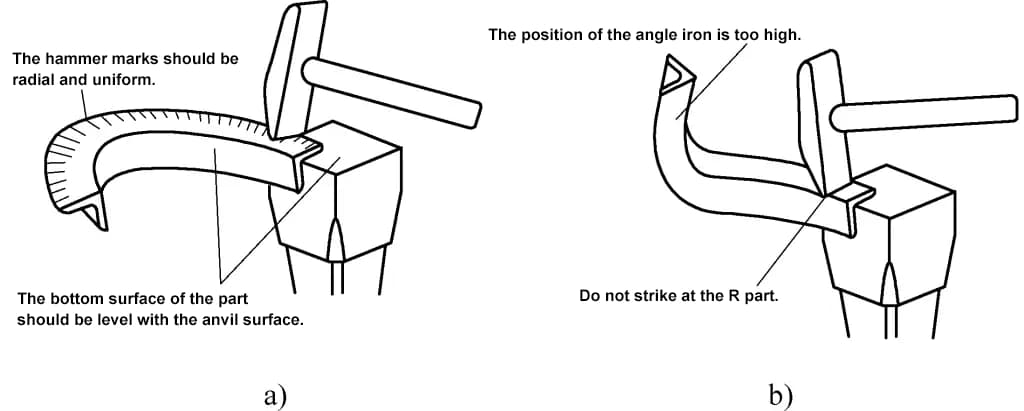

Podczas produkcji wklęsłej części o zakrzywionej krawędzi pokazanej na rysunku 1a, profil pod kątem prostym może być użyty do wbijania krawędzi materiału na kowadle lub platformie (patrz rysunek 3), przerzedzając materiał krawędzi, zwiększając jego powierzchnię i wydłużając zakrzywioną krawędź. Im bliżej krawędzi profilu, tym bardziej się wydłuża; im bliżej krawędzi wewnętrznej, tym mniej się wydłuża. W ten sposób prosty profil jest stopniowo przekształcany w zakrzywioną krawędź.

Podczas operacji wbijania należy najpierw obliczyć rozłożony rozmiar części. Podczas rozszerzania dolna powierzchnia profilu musi być utrzymywana na poziomie powierzchni kowadła, niezbyt wysoko lub zbyt nisko, w przeciwnym razie profil może się wypaczyć podczas procesu rozszerzania.

Ślady wbijania powinny być równe i rozchodzić się promieniście na zewnątrz, obejmując 3/4 szerokości zagięcia i nie wbijając się wzdłuż sekcji R profilu. Wbijanie powinno odbywać się w obszarze zakrzywionym, a w przypadku części narożnych o prostych odcinkach nie należy wbijać w obszarze prostym. Podczas rozszerzania materiał może ulec utwardzeniu. Jeśli stanie się twardy, konieczne będzie wyżarzanie; w przeciwnym razie dalsze uderzanie może spowodować pękanie.

Podczas operacji należy stale sprawdzać kształt za pomocą szablonu lub narzędzia pomiarowego. Po uzyskaniu pożądanego kształtu należy przystąpić do wykańczania, prostowania i obróbki precyzyjnej.

2. Metoda obkurczania krawędzi

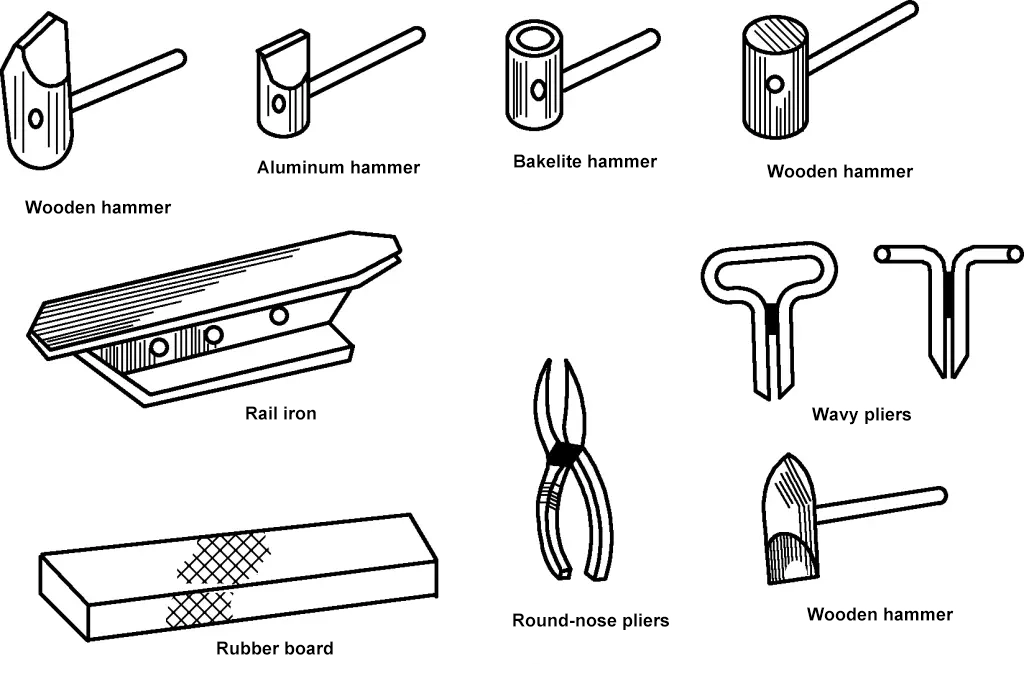

Narzędzia do obkurczania krawędzi obejmują młotki drewniane, młotki aluminiowe, młotki bakelitowe, młotki żelazne, żelazka szynowe, szczypce faliste i szczypce okrągłe, jak pokazano na rysunku 4.

W produkcji powszechnie stosowaną metodą jest obkurczanie za pomocą szczypiec falistych. Podczas pracy należy użyć szczypiec falistych, aby utworzyć pofałdowania na krawędzi materiału; pofałdowania powinny być gęste i jednolite.

Jeśli półfabrykat jest gruby, można go położyć na twardym drewnie i uderzyć młotkiem, aby utworzyć fałdy, uzyskując pożądaną krzywiznę. Następnie, zapobiegając prostowaniu się i powracaniu plis, należy wypoziomować je na szynie żelaznej za pomocą drewnianego młotka (patrz rysunek 5a). Szczypce faliste można spawać przy użyciu wygiętego drutu stalowego o średnicy 8-10 mm, a powierzchnia powinna być gładka, aby uniknąć zarysowania powierzchni przedmiotu obrabianego. Uformowane kształty fałd powinny być rozsądne (patrz rysunek 5b).

II. Obliczanie rozmiaru po rozłożeniu dla rozszerzania i kurczenia krawędzi

Ze względu na różne odkształcenia występujące podczas rozszerzania i kurczenia się krawędzi, obliczenia rozłożonego rozmiaru również się różnią.

1. Obliczanie rozmiaru po rozłożeniu dla części rozszerzających się na krawędziach

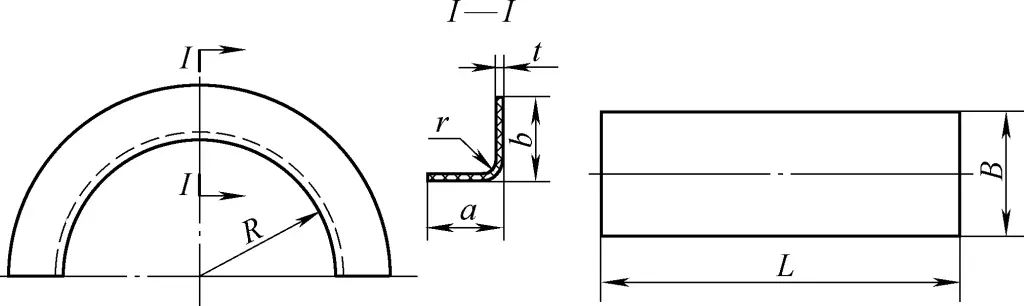

Rozłożoną szerokość półokrągłej części na rysunku 6 można obliczyć za pomocą wzoru obliczeniowego dla rozłożonej długości wygiętych profili.

B=a+b-(r/2+t)

W formule

- B - Szerokość rozłożonego materiału (mm);

- a, b - Szerokość rozszerzenia krawędzi (mm);

- r - Promień narożnika (mm);

- t - grubość materiału (mm).

Rozwinięta długość jest obliczana na podstawie długości łuku w połowie szerokości rozszerzenia krawędzi b, ze względu na różne stopnie rozszerzenia materiału w różnych częściach rozszerzającej się płaszczyzny. Zewnętrzna krawędź jest cieńsza i rozszerza się bardziej, podczas gdy wewnętrzna krawędź jest cieńsza i rozszerza się mniej.

L=π(R+b/2)

W formule

- L - długość rozłożonego materiału (mm);

- R - Promień gięcia części (mm);

- b - Szerokość jednej strony rozszerzenia krawędzi (mm).

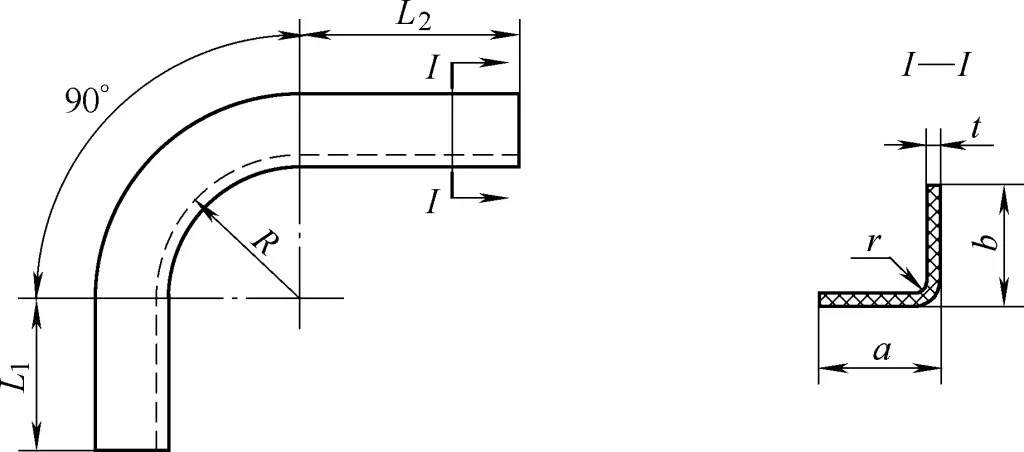

Rozłożona szerokość części prostokątnej pokazanej na rysunku 7 jest taka sama jak w powyższym wzorze. Rozłożona długość L jest równa sumie części prostej i zakrzywionej, tj,

L=L1+L2+ π/2(R +b/2)

W formule

- L1, L2 - Długość części prostych (mm);

- R - Promień gięcia części (mm);

- b - Szerokość jednej strony rozszerzenia krawędzi (mm).

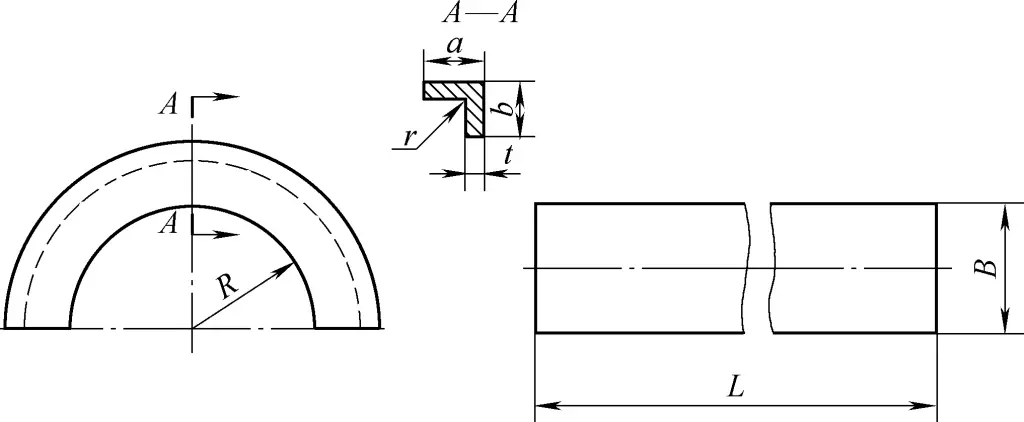

2. Obliczanie rozmiaru po rozłożeniu dla części kurczących się na krawędziach

Rozłożony materiał dla kątownika stalowego skurczonego w półokrągłe części, jak pokazano na rysunku 8, jest obliczany przy użyciu następującego wzoru:

B=a+b-(r/2+t)

L=π(R+b)

W formule

- L - długość rozłożonego materiału (mm);

- B - Szerokość rozłożonego materiału (mm);

- a, b - szerokość gięcia (mm);

- R - promień gięcia części (mm).

- r-promień krzywizny (mm);

- t - grubość materiału (mm).

Jak pokazano na rysunku 9, część przycinająca kąt do kształtu kąta prostego ma taką samą szerokość po rozłożeniu, jak w powyższym wzorze. Rozłożona długość L jest obliczana w następujący sposób:

L=L1+L2+π/2(R+b)

W formule

- L1, L2 - są długościami części prostych (mm);

- Promień R części zginanej (mm);

- b - szerokość jednej strony naddatku (mm).