Streszczenie

Obecnie nasza firma wykorzystuje przede wszystkim elementy blaszane jako główną konstrukcję. Podsumowaliśmy typowe metody połączeń i specyfikacje dla części blaszane aby ułatwić odniesienie do projektu i poprawić wydajność. Główne metody łączenia części blaszanych obejmują:

1. połączenie śrubowe 2. nitowanie pociągowe 3. nitowanie śrubowe 4. połączenie hakowe i szczelinowe 5. zgrzewanie punktowe 6. połączenie zawiasowe 7. klinczowanie TOX

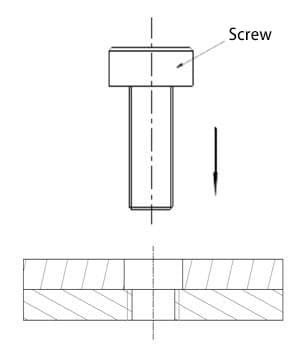

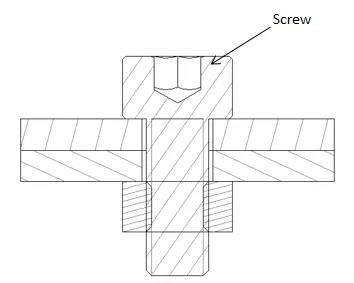

Połączenie śrubowe

Zasada: W dwóch połączonych częściach jedna część ma gwintowany otwór, a druga część ma odpowiadający mu otwór przelotowy. Na koniec są one łączone za pomocą śruby (jak pokazano na rysunku 1); lub obie części mają otwory przelotowe i są połączone za pomocą śruby i nakrętki (jak pokazano na rysunku 2).

Zalety:

Możliwość wielokrotnego montażu i demontażu oraz stosunkowo łatwy montaż i demontaż.

Wady:

1. Mogą pojawić się problemy z jakością, takie jak śruby niskiej jakości, trudności w zapewnieniu jakości gwintowania i otworów gwintowanych, poślizg gwintu prowadzący do odrzucenia części lub poluzowania śruby oraz inne potencjalne problemy.

2. Liczba śrub jest stosunkowo wysoka, co wymaga większej siły roboczej, co prowadzi do wysokich kosztów i niskiej wydajności.

Obowiązujący zakres:

Połączenia części w maszynach, które wymagają demontażu (takie jak gwintowany otwór na żebrze wzmacniającym KCPLUS łączącym się z anteną).

Popularne metody:

1. wkręty samogwintujące

2. gwintowanie + połączenie śrubowe

3. nitowany kołek/nakrętka + śruba

4. śruba + nakrętka

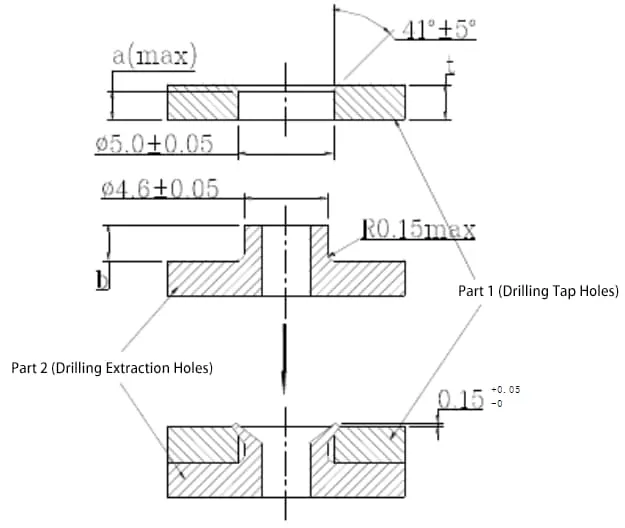

Punch Riveting

Zasada:

Jak pokazano na rysunku 3, część 1 (z wytłoczonym otworem) i część 2 (z wytłoczonym otworem) są do siebie dopasowane. Forma jest używana do rozszerzenia narysowanego otworu, wypełniając otwór narożny wykrawanego otworu, łącząc w ten sposób dwie części w jedną całość.

Zalety:

1. Nie ma potrzeby dodawania części, co zapewnia wysoką wytrzymałość nitowania.

2. wysoka wydajność produkcji przy użyciu formy do nitowania.

Wady:

1. Trudności z zapewnieniem jakości.

2. jest to połączenie jednorazowe i nie można go zdemontować.

Obowiązujący zakres:

1. Połączenia części tłoczonych, które nie wymagają demontażu.

2. Połączenia wewnątrz samej wytłoczonej części.

Specyfikacja:

Specyfikacje nitowania dziurkowanego są związane z grubością materiału części z dziurkowanym otworem (takim jak część 1 na rysunku 3). Różne grubości materiału mają różne specyfikacje. Poniżej znajdują się specyfikacje oparte na grubości materiału części z wykrojonym otworem (0,9, 1,2, 1,5 mm), jak pokazano w tabeli 1. Szczegółowe wymiary specyfikacji można znaleźć na rysunku 3.

| Grubość materiału (mm) Parametry (mm) | 0.9 | 1.2 | 1.5 |

| a(max) | 0.5 | 0.8 | 1 |

| b | 1.5 | 1.7 | 2 |

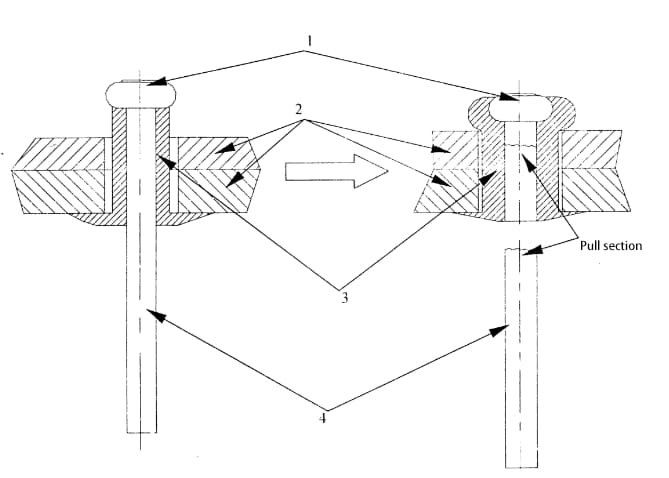

Nitowanie

Zasada:

Jak pokazano na rysunku 4, włóż nit do odpowiednich otworów dwóch części, użyj pistoletu do nitów, aby pociągnąć pręt ciągnący 4 (aż do zerwania), łeb 1 pręta przesunie się w dół, powodując rozszerzenie zewnętrznej tulei nitu 3 na zewnątrz, większe niż średnica otworu, osiągając w ten sposób cel połączenia dwóch części.

Zalety:

1. trzeba tylko utworzyć otwory na nity na częściach, prosta konstrukcja. 2. dobra jakość połączenia. 3. (Ponieważ nitowanie może być wykonane przez dostawcę), niskie koszty pracy.

Wady:

1. po podłączeniu głowica ma pewną wysokość, a tylna powierzchnia połączenia nie może być całkowicie płaska.

2. demontaż jest niewygodny po podłączeniu.

Zakres zastosowania:

Używany głównie do łączenia wytłoczonych części i nieusuwalnych połączeń komponentów.

Specyfikacja:

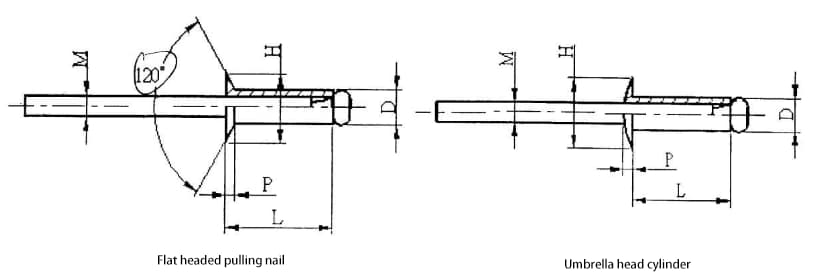

Nity dzielą się na dwa rodzaje: nity z łbem płaskim i nity z łbem stożkowym (jak pokazano na rysunku 5). Nity z łbem płaskim są stosowane głównie na powierzchniach o wysokich wymaganiach, gdzie nie powinno być wystających połączeń. Płaski łeb nitu jest osadzony w otworze stożkowym 120° na wytłoczonej części, utrzymując łeb równo z powierzchnią. Niektóre parametry specyfikacji nitu i otworu na nit przedstawiono w tabeli 2.

Tabela 2: Specyfikacje nitów i otworów na nity

| Typy nitów | D | Średnica otworu na nit | Grubość nitu | L | H | P | M | Wytrzymałość na ścinanie | Wytrzymałość na rozciąganie | ||

| Głowica z łbem stożkowym | Płaska głowica | Głowica z łbem stożkowym | Płaska głowica | Najwyższa wytrzymałość (N) | |||||||

| Nit z rdzeniem ze stopu aluminium i stali | 2.4 | 2.5 | 1.0~3.2 | 1.6~3.2 | 5. 7 | 4.8 | 0.7 | 0.8 | 1.42 | 490 | 735 |

| 3.2~4.8 | 3.2~4.8 | 7. 3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 8. 9 | |||||||||

| 3 | 3.1 | 1.0~3.2 | 1.6~3.2 | 6.3 | 6 | 0.9 | 1.0 | 1.83 | 735 | 1180 | |

| 3.2~4.8 | 3.2~4.8 | 8. 0 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 3.2 | 3.3 | 1.6~3.2 | 1.6~3.2 | 6.3 | 6.4 | 0.9 | 1.1 | 1.83 | 930 | 1420 | |

| 3.2~4.8 | 3.2~4.8 | 8 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 9.8 | |||||||||

| 4 | 4.1 | 1.2~3.2 | 1.6~3.2 | 6. 9 | 8 | 1.2 | 1.4 | 2.28 | 1470 | 2210 | |

| 3.2~4.8 | 3.2~4.8 | 8.6 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 10.4 | |||||||||

| 4.8 | 4.9 | 1.6~3.2 | 2.3~3.2 | 6.9 | 9.6 | 1.4 | 1.6 | 2.64 | 2260 | 3240 | |

| 3.2~4.8 | 3.2~4.8 | 9.3 | |||||||||

| 4.8~6.4 | 4.8~6.4 | 11.1 | |||||||||

Uwaga:

1. Z wyjątkiem pozycji pokrywy siły granicznej, która jest podana w niutonach (N). Pozostałe pozycje pokrywy są podane w milimetrach (mm).

2. Pozycje rozmiarów przedstawione w tabeli pokazano na rysunku 5

Spawanie punktowe

Zasada:

Zgrzewanie punktowe dzieli się ogólnie na dwie kategorie: dwustronne zgrzewanie punktowe i jednostronne zgrzewanie punktowe. W przypadku dwustronnego zgrzewania punktowego elektrody doprowadzają prąd do punktu zgrzewania z obu stron przedmiotu spawanego. Najczęściej stosowana jest typowa metoda dwustronnego zgrzewania punktowego, w której po obu stronach przedmiotu obrabianego znajdują się odciski elektrod.

Użycie płyty przewodzącej o dużym obszarze spawania jako dolnej elektrody może wyeliminować lub zmniejszyć odciski na dolnym elemencie spawanym.

Zalety:

1. Zgrzewanie punktowe zapewnia bezpieczne mocowanie, jest wykonywane przez dostawców oraz jest szybkie i ekonomiczne;

2. Części nie wymagają złożonych struktur.

Wady:

Ma ona pewne wymagania dotyczące kształtu części. Kwestię tę należy dokładnie rozważyć podczas fazy projektowania, a metodę tę można rozważyć w przypadku łączenia większych części z dużą ilością miejsca.

Blokada hakowa i szczelinowa

Charakterystyka:

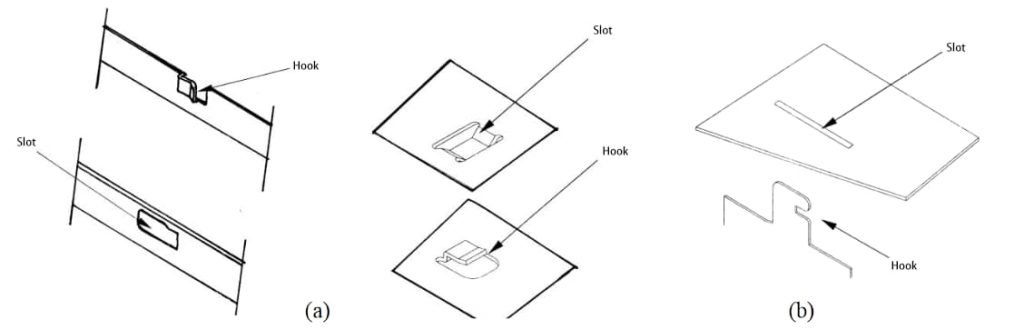

Metoda blokowania haków i szczelin zazwyczaj służy do wstępnego pozycjonowania i nie może bezpośrednio mocować części. Jest ona powszechnie stosowana w połączeniu ze śrubami blokującymi, nitami i innymi metodami mocowania.

Opis strukturalny:

Struktura połączenia hakowego i szczelinowego obejmuje haki i szczeliny. W formach haków wymienionych na rysunku 6 (a) i (b) poniżej, haki i szczeliny nie odpowiadają jeden do jednego. W razie potrzeby można je łączyć na przemian. Forma haka wymieniona na rysunku 6 (b) jest używana do połączeń, które nie wymagają bardzo mocnego mocowania.

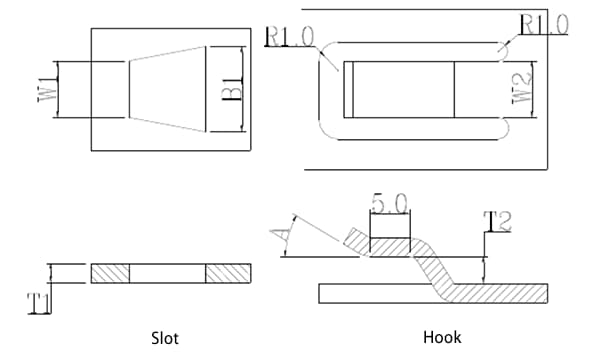

Specyfikacje: Ze względu na stosunkowo mniej bezpieczne pozycjonowanie zapewniane przez metodę blokowania haków i szczelin oraz jej powszechne stosowanie w połączeniu z innymi metodami łączenia, jej specyficzne specyfikacje są elastyczne i możliwe do dostosowania, z luźnymi dopasowanie wymagania. Specyfikacje pokazane na rysunku 7 mogą być przywoływane podczas projektowania i są odpowiednie dla różnych form połączeń hakowych i szczelinowych.

W2 = 6,0 mm lub 10,0 mm (zwykle 6,0 dla mniejszych części, 10,0 dla większych części), W1 = W2 + 0,3, B1 = W2 + 3,0, T1 = grubość do zaciśnięcia, T2 = T1 + 0,1, A = 20

Uwaga: Jednostką długości jest mm

Złącze zawiasu

Zalety:

1. Połączone części mogą obracać się wokół osi, co ułatwia demontaż i montaż;

2. Wygodny i szybki zakup

Wady:

Więcej części, wyższy koszt.

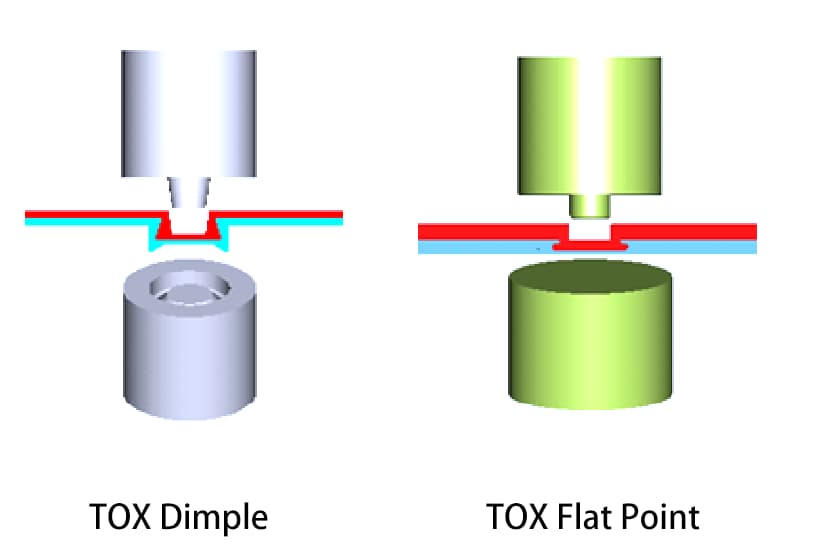

Tox Riveting

Zasada:

Poprzez silne rozciąganie i ściskanie materiał ulega odkształceniu plastycznemu, osadzając jeden materiał przedmiotu obrabianego w innym materiale przedmiotu obrabianego, łącząc w ten sposób dwie części blaszane za pomocą proces tłoczeniajak pokazano na rysunku 8.

Tabela: Średnica punktu połączenia TOX Optymalna seria

| Średnica punktu połączenia | 6 mm | 8 mm | 10 mm |

| Zakres grubości pojedynczego arkusza | 0.5-1.75 | 1.0-2.5 | 1.25-3.0 |

| Wytrzymałość na ścinanie (N) | 1000-2500 | 2600-3600 | 3000-6000 |

| Wytrzymałość na rozciąganie (N) | 1000-2700 | 2100-4000 | 3000-5000 |

| Siła tłoczenia (kN) | 20-45 | 35-50 | 60-80 |

| Siła wyrzutu matrycy wykrawającej (N) | 500-3500 | 1000-6000 | 2000-8000 |

Podsumowanie

Dla połączeń nierozłącznychZaleca się nadanie priorytetu następującym metodom łączenia w kolejności: nitowanie dziurkowane, zgrzewanie punktowe, nitowanie TOX, zaciskanie, blokowanie śrubowe z pasowaniem z rowkiem zakładkowym i blokowanie śrubowe. Biorąc pod uwagę koszt części, koszty pakowania i transportu oraz warunki przechowywania (wymagające dużej przestrzeni), generalnie preferowane jest blokowanie śrubowe ze współpracą z rowkiem zakładkowym.

Dla połączeń rozłącznychZaleca się nadanie priorytetu następującym metodom łączenia w kolejności: blokowanie śrubowe ze współpracą z rowkami i blokowanie śrubowe. Biorąc pod uwagę, że użycie tylko śrub spowodowałoby wysokie koszty pracy i trudności operacyjne, ogólnie preferowana jest metoda połączenia blokady śrubowej ze współpracą z rowkiem na zakładkę.