I. Metody montażu

Zgodnie z określonymi wymaganiami technicznymi, proces dopasowywania i łączenia części lub komponentów w celu przekształcenia ich w półprodukty lub gotowe produkty nazywany jest montażem. Przetwarzanie montażowe jest zasadniczo procesem pozycjonowania, zaciskania i łączenia. W montażu części blaszanych, podparcie, pozycjonowanie i zaciskanie nazywane są trzema elementami montażu, które są również trzema podstawowymi warunkami montażu.

Zaciskanie to proces mocowania części w określonej pozycji za pomocą siły zewnętrznej, dzięki czemu części biorące udział w montażu utrzymują swoją pozycję podczas montażu.

1. Wybór zespołu referencyjnego

Konwencjonalnie wsparcie jest również nazywane odniesieniem montażowym, w skrócie odniesieniem. Rozwiązuje ona problem miejsca montażu elementów blaszanych poprzez wybór powierzchni odniesienia. Podczas faktycznego montażu komponentów blaszanych należy wybrać najlepszą powierzchnię odniesienia w oparciu o określone warunki.

Wybierając powierzchnię referencyjną zespołu jako podporę zespołu, należy wziąć pod uwagę następujące kwestie:

- Gdy element ma zarówno płaską, jak i zakrzywioną powierzchnię, płaska powierzchnia powinna być używana jako powierzchnia odniesienia zespołu.

- Gdy element ma zarówno duże, jak i małe płaskie powierzchnie, większa płaska powierzchnia powinna zostać wybrana jako powierzchnia odniesienia zespołu.

- Gdy komponent ma zarówno obrobione, jak i chropowate powierzchnie, obrobiona powierzchnia powinna zostać wybrana jako powierzchnia odniesienia zespołu.

- Wybrana powierzchnia referencyjna montażu powinna być najwygodniejsza do podpierania, pozycjonowania i mocowania części.

- Jako powierzchnię odniesienia należy wybrać powierzchnię, która nie ulega łatwo deformacji, aby uniknąć błędów pozycjonowania spowodowanych deformacją powierzchni odniesienia lub linii.

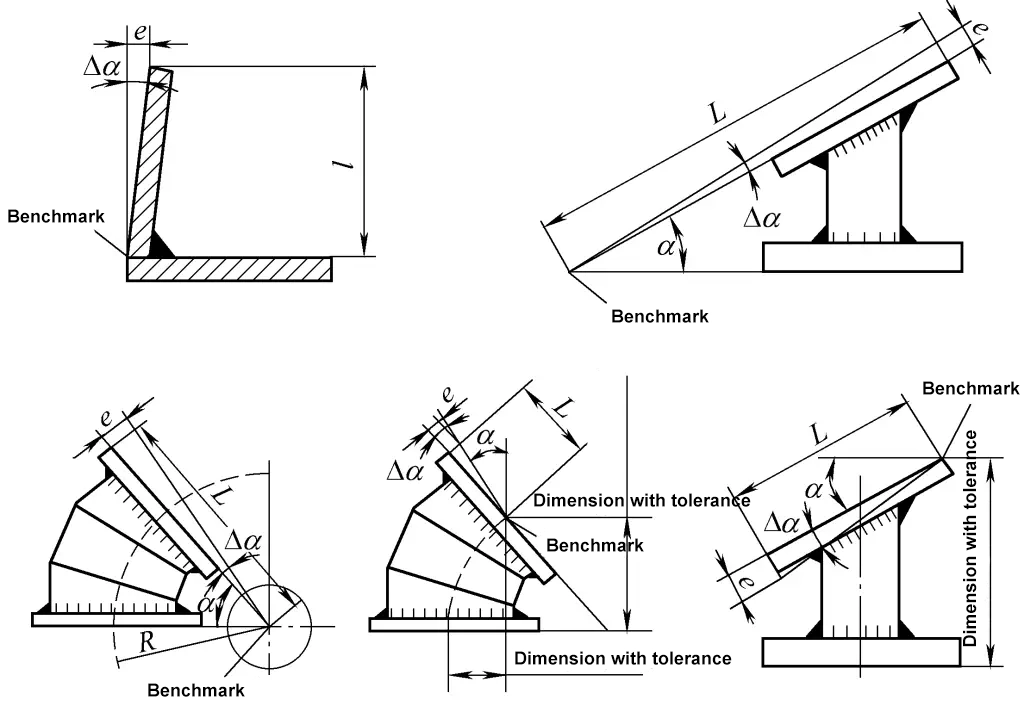

2. Metody pozycjonowania

Określanie pozycji lub względnego położenia części w przestrzeni nazywane jest pozycjonowaniem. Pozycjonowanie jest jednym z pierwszych problemów do rozwiązania podczas montażu. Zasada pozycjonowania opiera się na "sześciopunktowej zasadzie pozycjonowania", która mówi, że każde sztywne ciało w przestrzeni ma 6 stopni swobody w odniesieniu do trzech wzajemnie prostopadłych współrzędnych, a mianowicie ruch osiowy wzdłuż tych trzech wzajemnie prostopadłych osi i obrót wokół tych osi.

Aby zapewnić, że obrabiany przedmiot utrzyma stałą i niezmienną pozycję podczas montażu i osiągnąć dokładne pozycjonowanie, należy ograniczyć 6 stopni swobody obrabianego przedmiotu. W przypadku montażu blach, pozycja montażowa jest zwykle określana poprzez oznaczenie linii pozycji montażowej lub użycie elementów pozycjonujących, takich jak bloki oporowe i kołki pozycjonujące w celu ustalenia pozycji montażowej. Tabela 1 przedstawia typowe metody pozycjonowania części.

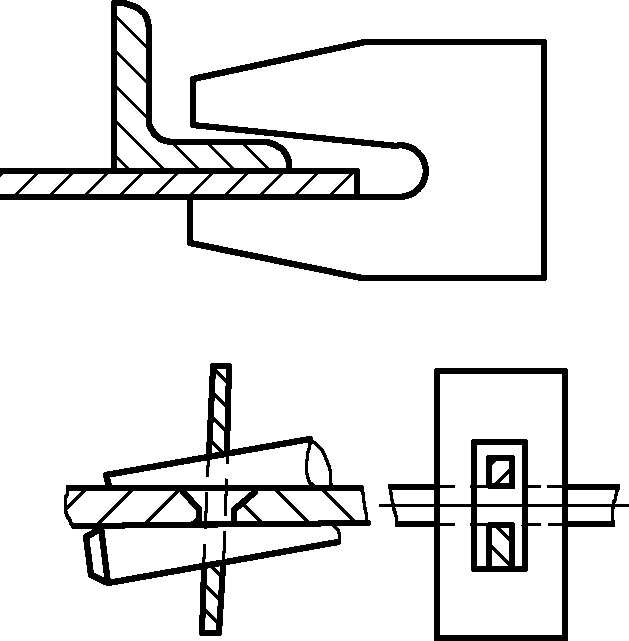

Tabela 1 Typowe metody pozycjonowania części

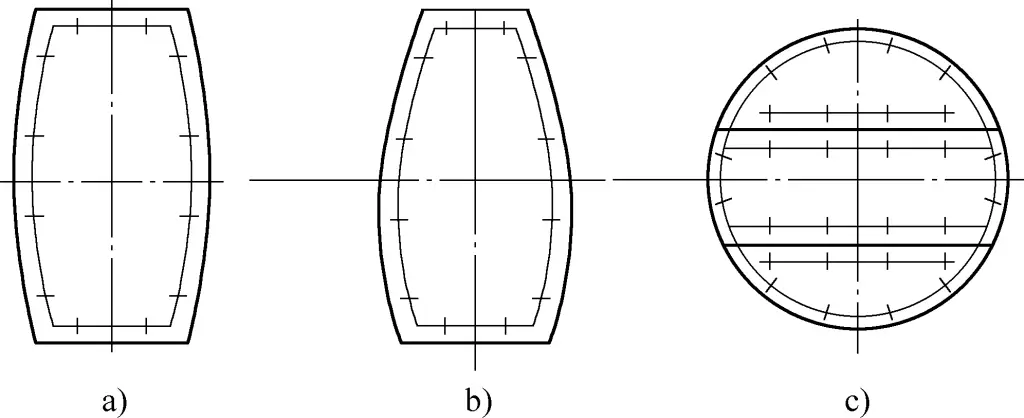

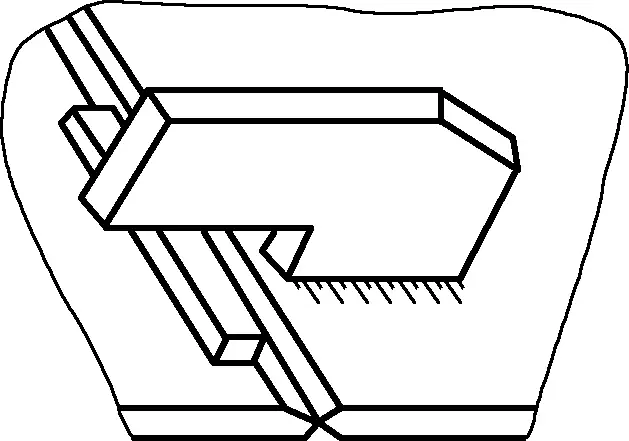

Typ | Schemat |

Pozycjonowanie linii |  |

Pozycjonowanie pinów |  |

Pozycjonowanie blokady zatrzymania |  |

Pozycjonowanie szablonu |  |

Ponadto, podczas faktycznego montażu elementów blaszanych, odniesienie do pozycjonowania powinno być określone na podstawie konkretnych warunków. Wybór odniesienia pozycjonowania może opierać się na następujących punktach:

1) Dla różnych części tego samego komponentu, które mają połączenia lub dopasowanie W przypadku powiązań z innymi komponentami należy w miarę możliwości stosować ten sam punkt odniesienia pozycjonowania. Zapewni to prawidłowe połączenie lub dopasowanie komponentu z innymi komponentami podczas instalacji.

2) Wybierz powierzchnie lub krawędzie o wysokiej precyzji i niełatwe do odkształcenia jako odniesienie do pozycjonowania, aby uniknąć odchyleń pozycjonowania spowodowanych deformacją powierzchni lub linii odniesienia.

3) Wybrany punkt odniesienia pozycjonowania powinien ułatwiać pomiar pozycjonowania każdego komponentu podczas procesu montażu. Pomiary podczas montażu obejmują pomiar wymiarów produktu, a także pomiar i zapewnienie dokładności kształtu i położenia produktu oraz pomiar i wybór powierzchni podstawy montażowej.

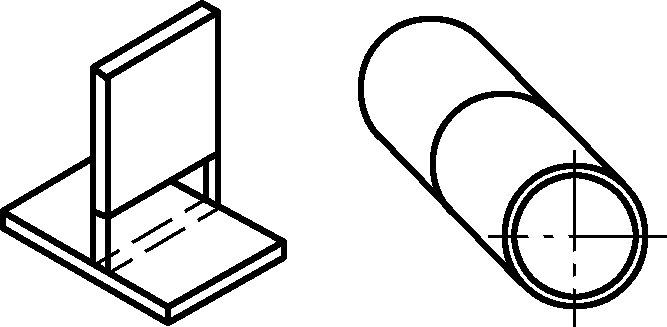

3. Metody mocowania

Operacja mocowania przedmiotu obrabianego po pozycjonowaniu w celu utrzymania go w stałej pozycji podczas procesu produkcyjnego nazywana jest mocowaniem. Zaciskanie jest również powszechnie określane jako mocowanie.

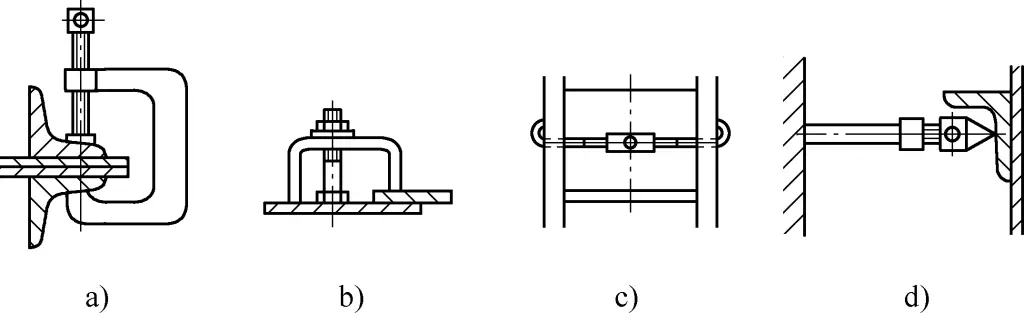

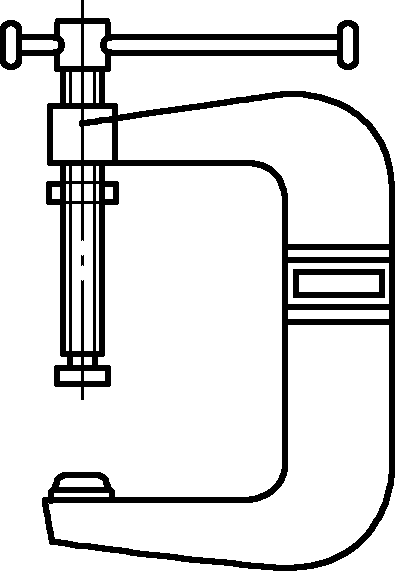

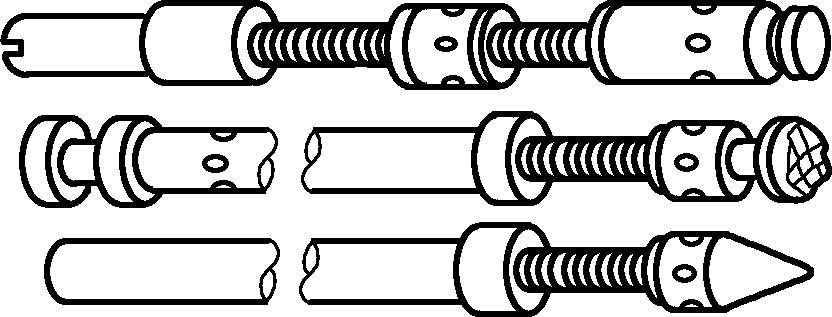

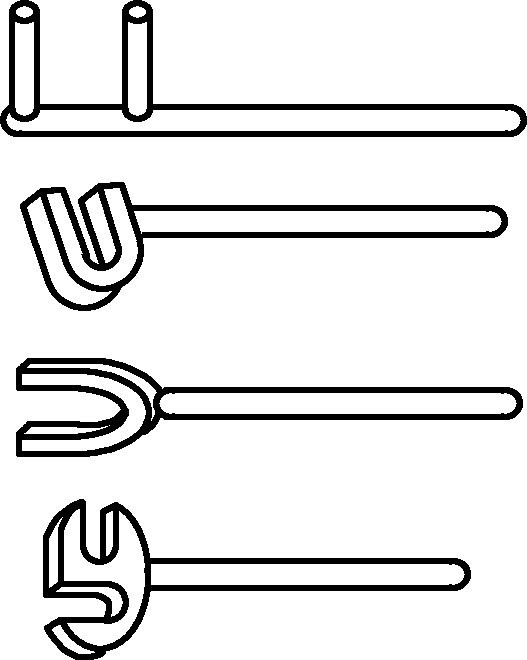

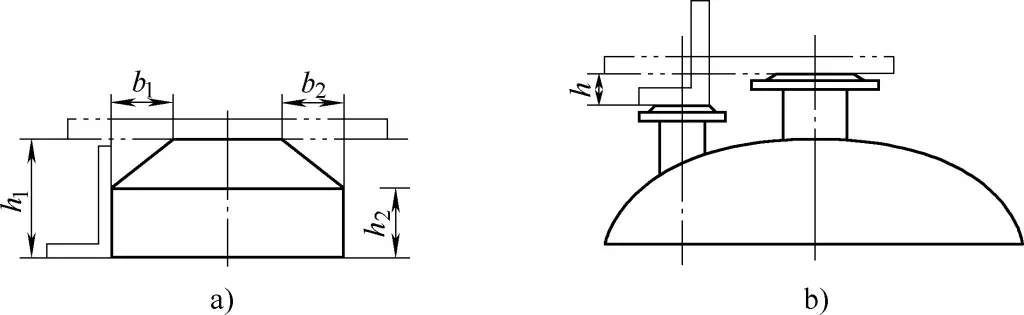

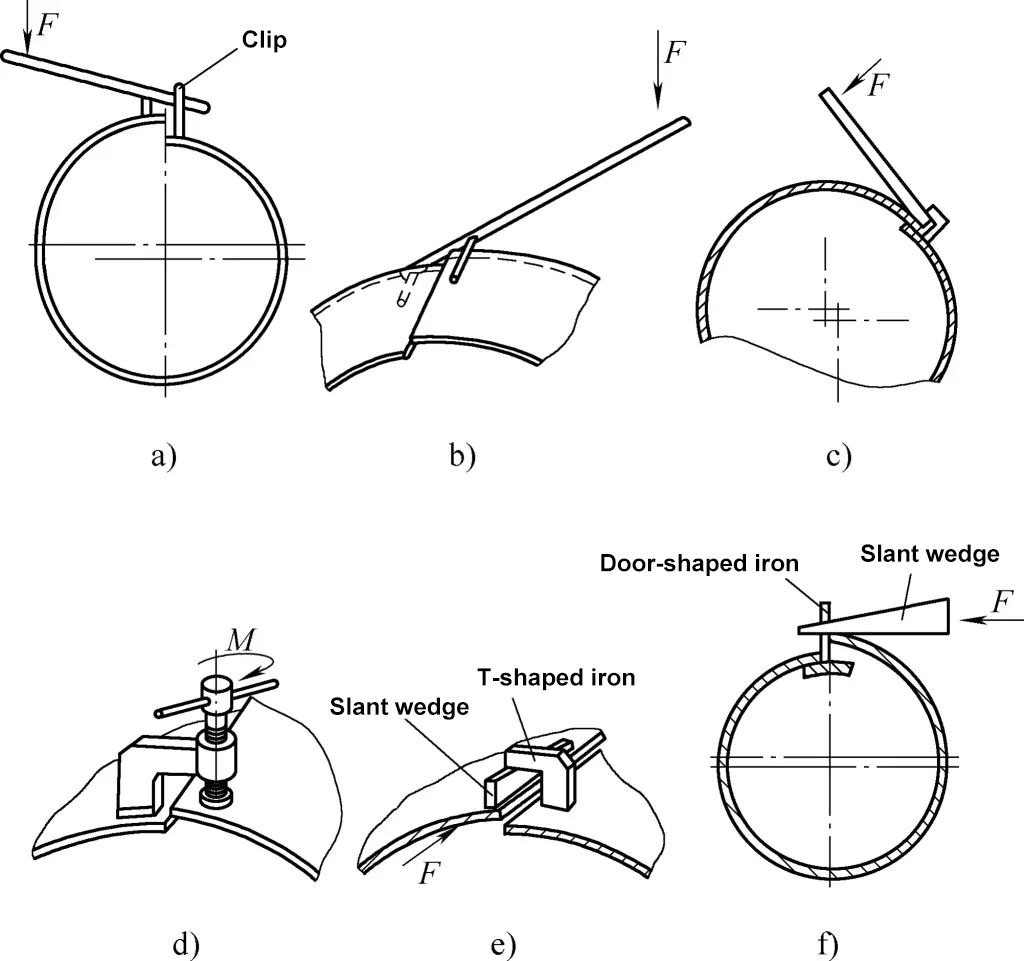

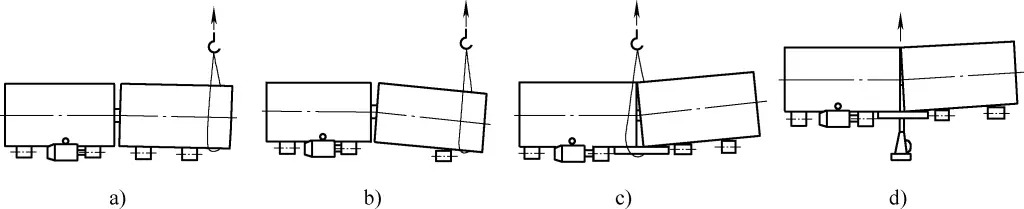

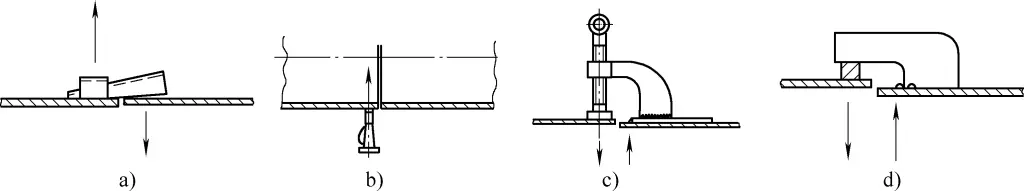

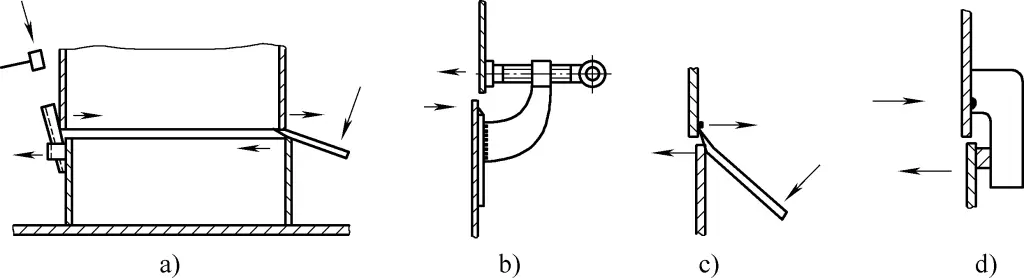

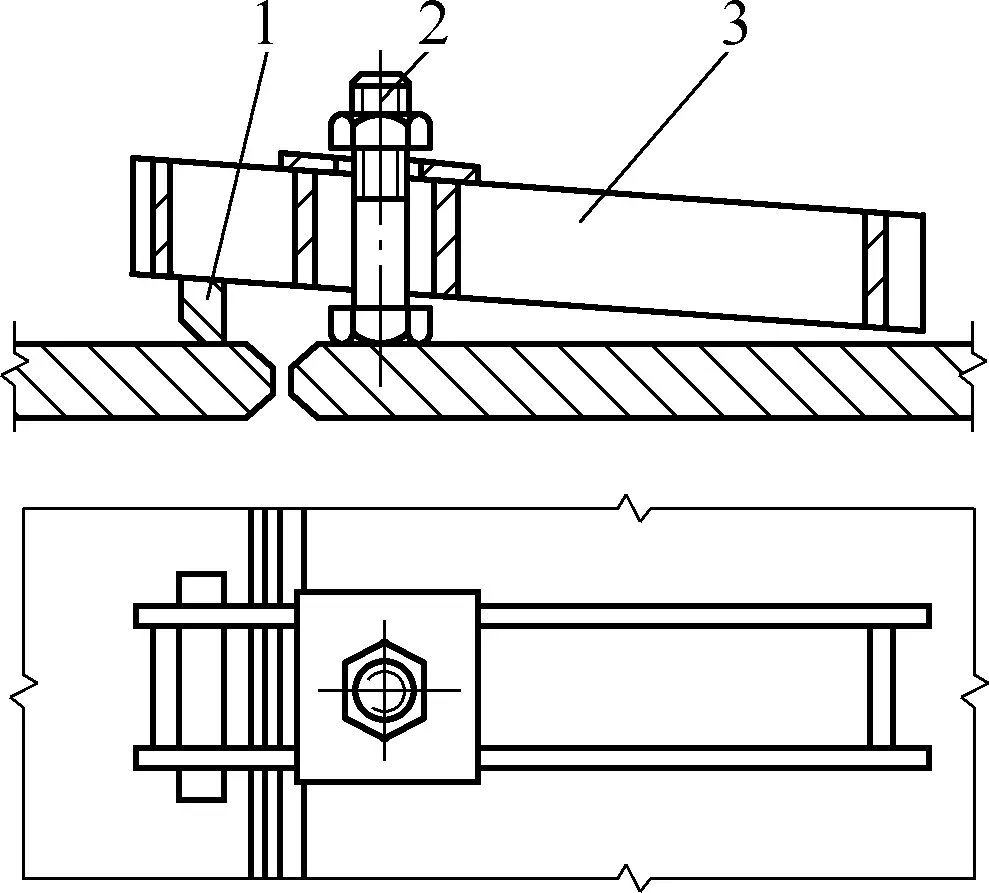

Istnieją cztery metody mocowania elementów za pomocą uchwyty montażoweZaciskanie, wciskanie, ciągnięcie i podnoszenie (podpieranie), jak pokazano na rysunku 1. Narzędzia pokazane na rysunku są typowymi narzędziami spiralnymi, charakteryzującymi się możliwością regulacji i łatwością użycia.

a) Zaciskanie (zacisk spiralny, krzywka)

b) Wciskanie (wciskanie śrub)

c) Ściąganie (ściągacz spiralny)

d) Podnośnik (popychacz spiralny)

Typowe przyrządy montażowe są klasyfikowane według metody przykładania siły, w tym przyrządy klinowe, przyrządy dźwigniowe, przyrządy spiralne, przyrządy przegubowe i przyrządy mimośrodowe. Różne narzędzia do podnoszenia są również wykorzystywane w montażu blach do łączenia w wiązki i przenoszenia.

4. Główne metody montażu

W zależności od struktury montowanych komponentów, często wybierane są różne metody montażu komponentów blaszanych. W oparciu o różne metody pozycjonowania, główne metody montażu obejmują montaż liniowy, montaż kopiujący i montaż profilujący; w oparciu o różne orientacje montażu, główne metody montażu obejmują montaż poziomy (montaż płaski), montaż pionowy (montaż pionowy) i montaż odwrócony. Główne metody montażu i ich charakterystyka są następujące.

(1) Montaż liniowy

Montaż liniowy, znany również jako montaż szablonowy, polega na narysowaniu linii poprzecznych na płycie bazowej (lub podłożu) jako odniesień montażowych, a następnie narysowaniu linii położenia konturu i linii połączeń komponentów w rzeczywistym rozmiarze 1:1 i montażu zgodnie z liniami. Montaż liniowy nadaje się głównie do montażu elementów kratownic i ram.

(2) Zespół kopiujący

Wiąże się to z montażem kolejnego zestawu produktów lub komponentów w oparciu o już zmontowany produkt lub komponent. W przypadku wystających płyt węzłowych na powierzchni, montaż można tymczasowo odroczyć bez wpływu na stabilność wymiarową i zmontować po ukończeniu innych części.

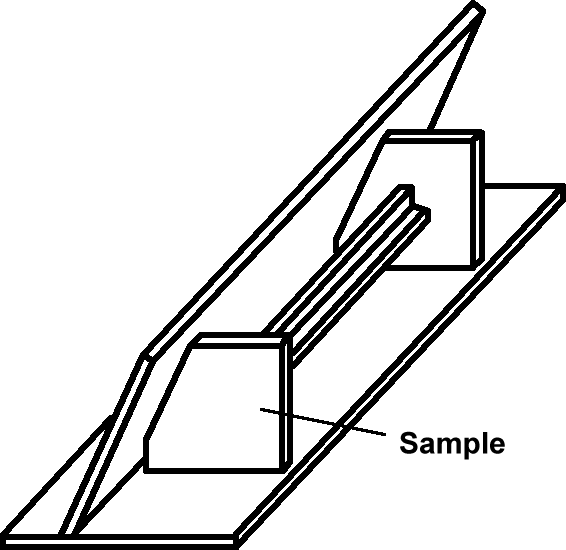

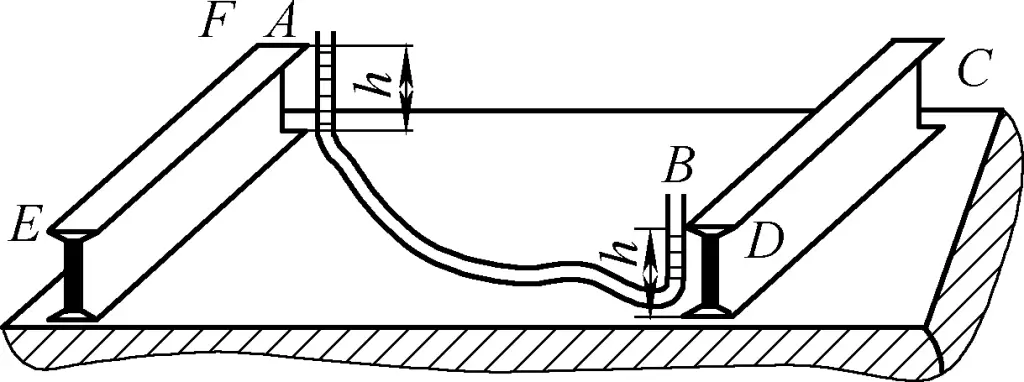

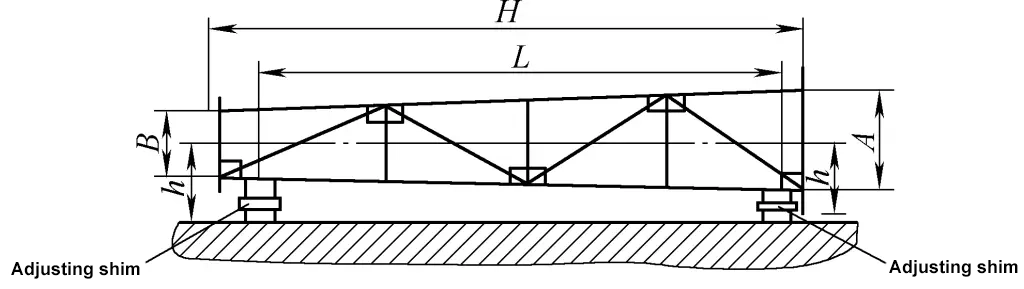

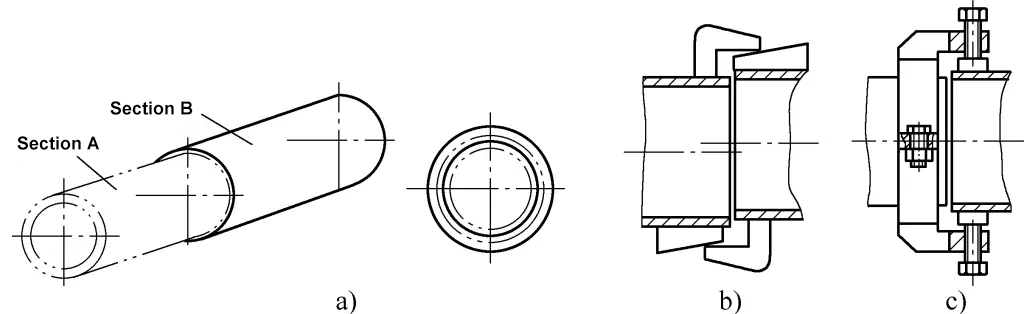

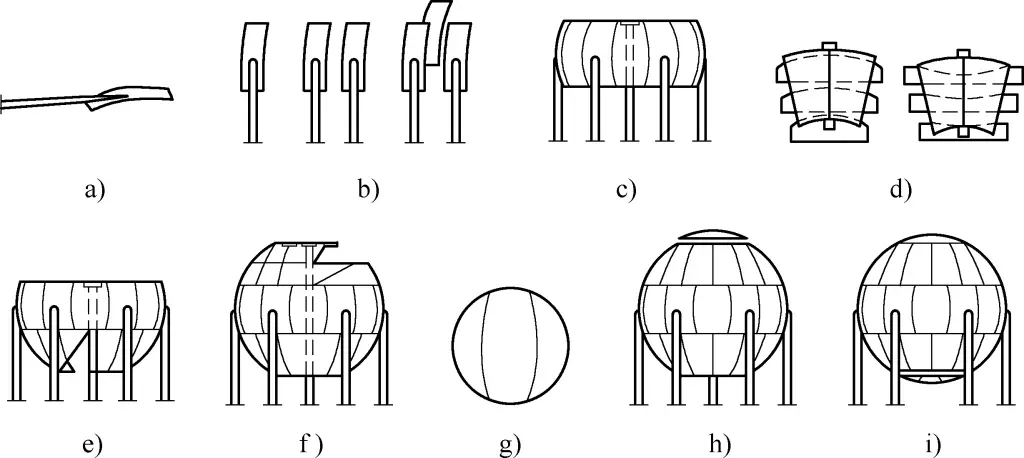

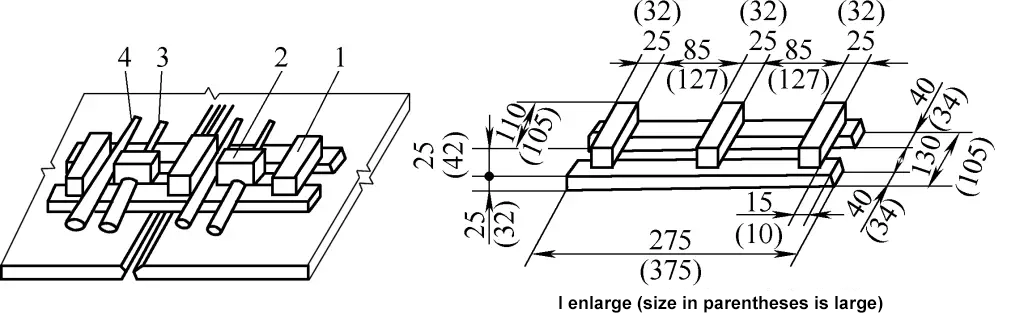

Zespół kopiujący nadaje się głównie do montażu elementów konstrukcyjnych ze stali o charakterystyce ramy jednowarstwowej (arkuszowej), takich jak belki, słupy i kratownice, jak pokazano na rysunku 2.

(3) Zespół profilujący

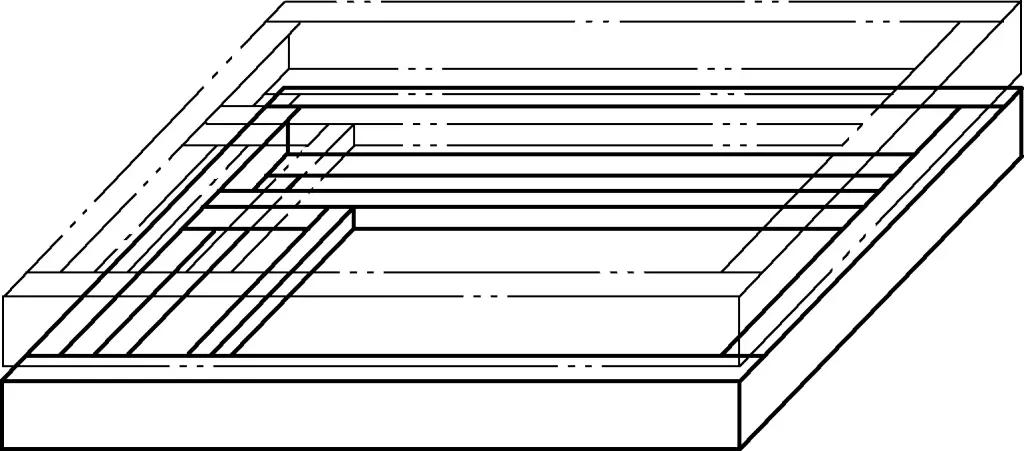

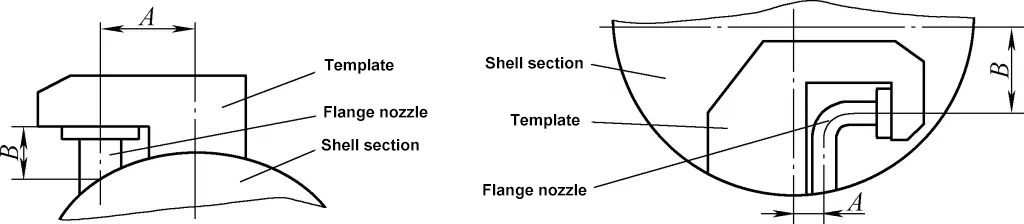

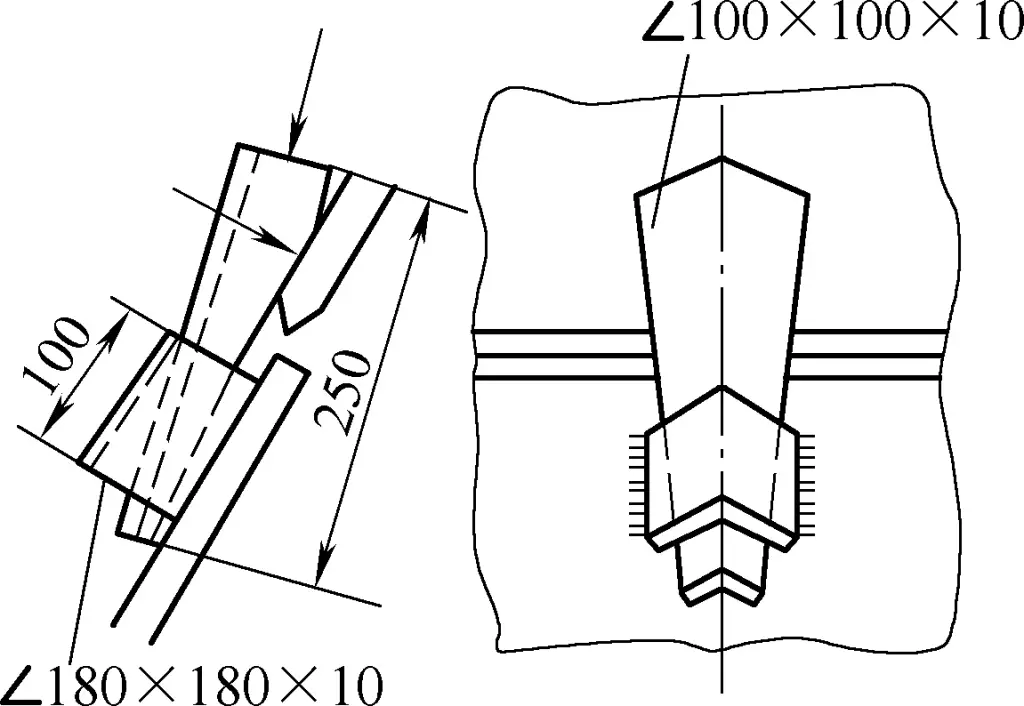

Montaż profilowy wykorzystuje kształt symetrycznego przekroju, aby najpierw zmontować jednostronną połowę konstrukcji, a następnie użyć jej jako szablonu do montażu drugiej strony. Montaż profilowy jest odpowiedni dla elementów konstrukcyjnych o symetrycznych kształtach sekcji, jak pokazano na rysunku 3.

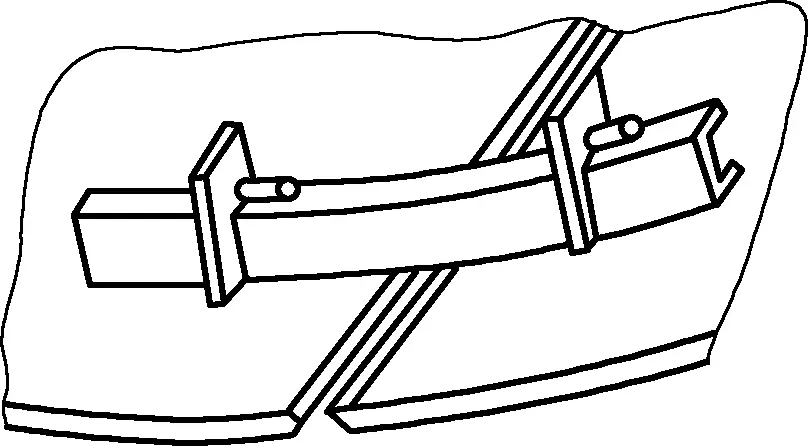

(4) Zespół ciągnący linkę

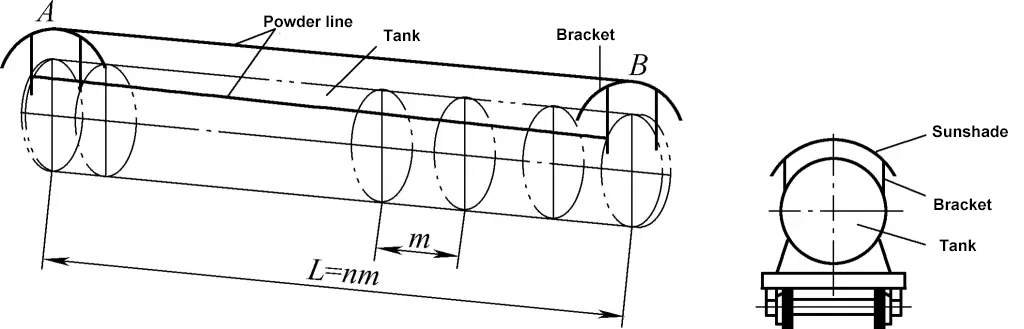

Montaż za pomocą przeciągania liny jest odpowiedni do montażu konstrukcji tablicowych. Na przykład sekwencja montażu wsporników osłony przeciwsłonecznej dla korpusu zbiornika polega najpierw na wyrównaniu i zamocowaniu wsporników na obu końcach (A i B), a następnie połączeniu wsporników końcowych z liniami proszkowymi lub stalowymi drutami i zamontowaniu innych wsporników w oparciu o linie proszkowe lub stalowe druty jako odniesienie. W zależności od potrzeb można przeciągnąć 2-3 lub więcej linii proszkowych lub drutów stalowych (patrz rysunek 4).

m - Odległość między dwoma nawiasami

n - liczba nawiasów

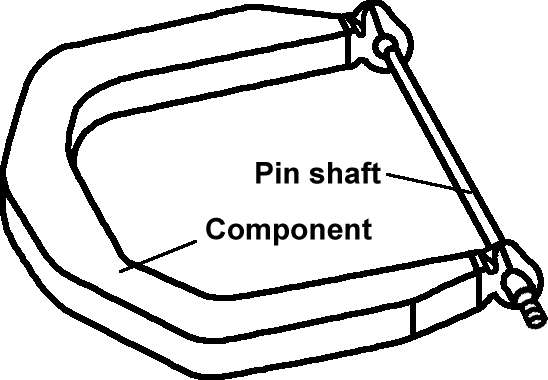

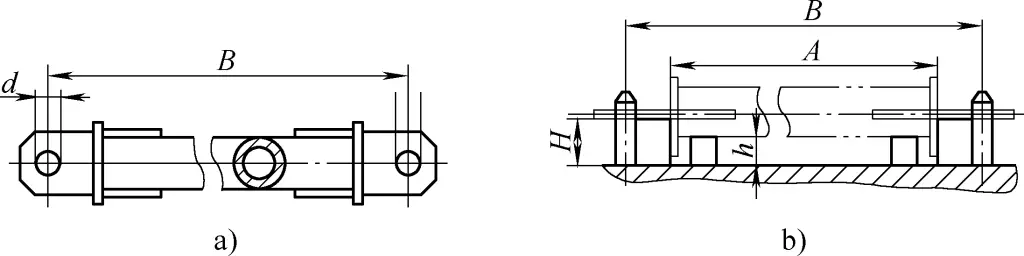

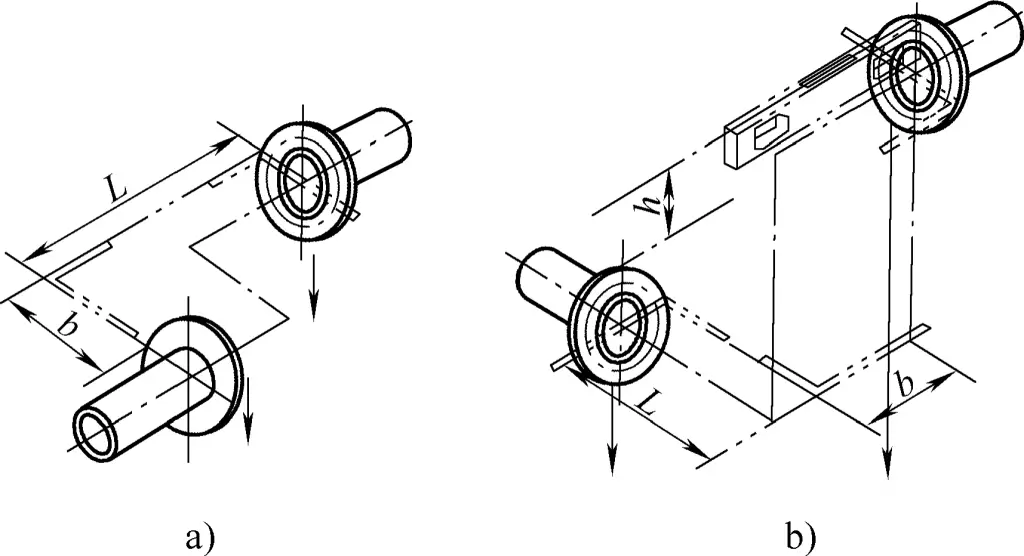

(5) Zespół pozycjonowania sworznia

Pozycjonowanie sworznia zapewnia takie funkcje, jak odległość otworu i koncentryczność. Średnica sworznia pozycjonującego powinna być taka, aby mógł on pasować do otworu z niewielkim luzem, zazwyczaj nieprzekraczającym 0,2 mm. Zespół pozycjonowania sworznia jest stosowany głównie w montażu blach z następującymi wymaganiami.

1) Zapewnienie odpowiednich wymiarów otworów montażowych.

W przypadku konstrukcji z wymaganiami dotyczącymi odległości otworów można zastosować zespół pozycjonowania sworznia. Na przykład, odległość otworów na śruby na obu końcach nachylonego drążka kierowniczego, jak pokazano na rysunku 5a, jest zapewniona przez zespół pozycjonowania sworznia, jak pokazano na rysunku 5b.

2) Zapewnienie koncentryczności.

W przypadku elementów blaszanych wymagających współosiowości często stosuje się montaż z pozycjonowaniem sworzniowym. Na przykład pokrywa otworu typu zawiasowego pokazana na rysunku 6 wymaga płynnego obracania i otwierania/zamykania, więc zapewnienie współosiowości części zawiasowej jest kluczem do montażu. Podczas montażu położenie między górnym i dolnym zawiasem można określić za pomocą kołków, aby zapewnić współosiowość, zapewniając w ten sposób wzajemne położenie między zawiasem, pokrywą otworu i korpusem zbiornika.

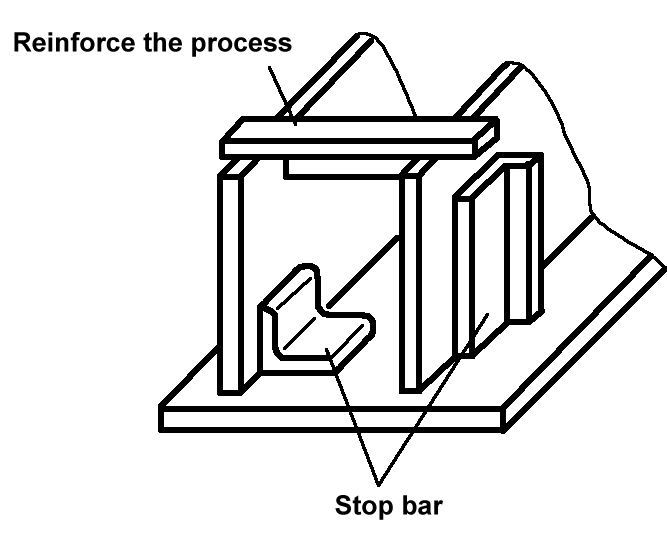

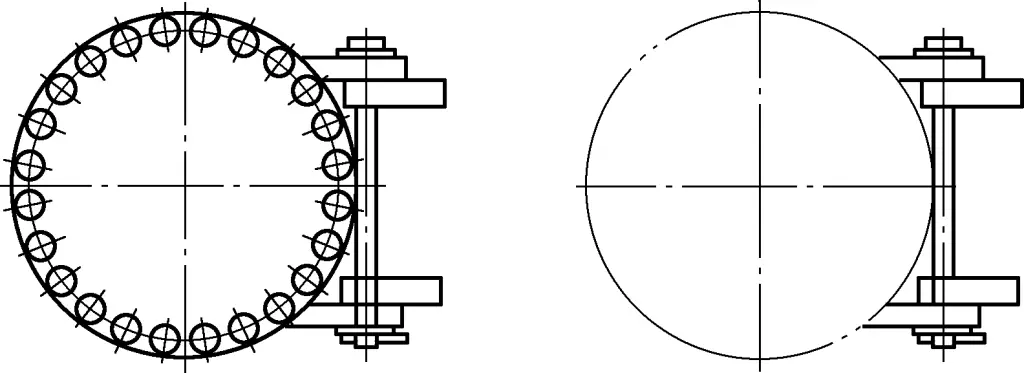

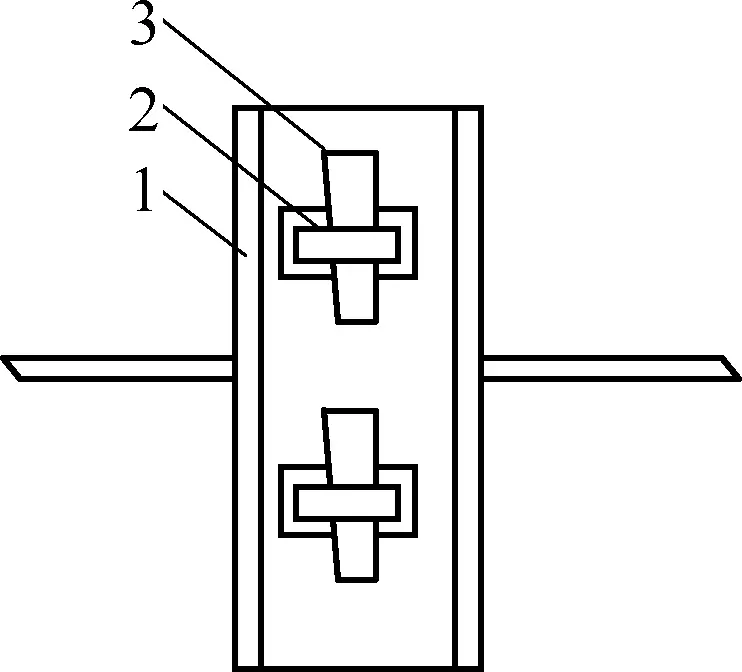

(6) Zespół pozycjonowania szablonu

Zespół pozycjonowania szablonu jest odpowiedni do montażu, w którym pozycjonowanie lub pomiar między komponentami jest trudny. Na przykład w zespole kołnierza pokazanym na rysunku 7, ze względu na trudności w pomiarze wymiarów montażowych sekcji cylindra i rury kołnierza oraz trudności w zapewnieniu stabilności stanu montażu, zastosowano zespół pozycjonowania szablonu.

(7) Montaż formy

Montaż formy polega na umieszczeniu odpowiednich części montażowych na formie montażowej (znanej również jako forma kombinowana, składająca się z podstawy formy i różnych wsporników mocujących i pozycjonujących), pozycjonowaniu i mocowaniu ich, a następnie montażu. Metoda ta charakteryzuje się wysoką jakością montażu i wydajnością, odpowiednią do produkcji masowej. Jeśli używana jest specjalna forma, nadaje się ona do produkcji na dużą skalę.

(8) Zespół poziomy (zespół płaski)

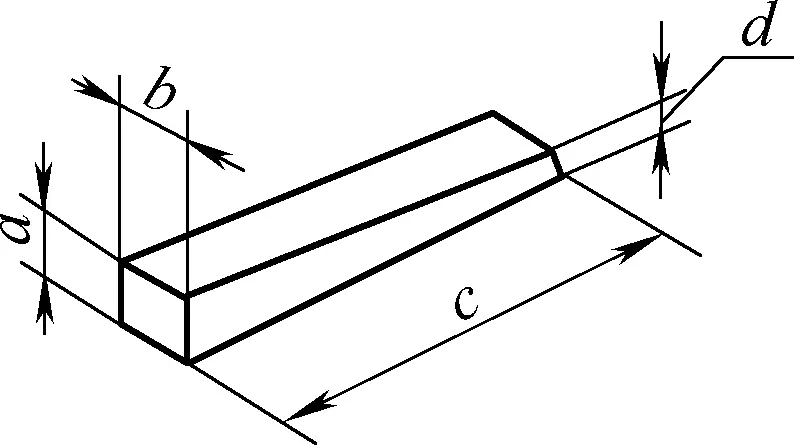

Montaż poziomy polega na umieszczeniu komponentów poziomo do montażu, co jest odpowiednie do montażu komponentów o małych przekrojach, ale stosunkowo długich.

(9) Zespół pionowy (zespół pionowy)

Montaż pionowy obejmuje montaż komponentów od góry do dołu, odpowiedni dla komponentów o małych wysokościach lub dużych dolnych podstawach.

(10) Odwrócony zespół

Odwrócony montaż obejmuje montaż komponentów poprzez odwrócenie ich o 180° w stosunku do stanu użytkowania, co jest odpowiednie dla konstrukcji o dużej objętości górnej i komponentów w kształcie skrzynek, gdzie montaż w pozycji pionowej jest trudny do ustabilizowania lub gdzie górna pokrywa nie może być przyspawana.

II. Narzędzia do montażu

W zależności od różnych konstrukcji blaszanych, wybierane są różne metody montażu i różne metody montażu. narzędzia montażowe są używane. Tabela 2 przedstawia rodzaje i zastosowania narzędzi.

Tabela 2 Rodzaje i zastosowania narzędzi

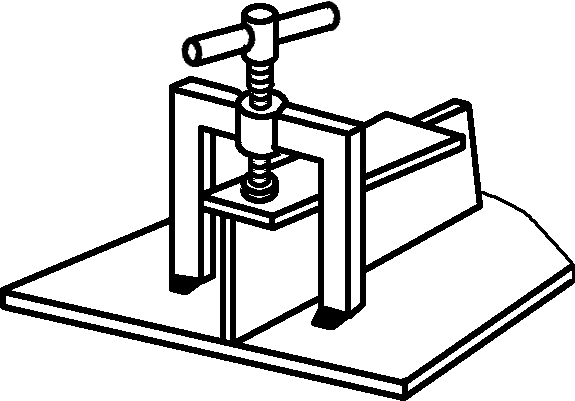

Nazwa | Schemat | Użycie |

Mocowanie klinowe |  | Wykorzystuje zacisk z otworem lub otworem i klinem do mocowania przedmiotu obrabianego. Gdy klin jest wbijany, nachylona powierzchnia klina generuje siłę zacisku, osiągając cel zaciskania. |

Mocowanie spiralne |  | Wykorzystuje działanie śruby do wykonywania wielu funkcji, takich jak zaciskanie, ciągnięcie, podnoszenie i podpieranie. Zacisk spiralny w kształcie łuku jest powszechnie stosowanym typem zacisku. |

| Wykorzystuje żelazko w kształcie litery II lub L i śruby do prasowania. | |

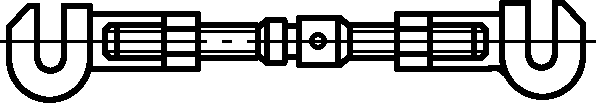

| Wykorzystuje śruby z gwintami w przeciwnych kierunkach na obu końcach. Obracając śrubę, zmienia się odległość między dwoma kolankami, osiągając cel ciągnięcia. | |

| Śruba popychacza ma gwinty zarówno w kierunku do przodu, jak i do tyłu. Gdy śruba jest obracana, może pełnić funkcje podnośnika lub rozpierania. | |

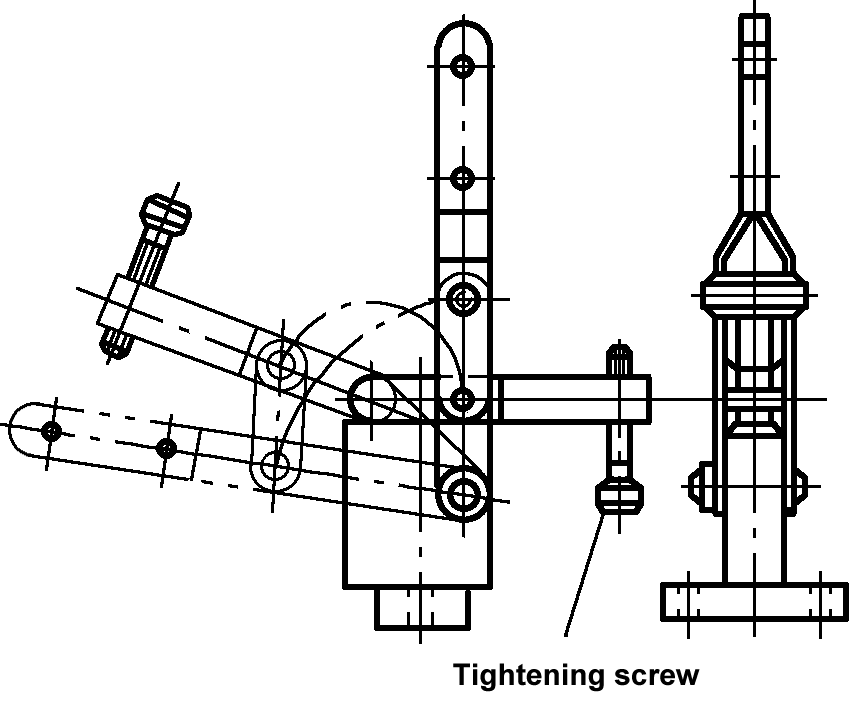

Przełącznik |  | Służy do łączenia średnich i cienkich płyt, charakteryzuje się szybkim zaciskaniem i dużym zakresem regulacji grubości zacisku. |

Mocowanie mimośrodowe |  | Obróć koło mimośrodowe za pomocą uchwytu, aby uzyskać zacisk poprzez zmianę odległości mimośrodowej e. Zaletą mocowania mimośrodowego jest jego szybkie działanie, ale wadą jest mała siła zacisku. |

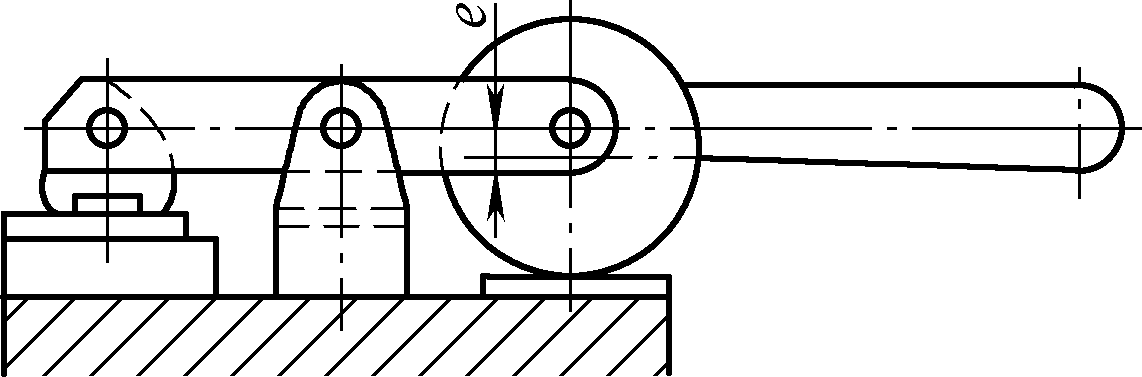

Mocowanie pneumatyczne |  | Wykorzystuje ciśnienie sprężonego powietrza do popychania tłoczyska w przód i w tył w celu uzyskania zacisku. Nadaje się do mocowania średnich i cienkich elementów płytowych. |

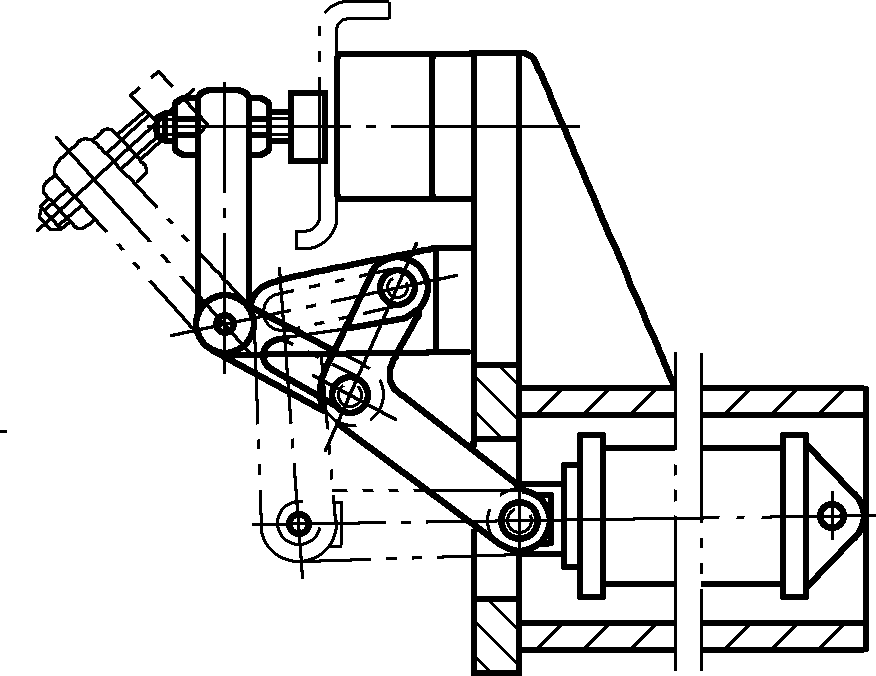

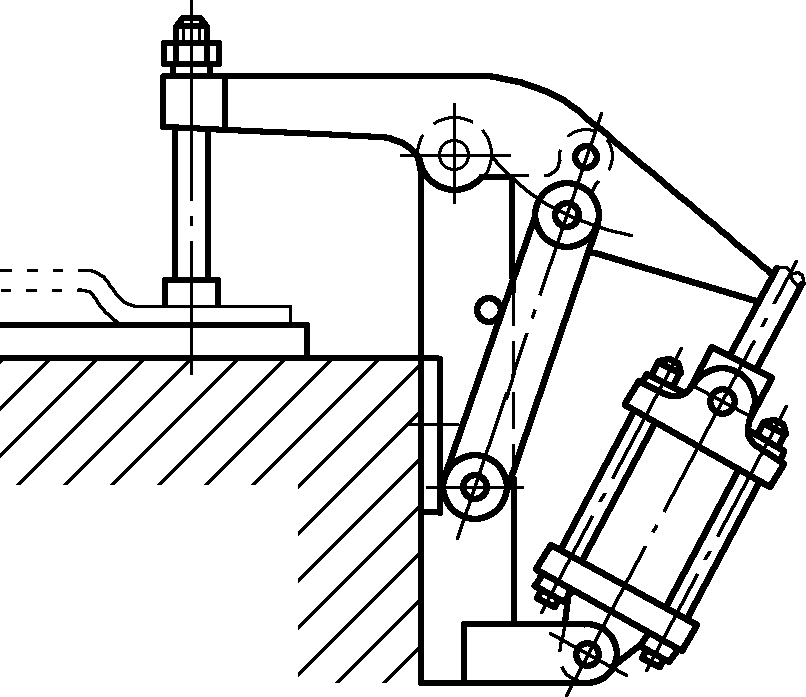

Uchwyt hydrauliczny |  | Składa się głównie z siłownika hydraulicznego, tłoka i tłoczyska. Siłownik hydrauliczny powoduje, że tłoczysko wytwarza ruch liniowy, zaciskając obrabiany przedmiot poprzez popychanie urządzenia dźwigniowego. Zaletą mocowania hydraulicznego jest jego duża siła zacisku i niezawodne działanie; wadą jest to, że ciecz jest podatna na wycieki, a konserwacja jest niewygodna. |

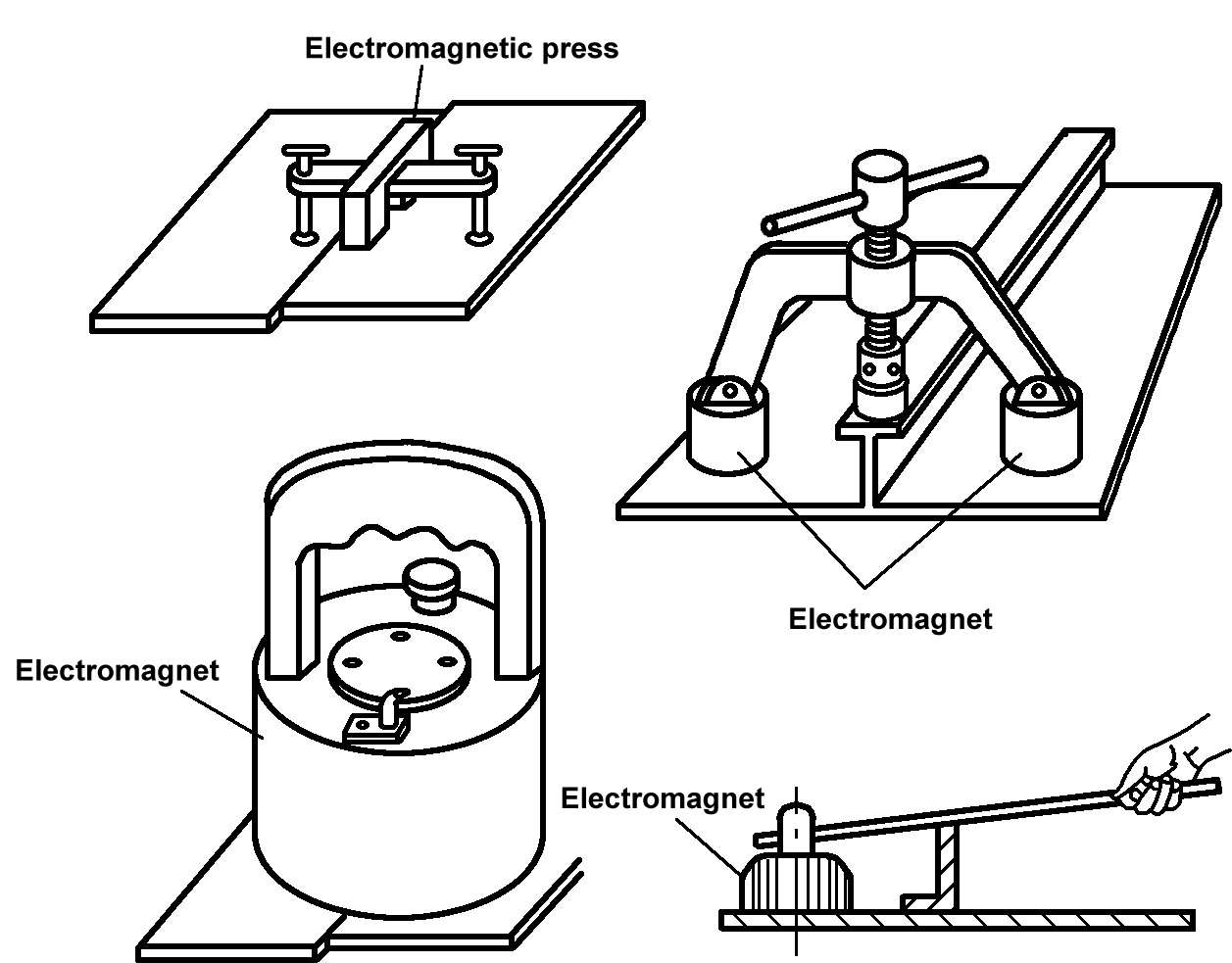

Uchwyt magnetyczny |  | Istnieją dwa rodzaje: z magnesem trwałym i elektromagnetyczne. To mocowanie wykorzystuje magnes do przytrzymania stalowej płyty, opierając się na sile magnetycznej lub śrubie lub dźwigni na prasie obrotowej, aby zacisnąć obrabiany przedmiot. |

Młotek miedziany |  | Służy do regulacji i montażu części. |

Drewniany młotek |  | Służy do młotkowania cienkich blach stalowych, blach z metali nieżelaznych i elementów blaszanych o wysokich wymaganiach dotyczących jakości powierzchni. |

Dźwignia |  | Służy do korygowania i dostosowywania kształtu elementów blaszanych, a także może wykorzystywać zasadę dźwigni do mocowania przedmiotów obrabianych. |

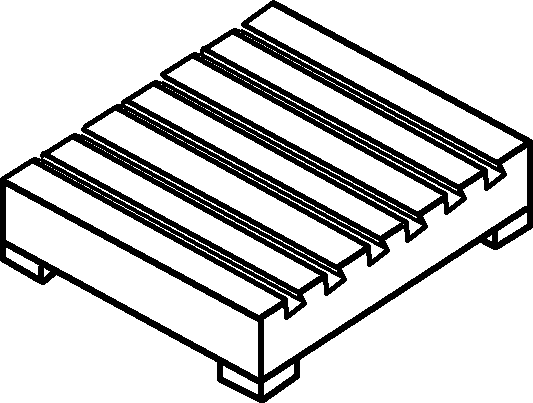

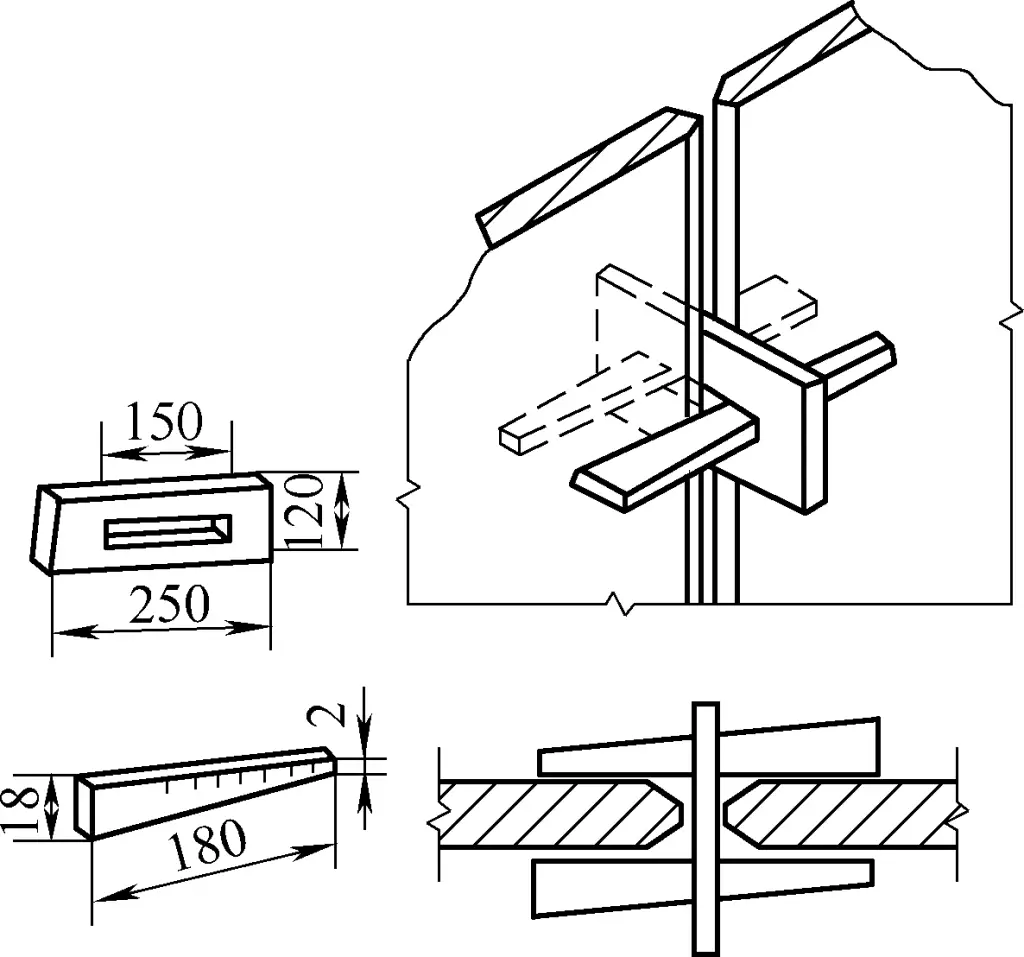

Platforma z rowkami teowymi |  | Śruby mogą być wkładane w rowki teowe w celu zamocowania przedmiotów obrabianych, używanych do kształtowania lub formowania przedmiotów obrabianych, montażu i spawania. |

Ponadto podczas montażu wykorzystywana będzie duża liczba narzędzi do znakowania i platform montażowych, a także narzędzi do podpierania, regulacji i podnoszenia elementów blaszanych, których nie wymieniono tutaj po kolei.

III. Pomiar montażu

Pomiar podczas montażu jest ważnym elementem procesu przetwarzania, zapewniającym jakość zmontowanych komponentów. Ze względu na wpływ miejsca przetwarzania, złożoność zmontowanych komponentów itp., pomiary montażowe mają pewne metody i środki różniące się od pomiarów przetwarzania pojedynczych części.

1. Narzędzia i przyrządy pomiarowe

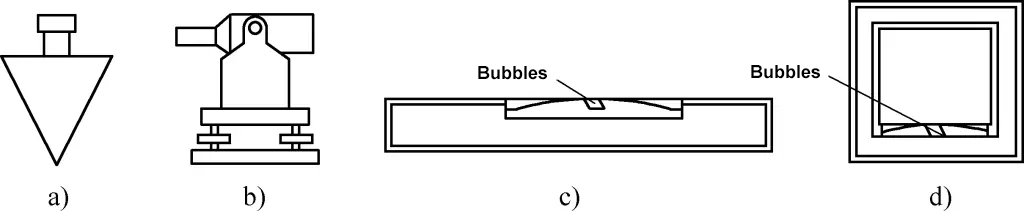

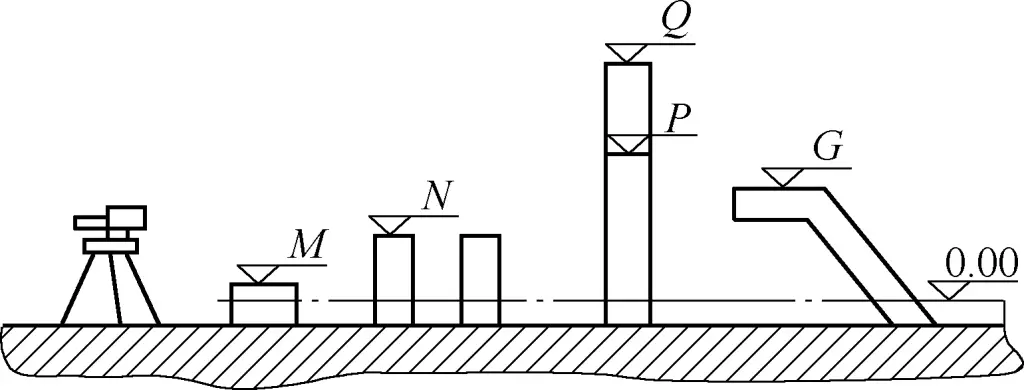

Oprócz narzędzi i przyrządów używanych do obróbki pojedynczych elementów, narzędzia i przyrządy pomiarowe do montażu wymagają również narzędzi i przyrządów do pomiaru kształtu i położenia, takich jak poziomice, pionowniki, przyrządy do poziomowania i przyrządy pionowe, jak pokazano na rysunku 8.

a) Pion

b) Instrument poziomujący

c) Poziom zwykły

d) Poziom wysokiej precyzji

2. Metody pomiaru

Typowe pomiary obejmują pomiar powierzchni, pomiar rozmiaru oraz pomiar kształtu i położenia. Wśród nich rozsądne określenie mierzonej powierzchni i dokładności pomiaru jest przesłanką i podstawą do zapewnienia dokładności montażu.

(1) Pomiar w płaszczyźnie

Poziomowanie ma dwie metody: metodę linii proszkowej i metodę kontroli wizualnej.

1) Metoda linii proszkowej.

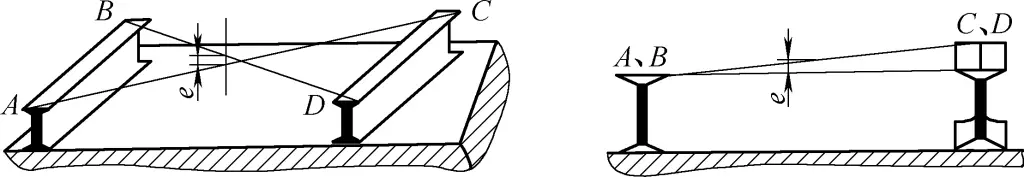

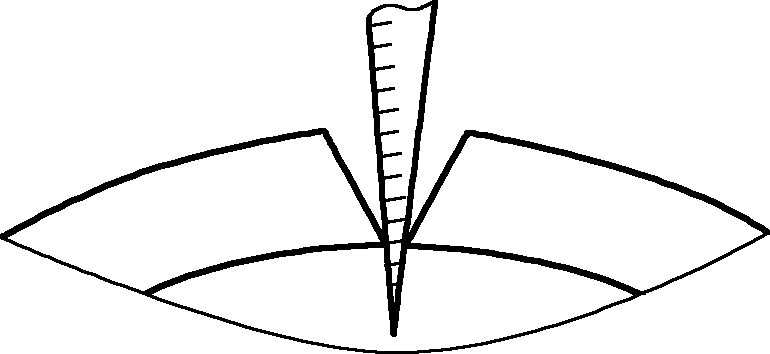

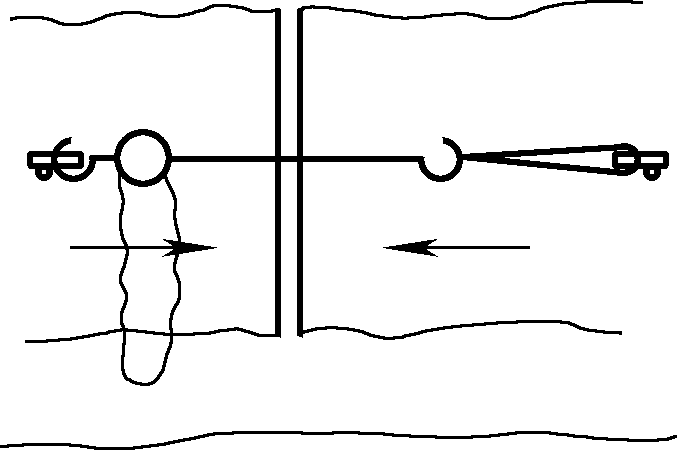

Metoda linii proszkowej wykorzystuje linie proszkowe lub druty stalowe do regulacji, jak pokazano na rysunku 9. Grubość linii proszkowej lub drutu stalowego nie powinna przekraczać 1 mm. Podczas poziomowania linia proszkowa jest napinana, a siła na dwóch liniach proszkowych jest utrzymywana na stałym poziomie. Przecięcie dwóch linii proszkowych służy do określenia, czy cztery punkty końcowe dwóch linii proszkowych znajdują się na tej samej płaszczyźnie.

Aby określić, czy punkty środkowe dwóch linii proszku stykają się, nie należy wyciągać wniosków na podstawie pojedynczego pomiaru. Pozycje dwóch linii proszku powinny być zmieniane kilka razy. Niezależnie od tego, która linia proszku znajduje się na górze lub na dole, szczelność po zetknięciu powinna być taka sama, aby ostatecznie określić płaskość wyrównywanej płaszczyzny.

2) Metoda kontroli wizualnej.

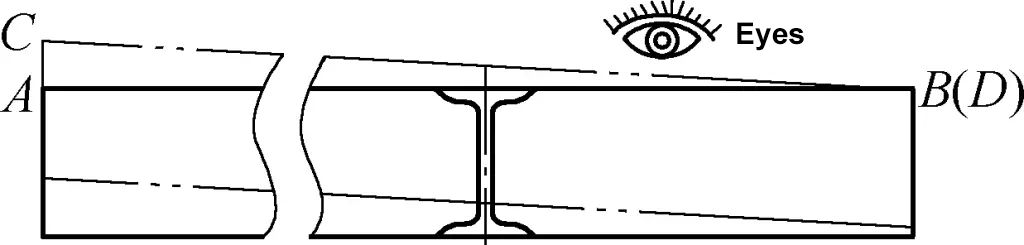

Metoda kontroli wizualnej jest odpowiednia do poziomowania części w kształcie pręta lub konstrukcji ramowych opartych na częściach w kształcie pręta podczas montażu jednoczęściowego.

Rysunek 10 przedstawia metodę pomiaru płaskości płaskiej konstrukcji ramowej spawanej z dwóch belek dwuteowych AB i CD przy użyciu metody kontroli wizualnej. Belki dwuteowe AB i CD są używane jako punkty odniesienia do poziomowania (na rysunku, dla łatwej identyfikacji, belka dwuteowa CD jest narysowana podwójnymi przerywanymi liniami). Obserwacje są prowadzone od punktów B i D belki dwuteowej w kierunku punktów A i C. Jeśli punkty AB, CD, AD i BC są równoległe i mają dobrą prostoliniowość, płaskość płaskiej konstrukcji ramy można z grubsza określić jako dobrą.

Dokładność pomiaru metodą kontroli wizualnej zależy w znacznym stopniu od pozycji obserwatora, jego wzroku, otoczenia i doświadczenia, ale jest praktyczna. Podczas pomiaru punkt obserwacji nie powinien znajdować się zbyt blisko belki dwuteowej. Lepiej jest być dalej, o ile obserwacja jest możliwa.

(2) Pomiar płaszczyzny poziomej

Typowe metody pomiaru płaszczyzny poziomej obejmują metodę węża i metodę poziomicy.

1) Metoda węża.

Metoda węża polega na napełnieniu przezroczystego węża, który może komunikować się z wodą lub innymi płynami w celu znalezienia płaszczyzny poziomej. Jest to prosta i skuteczna metoda znajdowania płaszczyzn o charakterystyce poziomej.

Aby ułatwić obserwację, na oba końce węża można wlać dwie ciecze o kontrastujących kolorach (interfejs styku dwóch cieczy jest oddzielony odpowiednią ilością oleju silnikowego), takie jak żółty i niebieski, czerwony i zielony. Gdy temperatura środowiska pomiarowego jest niższa niż 0°C, aby zapobiec zamarzaniu węża, wodę w wężu można zastąpić inną cieczą lub dodać do wody środek przeciw zamarzaniu.

Regulacja pomiaru opiera się na wysokości poziomu cieczy w wężu jako wysokości odniesienia (patrz rysunek 11), regulując wszystkie części, które nie pasują do wysokości poziomu cieczy, aż wszystkie części, które wymagają regulacji, spełnią oczekiwane wymagania. Metoda węża jest szczególnie odpowiednia do poziomowania i określania wysokości w złożonych środowiskach o ograniczonej widoczności.

Podczas pomiaru jeden koniec węża jest zamocowany w punkcie pomiarowym, a pozycja wysokości poziomu cieczy jest oznaczona. Następnie drugi koniec węża jest przesuwany, a na podstawie wysokości poziomu cieczy na ruchomym końcu, wysokość punktu pomiarowego jest regulowana i określana przy zachowaniu niezmienionej wysokości stałego końca. Odpowiednią regulację wysokości poziomu cieczy można uzyskać poprzez dostosowanie długości węża z cieczą.

Warto zauważyć, że ciecz wlewana do węża ma napięcie powierzchniowe. Jeśli średnica węża jest stosunkowo mała, poziom cieczy nie jest płaszczyzną, ale zakrzywioną powierzchnią, szczególnie w przypadku wody, zjawisko to jest szczególnie zauważalne. Aby zachować dokładność obserwacji podczas pomiaru, powierzchnia odniesienia obserwacji powinna albo przyjmować najwyższą pozycję poziomu cieczy, albo najniższą pozycję poziomu cieczy.

Gdy długość węża z cieczą w części płaskiej wzrasta, zmierzona wysokość poziomu cieczy maleje. Wąż używany do pomiaru poziomu cieczy powinien być przezroczysty, a jego średnica wewnętrzna powinna wynosić od ϕ6 do ϕ10 mm.

2) Metoda poziomu.

Metoda poziomowania wykorzystuje poziom i przyrząd do poziomowania w celu znalezienia płaszczyzny poziomej. W zależności od funkcji i dokładności niwelatora, może on być używany do poziomowania płaszczyzn poziomych, pionowych, a nawet nachylonych pod kątem 45° (patrz Rysunek 12).

Dokładność poziomowania metodą poziomowania wzrasta wraz z dokładnością poziomu, przy czym poziom kwadratowy ma najwyższą dokładność. W przypadku montażu szybkoobrotowych pomp wirnikowych należy zazwyczaj używać poziomicy kwadratowej o dokładności pomiaru na poziomie 2. Gdy mierzona część ma płaszczyznę, poziomicę można umieścić bezpośrednio na płaszczyźnie w celu regulacji pomiaru.

Podczas pomiaru dużej długości przestrzennej za pomocą zwykłej poziomicy, stalowy drut o średnicy nie większej niż 1 mm może być użyty do zaciśnięcia końców mierzonej powierzchni, a poziomica jest umieszczona na środku stalowego drutu. Poziomy poziom końców drutu stalowego jest określany poprzez regulację wysokości końców drutu stalowego. Podczas korzystania z tej metody należy zwrócić uwagę na ugięcie drutu stalowego spowodowane jego własnym ciężarem, co wpływa na pomiar.

(3) Pomiar długości

Gdy długość zmierzona podczas montażu znajduje się na różnych poziomach wysokości lub liniach środkowych, co powoduje, że adnotacja długości nie jest wyświetlana na jednej płaszczyźnie lub osi, pomiar długości można wykonać za pomocą pionu w połączeniu z poziomicą, kwadratem itp. w celu pomiaru i konwersji długości (patrz rysunek 13).

a) Pomiar odległości od linii środkowej

b) Pomiar odległości linii środkowej na różnych wysokościach

(4) Pomiar wysokości

Jeśli w tym samym komponencie pojawiają się różne wysokości, są one zazwyczaj mierzone i przeliczane przez wysokość bazową lub inne wysokości pomiarowe (patrz rysunek 14).

a) Pomiar wysokości cylindrycznych i stożkowych cylindrów

b) Pomiar połączeń o różnej wysokości

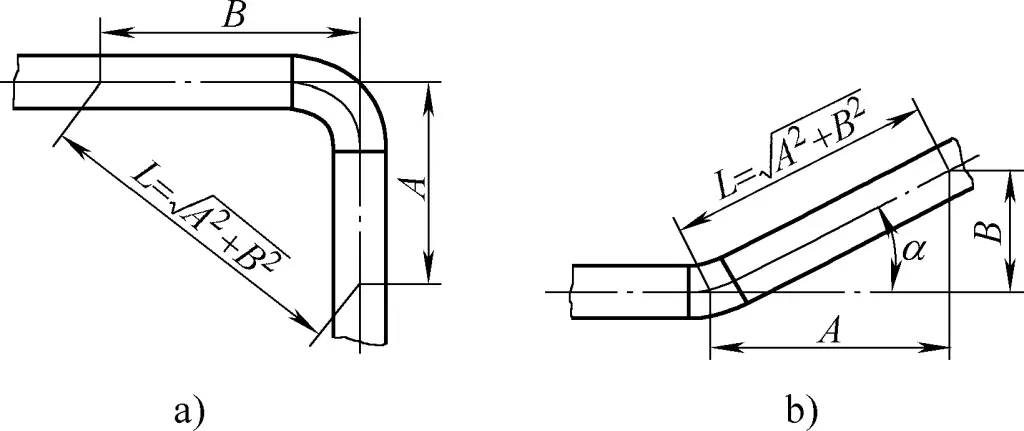

(5) Pomiar kąta

Metody pomiaru kąta obejmują metodę pomiaru długości boku kąta i metodę szablonową. Gdy długość boku kąta jest duża, pomiar długości boku może skutecznie zapewnić dokładność kąta. W przypadku pomiaru długości boku kąta do obliczeń można bezpośrednio użyć twierdzenia Pitagorasa, funkcji trygonometrycznych tangensa lub cotangensa, jak pokazano na rysunku 15. Pomiar szablonu kąta pokazano na rysunku 16.

a) Pomiar długości pod kątem prostym

b) Pomiar długości kąta ostrego

a) Używanie pionu jako punktu odniesienia

b) Używanie poziomu jako punktu odniesienia

(6) Pomiar szczeliny

Często używany do pomiaru szczelin spawalniczych, zwykle przy użyciu specjalnego suwmiarki do szczelin spawalniczych, jak pokazano na rysunku 17.

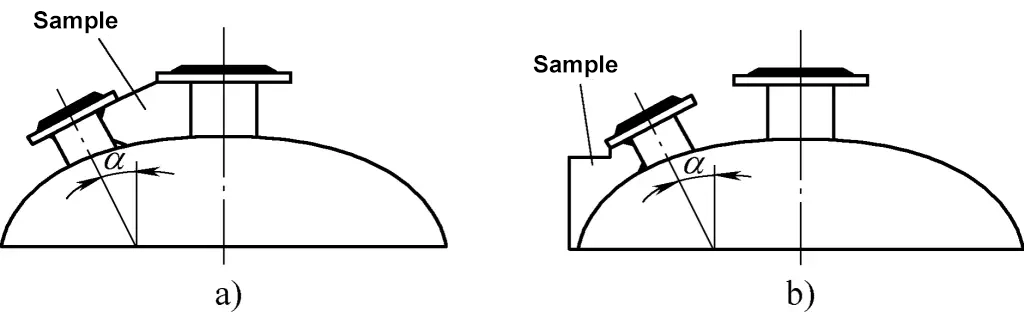

(7) Pomiar pionowości

Pomiar pionowości obejmuje pomiar pionu i nachylenia. Typowe narzędzia do pomiaru pionowości i nachylenia obejmują pionowniki, poziomice i przyrządy pionowe. Przyrządy pionowe są odpowiednie do określania dokładności pionowej na większych wysokościach.

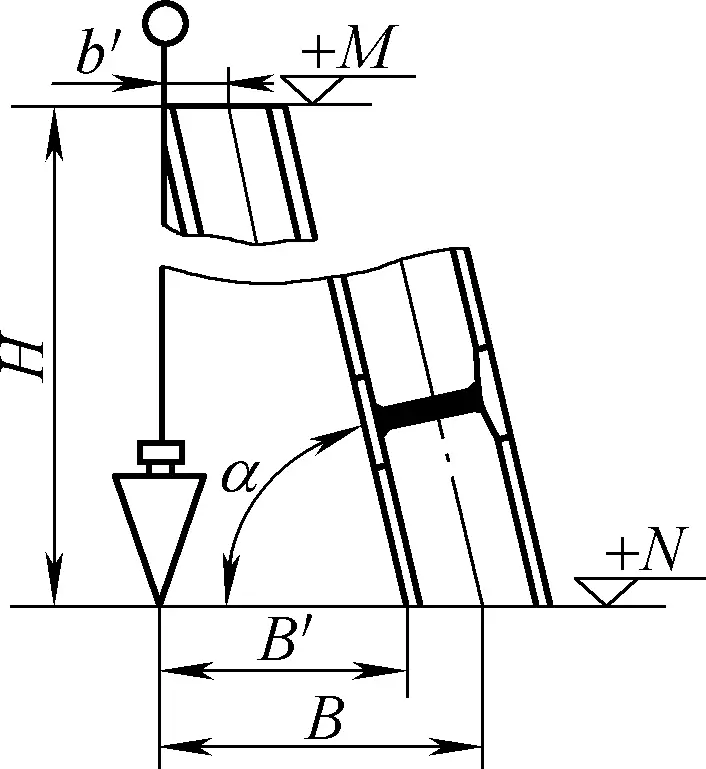

W przypadku montażu płaskiego konstrukcji ramowych w kształcie piramidy pomiar nachylenia pokazano na rysunku 18. Podczas montażu nachylenie można regulować w celu wykonania pomiaru.

Pomiar nachylenia można również wykonać za pomocą pionu, jak pokazano na rysunku 19. Kąt nachylenia α zmierzony przez pion można obliczyć za pomocą α=arctanH/B′.

(8) Pomiar wypoziomowania

Informacje na temat pomiaru poziomości znajdują się w części dotyczącej pomiaru płaszczyzn.

(9) Pomiar prostoliniowości

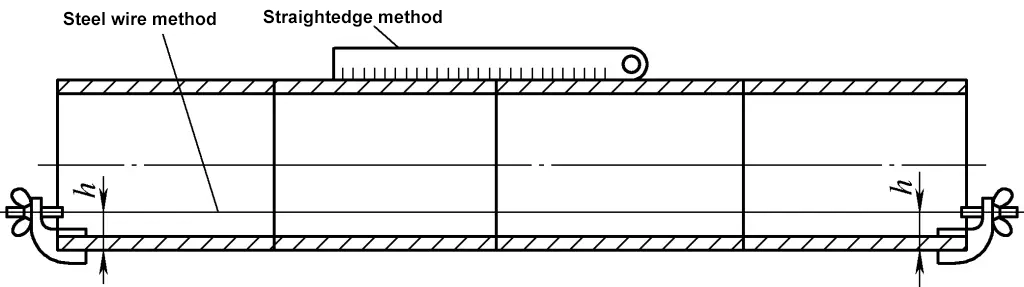

Do pomiaru prostoliniowości elementów łączonych można użyć liniału stalowego lub metody drutowej (patrz Rysunek 20). Metoda drutowa nadaje się głównie do pomiaru nieprostoliniowości sekcji cylindrycznych i części prętopodobnych o dużym stosunku długości do średnicy.

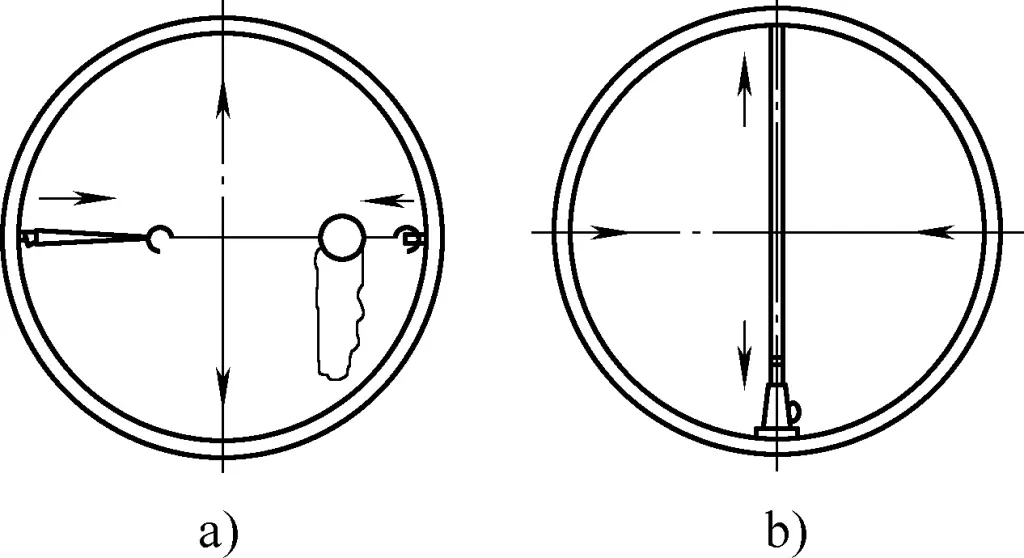

(10) Pomiar koncentryczności

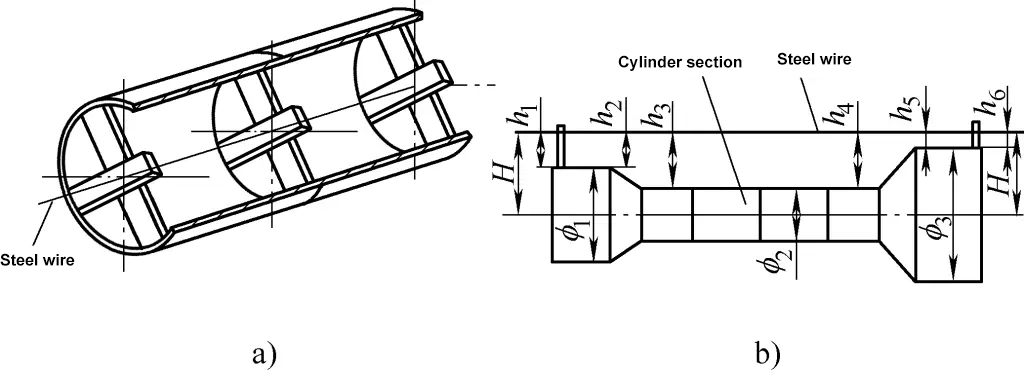

Pomiar współśrodkowości obejmuje pomiar współśrodkowości o równej średnicy i współśrodkowości o nierównej średnicy. Do pomiaru współśrodkowości różnych średnic należy zastosować metodę montażu przekroju z pomiarem drutu wewnętrznego, jak pokazano na rysunku 21a.

W przypadku korpusów cylindrycznych o różnych średnicach, jak pokazano na rysunku 21b, należy je podzielić na trzy części: prostą sekcję cylindryczną w środku, proste sekcje cylindryczne na obu końcach i korpus stożkowy. Prostoliniowość i współosiowość każdej części należy mierzyć oddzielnie. Gdy współosiowość każdej części spełnia odpowiednie przepisy, można je zmontować i zmierzyć razem.

a) Metoda drutu wewnętrznego do pomiaru współosiowości

b) Metoda zewnętrznego przewodu do pomiaru współosiowości

(11) Pomiar odchylenia przekątnej

Pomiar odchylenia ukośnego jest niezbędną metodą i procedurą w pomiarach montażowych. Zwłaszcza podczas montażu ramy na wypoziomowanej, ale nie poziomej płaszczyźnie, zapewnienie ogólnego kształtu i pozycji jest w pełni osiągane poprzez pomiar i kontrolę odchylenia ukośnego.

Co więcej, w przypadku kątów prostych na prostokątnej płaszczyźnie, efekt zastosowania metody pomiaru ukośnego jest nieporównywalny z metodami pomiaru poziomego lub pionowego. Dodatkowo, w przypadku pomiaru ukośnego podczas ogólnego montażu prostokątnej konstrukcji ramowej, zastosowanie pomiaru ukośnego jest niezwykle skuteczną metodą zapewnienia ogólnego kształtu i odchylenia położenia.

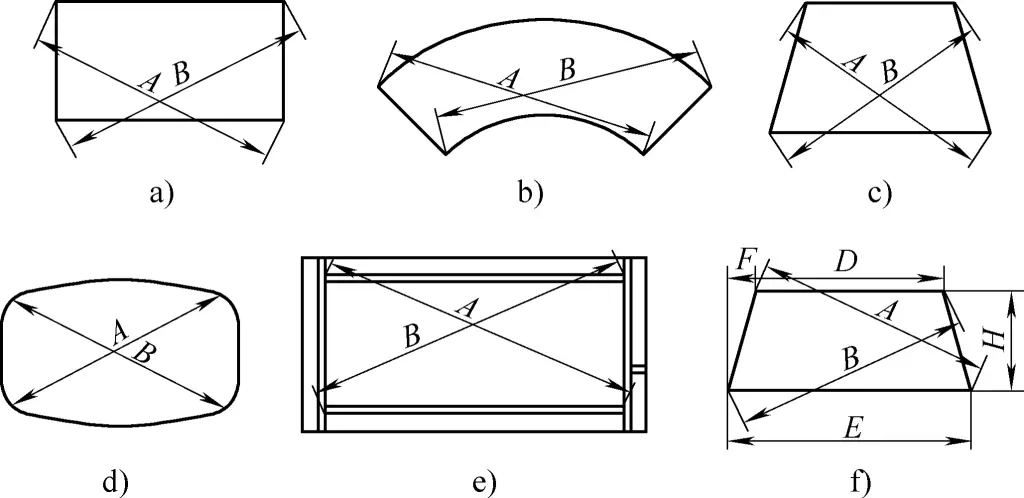

Pomiar przekątnej może być wykorzystany do sprawdzenia kształtu i odchylenia położenia półfabrykatów o różnych kształtach. W zależności od konkretnej sytuacji, jest on podzielony na dwa rodzaje: równe przekątne (patrz rysunek 22a-e) i nierówne przekątne (patrz rysunek 22f).

a) Prostokąt

b) Sektor

c) Trapez równoramienny

d) Segment zbiornika kulistego

e) Stalowa rama kątowa

f) Zwykły trapez

W przypadku osiowo symetrycznych półfabrykatów, dwie przekątne powinny być równe, a ich nierówne odchylenie powinno spełniać odpowiednie wymagania techniczne. W przypadku przekątnych asymetrycznego zwykłego trapezu (patrz rysunek 22f) ich długości są nierówne. Długości dwóch nierównych przekątnych można obliczyć za pomocą następującego wzoru:

A=√[(E-F)2+H2]

B=√[(F+D)2+H2]

IV. Operacje typowych zespołów blaszanych

Większość zespołów blaszanych to produkcje jednoczęściowe lub małoseryjne, angażujące wiele branż. Proces montażu często wiąże się ze spawaniem lub inną obróbką połączeń, co może łatwo powodować odkształcenia po spawaniu. Dlatego pomiary powinny być wykonywane przed montażem, a korekty i kształtowanie powinny być wykonywane po montażu. Podczas montażu należy również dokonać korekty wymiarów i pozycji zmontowanych komponentów.

Podczas montażu należy wybrać solidne i stabilne miejsce montażu. Płaskość żeliwnej lub stalowej platformy używanej do spawania powinna wynosić ≤1 mm/m2płaskość całej platformy powinna wynosić ≤1,5 mm/m2, a płaskość platformy złożonej z więcej niż dwóch platform powinna wynosić ≤2 mm/m2.

Podczas montażu używane narzędzia pomiarowe, pomocnicze i podnoszące powinny zapewniać bezpieczeństwo, dokładność i rozsądne użytkowanie. Poniżej opisano techniki operacyjne na przykładzie kilku typowych zespołów blach.

1. Techniki operacyjne montażu dużych części cylindrycznych

Duże korpusy cylindryczne są zazwyczaj spawane z wielu sekcji cylindrycznych. Dlatego też ich montaż obejmuje spawanie poszczególnych sekcji cylindrycznych (głównie spawanie wzdłużne) oraz montaż sekcji cylindrycznych (głównie spawanie obwodowe).

(1) Montaż szwów wzdłużnych

Sekcje cylindryczne są zwykle produkowane i wysyłane jako całość, więc montaż szwów wzdłużnych jest zwykle zakończony podczas procesu formowania.

Po walcowaniu i gięciu cylindrycznego korpusu, jego wzdłużny szew nie może być idealnie poprawny. Gdy cylindryczna ścianka jest stosunkowo cienka, a średnica jest duża, może stać się eliptyczna z powodu ciężaru cylindrycznego korpusu. Ponadto występują takie problemy, jak niewspółosiowość, nierówne krawędzie i nierówne szczeliny.

Dlatego przed spawaniem szwu wzdłużnego należy skorygować lub wyregulować różne wady. Po spawaniu należy skorygować wszelkie znaczące różnice okrągłości. Konkretne metody obsługi można znaleźć w odpowiedniej treści "Techniki obsługi walcowania cylindrycznego".

Rysunek 23 przedstawia kilka metod wyrównywania krawędzi korpusów cylindrycznych. Rysunki 24a i 24b przedstawiają powszechnie stosowane w produkcji metody regulacji szwu wzdłużnego cylindra za pomocą napinacza spiralnego i eliminacji owalnego kształtu cienkościennego cylindra za pomocą popychacza w kształcie pierścienia.

a), b), c) Korzystanie z dźwigni

d) Korzystanie z prasy spiralnej

e) Korzystanie z prasy klinowej

f) Korzystanie z żelazka portalowego

(2) Montaż szwów obwodowych

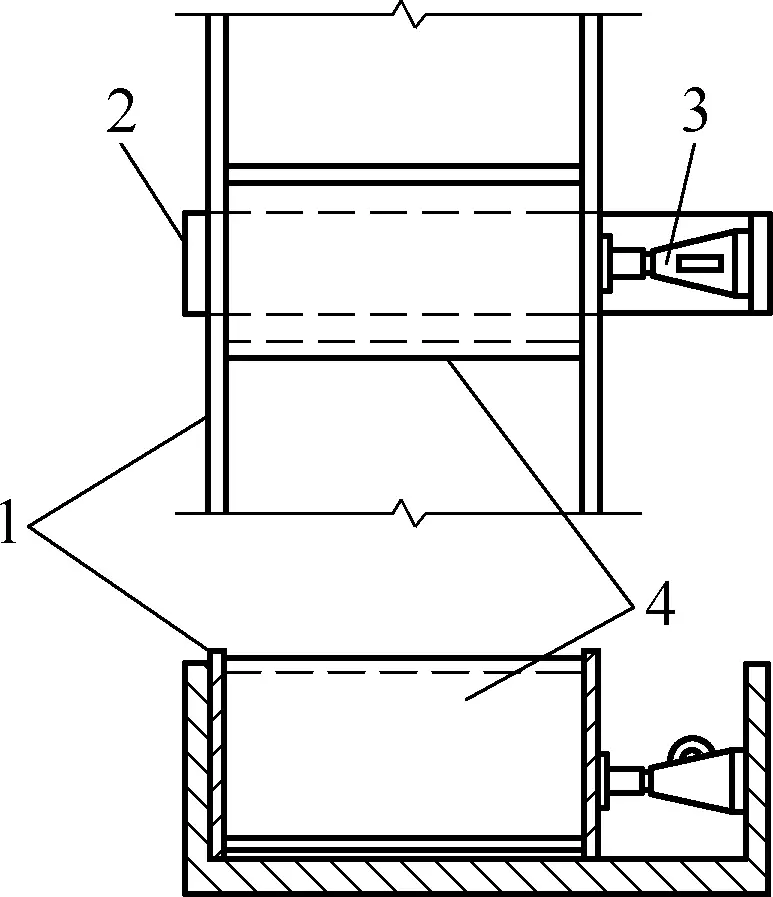

Gdy korpus cylindryczny jest stosunkowo długi i składa się z kilku połączonych sekcji cylindrycznych lub ma zamontowane zaślepki na obu końcach, na połączeniach będą występować spoiny obwodowe. Aby zapewnić, że połączone cylindry znajdują się na tej samej linii środkowej, a spoiny obwodowe pokryw końcowych spełniają wymagania techniczne rysunków, należy wykonać skuteczne operacje montażowe na szwach obwodowych. Montaż szwów obwodowych cylindrycznego korpusu jest podzielony na metody poziome i pionowe.

Montaż pionowy jest wygodniejszy niż montaż poziomy i nie wymaga dużego placu budowy, ale ma pewne wymagania dotyczące wysokości podnoszenia. Wybór konkretnej metody zależy od maksymalnej wysokości podnoszenia i maksymalnego udźwigu żurawia. Jeśli pozwalają na to warunki, montaż pionowy powinien być stosowany tak często, jak to możliwe.

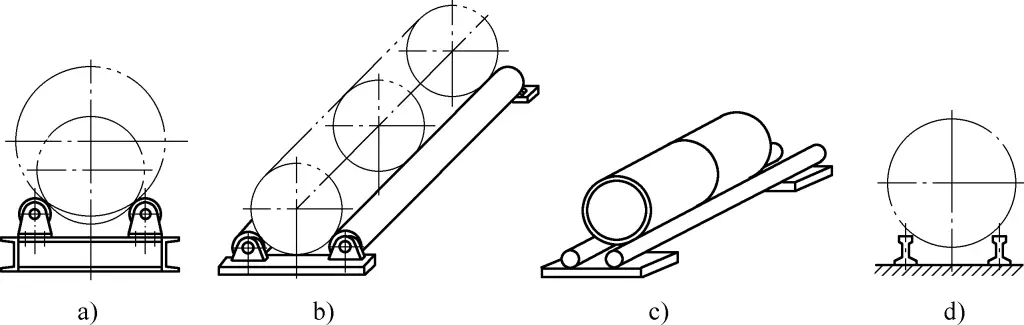

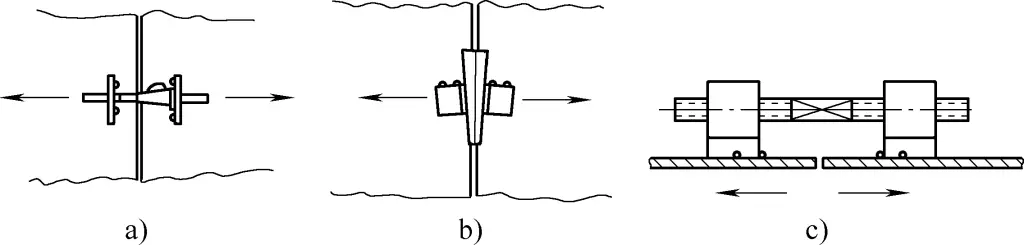

1) Montaż poziomy

Formy korpusów cylindrycznych w montażu poziomym są zróżnicowane, w tym duże i małe średnice, grube i cienkie płyty oraz zespoły dwu- i wielosekcyjne. Niezależnie od formy montażu szwu obwodowego, w celu zapewnienia, że uczestniczące cylindry są koncentryczne i ułatwiają obrót cylindrycznego korpusu, prace montażowe są często wykonywane na stojaku rolkowym.

Rysunek 25a przedstawia ręczny stojak rolkowy. Aby zapewnić współosiowość zmontowanych cylindrów, średnica każdej rolki na stojaku rolkowym musi być równa, a odległość boczna i wysokość każdej pary rolek muszą być takie same. Zapewnia to, że każda rolka znajduje się w płaszczyźnie poziomej.

Ze względu na dużą masę samego cylindrycznego korpusu, do jego zaciśnięcia podczas montażu nie jest potrzebna żadna siła zewnętrzna. Obrót cylindrycznego korpusu może być wykonywany ręcznie lub za pomocą dźwigni. W przypadku większych lub dłuższych korpusów cylindrycznych, aby zmniejszyć pracochłonność ręcznego obracania korpusu cylindrycznego podczas montażu, można również zastosować napędzany silnikiem stojak rolkowy.

Jeśli średnica dwóch sekcji cylindrycznych nie jest duża, ale ich długość jest duża, aby zapobiec zginaniu sekcji cylindrycznych z powodu ich własnego ciężaru, wymagana jest większa liczba rolek podpierających. Jednak im więcej rolek, tym trudniej jest zapewnić, że znajdują się one w tej samej płaszczyźnie poziomej. Dlatego przy łączeniu smukłych sekcji cylindrycznych do montażu można użyć stojaka rolkowego składającego się z dwóch sztywnych okrągłych rur stalowych, jak pokazano na rysunku 25b (same rolki mogą się obracać).

Jeśli podczas montażu występuje niewielki obrót, zamiast rolek można użyć formy złożonej z dwóch okrągłych rur stalowych (patrz rysunek 25c) lub dwóch prostych profili stalowych (patrz rysunek 25d).

W przypadku montażu wielosekcyjnych korpusów cylindrycznych o dużej średnicy, stojaki rolkowe napędzane silnikiem są często używane w połączeniu z ręcznymi stojakami rolkowymi.

Zastosowanie powyższych stojaków rolkowych do montażu może zapobiec wygięciu całego cylindrycznego korpusu. Jednakże, gdy występują odchylenia średnicy lub lokalne defekty wokół cylindrycznego korpusu, nie jest możliwe zapewnienie, że cały cylindryczny korpus jest koncentryczny i że interfejsy są całkowicie dopasowane. W takich przypadkach należy dokonać regulacji podczas montażu. Jeśli występuje odchylenie średnicy między dwiema sekcjami cylindrycznymi, sekcja o mniejszej średnicy powinna zostać podniesiona podczas montażu, aby zapewnić równomierne odchylenie grubości ścianki i uzyskać współosiowość.

① Zasady montażu poziomego.

Podczas poziomego montażu cylindrycznego korpusu, montaż każdego elementu powinien opierać się na zasadzie wyrównania eliptycznych kształtów utworzonych przez cylindryczny korpus, zapewniając, że długa oś pokrywa się z długą osią, a krótka oś pokrywa się z krótką osią. W ten sposób, nawet jeśli eliptyczność jest duża, nie wpłynie to na montaż; i odwrotnie, nawet jeśli eliptyczność jest mała, nie sprzyja montażowi.

Rysunek 26a przedstawia prawidłową metodę montażu, w której dwie małe sekcje cylindryczne są umieszczane odpowiednio na stojaku rolkowym napędzanym silnikiem i ręcznym stojaku rolkowym. Ponieważ każdy stojak obrotowy może zapewnić równą wysokość i równą rozpiętość, a kierunek siły jest taki sam, tworząc jednokierunkową elipsę, niewspółosiowość jest niewielka, zapewniając wymagania dotyczące instalacji montażowej.

Rysunek 26b przedstawia nieprawidłową metodę montażu, w której jedna sekcja cylindryczna jest umieszczona na napędzanym silnikiem stojaku rolkowym, a druga jest zawieszona na dźwigu. Różne kierunki sił tworzą dwukierunkowe elipsy, z których pierwsza tworzy elipsę z długą osią w kierunku poziomym, a druga tworzy elipsę z długą osią w kierunku pionowym. Niewspółosiowość jest duża, co utrudnia montaż, a tym samym trudno jest zapewnić jakość montażu.

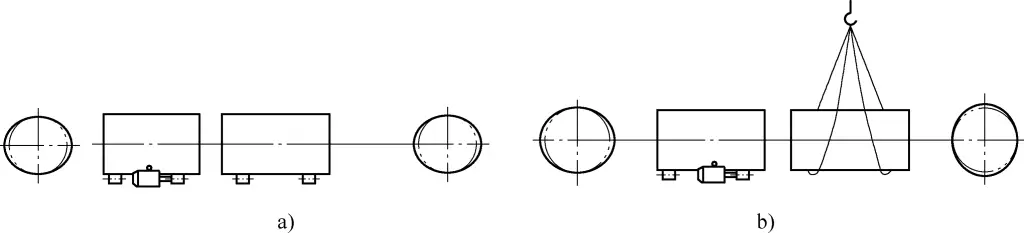

② Układ i projektowanie form montażowych.

Z praktycznego doświadczenia wynika, że aktywna forma musi być umieszczona pośrodku (patrz rysunek 27a), a nie na końcu, ponieważ masa na końcu jest zbyt mała, co skutkuje niewystarczającym naciskiem i zbyt małym tarciem, co utrudnia obracanie się cylindrycznego korpusu.

Konstrukcja formy obejmuje głównie zaprojektowanie jej wysokości i rozpiętości. Zgodnie z założeniem zapewnienia równej wysokości każdego obrotowego stojaka, rozpiętość musi być również równa. Zapewnia to, że eliptyczność utworzona na obu końcach jest zasadniczo taka sama. Kąt rozpiętości wynosi od 45° do 60° (patrz rysunki 27b, 27c). Metoda kontroli może wykorzystywać kombinację pomiaru linijką i rysowania linii, aby upewnić się, że każda forma ma równą wysokość, równą rozpiętość i jest równoległa.

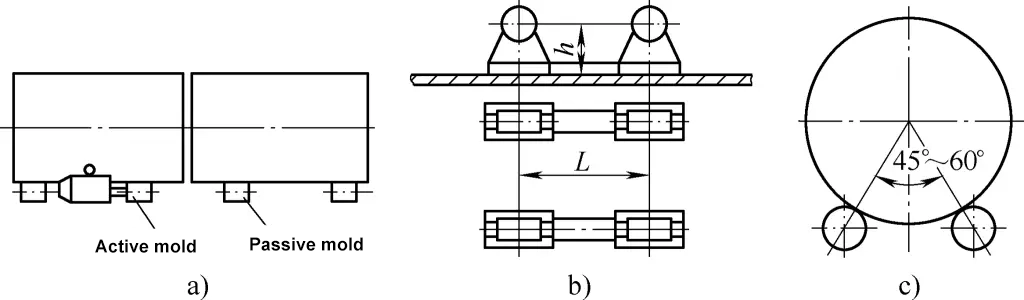

Główne metody podnoszenia korpusów cylindrycznych przedstawiono na rysunku 28, gdzie rysunek 28a przedstawia podnoszenie za pomocą podwójnej liny, rysunek 28b przedstawia podnoszenie za pomocą pojedynczej liny blokującej, a rysunek 28c przedstawia podnoszenie za pomocą uchwytów do podnoszenia i bloków łańcuchowych. Konkretną metodę należy określić na podstawie konkretnej sytuacji.

③ Regulacje w montażu poziomym.

Podczas procesu montażu cylindrycznego korpusu często konieczna jest regulacja ze względu na wady, takie jak eliptyczność, niewspółosiowość i nierówne szczeliny. Główne metody regulacji są następujące.

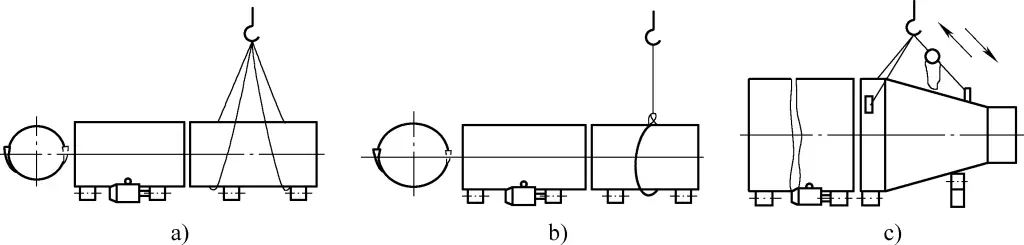

Metoda regulacji owalności. Rysunek 29 przedstawia typowe metody regulacji owalności. Rysunek 29a przedstawia metodę bloku łańcucha, w której dwa ucha do podnoszenia są przyspawane w kierunku maksymalnej osi głównej. Poprzez przyłożenie siły za pomocą lin, oś główna skraca się, a oś pomocnicza wydłuża, regulując w ten sposób owalność. Rysunek 29b przedstawia metodę podnośnika, w której podnośnik i popychacz są umieszczone na maksymalnej osi pomocniczej. Po przyłożeniu siły oś pomocnicza rozszerza się, a oś główna skraca, regulując w ten sposób owalność.

Metody obsługi nierównych przerw. Rysunek 30 przedstawia typowe metody radzenia sobie z nierównymi szczelinami. Gdy szczelina w dolnej lub poziomej pozycji jest odpowiednia, ale górna szczelina jest duża, w odpowiedniej szczelinie można umieścić zgrzew punktowy, a następnie użyć siły podnoszenia dźwigu, aby zmniejszyć górną szczelinę, jak pokazano na rysunkach 30a i 30b. Gdy środkowa szczelina jest odpowiednia, ale dolna szczelina jest duża, w odpowiedniej szczelinie można umieścić zgrzew punktowy, a następnie użyć podnośnika lub dźwigu do zmniejszenia dolnej szczeliny, umożliwiając naturalne rozszerzenie górnej szczeliny, jak pokazano na rysunkach 30c i 30d.

Metody obsługi dużych przerw w środkowym zakresie. W przypadku defektów z dużymi przerwami w środkowym zakresie można zastosować metodę bloku łańcuchowego, jak pokazano na rysunku 31.

Metody obsługi małych szczelin w środkowym zakresie. W przypadku małych szczelin w środkowym zakresie można najpierw użyć pozycjonujących uchwytów spawalniczych, a następnie użyć narzędzi takich jak podnośniki i kliny do rozszerzenia szczeliny. Rysunek 32a przedstawia metodę podnośnika, rysunek 32b przedstawia metodę klina, a rysunek 32c przedstawia metodę pręta śrubowego do przodu i do tyłu (gwinty na obu końcach na rysunku są w przeciwnych kierunkach).

Metody radzenia sobie z niewspółosiowością. Oprócz obracania siłownika i regulowania siły podnoszenia i położenia żurawia w celu dostosowania niewspółosiowości, można również zastosować metody pokazane na rysunku 33. Rysunek 33a przedstawia metodę klina, rysunek 33b przedstawia metodę podnośnika, rysunek 33c przedstawia metodę spiralnego konika dociskowego, a rysunek 33d przedstawia metodę klina i konika dociskowego.

Metody zapewnienia przesunięcia. Ze względu na różnice w procesach, takich jak cięcie, walcowanie i spawanie, obwody powierzchni czołowych szwów pierścieni cylindrycznych mogą nie być równe, co powoduje przesunięcie.

Dlatego przed montażem cylindra należy zmierzyć obwody po obu stronach każdego pierścieniowego szwu spawalniczego cylindra, aby określić ich odpowiednie odchylenia długości po rozłożeniu, które są następnie przekształcane w odchylenia średnicy w celu znalezienia zakresu wartości przesunięcia. Dostosowując wielkość przesunięcia, odchylenia te można równomiernie rozłożyć na obwodzie (patrz rysunek 34a). Metody regulacji wartości przesunięcia pokazano na rysunkach 34b i 34c. Rysunek 34b przedstawia metodę regulacji klina, a rysunek 34c metodę regulacji śruby.

2) Montaż pionowy

Montaż pionowy ma nie tylko tę zaletę, że zajmuje niewielką powierzchnię, ale także pozwala na łatwą obserwację defektów wyświetlanych wokół butli i ułatwia obsługę. Podczas korzystania z pionowego montażu butli, do pomocy w montażu wymagany jest zazwyczaj sprzęt do podnoszenia, a do koordynacji potrzebne są również proste i lekkie narzędzia pomocnicze.

① Metody wyrównywania.

Istnieją z grubsza trzy metody wyrównywania pionowego: jedna to metoda wyrównania nachylonego klina, druga to metoda czteropunktowego mocowania, a trzecia to metoda kompleksowego leczenia. Wybór metody zależy od średnicy i grubości płyty cylindra.

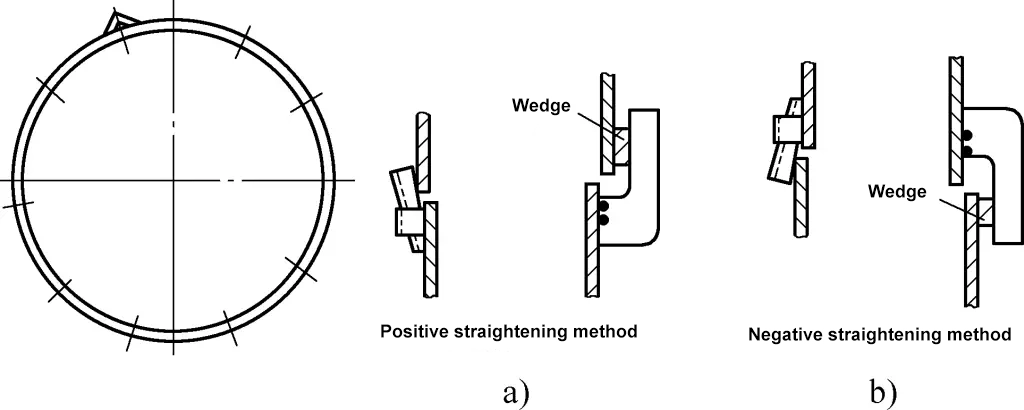

Metoda wyrównania klina nachylonego. Rysunek 35 przedstawia schemat metody wyrównywania nachylonego klina. Metoda ta jest ogólnie odpowiednia dla cylindrów o mniejszych średnicach i cieńszych płytach. Zwykle nie jest konieczne mierzenie obwodów obu końców lub obliczanie wielkości niewspółosiowości. Tak długo, jak wielkość niewspółosiowości i szczelina są wyregulowane tak, aby były równe za jednym razem, można wykonać spawanie pozycjonujące, aby to naprawić.

Metoda korekcji dodatniej (patrz Rysunek 35a) jest zwykle stosowana, ponieważ jest wygodna do użycia siły w celu korekcji. Metoda korekcji odwrotnej (patrz rysunek 35b) jest stosowana tylko w pojedynczych obszarach ślepych zaułków, ponieważ metoda korekcji odwrotnej nie jest wygodna do wbijania w celu przyłożenia siły. Należy zauważyć, że nie należy stosować metody korekcji dodatniej tylko dlatego, że górny koniec jest wysoki, ani metody korekcji odwrotnej, ponieważ dolny koniec jest wysoki, ponieważ skorygowanie górnej wysokości nieuchronnie zmniejszy dolną wysokość w tym punkcie.

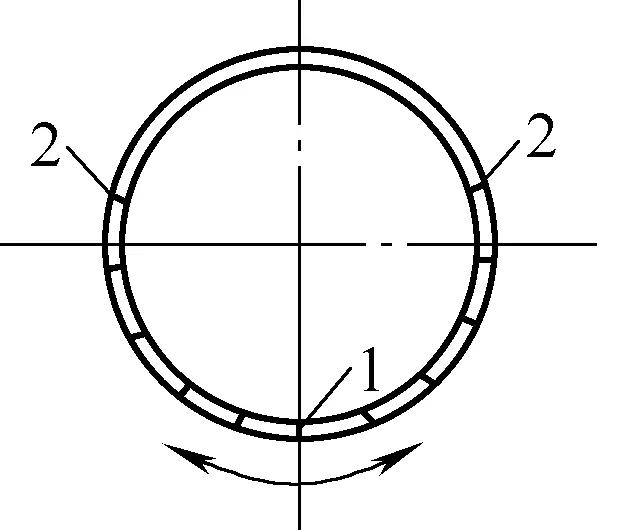

Metoda mocowania czteropunktowego. Metoda mocowania czteropunktowego polega na zmierzeniu zewnętrznego obwodu górnego i dolnego końca i podzieleniu go na cztery równe części, zaznaczeniu stopnia każdego podziału, a następnie ręcznym podważeniu w celu wyrównania odpowiednich linii stopni. Po spawaniu pozycjonującym w celu ustalenia czterech linii stopni, spawanie pozycjonujące jest wykonywane w każdej sekcji zgodnie z wcześniej ustaloną wartością niewspółosiowości (patrz rysunek 36). Metoda ta jest najczęściej stosowana w przypadku cienkościennych cylindrów o niskiej sztywności, ponieważ łatwo je podważyć i przesunąć.

Metoda kompleksowej obróbki. Metoda kompleksowej obróbki rozpoczyna się od pierwszego punktu spawania pozycjonującego i przebiega sekwencyjnie wzdłuż jednego boku lub naprzemiennie wzdłuż obu boków (w zależności od dopasowania) zgodnie z wcześniej ustaloną wartością niewspółosiowości dla spawania pozycjonującego.

W celu sprawdzenia wielkości niewspółosiowości należy użyć linijki, kontroli wzrokowej lub metody dotykowej. Gdy spawanie pozycjonujące osiągnie 1/2 lub 2/3 obwodu, wartość niewspółosiowości pozostałego obwodu jest ponownie określana, a spawanie pozycjonujące jest kontynuowane zgodnie z tą wartością niewspółosiowości lub jest wykonywane przy użyciu metody wyrównywania nachylonego klina, jak pokazano na rysunku 37.

1-Początkowy punkt mocowania

2-Punkt końcowy pierwszej spoiny pozycjonującej

② Regulacja zespołu pionowego.

Ten sam cylinder często wymaga regulacji ze względu na wady, takie jak niewspółosiowość, nadmierne lub niewystarczające szczeliny podczas pionowego wyrównywania szwów pierścieniowych. Główne metody regulacji są następujące.

Metody usuwania różnych usterek za pomocą dźwigu. Regulacja pozycji żurawia i siły podnoszenia pozwala usunąć wszystkie wady wyrównania. Ruch haka w górę i w dół może regulować wielkość szczeliny, a ruch haka w lewo, w prawo, do przodu i do tyłu może regulować niewspółosiowość. Efekt będzie lepszy w połączeniu z elastycznym wykorzystaniem osprzętu, jak pokazano na rysunku 38.

Metody obsługi niewspółosiowości. Niewspółosiowość można usunąć za pomocą metod pokazanych na rysunku 39. Rysunek 39a przedstawia użycie żelazka klinowego do podnoszenia nacisku lub użycie żelazka z płaskim nosem do podważania lub użycie obu. Rysunek 39b przedstawia metodę podnoszenia ciśnienia za pomocą prasy spiralnej, która jest prosta i łatwa do wdrożenia, wymagając jedynie przyspawania przedniej części płyty podstawy w celu zamocowania podstawy.

Rysunek 39c pokazuje użycie małego łomu z płaskim nosem do podnoszenia ciśnienia, odpowiedniego głównie do obsługi cylindrów o cienkich ściankach i małych niewspółosiowościach. Rysunek 39d przedstawia metodę klina i konia dociskowego, która jest prosta w obsłudze i ma dobre efekty manipulacyjne.

Metody zapewniające jednolite i spójne odstępy. Niezależnie od tego, czy chodzi o wyrównanie poziome czy pionowe, szczelina obwodowa powinna być jednolita, aby zapewnić prostoliniowość. W związku z tym zastosowana metoda spawania powinna zapewnić niezbędną szczelinę.

Na przykład podczas spawania łukowego elektrodą należy pozostawić szczelinę 3-5 mm na penetrację. Przed przystąpieniem do spawania pozycjonującego należy użyć elektrody ϕ3,2 mm jako szczelinomierza, a spawanie pozycjonujące można wykonać dopiero po przejściu kontroli. Podczas używania spawanie łukiem krytymZe względu na wysoką zdolność penetracji, nie jest wymagana żadna szczelina. W przypadku wystąpienia nierównych szczelin, siła podnoszenia żurawia powinna zostać wykorzystana do regulacji na początku spawania pozycjonującego. Jeśli regulacja zostanie wykonana po osiągnięciu połowy obwodu spawania pozycjonującego, efekt nie będzie znaczący.

Dlatego od początku spawania pozycjonującego należy zwracać uwagę na równomierność szczeliny. Jeśli niespójność szczeliny wystąpi po tym, jak spawanie pozycjonujące osiągnie połowę obwodu, a regulacja siły podnoszenia żurawia jest nieskuteczna, można zastosować następujące metody: metoda redukcji szczeliny bloku łańcucha, metoda podnośnika, metoda klina oraz metoda pręta śrubowego do przodu i do tyłu.

Wreszcie, gdy szczeliny lub niewspółosiowości o małym zakresie nie spełniają wymagań, jedynym środkiem zaradczym jest zeszlifowanie lub rozcięcie wielu punktów spawania, co pozwala na większy udział obwodu w rozkładzie wielkości niewspółosiowości, aż wielkość niewspółosiowości znajdzie się w granicach tolerancji. Następnie należy dokończyć spawanie pozycjonujące zgodnie z nowo ustaloną wartością niewspółosiowości i szczeliną.

2. Montaż kulistej nasadki w części cylindryczne

Zgodnie z zasadami formowania i przetwarzania korpusów cylindrycznych, niezależnie od rozmiaru i grubości, korpusy cylindryczne ulegają znacznemu odkształceniu po walcowaniu i spawaniu. Nawet po korekcie zaokrągleń, ich przekroje mogą nie być idealnymi okręgami. W rzeczywistości dokładność obróbki różnych elementów blaszanych nie jest wysoka, a większość złożeń wymaga korekty.

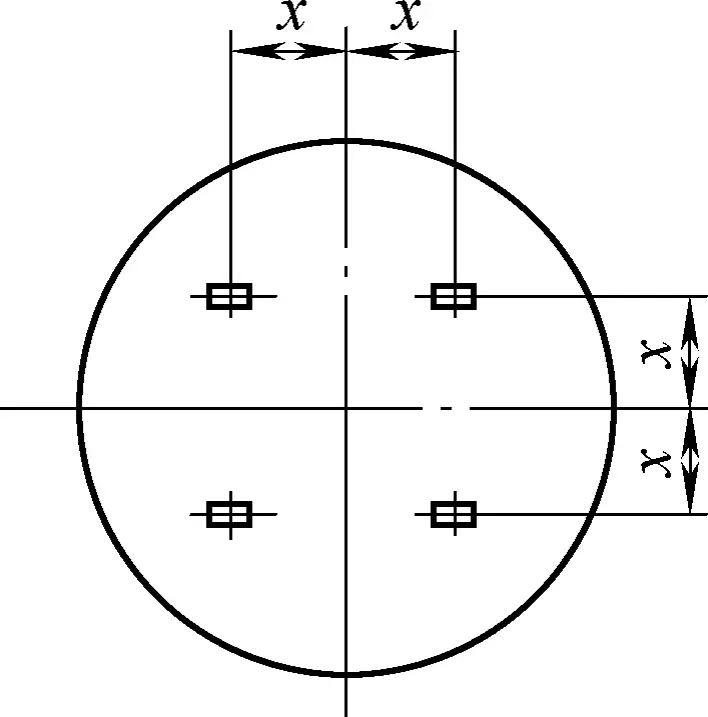

Istnieją zasadniczo dwie metody montażu kulistych nasadek w cylindryczne korpusy: jedną z nich jest metoda pokrycia, w której głowica jest przycinana do materiału netto (4 mm mniej niż średnica projektowa). Warunkiem wstępnym dla tej metody jest to, że odległość od szwu pierścienia wyrównującego powinna być większa niż 1000 mm. Przed włożeniem owalność cylindra musi zostać skorygowana do tolerancji. Druga metoda nie uwzględnia okrągłości cylindra i wycina go w idealny okrąg o średnicy o 4 mm mniejszej od średnicy projektowej, z odpowiednimi środkami podjętymi podczas późniejszego montażu i spawania.

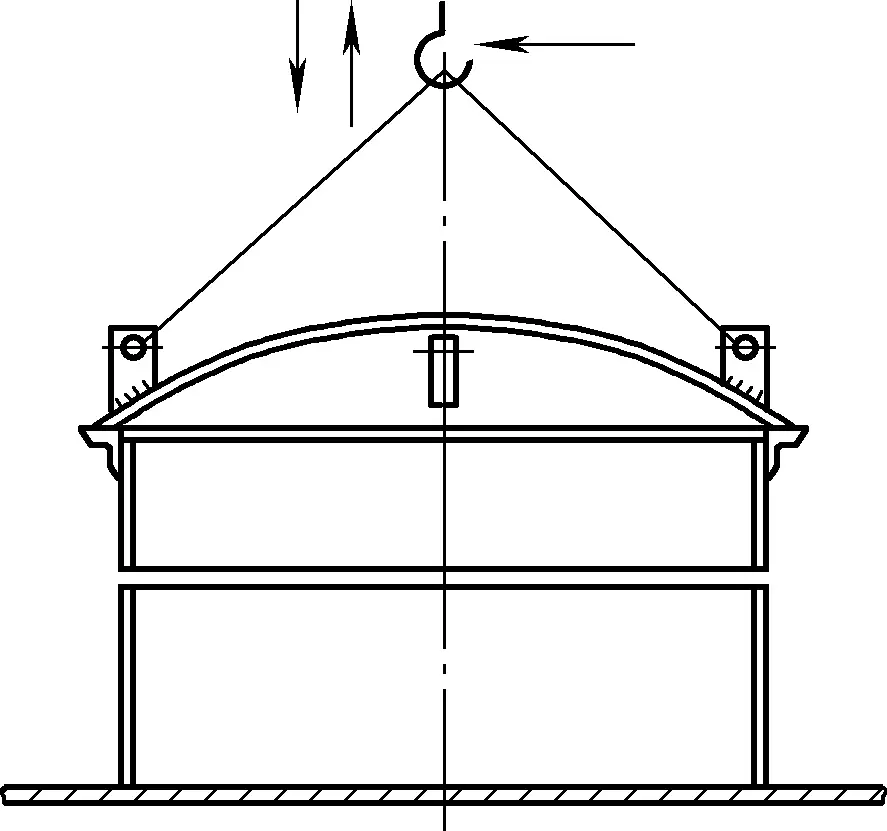

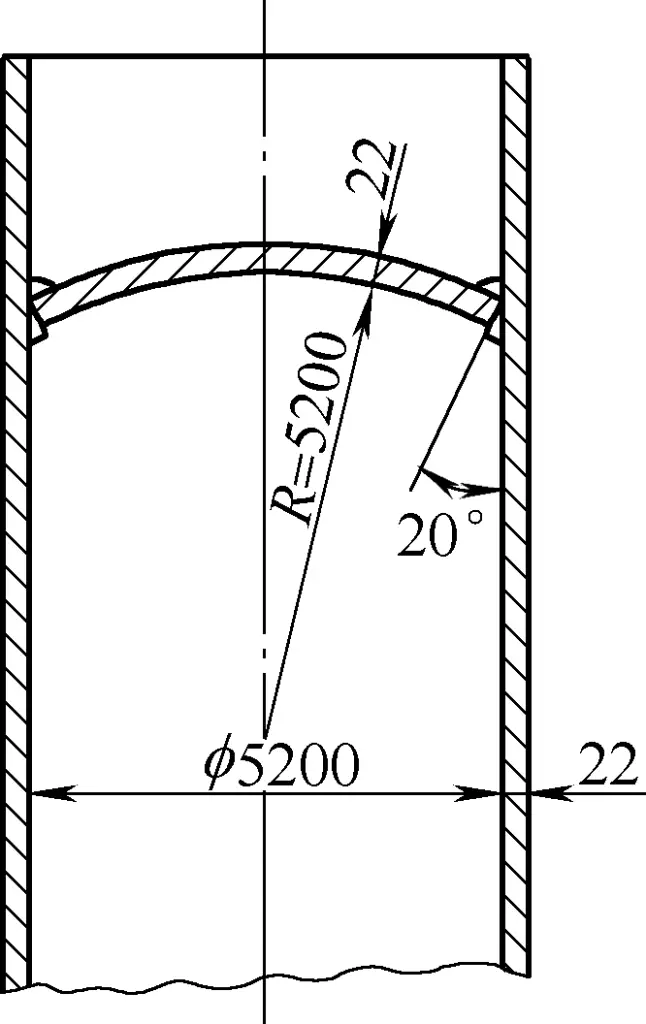

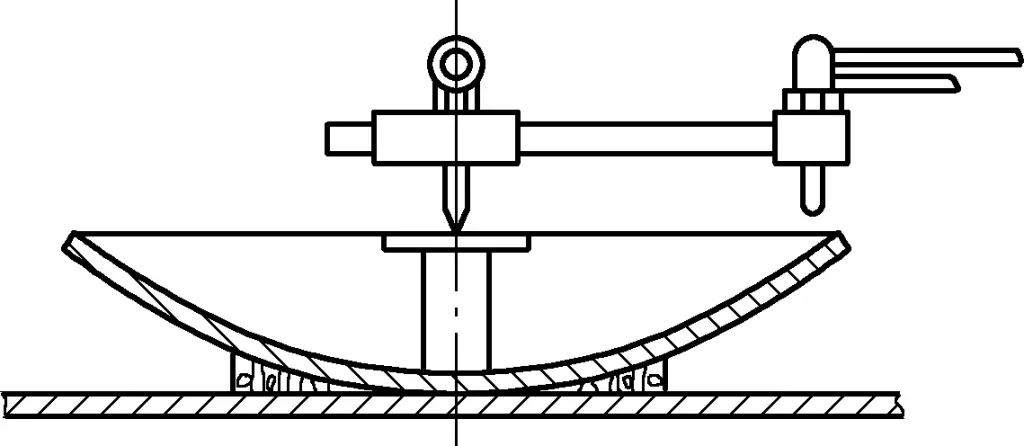

Rysunek 40 przedstawia rysunek konstrukcyjny kulistej nasadki wewnątrz cylindra. Poniżej przedstawiono techniki montażu na tym przykładzie.

(1) Metoda pokrywania materiału siatki głowicy tnącej

Wszystkie głowice z zakrzywioną powierzchnią muszą pozostawić wystarczającą ilość miejsca na cięcie, ponieważ po cięciu muszą zostać poddane łączeniu, wyrównywaniu i prasowaniu. Jeśli podczas łączenia wystąpią błędy, będą one większe podczas prasowania, np. zbyt głębokie lub zbyt płytkie, o zbyt dużej lub zbyt małej krzywiźnie, rozciągnięte lub ściśnięte w różnym stopniu itp. Dodatkowo, różnice w materiale i temperaturze ogrzewania wpłyną na dokładność cięcia, więc należy pozostawić wystarczający naddatek na cięcie wtórne po prasowaniu i formowaniu.

1) Metoda znakowania.

Rysunek 41 przedstawia metodę cięcia przy użyciu metody krycia. Podczas układania szwów pierścieniowych odległość między szwem pierścienia głowicy a szwem pierścienia cylindra powinna być jak największa, zwykle większa niż 1 m. W przypadku zbyt bliskiej odległości sztywność będzie zbyt wysoka, co wpłynie na wyrównanie szwu pierścienia cylindrycznego.

1-Uchwyt do podnoszenia

2-Sferyczna nasadka

3-cylindrowy

4-Platforma

5-Długi kamienny długopis

Po podniesieniu zaokrąglonej głowicy na cylinder, który ma zostać włożony, użyj płaskiego długopisu z długim kamieniem, aby ostrożnie zaznaczyć wzdłuż wewnętrznej ściany cylindra (lepiej jest ciąć po wewnętrznej stronie linii). Po zaznaczeniu należy wykonać odpowiednie oznaczenia pozycji dla obu elementów, a po podniesieniu włożyć zgodnie z odpowiednimi oznaczeniami, minimalizując niewspółosiowość.

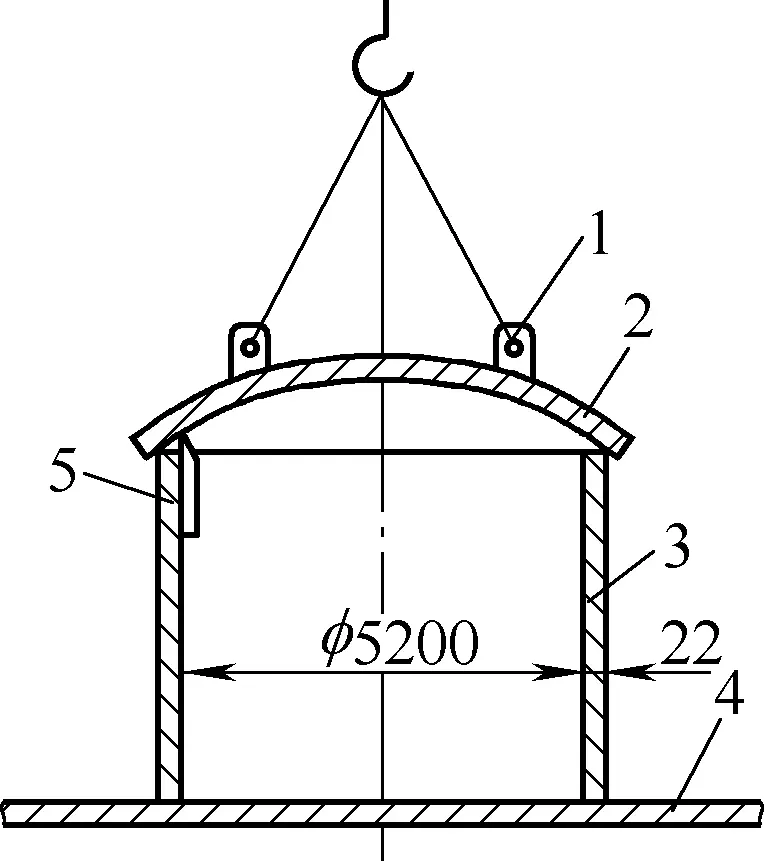

2) Rozmieszczenie uchwytów do podnoszenia.

Ponieważ głowica jest okrągła, współrzędne poziome i pionowe czterech uchwytów do podnoszenia powinny być równe. Celem ustawienia czterech uchwytów do podnoszenia jest zrównoważenie głowicy podczas podnoszenia i umożliwienie niezależnego dostrojenia dowolnej pozycji. Rozmieszczenie uchwytów do podnoszenia pokazano na rysunku 42.

3) Metoda cięcia.

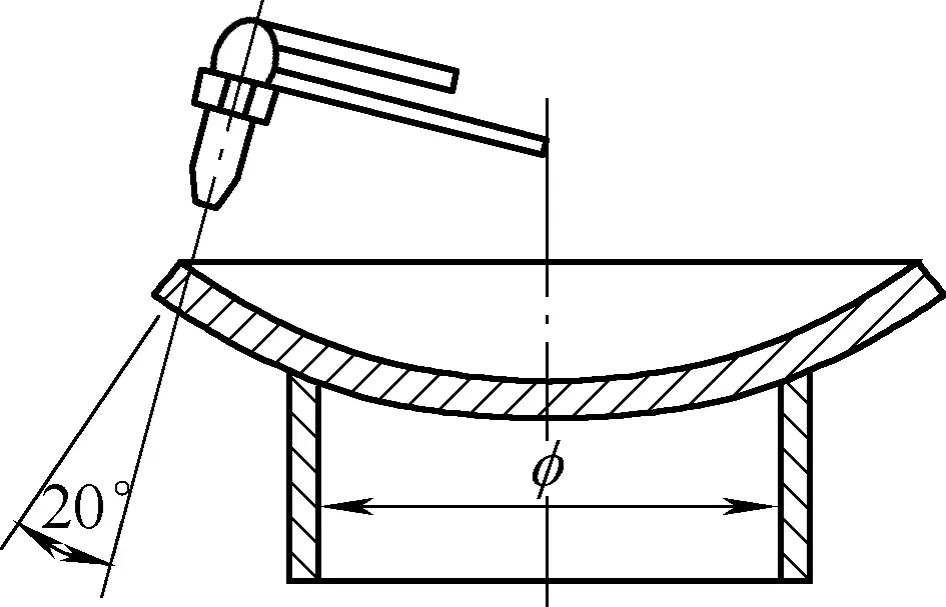

Rysunek 43 przedstawia schemat metody cięcia ręcznego. Umieść głowicę z zaznaczoną linią cięcia skierowaną do góry na cylindrze, aby zwiększyć jej stabilność i wypoziomować ją. Podczas cięcia przechyl dyszę tnącą do wewnątrz pod kątem (około 20°), aby spełnić wymagania projektowe dotyczące skosu.

(2) Metoda bezpośredniego cięcia w idealny okrąg

Wycięcie bezpośrednio w idealny okrąg oznacza nieuwzględnienie okrągłości cylindra i wycięcie go w idealny okrąg o rozmiarze mniejszym niż 4 mm średnicy projektu. Jest on o 4 mm mniejszy od średnicy projektu, pozostawiając 2 mm odstępu z każdej strony. Chociaż ta szczelina jest z góry określona, ponieważ cylinder może nie być idealnym okręgiem, może nie pasować z powodu nadmiernej owalności. W takim przypadku można użyć bloku łańcucha, aby zmniejszyć długą oś i zwiększyć krótką oś, aby ją dopasować.

Po dopasowaniu niektóre obszary mogą nie mieć szczeliny, podczas gdy inne mogą mieć szczeliny zbyt duże do spawania. W takim przypadku, oprócz dalszego używania bloku łańcucha do regulacji szczeliny, można również użyć żelaza klinowego do jej regulacji, zapewniając, że największa szczelina jest spawalna.

Metodę wycinania idealnego okręgu za pomocą wycinarki kołowej pokazano na rysunku 44. Po zaznaczeniu linii na podłożu, do cięcia można użyć żłobienia powietrznego, umożliwiając odchylenie dyszy tnącej na zewnątrz w celu wycięcia kąta ukosowania za jednym razem, lub można użyć przecinarki do cięcia pionowego, a następnie dodatkowego ukosowania.

(3) Metody regulacji montażu

Zgodnie z wymaganiami projektowymi należy zaznaczyć linię położenia głowicy na wewnętrznej ściance cylindra, a następnie przyciętą głowicę można podnieść do cylindra w celu montażu. Podczas montażu wypukła strona może być skierowana w górę lub w dół, ale lepiej jest skierować ją w dół. Wynika to z faktu, że łatwiej jest wyrównać z linią pozycjonowania, wyregulować wady i wykonać spawanie sczepne.

Podczas spawania można najpierw wykonać spoinę sczepną w pozycji liniowej, a następnie kontynuować spawanie. Podczas montażu, różne defekty mogą być usuwane przy użyciu następujących metod.

1) Po rozpoczęciu montażu i spawania może nie pasować płynnie z powodu nadmiernej owalności, dlatego owalność należy wyregulować przed montażem. Rysunek 45a przedstawia metodę użycia bloku łańcucha do regulacji dużych szczelin i owalności, tj. zbliżenia w kierunku osi długiej w celu zmniejszenia dużego obszaru szczeliny.

Ponadto, ze względu na miejscową nadmierną owalność, nadal może nie pasować gładko. Rysunek 45b przedstawia metodę użycia żelazka klinowego do dopasowania wad wejściowych, tj. zmniejszenia obszaru o dużym pokryciu poprzez działanie żelazka klinowego w celu dopasowania.

2) Gdy pozycja głowicy jest nieznacznie zbyt wysoka, można ją wyregulować, uderzając młotem kowalskim; gdy jest znacznie za wysoka, można ją docisnąć za pomocą żelaznego klina pokazanego na rysunku 45c lub wyregulować za pomocą blokady łańcucha pokazanej na rysunku 45d.

1-Dostosuj duże luki

2-Wyreguluj owalność przed montażem

3) Jeśli pozycja głowicy jest zbyt niska, można ją podnieść za pomocą mimośrodowej metody podnoszenia, aby wyrównać z zaznaczoną linią przed zamocowaniem za pomocą zgrzewania sczepnego, jak pokazano na rysunku 45e.

4) Jeśli szczelina montażowa jest zbyt mała i trudna do przesunięcia, do mikrocięcia można użyć cięcia gazowego.

5) Jeśli lokalna szczelina jest zbyt duża po montażu, uniemożliwiając spawanie, można zastosować metodę bloku łańcucha, aby zbliżyć średnicę z dużą szczeliną, zmniejszając szczelinę, podczas gdy obszar małej szczeliny również się powiększy.

3. Montaż spiralnych schodów do zbiorników magazynowych

Spiralne schody to akcesorium na zbiorniku magazynowym o cylindrycznej strukturze spiralnej. Produkcja spiralnych schodów obejmuje głównie trzy aspekty: po pierwsze, obliczenie rozszerzonego rozmiaru spiralnych schodów, po drugie, spawanie montażowe i po trzecie, instalację.

Prawidłowe obliczenie rozszerzonego rozmiaru spiralnych schodów jest przesłanką do zapewnienia jakości konstrukcji, a spawanie montażowe jest głównym czynnikiem zapewniającym instalację. Dlatego przed wycięciem spiralnych schodów należy dokładnie sprawdzić wymiary rysunku, a dokładny rozszerzony rozmiar należy obliczyć za pomocą układu, jednocześnie opanowując prawidłową metodę montażu, aby zapewnić jakość montażu.

(1) Rozszerzone cięcie

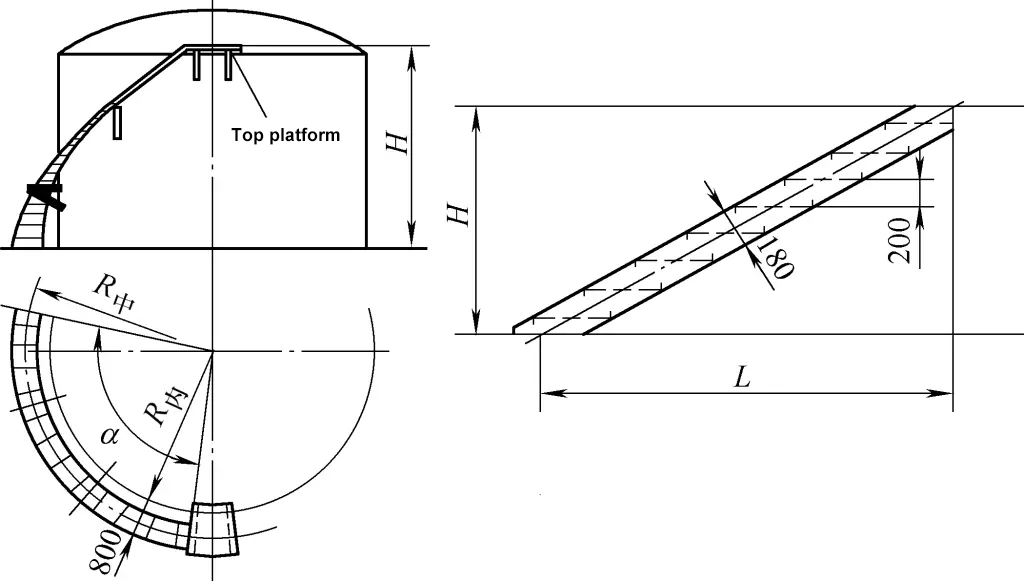

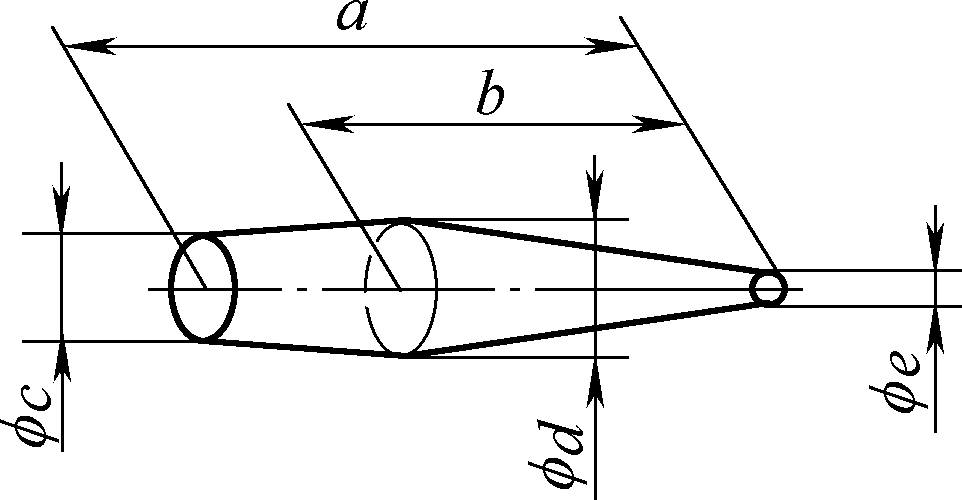

Jeśli chodzi o strukturę schodów spiralnych, linie środkowe dwóch płyt bocznych i linię środkową płyty bieżnika można sobie wyobrazić jako prawą powierzchnię śrubową. Linia środkowa płyty bieżnika jest generatorem powierzchni spiralnej. Rozszerzenie prawej powierzchni śrubowej jest okrągłą powierzchnią pierścienia większą niż promień zbiornika magazynowego, który jest promieniem łuku formującego podczas montażu spiralnych schodów.

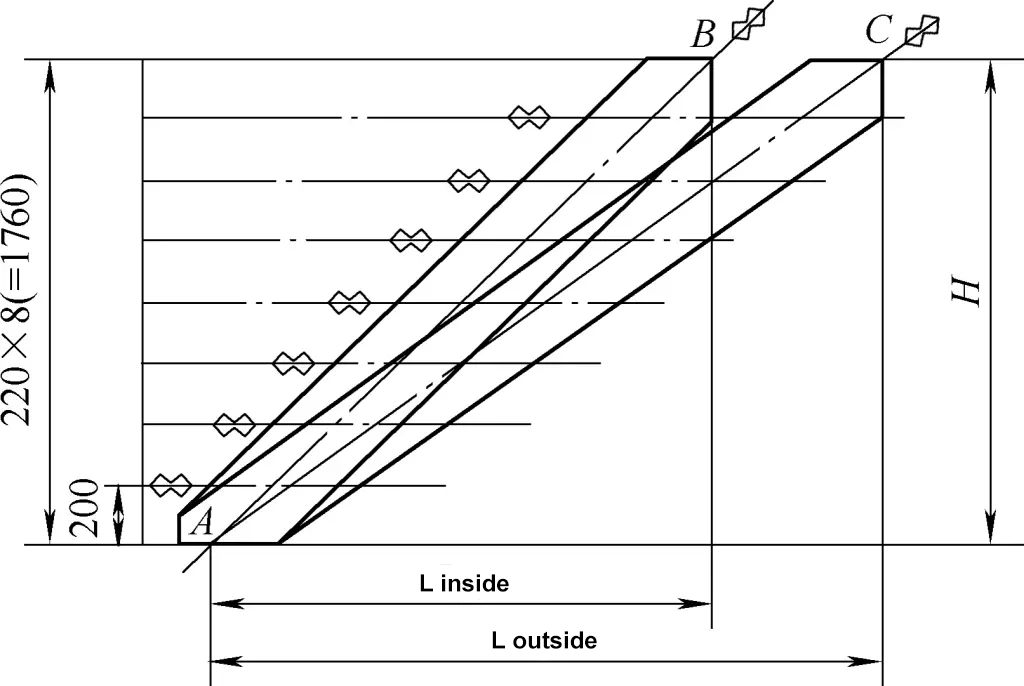

Spiralne schody zbiornika magazynowego pokazano na rysunku 46. W widoku z góry kąt α zawarty w spiralnych schodach nazywany jest kątem opasania spiralnych schodów, H to wysokość spiralnych schodów, a L to długość łuku zawarta w zakresie kąta α na linii środkowej spiralnych schodów. Ponieważ kąt wznoszenia linii środkowej spiralnych schodów jest stały, ich linia środkowa powinna zostać rozszerzona do linii prostej.

Linia środkowa płyty bieżnika powinna spełniać dwa warunki: po pierwsze, każda linia środkowa w widoku z góry powinna znajdować się na linii promieniowej przechodzącej przez środek zbiornika, a po drugie, dwa końce linii środkowej płyty bieżnika powinny znajdować się na linii środkowej wewnętrznej i zewnętrznej płyty bocznej i na tej samej płaszczyźnie poziomej. Dlatego trzy linie środkowe płyt bocznych i płyty bieżnika są głównymi danymi dla rozszerzonego cięcia i montażu spiralnych schodów. Rozszerzenie i oznaczenie płyt bocznych spiralnych schodów pokazano na rysunku 47.

Wśród nich Lwewnętrzny i Lzewnętrzny są długościami łuków płaskich linii środkowych wewnętrznych i zewnętrznych płyt bocznych w zakresie kąta zawinięcia, H jest wysokością spiralnych schodów, a AB i AC są rozwiniętymi długościami linii środkowych wewnętrznych i zewnętrznych płyt bocznych. Wzory obliczeniowe dla parametrów takich jak Lwewnętrzny, Lzewnętrzny, H i α można znaleźć w technikach gięcia elementów spiralnych.

Zgodnie z wymaganą szerokością płyt bocznych na rysunku (zazwyczaj około 180 mm), zaznacz linie krawędzi płyt bocznych po obu stronach linii środkowej, a następnie można zaznaczyć szablon połączenia wewnętrznej i zewnętrznej płyty bocznej.

Podziel wysokość H spiralnych schodów równo zgodnie z wysokością między dwiema płytami bieżnika (zazwyczaj 200-240 mm) i narysuj poziome linie. Segmenty linii uzyskane na płytach bocznych są liniami środkowymi montażu płyty bieżnika oraz wewnętrznej i zewnętrznej płyty bocznej. Wysokość górnego i dolnego końca powinna być dostosowana do połączenia z platformą, na co należy zwrócić szczególną uwagę podczas projektowania i produkcji schodów spiralnych.

(2) Spawanie montażowe

Po sprasowaniu i uformowaniu płyty bieżnika spiralnych schodów można ją zmontować. Przed montażem, dwie płyty boczne powinny zostać wyprostowane, ponieważ niewyprostowane płyty boczne wpłyną na dokładność znakowania i montażu. Jeśli pozwalają na to warunki, płyty boczne mogą być walcowane na łożu walcowniczym zgodnie z kierunkiem pionowym po uformowaniu.

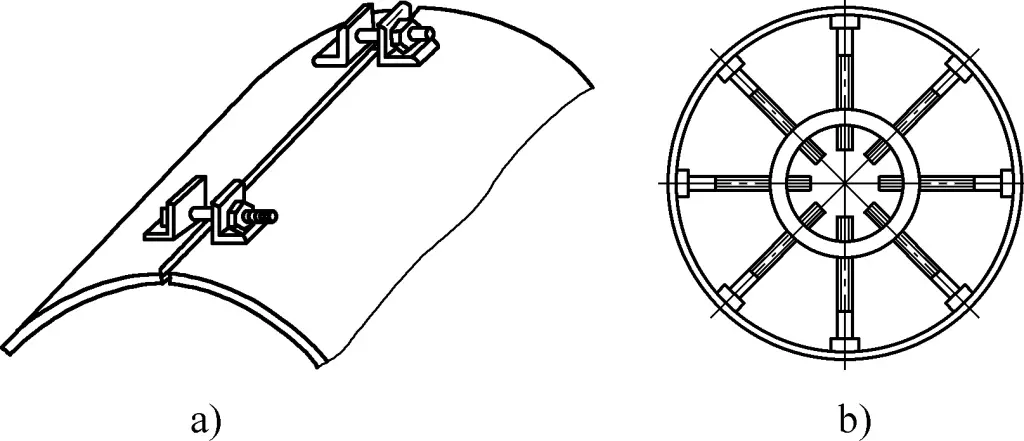

Zaznacz linie montażowe płyty bieżnika na wewnętrznej i zewnętrznej płycie bocznej zgodnie z wymiarami układu, jak pokazano na Rysunek 48a. Ogólnie rzecz biorąc, montaż zewnętrznej płyty bocznej jako pierwszej jest mniej pracochłonny niż montaż wewnętrznej płyty bocznej jako pierwszej. Po ustawieniu i przyspawaniu płyty środkowej do zewnętrznej płyty bocznej zgodnie z linią, użyj linijki do gięcia, aby upewnić się, że płyta bieżnika i płyta boczna są pionowe, a następnie przymocuj wszystkie płyty bieżnika za pomocą spawania sczepnego od środka do obu stron.

Następnie podnieś płyty boczne i nadal mocuj płyty bieżnika za pomocą spawania sczepnego od środka do obu boków zgodnie z linią. Podczas procesu zgrzewania sczepnego należy użyć zacisków do zamocowania płyt bocznych w okręgu na linii łuku formującego i upewnić się, że linia środkowa płyty bieżnika znajduje się na linii promieniowej promienia łuku, jak pokazano na rysunku 48b.

1, 5 - Linia środkowa płyty bieżnika

2, 6-płytka bieżnika

3, 7-Płyta boczna

4-Linia środkowa płyty bocznej

8-Zacisk mocujący

Forma montażowa może mieć kształt pokazany na rysunku 49 lub inny.

Po zakończeniu całego formowania, przekątna spiralnych schodów może być wyściełana, aby nadać spiralnym schodom pewien skręt, a następnie można wykonać spawanie. Odwrotna strona jest spawana w ten sam sposób. Aby zapewnić, że spiralne schody są łatwe do formowania i dokładne podczas instalacji, poręcz spiralnych schodów jest zwykle instalowana po zainstalowaniu spiralnych schodów.

(3) Instalacja

Instalacja schodów spiralnych zazwyczaj obejmuje przymocowanie górnej części za pomocą stalowej konstrukcji. lina stalowa i regulując dolną część za pomocą bloku łańcucha, jak pokazano na rysunku 50.

Podczas podnoszenia należy najpierw zamontować dwie płyty boczne u góry za pomocą śrub. Podczas montażu można wykorzystać współpracę dźwigu i bloku łańcucha do włożenia śrub na górze, a następnie użyć bloku łańcucha do stopniowego pozycjonowania spiralnych schodów. Tak długo, jak rozmiar cięcia i montaż są prawidłowe, po umieszczeniu górnej części na miejscu, spiralne schody mogą naturalnie skręcać się do kształtu i pozycji z powodu naprężeń powstałych w wyniku spawania, gdy blok łańcucha stopniowo się obniża.

4. Montaż zbiorników kulistych

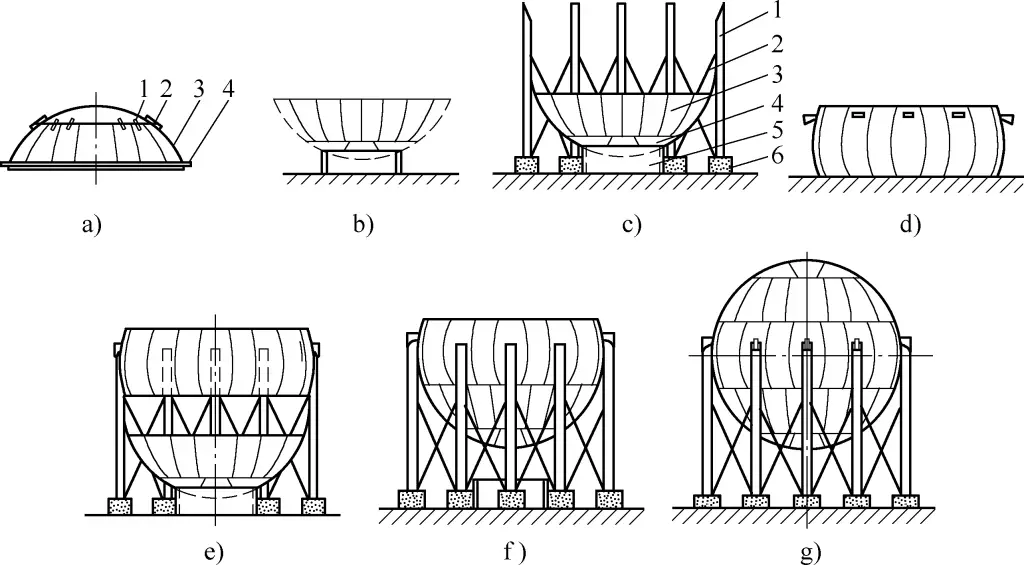

Podział wyglądu zbiorników sferycznych jest taki sam jak w przypadku kuli ziemskiej, którą można podzielić na pasma równikowe, dwie strefy umiarkowane i regiony polarne. Kompletny zbiornik sferyczny często wymaga połączenia i zespawania ze sobą wielu segmentów sferycznych.

Różne rozmiary i zastosowania zbiorników kulistych mają różne metody podparcia, w tym kolumny podporowe w pozycji równikowej i podpory na dnie zbiornika kulistego. Ze względu na dużą średnicę zbiorników kulistych, ich obracanie, podnoszenie i transport podczas instalacji są bardzo trudne, dlatego do instalacji zwykle stosuje się metodę masową.

Chociaż procedury montażu zbiorników kulistych o różnych średnicach i metodach podparcia różnią się, proces montażu jest ogólnie spójny. Ogólny montaż zbiorników sferycznych przebiega w następujący sposób: montaż fundamentów → montaż rusztowania → montaż kolumn wsporczych (lub podpór) → montaż zbiornika sferycznego → inspekcja → obróbka cieplna → montaż różnych akcesoriów zbiornika sferycznego (takich jak spiralne schody, balustrady itp.) → testowanie.

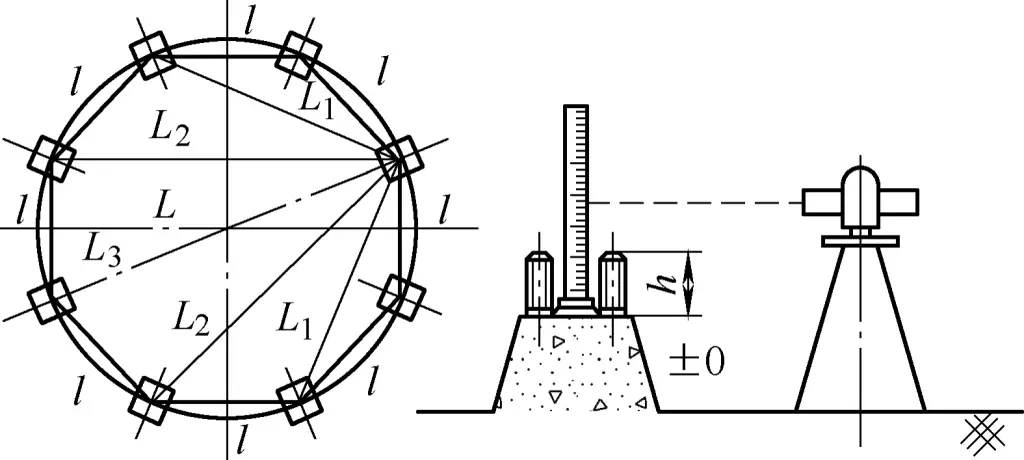

Rysunek 51 przedstawia elementy i metody kontroli dla fundamentu określonego zbiornika kulistego. W przypadku fundamentu zbiornika kulistego z kolumnami wsporczymi w położeniu równikowym, wymiary geometryczne, wysokość, śruby kotwiące itp. każdej części fundamentu zbiornika kulistego powinny zostać sprawdzone zgodnie z wymaganiami projektowymi przed podniesieniem kolumn wsporczych. Dopiero po przejściu kontroli można przystąpić do podnoszenia.

Tabela 3 przedstawia elementy kontrolne i tolerancje dla fundamentu zbiornika kulistego. Podobnie, fundament wsparty na dolnej pozycji zbiornika kulistego również musi zostać sprawdzony przed przejściem do następnego procesu.

Tabela 3 Elementy kontrolne i tolerancje dla fundamentu zbiornika kulistego (jednostka: mm)

| Elementy inspekcji | Tolerancje | Uwagi |

| Odległość między śrubami kotwiącymi | ±2 | - |

| Długość cięciwy między kolumnami wsporczymi | ±1 | l |

| Długość cięciwy promieniowej między kolumnami wsporczymi | ±2 | L1~4 |

| Średnica długości między kolumnami wsporczymi | ±3 | L |

| Poziomość powierzchni fundamentu kolumny nośnej | ±2 | - |

| Efektywna długość śrub | 0~+2 | h |

(1) Metody montażu zbiorników kulistych

Chociaż zbiorniki kuliste są instalowane przy użyciu metody masowej, metody montażu różnią się w zależności od średnicy zbiornika kulistego. Ogólnie rzecz biorąc, istnieją trzy metody: metoda montażu taśmowego, metoda montażu półkulistego i metoda montażu segmentowego.

1) Metoda montażu taśmy

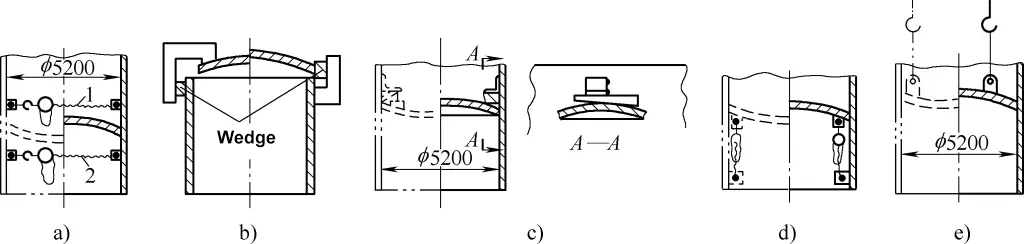

Zespół dzielony, znany również jako zespół pierścieniowy lub zespół segmentowy. Polega on na podzieleniu całej kuli na pięć części: pas równikowy, górną strefę umiarkowaną, dolną strefę umiarkowaną, górną czapę polarną i dolną czapę polarną. Najpierw płatki kuli są spawane w te pięć części na platformie naziemnej, a następnie górna i dolna strefa umiarkowana oraz czapy polarne są montowane na platformie w miejscu instalacji, tymczasowo podparte, a słupki i opaski zbiornika kuli są spawane.

Metoda ta jest odpowiednia do ogólnego montażu małych i średnich zbiorników sferycznych o średnicy mniejszej niż 12 m. Proces montażu dzielonej taśmy pokazano na rysunku 52, a przepisy dotyczące procesu segmentowego montażu zbiorników kulistych przedstawiono w tabeli 4.

a) Zespół sekcji dolnej

b) Dolna sekcja umieszczona na środku fundamentu

c) Część stopy kolumny przymocowana do fundamentu

d) Środkowa część pasma równikowego

e) Stopa kolumny i zespół równikowy

f) Sekcja dolna i zespół równikowy

g) Sekcja górna i zespół równikowy

a) Na rysunku:

1-Polar cap

2-Płyta wzmacniająca

3-Strefa umiarkowana

4-Obręcz wzmacniająca

c) Na rysunku:

1-kolumnowa stopka

2-Tie rod

3-Dolna strefa umiarkowana

4-Dolna czapa polarna

5-pierścieniowa rama płyty

6-Fundacja

Tabela 4 Regulacje procesowe dla segmentowego montażu zbiorników sferycznych

| Numer seryjny | Zawartość procesu | Sprzęt |

| 1 | Wstępny montaż segmentu: ① Wstępny montaż opaski równikowej; ② Wstępny montaż górnych i dolnych stref umiarkowanych; ③ Wstępny montaż górnej i dolnej pokrywy polarnej oraz mocowanie za pomocą płyt wzmacniających, spawanie pozycjonujące | Platforma montażowa, dźwig samochodowy 50t, spawarka AX-320 |

| 2 | Zespół sekcji górnej i dolnej: ① Montaż górnej czapy polarnej i górnej strefy umiarkowanej; ② Montaż dolnej czapy polarnej i dolnej strefy umiarkowanej | Platforma montażowa, dźwig samochodowy 50t, spawarka AX-320 |

| 3 | Spawanie: ① Spawanie wzdłużne i obwodowe górnej i dolnej sekcji; ② Spawanie wzdłużne taśmy równikowej | Spawarka CO2 |

| 4 | Montaż dolnej sekcji: Podnieś dolną sekcję do środka instalacji, obróć i umieść na podkładce, upewniając się, że powierzchnia czołowa interfejsu jest pozioma. | Żuraw samochodowy 127t, przyrząd do pomiaru poziomu |

| 5 | Instalacja stopy kolumny: Najpierw zainstalować 5 stóp kolumnowych w odstępach, wyregulować pionowość i dokręcić śruby kotwiące. | Żuraw samochodowy 120t, przyrząd do pomiaru poziomu |

| 6 | Zespół opaski równikowej i stopy kolumny: ① Powoli podnieś pas równikowy w równowadze, przyspawaj za pomocą wzniesionych stóp kolumny, utrzymuj poziom górnego i dolnego portu; ② Następnie zainstaluj pozostałe 5 nóżek kolumny, wyreguluj pionowość i ustaw spoinę za pomocą taśmy równikowej. | Dźwig samochodowy 120t, przyrząd do pomiaru poziomu, spawarka AX-320 |

| 7 | Zamknięcie dolnej sekcji i opaski równikowej: Podnieś dolną sekcję, aby zamknąć dolny port opaski równikowej, po tym, jak szew obwodowy spełni wymagania, użyj zacisku do połączenia i zamocowania oraz wykonaj spawanie pozycjonujące. | Dźwig samochodowy 120t, przyrząd do pomiaru poziomu, spawarka AX-320 |

| 8 | Zamknięcie górnej części i opaski równikowej: Podnieś górną część, aby zamknąć górny port opaski równikowej, po spełnieniu wymagań szwu obwodowego wykonaj spawanie pozycjonujące. | Dźwig samochodowy 120t, przyrząd do pomiaru poziomu, spawarka AX-320 |

| 9 | Spawanie: Górne i dolne szwy obwodowe pasa równikowego, szwy wewnętrzne i zewnętrzne | Spawarka CO2 |

| 10 | Kontrola spoin: Kontrola radiograficzna i wykrywanie wad oraz kontrola spoin powierzchniowych | Ultradźwiękowy defektoskop, urządzenie rentgenowskie |

| 11 | Test hydrostatyczny | Ciężarówka z pompą wodną |

2) Metoda montażu półkuli

Metoda montażu półkul polega na prefabrykacji dwóch półkul, a następnie podniesieniu ich w kompletną kulę na miejscu. Metoda ta jest odpowiednia do montażu małych i średnich zbiorników sferycznych o średnicy mniejszej niż 10 m.

3) Metoda montażu płatków

Na miejscu płatki lub wstępnie zmontowane płatki są bezpośrednio podnoszone do kompletnej kuli. Metoda ta jest odpowiednia dla dużych zbiorników sferycznych i pozwala zaoszczędzić duży sprzęt do podnoszenia. Proces ten pokazano na rysunku 53, a przepisy dotyczące procesu produkcji płatków kuli przedstawiono w tabeli 5. Podczas pełnego spawania zbiornika sferycznego spoiny powinny zostać poddane kontroli defektoskopowej 100%.

a) Zespół stopy kolumny

b) Podnoszenie pojedynczego płatka pasma równikowego

c) Po zakończeniu montażu pojedynczego płatka pasma równikowego, wznieś kolumnę centralną

d) Podwójny zespół płatków strefy umiarkowanej

e) Podnoszenie niższej strefy umiarkowanej

f) Podnoszenie górnej strefy umiarkowanej

g) Zespół kołpaka polarnego

h) Podniesienie górnej czapy polarnej

i) Podniesienie dolnej czapy polarnej

Tabela 5 Regulacje dotyczące procesu produkcji płatków sferycznych

| Numer seryjny | Zawartość procesu | Sprzęt |

| 1 | Układ: ① Wykonaj początkową płytę tnącą i szablon łuku dla płatków kuli; ② Wykonaj szablon pokrywy (szablon trójwymiarowy); ③ Użyj początkowego szablonu cięcia na płycie stalowej. Zaznacz 2-3 puste miejsca | |

| 2 | Cięcie: Wykonaj ścieżkę szablonu zgodnie z linią pustego łuku do cięcia | Półautomatyczna maszyna do cięcia |

| 3 | Testowanie tłoczenia i formowania: Tłoczenie na zimno | 6000kN prasa hydrauliczna |

| 4 | Przycinanie za pomocą szablonu: ① Użyj trójwymiarowego szablonu, aby zaznaczyć i skorygować uformowane części; ② Wykonaj drugi szablon cięcia w oparciu o ilość korekt. | Palnik do cięcia z odsysaniem |

| 5 | Cięcie: Użyj formalnego szablonu cięcia, aby zaznaczyć i wyciąć zgodnie z ilością, a następnie popraw ścieżkę szablonu | Półautomatyczna maszyna do cięcia |

| 6 | Formowanie prasy: Prasowanie zgodnie z parametrami roboczymi podczas prasowania próbnego | 6000kN prasa hydrauliczna |

| 7 | Kontrola krzywizny płatków kuli: Umieścić na przyrządzie w kształcie łuku i zmierzyć za pomocą szablonu łuku | |

| 8 | Korekta: Korygowanie odchyleń krzywizny w celu spełnienia norm | Prasa hydrauliczna 6000 kN |

(2) Techniki operacyjne montażu zbiornika sferycznego

Chociaż rozmiar i specyfikacje zbiorników sferycznych różnią się, a różne rozmiary i specyfikacje zbiorników sferycznych wykorzystują różne metody montażu, niektóre techniki operacyjne w procesie montażu są takie same, głównie w następujących aspektach.

1) Spawanie montażowe kwadratowych zaślepek z płytą kulistą

Płyta płaszcza kuli powinna być zespawana z kwadratowymi nakładkami przed podniesieniem (kwadratowe nakładki do podnoszenia wykorzystują spawanie czterostronne). Kwadratowe zaślepki są ważnymi narzędziami pomocniczymi do montażu zbiorników sferycznych (patrz Tabela 6, aby zapoznać się z ich strukturą i wyborem), oprócz funkcji podnoszenia, mogą być również używane z zaciskami w kształcie litery H do mocowania płyty skorupy i regulacji szczelin, niewspółosiowości i innych aspektów (zaciski wykorzystują spawanie trójstronne dla kwadratowych zaślepek).

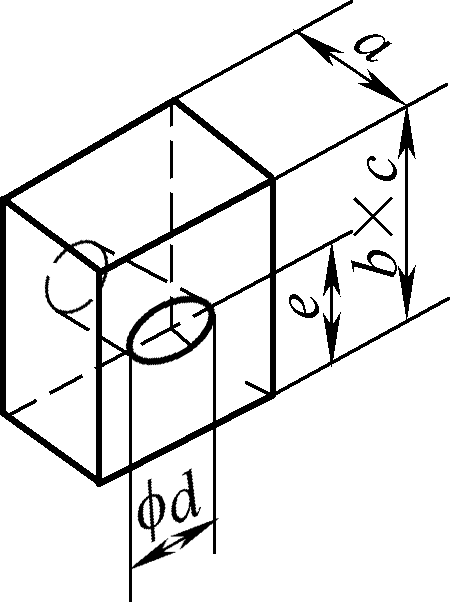

Tabela 6 Wybór specyfikacji dla kwadratowych nasadek, stożkowych trzpieni i klinów (jednostka: mm)

Schemat | Specyfikacja zbiornika sferycznego | Wymiary | |||||

Średnica wewnętrzna | Grubość ścianki | a | b | c | d | ext: e | |

| 12450 | 37 | 30 | 50 | 50 | 30 | 25 |

| 16310 | 38.5 | 19 | 60 | 60 | 20 | 25 | |

| 12410 | 31.4 | 30 | 55 | 55 | 26 | 25 | |

| 21173 | 21 | 30 | 50 | 50 | 30 | 25 | |

| 15400 | 40 | 30 | 50 | 50 | 30 | 25 | |

| 12450 | 37 | 230 | 190 | 30 | 35 | 8 |

| 16310 | 38.5 | 200 | 160 | 22 | 35 | 3 | |

| 12410 | 31.4 | 200 | 190 | 32 | 32 | 8 | |

| 21173 | 21 | 220 | 140 | 30 | 35 | 8 | |

| 15400 | 40 | 250 | 180 | 30 | 35 | 4 | |

| 12450 | 37 | 38 | 38 | 200 | 8 | - |

| 16310 | 38.5 | 32 | 32 | 200 | 3 | - | |

| 12410 | 31.4 | 30 | 30 | 200 | 3 | - | |

| 21173 | 21 | 36 | 36 | 150 | 3 | - | |

| 15400 | 40 | 38 | 38 | 180 | 4 | - | |

Położenie kwadratowej zaślepki jest zazwyczaj spawane w zależności od potrzeb montażowych. Zasadniczo spawane są cztery szwy pionowe i dwa szwy obwodowe. Rysunki 54a, 54b i 54c przedstawiają rozmieszczenie kwadratowych nakładek odpowiednio dla pasma równikowego, strefy umiarkowanej i strefy polarnej, przy czym wymagania dotyczące spawania są takie same jak w przypadku spawania formalnego.

Kwadratowe zaślepki muszą być zwykle używane ze stożkowymi sworzniami, klinami i zaciskami w kształcie litery H, aby uzyskać regulację płyty płaszcza. Tabela 6 zawiera wybór specyfikacji kwadratowych nasadek, stożkowych sworzni i klinów dla różnych rozmiarów zbiorników kulistych.

2) Zaciski do montażu zbiornika sferycznego

W procesie montażu i regulacji zbiorników kulistych, oprócz zacisków przedstawionych w Tabeli 2, często potrzebne są następujące zaciski w oparciu o ich charakterystykę.

① Zacisk w kształcie litery H.

Rysunek 55 przedstawia strukturę zacisku w kształcie litery H, składającego się z ramy 1 w kształcie litery H, kwadratowej pokrywy zacisku 2 i stożkowych kołków 3, 4. Jego główną funkcją jest regulacja niewspółosiowości, niewspółosiowości krawędzi i szczelin oraz łączenie sąsiednich płyt. Zazwyczaj jeden zestaw jest instalowany co 1,3 m.

1-Ramka prostokątna

2-kwadratowa nasadka

3, 4-Taper Pin

② Drążek ścienny.

Jak pokazano na rysunku 56, konstrukcja pręta ściennego polega na włożeniu sztywnej belki dwuteowej lub stalowego ceownika do przyspawanej płyty otworowej na płycie skorupy, a następnie ścisłym zaklinowaniu jej żelaznym klinem w celu wyregulowania niewspółosiowości i przesunięcia.

③ Stalowy pręt kanałowy.

Jak pokazano na rysunku 57, konstrukcja pręta ze stali kanałowej obejmuje podniesienie płyty płaszcza i umieszczenie jej wewnątrz stalowego kanału wstępnie umieszczonego na dolnej płycie płaszcza. Po ustawieniu należy włożyć kołek stożkowy przez kwadratowy otwór w stalowym ceowniku i mocno go zaklinować, aby służył jako regulacja pozycjonowania i niewspółosiowości.

④ Press Horse.

Jak pokazano na rysunku 58, konstrukcja konika prasowego jest używana, gdy lokalna niewspółosiowość lub przesunięcie są trudne do wyregulowania. Karbowane żelazo pionowe jest mocno przyspawane na dolnym końcu, a żelazo klinowe jest używane do dokręcenia na górnym końcu, powodując ruch w dół w celu skorygowania niewspółosiowości lub przesunięcia.

⑤ Śruba dociskowa.

Jak pokazano na rysunku 59, konstrukcja docisku śrubowego obejmuje przyspawanie śruby na dolnym końcu, włożenie do niej docisku, umieszczenie podkładki na górnym końcu i dokręcenie śruby, powodując naturalny ruch górnego końca w dół, korygując niewspółosiowość lub przesunięcie.

1-Pad

2-śrubowy

3-Press Bar

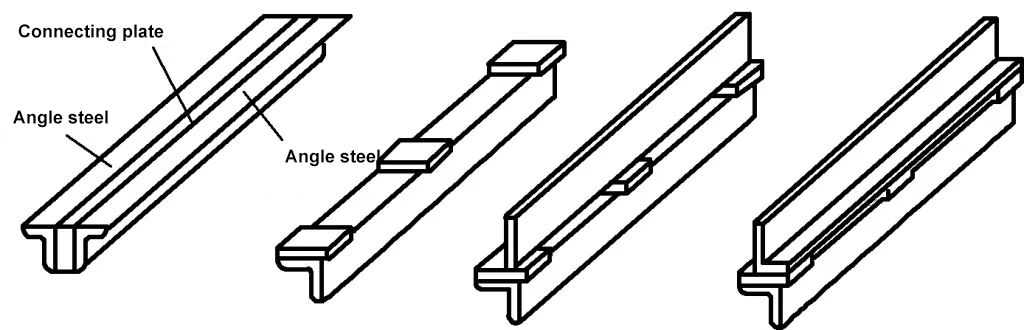

⑥ Stal kątowa.

Jak pokazano na rysunku 60, stalowa konstrukcja kątowa zapewnia dobre efekty regulacji. Gdy lokalna niewspółosiowość lub przesunięcie nie mogą być skorygowane przy użyciu powyższych metod, do regulacji można użyć stali kątowej.

⑦ Gap Piece.

Jak pokazano na rysunku 61, struktura elementu szczeliny zapewnia szczelinę połączenia i może również regulować niewielkie przesunięcia.

V. Kontrola montażu

Po montażu, tolerancje geometryczne komponentów blaszanych muszą być poddawane wzajemnym i specjalnym kontrolom po samokontroli operatora. Wymagania dotyczące tolerancji geometrycznych różnią się w zależności od lokalizacji komponentu i branży produktu. Kontrola wymiarów i tolerancji geometrycznych komponentów blaszanych może bezpośrednio wykorzystywać ogólne narzędzia pomiarowe i szablony, specjalne narzędzia pomiarowe, takie jak pręty pomiarowe, lub być połączona z poziomicami, pionami, poziomicami i przyrządami pionowymi.

Ponadto w przypadku elementów blaszanych, takich jak kotły, zbiorniki ciśnieniowe, butle gazowe i rurociągi ciśnieniowe, wymagane są kontrole wytrzymałości i szczelności, zgodnie z odpowiednimi normami krajowymi.

Tabela 7 zawiera normy wyboru dla klas tolerancji wymiarowych i geometrycznych dla konstrukcji spawanych, z odpowiadającymi im odchyleniami wymiarowymi i tolerancjami geometrycznymi wymienionymi w tabeli 8.

Tabela 7 Wybór tolerancji wymiarowej i geometrycznej

| Stopień tolerancji | Zakres zastosowania | |

| Wymiary długości, kąty | Tolerancja geometryczna | |

| A | E | Części spawane o wysokich wymaganiach dotyczących dokładności wymiarowej, ważne |

| B | F | Stosunkowo ważne struktury, niewielkie odkształcenia termiczne podczas spawania i prostowania, produkcja masowa |

| C | G | Konstrukcje ogólne (takie jak konstrukcje skrzynkowe) z dużymi odkształceniami termicznymi spowodowanymi spawaniem i prostowaniem |

| D | H | Konstrukcje z dużymi dopuszczalnymi odchyleniami |

Tabela 8 Odchylenie wymiarowe i tolerancja geometryczna (jednostka: μm)

| Stopień tolerancji | Rozmiar nominalny/mm | ||||||||||

| >30~120 | >120~400 | >400~1000 | >1000 ~2000 | >2000 ~4000 | >4000 ~8000 | >8000~12000 | >12000 ~16000 | >16000~20000 | >20000 | ||

| Odchylenie wymiarowe | A | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±5 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±5 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

| Tolerancja geometryczna | E | 0.5 | 1.0 | 1.5 | 2.0 | 3.0 | 4.0 | 5.0 | 6.0 | 7.0 | 8.0 |

| F | 1.0 | 1.5 | 3.0 | 4.5 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | |

| G | 1.5 | 3.0 | 5.5 | 9.0 | 11 | 16 | 20 | 25 | |||

| H | 2.5 | 5.0 | 9.0 | 14 | 18 | 26 | 32 | 36 | 40 | ||

W przypadku spawanych części konstrukcyjnych nieoznaczone odchylenie graniczne kąta jest określane zgodnie z odchyleniem kąta w tabeli 9. Rozmiar nominalny w tabeli opiera się na krótszym boku jako boku odniesienia, a jego długość jest obliczana na podstawie punktu odniesienia zaznaczonego na rysunku, jak pokazano na rysunku 62. Jeśli kąt nie jest zaznaczony na rysunku, ale zaznaczony jest tylko wymiar długości, dopuszczalne odchylenie powinno być mierzone w mm/m. Ogólnie rzecz biorąc, wybór klasy B nie wymaga znakowania, podczas gdy wybór innych klas tolerancji powinien być przeprowadzony zgodnie z wymaganiami technicznymi odnotowanymi w tabeli 9 na rysunku.

Tabela 9 Odchylenie kąta

| Stopień tolerancji | Rozmiar nominalny (długość krótkiego boku) / mm | |||||

| ≤315 | >315~1000 | >1000 | ≤315 | >315~1000 | >1000 | |

| Odchylenie kąta | Odchylenie długości/mm | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±15′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1 | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15 | ±1° | ±26 | ±22 | ±18 |