Elementy maszyn, takie jak koła zębate i wały, które działają w złożonych warunkach naprężeń, wymagają różnych właściwości na powierzchni i w rdzeniu ze względu na różne naprężenia, którym są poddawane. Tradycyjne metody obróbki cieplnej często nie spełniają tych wymagań. Technologie powierzchniowej obróbki cieplnej są stosowane w celu przezwyciężenia tego ograniczenia.

Istnieją dwa główne rodzaje obróbki cieplnej powierzchni: hartowanie powierzchniowe, które zmienia mikrostrukturę bez zmiany składu chemicznego powierzchni, oraz chemiczna obróbka cieplna powierzchni, która modyfikuje zarówno mikrostrukturę, jak i skład chemiczny powierzchni.

Hartowanie powierzchniowe stali

Hartowanie powierzchniowe stali to proces obróbki cieplnej polegający na szybkim podgrzaniu powierzchni przedmiotu obrabianego w celu jego austenityzacji, a następnie szybkim schłodzeniu w celu uzyskania warstwy martenzytycznej na powierzchni. Koła zębate, krzywki i różne części wałów działają pod zmiennym obciążeniem i są odporne na tarcie i uderzenia, a ich powierzchnie poddawane są większym naprężeniom niż ich rdzenie.

Dlatego powierzchnia musi charakteryzować się wysoką wytrzymałością, twardością i odpornością na zużycie, podczas gdy rdzeń powinien zachować odpowiednią wytrzymałość, wystarczającą plastyczność i wytrzymałość. Techniki hartowania powierzchniowego mogą spełnić te wymagania twardej powierzchni zewnętrznej z wytrzymałym wnętrzem. W zależności od metody nagrzewania, proces ten można podzielić na hartowanie indukcyjne, płomieniowe i laserowe.

Hartowanie indukcyjne

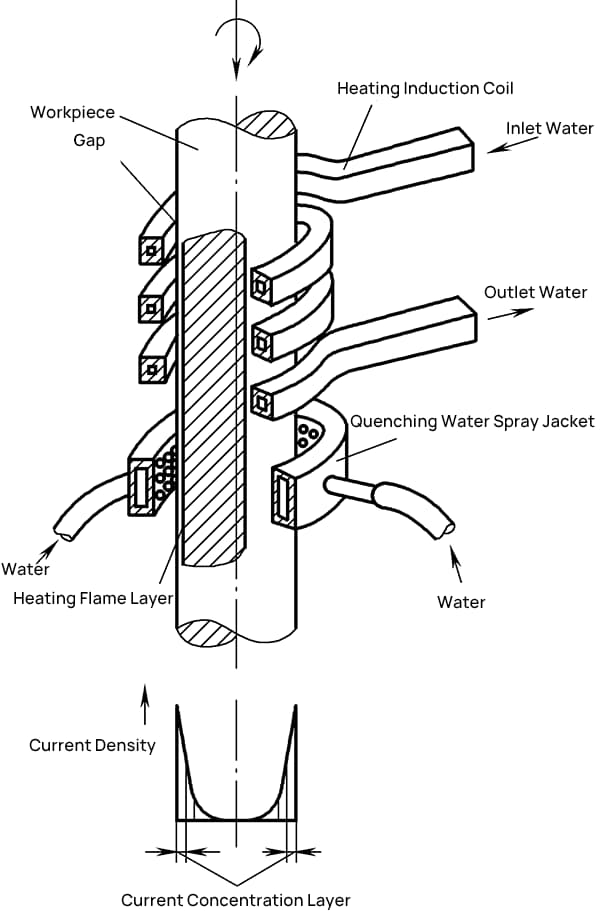

Hartowanie indukcyjne wykorzystuje zasadę indukcji elektromagnetycznej do generowania prądu indukowanego o wysokiej gęstości na powierzchni przedmiotu obrabianego, szybko nagrzewając go do stanu austenitycznego przed szybkim schłodzeniem w celu uzyskania struktury martenzytycznej, jak pokazano na rysunku 1-40.

Głębokość utwardzonej warstwy uzyskanej w wyniku hartowania indukcyjnego zależy przede wszystkim od częstotliwości prądu; im wyższa częstotliwość, tym płytsza utwardzona warstwa. W produkcji, różne częstotliwości prądu są wybierane w oparciu o rozmiar części i wymaganą głębokość utwardzonej warstwy. Hartowanie indukcyjne można podzielić na trzy rodzaje w oparciu o częstotliwość prądu:

Hartowanie indukcyjne wysokiej częstotliwości zwykle działa przy częstotliwościach prądu od 80 do 1000 kHz, wytwarzając utwardzoną powierzchniowo warstwę o grubości od 0,5 do 2 mm, stosowaną głównie do utwardzania powierzchni kół zębatych o średnim i małym module sprężystości oraz małych wałów.

Hartowanie indukcyjne średniej częstotliwości, z powszechnymi częstotliwościami prądu od 2500 do 8000 Hz, może osiągnąć warstwę utwardzoną powierzchniowo o grubości od 3 do 6 mm, stosowaną głównie do części wymagających głębszych warstw utwardzonych, takich jak wały korbowe silników, koła zębate o dużym module sprężystości i większe wały.

Hartowanie indukcyjne o częstotliwości sieciowej działa przy standardowej częstotliwości prądu 50 Hz, umożliwiając uzyskanie warstwy utwardzonej powierzchniowo o grubości od 10 do 15 mm, stosowanej głównie do podgrzewania materiałów stalowych o dużej średnicy i hartowania powierzchniowego dużych elementów wymagających głębokich warstw utwardzonych.

Hartowanie indukcyjne oferuje szybkie prędkości nagrzewania, wysoką wydajność produkcji, minimalne odkształcenia przedmiotu obrabianego i wysokiej jakości hartowanie, dzięki czemu nadaje się do produkcji masowej.

Głębokość utwardzonej warstwy można łatwo kontrolować, co ułatwia mechanizację i automatyzację. Stosowana jest głównie do stali konstrukcyjnej o średniej zawartości węgla lub stali konstrukcyjnej niskostopowej o średniej zawartości węgla o udziale masowym węgla od 0,4% do 0,5%, ale ma również zastosowanie do stali narzędziowych o wysokiej zawartości węgla i części żeliwnych. Sprzęt do hartowania indukcyjnego jest jednak skomplikowany i kosztowny i nie nadaje się do produkcji małych partii lub części o nieregularnych kształtach.

Hartowanie płomieniowe

Hartowanie płomieniowe wykorzystuje płomień o wysokiej temperaturze, generowany z acetylenu tlenowego lub innych gazów palnych, do szybkiego podgrzania powierzchni przedmiotu obrabianego przed schłodzeniem go wodą. Ta technika hartowania powierzchniowego jest prosta, wygodna i opłacalna, ale kontrolowanie temperatury ogrzewania może być trudne, często prowadząc do przegrzania i niespójnej jakości hartowania.

Zazwyczaj utwardzona warstwa uzyskana w wyniku hartowania płomieniowego ma głębokość od 2 do 6 mm, dzięki czemu nadaje się do pojedynczych sztuk lub małych partii oraz do hartowania powierzchniowego dużych wałów i kół zębatych o wysokim module.

Hartowanie laserowe

Hartowanie laserowe polega na skanowaniu powierzchni przedmiotu obrabianego wiązką lasera, co powoduje szybkie austenityzowanie powierzchni. Gdy wiązka lasera oddala się od powierzchni, metal podłoża pochłania znaczną ilość ciepła, powodując szybkie schłodzenie i utwardzenie powierzchni.

Metoda ta jest wygodna i elastyczna, a także umożliwia wykorzystanie odbicia lasera do hartowania złożonych kształtów, w tym narożników, rowków, otworów nieprzelotowych i ścian bocznych głębokich otworów. Warstwa utwardzona w wyniku hartowania laserowego ma zazwyczaj od 0,3 do 0,5 mm głębokości, co skutkuje niezwykle drobną strukturą martenzytyczną o wysokiej twardości i doskonałej odporności na zużycie.

Powierzchniowa chemiczna obróbka cieplna stali

Chemiczna obróbka cieplna powierzchni stali polega na umieszczeniu przedmiotu obrabianego w medium chemicznym zawierającym pewne aktywne atomy. Poprzez ogrzewanie, atomy te dyfundują do warstwy powierzchniowej przedmiotu obrabianego na pewną głębokość, zmieniając jego skład chemiczny i mikrostrukturę, uzyskując w ten sposób różne właściwości od rdzenia poprzez ten proces obróbki cieplnej.

Po chemicznej obróbce cieplnej powierzchnia stali może osiągnąć wyższą twardość, odporność na zużycie i wytrzymałość zmęczeniową niż w przypadku hartowania powierzchniowego, podczas gdy rdzeń zachowuje dobrą plastyczność i wytrzymałość, a także wyższą wytrzymałość. Odpowiednia chemiczna obróbka cieplna może również nadać powierzchni stali specjalne właściwości, takie jak zmniejszone tarcie, odporność na zużycie i odporność na korozję, dzięki czemu proces ten staje się coraz bardziej rozpowszechniony.

W zależności od pierwiastka dyfundującego, chemiczną obróbkę cieplną powierzchni stali można podzielić na nawęglanie, azotowanie, węgloazotowanie, borowanie i metalizowanie, przy czym nawęglanie, azotowanie i węgloazotowanie są najbardziej powszechne.

Nawęglanie

Nawęglanie polega na umieszczeniu elementów ze stali niskowęglowej w medium nawęglającym i podgrzaniu ich do temperatury 900-950°C, aby umożliwić dyfuzję aktywnych atomów węgla do powierzchni stali, zmieniając mikrostrukturę i właściwości warstwy powierzchniowej. Istnieją trzy główne metody nawęglania: stała, ciekła i gazowa, przy czym nawęglanie gazowe jest najczęściej stosowane w produkcji.

W przypadku nawęglania gazowego, obrabiane elementy są umieszczane w szczelnym piecu wysokotemperaturowym z gazowym medium nawęglającym, zwykle przy użyciu środków takich jak nafta lub gaz ziemny, i podgrzewane do około 920-950°C. Proces nawęglania jest kontrolowany, dzięki czemu uzyskuje się wysokiej jakości nawęgloną warstwę o dobrych właściwościach mechanicznych, wysokiej wydajności i korzystnych warunkach pracy.

Nawęglanie jest często stosowane do krytycznych części wykonanych ze stali niskowęglowej lub niskostopowej, takich jak koła zębate, sworznie tłokowe i wały. Po nawęglaniu zawartość węgla w warstwie powierzchniowej osiąga 0,85%-1,05% w masie.

Po hartowaniu i odpuszczaniu w niskiej temperaturze mikrostruktura powierzchni składa się z drobnego, igłowatego martenzytu wysokowęglowego i węglików, oferując wysoką twardość i odporność na zużycie, podczas gdy mikrostruktura rdzenia zawiera martenzyt niskowęglowy lub bainit, zapewniając odpowiednią wytrzymałość i dobrą ciągliwość.

Azotowanie

Azotowanie to proces chemicznej obróbki cieplnej polegający na wprowadzeniu azotu do powierzchni stali w celu utworzenia warstwy utwardzającej wzbogaconej azotem. Obróbka ta znacząco poprawia twardość powierzchni, odporność na zużycie, wytrzymałość zmęczeniową i odporność na korozję obrabianego przedmiotu. Azotowanie można podzielić na gazowe i jonowe, przy czym azotowanie gazowe jest bardziej powszechne.

Polega ona na wprowadzeniu gazowego amoniaku do szczelnego pieca do azotowania podgrzanego do temperatury azotowania, gdzie ulega on rozkładowi, uwalniając aktywne atomy azotu, które są absorbowane i dyfundowane przez powierzchnię stali, tworząc warstwę azotowaną o grubości zazwyczaj 0,3-0,5 mm.

Stal jest zwykle wstępnie kondycjonowana poprzez hartowanie i odpuszczanie w celu poprawy skrawalności i uzyskania jednolitej struktury sorbitu, zapewniającej wysoką wytrzymałość i odporność na obciążenia dynamiczne.

Odpowiednie stale do azotowania obejmują stal konstrukcyjną, stal narzędziową i stal nierdzewną, szczególnie gdy są stopowe z pierwiastkami takimi jak Cr, Mo, Al, Ti i V w celu zwiększenia twardości powierzchni, odporności na zużycie, odporności na zmęczenie i odporności na korozję, przy jednoczesnym zachowaniu dobrych właściwości mechanicznych rdzenia.

W przypadku skomplikowanych kształtów lub części precyzyjnych, wyżarzanie odprężające jest wykonywane po obróbce precyzyjnej i przed azotowaniem, aby zminimalizować odkształcenia podczas azotowania.

W porównaniu z nawęglaniem, azotowane części stalowe mają wyższą twardość powierzchni, odporność na zużycie, stabilność termiczną, wytrzymałość zmęczeniową i niższą wrażliwość na karby. Ponadto, gęsta warstwa azotku utworzona na powierzchni stali po azotowaniu zapewnia doskonałą odporność na korozję. Co więcej, ponieważ temperatura azotowania jest niska, obrabiany przedmiot nie wymaga dalszej obróbki cieplnej po azotowaniu, co skutkuje minimalnym odkształceniem.

Węgloazotowanie

Węgloazotowanie polega na jednoczesnej dyfuzji węgla i azotu do powierzchni stali. Najczęściej stosowaną metodą w produkcji jest węgloazotowanie gazowe, mające na celu poprawę wytrzymałości zmęczeniowej, twardości powierzchni i odporności na zużycie przy użyciu mieszaniny gazów nawęglających i azotujących.

W zależności od temperatury, węgloazotowanie można podzielić na wysokotemperaturowe, średniotemperaturowe i niskotemperaturowe, przy czym węgloazotowanie gazowe średnio- i niskotemperaturowe jest powszechnie stosowane w produkcji.

Średniotemperaturowe węgloazotowanie gazowe polega na umieszczeniu przedmiotu obrabianego w szczelnym piecu, podgrzaniu go do temperatury 820-860°C i wprowadzeniu nafty lub gazu nawęglającego wraz z amoniakiem.

Grubość warstwy węgloazotowanej wynosi zazwyczaj 0,5-0,8 mm, po czym następuje hartowanie i odpuszczanie w niskiej temperaturze. Obrabiany przedmiot korzysta z zalet zarówno nawęglania, jak i azotowania, głównie w przypadku małych, odpornych na zużycie części o złożonych kształtach, wymagających minimalnego odkształcenia.

Niskotemperaturowe węgloazotowanie gazowe to przede wszystkim proces dyfuzji azotu i węgla, polegający na podgrzaniu obrabianego przedmiotu do temperatury 500-570°C w atmosferze zawierającej aktywne atomy węgla i azotu, tworząc warstwę węgloazotowaną o typowej grubości 0,2-0,5 mm. Ogólnie rzecz biorąc, po węgloazotowaniu nie jest wymagana dalsza obróbka cieplna, co pozwala na natychmiastowe użycie.

Twardość powierzchni przedmiotu obrabianego jest wysoka, ale nie jest krucha, a ze względu na niską temperaturę obróbki i krótki czas trwania, odkształcenie jest minimalne. Dzięki temu ma szerokie zastosowanie do stali węglowej, stali stopowej i materiałów żeliwnych, nadaje się do różnych narzędzi, form i niektórych części wałów.