Obróbka powierzchniowa to proces zmiany stanu i właściwości powierzchni części przy użyciu najnowocześniejszych technologii na przecięciu fizyki, chemii, metalurgii i obróbki cieplnej w celu optymalizacji połączenia z materiałem podstawowym, aby spełnić wcześniej określone wymagania dotyczące wydajności.

Obróbka powierzchniowa sztucznie tworzy warstwę na powierzchni materiału podłoża, która ma inne właściwości mechaniczne, fizyczne i chemiczne niż podłoże, w celu spełnienia wymagań produktu w zakresie odporności na korozję, odporności na zużycie, dekoracji lub innych specjalnych funkcji.

W zależności od celu obróbki powierzchni, technologie obróbki powierzchni można podzielić na obróbkę wzmacniającą powierzchnię, obróbkę dekoracyjną powierzchni, obróbkę antykorozyjną powierzchni i obróbkę naprawczą powierzchni. Typowe metody obróbki powierzchni obejmują natryskiwanie cieplne, śrutowanie, piaskowanie, walcowanie powierzchni, powlekanie jonowe, laserowe wzmacnianie powierzchni, polerowanie, galwanizację ogólną, galwanizację specjalną, utlenianie stali, fosforanowanie stali, anodowe utlenianie aluminium i obróbkę barwiącą, malowanie i natryskiwanie tworzyw sztucznych itp.

I. Śrutowanie

Śrutowanie, znane również jako wzmacnianie strumieniowo-ścierne, jest jedną ze skutecznych metod zmniejszania zmęczenia części i poprawy ich żywotności. Wzmacnianie przez śrutowanie to proces, w którym niezliczone małe kuliste środki zwane śrutem stalowym są stale natryskiwane z dużą prędkością i uderzane w powierzchnię części, tworząc w ten sposób warstwę szczątkowego naprężenia ściskającego na powierzchni.

Ponieważ gdy każdy stalowy śrut uderza w metalową część, działa jak mini młotek wbijający się w powierzchnię, tworząc małe wgłębienia lub zagłębienia. Aby utworzyć te wgłębienia, warstwa powierzchniowa metalu musi zostać rozciągnięta.

Ziarna ściskane pod powierzchnią próbują przywrócić jej pierwotny kształt, tworząc półkulę pod wpływem dużej siły ściskającej. Niezliczone wgłębienia nakładają się na siebie, tworząc jednolitą warstwę szczątkowego naprężenia ściskającego. Ostatecznie, wytrzymałość zmęczeniowa części ulega znacznej poprawie, a jej żywotność wydłuża się pod ochroną warstwy naprężeń ściskających.

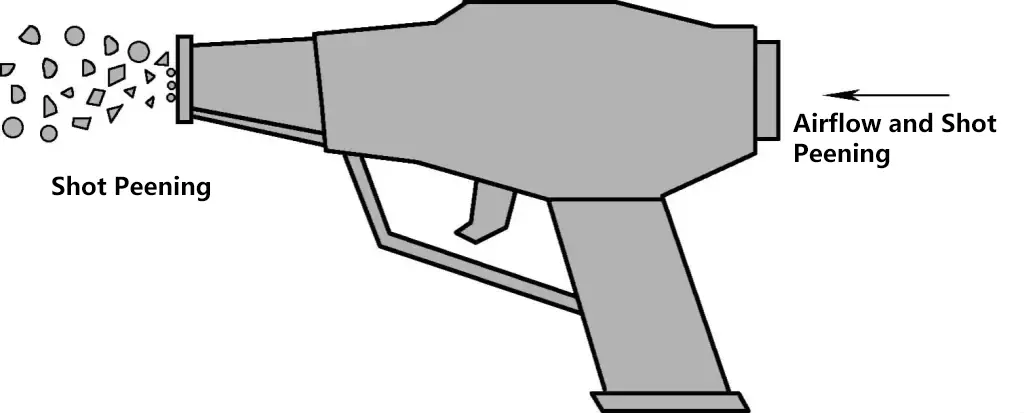

Sprzęt używany do kuleczkowania to maszyna do kuleczkowania, jak pokazano na rysunku 1.

Metody kulkowania zazwyczaj obejmują kulkowanie ręczne i mechaniczne, jak pokazano na rysunkach 2 i 3.

Środkami powszechnie stosowanymi do kulowania są ziarna piasku lub metalowe śrut o średnicy od 0,5 do 2 mm, przy czym materiałem piasku często jest Al₂O₃ lub SiO₂. Efekt obróbki powierzchni jest związany z rozmiarem śrutu, prędkością śrutu i czasem trwania. Śrutowanie jest stosowane w celu poprawy wytrzymałości części, odporności na zużycie, wytrzymałości zmęczeniowej i odporności na korozję, a także do matowienia powierzchni, odtleniania i obróbki powierzchni. eliminacja naprężeń szczątkowych w odlewach, odkuwkach i elementach spawanych.

Śrutowanie jest szeroko stosowanym procesem wzmacniania powierzchni w fabrykach, z prostym wyposażeniem, niskim kosztem, bez ograniczeń kształtu i położenia przedmiotu obrabianego, wygodną obsługą, ale słabym środowiskiem pracy.

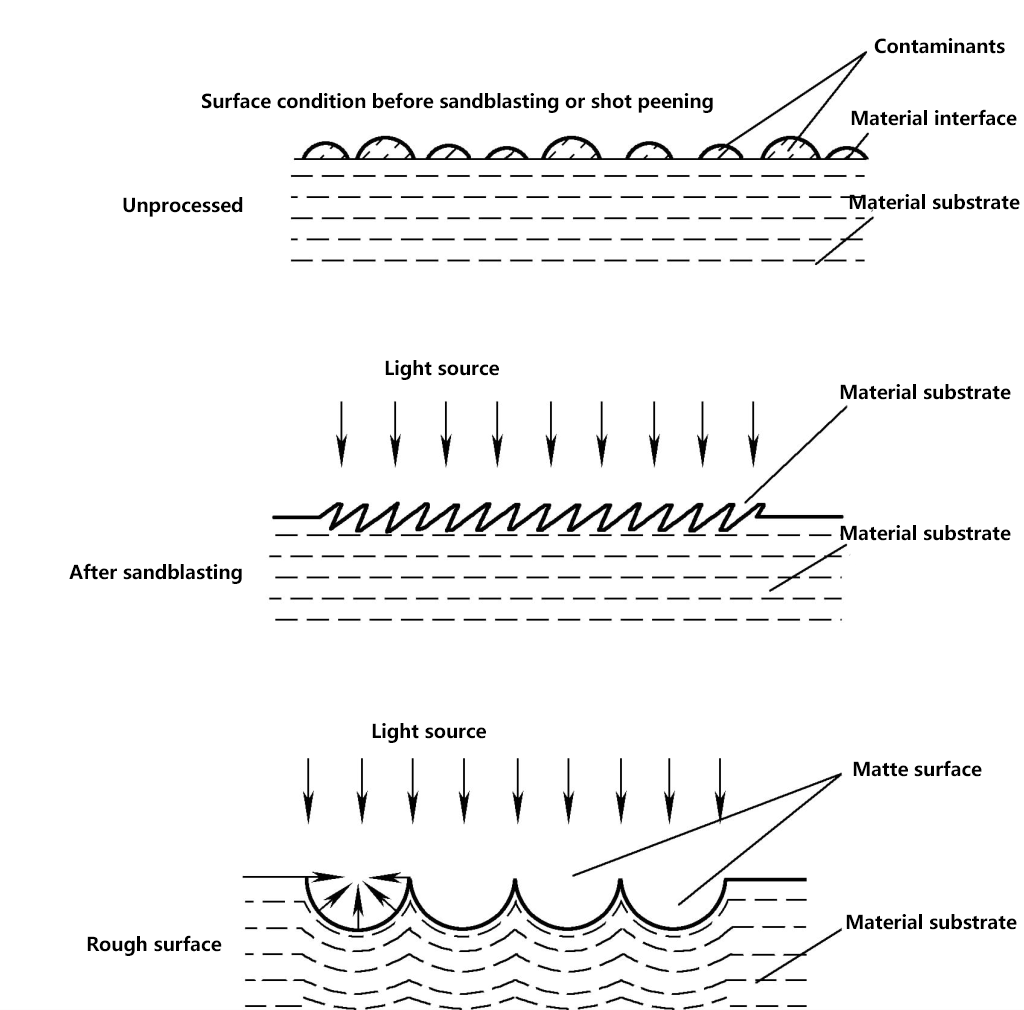

Zarówno śrutowanie, jak i piaskowanie wykorzystują powietrze pod wysokim ciśnieniem lub sprężone powietrze jako siłę do wydmuchiwania go w kierunku powierzchni przedmiotu obrabianego z dużą prędkością w celu uzyskania efektu czyszczenia, ale wybór medium jest inny, podobnie jak efekty, jak pokazano na rysunku 4.

II. Piaskowanie

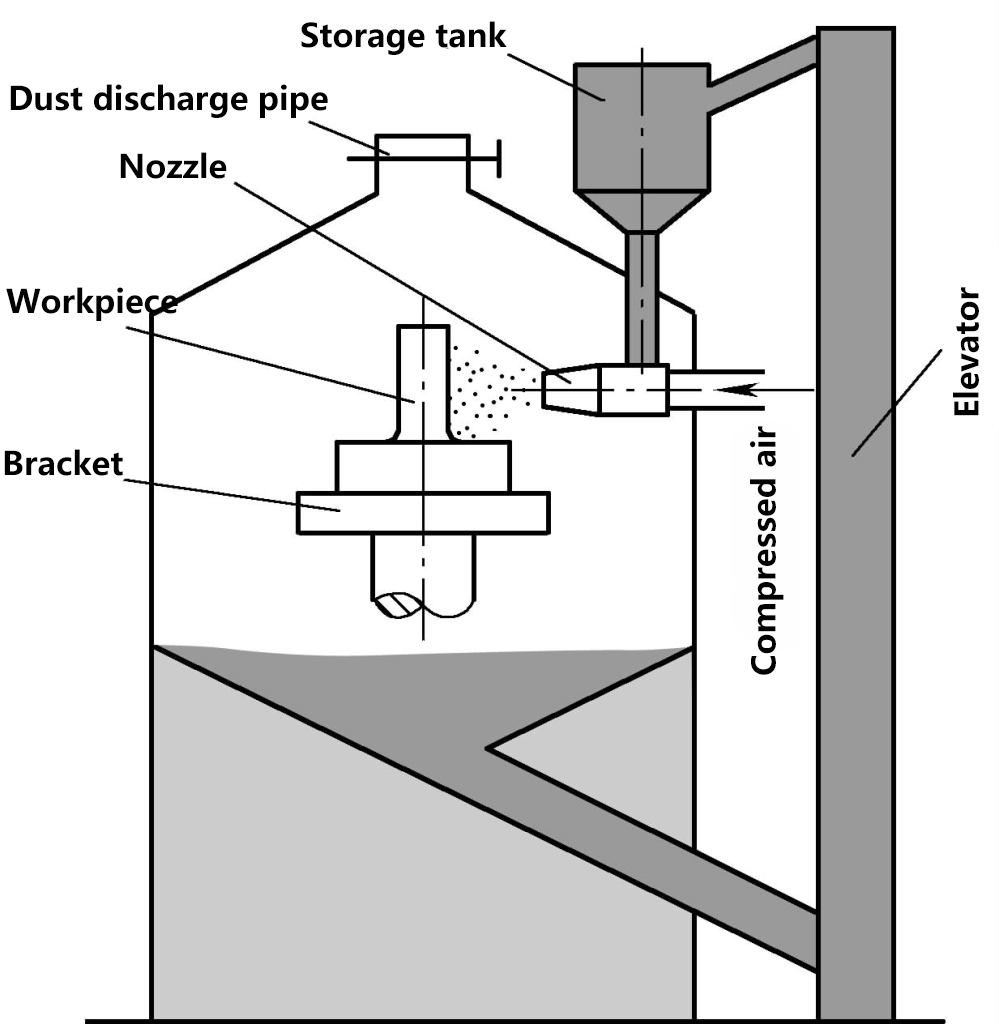

Piaskowanie to proces polegający na wykorzystaniu mechanicznego lub oczyszczonego sprężonego powietrza do silnego rozpylania strumienia piasku w kierunku powierzchni produktów metalowych, wykorzystując silne uderzenie strumienia piasku do usuwania brudu, osiągając cele czyszczące lub dekoracyjne.

Główne zastosowania piaskowania obejmują:

- Usuwanie rdzy, żużlu spawalniczego, osadów węglowych, starych warstw farby i smaru z powierzchni części.

- Usuwanie piasku formierskiego i zgorzeliny tlenkowej z powierzchni odlewów, odkuwek lub części poddanych obróbce cieplnej.

- Usuwanie zadziorów lub zarysowań kierunkowych z powierzchni części.

- Zmniejszenie chropowatość powierzchni części, poprawiając przyczepność między podłożem a warstwą powłoki.

- Sprawia, że części mają matowy, rozproszony stan odbicia. Piasek używany do piaskowania powinien być suchy, czysty, wolny od zanieczyszczeń i nie powinien wpływać na właściwości materiału. Typowy sprzęt do piaskowania pokazano na rysunku 5.

III. Galwanizacja

Galwanizacja może pokrywać materiały lub części stosunkowo jednolitą i gęstą warstwą powłoki o dobrej przyczepności, aby zmienić jej właściwości i wygląd powierzchni, osiągając cel ochrony lub dekoracji materiału. Oprócz tego, że produkty są piękne i trwałe, galwanizacja może również uzyskać specjalne funkcje, takie jak poprawa odporności na korozję, odporności na zużycie, odporności na ciepło, współczynnika odbicia, przewodności, smarności, twardości powierzchni produktów metalowych oraz naprawa zużytych części i wad powierzchni.

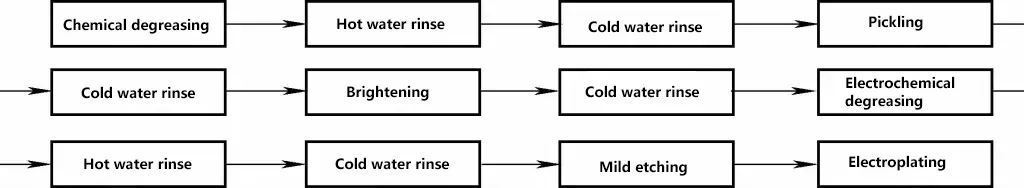

Na przykład, złocenie na urządzeniach półprzewodnikowych może osiągnąć bardzo niską rezystancję styku; cynowanie na elementach elektronicznych może osiągnąć dobrą lutowność; chromowanie na pierścieniach tłokowych i wałach może osiągnąć wysoką odporność na zużycie; jak również miedziowanie w celu zapobiegania miejscowemu nawęglaniu i cynowanie w celu zapobiegania miejscowemu azotowaniu. Ogólny przebieg procesu galwanizacji pokazano na rysunku 6.

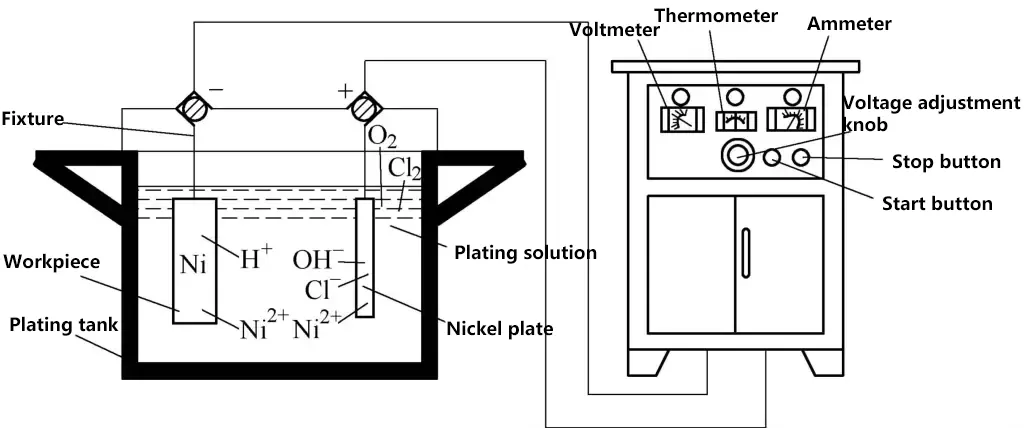

Obecnie szeroko stosowane procesy galwaniczne obejmują miedziowanie, niklowanie, chromowanie, cynkowanie, srebrzenie, złocenie itp. Biorąc za przykład niklowanie: proces części metalowe są zanurzone w roztworze soli metalu (NiSO₄) jako katodzie, z płytką niklową jako anodą, a po podłączeniu do źródła prądu stałego, metalowa warstwa niklowania zostanie osadzona na obrabianym przedmiocie, zasada działania jest pokazana na rysunku 7.

1. Konwencjonalna galwanizacja

(1) Cynkowanie

Cynkowanie części stalowych służy głównie jako ochrona przed korozją, stanowiąc od 1/3 do 1/2 wszystkich części galwanizowanych, co czyni je największą produkcją spośród wszystkich rodzajów galwanizacji. Cynkowanie ma zalety niskiego kosztu, dobrej odporności na korozję i estetyki i jest szeroko stosowane w przemyśle lekkim, elektromechanicznym, maszynach rolniczych i przemyśle obronnym.

(2) Kadmowanie

Kadmowanie części stalowych w środowisku morskim i wilgotnym gorącym środowisku atmosferycznym zapewnia lepszą ochronę niż cynkowanie. Części w przemyśle lotniczym, morskim i elektronicznym najczęściej wykorzystują kadmowanie. Jednak sole kadmu są toksyczne i powodują poważne zanieczyszczenie środowiska, co ogranicza zastosowanie kadmowania.

(3) Cynowanie

Produkty korozji cyny są nieszkodliwe dla ludzi i łatwe do lutowania, dzięki czemu cynowanie jest szeroko stosowane w opakowaniach puszek na żywność, naczyniach do picia, zastawie stołowej i przemyśle elektronicznym.

(4) Miedziowanie

Powłoka miedziana jest często stosowana jako warstwa pośrednia dla innych powłok w celu poprawy przyczepności między powłoką powierzchniową a metalem nieszlachetnym. W przemyśle energetycznym miedziowany drut żelazny może być również używany do zastępowania przewodów z czystej miedzi w celu zmniejszenia zużycia miedzi.

(5) Niklowanie

Niklowanie ma szeroki zakres zastosowań, wykorzystywanych zarówno do dekoracji ochronnej, jak i funkcjonalności. Pierwsze z nich jest stosowane głównie do ochronnych powłok dekoracyjnych na częściach rowerów, zegarków, urządzeń gospodarstwa domowego, sprzętu komputerowego, samochodów, aparatów fotograficznych itp.

(6) Chromowanie

Chrom może zachować swój połysk przez długi czas w atmosferze, nie reaguje w roztworach alkalicznych, kwasie azotowym, kwasie siarkowym i wielu kwasach organicznych. Chromowanie ma wysoką twardość, doskonałą odporność na zużycie i niższy współczynnik tarcia, dlatego jest powszechnie stosowane do ochronnych powłok dekoracyjnych, aby zapobiec rdzewieniu metalu nieszlachetnego, a także często stosowane w celu poprawy odporności produktów na zużycie.

2. Galwanizacja specjalna

(1) Poszycie szczotkowe

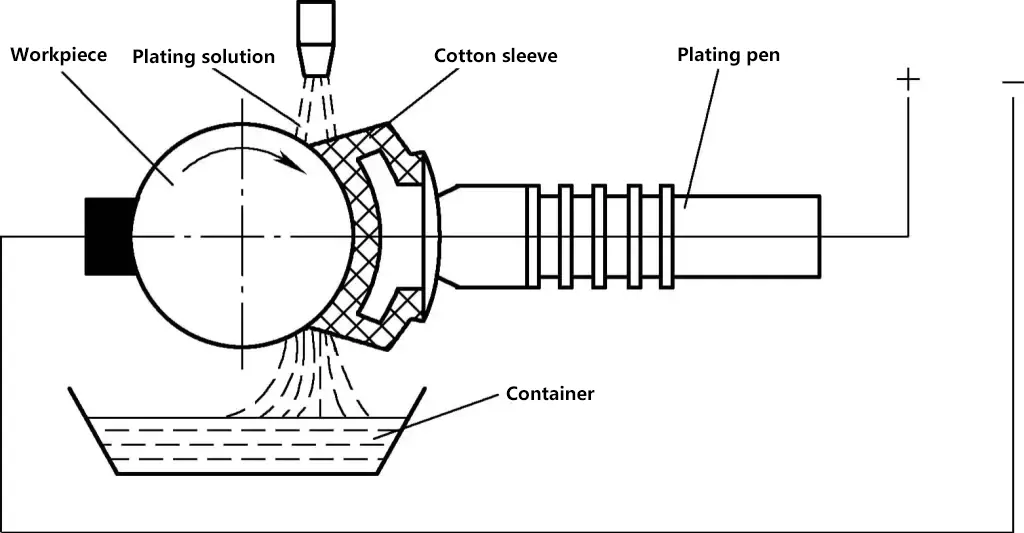

Powlekanie szczotkowe nie wykorzystuje kąpieli galwanicznej. Obracający się przedmiot obrabiany jest podłączony do elektrody ujemnej źródła prądu stałego, pióro galwaniczne jest podłączone do elektrody dodatniej, a przedni koniec pióra galwanicznego jest owinięty odtłuszczoną bawełną. Wylany roztwór galwaniczny jest moczony w odtłuszczonym bawełnianym rękawie. Pod wpływem pola elektrycznego kationy metalu w roztworze galwanicznym pozyskują elektrony na powierzchni przedmiotu obrabianego (katoda) i osadzają się na powierzchni, tworząc warstwę galwaniczną, jak pokazano na rysunku 8.

Grubość warstwy powłoki szczotkowej może osiągnąć od 0,01 do 0,5 mm, przy dobrej jakości, wysokiej sile wiązania i większej prędkości niż w przypadku powlekania zbiornikowego. Sprzęt do powlekania szczotkowego jest prosty, obsługa jest elastyczna i może być stosowany do lokalnego powlekania galwanicznego i operacji w terenie.

(2) Galwanizacja niemetalowa

Galwanizacja niemetalowa odnosi się do galwanizacji produktów niemetalowych, takich jak tworzywa sztuczne, szkło, ceramika i włókna. Kluczowym procesem galwanizacji niemetalowej jest metalizacja powierzchniowa, która generuje warstwę przewodzącą na niemetalowym podłożu w celu ułatwienia galwanizacji. Metody metalizacji powierzchni obejmują powlekanie chemiczne, natryskiwanie i szczotkowanie. Galwanizacja niemetaliczna jest stosowana głównie w niektórych dekoracyjnych częściach samochodów i samolotów, a także do ekranowania instrumentów elektronicznych i włókien węglowych.

IV. Powlekanie chemiczne

Technologia powlekania chemicznego to proces osadzania metalu, który zachodzi pod wpływem katalitycznego działania metalepoprzez kontrolowane reakcje redoks. W porównaniu z galwanizacją, technologia powlekania chemicznego charakteryzuje się jednolitą powłoką, małymi otworami, brakiem konieczności stosowania urządzeń zasilających prądem stałym, możliwością osadzania na nieprzewodnikach i pewnymi specjalnymi właściwościami.

Dodatkowo, ze względu na niski zrzut ścieków, minimalne zanieczyszczenie środowiska i niższy koszt technologii powlekania chemicznego, stopniowo zastępuje ona galwanizację w wielu dziedzinach, stając się przyjaznym dla środowiska procesem obróbki powierzchni. Obecnie technologia powlekania chemicznego jest szeroko stosowana w branżach takich jak elektronika, produkcja zaworów, maszyny, petrochemia, motoryzacja i lotnictwo.

Charakterystyka powlekania chemicznego:

- Umożliwia uzyskanie jednolitej grubości warstwy galwanicznej na elementach o skomplikowanych kształtach;

- Warstwa poszycia ma drobne i gęste ziarna, z mniejszą liczbą porów i pęknięć;

- Może osadzać warstwy metalu na materiałach niemetalicznych.

V. Utlenianie i fosforanowanie stali

1. Utlenianie

Utlenianie to ochrona materiału technika polegająca na podgrzewaniu stali części w powietrzu lub bezpośrednio zanurzając je w stężonym roztworze utleniającym w celu wytworzenia niezwykle cienkiej warstwy Fe₃O₄ na ich powierzchni, znanej również jako sinienie lub czernienie.

Przebieg procesu utleniania stali to: odtłuszczanie chemiczne → płukanie gorącą wodą → płukanie zimną wodą → pierwsze utlenianie → drugie utlenianie → płukanie zimną wodą → płukanie gorącą wodą → obróbka uzupełniająca → płukanie zimną wodą → płukanie gorącą wodą → suszenie lub suszenie → kontrola → zanurzenie w oleju → przechowywanie.

2. Fosforanowanie

Zanurzanie stalowych elementów obrabianych w roztworze składającym się głównie z fosforanów, powodujące osadzanie się na powierzchni i tworzenie nierozpuszczalnej w wodzie krystalicznej warstwy konwersji fosforanów, znane jest jako fosforanowanie. Powszechnie stosowanymi roztworami do fosforanowania są roztwory fosforanu manganowo-żelazowego i fosforanu cynku. Grubość warstwy fosforanującej po obróbce wynosi zazwyczaj 1 ~ 5 μm, a jej odporność na korozję jest 2 ~ 10 razy większa niż w przypadku obróbki utleniającej.

Powłoka fosforanująca ma silną przyczepność do podłoża, dobrą odporność na korozję i wysoką wydajność izolacji. Ma dobrą odporność na korozję w atmosferze, olejach, benzenie i toluenie oraz doskonałą absorpcję oleju, wosku, pigmentów i farby, dzięki czemu nadaje się jako podkład pod farbę.

Jednak wytrzymałość i twardość samej powłoki fosforanującej są stosunkowo niskie, z pewną kruchością. Gdy materiał stalowy jest znacznie zdeformowany, mogą pojawić się drobne pęknięcia i nie jest on odporny na uderzenia, z niską odpornością na korozję w kwasach, zasadach, wodzie morskiej i parze. Po fosforanowaniu malowanie powierzchni lub zanurzenie w oleju może znacznie poprawić odporność na korozję.

Sprzęt wymagany do fosforanowania jest prosty, łatwy w obsłudze, tani i wydajny. Może być stosowany jako warstwa ochronna dla części z materiałów stalowych w ogólnym sprzęcie mechanicznym, a także jako warstwa smarująca i ochronna dla różnych rodzajów broni.

VI. Powłoka

Powlekanie odnosi się do procesu pokrywania powierzchni metalowych i niemetalowych warstwą ochronną lub dekoracyjną. Typowe procesy powlekania przedstawiono w tabeli 1.

Tabela 1 Typowe procesy powlekania

| Numer seryjny | Metody malowania | Treść | Cechy | Zakres zastosowań |

| 1 | Szczotkowanie | Ręczne szczotkowanie za pomocą różnych szczotek | Oszczędność materiału i pracy, ale wymagająca fizycznie | Dowolny kształt obrabianego przedmiotu, prawie każda farba |

| 2 | Automatyczna powłoka zanurzeniowa | Obrabiany przedmiot jest automatycznie zanurzany w zbiorniku farby poprzez ruch łańcucha na przenośniku podwieszanym | Oszczędność pracy i materiału, wysoka wydajność, ale duża ilość odparowywanego rozpuszczalnika ze zbiornika farby, surowe wymagania przeciwpożarowe | Produkcja na linii montażowej na dużą skalę |

| 3 | Natryskiwanie ręczne (w tym wysokociśnieniowe natryskiwanie bezpowietrzne) Używając sprężonego powietrza, pistolet natryskowy rozpyla farbę i rozpyla ją na powierzchnię przedmiotu obrabianego, tworząc warstwę | Jednolita warstwa farby, dobra jakość, ale duże straty farby | Nadaje się do obróbki elementów o różnych kształtach, zwłaszcza elementów o dużej powierzchni. | Flow Coating |

| 4 | Przedmiot obrabiany jest umieszczany na stole warsztatowym, a ciecz malarska jest natryskiwana na przedmiot obrabiany za pomocą pompy cyrkulacyjnej | Wysoka wydajność pracy, niska utrata cieczy malarskiej, odpowiednia do pracy na linii montażowej | Nadaje się do dużych partii powlekania podkładem pojedynczych detali | Powłoka kurtynowa |

| 5 | Element obrabiany przechodzi pod stale przepływającą kurtyną cieczy malarskiej do powlekania | Wysoka wydajność pracy, niska utrata cieczy malarskiej, odpowiednia do operacji na linii montażowej, ale nie może pokrywać pionowej powierzchni przedmiotu obrabianego | Nadaje się do produkcji seryjnej i wymaga powlekania tylko jednej strony dużych elementów. | Powlekanie w złożu fluidalnym |

| 6 | Powłoka ze złożem fluidalnym | Używając farby proszkowej pod pewnym ciśnieniem powietrza, aby uzyskać stan "wrzenia", stapia się ona i chłodzi na powierzchni podgrzanego przedmiotu obrabianego nieco powyżej jego temperatury topnienia, tworząc warstwę | Grubość powłoki jest duża, a prędkość powlekania duża | Nadaje się do obróbki dużych elementów o różnych kształtach |

| 7 | Powlekanie wałkiem | Używanie maszyn do powlekania rolkowego do powlekania rolkowego | Może stosować powłoki o wyższej lepkości, grubość powłoki jest jednolita, sprzyja mechanizacji, zautomatyzowanej produkcji | Nadaje się do powlekania płaskich paneli |

W zastosowaniach produkcyjnych najczęściej stosowanymi procesami powlekania są wysokociśnieniowe natryskiwanie bezpowietrzne i natryskiwanie elektrostatyczne.

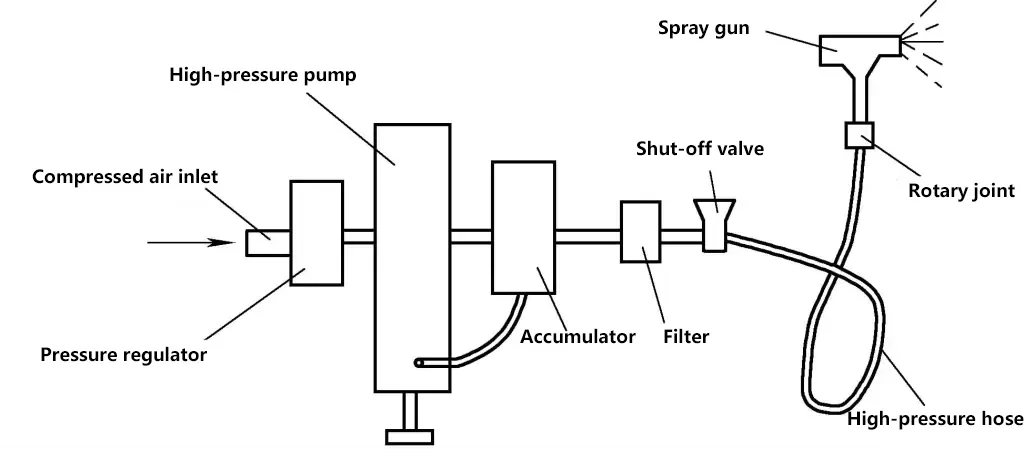

1. Wysokociśnieniowe natryskiwanie bezpowietrzne

Wysokociśnieniowe natryskiwanie bezpowietrzne wykorzystuje sprężone powietrze o niskim ciśnieniu (0,4 ~ 0,6 N/mm²) do napędzania pompy wysokociśnieniowej, zwiększając ciśnienie powłoki do 10 ~ 20 N/mm², a następnie natryskując ją przez specjalną dyszę wysokociśnieniowego pistoletu natryskowego w celu utworzenia powłoki, jak pokazano na rysunku 9.

Charakterystyka wysokociśnieniowego natrysku bezpowietrznego jest następująca:

- Brak zjawiska odbijania się cząstek farby i unoszenia się mgiełki farby, które występuje w przypadku ogólnego natryskiwania sprężonym powietrzem;

- Wysoka wydajność, od kilku do kilkudziesięciu razy wyższa niż w przypadku natryskiwania sprężonym powietrzem;

- Nadaje się do natryskiwania powłok o wysokiej lepkości, pojedyncza aplikacja może osiągnąć grubość powłoki 100-300 μm.

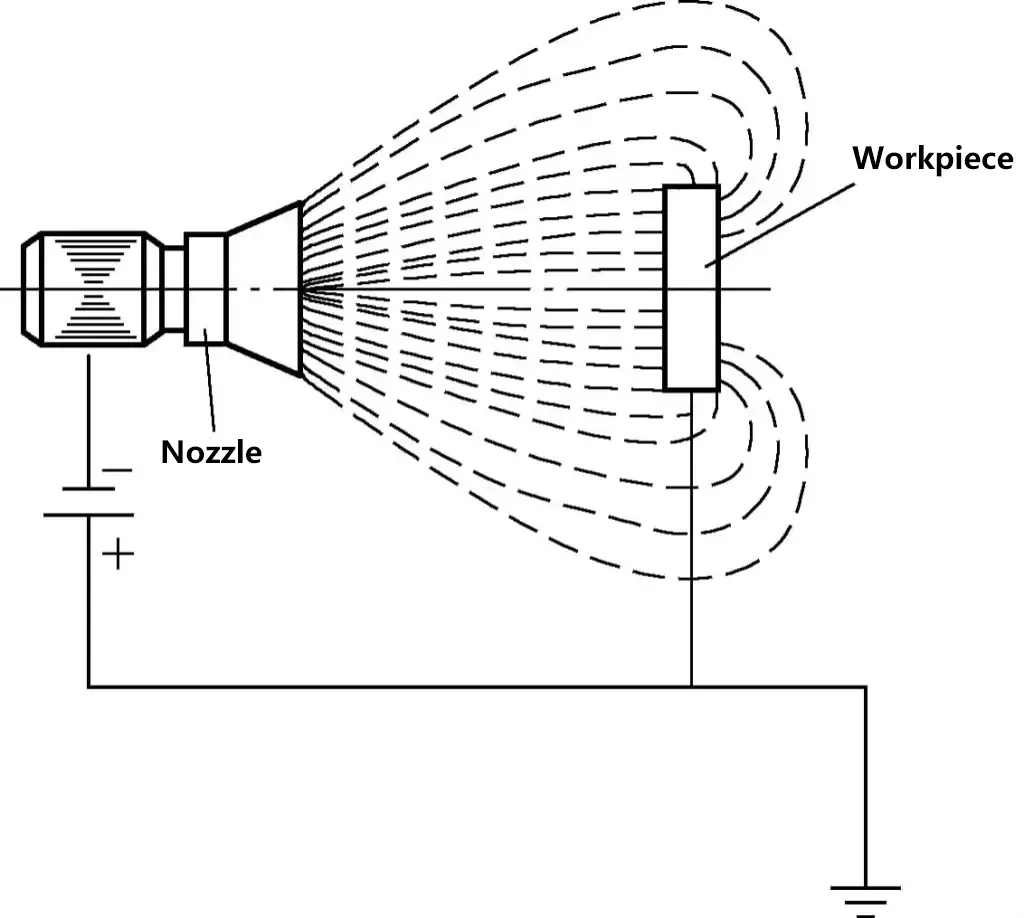

2. Natryskiwanie elektrostatyczne

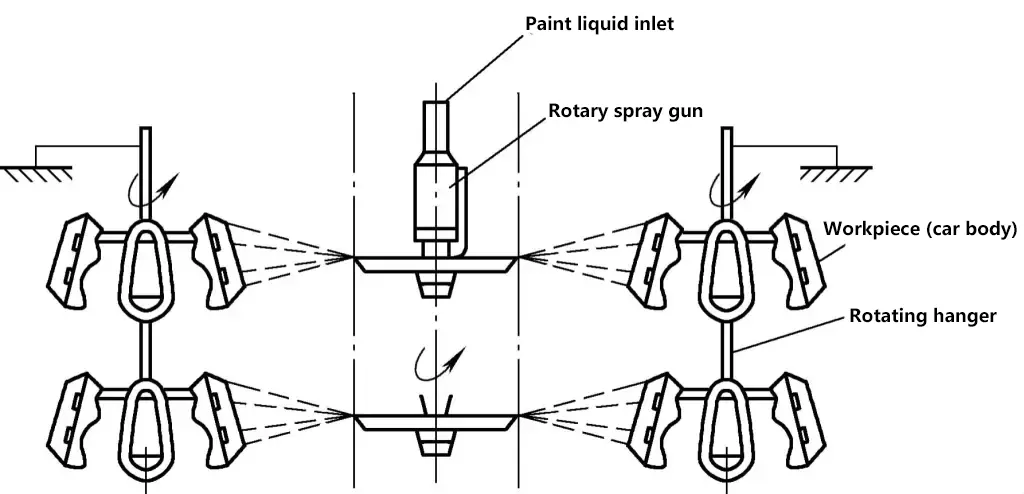

Natryskiwanie elektrostatyczne to metoda natryskiwania, która wykorzystuje pole elektrostatyczne o wysokim napięciu, aby ujemnie naładowane cząsteczki farby poruszały się w kierunku przeciwnym do pola elektrycznego i adsorbowały cząsteczki farby na powierzchni przedmiotu obrabianego, jak pokazano na rysunku 10. Sprzęt do natryskiwania elektrostatycznego składa się z pistoletu natryskowego, kubka natryskowego i zasilacza wysokiego napięcia do natryskiwania elektrostatycznego itp.

Natryskiwanie elektrostatyczne ma wyższą wydajność i lepszą jakość powłoki niż zwykłe natryskiwanie, powszechnie stosowane w automatycznych liniach produkcyjnych masowo produkowanych samochodów, rowerów i sprzętu elektromechanicznego. Rysunek 11 przedstawia schemat natryskiwania elektrostatycznego karoserii samochodowej.

VII. Polerowanie

Polerowanie to metoda obróbki służąca do wykańczania powierzchni części, która zazwyczaj pozwala uzyskać jedynie gładką powierzchnię i nie może poprawić ani nawet utrzymać pierwotnej dokładności obróbki. W zależności od warunków obróbki wstępnej, wartość chropowatości powierzchni Ra po polerowaniu może osiągnąć 0,008 ~ 1,6 μm.

Polerowanie można podzielić na polerowanie mechaniczne, polerowanie chemiczne i polerowanie elektrochemiczne.

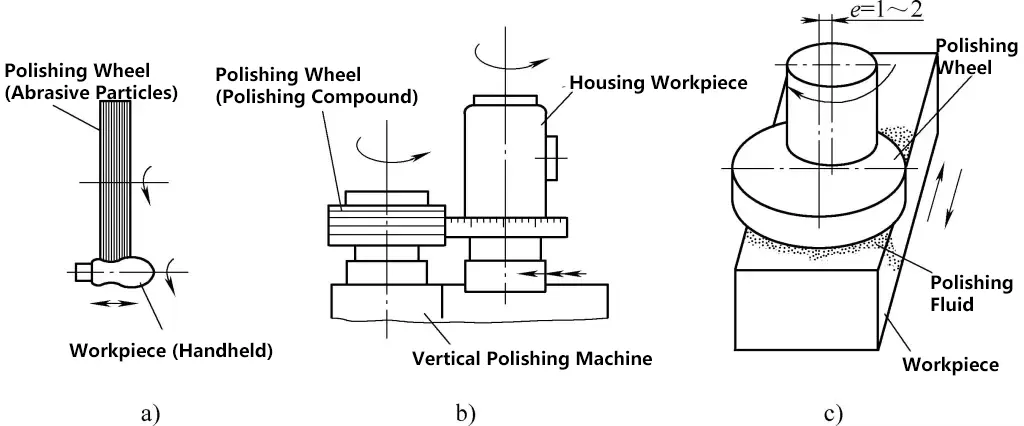

1. Polerowanie mechaniczne

(1) Polerowanie kół

Wykorzystanie obracającej się z dużą prędkością elastycznej tarczy polerskiej i niezwykle drobnych materiałów ściernych do walcowania i mikroskrawania powierzchni przedmiotu obrabianego w celu uzyskania polerowania. Tarcza polerska wykonana jest z wielu warstw płótna, filcu lub skóry, używanych do polerowania większych części. Typowy proces polerowania tarczą pokazano na rysunku 12.

a) Polerowanie ręczne

b) Polerowanie pionowe

c) Polerowanie poziome

(2) Polerowanie wibracyjne

Elementy obrabiane, materiały ścierne i płyn polerski są ładowane do wibrującej skrzyni. Poprzez wibracje skrzyni, elementy obrabiane ocierają się o siebie i o materiały ścierne. W połączeniu z chemicznym działaniem płynu polerskiego, olej, rdza na powierzchni obrabianych przedmiotów są usuwane, a szczyty są szlifowane, uzyskując w ten sposób gładką powierzchnię.

Charakterystyka polerowania wibracyjnego jest następująca:

- Szybko usuwa zadziory wokół obrabianego przedmiotu, w tym małe otwory wewnętrzne, otwory w rurach i martwe kąty w szczelinach.

- Polerowany przedmiot obrabiany nie wpływa na pierwotną precyzję; nie ma zmian kształtu i rozmiaru, a wartość chropowatości powierzchni Ra może osiągnąć 0,01 ~ 0,1 μm, prezentując jasny metaliczny połysk.

- Krótki czas, każdy czas przetwarzania wynosi 5 ~ 20 minut.

- Wygodna obsługa, niski koszt, brak zanieczyszczeń.

2. Polerowanie chemiczne

Zanurzanie części metalowych w specjalnie przygotowanym roztworze chemicznym i wykorzystywanie zjawiska polegającego na tym, że wypukłe części powierzchni metalu rozpuszczają się szybciej niż części zagłębione w celu uzyskania polerowania powierzchni części, nazywane jest polerowaniem chemicznym. Zaletą polerowania chemicznego jest to, że sprzęt jest prosty i może przetwarzać części o stosunkowo złożonych kształtach.

Wady polerowania chemicznego:

- Jakość polerowania nie jest tak dobra jak w przypadku polerowania elektrolitycznego;

- Regulacja i regeneracja stosowanego roztworu są stosunkowo trudne, co ogranicza jego zastosowanie;

- Podczas procesu eksploatacji, użycie kwasu azotowego czasami emituje dużą ilość żółto-brązowego szkodliwego gazu, powodując poważne zanieczyszczenie środowiska.

3. Polerowanie elektrochemiczne

Polerowanie elektrochemiczne, znane również jako polerowanie elektrolityczne, to proces, w którym polerowany przedmiot służy jako anoda, nierozpuszczalny metal służy jako katoda, obie elektrody są jednocześnie zanurzone w ogniwie elektrolitycznym, a prąd stały jest stosowany w celu wytworzenia selektywnego rozpuszczania anodowego, uzyskując w ten sposób polerowanie powierzchni przedmiotu obrabianego.

Polerowanie elektrochemiczne jest podobne do polerowania chemicznego, z tą różnicą, że stosuje się również prąd stały, obrabiany przedmiot jest podłączony do anody, następuje rozpuszczanie anodowe, a polerowanie osiąga się również poprzez wykorzystanie zjawiska, że podniesione części powierzchni metalu rozpuszczają się szybciej niż części zagłębione.

Zalety polerowania elektrolitycznego:

- Spójny kolor wewnętrzny i zewnętrzny, trwały połysk, a nawet zagłębienia, do których nie dociera polerowanie mechaniczne, mogą być wyrównane;

- Wysoka wydajność, niskie koszty;

- Może zwiększyć odporność na korozję powierzchni przedmiotu obrabianego.

VIII. Przypalanie

Gratowanie jest procesem wykańczania ciśnieniowego, który wykorzystuje właściwości plastyczne metali w temperaturze pokojowej. Pewien nacisk jest przykładany do powierzchni przedmiotu obrabianego za pomocą narzędzia do nagniatania, powodując plastyczny przepływ metalu powierzchniowego w celu wypełnienia pierwotnych resztkowych niskich dolin, zmniejszając w ten sposób chropowatość powierzchni przedmiotu obrabianego.

Ze względu na odkształcenie plastyczne metalu o wypolerowanej powierzchni, struktura powierzchni jest utwardzana na zimno, a ziarna są rafinowane, tworząc gęstą strukturę włóknistą i tworząc warstwę naprężeń szczątkowych, poprawiając wytrzymałość i twardość powierzchni przedmiotu obrabianego, poprawiając w ten sposób odporność na zużycie, odporność na korozję i jakość dopasowania przedmiotu obrabianego. Gratowanie to metoda obróbki plastycznej bez skrawania.

Zalety polerowania są następujące:

- Poprawia chropowatość powierzchni, wartość chropowatości powierzchni może zasadniczo osiągnąć Ra≤0,08μm.

- Koryguje okrągłość, błąd okrągłości nie przekracza 0,01 mm.

- Zwiększa twardość powierzchni.

- Przetworzona część ma warstwę naprężeń szczątkowych, poprawiającą wytrzymałość zmęczeniową o około 30%.

- Poprawia jakość połączenia, zmniejsza zużycie i wydłuża żywotność części.

IX. Obrzęk powierzchniowy Rozjaśnienie

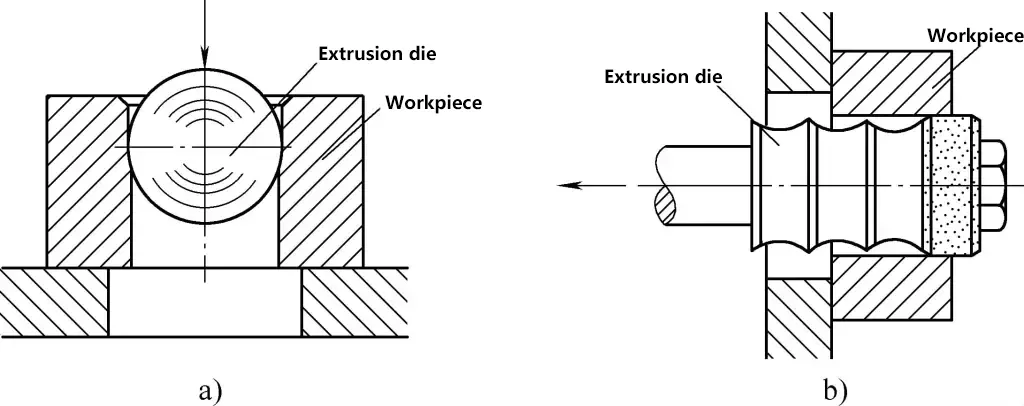

Gratowanie to proces przeciskania stalowej kulki lub innego kształtowego narzędzia do gratowania, które ma nieco większą średnicę niż otwór, przez obrabiany wewnętrzny otwór przedmiotu obrabianego w temperaturze pokojowej w celu uzyskania dokładnej, gładkiej i wzmocnionej powierzchni, jak pokazano na rysunku 13.

a) Polerowanie kulkami stalowymi

b) Polerowanie narzędziami o innych kształtach

Naddatek na polerowanie wynosi zazwyczaj 0,07 ~ 0,015 mm. Po polerowaniu tolerancja wymiarowa może osiągnąć IT5~IT7, a wartość chropowatości powierzchni Ra może osiągnąć 0,025~0,8 μm. Gratowanie jest zazwyczaj wykonywane na prasie lub stole kreślarskim.

X. Powłoka

1. Natryskiwanie termiczne

Natryskiwanie cieplne polega na podgrzewaniu materiałów metalowych lub niemetalowych do stanu stopionego i ciągłym wydmuchiwaniu ich na powierzchnię przedmiotu obrabianego za pomocą sprężonego gazu w celu utworzenia powłoki, która jest mocno związana z podłożem, nadając w ten sposób warstwie powierzchniowej przedmiotu obrabianego wymagane właściwości fizyczne i chemiczne.

Technologia natryskiwania cieplnego tworzy specjalną powierzchnię roboczą na powierzchni zwykłych materiałów, osiągając szereg funkcji, takich jak ochrona przed korozją, odporność na zużycie, redukcja tarcia, odporność na wysoką temperaturę, odporność na utlenianie, izolacja termiczna, izolacja elektryczna, przewodność elektryczna i ochrona przed promieniowaniem mikrofalowym, w celu oszczędzania materiałów i energii. Specjalna powierzchnia robocza nazywana jest powłoką, a metoda wytwarzania powłoki określana jest jako natryskiwanie cieplne, jak pokazano na rysunku 14.

Charakterystyka natryskiwania cieplnego jest następująca:

(1) Elastyczny proces

Przedmioty natryskiwania cieplnego mogą być od małych, takich jak otwory wewnętrzne o średnicy 10 mm, do dużych, takich jak mosty i żelazne wieże; może być wykonywane w pomieszczeniach lub w terenie; może być stosowane na całej powierzchni lub lokalnie.

(2) Minimalne odkształcenie naprężeniowe przedmiotu obrabianego

Podczas natryskiwania podłoże może być utrzymywane w niskiej temperaturze, co skutkuje bardzo niewielkim odkształceniem naprężeniowym przedmiotu obrabianego.

(3) Wysoka wydajność

Masa natryskiwanego materiału na godzinę waha się od kilku kilogramów do kilkudziesięciu kilogramów, co przekłada się na wysoką wydajność.

Zastosowania natryskiwania cieplnego są następujące:

(1) Ochrona przed korozją

Stosowany głównie do natryskiwania antykorozyjnego dużych stalowych bram wodnych, cylindrów suszących maszyn papierniczych, podziemnych konstrukcji stalowych w kopalniach węgla, wież transmisyjnych wysokiego napięcia, anten stacji telewizyjnych, dużych stalowych mostów, dużych zbiorników i rurociągów w zakładach chemicznych.

(2) Odporność na zużycie

Poprzez natryskiwanie zużytych części w celu ich naprawy lub wstępne natryskiwanie materiałów odpornych na zużycie na części podatne na zużycie, takie jak wały główne wentylatorów, dysze wielkich pieców, wały korbowe samochodów, wrzeciona obrabiarek, szyny prowadzące obrabiarek, tuleje cylindrowe silników wysokoprężnych, żerdzie wiertnicze na polach naftowych i ostrza maszyn rolniczych.

(3) Specjalne warstwy funkcjonalne

Poprzez natryskiwanie można uzyskać pewne specjalne właściwości warstwy powierzchniowej, takie jak odporność na wysokie temperatury, izolacja termiczna, przewodność elektryczna, izolacja, ochrona przed promieniowaniem itp., które są szeroko stosowane w przemyśle lotniczym, energii atomowej i innych sektorach.

Typowe techniki natryskiwania cieplnego obejmują natryskiwanie płomieniowe, natryskiwanie łukowe, natryskiwanie plazmowe itp.

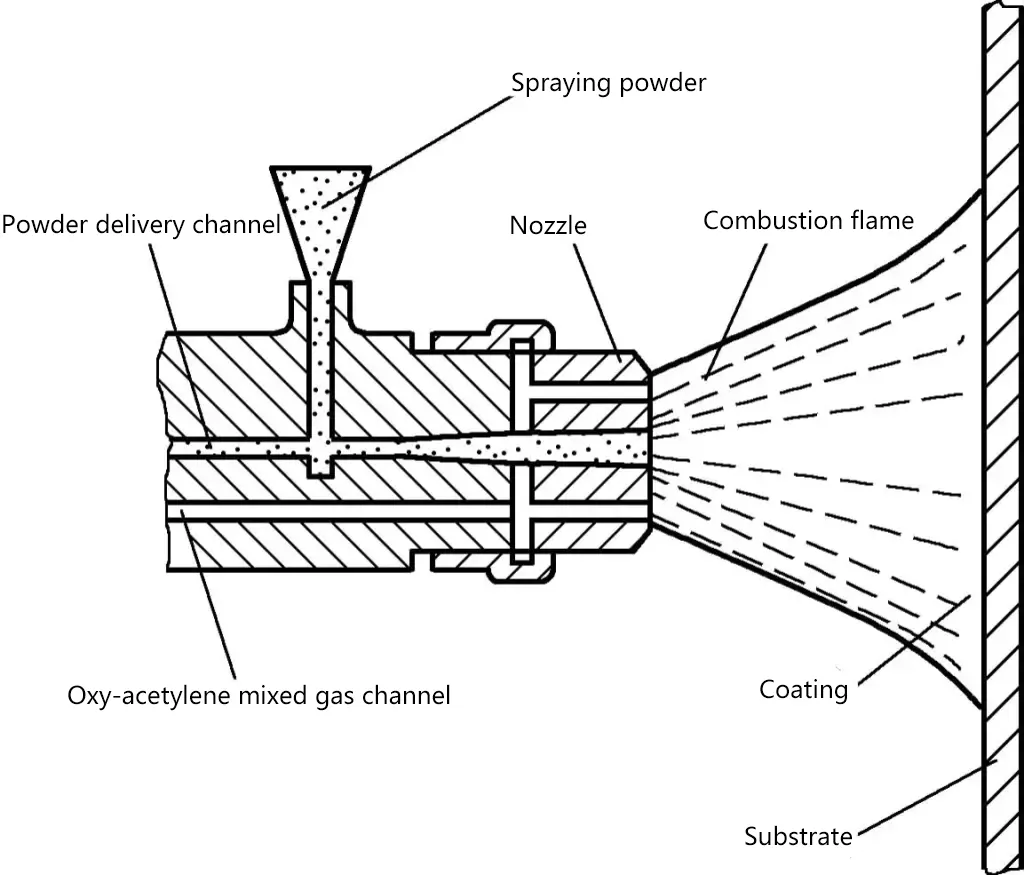

2. Natryskiwanie płomieniowe

Wykorzystując płomień jako źródło ciepła, materiały metalowe i niemetalowe są podgrzewane do stanu stopionego i napędzane przez strumień powietrza o dużej prędkości, tworząc strumień mgły, który jest natryskiwany na podłoże. Drobne stopione cząstki, które uderzają w podłoże, ulegają odkształceniu plastycznemu i tworzą warstwową powłokę. Proces ten znany jest jako natryskiwanie płomieniowe, jak pokazano na rysunku 15. Pistolet do natryskiwania płomieniowego pokazano na rysunku 16.

Typowe metody natryskiwania płomieniowego obejmują natryskiwanie proszkowe płomieniem tlenowo-acetylenowym i natryskiwanie płomieniowe drutem tlenowo-acetylenowym. Natryskiwanie proszkowe płomieniem tlenowo-acetylenowym wykorzystuje prosty sprzęt i może być wykonywane na miejscu, co jest odpowiednie do konserwacji sprzętu.

(1) Zalety technologii natryskiwania płomieniowego

- Może być natryskiwany zarówno na podłoża metalowe, jak i niemetalowe, a kształt i rozmiar podłoża zwykle nie są ograniczone, ale małe otwory nie mogą być jeszcze natryskiwane.

- Szeroka gama materiałów powłokowych, w tym metale, stopy, ceramika i materiały kompozytowe, może być stosowana jako materiały powłokowe, dzięki czemu powierzchnia może mieć różne właściwości, takie jak odporność na korozję, odporność na zużycie, odporność na wysoką temperaturę i izolację termiczną.

- Porowata struktura powłoki zapewnia smarowanie magazynujące olej i redukcję tarcia, a makrotwardość powłoki natryskowej zawierającej twarde fazy może osiągnąć 450HBW, a warstwa spawania natryskowego może osiągnąć 65HRC.

- Natryskiwanie płomieniowe ma niewielki wpływ na podłoże, temperatura powierzchni podłoża wynosi 200 ~ 250 ℃, ogólna temperatura wynosi 70 ~ 80 ℃, więc odkształcenie podłoża jest niewielkie, a struktura materiału nie zmienia się.

(2) Wady technologii natryskiwania płomieniowego

- Siła wiązania między powłoką natryskową a podłożem jest stosunkowo niska i nie jest w stanie wytrzymać obciążeń zmiennych i udarowych.

- Wysokie wymagania dotyczące przygotowania powierzchni podłoża.

- Na proces natryskiwania płomieniowego mają wpływ różne warunki i nadal nie ma skutecznej metody wykrywania jakości powłoki.

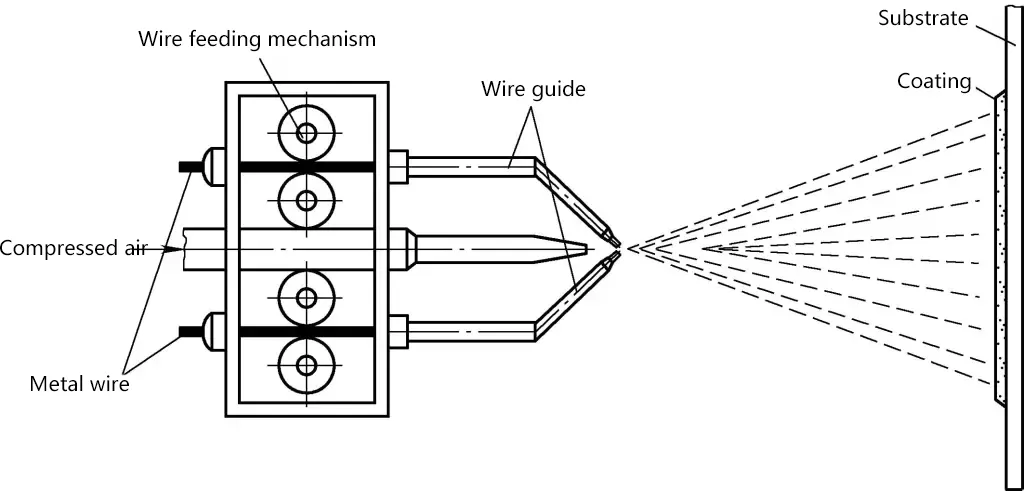

3. Natryskiwanie łukowe

Natryskiwanie łukowe to technika wykorzystująca łuk elektryczny palący się między dwoma stale podawanymi drutami metalowymi w celu stopienia metalu, rozpylenia stopionego metalu za pomocą szybkiego przepływu powietrza i przyspieszenia rozpylonych cząstek metalu w celu rozpylenia ich na obrabiany przedmiot w celu utworzenia powłoki, jak pokazano na rysunku 17. Natryskiwanie łukowe jest najczęściej stosowaną metodą natryskiwania cieplnego w praktycznych zastosowaniach inżynieryjnych, takich jak ochrona przed korozją, odporność na zużycie i naprawa konstrukcji stalowych i części mechanicznych.

Charakterystyka natryskiwania łukowego jest następująca:

(1) Długi okres ochrony przed korozją

W oparciu o różne środowiska korozyjne i specyficzne właściwości robocze, dzięki rozsądnemu projektowi powłoki, żywotność odporności na korozję obecnego długotrwałego systemu powłok antykorozyjnych natryskiwania łukowego osiągnęła ponad 50 lat, czyli 2-3 razy więcej niż w przypadku cynkowania ogniowego i 2-3 razy więcej niż w przypadku powłoki FRP.

(2) Wysoka siła wiązania z metalowym podłożem

Warstwa natryskiwana łukowo i podłoże są łączone poprzez osadzanie i łączenie mikrometalurgiczne, wykazując wyższą siłę wiązania, która jest trzykrotnie większa niż w przypadku natryskiwania płomieniowego i najwyższa spośród wszystkich powłok antykorozyjnych.

(3) Wysoka wydajność

W porównaniu z natryskiwaniem płomieniem tlenowo-acetylenowym, natryskiwanie łukowe wprowadza podwójne przewody, zwiększając wydajność pojedynczej maszyny 3-4 razy.

(4) Dobra jakość powłoki

Natryskiwanie łukowe podgrzewa materiał drutu za pomocą elektrycznego ogrzewania łukowego, które ma wysoką temperaturę topnienia i równomierne topnienie, co skutkuje gęstym natryskiwaniem i stabilną jakością powłoki bez wpływu na naprężenia termiczne przedmiotu obrabianego; podczas gdy natryskiwanie płomieniem tlenowo-acetylenowym wykorzystuje ogrzewanie płomieniowe, które ma niską temperaturę topnienia materiału drutu i istnieją ukryte zagrożenia, takie jak utlenianie i karbonizacja, wpływające na jakość powłoki.

(5) Wysoka naprawialność

Podczas obróbki, podnoszenia, transportu i montażu konstrukcji stalowych powłoka jest podatna na uszkodzenia i zarysowania. Technologia natryskiwania łukowego może być stosowana do napraw, zapewniając integralność i skuteczność systemu ochrony antykorozyjnej.

(6) Dobra uniwersalność

Technologia natryskiwania łukowego może wybierać odpowiednie materiały odporne na korozję w zależności od różnych środowisk korozyjnych, a system procesowy ma uniwersalną zdolność adaptacji.

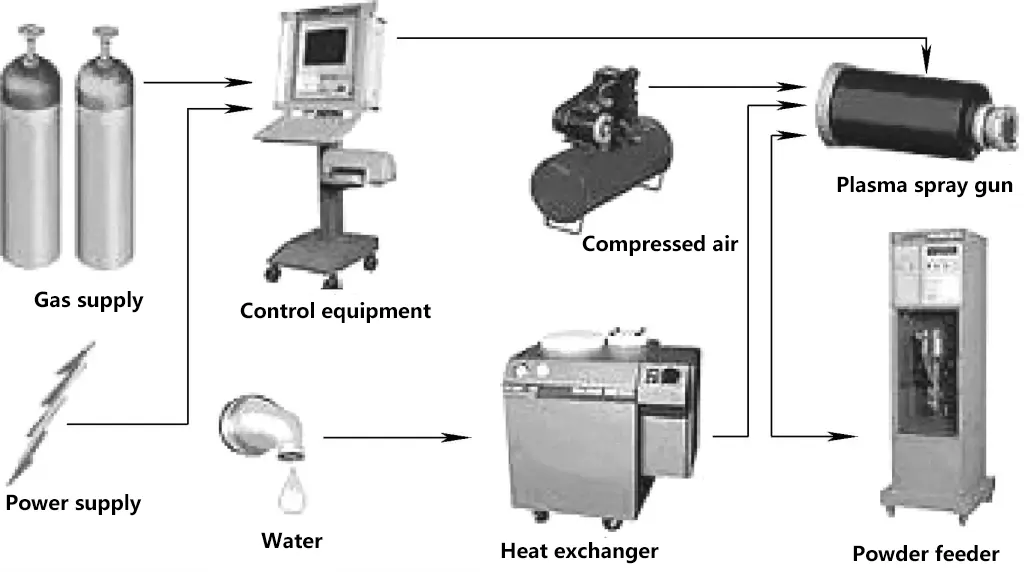

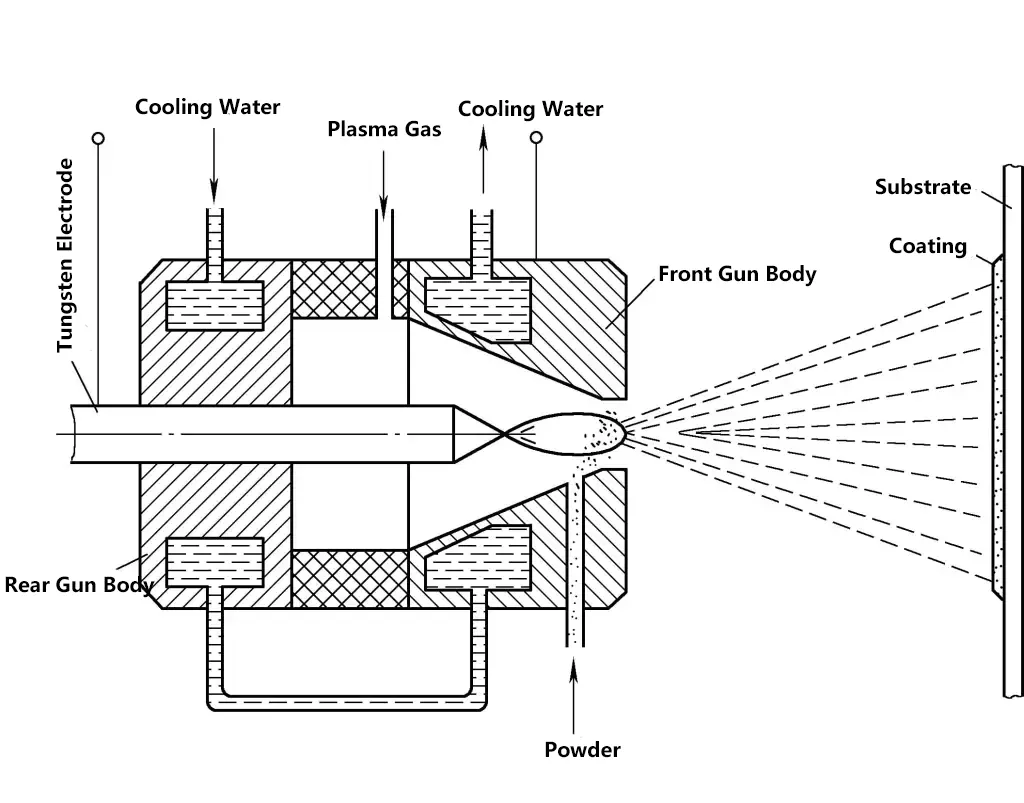

4. Natryskiwanie plazmowe

Natryskiwanie plazmowe to metoda wykorzystująca strumień plazmy do podgrzania natryskiwanego materiału do stanu stopionego lub prawie stopionego i osadzenia go na powierzchni produktu w celu utworzenia warstwy ochronnej. Jego wyposażenie pokazano na rysunku 18, a zasadę działania na rysunku 19.

Technologia natryskiwania plazmowego to nowy rodzaj wszechstronnej metody precyzyjnego natryskiwania, która została energicznie opracowana po natryskiwaniu płomieniowym. Charakteryzuje się ona następującymi cechami:

(1) Charakterystyka struktury powłoki

Powłoki natryskiwane plazmowo mają gęstą strukturę, niską zawartość tlenków i porowatość. Wiązanie między powłoką a podłożem jest głównie mechaniczne, ale może również wystąpić wiązanie mikrostrefowe i fizyczne, co skutkuje wyższą siłą wiązania powłoki.

(2) Charakterystyka technologii procesowej

Materiały natryskowe mają szerokie zastosowanie, od stopów aluminium o niskiej temperaturze topnienia do cyrkonu o wysokiej temperaturze topnienia. Powłoki mają wysoką siłę wiązania, niską porowatość, niewiele wtrąceń tlenkowych, wysoką precyzję kontroli sprzętu i mogą być stosowane do przygotowania cienkich powłok.