Materiały i surowe części mogą wykazywać wady, takie jak wybrzuszenia, zgięcia, skręcenia i zniekształcenia przypominające fale. Przed cięciem, krojeniem i formowaniem konieczne jest wypoziomowanie materiałów.

Proces poziomowania

Przyczyny deformacji materiału i zasady naprawcze

(1) Przyczyny deformacji materiału

Odkształcenie materiału może wynikać z naprężeń szczątkowych powstałych podczas walcowania, przetwarzania materiału oraz niewłaściwego podnoszenia, transportu lub przechowywania.

(2) Zasady poziomowania

Poprzez zastosowanie sił zewnętrznych lub ciepła (rozszerzalność cieplna i kurczenie się), krótsze włókna w materiale mogą zostać wydłużone, a dłuższe mogą zostać skrócone, ostatecznie sprawiając, że długości wszystkich warstw włókien są w przybliżeniu równe.

Rodzaje metod poziomowania

Metody niwelacji dzielą się na niwelację na zimno i niwelację na gorąco, w zależności od tego, czy stosowane jest ciepło. Są one również podzielone na niwelację ręczną, niwelację mechaniczną i niwelację płomieniową w oparciu o źródło i charakter przyłożonej siły.

Techniki poziomowania

Typowe metody poziomowania obejmują poziomowanie ręczne i mechaniczne. Poziomowanie mechaniczne obejmuje poziomowanie maszynowe, poziomowanie prasy ciernej, poziomowanie maszyny do prostowania profili i korektę maszyny do formowania młotem wibracyjnym.

(1) Ręczne poziomowanie

Ręczne poziomowanie polega na użyciu młotków lub metod skręcania w celu skorygowania deformacji części. Jest to elastyczna i prosta metoda stosowana głównie w przypadku części, których sprzęt nie jest w stanie wypoziomować. Narzędzia powszechnie stosowane w poziomowaniu ręcznym obejmują młotki, młoty kowalskie, młotki, młoty udarowe, podnośniki, uchwyty imadłowe itp.

Narzędzia pomiarowe obejmują przede wszystkim prostnice, szczelinomierze i szablony. Zakres poziomowania ręcznego: prostowanie ścinanie i cięcie łuków bocznych, prostowanie małych kątowników stalowych, ręczne wyrównywanie wad formowania w obrabianych elementach.

(2) Poziomowanie maszyny

Poziomowanie maszynowe jest stosowane głównie do płyt ze stali węglowej, płyt ze stali nierdzewnej i płyt ze stopów aluminium, z podziałem na poziomowanie cienkich i grubych płyt.

(3) Rodzaje zasad gięcia i poziomowania płyt

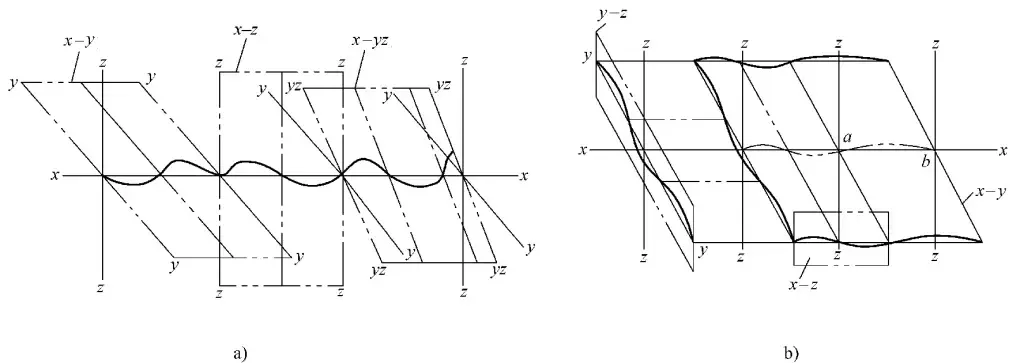

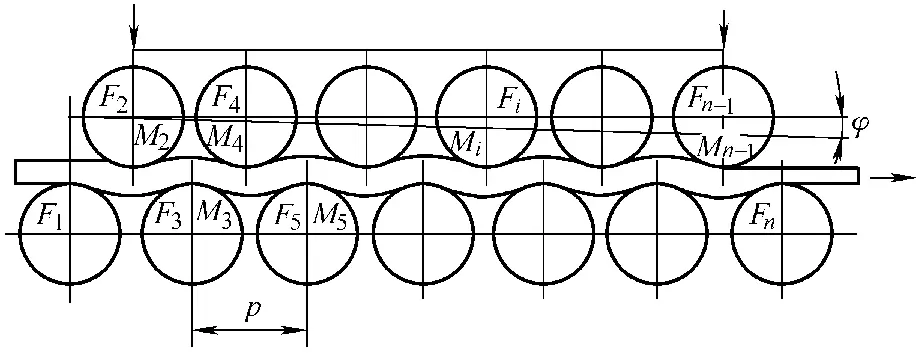

Gięcie płyt dzieli się na gięcie planarne (dwuwymiarowe) i gięcie przestrzenne (trójwymiarowe), jak pokazano na rysunku 3-159. Zasada poziomowania płyt polega na spowodowaniu odkształcenia plastycznego metalowej płyty pod działaniem rolki poziomującej, osiągając płaski stan, jak pokazano na rysunku 3-160.

a) Dwuwymiarowy wykres zginania

b) Trójwymiarowy wykres zginania

Maszyny poziomujące i ich zastosowania

Maszyny do poziomowania cienkich i grubych płyt

Do wyrównywania tłoczenie części W przypadku kolejowych wagonów pasażerskich stosuje się dwa rodzaje urządzeń w zależności od grubości obrabianego przedmiotu: maszyny do poziomowania cienkich płyt i maszyny do poziomowania grubych płyt.

Wygląd maszyny do poziomowania cienkich płyt pokazano na rysunku 3-16a, a jej parametry techniczne podano w tabeli 3-108. Maszyna ta wykorzystuje 19-rolkową precyzyjną korekcję, poziomując płyty o grubości 0,5 ~ 8 mm, z dokładnością regulacji rolek prostujących ± 0,01 mm.

Tabela 3-108 Parametry techniczne 19-rolkowej maszyny do precyzyjnego poziomowania cienkich płyt

| Materiał | Stal, stal nierdzewna, stop aluminium |

| Charakterystyka powierzchni | Nie jest materiałem wrażliwym powierzchniowo, nie jest materiałem podatnym na utlenianie i rdzę |

| Tolerancja geometryczna | Tolerancja kształtu grubości jest zgodna z normami EN |

| Wytrzymałość na rozciąganie | Patrz wykres wydajności poziomowania |

| Wytrzymałość na rozciąganie | Patrz wykres wydajności poziomowania |

| Przekrój materiału | Patrz wykres wydajności prostowania |

| Minimalna długość materiału (w kierunku poprzecznym) | 100 mm |

| Materiał Szerokość | 1650 mm |

| Prędkość przelotowa | 3~12 m/min |

| Średnica rolki poziomującej | 56 mm |

| Liczba rolek poziomujących | 19 |

| Dokładność regulacji rolek poziomujących | ±0,01 mm |

| Wysokość przelotowa nad ziemią | 950 mm |

| Wymagana przestrzeń (długość × szerokość × wysokość) | 3900mm×2350mm×2050mm |

Wygląd maszyny do poziomowania grubych płyt pokazano na rysunku 3-16b, a jej parametry techniczne podano w tabeli 3-109. Maszyna ta wykorzystuje 13-rolkową korekcję precyzyjną, poziomując płyty o grubości 6 ~ 22 mm, z płaskością poziomowania 0,5 mm / m2.

Tabela 3-109: Specyfikacje techniczne 13-rolkowej maszyny CNC do poziomowania grubych płyt

| Materiał | Jednostki | Uwagi |

| Rodzaj materiału | Zwykła stal węglowa, stal odporna na wysokie temperatury, stal wysokostopowa, stal nierdzewna, stop aluminium | |

| Stan materiału | Wykrawanie, ścinanie, cięcie płomieniowe, Cięcie plazmoweCięcie laserowe, śrutowanie powierzchni itp. | |

| Maksymalna granica plastyczności | N/mm2 | 700: Grubość 22 mm, pełna długość 900 mm: Grubość 20 mm, pełna długość 1000 mm |

| Minimalna grubość niwelacji | mm | 6 |

| Maksymalna grubość niwelacji | mm | 22 |

| Parametry związane z niwelatorem | ||

| Maksymalna szerokość poziomowania | mm | 1650 |

| Liczba rolek poziomujących | n° | 13 |

| Średnica rolek poziomujących | mm | 180 |

| Liczba górnych rolek podtrzymujących | n° | 4 rzędy po 8 rolek, łącznie 32 rolki podtrzymujące |

| Liczba dolnych rolek podtrzymujących | n° | 4 rzędy po 9 rolek, łącznie 36 rolek wsparcia |

| Średnica rolek podpierających | mm | 200 |

| Nośność każdej rolki nośnej | kN | 1000 |

| Regulowana prędkość poziomowania | m/min | 0 ~ 15 |

| Moc silnika głównego (przybliżona) | kW | 175 (prędkość 1200 obr./min) |

| Dokładność płaskości | 0,5 mm/m² | |

| Masa maszyny (łącznie z silnikiem) | kg | 65000 |

| Wymiary maszyny (dł. × szer. × wys.) | mm | 2500 x 4200 x 3650 |

| Wysokość stołu roboczego | mm | 800 |

Wartości regulacji dla strony wlotowej i wylotowej maszyny poziomującej

W zależności od grubości materiału należy wybrać wartości dla strony wlotowej i wylotowej niwelatora. W przypadku różnych materiałów i różnych kształtów części, wartości dla strony wlotowej i wylotowej będą się różnić; części o wysokiej granicy plastyczności i dużych przekrojach mają większe wartości regulacji wlotu.

Tabela 3-110 przedstawia wartości regulacji dla strony wlotowej i wylotowej niwelatora z cienką płytką; Tabela 3-111 przedstawia wartości regulacji dla strony wlotowej i wylotowej niwelatora z grubą płytką.

Tabela 3-110: Wartości regulacji dla strony wlotowej i wylotowej niwelatora cienkowarstwowego (jednostka: mm)

| Grubość arkusza | Wartości regulacji limitu po stronie wlotu | Wartości regulacji strony wlotowej | Wartości regulacji po stronie wylotu |

| 0.5 | -2.4 | -1.2 | 0.5 |

| 0.8 | -2 | -0.8 | 0.8 |

| 1 | -1.2 | -0.6 | 1 |

| 1.5 | -0.9 | 0.1 | 1.5 |

| 2 | -0.4 | 0.6 | 2 |

| 2.5 | 0.1 | 1 | 2.5 |

| 3 | 0.8 | 1.7 | 3 |

| 4 | 1.9 | 2.8 | 4 |

| 4.5 | 2.5 | 3.4 | 4.5 |

| 5 | 3.2 | 3.8 | 5 |

| 6 | 4.3 | 5 | 6 |

| 8 | 6.6 | 7.2 | 8 |

| 10 | 8.8 | 9.2 | 10 |

| 12 | 10.8 | 11.2 | 12 |

Tabela 3-111: Wartości regulacji dla strony wlotowej i wylotowej poziomowania grubej blachy (jednostka: mm)

| Grubość materiału | 4° | 3° | 2° | 1° |

| 6 | 5. 87 | 5.91 | 4.01 | 3.98 |

| 8 | 7.71 | 7.71 | 5.83 | 5.83 |

| 10 | 9.88 | 9.89 | 7.61 | 7.58 |

| 12 | 11.79 | 11.76 | 9.6 | 9.57 |

| 14 | 13.75 | 13.69 | 11.56 | 11.50 |

| 16 | 15.85 | 15.87 | 13.68 | 13.63 |

| 18 | 17.88 | 17.87 | 15.66 | 15.62 |

| 20 | 19.86 | 19.86 | 17.61 | 17.57 |

| 22 | 21.85 | 21.85 | 19.57 | 19.52 |

Kierunek poziomowania

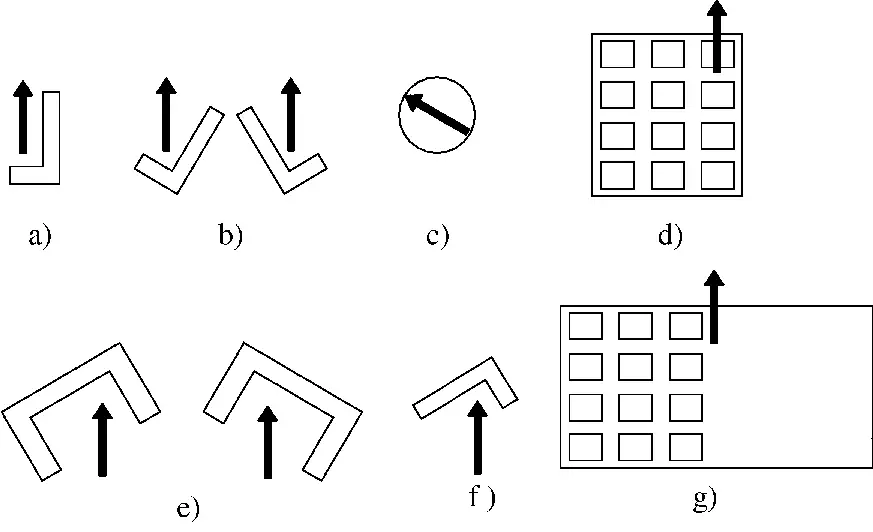

Rysunek 3-161 przedstawia kierunek poziomowania części.

Proces poziomowania

1) Wybierz wartości regulacji dla strony wlotowej i wylotowej w oparciu o materiał, grubość i kształt części, która ma zostać wypoziomowana.

2) Próbne wypoziomowanie pierwszego elementu.

3) Skoryguj wartości regulacji dla strony wlotowej i wylotowej w oparciu o wyniki kontroli poziomowania pierwszego elementu.

4) Powtórz próbne poziomowanie, inspekcję i korektę kilka razy, aby określić ostateczne wartości dla strony wlotowej i wylotowej.

5) Kontynuować produkcję poziomowania partii.

Kontrola

Przeprowadzenie kontroli płaskości 100% wypoziomowanych części. Wszelkie niezgodne części przekraczające normę są poddawane wtórnej lub wielokrotnej obróbce poziomowania, aż płaskość części spełni wymagania.

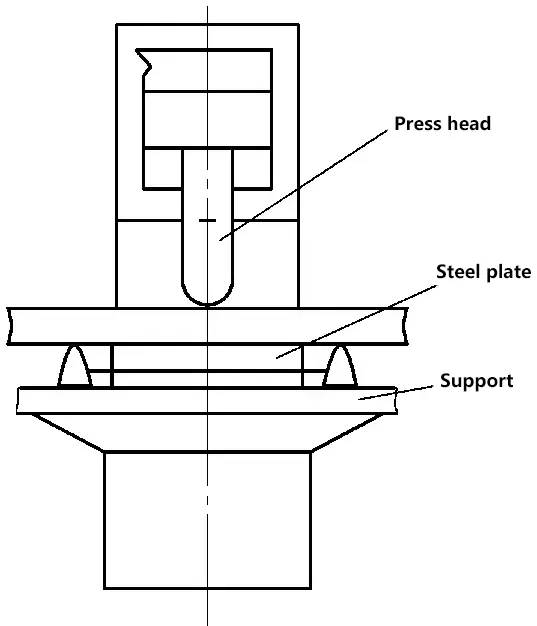

Prostowanie prasy hydraulicznej Poziomowanie

W przypadku elementów, które przekraczają możliwości poziomowania prostownicy rolkowej, stosowana jest metoda korekcji nacisku. Rysunek 3-162 przedstawia schemat użycia prostującej prasy hydraulicznej do poziomowania grubych płyt.

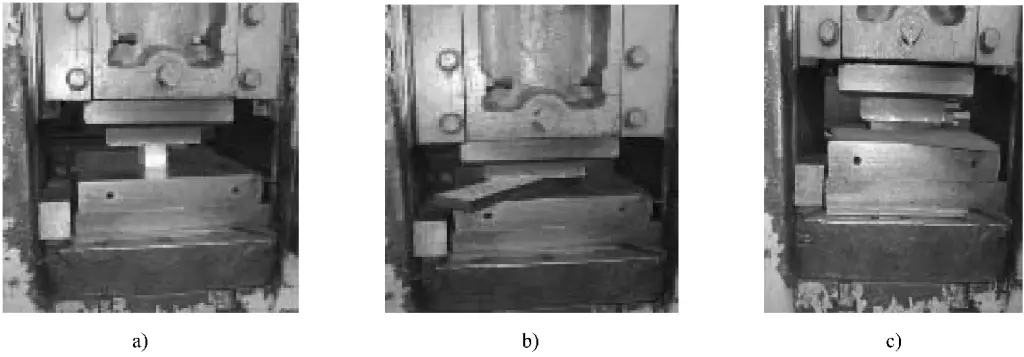

Poziomowanie za pomocą prasy ciernej

W przypadku małych części blaszanych i profilowych odkształcenia występują również podczas proces tłoczenia. Jednak ze względu na niewielki rozmiar tych części nie można ich wypoziomować za pomocą maszyny do poziomowania. Zamiast tego do ich wymuszonego wypoziomowania używana jest prasa cierna.

Rysunek 3-163 przedstawia kilka powszechnych metod korekcji przy użyciu prasy ciernej, takich jak poziomowanie wielowarstwowych zdeformowanych części, poziomowanie grubych płyt i poziomowanie za pomocą żelazka z poduszką procesową.

a) Nakładające się cienkie płyty do poziomowania

b) Poziomowanie grubych płyt

c) Zastosowanie żelazka z poduszką procesową na środku

Maszyna do prostowania profili stalowych Poziomowanie

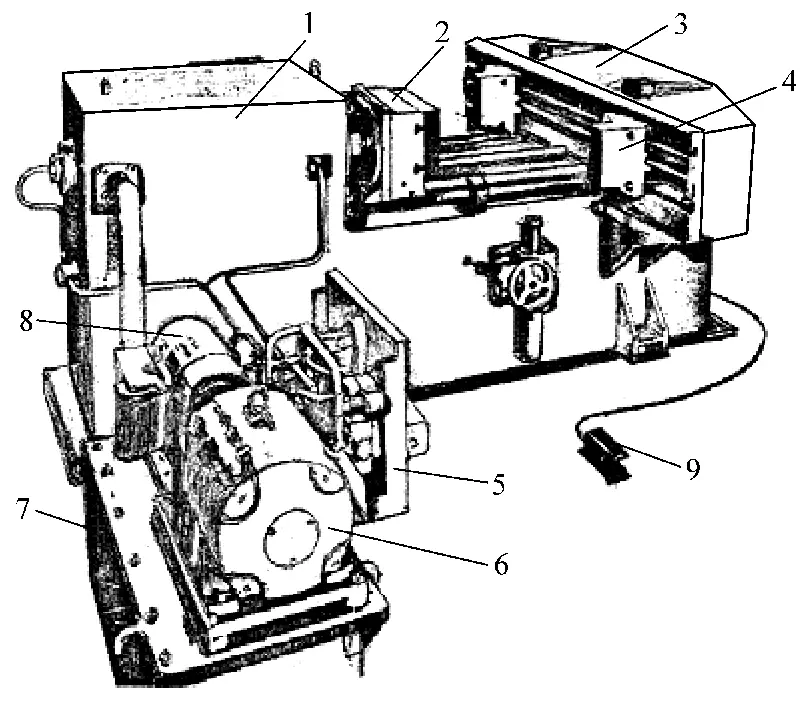

Stal kątowa, stal kanałowa i inne profile używane w produkcji autobusów mogą ulec deformacji podczas transportu i cięcia. Odkształcenia te są korygowane za pomocą prostownicy do profili stalowych (do prostowania). Maszyna do prostowania profili stalowych, jak pokazano na rysunku 3-164, ma konstrukcję poziomą i jest napędzana hydraulicznie.

1 - Siłownik hydrauliczny,

2 - Głowica naciskowa

3 - Belka poprzeczna

4 - Ruchoma oś

5 - Płyta sterowania hydraulicznego

6 - Silnik elektryczny

7 - Zbiornik oleju

8 - Pompa oleju

9 - Przełącznik pedału nożnego

Prostownica do profili stalowych wykorzystuje do prostowania metodę gięcia wstecznego. Profil jest umieszczany między głowicą prasy a punktami podparcia. Odległość między dwoma punktami podparcia można regulować w zależności od długości i stopnia zgięcia profilu.

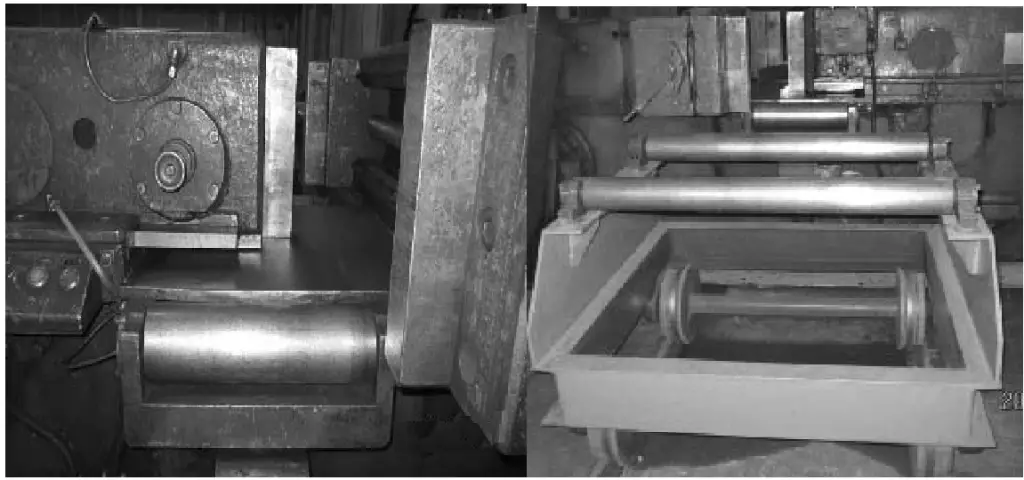

Siła wywierana przez głowicę prasy działa na profil, który ma zostać wyrównany, powodując jego wygięcie w przeciwnym kierunku. W zależności od stopnia wygięcia profilu, jest on poziomowany etapami, aż do całkowitego wyprostowania. Rysunek 3-165 przedstawia urządzenie podpierające z kształtownika stalowego.

Oprócz prostowania kształtowników stalowych, maszyna do prostowania kształtowników stalowych może również wyrównywać niektóre grube płyty o specjalnej konstrukcji i przekształcać uformowane części. Rysunek 3-166 przedstawia odpowiednio prostowanie stali kątowej i poziomowanie elementów specjalnych.