I. Podstawowa wiedza o procesach

1. Podstawowa wiedza na temat procesu korekty

Podczas konserwacji i instalacji sprzętu niektóre części często ulegają odkształceniom pod wpływem działania sił zewnętrznych lub odkształceń termicznych. Z tego powodu monterzy zazwyczaj usuwają te defekty ręcznie lub za pomocą określonego sprzętu mechanicznego, aby przywrócić częściom ich pierwotny kształt. Taka operacja nazywana jest korektą.

Korekcję można podzielić na dwie formy: korekcję na zimno i korekcję płomieniową. Korekcja na zimno, ze względu na zjawiska hartowania, jest odpowiednia tylko dla materiałów o dobrej plastyczności (takich jak stal, metale nieżelazne). metalei stopów) i nie są poważnie zdeformowane. Korekcję na zimno można podzielić na korekcję mechaniczną i korekcję ręczną. Niniejszy podręcznik omawia proces korekcji na zimno.

(1) Typowe formy deformacji prętów i płyt

W celu wyjaśnienia, elementy metalowe o podobnej strukturze smukłego pręta są zbiorczo określane jako pręty, w tym różne kształty przekroju, takie jak prostokątny, okrągły, prostokątny (stal kątowa) i otwarty prostokąt (stal kanałowa) itp.

1) Typowe formy deformacji prętów

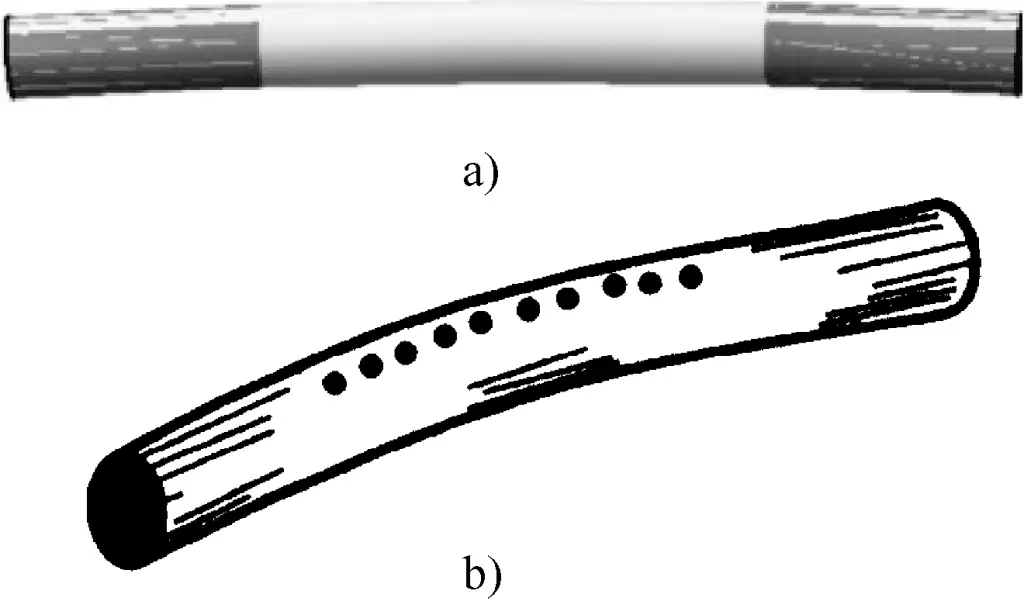

- Całkowite odkształcenie przy zginaniu i lokalne odkształcenie przy zginaniu (patrz rysunek 1).

- Jednokierunkowe odkształcenie przy zginaniu i wielokierunkowe odkształcenie przy zginaniu (patrz rysunek 2).

- Odkształcenie skrętne (patrz rysunek 3).

a) Całkowite odkształcenie przy zginaniu stali kanałowej

b) Lokalne odkształcenie zginające stali kątowej

a) Odkształcenie przy zginaniu w jednym kierunku

b) Wielokierunkowe odkształcenie przy zginaniu

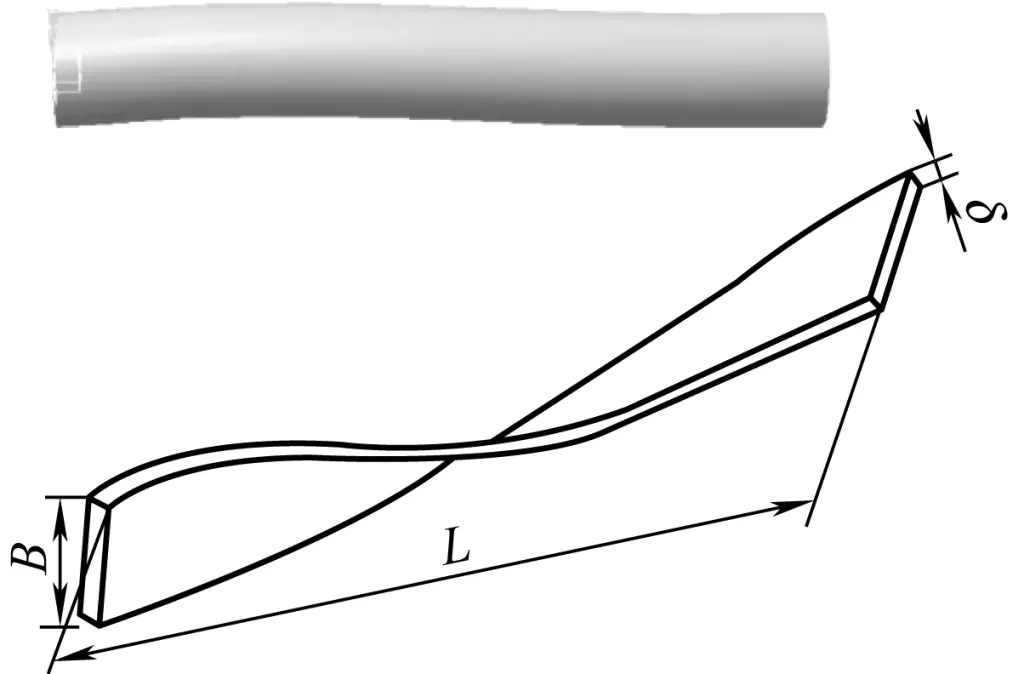

2) Typowe formy deformacji płyt (patrz rysunek 4)

Formy deformacji płyt są bardziej złożone, zwykle obejmując środkowe wybrzuszenie (powszechnie znane jako "wybrzuszenie"), ogólne faliste zginanie lub skręcanie deformacji, wypaczanie krawędzi (zwykle faliste) i deformację złożoną.

a) Deformacja środkowego wybrzuszenia

b) Odkształcenie fali płyty

c) Wypaczanie krawędzi

d) Odkształcenie płyty kompozytowej

(2) Typowe narzędzia i akcesoria do korekcji

1) Typowe narzędzia i akcesoria do korekcji ręcznej przedstawiono w tabeli 1.

Tabela 1 Typowe narzędzia i akcesoria do korekty ręcznej

| Nazwa | Ilustracja | Cel | |

| Młotek | Młotek kowalski |  | Stosowany głównie do korygowania grubych blach i kształtowanej stali |

| Młotek czółenkowy | Używany głównie do korygowania cienkich płyt | ||

| Drewniany młotek |  | Stosowany głównie do korygowania cienkich blach stalowych poniżej 1 mm i cienkich blach z metali nieżelaznych. | |

| Młotek ośmiokątny |  | Stosowany głównie do materiałów o dużej grubości i mocno zdeformowanych półfabrykatów i mocno zdeformowane rodzaje korekcji kształtowej stali | |

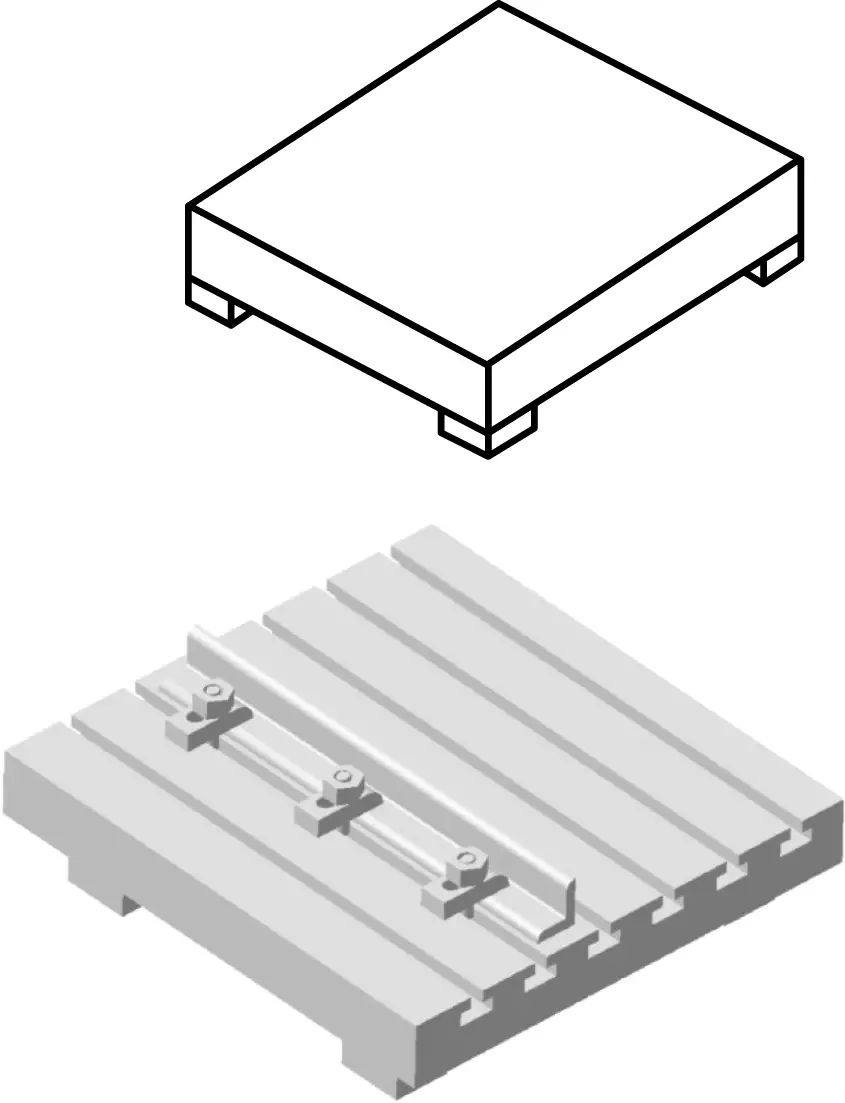

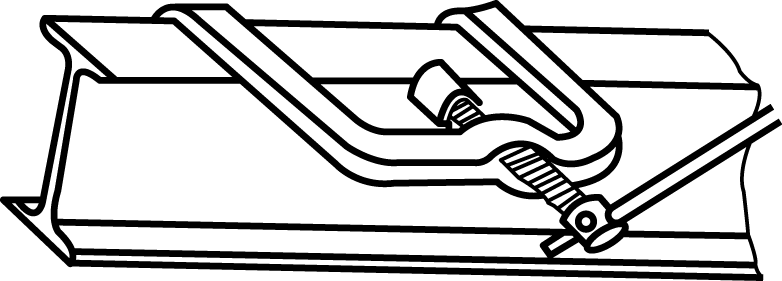

| Przyrządy korekcyjne | Płaska płyta korekcyjna |  | Służy do korygowania obrabianych przedmiotów, zwłaszcza płyt. Rowki teowe mogą pomieścić śruby do pozycjonowania i korygowania elementów. Podczas korygowania kątowników stalowych można zamocować jedną stronę zgodnie z potrzebami i wbić drugą stronę |

| Kowadło |  | Służy do korygowania niewielkich odkształceń małych przedmiotów obrabianych | |

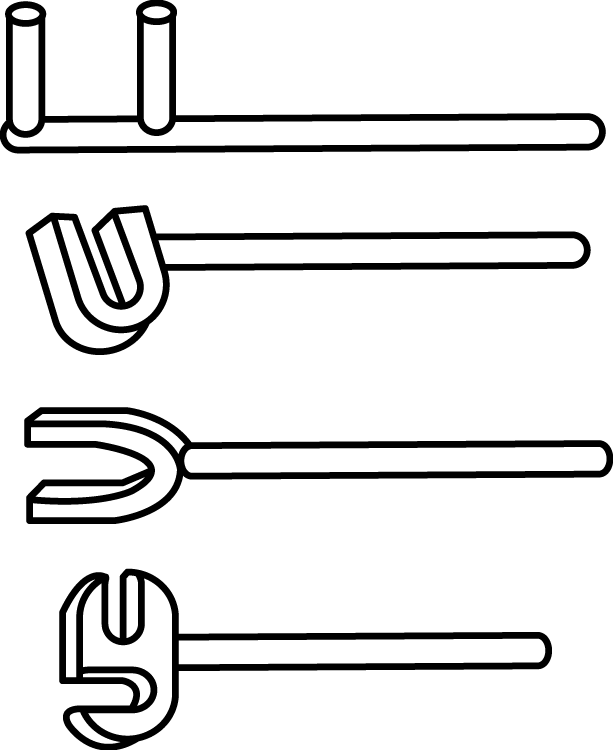

| Narzędzia do gięcia |  | Stosowany głównie do ręcznej korekty gięcia, np. we współpracy z imadłem w celu skorygowania odkształcenia skrętnego taśmy. | |

| Prostownica |  | Służy do prostowania poziomych odkształceń zginających kołnierzy belek dwuteowych | |

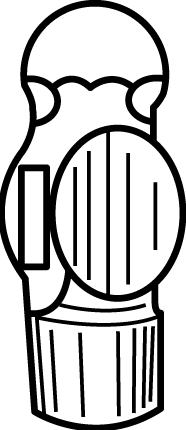

2) Naciśnij

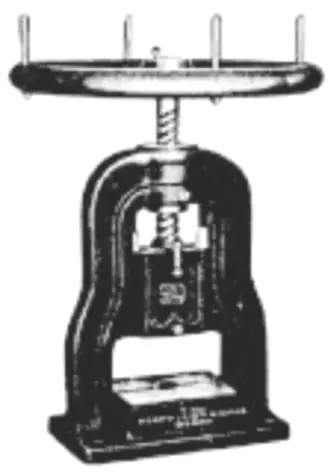

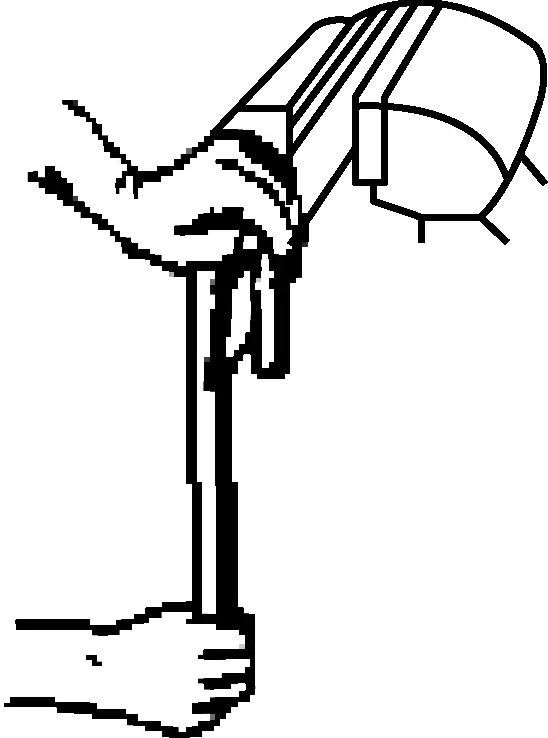

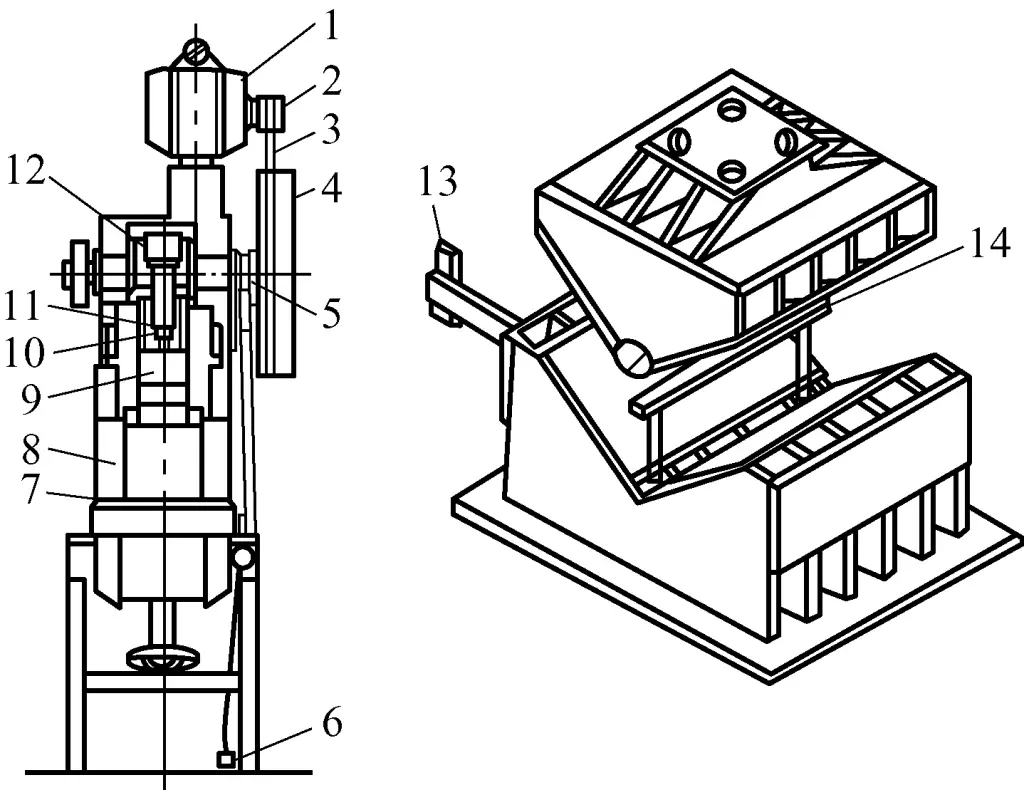

Istnieje wiele rodzajów pras, takich jak prasy cierne, prasy korbowe, prasy mimośrodowe i różne prasy hydrauliczne. Korekcja ręczna często wykorzystuje ręczną prasę śrubową (patrz rysunek 5), która ma prostą konstrukcję, jest łatwa w obsłudze i może być używana do korygowania niewielkich odkształceń taśm i prętów.

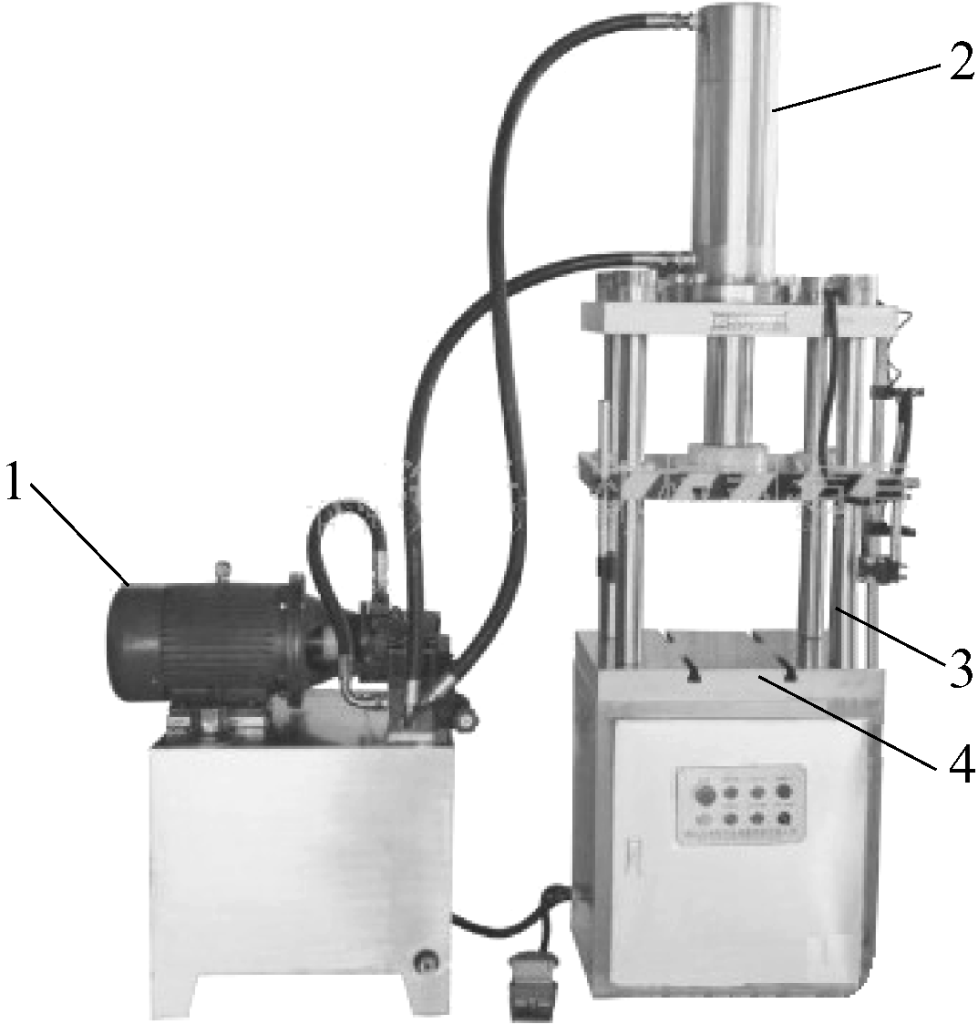

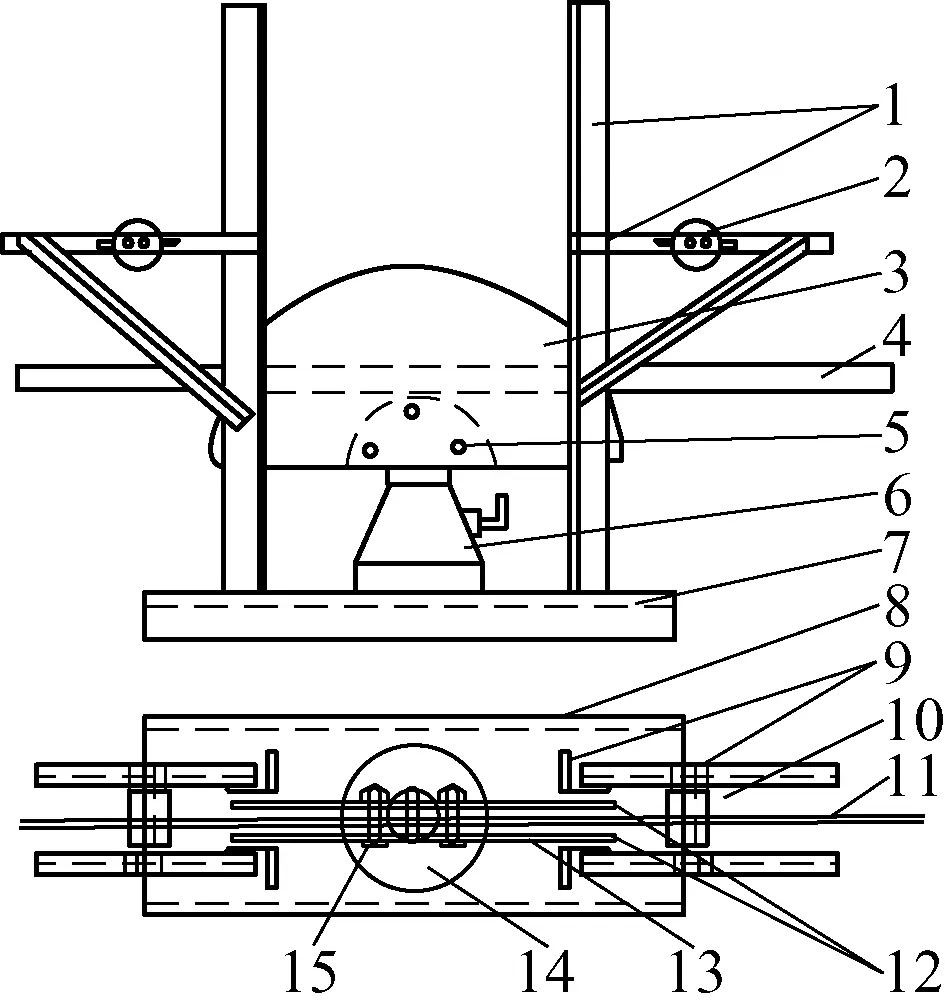

Odkształcenia cieńszych płyt mogą być korygowane ręcznie, podczas gdy odkształcenia zginające grubych płyt zwykle wykorzystują maszynę do prostowania płyt stalowych. Jeśli jednak nie ma maszyny do prostowania blach stalowych, można użyć prasa hydrauliczna mogą być również używane. Rysunek 6 przedstawia wygląd powszechnie stosowanej prasy hydraulicznej, która składa się głównie z silnika, hydraulicznego urządzenia napędowego, kolumny, słupka prowadzącego i platformy roboczej.

1-Silnik

2-Hydrauliczne urządzenie napędowe

3-Przewodnik

4-Platforma robocza

(3) Podstawowe metody korygowania pasków i płyt

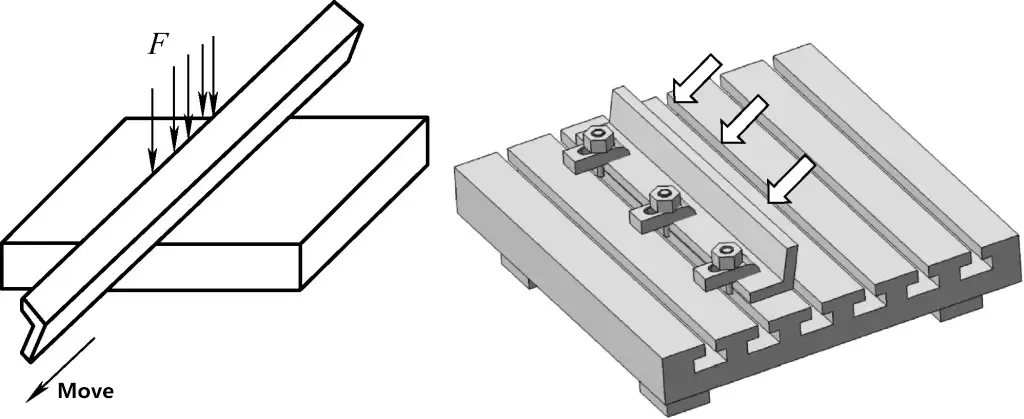

1) Podstawowe zasady prostowania pasków materiału

Wygięta lub skręcona część taśmy znajduje się dokładnie tam, gdzie materiał metalowy jest gęsto połączony, czyli w części "ciasnej". Dlatego celem prostowania jest przyłożenie siły za pomocą odpowiednich narzędzi do tych części, aby je "poluzować", osiągając względną równowagę w szczelności materiału, co skutkuje płaskim stanem, który jest efektem prostowania.

Prostowanie na zimno pasków materiału powinno być analizowane w oparciu o określone warunki, takie jak kształt przekroju, grubość materiału i stopień odkształcenia. Poniżej omówiono podstawową metodę prostowania poszczególnych pasków materiału:

① Jeśli na taśmie występuje zarówno ogólne odkształcenie zginające, jak i lokalne odkształcenie zginające, najpierw należy skorygować lokalne odkształcenie zginające, a następnie ogólne odkształcenie zginające.

② Jeśli w taśmie występują wielokierunkowe odkształcenia zginające, wielkość odkształcenia zginającego powinna być wykrywana z różnych kierunków. Zazwyczaj najpierw korygowana jest strona o mniejszym odkształceniu, a następnie strona o większym odkształceniu.

W przypadku taśm o przekroju prostokątnym (takich jak stal płaska) należy najpierw skorygować zginanie w kierunku pionowym (kierunek szerokości), a następnie skorygować zginanie w kierunku poziomym (kierunek długości); w przypadku stali kątowej lub stali ceowej należy najpierw skorygować krawędź w miejscu przecięcia dwóch powierzchni, następnie skorygować powierzchnię pionową, a na końcu skorygować powierzchnię poziomą.

③ Skoryguj odkształcenie skrętne przed skorygowaniem odkształcenia zginającego.

- Najpierw należy wykryć skręconą część paska materiału i użyć metody skręcania, aby ją skorygować. Proces ten polega na zaciśnięciu paska w imadle i użyciu klucza do skręcenia paska z powrotem do jego pierwotnego kształtu (patrz rysunek 7).

- W przypadku taśm, w których występują zarówno odkształcenia skrętne, jak i zginające, zazwyczaj najpierw wykonywana jest korekta skręcania, a następnie korekta zginania.

④ Zasada nadmiernej korekcji. Aby wyeliminować sprężynowanie spowodowane odkształceniem sprężystym, podczas korygowania odkształcenia zginającego należy wywierać nacisk na wystające części i wywierać dodatkowy nacisk. Podczas korygowania odkształceń skrętnych należy również odpowiednio zwiększyć kąt skrętu, aby wyeliminować sprężynowanie.

2) Podstawowe metody poziomowania materiałów arkuszowych

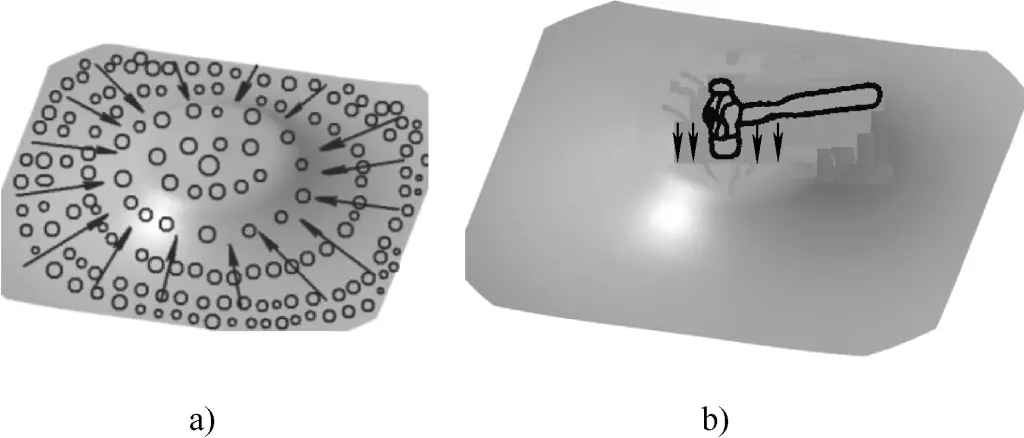

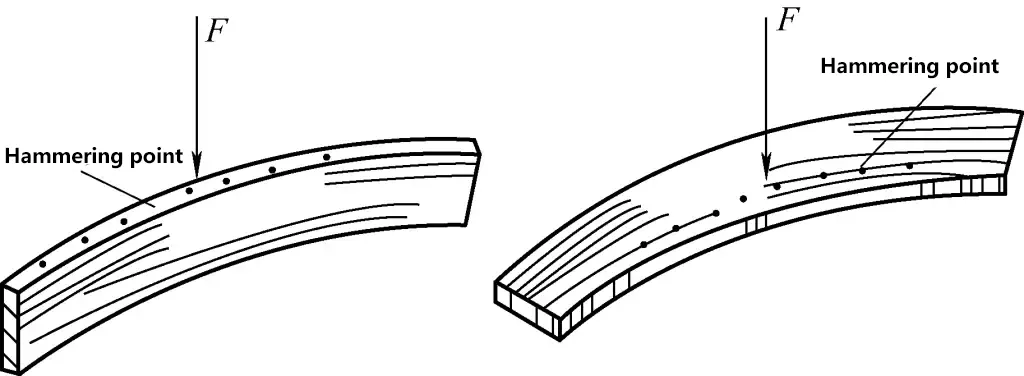

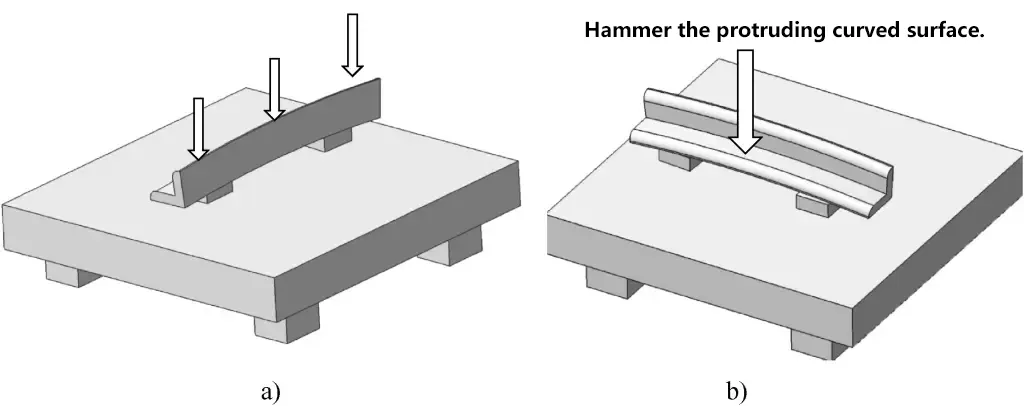

① Korekta wypukłych części w cienkich blachach metalowych. Jak pokazano na rysunku 8, wypukłość w cienkim arkuszu wskazuje, że grubość materiału w środku arkusza stała się cieńsza. W związku z tym, podczas operacji wyrównywania, należy użyć młotka do uderzania arkusza od zewnątrz do wewnątrz, od gęstego do rzadkiego i od ciężkiego do lekkiego.

a) Prawidłowa metoda poziomowania

b) Nieprawidłowa metoda poziomowania

Strzałki pokazane na rysunku 8a wskazują kierunek wbijania. Tylko w ten sposób grubość materiału każdej części cienkiego arkusza może być jednolita, osiągając cel wyrównania. Na rysunku 8b, jeśli siła uderzenia zostanie przyłożona do już przerzedzonej wypukłej pozycji podczas poziomowania, spowoduje to jedynie, że wypukła część będzie cieńsza, pogarszając deformację, a tym samym stanowiąc nieprawidłową metodę poziomowania.

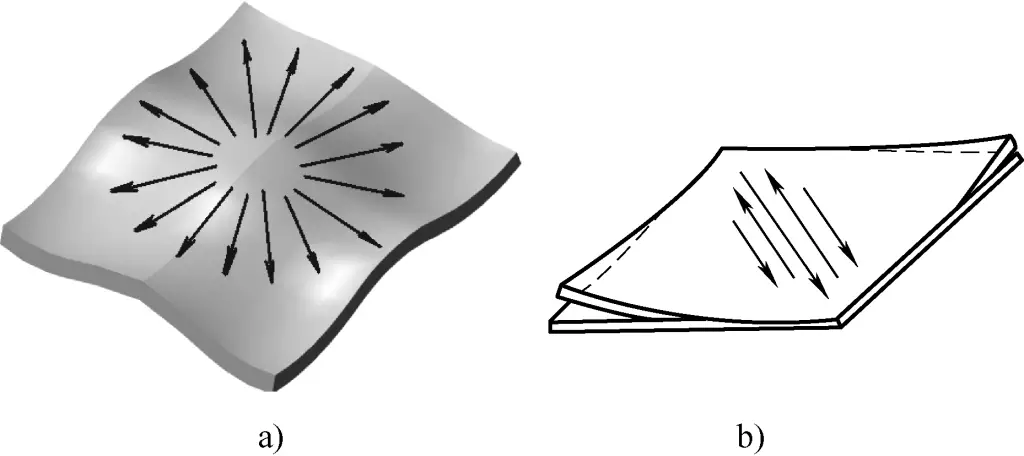

② Korekta cienkich blach z falistymi krawędziami. W przypadku zdeformowanych arkuszy z falistymi krawędziami (krawędzie cienkie i wydłużone), wyrównanie powinno być wykonane poprzez uderzanie młotkiem od wewnątrz do zewnątrz, od gęstego do rzadkiego i od ciężkiego do lekkiego (strzałki na rysunku 9a wskazują kierunek uderzania młotkiem). Ostatecznym celem jest uzyskanie takiej samej grubości materiału w środkowej części arkusza jak na krawędziach, a tym samym osiągnięcie pełnego wypoziomowania arkusza poprzez takie plastyczne wbijanie.

a) Faliste krawędzie

b) Wypaczenie ukośne

③ Korekta ukośnie wypaczonych cienkich blach metalowych. Jeśli w cienkich blachach wystąpi wypaczenie ukośne, należy wbić młotek wzdłuż przekątnej bez wypaczenia, aby ją rozłożyć i wyrównać, jak pokazano na rysunku 9b.

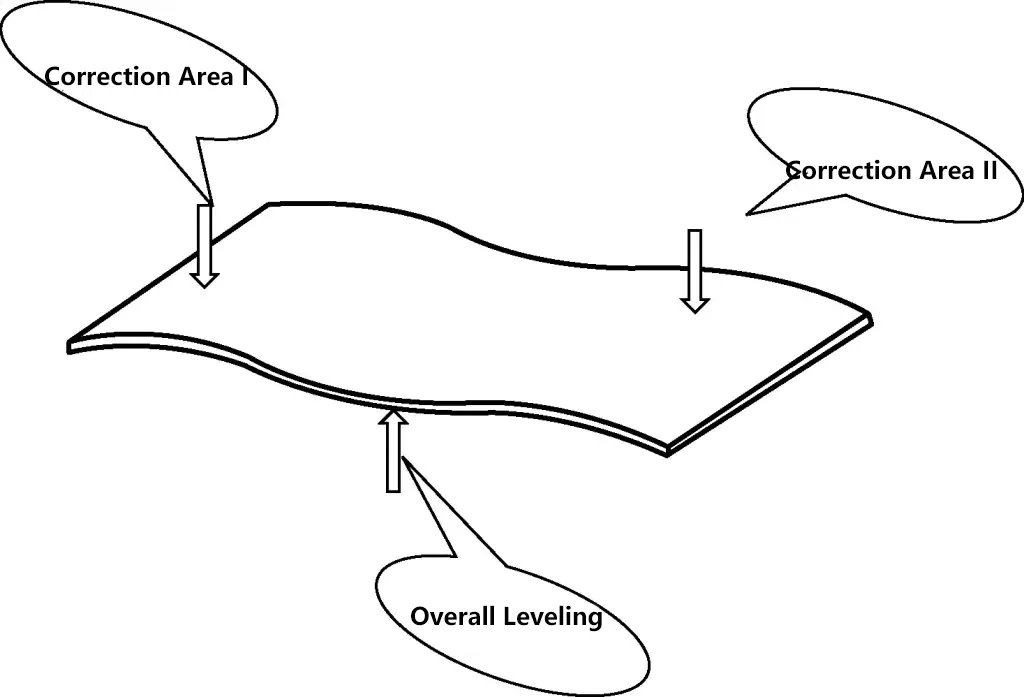

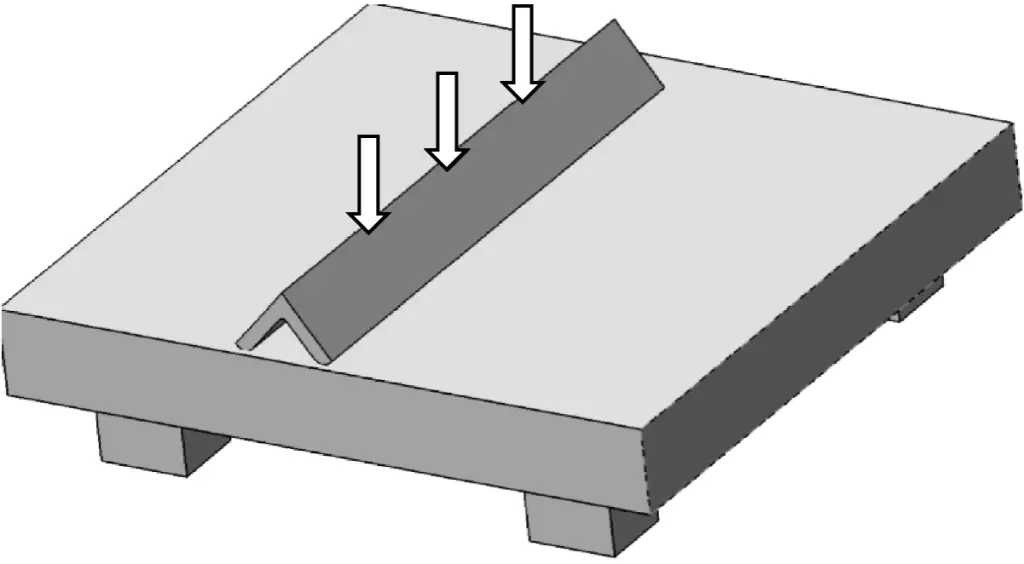

④ W przypadku arkuszy o ogólnym falistym kształcie należy najpierw wyrównać sekcje o mniejszym odkształceniu, a następnie użyć prasy do walcowania w celu ogólnego wyrównania, jak pokazano na rysunku 10.

⑤ W przypadku arkuszy ze złożonymi odkształceniami należy najpierw skorygować wypaczenia, następnie wyrównać faliste krawędzie, a na końcu wyrównać wypukłe części.

2. Podstawowa technologia gięcia

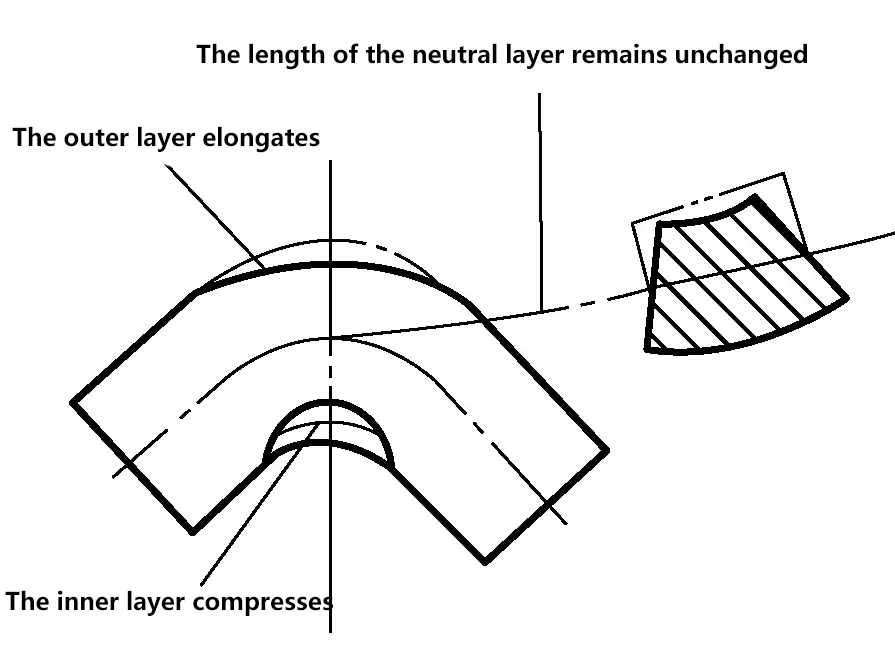

(1) Zasada zginania

Jak pokazano na rysunku 11, im bliżej powierzchni materiału znajduje się gięty przedmiot obrabiany, tym poważniejsze jest odkształcenie metalu, co zwiększa prawdopodobieństwo pęknięcia lub zgniecenia. Stopień odkształcenia zewnętrznej warstwy giętego przedmiotu obrabianego zależy od promień gięcia. Im mniejszy promień gięcia, tym większe odkształcenie warstwy zewnętrznej (patrz rysunek 11).

Aby zapobiec pękaniu (lub zgniataniu) giętej części, konieczne jest ograniczenie promienia gięcia przedmiotu obrabianego, tak aby był on większy niż krytyczny promień gięcia, który prowadzi do pękania materiału (tj. minimalny promień gięcia). Jeśli promień gięcia powszechnie stosowanej stali jest większy niż dwukrotność grubości materiału, pęknięcia na ogół nie występują.

Po wygięciu przedmiotu obrabianego zjawisko sprężynowania powoduje zmianę kąta i promienia gięcia z powodu odkształcenia sprężystego. Obrabiany przedmiot powinien być wygięty nieco bardziej, aby skompensować sprężynowanie.

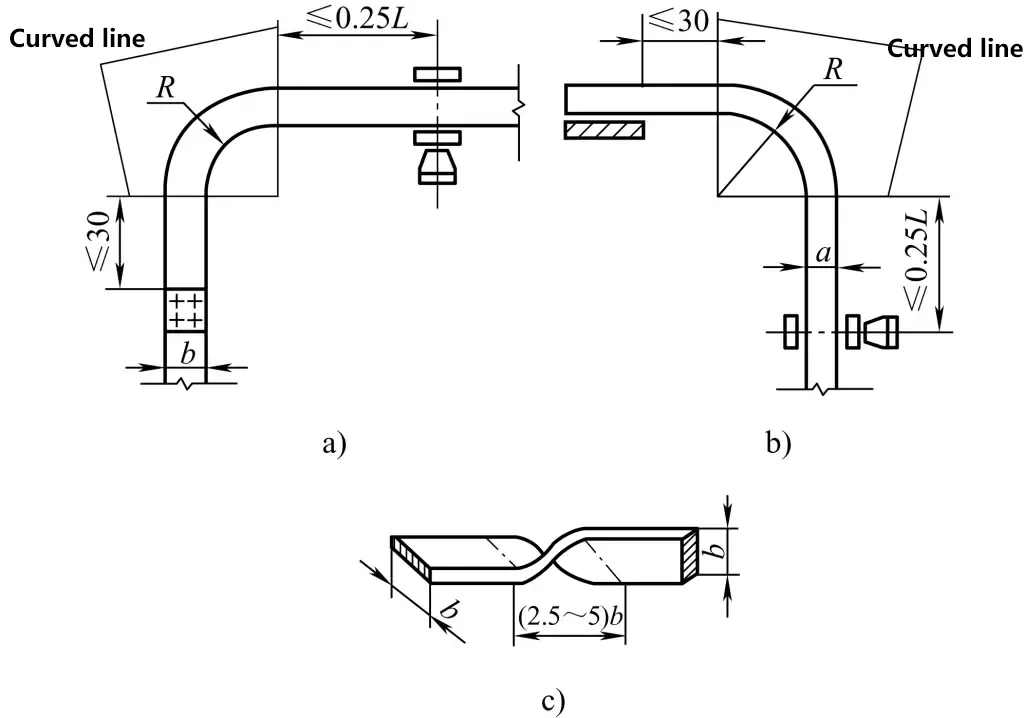

Typowe operacje gięcia taśm obejmują gięcie płaskie, gięcie pionowe i gięcie skrętne, jak pokazano na rysunku 12.

a) Gięcie płaskie

b) Zginanie w pozycji pionowej

c) Gięcie skrętne

Powszechną formą gięcia materiału arkuszowego jest gięcie płaskie, jak pokazano na rysunku 13.

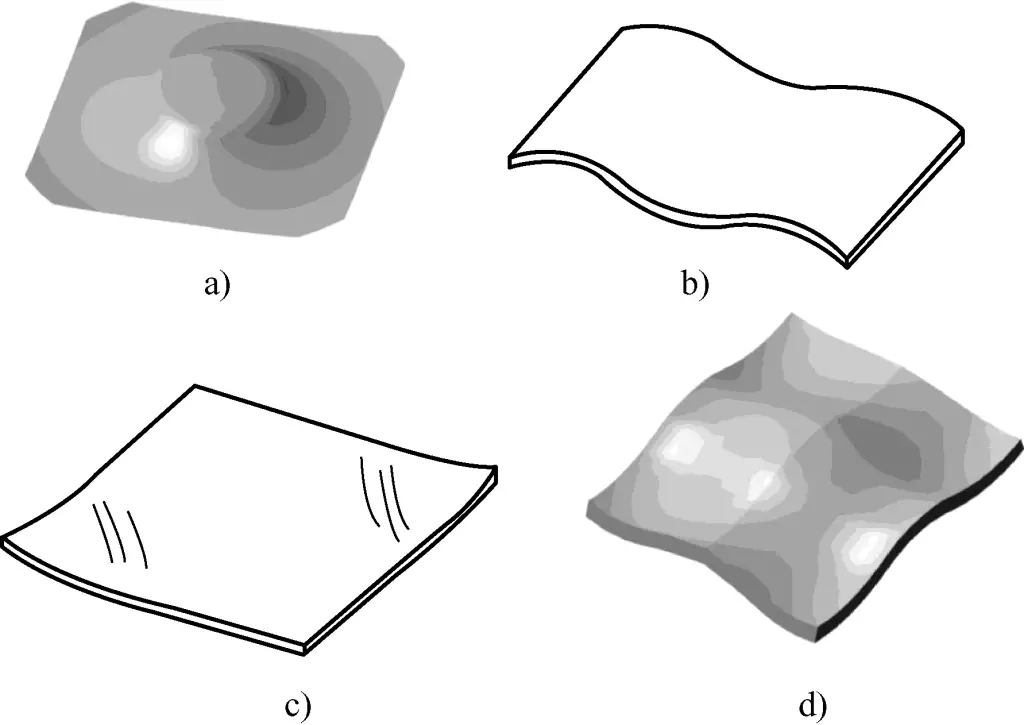

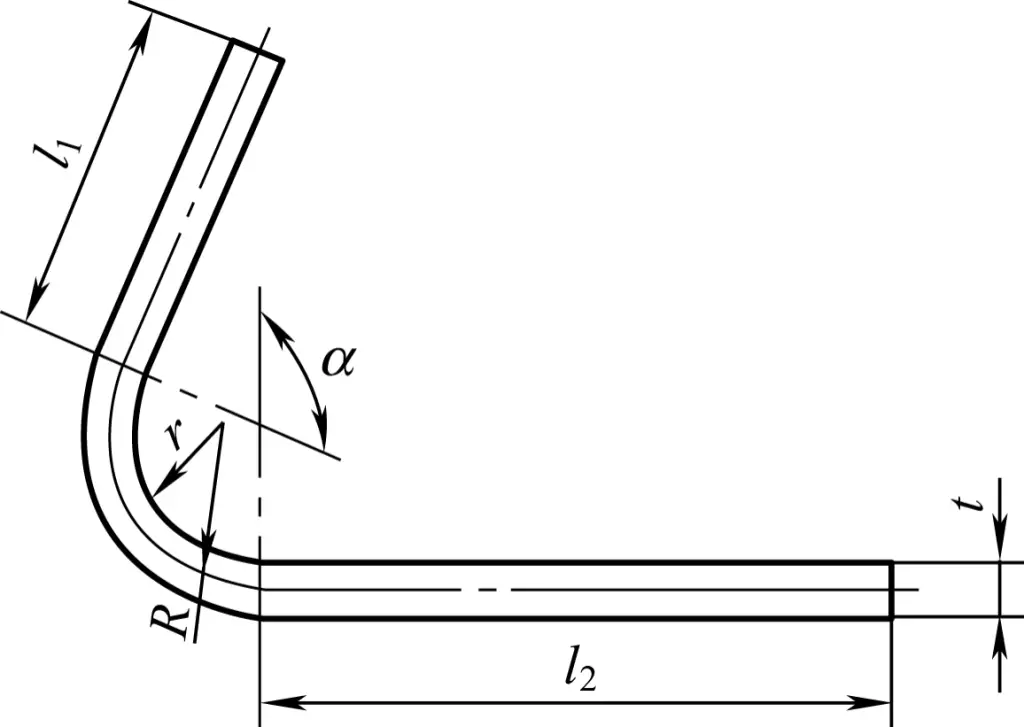

Gięcie rur pokazano na rysunku 14.

(2) Obliczanie długości wygiętego półfabrykatu

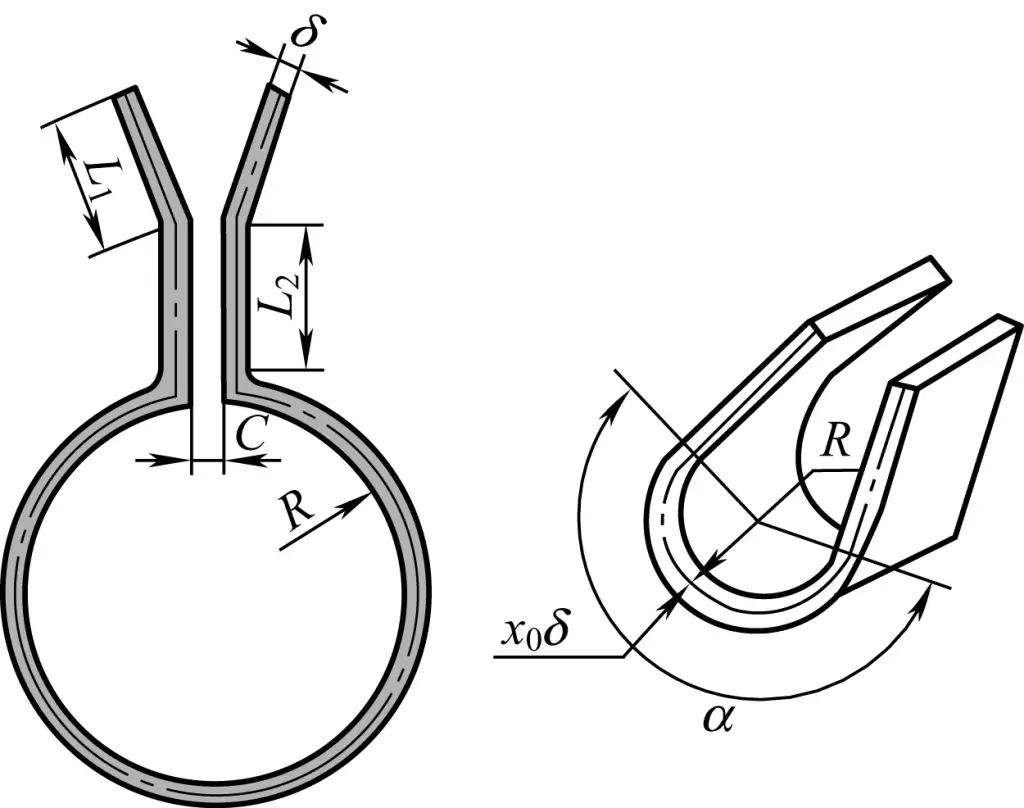

Zgodnie z koncepcją warstwy neutralnej, długość półfabrykatu powinna być równa długości warstwy neutralnej.

Jak pokazano na rysunku 15, promień łuku warstwy neutralnej po zginaniu wynosi

R=r+x0t

Długość łuku warstwy neutralnej po zginaniu wynosi

l=πRα/180°

= π(r+x0t)α/180°

We wzorze, l jest długością łuku (mm); r jest wewnętrznym promieniem gięcia (mm); x0 to współczynnik położenia warstwy neutralnej; t to grubość materiału (mm); α to kąt zginania.

Współczynniki położenia warstwy neutralnej przy zginaniu przedstawiono w tabeli 2.

Tabela 2 Współczynniki położenia warstwy neutralnej przy zginaniu

| r/t | 0.25 | 0.5 | 0.8 | 1 | 2 | 3 | 4 | 5 | 6,7 | 8 | 10 | 12 | 14 | >16 |

| x0 | 0.2 | 0.25 | 0.3 | 0.35 | 0.37 | 0.4 | 0.41 | 0.43 | 0.44 | 0.45 | 0.46 | 0.47 | 0.48 | 0.49 |

(3) Typowe narzędzia do gięcia

Wyżej wymienione narzędzia korekcyjne są również wykorzystywane do operacji gięcia. Oto wprowadzenie do kilku prostych narzędzi i podstawowego sprzętu niezbędnego do gięcia.

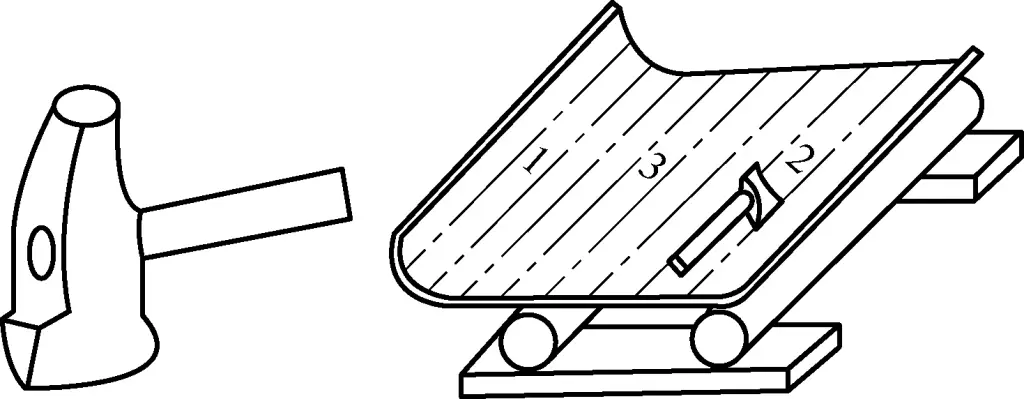

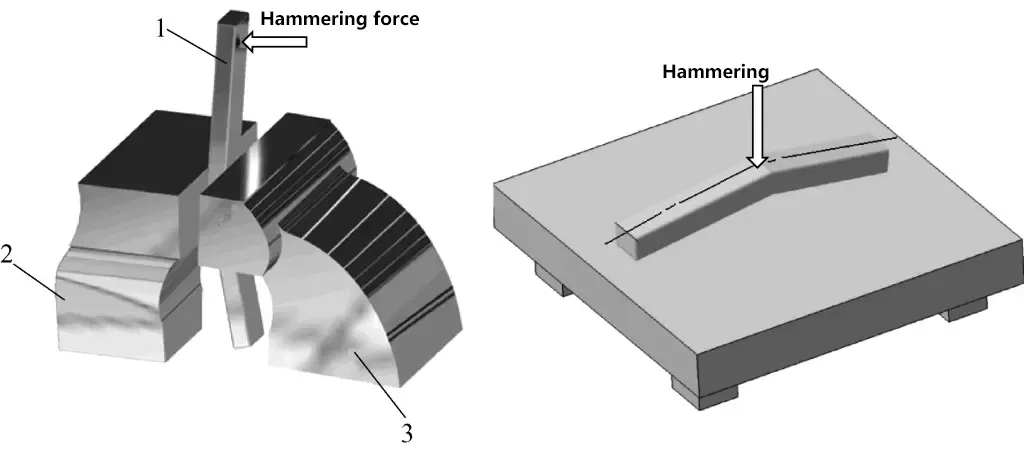

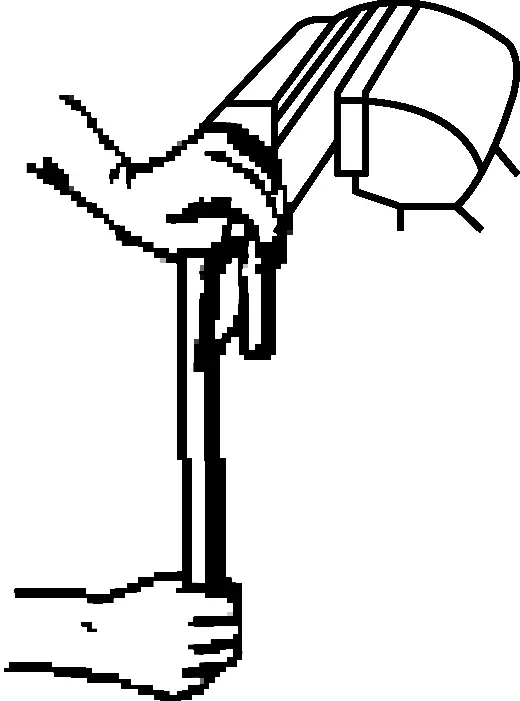

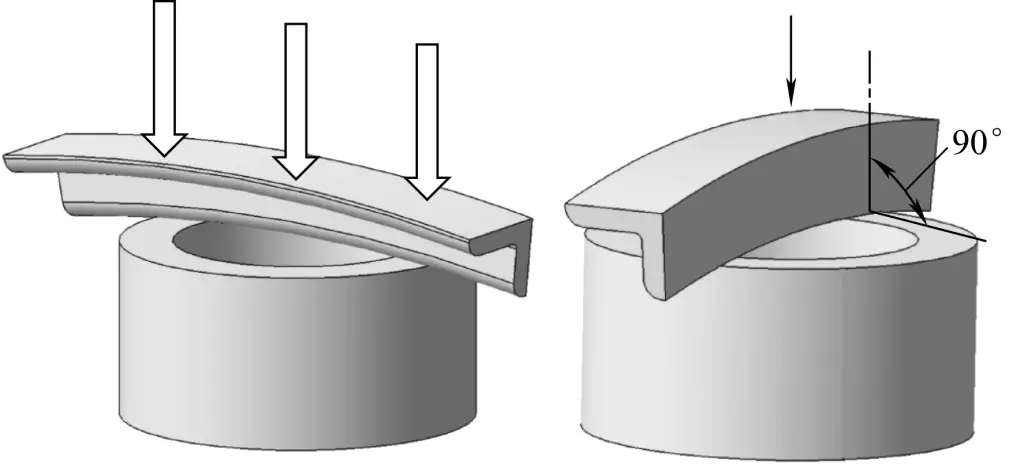

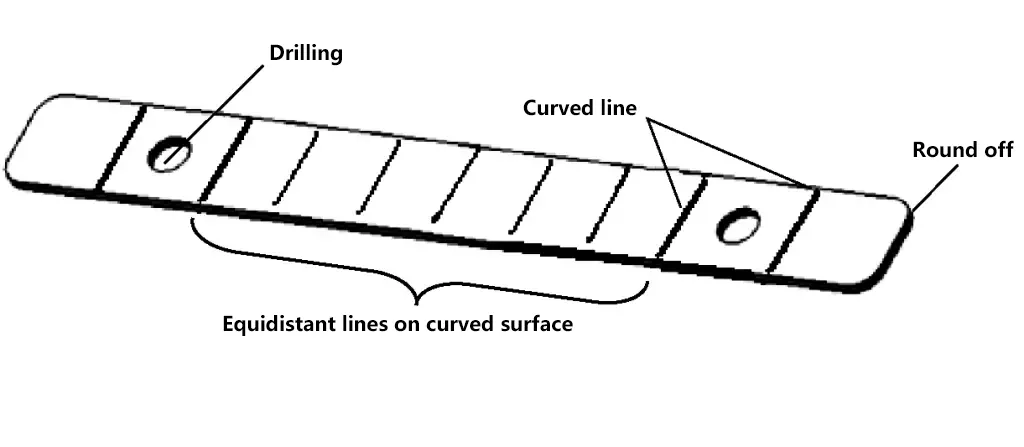

1) Młotek łukowy

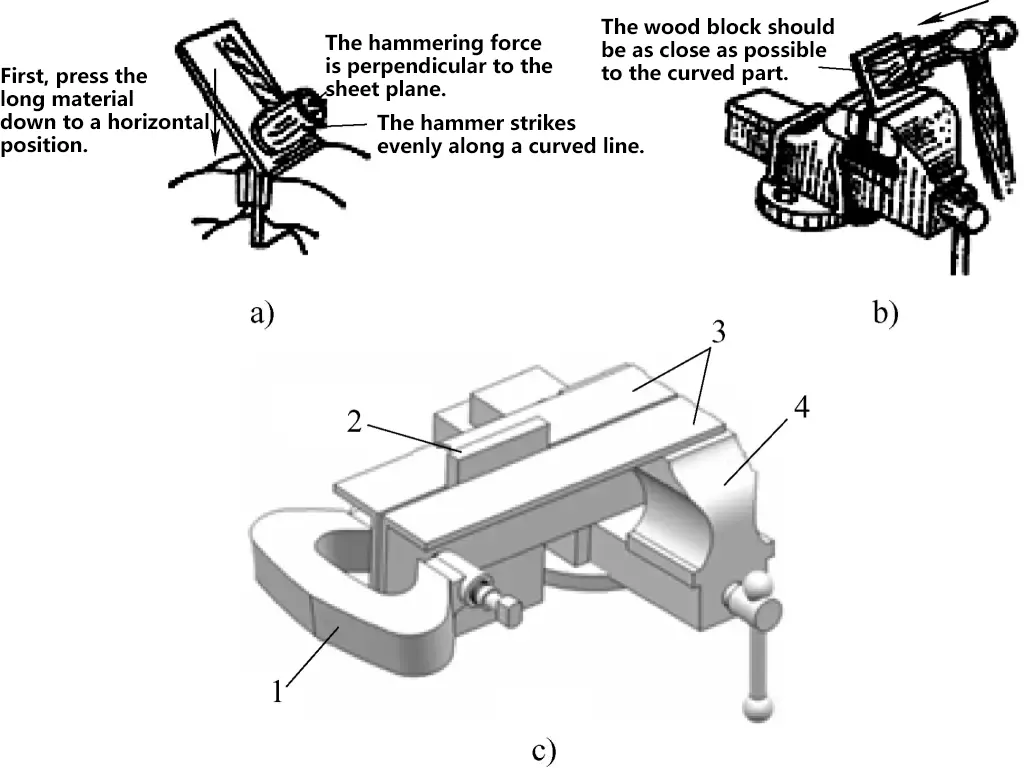

Jak pokazano na rysunku 16, podczas gięcia zakrzywionej powierzchni młotek łukowy jest zawsze dociskany wzdłuż linii południka powierzchni cylindrycznej w sposób rozłożony, aby zapewnić, że na końcu materiału płyty nie ma prostych segmentów, co skutkuje lepszym formowaniem i gładką powierzchnią.

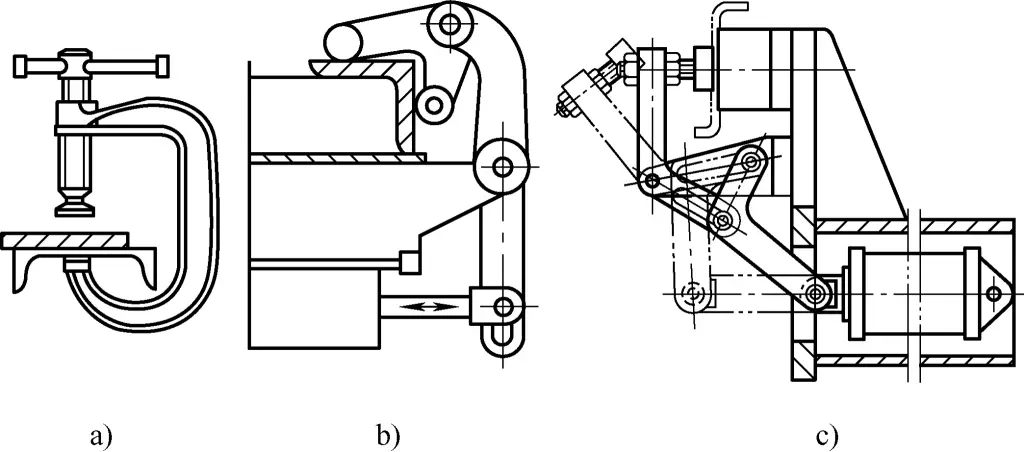

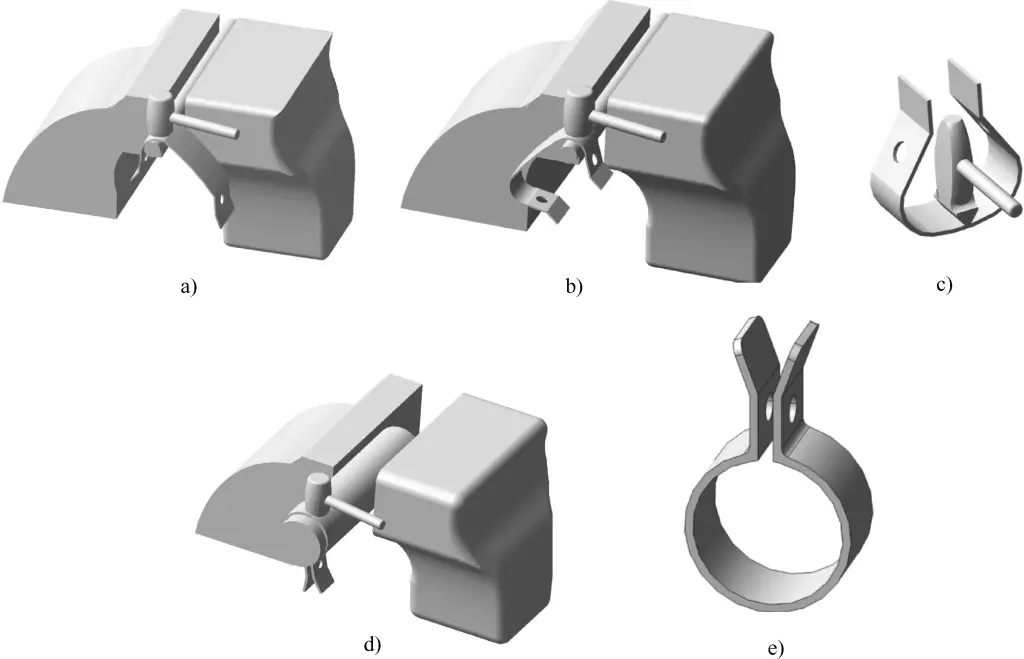

2) Typowe narzędzia zaciskowe do gięcia

W przypadku gięcia zacisk spiralny służy głównie do mocowania giętego przedmiotu obrabianego, ułatwiając przyłożenie siły zewnętrznej. Zaciski pneumatyczne i hydrauliczne służą do tego samego celu, jak pokazano na rysunku 17.

a) Zacisk spiralny

b) Zacisk pneumatyczny

c) Zacisk hydrauliczny

3) Mechaniczne proste narzędzia do gięcia

① Rysunek 18 przedstawia domowej roboty ręczne narzędzie do gięcia składające się z płyty bazowej, stołów obrotowych i uchwytów. Na obwodzie dwóch stołów obrotowych znajdują się rowki wykonane zgodnie z grubością przedmiotu obrabianego, przy czym średnica stałego stołu obrotowego odpowiada łukowi gięcia. Aby go użyć, należy włożyć obrabiany przedmiot w rowki dwóch stołów obrotowych i przesunąć ruchomy stół obrotowy, aby uzyskać pożądany kształt gięcia.

② Rysunek 19 przedstawia inne domowe ręczne narzędzie do gięcia. W celu wygięcia należy umieścić część płyty (lub taśmy), która ma być wygięta, w płycie zaciskowej maszyny podnoszącej, przymocować kolanko, dokręcić śrubę płyty zaciskowej, skorygować pozycję przednią, tylną, lewą i prawą, a następnie użyć podnośnika (zwykle podnośnika hydraulicznego) do wygięcia płyty (lub taśmy).

1, 9-kątne żelazko

2, głowica 10-stopniowa

3, 12-Płytka zaciskowa

4, 11-Materiał płyty (taśmy)

5, 13-Elbow

6, 14-Jack

7, 8-kanałowy stalowy

15-Śruba płyty mocującej

Kąt gięcia można skorygować za pomocą szablonu kąta. Jeśli wymagany kąt nie zostanie osiągnięty, należy kontynuować operację gięcia aż do osiągnięcia żądanego kąta.

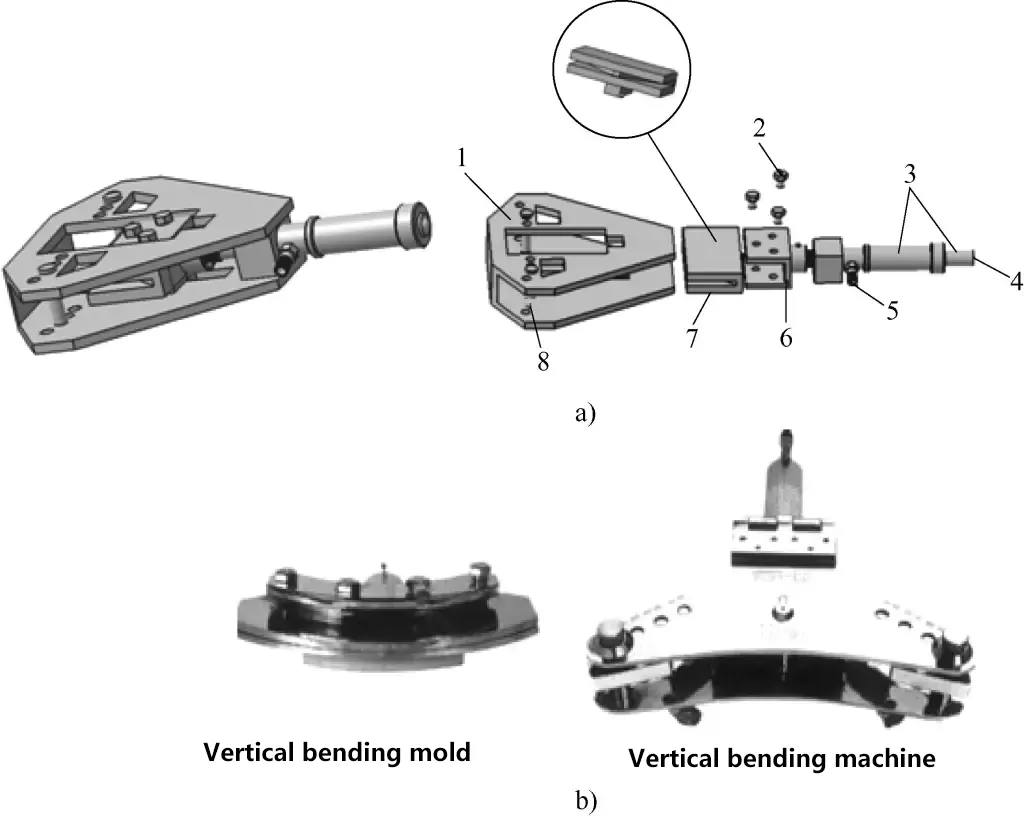

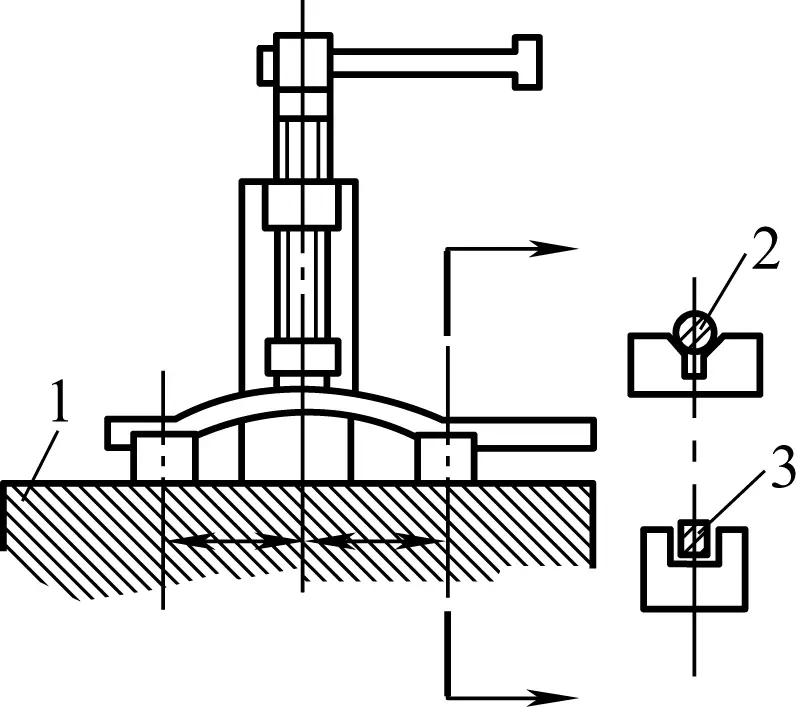

Ręczne gięcie blachy jest stosunkowo trudne dla montera; obecnie mechaniczne narzędzia do gięcia (zarówno modele domowe, jak i komercyjne) są często używane do operacji gięcia pionowego, jak pokazano na rysunku 20.

Rysunek 20a to schemat strukturalny mechanicznego narzędzia do gięcia, a rysunek 20b to zdjęcie jego komercyjnego modelu. Zasada konstrukcyjna i metoda użytkowania są następujące:

Przed rozpoczęciem gięcia należy umieścić obrabiany przedmiot na podstawie formy do gięcia. Podczas gięcia, pod działaniem zewnętrznej mocy hydraulicznej, tłoczysko napędza formę do gięcia, aby docisnąć, zginając obrabiany przedmiot pod żądanym kątem. Wymieniając różne formy do gięcia i rozsądnie umieszczając sworzeń gnący, można uzyskać różne promienie gięcia.

b) Mechaniczna forma do gięcia pionowego - obiekt rzeczywisty

1-Pionowa podstawa formy do gięcia

2 Śruba mocująca

3-Siłownik hydrauliczny i tłok

4-Podłącz do zewnętrznego obwodu sterowania hydraulicznego

5-Hydrauliczne złącze rurowe

6-Podstawa formy do gięcia

7-Forma do gięcia

Sworzeń gnący 8

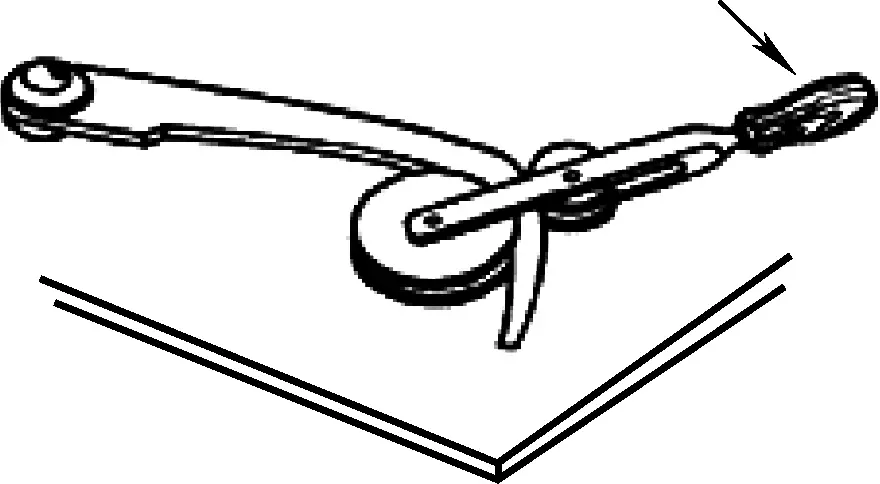

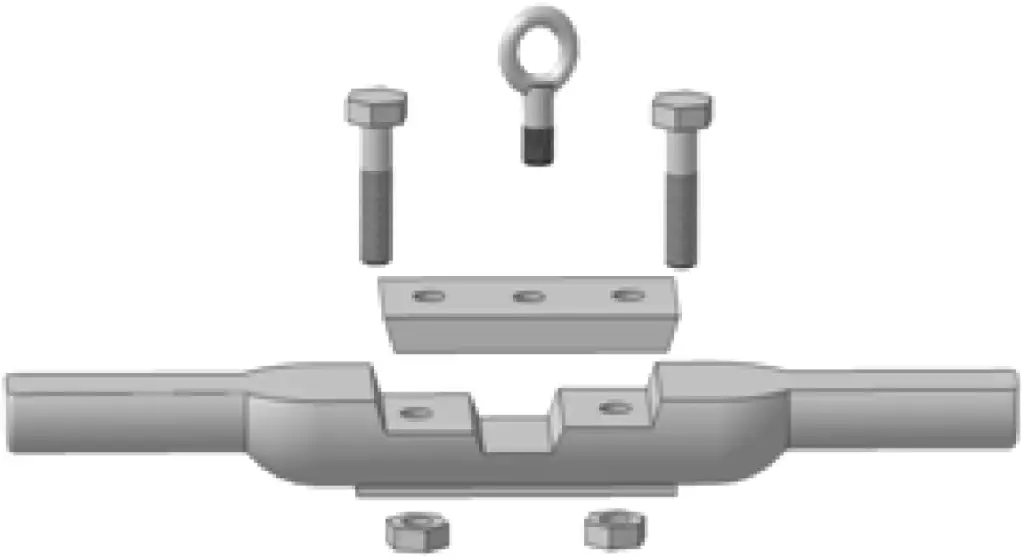

4) Giętarka skrętna

Jak pokazano na rysunku 21, podczas gięcia skrętnego jeden koniec giętego przedmiotu obrabianego jest zaciśnięty w imadle. Aby uniknąć uszkodzenia przedmiotu obrabianego szczękami, między szczękami a przedmiotem obrabianym należy umieścić aluminiową płytę lub twarde drewno. Drugi koniec przedmiotu obrabianego jest zaciskany za pomocą giętarki skrętnej, a następnie obie ręce są używane do silnego obracania uchwytu giętarki skrętnej, aż przedmiot obrabiany wygnie się w pożądany kształt. Podczas skręcania o 90°, długość skręconego odcinka powinna być nie mniejsza niż 2,5-krotność szerokości materiału taśmy.

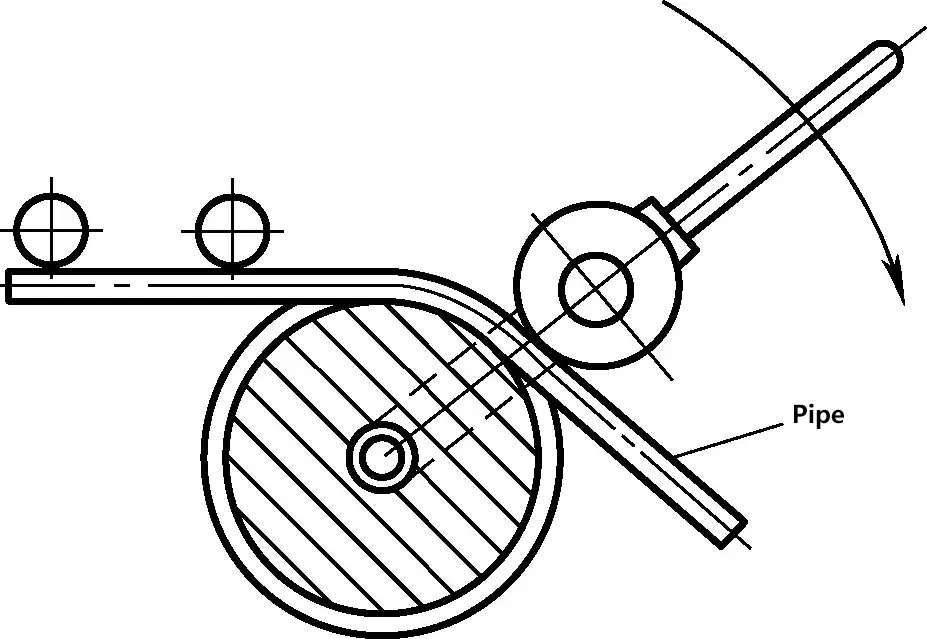

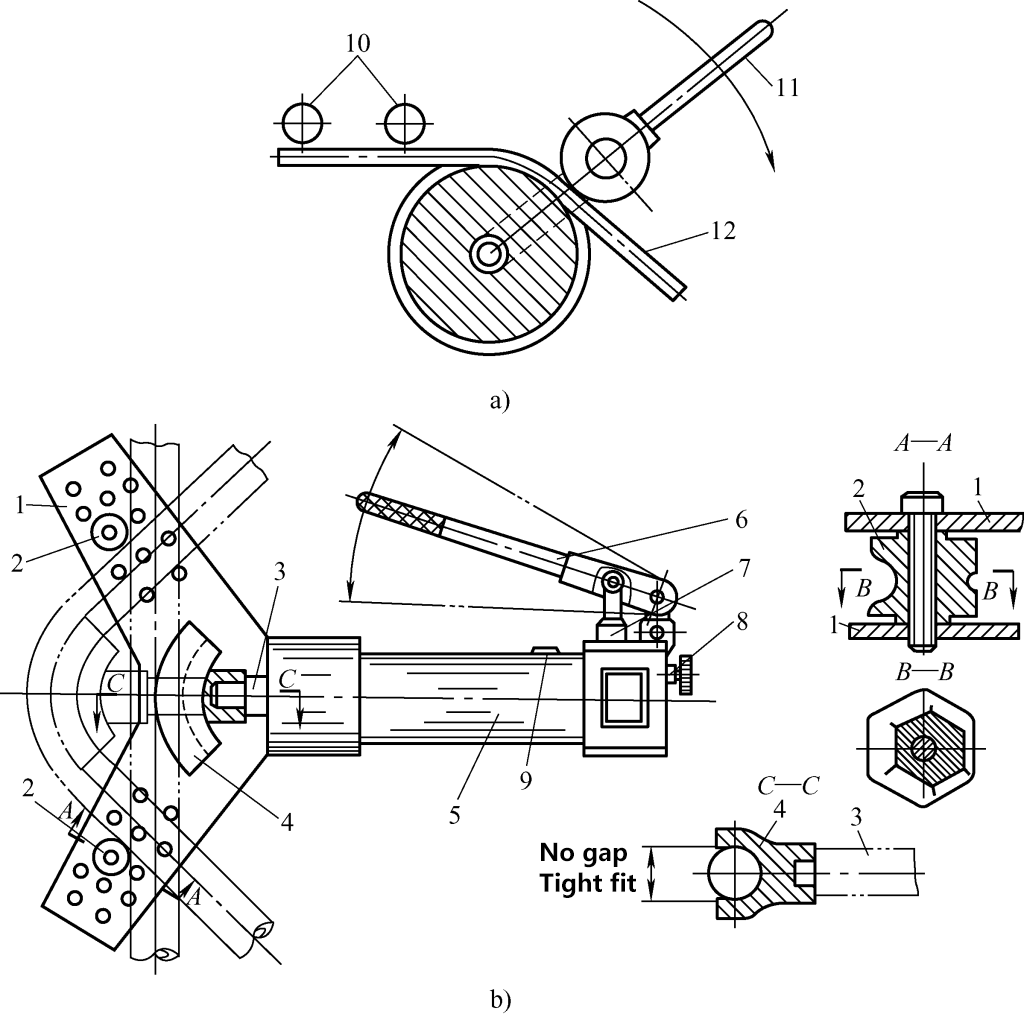

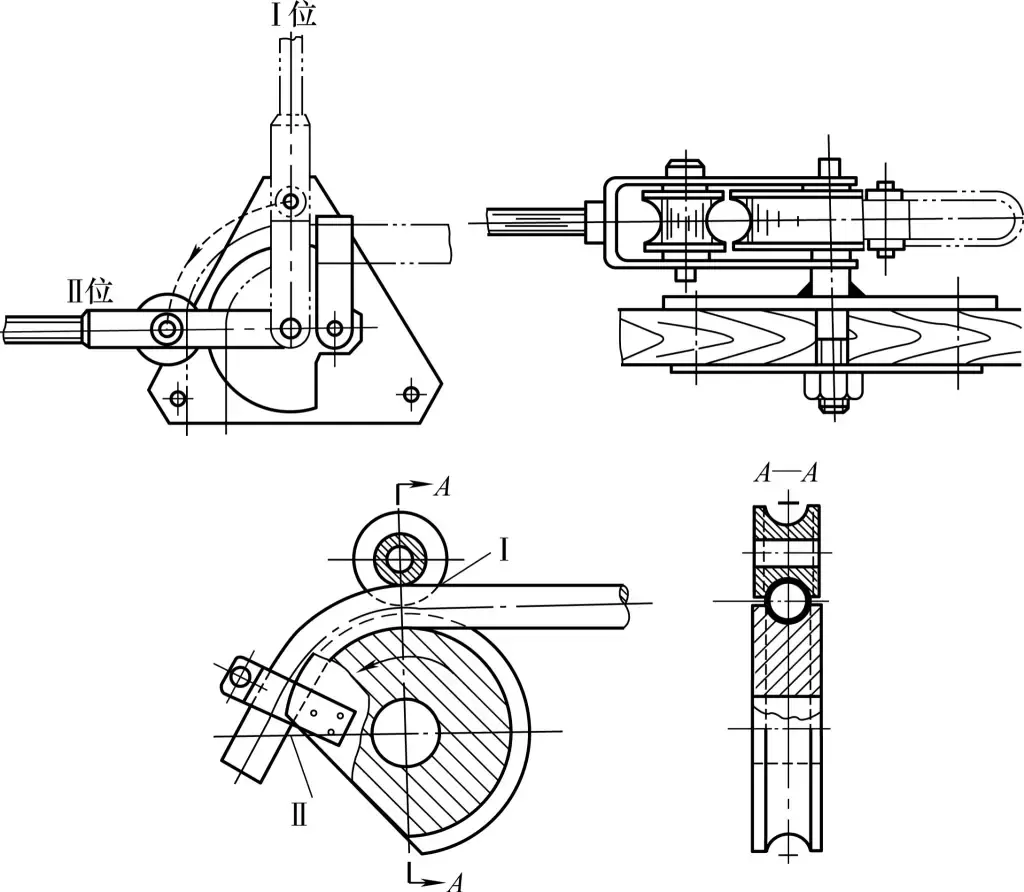

5) Giętarka do rur

Rysunek 22a ilustruje zasadę działania giętarki do rur. Składa się ona z dwóch kół, jednego dużego i jednego małego, które są wyposażone w rowki odpowiadające średnicy rury. Rura, która ma zostać wygięta, jest wprowadzana do rowków koła, duże koło jest zamocowane, a poprzez pociągnięcie dźwigni małe koło dociska rurę, aby nadać jej odpowiedni kształt.

a) Schemat zasady działania giętarki do rur

b) Hydrauliczna giętarka do rur

1-płytka pozycjonująca

Moduł prowadzący z 2 limitami

3-Pracujące tłoczysko

4-Formy do gięcia o różnych specyfikacjach

Korpus z 5 maszynami

Dźwignia 6-ramienna

7-tłoczkowa pompa oleju

8-Pracujący zawór powrotny cylindra

9-otwór na śrubę tankowania

10-prowadnicowa rolka

11-Lever

12-rurowy

Rysunek 22b przedstawia strukturę ręcznej hydraulicznej giętarki do rur. Jej główną cechą jest możliwość gięcia rur o różnych średnicach poprzez zmianę modelu matrycy do gięcia rur.

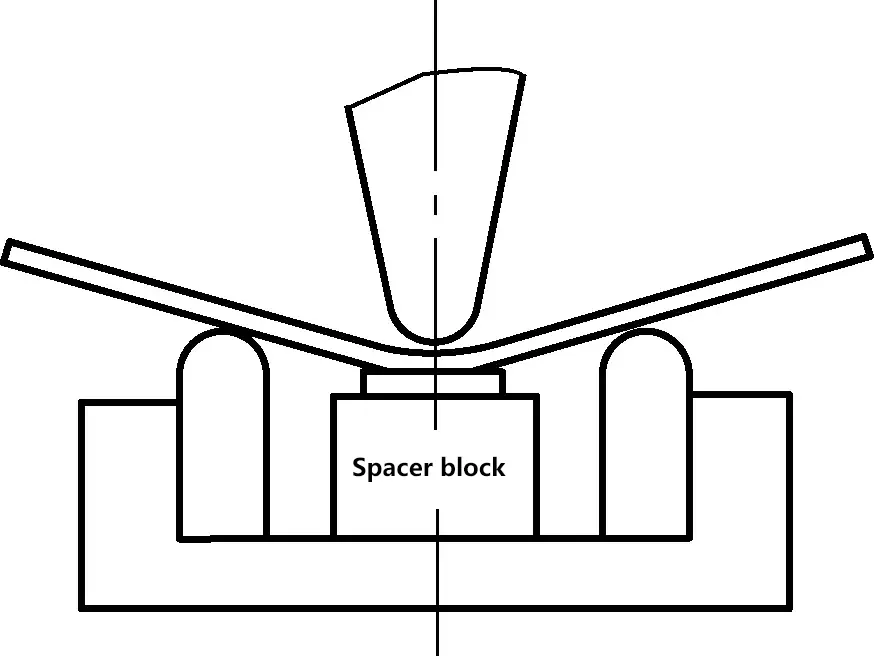

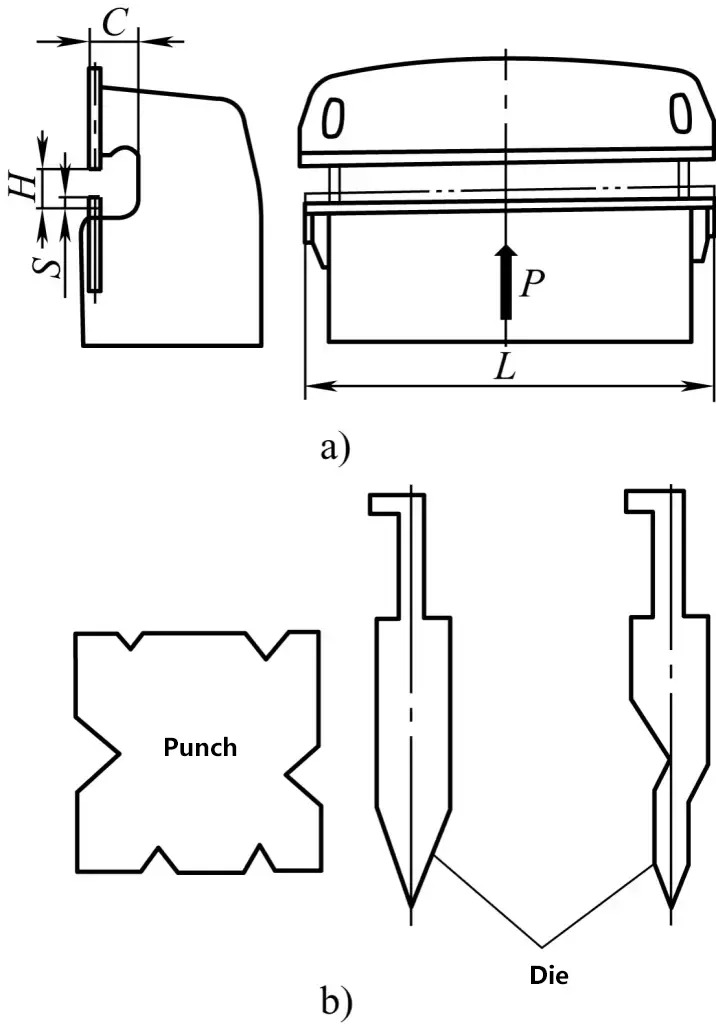

6) Prasa i matryca do gięcia

Jak pokazano na rysunku 23, w przypadku grubszych blach ręczne gięcie jest trudne. Różne rodzaje matryc są zwykle instalowane na prasie, aby mechanicznie napędzać gięcie płyt w różne kształty.

1-Silnik

2-Koło pasowe redukcyjne

3-Pasek napędowy

4-Flywheel

5-Sprzęgło

6-stopniowy system sterowania pedałami

7-Stół

8-osobowe

9-Slider

10-Linkage

11-suwakowa szyna prowadząca

12-Wał korbowy

13-Pozycyjna przegroda

14-Płyta nośna

7) Prasa do gięcia

Prasa krawędziowa jest używana głównie do gięcia blachy, jak pokazano na rysunku 24a. Matryce do gięcia używane na prasie do gięcia można podzielić na ogólne matryce do gięcia i specjalne matryce do gięcia. Wspólny profil końcowy ogólnej matrycy gnącej pokazano na rysunku 24b.

a) Prasa do gięcia

b) Ogólna matryca do gięcia dla giętarki

II. Podstawowe umiejętności operacyjne

1. Metody korekcji dla różnych rodzajów materiałów

(1) Ręczna korekta prętów kwadratowych

1) Korekta kierunku grubości materiału taśmy

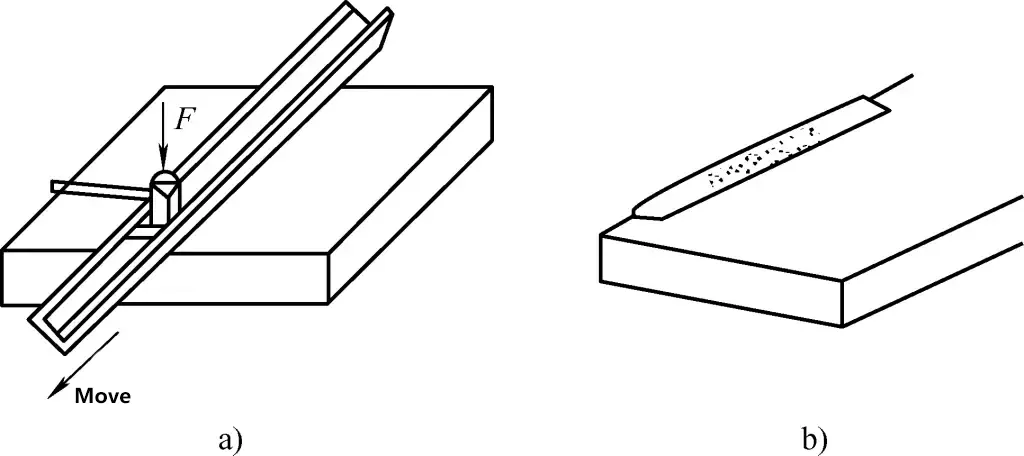

① Metoda ręcznej korekcji uderzeń

W przypadku mniejszych taśm korekcję można podzielić na proces początkowy i końcowy. Podczas wstępnej korekty, taśma może być zaciśnięta w imadle stołowym i młotkowana. Gdy stopień zgięcia zostanie zredukowany, należy umieścić taśmę na płaskiej płycie w celu wyprostowania. Należy pamiętać, że podczas młotkowania punkty uderzenia powinny znajdować się wzdłuż wzdłużnej linii środkowej taśmy, aby uniknąć zginania bocznego, jak pokazano na rysunku 25.

1-Gięta stal płaska

2 - Stały korpus imadła

3-Regulowany korpus imadła

② Korekta maszyny prostującej

Materiały taśmowe o większych odkształceniach przy zginaniu można prostować za pomocą prostownicy, jak pokazano na rysunku 26.

1-Base

Materiał 2-Rod

Materiał z 3 paskami

Przed korektą należy najpierw podeprzeć obrabiany przedmiot na dwóch uchwytach (w przypadku wałków należy użyć uchwytu w kształcie litery V, a w przypadku taśm - ceownika stalowego). Odległość między podporami można regulować w zależności od potrzeb. Zaznacz wygięty obszar kredą, a następnie obróć śrubę prasy śrubowej, aby docisnąć blok do wystającej części przedmiotu obrabianego.

Aby wyeliminować sprężynowanie spowodowane odkształceniem sprężystym, należy lekko docisnąć. Następnie sprawdź korektę za pomocą stalowej linijki (jeśli wymagania nie są rygorystyczne) lub czujnika zegarowego. Sprawdzaj korektę do momentu spełnienia wymagań.

2) Korekta kierunku szerokości kwadratowego materiału taśmy

Jak pokazano na rysunku 27, korektę odkształceń w kierunku szerokości można wykonać poprzez bezpośrednie uderzanie młotkiem w podniesioną część lub uderzanie młotkiem w krawędzie wklęsłej części, aby umożliwić "ściśniętemu" materiałowi rozszerzenie się i "uwolnienie" po obu stronach. Upewnij się, że uderzenia są równomierne, aż płaska stal zostanie wyprostowana.

3) Korekta odkształcenia skrętnego kwadratowego materiału taśmy

Jak pokazano na rysunku 28, jeśli materiał taśmy został skręcony, do korekty można użyć metody skręcania. Zacisnąć taśmę w imadle stołowym i użyć klucza do skręcenia taśmy z powrotem do jej pierwotnego kształtu.

(2) Ręczna korekta kątownika stalowego

1) Korekta odkształcenia kątownika stalowego

① Jeśli kąt stali kątowej jest mniejszy niż 90°, a zmiana kąta jest niewielka, można zastosować metodę korekcji pokazaną na rysunku 29: Umieścić stal kątową z otworem skierowanym w dół na płaskiej płycie, użyć młotka wzdłuż żebra stali kątowej lub użyć metod pokazanych na rysunku 30a, 30b, przesuwając stal kątową podczas uderzania młotkiem w wewnętrzną powierzchnię.

Po skorygowaniu kąta, należy umieścić wewnętrzną powierzchnię kątownika stalowego blisko dwóch sąsiednich boków płaskiej płyty i dobić zewnętrzną powierzchnię kątownika stalowego, aby wyeliminować lekkie wewnętrzne wygięcie spowodowane korektą kąta. Jeśli zmiana kąta jest znaczna, do korekty można użyć prasy, podobnie jak w przypadku metody korekty materiału taśmy za pomocą prasy.

② Jeśli kąt stali kątowej jest większy niż 90°, można zastosować metodę korekcji przedstawioną na rysunku 31.

Umieść stalowy kątownik na płaskiej płycie, tak aby jedna krawędź dotykała płyty. Przesuń kątownik stalowy, uderzając młotkiem wzdłuż krawędzi po przeciwnej stronie. Inną metodą jest zamocowanie kątownika stalowego na płaskiej płycie i uderzanie młotkiem w zewnętrzną powierzchnię niezamocowanej strony.

2) Korekta zewnętrznego i wewnętrznego gięcia stali kątowej

① Korekta zewnętrznego odkształcenia zginającego stali kątowej

Jak pokazano na Rysunku 32a, podeprzeć wygięty na zewnątrz kątownik stalowy na płaskiej płycie z dwoma elementami dystansowymi i dobić górną krawędź. Rozpocznij uderzanie od najwyższego punktu wystającej części na górnej krawędzi i rozszerzaj na zewnątrz od ciężkiego do lekkiego. Po uderzeniu, wewnętrzna powierzchnia kątownika stalowego będzie się stopniowo prostować wraz z krawędzią.

Gdy wypaczenie zostanie w większości wyeliminowane, należy dalej prostować lekko wygiętą powierzchnię młotkiem, aż kątownik stalowy zostanie skorygowany. Nieprawidłowe metody korekcji pokazano na rysunku 32b.

a) Prawidłowa metoda korygowania zewnętrznego odkształcenia gnącego stali kątowej

b) Nieprawidłowa metoda korekcji zewnętrznego odkształcenia zginającego kątownika stalowego

② Korekta wewnętrznego odkształcenia zginającego stali kątowej

Jak pokazano na rysunku 33, podczas korygowania wewnętrznego odkształcenia gięcia, umieść wklęsłą stronę na wydrążonej beczce i uderzaj młotkiem od najwyższego punktu wystającej części na zewnątrz, od ciężkiego do lekkiego. Zewnętrzna powierzchnia kątownika stalowego stopniowo stanie się prosta.

Należy jednak upewnić się, że jedna krawędź stykająca się z kowadłem jest prostopadła do powierzchni kowadła. W ten sposób kątownik stalowy nie przechyli się podczas wbijania, co mogłoby wpłynąć na wynik.

3) Korekta odkształcenia skrętnego stali kątowej

Metoda pierwsza: Jak pokazano na rysunku 34, umieść skręconą stal kątową na kowadle i uderz młotkiem w wewnętrzną część skręconej części, aby ją wydłużyć. Po skorygowaniu skręcenia, skoryguj wewnętrzne wygięcie, jak opisano wcześniej.

Metoda druga: Alternatywnie, użyj wcześniej wspomnianej metody korygowania skręconych pasków. Zaciśnij kątownik stalowy w imadle i użyj dźwigni, aby skręcić obie strony oddzielnie w celu wyeliminowania ogólnego skręcenia, a następnie skoryguj wewnętrzne zgięcie.

2. Typowe metody gięcia i przykłady

Przed rozpoczęciem gięcia należy najpierw obliczyć długość wykroju materiału wymagającego gięcia na podstawie wymiarów na rysunku i prawidłowo zaznaczyć linię gięcia. Typowy proces gięcia przedmiotu obrabianego wygląda następująco:

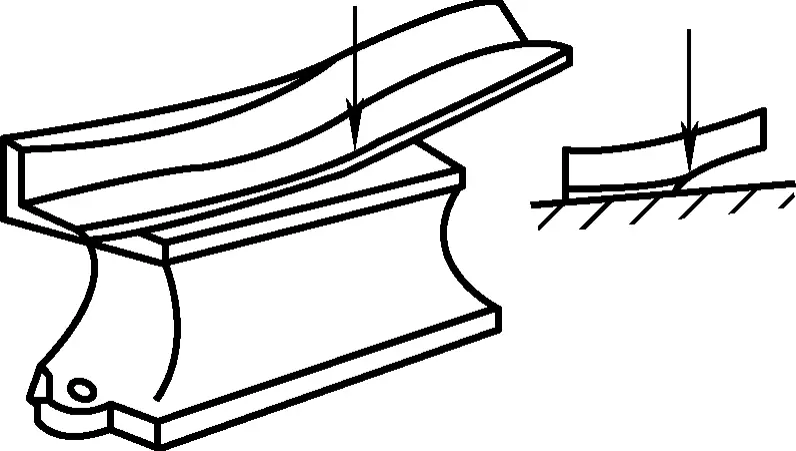

(1) Ręczne pojedyncze gięcie pod kątem prostym

Gdy rozmiar arkusza lub taśmy jest niewielki, a wymagania jakościowe nie są wysokie, można zastosować gięcie ręczne. Rysunek 35 przedstawia przykład montera wykonującego operację gięcia na imadle.

a) Metoda gięcia, gdy część powyżej linii gięcia jest dłuższa

b) Metoda gięcia, gdy część powyżej linii gięcia jest krótsza

c) Metoda gięcia, gdy szczęki imadła są krótsze lub niewystarczająco głębokie dla przedmiotu obrabianego.

1-Chuck

Materiał na 2 arkusze

Żelazko 3-kątne

4-Vise

(2) Cztery ręczne gięcia pod kątem prostym

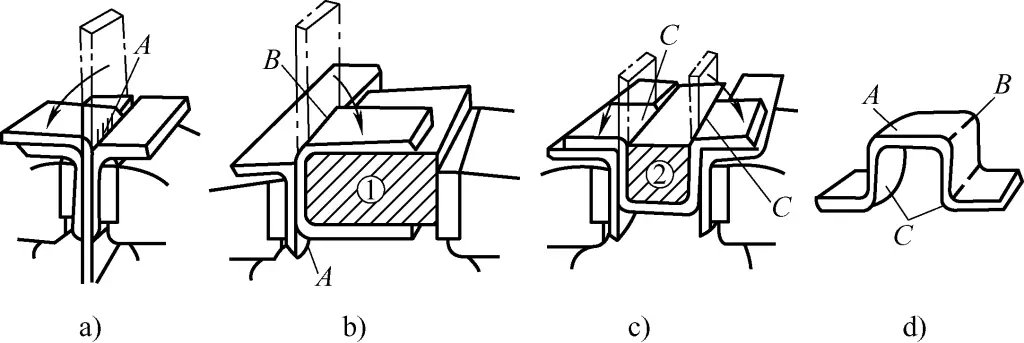

Podczas gięcia przedmiotu obrabianego pod kątem prostym można użyć drewnianych lub metalowych klocków jako narzędzi pomocniczych. Jak pokazano na Rysunku 36, sekwencja gięcia jest następująca: najpierw należy zacisnąć arkusz materiału z zaznaczoną linią na kątowniku i wygiąć do kąta A (patrz Rysunek 36a), następnie użyć klocka ① do wygięcia do kąta B (patrz Rysunek 36b), a na koniec użyć klocka ② do wygięcia do kąta C (patrz Rysunek 36c).

(3) Gięcie przedmiotu obrabianego po łuku

Jak pokazano na rysunku 37, zaznacz linię gięcia na obrabianym przedmiocie, użyj wąskiej główki młotka z kwadratową główką, aby uderzyć w obszar, który ma zostać wygięty, a następnie zmień młotek, aby go zgrubnie ukształtować, a na koniec uformuj go na wklęsłej formie.

(4) Proces gięcia przedmiotu obrabianego w kształcie cylindra

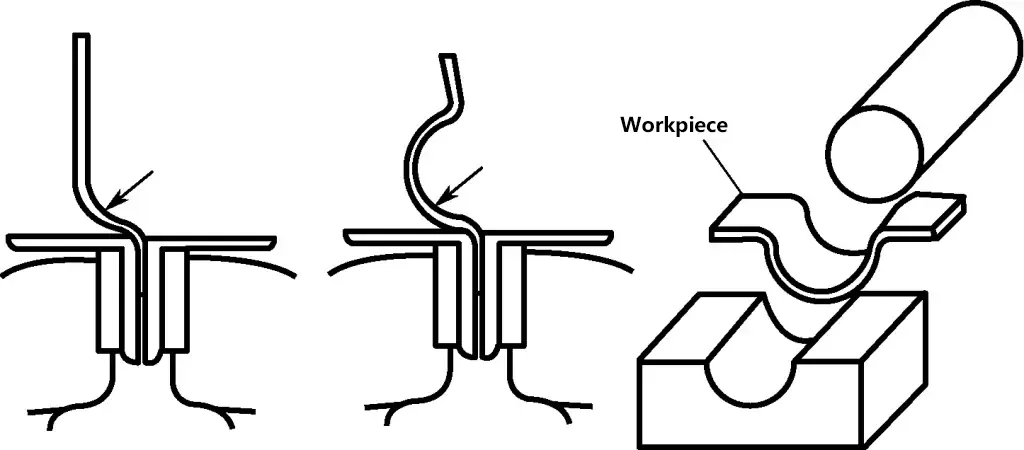

Rysunek 38 przedstawia typowy kształt zacisku z następującymi etapami procesu gięcia:

1) Obliczyć długość cięcia półfabrykatu, tj.

L=L1+L2+C+πα/180°(R+x0δ)

2) Jak pokazano na Rysunku 39, przetnij materiał dłutem lub piłą, a następnie wywierć i sfazuj. Zaznacz linię gięcia i linię podziału gięcia powierzchni łuku (aby ułatwić gięcie młotkiem łukowym).

3) Wygiąć L1 część i L2 część na imadle.

4) Jak pokazano na Rysunku 40, użyj imadła do zaciśnięcia cylindrycznego pręta, wygnij dwa małe łuki na obu końcach półfabrykatu (mniej niż 1/4 wewnętrznego łuku zacisku).

5) Jak pokazano na rysunku 40c, użyj młotka łukowego, aby wybić przybliżoną powierzchnię łuku zgodnie z linią podziału gięcia powierzchni łuku.

6) Jak pokazano na rysunku 40d, zaciśnij pręt lub rurę (o średnicy nieco mniejszej niż średnica zacisku) w imadle jako formę do precyzyjnego dostrojenia powierzchni łuku zacisku i dopasuj z grubsza ukształtowaną wewnętrzną powierzchnię łuku do cylindrycznego pręta, używając młotka wzdłuż powierzchni łuku pręta, aby precyzyjnie dostroić kontur powierzchni łuku zacisku.

(5) Ręczny proces gięcia rur

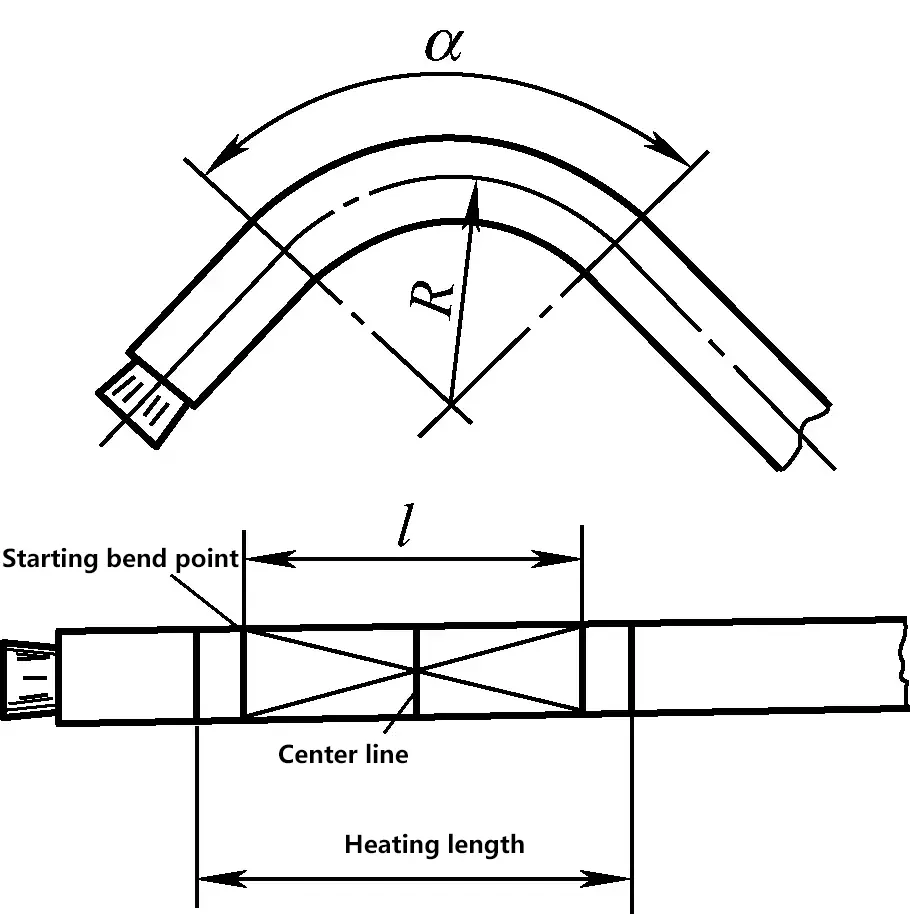

Ręczne gięcie rur dzieli się na metody gięcia na zimno i na gorąco; rury o średnicy poniżej ϕ10 mm mogą być gięte na zimno; rury o średnicy większej niż ϕ10 mm powinny być gięte na gorąco, aby zapobiec spłaszczeniu lub pękaniu po gięciu.

Ogólnie rzecz biorąc, rura powinna być wypełniona suchym piaskiem do gięcia; w przypadku gięcia na zimno promień gięcia powinien być większy niż 3-krotność zewnętrznej średnicy rury; w przypadku gięcia na gorąco promień gięcia powinien być większy niż 4-krotność zewnętrznej średnicy rury. Podczas gięcia rur ze szwami spawalniczymi, szew musi być umieszczony w warstwie neutralnej.

1) Podczas znakowania określ punkt środkowy obszaru gięcia zgodnie z wymiarami rysunku.

2) Przed gięciem rury na gorąco należy obliczyć długość grzewczą rury zgodnie z poprzednim wzorem i rysunkiem 41.

Długość grzewcza rury wynosi

l=πRα/180°

3) Zasadniczo do ogrzewania stosuje się piece koksownicze; w przypadku rur o średnicy zewnętrznej poniżej ϕ15 mm temperatura ogrzewania wynosi około 850 ℃; w przypadku rur o średnicy zewnętrznej powyżej ϕ15 mm temperatura ogrzewania wynosi 950 ~ 980 ℃. Ogrzewanie powinno być powolne i równomierne. Po osiągnięciu określonej temperatury, należy wykonać krótkoterminową konserwację cieplną, aby upewnić się, że temperatura rury i suchego piasku jest w przybliżeniu stała.

4) Proces gięcia rur. Jak pokazano na rysunku 42, najpierw należy wycofać pręt podważający do pozycji I, włożyć rurę do otworu formy utworzonego przez ruchome koło i stałe koło, a następnie wywrzeć siłę na pręt podważający, zginając go z pozycji I do II, zginając rurę do wymaganego kąta, a następnie powrócić z pozycji II do I.

3. Przyczyny powstawania złomu podczas gięcia i środki zapobiegawcze (patrz Tabela 3)

Tabela 3 Przyczyny powstawania złomu podczas gięcia i zapobieganie im

| Wady zginania | Przyczyny | Środki zapobiegawcze |

| Złamanie przedmiotu obrabianego podczas gięcia | 1) Słaba plastyczność materiału obrabianego; 2) Wielokrotne powtarzanie zginania; 3) Zbyt mały promień gięcia; 4) Niewłaściwy wybór miejsca gięcia | 1) Prawidłowy wybór kęsa o wystarczającej plastyczności; 2) Postępuj zgodnie z procedurą gięcia, aby zminimalizować częstotliwość gięcia; 3) Sprawdź minimalny promień gięcia przedmiotu obrabianego; 4) Prawidłowy wybór pozycji gięcia i właściwe oznaczenie linii gięcia. |

| Nadmierne błędy kształtu i rozmiaru po gięciu | 1) Błąd w obliczaniu rozmiaru półfabrykatu; 2) Nieprawidłowa lub niepewna pozycja mocowania przedmiotu obrabianego; 3) Nieprawidłowy wybór formy; 4) Nadmierna siła zginająca lub skośne przyłożenie siły | 1) Dokładne obliczenie rozmiaru półfabrykatu przed gięciem w celu uniknięcia dużych błędów; 2) Wybierz prawidłową pozycję mocowania i zapewnij mocne mocowanie bez deformowania półfabrykatu; 3) Zweryfikować kształt i rozmiar formy, aby zapobiec nieprawidłowemu doborowi formy; 4) Zastosuj nacisk zginający krok po kroku zgodnie z procedurą i zapobiegaj ukośnemu przyłożeniu siły. |

| Wgniecenie lub pęknięcie rury po gięciu | 1) Szew spawalniczy nie jest umieszczony w osi neutralnej; 2) Zbyt mały promień gięcia; 3) Piasek niewypełniony lub niezagęszczony wewnątrz rury podczas gięcia na gorąco. | 1) Umieścić szew spawalniczy w osi neutralnej podczas gięcia; 2) Wybierz minimalny promień gięcia zgodnie ze specyfikacją; 3) Użyj piasku, aby mocno wypełnić rurę podczas gięcia na gorąco i spróbuj zgiąć za jednym razem. |