W prostowaniu termicznym materiałów metalowych najczęściej stosuje się prostowanie płomieniowe płomieniem acetylenowo-tlenowym. Prostowanie płomieniowe jest stosowane nie tylko w pracach przygotowawczych materiałów, ale może być również wykorzystywane do korygowania deformacji konstrukcji podczas procesu produkcyjnego. Ze względu na wygodę, elastyczność i niski koszt prostowania płomieniowego, jego zastosowanie jest stosunkowo powszechne.

Materiały metalowe mają fizyczne właściwości rozszerzalności cieplnej i kurczenia się. Po lokalnym podgrzaniu podgrzana część materiału rozszerza się, ale ze względu na niską temperaturę otaczającego materiału rozszerzanie jest utrudnione. W tym czasie rozgrzany metal jest poddawany naprężeniom ściskającym. Gdy temperatura ogrzewania wynosi 600-700 ℃, naprężenie ściskające przekracza granicę plastyczności materiału w tej temperaturze, co powoduje odkształcenie plastyczne ściskające.

Po zatrzymaniu nagrzewania metal ochładza się i kurczy, w wyniku czego włókna metalowe w nagrzanym obszarze są krótsze niż wcześniej, tworząc nowe odkształcenie. Prostowanie płomieniowe wykorzystuje nowe odkształcenie spowodowane lokalnym nagrzewaniem metalu w celu skorygowania pierwotnego odkształcenia. Dlatego zrozumienie wzorców deformacji spowodowanych lokalnym ogrzewaniem płomienia ma kluczowe znaczenie dla opanowania prostowania płomieniowego.

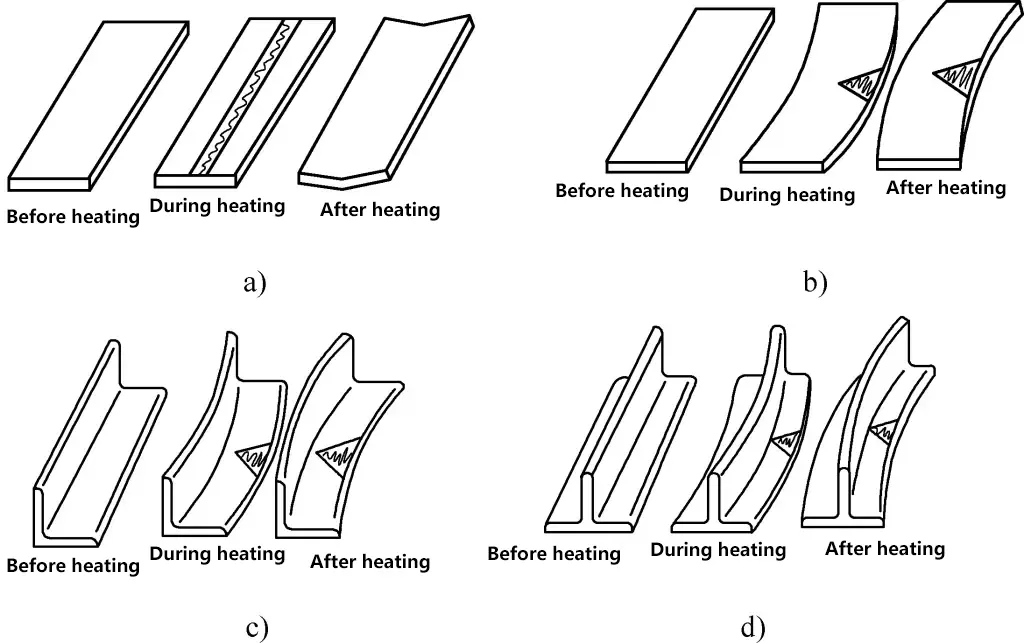

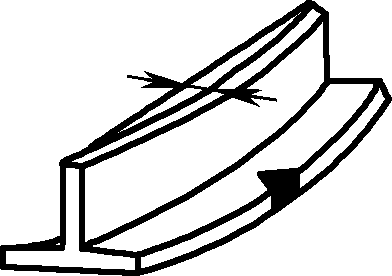

Rysunek 1 przedstawia odkształcenie blachy stalowej, stali kątowej i stali w kształcie litery T podczas i po podgrzaniu. Trójkąt na rysunku 1 przedstawia obszar nagrzewania. Ponieważ włókna metalowe w ogrzewanym obszarze kurczą się podczas chłodzenia, kształtowana stal wygina się w kierunku strony ogrzewania.

a), b) Blacha stalowa

c) Kątownik stalowy

d) Stal w kształcie litery T

Podczas prostowania płomieniowego odkształcenie spowodowane ogrzewaniem musi być w kierunku przeciwnym do pierwotnego odkształcenia, aby je zrównoważyć i skorygować. Źródłem ciepła do prostowania płomieniowego jest zwykle płomień acetylenowo-tlenowy, ponieważ ma on wysoką temperaturę i dużą prędkość nagrzewania.

I. Metody operacji prostowania płomieniowego

Prostowanie płomieniowe jest operacją ręczną. Aby osiągnąć lepsze wyniki prostowania, konieczne jest kontrolowanie miejsca nagrzewania, czasu i temperatury płomienia w zależności od stanu odkształcenia przedmiotu obrabianego. Różne pozycje nagrzewania mogą korygować odkształcenia w różnych kierunkach. Pozycja nagrzewania powinna być wybrana na części z dłuższymi włóknami metalowymi, a mianowicie na zewnętrznej stronie materiału, gdzie występuje odkształcenie zginające.

Ponadto, kształt obszaru grzewczego na podgrzewanym elemencie znacząco wpływa na kierunek korekcji i wielkość deformacji. Kierunek o największej różnicy długości włókien przechodzących przez obszar grzewczy jest kierunkiem o największym odkształceniu zginającym przedmiotu obrabianego. Wielkość deformacji jest proporcjonalna do różnicy długości włókien przechodzących przez strefę grzewczą. Użycie płomieni o różnych poziomach ciepła może zapewnić różne możliwości korekcji.

Jeśli ciepło płomienia jest niewystarczające, czas nagrzewania zostanie wydłużony, rozszerzając ogrzewany obszar i zmniejszając różnicę odkształceń między równoległymi włóknami, co utrudnia spłaszczenie deformacji. Dlatego im szybsze i bardziej skoncentrowane ogrzewanie, tym silniejsza zdolność korekcji i większa wielkość deformacji korekcyjnej.

Do prostowania płomieniowego stali niskowęglowej i zwykłej stali niskostopowej powszechnie stosuje się temperaturę ogrzewania 600-800 ℃. Ogólnie rzecz biorąc, temperatura ogrzewania nie powinna przekraczać 850 ℃, aby uniknąć przegrzania metalu. Jednak temperatura ogrzewania nie powinna być również zbyt niska, ponieważ doprowadziłoby to do słabej wydajności korekcji. Temperaturę ogrzewania można z grubsza ocenić na podstawie koloru powierzchni stali po podgrzaniu w produkcji, a jej dokładność zależy od doświadczenia, jak pokazano w tabeli 1.

Tabela 1 Kolor powierzchni stali i odpowiadająca mu temperatura (obserwowane w ciemności)

| Kolor | Temperatura/℃ |

| Głęboki brązowo-czerwony | 550~580 |

| Brązowo-czerwony | 580~650 |

| Ciemny wiśniowo-czerwony | 650~730 |

| Głęboka wiśniowa czerwień | 730~770 |

| Wiśniowo-czerwony | 770~800 |

| Jasny wiśniowo-czerwony | 800~830 |

| Jasny wiśniowo-czerwony | 830~900 |

| Pomarańczowo-żółty | 900~1050 |

| Ciemnożółty | 1050~1150 |

| Jasny żółty | 1150~1250 |

| Biało-żółty | 1250~1300 |

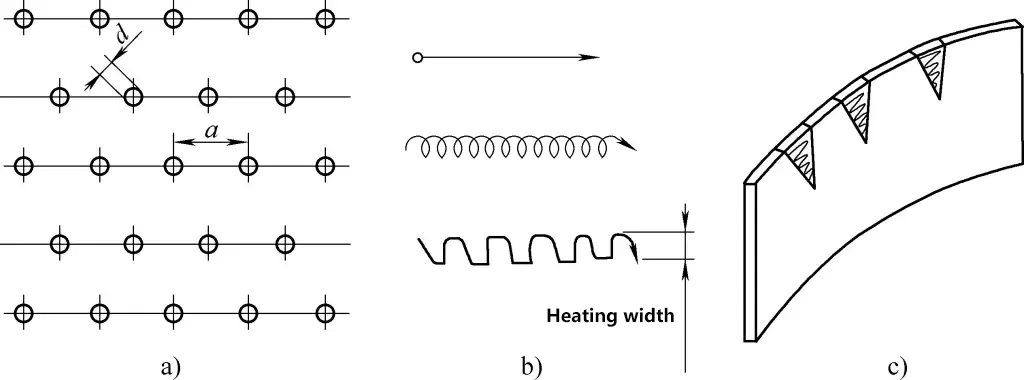

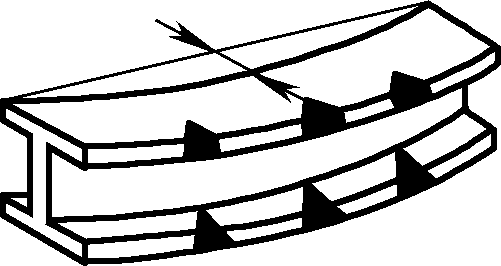

Istnieją trzy sposoby nagrzewania powierzchni odkształconych elementów: nagrzewanie punktowe, liniowe i trójkątne.

Nagrzewanie punktowe odnosi się do nagrzewania obszaru o określonej średnicy w okrągłym punkcie. Kształt i liczba gorących punktów są określane na podstawie stanu odkształcenia stali. Ogrzewanie wielopunktowe zwykle wykorzystuje wzór kwiatu śliwy (patrz rysunek 2a), a średnica d każdego punktu powinna być odpowiednio większa dla grubych płyt i mniejsza dla cienkich płyt, zwykle nie mniejsza niż 15 mm.

a) Ogrzewanie punktowe

b) Ogrzewanie liniowe

c) Ogrzewanie trójkątne

Im większe odkształcenie, tym mniejsza powinna być odległość a między punktami, zazwyczaj 50-100 mm.

Podczas ogrzewania, gdy płomień porusza się w kierunku linii prostej lub jednocześnie waha się w określonym kierunku bocznym na szerokość, nazywa się to ogrzewaniem liniowym. Istnieją trzy rodzaje: ogrzewanie prostoliniowe, ogrzewanie łańcuchowe i ogrzewanie taśmowe (patrz rysunek 2b). Skurcz poprzeczny linii grzewczej jest na ogół większy niż skurcz wzdłużny, a wielkość skurczu wzrasta wraz ze wzrostem szerokości linii grzewczej, przy czym szerokość linii grzewczej jest na ogół 0,5-2 razy większa od grubości stali. Ogrzewanie liniowe jest zwykle stosowane w przypadku konstrukcji o znacznym odkształceniu.

Gdy obszar ogrzewania jest trójkątny, nazywa się to ogrzewaniem trójkątnym (patrz rysunek 2c). Ponieważ obszar nagrzewania jest duży, wielkość skurczu jest również duża, a ze względu na nierównomierną szerokość nagrzewania wzdłuż kierunku wysokości trójkąta, wielkość skurczu jest również nierównomierna, co skutkuje dużą korektą deformacji zginania, często stosowaną do korygowania deformacji zginania sztywnych i znacznie zdeformowanych elementów.

Tabela 2 przedstawia metody prostowania płomieniem acetylenowym popularnych materiałów stalowych.

Tabela 2 Metody prostowania płomieniem acetylenowym dla popularnych materiałów stalowych

| Pusty materiał | Oryginalna deformacja | Metoda ogrzewania | Szkic | Wyjaśnienie |

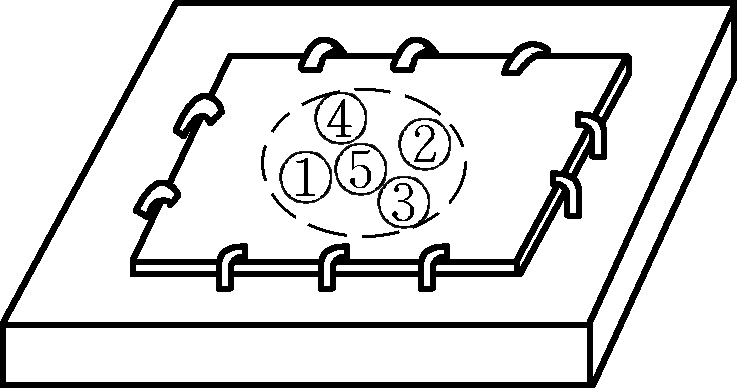

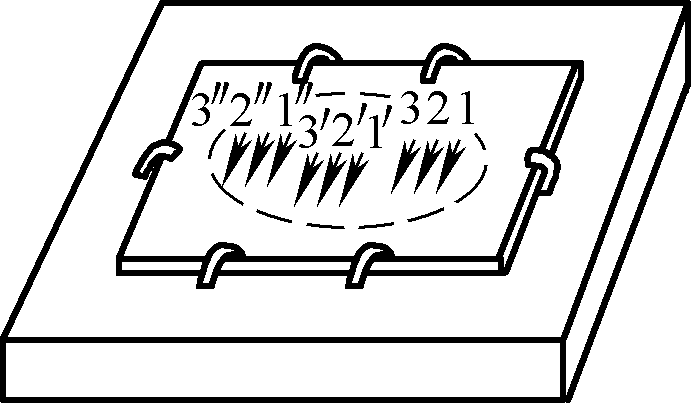

| Cienka blacha stalowa (grubość nieprzekraczająca 8 mm) | Centralne wybrzuszenie | Ogrzewanie punktowe |  | Z wybrzuszeniem skierowanym do góry, zacisnąć za pomocą Kamaten. Gorące punkty rozmieszczone w odległości 50-100 mm od siebie; użyj mniejszej wartości dla większego odkształcenia. Średnica gorącego punktu ≥ 15 mm, weź maksymalną grubość płyty. Jeśli obszar odkształcenia jest duży, należy przyjąć więcej punktów nagrzewania. Zobacz rysunek sekwencji nagrzewania, uzupełnionej młotkowaniem. |

| Ogrzewanie liniowe |  | Zacisnąć wybrzuszoną część skierowaną do góry na platformie. Trajektoria linii grzewczej obejmuje trzy typy: linię prostą, linię falistą i linię spiralną. Dwie ostatnie mają szerokość (0,5~2) razy większą od grubości płyty. Skurcz wzdłużny wzdłuż linii grzewczej jest mniejszy niż skurcz poprzeczny. W przypadku dużego odkształcenia można zwiększyć szerokość linii i zmniejszyć odstępy między liniami. | ||

| Jedna strona jest pofalowana | Ogrzewanie liniowe |  | Z wybrzuszoną częścią skierowaną do góry, zacisnąć trzy boki, które nie są zdeformowane, podgrzać najpierw obie strony wybrzuszonej części, a następnie otoczyć w kierunku wybrzuszonej części i powtórzyć podgrzewanie w razie potrzeby. | |

| Gruba płyta stalowa | Gięcie łukowe | Ogrzewanie liniowe |  | Umieść na platformie, podgrzej najwyższą część do 600 ~ 800 ° C, głębokość ogrzewania nie powinna przekraczać 1/3 grubości płyty, w razie potrzeby można powtórzyć ogrzewanie. |

| Rura stalowa | Gięcie | Ogrzewanie punktowe |  | Ogrzewać wypukłą powierzchnię (pojedynczy lub wiele rzędów punktów), szybko przechodząc od punktu do punktu, ogrzewać rząd po rzędzie. Prędkość od punktu do punktu powinna być szybka, ogrzewać jeden rząd na raz. |

| Stal w kształcie litery T | Gięcie boczne | Ogrzewanie trójkątne |  | Podgrzać wybrzuszoną część poziomej płyty |

| Podgrzać wybrzuszoną część płyty pionowej | |||

| Kątownik stalowy | Gięcie zewnętrzne | Ogrzewanie trójkątne |  | Podgrzać podniesioną część |

| Belka dwuteowa | Gięcie boczne | Ogrzewanie trójkątne |  | Podgrzać podniesioną część |

| Kanał stalowy | Lokalne zginanie boczne | Ogrzewanie liniowe |  | Dwa palniki spawalnicze jednocześnie wykonujące faliste nagrzewanie |

| Stalowy cylinder | Lokalna krzywizna jest zbyt duża | Ogrzewanie liniowe |  | Ciepło wzdłuż linii generującej |

| Lokalna krzywizna jest zbyt mała |  |

II. Środki ostrożności podczas prostowania płomieniowego

Podczas prostowania płomienia należy zwrócić uwagę na następujące punkty:

1) Szybkość nagrzewania powinna być duża, ciepło powinno być skoncentrowane i minimalizować ogrzewany obszar poza strefą grzewczą, co może poprawić efekt prostowania i osiągnąć większą ilość lokalnego skurczu.

Podczas korygowania dużego obszaru odkształcenia, niezależnie od tego, czy używa się wielu punktów, czy wielu linii nagrzewania, obszary nagrzewania nie mogą się nakładać, w przeciwnym razie materiał przedmiotu obrabianego zostanie uszkodzony. Przed korektą, punkty i linie nagrzewania oraz ich kierunki powinny być oznaczone zgodnie z rozmiarem i stopniem deformacji obszaru. W jednej partii nagrzewania wszystkie punkty i linie powinny być równomiernie rozmieszczone, symetryczne i przesunięte względem siebie.

Cały proces podgrzewania musi być przeprowadzany partiami. Gdy jedna partia spełnia wymagania prostowania, dalsze podgrzewanie nie jest konieczne. Nieplanowane procesy prostowania są zabronione, ponieważ mogą zapewnić efekt prostowania i uniknąć nakładania się ogrzewanych obszarów.

Kolejność punktów i linii nagrzewania w każdej partii musi zaczynać się od krawędzi obszaru odkształcenia. Nadmierne skoncentrowane nagrzewanie w środku obszaru odkształcenia jest zabronione, ponieważ spowoduje nadmierne odkształcenie w tym obszarze i utrudni późniejsze prostowanie ze względu na właściwości materiału tego obszaru.

2) W praktycznych pracach korekcyjnych często używa się wody do szybkiego schłodzenia nagrzanego obszaru po nagrzaniu, aby przyspieszyć kurczenie się metalu i poprawić wydajność korekcji. W porównaniu do czystego prostowania płomieniowego, wydajność można zwiększyć ponad trzykrotnie. Metoda ta znana jest jako metoda prostowania wodą i ogniem.

Metoda prostowania wodą i ogniem ma pewne ograniczenia. Podczas korygowania płyt ze stali niskowęglowej o grubości 2 mm, temperatura ogrzewania nie powinna zasadniczo przekraczać 600°C, a odległość między wodą a ogniem powinna być mniejsza.

W przypadku korygowania blach stalowych o grubości 4~6 mm, temperatura nagrzewania powinna wynosić 600~800°C, a odległość między wodą a ogniem powinna wynosić 25~30 mm. Podczas korygowania blach stalowych o grubości większej niż 8 mm, chłodzenie wodą nie jest zwykle brane pod uwagę ze względu na duże naprężenia spowodowane chłodzeniem wodą. W przypadku płyt stalowych z tendencją do utwardzania (takich jak zwykłe płyty ze stali niskostopowej) odległość między wodą a ogniem powinna być większa.

W przypadku materiałów o wysokiej tendencji do utwardzania (takich jak stale średnio- i wysokowęglowe lub stale stopowe), nie można stosować metod korekcji płomienia wodą, a jedynie pewien stopień chłodzenia powietrzem w celu zwiększenia deformacji. Podczas gięcia i korygowania płyt stalowych, głębokość nagrzewania powinna być kontrolowana w zakresie od 1/4 do 1/3 grubości płyty i nie powinna być zbyt głęboka, w przeciwnym razie znacznie wpłynie to na efekt korekcji płomienia.

Chociaż korekcja płomieniowa jest metodą o znaczących efektach korekcyjnych, nadal jest stosunkowo słaba w kontrolowaniu wielkości deformacji, zwłaszcza w przypadku elementów szczególnie wrażliwych na korekcję płomieniową, takich jak korekcja prostowania smukłych części i korekcja spłaszczania cienkich płyt.

W związku z tym, w przypadku korekcji takich elementów o dużych odkształceniach, korekcja płomieniowa może być stosowana jedynie jako metoda korekcji zgrubnej, uzupełniona późniejszą korekcją mechaniczną; w przypadku korekcji takich elementów o małych odkształceniach i wysokich wymaganiach, korekcja płomieniowa nie powinna (jest zabroniona) być stosowana, w przeciwnym razie doprowadzi to do nowych lub nawet większych odkształceń.

3) Aby przyspieszyć kurczenie się obszaru nagrzewania, młotek jest czasami uzupełniany, ale należy używać drewnianego lub miedzianego młotka, a nie żelaznego młotka.