Wyobraź sobie, że masz za zadanie stworzyć solidną, odporną na korozję konstrukcję, która łączy w sobie to, co najlepsze z dwóch światów - stali nierdzewnej duplex i stali nierdzewnej 316. Jak zapewnić bezszwową i mocną spoinę między tymi dwoma różnymi materiałami? Ten skomplikowany proces wymaga nie tylko dowolnej techniki spawania, ale także zrozumienia specyficznych właściwości i wyzwań związanych z każdym rodzajem stali nierdzewnej. W tym artykule zagłębimy się w najlepsze praktyki spawalnicze dotyczące łączenia stali duplex ze stalą nierdzewną 316, badając niuanse technik takich jak GTAW (spawanie TIG), krytyczną rolę metali wypełniających i rozwiązania typowych problemów spawalniczych. Porównamy również właściwości materiałowe stali duplex i stali nierdzewnej 316, zapewniając wgląd niezbędny do podejmowania świadomych decyzji dotyczących projektów. Gotowy do opanowania sztuki spawania tych dwóch potężnych materiałów? Zaczynajmy.

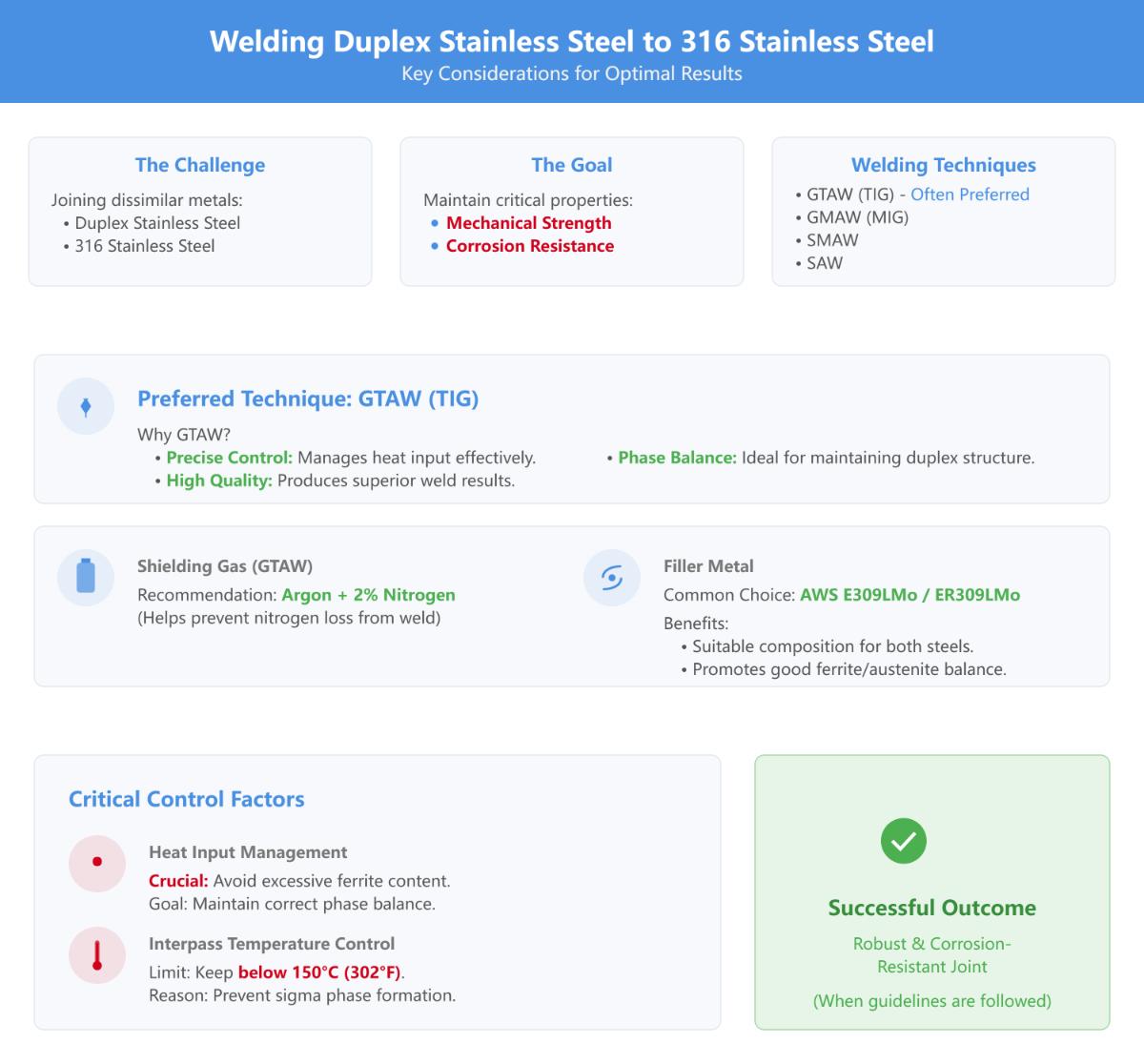

Techniki spawania stali Duplex ze stalą nierdzewną 316

Właściwości materiału

Zrozumienie właściwości materiałowych stali nierdzewnej duplex i stali nierdzewnej 316 ma kluczowe znaczenie dla udanego spawania.

Stal nierdzewna duplex, taka jak gatunek 2205, charakteryzuje się dwufazową mikrostrukturą złożoną zarówno z fazy austenitu, jak i ferrytu. Ta unikalna kombinacja zapewnia stali nierdzewnej duplex wysoką wytrzymałość i doskonałą odporność na korozję, szczególnie w środowiskach narażonych na chlorki i inne agresywne chemikalia, przyczyniając się jednocześnie do jej dobrej spawalności. Zrównoważona mikrostruktura wspomaga również spawalność, choć w celu utrzymania równowagi faz konieczna jest staranna kontrola parametrów spawania.

Stal nierdzewna 316 to austenityczna stal nierdzewna znana z doskonałej odporności na korozję, zwłaszcza w środowiskach bogatych w chlorki, co czyni ją idealną do zastosowań morskich i przetwórstwa chemicznego. Jej austenityczna struktura zapewnia dobrą wytrzymałość i plastyczność, dzięki czemu jest stosunkowo łatwa do spawania w porównaniu do innych stali nierdzewnych.

Techniki spawalnicze

Spawanie łukiem krytym (SMAW)

Spawanie SMAW, znane również jako spawanie elektrodą otuloną, to wszechstronny proces odpowiedni zarówno dla stali nierdzewnej duplex, jak i 316. Podczas spawania tych materiałów niezbędne jest użycie odpowiednich elektrod, takich jak AWS E309LMo, aby zapewnić kompatybilność i utrzymać odporność na korozję.

Spawanie łukiem krytym (SAW)

SAW to wydajny proces spawania grubszych sekcji stali nierdzewnych duplex i 316. Zapewnia głębokie wtopienie i wysoką wydajność stapiania. Aby uzyskać optymalną jakość spoiny, zaleca się stosowanie topnika i drutu zaprojektowanego specjalnie do stali nierdzewnej duplex, takich jak AWS ER309LMo.

Spawanie łukiem wolframowym (GTAW)

GTAW, powszechnie znany jako spawanie TIG, jest bardzo skuteczny w spawaniu stali nierdzewnej duplex do 316 ze względu na swoją precyzję i kontrolę nad wprowadzanym ciepłem. Proces ten jest idealny do uzyskiwania wysokiej jakości spoin z minimalnymi defektami. W celu ochrony obszaru spawania przed zanieczyszczeniami atmosferycznymi należy stosować gaz osłonowy, taki jak argon.

Kluczowe kwestie

Temperatura wejściowa ciepła i temperatura międzyprzewodowa

Utrzymanie prawidłowej temperatury podawania ciepła i temperatury międzyściegowej ma kluczowe znaczenie podczas spawania stali nierdzewnej duplex ze stalą nierdzewną 316, ponieważ nadmierne ciepło może prowadzić do tworzenia się szkodliwych faz, takich jak faza sigma, pogarszając właściwości mechaniczne spoiny i odporność na korozję. Zaleca się utrzymywanie temperatury międzyściegowej poniżej 150°C (302°F) i stosowanie technik kontrolowanego wprowadzania ciepła w celu uniknięcia przegrzania.

Materiały wypełniające

Wybór materiałów wypełniających odgrywa kluczową rolę w zapewnieniu kompatybilności i wydajności spoiny. Metale wypełniające, takie jak AWS E309LMo i ER309LMo, zawierają molibden, który odpowiada właściwościom odporności na korozję zarówno stali duplex, jak i stali nierdzewnej 316. Wypełniacze te pomagają zachować integralność złącza spawanego i zapobiegają takim problemom, jak pękanie lub zmniejszona odporność na korozję.

Przygotowanie połączeń i ekranowanie

Właściwe przygotowanie złącza jest niezbędne do uzyskania mocnych i wolnych od wad spoin. Krawędzie powinny być obrabiane, a nie szlifowane, aby uniknąć zanieczyszczenia i zapewnić jednolitość. Ponadto stosowanie odpowiedniego gazu osłonowego, takiego jak argon lub mieszanka argonu i helu, ma kluczowe znaczenie dla ochrony jeziorka spawalniczego przed gazami atmosferycznymi, które mogą powodować porowatość i inne wady.

Przestrzegając tych wytycznych i rozważań, spawacze mogą uzyskać wysokiej jakości, trwałe spoiny podczas łączenia stali nierdzewnej duplex ze stalą nierdzewną 316.

Proces spawania GTAW (TIG)

Spawanie łukowe elektrodą wolframową (GTAW), znane również jako spawanie metodą TIG (Tungsten Inert Gas), to wysoce precyzyjna technika spawania ceniona za zdolność do wytwarzania wysokiej jakości spoin, szczególnie w przypadku łączenia stali nierdzewnej duplex ze stalą nierdzewną 316. Proces ten wykorzystuje nietopliwą elektrodę wolframową do tworzenia spoiny, z obojętnym gazem osłonowym, takim jak argon, chroniącym obszar spoiny przed zanieczyszczeniami atmosferycznymi.

Metoda GTAW jest szczególnie odpowiednia do spawania cienkich odcinków stali nierdzewnej duplex i 316 ze względu na precyzyjną kontrolę ilości wprowadzanego ciepła. Kontrola ta ma kluczowe znaczenie dla zachowania integralności materiałów, ponieważ nadmierne ciepło może prowadzić do powstawania szkodliwych faz w stali nierdzewnej duplex. W przypadku grubszych materiałów bardziej odpowiednie mogą być alternatywne metody, takie jak spawanie łukiem gazowo-metalowym (GMAW), ze względu na wyższe szybkości osadzania.

W przypadku stali nierdzewnej duplex zaleca się stosowanie mieszaniny gazów osłonowych argonu 98% i azotu 2% w celu zachowania mikrostruktury i zwiększenia odporności na korozję. W przypadku stosowania austenitycznych metali wypełniających, jako gaz osłonowy stosowany jest zazwyczaj czysty argon. Należy utrzymywać odpowiednie natężenie przepływu gazu osłonowego, aby zapobiec zanieczyszczeniu atmosferycznemu i zapewnić czyste środowisko spawania.

Kluczowe parametry konfiguracji sprzętu GTAW obejmują wybór odpowiedniej elektrody wolframowej, utrzymanie właściwego natężenia przepływu gazu osłonowego oraz dostosowanie prądu i napięcia spawania w zależności od grubości materiału.

Metoda GTAW pozwala uzyskać wysokiej jakości spoiny o minimalnej ilości defektów i wysokiej estetyce wykończenia. Precyzyjna kontrola wprowadzanego ciepła pozwala zachować mikrostrukturę materiału, zapobiegając powstawaniu niepożądanych faz. Ponadto elastyczność metody GTAW sprawia, że nadaje się ona zarówno do spawania ręcznego, jak i zautomatyzowanego.

- Dokładnie oczyść obrabiane elementy.

- Przygotuj połączenie w oparciu o grubość materiału.

- Wybierz odpowiednią elektrodę wolframową.

- Dostosuj parametry spawania.

- Rozpocznij zajarzenie łuku z wysoką częstotliwością.

- Utrzymywanie stałego dopływu ciepła i prędkości jazdy.

- W razie potrzeby dodaj metal wypełniający.

- Poczekaj, aż spoina stopniowo ostygnie i wykonaj wszelkie niezbędne zabiegi po spawaniu.

Wybór odpowiedniego metalu wypełniającego

Znaczenie materiałów wypełniających w spawalnictwie

Wybór odpowiedniego metalu wypełniającego ma zasadnicze znaczenie dla tworzenia mocnych spoin między stalą nierdzewną duplex a stalą nierdzewną 316. Wypełniacz musi zapewniać odpowiednią równowagę właściwości mechanicznych, odporności na korozję i kompatybilności z obydwoma metalami nieszlachetnymi. Wybór spoiwa wpływa na ogólną wydajność połączenia spawanego, w tym jego wytrzymałość, trwałość i odporność na czynniki środowiskowe.

Właściwości metalu wypełniającego AWS E309LMo/ER309LMo

Skład chemiczny

Metale wypełniające AWS E309LMo/ER309LMo zostały zaprojektowane w celu zniwelowania różnic w składzie między stalą nierdzewną duplex a stalą nierdzewną 316. Zazwyczaj zawierają one 23-25% chromu, 12-14% niklu i 2-3% molibdenu. Ten zrównoważony skład zapewnia kompatybilność zarówno ze stalami nierdzewnymi duplex, jak i 316, a molibden zwiększa odporność na korozję wżerową i szczelinową w środowiskach chlorkowych, utrzymując integralność spoiny w trudnych warunkach.

Właściwości mechaniczne

Właściwości mechaniczne stali AWS E309LMo/ER309LMo zostały zaprojektowane tak, aby zapewnić wysoką wytrzymałość na rozciąganie, dobrą plastyczność i odpowiednią ciągliwość. Właściwości te zapewniają, że złącze spawane może wytrzymać naprężenia mechaniczne i odkształcenia bez pękania. Austenityczny charakter spoiwa pomaga absorbować różnice w rozszerzalności cieplnej pomiędzy stalą duplex i stalą nierdzewną 316, zmniejszając ryzyko pękania spoiny.

Jak wybrać odpowiedni wypełniacz do stali nierdzewnych Duplex i 316?

Rozważenie środowiska usługi

Wybierając spoiwo, należy wziąć pod uwagę konkretne środowisko, w którym spoina będzie używana. W przypadku zastosowań narażonych na działanie środowisk bogatych w chlorki, takich jak środowisko morskie lub chemiczne, AWS E309LMo/ER309LMo jest preferowany ze względu na zwiększoną odporność na korozję.

Dopasowanie właściwości mechanicznych

Zapewnienie, że metal wypełniający zapewnia właściwości mechaniczne, które odpowiadają lub przewyższają właściwości metali nieszlachetnych, jest kluczowe. AWS E309LMo/ER309LMo oferuje dobry kompromis pomiędzy wyższą wytrzymałością stali nierdzewnej duplex i ciągliwością stali nierdzewnej 316, dzięki czemu nadaje się do szerokiego zakresu zastosowań.

Ograniczenie korozji galwanicznej

Podczas spawania różnych metali należy wziąć pod uwagę ryzyko korozji galwanicznej. AWS E309LMo/ER309LMo pomaga złagodzić to ryzyko, zapewniając zrównoważony skład, który zmniejsza elektrochemiczne różnice potencjałów między stalami nierdzewnymi duplex i 316.

Studium przypadku: Praktyczny przykład doboru metalu wypełniającego

W niedawnym projekcie obejmującym produkcję jednostki przetwarzania chemicznego, inżynierowie otrzymali zadanie spawania stali nierdzewnej duplex (2205) ze stalą nierdzewną 316. Jednostka została zaprojektowana do pracy w wysoce korozyjnym środowisku z narażeniem na chlorki i wysokie temperatury.

Opis problemu

Wyzwaniem był wybór spoiwa, które zapewniłoby zarówno integralność mechaniczną, jak i odporność na korozję. Połączenia spawane musiały wytrzymać cykle termiczne i naprężenia mechaniczne bez uszkodzeń.

Rozwiązanie

Inżynierowie wybrali metal wypełniający AWS E309LMo/ER309LMo z następujących powodów:

- Zrównoważony skład chemiczny zapewnia niezbędną odporność na korozję i właściwości mechaniczne.

- Struktura austenityczna spoiwa odpowiada właściwościom rozszerzalności cieplnej stali nierdzewnej 316, zmniejszając ryzyko pękania spoiny.

- Obecność molibdenu zwiększa odporność na korozję wżerową, co jest krytycznym czynnikiem w środowisku bogatym w chlorki.

Wynik

Zastosowanie spoiwa AWS E309LMo/ER309LMo pozwoliło uzyskać wysokiej jakości spoiny o doskonałej wytrzymałości i odporności na korozję. Połączenia działały niezawodnie, co dowodzi, że wybór metalu wypełniającego był skuteczny.

Typowe problemy spawalnicze i ich rozwiązania

Typowe problemy związane ze spawaniem

Spawanie stali nierdzewnych duplex może prowadzić do kilku problemów, głównie ze względu na ich dwufazową strukturę austenitu i ferrytu. Problemy te obejmują brak równowagi fazowej, tworzenie się fazy sigma i pękanie na gorąco.

Brak równowagi fazowej

Stale nierdzewne Duplex, ze swoją dwufazową strukturą, mogą cierpieć na brak równowagi fazowej podczas spawania. Nierównowaga ta jest głównie spowodowana niewłaściwym wprowadzaniem ciepła, co może prowadzić do nadmiernego wzrostu ziarna w fazie ferrytowej. W rezultacie może to negatywnie wpłynąć na wytrzymałość materiału i odporność na korozję. Kluczowe znaczenie ma utrzymanie kontrolowanego dopływu ciepła w zalecanym zakresie, zazwyczaj od 0,5 do 1,5 kJ/mm. Techniki takie jak spawanie łukiem pulsacyjnym mogą pomóc w bardziej efektywnym zarządzaniu energią cieplną.

Tworzenie fazy Sigma

Wystawianie stali nierdzewnych duplex na długotrwałe działanie wysokich temperatur podczas spawania może prowadzić do powstawania faz sigma i chi. Te fazy międzymetaliczne mogą poważnie zmniejszyć wytrzymałość i odporność na korozję spoiny. Aby zapobiec tworzeniu się faz sigma, kluczowe jest kontrolowanie wprowadzanego ciepła i wybór odpowiednich materiałów wypełniających, które mogą wytrzymać warunki spawania. Właściwa obróbka cieplna po spawaniu może również pomóc złagodzić ten problem.

Pękanie na gorąco

Pękanie na gorąco lub pękanie krzepnące występuje z powodu naprężeń termicznych i zanieczyszczeń na granicach ziaren. Ten rodzaj pękania może zagrozić integralności spoiny. Zmniejszenie ryzyka pękania na gorąco wymaga odpowiedniego zaprojektowania spoiny i zarządzania wprowadzanym ciepłem w celu równomiernego rozłożenia naprężeń termicznych. Dodatkowo, stosowanie metali wypełniających o składzie dopasowanym do metali nieszlachetnych może pomóc zmniejszyć podatność na pękanie.

Rozwiązania i techniki

Zarządzanie ciepłem

Skuteczne zarządzanie ciepłem ma kluczowe znaczenie przy spawaniu stali nierdzewnej duplex ze stalą nierdzewną 316. Utrzymywanie zalecanych poziomów wprowadzanego ciepła i stosowanie kontrolowanych technik spawania, takich jak spawanie łukiem pulsującym, może pomóc w zapobieganiu nierównowadze faz i tworzeniu się szkodliwych faz międzymetalicznych. Konsekwentne monitorowanie i dostosowywanie dopływu ciepła podczas spawania ma zasadnicze znaczenie dla uzyskania wysokiej jakości rezultatów.

Wybór materiału

Wybór odpowiednich materiałów spawalniczych ma kluczowe znaczenie podczas spawania stali nierdzewnej duplex ze stalą nierdzewną 316. Na przykład użycie elektrod takich jak 2209 lub 309MoL może zapewnić niezbędne pierwiastki stopowe w celu utrzymania pożądanych właściwości obu metali nieszlachetnych. Wypełniacze te zawierają molibden i inne pierwiastki, które zwiększają odporność na korozję i właściwości mechaniczne, zapewniając integralność spoiny.

Wspólny projekt

Właściwa konstrukcja złącza jest niezbędna do uzyskania mocnych i wolnych od wad spoin. Stal nierdzewna Duplex wymaga zazwyczaj większego kąta spoiny i większej szczeliny spawalniczej w porównaniu do austenitycznych stali nierdzewnych. Pomaga to uwzględnić różnice we właściwościach materiału i uzyskać pożądaną geometrię spoiny. Zapewnienie odpowiedniego przygotowania spoiny, takiego jak obróbka krawędzi zamiast szlifowania, może również zapobiec zanieczyszczeniu i zapewnić jednorodność.

Gaz osłonowy i temperatura międzyściegowa

Stosowanie odpowiedniego gazu osłonowego i kontrolowanie temperatury międzyściegowej ma kluczowe znaczenie dla utrzymania jakości spoiny. W przypadku stali nierdzewnych typu duplex zaleca się stosowanie mieszanki argonu 98% i azotu 2% w celu zachowania mikrostruktury i zwiększenia odporności na korozję. W przypadku austenitycznych metali wypełniających, zazwyczaj stosuje się czysty argon. Utrzymanie odpowiedniego natężenia przepływu gazu osłonowego i temperatury międzyściegowej poniżej 150°C (302°F) może zapobiec utlenianiu i innym defektom, zapewniając czystą i spójną spoinę.

Właściwości materiału

Stal nierdzewna Duplex

Stale nierdzewne Duplex są znane z wysokiej wytrzymałości i doskonałej odporności na korozję, osiąganej dzięki zrównoważonej mikrostrukturze austenitu i ferrytu. Właściwe techniki spawania są niezbędne do utrzymania tej równowagi i zapobiegania tworzeniu się niepożądanych faz, które mogą pogorszyć właściwości materiału.

Stal nierdzewna 316L

Stal nierdzewna 316L to gatunek austenityczny znany z doskonałej odporności na korozję i plastyczności. Jej właściwości różnią się od właściwości stali nierdzewnych duplex, co wymaga starannego doboru materiałów wypełniających i parametrów spawania w celu zapewnienia kompatybilności i utrzymania pożądanych właściwości użytkowych.

Porównanie właściwości materiałów: Duplex a stal nierdzewna 316

Wprowadzenie do stali nierdzewnej Duplex

Stal nierdzewna duplex charakteryzuje się unikalną mikrostrukturą, która składa się w przybliżeniu z równych części faz austenitu i ferrytu. Ta unikalna struktura zapewnia stali nierdzewnej duplex zarówno wysoką wytrzymałość, jak i doskonałą odporność na korozję. Typowe gatunki stali nierdzewnej duplex, takie jak 2205, zawierają 22% chromu, 5-6% niklu i 3% molibdenu, co zwiększa odporność na korozję wżerową i szczelinową, dzięki czemu idealnie nadają się do trudnych warunków, takich jak zastosowania morskie i chemiczne.

Właściwości mechaniczne stali nierdzewnej Duplex

Stale nierdzewne duplex wykazują doskonałe właściwości mechaniczne w porównaniu z wieloma innymi rodzajami stali nierdzewnej. Ich granica plastyczności jest zwykle dwukrotnie wyższa niż austenitycznych stali nierdzewnych, takich jak 316, z wartościami od 450 do 600 MPa. Ta wysoka wytrzymałość pozwala na projektowanie cieńszych sekcji bez uszczerbku dla integralności strukturalnej, co prowadzi do oszczędności kosztów i zwiększonej wydajności w zastosowaniach wymagających dużej nośności.

Odporność na korozję stali nierdzewnej Duplex

Zrównoważona mikrostruktura stali nierdzewnej duplex zapewnia niezwykłą odporność na różne formy korozji, w tym pękanie korozyjne naprężeniowe, które jest powszechnym problemem w środowiskach bogatych w chlorki. Chrom, nikiel i molibden dodatkowo zwiększają odporność na korozję miejscową, taką jak korozja wżerowa i szczelinowa. Sprawia to, że stal nierdzewna duplex jest preferowanym wyborem do zastosowań narażonych na agresywne warunki chemiczne.

Wprowadzenie do stali nierdzewnej 316

Stal nierdzewna 316 to austenityczna stal nierdzewna znana z doskonałej odporności na korozję i dobrych właściwości mechanicznych. Zawiera około 16% chromu, 10% niklu i 2% molibdenu. Dodatek molibdenu zwiększa jej odporność na korozję wżerową i szczelinową wywołaną chlorkami, dzięki czemu nadaje się do środowisk morskich i chemicznych.

Właściwości mechaniczne stali nierdzewnej 316

Stal nierdzewna 316 oferuje dobre właściwości mechaniczne, z typową granicą plastyczności wynoszącą około 200 MPa. Jest znana ze swojej wytrzymałości i plastyczności, które ułatwiają produkcję i spawanie. Materiał zachowuje swoją wytrzymałość i trwałość nawet w podwyższonych temperaturach, dzięki czemu nadaje się do zastosowań wysokotemperaturowych.

Odporność na korozję stali nierdzewnej 316

Stal nierdzewna 316 jest wysoce odporna na korozję ogólną i dobrze sprawdza się w środowiskach chlorkowych. Zawartość molibdenu pomaga chronić przed korozją wżerową i szczelinową, podczas gdy struktura austenityczna zapewnia dobrą odporność na pękanie korozyjne naprężeniowe. Sprawia to, że stal nierdzewna 316 jest wszechstronnym materiałem do różnych zastosowań, w tym w przemyśle morskim i chemicznym.

Kluczowe różnice we właściwościach materiałów

Wytrzymałość i trwałość

Stal nierdzewna Duplex oferuje generalnie wyższą granicę plastyczności i wytrzymałość na rozciąganie w porównaniu do stali nierdzewnej 316. Ta wyższa wytrzymałość pozwala na cieńsze konstrukcje, co może prowadzić do oszczędności materiału i lżejszych konstrukcji. Stal nierdzewna 316 zapewnia jednak doskonałą wytrzymałość i plastyczność, dzięki czemu jest łatwiejsza w obróbce podczas procesów produkcji i spawania.

Odporność na korozję

Zarówno stal nierdzewna duplex, jak i stal nierdzewna 316 oferują doskonałą odporność na korozję, ale stal nierdzewna duplex zazwyczaj zapewnia lepszą wydajność w agresywnych środowiskach. Odporność stali nierdzewnej duplex na pękanie korozyjne naprężeniowe jest znacznie lepsza, co czyni ją idealną do zastosowań związanych z chlorkami i wysokimi naprężeniami. Z drugiej strony, stal nierdzewna 316 jest wysoce odporna na korozję wżerową i szczelinową, co czyni ją niezawodnym wyborem do zastosowań morskich.

Wpływ na koszty

Stal nierdzewna duplex oferuje lepsze właściwości mechaniczne i odporność na korozję, ale jest generalnie droższa niż stal nierdzewna 316. Wyższy koszt wynika z zawartości pierwiastków stopowych i złożonego procesu produkcyjnego niezbędnego do utrzymania zrównoważonej mikrostruktury. Jednak potencjał cieńszych konstrukcji i dłuższej żywotności może zrównoważyć początkowe wyższe koszty w wielu zastosowaniach.

Strategie odporności na korozję

Zapewnienie odporności na korozję ma kluczowe znaczenie podczas spawania stali nierdzewnej duplex ze stalą nierdzewną 316. Oba materiały oferują doskonałą odporność na różne formy korozji, ale ich właściwości i zachowanie podczas spawania wymagają określonych strategii w celu utrzymania ich wydajności.

Właściwości materiału

Stale nierdzewne duplex: Materiały te mają mikrostrukturę składającą się w przybliżeniu z równych części austenitu i ferrytu, zapewniając unikalne połączenie wytrzymałości i odporności na korozję. Obecność chromu, niklu i molibdenu zwiększa ich odporność na korozję wżerową i szczelinową.

Stal nierdzewna 316L: Ta austenityczna stal nierdzewna znana jest z wysokiej odporności na korozję, szczególnie w środowiskach chlorkowych. Pierwiastki stopowe, w tym chrom, nikiel i molibden, przyczyniają się do jej odporności na korozję wżerową i szczelinową.

Techniki spawalnicze

Spawanie łukiem krytym (SMAW) i spawanie łukiem krytym (SAW)

W przypadku spawania stali duplex metodą SMAW, ważne jest stosowanie elektrod otulonych, aby zapewnić wysoką wytrzymałość i odporność na odkształcenia. Należy zachować krótką długość łuku, aby uniknąć gromadzenia się azotu i porowatości, które mogą pogorszyć odporność na korozję. SAW nadaje się do spawania grubych blach i płaskich pozycji. Technika ta zapewnia pełną penetrację i jednorodność, które są kluczowe dla utrzymania odporności spoiny na korozję. Zaleca się stosowanie odpowiedniego topnika i drutu przeznaczonego do stali nierdzewnej duplex.

Spawanie łukiem wolframowym (GTAW)

Spawanie GTAW lub TIG jest często stosowane ze względu na swoją precyzję i kontrolę, dzięki czemu idealnie nadaje się do cieńszych połączeń i zastosowań, w których ważna jest estetyka. Zapewnia doskonałą kontrolę nad wprowadzanym ciepłem, co ma zasadnicze znaczenie dla zapobiegania tworzeniu się szkodliwych faz w stalach nierdzewnych duplex.

Materiały wypełniające

Podczas spawania stali duplex ze stalą nierdzewną 316L należy używać elektrod 2209 lub 309MoL. Zawierają one molibden, dzięki czemu oba materiały zachowują swoją odporność na korozję.

Strategie odporności na korozję

Równowaga faz

Aby zapewnić odporność na korozję, konieczne jest zachowanie równowagi między fazami ferrytycznymi i austenitycznymi w stalach nierdzewnych duplex. Można to osiągnąć poprzez kontrolowanie temperatury wejściowej i temperatury międzyściegowej podczas spawania. Przegrzanie może powodować tworzenie się fazy sigma, pogarszając zarówno właściwości mechaniczne, jak i odporność na korozję.

Wspólny projekt

Konstrukcja złącza spawanego odgrywa istotną rolę w osiągnięciu pełnego wtopienia i zminimalizowaniu ilości nierozcieńczonego metalu podstawowego w spoinie. Obróbka krawędzi spoiny zamiast szlifowania pomaga uzyskać jednolitość i zmniejsza ryzyko przepalenia, zapewniając spójną spoinę o wysokiej jakości.

Wybór materiału

Wybieraj spoiwa z odpowiednią zawartością niklu i molibdenu, aby utrzymać odporność spoiny na korozję. Pierwiastki te zapewniają odporność spoiny na korozję wżerową i szczelinową, szczególnie w trudnych warunkach chemicznych lub chlorkowych.

Skupiając się na tych strategiach, inżynierowie i spawacze mogą zapewnić, że połączenia spawane między stalami nierdzewnymi duplex i 316 zachowają swoją odporność na korozję i integralność strukturalną, nawet w wymagających zastosowaniach.

Zgodność z normami

Przegląd norm spawalniczych

Spawanie stali nierdzewnej duplex ze stalą nierdzewną 316 wymaga przestrzegania norm branżowych, aby zapewnić mocne i trwałe spoiny. Przestrzeganie tych norm ma kluczowe znaczenie dla uzyskania wysokiej jakości spoin, które spełniają wymagania mechaniczne i odporności na korozję. Kluczowe normy obejmują normy Amerykańskiego Stowarzyszenia Inżynierów Mechaników (ASME), Amerykańskiego Instytutu Naftowego (API), Amerykańskiego Stowarzyszenia Badań i Materiałów (ASTM) oraz Amerykańskiego Stowarzyszenia Spawalniczego (AWS).

Sekcja IX normy ASME określa wymagania dotyczące kwalifikacji procedur spawalniczych, w tym testowania makiet dla konkretnych zastosowań, takich jak połączenia rur z blachami. Norma nakazuje, aby próbki testowe replikowały warunki produkcyjne, biorąc pod uwagę geometrię złącza, wprowadzane ciepło i inne istotne czynniki. Zapewnia to, że procedura spawania jest solidna i zdolna do wytwarzania spójnych, wysokiej jakości spoin w rzeczywistych scenariuszach produkcyjnych.

API RP 582/938-C i ASTM A923 zawierają wytyczne dotyczące badań po spawaniu w celu weryfikacji mikrostruktury i odporności spoin na korozję. Normy te podkreślają znaczenie utrzymania zrównoważonej mikrostruktury ferrytu-austenitu w spoinach ze stali nierdzewnej duplex. Kluczowe wymagania obejmują osiągnięcie docelowej zawartości ferrytu 35-55%, ocenianej za pomocą fotomikrografów w różnych miejscach spoiny, oraz zapewnienie odpowiedniej wytrzymałości, szczególnie w zastosowaniach wymagających niskich temperatur, z określonymi kryteriami pochłaniania energii (np. >40 J przy -46°C).

Techniki spawania i wybór procesu

Metody GTAW i GMAW są preferowane w przypadku ściegów graniowych ze względu na precyzyjną kontrolę ciepła, która zapobiega powstawaniu wad w stali nierdzewnej duplex. Procesy te pomagają zapobiegać nadmiernemu nagrzewaniu, które może prowadzić do nierównowagi faz i innych wad spawalniczych.

Spawanie łukowe elektrodą otuloną (SMAW) nadaje się do spawania stali nierdzewnej duplex, szczególnie przy użyciu elektrod z powłoką zasadową, takich jak 2209. Technika ta polega na stosowaniu ściegów podłużnych o kontrolowanej szerokości w celu utrzymania pożądanej mikrostruktury i właściwości mechanicznych.

Spawanie łukiem krytym (SAW) jest ograniczone do pozycji płaskich, ale oferuje wysoką wydajność stapiania i głębokie wtopienie. Aby zapewnić optymalną jakość spoiny, do gatunku stali nierdzewnej duplex należy dobrać odpowiedni topnik.

Kontrola dopływu ciepła

Kontrolowanie dopływu ciepła ma kluczowe znaczenie dla zachowania integralności spoin. Dla stali nierdzewnej duplex zalecany zakres wynosi 0,5-2,5 kJ/mm, podczas gdy dla stali nierdzewnej 316L powinien wynosić ≤1,5 kJ/mm. Pomaga to uniknąć nadmiernej ferrytyzacji w stali nierdzewnej duplex i minimalizuje wytrącanie węglików w stali nierdzewnej 316L.

Kompatybilność materiałów i materiały eksploatacyjne

Wybór odpowiedniego metalu wypełniającego jest niezbędny do uzyskania kompatybilnych spoin między stalami nierdzewnymi duplex i 316. Zalecane materiały spawalnicze obejmują spoiwo 2209, optymalne dla stali duplex 2205 do 316L, równoważące zawartość molibdenu w celu zwiększenia odporności na korozję i właściwości mechanicznych, oraz spoiwo 309MoL, odpowiednie dla chudych stali duplex lub wysokostopowych stali austenitycznych, zapewniające wszechstronną opcję dla różnych zastosowań spawalniczych.

Stosowanie odpowiednich gazów osłonowych ma kluczowe znaczenie dla utrzymania jakości spoiny i mikrostruktury. W przypadku stali nierdzewnej duplex zaleca się stosowanie argonu z azotem 2-3% w celu stabilizacji fazy austenitu, natomiast w przypadku stali nierdzewnej 316L stosuje się czysty argon w celu ochrony jeziorka spawalniczego przed zanieczyszczeniami atmosferycznymi.

Krytyczne właściwości materiału

Metale spawane ze stali nierdzewnej duplex zazwyczaj osiągają granicę plastyczności ≥400 MPa, która jest znacznie wyższa niż granica plastyczności stali nierdzewnej 316L wynosząca ~170 MPa. Ta wysoka wytrzymałość sprawia, że stal nierdzewna duplex nadaje się do zastosowań wymagających solidnych parametrów konstrukcyjnych.

Utrzymanie zrównoważonej mikrostruktury ma zasadnicze znaczenie dla zapobiegania korozji preferencyjnej w środowiskach chlorkowych. Odpowiednie techniki spawania i dobór materiałów pomagają zapewnić długoterminową trwałość i odporność połączeń spawanych.

Najlepsze praktyki w zakresie zgodności

Dokładnie oczyść powierzchnie spoin, aby usunąć tlenki i uniknąć zanieczyszczenia stalą węglową. Właściwe przygotowanie złącza jest niezbędne do uzyskania spoin wolnych od wad.

Jeśli temperatura wejściowa przekracza zalecane limity, należy przeprowadzić wyżarzanie w temperaturze 1050-1120°C. Polerowanie elektrochemiczne może przywrócić pasywność i zwiększyć odporność spoin na korozję.

Często zadawane pytania

Poniżej znajdują się odpowiedzi na najczęściej zadawane pytania:

Jakie są najlepsze techniki spawania do łączenia stali nierdzewnej duplex ze stalą nierdzewną 316?

Najlepsze techniki spawania do łączenia stali nierdzewnej duplex ze stalą nierdzewną 316 wymagają starannego doboru procesów spawania i materiałów spawalniczych w celu utrzymania pożądanych właściwości mechanicznych i odporności na korozję. Kluczowe techniki spawania obejmują spawanie łukiem wolframowym (GTAW lub TIG), spawanie łukiem metalowym (GMAW), spawanie łukiem krytym (SMAW) i spawanie łukiem krytym (SAW).

Metoda GTAW jest często preferowana ze względu na precyzyjną kontrolę nad wprowadzanym ciepłem i doskonałą jakość spoin, co czyni ją idealną do utrzymania równowagi fazowej w stali nierdzewnej duplex. Zaleca się stosowanie gazów osłonowych na bazie argonu, takich jak argon z azotem 2%, aby zapobiec utracie azotu w metalu spoiny.

W przypadku metali wypełniających, AWS E309LMo/ER309LMo jest powszechnie stosowany ze względu na odpowiedni skład, który spełnia wymagania zarówno stali duplex, jak i stali nierdzewnej 316, zapewniając dobrą równowagę faz ferrytu i austenitu. Właściwe zarządzanie ciepłem wejściowym ma kluczowe znaczenie dla uniknięcia nadmiernej zawartości ferrytu, przy temperaturach międzyściegowych utrzymywanych poniżej 150°C, aby zapobiec tworzeniu się fazy sigma.

Postępując zgodnie z tymi technikami i stosując odpowiednie metale wypełniające, można uzyskać solidne i odporne na korozję połączenie między stalą nierdzewną duplex i stalą nierdzewną 316.

Jak wypadają właściwości stali nierdzewnej duplex w porównaniu ze stalą nierdzewną 316?

Stal nierdzewna Duplex i stal nierdzewna 316 mają różne właściwości, które wpływają na ich zastosowania i względy spawalnicze. Stal nierdzewna duplex charakteryzuje się mieszaną mikrostrukturą austenitu i ferrytu, z wyższą zawartością chromu (20-28%) i molibdenu (do 5%) w porównaniu do stali nierdzewnej 316. Ten skład zapewnia stali nierdzewnej duplex doskonałą wytrzymałość, z typowym naprężeniem próbnym 0,2% wynoszącym około 450 MPa dla standardowych gatunków, w porównaniu do 280 MPa dla stali nierdzewnej 316.

Pod względem odporności na korozję stal nierdzewna duplex przewyższa stal nierdzewną 316, szczególnie w środowiskach o wysokim stężeniu chlorków, dzięki czemu jest bardziej odporna na pękanie korozyjne naprężeniowe i wżery. Z drugiej strony, stal nierdzewna 316, ze swoją austenityczną strukturą i niższą zawartością chromu (16-18%) i molibdenu (2-3%), zapewnia dobrą ogólną odporność na korozję, ale jest mniej skuteczna w przypadku pękania korozyjnego naprężeniowego wywołanego chlorkami.

Stal nierdzewna Duplex jest szeroko stosowana w przemyśle naftowym i gazowym oraz petrochemicznym ze względu na wysoką wytrzymałość i odporność na korozję. Z kolei stal nierdzewna 316 jest preferowana w przetwórstwie żywności, sprzęcie medycznym i środowiskach morskich ze względu na swoją plastyczność i odpowiednią odporność na korozję.

Podczas spawania tych materiałów stal nierdzewna duplex wymaga starannej kontroli parametrów spawania w celu utrzymania równowagi faz austenitu i ferrytu, podczas gdy stal nierdzewna 316 jest bardziej wyrozumiała, choć nadal wymaga odpowiedniej osłony i kontroli dopływu ciepła.

Jakie są typowe problemy napotykane podczas spawania stali duplex ze stalą nierdzewną 316 i jak je rozwiązać?

Podczas spawania stali nierdzewnej duplex ze stalą nierdzewną 316 może pojawić się kilka typowych problemów, głównie związanych z kompatybilnością materiałową, rozszerzalnością cieplną i odpornością na korozję.

Kompatybilność materiałowa jest istotną kwestią ze względu na różną równowagę ferrytu i austenitu w stali nierdzewnej duplex, która musi zostać zachowana w celu utrzymania jej właściwości mechanicznych. Stosowanie metali wypełniających, takich jak AWS E309LMo/ER309LMo, może pomóc w utrzymaniu tej równowagi.

Różnice w rozszerzalności cieplnej stali duplex i stali nierdzewnej 316 mogą powodować koncentrację naprężeń podczas chłodzenia, prowadząc do potencjalnych odkształceń lub pęknięć. Można to złagodzić poprzez ostrożne podgrzewanie wstępne (nieprzekraczające 300°C) i kontrolę temperatury międzyściegowej, aby uniknąć nadmiernego dopływu ciepła, które może zmienić mikrostrukturę materiału.

Kolejną istotną kwestią jest odporność na korozję. Stale nierdzewne duplex oferują zazwyczaj lepszą odporność na korozję w porównaniu do stali nierdzewnej 316. Jednak niewłaściwe techniki spawania, takie jak nieodpowiednia osłona lub zanieczyszczenie, mogą zniwelować tę przewagę. Stosowanie odpowiednich mieszanek gazów osłonowych, takich jak argon z niewielką ilością azotu, może poprawić jakość spoiny i utrzymać odporność na korozję.

Dzięki zrozumieniu tych kwestii i wdrożeniu odpowiednich technik, takich jak wybór właściwego spoiwa i kontrolowanie temperatury spawania, spawacze mogą skutecznie łączyć stal nierdzewną duplex ze stalą nierdzewną 316, zachowując pożądane właściwości i unikając typowych problemów.

Dlaczego spoiwo AWS E309LMo/ER309LMo jest zalecane do spawania stali duplex ze stalą nierdzewną 316?

Wypełniacz AWS E309LMo/ER309LMo jest zalecany do spawania stali nierdzewnej duplex ze stalą nierdzewną 316 ze względu na jego specjalistyczne właściwości, które zapewniają mocne, trwałe i odporne na korozję spoiny. Ten metal wypełniający jest przeznaczony do łączenia różnych metali, takich jak stal nierdzewna duplex i 316, które mają różne składy i właściwości. Oferuje doskonałą odporność na korozję, szczególnie w środowiskach narażonych na działanie kwasów siarkowych i fosforowych, dzięki czemu nadaje się do zastosowań w przetwórstwie chemicznym. Niska zawartość węgla w stali ER309LMo zmniejsza ryzyko korozji międzykrystalicznej, która jest częstym problemem podczas spawania stali nierdzewnej. Ponadto zapewnia odporność na wysokie temperatury do 950°C, co jest korzystne w zastosowaniach wymagających podwyższonych temperatur. Właściwości mechaniczne ER309LMo, w tym wysoka wytrzymałość na rozciąganie i granica plastyczności, zapewniają solidne spoiny odporne na naprężenia. Cechy te sprawiają, że AWS E309LMo/ER309LMo jest idealnym wyborem do wykonywania wysokiej jakości spoin między stalami nierdzewnymi duplex i 316.

W jaki sposób spawanie TIG może poprawić jakość spoin między stalami nierdzewnymi duplex i 316?

Spawanie TIG (GTAW) poprawia jakość spoin między stalami nierdzewnymi duplex i 316, oferując precyzyjną kontrolę nad wprowadzanym ciepłem, co ma kluczowe znaczenie dla utrzymania mikrostruktury stali nierdzewnej duplex. Metoda ta minimalizuje ryzyko tworzenia się fazy sigma, zachowując odporność materiału na korozję i właściwości mechaniczne. Zastosowanie gazu osłonowego o zawartości azotu do 2% pomaga utrzymać równowagę austenitu i ferrytu w spoinie, poprawiając jej ogólne właściwości. Dodatkowo, spoiwo AWS E309LMo/ER309LMo jest zalecane ze względu na zrównoważony skład chemiczny, który wspiera właściwą mikrostrukturę i zapewnia doskonałą odporność na korozję. Odpowiednia kontrola łuku i planowanie sekwencji spawania, w tym jednostronne ściegi graniowe i stały dopływ ciepła do ściegów wypełniających, to podstawowe techniki zapewniające wysokiej jakości, trwałe i odporne na korozję połączenia między stalami nierdzewnymi duplex i 316.

Jakie są wymogi zgodności z normami dotyczące spawania stali duplex ze stalą nierdzewną 316?

Wymogi zgodności z normami dotyczące spawania stali duplex ze stalą nierdzewną 316 obejmują przestrzeganie kilku kluczowych wytycznych w celu zapewnienia integralności mechanicznej, odporności na korozję i stabilności mikrostrukturalnej.

Po pierwsze, kwalifikacje procedur spawalniczych muszą być zgodne z sekcją IX ASME, która obejmuje testowanie makiet i walidację procesów takich jak GTAW, GMAW i SAW. Sekcja ta zapewnia, że procedury spawania są solidne i powtarzalne. Wybór metalu wypełniającego jest kluczowy, przy czym AWS E309LMo/ER309LMo jest zalecany w celu zrównoważenia stosunku austenitu do ferrytu i zminimalizowania ryzyka korozji galwanicznej.

Normy dotyczące badań mikrostrukturalnych i mechanicznych, takie jak ASTM A923 dla stali nierdzewnych duplex, wymagają badań udarności w celu zapewnienia wytrzymałości i braku szkodliwych faz międzymetalicznych. Podobnie, norma ASTM A1084 określa badania udarności dla gatunków stali typu lean duplex. API RP 582/938-C nakazuje ocenę mikrostruktury spoiny w celu potwierdzenia zrównoważonego rozkładu faz, zapewniającego odporność na korozję.

Metody badań nieniszczących, takie jak badanie penetracyjne, kontrola radiograficzna i badania ultradźwiękowe, są niezbędne do wykrywania wad powierzchniowych i wewnętrznych. Testy te muszą być przeprowadzane przez operatorów wykwalifikowanych w obsłudze kontroli stali nierdzewnej.

Kwestie związane z odpornością na korozję obejmują stosowanie metali wypełniających o odpowiedniej zawartości molibdenu w celu złagodzenia korozji galwanicznej i zapewnienia, że metal spoiny utrzymuje wysoką liczbę równoważną odporności na wżery (PREN).