1. Przygotowanie przed spawaniem

(1) Kształt i rozmiar rowka

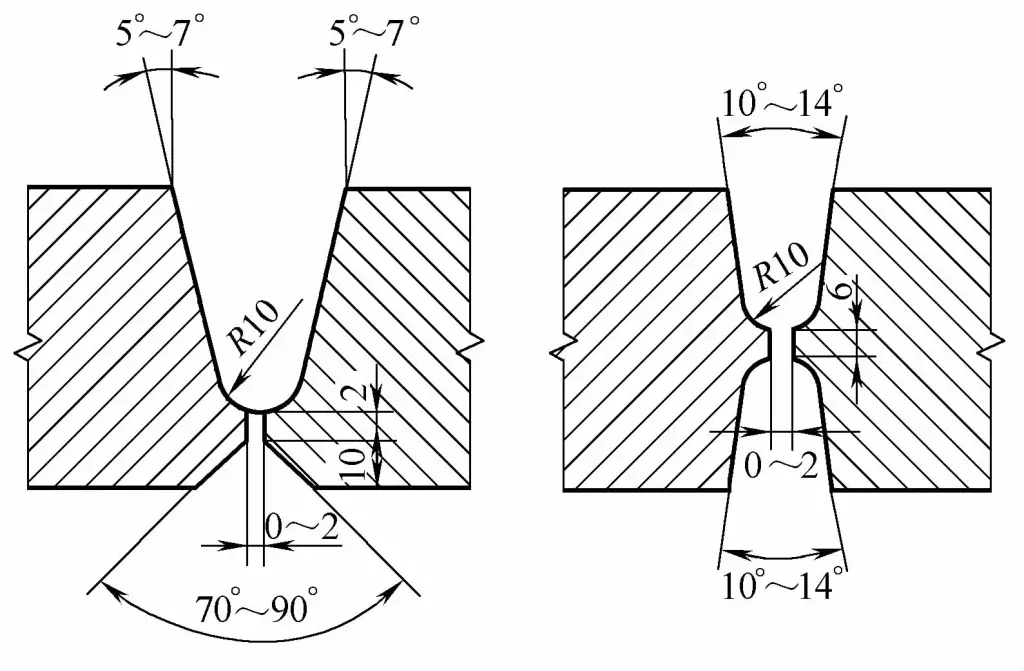

Podczas spawania, ze względu na użycie wysokiego prądu, gdy grubość blachy stalowej jest mniejsza niż 14 mm, generalnie nie jest konieczne rowkowanie, ale gdy grubość jest większa niż 14 mm, w celu zapewnienia jakości spawania, należy wykonać rowek w określonej formie. W przypadku złączy spawanych łukiem krytym ze stali węglowej i niskostopowej, rowki powinny być wykonane zgodnie z przepisami GB/T985.2-2008 "Zalecane rowki do spawania łukiem krytym".

(2) Przetwarzanie rowków

Obróbka rowków może być wykonywana przy użyciu urządzeń takich jak strugarki krawędziowe, maszyny do cięcia gazowego lub żłobienia łukiem węglowym, a obrabiane krawędzie rowków muszą być proste i spełniać określone wymagania techniczne.

(3) Czyszczenie obszaru spawania

Przed spawaniem konieczne jest oczyszczenie rowka i obszaru 20 ~ 50 mm po obu stronach rowka z wytrawiania, oleju, wilgoci, tlenków itp. Metody czyszczenia mogą obejmować szczotki z drutu stalowego, ściernice druciane, przenośne szlifierki, maszyny do polerowania, śrutowanie i wypalanie tlenowo-paliwowe.

(4) Montaż elementów spawanych

Montaż elementów spawanych wymaga wysokiej precyzji, zapewniając jednolite szczeliny, równe powierzchnie i brak niewspółosiowości.

(5) Czyszczenie materiałów spawalniczych

Spawanie łukiem krytym Drut i topnik biorą udział w reakcji metalurgicznej spawania, znacznie wpływając na skład, strukturę i właściwości mechaniczne spoiny. W związku z tym konieczne jest usprawnienie czyszczenia drutu spawalniczego i wysuszenie topnika przed spawaniem.

1) Druty spawalnicze sprzedawane na rynku mają zazwyczaj miedzianą powłokę antykorozyjną.

Przed użyciem należy usunąć olej i inne zanieczyszczenia z powierzchni drutu spawalniczego, aby zapobiec powstawaniu porów wodorowych. Jeśli drut spawalniczy nie ma miedzianej powłoki antykorozyjnej, przed spawaniem konieczne jest również usunięcie rdzy i zgorzeliny tlenkowej z powierzchni.

2) Topnik należy wysuszyć zgodnie z wymaganiami przed użyciem.

Kwaśny topnik powinien być suszony w temperaturze 250°C i utrzymywany w cieple przez 1~2 godziny; topnik o wysokiej zawartości fluoru, który jest ograniczony do prądu stałego, musi być suszony w temperaturze 300~400°C i utrzymywany w cieple przez 2 godziny, i powinien być użyty natychmiast po wysuszeniu.

2. Zgrzewanie

O ile to możliwe, uchwyty powinny być używane podczas montażu przed spawaniem, aby zapewnić dokładność spawania sczepnego. Zazwyczaj uchwyty są usuwane po zakończeniu spawania sczepnego. Jeśli konieczne jest spawanie z użyciem uchwytów, nie mogą one zakłócać procesu spawania. Lekkie i cienkie elementy powinny być mocowane za pomocą uchwytów lub zgrzewania sczepnego; elementy o średniej lub większej grubości muszą być mocowane za pomocą zgrzewania sczepnego.

Sczepny szew spawalniczy powinien znajdować się z tyłu pierwszego szwu spawalniczego, a długość i rozstaw sczepnego szwu spawalniczego należy określić na podstawie grubości płyty. Gdy grubość spawanej części wynosi 25 mm, spoina sczepna ma długość 50~60 mm i rozstaw 250~300 mm.

Spawanie sczepne zazwyczaj wykorzystuje metodę spawania łukiem krytym. Materiały spawalnicze stosowane do spawania sczepnego powinny odpowiadać parametrom materiałów obrabianego przedmiotu. Po zakończeniu spawania sczepnego należy niezwłocznie oczyścić żużel i odpryski na szwie spawalniczym oraz sprawdzić, czy nie ma pęknięć i innych nadmiernych wad, a w razie ich stwierdzenia należy je wyciąć i ponownie wykonać spawanie sczepne. Podczas spawania spoin prostych należy dodać płytę początkową i płytę odpływową o tej samej grubości co obrabiany przedmiot, o długości 100 ~ 150 mm i szerokości 70 ~ 100 mm.

Główne parametry spawania łukiem krytym obejmują prąd spawania, napięcie spawania, prędkość spawania, źródło zasilania i polaryzację, średnicę drutu oraz długość drutu wystającego z końcówki prądowej.

3. Wybór parametrów spawania

(1) Wybór prądu spawania

Głębokość jeziorka spawalniczego w automatycznym spawaniu łukiem krytym (określana jako głębokość wtopienia) jest określana przez prąd spawania, a jej przybliżony wzór empiryczny to

h =ki

gdzie:

- h-- głębokość penetracji, mm;

- i - prąd spawania, A;

- k---współczynnik, określony przez rodzaj prądu, polaryzację i średnicę przewodu, zwykle przyjmowany jako 0,01 (elektroda dodatnia DC) lub 0,011 (elektroda ujemna DC, AC).

Prąd spawania jest głównym czynnikiem determinującym głębokość wtopienia. W pewnym zakresie, wraz ze wzrostem natężenia prądu spawania, wzrasta zarówno głębokość wtopienia, jak i wzmocnienie spoiny, podczas gdy szerokość spoiny nie zwiększa się znacząco.

Zwiększenie prądu spawania może poprawić wydajność, ale przy określonej prędkości spawania nadmierny prąd spawania spowoduje, że strefa wpływu ciepła będzie zbyt duża i spowoduje powstanie wad, takich jak grudki spawalnicze i przepalenia; jeśli prąd spawania jest zbyt mały, penetracja jest niewystarczająca, co może prowadzić do słabego stopienia, niepełnego wtopienia, wtrąceń żużla i słabego formowania spoiny.

Aby zapewnić estetyczny wygląd spoiny, podczas zwiększania natężenia prądu spawania konieczne jest zwiększenie napięcia łuku w celu utrzymania odpowiedniej proporcji, patrz Tabela 5-35 dla odpowiedniego napięcia spawania.

Tabela 5-35 Odpowiednie napięcie spawania dla prądu spawania

| Prąd spawania/A | 600~700 | 700 ~ 850 | 850~1000 | 1000 ~ 1200 |

| Napięcie spawania/V | 36~38 | 38~40 | 40 ~ 42 | 42~44 |

(2) Wybór napięcia spawania

Napięcie spawania jest głównym czynnikiem określającym szerokość wtopienia. Gdy napięcie spawania wzrasta, zwiększa się długość łuku, zmniejsza się głębokość wtopienia, spoina staje się szersza, a nadlew zmniejsza się. Jeśli napięcie spawania jest zbyt wysokie, ilość stopionego topnika wzrasta, łuk staje się niestabilny i mogą wystąpić wady, takie jak podcięcie i porowatość. Dlatego zwiększając napięcie spawania, należy również zwiększyć prąd spawania.

(3) Wybór prędkości spawania

Prędkość spawania ma znaczący wpływ zarówno na głębokość, jak i szerokość wtopienia. Gdy prędkość spawania wzrasta, zmniejsza się zarówno głębokość, jak i szerokość wtopienia. Dlatego też, aby zapewnić wtopienie i zwiększyć prędkość spawania, konieczne jest jednoczesne zwiększenie prądu i napięcia spawania. Jednak zbyt wysokie natężenie prądu i zbyt duża prędkość spawania mogą powodować wady, takie jak podcięcie, niepełne wtopienie, zajarzenie łuku i porowatość. I odwrotnie, zbyt niska prędkość spawania powoduje nadmierną wysokość, tworząc duże jeziorko stopionego metalu, przepełnienie, szorstkie formowanie spoiny i wtrącenia żużla. Dlatego prędkość spawania nie powinna być ani zbyt wysoka, ani zbyt niska.

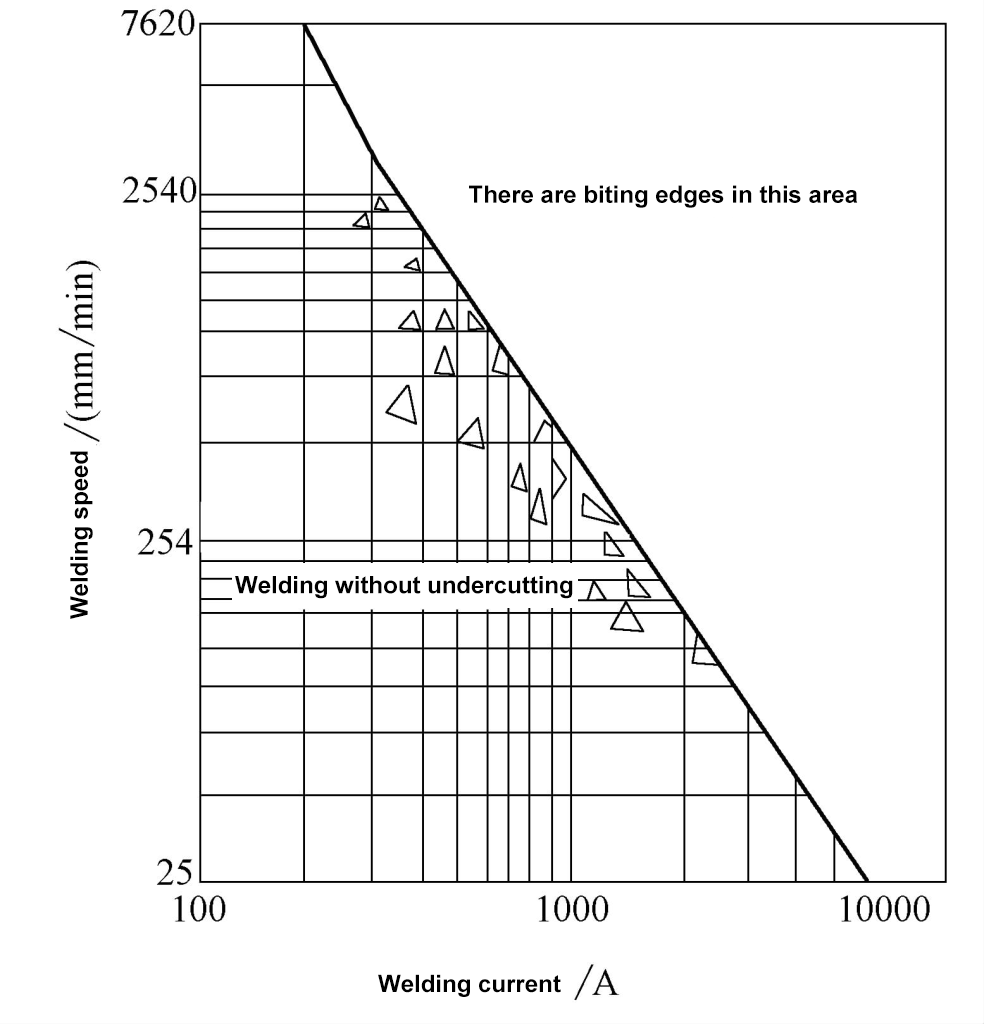

Zależność między prądem spawania a prędkością spawania pokazano na rysunku 5-43. Dla określonego natężenia prądu spawania istnieje odpowiedni zakres prędkości spawania, w którym formowanie spoiny jest estetyczne; gdy prędkość spawania przekroczy górną granicę tego zakresu, pojawią się wady, takie jak podcięcie. Gdy prędkość spawania spadnie poniżej dolnej granicy tego zakresu, pojawią się wady, takie jak wtrącenia żużla.

(4) Wybór źródła zasilania i polaryzacji

1) Charakterystyka zewnętrzna.

Należy stosować opadającą charakterystykę zewnętrzną. W przypadku korzystania z urządzenia do spawania łukiem krytym ze stałą prędkością podawania drutu, należy stosować charakterystykę wolno opadającą; w przypadku korzystania z urządzenia do spawania z automatycznym systemem regulacji łuku, należy stosować charakterystykę stromo opadającą. Do spawania cienkich blach cienkim drutem należy stosować źródło prądu stałego o płaskiej charakterystyce.

2) Biegunowość.

Zwykle stosowana jest odwrotna polaryzacja DC, a do spawania narastającego należy stosować polaryzację prostą DC.

(5) Wybór średnicy drutu spawalniczego

Przy stałym natężeniu prądu, im drobniejsza średnica drutu, tym głębsze wtopienie i mniejszy współczynnik formowania spoiny. Jednakże, dla określonej średnicy drutu, zakres stosowanego prądu nie powinien być zbyt duży, w przeciwnym razie drut zmieni kolor na czerwony z powodu nadmiernego ciepła oporowego, wpływając na wydajność drutu i stabilność procesu spawania. Zakres prądu spawania dla różnych średnic drutu przedstawiono w tabeli 5-36.

Tabela 5-36 Zakres prądu spawania dla różnych średnic drutu

| Średnica drutu/mm | 2 | 3 | 4 | 5 | 6 |

| Gęstość prądu / (A/mm²) | 63~125 | 50~85 | 40 ~63 | 35~50 | 28~42 |

| Prąd spawania / A | 200 ~400 | 350 ~600 | 500 ~ 800 | 700~1000 | 800~1200 |

(6) Wybór długości przewodu wystającego z dyszy przewodzącej.

Zwiększenie długości występu drutu zwiększa rezystancję, przyspiesza topnienie drutu i zwiększa nadmiar wysokości. Jeśli długość występu jest zbyt mała, wystająca część drutu zmienia kolor na czerwony, a nawet topi się w częściach; jeśli długość występu jest zbyt krótka, ciepło generowane przez łuk może łatwo uszkodzić dyszę przewodzącą. Ogólna długość wystającego drutu wynosi 30 ~ 40 mm.

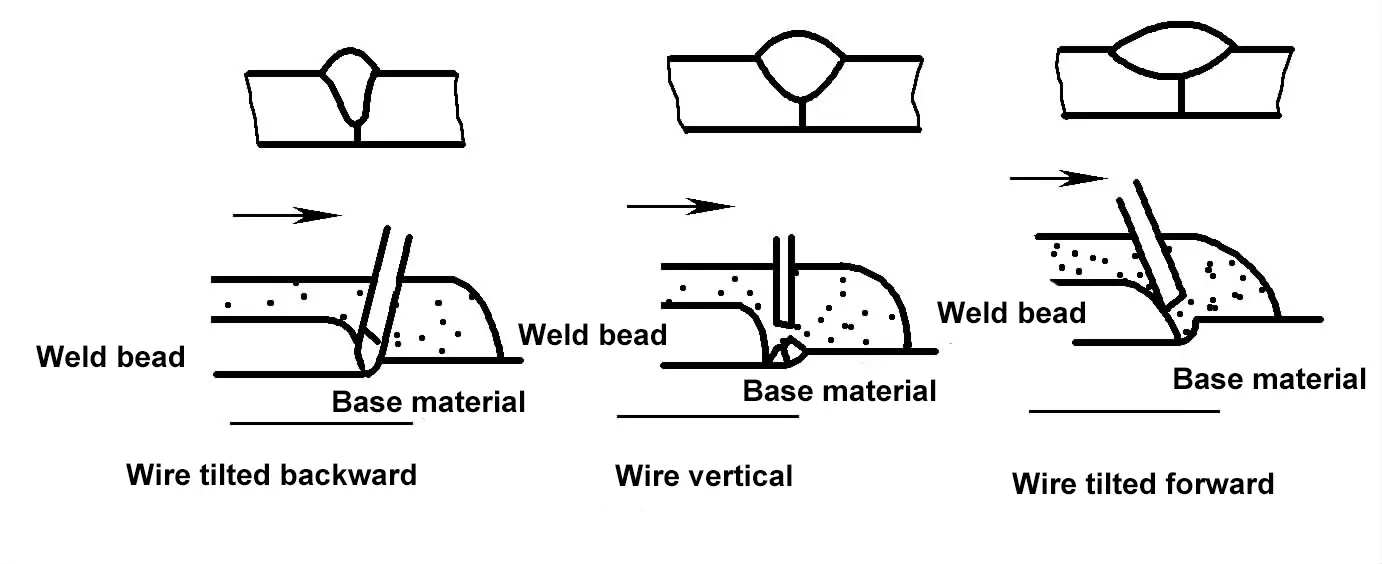

(7) Wybór kąta nachylenia między drutem a przedmiotem obrabianym

W przypadku spawania łukiem krytym pojedynczym drutem, drut jest zazwyczaj prostopadły do przedmiotu spawanego, ale w przypadku spawania podwójnym lub potrójnym drutem, ponieważ każdy drut ma inną funkcję, odpowiedni jest pewien kąt nachylenia. Gdy drut jest nachylony do przodu (kąt między drutem a kierunkiem spawania wynosi 90°), penetracja znacznie spada, a tworzenie spoiny jest słabe, zwykle używane tylko do drutu prowadzącego w spawaniu wieloprzewodowym. Gdy drut jest nachylony do tyłu, penetracja wzrasta, nadwyżka wysokości wzrasta, a spoina jest głęboka i wąska.

(8) Wybór grubości warstwy strumienia i ziarnistości strumienia

Jeśli grubość warstwy topnika jest zbyt mała, ochrona łuku jest słaba, a nawet występuje łuk otwarty, powodując niestabilny łuk, podatny na porowatość i pęknięcia. Jeśli grubość warstwy topnika jest zbyt duża, spoina staje się węższa, a współczynnik kształtu spoiny maleje (współczynnik kształtu spoiny to stosunek szerokości spoiny do penetracji, oznaczany przez ψ). Ogólna grubość warstwy topnika wynosi 20~30 mm.

Zwiększenie ziarnistości topnika nieznacznie zmniejsza wtopienie, nieznacznie zwiększa szerokość, a także nieznacznie zmniejsza nadmierną wysokość. Gdy ziarnistość topnika jest stała, zbyt wysokie natężenie prądu może powodować niestabilny łuk i nierówne krawędzie ściegu spoiny. Gdy natężenie prądu spawania jest mniejsze niż 600A, ziarnistość topnika wynosi 0,25~1,6 mm; gdy natężenie prądu spawania wynosi 600~

1200 A, ziarnistość strumienia wynosi 0,4 ~ 2,5 mm; gdy prąd spawania jest większy niż 1200 A, ziarnistość strumienia wynosi 1,6 ~ 3,0 mm.

(9) Wybór innych parametrów spawania

1) Kształt rowka.

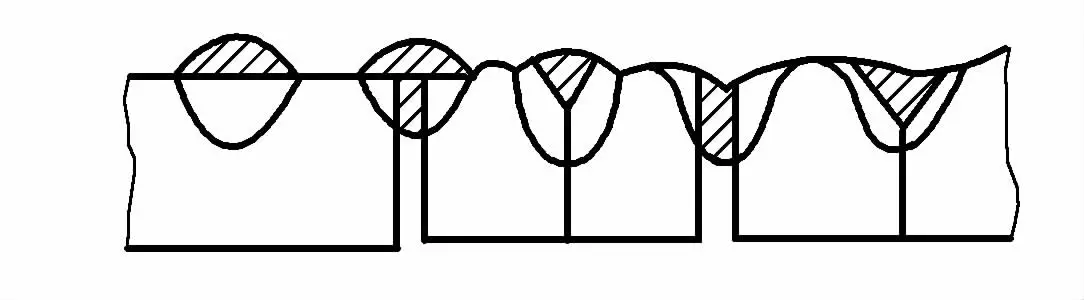

Gdy inne parametry spawania pozostają niezmienione, zwiększenie głębokości i szerokości rowka zwiększa głębokość wtopienia spoiny, znacznie zmniejszając wzmocnienie spoiny i współczynnik wtopienia.

2) Luka w korzeniach.

W przypadku spoin czołowych, zwiększenie odstępu między elementami zwiększa również głębokość wtopienia.

3) Grubość obrabianych elementów i warunki odprowadzania ciepła.

Gdy grubość elementów obrabianych jest większa, a warunki rozpraszania ciepła są lepsze, szerokość spoiny zmniejszy się, a wzmocnienie wzrośnie.

4. Wpływ parametrów spawania na jakość i formowanie spoiny

Wpływ parametrów spawania na jakość i formowanie spoiny przedstawiono w tabeli 5-37.

Tabela 5-37 Wpływ parametrów spawania na jakość i formowanie spoiny

| Parametry spawania | Wpływ na jakość i formowanie spoiny | Schemat |

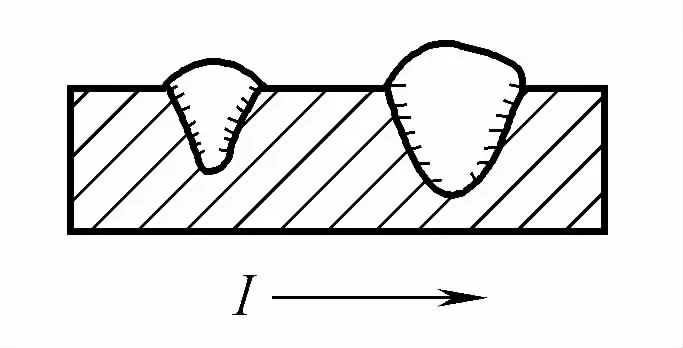

| Prąd spawania I | 1. W pewnym zakresie wzrost I zwiększa zarówno głębokość wtopienia, jak i wzmocnienie, poprawiając produktywność 2. Gdy prędkość spawania jest stała, zbyt wysoka wartość I może spowodować przepalenie i zbyt dużą strefę wpływu ciepła. 3. Zbyt niskie I skutkuje niewystarczającym wtopieniem i wadami, takimi jak słabe wtopienie, brak wtopienia i wtrącenia żużla, co pogarsza tworzenie się spoiny. |  |

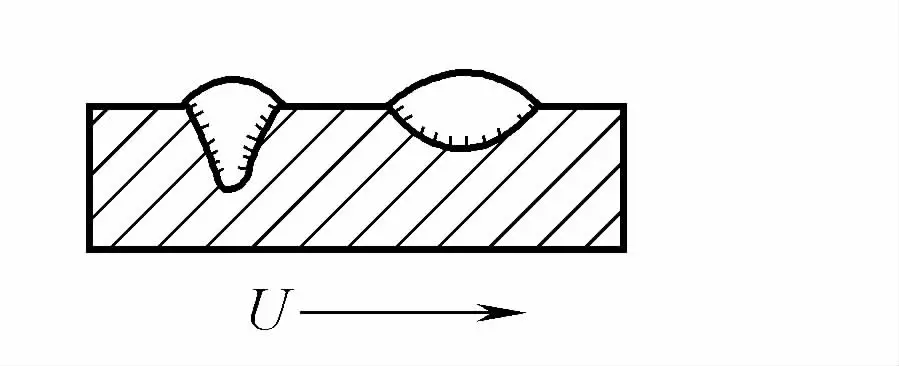

| Napięcie łuku U | 1. Wzrost U zmniejsza głębokość wtopienia i wzmocnienia, poszerzając spoinę. 2. Zbyt wysokie U zwiększa ilość stopionego topnika, zakłóca łuk, a także może powodować wady, takie jak porowatość spoiny. |  |

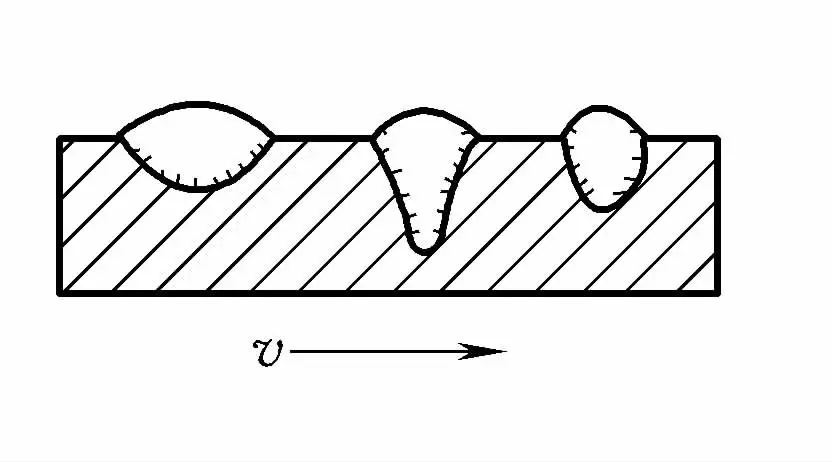

| Prędkość spawania v | 1. Wraz ze wzrostem v, współczynnik topnienia materiału bazowego ① spadki 2. Zbyt wysokie v może łatwo powodować wady, takie jak podcięcie, niepełne wtopienie, zajarzenie łuku i porowatość, co skutkuje słabym formowaniem spoiny. 3. Zbyt wolne v powoduje nadmierne wzmocnienie, szerokie i płytkie jeziorko spawalnicze, szorstką powierzchnię spoiny, skłonność do przepełnienia, grudek spoiny lub przepalenia; jeśli U jest również zbyt wysokie, może łatwo powodować pękanie |  |

| Średnica i długość drutu | 1. Przy stałym I, zmniejszenie średnicy drutu zwiększa głębokość wtopienia, a współczynnik formowania spoiny ② spadki 2. Zwiększenie długości drutu zwiększa szybkość osadzania ③ i wzmocnienie | - |

| Kąt nachylenia drutu (drut do przedmiotu obrabianego) | 1. W przypadku spawania pojedynczym drutem, drut jest ustawiony prostopadle do przedmiotu obrabianego 2. Gdy drut jest pochylony do przodu, penetracja jest płytka, spoina jest szeroka, odpowiednia do spawania cienkich płyt Gdy drut spawalniczy jest odchylony do tyłu, zwiększa się wtopienie i wysokość naddatku, szerokość spoiny znacznie się zmniejsza, a formowanie spoiny jest słabe; zwykle używany tylko do wiodącego drutu spawalniczego w spawaniu wielodrutowym. |  |

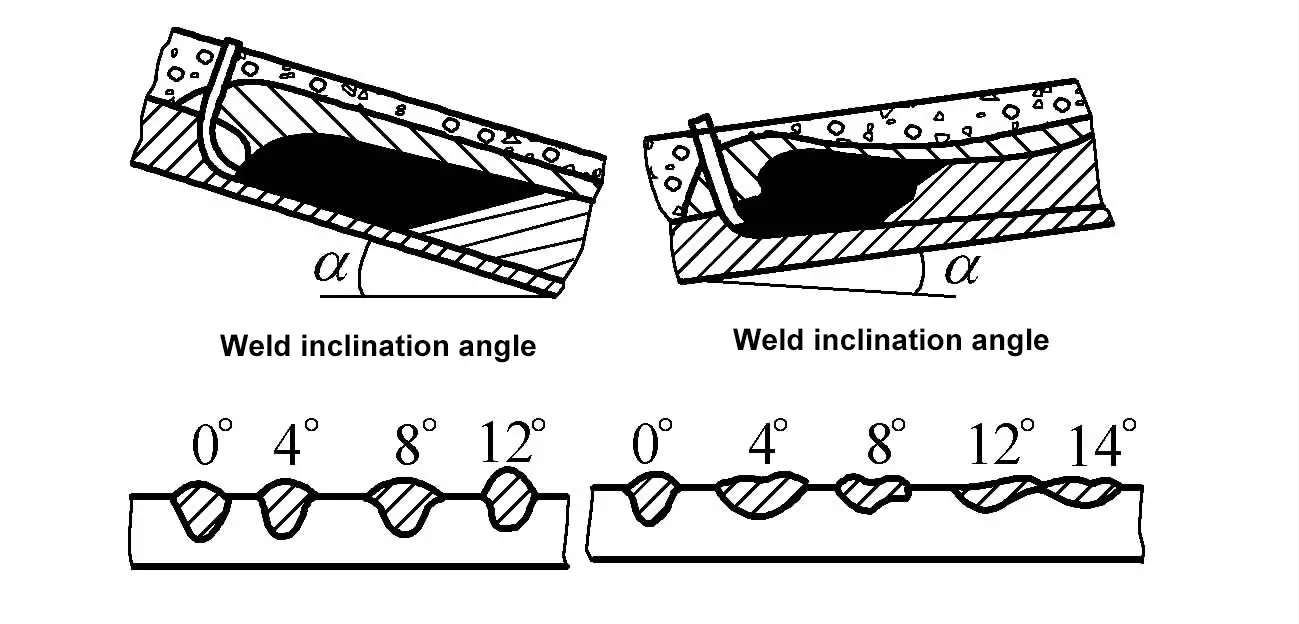

| Kąt nachylenia elementu spawanego | 1. Podczas spawania pod górę wtopienie i naddatek wysokości są duże, szerokość spoiny jest wąska, a gdy kąt nachylenia jest zbyt duży, naddatek wysokości jest zbyt duży i łatwo powoduje podcięcie. 2. Podczas spawania w dół zmniejsza się wtopienie i wysokość naddatku, zwiększa się szerokość spoiny, a nadmierny kąt nachylenia może powodować niewystarczające wtopienie i nadlew spoiny. |  |

| Szczelina montażowa i kąt rowka | Gdy szczelina montażowa i kąt rowka zwiększają się, podczas gdy inne warunki pozostają niezmienione, wysokość naddatku h zmniejsza się, podczas gdy głębokość wtopienia H wzrasta, a grubość spawania h + H pozostaje w przybliżeniu niezmieniona. |  |

| Grubość i ziarnistość warstwy strumienia | 1. Jeśli warstwa topnika jest zbyt cienka, łuk jest odsłonięty, ochrona łuku jest słaba i łatwo jest wytworzyć pory lub pęknięcia; jeśli jest zbyt gruba, spoina staje się węższa, a współczynnik formowania spoiny spada. 2. Podczas spawania cienkich płyt cienkim drutem spawalniczym, jeśli cząstki topnika są zbyt duże, łuk jest niestabilny, a powierzchnia spoiny jest szorstka; gdy cząstki są małe, powierzchnia spoiny jest gładka i dobrze uformowana. | - |

① Współczynnik stapiania: Podczas spawania, procent materiału podstawowego, który jest stopiony w metalu spoiny.

② Współczynnik formowania spoiny: Podczas spawania, stosunek grubości spoiny do obliczonej grubości spoiny na przekroju pojedynczego ściegu.

③ Szybkość osadzania: Ilość metalu osadzonego na przedmiocie obrabianym w jednostce czasu podczas procesu osadzania (kg/h).

5. Metoda spawania łukiem krytym

(1) Metoda spawania jednostronnego dla połączeń doczołowych

1) Spawanie jednostronne z formowaniem dwustronnym.

① Metoda strumienia zwrotnego.

Podkładka topnikowa podpiera tylną część elementu spawanego z pewnym naciskiem, aby ułatwić formowanie spoiny. Parametry spawania łukiem krytym dla spawania jednostronnego z dwustronnym formowaniem na podparciu topnikiem przedstawiono w tabeli 5-38. Ponieważ topnik musi być zawsze w bliskim kontakcie z elementem spawanym podczas spawania, a formowanie spoiny z tyłu jest trudne do ustabilizowania, aby zapobiec zawieszaniu się spoiny i słabemu przyleganiu podkładki, jest ona zwykle dociskana za pomocą ramy dociskowej, platformy elektromagnetycznej itp.

Tabela 5-38 Parametry spawania dla spawania jednostronnego z dwustronnym formowaniem na podłożu topnikowym przy spawaniu łukiem krytym

| Grubość przedmiotu obrabianego/mm | Szczelina montażowa/mm | Średnica drutu spawalniczego/mm | Prąd spawania/A | Napięcie łuku/V | Prędkość spawania/(m/h) | Ciśnienie topnika/MPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24 do 28 | 43.5 | 8 |

| 3 | 0 ~1.5 | 2~3 | 275~300 400~425 | 28~30 25~28 | 44.7 | 8 |

| 4 | 0~1.5 | 2~4 | 375~400 525~550 | 28~30 | 40, 50 | 10~15 |

| 5 | 0 ~2.5 | 2~4 | 425~450 575~625 | 32~34 28~32 | 35, 46 | 10~15 |

| 6 | 0~3.0 | 2~4 | 475, 600 ~650 | 32~34 28~32 | 30, 40.5 | 10~15 |

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 37 | 10~15 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 34 | 10 ~15 |

Metoda podkładki miedzianej i metoda podkładki topnikowo-miedzianej.

Podczas spawania cienkich płyt o grubości 4 mm lub mniejszej można pominąć szczeliny montażowe i spawać bezpośrednio na miedzianej płycie nośnej, aby uzyskać spawanie jednostronne i formowanie dwustronne. Podczas spawania grubszych blach często stosuje się metodę podkładki topnikowo-miedzianej, aby poprawić warunki formowania tylnej strony.

W tym momencie obrabiany przedmiot nie ma skosu, zarezerwowana jest odpowiednia szczelina montażowa, a następnie topnik jest równomiernie posypywany w złączu do spawania. Podczas spawania element spawany musi być mocno zaciśnięty na miedzianej płycie nośnej. Parametry spawania dla jednostronnego spawania doczołowego na miedzianej płycie nośnej z topnikiem podano w tabeli 5-39.

Tabela 5-39 Parametry spawania dla jednostronnego spawania doczołowego na miedzianej płycie topnikowej.

| Typ miedzianej płyty nośnej | Grubość blachy stalowej / mm | Szczelina montażowa / mm | Średnica drutu spawalniczego / mm | Prąd spawania /A | Napięcie łuku /V | Prędkość spawania /(cm/min) | Rozmiar rowka miedzianej płyty nośnej / mm | ||

| b | h | r | |||||||

| 3 | 2 | 3 | 380~420 | 27~29 | 78.3 | 10 | 2.5 | 7 |

| 4 | 2~3 | 4 | 450~500 | 29 ~31 | 68 | ||||

| 5 | 2~3 | 4 | 520~560 | 31~33 | 63 | ||||

| 6 | 3 | 4 | 550~600 | 33~35 | 63 | ||||

| 7 | 3 | 4 | 640~680 | 35~37 | 58 | 12 | 3 | 7.5 | |

| 8 | 3~4 | 4 | 680~720 | 35~37 | 53.3 | ||||

| 9 | 3~4 | 4 | 720~780 | 36~38 | 46 | 14 | 3.5 | 9.5 | |

| 10 | 4 | 4 | 780~820 | 38~40 | 46 | ||||

| 12 | 5 | 4 | 850~900 | 39~41 | 38 | 18 | 4 | 12 | |

| 14 | 5 | 4 | 880~920 | 39 ~41 | 36 | ||||

Platforma elektromagnetyczna z metodą flux pad.

W przypadku płyt doczołowych cieńszych niż 14 mm możliwe jest jednostronne spawanie z pełnym przetopem. W przypadku grubości powyżej 14 mm należy zastosować skos lub szczelinę. Odstęp 5~6 mm pozwala na spawanie z pełnym przetopem 20 mm bez skosu.

Należy zauważyć, że celem ukosowania nie jest wyłącznie zwiększenie ilości penetracji spoiny jednościegowej; odgrywa ono również znaczącą rolę w kontrolowaniu współczynnika wtopienia i dostosowywaniu wzmocnienia spoiny.

Tabela 5-40 Platforma elektromagnetyczna - parametry spawania dla jednostronnego spawania doczołowego na podkładce topnikowej

| Grubość płyty/mm | Szczelina montażowa/mm | Średnica drutu/mm | Prąd spawania/A | Napięcie łuku/V | Prędkość spawania/(cm/min) | Rodzaj prądu | Cząsteczki strumienia w poduszce strumieniowej | Ciśnienie powietrza w wężu podkładki topnika /kPa |

| 2 | 0 ~1.0 | 1.6 | 120 | 24~28 | 73 | Prąd stały (połączenie odwrotne) | Malutki | 81 |

| 3 | 0~1.5 | 1.6 | 275~300 | 28~30 | 56.7 | AC | Malutki | 81 |

| 2 | 275~300 | 28~30 | 56.7 | |||||

| 3 | 400~425 | 25~28 | 117 | |||||

| 4 | 0~1.5 | 2 | 375~400 | 28~30 | 66.7 | AC | Malutki | 101-152 |

| 4 | 525~550 | 28~30 | 83.3 | 101 | ||||

| 5 | 0~2.5 | 2 | 425~450 | 32~34 | 58.3 | AC | Malutki | 101-152 |

| 4 | 575~625 | 28~30 | 76.7 | 101 | ||||

| 6 | 0~3.0 | 2 | 475 | 32~34 | 50 | AC | Normalny | 101-152 |

| 4 | 600~650 | 28~32 | 67.5 | |||||

| 7 | 0~3.0 | 4 | 650~700 | 30~34 | 61.7 | AC | Normalny | 101-152 |

| 8 | 0~3.5 | 4 | 725~775 | 30~36 | 56.7 | AC | Normalny | 101-152 |

④ Metoda strumienia miedzi w ramie prasy bramowej.

Na belce poprzecznej ramy prasy bramowej znajduje się wiele siłowników. Po wprowadzeniu sprężonego powietrza siłowniki napędzają urządzenie zaciskowe, aby docisnąć obrabiany przedmiot do miedzianej podkładki topnikowej w celu spawania. Po zakończeniu spawania siłowniki napędzają urządzenie zaciskowe przez zawór trójdrożny w celu podniesienia i usunięcia przedmiotu obrabianego.

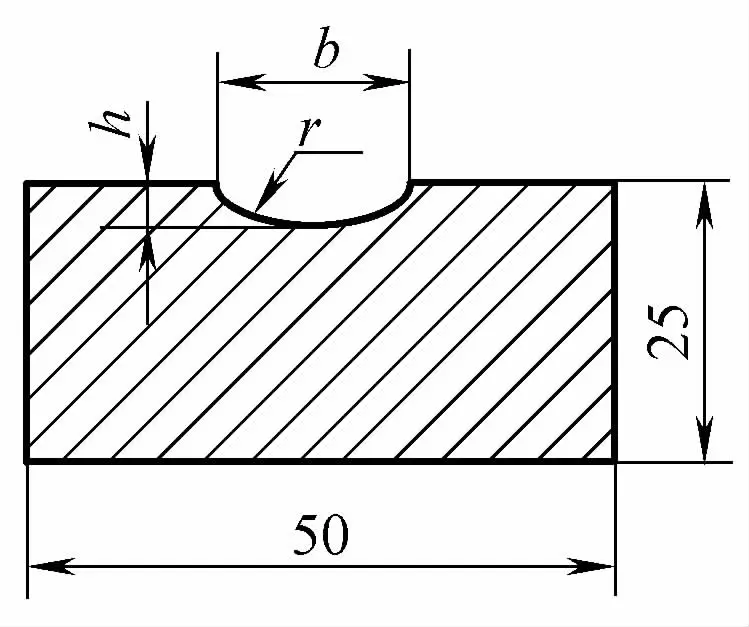

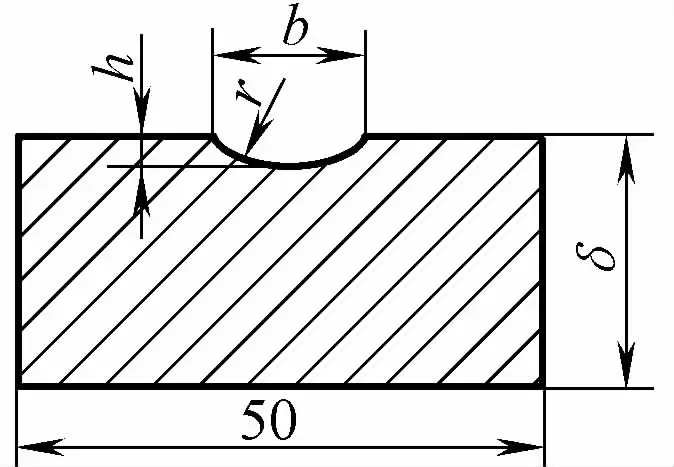

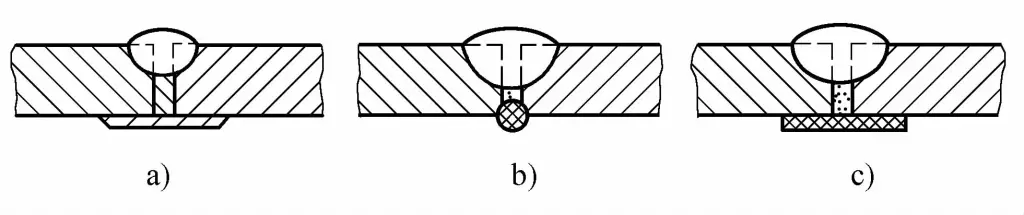

Urządzenie formujące na tylnej stronie spoiny wykorzystuje miedzianą podkładkę topnikową z rowkiem formującym na miedzianej podkładce, aby zapewnić formowanie tylnej strony. Kształt przekroju poprzecznego rowka formującego podkładki miedzianej pokazano na rysunku 5-44, a wymiary przekroju poprzecznego miedzianej podkładki topnikowej przedstawiono w tabeli 5-41.

Tabela 5-41 Wymiary przekroju poprzecznego miedzianej podkładki Flux (jednostka: mm)

| Grubość spoiny | Szerokość podkładki miedzianej | Grubość podkładki miedzianej | Szerokość rowka b | Głębokość rowka h | Promień krzywizny rowka r |

| 4~6 | 50 | 10 | 10 | 2.5 | 7 |

| 6~8 | 50 | 12 | 12 | 3 | 7.5 |

| 8 ~10 | 50 | 14 | 14 | 3.5 | 9.5 |

| 12 ~14 | 50 | 18 | 18 | 4 | 12 |

Oczyścić obszar spawania, użyć rolek przenośnika na platformie spawalniczej do podawania elementu spawanego do montażu, pozostawić pewną szczelinę montażową i wyrównać linię środkową szczeliny z linią środkową rowka formującego, spawać płytkę inicjującą łuk i płytkę wyprowadzającą na obu końcach spoiny, opuścić bramę w celu dociśnięcia elementu spawanego, dokręcić podkładkę miedzianą, równomiernie wypełnić rowek formujący podkładki miedzianej drobnym topnikiem spawalniczym przed spawaniem, a następnie spawać zgodnie z zalecanymi parametrami spawania. Parametry spawania miedzianą podkładką w ramie dociskowej gantry, patrz Tabela 5-42.

Tabela 5-42 Parametry spawania gantry z ramą dociskową i miedzianą nakładką strumieniową

| Grubość spoiny / mm | Szczelina montażowa/mm | Średnica drutu/mm | Prąd spawania/A | Napięcie spawania/V | Prędkość spawania/(m/h) |

| 3 | 2 | 3 | 380 ~ 420 | 27~29 | 47 |

| 4 | 2~3 | 4 | 450 ~ 500 | 29 ~31 | 40. 5 |

| 5 | 2~3 | 4 | 520 ~ 560 | 31~33 | 37.5 |

| 6 | 3 | 4 | 550 ~ 600 | 33~35 | 34.5 |

| 7 | 3 | 4 | 640 ~ 680 | 35~37 | 32 |

| 8 | 3~4 | 4 | 680 ~ 720 | 36~38 | 27.5 |

| 9 | 3~4 | 4 | 720 ~ 780 | 38~40 | 27.5 |

| 10 | 4 | 4 | 780~820 | 39 ~41 | 23 |

| 12 | 5 | 4 | 850 ~900 | 39 ~41 | 22 |

| 14 | 6 | 4 | 880~920 | 39 ~41 | 21.5 |

⑤ Metoda termoutwardzalnego topnika.

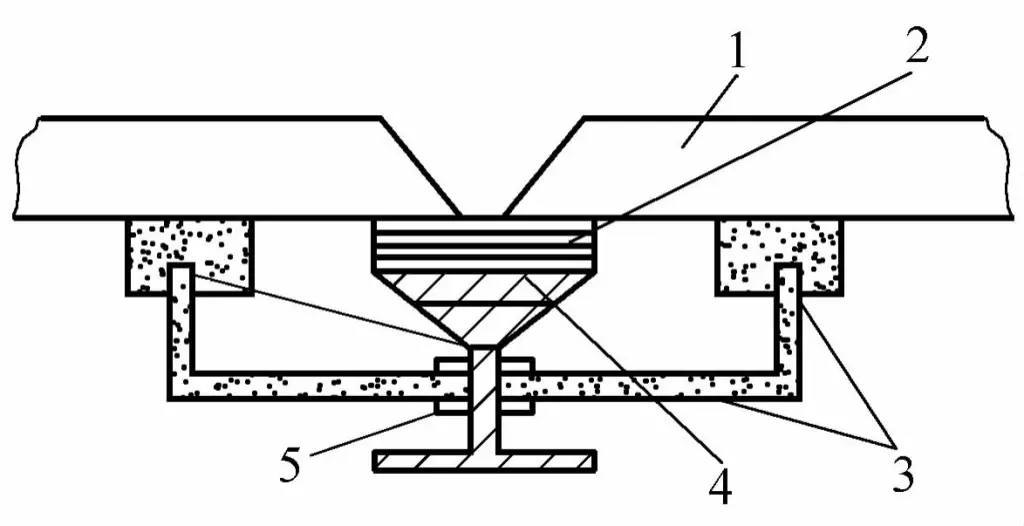

Topnik termoutwardzalny jest wytwarzany przez dodanie pewnej proporcji środków termoutwardzalnych do topnika ogólnego. Po podgrzaniu staje się płytą nośną o pewnej sztywności, niezawodnie podtrzymując stopiony metal jeziorka i pomagając w tworzeniu szwu spawalniczego na tylnej stronie. Podkładka topnikowa posiada dwustronną taśmę samoprzylepną ułatwiającą montaż podkładki i jej mocowanie. dopasowanie. Można go również przymocować do przedmiotu obrabianego za pomocą zacisków magnetycznych podczas użytkowania, jak pokazano na rysunku 5-45.

1-Workpiece

2-Podkładka topnika termoutwardzalnego

3-Magnes

4-Płyta nośna

5 - Śruba regulacyjna

Podczas korzystania z tego typu podkładki topnikowej, obrabiane elementy mają zazwyczaj rowek w kształcie litery V (z tępą krawędzią). Aby zwiększyć produktywność, wewnątrz rowka można ułożyć proszek żelazostopu o określonej wysokości. Ponieważ struktura, położenie i rozmiar przedmiotu obrabianego mają minimalny wpływ na ten proces, ma on szerokie możliwości zastosowania. Parametry spawania termoutwardzalnym topnikiem w osłonie łuku krytego podano w tabeli 5-43.

Tabela 5-43 Parametry spawania łukiem krytym w osłonie topnika termoutwardzalnego

| Grubość przedmiotu obrabianego/mm | Rowek w kształcie litery V | Sekwencja spawania | Prąd spawania/A | Napięcie łuku/V | Prędkość spawania / (m/h) | Grubość proszku metalu / mm | |

| Kąt (°) | Szczelina/mm | ||||||

| 9 | 50 | 0~4 | 1 | 720 | 34 | 18 | 9 |

| 12 | 50 | 0~4 | 1 | 800 | 34 | 18 | 12 |

| 16 | 50 | 0~4 | 1 | 900 | 34 | 15 | 16 |

| 20 | 50 | 0~4 | 1 | 850 | 34 | 15 | 15 |

| 2 | 820 | 36 | |||||

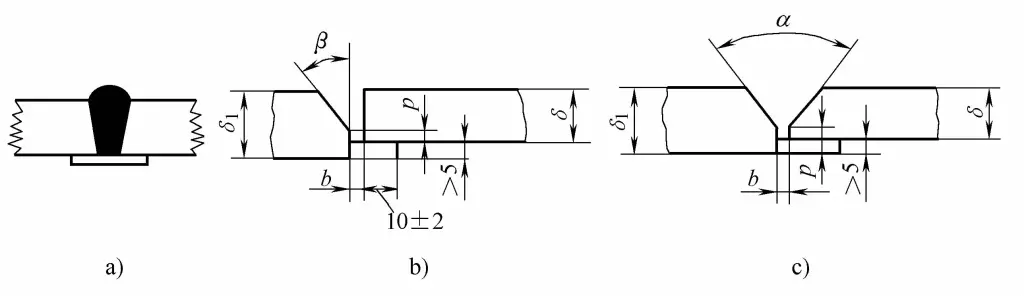

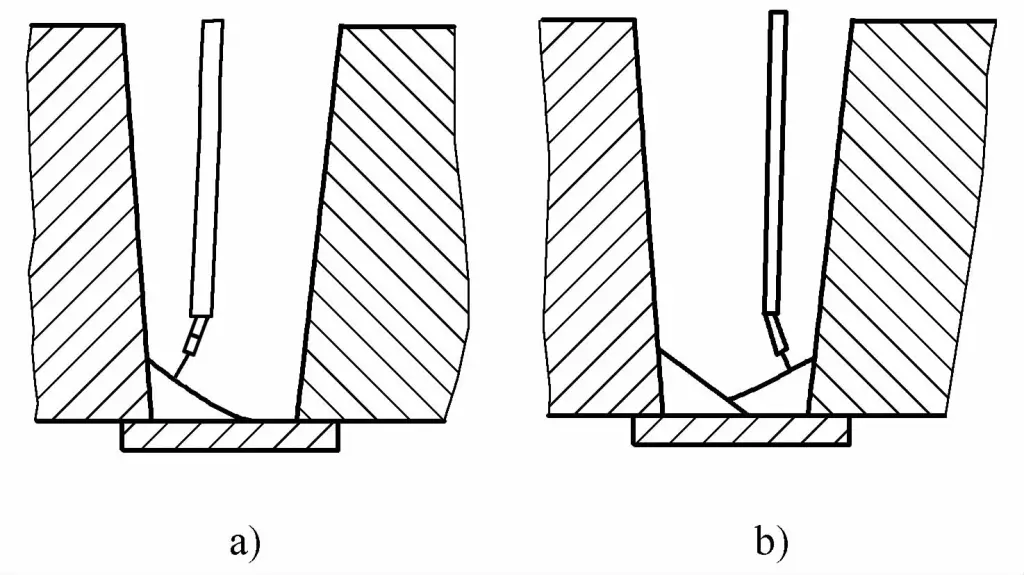

2) Spawanie jednostronne z taśmą nośną i złączem blokującym.

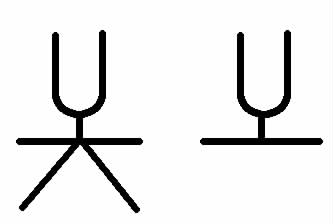

Gdy struktura przedmiotu obrabianego lub sprzęt procesowy ogranicza zastosowanie spawania jednostronnego z formowaniem dwustronnym, można zastosować spawanie jednostronne z taśmą nośną lub złączem blokowanym, jak pokazano na rysunku 5-46. Materiał taśmy nośnej powinien być taki sam jak materiał spawanego elementu. Podczas montażu taśmy nośnej należy ją ściśle przymocować do elementu spawanego z odstępem mniejszym niż 1 mm, aby zapobiec wadom spawalniczym. Parametry spawania dla jednostronnego spawania łukiem krytym z taśmą pośrednią podano w tabeli 5-44.

a) Spawanie jednostronne z taśmą nośną

b), c) Jednostronny rowek spawalniczy złącza blokowanego

β =20°~ 40° b=2~5mm P=0~4mm α=20°~40° b=2~5mm P=2~5mm

Tabela 5-44 Parametry spawania dla jednostronnego spawania łukiem krytym z taśmą nośną

| Grubość spoiny/mm | Luz montażowy/mm | Średnica drutu spawalniczego/mm | Prąd spawania/A | Napięcie spawania/V | Prędkość spawania/(m/h) | Rozmiar płyty nośnej/(mm×mm) |

| 2 | 0.7 | ф3 | 270~300 | 23~27 | 82 | 1×12 |

| 2.5 | 0.7 | ф3 | 270~300 | 23~27 | 75 | 1.5 x15 |

| 3 | 0.7 | ф3 | 270~300 | 23~27 | 60 | 1.5×15 |

| 4 | 0.7 | ф4 | 560~600 | 37~40 | 45 | 2×20 |

| 6 | 0.8 | ф4 | 680~720 | 35~37 | 45 | 3×25 |

Spawanie jednostronne z płytą nośną jest powszechnie stosowane w przypadku butli o małej średnicy (takich jak butle LPG) oraz spawania obwodowego rurociągów średniego i niskiego ciśnienia.

3) Jednostronne spawanie innych metody spawania dla root pass.

Odnosi się do spawania jednostronnego z wykorzystaniem spawania łukowego w osłonie metali lub spawania w osłonie gazów w warstwie graniowej, a następnie spawania łukiem krytym. Zasadniczo grubość warstwy graniowej musi wynosić powyżej 6 mm, aby zapobiec przepaleniu podczas spawania łukiem krytym.

(2) Metoda spawania dwustronnego dla połączeń dokowanych

1) Spawanie dwustronne z podkładem topnikowym.

Spawanie dwustronne z podkładką topnikową jest najczęściej stosowaną metodą spawania doczołowego łukiem krytym, odpowiednią do spawania średnich i grubych blach. Ogólnie rzecz biorąc, pierwsza strona spoiny jest podpierana na podkładce topnikowej, a po odwróceniu w celu spawania drugiej strony, aby zapewnić penetrację, można zastosować żłobienie łukiem węglowym lub inne metody obróbki mechanicznej w celu prawidłowego oczyszczenia grani. Parametry spawania dwustronnego z podkładką topnikową podano w tabeli 5-45.

Tabela 5-45 Parametry spawania dla spawania dwustronnego z użyciem topnika

| Grubość przedmiotu obrabianego/mm | Wspólny formularz | Średnica drutu/mm | Prąd spawania/A | Napięcie łuku/V | Prędkość spawania/(m/h) |

| 6 |  | 4 | 400 ~ 500 | 29 ~32 | 38~42 |

| 8 |  | 4 | 450 ~550 | 30 ~32 | 36 ~40 |

| 10 |  | 4 | 550 ~ 650 | 32~34 | 36 ~40 |

| 12 |  | 2 | 600 ~700 | 34~36 | 36 ~40 |

| 14 |  | 5 | 700 ~ 800 | 36 ~38 | 30~34 |

| 16 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| 25 |  | 5 | 700 ~ 800 | 36~38 | 30~34 |

| >40 |  | 5 | 700 ~ 800 | 36~38 | 30 ~34 |

Uwaga: Materiał spawanej części to stal węglowa. Podczas spawania niskostopowej stali o wysokiej wytrzymałości, natężenie prądu należy zmniejszyć o około 10%. Szczegółowe wymiary formy rowka są zgodne z przepisami GB/T 985.2-2008.

2) Tymczasowy proces spawania dwustronnego metodą płyty nośnej.

Funkcja tymczasowej płyty nośnej procesu polega na podtrzymywaniu topnika wypełniającego szczelinę. Podczas spawania szwów prostych, płytą nośną jest taśma stalowa o grubości 3~4 mm i szerokości 30~50 mm, lub lina azbestowa i deska mogą być również używane jako podpory. Przed spawaniem pierwszej strony należy pozostawić pewną szczelinę, aby zapewnić możliwość wejścia drobnoziarnistego topnika.

Po zakończeniu spawania pierwszej strony odwróć element spawany i usuń podporę, topnik w szczelinie oraz otoczkę żużlową u nasady spoiny, a następnie rozpocznij spawanie drugiej strony. Parametry spawania dla spawania dwustronnego metodą poduszki topnikowej podano w tabeli 5-45. Na rysunku 5-47 przedstawiono różne formy tymczasowych podkładek procesowych.

a) Podkładka z cienkiej taśmy stalowej

b) Azbestowa podkładka pod linę

c) Podkładka z płyty azbestowej

3) Metoda dwustronnego spawania.

Podczas spawania metodą podwieszania, do tylnej części przedmiotu obrabianego nie jest dodawany podkład i nie jest potrzebny żaden pomocniczy sprzęt ani urządzenia. Aby zapobiec utracie stopionego metalu przez szczelinę lub przepaleniu, wymagana jest ścisła kontrola szczeliny i zazwyczaj nie pozostawia się szczeliny lub szczelina wynosi ≤ 1 mm podczas montażu.

Parametry spawania na przedniej stronie spoiny powinny być mniejsze, z głębokością wtopienia mniejszą niż połowa grubości spawanego elementu; po odwróceniu spawanego elementu należy spawać tylną stronę, a w celu zapewnienia wtopienia należy odpowiednio zwiększyć natężenie prądu spawania, aby głębokość wtopienia osiągnęła 60%~70% grubości spawanego elementu. W tabeli 5-46 podano parametry spawania dla spawania dwustronnego nad głową.

Tabela 5-46 Parametry spawania dwustronnego nad głową

| Grubość przedmiotu obrabianego / mm | Średnica drutu / mm | Sekwencja spawania | Prąd spawania /A | Napięcie spawania /V | Prędkość spawania /(m/h) |

| 6 | 4 | Bezpośredni | 300~420 | 30 | 34.6 |

| Odwrócony | 430 ~ 470 | 30 | 32. 7 | ||

| 8 | 4 | Bezpośredni | 440 ~480 | 30 | 30 |

| Odwrócony | 480 ~530 | 31 | 30 | ||

| 10 | 4 | Bezpośredni | 530~570 | 31 | 27.7 |

| Odwrócony | 590 ~ 640 | 33 | 27.7 | ||

| 12 | 4 | Bezpośredni | 620~660 | 35 | 25 |

| Odwrócony | 680~720 | 35 | 24.8 | ||

| 14 | 4 | Bezpośredni | 680~720 | 37 | 24.6 |

| Odwrócony | 730 ~ 770 | 40 | 22. 5 | ||

| 15 | 5 | Bezpośredni | 800 ~ 850 | 34~36 | 38 |

| Odwrócony | 850 ~ 900 | 36~38 | 26 | ||

| 17 | 5 | Bezpośredni | 850 ~ 900 | 35~37 | 36 |

| Odwrócony | 900 ~ 950 | 37~39 | 24 | ||

| 18 | 5 | Bezpośredni | 850 ~ 900 | 36~38 | 36 |

| Odwrócony | 900 ~ 950 | 38~40 | 24 | ||

| 20 | 5 | Bezpośredni | 850 ~ 900 | 36~38 | 35 |

| Odwrócony | 900 ~1000 | 38~40 | 24 | ||

| 22 | 5 | Bezpośredni | 900 ~ 950 | 37~39 | 32 |

| Odwrócony | 1000 ~1050 | 38~40 | 24 |

4) Spawanie doczołowe grubych blach.

Gdy grubość przedmiotu obrabianego jest duża, najczęściej stosuje się spawanie wielowarstwowe. Przekrój ściegu spawalniczego to tylko 70% ogólnej metody spawania łukiem krytym, a krawędź ściegu spawalniczego musi być styczna do skosu w celu stopienia i odpowiednio tworzyć wklęsłe gładkie przejście. Podczas spawania powierzchni pokrywy można najpierw spawać boki skosu, a następnie spawać środkowy ścieg spoiny lub sukcesywnie pokrywać powierzchnię wzorem pasmowym.

Forma rowka do spawania doczołowego grubych blach. W przypadku spoin o grubości 22~36 mm powszechnie stosowane są rowki w kształcie litery V (z tępą krawędzią) lub X (z tępą krawędzią). W przypadku spoin o grubości >38 mm zaleca się stosowanie rowków w kształcie litery U (z tępą krawędzią), UV (z tępą krawędzią) lub podwójnego U (z tępą krawędzią), jak pokazano na rysunku 5-48. Do wykonania rowków najlepiej użyć obróbki mechanicznej.

Wybierz topnik spawalniczy, który łatwo usuwa żużel i odzyskuje go na czas podczas procesu spawania.

W przypadku spawania dwuprzewodowego wielowarstwowego, z ruchomą końcówką prądową podczas spawania jednodrutowego, o określonym kącie obrotu (≤6°), kąt obrotu końcówki prądowej pokazano na rysunku 5-49; podczas spawania dwudrutowego drut przedni obraca się, a drut tylny jest prosty.

Parametry spawania dla głębokiego rowka blachy grubej przedstawiono w tabeli 5-47.

Tabela 5-47 Parametry spawania głębokich rowków blach grubych

| Średnica drutu/mm | Prąd spawania/A | Napięcie łuku /V | Prędkość spawania /m/h | |

| AC | Odwrotna polaryzacja DC | |||

| 4 | 600 ~700 | 36~38 | 34~36 | 25~30 |

| 5 | 700 ~ 800 | 38~42 | 36~40 | 28 ~32 |

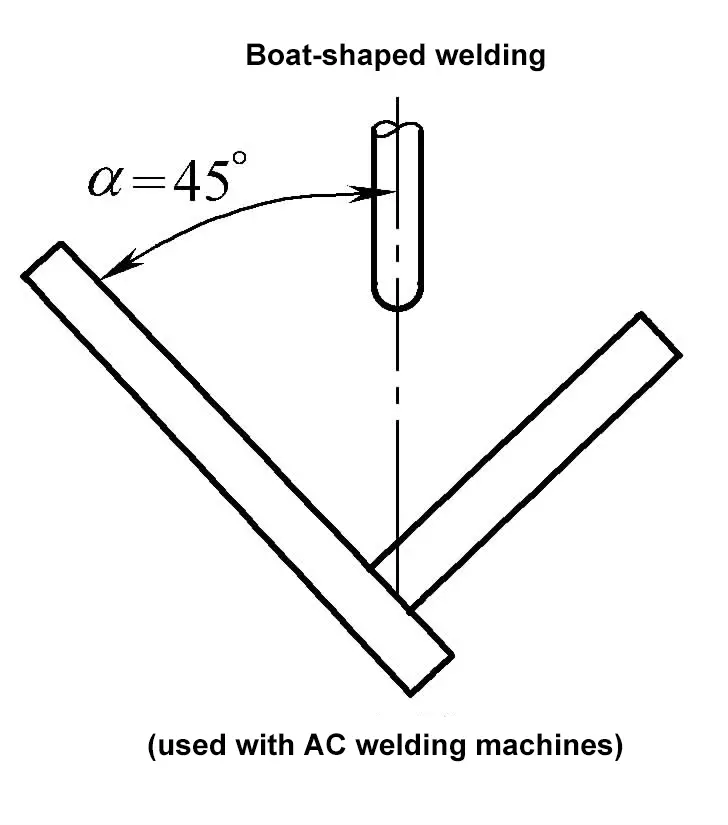

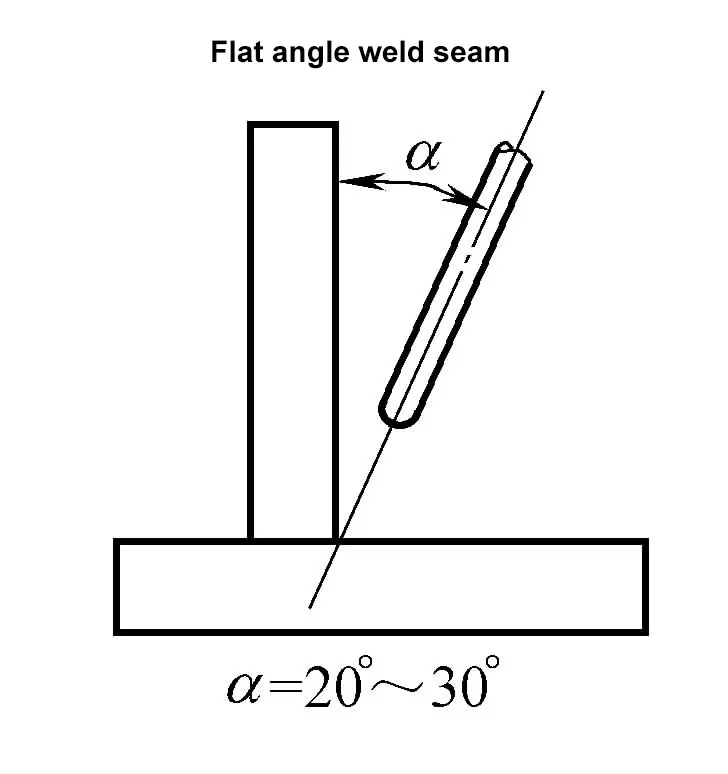

(3) Metoda spawania spoin pachwinowych

Złącza teowe i zakładkowe tworzą spoiny pachwinowe. Można stosować metody spawania w kształcie łódki i spawania pod kątem płaskim, patrz Tabela 5-48 dla referencyjnych parametrów spawania łukiem krytym spoin pachwinowych. Podczas spawania poprzecznego pod płaskim kątem, maksymalna długość ściegu spoiny ≤8 mm, w przeciwnym razie wystąpią wady, takie jak nadlewanie metalu i podcięcie.

Tabela 5-48 Referencyjne parametry spawania dla spawania łukiem krytym spoin pachwinowych

| Metoda spawania | Weld Toe Length/mm | Średnica drutu/mm | Prąd spawania/A | Napięcie łuku/V | Prędkość spawania/(cm/min) | Uwaga |

| 6 | 2 | 450 ~ 475 | 34 ~36 | 67 | Szczelina montażowa <1,5 mm, w przeciwnym razie należy podjąć środki zapobiegające utracie stopionego metalu. |

| 8 | 3 | 550~600 | 34~36 | 50 | ||

| 4 | 575~625 | 34~36 | 50 | |||

| 10 | 3 | 600~650 | 34~36 | 38 | ||

| 4 | 650~700 | 34~36 | 38 | |||

| 12 | 3 | 600~650 | 34~36 | 25 | ||

| 4 | 725~775 | 36~38 | 33 | |||

| 5 | 775~825 | 36~38 | 30 | |||

| 3 | 2 | 200 ~220 | 25~28 | 100 | Spawarka DC |

| 4 | 2 | 280~300 | 28~30 | 92 | Używaj drobnoziarnistego topnika HJ431 ze spawarką AC | |

| 3 | 350 | 28~30 | 92 | |||

| 5 | 2 | 375 ~ 400 | 30~32 | 92 | ||

| 3 | 450 | 28~30 | 92 | |||

| 4 | 450 | 28~30 | 100 | |||

| 7 | 2 | 375~400 | 30~32 | 47 | ||

| 3 | 500 | 30~32 | 80 | |||

| 4 | 675 | 32~35 | 83 |

(4) Metoda spawania szwów obwodowych

1) Sekwencja spawania:

Zasadniczo najpierw należy spawać wewnętrzny szew obwodowy, a następnie zewnętrzny szew obwodowy, z zakładką 30 mm w punkcie początkowym i końcowym spoiny.

2) Wybór przesunięcia:

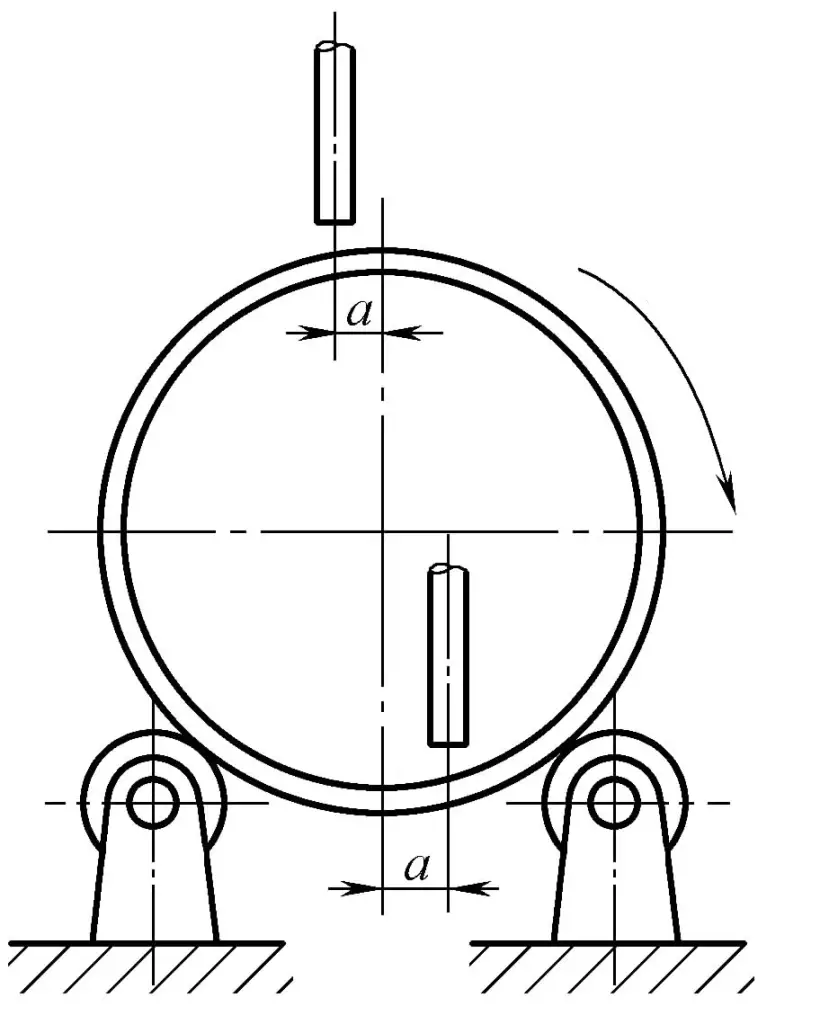

Podczas automatycznego spawania obwodowego drut spawalniczy powinien być przesunięty względem środka elementu spawanego w kierunku przeciwnym do kierunku obrotu elementu spawanego, jak pokazano na rysunku 5-50, aby zapewnić dobre formowanie spoiny. Optymalna wartość przesunięcia a powinna być również dostosowana do jakości formowania spoiny. Wybór przesunięcia drutu spawalniczego przedstawiono w tabeli 5-49.

Tabela 5-49 Wybór przesunięcia drutu spawalniczego

| Średnica cylindra/mm | Przesunięcie a/mm |

| 800~1000 | 20 ~25 |

| <1500 | 30 |

| <2000 | 35 |

| <3000 | 40 |