I. Podstawowa wiedza o procesach

1. Cel znakowania

Znakowanie to operacja rysowania linii granicznych obróbki na półfabrykatach lub półproduktach zgodnie z wymaganiami rysunkowymi. Cele znakowania przed obróbką części są następujące:

- Określa pozycję obróbki i naddatek każdej powierzchni obróbki na obrabianym przedmiocie, zapewniając wyraźne wskaźniki obróbki w celu kierowania obróbką.

- Identyfikacja i eliminacja półfabrykatów, które nie spełniają wymagań rysunkowych.

- Racjonalne rozmieszczenie materiałów na blasze w celu zaoszczędzenia materiałów i obniżenia kosztów.

2. Rodzaje oznaczeń

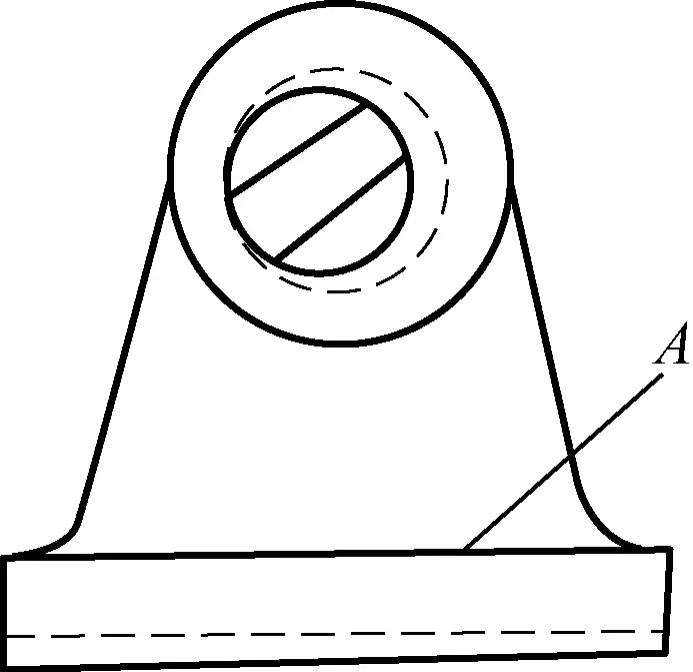

Znakowanie dzieli się na znakowanie na płaszczyźnie i znakowanie trójwymiarowe. Operacja wyraźnego wskazywania linii granicznych obróbki przedmiotu obrabianego poprzez znakowanie tylko na jednej płaszczyźnie przedmiotu obrabianego nazywana jest znakowaniem płaskim, jak pokazano na rysunku 1a. Operacja wyraźnego wskazywania linii granicznych obróbki przedmiotu obrabianego poprzez znakowanie na kilku powierzchniach w różnych kierunkach przedmiotu obrabianego nazywana jest znakowaniem trójwymiarowym, jak pokazano na rysunku 1b.

a) Oznaczenie płaszczyzny

b) Znakowanie trójwymiarowe

3. Wymagania dotyczące znakowania

- Należy przyjąć rozsądne metody pozycjonowania i wyrównywania, prawidłowo używać narzędzi do znakowania, aby zapewnić dokładność oznaczonych wymiarów. Należy jednak zauważyć, że: ze względu na pewną szerokość zaznaczonych linii i nieuniknione błędy podczas korzystania z narzędzi do znakowania oraz pomiaru i regulacji wymiarów, zaznaczone linie nie mogą być absolutnie dokładne. Ogólnie rzecz biorąc, dokładność znakowania może osiągnąć 0,25 ~ 0,5 mm.

- Prawidłowo używaj narzędzi do znakowania, aby zaznaczone linie były wyraźne i jednolite.

- Trójwymiarowe oznakowanie powinno zapewniać, że zaznaczone linie są prostopadłe do siebie w kierunku długości, szerokości i wysokości.

4. Oznaczanie odniesienia i jego wybór

Odniesienie do znakowania odnosi się do dokładnej analizy rysunku części i wyboru jednego lub kilku elementów geometrycznych (linii lub powierzchni) na pustej części jako podstawy do znakowania (pozycja początkowa do znakowania), w celu dokładniejszego i szybszego oznaczenia linii pozycji przetwarzania innych elementów geometrycznych (linii lub powierzchni) na części, która ma być przetwarzana. Takie linie lub powierzchnie nazywane są punktami odniesienia znakowania.

Znakowanie powinno zawsze rozpoczynać się od odniesienia znakowania, a rozsądny wybór odniesienia znakowania jest kluczem do poprawy jakości i wydajności znakowania. Wybierając odniesienie do znakowania, należy starać się zachować spójność z odniesieniem projektowym części, na przykład wybierając linię środkową lub płaszczyznę środkową głównego otworu jako odniesienie do znakowania.

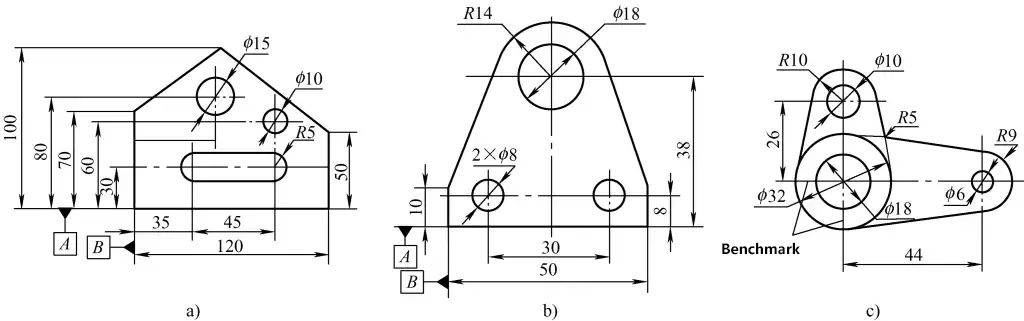

(1) Rodzaje wyboru odniesienia do znakowania płaszczyzn

- Użyj dwóch prostopadłych krawędzi jako punktów odniesienia, jak pokazano na rysunku 2a.

- Użyj jednej krawędzi i jednej linii środkowej jako punktów odniesienia, jak pokazano na rysunku 2b.

- Użyj dwóch prostopadłych linii środkowych jako punktów odniesienia, jak pokazano na rysunku 2c.

a) Używanie prostopadłych krawędzi jako punktów odniesienia

b) Używając dolnej krawędzi i linii środkowej jako odniesień

c) Używanie prostopadłych linii środkowych jako punktów odniesienia

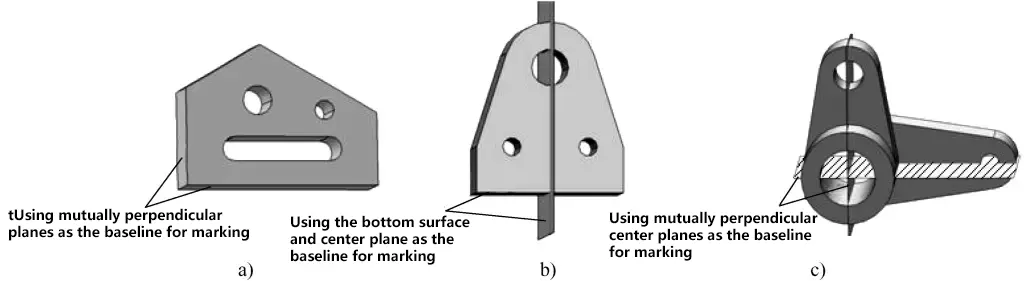

(2) Rodzaje wyboru odniesienia znakowania dla trójwymiarowego znakowania części

- Użyj dwóch prostopadłych płaszczyzn (już przetworzonych) jako punktów odniesienia, jak pokazano na rysunku 3a.

- Użyj jednej obrabianej powierzchni i jednej wyimaginowanej płaszczyzny środkowej jako punktów odniesienia, jak pokazano na rysunku 3b.

- Użyj dwóch prostopadłych wyimaginowanych płaszczyzn środkowych jako punktów odniesienia, jak pokazano na rysunku 3c.

a) Użycie dwóch prostopadłych płaszczyzn jako punktów odniesienia

b) Używając dolnej powierzchni i płaszczyzny środkowej jako odniesień

c) Wykorzystanie prostopadłych płaszczyzn środkowych jako punktów odniesienia

(3) Szczególne zastosowanie oznaczeń referencyjnych

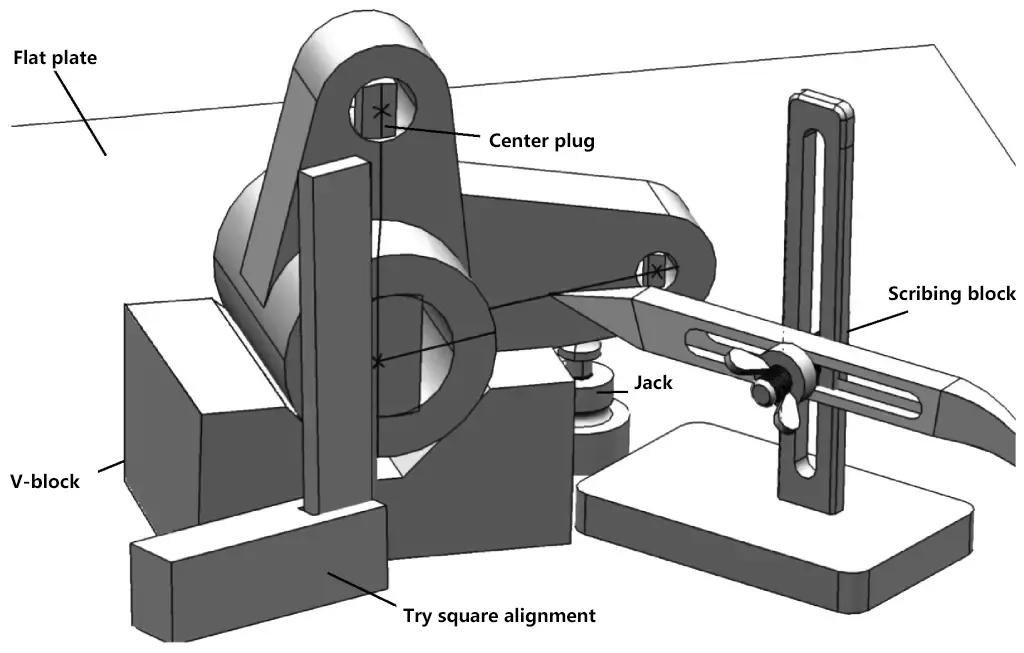

Rysunek 4 przedstawia konkretną metodę wykorzystania punktów referencyjnych do znakowania trójwymiarowego. Ten rysunek przedstawia sytuację, w której odniesienia znakowania są używane do wyrównywania części i znakowania półfabrykatów w kierunku długości i wysokości (tutaj jest to kierunek rzutu ortograficznego) części widelca.

Po zaznaczeniu linii na tej powierzchni projekcyjnej można ją obrócić o 90° i umieścić w celu zaznaczenia linii przetwarzania na innych powierzchniach projekcyjnych (szerokość i wysokość, długość i szerokość). Konkretne metody wyrównywania i oznaczania opisano w sekcji "Podstawowe umiejętności operacyjne".

II. Podstawowe umiejętności operacyjne

1. Metody użytkowania i środki ostrożności dotyczące typowych narzędzi do znakowania

Metody użytkowania i środki ostrożności dla typowych narzędzi do znakowania przedstawiono w tabeli 1.

Tabela 1 Metody użytkowania i środki ostrożności dotyczące popularnych narzędzi do znakowania

| Nazwa narzędzia | Ilustracja | Metoda użytkowania i środki ostrożności | |

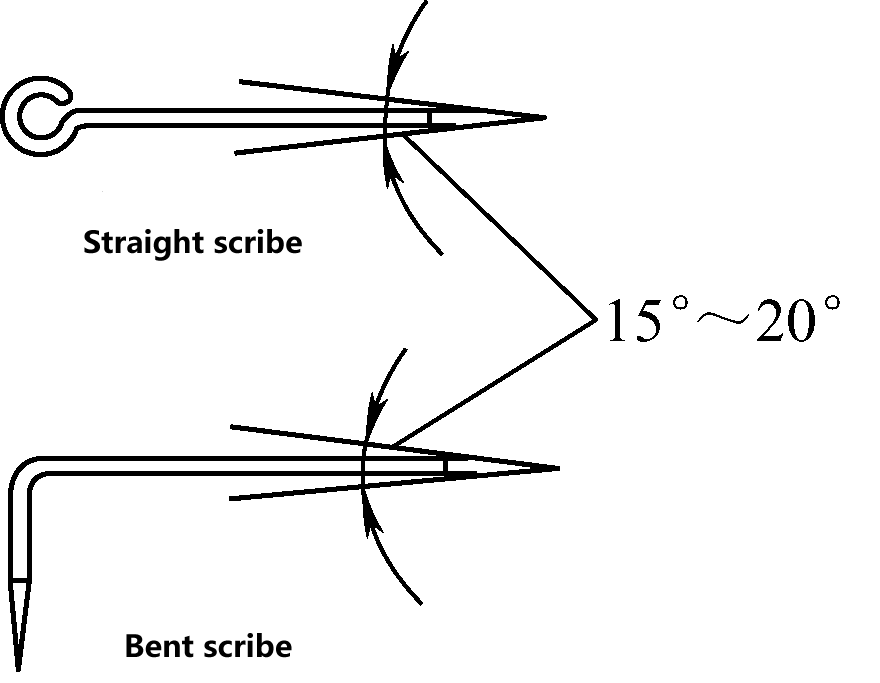

| Scriber |  | Rysiki z głowicą prostą i wygiętą mają kąty stożka 15°~20°. | |

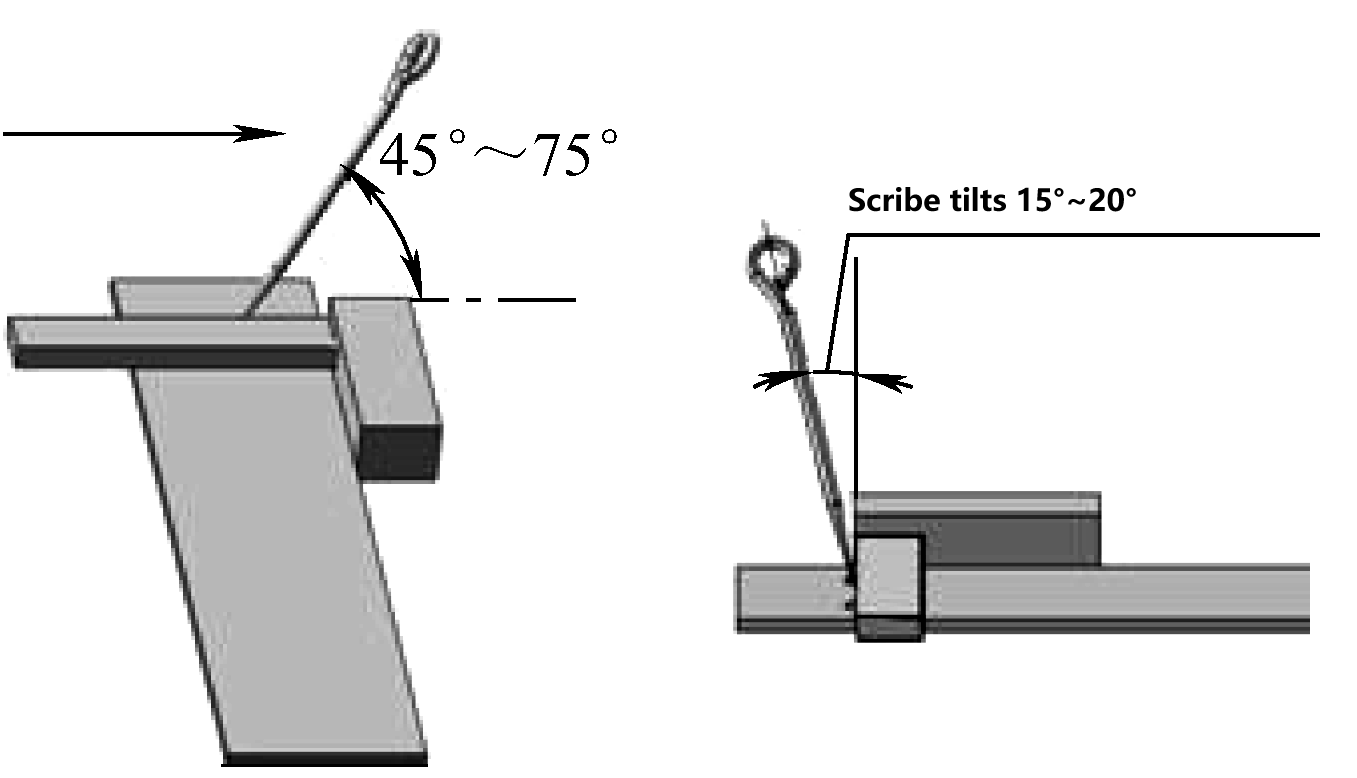

| Podczas trasowania wzdłuż krawędzi narzędzia prowadzącego (takiego jak kwadrat, linijka stalowa lub szablon), rysik powinien być pochylony pod pewnym kątem zarówno w kierunku przód-tył, jak i lewo-prawo, z końcówką dociśniętą do krawędzi narzędzia prowadzącego | ||

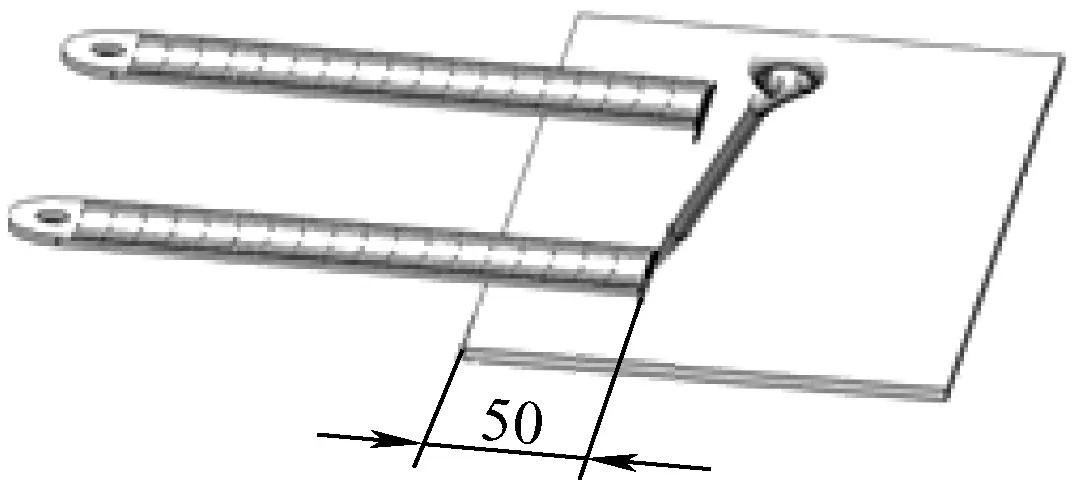

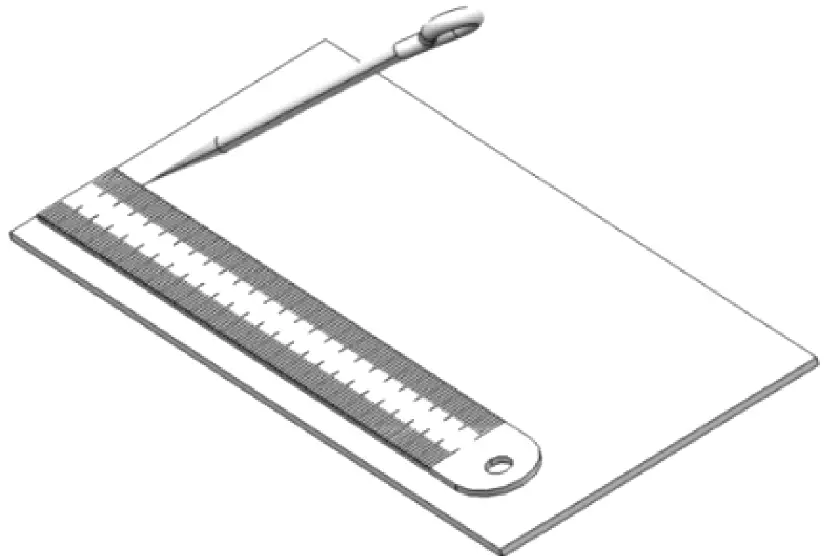

| Linijka stalowa |  | Użyj stalowej linijki w połączeniu z rysikiem do pomiaru wymiarów (takich jak odległość krawędzi 50 mm pokazana na rysunku). | |

| Użyj stalowej linijki w połączeniu z rysikiem, aby narysować linie równoległe do boku przedmiotu obrabianego. | ||

| Kwadrat |  | Umieść podstawę kwadratu przy krawędzi referencyjnej przedmiotu obrabianego i użyj rysika, aby narysować linie równoległe (patrz rysunek a) lub prostopadłe (patrz rysunek b). | |

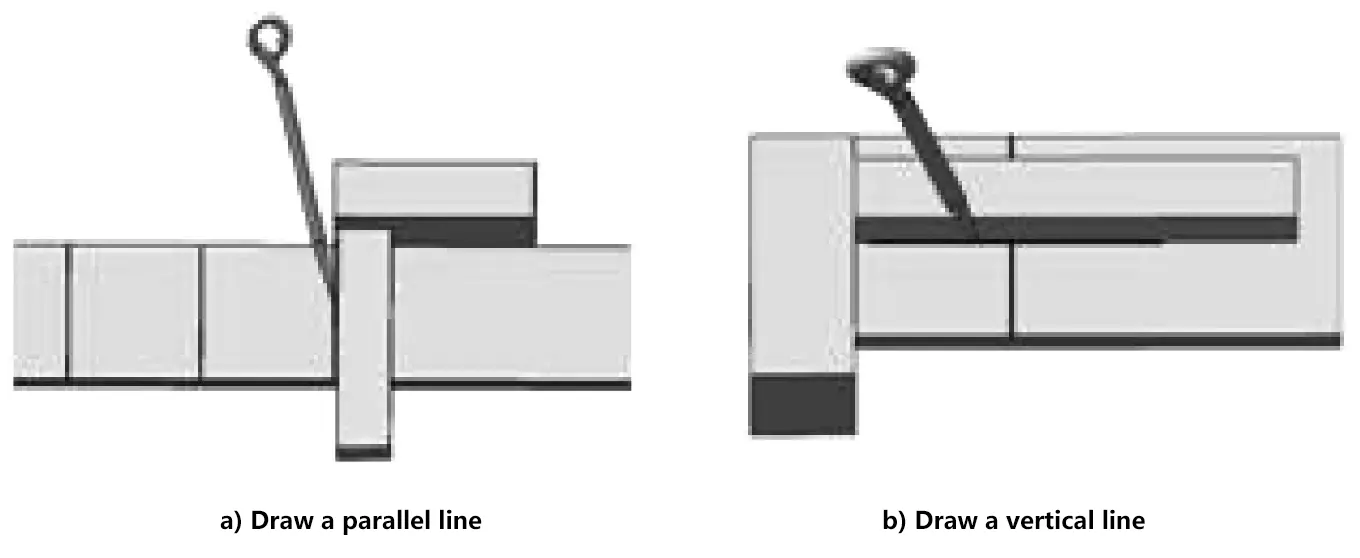

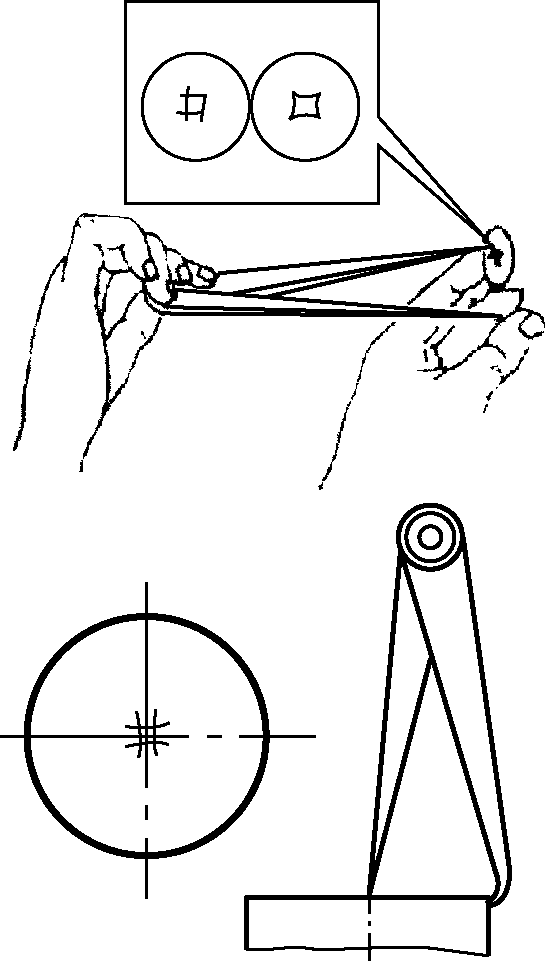

| Dzielnik | Wspólny dzielnik |  | 1) Jak pokazano na rysunku a, podczas trasowania okręgów i łuków, nacisk powinien być wywierany na punkt rozdzielający służący jako środek obrotu; podczas trasowania małych okręgów i łuków, punkty rozdzielające powinny być w stanie szczelnie się zamknąć; 2) Jak pokazano na rysunku b, użyj dzielnika do podzielenia kątów; 3) Jak pokazano na rysunku c, zmierz wymiary na stalowej linijce, a następnie użyj rozdzielacza do podzielenia segmentów linii. Należy pamiętać, że pomiar wymiarów należy powtórzyć kilka razy, aby uniknąć błędów pomiarowych |

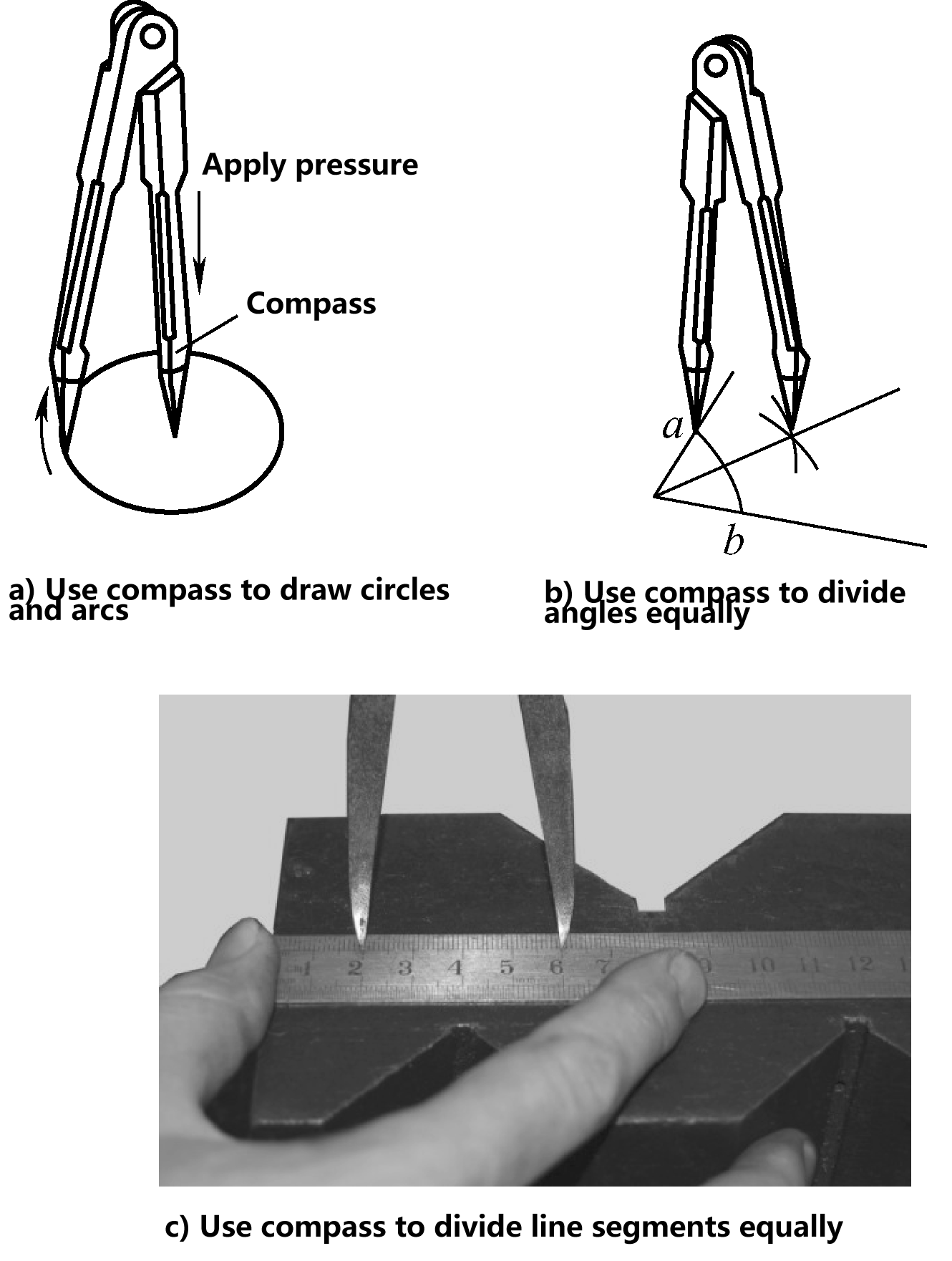

| Długi rozdzielacz |  | Długie podziałki są używane głównie do rysowania dużych okręgów i łuków, mierzenia dużych wymiarów, dzielenia kątów i odcinków linii itp. Określony wymiar można uzyskać, przesuwając dwie nóżki kompasu na pręcie przesuwnym | |

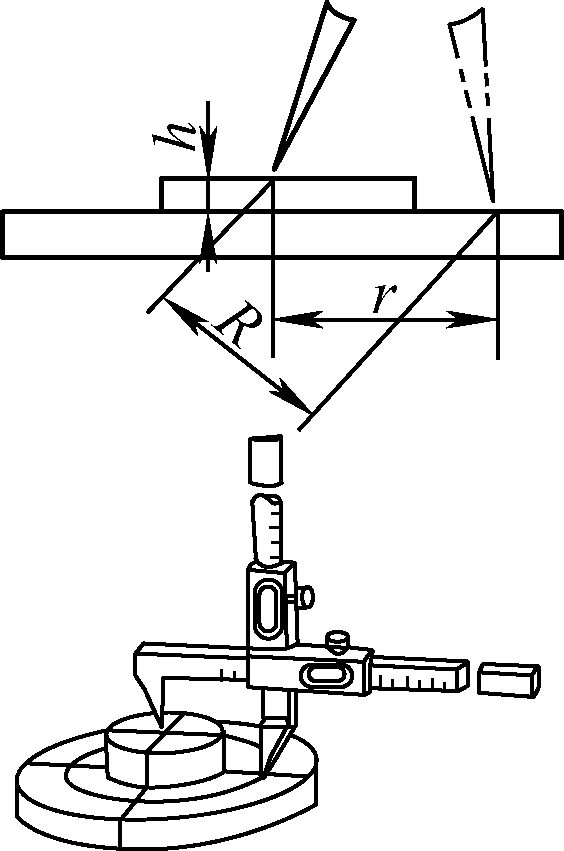

| Miernik wysokości |  | Jeśli wysokościomierz wymaga trasowania z dwoma punktami nie znajdującymi się w tej samej płaszczyźnie, na przykład, gdy środek znajduje się wyżej niż R=√(r2+h2), odległość między dwoma punktami nie jest promieniem okręgu, który ma zostać narysowany. W takim przypadku odległość między dwoma punktami należy dostosować do R, jak pokazano na rysunku (R to promień nachylonego okręgu, r to promień poziomego okręgu, h to pionowa odległość różnicy wysokości między dwoma punktami). | |

| Blok rysika |  | Głównym zastosowaniem bloku traserskiego jest znajdowanie środka okrągłych przedmiotów obrabianych, a także może on być używany do rysowania linii równoległych. Podczas rysowania środka należy zachować ostrożność, aby odległość między zakrzywioną końcówką nogi a powierzchnią końcową przedmiotu obrabianego była za każdym razem taka sama, w przeciwnym razie znaleziony środek będzie niedokładny | |

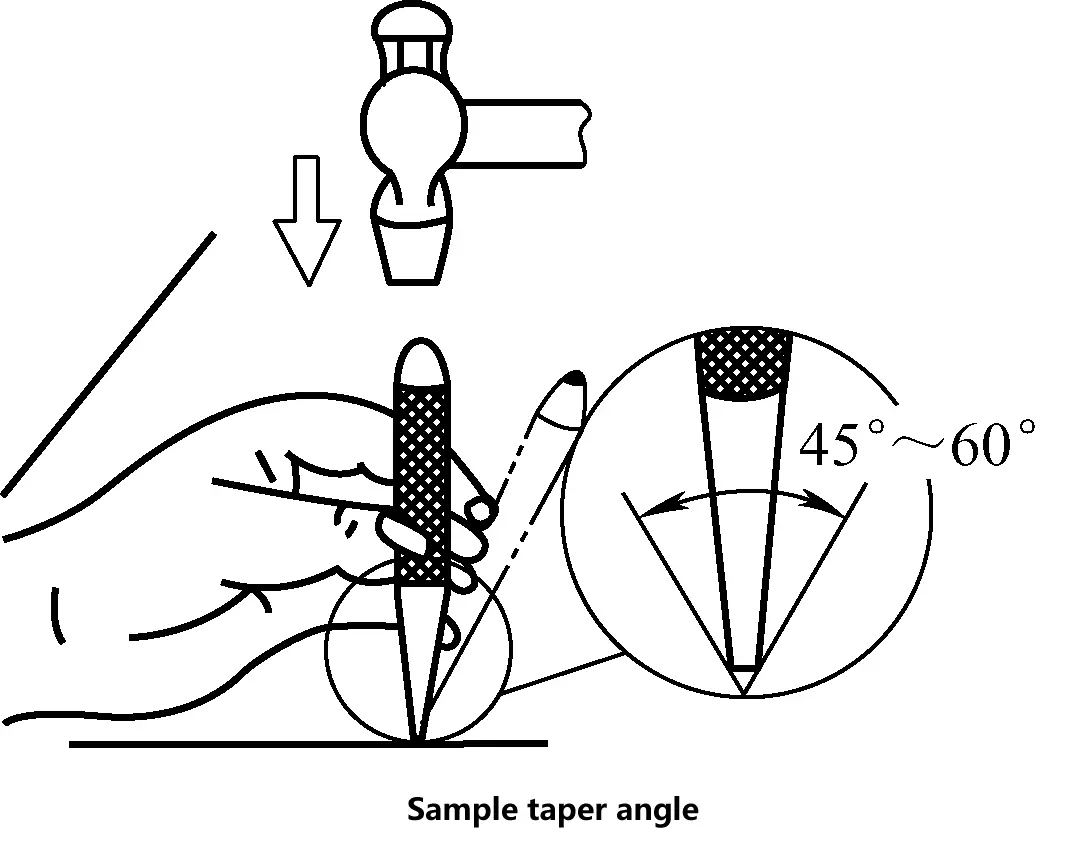

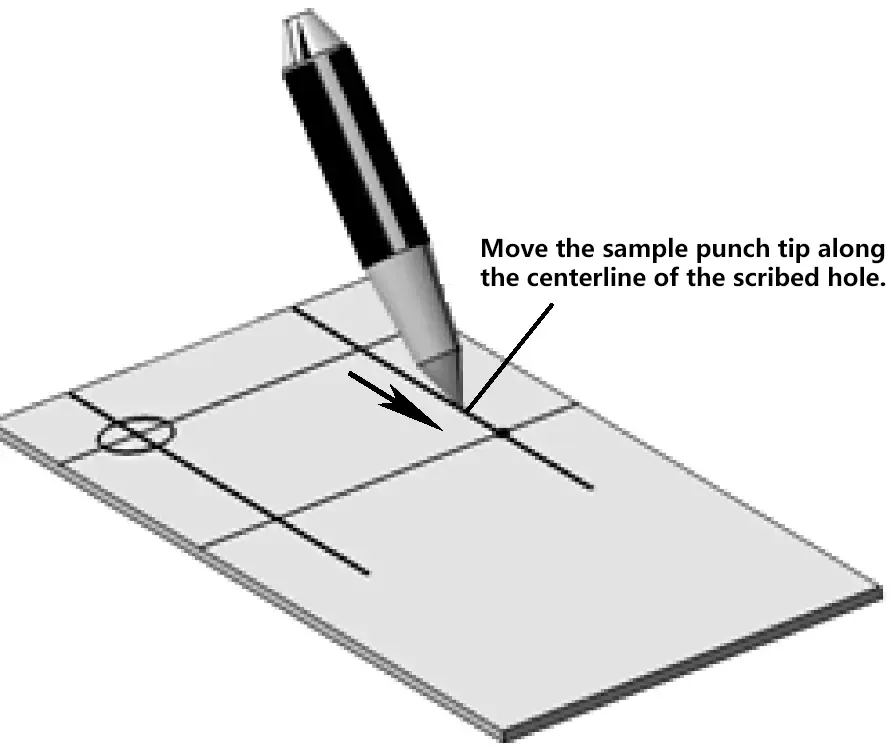

| Center Punch |  | Kąt stożka stempla centralnego jest zazwyczaj wybierany w zakresie 45°~60°. W przypadku wiercenia stempli centrujących, kąt stożka powinien być większy, natomiast w przypadku znakowania po trasowaniu, kąt stożka powinien być odpowiednio mniejszy | |

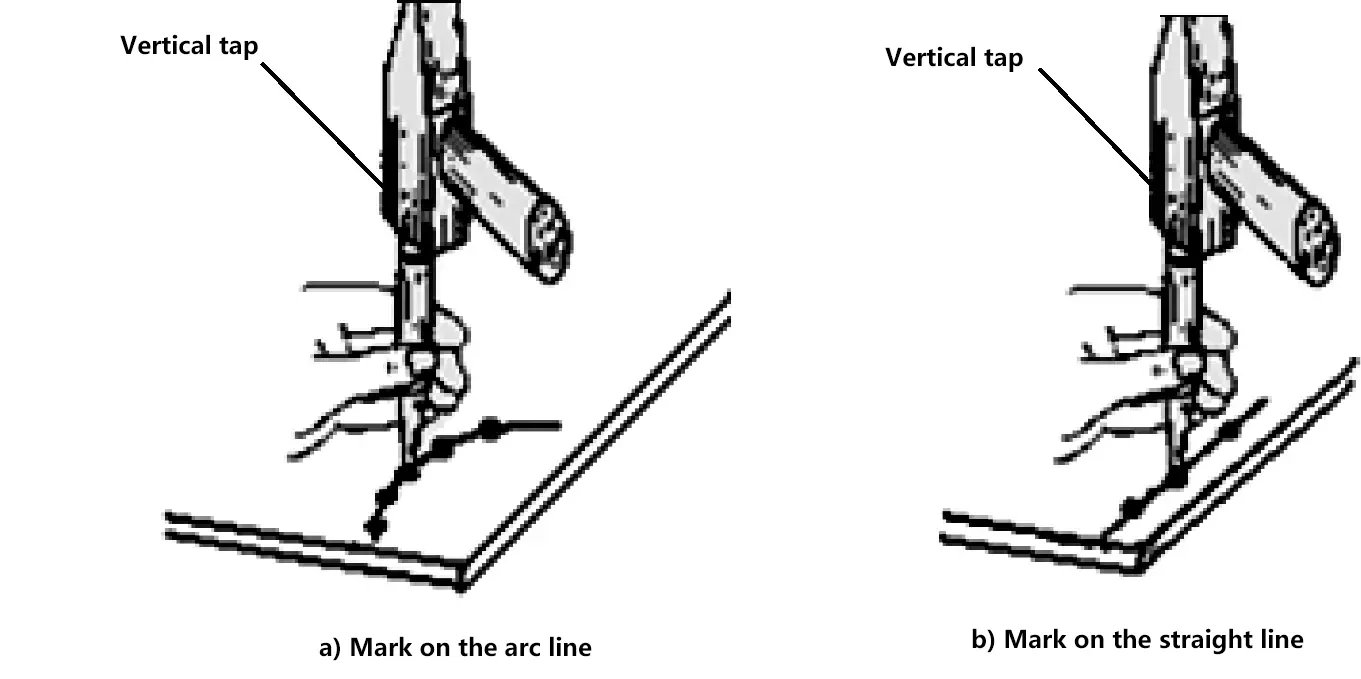

| W punktach przecięcia linii trasowania na przedmiocie obrabianym należy wykonać małe i jednolite znaczniki punktowe, tak aby oryginalne linie i punkty przecięcia można było znaleźć nawet po zatarciu linii trasowania. Środki ostrożności dotyczące wykonywania znaczników na liniach trasowania są następujące: 1) Jak pokazano na rysunku a, środkowe znaczniki na liniach łuku powinny być gęstsze, tj. odstępy między środkowymi znacznikami powinny być mniejsze. 2) Jak pokazano na rysunku b, środkowe znaczniki stempla na liniach prostych mogą być rzadsze, tj. odstępy między środkowymi znacznikami stempla mogą być większe. 3) Zabronione jest wykonywanie znaczników na obrabianych powierzchniach części. | ||

| Przed wierceniem należy wykonać "środkowy" znak stempla w centralnym obszarze, aby punkt wiercenia w przekroju wiertła wpadł do wklęsłego zagłębienia środkowego znaku stempla. W związku z tym położenie środkowego znacznika przed wierceniem powinno być jak najdokładniejsze, aby zapewnić dokładność położenia otworu podczas wiercenia | ||

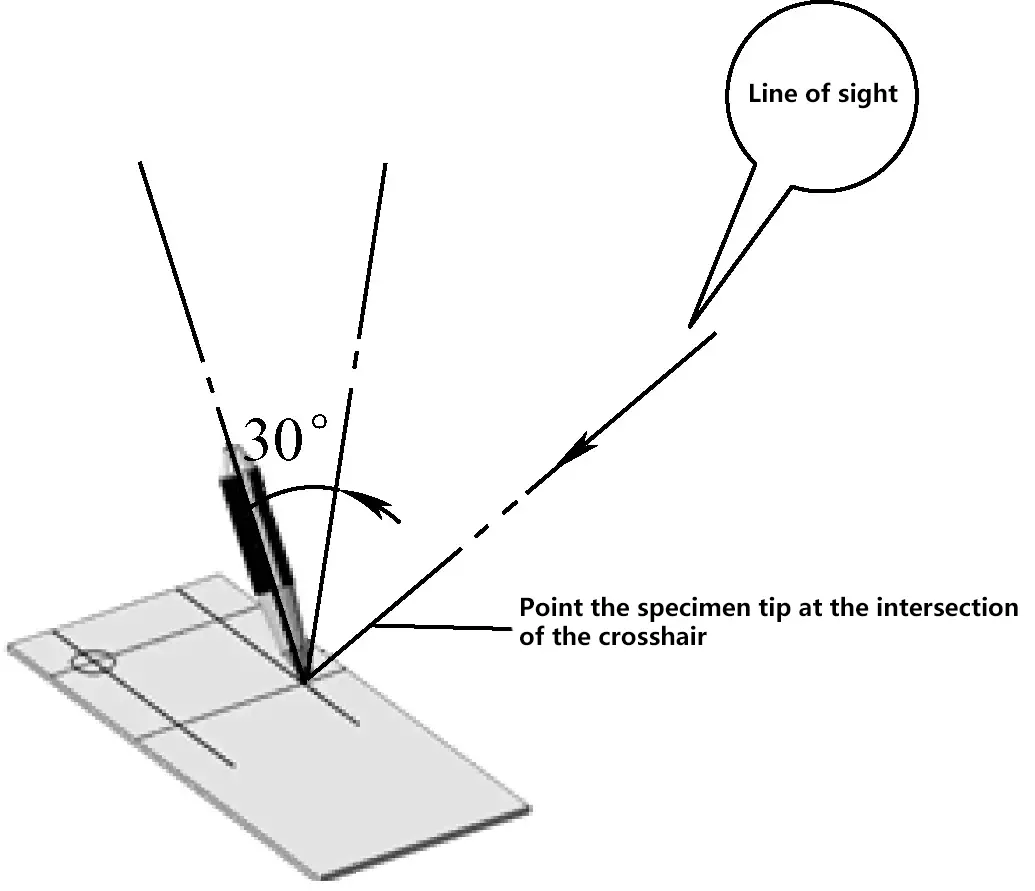

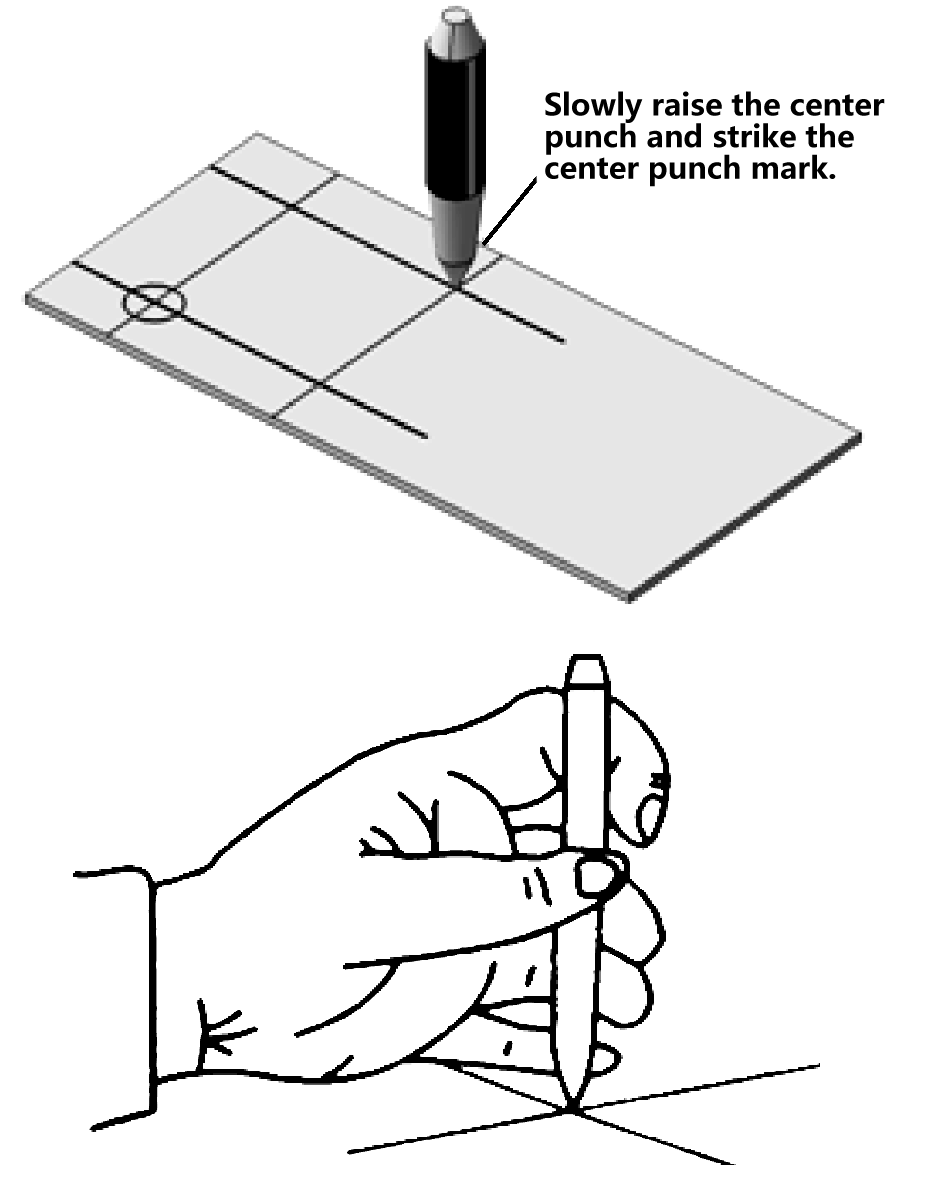

| Środkowy stempel powinien być ustawiony pod kątem 30° do prostopadłej linii znacznika stempla | ||

| 1) Po wyrównaniu z linią znacznika stempla, wykonaj środkowy stempel prostopadle do linii; 2) Po jednokrotnym wbiciu obrócić próbkę pod kątem i ponownie wbić. Ogólnie rzecz biorąc, należy obrócić próbkę trzy razy i wbić trzy razy. | ||

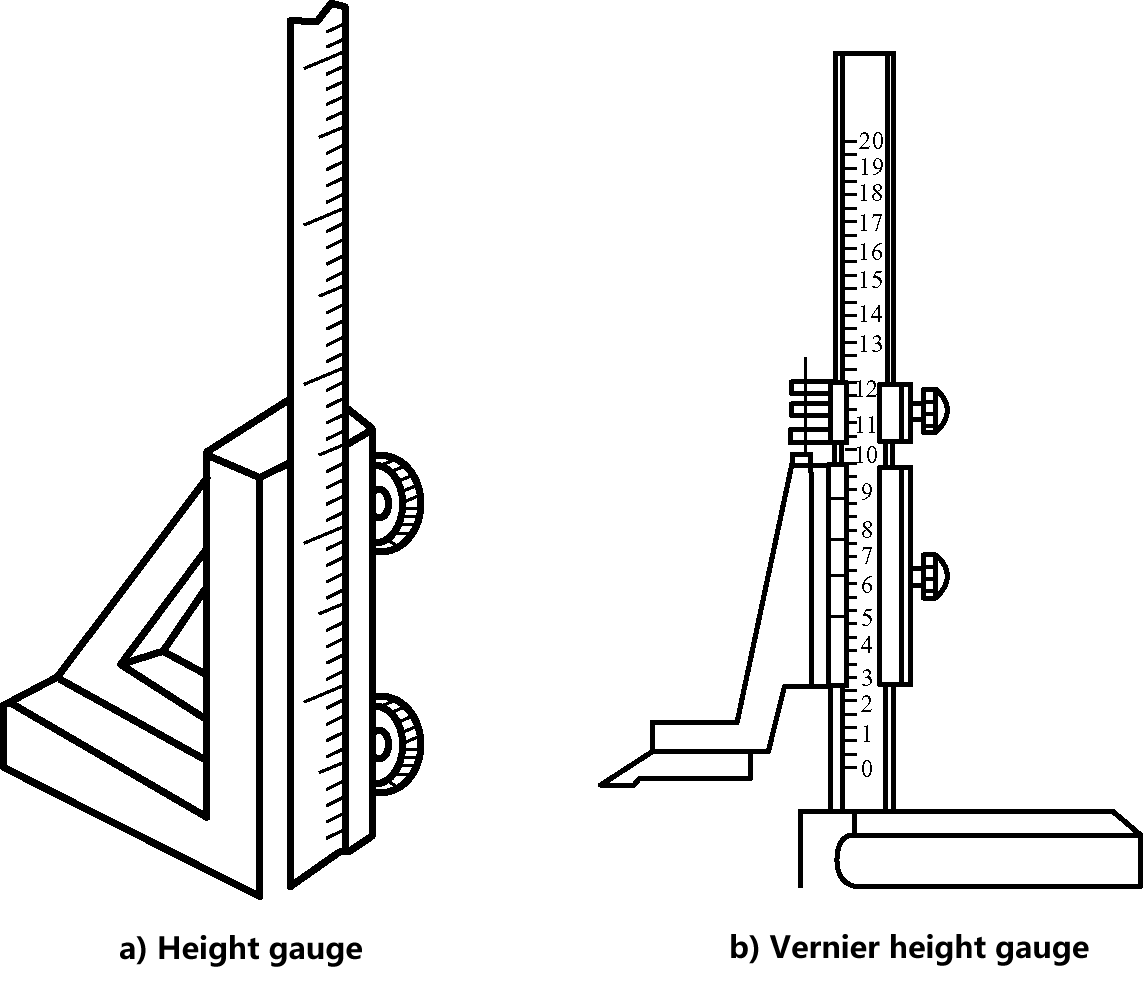

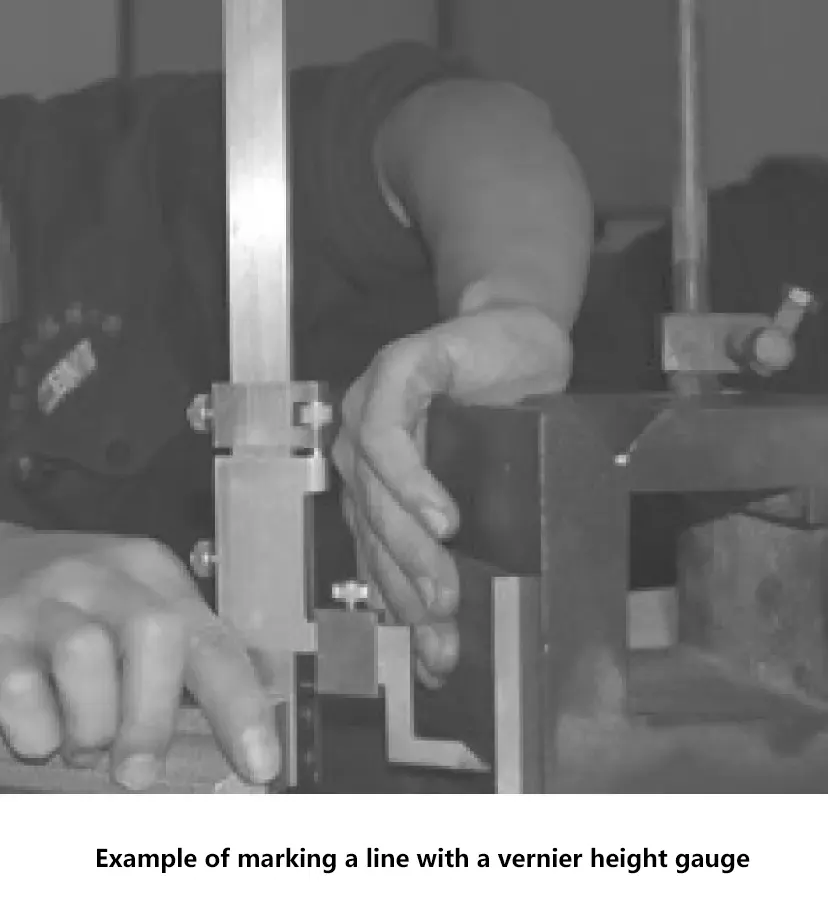

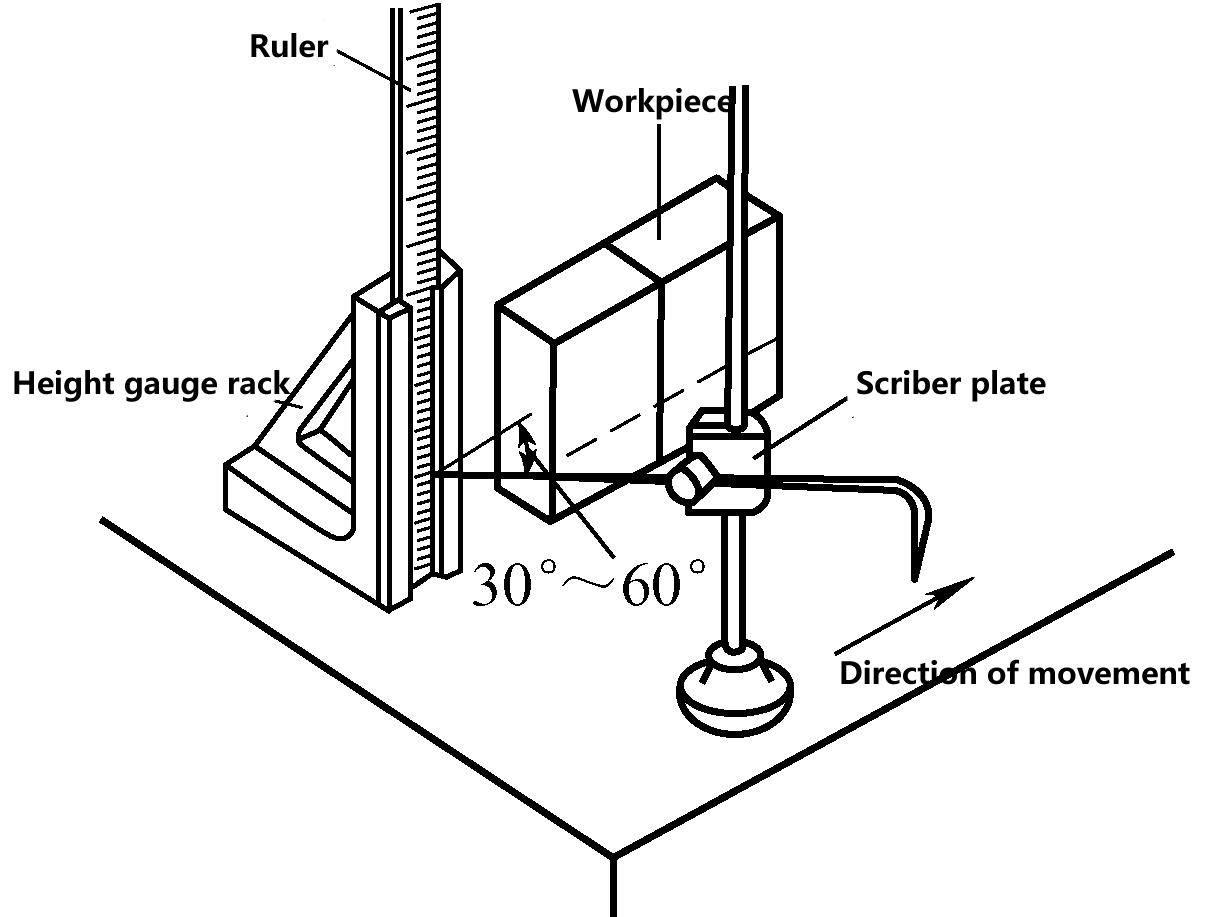

| Miernik wysokości |  | 1) Rysunek a przedstawia zewnętrzny kształt wysokościomierza. Miernik wysokości jest często używany z miernikiem do znakowania. Stalowa linijka jest zamocowana pionowo na podstawie, a do pomiaru wymiarów wysokości używany jest znacznik. 2) Rysunek b przedstawia zewnętrzny kształt noniusza wysokościomierza. Jest to precyzyjne narzędzie pomiarowe odpowiednie do znakowania półproduktów (półfabrykatów), ale nie może być używane do znakowania surowych odlewów. | |

| 1) Przed użyciem należy wyczyścić powierzchnie styku płyty powierzchniowej i noniuszowego miernika wysokości, aby zapewnić płynny ruch noniuszowego miernika wysokości bez przywierania. 2) W kierunku poziomym, noniuszowy miernik wysokości powinien być przechylony o około 15° podczas znakowania, aby zmniejszyć uderzenie między końcówką ostrza a znakowaną powierzchnią, zapobiec uszkodzeniu węglikowej końcówki znakującej i zmniejszyć zużycie obszaru ostrza. 3) Podczas znakowania należy wyregulować wysokość znakowania i zablokować ramę miernika za pomocą śruby mocującej. 4) Podczas znakowania należy przyłożyć pewną siłę nacisku ręką na noniusz wysokościomierza i równomiernie przesuwać korpus, aby zapewnić wyraźne linie. Należy jednak zwrócić uwagę na skok ruchu, aby końcówka ostrza znakującego nie uderzyła w inne urządzenia (takie jak płytki kątowe, kwadratowe skrzynki itp.). | ||

| Miernik znakowania |  | Przyrząd do znakowania jest używany głównie do znakowania powierzchni odlewów zgrubnych. Podczas używania miernika do znakowania z miernikiem wysokości do pomiaru wymiarów wysokości i zaznaczania linii, wyreguluj prostą końcówkę nogi miernika do znakowania do określonej pozycji i zablokuj nakrętkę motylkową. Należy jednak uważać, aby nie przechylić kąta zbyt mocno, aby zapobiec wibracjom lub poluzowaniu nóżki znakującej podczas znakowania. | |

| Wygięty kąt przyrządu do znakowania jest używany głównie do wyrównywania przed trójwymiarowym znakowaniem na surowych odlewach. | ||

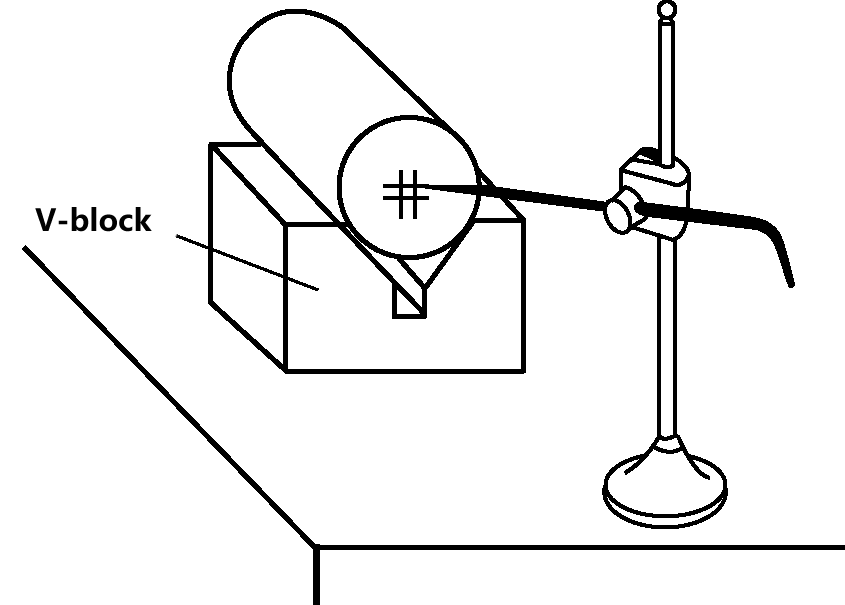

| Akcesoria do znakowania | V-block |  | Bloki w kształcie litery V są używane do podpierania cylindrycznych przedmiotów obrabianych, dzięki czemu oś jest równoległa do górnej powierzchni płyty znakującej, ułatwiając znalezienie środka i oznaczenie linii środkowej za pomocą miernika, jak pokazano na rysunku. Bloki V są wykonane z żeliwa, z sąsiednimi bokami prostopadłymi do siebie. |

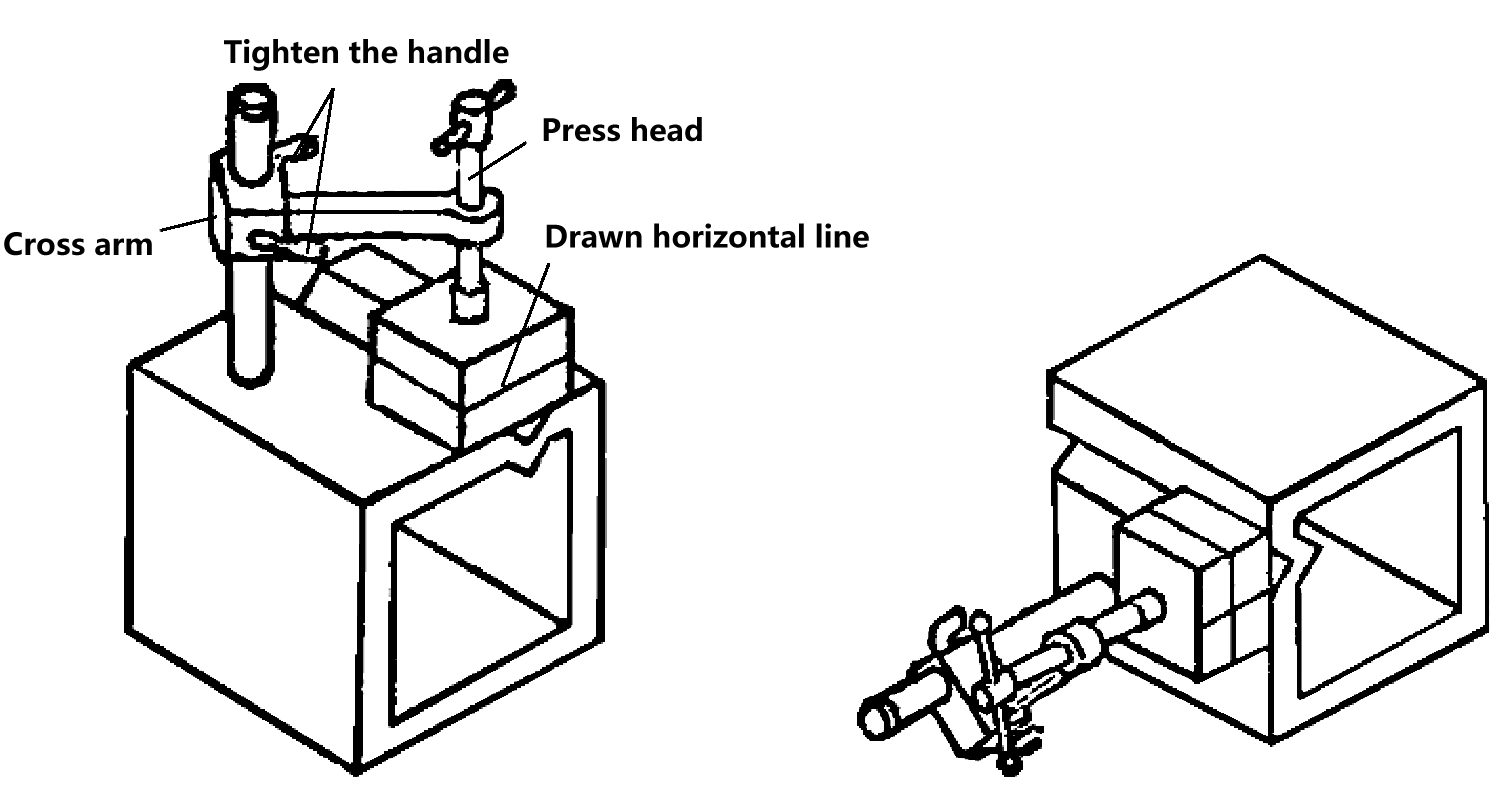

| Kwadratowe pudełko |  | Sześć ścian kwadratowego pudełka jest do siebie prostopadłych. Służy do przytrzymywania mniejszych przedmiotów obrabianych, a poprzez obrócenie kwadratowego pudełka można zaznaczyć prostopadłe linie proste na różnych powierzchniach przedmiotu obrabianego. | |

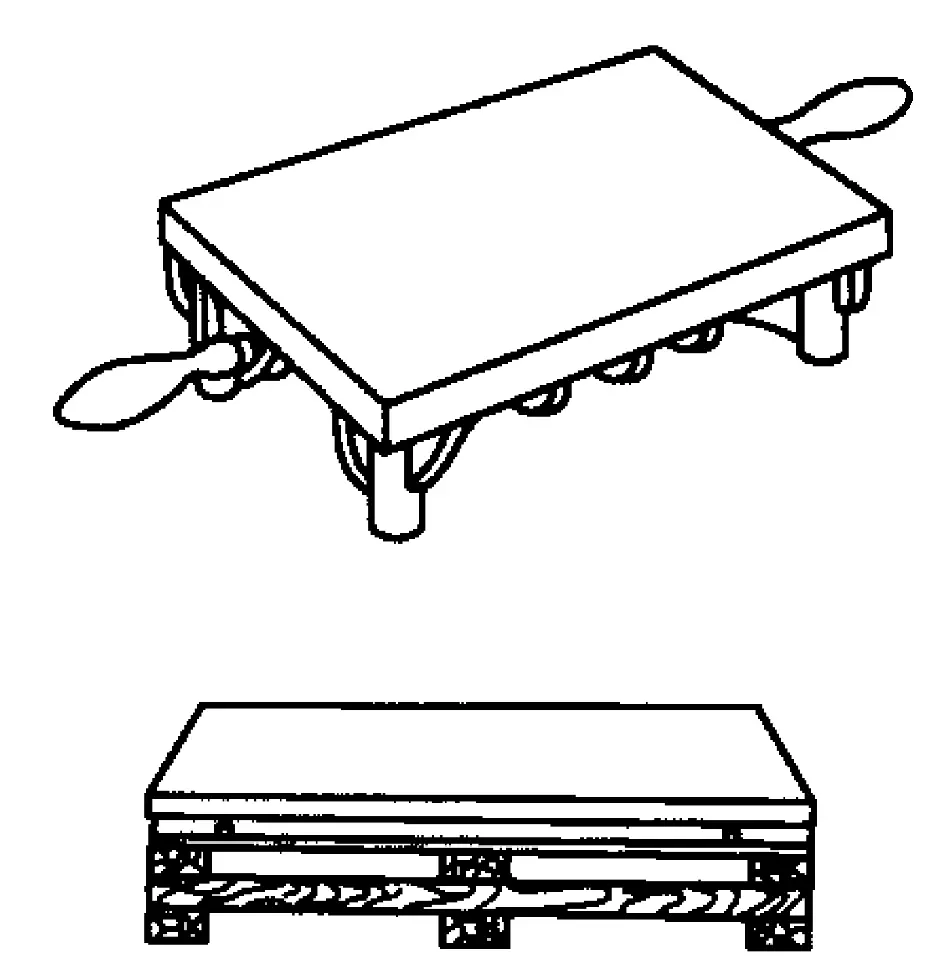

| Płyta powierzchniowa |  | Płyta powierzchniowa jest wykonana z żeliwa i stanowi narzędzie referencyjne do znakowania. Górna powierzchnia płyty powierzchniowej służy zarówno jako płaszczyzna odniesienia do znakowania, jak i powierzchnia bazowa do umieszczania przedmiotów obrabianych i przesuwania mierników znakowania. Dlatego też górna powierzchnia musi być bardzo płaska i gładka, zazwyczaj poddawana precyzyjnemu struganiu, skrobaniu i innym procesom obróbki precyzyjnej. | |

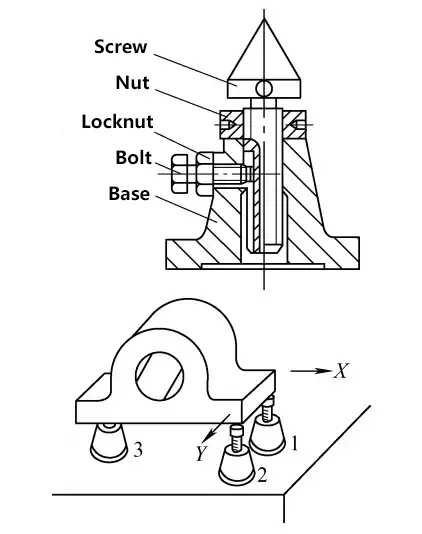

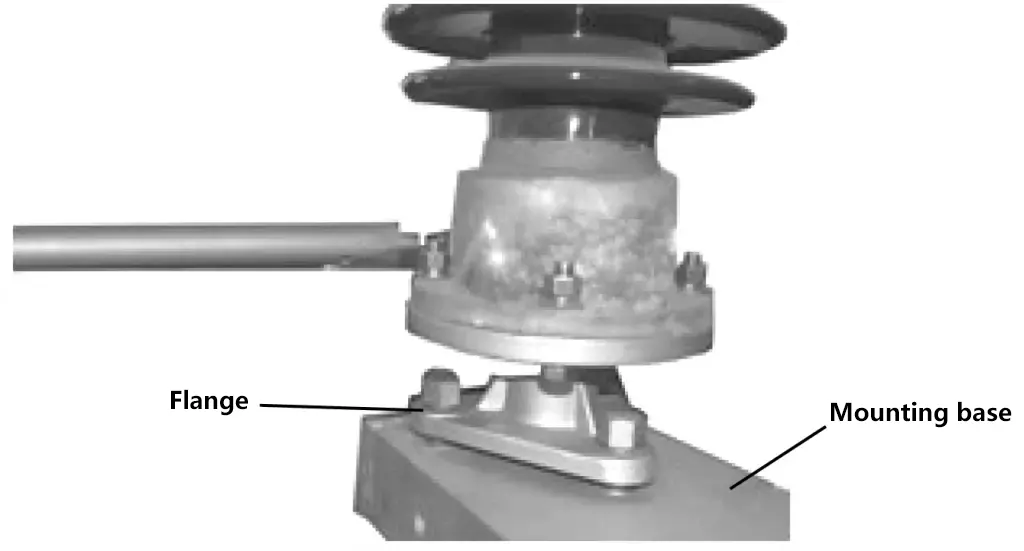

| Jack |  | Podnośniki są używane do podpierania zgrubnych odlewów lub nieregularnych elementów obrabianych na płycie powierzchniowej w celu trójwymiarowego znakowania. Ze względu na ich regulowaną wysokość, są one wygodne do wyrównywania poziomej pozycji obrabianych przedmiotów. Zazwyczaj do podparcia jednego przedmiotu obrabianego używane są trzy podnośniki. | |

2. Wyrównanie i pożyczanie materiałów podczas znakowania

(1) Wyrównanie

1) Koncepcja wyrównania

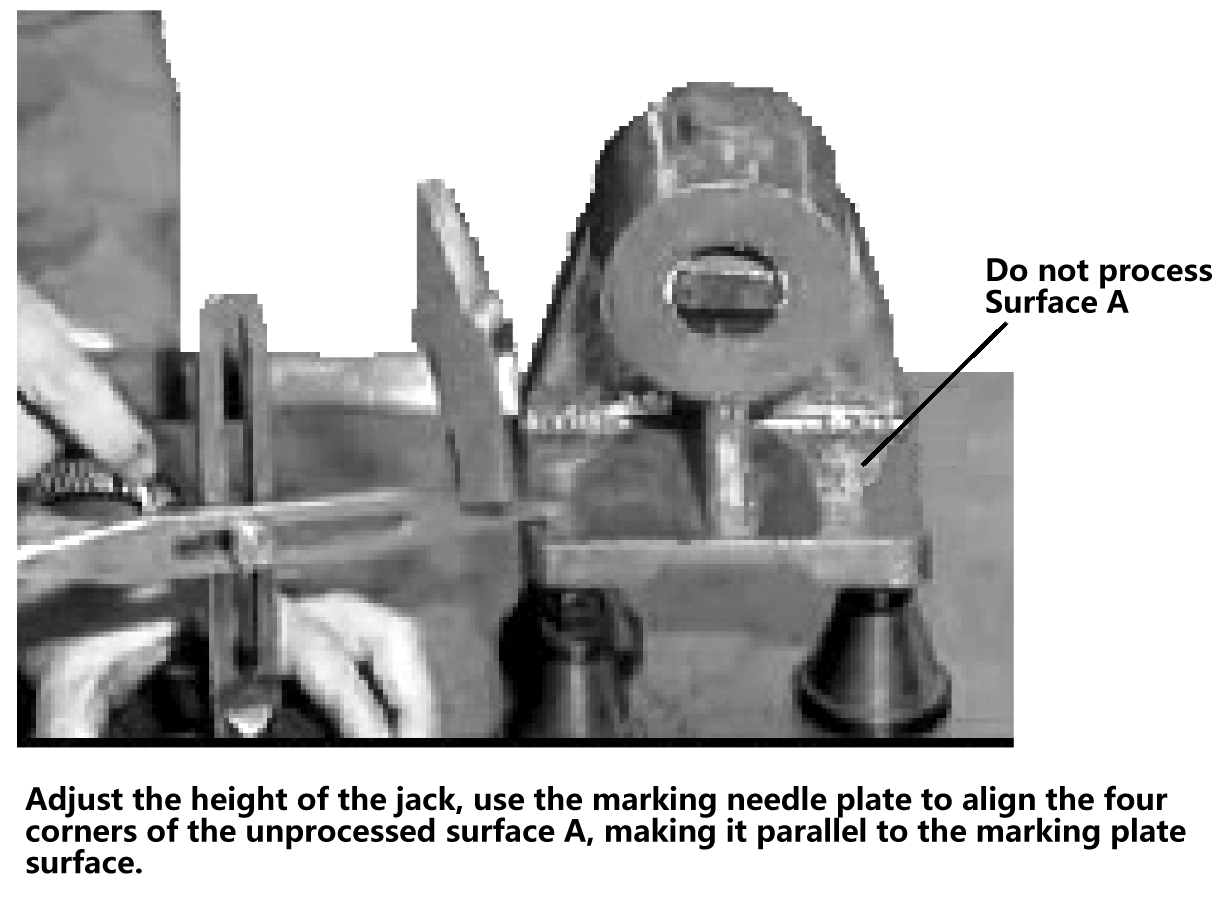

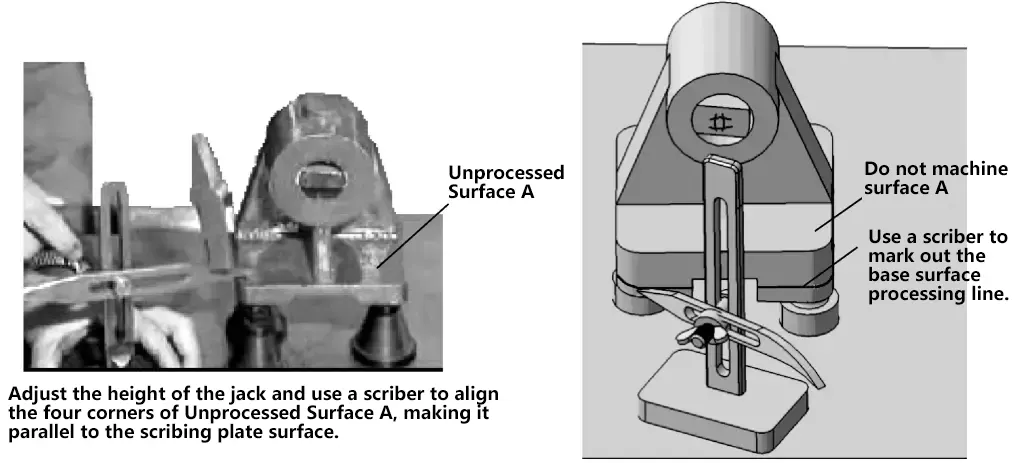

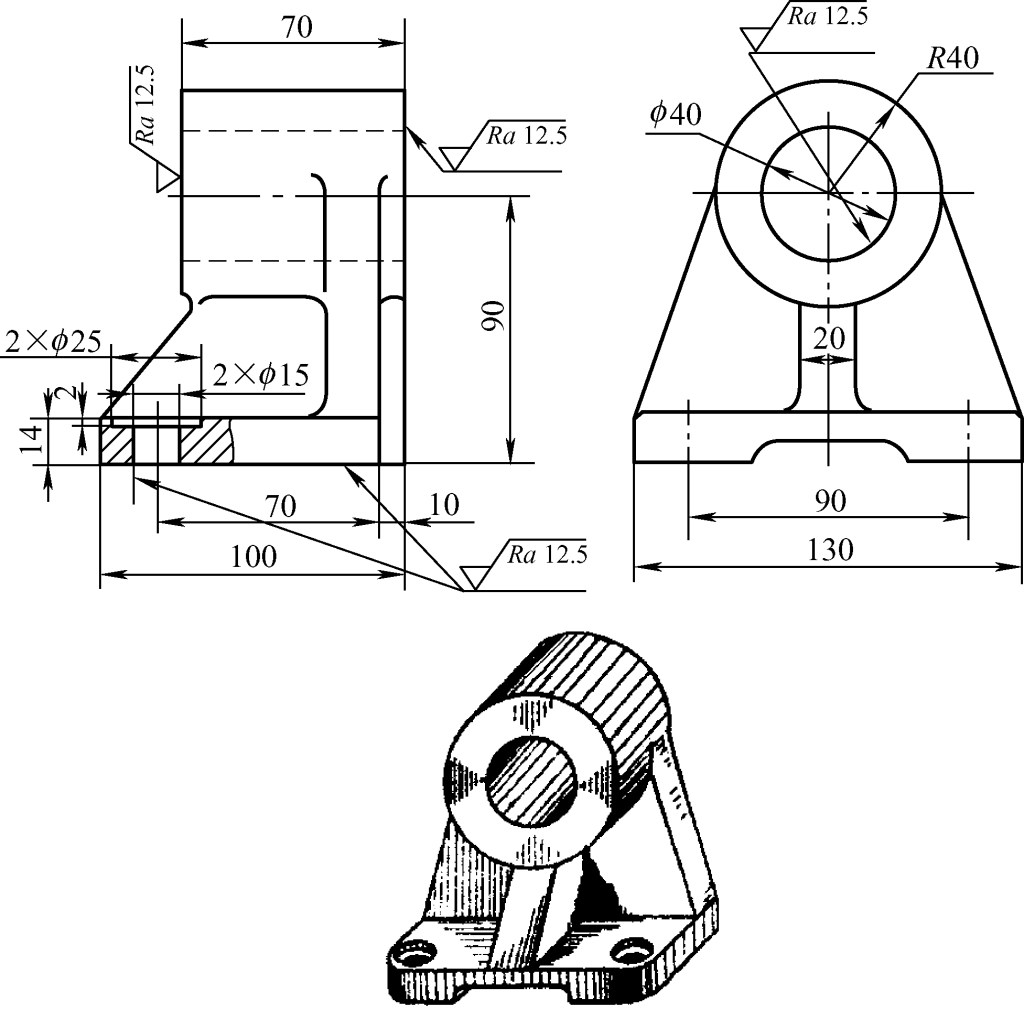

Wyrównanie to proces sprawdzania lub wyrównywania odpowiednich nieobrobionych powierzchni przedmiotu obrabianego za pomocą narzędzi do znakowania przed operacją znakowania, w oparciu o wymagania dotyczące obróbki. Zapewnia to, że zaznaczone linie są wyśrodkowane, równoległe lub prostopadłe do odpowiednich powierzchni, a także zapewnia jednolite wymiary i rozsądne naddatki na obróbkę między powierzchniami obrobionymi i nieobrobionymi. Rysunek 5 przedstawia etap wyrównywania przed trójwymiarowym znakowaniem odlewu obudowy łożyska.

2) Metody wyrównywania

Rysunek 6 przedstawia przykład znakowania odlewu obudowy łożyska. Ze względu na nierówną grubość podstawy, wyrównanie należy wykonać przy użyciu nieobrobionej powierzchni A jako odniesienia podczas znakowania. Po wyrównaniu powierzchni A w poziomie, zaznacz linię obróbki dolnej powierzchni, aby zapewnić względnie jednolitą grubość podstawy. Jeśli wewnętrzny otwór i zewnętrzny okrąg górnej części nie są współśrodkowe, użyj zewnętrznego okręgu jako odniesienia do wyrównania, znajdź środek, a następnie zaznacz linię obróbki dla wewnętrznego otworu. Podczas wyrównywania należy opanować następujące punkty:

- Aby zapewnić równe odległości między nieprzetworzonymi i przetworzonymi powierzchniami we wszystkich punktach, nieprzetworzona powierzchnia powinna być wypoziomowana poziomo lub pionowo (gdy nieprzetworzona powierzchnia znajduje się w pozycji poziomej lub pionowej).

- W przypadku wielu nieobrobionych powierzchni, wyrównywanie należy rozpocząć od największej powierzchni, biorąc pod uwagę inne nieobrobione powierzchnie, aby zapewnić jednolitą grubość ścianki i współosiowość otworów z piastami lub występami.

- Jeśli nie ma nieprzetworzonych powierzchni, do wyrównania należy użyć zgrubnego zarysu otworu i pozycji występu przetworzonej powierzchni.

- W przypadku obudów z wieloma otworami należy upewnić się, że wszystkie otwory mają naddatki na obróbkę i są jak najbardziej współosiowe z występami.

(2) Istotne pożyczki

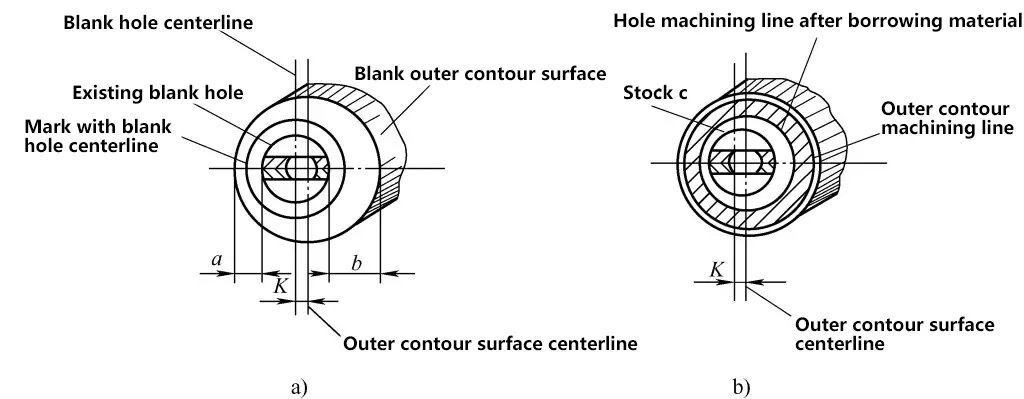

Zapożyczanie materiału to metoda znakowania naprawczego, która obejmuje redystrybucję naddatków na obróbkę na różnych obrabianych powierzchniach poprzez znakowanie próbne w celu spełnienia wymagań obróbki.

Rysunek 7a przedstawia odlew tulei. Wewnętrzna powierzchnia tulei ma zostać poddana obróbce, ale ponieważ środek zgrubnego otworu nie pokrywa się ze środkiem profilu zewnętrznego, oczywiście niewłaściwe jest użycie istniejącego środka zgrubnego otworu jako odniesienia do znakowania. Spowodowałoby to nierówną grubość ścianki tulei, uniemożliwiając zagwarantowanie wymiarów obróbki zewnętrznej średnicy tulei. Teraz spróbuj użyć metody pożyczania materiału do znakowania.

a) Zaznaczyć okrąg otworu do obróbki, używając środka zgrubnego otworu jako punktu odniesienia.

b) Zaznaczyć okrąg otworu do obróbki, używając środka zewnętrznej powierzchni profilu jako punktu odniesienia.

Jak pokazano na rysunku 7a, przed znakowaniem należy najpierw zmierzyć i przeanalizować różne części odlewu. Z pomiarów wiadomo, że przesunięcie między środkiem zgrubnego otworu a środkiem profilu wynosi K. Jeśli znakowanie zostanie wykonane przy użyciu istniejącego środka zgrubnego otworu, nieuchronnie spowoduje to nierówną grubość ścianki otworu tulei, co doprowadzi do odrzucenia części. Po przeprowadzeniu pomiarów i analizy stwierdzono, że minimalna grubość ścianki a jest większa niż wymagana grubość na rysunku, co wskazuje, że odlew może spełnić wymagania przetwarzania poprzez pożyczenie materiału.

Po przeprowadzeniu powyższej analizy należy teraz użyć zewnętrznej powierzchni profilu odlewu jako odniesienia do znakowania w celu wyrównania i znakowania. Wynik znakowania pokazano na rysunku 7b. Jak widać na rysunku 7b, istnieje wystarczający naddatek na obróbkę przy minimalnej grubości ścianki c, a po obróbce zgodnie z tym oznaczeniem istnieje również wystarczający naddatek na obróbkę dla zewnętrznego okręgu tulei.

3. Powszechne metody znakowania

(1) Podstawowe metody znakowania

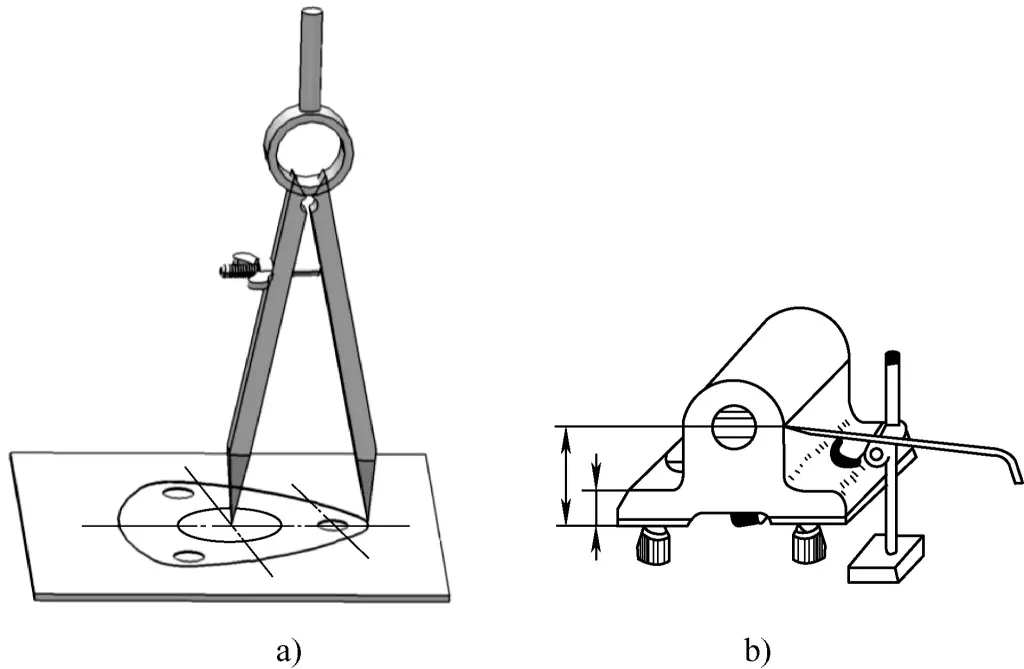

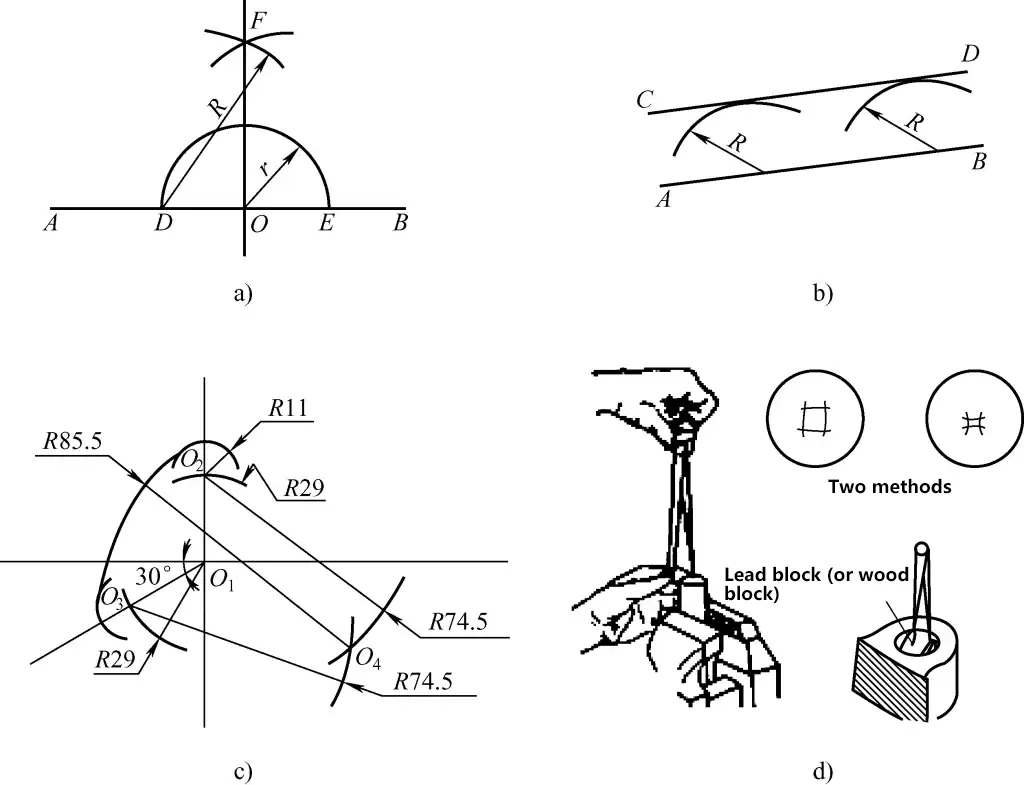

Podstawowe metody znakowania odnoszą się do operacji wykorzystujących narzędzia znakujące do rysowania linii równoległych, prostopadłych, dwusiecznych, łuków, linii łączących łuki i znajdowania środków na określonej powierzchni części, jak pokazano na rysunku 8.

a) Rysowanie linii prostopadłych

b) Rysowanie linii równoległych

c) Rysowanie linii łączących łuki

d) Znalezienie środka przy użyciu kwadratu środkowego

(2) Oznaczenie szablonu

Znakowanie szablonowe obejmuje tworzenie szablonów na podstawie rysunków lub rzeczywistych obiektów, a następnie znakowanie zgodnie z szablonami, jak pokazano na rysunku 9.

(3) Dopasowane oznaczenie

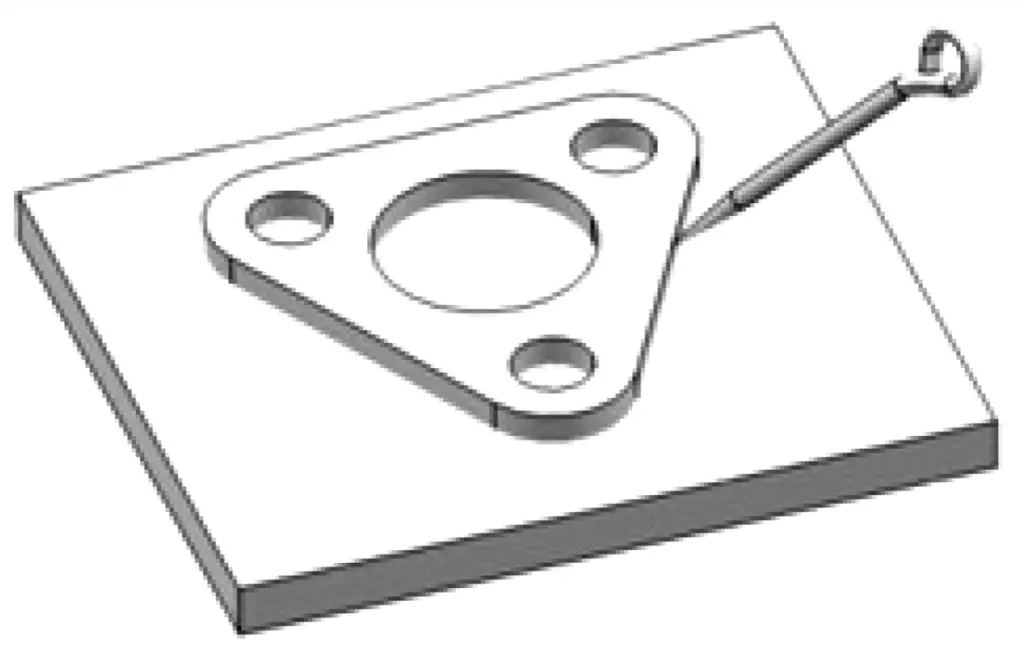

Znakowanie dopasowane to metoda znakowania oparta na już przetworzonych częściach przy użyciu metody śledzenia, np. znakowanie uszczelek o skomplikowanych kształtach, kołnierzy, obudów lub podstaw silników.

Jak pokazano na Rysunku 10, podczas obróbki otworów montażowych na śruby w kołnierzowej podstawie montażowej (ceownik stalowy) należy najpierw nałożyć warstwę smaru wokół krawędzi otworów kołnierza, a następnie przymocować cienki papier do otworów montażowych i docisnąć, aby utworzyć odciski otworów. Następnie nałóż warstwę czerwonego ołowiu na papier, a na koniec mocno dociśnij kołnierz do stalowego ceownika montażowego w wybranej pozycji montażowej.

Ze względu na efekt barwienia czerwonego ołowiu, pozycje otworów na kołnierzu zostaną odciśnięte na stalowym kanale montażowym. Następnie należy zdjąć kołnierz i wykonać wiercenie zgodnie z odciskami otworów.

(4) Kopiowanie oznaczeń

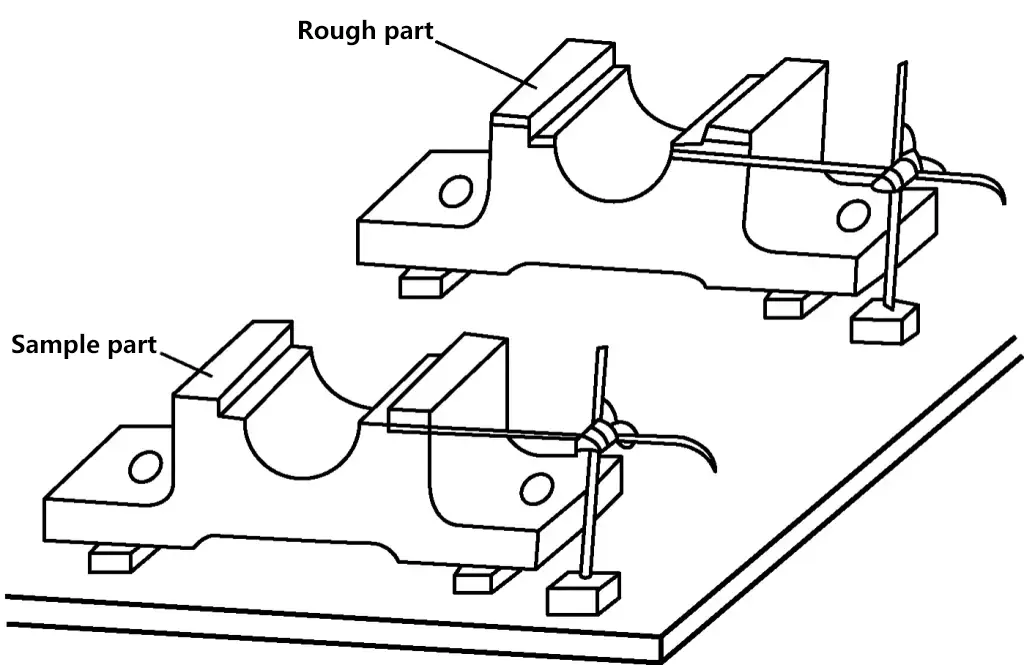

Kopiowanie znakowania, jak sama nazwa wskazuje, jest metodą znakowania poprzez kopiowanie oryginalnej części. Jej zaletą jest to, że nie wymaga pomiaru oryginalnej części, ale zamiast tego bezpośrednio umieszcza oryginalną część i część, która ma zostać oznaczona, dostosowuje je, a następnie znakuje. Rysunek 11 przedstawia obudowę łożyska, której metoda znakowania należy do znakowania przez kopiowanie.

4. Etapy znakowania i środki ostrożności

(1) Prace przygotowawcze przed oceną

Przed znakowaniem należy wykonać prace przygotowawcze. Główne przygotowania przed znakowaniem obejmują czyszczenie i barwienie przedmiotu obrabianego.

1) Czyszczenie przedmiotu obrabianego

Obrabiane części można podzielić na dwie kategorie: jedna to odlewy surowe, w tym części odlewane i kute oraz różne rodzaje stali (stal kątowa, stal kanałowa, płyty stalowe itp. używane do podstaw lub ram), a druga to części obrabiane mechanicznie lub obrabiane na stole warsztatowym.

W przypadku szorstkich odlewów należy użyć szlifierek ręcznych, szlifierek kątowych, szczotek drucianych, starych pilników, papieru ściernego itp. w celu dokładnego oczyszczenia powierzchni ze zgorzeliny, zadziorów, pozostałości piasku, brudu itp. przed barwieniem. W przypadku części obrabianych mechanicznie lub na stole warsztatowym, jeśli konieczne jest znakowanie na obrabianej powierzchni, zazwyczaj wymagane jest tylko opiłowanie w celu usunięcia ostrych zadziorów.

2) Kolorowanie przedmiotu obrabianego

Aby zaznaczone linie były wyraźniejsze, na obszar znakowania przedmiotu obrabianego nakładana jest warstwa powłoki. Różne powłoki są stosowane do odlewów zgrubnych i obrabianych części przed znakowaniem, jak wymieniono poniżej:

① Do znakowania na odlewanych lub kutych szorstkich częściach, woda wapienna zmieszana z odpowiednią ilością kleju kryjącego jest zwykle używana jako powłoka do znakowania; do znakowania na różnych rodzajach stali konstrukcyjnej, woda wapienna lub biała farba mogą być używane jako powłoki lub kreda lub kamienne ołówki mogą być używane do pocierania na obszarach, które mają być oznaczone.

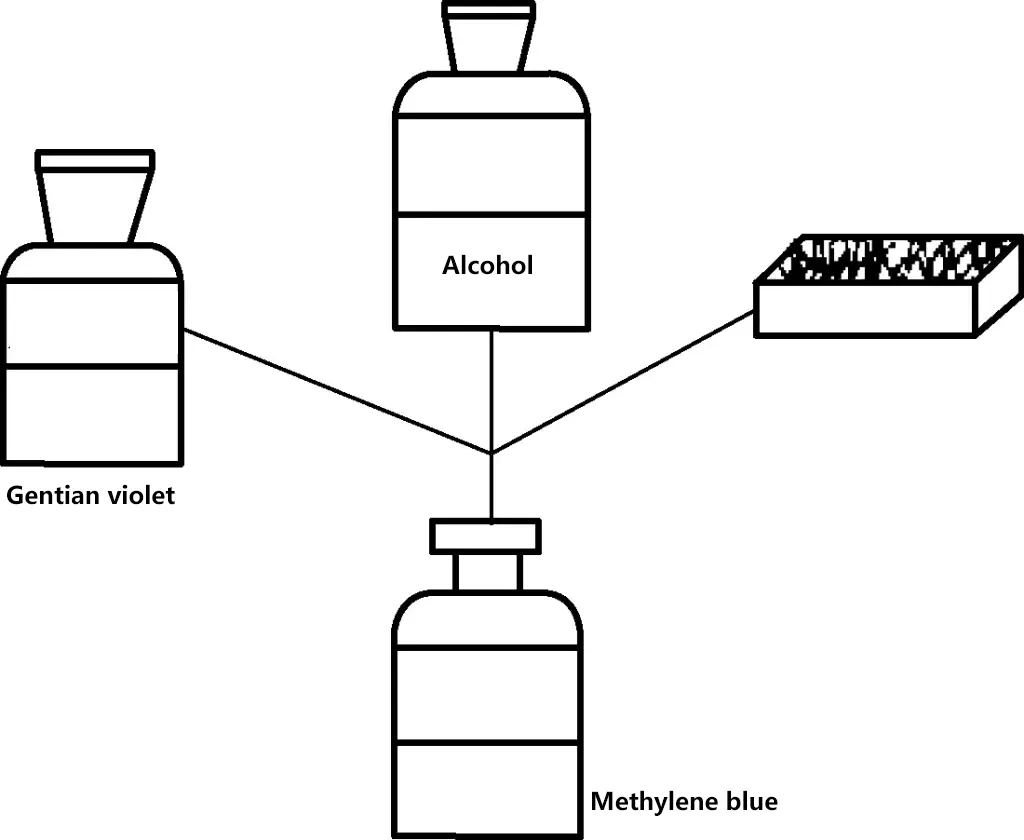

② Przed znakowaniem na obrabianych powierzchniach zazwyczaj stosuje się niebieski barwnik. Metodę przygotowania niebieskiego barwnika przedstawiono na rysunku 12, przy czym skład (ułamek masowy) to 2%-4% fioletu gencjany i niebieskiego barwnika, 3%-5% szelaku i lakieru spirytusowego oraz 91%-95% alkoholu.

Podczas barwienia przedmiotu obrabianego należy go nakładać tak cienko i równomiernie, jak to możliwe. Tylko w ten sposób można zapewnić wyraźniejsze zaznaczenie linii. Zbyt gruba warstwa może powodować łuszczenie się farby.

3) Montaż środkowego bloku wtyczki

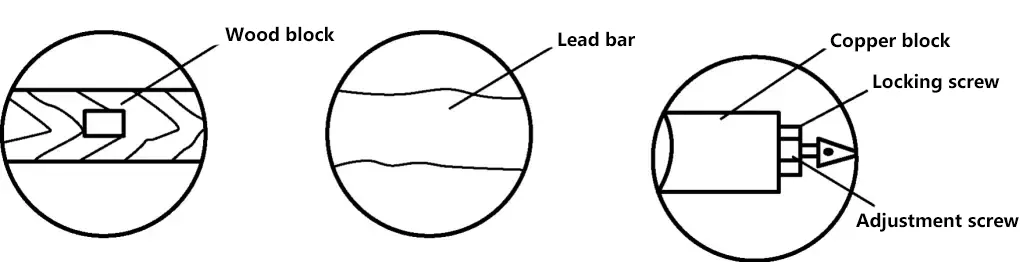

W przypadku części odlewanych otwory odlewane są często bardzo szorstkie i wymagają ponownego oznaczenia do obróbki. W tym momencie konieczne jest zaznaczenie linii położenia otworu i linii kształtu otworu (okręgów centrujących) do obróbki. Przed zaznaczeniem linii pozycji otworu i okręgów centrujących, należy najpierw znaleźć środek oryginalnego otworu, aby do oryginalnego otworu odlewanego można było dodać środkowy blok zaślepiający (blok z blachy ołowianej lub drewniany blok itp.).

W przypadku korzystania z drewnianego bloku można wcześniej przybić kawałek blachy w miejscu, w którym ma zostać wyznaczony środek. Nałóż kredę lub białą farbę, a następnie użyj karty do rysowania, aby znaleźć środek i zaznaczyć okrąg, jak pokazano na rysunku 13.

(2) Układ

- Przeanalizuj rysunek.

- Dokładne zrozumienie obszarów na obrabianym przedmiocie, które należy oznaczyć i ich funkcji.

- Zrozumienie wymagań dotyczących przetwarzania części, które muszą zostać oznaczone.

- Zrozumienie relacji pozycyjnych i powiązań wymiarowych między obszarami, które należy oznaczyć.

- Określ odniesienie do układu.

- Kontrola półfabrykatu. Zgodnie z rysunkiem, użyj stalowej linijki lub płytki traserskiej, aby sprawdzić błędy zginania, skręcania lub wypaczania półfabrykatu; użyj kwadratu, aby wstępnie sprawdzić błąd prostopadłości; użyj suwmiarki w połączeniu ze stalową linijką, aby zmierzyć błędy wymiarowe półfabrykatu itp. Jeśli błędy są duże, należy ustalić, czy można je uratować za pomocą metod wypożyczania materiałów i określić plan wypożyczenia.

- Prawidłowy wybór narzędzi do projektowania, narzędzi pomiarowych i narzędzi pomocniczych.

- Prawidłowo ustawić obrabiany przedmiot.

- Układ.

- W przypadku układu trójwymiarowego konieczne jest znalezienie prawidłowej pozycji i wykonanie oznaczeń próbnych.

- Jeśli w półfabrykacie zostaną wykryte istotne wady, należy ustalić, czy można je usunąć za pomocą metod wypożyczania materiałów. Jeśli można podjąć środki zaradcze, należy określić plan wypożyczenia i przeprowadzić operację wypożyczenia.

- Układ formalny.

- Po ustawieniu i wyrównaniu przedmiotu obrabianego w określonej orientacji, spróbuj zaznaczyć wszystkie linie pozycji w tym kierunku i dokładnie sprawdź, czy nie zostały pominięte.

- Ponownie sprawdź dokładność układu, a w przypadku wykrycia jakichkolwiek odchyleń (patrz poprzednia sekcja wymagań dotyczących układu), niezwłocznie je skoryguj.

- Po wykonaniu układu, na zaznaczonej powierzchni półfabrykatu należy wykonać oznaczenia stempla w celu identyfikacji.

(3) Układ samolotu

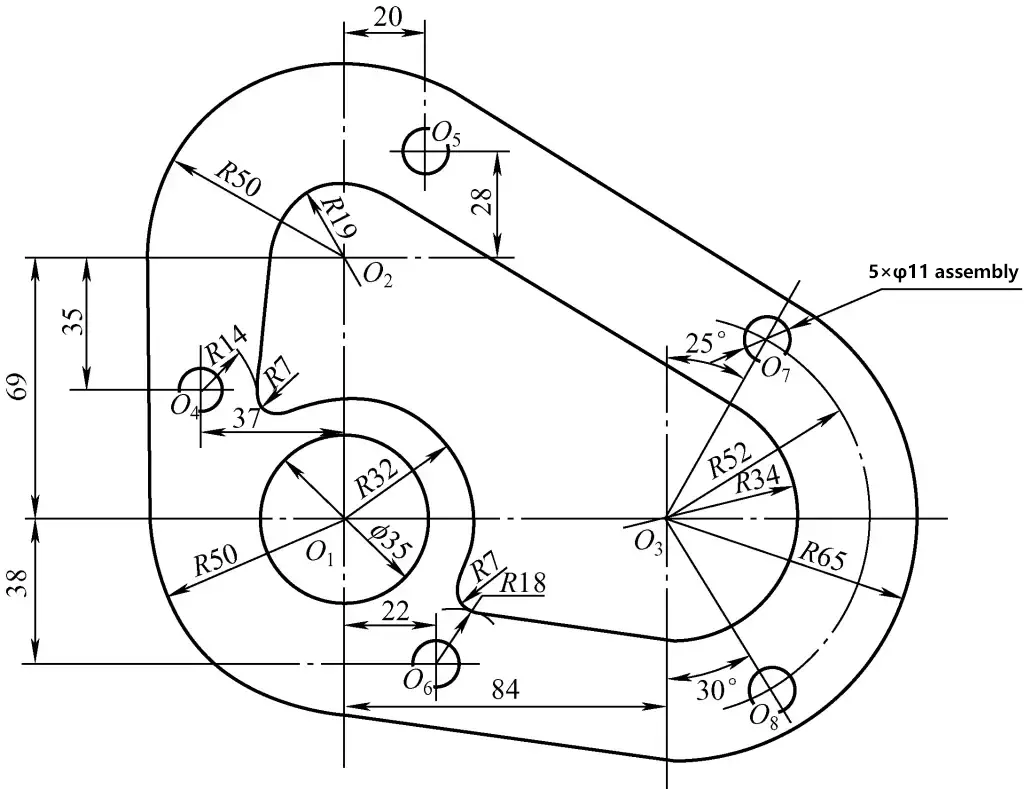

Rysunek 14 przedstawia stosunkowo złożoną część tulei silnika z cienką płytą o grubości 5 mm. Przed obróbką należy zaznaczyć wszystkie linie obróbki. Kroki układu są następujące:

1) Wybierz rozmiar półfabrykatu płyty. Zgodnie z wymiarami rysunku, maksymalny wymiar długości tulei silnika wynosi: (50+84+65)mm=199mm, a wymiar wysokości wynosi (65+69+50)mm=184mm; rozmiar półfabrykatu płyty, który można wybrać to: 210mm×200mm.

2) Kroki układu są następujące:

① Zgodnie z wymiarami szablonu rysunku wyznacz dwie prostopadłe linie środkowe w lewym dolnym rogu jako punkt odniesienia.

② Zaznaczyć dwie prostopadłe linie środkowe z O1 jako środek jako odniesienie.

③ Narysuj poziomą linię o wymiarze 69 mm, aby uzyskać środek O2Narysuj pionową linię o wymiarze 84 mm, aby uzyskać środek O3jak pokazano na rysunku 15a.

④ Z O1 narysować łuki o promieniach R32 i R50. Z O2 narysować łuki o promieniach R19 i R50. Z O3 narysować łuki o promieniach R34, R52 i R65, jak pokazano na rysunku 15b.

⑤ Narysować wspólne linie styczne do łuku zewnętrznego i linie styczne do łuku wewnętrznego równoległe do wspólnych linii stycznych łuku zewnętrznego, jak pokazano na rysunku 15c.

⑥ Narysuj poziome linie o wymiarach 38 mm, 35 mm i 28 mm.

⑦ Narysuj pionowe linie o wymiarach 37 mm, 20 mm i 22 mm, aby uzyskać środki O4, O5i O6.

⑧ Znajdź środki dwóch łuków R7mm, narysuj linie kątowe 25° i 30° przechodzące przez punkt środkowy O3 aby uzyskać centra O7 i O8jak pokazano na rysunku 15d.

Uwaga: Ponieważ okrąg R32mm jest zewnętrznie styczny do okręgu R7mm, łuki mogą być rysowane z O1 i O4 jako środki i R39mm jako promień; ponieważ łuk R14mm jest zewnętrznie styczny do okręgu R7mm, należy narysować łuk z R21mm jako promieniem; R18mm jest zewnętrznie styczny do okręgu R7mm, więc należy narysować łuk z R25mm jako promieniem. Wreszcie, dwa środki okręgów R7mm O9 i O10 są uzyskiwane.

⑨ Narysować linie styczne, które są jednocześnie styczne do dwóch łuków R7 mm, R32 mm i dwóch prostych, jak pokazano na rysunku 15e.

⑩ Narysuj okręgi otworów ϕ35 mm i pięć ϕ11 mm, jak pokazano na rysunku 15f.

3) Sprawdź, czy nie brakuje żadnych linii zgodnie z rysunkiem.

4) Zgodnie z wymaganiami dotyczącymi znaków wykrawania, wybij znaki na narysowanych liniach.

(4) Trójwymiarowy układ (na przykładzie układu obudowy łożyska)

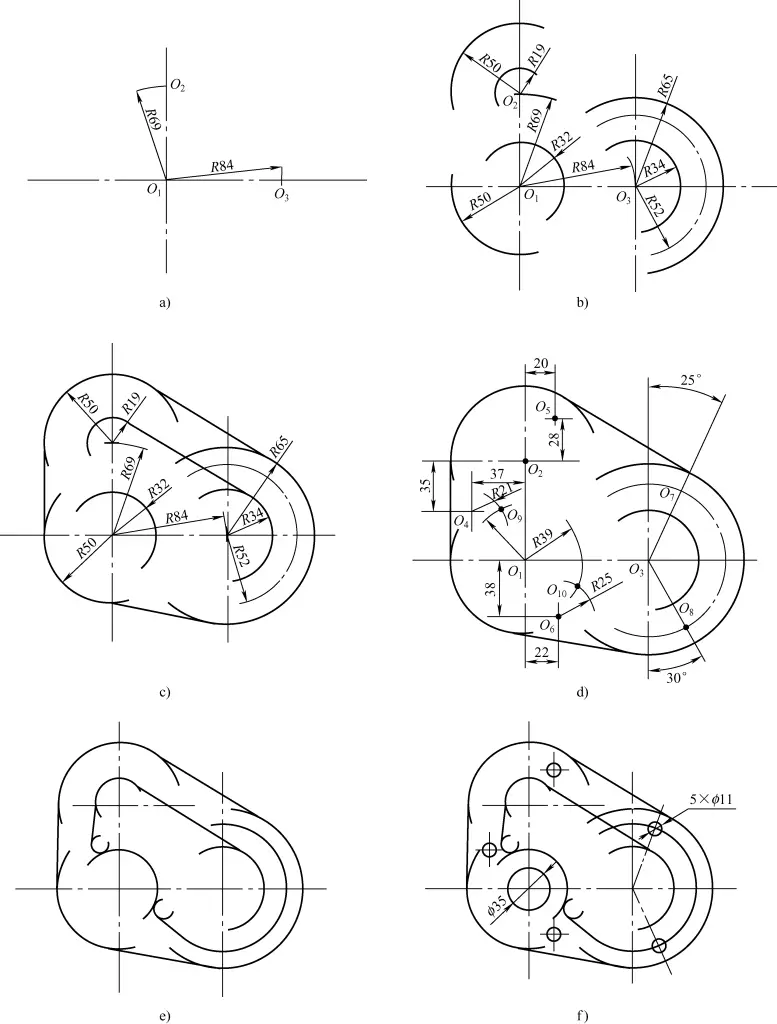

Rysunek 16 przedstawia rysunek części obudowy łożyska. Środki ostrożności i kroki dla trójwymiarowego układu są następujące:

1) Środki ostrożności podczas obsługi układu

- Obrabiany przedmiot powinien być bezpiecznie zamocowany, aby zapobiec ześlizgiwaniu się lub przemieszczaniu.

- W jednym wsporniku należy zaznaczyć wszystkie równoległe linie, które należy narysować, aby uniknąć błędów spowodowanych ponownym podparciem i dodatkowym oznaczeniem.

- Aby uniknąć błędów, należy prawidłowo używać narzędzi do układania, takich jak rysiki, płytki traserskie, noniuszowe mierniki wysokości i kwadraty.

2) Etapy działania układu

① Jak pokazano na rysunku 17, użyj zewnętrznego okręgu obudowy łożyska (R40 mm) jako okręgu odniesienia, użyj kartki do trasowania, aby wyśrodkować i zaznaczyć środkową linię zakresu wewnętrznego otworu łożyska.

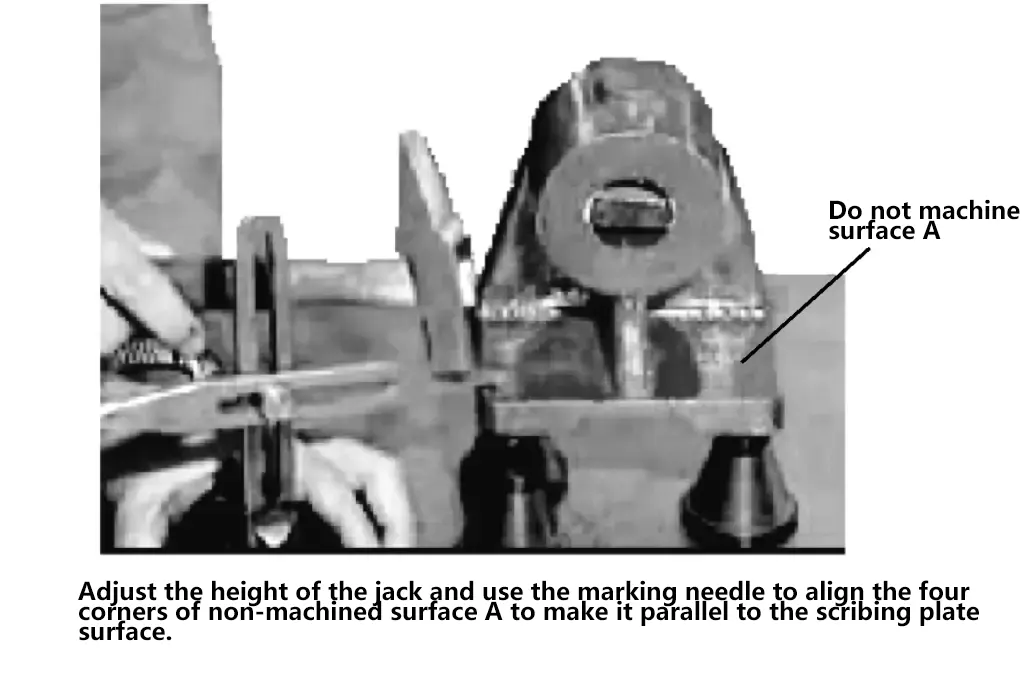

② Instalacja i wyrównanie obrabianego przedmiotu. Jak pokazano na Rysunek 18, wyreguluj wysokość trzech podnośników i użyj płytki traserskiej do wypoziomowania nieobrobionej powierzchni (górnej powierzchni płyty podstawy obudowy łożyska).

③ Układ kierunku wysokości, kroki są następujące:

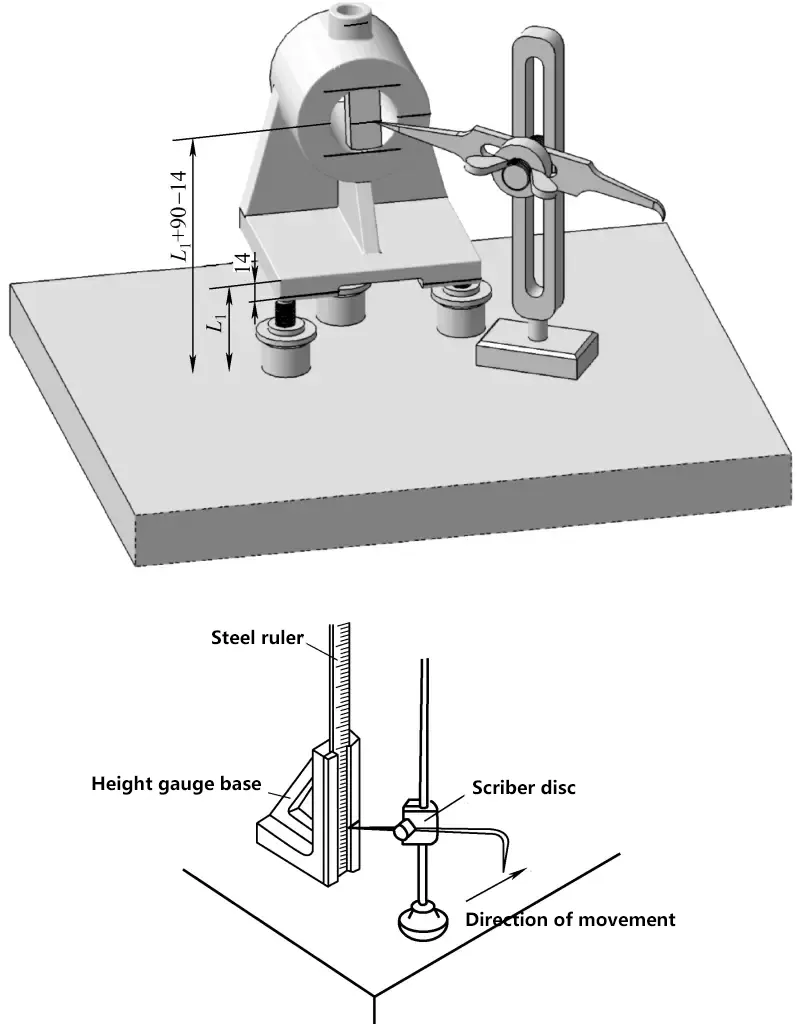

Jak pokazano na rysunku 19, do pomiaru wymiaru L należy użyć stalowej linijki lub zakrzywionej końcówki płytki traserskiej w połączeniu z wysokościomierzem.1Użyj prostej końcówki płytki traserskiej w połączeniu z miernikiem wysokości, aby zmierzyć wymiar (L1+90mm-14mm), zaznacz linię środkową otworu obudowy łożyska, dodaj i odejmij promień otworu wewnętrznego (odnosząc się do stalowej linijki), aby zmierzyć wymiar, i zaznacz górną i dolną linię styczną wewnętrznego okręgu otworu obudowy (ϕ40mm).

Użyj prostej końcówki płytki traserskiej w połączeniu z miernikiem wysokości, aby zmierzyć wymiar (L1-14 mm), zaznacz linię obróbki powierzchni montażowej na spodzie obudowy łożyska. Podobnie, zaznacz linię wysokości dla powierzchni czołowej otworu wlewu oleju.

Obserwować, czy linia środkowa w kierunku wysokości otworu wewnętrznego łożyska znajduje się w zakresie środkowym ustalonym za pomocą karty traserskiej w powyższych krokach. Jeśli mieści się w "dobrze" ukształtowanym zakresie łuku środkowego, nie ma potrzeby pożyczania materiału; jeśli nie mieści się w "dobrze" ukształtowanym zakresie łuku środkowego, należy wykonać pożyczanie materiału w kierunku wysokości, to znaczy materiał można pożyczyć, dostosowując naddatek na obróbkę w kierunku wysokości wewnętrznego i zewnętrznego okręgu obudowy łożyska, przy użyciu określonych metod pożyczania opisanych wcześniej.

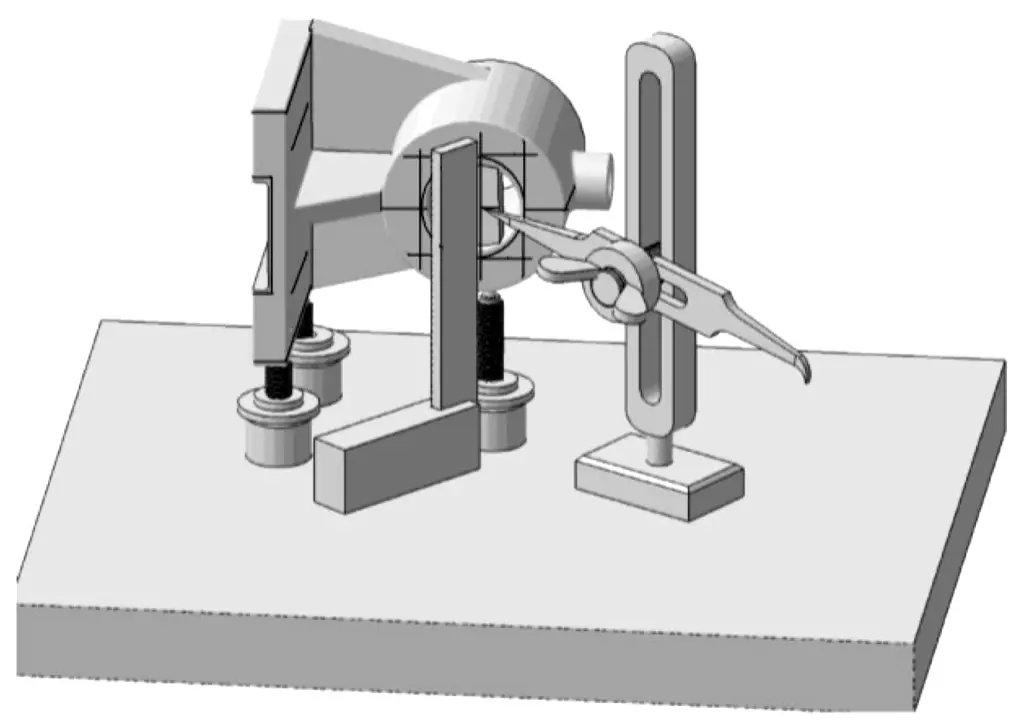

④ Układ kierunku długości. Obróć obudowę łożyska o 90°, podeprzyj ją trzema podnośnikami, wyreguluj podnośniki i sprawdź pionowość za pomocą kwadratu, jak pokazano na Rysunek 3-19.

- Jak pokazano na rysunku 20, podobnie jak w przypadku zaznaczania linii obróbki w kierunku wysokości, należy użyć prostej końcówki stopki płytki traserskiej do zaznaczenia osi środkowej w kierunku długości. Odnieś się do danych wysokości linii środkowej otworu na wysokościomierzu, dodaj i odejmij promień otworu, a następnie użyj prostej końcówki stopki, aby zmierzyć wymiar na wysokościomierzu i zaznacz górną i dolną linię styczną wewnętrznego okręgu otworu.

- Wyreguluj prostą końcówkę płytki traserskiej do właściwego wymiaru i zaznacz linię obróbki dolnej powierzchni montażowej w kierunku wzdłużnym obudowy łożyska.

- Wyreguluj prostą końcówkę płytki traserskiej do właściwego wymiaru i zaznacz linię obróbki otworów montażowych na dolnej powierzchni w kierunku wzdłużnym obudowy łożyska.

- Obserwować, czy linia środkowa w kierunku długości otworu wewnętrznego łożyska znajduje się w zakresie środkowym ustalonym przez kartę traserską w powyższych krokach. Jeśli mieści się ona w "dobrze" ukształtowanym zakresie łuku środkowego, nie ma potrzeby pożyczania materiału; jeśli nie mieści się w "dobrze" ukształtowanym zakresie łuku środkowego, należy wykonać pożyczanie materiału w kierunku długości, tj. można pożyczyć materiał poprzez dostosowanie naddatku na obróbkę w kierunku długości wewnętrznego i zewnętrznego okręgu obudowy łożyska, przy użyciu określonych metod pożyczania opisanych wcześniej.

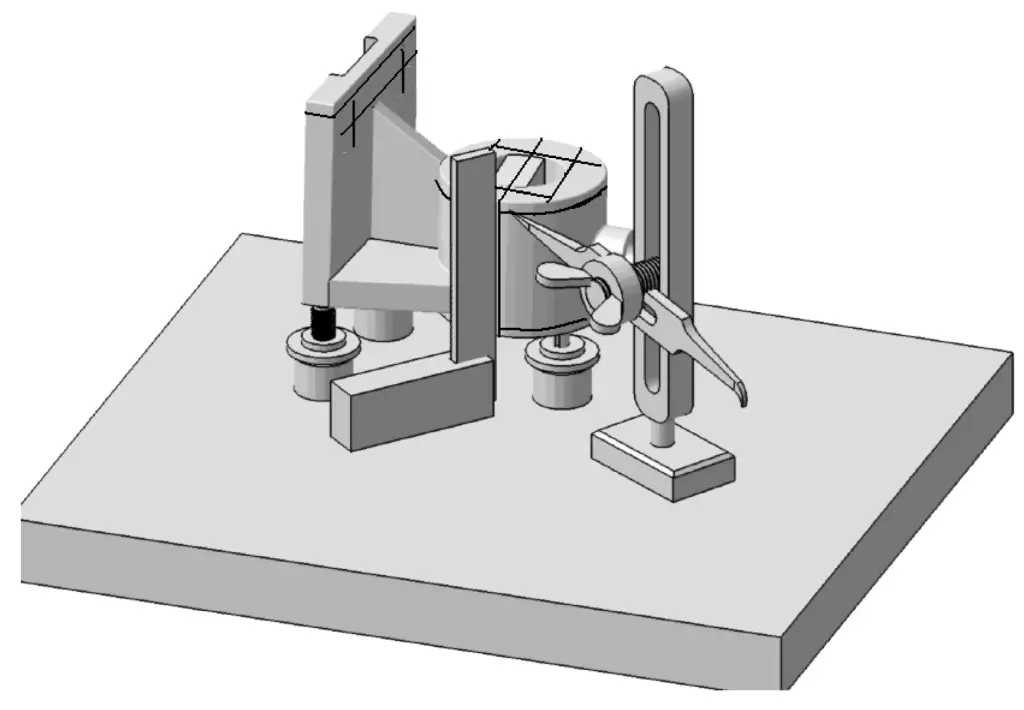

⑤ Układ kierunku szerokości. Jak pokazano na rysunku 21, obróć obudowę łożyska o kolejne 90° i ustaw ją, wyreguluj wysokość podnośników i sprawdź pionowość za pomocą kwadratu. Zaznacz linie obróbki powierzchni czołowej otworu obudowy łożyska, otworów montażowych na dolnej powierzchni w kierunku szerokości oraz dolnej powierzchni montażowej w kierunku szerokości.

⑥ Po ukończeniu układu i sprawdzeniu błędów należy zaznaczyć narysowane linie. W tym momencie układ jest kompletny.

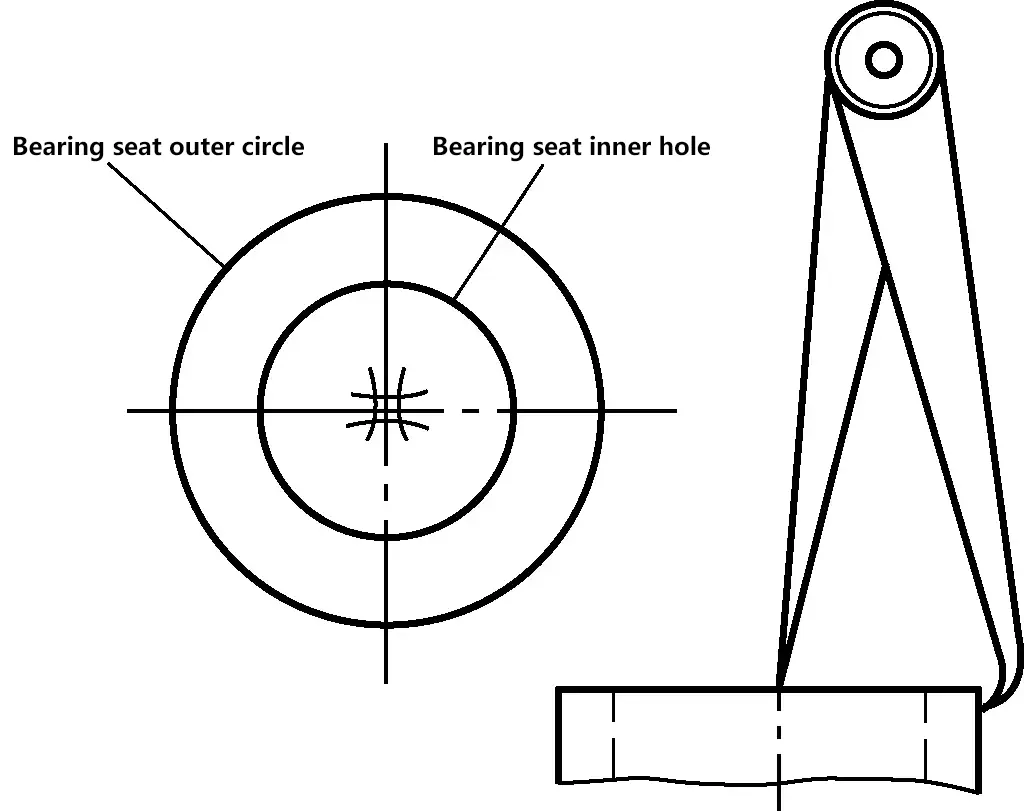

5. Układ głowicy dzielącej

(1) Formuła podziału

Jeśli chcesz podzielić obrabiany przedmiot na z równych części, za każdym razem, gdy obrabiany przedmiot (wrzeciono) musi obrócić się o 1/z obrotu, liczba obrotów uchwytu głowicy dzielącej powinna wynosić n obrotów i powinny one spełniać następującą zależność (z<40), a mianowicie

n=40/z=a+P/Q

Gdzie n jest liczbą obrotów, które powinna wykonać głowica dzieląca podczas dzielenia na z równych części; z jest liczbą podziałów przedmiotu obrabianego; 40 jest stałą głowicy dzielącej; a jest całkowitą liczbą obrotów uchwytu dzielącego; Q jest liczbą otworów w określonym okręgu otworów na płycie dzielącej; P jest liczbą odstępów między otworami, które uchwyt powinien przesunąć na okręgu otworów z Q otworami.

Można zauważyć, że obracając uchwyt dzielący o 40/z obrotów, wrzeciono można obrócić o 1/z obrotów.

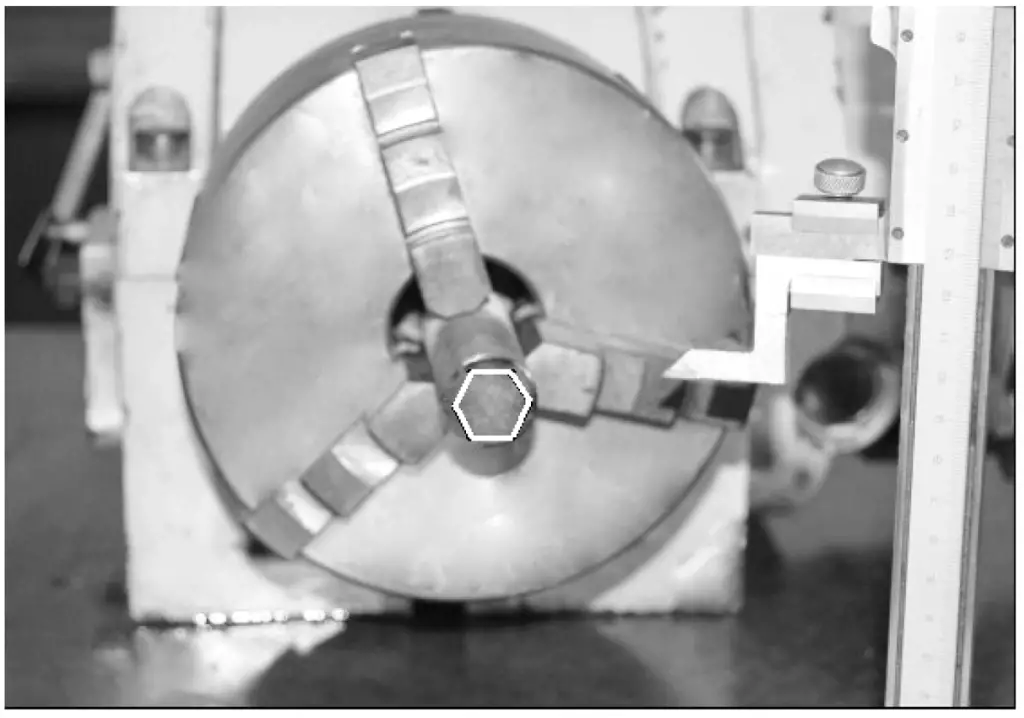

Jak pokazano na Rysunku 22, aby podzielić cylinder na sześć równych części (tj. aby zaznaczyć granice przetwarzania regularnego graniastosłupa sześciokątnego na powierzchni czołowej i zewnętrznej powierzchni cylindrycznej), dla każdej narysowanej linii uchwyt głowicy dzielącej powinien obrócić się o n=40/6=(6+2/3) obrotów. Oznacza to, że za każdym razem, gdy głowica dzieląca wykona (6+2/3) obrotów, można narysować jedną linię. Obracając uchwyt w ten sposób, można zaznaczyć sześciokąt na powierzchni czołowej cylindra.

Pozostaje jednak pytanie, jak obrócić 2/3 obrotu? Poniższa szczegółowa analiza odnosi się do tej kwestii.

(2) Metody podziału

1) Prosta metoda podziału

Jak pokazano na Rysunku 22, prosty podział można wykonać za pomocą tarczy z podziałką. Na przykład, aby zaznaczyć granice przetwarzania regularnego graniastosłupa sześciokątnego na powierzchni czołowej i zewnętrznej cylindrycznej powierzchni cylindra, należy obrócić uchwyt o 60° za każdym razem i użyć wysokościomierza do narysowania linii.

2) Precyzyjny układ podziału

W celu uzyskania precyzyjnego, równego podziału można użyć płyty dzielącej.

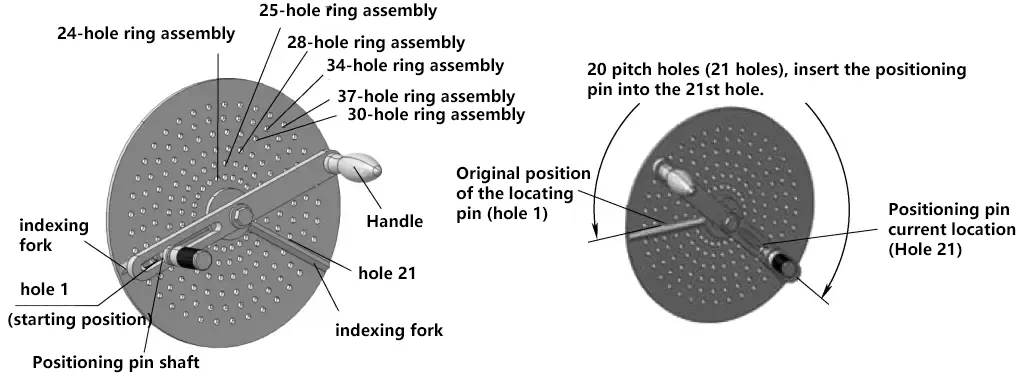

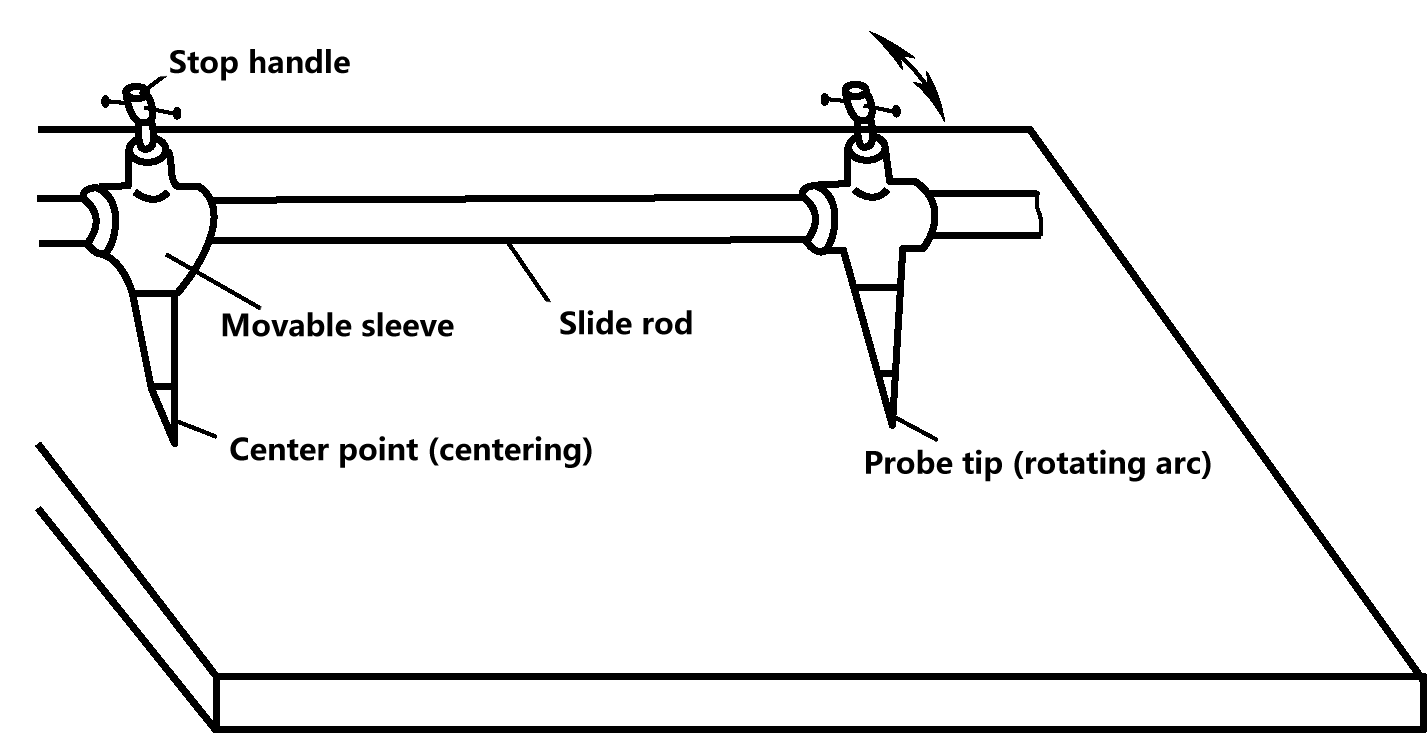

Jak pokazano na tabliczce podziałowej na rysunku 23, jest to podstawa do liczenia podziałów. Na płytce dzielącej znajduje się kilka okręgów z otworami o różnej liczbie otworów, które są dokładnie podzielone. Gdy obliczona wartość n zawiera ułamek, mianownik i licznik tego ułamka można pomnożyć przez ten sam współczynnik, aby mianownik był równy liczbie otworów w określonym okręgu na płytce dzielącej, a licznik stał się liczbą odstępów między otworami, o które powinien przesunąć się uchwyt.

Na przykład, dla 2/3 obrotu w powyższym przykładzie, mianownik i licznik można pomnożyć przez 8, zmieniając je na 16/24, a 24 otwory to dokładnie jedna grupa okręgów otworów na płytce dzielącej. W związku z tym, przesuwając uchwyt dzielący o 16 otworów (17 otworów) na 24-otworowej grupie okręgów, można osiągnąć cel obrócenia o 2/3 obrotu.

Innymi słowy, po wykonaniu 6 pełnych obrotów i 16 odstępów między otworami (17 otworów) można narysować jedną linię. Obracając uchwyt

Innymi słowy, linię można narysować po każdych 6 obrotach i 20 miejscach na dołki (21 dołkach). Podobnie, licznik i mianownik można jednocześnie rozszerzyć do innych wielokrotności. Doświadczenie pokazuje, że im więcej otworów w grupie okręgów otworów, tym większa precyzja indeksowania. Konkretny proces indeksowania pokazano na rysunku 23.