Gięcie to metoda formowania, w której blachy i profile metalowe są kształtowane do określonej krzywizny lub kąta pod wpływem matrycy. Gięcie może być wykonywane na zwykłej prasie lub na specjalistycznej maszynie.

Rodzaje części giętych

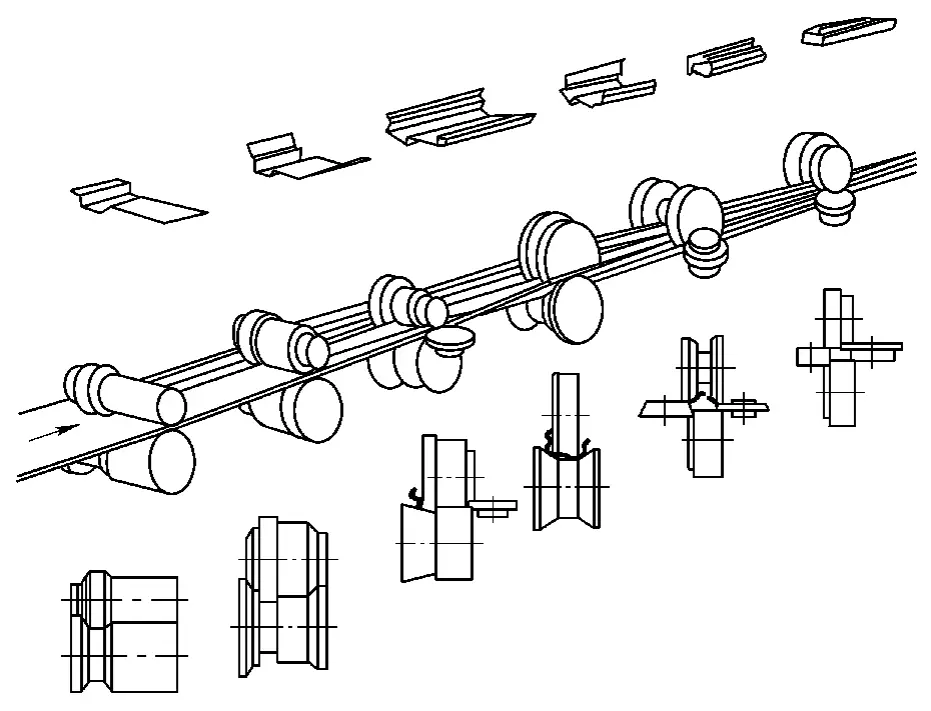

Istnieje wiele rodzajów części giętych stosowanych w kolejowych wagonach pasażerskich, z głównymi typami wymienionymi w tabeli 3-83.

Tabela 3-83: Rodzaje Części zginane w kolejowych wagonach pasażerskich

| Numer seryjny | Typ | Kształt części, nazwa | Używany sprzęt |

| 1 | Części składane |  Belka wzmacniająca panel zewnętrzny  Filar | Giętarka CNC |

| 2 | Części tłoczone |  Zacisk rurowy  Płyta | Prasa |

Dolna osłona belki bocznej wózka | Maszyna hydrauliczna | ||

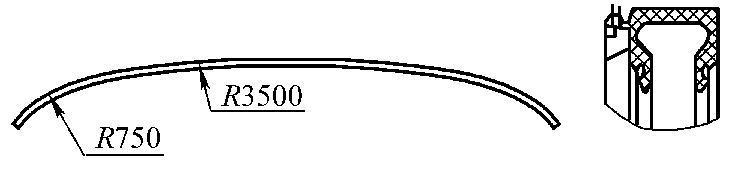

| 3 | Element zwijany |  Panel dachowy w samochodach osobowych | Płyta Walcarka |

Belka wygięta z profilu aluminiowego | Walcarka do profili | ||

| 4 | Element gięty |  Wygięta belka dachowa | Gięcie profili Maszyna |

| 5 | Element gięty na zimno |  Podłoga falista ze stali nierdzewnej  Wiązka boczna | Linia produkcyjna do gięcia na zimno |

Materiał dla elementów giętych

Podstawowe materiały do produkcji giętych komponentów w kolejowych wagonach pasażerskich to m.in:

- Płyty ze stali konstrukcyjnej węglowej i profile walcowane na gorąco: Q235C;

- Blachy stalowe odporne na warunki atmosferyczne: 05CuPCrNi, 09CuPCrNi-B, 09CuPCrNi-A;

- Niskostopowe blachy stalowe o wysokiej wytrzymałości: Q345R, S275J2G3, S355J2G3, S275J2G3W;

- Hartowane blachy konstrukcyjne o wysokiej wytrzymałości: Q460, Q500, Q550, Q620, Q690;

- Płyty ze stali nierdzewnej: SUS301L-LT, SUS301L-DLT, SUS301L-ST, SUS301L -HT, SUS304 (0Cr18Ni9), 1.4003;

- Płyty i profile ze stopów aluminium: 5A02, 5052, 5083, 6005A, 6083, 7005, 7020.

Proces produkcji elementów giętych

Metody gięcia

Główne metody gięcia elementów giętych kolejowych wagonów pasażerskich są następujące:

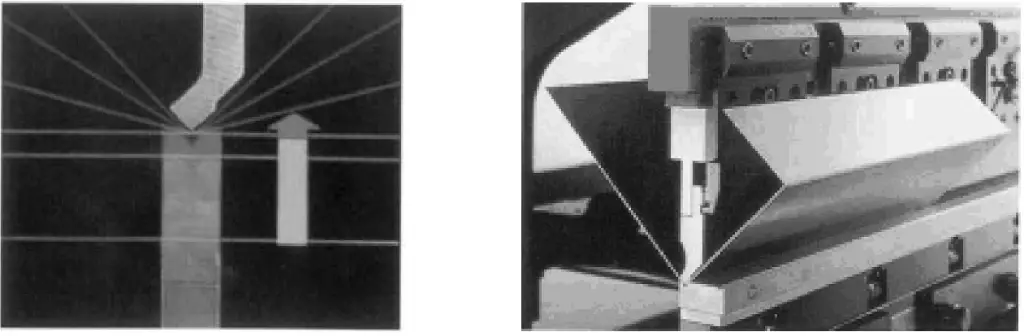

(1) Składanie

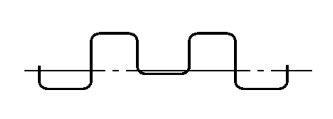

Proces ten obejmuje użycie składarka i jego matryc do wykonywania gięcia prostoliniowego blachy. Cechą charakterystyczną tej metody jest zastosowanie matryc ogólnego przeznaczenia, tworzących jedno gięcie na skok, z kątem gięcia dokładnie kontrolowanym przez skok, jak pokazano na rysunku 3-89.

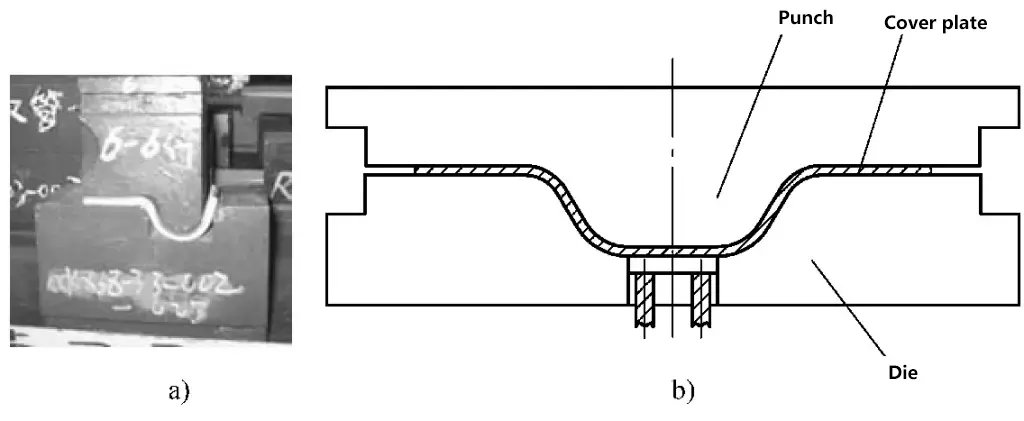

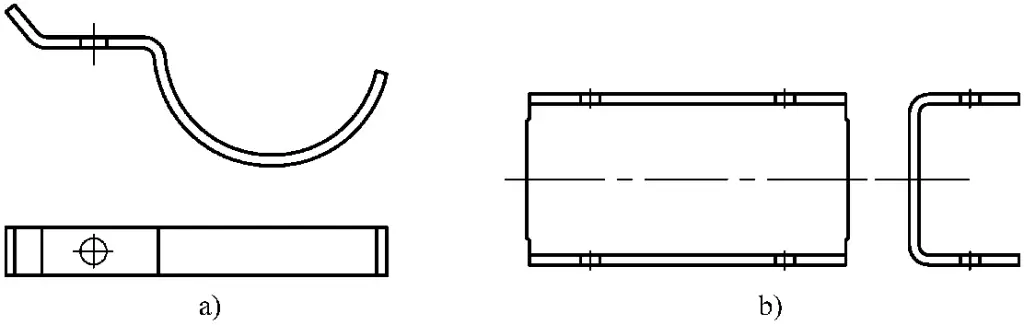

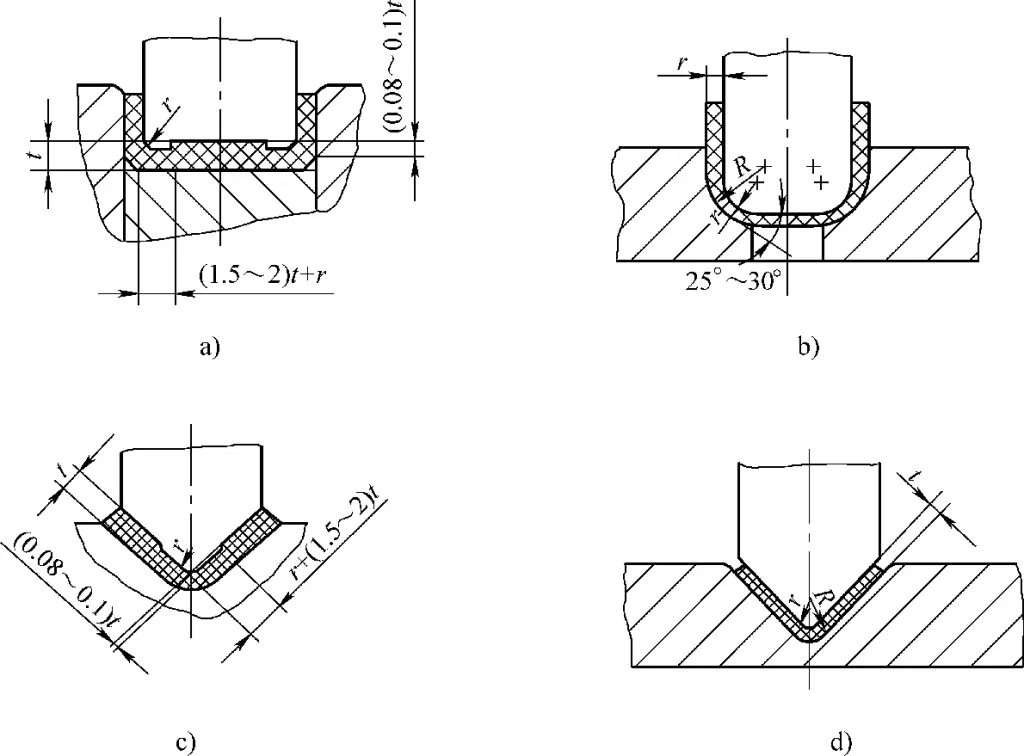

(2) Gięcie matrycowe

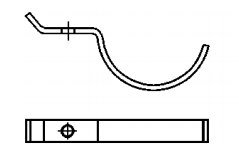

Najpopularniejsza metoda gięcia, która wykorzystuje prasę i matryce do wykonywania dowolnej formy gięcia blachy, jak pokazano na rysunku 3-90.

a) Gięcie zaciskowe rur

b) Gięcie płyty pokrywy

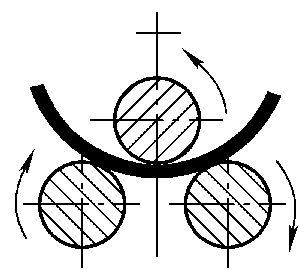

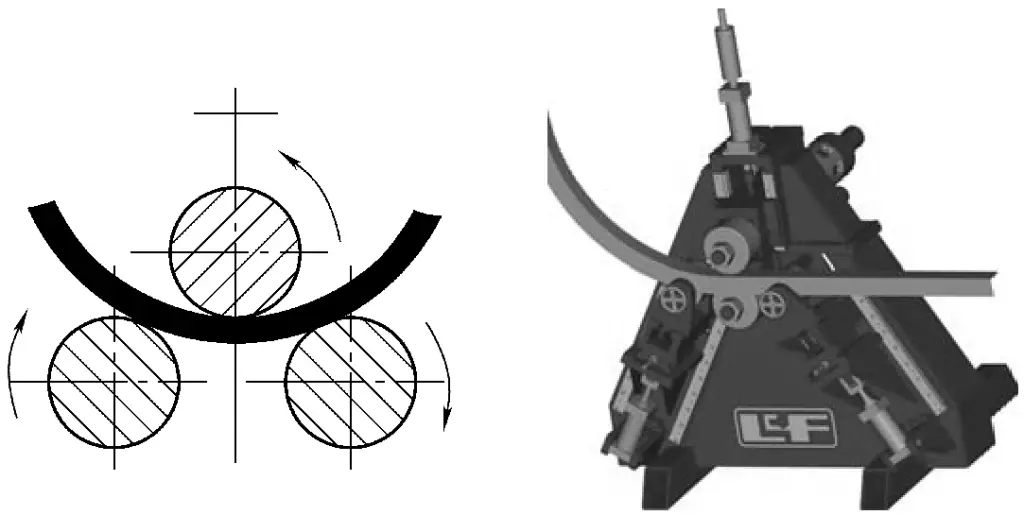

3) Gięcie rolkowe

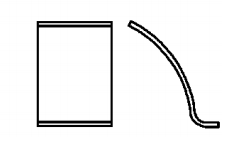

Gięcie rolkowe odnosi się do procesu kształtowania półwyrobów z blachy i profili na giętarce rolkowej, jak pokazano na rysunku 3-91.

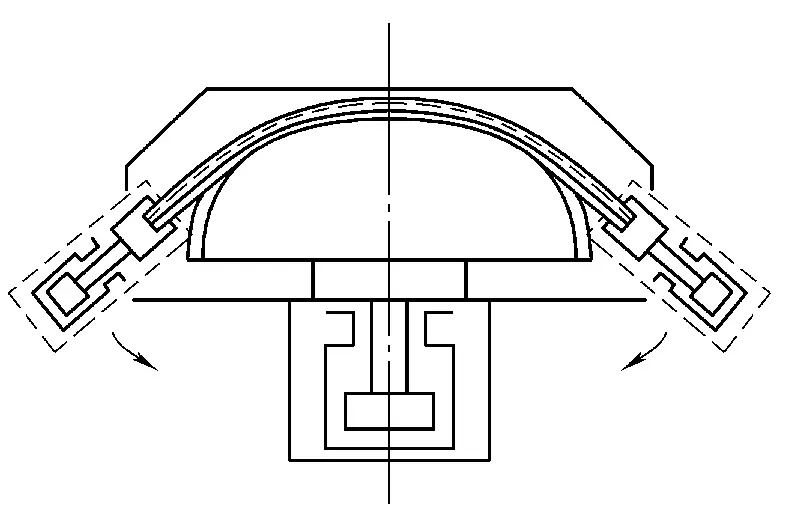

4) Gięcie

Gięcie ciągnione polega na kształtowaniu określonego profilu wytłaczanej i giętej blachy na formie maszyny do gięcia ciągnionego, przy jednoczesnym przyłożeniu osiowej siły rozciągającej i momentu gnącego.

Proces ten zmienia wewnętrzne warunki naprężenia półwyrobu, sprawiając, że przekrój poprzeczny jest poddawany naprężeniom rozciągającym, co pomaga uniknąć wad marszczenia, zwiększa ilość odkształceń plastycznych, zmniejsza sprężynowanie i zwiększa dokładność formowania gięcia, jak pokazano na rysunku 3-92.

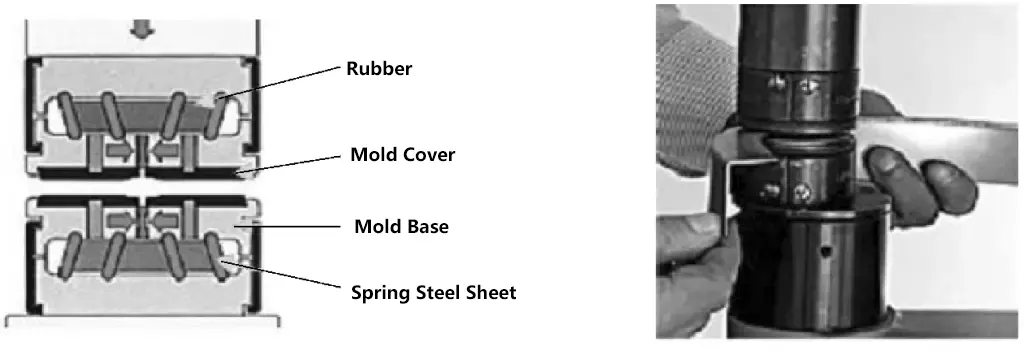

5) Peen Forming

Formowanie kulkowe to proces, w którym ząbkowana matryca na młocie do kulkowania, zdolna do ruchów do wewnątrz i na zewnątrz, powoduje rozciąganie i kurczenie się materiału, stopniowo wywołując odkształcenie zginające i rozciągające w obrabianym przedmiocie (Rysunek 3-93).

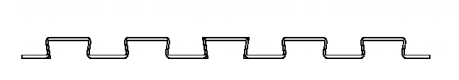

6) Formowanie na zimno

Formowanie na zimno polega na użyciu wielu wzdłużnie ułożonych rolek formujących do ciągłego gięcia blach metalowych, takich jak cewka lub taśma, w określone profile przekroju.

Formowanie na zimno jest materiałooszczędnym, energooszczędnym i wysoce produktywnym nowym procesem i technologią formowania metalu, jak pokazano na rysunku 3-94.

Wybór metod gięcia

Istnieje sześć powszechnie stosowanych metod gięcia części tłoczonych w pojazdach szynowych. Wybór dokonywany jest na podstawie kształtu części, materiału, wielkości partii, warunków sprzętowych i wymagań jakościowych, przy jednoczesnym uwzględnieniu opłacalności.

1) Formowanie gięcia

Formowanie gięcia jest pierwszym wyborem, ponieważ zazwyczaj wykorzystuje uniwersalne formy, które są proste i łatwe w przygotowaniu. Wyposażenie giętarki w odpowiednią formę pozwala na formowanie grubych części pokrywy płyty, które wcześniej wymagały dużych form.

2) Gięcie rysunkowe

W przypadku różnych profili giętych o małych przekrojach, stali walcowanej na gorąco i profili wytłaczanych ze stopów aluminium o dużych promieniach krzywizny, wybierane jest gięcie ciągnione.

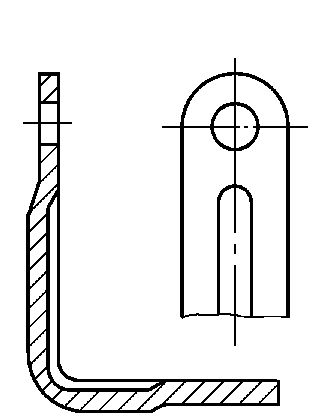

3) Formowanie matrycowe

W przypadku dużych ilości małych części giętych, preferowaną metodą jest formowanie matrycowe, np. w przypadku części zacisków rurowych i małych ceowników (Rysunek 3-95).

a) Zacisk rurowy

b) Małe żelazko kanałowe

(4) Formowanie młotkiem

Profile kątowe są korzystnie formowane przez młotkowanie, a następnie gięcie rolkowe lub ciągnienie.

(5) Gięcie na zimno

W przypadku elementów dłuższych niż 4 m i o skomplikowanych kształtach przekroju poprzecznego wybierane jest gięcie na zimno.

(6) Wybór na podstawie wielkości partii

W przypadku formowania dużych pokryw, metoda jest wybierana na podstawie wielkości produkcji. Formowanie jest wybierane dla dużych partii, podczas gdy formowanie gięcia jest wybierane dla mniejszych.

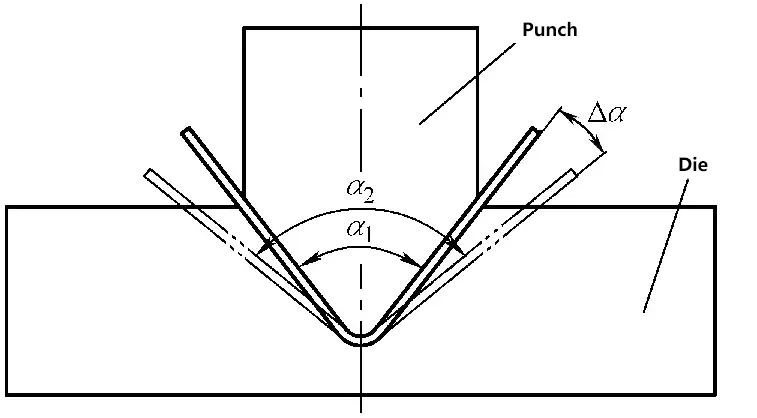

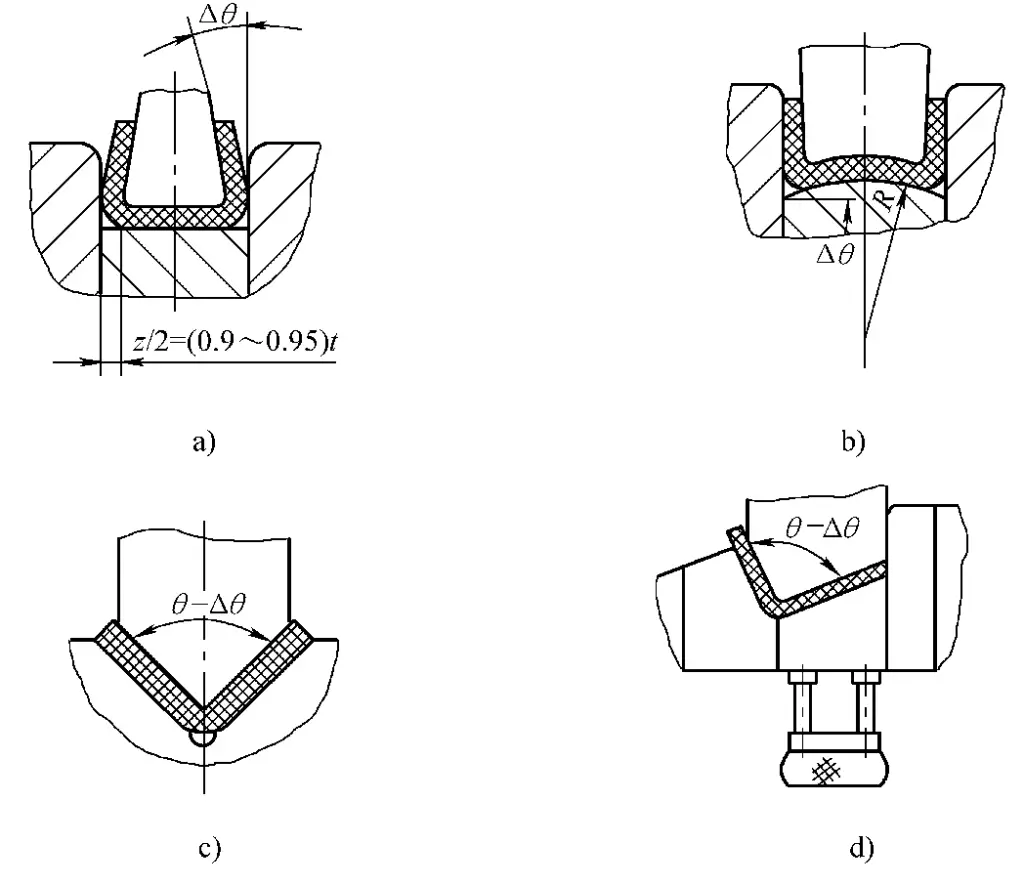

Sprężynowanie przy zginaniu

Sprężynowanie odnosi się do elastycznego odkształcenia materiału po wygięciu tłoczonej części, powodując zmiany kąta i promienia zaokrąglenia przedmiotu obrabianego (Rysunek 3-96).

α1) kąt stempla

α2) kąt wygiętej części po rozładowaniu

2Δa) wielkość sprężynowania.

(1) Czynniki wpływające na sprężynowanie

1) Im wyższa granica plastyczności materiału i im większy moduł sprężystości, tym większe sprężynowanie.

2) Im mniejszy względny promień gięcia R/t giętej części, tym mniejsze sprężynowanie.

3) Im większy otwór formy w kształcie litery V, tym większe sprężynowanie. Im głębsza wklęsła forma części w kształcie litery U, tym mniejsze sprężynowanie.

4) Im mniejszy prześwit formy, tym mniejsze sprężynowanie.

5) Skorygowane zginanie ma mniejsze sprężynowanie niż zginanie swobodne, a im większa siła korekcji, tym mniejsze sprężynowanie.

(2) Środki mające na celu przezwyciężenie sprężynowania

1) Poprawić projekt giętej części, zmniejszyć r/t tak bardzo, jak to możliwe w dopuszczalnym zakresie właściwości materiału i struktury, lub wyeliminować wzmocnienia w obszarze gięcia, aby zwiększyć sztywność części i wyeliminować sprężynowanie (Rysunek 3-97).

2) Gięcie jest wykonywane przy użyciu metody składania.

3) Metoda gięcia ciągnionego jest stosowana w przypadku profili o dużej krzywiźnie.

4) W przypadku gięcia matrycowego zamiast gięcia swobodnego stosuje się gięcie korekcyjne (Rysunek 3-98).

5) Wybierz rozsądną strukturę matrycy gnącej do kompensacji sprężynowania (Rysunek 3-99).

a) Rekompensata za małą lukę

b) Wklęsła kompensacja w dolnej części stempla

c) Kompensacja pojedynczego kąta gięcia matrycy V

d) Kompensacja pojedynczego kąta gięcia matrycy V-die

Pęknięcia przy zginaniu

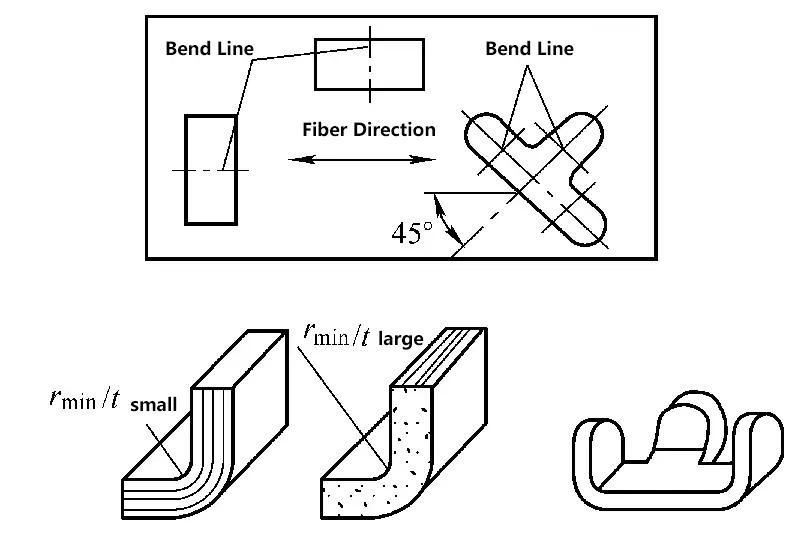

Pęknięcia przy zginaniu są jedną z form uszkodzeń części giętych. Główną przyczyną pęknięć giętych jest zbyt mały promień gięcia w stosunku do materiału, przekraczający wielkość odkształcenia, które materiał może wytrzymać.

Minimalny promień gięcia (rmin) odnosi się do najmniejszego wewnętrznego promienia narożnika, który można wygiąć bez uszkodzenia blachy.

Powszechnie stosowany względny minimalny promień gięcia (rmin/t) reprezentuje granicę formowania podczas gięcia. Im mniejsza jest ta wartość, tym bardziej sprzyja ona gięciu i formowaniu.

(1) Czynniki wpływające na minimalny promień gięcia

1) Jest to głównie związane z szybkością wydłużania materiału. Im większa szybkość wydłużania, tym mniejszy minimalny promień gięcia.

2) Im wyższa gładkość powierzchni i gładkość przekroju poprzecznego blachy, tym mniejszy minimalny promień gięcia.

3) Minimalny promień gięcia linii gięcia prostopadłej do kierunku włókna jest mniejszy niż równoległy do kierunku włókna (Rysunek 3-100).

(2) Metody poprawy granicy zginania materiału

1) Materiały, które zostały poddane hartowaniu przez odkształcenie na zimno, mogą zostać poddane obróbce cieplnej przed gięciem.

2) Usuń zadziory na obu końcach linii gięcia, aby poprawić gładkość.

3) W przypadku materiałów o niskiej plastyczności lub grubych, do gięcia można użyć ogrzewania.

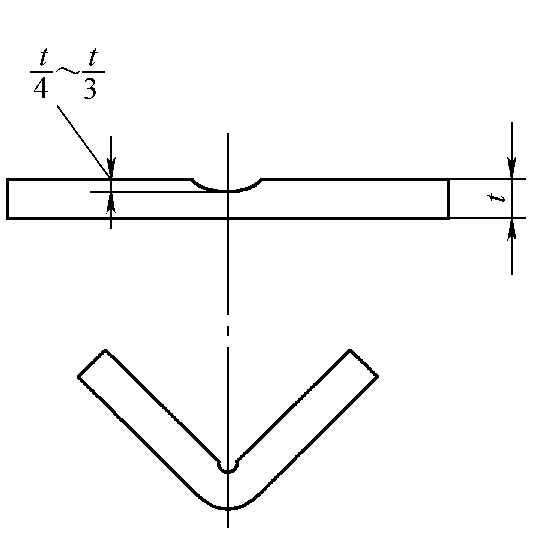

4) W przypadku gięcia grubszych materiałów, jeśli pozwala na to konstrukcja, przed gięciem można wykonać rowek technologiczny (Rysunek 3-101).

Obliczanie rozmiaru półfabrykatu dla części giętych

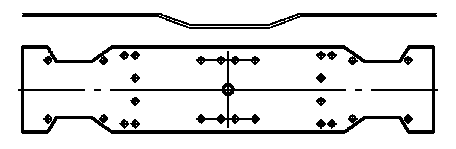

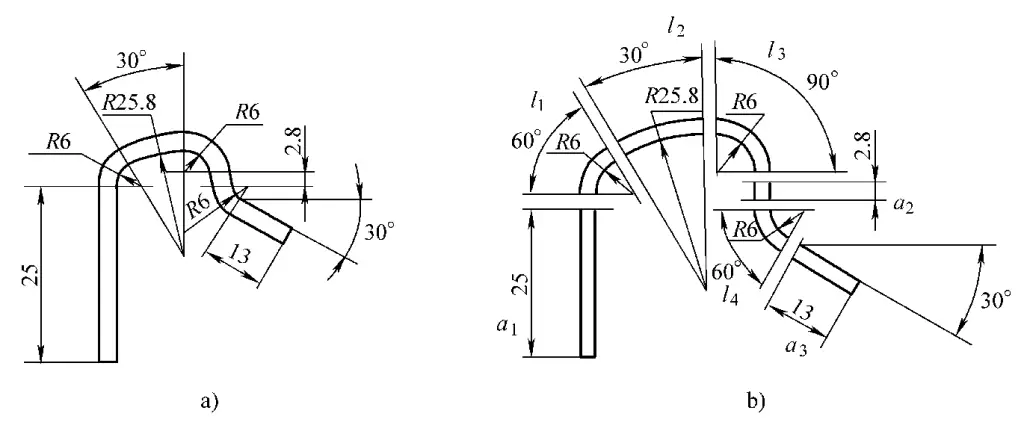

Zasadą obliczania rozmiaru wygiętego półfabrykatu jest pomiar długości warstwy neutralnej. Konkretna metoda polega na podzieleniu części na proste i zakrzywione sekcje łukowe, obliczeniu długości osobno, a następnie dodaniu ich do siebie, jak pokazano na rysunku 3-102.

a) Część

b) Segmentacja części

Rozpiętość Długość części:

L = a1 + a2 + a3 + l1 + l2 + l3 + l4

Długość rozrzutu części łuku zgodnie z warstwą neutralną:

l = παρ/180 = 0,01745αρ

Gdzie:

- l to długość rozprzestrzeniania się warstwy neutralnej (mm);

- ρ to promień warstwy neutralnej (mm);

- α to centralny kąt zgięcia (w stopniach).

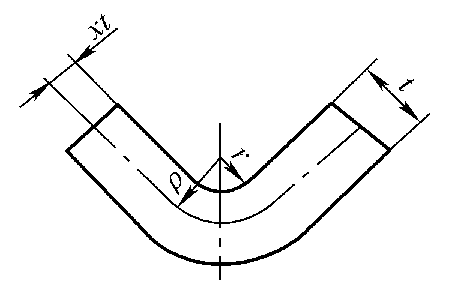

Wzór na Obliczanie promienia warstwy neutralnej (Rysunek 3-103):

ρ = r + xt

Gdzie:

- r to promień gięcia (mm);

- x to współczynnik położenia warstwy neutralnej (mm), patrz Tabela 3-84;

- t to grubość materiału (mm).

Tabela 3-84: Współczynnik położenia warstwy neutralnej

| r/t | Ułamek | (1) | 3/10 | 5/16 | 8/25 | 1/3 | 12/35 | 5/14 | 3/8 | 2/5 | 5/12 | 3/7 | - |

| Dziesiętny | (2) | 0.3 | 0.3125 | 0.32 | 0.333 | 0.343 | 0.357 | 0.375 | 0.4 | 0.417 | 0.429 | - | |

| x | (3) | 0.194 | 0.199 | 0.201 | 0.206 | 0.209 | 0.213 | 0.219 | 0.226 | 0.230 | 0.233 | - | |

| r/t | Ułamek | (1) | 4/9 | 12/25 | 1/2 | 8/15 | 5/9 | 4/7 | 3/5 | 5/8 | 2/3 | 7/10 | 5/7 |

| Dziesiętny | (2) | 0.444 | 0.48 | 0.5 | 0.533 | 0.555 | 0.571 | 0.6 | 0.625 | 0.667 | 0.7 | 0.714 | |

| x | (3) | 0.237 | 0.245 | 0.25 | 0.257 | 0.261 | 0.264 | 0.270 | 0.274 | 0.281 | 0.286 | 0.288 | |

| r/t | Ułamek | (1) | 3/4 | 4/5 | 5/6 | 6/7 | 8/9 | 1 | 10/9 | 8/7 | 6/6 | 5/4 | 4/3 |

| Dziesiętny | (2) | 0.75 | 0.8 | 0.833 | 0.857 | 0.889 | 1 | 1.111 | 1.143 | 1.2 | 1.25 | 1.333 | |

| x | (3) | 0.294 | 0.301 | 0.305 | 0.308 | 0.312 | 0.325 | 0.336 | 0.340 | 0.345 | 0.345 | 0.356 | |

| r/t | Ułamek | (1) | 7/5 | 10/7 | 3/2 | 8/5 | 5/3 | 12/7 | 16/9 | 15/8 | 2 | 25/12 | 15/7 |

| Dziesiętny | (2) | 1.4 | 1.429 | 1.5 | 1.6 | 1.667 | 1.714 | 1.778 | 1.875 | 2 | 2.083 | 2.143 | |

| x | (3) | 0.362 | 0.364 | 0.369 | 0.376 | 0.38 | 0.384 | 0.387 | 0.393 | 0.400 | 0.405 | 0.408 | |

| r/t | Ułamek | (1) | 20/9 | 16/7 | 12/5 | 5/2 | 8/3 | 20/7 | 3 | 25/8 | 16/5 | 10/3 | 24/7 |

| Dziesiętny | (2) | 2.222 | 2.286 | 2.4 | 2.5 | 2.667 | 2.857 | 3 | 3.125 | 3.2 | 3.333 | 3.429 | |

| x | (3) | 0.412 | 0.415 | 0.420 | 0.424 | 0.341 | 0.439 | 0.444 | 0.449 | 0.451 | 0.456 | 0.459 | |

| r/t | Ułamek | (1) | 7/2 | 25/7 | 15/4 | 4 | 25/6 | 30/7 | 35/8 | 40/9 | 9/2 | 25/5 | 5 |

| Dziesiętny | (2) | 3.5 | 3.571 | 3.75 | 4 | 4.167 | 4.286 | 4.375 | 4.444 | 4.5 | 4.8 | 5 | |

| x | (3) | 0.461 | 0.463 | 0.469 | 0.476 | 0.480 | 0.483 | 0.485 | 0.487 | 0.488 | 0.495 | 0.500 | |

Zazwyczaj długość rozciągnięcia giętej części jest obliczana przy użyciu powyższej metody. Jednak ze względu na różnice we właściwościach materiału, różne kąty gięcia i tolerancje grubości blachy, mogą wystąpić pewne błędy.

Dlatego w przypadku elementów o wysokich wymaganiach dotyczących precyzji należy przeprowadzić weryfikację eksperymentalną i dokonać odpowiednich regulacji.

Obliczanie siły zginającej

(1) Siła zginająca podczas zginania powietrza

Siła zginająca dla części w kształcie litery V:

Fa=0,6KBt2Rm/(r+t)

Siła zginająca dla części w kształcie litery U:

Fa=0,7KBt2Rm/(r+t)

Gdzie,

- Fa - Siła zginająca na końcu suwu ściskania podczas swobodnego zginania;

- B - Szerokość wygiętej części;

- t - Grubość giętego materiału;

- r - Wewnętrzny promień gięcia giętej części;

- Rm - Wytrzymałość materiału na rozciąganie;

- K - Współczynnik bezpieczeństwa, zazwyczaj K=1,3.

(2) Siła zginająca podczas zginania korekcyjnego

Fkorr = Ap

Gdzie,

- Fkorr - Naprężenia podczas zginania korekcyjnego;

- A - Obszar projekcji części korekcyjnej;

- p - Siła korekcji na jednostkę powierzchni, patrz Tabela 3-85.

Tabela 3-85: Jednostkowa siła korekcyjna, p (jednostka: MPa)

| Materiał | Grubość materiału | |||

| ≤1 | >1~2 | >2~5 | >5~10 | |

| Aluminium | 10~15 | 15~20 | 20~30 | 30~40 |

| Mosiądz | 15~20 | 20~30 | 30~40 | 40~50 |

| 10~20 Stal | 20~30 | 30~40 | 40~50 | 50~70 |

| 25~35 Stal | 30~40 | 40~50 | 50~70 | 70~100 |

(3) siła uderzenia lub siła uchwytu półfabrykatu, jeśli matryca do gięcia jest wyposażona w urządzenie wykrawające lub uchwyt półfabrykatu, może być przybliżona jako 30% do 80% siły swobodnego gięcia. To znaczy,

FY =(0.3~0.8)Fa

(4) Określenie tonażu prasy dla gięcia swobodnego z uchwytem półfabrykatu

Fprasa ≥ (1.2~1.3) (Fa + FY)

Do gięcia korekcyjnego

Fprasa ≥ (1.2~1.3) Fkorr