I. Właściwości mechaniczne materiałów

Właściwości mechaniczne materiałów odnoszą się do szeregu cech mechanicznych wykazywanych przez materiały pod działaniem siły, odzwierciedlając ich zdolność do przeciwstawiania się odkształceniom lub uszkodzeniom pod wpływem różnych form sił zewnętrznych.

1. Siła

Wytrzymałość to zdolność materiału do przeciwstawiania się odkształceniom plastycznym i pękaniu pod wpływem obciążeń zewnętrznych. W inżynierii powszechnie stosuje się granicę plastyczności i wytrzymałość na rozciąganie, które można zmierzyć za pomocą testów rozciągania.

- Granica plastyczności: Granica plastyczności materiałów metalowych, mierzona w MPa;

- Wytrzymałość na rozciąganie: Zdolność materiału do wytrzymywania sił rozciągających, mierzona w MPa;

- Wytrzymałość na ściskanie: Zdolność materiału do wytrzymania sił ściskających, mierzona w MPa;

- Wytrzymałość na zginanie: Zdolność materiału do wytrzymania sił zginających, mierzona w MPa;

- Wytrzymałość na ścinanie: Zdolność materiału do wytrzymania sił ścinających, mierzona w MPa.

2. Twardość

Twardość to odporność materiału na odkształcenia plastyczne, zarysowania, zużycie lub cięcie, a także zdolność materiału do przeciwstawiania się wgnieceniom obiektów, które nie powodują trwałego odkształcenia w określonych warunkach.

Różne procesy obróbki w mechanice są przeprowadzane poprzez wybór narzędzi o różnej twardości w zależności od różnych właściwości materiału.

Twardość obejmuje między innymi twardość Rockwella (HR), twardość Shore'a (HS), twardość Vickersa (HV) i twardość Brinella (HBW).

3. Plastyczność

Plastyczność to zdolność materiału do ulegania odkształceniom plastycznym bez pękania pod wpływem sił zewnętrznych.

Typowymi wskaźnikami plastyczności stosowanymi w inżynierii są wydłużenie i zmniejszenie powierzchni. Wydłużenie to procentowy stosunek wydłużenia próbki po pęknięciu do jej pierwotnej długości, oznaczony symbolem A.

Redukcja powierzchni to stosunek zmniejszonej powierzchni przekroju poprzecznego po pęknięciu do pierwotnej powierzchni przekroju poprzecznego, oznaczonej przez Z. Im większe wydłużenie i redukcja powierzchni, tym lepsza plastyczność; i odwrotnie, tym gorsza plastyczność.

4. Odporność na uderzenia

Zdolność materiału do wytrzymywania obciążeń udarowych nazywana jest udarnością, wyrażaną jako udarność ak (jednostka: J/cm2 ) lub energia pochłaniania uderzenia Ak (jednostka: J).

5. Wytrzymałość zmęczeniowa

Wytrzymałość zmęczeniowa lub granica zmęczenia to maksymalne naprężenie, przy którym materiał metalowy nie ulega uszkodzeniu przy nieskończonej liczbie cykli naprzemiennego obciążenia. W praktyce niemożliwe jest przeprowadzenie testów nieskończonej liczby cykli obciążeń zmiennych na materiałach metalowych.

Ogólnie rzecz biorąc, w testach określa się, że: maksymalne naprężenie, przy którym stal nie pęka po 107 cykle i nieżelazne metale po 108 cykli obciążeń zmiennych nazywana jest wytrzymałością zmęczeniową. Gdy przyłożone naprężenie zmienne jest symetrycznym naprężeniem cyklicznym, wynikowa wytrzymałość zmęczeniowa jest oznaczana przez S.

II. Testy właściwości mechanicznych i technologicznych

Testy materiałowe dostarczają informacji na temat zmian właściwości materiałów inżynierskich pod wpływem sił zewnętrznych (takich jak rozciąganie, ściskanie, zginanie, skręcanie, ścinanie, zginanie). Właściwości wytrzymałościowe materiałów różnią się w zależności od tego, czy przyłożone obciążenie jest statyczne (niskie tempo deformacji materiału) czy dynamiczne (wysokie tempo deformacji materiału).

1. Test

Plastyczna próbka doświadcza naprężeń pod wpływem rosnącej siły rozciągającej. Próbka wydłuża się, a gdy siła rozciągająca wzrasta do określonej wartości, materiał pęka (obciążenie statyczne).

Jeśli materiał zostanie poddany nagłej sile uderzenia, która wytwarza naprężenie, pęka jak przecięty nożem (obciążenie dynamiczne). Celem testu jest określenie wytrzymałości materiału, twardości, skrawalności, właściwości głębokiego tłoczenia, a także właściwości gięcia, kucia i spawania.

2. Test materiałów warsztatowych

Celem nie jest uzyskanie danych testowych, a jedynie dostarczenie danych do zrozumienia właściwości przetwarzania materiału.

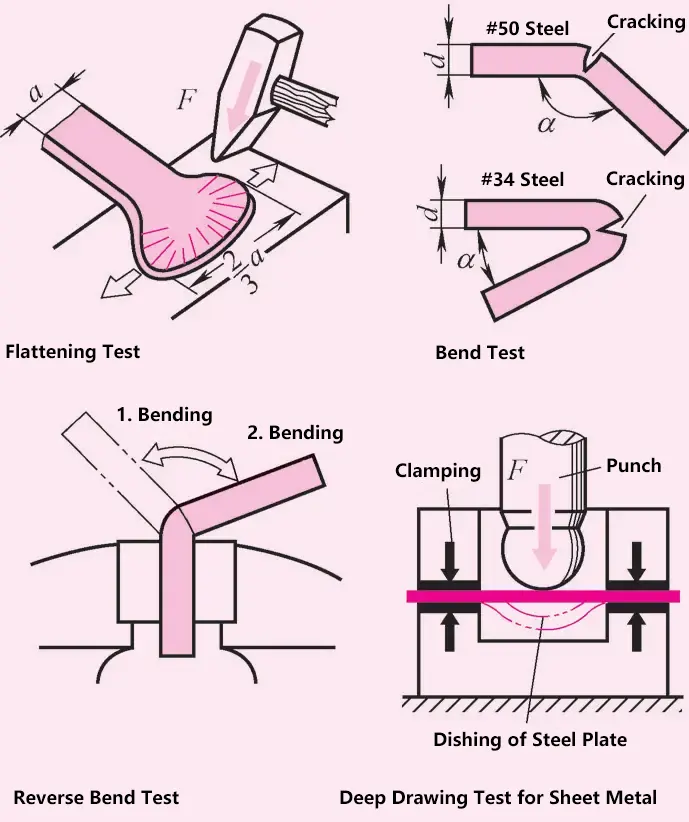

3. Formowalność

Podgrzewać i kuć płaskownik stalowy do momentu pojawienia się pęknięć na krawędziach. Po kuciu szerokość płaskownika stalowego powinna wzrosnąć o 1 do 1,5 razy w stosunku do pierwotnej szerokości bez pękania materiału.

4. Formowanie na zimno

Formowanie na zimno odnosi się do metod przetwarzania, takich jak ścinanieGięcie i rozciąganie materiałów bez podgrzewania. Procesy formowania na zimno obejmują gięcie na zimno, walcowanie na zimno i kucie matrycowe.

5. Test pliku

Test pilnika pokazuje, że stal o wysokiej twardości jest trudna do spiłowania.

6. Test głębokiego tłoczenia

Zaciśnięta stalowa płyta jest stopniowo wciskana pod działaniem okrągłego stempla, z rosnącym naciskiem, aż do pojawienia się pęknięć w stalowej płycie.

7. Test iskry

Obserwując zjawisko iskrzenia powstające podczas szlifowania stali, można określić jej rodzaj.

8. Test kranu

Zawieś swobodnie część stalową (głównie żeliwną), a następnie lekko w nią postukaj, aby odróżnić odlew stalowy (czysty dźwięk), żeliwo szare (tępy dźwięk) oraz odlewy z pęknięciami i ubytkami skurczowymi.

9. Kontrola wzrokowa

Sprawdzenie jakości powierzchni w celu zidentyfikowania wad zewnętrznych (ubytków skurczowych, pęknięć i karbów).

Metody testowania materiałów

| Metody testów mechanicznych | Metody badań metalograficznych | Metody badań nieniszczących |

| Określanie właściwości wytrzymałościowych materiałów pod wpływem sił zewnętrznych i generowanych naprężeń. | Zrozumienie struktury i rodzajów mikrostruktur metali | Określenie składu materiału i lokalizacji defektów (pęknięć, pustek, wtrąceń). |

| 1) Testy właściwości technologicznych 2) Testy obciążenia statycznego 3) Testy obciążenia dynamicznego 4) Testy pełzania | Badanie wypolerowanych próbek pod mikroskopem (próbka testowa) pod wpływem zmian mikrofalowych struktura | 1) Analiza widmowa 2) Kontrola rentgenowska 3) Kontrola ultradźwiękowa 4) Kontrola cząstek magnetycznych |

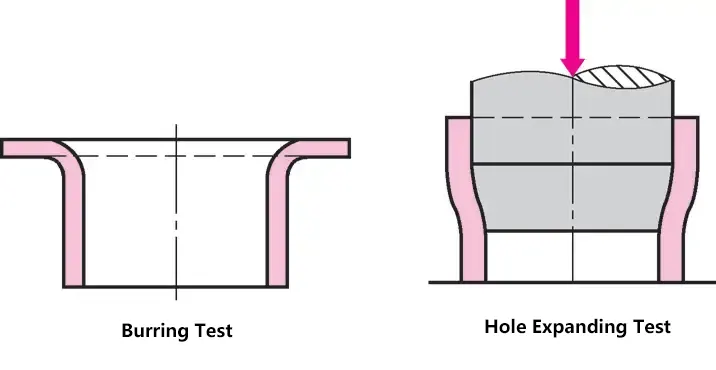

10. Test rozszerzalności i rozszerzalności rury

Określić, czy podczas rozszerzania rurki dochodzi do rozerwania na obu końcach. W teście rozszerzania krawędź rurki jest obracana na zewnątrz do momentu pojawienia się pęknięć.

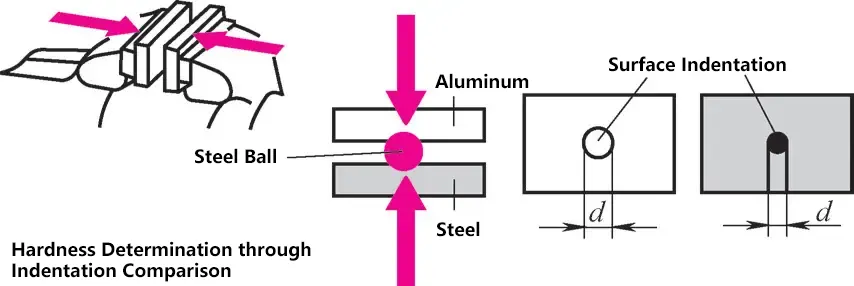

11. Określanie twardości materiału poprzez porównywanie wgłębień

Umieść stalową kulkę pomiędzy dwiema metalowymi płytkami o różnej twardości (takimi jak stal i aluminium) i zaciśnij je razem w imadle stołowym. Średnice wgłębień na powierzchni będą się różnić, co pozwoli na porównanie twardości dwóch metalowych płyt.

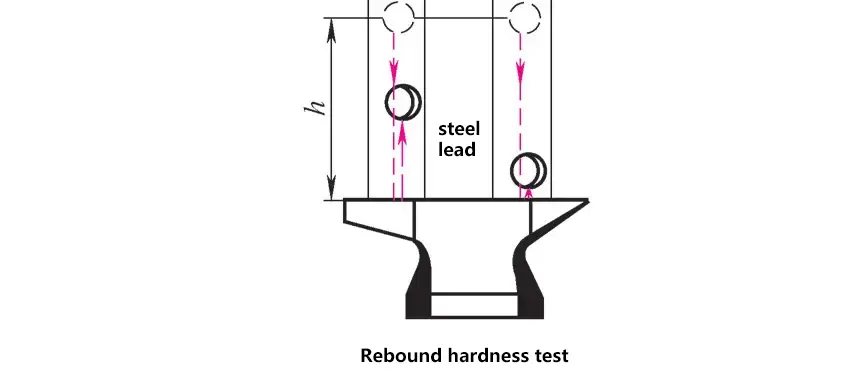

12. Określanie twardości metodą odbicia

Wykorzystanie odkształcenia sprężystego. Stalowa kulka jest upuszczana z pewnej wysokości; materiały o wyższej twardości będą miały większą wysokość odbicia, podczas gdy bardziej miękkie materiały będą miały mniejszą wysokość odbicia.

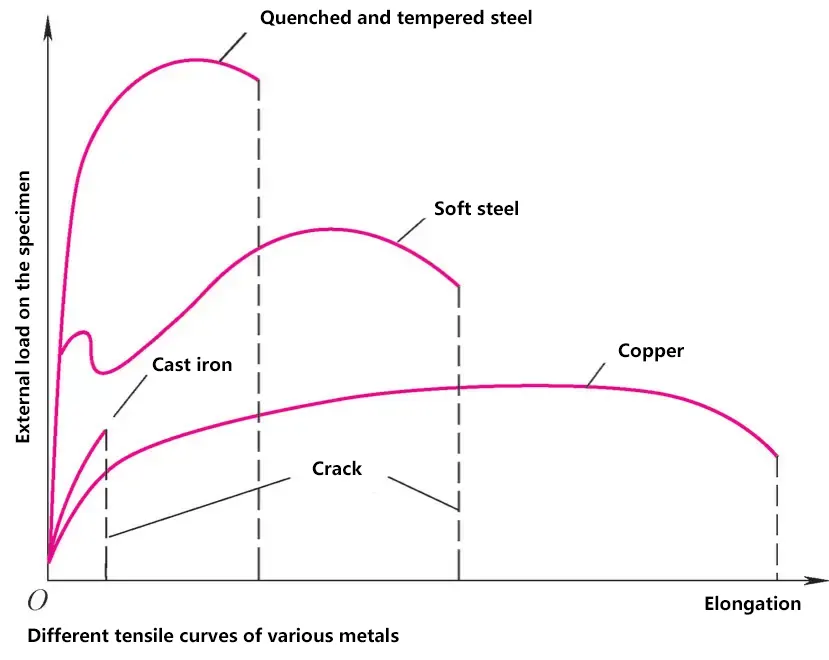

III. Próba rozciągania

Standardowe pręty testowe są używane do prób rozciągania. Obciążenie jest stopniowo zwiększane. Pod działaniem siły zewnętrznej F, przekrój poprzeczny pręta testowego jest poddawany naprężeniom rozciągającym, próbka wydłuża się i ostatecznie pęka w środku. Zewnętrzna siła rozciągająca F (N), wydłużenie Δl (mm).

Wydłużenie Δl = l - l0

- l - długość po rozciągnięciu (mm);

- l0 - oryginalna długość (mm).

1) Jeśli siła rozciągająca F podwaja się, wydłużenie Δl również podwaja się, a wydłużenie jest proporcjonalne do obciążenia. Jeśli obciążenie zostanie usunięte, pręt testowy powraca do swojej pierwotnej długości l0 . Siatka atomowa pozostaje niezmieniona pod wpływem naprężeń (granica proporcjonalności P).

2) Jeśli siła rozciągająca zostanie zwiększona, materiał początkowo pozostaje elastyczny, a po usunięciu siły zewnętrznej powraca do swojej pierwotnej długości. Proces ten trwa aż do granicy sprężystości E.

Stosunek wydłużenia do pierwotnej długości nazywany jest współczynnikiem wydłużenia: A = (l - l0 ) : l0 lub A = Δl : l0 .

Ze względu na działanie naprężeń rozciągających, w materiale generowane są naprężenia wewnętrzne, a siła działająca na jednostkę powierzchni nazywana jest naprężeniem.

σ=F/A0

Gdzie

- F - przyłożona siła (N);

- A0 - pierwotne pole przekroju poprzecznego (mm2 );

- σ - naprężenie (MPa).

3) Jeśli naprężenie wzrasta, szybkość wydłużania znacznie wzrasta, aż obciążenie już nie wzrasta, ale materiał nadal się wydłuża. Siatka atomowa zaczyna się przemieszczać, osiągając granicę plastyczności. Przy dalszym obciążeniu w pręcie testowym pojawia się szyjka.

Wydłużenie materiału znacznie wzrasta. Jest to najwyższa granica obciążenia, zwana granicą rozciągania, wyrażona jako wytrzymałość na rozciąganie Rm które jest maksymalnym obciążeniem działającym na 1mm2 przekrój poprzeczny, taki jak Rm = 800 MPa.

4) Przy dalszym obciążeniu materiał "płynie" aż do pęknięcia w punkcie Z.

5) W praktyce inżynierskiej trwałe odkształcenie przedmiotów obrabianych lub części maszyn jest niedozwolone, a obciążenia w zakresie odkształceń sprężystych są dopuszczalne.

IV. Test twardości

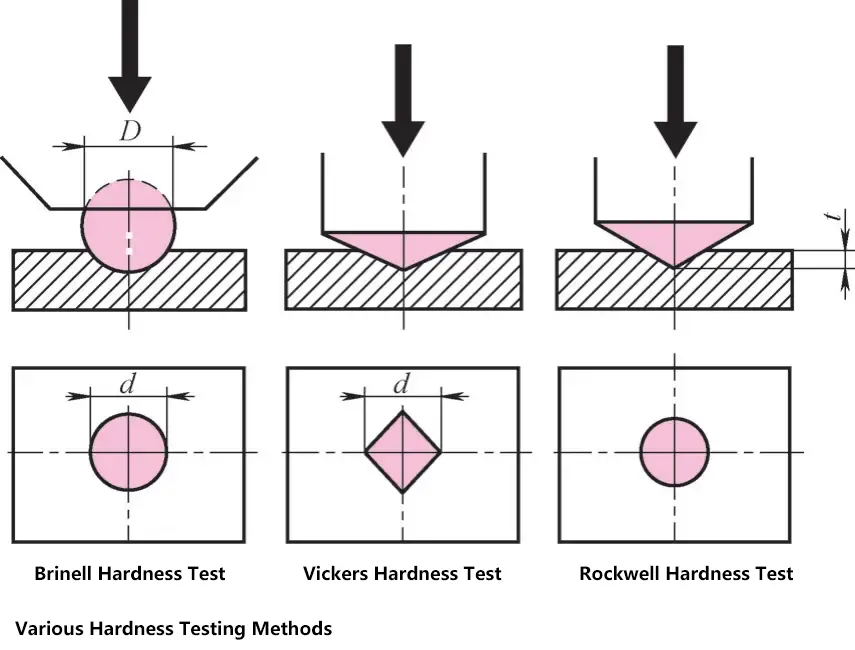

1. Test twardości Brinella

Siła zewnętrzna F jest przykładana w celu wciśnięcia stalowej kulki o średnicy D w badany materiał. Po usunięciu obciążenia zewnętrznego mierzona jest średnica d wgłębienia. Twardość Brinella wynosi

HB = Siła zewnętrzna F (N) przyłożona do próbki / Pole powierzchni A 0 wgłębienia (mm) 2 )

W rzeczywistych testach wartość twardości Brinella można odczytać bezpośrednio ze zmierzonej średnicy wgłębienia d.

2. Test twardości Vickersa

Nadaje się do bardzo cienkich lub małych próbek. Mierzy długość przekątnej wgłębienia wytworzonego przez piramidę diamentową na próbce. Oznaczona jako HV, np. 30HV oznacza twardość Vickersa przy obciążeniu testowym 300N.

3. Test twardości Rockwella

Wykorzystuje stalową kulkę lub diamentowy stożek jako wgłębnik, a głównym pomiarem jest głębokość penetracji. Aby zniwelować błędy pomiarowe wynikające z nieoczyszczonych powierzchni, najpierw do wgłębnika przykładane jest obciążenie wstępne 100 N, następnie wskaźnik twardościomierza jest ustawiany na zero, a następnie dodatkowa siła 1400 N.

Biorąc za przykład metodę badania twardości C Rockwella z użyciem stożka diamentowego, jeśli głębokość penetracji e = 0,2 mm, to jednostka twardości HRC = 0, a na każde 0,002 mm różnicy od tej głębokości penetracji przypada jeden stopień twardości Rockwella.

Na przykład: Jeśli stożek penetruje 0,14 mm w próbkę, różnica od 0,2 mm wynosi 0,06 mm, więc twardość Rockwella wynosi 0,06 mm/0,002 mm = 30HRC.

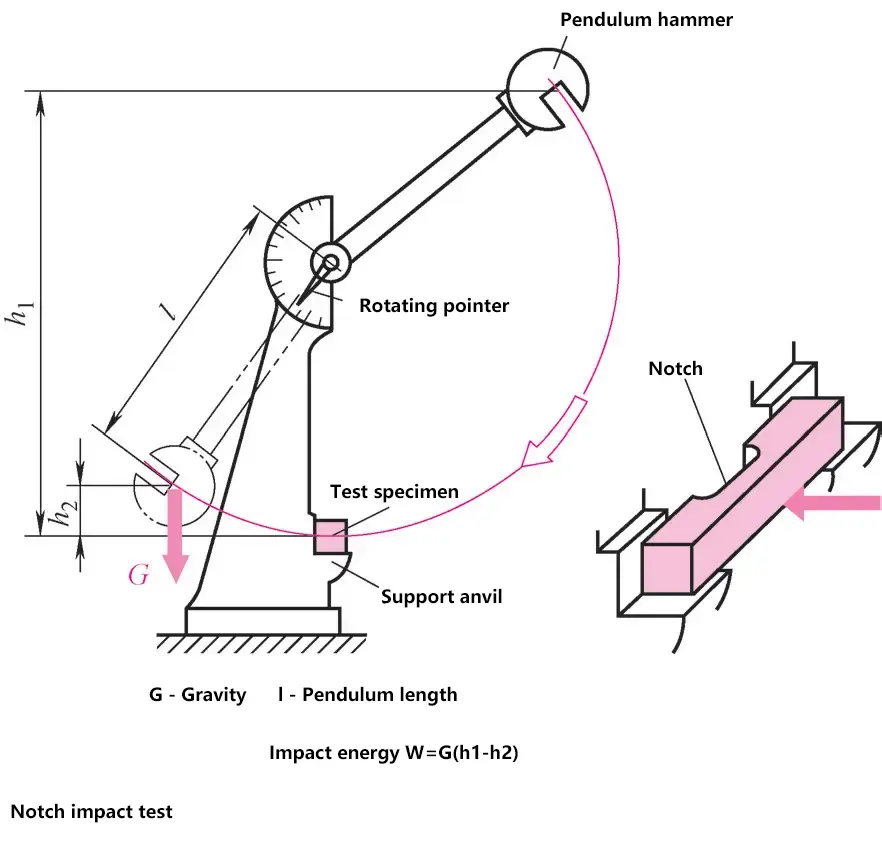

V. Test udarności z karbem

Użyj próbki karbu z obciążeniem dynamicznym. W odróżnieniu od próby rozciągania pod obciążeniem dynamicznym, metoda ta pozwala zmierzyć udarność karbu.

Próba udarności z karbem jest wykonywana na wahadłowej maszynie do prób udarności. Młotek wahadłowy uderza w środek karbu próbki umieszczonej na podporach na obu końcach. Po pęknięciu karbu wskaźnik zegarowy wskazuje wysokość wahadła.

Odporność na uderzenia karbu wynosi

ak=Ak/S0

W formule

- S 0 - Pole przekroju poprzecznego złamania (cm)2 );

- A k - Energia pochłaniania uderzenia (J).