I. Zasada mocowania urządzenia

Zaciskanie podczas montażu jest zwykle osiągane za pomocą przyrządów montażowych. Oprzyrządowanie montażowe odnosi się do sprzętu procesowego używanego w montażu do przykładania siły zewnętrznej do części w celu zapewnienia ich niezawodnego pozycjonowania. Obejmuje ono proste i przenośne uchwyty ogólnego przeznaczenia oraz specjalne uchwyty na ramach montażowych.

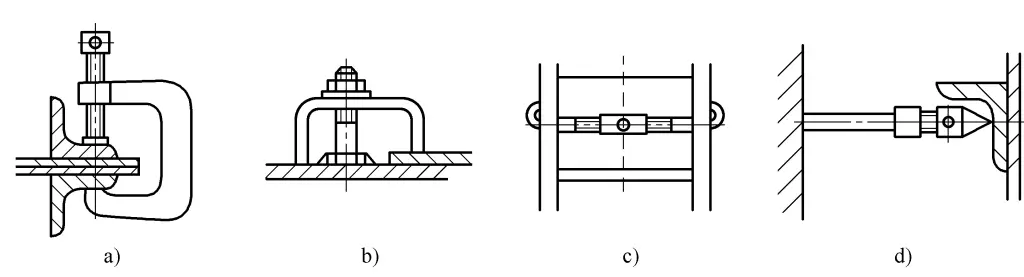

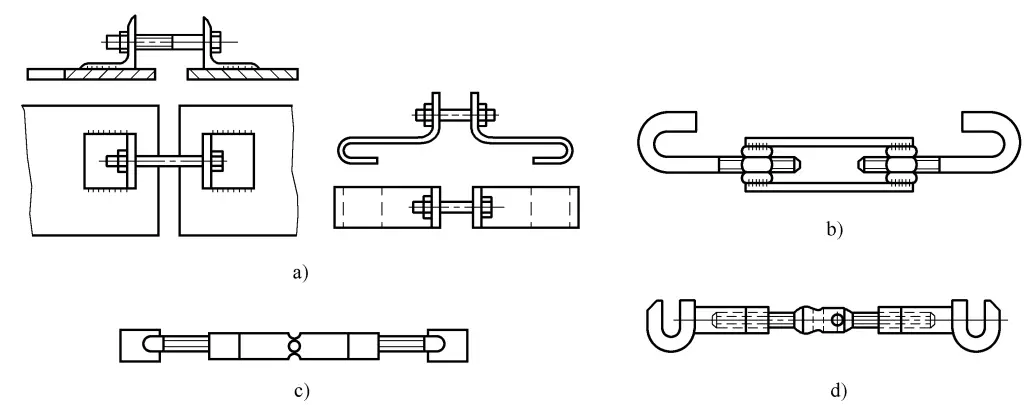

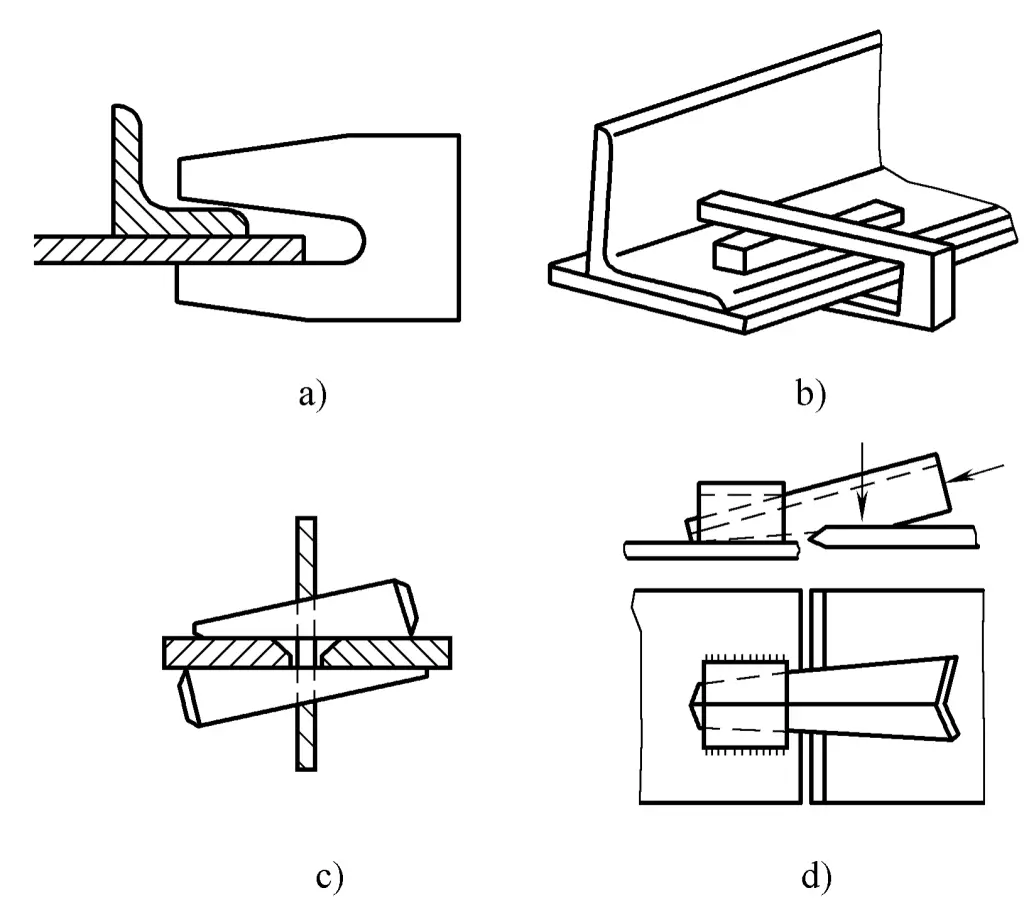

Istnieją cztery metody mocowania komponentów za pomocą uchwytów montażowych: zaciskanie, wciskanie, ciągnięcie i wciskanie (lub rozszerzanie), jak pokazano na rysunku 5-34.

a) Zaciskanie

b) Naciśnięcie

c) Ciągnięcie

d) Pchanie

II. Rodzaje urządzeń

Uchwyty montażowe można podzielić na uchwyty ręczne i nieręczne w oparciu o źródło siły zacisku. Uchwyty ręczne obejmują uchwyty śrubowe, uchwyty prętowe, uchwyty dźwigniowe, uchwyty mimośrodowe itp.; uchwyty niemanualne obejmują uchwyty pneumatyczne, uchwyty hydrauliczne, uchwyty magnetyczne itp. W tej sekcji przedstawiono głównie powszechnie stosowane uchwyty ręczne.

1. Zacisk spiralny

Zacisk spiralny wykorzystuje ruch względny między śrubą a nakrętką do przenoszenia siły zewnętrznej w celu mocowania części, oferując wiele funkcji, takich jak zaciskanie, dociskanie, ciągnięcie, pchanie i podpieranie.

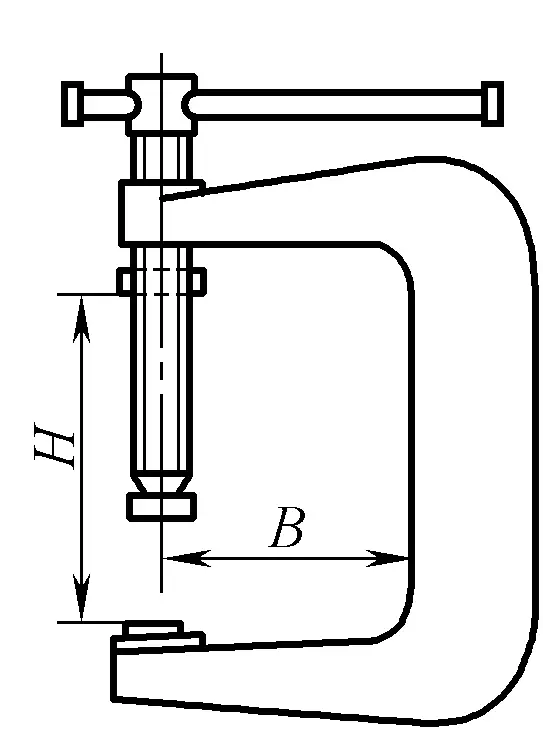

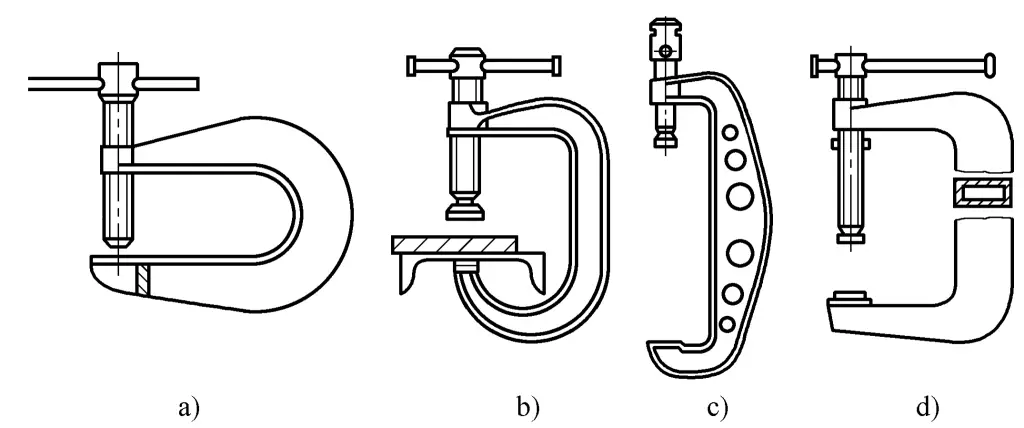

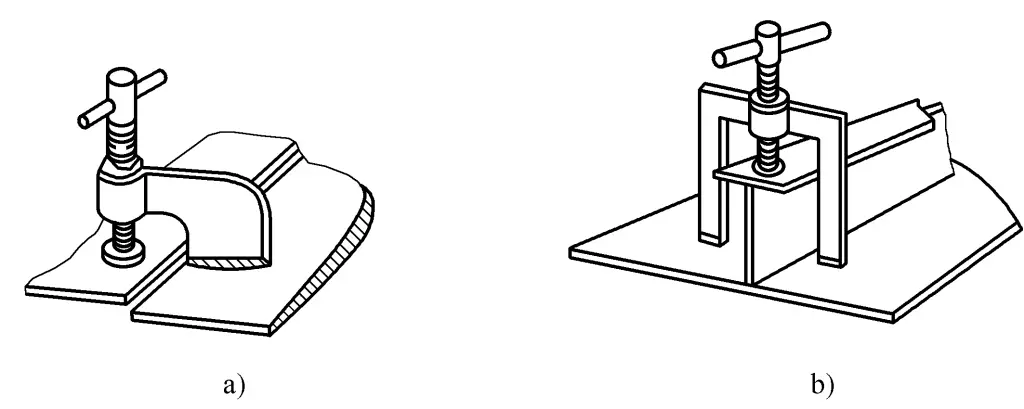

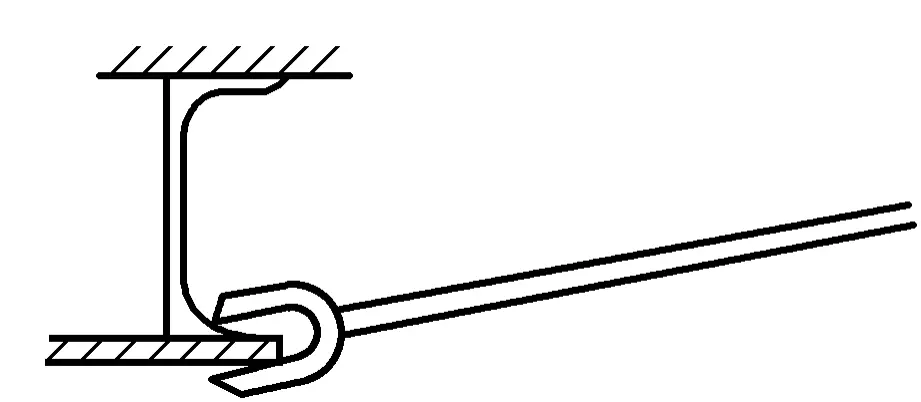

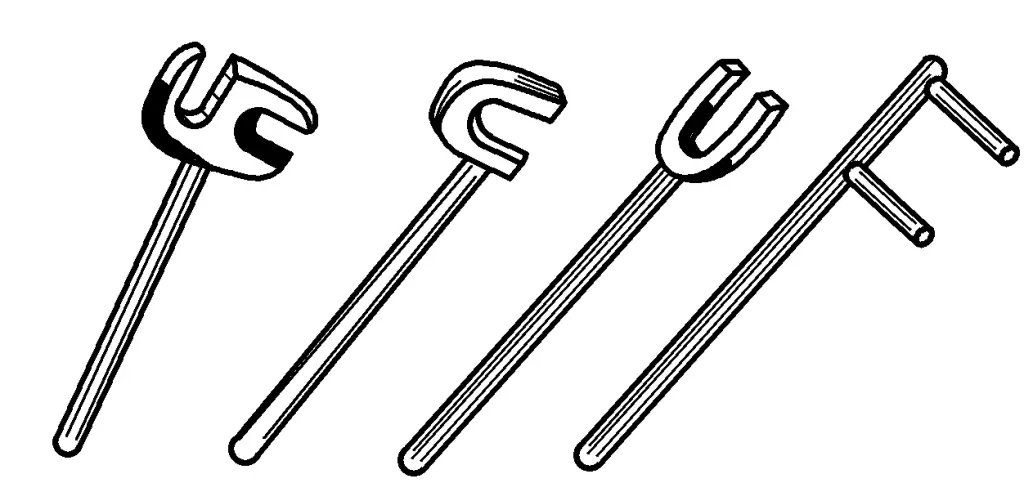

2. Zacisk spiralny w kształcie łuku (powszechnie znany jako Calan)

Zacisk spiralny w kształcie łuku wykorzystuje śrubę do zaciskania. Wybierając lub projektując zacisk spiralny w kształcie łuku, jego wymiary robocze H, B powinny być dostosowane do wymiarów zaciskanych części, jak pokazano na rysunku 5-35, i powinien on mieć wystarczającą wytrzymałość i sztywność. Na tej podstawie należy również zminimalizować wagę zacisku łukowego, aby ułatwić jego użytkowanie. Powszechnie stosowane obejmy spiralne w kształcie łuku obejmują konstrukcje pokazane na rysunku 5-36, przy czym mniejsze zwykle wykorzystują konstrukcje pokazane na rysunkach 5-36a i 5-36b, podczas gdy większe obejmy spiralne w kształcie łuku często wykorzystują konstrukcje pokazane na rysunkach 5-36c i 5-36d.

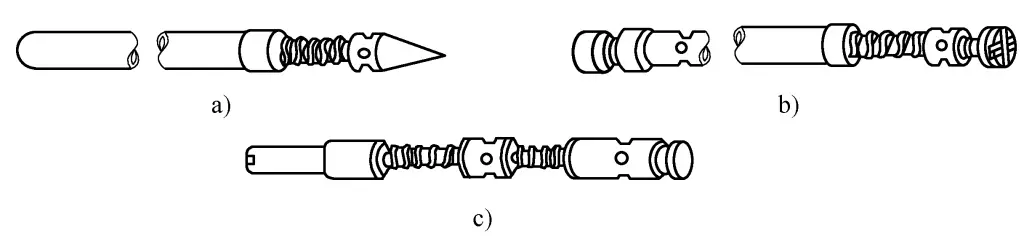

3. Napinacz spiralny

Napinacz spiralny wykorzystuje śrubę do dokręcania, a jego struktura może się różnić. Jak pokazano na rysunku 5-37a, prosty napinacz spiralny napina poprzez obracanie nakrętki. Napinacze pokazane na rysunkach 5-37b i 5-37c mają dwie niezależne śruby o przeciwnych kierunkach gwintu, a nakrętki są połączone grubą płaską stalą lub okrągłą stalą. Obracanie nakrętki reguluje odległość między śrubami, uzyskując efekt dokręcenia. Jeśli koniec śruby z prostokątną płytką jest przyspawany do przedmiotu obrabianego, może również służyć do pozycjonowania i podpierania. Rysunek 5-37d przedstawia napinacz śrubowy z podwójnym łbem, w którym obracanie śruby reguluje odległość między dwoma hakami w celu dokręcenia części.

4. Sprężarka spiralna

Jak pokazano na rysunku 5-38, ściskacze spiralne są zwykle tymczasowo przyspawane do przedmiotu obrabianego za pomocą wsporników, a następnie ściskane za pomocą śrub. Rysunek 5-38a przedstawia zastosowanie ściskarki spiralnej ze wspornikiem w kształcie litery "┌" do wyrównania szwu płyty podczas łączenia doczołowego. Rysunek 5-38b przedstawia użycie ściskarki spiralnej w kształcie litery "Π" do ściskania części.

a) Użycie sprężarki spiralnej w kształcie "┌" do wypoziomowania szwu płyty

b) Używanie sprężarki spiralnej w kształcie litery "Π" do sprężania części

5. Wspornik spiralny

Podpory spiralne są używane do podnoszenia lub rozpierania, nie tylko w montażu, ale także w operacjach korekcji. Rysunek 5-39a przedstawia najprostszy typ podnośnika spiralnego, składający się ze śruby, nakrętki i okrągłej rury. Łeb tego typu podnośnika spiralnego jest spiczasty, co nie sprzyja ochronie powierzchni części i nadaje się tylko do podpierania powierzchni, na których precyzja nie jest bardzo wymagana, takich jak grube płyty lub większe kształty stalowe. Rysunek 5-39b przedstawia dodatkową podkładkę na łbie śruby, która nie uszkadza przedmiotu obrabianego i nie jest podatna na poślizg podczas podnoszenia lub podpierania. Rysunek 5-39c przedstawia podporę spiralną, która ma lewy i prawy gwint na obu końcach śruby, co przyspiesza podnoszenie i podpieranie.

6. Zacisk klinowy

Zaciski klinowe wykorzystują nachyloną powierzchnię klina do przekształcenia siły zewnętrznej w siłę mocującą, osiągając w ten sposób cel mocowania części. Rysunek 5-40 przedstawia dwie podstawowe formy mocowania za pomocą klinów; Rysunek 5-40a przedstawia bezpośrednie działanie na przedmiot obrabiany, nie tylko wymagające, aby zaciśnięta powierzchnia przedmiotu obrabianego była stosunkowo gładka i płaska, ale także klin jest podatny na zarysowanie powierzchni przedmiotu obrabianego; Rysunek 5-40b przedstawia klin przenoszący siłę na przedmiot obrabiany przez element pośredni, poprawiając sytuację styku między klinem a powierzchnią przedmiotu obrabianego.

Aby zapewnić, że zacisk klinowy może się samoczynnie zablokować podczas użytkowania, kąt klina α powinien być mniejszy niż kąt tarcia, zazwyczaj 10° ~ 15°. Jeśli konieczne jest wzmocnienie działania zacisku klinowego, pod klin można dodać podkładkę o odpowiedniej grubości.

Rysunek 5-41 przedstawia kilka zastosowań zacisku klinowego. Rysunek 5-41a przedstawia zastosowanie płytki zaciskowej w kształcie klina do bezpośredniego zaciskania profilu stalowego i materiału płyty. Rysunek 5-41b przedstawia zastosowanie płytki zaciskowej w kształcie litery "∏" w połączeniu z klinem do zaciskania części. Rysunek 5-41c przedstawia zacisk klinowy z osadzoną płytą, gdzie kształt przekroju poprzecznego klina może być prostokątny lub okrągły.

Ten zacisk jest używany głównie do wyrównywania materiałów płytowych, ponieważ wykorzystuje płytkę klinową, więc może być używany tylko wtedy, gdy na połączeniu materiałów płytowych występuje szczelina. Kątowy stalowy zacisk klinowy pokazany na rysunku 5-41d jest również powszechnie stosowany w montażu.

7. Zaciski dźwigniowe

Zaciski dźwigniowe wykorzystują efekt zwielokrotnienia siły dźwigni do przytrzymywania lub dociskania części. Ponieważ są proste w wykonaniu, wygodne w użyciu i bardzo wszechstronne, są szeroko stosowane w montażu, jak pokazano na rysunku 5-42. Rysunek 5-43 przedstawia kilka powszechnie stosowanych w montażu prostych zacisków dźwigniowych. Dodatkowo, pręty podważające są również często używane jako zaciski dźwigniowe.

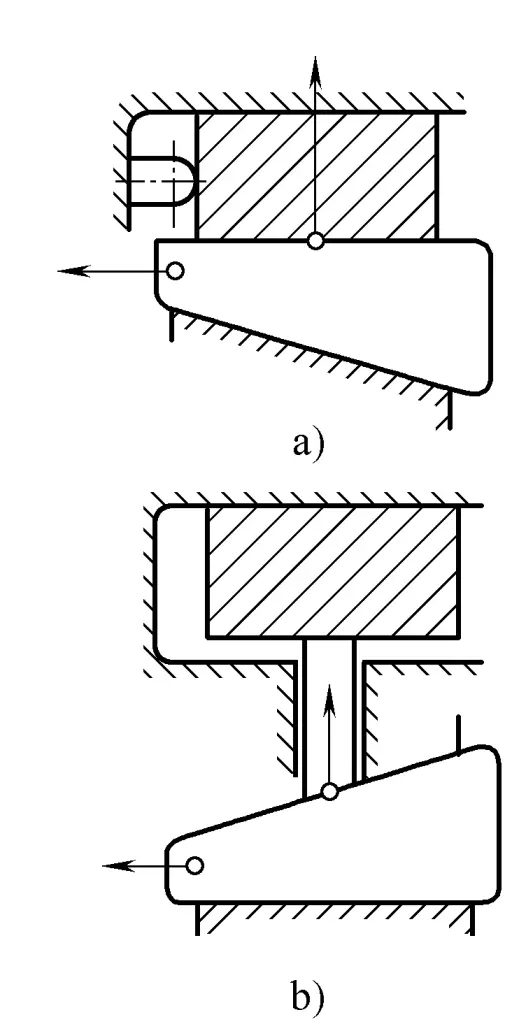

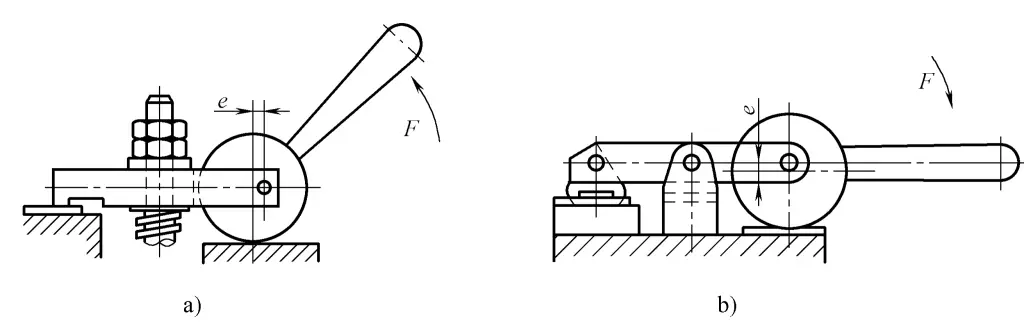

8. Zaciski mimośrodowe

Zaciski mimośrodowe wykorzystują do zaciskania część mimośrodową, której środek obrotu nie pokrywa się z jej środkiem geometrycznym. Zaciski mimośrodowe stosowane w produkcji dzielą się na okrągłe koła mimośrodowe i zakrzywione koła mimośrodowe w oparciu o kształt powierzchni roboczej. Te pierwsze są łatwiejsze w produkcji i szerzej stosowane. Zaciski mimośrodowe zazwyczaj wymagają możliwości samoblokowania.

Rysunek 5-44 przedstawia mimośrodowe mocowanie koła okrągłego, w którym mimośrodowe koło okrągłe z otworem mimośrodowym jest zamontowane na stałym wale i może obracać się wokół wału. Odległość e między środkiem okrągłego koła mimośrodowego a osią nazywana jest mimośrodowością, a okrągłe koło mimośrodowe jest wyposażone w uchwyt do obsługi. Gdy koło mimośrodowe obraca się wokół wału, poprzeczka obraca się wokół sworznia, tym samym zaciskając obrabiany przedmiot. Rysunek 5-44a przedstawia sprężynę jako trzpień obrotowy, natomiast rysunek 5-44b przedstawia stały trzpień obrotowy jako trzpień obrotowy.

Zaletą mocowania mimośrodowego jest jego szybkie działanie, ale wadą jest to, że siła zacisku jest niewielka i może być używana tylko w sytuacjach bez wibracji lub z niewielkimi wibracjami.