I. Podstawowa wiedza o procesach

1. Koncepcja i zastosowanie piłowania

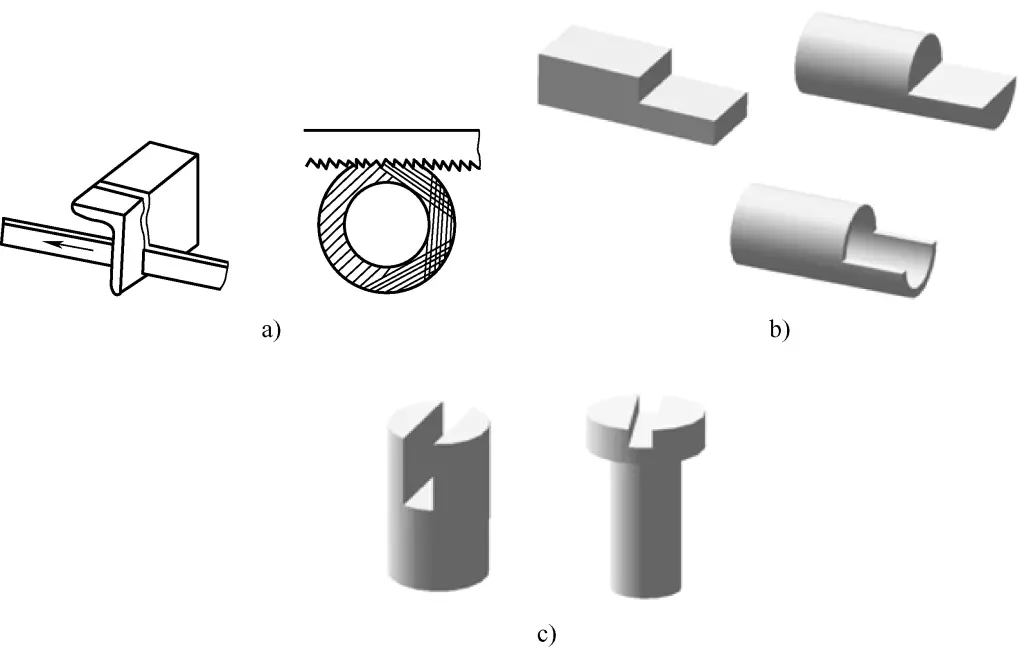

Operacja cięcia lub nacinania materiałów lub przedmiotów obrabianych za pomocą piły ręcznej nazywana jest piłowaniem. Jej zastosowania przedstawiono na rysunku 1.

a) Materiały tnące

b) Usuwanie materiałów

c) Szczelinowanie

2. Narzędzia do cięcia

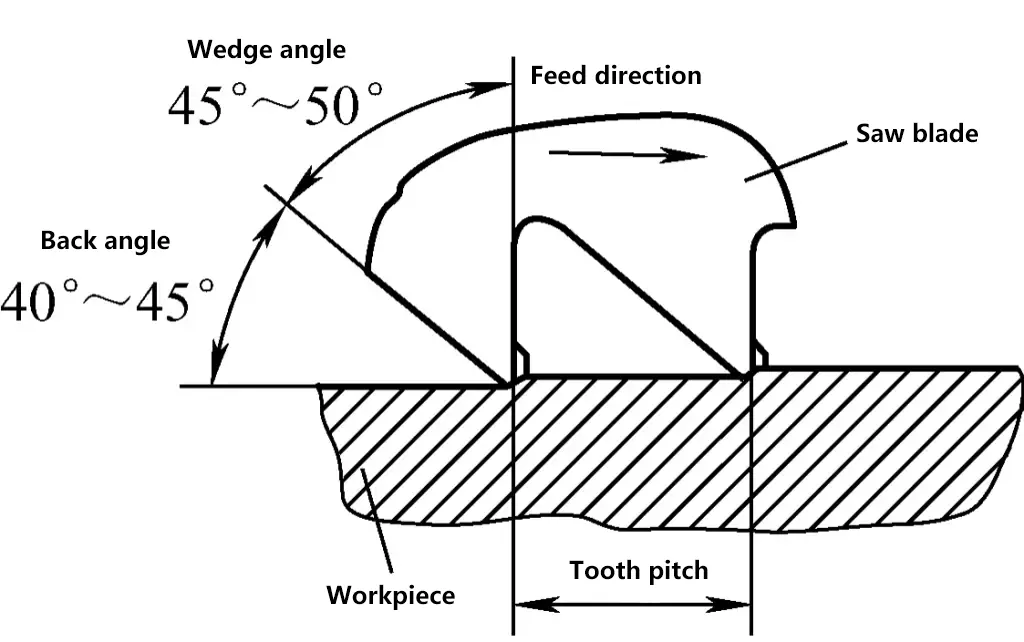

(1) Piła ręczna

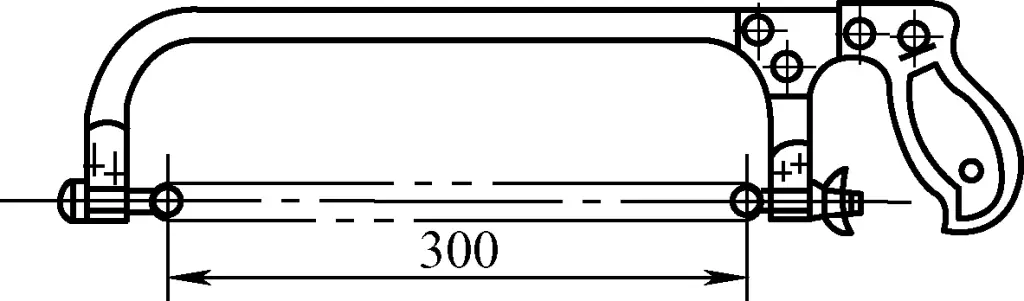

Piła ręczna składa się z dwóch części: ramy piły i brzeszczotu. Rama piły służy do zaciskania i napinania brzeszczotu, a istnieją dwa jej rodzaje: rama stała i rama regulowana. Rysunek 2 przedstawia piłę z ramą stałą, a rysunek 3 piłę z ramą regulowaną.

1 - Stała głowica zaciskowa (czop kwadratowy)

2-Regulowana rama piły

3-Półokrągłe gniazdo

4-Slot ograniczający

5-Stała rama piły

Nakrętka 6-skrzydłowa

7-Ruchoma głowica zaciskowa (czop kwadratowy)

Ponieważ przednia część regulowanej ramy piły może swobodnie wysuwać się i chować w tylnej części, może ona pomieścić brzeszczoty o różnych długościach, dzięki czemu ma szerokie zastosowanie. Brzeszczot jest umieszczany na okrągłych kołkach stałej głowicy zaciskowej i ruchomej głowicy zaciskowej, a poprzez dokręcenie nakrętki motylkowej na ruchomej głowicy zaciskowej można regulować naprężenie brzeszczotu.

(2) Brzeszczot

Rozmiar brzeszczotu jest określany przez odległość między otworami montażowymi na obu końcach. Powszechnie używany rozmiar to 300 mm długości, 12 mm szerokości i 0,8 mm grubości.

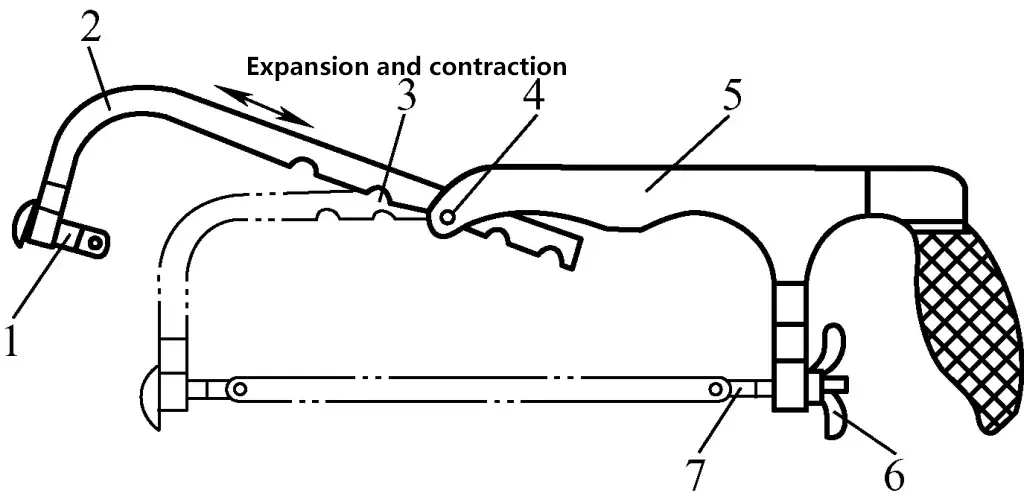

1) Kąty zębów piły

Jak pokazano na rysunku 4, kąt tylny zęba piły wynosi od 40° do 45°, kąt klinowy wynosi od 45° do 50°, a kąt przedni wynosi około 0°.

2) Skok zębów

Odległość między dwoma sąsiednimi zębami piły nazywana jest podziałką zęba. Im większa podziałka zębów, tym większa przestrzeń na wióry. W oparciu o wielkość podziałki zębów, brzeszczoty można podzielić na trzy typy: zęby grube, zęby średnie i zęby drobne, jak pokazano w tabeli 1.

Tabela 1 Specyfikacje i zastosowania zębów piły

| Chropowatość zębów | Liczba zębów na 25 mm | Skok zębów/mm | Zastosowanie |

| Gruboziarnisty | 14-18 | 1.8-1.5 | Cięcie miękkich materiałów, takich jak miedź, aluminium lub grube elementy obrabiane |

| Średni | 19-23 | 1.3-1.1 | Cięcie średnio twardych materiałów, takich jak stal zwykła, żeliwo itp. |

| Dobrze | 24-32 | 1.0-0.8 | Cięcie twardej stali i cienkościennych elementów itp. |

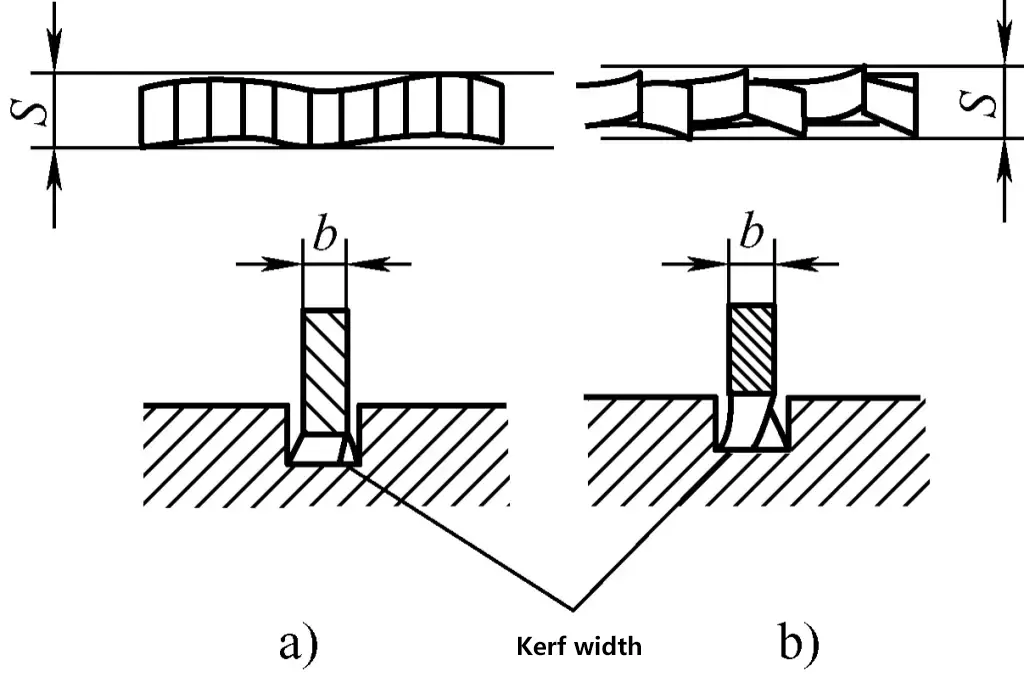

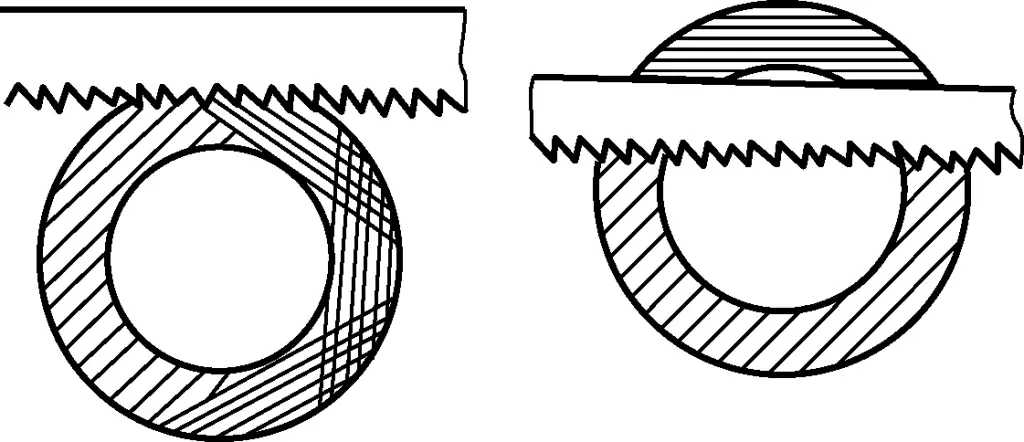

3) Rzaz piły

Zęby na brzeszczocie piły są ustawione naprzemiennie w lewo i w prawo, tworząc rzaz piły. Istnieją dwa rodzaje kształtów, jak pokazano na rysunku 5a - falisty rzaz piły; oraz na rysunku 5b - naprzemienny rzaz piły. Podczas piłowania rzaz piły tworzy cięcie piły. Ponieważ szerokość rzazu piły S jest większa niż grubość grzbietu piły b, szerokość cięcia piły jest zawsze większa niż grubość grzbietu piły, co zmniejsza prawdopodobieństwo utknięcia brzeszczotu piły w cięciu (zmniejszając występowanie zakleszczenia piły).

a) Falisty wzór zębów

b) Naprzemienny układ zębów

Praktyka pokazuje, że w miarę zużywania się zębów piły, szerokość rzazu zmniejsza się. Gdy jego szerokość nie jest już większa niż grubość grzbietu piły, szerokość powstałego cięcia również nie jest już większa niż grubość grzbietu piły. Prowadzi to do silnego tarcia między brzeszczotem a rzazem, utrudniając cięcie i powodując zakleszczanie się piły, a nawet może doprowadzić do złamania brzeszczotu.

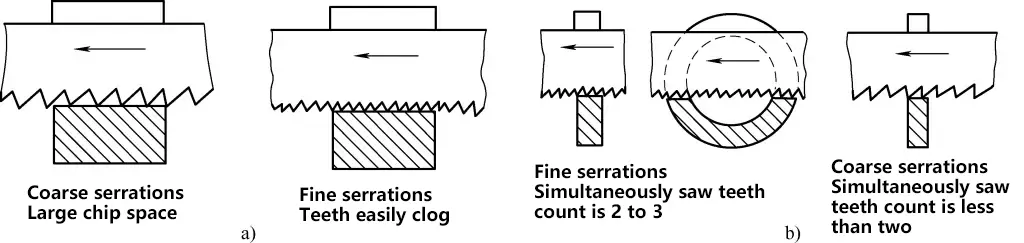

4) Wybór brzeszczotów

Brzeszczoty o różnej grubości należy dobierać w zależności od twardości i grubości obrabianego materiału. Do cięcia miękkich materiałów lub grubych elementów należy używać brzeszczotów o grubym uzębieniu i większej przestrzeni na wióry. Do cięcia twardych materiałów i cienkich elementów należy używać brzeszczotów o średnim lub nawet drobnym uzębieniu, aby zapobiec przywieraniu brzeszczotu oraz ograniczyć wyszczerbianie i stępianie zębów.

Ogólnie rzecz biorąc, brzeszczoty z grubymi zębami nadają się do cięcia miękkich materiałów. metale Brzeszczoty o drobnych zębach są odpowiednie do cięcia twardej stali, blachy i cienkościennych rur, natomiast brzeszczoty o średnich zębach są najczęściej używane do obróbki zwykłej stali, żeliwa i elementów o średniej grubości, jak pokazano na rysunku 6.

a) Zęby zgrubne do grubych przedmiotów obrabianych

b) Drobne zęby do cienkich elementów

II. Podstawowe umiejętności operacyjne

1. Instalacja brzeszczotu

1) Wybierz odpowiedni brzeszczot w zależności od materiału i grubości obrabianego przedmiotu.

2) Regulowana rama piły do metalu musi być umieszczona w wewnętrznej szczelinie stałej ramy piły, tak aby górna powierzchnia regulowanej ramy piły znajdowała się w jednej linii ze stałą ramą piły.

3) Kierunek montażu. Rysunek 7a przedstawia prawidłowy kierunek montażu brzeszczotu, podczas gdy rysunek 7b przedstawia nieprawidłowy kierunek montażu. Jeśli brzeszczot jest zamontowany odwrotnie, nie tylko nie tnie, ale także powoduje szybkie zużycie zębów piły.

a) Prawidłowy kierunek montażu brzeszczotu

b) Nieprawidłowy kierunek montażu tarczy tnącej

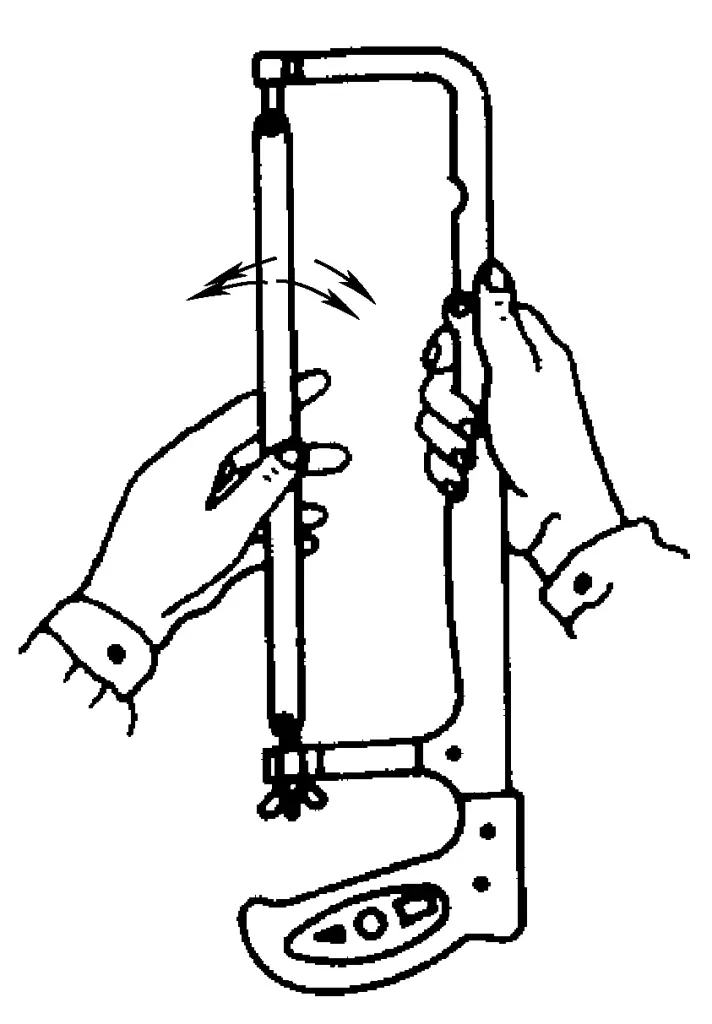

4) Naprężenie tarczy tnącej. Jeśli brzeszczot jest zamontowany zbyt ciasno, traci swoją elastyczność i jest podatny na złamanie; jeśli jest zamontowany zbyt luźno, brzeszczot może skręcać się pod naciskiem, powodując przekrzywienie cięcia, a także podatność na kruche pęknięcia. W oparciu o doświadczenie, po dokręceniu brzeszczotu, użyj dwóch palców, aby popchnąć brzeszczot w lewo i w prawo; powinien on lekko się obracać, ale bez chybotania, jak pokazano na rysunku 8.

5) Po zamontowaniu brzeszczotu jego płaszczyzna powinna pokrywać się z płaszczyzną środkową ramy piły, bez jakiegokolwiek skręcenia.

2. Mocowanie przedmiotu obrabianego podczas piłowania

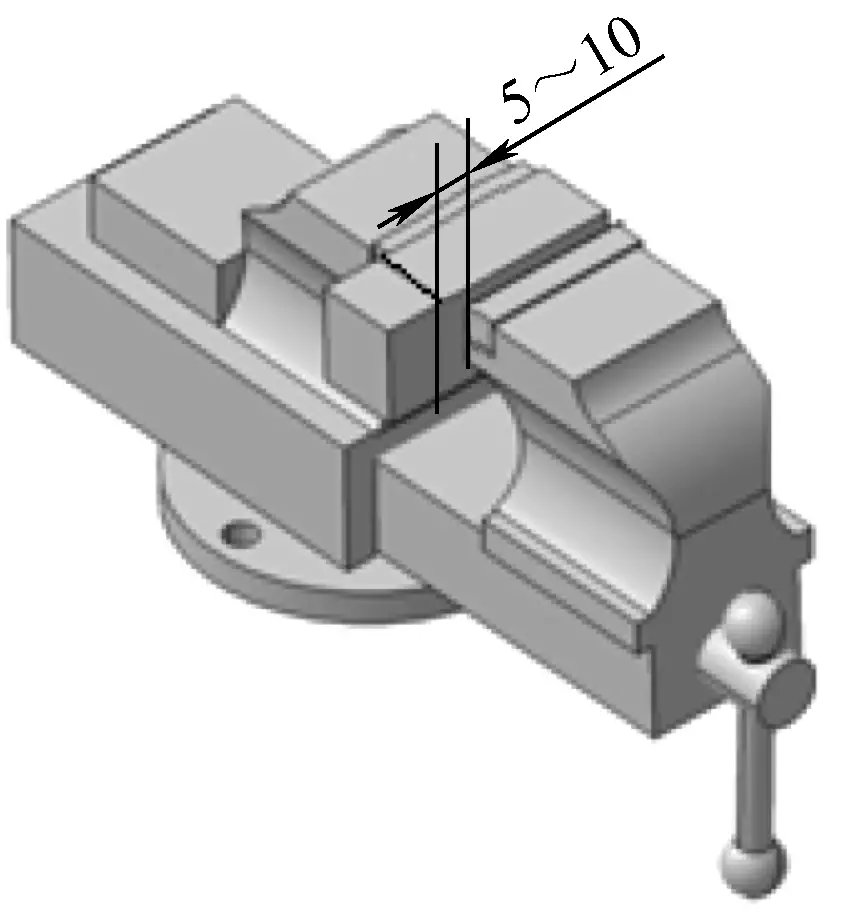

Rysunek 9 przedstawia pozycję mocowania przedmiotu obrabianego podczas cięcia, z następującymi kluczowymi punktami:

- Przedmiot obrabiany powinien być zamocowany w imadle stołowym jak najdalej w lewo, z linią cięcia równoległą do szczęk imadła, około 5-10 mm od szczęk żelaznych.

- Przedmiot obrabiany powinien wystawać jak najmniej w kierunku pionowym, w przeciwnym razie będzie drgał podczas cięcia i może nawet złamać brzeszczot.

- Przedmiot obrabiany musi być bezpiecznie zamocowany, aby zapobiec przemieszczaniu się podczas cięcia, co mogłoby spowodować złamanie brzeszczotu.

- Podczas cięcia rur i miękkich metali, zwłaszcza podczas mocowania obrabianych powierzchni, należy używać miękkich podkładek, aby zapobiec uszkodzeniu obrabianego przedmiotu.

3. Kluczowe punkty operacji piłowania

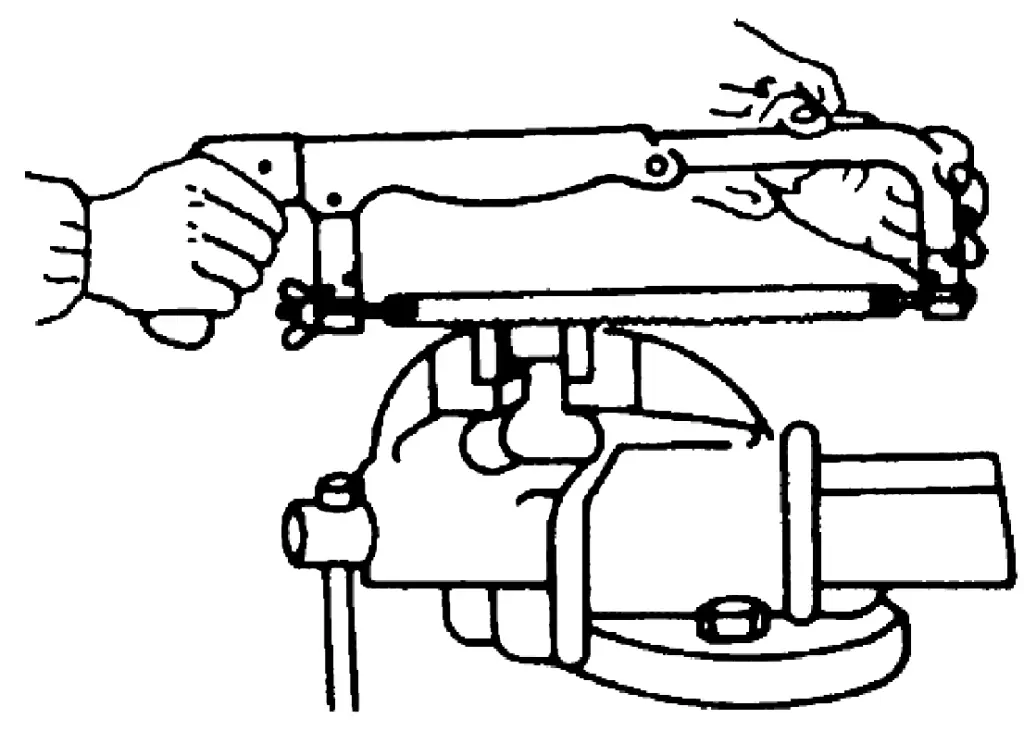

(1) Uchwyt ramy piły

Prawidłowy sposób trzymania ramy piły pokazano na rysunku 10. Prawa ręka mocno chwyta uchwyt, podczas gdy lewa ręka lekko spoczywa na zakrzywionej części ramy piły, z kciukiem naciskającym na tylną część ramy piły i pozostałymi czterema palcami chwytającymi przednią część. Ruch ramy piły oraz siła nacisku i pchania podczas piłowania są kontrolowane głównie przez prawą rękę, a lewa ręka pomaga w podtrzymywaniu piły ręcznej.

Istnieją dwa typowe nieprawidłowe chwyty: ① umieszczenie lewego małego palca pod czopem piły; ② całkowite chwycenie przedniej części ramy piły lewą ręką.

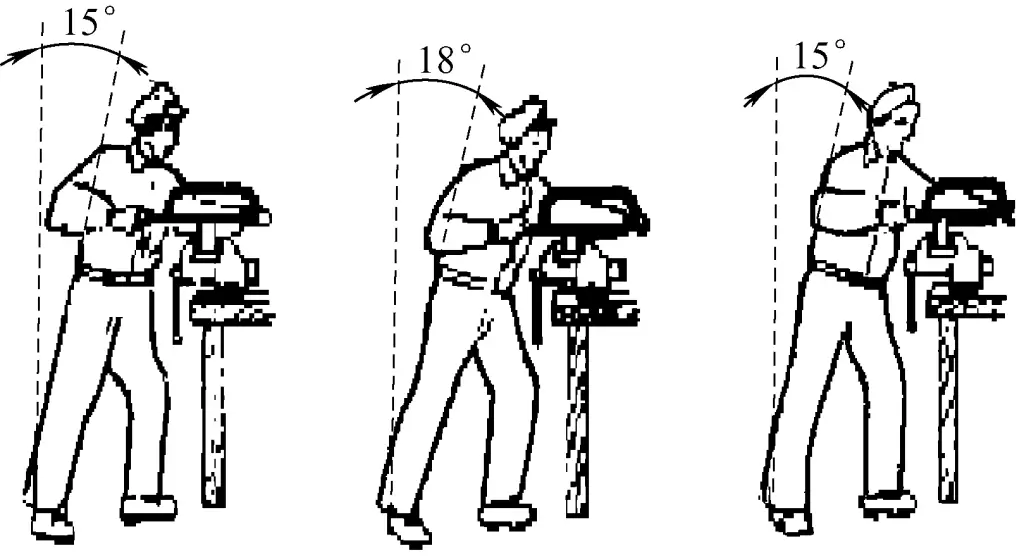

(2) Cięcie w pozycji stojącej

Jak pokazano na Rysunku 11, stań stabilnie obiema stopami skierowanymi w stronę imadła stołowego, umieszczonymi po lewej stronie linii środkowej imadła stołowego, w odległości w przybliżeniu równej pełnej długości brzeszczotu; następnie wykonaj krok do przodu lewą stopą, z odległością między prawym palcem a lewą piętą w przybliżeniu równą długości ramy piły. Lewa stopa powinna tworzyć kąt 30° z linią środkową imadła, a prawa stopa powinna tworzyć kąt 75°.

(3) Uruchamianie piły

Rozruch piły jest pierwszym krokiem w procesie cięcia, a jakość rozruchu ma bezpośredni wpływ na jakość cięcia.

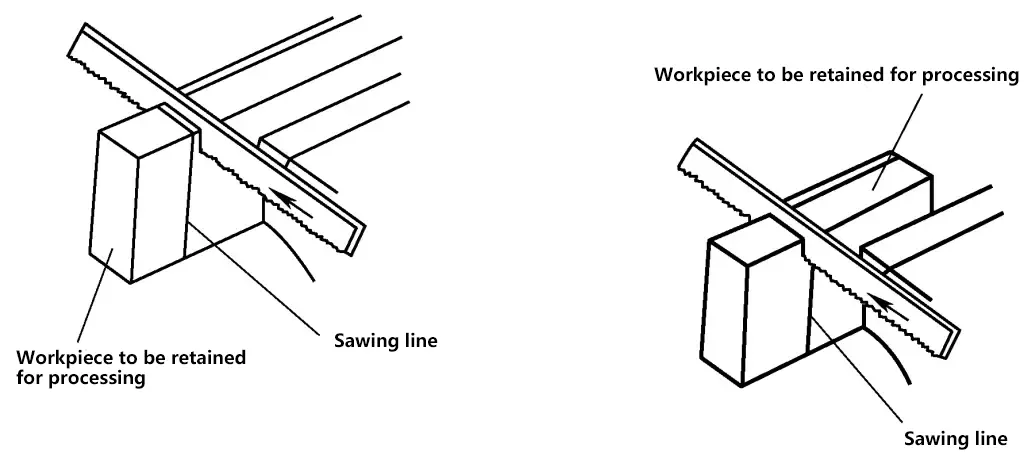

Aby płynnie uruchomić piłę, użyj lewego kciuka, aby przytrzymać brzeszczot w miejscu, w którym chcesz rozpocząć (pamiętaj, aby podążać za zaznaczoną linią cięcia i wyraźnie określić, który element jest elementem, który ma zostać zatrzymany do obróbki, aby uniknąć złomowania elementu, jak pokazano na rysunku 12).

Przy pierwszym rozpoczęciu piłowania należy stosować lekki nacisk i wykonywać krótkie ruchy posuwisto-zwrotne. Gdy rowek osiągnie głębokość 2-3 mm, należy zwolnić rękę trzymającą brzeszczot i ustawić ramę piły w pozycji poziomej, umożliwiającej normalne piłowanie.

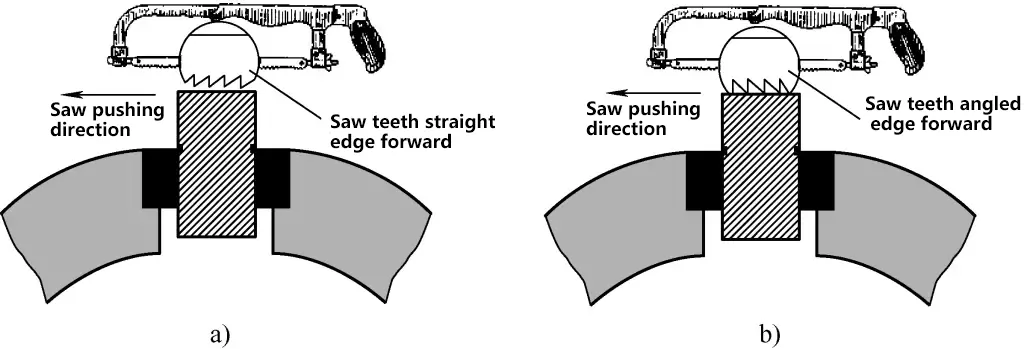

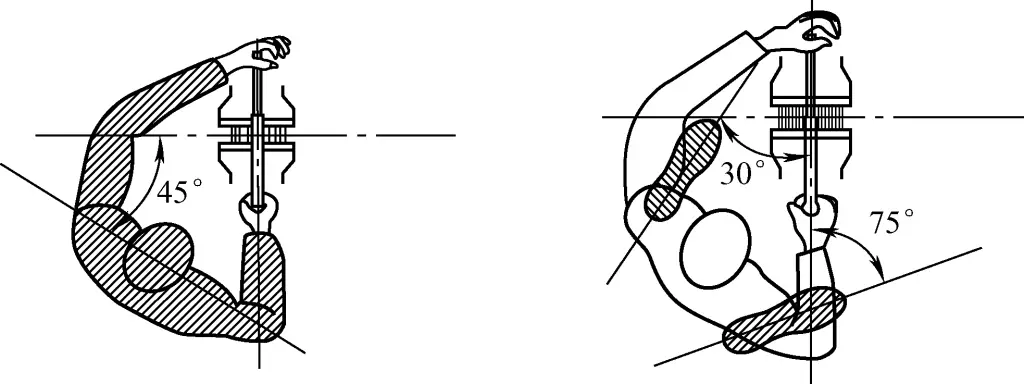

Istnieją dwie popularne metody uruchamiania piły: daleki start i bliski start.

1) Daleki start

Daleki start jest powszechnie stosowaną metodą uruchamiania pilarki. Jak pokazano na rysunku 13a, daleki start rozpoczyna cięcie od końca elementu znajdującego się najdalej od użytkownika. Ponieważ zęby piły stopniowo wcinają się w obrabiany przedmiot, zapobiega to zaczepianiu się zębów o krawędź obrabianego przedmiotu i powstawaniu odprysków.

a) Daleki start

b) Blisko startu

2) Blisko startu

Jak pokazano na rysunku 13b, piłowanie rozpoczyna się od końca elementu znajdującego się najbliżej użytkownika. Zaletą jest to, że wyraźnie widać linię cięcia, ale jeśli nie zostanie to zrobione prawidłowo, zęby piły mogą łatwo zaczepić się o krawędź przedmiotu obrabianego i pęknąć.

Niezależnie od metody rozpoczęcia cięcia, kąt początkowy powinien być mniejszy niż 15°. Jeśli kąt początkowy jest zbyt duży, zęby piły zahaczą o krawędź przedmiotu obrabianego i odprysną; jeśli kąt początkowy jest zbyt mały lub płaski, zęby piły nie będą łatwo wcinać się w materiał lub mogą ześlizgnąć się i postrzępić powierzchnię przedmiotu obrabianego.

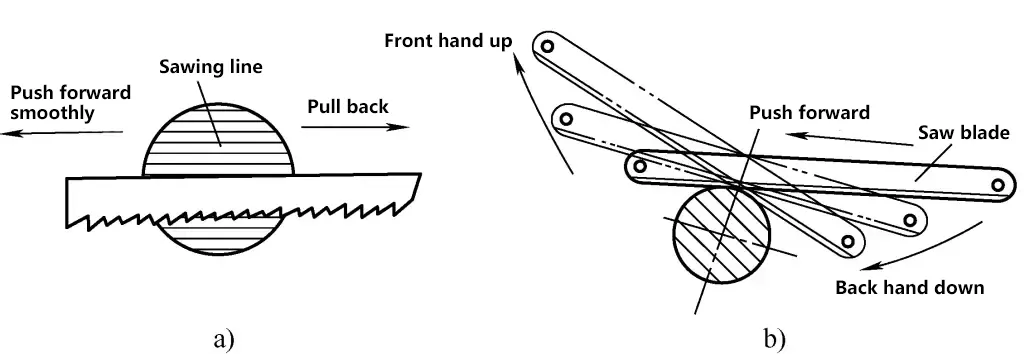

(4) Proces cięcia

Jak pokazano na Rysunku 14, podczas cięcia do przodu należy pochylić ciało lekko do przodu i naturalnie naciskać na ramę piły. Gdy skok do przodu osiągnie około dwóch trzecich długości brzeszczotu, pozwól ciału powrócić do pozycji, wykorzystując siłę reaktywną piłowania.

Podczas ruchu powrotnego lekko unieś ramę piły lewą ręką, umożliwiając lekki poślizg brzeszczotu po obrabianym przedmiocie. Gdy korpus powróci do pozycji wyjściowej, przygotuj się do drugiego ruchu posuwisto-zwrotnego. Podczas całego procesu piłowania należy utrzymywać proste cięcie, natychmiast korygując wszelkie przekrzywienia.

(5) Dwie popularne formy cięcia

1) Proste piłowanie posuwisto-zwrotne, jak pokazano na rysunku 15a, polega na kontrolowaniu ramy piły, aby poruszała się w prostym ruchu posuwisto-zwrotnym obiema rękami, zarówno pchając do przodu, jak i ciągnąc do tyłu. Ta forma cięcia nazywana jest prostym ruchem posuwisto-zwrotnym. Minimalizuje ona kołysanie ramy piły w lewo i w prawo, ułatwiając uzyskanie prostszego cięcia i bardziej płaskiego dna podczas wycinania rowków.

a) Proste cięcie posuwisto-zwrotne

b) Cięcie wahadłowe o małej amplitudzie

2) Ruch wahadłowy o małej amplitudzie, jak pokazano na rysunku 15b, obejmuje podnoszenie przedramienia przedniego i opuszczanie przedramienia tylnego podczas pchania piły do przodu oraz podnoszenie przedramienia tylnego i opuszczanie przedniego podczas ciągnięcia do tyłu, tworząc ruch wahadłowy ramy piły o małej amplitudzie.

W porównaniu z prostą piłą szablastą, główną zaletą tej metody jest mniejsze zmęczenie podczas długich okresów piłowania. Wadą jest to, że kołysanie przedramion w górę i w dół może powodować kołysanie ramy piły w lewo i w prawo, wpływając na prostoliniowość ciętej powierzchni. Dodatkowo, podczas wycinania rowków, dno rowka będzie miało kształt łuku.

(6) Kontrola siły cięcia

Podczas piłowania ręcznego operator kontroluje siłę przykładaną przez piłę ręczną do obrabianego materiału, w tym siłę pchania i siłę nacisku piły. Zasada przyłożenia siły podczas piłowania polega na utrzymaniu odpowiedniego nacisku piłowania przy jednoczesnym osiągnięciu płynnego, stałego pchania bez przywierania.

1) Jak pokazano na rysunku 4, podczas pchania piły do przodu zęby piły są w stanie cięcia; podczas ciągnięcia piły do tyłu (skok powrotny) zęby piły nie tną. Dlatego operator powinien wywierać nacisk na piłę podczas pchania do przodu i lekko podnosić piłę podczas suwu powrotnego bez wywierania nacisku, w przeciwnym razie przyspieszy to zużycie brzeszczotu.

2) Operator powinien dobrać odpowiednią siłę nacisku w zależności od twardości obrabianego materiału. Podczas cięcia miękkich materiałów (takich jak miedź, aluminium, stal niskowęglowa itp.) należy stosować mniejszy nacisk, aby zapobiec zbyt głębokiemu cięciu i wiązaniu; podczas cięcia twardych materiałów (takich jak stal wysokowęglowa, żeliwo itp.) należy stosować większy nacisk, ponieważ nie są one łatwe do cięcia, aby zapobiec poślizgowi.

3) Podczas cięcia, aby zapewnić stabilność i bezpieczeństwo pracy, a także zmniejszyć zużycie zębów piły, nacisk piły powinien być odpowiednio dostosowany do rzeczywistych warunków cięcia.

① Jeśli piłowanie staje się trudne podczas procesu, należy niezwłocznie przeanalizować przyczynę. Jeśli końcówki zębów piły są zużyte, zmniejsz nacisk lub zmień brzeszczot; jeśli w obrabianym materiale występują twarde miejsca, zmniejsz nacisk lub zmień brzeszczot na drobnozębny.

② Zmniejszyć nacisk, gdy obrabiany przedmiot ma zostać przecięty.

(7) Kontrola kierunku cięcia

Cięcie wzdłuż linii cięcia w celu uzyskania prostego cięcia jest podstawowym wymogiem jakości cięcia. W tym celu należy dobrze kontrolować kierunek cięcia podczas operacji.

1) Podczas cięcia należy często sprawdzać, czy cięcie nie odchyla się od linii cięcia, a w przypadku tendencji do odchyleń niezwłocznie je korygować.

2) Jak wspomniano wcześniej, podczas montażu przedmiotu obrabianego linia cięcia jest równoległa do szczęk imadła, więc podczas piłowania krawędź szczęk imadła może być używana jako linia odniesienia. Oznacza to, że podczas procesu piłowania należy starać się utrzymywać kierunek postępu piłowania zawsze równolegle do krawędzi szczęk imadła.

3) Staraj się, aby rama piły nie kołysała się w lewo i w prawo podczas procesu cięcia.

(8) Prędkość i skok piłowania

Odpowiednia prędkość piłowania wynosi 20-40 uderzeń na minutę. Piłowanie może być szybsze w przypadku miękkich materiałów i powinno być wolniejsze w przypadku twardych materiałów. Jeśli prędkość jest zbyt duża, brzeszczot szybko się zużyje; jeśli zbyt mała, wydajność będzie niska. Aby zapobiec zbyt szybkiemu stępieniu środkowej części brzeszczotu, skok piły nie powinien być krótszy niż dwie trzecie długości brzeszczotu, ale przednie i tylne czopy piły nie powinny dotykać krawędzi przedmiotu obrabianego.

(9) Korekta skośnych cięć piłą

Podczas procesu cięcia często dochodzi do skośnych cięć z następujących powodów:

- Podczas montażu przedmiotu obrabianego kierunek linii cięcia nie jest zgodny z kierunkiem pionowym.

- Tarcza tnąca jest zamontowana zbyt luźno lub jest przekręcona względem płaszczyzny ramy piły.

- Używanie brzeszczotu o nierównomiernym zużyciu po obu stronach zębów.

- Nadmierny nacisk powoduje kołysanie się tarczy tnącej w lewo i w prawo.

- Rama piły nie jest utrzymywana prosto lub siła jest przykładana nierównomiernie, co powoduje odchylenie tylnej części tarczy tnącej od cięcia.

W przypadku wykrycia przekrzywienia podczas procesu cięcia, należy je niezwłocznie skorygować: Jak pokazano na Rysunku 16, przechylić górną część ramy piły w tym samym kierunku co przekrzywienie, zastosować lekki nacisk w dół podczas piłowania, wykorzystując fakt, że rzaz piły jest szerszy niż grubość grzbietu piły, aby skorygować cięcie. Gdy cięcie powróci do prawidłowej pozycji, natychmiast wyprostuj ramę piły i kontynuuj cięcie przy użyciu normalnej metody.

4. Cięcie typowych części

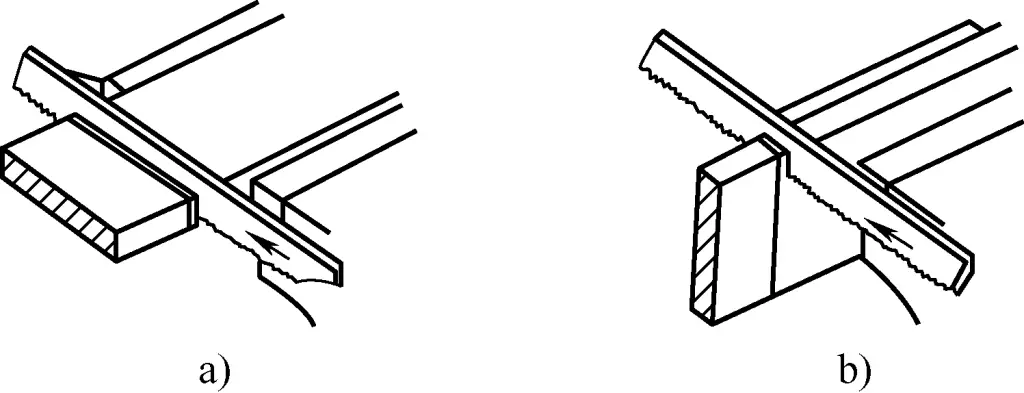

(1) Cięcie stali płaskiej i kątowej

Doświadczenie pokazuje, że aby zęby piły nie zostały pochwycone przez krawędzie obrabianego przedmiotu podczas cięcia i aby uniknąć złamania brzeszczotu, zwykle 3-4 zęby powinny stykać się z przecinaną powierzchnią. Dlatego też, podczas cięcia płaskich elementów stalowych lub kątowników, cięcie powinno odbywać się od szerokiej powierzchni w dół, jak pokazano na rysunku 17. Piłowanie od szerokiej powierzchni w dół nie tylko poprawia wydajność, ale także lepiej zapobiega odpryskiwaniu

a) Prawidłowo

b) Nieprawidłowo

I odwrotnie, w przypadku cięcia od wąskiej strony w dół, jest to nie tylko nieekonomiczne, ale także tylko kilka zębów piły styka się z obrabianym przedmiotem, powodując zakleszczanie się zębów. Im cieńszy przedmiot obrabiany, tym łatwiej zęby piły mogą zostać pochwycone przez krawędzie przedmiotu obrabianego i złamać się.

(2) Cięcie stali kanałowej

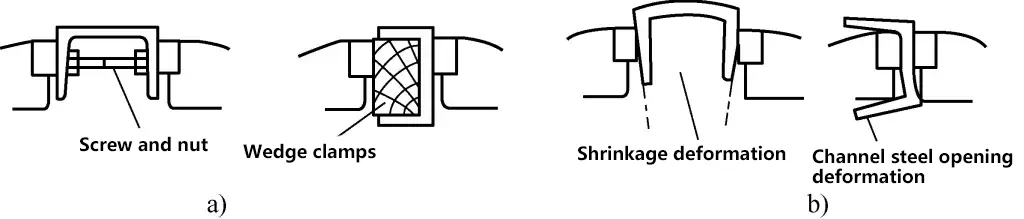

1) Zaciskanie kanału stalowego przed cięciem

Ceownik stalowy powinien być prawidłowo zamocowany przed cięciem, aby zapobiec odkształceniom podczas procesu cięcia, które mogłyby wpłynąć na jego użytkowanie. Rysunek 18 przedstawia metodę mocowania stali kanałowej na imadle stołowym przed cięciem.

a) Prawidłowa metoda mocowania

b) Nieprawidłowa metoda mocowania

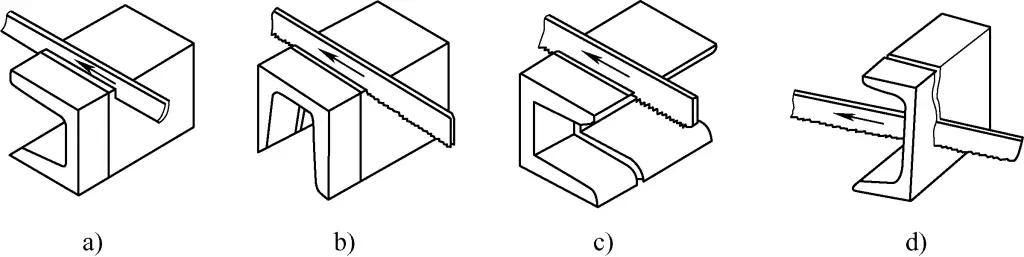

2) Metoda cięcia stali kanałowej

Jak pokazano na Rysunku 19, podczas cięcia stali kanałowej, zazwyczaj wykonuje się trzy przejścia od szerokiego boku w dół. Nie można piłować z jednej strony; zamiast tego należy starać się rozpocząć piłowanie na długim rzazie tak bardzo, jak to możliwe. W związku z tym obrabiany przedmiot musi być wielokrotnie przesuwany. Najpierw należy przepiłować jedną stronę ceownika stalowego na szerokiej powierzchni (patrz Rysunek 19a); następnie odwrócić ceownik stalowy i zacisnąć go w celu przepiłowania środkowej części szerokiej powierzchni (patrz Rysunek 4-19b); na koniec obrócić ceownik stalowy na bok i zacisnąć go w celu przepiłowania drugiej strony szerokiej powierzchni (patrz Rysunek 19c).

a) Odwróć jeden

b) Przerzuć dwa

c) Przerzuć trzy

d) Normalna ścieżka cięcia

Jeśli kanał stalowy zostanie zaciśnięty tylko raz i przecięty w sposób pokazany na rysunku 19d, po pierwsze, wydajność jest niska; po drugie, podczas cięcia wysokiej i wąskiej części środkowej zęby piły są podatne na złamanie, a szczelina cięcia nie będzie równa, więc ta metoda nie jest zalecana.

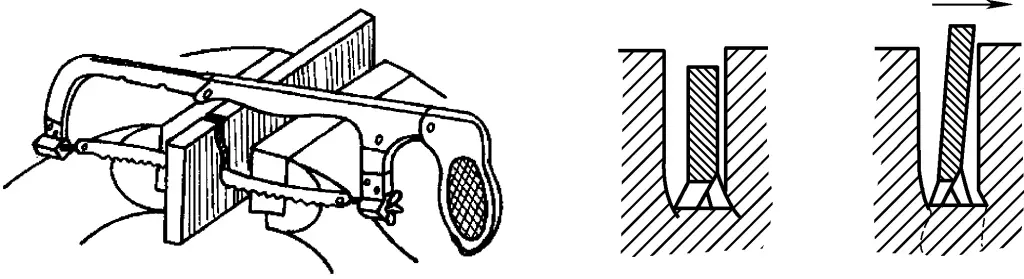

(3) Piłowanie głębokich rowków

Jak pokazano na rysunku 20, podczas piłowania głębokich rowków należy najpierw piłować pionowo. Gdy wysokość rzazu osiągnie wysokość ramy piły, rama zderzy się z obrabianym przedmiotem. W tym momencie należy zdjąć brzeszczot, obrócić go o 90° i ponownie zamontować, obracając ramę piły w kierunku elementu obrabianego, a następnie kontynuować cięcie wzdłuż pierwotnej ścieżki.

(4) Cięcie materiałów rurowych

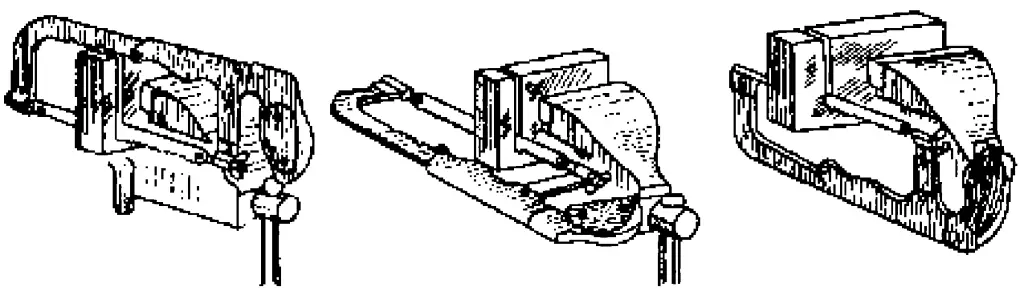

1) Zaciskanie materiałów rurowych przed cięciem

Materiały rurowe powinny być prawidłowo zamocowane przed cięciem, aby zapobiec deformacji średnicy wewnętrznej podczas procesu cięcia, co mogłoby wpłynąć na ich użytkowanie. Rysunek 21 przedstawia metodę mocowania materiałów rurowych w imadle stołowym przed cięciem.

a) Prawidłowa metoda mocowania

b) Nieprawidłowa metoda mocowania

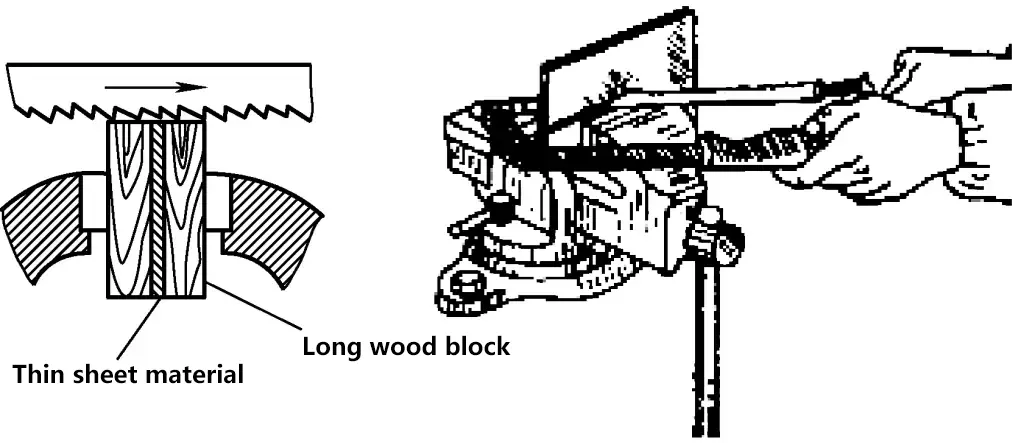

2) Proces cięcia materiałów rurowych

Jak pokazano na rysunku 22, podczas cięcia materiałów rurowych nie można ich przepiłować z jednego kierunku. Dzieje się tak dlatego, że po tym, jak piła przebije wewnętrzną ścianę rury, zęby piły przetną cienką ścianę, a ze względu na skoncentrowaną siłę mogą łatwo zostać złapane przez ścianę rury i pęknąć.

Prawidłowa metoda polega na tym, że gdy piła dotrze do wewnętrznej ścianki rury, należy przerwać piłowanie, lekko obrócić rurę w kierunku pchania piły i kontynuować piłowanie wzdłuż pierwotnego rzazu. Kontynuuj obracanie i piłowanie do momentu przecięcia. Należy również zauważyć, że w przypadku cienkościennych rur okrągłych należy je zacisnąć i przepiłować za pomocą drewnianych klocków w kształcie litery V przed piłowaniem.

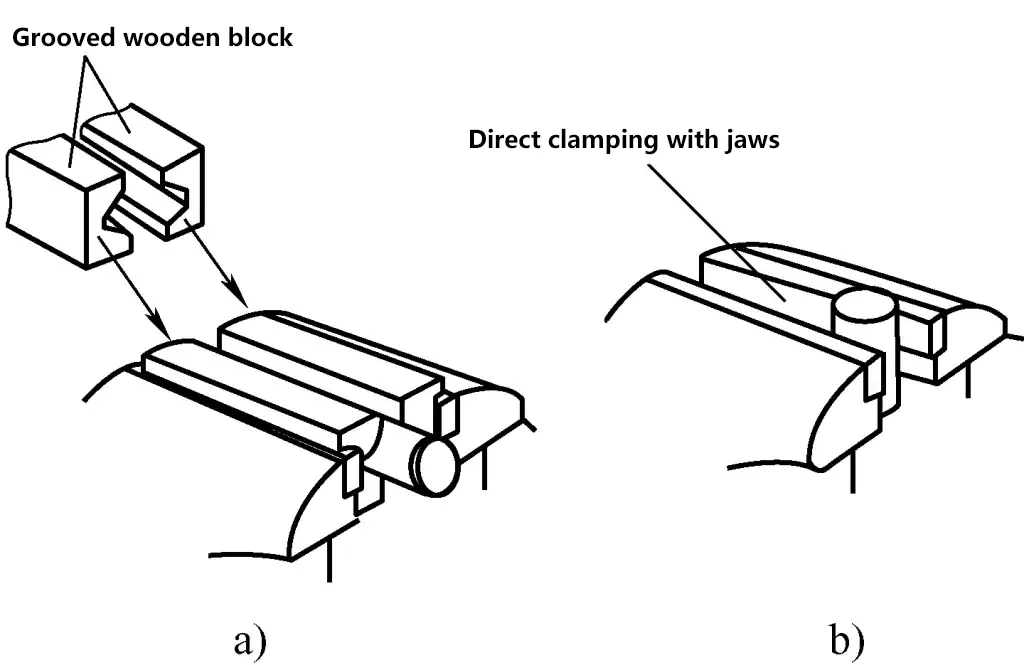

(5) Cięcie cienkich płyt

Jak pokazano na Rysunku 23, zaciśnij cienką płytę między dwoma drewnianymi klockami, a następnie zaciśnij je razem w imadle stołowym podczas piłowania. Zwiększa to sztywność cienkiej płyty podczas cięcia i zapobiega łamaniu się zębów piły.

5. Środki ostrożności dotyczące piłowania

- Napięcie brzeszczotu powinno być odpowiednie, ani zbyt luźne, ani zbyt ciasne.

- Nie wywieraj zbyt dużego nacisku na piłę ręczną podczas cięcia, ponieważ może to spowodować pęknięcie brzeszczotu.

- W przypadku zauważenia odprysków zębów piły podczas procesu piłowania, należy niezwłocznie zająć się tym problemem, aby zapobiec dalszemu uszkodzeniu zębów.

- Gdy obrabiany element ma zostać przecięty, należy zastosować mniejszy nacisk i zmniejszyć prędkość. Użyj lewej ręki do podparcia przecinanego elementu, a prawą ręką kontroluj ramę piły, aby powoli odciąć przecinany element. Zapobiega to urazom ramion spowodowanym nadmiernym naciskiem piły, a także zapobiega upadkowi usuwanego elementu i zranieniu stóp.