I. Zadania toczenia w przemyśle produkcji mechanicznej

W przemyśle produkcji mechanicznej złożone maszyny składają się głównie z różnego rodzaju wałów, tulei, tarcz, gwintów, stożków i nieregularnych części, z których wszystkie wymagają obróbki zgrubnej i dokładnej przez operatorów tokarek.

Wraz z rozwojem technologii, chociaż niektóre części są wytwarzane poprzez precyzyjne odlewanie i obróbkę na zimno, większość nadal nie może obejść się bez obróbki skrawaniem. Zwłaszcza w przypadku części o wysokich wymaganiach dotyczących precyzji, nadal muszą być one obrabiane poprzez toczenie i szlifowanie.

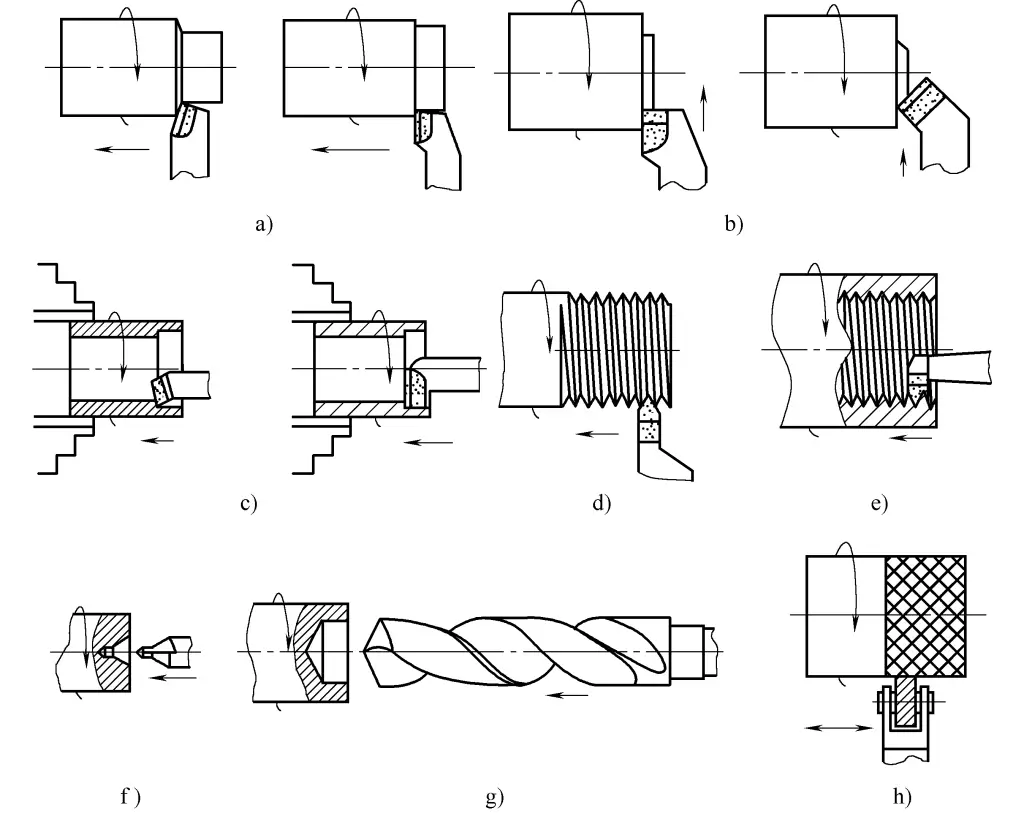

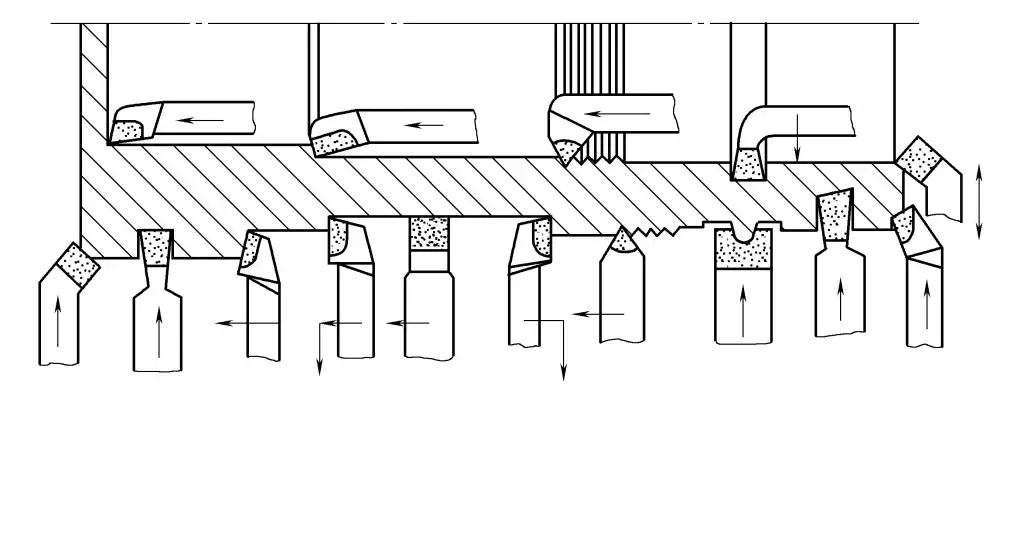

Zakres operacji toczenia obejmuje: toczenie cylindrów zewnętrznych, napawanie, wytaczanie otworów wewnętrznych, nacinanie gwintów zewnętrznych, nacinanie gwintów wewnętrznych, wiercenie otworów środkowych, wiercenie, radełkowanie, nacinanie lub wycinanie rowków zewnętrznych/wewnętrznych, napawanie rowków, nawijanie sprężyn, toczenie stożków zewnętrznych i formowanie powierzchni, jak pokazano na rysunku 1.

a) Obracanie cylindra zewnętrznego

b) Stawianie czoła

c) Wiercenie otworów wewnętrznych

d) Nacinanie gwintu zewnętrznego

e) Nacinanie gwintu wewnętrznego

f) Wiercenie otworu centralnego

g) Wiercenie

h) Knurling

i) Rozcinanie lub wycinanie rowków zewnętrznych/wewnętrznych

j) Rowek czołowy

k) Sprężyna zwijająca

l) Toczenie stożka zewnętrznego

m) Powierzchnia formująca

II. Podstawowe pojęcia ruchu cięcia i parametrów cięcia

W obróbce skrawaniem przedmiot obrabiany jest ogólnym terminem określającym obiekt poddawany obróbce w procesie skrawania. Każdy przedmiot obrabiany musi przejść proces od surowca do gotowego produktu.

W tym procesie, aby wykonać operacje cięcia na przedmiocie obrabianym za pomocą narzędzia w celu utworzenia różnych powierzchni, musi istnieć ruch względny między narzędziem a przedmiotem obrabianym. Ten ruch względny w obróbce skrawaniem metalu nazywany jest ruchem skrawającym. Ruch skrawania można podzielić na ruch główny i ruch posuwowy w zależności od jego funkcji.

1. Ruch główny

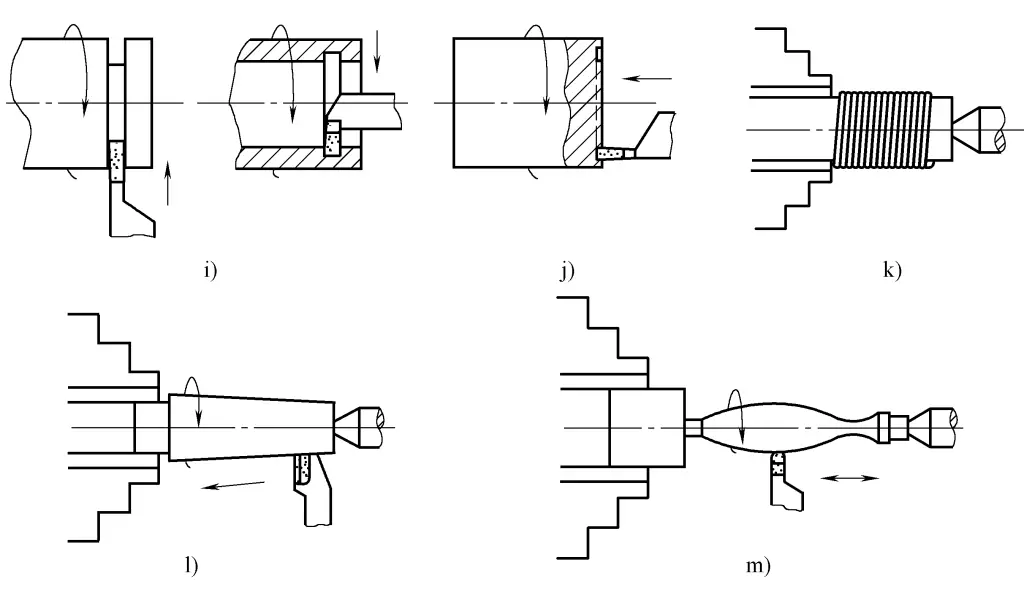

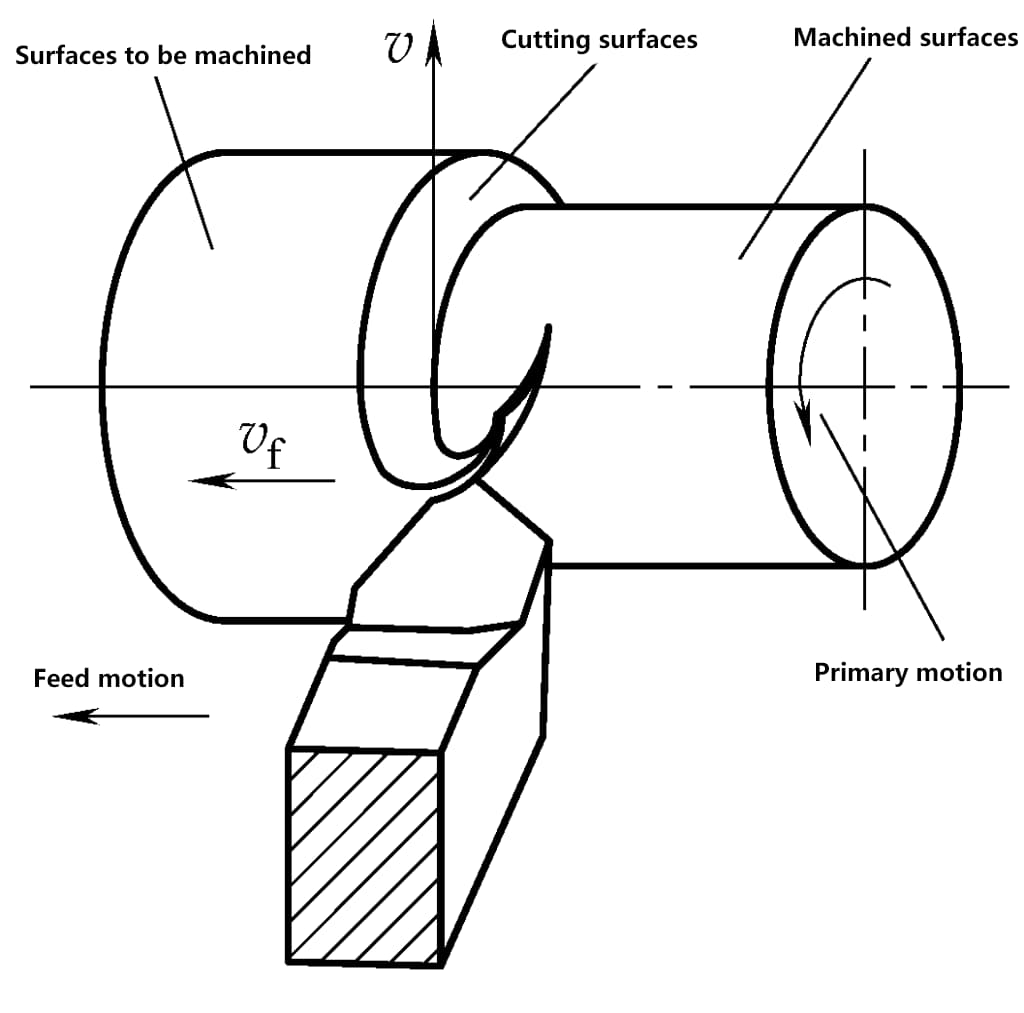

Ruch główny to ruch niezbędny do usunięcia nadmiaru warstw metalu z przedmiotu obrabianego i uformowania nowych powierzchni. Jest to najbardziej podstawowy i najważniejszy ruch w operacjach skrawania, zwykle o największej prędkości i zużywający najwięcej mocy maszyny. Przykłady obejmują ruch obrotowy przedmiotu obrabianego w operacjach toczenia (rysunek 2), ruch obrotowy narzędzia w operacjach frezowania, wytaczania i wiercenia oraz ruch liniowy narzędzia strugarskiego w operacjach strugania (rysunek 3).

2. Ruch posuwu

Ruch posuwowy to ruch, który w sposób przerywany lub ciągły wprowadza warstwę metalu do procesu cięcia. W połączeniu z ruchem głównym, w sposób ciągły usuwa warstwy metalu w celu uzyskania pożądanej powierzchni.

Ruch posuwowy charakteryzuje się niską prędkością i niskim zużyciem energii. Może on składać się z jednego lub kilku ruchów. W przypadku zewnętrznego toczenia cylindrycznego wzdłużny ruch posuwowy wzdłuż osi przedmiotu obrabianego jest ciągły, natomiast poprzeczny ruch posuwowy wzdłuż średnicy przedmiotu obrabianego jest przerywany.

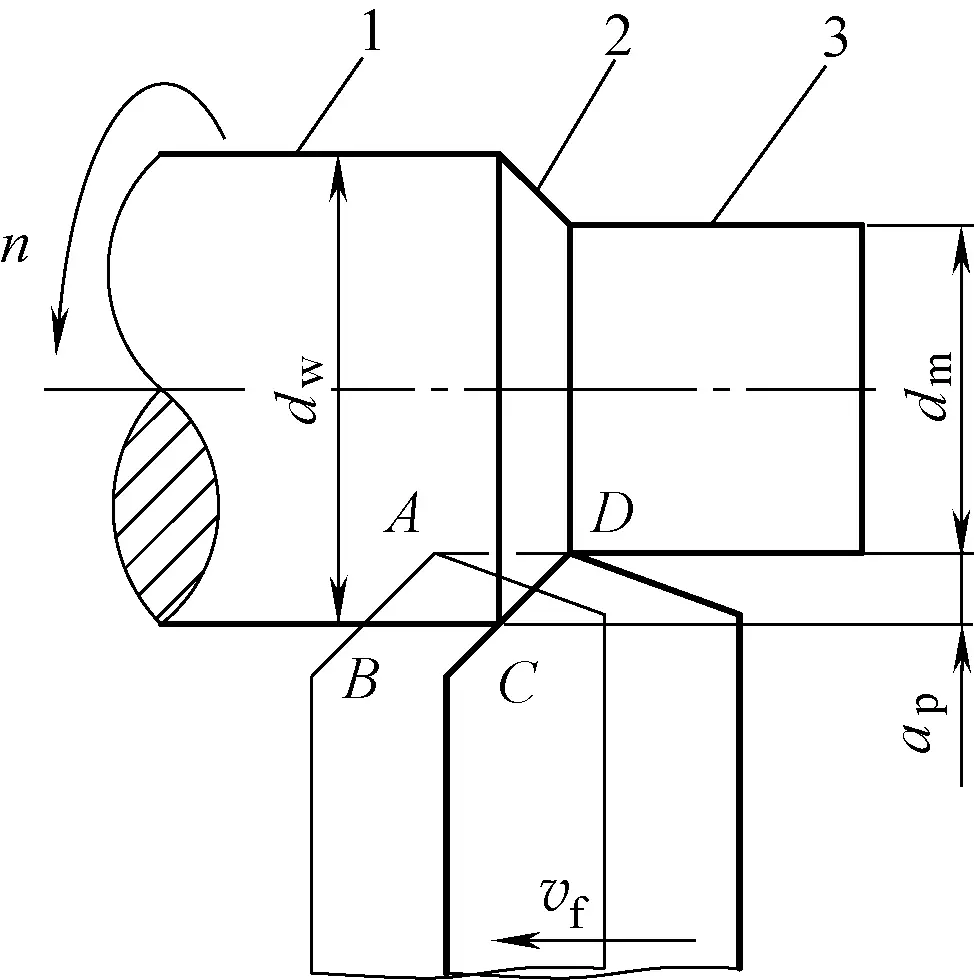

3. Powierzchnie utworzone na obrabianym przedmiocie podczas procesu cięcia

Podczas procesu cięcia na obrabianym przedmiocie powstają trzy powierzchnie. Powierzchnia do obróbki odnosi się do powierzchni przedmiotu obrabianego, która ma zostać odcięta, tj. powierzchnia 1 na rysunku 4. Powierzchnia przejściowa to powierzchnia na przedmiocie obrabianym, którą aktualnie tnie krawędź tnąca, np. powierzchnia 2 na rysunku 4. Powierzchnia obrobiona odnosi się do powierzchni utworzonej na obrabianym przedmiocie po cięciu, np. powierzchnia 3 na rysunku 4.

4. Parametry cięcia

Parametry cięcia są używane do pomiaru wielkości ruchu cięcia. Prędkość cięciaPrędkość skrawania, posuw i głębokość skrawania to trzy elementy parametrów skrawania. Tylko dzięki rozsądnemu określeniu parametrów cięcia można przeprowadzić je płynnie, co jest również skutecznym sposobem na zapewnienie jakości produktu i poprawę wydajności pracy.

(1) Głębokość cięcia a p

Głębokość skrawania to długość styku między krawędzią skrawającą narzędzia a powierzchnią skrawającą przedmiotu obrabianego mierzona w płaszczyźnie roboczej prostopadłej do kierunku ruchu głównego i ruchu posuwowego. W przypadku zewnętrznego toczenia cylindrycznego głębokość skrawania to pionowa odległość między obrabianą powierzchnią a powierzchnią obrabianego przedmiotu, mierzona w mm. Jest to

ap=1/2(dw-dm)

W formule

- dw - średnica obrabianej powierzchni (mm);

- dm - średnica obrabianej powierzchni przedmiotu obrabianego (mm).

(2) Prędkość posuwu f.

Prędkość posuwu to przemieszczenie narzędzia względem przedmiotu obrabianego w kierunku ruchu posuwowego. Różne metody obróbki, ze względu na różne używane narzędzia i formy ruchu skrawającego, mają różne wyrażenia i metody pomiaru posuwu.

Jednostką prędkości posuwu jest mm/r (używane do toczenia, wytaczania itp.) lub mm/suw (używane do strugania, szlifowania itp.). Prędkość posuwu wskazuje prędkość ruchu posuwowego. Prędkość ruchu posuwowego może być również wyrażona jako prędkość posuwu vf (jednostka to mm/s) lub posuw na ząb f z (stosowany do narzędzi wielozębnych, takich jak frezy i rozwiertaki, jednostka to mm/z). Ogólnie

vf=nf-dzfz

W formule

- n - prędkość obrotowa ruchu głównego (m/min);

- z - liczba zębów narzędzia.

(3) Prędkość cięcia v.

The prędkość cięcia to prędkość wybranego punktu na krawędzi skrawającej narzędzia względem głównego ruchu przedmiotu obrabianego, mierzona w m/min lub m/s. Ponieważ prędkość skrawania w różnych punktach krawędzi skrawającej jest różna, maksymalna prędkość skrawania jest często używana do reprezentowania prędkości skrawania narzędzia w obliczeniach. Wzór na obliczanie prędkości skrawania podczas toczenia zewnętrznego cylindra za pomocą narzędzia tokarskiego jest następujący

v=πdwn/1000

W formule

- dw - średnica obrabianej powierzchni (mm);

- n - prędkość obrotowa przedmiotu obrabianego (r/s).

W przypadku frezowania, ponieważ frez jest narzędziem wielozębnym, jednostka posuwu jest określana jako posuw na ząb, a nie mm/r, oznaczany jako a f z jednostką mm/z. Zależność między v, f i a f jest

vf=nf=nafz

Gdzie z jest liczbą zębów narzędzia wielozębnego.

Podsumowując, w rzeczywistej produkcji średnica przedmiotu obrabianego jest zwykle znana, a prędkość skrawania jest określana na podstawie takich czynników, jak materiał przedmiotu obrabianego, materiał narzędzia i charakterystyka obróbki. Następnie prędkość skrawania jest konwertowana na prędkość tokarki w celu regulacji maszyny. Staraj się wybrać prędkość, która odpowiada prędkościom podanym na tabliczce znamionowej tokarki.

5. Zasady wyboru parametrów cięcia

Rozsądny dobór parametrów skrawania może zapewnić jakość obróbki przedmiotu obrabianego, poprawić wydajność skrawania, wydłużyć żywotność narzędzia i obniżyć koszty obróbki. W zależności od wymagań różnych charakterystyk obróbki skrawaniem, parametry skrawania będą dobierane w różny sposób.

W przypadku obróbki zgrubnej priorytetem powinno być zapewnienie wysokiej wydajności usuwania metalu i niezbędnej trwałości narzędzia. Ogólnie rzecz biorąc, najpierw wybierana jest duża głębokość skrawania, a następnie stosunkowo duży posuw, a na końcu określana jest odpowiednia prędkość skrawania w oparciu o trwałość narzędzia.

W przypadku obróbki wykańczającej należy zapewnić jakość obróbki przedmiotu obrabianego. Zazwyczaj wybiera się mniejszy posuw i głębokość skrawania przy najwyższej możliwej prędkości skrawania.

(1) Wybór głębokości cięcia.

Głębokość skrawania dla obróbki zgrubnej powinna być określona na podstawie naddatku na obróbkę przedmiotu obrabianego, dążąc do usunięcia całego naddatku w jednym przejściu, jeśli to możliwe. Gdy naddatek na obróbkę jest zbyt duży, moc maszyny jest niewystarczająca, sztywność systemu technologicznego jest niska, wytrzymałość narzędzia jest niewystarczająca lub występuje przerywane cięcie lub znaczne wibracje udarowe, konieczne może być wykonanie wielu przejść.

W przypadku części odlewanych lub kutych z twardą warstwą powierzchniową, głębokość cięcia powinna być większa niż grubość twardej warstwy, aby chronić końcówkę narzędzia. Naddatek na półwykańczanie (1-3 mm) i naddatek na wykańczanie (0,1-0,5 mm) można usunąć w jednym przejściu. Głębokość skrawania dla obróbki półwykańczającej i wykańczającej jest określana na podstawie naddatku pozostałego po obróbce zgrubnej, w oparciu o wymaganą dokładność obróbki oraz chropowatość powierzchni.

Podczas skrawania narzędziami tokarskimi z węglików spiekanych, ponieważ krawędź tnąca nie jest łatwa do naostrzenia na ściernicy, głębokość skrawania w ostatnim przejściu nie powinna być zbyt mała. p =0,1 mm, w przeciwnym razie trudno będzie uzyskać wymaganą chropowatość powierzchni przedmiotu obrabianego. W przypadku stosowania narzędzi tokarskich z płytkami wymiennymi, naddatek na obróbkę wykańczającą należy określić na podstawie promienia R płytki.

(2) Wybór prędkości posuwu.

W przypadku obróbki zgrubnej wybór prędkości posuwu jest ograniczony głównie przez siłę skrawania. Gdy sztywność i wytrzymałość systemu technologicznego są dobre, można wybrać większy posuw. W przypadku obróbki półwykańczającej i wykańczającej, ponieważ prędkość posuwu ma duży wpływ na chropowatość powierzchni obrabianego przedmiotu, prędkość posuwu jest zazwyczaj mniejsza.

Zazwyczaj rozsądna prędkość posuwu jest wybierana w oparciu o wymagania dotyczące chropowatości powierzchni przedmiotu obrabianego, biorąc pod uwagę takie czynniki jak materiał przedmiotu obrabianego, promień ostrza narzędzia, prędkość skrawania i inne warunki. Gdy prędkość skrawania jest zwiększona, promień ostrza narzędzia jest większy lub narzędzie jest szlifowane z krawędzią wycierającą, można wybrać większą prędkość posuwu w celu zwiększenia wydajności.

(3) Wybór prędkości cięcia.

Po określeniu głębokości skrawania i posuwu można określić odpowiednią prędkość skrawania pod warunkiem zapewnienia rozsądnej trwałości narzędzia. Podczas obróbki zgrubnej zarówno głębokość skrawania, jak i posuw są duże, a prędkość skrawania jest ograniczona żywotnością narzędzia i mocą maszyny.

W przypadku obróbki wykańczającej zarówno głębokość skrawania, jak i prędkość posuwu są mniejsze, a prędkość skrawania jest ograniczona głównie jakością obróbki przedmiotu obrabianego i trwałością narzędzia. Przy wyborze prędkości skrawania należy również wziąć pod uwagę takie czynniki, jak skrawalność materiału obrabianego przedmiotu.

Na przykład: Prędkość skrawania przy obróbce stali stopowej, stali wysokomanganowej, stali nierdzewnej, żeliwa itp. powinna być od 20% do 30% niższa niż w przypadku zwykłej stali średniowęglowej. W przypadku obróbki metali nieżelaznych należy ją zwiększyć od 1 do 3 razy. W przypadku cięcia przerywanego i obróbki dużych, smukłych lub cienkościennych części należy wybrać niższą prędkość skrawania.

Podczas skrawania przy użyciu narzędzi tokarskich z węglików spiekanych stosuje się zazwyczaj wyższe prędkości skrawania (80-100 m/min). Podczas skrawania narzędziami tokarskimi ze stali szybkotnącej preferowane są niższe prędkości skrawania.

III. Rodzaje i zastosowania narzędzi tokarskich

Narzędzia tokarskie można podzielić według ich zastosowania na narzędzia do toczenia zewnętrznego, narzędzia do napawania, narzędzia do przecinania, narzędzia do formowania, narzędzia do gwintowania i narzędzia do wytaczania, jak pokazano na rysunku 5.

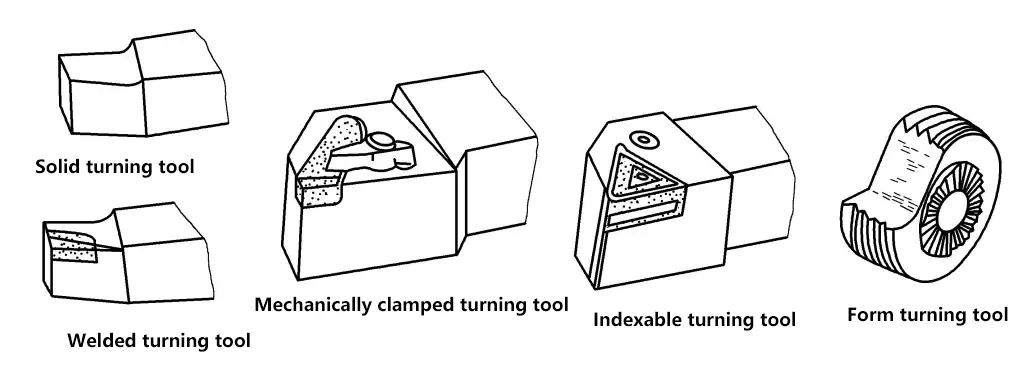

Ponieważ narzędzia tokarskie składają się z głowicy narzędziowej i korpusu narzędzia, można je również sklasyfikować według ich struktury na narzędzia pełne, narzędzia lutowane, narzędzia mocowane mechanicznie, narzędzia z płytkami wymiennymi i narzędzia kształtowe, jak pokazano na rysunku 6.

Podstawowe zastosowania popularnych narzędzi tokarskich są następujące:

- Zewnętrzne narzędzie tokarskie 90° (boczne narzędzie tnące): Używane do obracania zewnętrznego cylindra, ramienia i czoła przedmiotu obrabianego, podzielone na lewe i prawe boczne narzędzia tnące.

- Narzędzie wygięte pod kątem 45°: Używane do obracania zewnętrznego cylindra, powierzchni czołowej i fazowania przedmiotu obrabianego.

- Narzędzie do przecinania: Używane do odcinania przedmiotu obrabianego lub wycinania rowków na powierzchni przedmiotu obrabianego.

- Narzędzie do wytaczania: Używane do wytaczania wewnętrznych otworów w obrabianych przedmiotach, w tym narzędzia do wytaczania otworów przelotowych i narzędzia do wytaczania otworów nieprzelotowych.

- Narzędzie do toczenia kształtowego: Używane do toczenia zaokrągleń, okrągłych rowków na stopniach lub toczenia elementów o specjalnych kształtach.

- Narzędzie do nacinania gwintów: Używane do nacinania gwintów.

IV. Wprowadzenie do podstawowych operacji tokarki

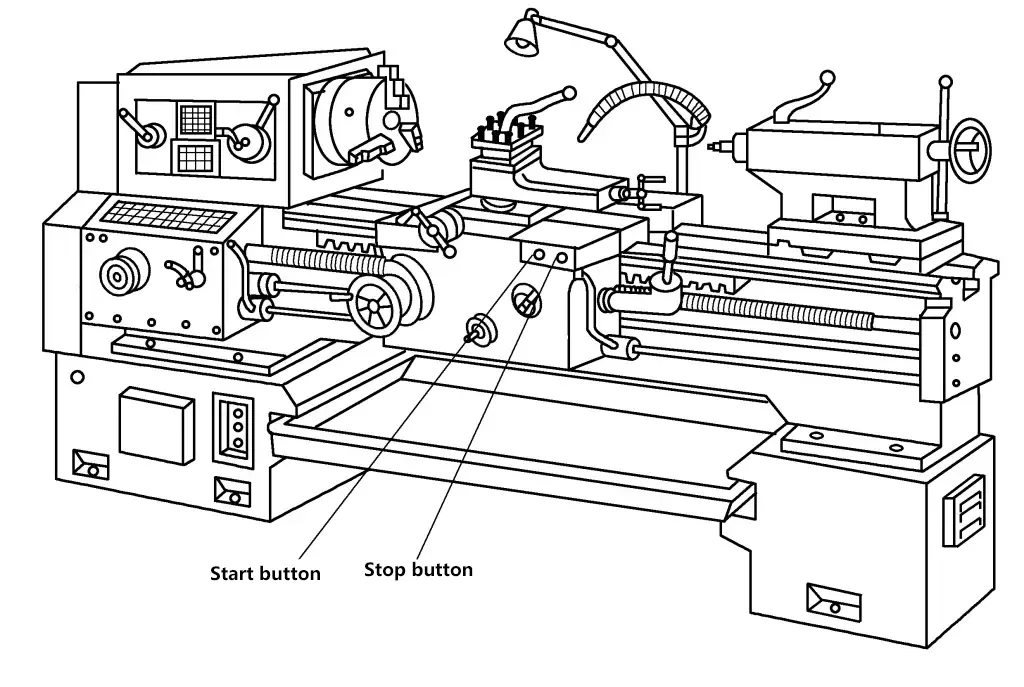

Przed uruchomieniem i obsługą urządzenia należy dokładnie sprawdzić następujące elementy:

- Sprawdź, czy wszystkie dźwignie sterowania prędkością tokarki znajdują się w położeniu neutralnym, sprzęgło znajduje się w prawidłowym położeniu, a dźwignia sterowania znajduje się w położeniu zatrzymania. Po upewnieniu się, że wszystko jest w porządku, włącz główny wyłącznik zasilania tokarki.

- Naciśnij przycisk uruchamiania na karetce (Rysunek 7), aby uruchomić silnik.

- Podnieś dźwignię sterującą po prawej stronie fartucha do góry, aby obrócić wrzeciono do przodu; ustaw dźwignię w położeniu środkowym, aby zatrzymać wrzeciono; naciśnij dźwignię w dół, aby obrócić wrzeciono do tyłu.

- Zmiana między obrotami wrzeciona do przodu i do tyłu powinna być wykonywana po zatrzymaniu wrzeciona, aby uniknąć usterek elektrycznych spowodowanych nadmiernym prądem chwilowym wynikającym z ciągłych operacji przełączania.

- Naciśnij przycisk zatrzymania na karetce, aby zatrzymać silnik.

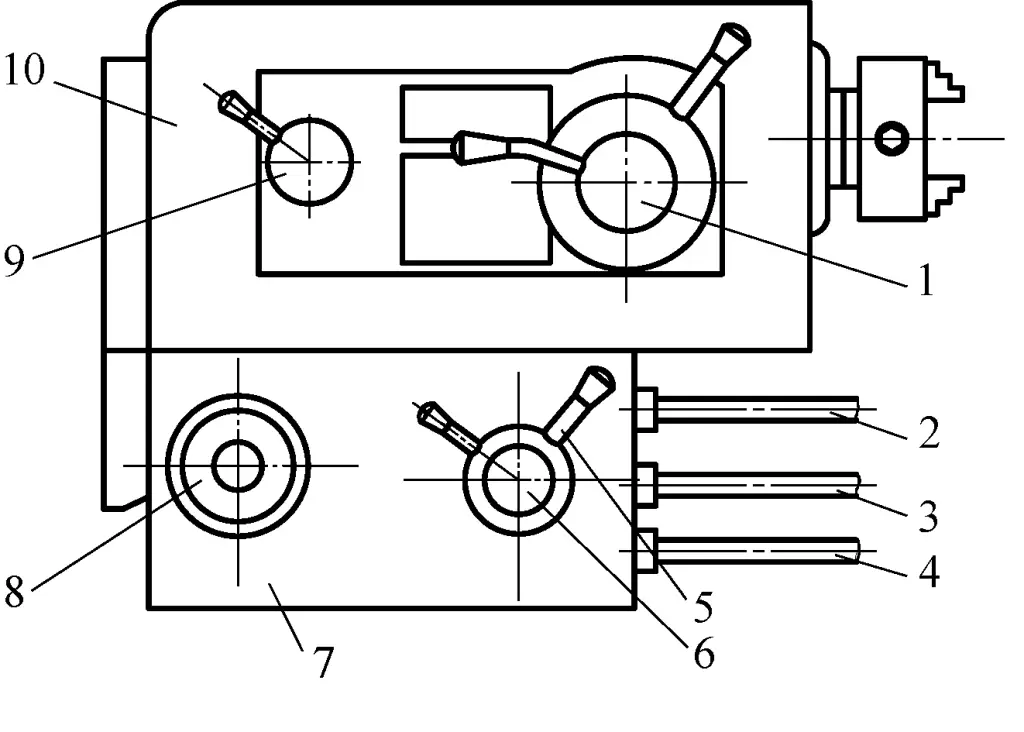

(1) Struktura i operacja zmiany prędkości wrzeciennika

Zmiana prędkości wrzeciona tokarki jest kontrolowana przez zmianę położenia dwóch zagnieżdżonych uchwytów po prawej stronie z przodu wrzeciennika. Przedni uchwyt ma 6 biegów, każdy bieg ma 4 poziomy prędkości kontrolowane przez tylny uchwyt, więc wrzeciono ma łącznie 24 poziomy prędkości, jak pokazano na rysunku 8.

1-Zagnieżdżone uchwyty zmiany prędkości wrzeciona

Śruba 2-przewodowa

3-Pręt zasilający

4-Dźwignia sterująca

5 - Uchwyt zmiany prędkości posuwu

Uchwyt do wymiany 6-żyłowej śruby i drążka podającego

7-Skrzynka podawcza

8-Pokrętło zmiany prędkości posuwu

9-Rączka zmiany kierunku gwintu

10-Headstock

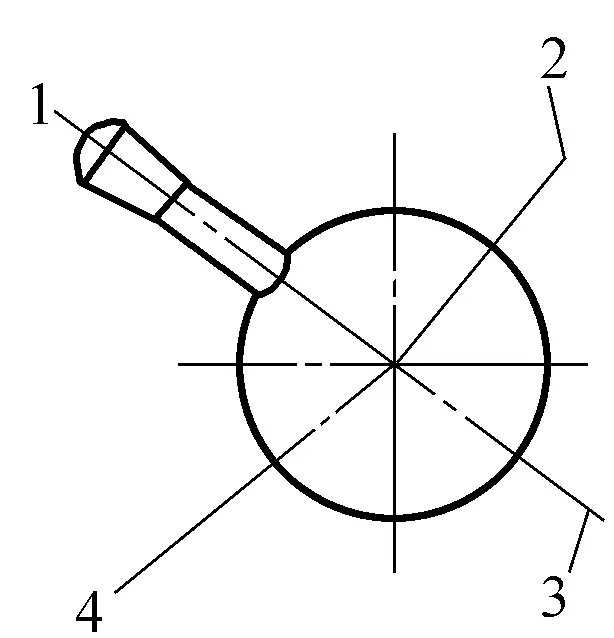

Uchwyt znajdujący się po lewej stronie z przodu wrzeciennika służy do zmiany między gwintem lewym i prawym oraz do zwiększania skoku gwintu. Ma 4 pozycje: gwint prawy, gwint lewy, gwint prawy o zwiększonym skoku i gwint lewy o zwiększonym skoku, jak pokazano na Rysunku 9.

1-Gwint prawoskrętny

2-Lewy gwint

3-Lewoskrętny gwint o zwiększonym skoku

4-Gwint prawoskrętny o zwiększonym skoku

(2) Struktura i działanie skrzynki zasilającej

Skrzynka posuwu tokarki CA6140 ma pokrętło ręczne z przodu po lewej stronie z 8 pozycjami; po prawej stronie znajdują się dwa zagnieżdżone uchwyty, przedni uchwyt służy do zmiany między śrubą pociągową a prętem posuwu, a tylny uchwyt ma pozycje I, II, III, IV, które współpracują z pokrętłem ręcznym w celu regulacji skoku gwintu lub prędkości posuwu.

Aby wyregulować wymagany skok gwintu lub prędkość posuwu zgodnie z wymaganiami obróbki, można skorzystać z tabeli konfiguracji na pokrywie zbiornika oleju skrzynki podającej w celu określenia konkretnej pozycji uchwytu pokrętła.

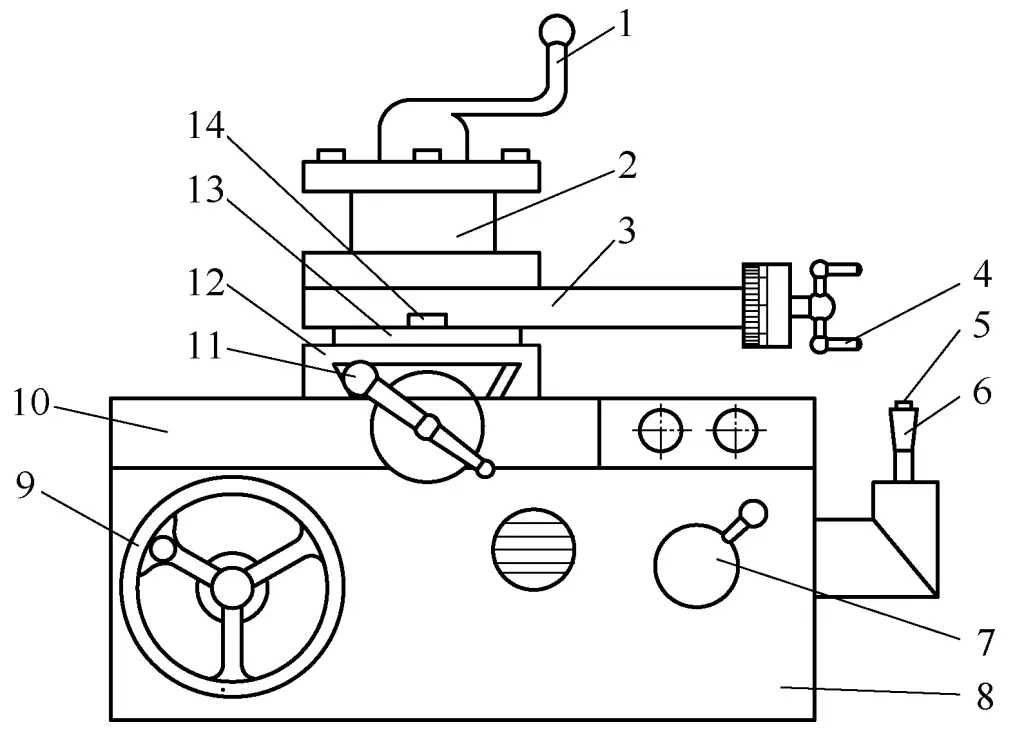

(3) Struktura i działanie zespołu wózka

Zespół wózka obejmuje fartuch, siodło, prowadnicę poprzeczną, podpórkę złożoną i słupek narzędziowy, jak pokazano na rysunku 10.

1-Rękojeść słupka narzędziowego

Słupek z 2 narzędziami

3-Compound rest

4-Compound rest handle

5-Przycisk szybkiego przesuwu

6-Automatyczny uchwyt podawania

7-Połowa dźwigni nakrętki

8-Apron

9-Duże pokrętło

10-Saddle

11-Kółko ręczne suwaka poprzecznego

12-Suwak krzyżowy

13-punktowa tarcza

14-Nakrętka zabezpieczająca

Zespół wózka wykonuje większość ruchów posuwowych podczas toczenia: siodło i fartuch poruszają się wzdłużnie, suwak poprzeczny porusza się poprzecznie, a podpórka złożona może poruszać się wzdłużnie lub pod kątem. Istnieją dwa rodzaje ruchów posuwowych: posuw ręczny i posuw siłowy.

1) Wzdłużny ruch siodełka i fartucha jest kontrolowany przez duże pokrętło z przodu po lewej stronie fartucha.

Podczas obracania pokrętła zgodnie z ruchem wskazówek zegara, siodełko i fartuch przesuwają się w prawo; podczas obracania w kierunku przeciwnym do ruchu wskazówek zegara, przesuwają się w lewo. Wyskalowana tarcza na osi pokrętła jest podzielona na 300 podziałek, a przy każdym obrocie pokrętła siodełko i fartuch przesuwają się wzdłużnie o 1 mm.

2) Ruch poprzeczny suwaka poprzecznego jest kontrolowany przez uchwyt suwaka poprzecznego.

Podczas obracania uchwytu zgodnie z ruchem wskazówek zegara, suwak krzyżowy odsuwa się od operatora (tj. posuw poprzeczny); podczas obracania w kierunku przeciwnym do ruchu wskazówek zegara, suwak przesuwa się w kierunku operatora (tj. cofanie poprzeczne). Tarcza z podziałką na śrubie pociągowej suwaka krzyżowego jest podzielona na 100 działek, a przy każdym obrocie uchwytu suwak krzyżowy przesuwa się poprzecznie o 0,05 mm.

3) Podpórka złożona może wykonywać krótkie ruchy wzdłużne kontrolowane przez uchwyt podpórki złożonej.

Podczas obracania uchwytu podpórki złożonej zgodnie z ruchem wskazówek zegara, podpórka złożona przesuwa się w lewo; podczas obracania w kierunku przeciwnym do ruchu wskazówek zegara, przesuwa się w prawo. Tarcza z podziałką na śrubie prowadzącej podpórki złożonej jest podzielona na 100 działek, a przy każdym obrocie uchwytu podpórka złożona przesuwa się o 0,05 mm wzdłużnie (lub pod kątem).

Pokrętło z podziałką na podpórce można obracać w prawo lub w lewo w zakresie 90°, gdy słupek narzędziowy musi być podawany pod kątem do obracania krótkich stożków. Aby dokonać regulacji, należy najpierw poluzować nakrętkę blokującą, obrócić podpórkę mieszanki do żądanej pozycji kątowej, a następnie dokręcić nakrętkę blokującą w celu zamocowania podpórki mieszanki.

4) Tokarka CA6140 wykorzystuje jednouchwytowe sterowanie posuwem wzdłużnym i poprzecznym oraz szybkim przesuwem.

Uchwyt automatycznego posuwu znajduje się po prawej stronie fartucha i może być przesuwany wzdłużnie i poprzecznie wzdłuż szczeliny poprzecznej. Kierunek ruchu uchwytu odpowiada kierunkowi ruchu słupka narzędzia, dzięki czemu obsługa jest prosta i wygodna. Gdy uchwyt znajdzie się w środku szczeliny poprzecznej, ruch posuwu zostaje zatrzymany.

Na górze uchwytu automatycznego posuwu znajduje się przycisk szybkiego przesuwu. Po jego naciśnięciu silnik szybkiego przesuwu działa, a siodło lub prowadnica poprzeczna porusza się szybko w kierunku ruchu uchwytu. Po zwolnieniu przycisku silnik szybkiego przesuwu zatrzymuje się, a szybki ruch ustaje.

5) Po prawej stronie z przodu fartucha znajduje się dźwignia sterująca z półnakrętką, używana do sterowania połączeniem ruchu między fartuchem a śrubą pociągową.

Podczas obracania powierzchni niegwintowanych dźwignia półnakrętki znajduje się w górnym położeniu; podczas nacinania gwintów należy obrócić dźwignię półnakrętki w prawo, aby zamknąć półnakrętkę i połączyć ją ze śrubą pociągową, przenosząc ruch śruby pociągowej na fartuch, dzięki czemu fartuch i siodełko przesuwają się wzdłużnie zgodnie z ustawionym skokiem gwintu (lub wyprzedzeniem). Po zakończeniu nacinania gwintu należy natychmiast przywrócić dźwignię półnakrętki do pierwotnego położenia.

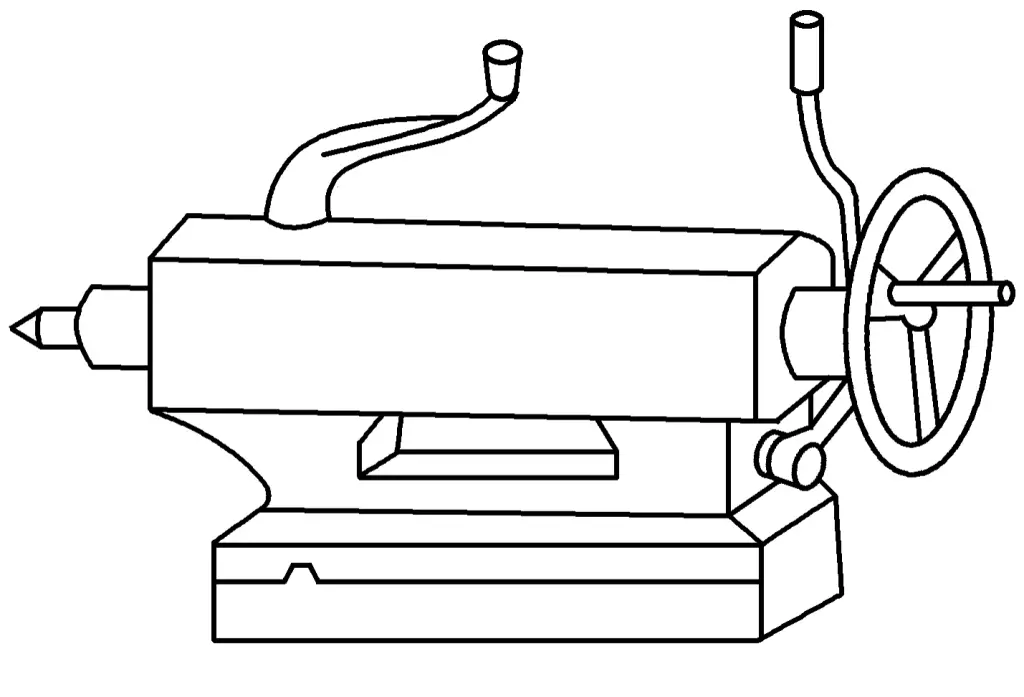

(4) Budowa i działanie konika

Konik tokarki CA6140 pokazano na rysunku 11.

1) Ręcznie przesunąć konik wzdłuż prowadnic łoża do odpowiedniej pozycji, obrócić dźwignię zaciskową konika w lewo, aby zamocować konik. Należy uważać, aby nie użyć nadmiernej siły podczas przesuwania konika.

2) Przesuń dźwignię zaciskową pinoli w kierunku przeciwnym do ruchu wskazówek zegara (aby poluzować), obróć pokrętło, aby przesunąć lub cofnąć pinolę. Obróć dźwignię zaciskową pinoli w prawo, aby ustawić pinolę w wybranym położeniu.

3) Oczyścić otwór pinoli i stożek środka, zamontować środek konika; poluzować dźwignię zaciskową pinoli, obrócić pokrętło ręczne, aby wycofać pinolę i wyjąć środek konika.