Uszkodzenia wykrojników i środki zapobiegawcze

Wykrojnik jest najważniejszą częścią matrycy do wytłaczania na zimno. Musi być w stanie wytrzymać duże obciążenia ściskające i mieć wystarczającą wytrzymałość, aby zapobiec niewielkiemu zgięciu, które mogłoby spowodować nagłe pęknięcie.

Jednocześnie matryca stempla musi charakteryzować się dobrą odpornością na zużycie, aby zapobiec możliwemu zmiękczeniu podczas nagrzewania, uniknąć potencjalnych zadrapań i gryzienia oraz zapobiec możliwemu trwałemu odkształceniu.

Uszkodzenia matrycy do wytłaczania na zimno są głównie spowodowane nadmiernymi naprężeniami roboczymi, obciążeniami mimośrodowymi i koncentracją naprężeń prowadzącą do krótkotrwałego zmęczenia. Głównymi formami uszkodzeń są odkształcenia, pęknięcia i złamania.

Odkształcenie

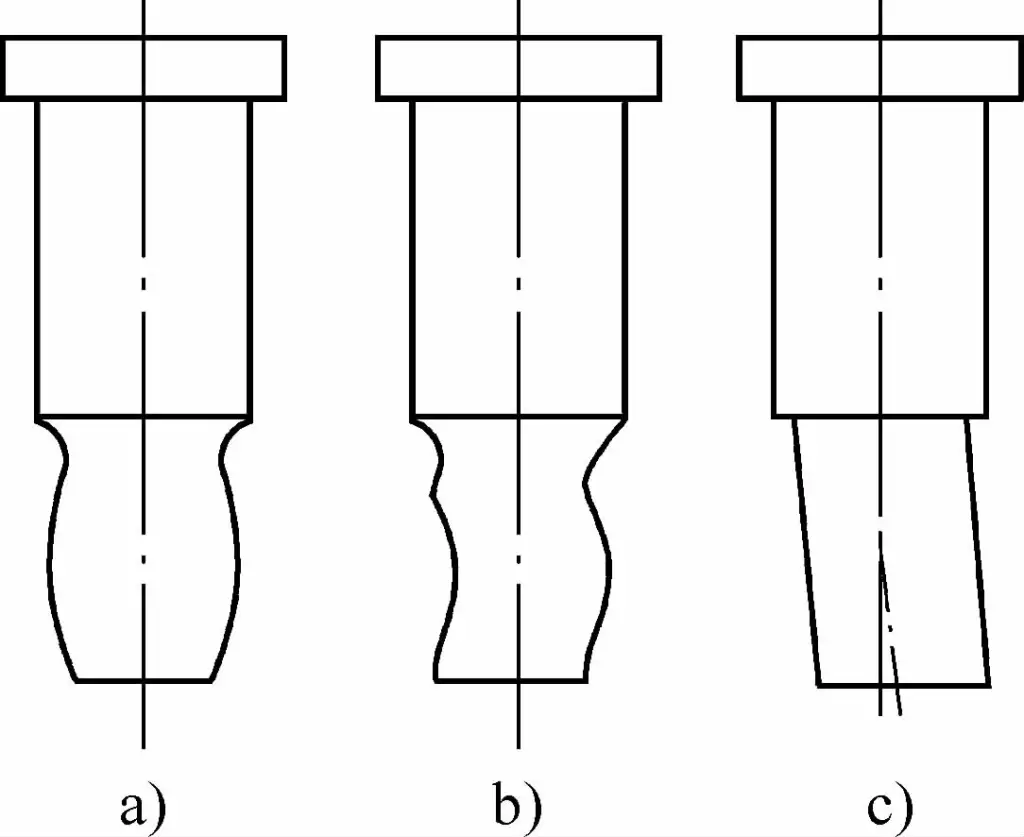

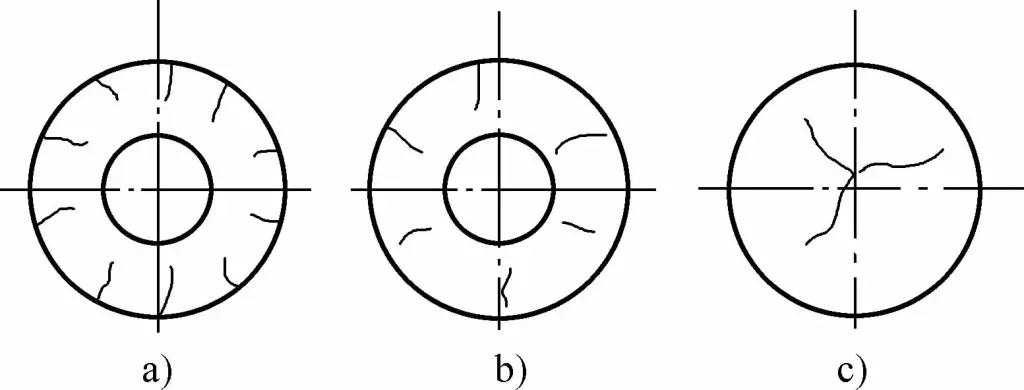

Podczas procesu wytłaczania matryca stempla ulega trwałym odkształceniom, takim jak spęczanie, deformacja i zginanie, jak pokazano na rysunku 9-3, znanym jako odkształcenie plastyczne.

a) Obrzęk

b) Odkształcenie

c) Gięcie

Główne przyczyny powodujące odkształcenie plastyczne matrycy stempla obejmują:

- The siła wyciskania jest zbyt duża, przekraczając granicę plastyczności materiału matrycy stempla.

- Wytrzymałość i twardość matrycy stempla są zbyt niskie.

- Twardość materiału półfabrykatu jest zbyt wysoka.

- Objętość półfabrykatu jest zbyt duża i nie można usunąć nadmiaru materiału.

- Wybór materiału matrycy stempla jest niewłaściwy.

Aby zapobiec zginaniu i deformacji matrycy stempla, powinna ona być wykonana z szybkotnącej stali narzędziowej o dobrej twardości cieplnej i wysokiej wytrzymałości na ściskanie, o twardości powyżej 61HRC po hartowaniu i odpuszczaniu. Precyzja półfabrykatu powinna zostać poprawiona, dwa końce półfabrykatu powinny być równoległe, a twardość półfabrykatu powinna być kontrolowana poniżej 110HBW.

Ponadto należy poprawić dokładność prowadzenia i montażu matrycy, aby zapewnić współosiowość stempla i matrycy podczas wytłaczania.

Złamanie

Pęknięcie jest najbardziej szkodliwą formą uszkodzenia, która bezpośrednio wpływa na żywotność wykrojnika. Pęknięcie wykrojnika często zaczyna się od bardzo małego nacięcia lub zadrapania, stopniowo rozszerzając się, tworząc okrągłe pęknięcie, aw ciężkich przypadkach dochodzi do pękania i nagłego pęknięcia. Głównymi przyczynami powstawania pęknięć są powtarzające się naprężenia zmienne i okresowe zmiany temperatury.

Podczas procesu wytłaczania na zimno, duża ilość ciepła jest generowana w krótkim czasie, podnosząc temperaturę matrycy, a każde wytłaczanie jest cyklem ciepła i zimna. Pod wpływem tego naprzemiennego ciepła i zimna naprężenia na powierzchni matrycy zmieniają się dodatnio i ujemnie, co prowadzi do powstawania pęknięć zmęczeniowych. Dlatego też zmęczenie jest jedną z głównych przyczyn pękania matrycy.

Dodatkowo, w przypadku obciążeń mimośrodowych, pęknięcia często pojawiają się na styku zaokrąglenia i części prostej, tj. w części, w której zmienia się przekrój lub kształt, a nawet może dojść do pęknięcia. Szczególnie, gdy zaokrąglenia w tych częściach przejściowych są bardzo małe lub nie są gładko połączone, pękanie staje się bardziej dotkliwe.

Wynika to z faktu, że części te są obszarami koncentracji naprężeń i źródłem powstawania pęknięć. Dlatego zaprojektowanie tych części z odpowiednimi zaokrągleniami, staranna obróbka i polerowanie w celu zapewnienia płynnego połączenia oraz unikanie koncentracji naprężeń to skuteczne sposoby zapobiegania powstawaniu pęknięć.

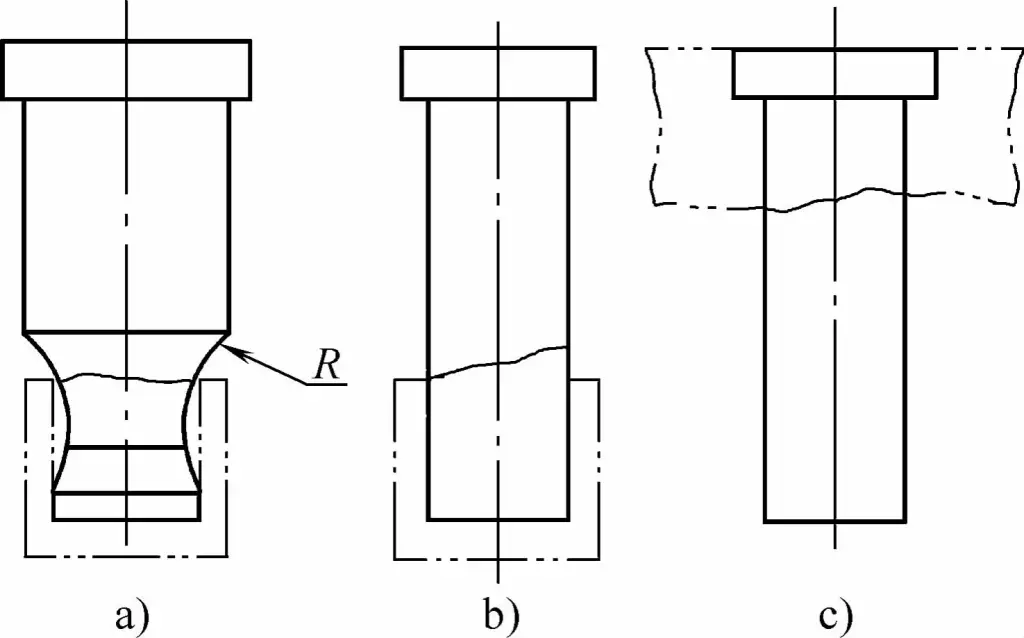

Pęknięcia matrycy stempla są podzielone na pęknięcia poprzeczne, pęknięcia wzdłużne i pęknięcia promieniowe w oparciu o ich destrukcyjny charakter i kształt miejsca pęknięcia. Istnieją dwie sytuacje dla pęknięć poprzecznych, jedna to pęknięcie, jak pokazano na rysunku 9-4. Większość pęknięć występuje w miejscu przejścia, a czasami w części roboczej elementu wytłaczanego i stałej części łączącej matrycy stempla.

a) Pęknięcie w obszarze przejściowym

b) Pęknięcie na krawędzi wytłaczanej części

c) Pęknięcie w obszarze wypukłej płyty montażowej formy

Pęknięcia są powodowane głównie przez naprężenia zginające wywołane obciążeniami mimośrodowymi, a koncentracja naprężeń ma na nie mniejszy wpływ. W przypadku pośredniego wytłaczania elementów w kształcie kubka, jeśli zaokrąglenie R matrycy stempla nadmiernie ogranicza pośrednie wytłaczanie, wystąpią tam pęknięcia poprzeczne.

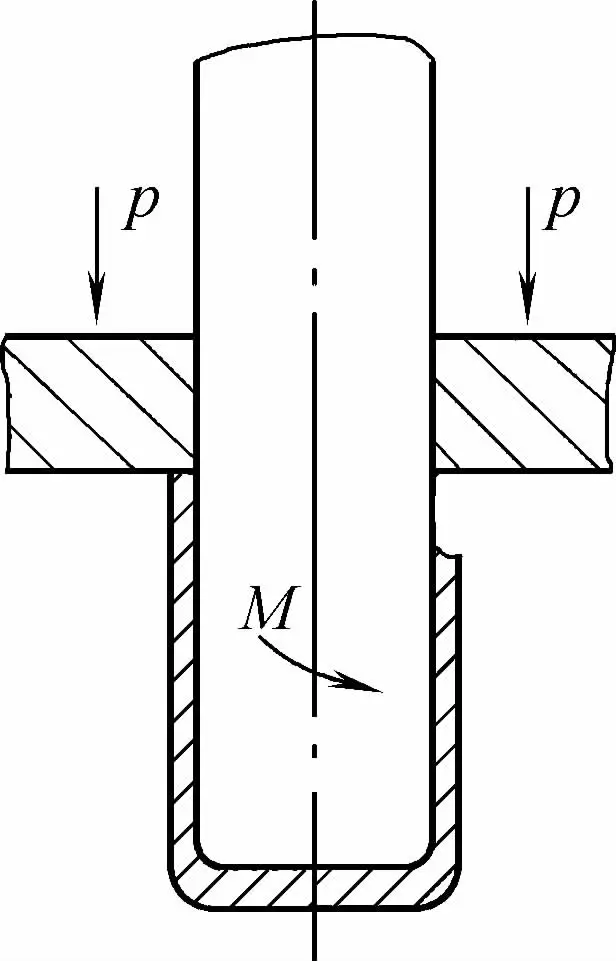

Jeśli część ustna elementu do wytłaczania pośredniego jest przekrzywiona, tj. jedna strona jest wysoka, a druga niska, moment zginający spowodowany siłą boczną podczas wycofywania często powoduje pęknięcie matrycy stempla, jak pokazano na rysunku 9-5. Drugi rodzaj pęknięcia, pęknięcie rozciągające, występuje głównie w części, w której zmienia się przekrój poprzeczny, gdy pogarszają się warunki smarowania.

Główną cechą pęknięcia przy rozciąganiu jest płaska powierzchnia pęknięcia. Poprawa warunków smarowania i zmniejszenie tarcia to skuteczne środki zapobiegające pękaniu matrycy stempla przy rozciąganiu.

Typowe formy pęknięć wzdłużnych pokazano na rysunku 9-6. Pęknięcie wzdłużne pokazane na rysunku 9-6a występuje na obwodzie pasa pierścienia roboczego. Jest to pęknięcie o charakterze zmęczeniowym, spowodowane okresowymi, naprzemiennymi naprężeniami cieplnymi i zimnymi, a także związane ze słabym smarowaniem półfabrykatu i niewystarczającą twardością matrycy stempla.

a) Pęknięcie zmęczeniowe

b) Podział wzdłużny

c) Podział centralny

d), e) Pęknięcie narożnika

Aby ograniczyć występowanie tych drobnych pęknięć wzdłużnych, po pierwsze należy wybrać materiał ze stali szybkotnącej o doskonałej wytrzymałości, a następnie zastosować obróbkę azotonawęglania w celu zwiększenia odporności powierzchni na zużycie i odporności na zmęczenie.

Po drugie, należy wybrać ściernicę o odpowiedniej ziarnistości, a ilość posuwu podczas szlifowania powinna być ściśle kontrolowana. Po szlifowaniu należy przeprowadzić polerowanie. Jednocześnie pomocna może być poprawa jakości smarowania, zmniejszenie tarcia i zwiększenie twardości powierzchni matrycy stempla do powyżej 61HRC.

Pęknięcia wzdłużne i centralne pęknięcia, które rozwijają się w górę od powierzchni roboczej, jak pokazano na rysunkach 9-6b i 9-6c, są najczęściej spowodowane wadami materiałowymi, takimi jak nierównomierne rozmieszczenie węglików i nadmierna segregacja materiału. Dzieje się tak, ponieważ nierównomierny rozkład węglików zwiększa kruchość stali i zmniejsza jej wytrzymałość. Podczas kucia segregacja materiału jest zazwyczaj kontrolowana tak, aby była poniżej poziomu 3.

Jest to osiągalne w przypadku prętów o małej średnicy. W przypadku prętów o dużej średnicy konieczne jest wyeliminowanie nadmiernej segregacji węglików poprzez rygorystyczne procesy kucia poprzecznego. Pęknięcia narożne pokazane na rysunkach 9-6d i 9-6e są spowodowane zbyt małymi zaokrągleniami na elementach łączących lub niewygładzonymi połączeniami.

Dlatego też projektowanie części łączących z zaokrągleniami, staranna obróbka i polerowanie w celu zapewnienia płynnych przejść i braku koncentracji naprężeń są skutecznymi środkami zapobiegającymi pękaniu narożników.

Pęknięcia występujące promieniowo na roboczej powierzchni czołowej i tylnej powierzchni czołowej formy wypukłej pokazano na rysunku 9-7. Pęknięcia występujące na zaokrągleniu roboczym formy wypukłej są powierzchownymi drobnymi pęknięciami. Pęknięcia te często zaczynają się od bardzo małego otarcia, zadrapania lub uszkodzenia spowodowanego przyleganiem metalu, stopniowo rozszerzając się z bardzo cienkich linii w mikropęknięcia.

a) Pęknięcia na promieniu roboczym

b) Pęknięcia na powierzchni roboczej

c) Pęknięcia na powierzchni czołowej

Dlatego też zmniejszenie chropowatości powierzchni i zwiększenie twardości obszaru zaokrąglenia, przy użyciu wysokiej jakości smarów zapobiegających przywieraniu metalu, może zapobiec takim pęknięciom. Pęknięcia sieciowe na powierzchni roboczej wypukłej formy są spowodowane zmęczeniem cieplnym spowodowanym efektem termicznym podczas wytłaczania.

Czasami, gdy wielkość szlifowania jest zbyt duża, a prędkość posuwu zbyt duża, pęknięcia żółwia spowodowane przegrzaniem powierzchni mogą również przekształcić się w pęknięcia sieciowe podczas wytłaczania. W związku z tym podczas szlifowania formującej powierzchni czołowej należy stosować gruboziarnistą ściernicę.

W pobliżu gotowego produktu, ilość szlifowania powinna być niewielka za każdym razem, a obróbka odpuszczania, azotonawęglanie, chromowanie i inne obróbki powierzchni powinny być sprawdzane. Na tylnej powierzchni wypukłej formy czasami występują pęknięcia końcowe podobne do pęknięć sieciowych, jak pokazano na rysunku 9-7c.

Zjawisko pękania wzdłużnego jest spowodowane nierównymi powierzchniami czołowymi, nierównym materiałem lub nierównymi wypukłymi podkładkami formy, deformacją zapadania się środka i słabym kontaktem powierzchni czołowej. W związku z tym powierzchnia czołowa wypukłej formy powinna być płaska, równoległa do powierzchni roboczej i powinna być wyposażona w wypukłe podkładki o wystarczającej grubości i wytrzymałości, aby zwiększyć jej sztywność i zapobiec deformacji.

Przyczyny i środki zapobiegawcze dla wypukłego zginania formy, pęknięć i uszkodzeń spowodowanych pęknięciami przedstawiono w tabeli 9-3.

Tabela 9-3: Przyczyny i środki zapobiegawcze dla uszkodzeń spowodowanych zginaniem, łamaniem i pękaniem w formach wypukłych

| Formy uszkodzeń | Główne cechy charakterystyczne | Przyczyny powstawania | Środki zapobiegawcze | |

| Pęknięcia poprzeczne | Złamanie | 1) Powierzchnia pęknięcia jest nachylona. 2) W miejscu pęknięcia widoczne są paski łez. 3) Pęknięcie występuje w obszarze przejściowym. 4) Dzieje się to nagle. | 1) Nierówna powierzchnia czołowa półfabrykatu generuje siłę boczną podczas wytłaczania, powodując wygięcie i pęknięcie wypukłej formy. 2) Duża szczelina między półfabrykatem a gniazdem formy powoduje nierównomierny przepływ metalu podczas wytłaczania, powodując pęknięcie wypukłej formy pod niezrównoważonym obciążeniem mimośrodowym. 3) Wypukła forma jest zainstalowana poza środkiem lub przechylona i nie jest wyrównana z formą wklęsłą. 4) Obszar przejściowy wypukłej formy ma zbyt mały promień zaokrąglenia lub nie jest płynnie połączony, co prowadzi do koncentracji naprężeń i pękania formy. 5) W obszarze przejściowym wypukłej formy znajdują się ślady noża, ślady szlifowania, zadrapania i pęknięcia hartownicze. 6) Forma wypukła jest wydłużona, a stosunek długości do średnicy części roboczej jest zbyt duży. 7) Niewłaściwy dobór materiału formy i wysoka twardość obróbki cieplnej zwiększają kruchość z powodu niewystarczającego odpuszczania. 8) Precyzja sprzętu jest niska, a sztywność niska. | 1) Zwiększenie procesu kształtowania w celu poprawy precyzji półfabrykatu. 2) Kontrolować odstęp między półfabrykatem a gniazdem formy w zakresie 0,1 mm. 3) Poprawa precyzji instalacji poprzez zastosowanie skutecznych metod prowadzenia. 4) Odpowiednio zwiększyć promień zaokrąglenia i polerować po obróbce, aż chropowatość powierzchni Ra będzie mniejsza lub równa 0,4 μm. 5) Obróbka końcowa i polerowanie w celu usunięcia śladów obróbki i zadrapań. 6) Skrócić długość wypukłej formy tak bardzo, jak to możliwe, zwłaszcza stosunek efektywnej długości części roboczej do jej średnicy, który powinien być kontrolowany poniżej 4. 7) Wybierz stal szybkotnącą o doskonałej wytrzymałości, aby wykonać wypukłą formę, zastosuj hartowanie w niskiej temperaturze z wystarczającym odpuszczaniem, aby zwiększyć wytrzymałość wypukłej formy. 8) Używaj precyzyjnej, sztywnej maszyny do wytłaczania o dużym tonażu. |

| Przerwa na rozciąganie | 1) Powierzchnia pęknięcia jest płaska. 2) Złamanie przypomina wyglądem żeliwo szare i ma błyszczące wykończenie. 3) Pęknięcie znajduje się w obszarze przejściowym przekroju. | 1) Na styku promienia i linii prostej występują szorstkie ślady narzędzi i ostre liniowe rysy. Ze względu na powtarzające się działanie, pojawiają się pęknięcia zmęczeniowe i rozszerzają się w okrągłe pęknięcia, ostatecznie powodując pęknięcie. 2) Stempel jest poddawany nadmiernemu naciskowi. 3) Wytrzymałość na ściskanie materiału stempla jest niewystarczająca. 4) Słabe smarowanie powoduje nadmierne tarcie, prowadzące do złamania stempla podczas usuwania materiału. | 1) Przeprowadzić skrupulatną obróbkę w celu usunięcia śladów narzędzi, blizn po cięciu i zadrapań. 2) Wybór wysokiej jakości materiałów w celu zwiększenia wytrzymałości na ściskanie i nośności stempla. 3) Używaj najlepszych smarów, aby zmniejszyć tarcie. | |

| Pęknięcie wzdłużne. | Mikropęknięcia | 1) Na cylindrycznej powierzchni taśmy roboczej. 2) Znajduje się na warstwie powierzchniowej. 3) Drobne i w porządku. | 1) Powierzchnia taśmy roboczej stempla jest nierówna, szorstka i porysowana. 2) Twardość powierzchni stempla jest niewystarczająca. 3) Przegrzanie stempla prowadzi do zmiękczenia powierzchni. 4) Słabe smarowanie powoduje wysokie tarcie powierzchniowe, powodując przywieranie metalu do stempla i zarysowanie jego powierzchni. | 1) Podczas szlifowania należy używać ściernicy o odpowiedniej ziarnistości i kontrolować ilość posuwu, aby zapobiec mikropęknięciom spowodowanym przegrzaniem. 2) Przeprowadzić precyzyjną obróbkę i polerowanie do uzyskania chropowatości powierzchni Ra ≤ 0,4 μm. 3) Do produkcji stempli należy używać stali szybkotnącej o doskonałej twardości cieplnej, zapewniającej twardość powyżej 61 HRC po hartowaniu. 4) Używaj najlepszych smarów. |

| Pęknięcia wzdłużne | 1) Wzdłuż kierunku osiowego. 2) Znajduje się w centralnej pozycji. 3) Oczywiste pęknięcia. | 1) Poważna segregacja materiału. 2) Nierównomierny rozkład węglików. 3) Nadmierny austenit szczątkowy. | 1) Wybieraj materiały wysokiej jakości o jednolitym składzie. 2) Przyjęcie procesów kucia, ograniczających segregację węglików do poziomu poniżej 3. 3) Wdrożenie obróbki kriogenicznej w celu stabilizacji austenitu szczątkowego. | |

| Pęknięcie promieniowe | Mikropęknięcia | 1) Powierzchnia robocza. 2) Na promieniu zaokrąglenia. | 1) Zmęczenie cieplne prowadzące do zmiękczenia powierzchni formy. 2) Duży naddatek na szlifowanie i duża prędkość posuwu, co prowadzi do mikropęknięć spowodowanych przegrzaniem powierzchni. 3) Odwęglenie powierzchni podczas obróbki cieplnej. 4) Przyleganie metalu powodujące rysowanie wypukłej powierzchni formy, z liniowymi rysami przechodzącymi w pęknięcia. | 1) Wdrożenie procesu azotonawęglania. 2) Używać gruboziarnistych ściernic, zmniejszając posuw szlifowania w miarę zbliżania się do ostatecznych wymiarów. 3) Kontrola temperatury obróbki cieplnej. 4) Obniżenie chropowatości powierzchni wypukłej formy, zwiększenie jej twardości i udoskonalenie procesu obróbki, polerowanie do chropowatości powierzchni Ra ≤ 0,4 μm. |

| Środkowe pęknięcie. | 1) Na tylnej powierzchni. 2) Rozchodzące się promieniście od środka. | 1) Struktura materiału jest nierówna, z silną segregacją węglików. 2) Powierzchnia czołowa wypukłej formy jest nierówna, co prowadzi do niezrównoważonych naprężeń. 3) Wypukła podkładka formy jest cienka i ma niewielki obszar podparcia. 4) Wypukła podkładka formy zapada się i deformuje, powodując brak podparcia środkowej części końcówki formy. | 1) Wykorzystanie procesu kucia do utrzymania segregacji węglików poniżej poziomu 3. 2) Końcówka stempla musi być płaska; obecność otworu szczytowego jest niedopuszczalna. 3) Zwiększ grubość płyty nośnej, aby powiększyć jej obszar podparcia. 4) Konieczne są regularne kontrole płyty nośnej, a w przypadku jej odkształcenia należy ją ponownie oszlifować lub wymienić. | |

Uszkodzenie

Uszkodzenia miejscowe mogą wystąpić w części roboczej stempla, takie jak wywijanie i łuszczenie. Z drugiej strony, uszkodzenia typu roztrzaskanie i sproszkowanie są formami uszkodzeń całkowitych. Są one nagłe i wysoce destrukcyjne. Przywieranie metalu i zacieranie to najczęstsze rodzaje zjawiska przywierania matrycy. Przywieranie matrycy może łatwo zarysować powierzchnię roboczą stempla, wpływając na jakość wytłaczanych części.

Gdy przywieranie matrycy jest poważne, rozładowanie materiału staje się trudne, warunki pracy pogarszają się, a proces wytłaczania nie może przebiegać normalnie. Przyczyny i środki zapobiegawcze dla tych trzech rodzajów uszkodzeń przedstawiono w tabeli 9-4.

Tabela 9-4: Przyczyny uszkodzeń stempli i środki zapobiegawcze

| Rodzaje uszkodzeń | Kluczowe cechy charakterystyczne | Przyczyny powstawania | Środki zapobiegawcze |

| Kołnierz | 1) Podwijanie krawędzi 2) Uszkodzenie krawędzi | 1) Niewłaściwy dobór materiałów 2) Nierozsądny proces obróbki cieplnej 3) Przegrzanie krawędzi prowadzące do jej zmiękczenia 4) Mikropęknięcia na krawędziach | 1) Wybieraj materiały o minimalnej segregacji. 2) Wdrożenie wielu procesów odpuszczania, aby zapobiec zwiększonej kruchości krawędzi tnącej. 3) Podczas szlifowania należy unikać przegrzania lub przypalenia krawędzi tnącej. |

| Peeling | 1) Lokalne załamanie i utrata fragmentów 2) Płatkowy | 1) Akumulacja węglików w materiale, tworząca strukturę przypominającą siatkę 2) Nierówna struktura materiału z lokalnymi defektami 3) Niewłaściwa obróbka cieplna prowadząca do nadmiernej kruchości 4) Miejscowe przegrzanie i spalenie podczas szlifowania | 1) Wybór wysokiej jakości materiałów o minimalnej segregacji węglików i jednorodnej strukturze. 2) Wdrożenie wielu procesów odpuszczania, z których każdy trwa zwykle ponad 1,5 godziny. 3) Używać gruboziarnistych ściernic i kontrolować prędkość posuwu podczas szlifowania. |

| Roztrzaskanie | Proszkowanie | 1) Niewystarczające odpuszczanie prowadzące do nadmiernej twardości i zwiększonej kruchości matrycy stempla. 2) Chwilowa siła ściskająca przewyższająca wytrzymałość na ściskanie matrycy stempla. 3) Przeszkody w usuwaniu nadmiaru materiału. 4) Niewspółosiowość narzędzi, powodująca odchylenie zestawu matryc od środka. 5) Błąd operatora, np. umieszczenie dwóch elementów jednocześnie. | 1) Wdrożenie wielu procesów odpuszczania w celu utrzymania twardości matrycy stempla poniżej 63 HRC. 2) Wybierz materiały o wysokiej wytrzymałości na ściskanie i doskonałej ciągliwości do produkcji matrycy stempla. 3) W miarę możliwości należy unikać kucia w matrycy zamkniętej, aby zapewnić płynne usuwanie nadmiaru materiału. 4) Zwracać szczególną uwagę podczas pracy, stale sprawdzając, czy narzędzie nie jest poluzowane lub czy nie występują inne nieprawidłowości. |

| Przyczepność przy zacieraniu | 1) Powstawanie odprysków metalu 2) Zarysowania powierzchni, nierówności 3) Obecność cząstek metalu na powierzchni | 1) Obrabiany przedmiot nie jest czysty i zawiera zanieczyszczenia. 2) Matryca nie jest gładka i ma niską twardość. 3) Słabe efekty smarowania. | 1) Powierzchnia przedmiotu obrabianego powinna być czysta, wolna od zanieczyszczeń, ciał obcych i utleniania. 2) Ostrożnie przeszlifować i wypolerować wgłębienie matrycy do chropowatości powierzchni Ra ≤ 0,4 µm. 3) Do produkcji matryc należy używać stali o wysokiej wytrzymałości i twardości lub twardych stopów. 4) Stosowanie doskonałych formuł smarowania i ulepszanie procedur operacyjnych. |

Uszkodzenia i środki zapobiegawcze dla wnęk matrycy

Wnęki matryc do wytłaczania na zimno nie są tak podatne na uszkodzenia jak stemple. Typowe formy uszkodzeń wnęk matryc obejmują pękanie, pęknięcia wzdłużne, pęknięcia poprzeczne i ogólne zużycie.

Pękanie

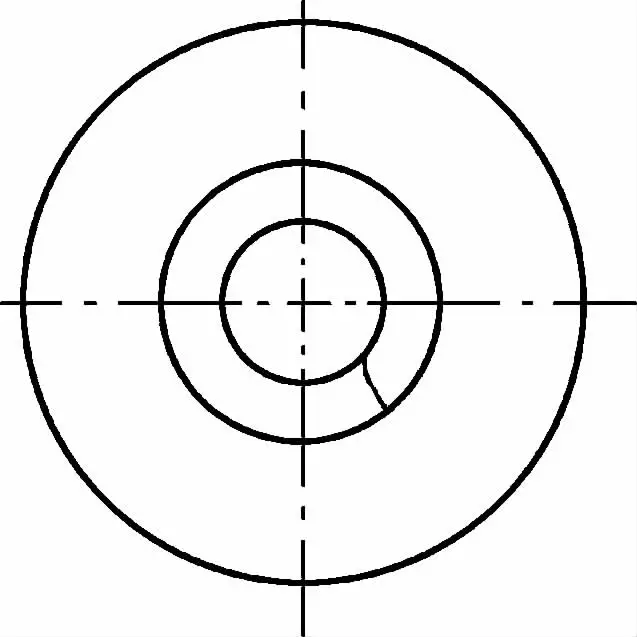

Pękanie jest powszechną formą wczesnego uszkodzenia matrycy, obserwowaną głównie jako wzdłużne pękanie wkładek, jak pokazano na rysunku 9-8. Głównymi przyczynami pęknięć wzdłużnych we wkładkach są niewystarczające naprężenia wstępne lub zbyt mała grubość ścianki wkładki, nadmierny błąd zaokrąglenia i niewystarczająca wytrzymałość.

Aby temu zapobiec, kluczowe znaczenie ma odpowiednie zwiększenie interferencji i grubości wkładek wnęki matrycy. W przypadku stosowania wkładek ze stopów twardych, błąd okrągłości średnicy zewnętrznej musi być kontrolowany z dokładnością do 0,005 mm.

Szczeliny podłużne

Jak pokazano na rysunku 9-9, pęknięcia występują na wewnętrznej powierzchni wnęki matrycy. Początkowo nie przypominają one pęknięć ani zarysowań spowodowanych wysoką temperaturą. Jednak wraz ze wzrostem liczby operacji obróbczych pojawiają się niezliczone rysy wzdłużne, stopniowo przekształcające się w sieć szczelin, które ostatecznie prowadzą do złuszczania.

Szczeliny te mają charakter zmęczeniowy i są szczególnie prawdopodobne w przypadku pogorszenia warunków smarowania i niewystarczającego naprężenia wstępnego. Dlatego też poprawa jakości smarów i odpowiednie zwiększenie ilości interferencji może pomóc w ograniczeniu pęknięć wzdłużnych.

Zastosowanie azotonawęglania w celu zwiększenia twardości powierzchni matrycy lub zastąpienie twardych stopów ogólną stalą narzędziową podczas wykonywania wnęki matrycy może całkowicie wyeliminować pęknięcia pokazane na rysunku 9-9a.

a) Pęknięcia na wewnętrznej powierzchni wnęki

b) Pęknięcia na krawędzi roboczej

1 - Początkowe zarysowania 2 - Sieć pęknięć 3 - Rozwarstwienie 4 - Pęknięcia wzdłużne

Wzdłużne pęknięcia pokazane na rysunku 9-9b występują w pozycji pasma krawędzi roboczej, a także gromadzą się na wewnętrznej powierzchni wnęki matrycy. Chociaż mają pewną głębokość, nie wnikają i koncentrują się głównie na warstwie powierzchniowej.

Szczeliny te są głównie spowodowane obecnością resztkowych tlenków na powierzchni półfabrykatu, powodując słabe smarowanie, prowadzące do przywierania matrycy lub spowodowane zmiękczeniem powierzchni matrycy. W związku z tym utrzymanie czystości półfabrykatu, wzmocnienie efektu smarowania, zastosowanie obróbki azotonawęglania w celu poprawy twardości wnęki matrycy lub zastosowanie twardych stopów do wkładek wnęki matrycy może skutecznie wyeliminować te szczeliny.

Pęknięcia poprzeczne

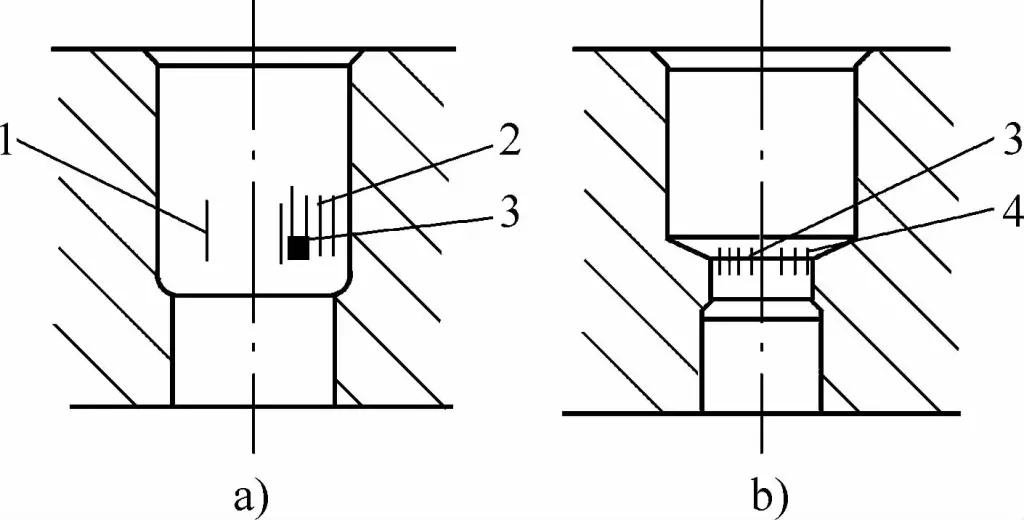

Istnieją dwa powszechne rodzaje pęknięć poprzecznych, jak pokazano na rysunku 9-10. Pęknięcia poprzeczne w matrycy pokazanej na rysunku 9-10a występują w sekcji przejściowej przekroju. Jeśli promień zaokrąglenia w obszarze przejściowym zostanie odpowiednio zwiększony lub jeśli matryca zostanie podzielona poprzecznie na dwie części w tym miejscu, pęknięcia te można wyeliminować.

a) Pęknięcia w miejscu przejścia

b) Pęknięcia na granicy części prowadzącej i formującej

Pęknięcia poprzeczne pokazane na rysunku 9-10b występują na granicy między częścią prowadzącą a częścią formującą matrycy, tj. częściami matrycy, które są poddawane powtarzającym się działaniom. Podczas procesu wytłaczania obciążenie przykładane przez stempel do matrycy jest cyklicznie powtarzającym się obciążeniem, a zatem promieniowe odkształcenie sprężyste matrycy również zmienia się okresowo.

Z powodu tego długotrwałego powtarzania, na styku pojawiają się poprzeczne pęknięcia. Najwyraźniej występowanie pęknięć jest bezpośrednio związane z nadmiernym odkształceniem i niewystarczającą wytrzymałością matrycy, a także ze stanem styku powierzchni pasowania.

Dlatego zwiększenie stosunku średnicy wewnętrznej do zewnętrznej wkładki i całej matrycy, odpowiednie zwiększenie wcisku, zapewnienie równomiernego kontaktu powierzchni pasowania lub zastosowanie matrycy z wieloma płaszczami dociskowymi może wyeliminować pęknięcia poprzeczne.

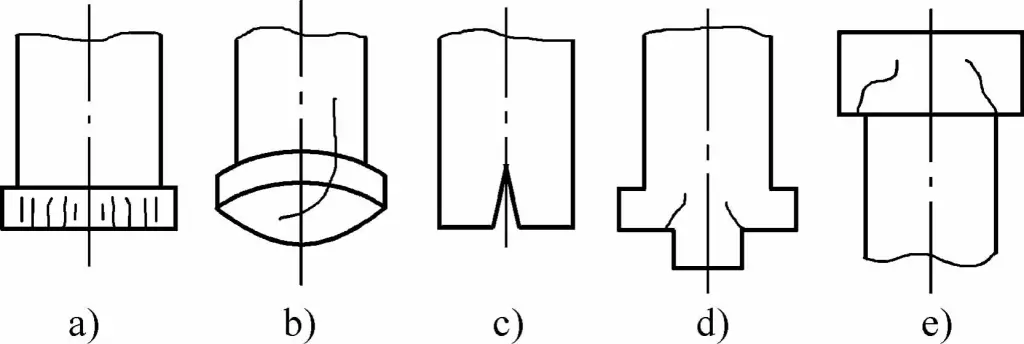

Uszkodzenie

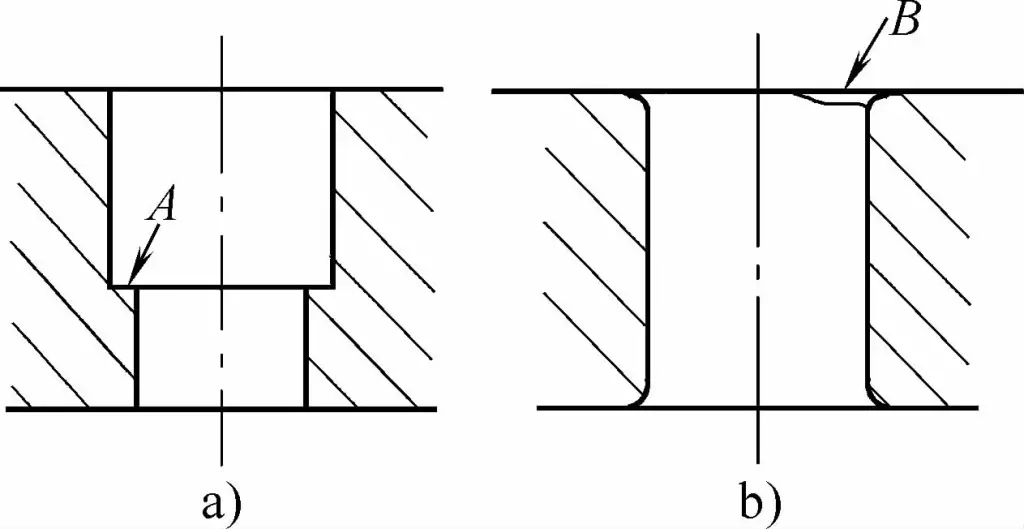

Jak pokazano na rysunkach 9-11, załamanie naroża A i rozwarstwienie B występujące we wnęce matrycy i na powierzchni roboczej stanowią powszechną formę uszkodzenia matryc do wytłaczania na zimno. Ten typ uszkodzeń rozwarstwiających często występuje na krawędziach ostrza roboczego, grzbietu krawędzi lub wylotu otworu. Są to obszary koncentracji naprężeń i są stosunkowo słabsze.

a) Upadek narożnika

b) Złuszczanie rozwarstwiające

Niewłaściwy dobór promienia zaokrąglenia lub słaba wytrzymałość materiału mogą prowadzić do lokalnego rozwarstwienia. Złuszczanie metalu może również wystąpić w przypadku lokalnych defektów lub zmiękczenia spowodowanego miejscowym przegrzaniem. Dlatego też stosowanie materiałów o wysokiej wytrzymałości, wybór odpowiedniego promienia zaokrąglenia i stosowanie wysokiej jakości smarów może znacznie zmniejszyć i zapobiec występowaniu rozwarstwienia.

Uszkodzenie pierścienia naprężającego i środki zapobiegawcze

Formy uszkodzenia pierścienia naprężenia wstępnego w matrycy złożonej obejmują głównie pękanie wzdłużne i trwałe odkształcenie.

Pęknięcia wzdłużne

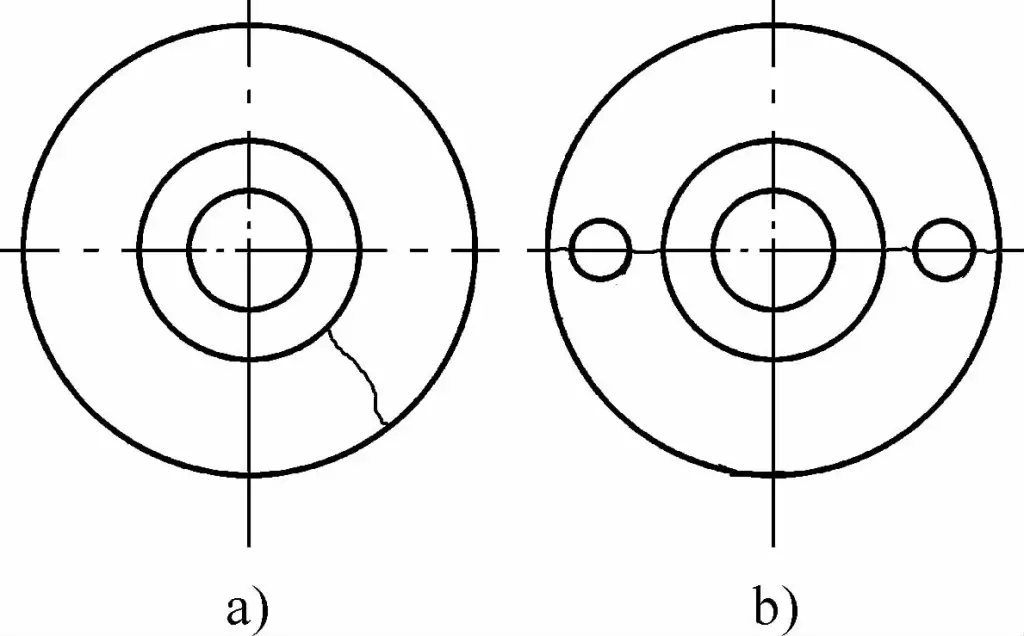

Rysunek 9-12a przedstawia dwa rodzaje pęknięć wzdłużnych w pierścieniu zewnętrznym poddanym naprężeniom wstępnym: jeden to naturalne pękanie, które występuje w ciągu kilku godzin po montażu, a drugi typ występuje pod obciążeniem, po wytłoczeniu kilku, kilkudziesięciu, a nawet setek sztuk.

Główną przyczyną tego pękania jest to, że wstępna ingerencja zespołu jest zbyt duża, co powoduje, że naprężenie rozciągające generowane przez naprężenie wstępne na wewnętrznej powierzchni pierścienia zewnętrznego przekracza granicę plastyczności materiału pierścienia zewnętrznego, to znaczy, że wstępnie naprężony pierścień zewnętrzny jest poddawany nadmiernemu naprężeniu rozciągającemu lub z powodu niewystarczającej wytrzymałości lub nadmiernej twardości samego pierścienia zewnętrznego.

W sytuacjach, w których pojedynczy pierścień zewnętrzny jest wstępnie dokręcony, jeśli twardość pierścienia zewnętrznego jest bliska 50HRC, może to spowodować naturalne pękanie, tj. pierścień zewnętrzny może nagle pęknąć samoistnie podczas okresu umieszczania po montażu, więc twardość jednowarstwowego pierścienia zewnętrznego musi być kontrolowana poniżej 45HRC.

W przypadku stosowania podwójnych pierścieni zewnętrznych z naprężeniem wstępnym, jeśli twardość pierścienia zewnętrznego wynosi poniżej 40HRC, twardość pierścienia środkowego może wynosić 50HRC. Jednak podczas montażu, jeśli pierścień zewnętrzny i pierścień środkowy nie zostaną najpierw zmontowane razem, jest to również niebezpieczne. Dlatego, aby zapobiec pękaniu pierścienia zewnętrznego, należy ściśle kontrolować wielkość interferencji i twardość pierścienia zewnętrznego, a metoda montażu powinna być rozsądna.

Podczas obróbki otworów do mocowania na pierścieniu wstępnego naprężenia, jak pokazano na rysunku 9-12b, ponieważ otwory te znacznie zmniejszą wytrzymałość pierścienia zewnętrznego i spowodują koncentrację naprężeń, często dochodzi do pękania w miejscu wiercenia podczas wytłaczania, dlatego należy unikać wykonywania otworów do mocowania formy lub innych otworów na pierścieniu wstępnego naprężenia.

(a) Pęknięcie pierścienia zewnętrznego

(b) Pękanie w punkcie wiercenia

Trwałe odkształcenie

Trwałe odkształcenie może wystąpić z powodu niewłaściwego doboru materiału na pierścień sprężony, niskiej twardości lub wytrzymałości po obróbce cieplnej lub nadmiernej interferencji podczas montażu, powodującej nadmierny nacisk promieniowy.

W związku z tym, stosując materiały najwyższej jakości, wdrażając rozsądne procesy obróbki cieplnej w celu zwiększenia twardości i wytrzymałości lub optymalnie dobierając średnicę i interferencję sprężonego pierścienia, aby zapewnić, że obciążenie wstępne nie przekroczy granicy plastyczności materiału, można zapobiec takim trwałym odkształceniom.

Uszkodzenie płyty dociskowej i środki zapobiegawcze

Istnieją głównie dwie formy uszkodzeń tarczy dociskowej z różnych przyczyn: pęknięcia promieniowe i trwałe odkształcenia.

Pęknięcia promieniowe

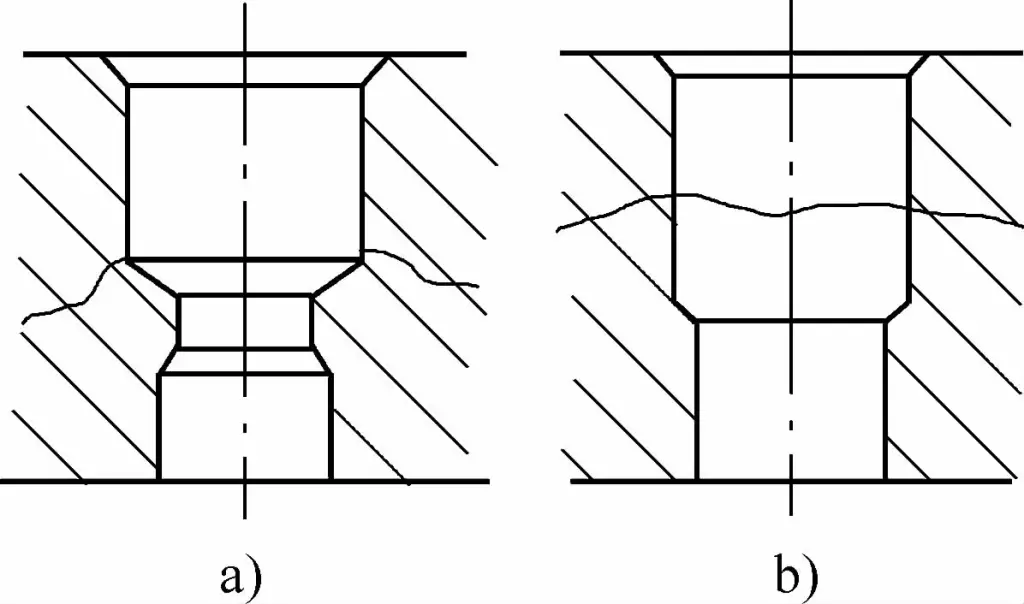

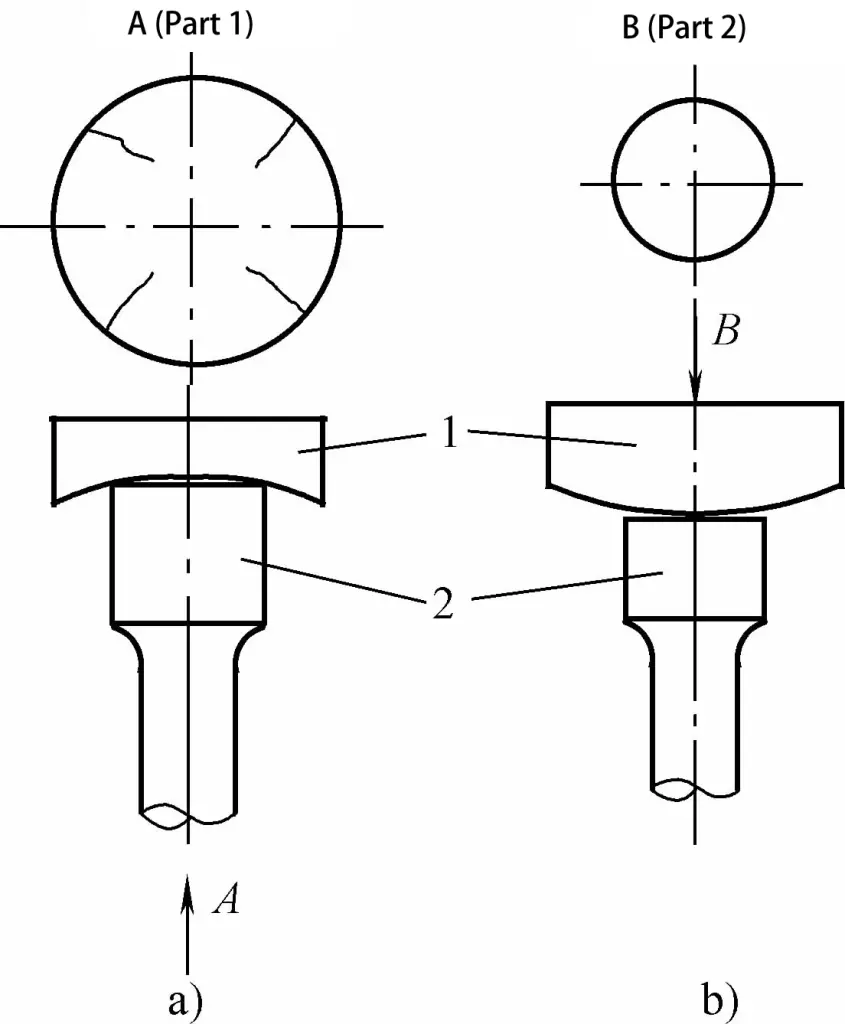

Pęknięcia promieniowe odnoszą się do pęknięć promieniowych powstających wzdłuż kierunku promieniowego tarczy dociskowej, jak pokazano na rysunku 9-13. Przyczyny pęknięć promieniowych obejmują:

① słaby materiał płyty dociskowej i niska twardość;

② nierówna powierzchnia łożyska (patrz Rysunek 9-13a) lub zbyt mała średnica matrycy (patrz Rysunek 9-13b);

③ płyta dociskowa ulega wielokrotnym, powtarzającym się odkształceniom sprężystym, prowadzącym do pęknięć zmęczeniowych.

Środki zapobiegawcze mające na celu wyeliminowanie tych pęknięć obejmują:

① zwiększenie twardości płytki dociskowej;

② zwiększenie grubości płyty dociskowej lub średnicy matrycy;

③ dodanie pierścienia wzmacniającego na zewnętrznej stronie tarczy dociskowej w celu zwiększenia jej wytrzymałości;

④ zapewnienie równoległości górnej i dolnej płaszczyzny płyty dociskowej podczas obróbki, bez nierówności.

a) Wcięcie

b) Występ.

1 - Płyta dociskowa

2 - Punch

Trwałe odkształcenie

Przyczyny trwałego odkształcenia powierzchni nośnej tarczy dociskowej są następujące:

① wytrzymałość tarczy dociskowej jest niewystarczająca;

② nadmierna siła wyciskania jednostki;

③ niewystarczająca grubość płyty dociskowej lub zbyt mała średnica matrycy.

Środki zapobiegawcze mające na celu uniknięcie tego rodzaju trwałego odkształcenia obejmują:

① użycie wysokiej jakości materiałów do produkcji płyty dociskowej;

② przyjęcie rozsądnego procesu obróbki cieplnej w celu zwiększenia twardości i wytrzymałości płyty dociskowej;

③ zwiększenie grubości płyty dociskowej i średnicy matrycy w celu poprawy wytrzymałości płyty dociskowej na ściskanie;

④ zastosowanie wielowarstwowych płyt dociskowych w celu złagodzenia wysokiego ciśnienia przenoszonego z wypukłych i wklęsłych matryc.