Gięcie profili i gięcie blach mają wiele podobieństw pod względem siły i odkształcenia, więc problemy występujące przy gięciu blach, takie jak sprężynowanie, występują również przy gięciu profili.

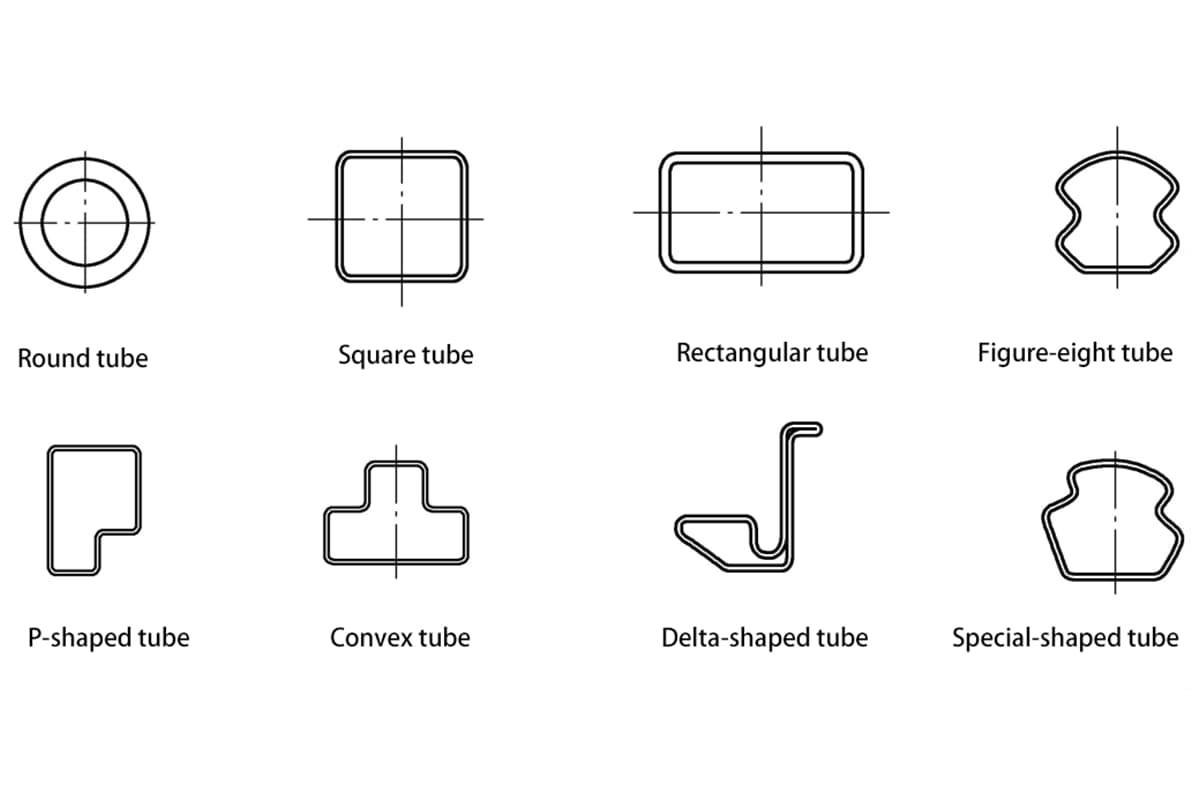

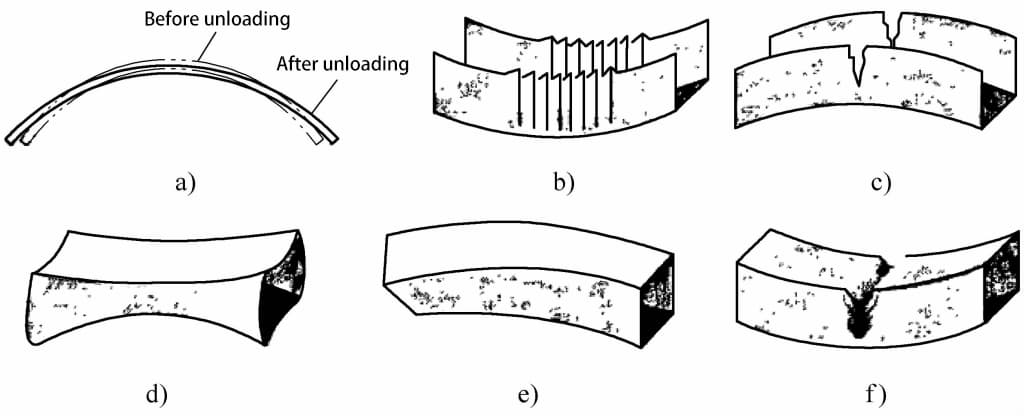

Jednocześnie, ze względu na specyficzny kształt przekroju poprzecznego profili, pojawia się wiele problemów, które nie występują w przypadku gięcia blach. Wady te objawiają się głównie jako: a) sprężynowanie; b) marszczenie; c) pękanie; d) zniekształcenie przekroju; e) skręcanie; f) zapadanie się itp. Konkretne formy pokazano na rysunku 4-19. Poniżej przedstawiono tylko niektóre z głównych wad, ich przyczyny i metody zapobiegania.

a) Springback

b) Zmarszczki

c) Pękanie

d) Zniekształcenie przekroju

e) Skręcanie

f) Upadek

1. Sprężynowanie

Kwestia sprężynowania została już opisana wcześniej i nie będzie tutaj powtarzana.

2. Marszczenie

Gdy przekrój profilu jest duży, a parametry procesu nie są odpowiednio ustawione, po wygięciu profilu na wewnętrznej ściance może wystąpić marszczenie. Powodem marszczenia jest to, że podczas procesu gięcia profilu, część poniżej warstwy neutralnej jest poddawana wzdłużnemu naprężeniu ściskającemu, a także naprężeniu ściskającemu w kierunku promieniowym i szerokościowym. Pod wpływem trójkierunkowego naprężenia ściskającego łatwo jest wytworzyć skurcz wzdłużny i promieniowe odkształcenie pogrubiające, które może powodować marszczenie, gdy jest poważne.

W przypadku gięcia z rozciąganiem, jeśli do profilu zostanie zastosowane wystarczające naprężenie wstępne przed gięciem, można uniknąć marszczenia. Dodatkowo, zwiększenie naprężenia po gięciu może również wyeliminować marszczenie. Ponadto, jeśli chodzi o formy, można zastosować takie środki, jak dodanie szczelin ograniczających i użycie trzpieni, aby zapobiec marszczeniu.

Wielu naukowców badało tę kwestię. Badania wykazały, że stosunek szerokości do grubości (b/t) profili o przekroju prostokątnym i szerokość profili są głównymi czynnikami wpływającymi na występowanie marszczenia, a wpływ właściwości materiału na marszczenie jest również dość znaczący.

Ponadto naukowcy zwrócili uwagę, że niestabilność marszczenia wewnętrznej strony profilu jest podobna do niestabilności ściskania na obu końcach cienkościennej powłoki. Jest ona związana nie tylko z wielkością naprężenia ściskającego, ale także ze stosunkiem grubości do szerokości profilu. Im mniejszy stosunek, tym bardziej prawdopodobne jest wystąpienie niestabilności marszczenia; zwiększenie grubości wewnętrznej strony profilu może poprawić jego zdolność przeciwzmarszczkową.

Niektórzy inni badacze wskazali, że marszczenie się wewnętrznej ściany jest związane z różnymi czynnikami, takimi jak promień gięciaWłaściwości materiału i kształt przekroju można skutecznie kontrolować poprzez dostosowanie ilości wstępnego rozciągania. Obecne wyniki badań dostarczają podstawowych metod eliminacji marszczenia. Jednak kształt przekroju poprzecznego profilu jest zróżnicowany, a zjawisko marszczenia jest złożone i wymaga dalszych dogłębnych badań.

1. Zerwanie

W przypadkach, w których promień gięcia jest zbyt mały lub dodawana jest dodatkowa styczna siła rozciągająca w celu zmniejszenia sprężynowania i zapobieżenia marszczeniu się ściany wewnętrznej, występuje znaczne naprężenie rozciągające na sekcji profilu, zwłaszcza na zewnętrznej ścianie bocznej, powodując nadmierne ścieńczenie grubości zewnętrznej ściany bocznej, a nawet pęknięcie. Gdy profil jest wyższy, a promień gięcia mniejszy, zjawisko to jest bardziej dotkliwe. W gięcie profili Proces formowania, przerzedzenie i pęknięcie zewnętrznej ściany bocznej jest jednym z przejawów ograniczenia formowania gięcia profilu.

W przypadku problemu przerzedzenia i pęknięcia zewnętrznej ściany bocznej podczas gięcia, głównymi środkami są wyżarzanie rury w celu zmniejszenia twardości. Jednocześnie należy ściśle kontrolować jakość powierzchni rury; wyregulować prędkość zwiększania lub prędkość obrotową; sprawdzić, czy rozmiar lub położenie trzpienia jest odpowiednie; sprawdzić, czy na powierzchni formy zaciskowej i formy prasującej znajduje się olej, wyczyścić powierzchnię; sprawdzić, czy szczelina między formą prasującą a formą przeciwzmarszczkową, formą koła jest odpowiednia, odpowiednio wyregulować; sprawdzić, czy ciśnienie formy prasującej i formy zaciskowej jest odpowiednie, odpowiednio wyregulować.

4. Zniekształcenie przekroju i marszczenie wewnętrznej ściany bocznej

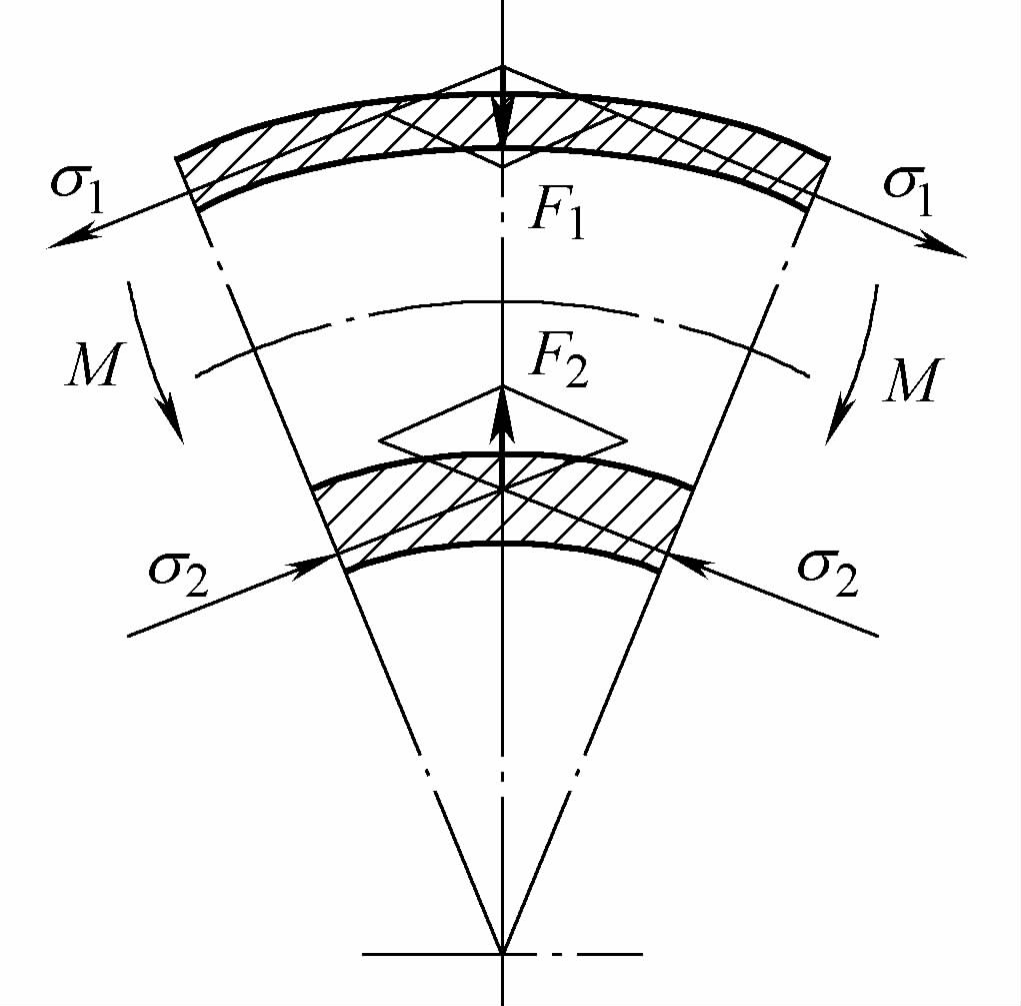

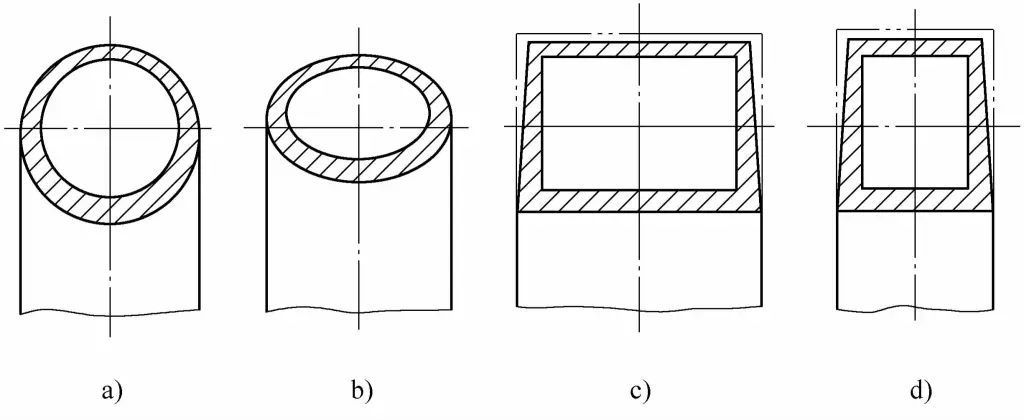

Jak pokazano na rysunku 4-20, przy czystym zginaniu, gdy rura o średnicy zewnętrznej D i grubości ścianki t jest poddawana zewnętrznemu momentowi obrotowemu M, ścianka rury po zewnętrznej stronie warstwy neutralnej ulega ścieńczeniu pod wpływem naprężenia rozciągającego σ 1 a wewnętrzna ścianka boczna jest pogrubiona pod wpływem naprężeń ściskających σ 2 (patrz Rysunek 4-21a). Ponieważ materiał znajdujący się po najbardziej zewnętrznej i wewnętrznej stronie strefy odkształcenia zginającego podlega największym naprężeniom stycznym, zmiana grubości ścianki jest również największa (patrz rysunek 4-21).

Podczas gięcia z wypełniaczami lub trzpieniami przekrój poprzeczny może zasadniczo zachować okrągły kształt, ale zmienia się grubość ścianki. W przypadku niepodpartego gięcia swobodnego, niezależnie od tego, czy jest to strona wewnętrzna, czy zewnętrzna, okrągły przekrój rury staje się eliptyczny (patrz rysunek 4-21b), a wraz ze wzrostem stopnia odkształcenia gięcia (tj. promień gięcia maleje), wewnętrzna strona marszczy się z powodu niestabilności; w przypadku podpartego gięcia rur kwadratowych (patrz rysunki 4-21c, d) przekrój staje się trapezowy. Wewnętrzna ściana boczna może również doświadczać niestabilności i marszczenia pod wpływem σ 2 (patrz Rysunek 4-19c).

(1) Zniekształcenie okrągłego przekroju rury

Jeśli chodzi o zmianę okrągłego przekroju rury, eliptyczność jest powszechnie stosowana w produkcji do pomiaru.

Jajeczność = (Dmaks-Dmin) / D × 100%

Gdzie

- D maks - maksymalna średnica zewnętrzna mierzona w dowolnym kierunku tego samego przekroju rury po zgięciu;

- D min - minimalna średnica zewnętrzna mierzona w dowolnym kierunku tego samego przekroju rury po zgięciu.

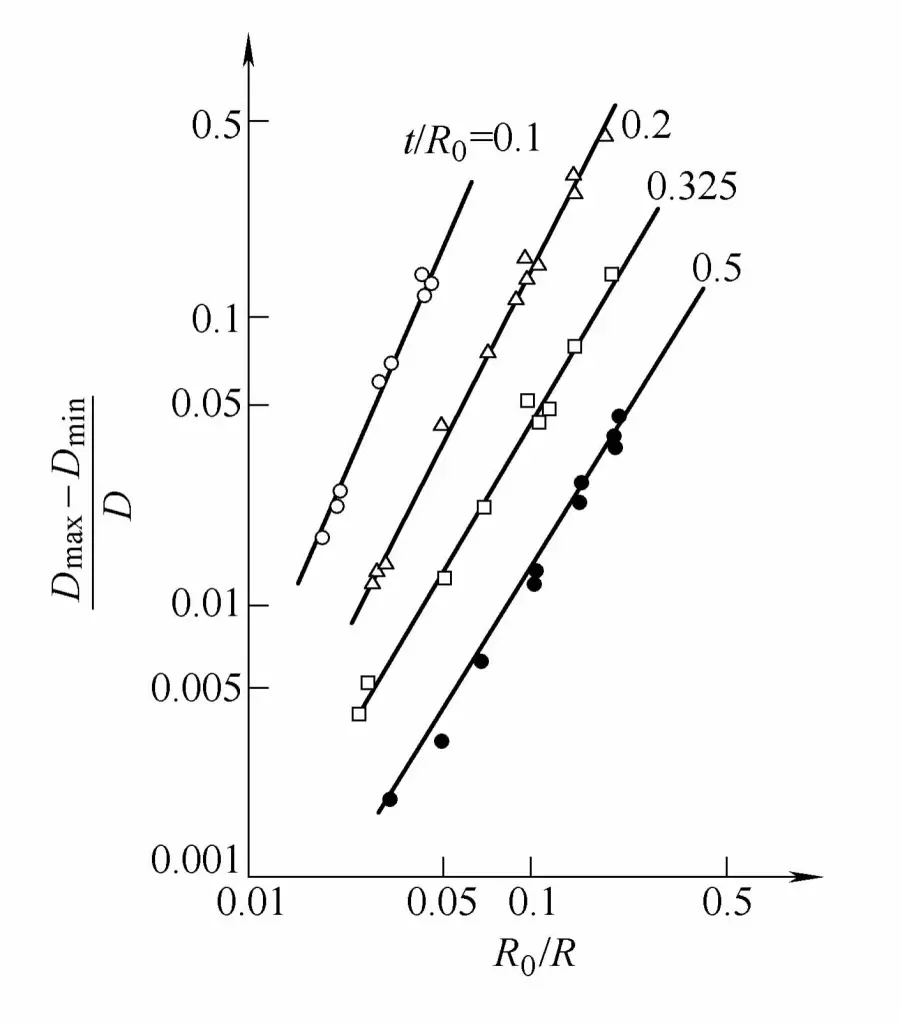

Rysunek 4-22 przedstawia wykres liniowy eliptyczności, który przedstawia zmianę eliptyczności w odniesieniu do bezwymiarowej krzywizny R 0 /R (R 0 to zewnętrzny promień rury, R to promień krzywizny środkowej warstwy wygiętego odcinka) na współrzędnej logarytmicznej, reprezentowanej przez rodzinę prostych o stosunku t/R 0 jako parametr.

Z rysunku widać, że im większy stopień gięcia, tym większa eliptyczność przekroju poprzecznego. Dlatego eliptyczność jest powszechnie stosowana w produkcji jako ważny wskaźnik do kontroli jakości giętych rur. W zależności od wymagań dotyczących wydajności giętych elementów rurowych, wymagania dotyczące ich eliptyczności również się różnią.

Na przykład w inżynierii rurociągów przemysłowych eliptyczność giętych elementów rurowych nie powinna przekraczać 5% dla rur wysokociśnieniowych; 8% dla rur średnio- i niskociśnieniowych; 9% dla rur aluminiowych; 8% dla rur ze stopów miedzi i aluminium. W maszynach rolniczych eliptyczność giętych elementów rurowych nie powinna przekraczać 5%.

Zniekształcenie kształtu przekroju poprzecznego może spowodować zmniejszenie powierzchni przekroju poprzecznego, zwiększyć opór przepływu płynu, a także wpłynąć na efekt funkcjonalny elementów rurowych w konstrukcji. W związku z tym podczas gięcia elementów rurowych należy podjąć środki w celu kontrolowania wielkości odkształcenia w wymaganym zakresie.

Obecnie istnieją głównie dwie metody eliminacji lub redukcji zniekształceń. Jedną z nich jest określenie kształtu sekcji profilu w oparciu o strukturę i przetwarzalność części profilu; druga polega na wsparciu profilu podczas procesu produkcyjnego (poprzez dodanie pręta rdzeniowego lub wypełniacza) w celu zwiększenia sztywności sekcji profilu.

1) Podeprzeć sekcję prętem rdzeniowym w obszarze odkształcenia zginającego, aby zapobiec odkształceniu sekcji.

2) Wypełnienie giętego kęsa granulatem, medium płynnym, medium elastycznym lub stopem o niskiej temperaturze topnienia może również zastąpić pręt rdzeniowy, aby zapobiec zniekształceniu kształtu przekroju. Metoda ta jest stosunkowo łatwa do zastosowania i jest szeroko stosowana, zwłaszcza w produkcji małych i średnich partii.

3) Na powierzchni formy stykającej się z materiałem rury wykonane są rowki, które pasują do kształtu przekroju rury, aby zmniejszyć nacisk na powierzchnię styku i utrudnić skręcanie przekroju, co jest dość skutecznym środkiem zapobiegającym zniekształceniu kształtu przekroju.

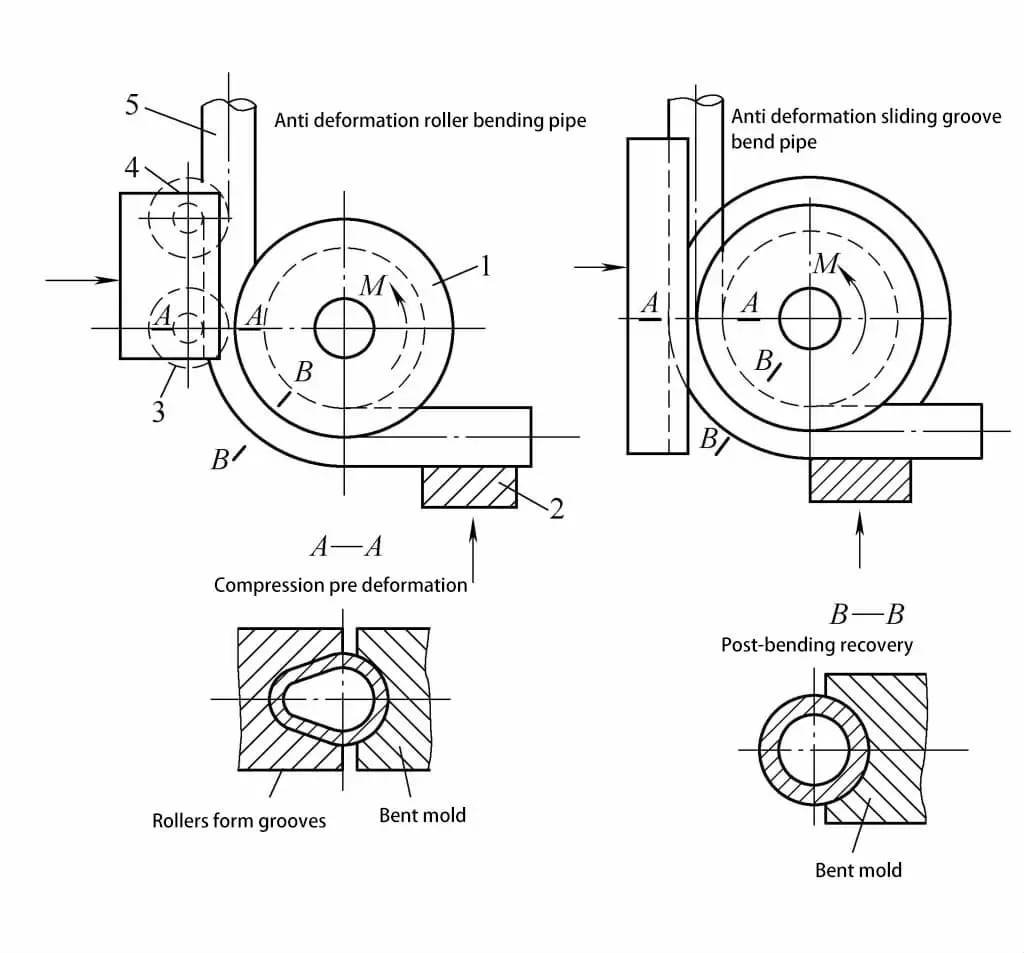

4) Użyj metody odwrotnego odkształcenia, aby kontrolować zmianę przekroju rury (patrz rysunek 4-24), metoda ta jest powszechnie stosowana w procesie gięcia bezrdzeniowego na giętarkach, charakteryzuje się prostą strukturą, dzięki czemu jest szeroko stosowana.

Stosując metodę odwrotnego odkształcenia do gięcia bezrdzeniowego (patrz rysunek 4-23), to znaczy, że kęs jest wcześniej poddawany pewnej ilości odwrotnego odkształcenia, a następnie po zgięciu, ze względu na wzajemne anulowanie odkształceń w różnych kierunkach, przekrój kęsa jest zasadniczo utrzymywany okrągły, aby spełnić wymagania owalności, zapewniając w ten sposób jakość gięcia.

1-Forma do gięcia

2-Blok zaciskowy

3-rolkowy

Koło 4-prowadnicowe

5-Pipe Blank

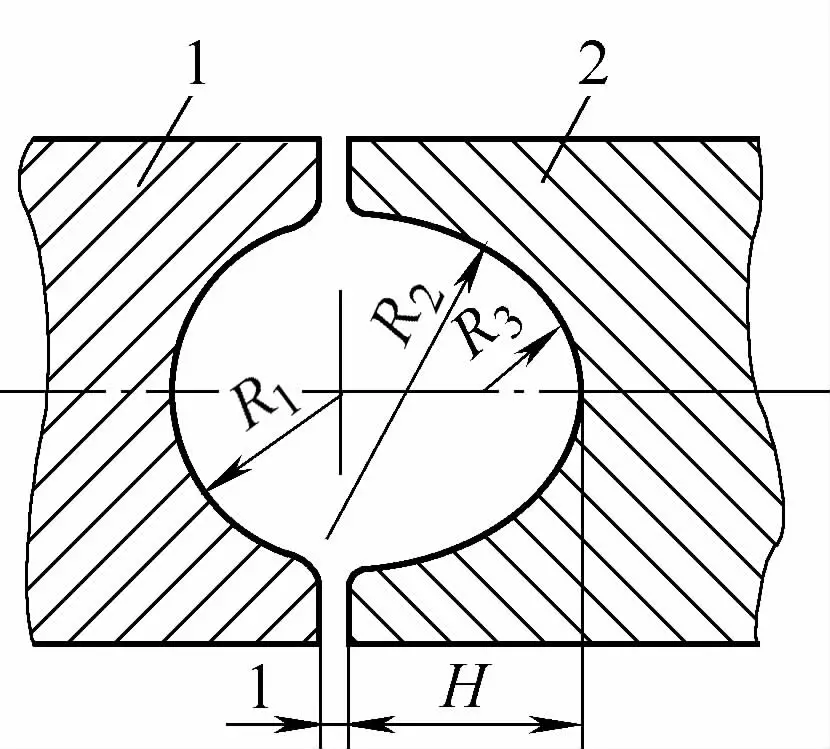

Kształt przekroju poprzecznego rowka zapobiegającego odkształceniom pokazano na rysunku 4-24, a rozmiar rowka zapobiegającego odkształceniom jest związany ze względnym promieniem gięcia R/D (R to promień krzywizny warstwy środkowej, D to zewnętrzna średnica rury). Wymiary rowka zapobiegającego odkształceniom przedstawiono w tabeli 4-5.

Tabela 4-5 Wymiary rowka zapobiegającego odkształceniom

| Względny promień krzywizny R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0. 37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

(2) Zmiana grubości rury

Zmiana grubości rury zależy głównie od względnego promienia gięcia rury R/D i względnej grubości t/D. W produkcji, minimalna grubość ścianki t min po zginanej stronie zewnętrznej i maksymalna grubość ścianki t maks po wewnętrznej stronie można zwykle oszacować za pomocą dwóch poniższych wzorów:

Gdzie:

- t - pierwotna grubość rury (mm);

- D - średnica zewnętrzna rury (mm);

- R- Promień gięcia warstwy środkowej (mm).

Zmniejszenie grubości ścianki rury zmniejsza wytrzymałość mechaniczną i wydajność łączników rurowych. W związku z tym wskaźnik redukcji grubości ścianki jest powszechnie stosowany w produkcji jako wskaźnik techniczny do pomiaru zmiany grubości ścianki, aby spełnić wymagania dotyczące wydajności łączników rurowych.

Gdzie:

- t to pierwotna grubość materiału rury (mm);

- tmin to minimalna grubość ścianki rury po gięciu (mm).

Wymagania dotyczące wydajności materiałów rurowych różnią się, podobnie jak wymagania dotyczące współczynnika redukcji grubości ścianki. W przypadku złączek rurowych stosowanych w inżynierii rurociągów przemysłowych, szybkość nie powinna przekraczać 10% dla rur wysokociśnieniowych; dla rur średniego i niskiego ciśnienia nie powinna przekraczać 15% i nie powinna być mniejsza niż zaprojektowana obliczona grubość ścianki. W maszynach rolniczych współczynnik redukcji grubości ścianki dla giętych łączników rurowych zasadniczo nie powinien przekraczać 5%.

Środki mające na celu zmniejszenie grubości ścianki rury obejmują:

1) Zmniejszenie wartości naprężenia rozciągającego w obszarze, w którym występuje odkształcenie rozciągające po zewnętrznej stronie warstwy neutralnej. Na przykład, przyjmując metodę lokalnego ogrzewania oporowego, zmniejszając odporność na odkształcenia materiału metalowego po wewnętrznej stronie warstwy neutralnej, powodując, że odkształcenie jest bardziej skoncentrowane w części ściskanej, aby osiągnąć cel zmniejszenia poziomu naprężenia w części rozciąganej.

2) Zmiana stanu naprężenia w obszarze odkształcenia, zwiększenie składowej naprężenia ściskającego. Na przykład zmiana z gięcia na gięcie pchające może zasadniczo przezwyciężyć wadę nadmiernego przerzedzenia ścianki rury.