Aby zapewnić odpowiednią jakość, odkuwki metalowe muszą zostać poddane kontroli jakości. Odkuwki z wadami zidentyfikowanymi podczas kontroli są kwalifikowane, złomowane lub używane po naprawie w oparciu o wymagania użytkowania (standardy kontroli) i zakres wad.

I. Klasyfikacja wad odkuwek i ich przyczyn

1. Klasyfikacja wad kucia

Klasyfikację wad odkuwek przedstawiono w tabeli 1.

Tabela 1 Klasyfikacja wad odkuwek

| Metoda klasyfikacji | Treść |

| Proces produkcji | 1) Wady powstałe w procesie produkcji surowców 2) Wady powstałe w procesie kucia 3) Wady powstałe w procesie obróbki cieplnej |

| Sekwencja procesu | 1) Wady procesu metalurgicznego w surowcach 2) Wady procesu zaślepiania 3) Wady procesu ogrzewania 4) Wady procesu kucia 5) Wady procesu chłodzenia 6) Wady procesu czyszczenia 7) Wady procesu obróbki cieplnej |

2. Główne cechy i przyczyny wad kucia

Różne procesy mogą powodować różne formy wad, ale ta sama forma wady może również pochodzić z różnych procesów. Ponieważ przyczyny wad kucia są często związane z różnymi czynnikami, takimi jak proces produkcji surowca i proces obróbki cieplnej po kuciu, nie należy analizować przyczyn wad kucia w izolacji.

Główne cechy i przyczyny wad odkuwek przedstawiono w tabeli 2.

Tabela 2 Główne cechy i przyczyny wad kucia

| Nazwa wady | Główne cechy | Przyczyny i konsekwencje |

| 1. Wady wynikające z surowców | ||

| Pęknięcia włoskowate (rozszczepienia) | Pęknięcia włoskowate zlokalizowane na powierzchni stali, o głębokości od 0,5 do 1,5 mm. | Podczas walcowania stali pęcherzyki podskórne we wlewku stalowym wydłużają się i pękają. Jeśli nie zostaną usunięte przed kuciem, mogą powodować pęknięcia w kutych częściach |

| Parch | Warstwa łatwej do zdarcia cienkiej folii, która występuje w lokalnych obszarach na powierzchni stali, o grubości około 1,5 mm. Nie może być spawana podczas kucia i pojawia się na powierzchni kutej części w postaci strupów | Podczas odlewania ciecz stalowa rozpryskuje się i krzepnie na powierzchni wlewka stalowego, a podczas walcowania jest prasowana w cienką warstwę, która przylega do powierzchni walcowanego materiału w postaci strupów. Po kuciu i wytrawianiu strupy złuszczają się, pozostawiając wgłębienia na powierzchni kutej części |

| Fold (składanie) | Fałdy pojawiają się na obu końcach średnicy na powierzchni czołowej walcowanego materiału, przy czym fałda tworzy kąt ze styczną łuku. Wnętrze fałdu zawiera utlenione wtrącenia, a wokół niego następuje odwęglenie | Nieprawidłowy rozmiar rowka walcowniczego na walcarce lub zadziory powstałe na zużytej powierzchni rowka są zwijane w fałdy podczas walcowania. Jeśli nie zostaną usunięte przed kuciem, pozostaną na powierzchni kutej części |

| Wtrącenia niemetaliczne | Na przekroju wzdłużnym walcowanego materiału pojawiają się wydłużone lub połamane, ale nieciągłe wzdłużnie wtrącenia niemetaliczne. Te pierwsze, takie jak siarczki, i te drugie, takie jak tlenki, kruche krzemiany. | Głównie z powodu reakcji chemicznych między metalem a gazem piecowym, pojemnikiem podczas topienia; dodatkowo spowodowane przez materiały ogniotrwałe, piasek itp., wpadające do stopionej stali podczas topienia i odlewania. |

| Złamanie laminowane | Często występuje w centralnej części materiału stalowego. Na pęknięciu lub przekroju stali pojawiają się pewne morfologie podobne do połamanych łupków lub kory. Wada ta jest bardziej powszechna w stalach stopowych, zwłaszcza w stalach chromowo-niklowych, molibdenowo-niklowo-wolframowych, a także w stalach węglowych. | W stali występują wtrącenia niemetaliczne, segregacja dendrytyczna, porowatość, luźność i inne defekty, które wydłużają się wzdłużnie podczas kucia i walcowania, powodując pękanie stali w warstwach. Pękanie warstwowe znacznie zmniejsza poprzeczne właściwości mechaniczne materiałów stalowych, a kucie jest bardzo podatne na rozwarstwienie i pękanie. |

| Strefa segregacji | Pod mikroskopem o małej mocy, w kierunku wzdłużnym niektórych odkuwek ze stali konstrukcyjnej stopowej (takich jak 40CrNiMoA, 38CrMoAIA itp.), wzdłuż kierunku linii przepływu pojawiają się defekty w postaci pasków lub pasm różniących się od linii przepływu. Mikrotwardość obszaru defektu znacznie różni się od mikrotwardości obszaru normalnego. | Strefa segregacji wynika głównie z segregacji elementów stopu podczas procesu produkcji surowców. Niewielkie strefy segregacji mają niewielki wpływ na właściwości mechaniczne, podczas gdy poważna segregacja znacznie zmniejszy plastyczność i wytrzymałość odkuwki. |

| Jasne linie lub paski | Na powierzchni odkuwki lub obrabianej powierzchni odkuwki pojawiają się jasne linie o różnej długości. Większość jasnych linii jest rozmieszczona wzdłuż kierunku wzdłużnego odkuwki. Wada ta występuje głównie w odkuwkach ze stopów tytanu i nadstopów | Spowodowane segregacją pierwiastków stopowych. W odkuwkach ze stopów tytanu jasne linie należą głównie do obszarów o niskiej segregacji aluminium i niskiej segregacji wanadu; w odkuwkach z nadstopów obszary jasnych linii często mają wyższe poziomy pierwiastków, takich jak nikiel, chrom i kobalt Obecność jasnych linii zmniejsza plastyczność i wytrzymałość materiału |

| Poziom segregacji węglików nie spełnia standardów | Często występuje w wysokowęglowych stalach stopowych, takich jak stal szybkotnąca i wysokochromowa stal matrycowa do pracy na zimno, charakteryzując się lokalnym obszarem o wyższym stężeniu węglików, powodując segregację węglików przekraczającą dopuszczalną normę. | Spowodowane niedostatecznym rozbiciem i równomiernym rozłożeniem eutektycznych węglików ledeburytu w stali podczas otwierania kęsów i walcowania. Silna segregacja węglików może łatwo spowodować przegrzanie, spalenie lub pęknięcie odkuwki |

| Białe plamy | Okrągłe lub owalne srebrno-białe plamy na przekroju podłużnym kęsa stalowego i drobne pęknięcia na przekroju poprzecznym. Rozmiar białych plam jest różny, z długością 1~20 mm lub dłuższą Białe plamy są powszechne w stali konstrukcyjnej stopowej i występują również w zwykłej stali węglowej. | Spowodowane wysoką zawartością wodoru w stali i dużymi naprężeniami organizacyjnymi podczas przemiany fazowej. Duże kęsy stalowe są podatne na powstawanie białych plam po szybkim schłodzeniu po kuciu i walcowaniu. Białe plamy to ukryte wewnętrzne pęknięcia, które zmniejszają plastyczność i wytrzymałość stali. Białe plamy to punkty koncentracji naprężeń, które pod wpływem zmiennych obciążeń mogą powodować pęknięcia zmęczeniowe. |

| Pozostałości porowatości skurczowej | Podczas kontroli odkuwek w małym powiększeniu pojawiają się nieregularne zmarszczki przypominające pęknięcia, w kolorze ciemnobrązowym lub szaro-białym; przy dużym powiększeniu w pobliżu pozostałości porowatości skurczowej znajduje się duża ilość wtrąceń niemetalicznych, które są kruche i łatwe do oderwania. | Ze względu na to, że skoncentrowane pory skurczowe powstające w części pionowej łańcucha stalowego nie są dokładnie usuwane, pozostają one wewnątrz kęsa stalowego podczas cięcia i walcowania. |

| Gruboziarniste pierścienie na wytłaczanych prętach ze stopu aluminium | Pręty wytłaczane ze stopu aluminium dostarczane po obróbce cieplnej wykazują grube ziarna w kształcie pierścienia na zewnętrznej warstwie przekroju poprzecznego, znane jako pierścienie gruboziarniste. Grubość pierścieni gruboziarnistych stopniowo wzrasta od początku do końca pręta. | Głównie ze względu na obecność pierwiastków takich jak Mn, Cr w stopie aluminium oraz poważne odkształcenie warstwy powierzchniowej pręta spowodowane tarciem między metalem a ścianą cylindra wytłaczającego podczas wytłaczania. Kęsy z gruboziarnistymi pierścieniami są podatne na pękanie podczas kucia, a jeśli pozostaną na kutych częściach, zmniejszy to ich wydajność. |

| Folia tlenkowa ze stopu aluminium | W strukturze kucia w małym powiększeniu warstwa tlenku jest rozmieszczona wzdłuż linii przepływu metalu, pojawiając się jako czarne krótkie linie. Na powierzchni pęknięcia prostopadłej do kierunku wzdłużnego warstwy tlenku, warstwa tlenku wygląda na rozdartą i warstwową; na powierzchni pęknięcia równoległej do kierunku wzdłużnego warstwy tlenku, warstwa tlenku wygląda na łuszczącą się lub gęsto kropkowaną. Warstwa tlenku wewnątrz odkuwki matrycowej jest łatwo widoczna na płycie brzusznej lub w pobliżu powierzchni podziału. | Tlenki, które nie zostały usunięte z cieczy aluminiowej podczas topienia, są zwijane w ciecz metalową podczas procesu odlewania, a następnie są wydłużane i rozrzedzane podczas wytłaczania, kucia i innych procesów deformacji, aby stać się warstwami tlenków. Warstwa tlenku ma niewielki wpływ na wzdłużne właściwości mechaniczne odkuwki, ale ma większy wpływ na poprzeczne, zwłaszcza krótkie poprzeczne właściwości mechaniczne. Porównując według kategorii odkuwek i standardu powłoki tlenkowej, tylko te, które nie kwalifikują się, są złomowane. |

| 2. Wady powstałe w wyniku cięcia. | ||

| Cięcie ukośne | Powierzchnia czołowa kęsa jest nachylona do osi kęsa, przekraczając dopuszczalną wartość. | Spowodowane przez materiał pręta, który nie jest mocno zaciśnięty podczas cięcia. Półfabrykaty cięte pod kątem są podatne na zginanie podczas spęczania i trudne do ustawienia podczas kucia matrycowego, łatwo tworząc fałdy |

| Koniec półfabrykatu jest wygięty i ma zadziory | Podczas cięcia część metalu jest przenoszona do szczeliny między nożycami, tworząc ostre zadziory, a koniec półfabrykatu jest wygięty i zdeformowany | Ze względu na zbyt dużą szczelinę między ostrzami nożyc lub nieostrą krawędź ostrza, co powoduje powstawanie zadziorów, kucie jest podatne na zaginanie |

| Koniec półfabrykatu jest wgnieciony lub wystający | Metal w środkowej części końcówki półfabrykatu jest rozdarty, co powoduje występy lub wgniecenia na powierzchni końcówki. | Odstęp między ostrzami jest zbyt mały, metal w środkowej części półfabrykatu nie jest cięty, ale rozrywany, co powoduje oderwanie części metalu. Takie półfabrykaty są podatne na fałdowanie i pękanie podczas kucia |

| Pęknięcia końcowe | Występuje głównie podczas cięcia kęsów o dużych przekrojach, a takie pęknięcia występują również podczas ścinanie stal stopowa lub wysokowęglowa w stanie zimnym. | Spowodowane zbyt wysoką twardością materiału i zbyt dużym naciskiem jednostkowym na ostrze podczas ścinania. Kucie spowoduje dalsze rozszerzanie się pęknięć na końcach. |

| Pęknięcie rdzenia stempla. | Podczas cięcia materiału na tokarce, rdzeń stempla często pozostaje na powierzchni czołowej kęsa. Jeśli nie zostanie usunięty, może prowadzić do pękania wokół rdzenia stempla podczas kucia. | Ze względu na mały przekrój poprzeczny rdzenia stempla, chłodzi się on szybko; duża powierzchnia czołowa chłodzi się powoli, co prowadzi do powstawania pęknięć wokół rdzenia stempla. |

| Pęknięcia podczas cięcia gazem. | Zwykle znajduje się na powierzchni czołowej lub na końcu kęsa, a ujście pęknięcia jest szorstkie. | Niewystarczające podgrzewanie przed cięciem gazowym, prowadzące do powstawania dużych naprężeń termicznych i powodujące je. |

| Pęknięcia po cięciu ściernicą | Cięcie nadstopów ściernicą w stanie zimnym często prowadzi do powstawania pęknięć na powierzchni czołowej. Pęknięcia te są czasami widoczne gołym okiem dopiero po podgrzaniu. | Nadstopy mają słabą przewodność cieplną, a duża ilość ciepła generowanego przez cięcie ściernicą nie może być szybko odprowadzona, tworząc duże naprężenia termiczne na powierzchni cięcia, a nawet powodując mikropęknięcia. Ponowne podgrzanie generuje większe naprężenia termiczne, powodując rozszerzanie się mikropęknięć w widoczne pęknięcia. |

| 3. Wady spowodowane ogrzewaniem | ||

| Przegrzanie | Zjawisko gruboziarnistości spowodowane zbyt wysokimi temperaturami nagrzewania. Cechą charakterystyczną przegrzanej stali węglowej jest pojawienie się struktury Widmanstättena; w przypadku stali narzędziowych i matrycowych charakteryzuje się ona węglikami pierwotnymi, a w przypadku niektórych stopowych stali konstrukcyjnych, takich jak 18Cr2Ni4WA, 20Cr2Ni4A, oprócz gruboziarnistych ziaren występuje również wytrącanie MnS wzdłuż granic, co nie jest łatwe do wyeliminowania zwykłymi metodami obróbki cieplnej. | Spowodowane zbyt wysokimi temperaturami nagrzewania lub zbyt długimi czasami nagrzewania, lub z powodu nieuwzględnienia wpływu ciepła odkształcenia. Przegrzanie zmniejsza właściwości mechaniczne odkuwek stalowych, zwłaszcza plastyczność i udarność. Ogólnie rzecz biorąc, przegrzanie odkuwek stalowych można wyeliminować poprzez wyżarzanie lub normalizację. |

| Powierzchnia "skóry ropuchy" | Kęsy ze stopów aluminium i miedzi tworzą "skórkę ropuchy" lub szorstką powierzchnię podobną do skórki pomarańczy podczas spęczania, a w ciężkich przypadkach mogą również pękać. | Ze względu na przegrzanie kęsa, jest to spowodowane grubymi ziarnami Półfabrykaty ze stopu aluminium z gruboziarnistymi pierścieniami również będą wykazywać to zjawisko podczas spęczania |

| Widmanstätten α faza lub β kruchość | Po przegrzaniu kęsa ze stopu tytanu (α+β), cechą charakterystyczną jego mikrostruktury jest to, że faza α wytrąca się wzdłuż gruboziarnistych pierwotnych granic ziaren β i wewnątrz ziaren w postaci grubych pasków. Gruboziarnista faza α w kształcie paska wytrącona w ziarnach jest ułożona w określonym kierunku, tworząc tak zwaną fazę α Widmanstätten | Kucie stopu tytanu z fazą α Widmanstättena spowodowane temperaturą ogrzewania przekraczającą temperaturę transformacji β stopu tytanu (α + β) ma znacznie zmniejszony wskaźnik plastyczności przy rozciąganiu, który jest tak zwaną kruchością β Obróbka cieplna nie może wyeliminować kruchości β |

| Nadpalanie odkuwek stalowych | Ziarna w przepalonym obszarze są szczególnie grube, utlenianie jest szczególnie silne, a powierzchnia między pęknięciami wydaje się jasnoszaroniebieska Po przepaleniu stali węglowej i stopowej stali konstrukcyjnej na granicach ziaren dochodzi do utleniania i topnienia. Po przepaleniu stali narzędziowej i matrycowej na granicach ziaren pojawia się ledeburyt podobny do rybiej ości z powodu topnienia. | Spowodowane nadmierną temperaturą pieca lub zbyt długim przebywaniem kęsa w strefie wysokiej temperatury. Tlen w piecu przenika wzdłuż granic ziaren do ziaren, powodując utlenianie lub tworząc topliwe eutektyki tlenkowe, które niszczą połączenie między ziarnami. |

| Nadpalanie odkuwek aluminiowych | Powierzchnia wydaje się czarna lub ciemnoczarna, czasami na powierzchni pojawiają się pęcherzyki przypominające skórkę kurczaka. Po przepaleniu kęsa stopu aluminium, jego mikrostruktura będzie wykazywać stopienie granic ziaren, trójkątne granice ziaren lub przetopione kule. Obecność któregokolwiek z tych zjawisk wskazuje na przepalenie | Gdy temperatura nagrzewania kęsa stopu aluminium jest zbyt wysoka, faza wzmacniająca topi się. Po schłodzeniu w mikrostrukturze widoczne są grube granice ziaren, trójkątne granice ziaren lub specjalne kształty, takie jak przetopione kule |

| Pęknięcia ogrzewania | Ogólnie rzecz biorąc, pęka wzdłuż przekroju poprzecznego kęsa, a pęknięcie rozszerza się od środka do otoczenia Ten rodzaj pęknięć często występuje podczas podgrzewania stopów wysokotemperaturowych oraz wlewków i kęsów ze stali wysokostopowej | Ze względu na duży rozmiar kęsa, słabą przewodność cieplną i zbyt dużą prędkość nagrzewania, występuje duża różnica temperatur między środkiem a powierzchnią kęsa, co powoduje naprężenia termiczne przekraczające wytrzymałość kęsa |

| Kruchość miedzi | Na powierzchni odkuwek stalowych pojawiają się pęknięcia. Podczas inspekcji w dużym powiększeniu miedź jest rozmieszczona wzdłuż granic ziaren Wada ta może wystąpić, gdy materiały stalowe są podgrzewane w piecu, który był używany do podgrzewania materiałów miedzianych | Pozostające w piecu skrawki tlenku miedzi są po podgrzaniu redukowane przez żelazo do wolnej miedzi Atomy stopionej miedzi dyfundują wzdłuż granic ziaren austenitu w wysokich temperaturach, osłabiając spójność międzykrystaliczną |

| Pęknięcie podobne do naftalenu | Niektóre błyszczące małe płaszczyzny, takie jak kryształy naftalenu, pojawiają się na pęknięciach odkuwek stalowych. Wada ta jest łatwo zauważalna w stopowych stalach konstrukcyjnych i szybkotnących stalach narzędziowych | Spowodowane zbyt wysoką temperaturą nagrzewania lub wysoką temperaturą końcową temperatura kuciaa odkształcenie nie jest wystarczająco duże. Istotą pęknięcia podobnego do naftalenu jest przegrzanie, które zmniejszy plastyczność i wytrzymałość odkuwek stalowych |

| Pęknięcie przypominające skałę | Pęknięcie przypominające skałę to defekt, który pojawia się po silnym przegrzaniu stopowej stali konstrukcyjnej. Obserwuje się je w stanie ulepszonym cieplnie, charakteryzującym się niemetalicznym połyskiem, cementopodobnymi szaro-białymi małymi płaszczyznami pojawiającymi się na włóknistej matrycy pęknięcia. Nie można go wyeliminować metodami obróbki cieplnej, dlatego jest to niedopuszczalna wada | Temperatura ogrzewania jest zbyt wysoka, co powoduje rozpuszczenie dużej ilości MnS, a MnS rozpuszczony w stali wytrąca się na grubych granicach ziaren austenitu w bardzo drobnych cząstkach podczas chłodzenia, osłabiając siłę wiązania granic ziaren. Obróbka odpuszczania wzmacnia wytrzymałość matrycy stalowej, a stal pęka wzdłuż granic ziaren austenitu podczas pękania, tworząc w ten sposób bez połysku szaro-białe przegrzane małe płaszczyzny na pęknięciu Odkuwki z pęknięciami przypominającymi skałę powinny być złomowane |

| Niskie powiększenie gruboziarniste | Grube ziarna w niskim powiększeniu są kolejnym odzwierciedleniem przegrzania w odkuwkach ze stopowej stali konstrukcyjnej, charakteryzującym się obecnością widocznych wielokątnych ziaren na wytrawionej kwasem próbce w niskim powiększeniu, które w ciężkich przypadkach wyglądają jak płatki śniegu. | Granice ziaren przegrzanego austenitu są stosunkowo stabilne, a zwykła obróbka cieplna nie jest w stanie ich wyeliminować. Rekrystalizacja zachodzi tylko w obrębie grubych ziaren austenitu, generując kilka nowych małych ziaren w pojedynczym ziarnie austenitu. Ponieważ granice ziaren małych ziaren są cienkie lub mają niewielką różnicę orientacji, oryginalne grube ziarna austenitu są nadal widoczne w małym powiększeniu jako grube ziarna. |

| Odwęglanie | Zawartość węgla w warstwie powierzchniowej części stalowej jest znacznie niższa niż we wnętrzu, a wartość twardości jest niższa niż wymagana. Liczba faz cementytu na powierzchni zmniejsza się przy dużym powiększeniu. Odwęglenie występuje najłatwiej w stali wysokowęglowej ogrzewanej w atmosferze utleniającej, zwłaszcza w stali o wysokiej zawartości krzemu. | Węgiel w warstwie powierzchniowej stali jest utleniany w wysokich temperaturach. Głębokość warstwy odwęglenia waha się od 0,01 do 0,6 mm, w zależności od składu stali, składu gazu piecowego, temperatury i czasu nagrzewania. Odwęglenie zmniejsza wytrzymałość i zmęczenie części oraz osłabia odporność na zużycie. |

| Nawęglanie | Odkuwki nagrzewane w piecu olejowym mają znacznie zwiększoną zawartość węgla na powierzchni lub jej części, co zwiększa twardość. Udział masowy węgla w nawęglonej warstwie może osiągnąć około 1%, a w niektórych lokalnych miejscach może nawet przekroczyć 2%, wykazując strukturę ledeburytu, przy czym niektóre nawęglone grubości osiągają 1,5 do 1,6 mm. | Podczas nagrzewania w piecu olejowym kęsów, przekrój dwóch dysz wtryskowych nie osiąga pełnego spalania lub słaba atomizacja dysz rozpyla krople oleju, powodując nawęglanie na powierzchni odkuwki. Odkuwki o zwiększonej zawartości węgla, podatne na pękanie narzędzi podczas cięcia |

| Centralne pękanie spowodowane niewystarczającym ogrzewaniem | Pęknięcie centralne często występuje w górnej części kęsa, jego głębokość pęknięcia jest związana z ogrzewaniem i kuciem, czasami pęknięcie penetruje cały kęs wzdłużnie | Spowodowane niewystarczającym czasem izolacji i niedokładnym podgrzaniem, co skutkuje niską plastycznością rdzenia. Stopy wysokotemperaturowe mają słabą przewodność cieplną, jeśli przekrój kęsa jest duży, należy zapewnić wystarczający czas izolacji. |

| 4. Wady generowane przez kucie | ||

| Wzdłużne pęknięcia powierzchni na brzuchu | Podczas swobodnego spęczania na powierzchni brzucha półfabrykatu pojawiają się nieregularne pęknięcia wzdłużne spowodowane naprężeniami rozciągającymi | Ze względu na tarcie między półfabrykatem a powierzchnią kowadła dochodzi do nierównomiernego odkształcenia, co powoduje powstanie brzucha. Jeśli ilość spęczania jest zbyt duża, pojawią się pęknięcia wzdłużne |

| Pęknięcia poprzeczne (wzdłużne pęknięcia wewnętrzne) | Ten rodzaj pęknięć często występuje w procesie ciągnienia stali szybkotnącej o niskiej plastyczności i stali wysokochromowej. Pęknięcia poprzeczne są rozmieszczone wzdłuż przekątnej przekroju poprzecznego odkuwki, z różną głębokością wydłużenia wzdłużnego, a poważne mogą penetrować całą długość półfabrykatu. | W procesie wielokrotnego obracania o 90° podczas ciągnienia, jeśli wielkość posuwu jest zbyt duża, maksymalne naprzemienne ścinanie wystąpi na przekątnej przekroju półfabrykatu. Gdy naprężenie ścinające przekroczy dopuszczalną wartość materiału, wzdłuż przekątnej powstaną pęknięcia. |

| Wzdłużne pęknięcia taśmy | Występują głównie podczas przeciągania materiału pręta okrągłego z okrągłego na kwadratowy lub podczas fazowania lub zaokrąglania kęsa po przeciągnięciu. Na przekroju poprzecznym pęknięcia pojawiają się w środkowej części w formie paska, a głębokość wydłużenia wzdłużnego jest różna, w zależności od operacji kucia. | Podczas fazowania lub zaokrąglania półfabrykatu za pomocą płaskiego kowadła, naprężenie rozciągające pojawia się w kierunku poziomym półfabrykatu, to naprężenie rozciągające wzrasta od powierzchni półfabrykatu w kierunku środka, osiągając maksymalną wartość w środku. Gdy przekracza wytrzymałość materiału, powstają wzdłużne pęknięcia wewnętrzne. |

| Pęknięcia narożników | Rozproszone pęknięcia ciągnące, które pojawiają się na czterech krawędziach kęsa po ciągnieniu. Pęknięcia narożne często występują w procesie ciągnienia kęsów z szybkotnącej stali narzędziowej i stali wysokochromowej. | Po przeciągnięciu kęsa do kwadratu, temperatura narożników spada, a różnica we właściwościach mechanicznych między narożnikami a głównym korpusem wzrasta. Narożniki pękają z powodu naprężeń rozciągających spowodowanych trudnościami w przepływie metalu. |

| Wewnętrzne pęknięcia poprzeczne | Pęknięcia w kształcie pasków, które pojawiają się wzdłuż kierunku wysokości na przekroju wzdłużnym kęsa. Podczas ciągnienia kęsów ze stali szybkotnącej i stali wysokochromowej, jeśli współczynnik posuwu jest mniejszy niż 0,5, takie pęknięcia mogą wystąpić. | Gdy współczynnik wydłużenia jest mniejszy niż 0,5, naprężenie rozciągające będzie generowane w kierunku osiowym kęsa. Gdy przekroczy ono wytrzymałość na rozciąganie jakiejś słabej części kęsa, spowoduje to pęknięcia poprzeczne w tym miejscu. |

| Pęknięcie po uderzeniu | Pęknięcia pojawiające się promieniowo wzdłuż krawędzi wykrawania. Bardziej powszechne w przypadku wykrawania stali chromowej. | Spowodowane nienagrzaniem rdzenia stempla, niewystarczającym nagrzaniem lub zbyt dużym odkształceniem jednego stempla. |

| Pęknięcie przy kuciu Duplex | Pęknięcia występujące wzdłuż granicy faz α i γ lub w słabszej fazie α podczas kucia austenityczno-ferrytycznej stali nierdzewnej lub półmartenzytycznych kęsów stalowych. | Spowodowane nadmiarem fazy α (ponad 12% w austenityczno-ferrytycznej stali nierdzewnej, ponad 10% w stali półmartenzytycznej) i wysoką temperaturą nagrzewania. |

| Pęknięcie linii podziału | Pęknięcia pojawiające się wzdłuż linii podziału odkuwki, często ujawniane po przycięciu. | Spowodowane przez wtrącenia niemetaliczne w surowcu, resztkowe wgłębienia skurczowe lub luzy oraz wciskanie się w linię podziału podczas kucia. |

| Przekłuwanie nici | U nasady żebra lub występu kutego elementu w kształcie litery L, | Z powodu nadmiaru kęsa, po wypełnieniu żeber, na wstędze znajduje się więcej nadmiaru metalu. Podczas dalszego kucia matrycowego nadmiar metalu na wstędze gwałtownie przepływa w kierunku rowka wypływowego, generując duże naprężenie ścinające u nasady żeber. Gdy przekracza ono wytrzymałość metalu na ścinanie, dochodzi do przebicia gwintu |

| Pasmo ścinania | Wędrująca strefa drobnoziarnista pojawia się na przekroju poprzecznym odkuwki w małym powiększeniu. Często występuje w stopach tytanu i odkuwkach ze stopów wysokotemperaturowych kutych w niskich temperaturach | Ze względu na wysoką wrażliwość stopów tytanu i stopów wysokotemperaturowych na hartowanie, podczas procesu kucia matrycowego obszar trudny do odkształcenia w pobliżu powierzchni styku stopniowo się rozszerza, powodując intensywne odkształcenie ścinające na granicy obszaru trudnego do odkształcenia. W rezultacie dochodzi do silnego formowania kierunkowego, powodującego spadek właściwości odkuwki |

| Struktura pasmowa | Struktura, w której ferryt lub inne fazy osnowy są rozmieszczone w pasmach w odkuwce. Często występuje w stali hipoeutektoidalnej, austenityczno-ferrytycznej stali nierdzewnej i stali półmartenzytycznej. | Ze względu na odkształcenie podczas kucia przy współistnieniu dwóch faz Zmniejsza poprzeczny wskaźnik plastyczności materiału i jest podatny na pękanie wzdłuż pasma ferrytu lub na granicy między dwiema fazami |

| Nieprawidłowe rozmieszczenie linii przepływu w odkuwce | Pojawienie się zakłóceń linii przepływu, takich jak rozłączenia, przepływy wsteczne i konwekcje wirowe przy niskim powiększeniu kucia | Spowodowane niewłaściwą konstrukcją formy, nieracjonalnym rozmiarem i kształtem kęsa oraz złym doborem metod kucia. |

| Składanie | Z wyglądu fałdowanie jest podobne do pęknięć. Na próbce w małym powiększeniu zewnętrzne linie przepływu fałdu są wygięte, podczas gdy w przypadku pęknięcia linie przepływu są odcięte. Na próbce w dużym powiększeniu, w przeciwieństwie do ostrego dna pęknięcia, dno fałdy jest tępe, z silnym utlenianiem po obu stronach | Fałdowanie powstaje w wyniku zbiegu już utlenionego metalu powierzchniowego podczas procesu kucia. W przypadku odkuwek swobodnych, fałdowanie jest głównie spowodowane zbyt małą ilością posuwu podczas wydłużania, zbyt dużą ilością prasowania lub zbyt małym promieniem naroża bloku kowadła; w przypadku odkuwek matrycowych, fałdowanie jest głównie spowodowane konwekcją metalu lub przepływem wstecznym podczas kucia matrycowego. |

| Nierówny rozmiar ziarna | Niektóre części odkuwki mają szczególnie grube ziarna, podczas gdy inne części są mniejsze, co skutkuje nierównym rozmiarem ziarna Stale żaroodporne i stopy wysokotemperaturowe są szczególnie wrażliwe na nierównomierny rozmiar ziarna | Początkowa temperatura kucia jest zbyt wysoka, a wielkość odkształcenia jest niewystarczająca, powodując, że stopień odkształcenia w niektórych obszarach spada do odkształcenia krytycznego; lub końcowa temperatura kucia jest zbyt niska, powodując miejscowe utwardzenie robocze kęsa stopu wysokotemperaturowego i silny wzrost ziarna w tej części podczas ogrzewania hartowniczego Nierównomierny rozmiar ziaren może powodować spadek wydajności wytrzymałościowej i zmęczeniowej. |

| Pozostała struktura odlewu | Jeśli występuje szczątkowa struktura odlewu, wydłużenie i wytrzymałość zmęczeniowa odkuwki często nie spełniają norm. Przy małym powiększeniu linie przepływu w obszarze struktury odlewu szczątkowego nie są oczywiste, a nawet można zobaczyć kryształy dendrytyczne. Dzieje się tak głównie w przypadku odkuwek wykonanych z wlewków | Spowodowana niewystarczającym współczynnikiem kucia lub niewłaściwą metodą kucia, wada ta prowadzi do spadku wydajności kucia, zwłaszcza większego spadku udarności i wytrzymałości zmęczeniowej. |

| Niewystarczające lokalne wypełnienie | Zjawisko niewystarczającego wypełnienia na górze lub krawędziach podniesionych części odkuwki występuje głównie na żebrach, wypukłych ramionach i narożnikach odkuwek matrycowych, przez co kontur odkuwki jest niejasny | Niewystarczające nagrzanie półfabrykatu, słaba płynność metalu, nieracjonalna konstrukcja wnęki matrycy przed kuciem i wnęki matrycy do produkcji kęsów oraz niewystarczający tonaż sprzętu mogą powodować tę wadę |

| Niewystarczające kucie matrycowe | Wszystkie wymiary odkuwki zwiększają się w kierunku prostopadłym do powierzchni podziału, przekraczając wymiary określone na rysunku. Wada ta występuje najczęściej w odkuwkach matrycowych młotkowych | Nadmierny opór na wypływie, niewystarczający tonaż sprzętu, zbyt duże lub zbyt duże półfabrykaty, niska temperatura kucia i nadmierne zużycie wnęki matrycy mogą powodować niedopełnienie |

| Niewspółosiowość | Górna część odkuwki jest przesunięta względem dolnej części wzdłuż powierzchni podziału. | Matryca do kucia nie jest prawidłowo zainstalowana lub występuje zbyt duży luz między głowicą młota a szyną prowadzącą; lub nie ma blokady lub słupka prowadzącego na matrycy do kucia, aby zrównoważyć niewspółosiowość. |

| Powierzchniowe blizny po rybiej łusce | Lokalna powierzchnia odkuwki jest bardzo szorstka, z bliznami w kształcie rybiej łuski. Ten rodzaj defektu powierzchni jest najbardziej prawdopodobny w przypadku odkuwek z austenitycznej i martenzytycznej stali nierdzewnej | Z powodu niewłaściwego doboru smaru, złej jakości smaru lub nierównomiernego nakładania smaru, co skutkuje miejscowym przywieraniem do formy. |

| 5. Wady spowodowane przycinaniem | ||

| Przycinanie pęknięć | Pęknięcia powstałe na powierzchni podziału podczas przycinania | Ze względu na niską plastyczność materiału, podczas przycinania dochodzi do pęknięć. Zbyt niska temperatura przycinania dla odkuwek ze stopów magnezu lub zbyt wysoka dla odkuwek ze stopów miedzi może powodować takie pęknięcia |

| Pozostałości zadziorów | Po przycięciu wokół powierzchni podziału odkuwki pozostają zadziory większe niż 0,5 mm. Jeśli po przycięciu nadal konieczna jest korekta, pozostałe zadziory zostaną wciśnięte w korpus odkuwki, tworząc fałdy. | Nadmierny odstęp między matrycami do przycinania, nadmierne zużycie krawędzi tnącej lub niedokładna instalacja i regulacja matrycy do przycinania mogą powodować powstawanie zadziorów. |

| Siniaki na powierzchni | Wgniecenia lub siniaki pojawiają się na lokalnej powierzchni styku między odkuwką a stemplem. | Z powodu niedopasowania kształtu między stemplem a powierzchnią styku odkuwki lub zbyt małej powierzchni docisku. |

| Odkształcenie przy zginaniu lub skręcaniu | Odkształcenie gnące lub skręcające występuje w odkuwce podczas przycinania. Jest to podatne na występowanie na odkuwkach, które są smukłe, cienkie i mają złożony kształt. | Z powodu zbyt małej powierzchni styku odkuwki stempla przycinającego lub nierównomiernego styku. |

| 6. Wady spowodowane niewłaściwym chłodzeniem po kuciu. | ||

| Pęknięcia chłodzące | Pęknięcia są gładkie i smukłe, czasami wykazując sieć żółwich pęknięć. W dużym powiększeniu: Struktura martenzytyczna pojawia się w pobliżu pęknięć, bez śladów odkształcenia plastycznego. Często występuje na odkuwkach ze stali martenzytycznej | Ze względu na zbyt szybkie chłodzenie po kuciu, powodujące duże naprężenia termiczne i naprężenia strukturalne Powolne chłodzenie w piaskownicach lub żużlu w temperaturze około 200 ℃ może zapobiec tego typu pęknięciom. |

| Odkształcenie podczas chłodzenia | Odkształcenie wypaczające dużych, cienkościennych, żebrowanych elementów ramy podczas procesu chłodzenia po kuciu | Spowodowane interakcją naprężeń szczątkowych generowanych podczas kucia i nierównomiernego chłodzenia. Natychmiastowe wyżarzanie po kuciu może zapobiec tej wadzie |

| 475 ℃ pęknięcia kruchości | Pęknięcia powierzchniowe, które pojawiają się na ferrytycznych odkuwkach ze stali nierdzewnej chłodzonych zbyt wolno, pozostając zbyt długo w zakresie temperatur od 400 do 520 ℃. | Ze względu na przedłużony pobyt w temperaturze 400 ~ 520 ℃, sprzyja wytrącaniu się pewnej specjalnej substancji, powodując kruchość Szybkie chłodzenie w temperaturze 400 ~ 520 ℃ może zapobiec pękaniu |

| Węgliki sieciowe | Węgliki wytrącają się wzdłuż granic ziaren w sieci, zmniejszając plastyczność i wytrzymałość odkuwki. Wada ta jest często obserwowana w odkuwkach stalowych o wysokiej zawartości węgla | Ze względu na powolne chłodzenie po kuciu, węgliki mogą wytrącać się wzdłuż granic ziaren, co sprawia, że odkuwka jest podatna na pękanie podczas cięcia płomieniem, pogarszając wydajność części |

| 7. Wady powstałe w wyniku obróbki cieplnej po kuciu | ||

| Nadmierna twardość | Podczas sprawdzania twardości odkuwki po obróbce cieplnej zmierzona twardość jest wyższa niż wymagana przez warunki techniczne | Spowodowane zbyt szybkim chłodzeniem po normalizacji lub niewłaściwym składem chemicznym stali. |

| Zbyt niska twardość | Twardość odkuwki jest niższa niż wymagana przez warunki techniczne | Spowodowane zbyt niską temperaturą hartowania, zbyt wysoką temperaturą odpuszczania lub poważnym odwęgleniem powierzchni w wyniku wielokrotnego nagrzewania. |

| Nierówna twardość (miękkie miejsca) | Twardość różni się znacznie w różnych częściach tej samej odkuwki, z lokalnymi obszarami o niższej twardości | Spowodowane zbyt dużym obciążeniem w jednym piecu, zbyt krótkim czasem utrzymywania lub silnym miejscowym odwęgleniem. |

| Odkształcenie | Podczas procesu obróbki cieplnej, zwłaszcza podczas hartowania, odkuwka odkształca się | Spowodowane nieracjonalnym procesem obróbki cieplnej lub niewłaściwą metodą chłodzenia |

| Pęknięcia hartownicze | Pęknięcia występują w punktach koncentracji naprężeń, takich jak ostre narożniki odkuwki. W odróżnieniu od pęknięć kuźniczych, na wewnętrznej powierzchni ścianek pęknięć hartowniczych nie występują zjawiska utleniania i odwęglania | Spowodowane wadami, takimi jak brak obróbki cieplnej, zbyt wysoka temperatura hartowania, zbyt duża prędkość chłodzenia i wtrącenia wewnątrz odkuwki. |

| Czarne pęknięcie | Pęknięcie ma kolor ciemnoszary lub prawie czarny. W mikrostrukturze występuje bawełniany rozkład grafitu na nierównomiernym sferoidalnym perlicie, często pojawiający się w odkuwkach ze stali narzędziowej o wysokiej zawartości węgla | Spowodowane procesem grafityzacji stali i wytrącaniem się grafitu węglowego z powodu zbyt długiego czasu wyżarzania po kuciu lub po wielokrotnym wyżarzaniu. |

| 8. Wady powstałe podczas procesu czyszczenia odkuwek | ||

| Nadmierna korozja | Na powierzchni odkuwki pojawiają się wżery lub dziury, a nawet luźny i porowaty stan. | Z powodu pogorszenia jakości roztworu trawiącego, zbyt długiego czasu trawienia lub pozostałości kwasu na odkuwce |

| Pęknięcia korozyjne | Często pojawiają się na odkuwkach z martenzytycznej stali nierdzewnej, charakteryzując się drobnymi pęknięciami sieciowymi na powierzchni odkuwki, z pęknięciami rozciągającymi się wzdłuż granic ziaren w mikrostrukturze. | Ze względu na to, że naprężenia szczątkowe na odkuwce nie zostały wyeliminowane na czas, podczas procesu wytrawiania wystąpiła korozja naprężeniowa, co doprowadziło do powstania pęknięć |

| Lokalne pęknięcia spowodowane przegrzaniem | Pęknięcia pojawiające się podczas czyszczenia powierzchni ściernicą. Jest to podatne na występowanie na odkuwkach z ferrytycznej stali nierdzewnej | Spowodowane miejscowym przegrzaniem w wyniku szlifowania ściernicą. Można ją zastąpić dłutem pneumatycznym, aby oczyścić jej powierzchnię z wad. |

3. Dopuszczalne odchylenia i wady powierzchni odkuwek matrycowych

Dopuszczalne odchyłki i wady powierzchni odkuwek matrycowych przedstawiono w tabeli 3.

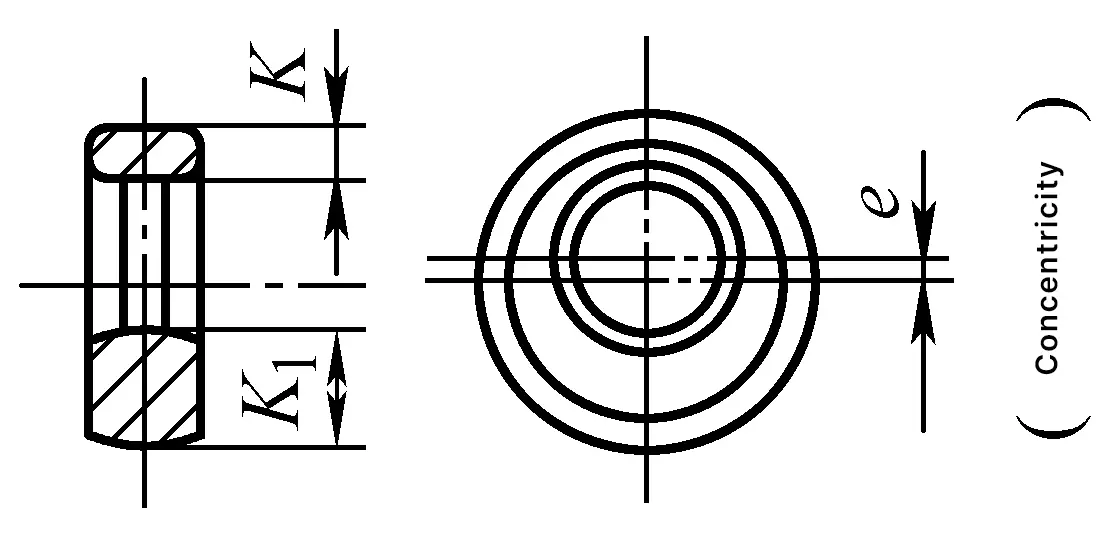

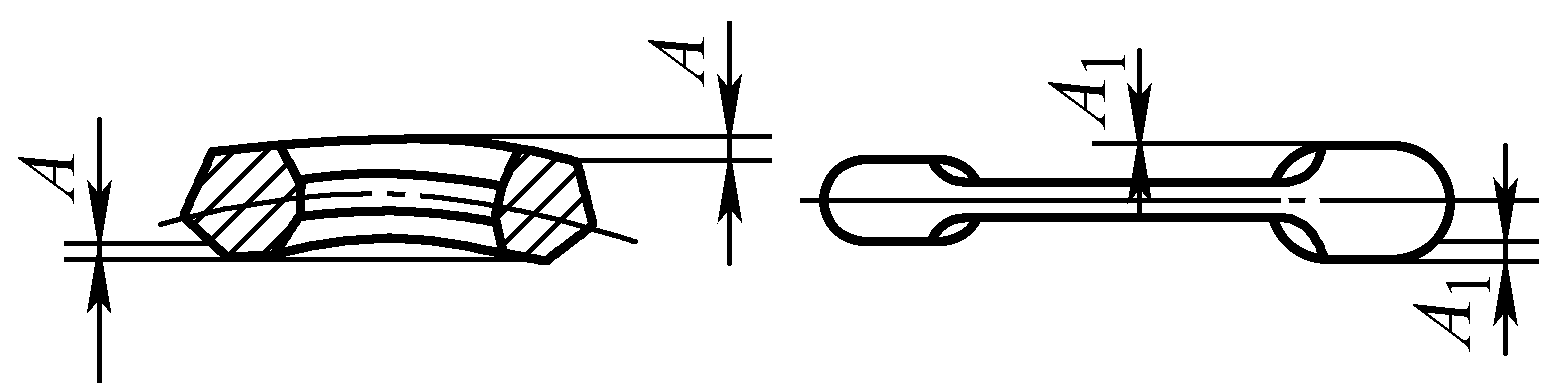

Tabela 3 Dopuszczalne odchylenia i wady powierzchni odkuwek matrycowych (jednostka: mm)

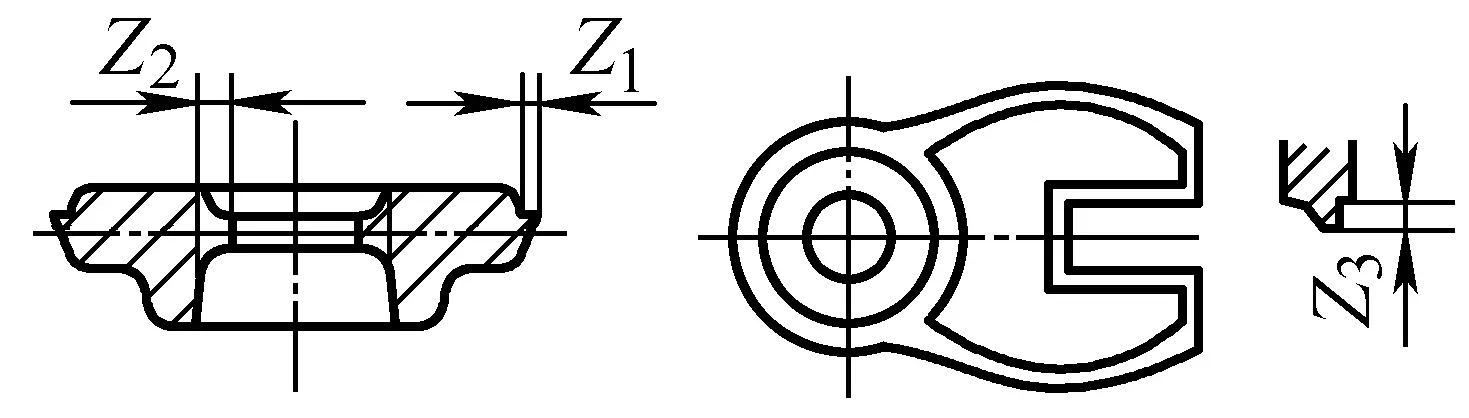

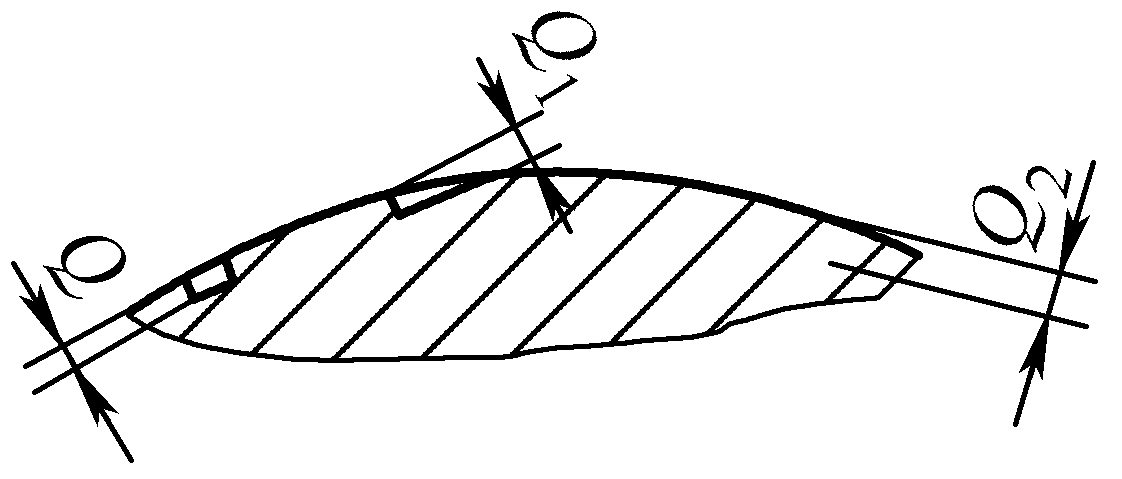

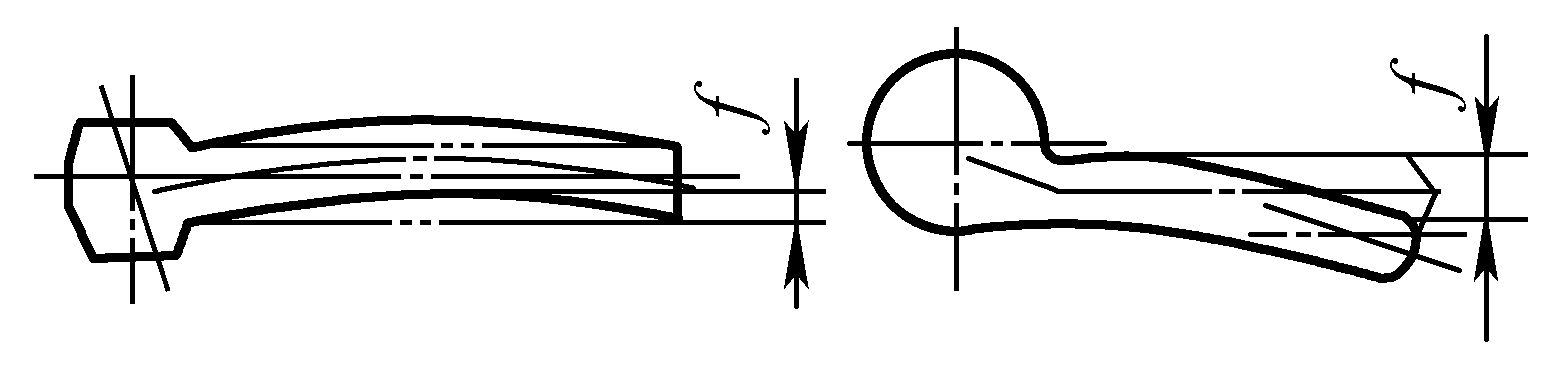

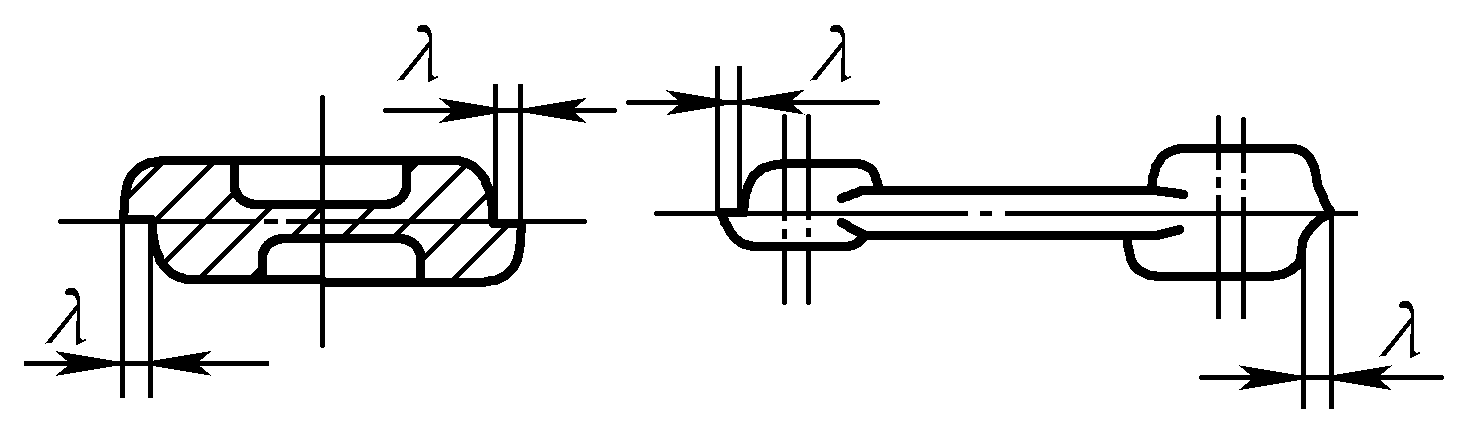

| Numer seryjny | Schemat | Formy odchyleń i wad | Jakość kucia | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Zadziory wokół:Z 1 Zadziory w otworze wewnętrznym: Z 2 Zadziory na widelcu:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 do 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Głębokość defektu powierzchni ①Nieobrobiona powierzchnia (patrz wartości po prawej stronie tabeli) ② Obrobiona powierzchnia nie większa niż 1/2 rzeczywistego marginesu Q - Wżery lub wgniecenia Q 1 - Wygięta tekstura Q 2 - Pęknięcie | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

| 3 |  | Zginanie: f (ale nie więcej niż 1/2 marginesu pręta) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Błąd: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 5 |  | Różnica grubości ścianek: K-K 1 = 2e (ale nie więcej niż 1/2 dodatku) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Płaskość: A (ale nie większa niż 1/2 naddatku) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Zawartość kontroli jakości kucia

Celem kontroli jakości odkuwek jest zapewnienie, że jakość odkuwek spełnia normy techniczne odkuwek. Wspólne standardy techniczne kucia przedstawiono w tabeli 4. Zakres kontroli jakości odkuwek obejmuje: kontrolę geometrii i rozmiaru odkuwki, kontrolę jakości powierzchni, kontrolę jakości wewnętrznej, kontrolę właściwości mechanicznych, kontrolę składu chemicznego itp.

Tabela 4 Wspólne standardy techniczne kucia

| Numer standardowy | Standardowa nazwa |

| GB/T 8541-2012 | Terminologia kucia |

| GB/T 12361-2003 | Ogólne warunki techniczne dla odkuwek stalowych |

| GB/T 12362-2003 | Tolerancje i naddatki na obróbkę odkuwek matrycowych ze stali |

| GB/T 12363-2005 | Klasyfikacja funkcji kucia |

| GB/T 13320-2007 | Wykres klasyfikacji struktury metalograficznej i metoda oceny odkuwek matrycowych ze stali |

| GB/T 21469-2008 | Naddatki na obróbkę skrawaniem i tolerancje dla odkuwek swobodnie kutych ze stali młotkowej - Wymagania ogólne |

| GB/T 21470-2008 | Naddatki na obróbkę i tolerancje dla odkuwek swobodnie kutych ze stali młotkowej - tarcze, kolumny, pierścienie i cylindry |

| GB/T 21471-2008 | Naddatki na obróbkę i tolerancje dla odkuwek swobodnie kutych ze stali młotkowej - Wały |

| GB/T 16923-2008 | Normalizowanie i wyżarzanie części stalowych |

| GB/T 16924-2008 | Hartowanie i odpuszczanie części stalowych |

| JB/T 4290-2011 | Warunki techniczne dla odkuwek z szybkotnącej stali narzędziowej |

| JB/T 4385.1-1999 | Ogólne warunki techniczne dla odkuwek bezgwoździowych |

| JB/T 4385.2-1999 | Swobodne kucie na młocie Klasyfikacja złożoności i współczynnik konwersji |

| JB/T 9174-1999 | Materiałochłonność procesu dla odkuwek matrycowych Metoda kompilacji |

| JB/T 9177-1999 | Elementy konstrukcyjne stalowych odkuwek matrycowych |

| JB/T 9178.1-1999 | Ogólne warunki techniczne swobodnego kucia na prasa hydrauliczna |

| JB/T 9178.2-1999 | Klasyfikacja złożoności i współczynnik konwersji dla kucia swobodnego na prasie hydraulicznej |

| JB/T 9179.1~8-2013 | Naddatek na obróbkę i tolerancja dla kucia swobodnego na prasie hydraulicznej |

| JB/T 9180.1-2014 | Części stalowe do wytłaczania na zimno Część 1: Tolerancje |

| JB/T 9180.2-2014 | Części stalowe do wyciskania na zimno Część 2: Ogólne warunki techniczne |

| JB/T 9181-1999 | Specyfikacje konstrukcyjne dla precyzyjnego kucia na gorąco prostych kół zębatych stożkowych |

| JB/T 4201-1999 | Warunki techniczne precyzyjnego kucia na gorąco prostych kół zębatych stożkowych |

| JB/T 8421-1996 | Ogólne zasady kontroli odkuwek stalowych |

Konkretne elementy kontroli i wymagania dotyczące odkuwek różnią się w zależności od gatunku odkuwki. Klasa odkuwki jest klasyfikowana zgodnie z warunkami naprężenia części, warunkami pracy, znaczeniem, rodzajem materiału i procesem metalurgicznym. Klasyfikacja gatunków odkuwek różni się w zależności od sektora przemysłowego, przy czym niektóre działy dzielą odkuwki na trzy poziomy, a inne na cztery lub pięć poziomów.

Tabela 5 klasyfikuje odkuwki na trzy poziomy i wskazuje elementy kontroli dla każdego poziomu. Tabela 6 jest standardem dla metod testowych dla każdej pozycji kontroli odkuwek. W przypadku niektórych odkuwek o specjalnych wymaganiach, kontrola musi być również przeprowadzona zgodnie ze specyfikacjami zawartymi w specjalnym dokumencie warunków technicznych.

Tabela 5 Gatunki odkuwek i elementy kontrolne

| Elementy inspekcji | Klasa | Uwagi | |||

| I | II | III | |||

| Ilość skontrolowana na partię | |||||

| Klasa materiału | 100% | 100% | 100% | ||

| Jakość powierzchni | 100% | 100% | 100% | ||

| Wymiary geometryczne | 100% | 100% | 100% | Sprawdzane są wymiary pionowe i niewspółosiowość 100%, inne wymiary są sprawdzane punktowo w razie potrzeby. | |

| Twardość | Odkuwki stalowe | 10% | 10% | 10% | |

| Odkuwki ze stopów metali nieżelaznych | 100% | 100% | 100% | Stopy miedzi, 3A21 nie sprawdzono | |

| Właściwości mechaniczne | Narysuj 1 sztukę na partię stopu, specjalna nadwyżka materiału to 100% | Narysuj 1 ~ 2 sztuki na stopioną partię | Części aluminiowe, magnezowe przenoszą pręty testowe z każdym piecem do obróbki cieplnej | Części stalowe, aluminiowe i magnezowe nie podlegają kontroli udarności | |

| Struktura o niskim powiększeniu | Narysuj 1 sztukę na partię topienia | Narysuj 1 sztukę na partię topienia | |||

| Struktura o dużym powiększeniu | Pozostała część odkuwek ze stopów nieżelaznych to 100% | Rysowanie 1 sztuki z odkuwek ze stopów nieżelaznych | Odkuwki ze stopów metali nieżelaznych niepoddane hartowaniu nie są kontrolowane. | ||

| Złamanie | Pozostała część odkuwek stalowych to 100%, wyciągnij 1 sztukę z odkuwek ze stopów nieżelaznych | Jeśli nie ma konkretnych przepisów, należy pobrać pęknięcie z próbki testowej o niskim powiększeniu | |||

Tabela 6 Standardy metod badawczych dla różnych elementów kontroli odkuwek

| Elementy inspekcji | Normy dotyczące metod testowania |

| Skład chemiczny | GB/T 222-2006 GB/T 223.3-1988 itp. |

| Właściwości mechaniczne (rozciąganie, uderzenia) | GB/T 229-2007 GB/T 228.1-2010 |

| Pełzanie w wysokiej temperaturze | GB/T 2039-2012 |

| Wydajność zmęczeniowa | GB/T 4337-2008 GB/T 3075-2008 |

| Twardość Brinella | GB/T 231.1-2009 |

| Twardość Rockwella | GB/T 230.1-2009 |

| Struktura o niskim powiększeniu | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Wielkość ziarna pęknięcia | GB/T 1814-1979 GB/T 6394-2002 |

| Warstwa odwęglona z wtrąceniami niemetalicznymi | GB/T 224-2008 GB/T 10561-2005 |

| Struktura o dużym powiększeniu | GB/T 13320-2007 |

| Korozja międzykrystaliczna | GB/T 4334-2008 GB/T 7998-2005 |

| Test zginania | GB/T 232-2010 |

III. Metody kontroli jakości kucia

1. Kontrola geometrii i wymiarów odkuwki

Zakres kontroli geometrii i wymiarów odkuwek obejmuje:

- Wymiary długości odkuwki;

- Wysokość kucia (lub rozmiar poprzeczny) i średnica;

- Grubość odkuwki;

- Kucie cylindryczne i promień zaokrąglenia;

- Kąt kucia;

- Otwór do kucia;

- Niewspółosiowość kucia;

- Odkształcanie ugięcia;

- Prostopadłość płaszczyzny kucia;

- Kształtowanie równoległości.

Geometryczny kształt i rozmiar odkuwki można zmierzyć za pomocą ogólnych narzędzi pomiarowych, takich jak suwmiarki, mikrometry i suwmiarki z noniuszem. W produkcji masowej do kontroli mogą być używane specjalne narzędzia pomiarowe wraz ze sprawdzianami typu go/no-go, sprawdzianami wtykowymi i szablonami. W przypadku odkuwek o złożonych kształtach i wielu obszarach lub elementach kontroli, do kontroli można użyć specjalnie wykonanych specjalnych przyrządów lub szablonów.

2. Metody kontroli jakości powierzchni kucia

Tabela 7 Metody kontroli jakości powierzchni odkuwek

| Nie. | Metoda inspekcji | Charakterystyka i zastosowania |

| 1 | Kontrola wzrokowa | Jest to najpopularniejsza i najczęściej stosowana metoda kontroli jakości powierzchni odkuwek. Inspektor uważnie obserwuje powierzchnię odkuwki gołym okiem pod kątem wad, takich jak pęknięcia, fałdy, wgniecenia, plamy i przegrzanie powierzchni. Aby ułatwić obserwację wad, kontrola wizualna jest zwykle przeprowadzana po usunięciu powłoki tlenkowej poprzez trawienie, piaskowanie lub bębnowanie. |

| 2 | Kontrola cząstek magnetycznych | Kontrola cząstek magnetycznych, znana również jako testowanie cząstek magnetycznych lub wykrywanie wad magnetycznych, może wykryć drobne pęknięcia i wady powierzchni, takie jak pęknięcia ukryte pod powierzchnią, które nie są widoczne gołym okiem. Może być jednak stosowana tylko na materiałach magnetycznych, takich jak stal węglowa, stal narzędziowa i stopowa stal konstrukcyjna, a powierzchnia odkuwki musi być gładka i płaska. |

| 3 | Wykrywanie fluorescencji | W przypadku defektów powierzchni odkuwek wykonanych z materiałów nieferromagnetycznych, takich jak stopy metali nieżelaznych, stopy wysokotemperaturowe, stal nierdzewna itp. można zastosować detekcję fluorescencyjną. Wykrywanie fluorescencji nie jest ograniczone tym, czy materiał jest magnetyczny czy niemagnetyczny |

| 4 | Kontrola penetracyjna | Metoda ta nie jest ograniczona tym, czy materiał jest magnetyczny czy niemagnetyczny. Wykorzystuje wysoce penetrujący olej z kolorem, aby przeniknąć do wad powierzchniowych odkuwki i wykorzystuje absorbent do wyciągnięcia go, umożliwiając dostrzeżenie wad powierzchniowych gołym okiem w zwykłym świetle |

3. Metody kontroli wewnętrznej jakości odkuwek

Tabela 8 Metody kontroli wewnętrznej jakości odkuwek

| Nie. | Metoda inspekcji | Funkcje i zastosowania |

| 1 | Testy ultradźwiękowe | Silna penetracja; sprzęt jest zwinny, łatwy do przenoszenia i prosty w obsłudze; może dokładnie wykrywać wady, takie jak pęknięcia, wtrącenia, ubytki skurczowe i pory; może kontrolować odkuwki z jednej strony, co jest dość wygodne w przypadku dużych odkuwek. Używany głównie do ważnych dużych odkuwek |

| 2 | Kontrola przy niskim powiększeniu | Kontrola przy niskim powiększeniu polega na użyciu gołego oka lub szkła powiększającego o powiększeniu od 10 do 30 razy w celu sprawdzenia wad na przekroju odkuwek. Typowe metody kontroli obejmują: trawienie, pękanie i odcisk siarki. Metoda trawienia jest zwykle stosowana w przypadku wad, takich jak linie przepływu, dendryty, resztkowe wgłębienia skurczowe, puste przestrzenie, wtrącenia żużla i pęknięcia. Kontrola pęknięć jest stosowana w przypadku wad, takich jak przegrzanie, nadpalenia, białe plamy, rozwarstwienia oraz pojawienie się pęknięć naftalenowych i kamieniopodobnych. Rozmieszczenie siarczków jest sprawdzane przy użyciu metody sulfprint |

| 3 | Kontrola w dużym powiększeniu | Kontrola w dużym powiększeniu polega na badaniu struktury wewnętrznej (lub powierzchni pęknięcia) i mikro defektów odkuwek pod różnymi mikroskopami. Istnieją trzy rodzaje mikroskopów używanych do kontroli w dużym powiększeniu: zwykły mikroskop pełnofazowy, transmisyjny mikroskop elektronowy i skaningowy mikroskop elektronowy. W rzeczywistej produkcji, ogólne elementy kontroli, takie jak badanie wielkości ziarna stali konstrukcyjnej, wtrąceń, odwęglenia i rozkładu węglików w stali narzędziowej, są przeprowadzane przy 100 do 500-krotnym powiększeniu pod zwykłym mikroskopem pełnofazowym |

Badania nieniszczące pozwalają wykryć wady powierzchniowe lub wewnętrzne odkuwek bez ich uszkadzania. Badania nieniszczące są bardzo odpowiednie dla ważnych odkuwek o surowych wymaganiach jakościowych, a porównanie kilku popularnych metod badań nieniszczących przedstawiono w tabeli 9.

Tabela 9 Porównanie kilku metod badań nieniszczących

| Metoda inspekcji | Wymagania dotyczące próbki | Wykrywalne wady | Metoda oceny uszkodzeń | Wnioski z wykrywania błędów | Zalety i wady | |

| Testy ultradźwiękowe | Materiał nie jest ograniczony, grubość stali może wynosić do 10 m, powierzchnia musi być gładka, kształt musi być prosty, a wykrywanie jednostronne jest możliwe | Wady w dowolnej części mogą być wykrywane z wysoką czułością. | Na podstawie wskazań sygnału ultradźwiękowego | Lokalizacja, głębokość, rozmiar i rozmieszczenie defektów | Szerokie zastosowanie, wysoka czułość, łatwa obsługa, natychmiastowa dostępność wyników testu, nieszkodliwy dla ludzkiego ciała. Można go jednak używać tylko do elementów o prostych kształtach i niskiej chropowatości powierzchni i nie można określić charakteru wad | |

| Kontrola rentgenowska | Brak ograniczeń dotyczących materiałów, brak ograniczeń dotyczących kształtu, brak specjalnych wymagań dotyczących przetwarzania, grubość nie może być zbyt duża | Lokalizacja defektu powinna znajdować się blisko powierzchni lub wewnątrz | Na podstawie kliszy fotograficznej lub ekranu fluorescencyjnego | Lokalizacja, kształt, rozmiar i rozmieszczenie defektów | Wysoka czułość perspektywy, możliwość prowadzenia trwałych zapisów, nieograniczona materiałami i kształtami Jest to jednak kosztowne, sprzęt jest nieporęczny, nie może wykryć wad płaskich i jest szkodliwy dla ludzkiego ciała | |

| Kontrola cząstek magnetycznych | Ograniczone do materiałów ferromagnetycznych, chropowatość powierzchni Ra >1,6 μm, rozmiar próbki testowej jest ograniczony przez sprzęt, grubość jest w zasadzie nieograniczona | Drobne wady powierzchniowe i przypowierzchniowe | Zgodnie z akumulacją cząstek magnetycznych | Położenie, kształt i długość defektów | Wysoka prędkość, wysoka czułość, prosty sprzęt i wygodna obsługa Nie może jednak kontrolować materiałów nieferromagnetycznych, nie może kontrolować wad wewnętrznych ani określać głębokości wad | |

| Testy penetracyjne | Fluorescencja | Różne materiały metalowe, chropowatość powierzchni Ra >1,6 μm, bez limitu grubości | Muszą to być mikro defekty rozciągające się na powierzchnię | Obserwować gromadzenie się proszku w świetle ultrafioletowym. | Lokalizacja, kształt i długość wad powierzchniowych | Nie jest ograniczony materiałami, sprzęt jest prosty, a obsługa wygodna. Może jednak wykrywać tylko wady odsłonięte na powierzchni, a światło ultrafioletowe jest szkodliwe dla ludzkiego wzroku |

| Kolorystyka | Różne materiały, chropowatość powierzchni Ra >1,6 μm, bez limitu grubości | Wady powierzchniowe | Bezpośrednia ocena na podstawie aglomeracji proszku | Lokalizacja, kształt i długość wad powierzchniowych | Nie jest ograniczony przez materiały, nie wymaga specjalnego sprzętu, prosta obsługa. Ale może wykrywać tylko wady powierzchni, niską czułość, niską prędkość | |

| Testy wiroprądowe | Ograniczone do materiałów metalowych, gładka powierzchnia, prosty kształt | Smugi powierzchniowe i przypowierzchniowe | Zgodnie ze wskazaniem sygnału elektrycznego | Określenie obecności i przybliżonego rozmiaru wad powierzchniowych | Sprzęt jest prosty i kompaktowy, łatwy do przenoszenia. Niska prędkość, niezdolność do określenia charakteru i głębokości wad | |

4. Metody kontroli właściwości mechanicznych odkuwek

Tabela 10 Metody kontroli właściwości mechanicznych odkuwek

| Nie. | Metoda inspekcji | Charakterystyka i zastosowania |

| 1 | Test twardości | Badanie twardości jest najprostszą i najczęściej stosowaną metodą oceny właściwości mechanicznych odkuwek w produkcji. Typowe metody badania twardości odkuwek obejmują twardość Brinella, twardość Rockwella i twardość Vickersa, przy czym najczęściej stosowana jest twardość Brinella. Celem testowania twardości jest określenie, czy odkuwka ma odpowiednią skrawalność, czy powierzchnia jest odwęglona i z grubsza zrozumieć wewnętrzną strukturę odkuwki. |

| 2 | Próba rozciągania | Dzięki próbie rozciągania w temperaturze pokojowej, wytrzymałość na rozciąganie R m , granica plastyczności R eL i R eH (lub określona wytrzymałość na wydłużenie plastyczne R p0.2 itp.), wydłużenie po pęknięciu A i zmniejszenie powierzchni Z odkuwki można określić. |

| 3 | Test udarności | Poprzez test udarności można określić energię pochłaniania uderzenia KV lub KU itp. odkuwki. |

IV. Kontrola jakości kucia

1. Główne treści i metody kontroli jakości kucia

Aby zapewnić, że odkuwka ma dokładność wymiarową i wymagania dotyczące wydajności mechanicznej określone na rysunku odkuwki, konieczne jest kontrolowanie jakości odkuwki, to znaczy kontrolowanie całego procesu produkcyjnego od surowca do obróbki cieplnej po odkuwce, aby zapewnić stabilność jakości produkcji i spójność produktu.

Kontrola jakości odkuwek obejmuje: kontrolę przychodzącą (surowce), kontrolę pośrednią (półprodukty), kontrolę końcową (gotowe odkuwki) oraz kontrolę środków produkcji, takich jak oprzyrządowanie, sprzęt i regulacja przyrządów pomiarowych, narzędzia kontrolne i pomiarowe.

Proces podgrzewania przed kuciem i proces obróbki cieplnej po kuciu są procesami specjalnymi, których cech jakościowych nie można precyzyjnie zmierzyć lub zmierzyć ekonomicznie, głównie w oparciu o ścisłą kontrolę parametrów procesu w celu zapewnienia jakości.

Kontrolę jakości kucia przedstawiono w tabeli 11.

Tabela 11 Kontrola jakości odkuwek

| Nie. | Pozycja | Kluczowe punkty kontroli jakości |

| 1 | Kontrola jakości surowców | 1) Zweryfikować certyfikat testu młyna materiału z normą materiałową. 2) Sprawdź, czy identyfikacja materiału jest prawidłowa, aby uniknąć mieszania materiałów. 3) Sprawdź specyfikację materiału 4) Sprawdzenie jakości powierzchni materiałów pod kątem wad, takich jak pęknięcia i blizny. 5) Losowa kontrola składu chemicznego 6) Używaj szybkiego spektrometru, identyfikacji iskier itp. do kontroli i unikania mieszania się materiałów. |

| 2 | Kontrola jakości form | 1) Weryfikacja certyfikatu zapewnienia jakości formy lub raportu z inspekcji produkcji (w tym badań nieniszczących). 2) Inspekcja formy (ponowna inspekcja), w tym kształt, rozmiar, twardość 3) Wyregulować formę na obrabiarce i sprawdzić oznakowanie próbki. 4) Naprawa pleśni |

| 3 | Kontrola jakości ogrzewania | 1) Użyj trójdrożnego urządzenia do sortowania temperatury do ogrzewania lub użyj termometru na podczerwień do wykrywania temperatury ogrzewania. 2) Używaj szybkiego ogrzewania podczas ogrzewania piecem węglowym lub olejowym. |

| 4 | Kontrola jakości procesu kucia | 1) Kontrola pierwszego artykułu 2) Pracownicy pośredni dokonują samokontroli, inspektorzy dokonują ponownej kontroli i wypełniają dokumentację. 3) Wyposażenie w niezbędne narzędzia kontrolne i pomiarowe |

| 5 | Kontrola jakości obróbki cieplnej | 1) Ścisła kontrola parametrów procesu obróbki cieplnej i zapisywanie danych 2) Pracownicy średniozaawansowani samodzielnie sprawdzają twardość, inspektorzy ponownie sprawdzają twardość i rejestrują ją 3) W razie potrzeby użyj magnetycznego sortownika twardości lub testera twardości do kontroli twardości 100% 4) W razie potrzeby należy zastosować odpowiednie metody badań nieniszczących w celu sprawdzenia pęknięć. |

| 6 | Identyfikacja produktu i kontrola identyfikowalności | 1) Począwszy od momentu, gdy surowce trafiają do warsztatu, są one zarządzane za pomocą znaczników 2) Zarządzanie znacznikami podczas przetwarzania, wskazującymi numer części, nazwę, gatunek materiału, specyfikacje, numer partii materiału, operatora, inspektora itp. oraz podążanie za odkuwką przez każdy proces, aż dotrze ona do jednostki obróbczej. 3) W razie potrzeby wydrukować numer seryjny formy, numer partii materiału i inne oznaczenia na odkuwce. |

2. Metody korygowania wad odkuwek

Tabela 12 Metody usuwania wad w odkuwkach

| Nie. | Rodzaj usterki | Metoda korekty |

| 1 | Zadziory, pęknięcia, zagięcia | Do korekty należy użyć polerowania ściernicą, pneumatycznego usuwania łopatą lub polerowania pilnikiem obrotowym. |

| 2 | W przypadku części, które nie są zbyt ciężkie lub zbyt duże, niewypełnione | Może być ponownie kuty w nowej formie kuźniczej lub poprawiony metodą spawania (stapiania). |

| 3 | Dla odkuwek, które są niewystarczająco wykute | Mogą być wstępnie przetworzone w warsztacie obróbki skrawaniem w celu korekty. Takie niedostatecznie wykute odkuwki nie powinny być ponownie kute, ponieważ może to spowodować wciśnięcie nowej warstwy tlenku do odkuwki i stać się nieodwracalnym produktem odpadowym. Czasami do korekty można użyć szlifowania. W przypadku nieistotnych odkuwek można je raz podgrzać w celu korekty, zamieniając nadmiar metalu w powłokę tlenkową, a na koniec dodając obróbkę strumieniowo-ścierną |

| 4 | Błąd | Metodą korekcji błędów jest jednokrotne ponowne napawanie. Jeśli błąd jest poważny, nie można go poprawić; jeśli błąd nie jest poważny, szlifowanie może być również użyte do korekty |

| 5 | Odkształcenie przy zginaniu | Korektę można wykonać poprzez podgrzanie do temperatury kucia lub za pomocą prasy lub prasy ciernej w stanie zimnym |

| 6 | Przegrzanie | W przypadku przegrzanych odkuwek do korekty można zastosować normalizację |

| 7 | Twardość kucia nie jest kwalifikowana | Gdy twardość jest zbyt wysoka, można ją skorygować poprzez ponowne hartowanie; gdy twardość jest zbyt niska, można ją skorygować poprzez ponowne hartowanie i odpuszczanie. |

| 8 | W przypadku odkuwek, które są nadpalone, pęknięte hartowniczo, mocno zagięte lub mocno niewymiarowe | Powinny być traktowane jako nienaprawialne odkuwki, złomowane i nie poprawiane. |