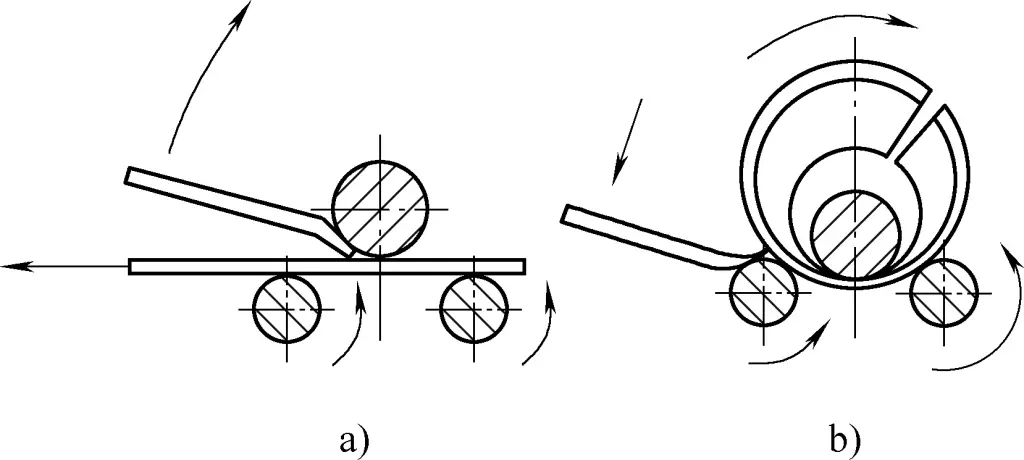

Metoda, w której blacha jest gięta przez obracający się walec, pod połączonym działaniem siły walca i tarcia, nazywana jest gięciem rolkowym. Gięcie rolkowe jest jedną z ważnych form obróbki blachy. Gięcie rolkowe jest wykonywane przy użyciu sprzętu do gięcia rolkowego (zwykle maszyny do walcowania blach).

Maszyna do walcowania blach jest głównie urządzeniem formującym, które wykonuje ciągłe trzypunktowe gięcie blachy. Może giąć blachę w elementy o pojedynczej krzywiźnie, takie jak cylindry lub stożki, a także może walcować elementy o podwójnej krzywiźnie o dużym promieniu, takie jak kuliste powłoki o dużej średnicy. Dzięki odpowiedniemu wyposażeniu procesowemu może również walcować profile gięte na walcarce do blach.

I. Sprzęt do gięcia na rolkach i jego działanie

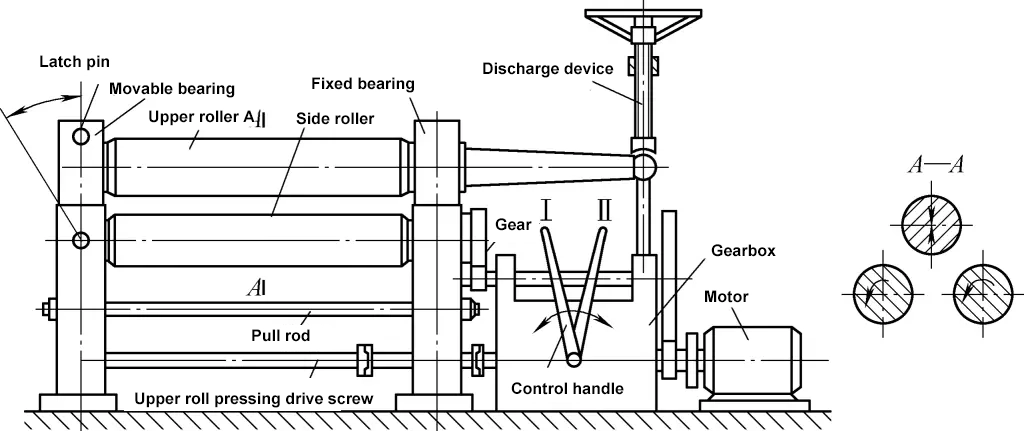

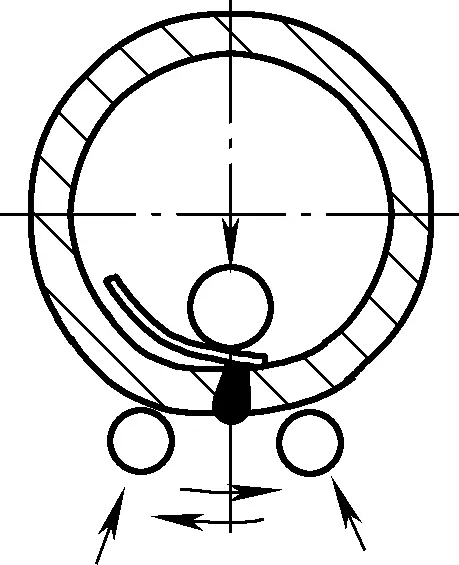

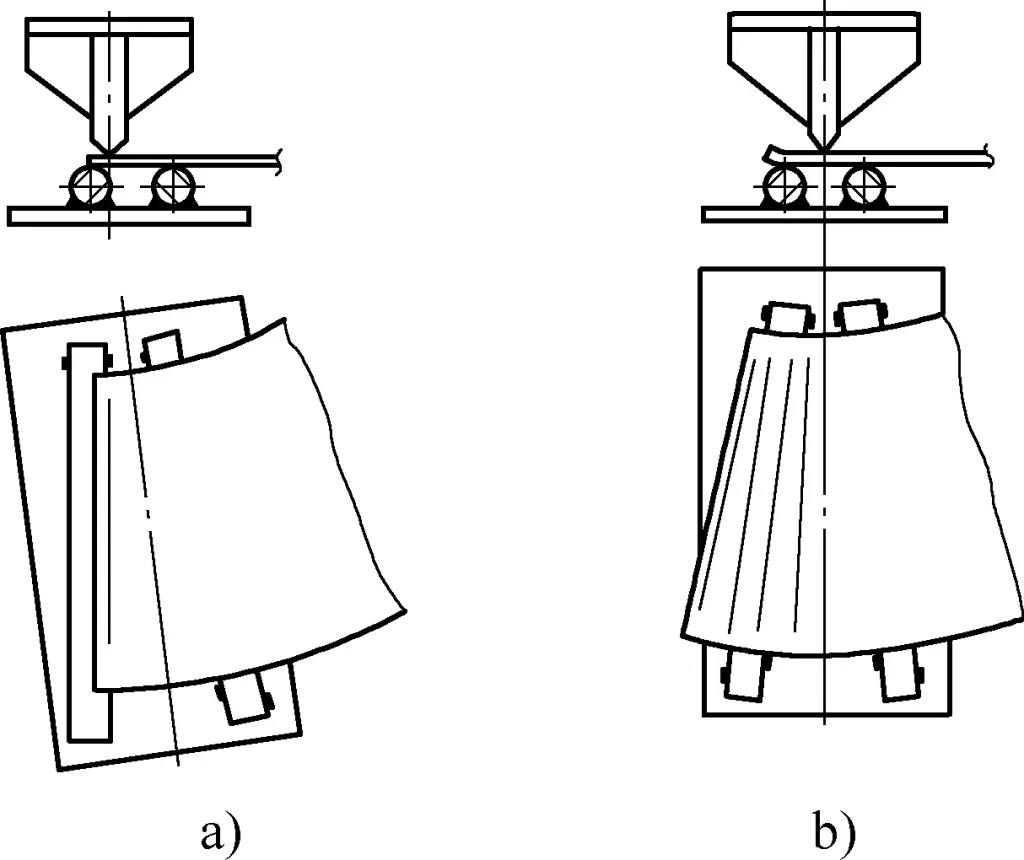

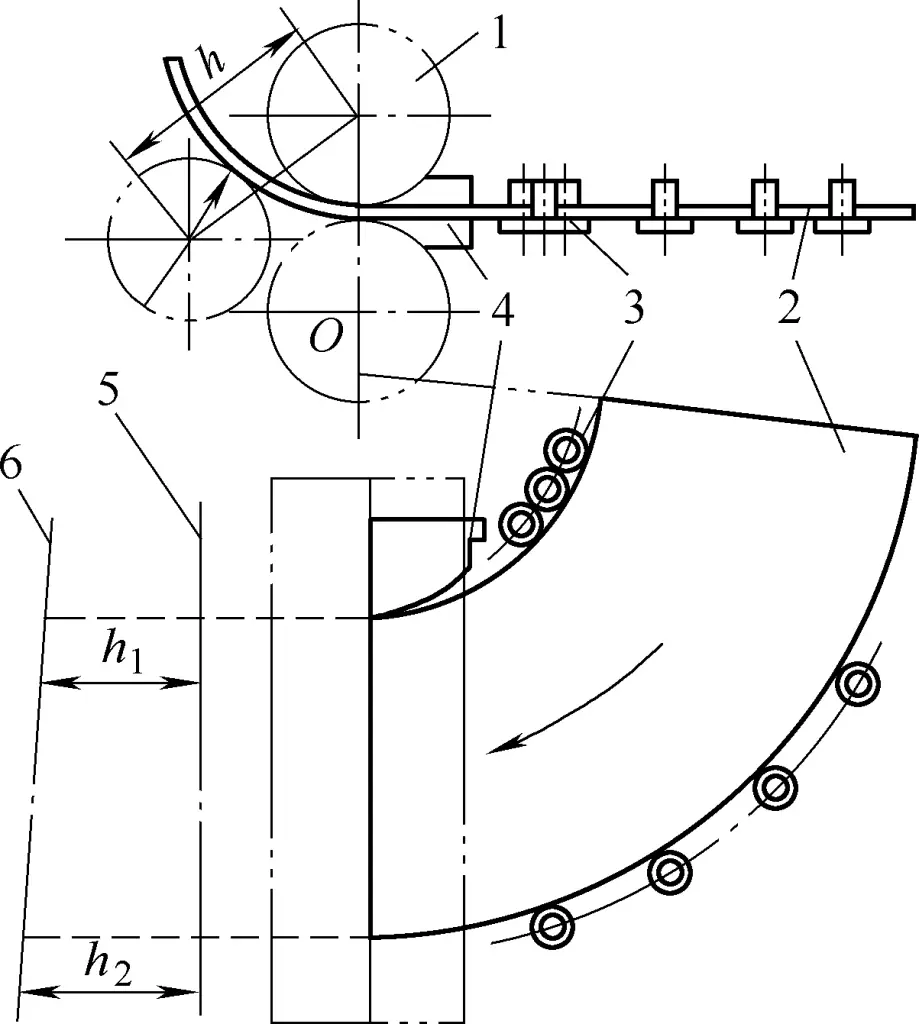

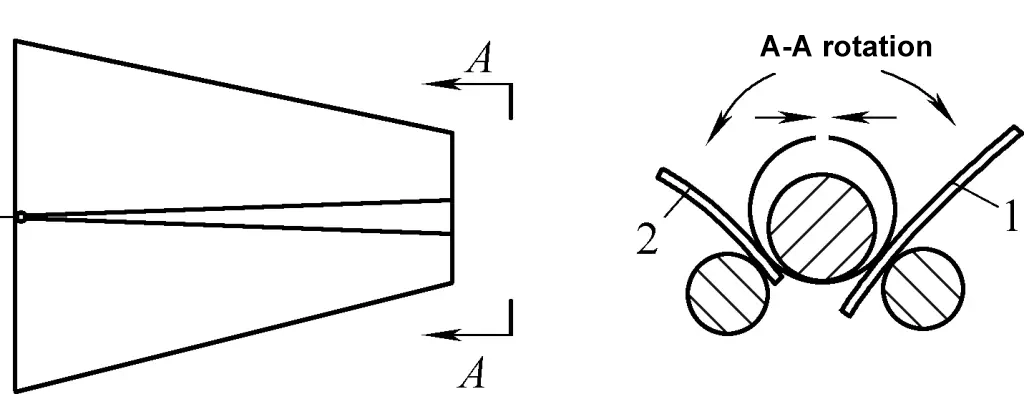

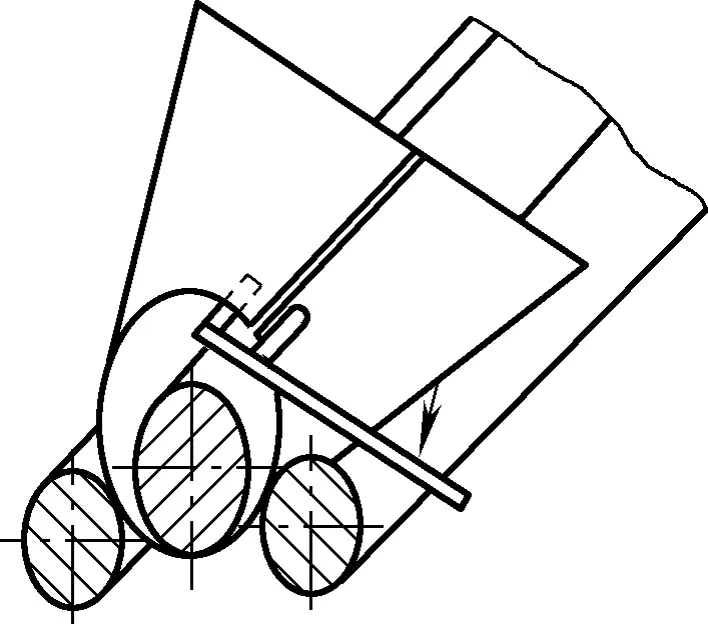

W zależności od liczby rolek na maszynie do walcowania płyt, istnieją typy trójwalcowe i czterowalcowe; zgodnie z rozmieszczeniem rolek, istnieją typy symetryczne i asymetryczne, wśród których trójwalcowa symetryczna maszyna do walcowania płyt jest najczęściej używana w produkcji. Rysunek 1 przedstawia strukturę symetrycznej trójwalcowej walcarki do blach.

Specyfikacje maszyny do walcowania blach są wyrażone przez maksymalną grubość i szerokość blachy stalowej, którą może ona walcować. Na przykład, trójwalcowa walcarka do blach typu 19×2000 może walcować blachę stalową o maksymalnej grubości 19 mm i maksymalnej szerokości 2000 mm.

1. Podstawowe zasady gięcia na rolkach

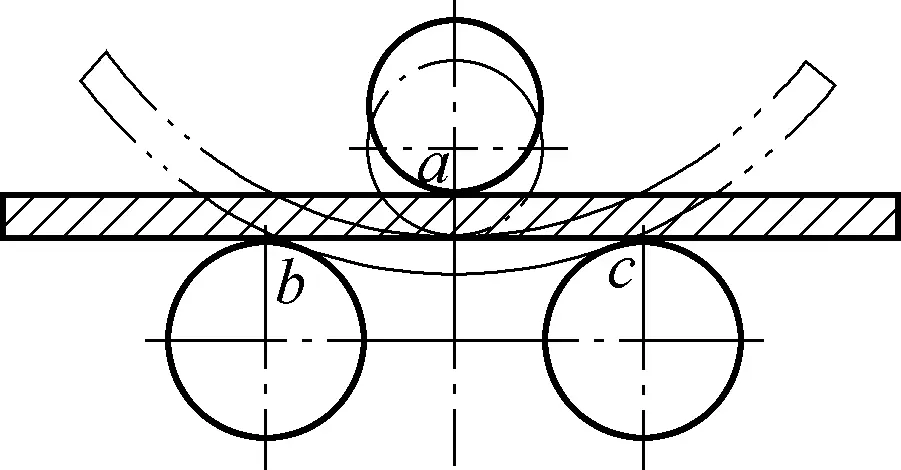

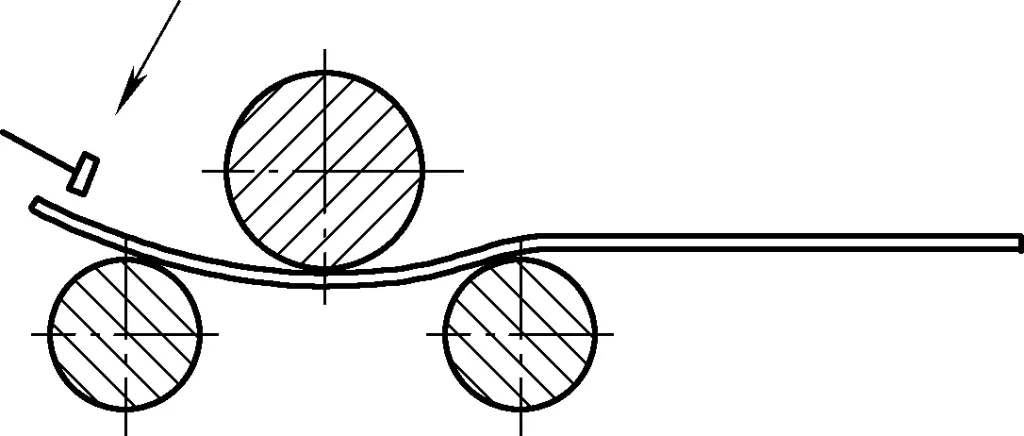

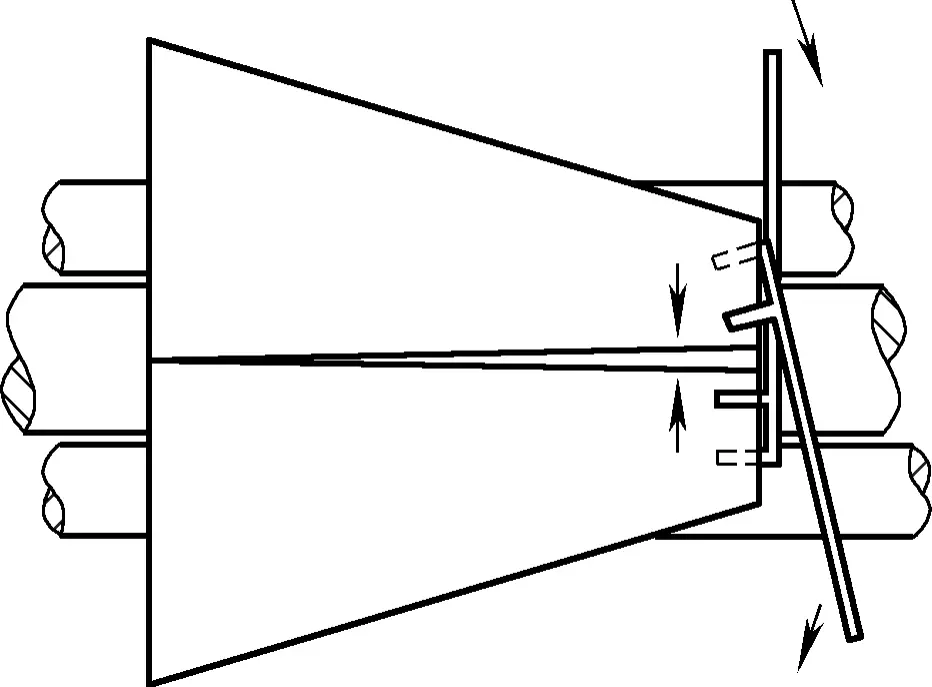

Podstawowe zasady gięcia rolkowego pokazano na rysunku 2. Gdy półwyrób jest umieszczony statycznie na dolnych rolkach, jego dolna powierzchnia styka się z najwyższymi punktami b i c dolnych rolek, a jego górna powierzchnia styka się z najniższym punktem a górnej rolki. W tym momencie pionowa odległość między górnym i dolnym walcem jest dokładnie równa grubości materiału.

Gdy dolne rolki pozostają nieruchome, a górna rolka opada lub górna rolka pozostaje nieruchoma, a dolne rolki wznoszą się, odległość staje się mniejsza niż grubość materiału. Jeśli dwie rolki będą stale dociskać, cały obszar walcowanego półfabrykatu utworzy gładką zakrzywioną powierzchnię. Ponieważ końce półfabrykatu nie są walcowane, pozostają one proste i należy się nimi zająć podczas formowania części.

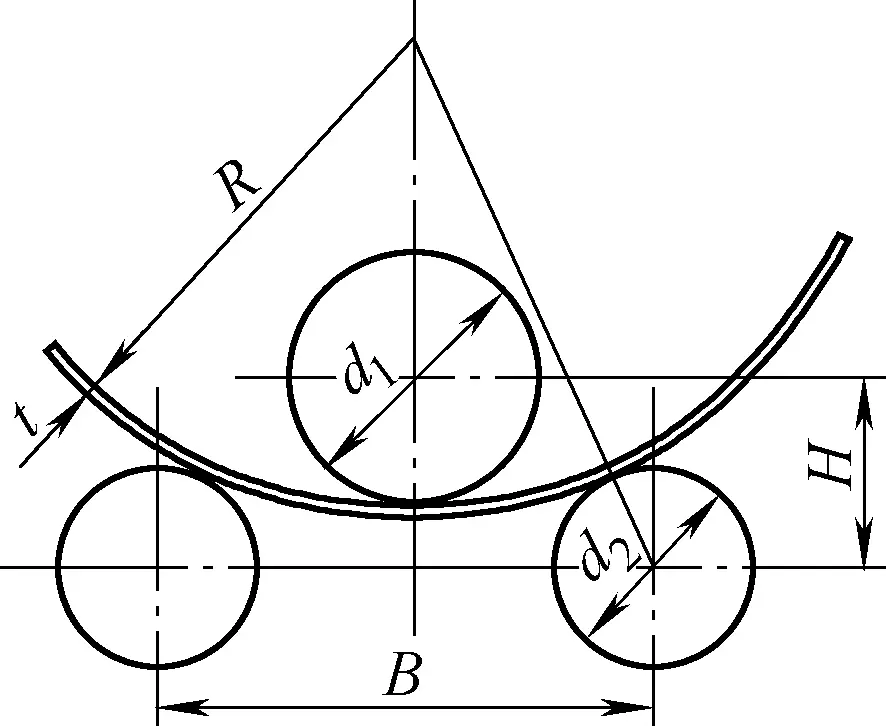

Krzywizna uzyskana po gięciu rolkowym zależy od względnego położenia rolek, grubości blachy i właściwości mechanicznych. Ich związek można w przybliżeniu wyrazić następującym wzorem (patrz rysunek 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

W formule

- d1, d2 - średnica rolek (mm);

- t - grubość blachy (mm);

- R - promień krzywizny części (mm).

Względne odległości H i B między rolkami są regulowane w celu dostosowania do krzywizny części. Ponieważ zmiana H jest wygodniejsza niż zmiana B, generalnie różne krzywizny uzyskuje się poprzez zmianę H.

Ponieważ wielkość sprężynowania jest trudna do dokładnego obliczenia i określenia z wyprzedzeniem, powyższa zależność nie może precyzyjnie wskazywać wymaganej wartości H, służąc jedynie jako odniesienie dla początkowego walcowania. W rzeczywistej produkcji większość regulacji odbywa się poprzez pomiar próbny, stopniowo dostosowując położenie górnej rolki w oparciu o doświadczenie, aż do uzyskania pożądanej krzywizny.

2. Etapy działania maszyny do walcowania płyt

Etapy działania Trójwalcowa walcarka do blach Najpierw należy podnieść górny wałek, wyregulować odległość między dolnymi wałkami zgodnie z grubością półfabrykatu i zminimalizować odległość w ramach dopuszczalnej siły zginającej górnego wałka.

Ze względu na trudność regulacji, dolna odległość rolki jest zazwyczaj wybierana na podstawie grubości półfabrykatu. Gdy grubość półfabrykatu jest mniejsza niż 4 mm, odległość wynosi 90-100 mm; gdy grubość półfabrykatu wynosi 4-6 mm, odległość wynosi 110-120 mm.

Umieść półfabrykat na dolnych rolkach, zakrywając dwie dolne rolki, a następnie opuść górną rolkę zgodnie z wymaganą rolką. promień gięciaLokalnie naciśnij wygięty półfabrykat, a następnie uruchom maszynę do walcowania, aby obrócić rolki, a półfabrykat jest automatycznie podawany do gięcia i formowania. Podnieś górny wałek i na koniec usuń część.

II. Technika walcowania cylindrów

Rozłożony materiał na walec jest prostokątny, z równoległymi i równej długości generatorami na jego powierzchni. Podczas walcowania na maszynie do walcowania blach, trajektoria blachy jest prosta, a prędkość do przodu jest stała, dzięki czemu po walcowaniu połączenie na obu końcach może po prostu pasować. Ponieważ generatory są równe, nacisk górnego walca jest również zawsze równy.

Podczas procesu walcowania cylindrów, aby zapewnić jakość walcowanych części, operator musi opanować etapy i metody walcowania cylindrów oraz posiadać pewne umiejętności analizowania i rozwiązywania wad walcowania cylindrów.

1. Etapy i metody walcowania cylindrów

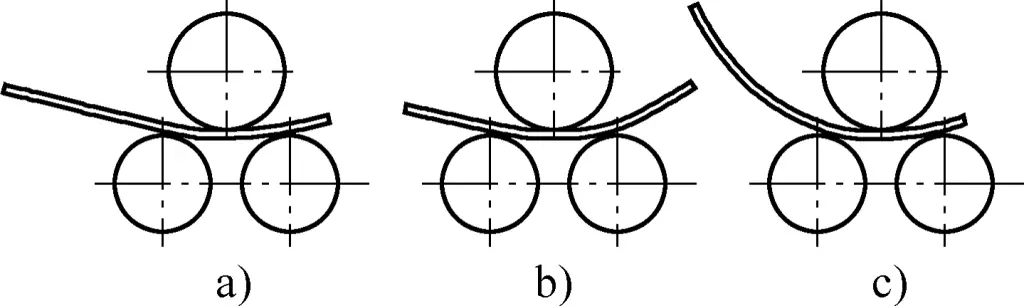

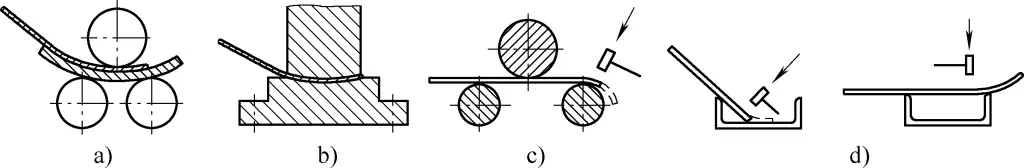

Operacja walcowania składa się z grubsza z pięciu etapów: gięcia wstępnego, załadunku, gięcia walca, spawania szwu i korekty zaokrąglenia. Rysunek 4 przedstawia proces walcowania cylindra.

a) Gięcie prasy

b) Gięcie rolkowe

c) Powtórz

(1) Gięcie wstępne

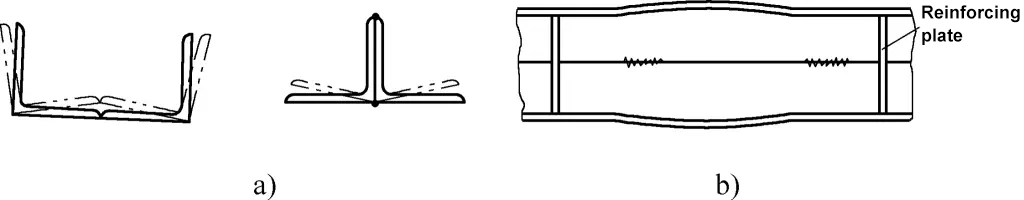

Jak widać na rysunku 4, gdy blacha stalowa jest gięta na maszynie do walcowania blach, ze względu na rozmieszczenie walców, istnieje pewna odległość między dwoma dolnymi walcami, pozostawiając prostą krawędź na obu końcach blachy stalowej, której nie można walcować. Dlatego konieczne jest wstępne gięcie prostych krawędzi.

Istnieje wiele metod gięcia wstępnego, które można wybrać w oparciu o rzeczywisty proces produkcji. Rysunek 5a przedstawia metodę gięcia końcówek na płycie nośnej, gdzie gruba płyta stalowa jest najpierw wyginana do wymaganej krzywizny, a następnie płyta stalowa, która ma zostać przetworzona, jest umieszczana na niej w celu wstępnego gięcia końcówek. Rysunek 5b przedstawia metodę wstępnego gięcia końcówek blachy stalowej za pomocą matryc prasujących na prasie.

a) Gięcie wstępne na maszynie do walcowania blach

b) Gięcie wstępne za pomocą prasy

c), d) Ręczne gięcie wstępne

Rysunki 5c i 5d przedstawiają metody ręcznego gięcia wstępnego odpowiednie dla cienkich i małych, wąskich lub małoseryjnych części. Rysunek 5c ilustruje ręczne gięcie wstępne głowicy za pomocą młota kowalskiego na walcarce do blach. Podczas gięcia wstępnego górna rolka powinna być odpowiednio dokręcona, aby zapobiec podskakiwaniu, a kolejność uderzania powinna być stopniowa od zewnątrz do wewnątrz, aby uniknąć prostych odcinków.

Rysunek 5d przedstawia wstępne gięcie przy użyciu stali konstrukcyjnej, którą może być stal kanałowa lub belka dwuteowa. Wstępne gięcie końców blachy stalowej należy sprawdzić za pomocą szablonu, aby upewnić się, że spełnia wymagania dotyczące krzywizny przedmiotu obrabianego, w przeciwnym razie zmiana kształtu końców po uformowaniu jest trudna lub nawet niemożliwa.

(2) Ładowanie

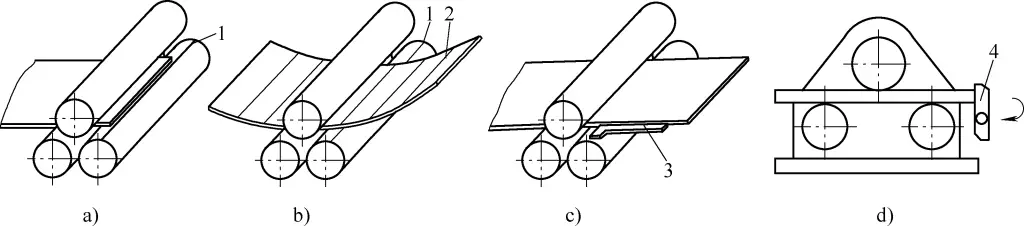

Po wstępnym wygięciu końców materiału, umieść go między górną i dolną rolką, wyreguluj górną rolkę w dół, aby lekko docisnąć stalową płytę, a następnie wykonaj wyrównanie.

Istnieje wiele sposobów wyrównania, takich jak wyrównanie końca płyty z osiową linią znakowania na dolnym walcu, jak pokazano na rysunku 6a. Lub poprzez narysowanie kilku prostych generatorów równoległych do końca stalowej płyty i wyrównanie ich z liniami znakowania na rolkach podczas ładowania, zapewniając, że generatory gięcia pokrywają się lub pozostają równoległe. Podczas Proces gięcia rolkowegoWyrównanie stalowej płyty można również sprawdzić w dowolnym momencie, jak pokazano na rysunku 6b.

a) Używanie końcówki płyty do wyrównywania

b) Wykorzystanie narysowanych linii gięcia do wyrównania

c) Użyj kwadratu 90° do wyrównania

d) Użyj ogranicznika materiału do pozycjonowania

1 - Oznaczenie osiowe na rolce

2-Bending baseline

Kwadrat 3-90

4-Material stop

Wykorzystując osiowe oznaczenie na walcu jako odniesienie, należy zmierzyć obie strony stalowej płyty za pomocą kwadratu 90°, co jest również metodą wyrównywania, jak pokazano na rysunku 6c. Dodatkowo na maszynie do walcowania blach można ustawić dedykowany ogranicznik materiału, aby sprawdzić wyrównanie półfabrykatu, jak pokazano na rysunku 6d.

Powyższe metody wyrównania mogą być stosowane samodzielnie lub jednocześnie w celu uzyskania dokładniejszego wyrównania.

(3) Gięcie rolkowe

Po wyrównaniu blachy stalowej, walcarka do blach może zostać uruchomiona w celu wykonania gięcia walców. Gięcie walców powinno odbywać się w sposób progresywny, tj. za każdym razem górny walec należy lekko wyregulować w dół, a po jednokrotnym walcowaniu ponownie wyregulować, powtarzając proces aż do uzyskania pożądanej krzywizny.

Zastosowanie metody progresywnej do gięcia rolkowego może zmniejszyć twardnienie materiału podczas pracy na zimno i uniknąć potencjalnych pęknięć lub złamań spowodowanych nadmiernym naprężeniem ogólnym. Wyżarzanie może być stosowane w celu wyeliminowania silnego utwardzania części podczas pracy na zimno.

(4) Spawanie szwów

Po zakończeniu gięcia rolkowego, jeśli jakość szwu jest dobra, można przeprowadzić spawanie szwu. Spawanie szwów obejmuje zwykle dwa etapy: najpierw należy sprawdzić jakość szwu i, jeśli się kwalifikuje, wykonać spawanie sczepne, a na końcu wykonać spawanie. Spawanie sczepne jest zwykle wykonywane na maszynie do walcowania blach, natomiast spawanie może być wykonywane na maszynie do walcowania blach lub w innym miejscu, w zależności od struktury przetwarzanej części blaszanej.

W rzeczywistości przed spawaniem sczepnym często występują różne wady, takie jak niewspółosiowość, niedopasowanie i nierówne szczeliny. Wady te są zwykle korygowane bezpośrednio na maszynie do walcowania blach za pomocą suwnicy pomostowej (powszechnie znanej jako suwnica). Typowe metody korekcji obejmują głównie:

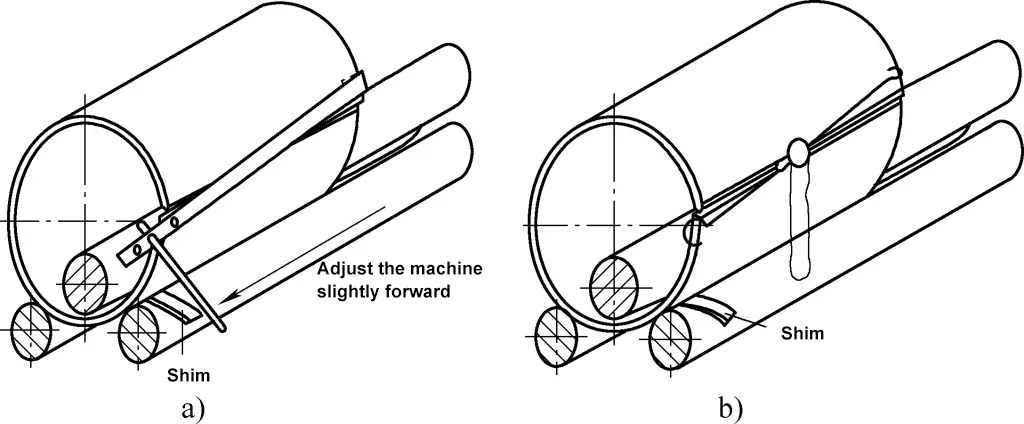

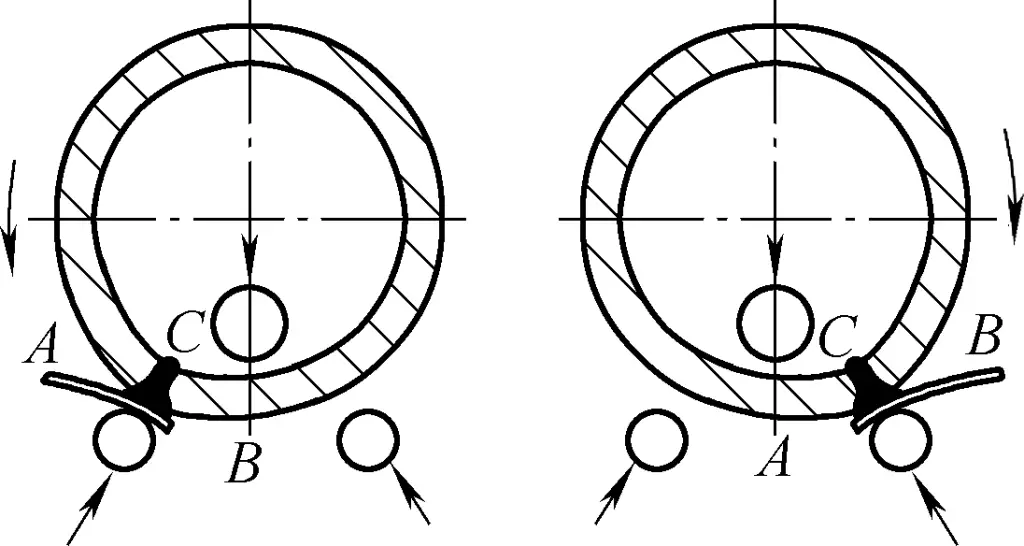

1) Korekta niewspółosiowości przy niewielkim niedopasowaniu.

Najpierw należy obrócić szew wzdłużny do pozycji dogodnej do pracy. Aby skorygować wady niewspółosiowości, można zastosować jedną z poniższych metod samodzielnie lub w połączeniu: lekko podnieść górny wałek, docisnąć okrągłą stalą w kształcie litery F, lekko podnieść i przesunąć w prawo za pomocą dźwigu, a następnie obrócić szew w dół; w przypadku niewielkich wad niedopasowania można umieścić długą podkładkę wzdłuż dolnego wałka na wystającym niedopasowaniu lub przesunąć dźwig do tyłu, przykładając moment obrotowy za pomocą okrągłej stali w kształcie litery F podczas ruchu. Niewielkie niedopasowanie można następnie skorygować. Jak pokazano na rysunku 7.

2) Korekta większego niedopasowania.

Ten rodzaj wady jest spowodowany niewłaściwym pozycjonowaniem płyty podczas początkowego walcowania. Metoda pozycjonowania polega na wyrównaniu krawędzi końca płyty z obrysem walca. Metody korekcji (patrz rys. 8a, b, dla uproszczenia przyjęto tu tylko przypadek bez niewspółosiowości): najpierw długi pasek jest zwijany do dolnego walca w wystającym niedopasowaniu, w tym momencie niedopasowanie jest zasadniczo korygowane, a jeśli to konieczne, można dokonać dokładnych regulacji za pomocą haczykowatej płaskiej stali lub bloku łańcucha.

a) Regulacja za pomocą podkładek lub haczyków z płaskownika stalowego

b) Regulacja za pomocą podkładek lub bloku łańcucha

3) Usuwanie usterek kompleksowych.

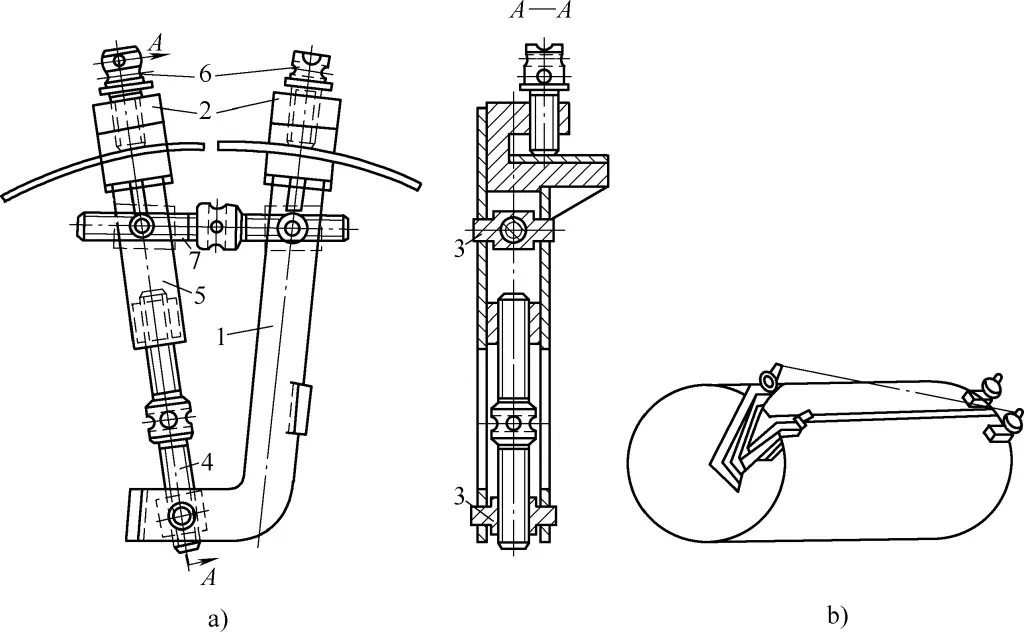

W przypadku kompleksowych wad z niewspółosiowością, niedopasowaniem lub nierównymi szczelinami, do regulacji można użyć urządzenia do napinania śruby dźwigni (lub podparcia pchającego), jak pokazano na rysunku 9a. Rysunek 9b przedstawia schemat metody regulacji niedopasowania.

Najpierw należy umieścić śrubę napinającą (lub podpierającą) na końcu cylindra, wstępnie ustawić śrubę napinającą lub podpierającą 7 w odpowiedniej pozycji do regulacji szczeliny, zacisnąć śrubę 6, aby była integralna z korpusem cylindra, obrócić śrubę napinającą lub podpierającą 7, aby zmniejszyć lub zwiększyć szczelinę szwu, oraz obrócić śrubę napinającą lub podpierającą 4, aby wyregulować niewspółosiowość szwu.

Liczba zastosowanych urządzeń do napinania śrub dźwigniowych (lub podpór pchających) może być wybrana w oparciu o sztywność i rozmiar regulowanego cylindra. W przypadku niedopasowania można umieścić dwa zaciski na obu końcach cylindra, uzupełnione o narzędzia napinające, takie jak blok łańcucha.

1, 5-dźwigniowy

2-Zacisk w kształcie łuku

3-Nut

4, 7 - Śruba napinająca lub dociskowa

6-Śruba zaciskowa

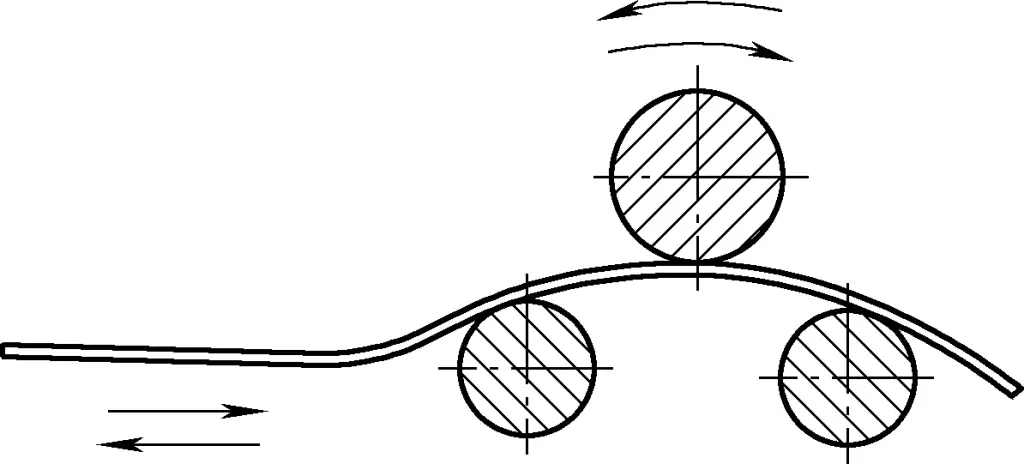

(5) Korekta zaokrąglenia

Po zespawaniu części cylindrycznej należy ją zazwyczaj skorygować pod kątem okrągłości. W produkcji korekta okrągłości może być wykonywana ręcznie za pomocą dużego młotka lub na maszynie do walcowania blach przy użyciu metod takich jak umieszczanie podkładek, co nie tylko poprawia wydajność, ale także zmniejsza pracochłonność.

Podczas pracy podkładki powinny mieć grubość 3-8 mm i szerokość 40-60 mm, dobraną na podstawie stopnia deformacji. Dodatkowo, podczas procesu korekcji, wysokość górnej rolki powinna być elastycznie kontrolowana, aby uniknąć uszkodzenia nieodkształconych obszarów.

Dociskanie górnego walca powinno odbywać się zgodnie z zasadą "rozpoczęcie dociskania przed wejściem do strefy odkształcenia do nadciśnienia i zwolnienie do normalnego ciśnienia przed wyjściem ze strefy odkształcenia". Jeśli operacja jest wykonywana przez wiele osób, jedna osoba powinna być wyznaczona do kierowania, zapewniając skoordynowaną współpracę. Metody korekcji okrągłości dla różnych deformacji są następujące:

1) Korekta zaokrąglenia dla wewnętrznych narożników o pełnej długości lub prostych segmentów.

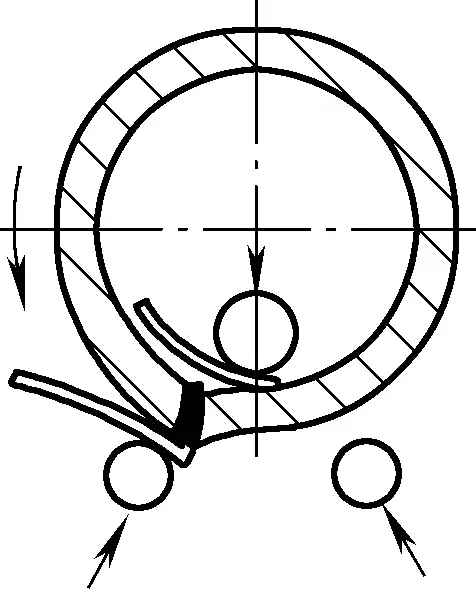

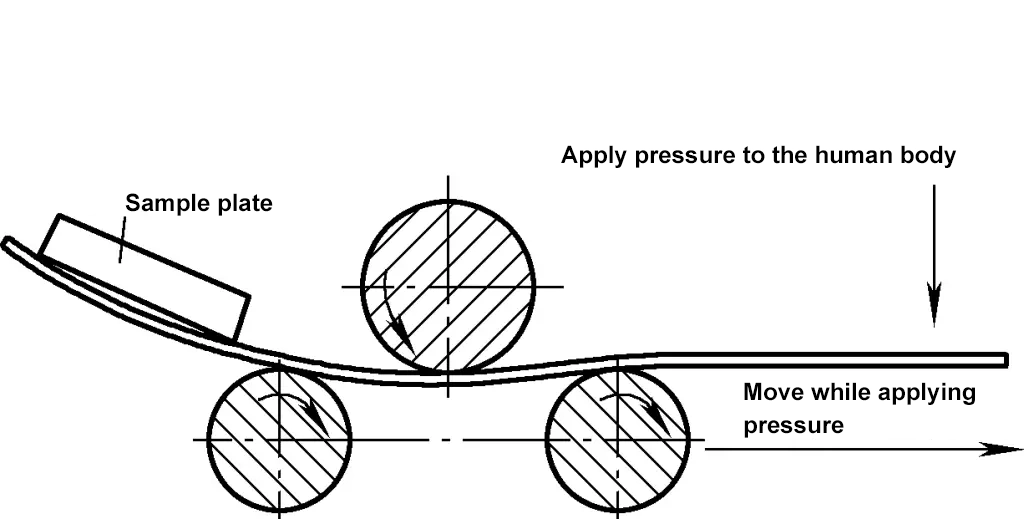

Podczas korygowania strefy deformacji należy stopniowo dociskać górny wałek w kolejności "podciśnienie-normalne ciśnienie-nadciśnienie" i kilkakrotnie obracać w lewo i w prawo, aby zasadniczo wyeliminować zapieczone lub proste segmenty. Następnie należy wykonać sekwencyjne wypełnianie na całej długości, aby uzyskać zaokrąglenie, jak pokazano na rysunku 10.

2) Korekta zaokrąglenia, gdy jeden koniec ma idealny łuk, a drugi ma wewnętrzne narożniki lub zlokalizowane proste segmenty.

Metoda polega na dociśnięciu górnego walca do normalnego nacisku, obróceniu i podklejeniu najwyższego punktu odkształconej części płytką (grubość podkładki zależy od odkształcenia). Obróć raz lub kilka razy, aby zakończyć korektę zaokrąglenia, jak pokazano na rysunku 10.

3) Korygowanie operacji zaokrąglania dla sekcji z zewnętrznymi kątami lub występami na całej długości.

Metoda działania: Obrócić najwyższy punkt zdeformowanej części powyżej dolnej osi rolki, nadmiernie docisnąć górną rolkę, a następnie zmienić nacisk na normalny; Obrócić najwyższy punkt zdeformowanej części powyżej drugiej dolnej osi rolki, nadmiernie docisnąć górną oś rolki, a następnie zmienić nacisk na normalny; Powtórzyć powyższą operację kilka razy, aby zasadniczo wyeliminować zewnętrzne kąty lub wystające sekcje, a następnie skorygować zaokrąglenie poprzez stopniowe dociskanie na całej długości, jak pokazano na rysunku 11.

4) Korygowanie operacji zaokrąglania dla sekcji, których jeden koniec jest idealnie łukowaty, a drugi ma kąty zewnętrzne lub lokalne wypukłości.

Metoda działania: Dodaj górną oś rolki do normalnego nacisku, obróć ją do najwyższego punktu zdeformowanej części podkładki płyty, obróć ją raz lub kilka razy, aby ją skorygować, jak pokazano na rysunku 11.

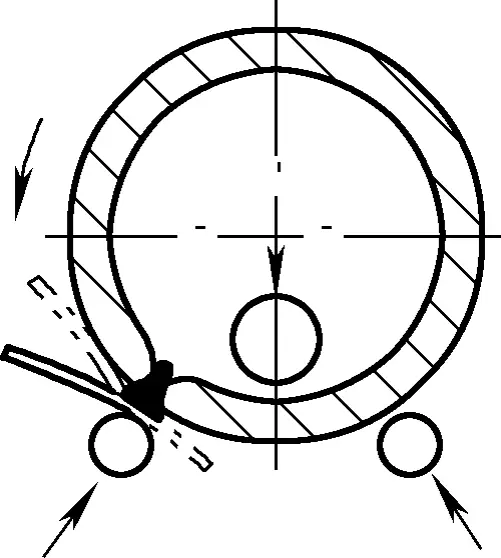

5) Korygowanie operacji zaokrąglania dla czystych występów spoiny.

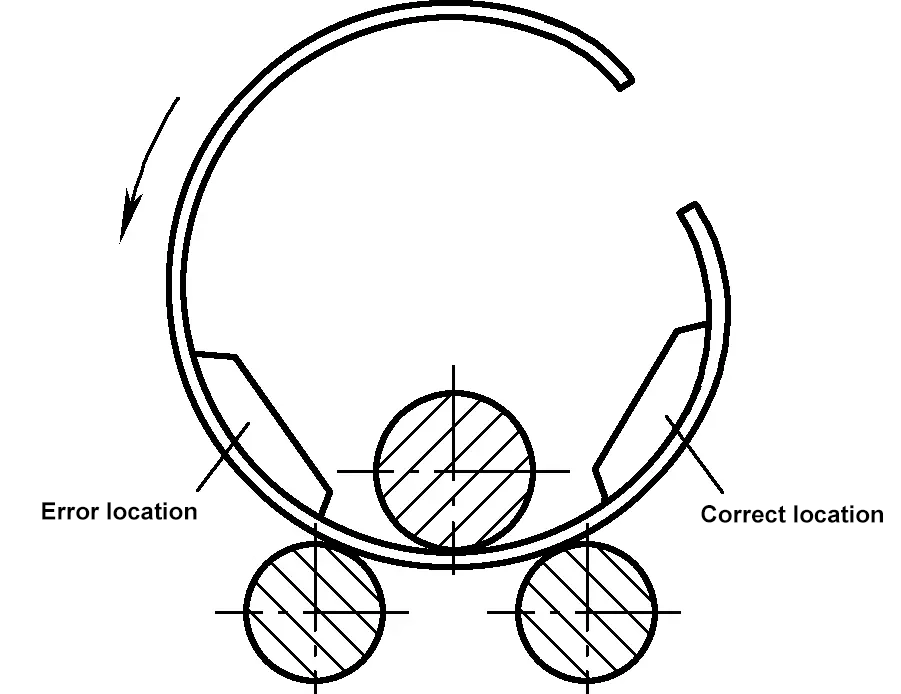

Ten rodzaj korekcji deformacji nie może być wykonany wyłącznie za pomocą giętarki rolkowej, jedyną metodą jest prasowanie z użyciem podkładek. Zdeformowany obszar musi być dociskany segment po segmencie, aby zwiększyć jego nacisk. Aby skorygować wypukłości spoiny, podkładka powinna być umieszczona na spoinie, tylko spoina powinna być dociskana podczas prasowania, w przeciwnym razie pojawią się proste segmenty. Na rysunku 12 prawa podwójnie przerywana linia przedstawia podkładkę umieszczoną zbyt wcześnie, lewa podwójnie przerywana linia przedstawia podkładkę umieszczoną zbyt późno, a linia ciągła przedstawia prawidłowe umieszczenie.

6) Korygowanie operacji zaokrąglania dla odcinków z lokalnymi wypukłościami i odcinków prostych.

Metoda działania: Dodać górną oś rolki do normalnego nacisku, obrócić ją, aby umieścić podkładkę płyty w wewnętrznych i zewnętrznych punktach odkształcenia, obrócić ją raz lub kilka razy, aby ją skorygować. Ta metoda jest szybsza niż oddzielne prasowanie, jak pokazano na rysunku 13.

2. Środki ostrożności podczas gięcia rolkowego

Podczas operacji gięcia rolkowego należy zwrócić uwagę na współpracę z innymi urządzeniami do obróbki i narzędziami pomocniczymi zgodnie z konstrukcją części blaszanych. Poniżej opisano środki ostrożności podczas pracy na przykładzie gięcia walca o średnicy wewnętrznej ϕ5000mm i grubości blachy t=26mm na giętarce walcowej 30mm×3000mm.

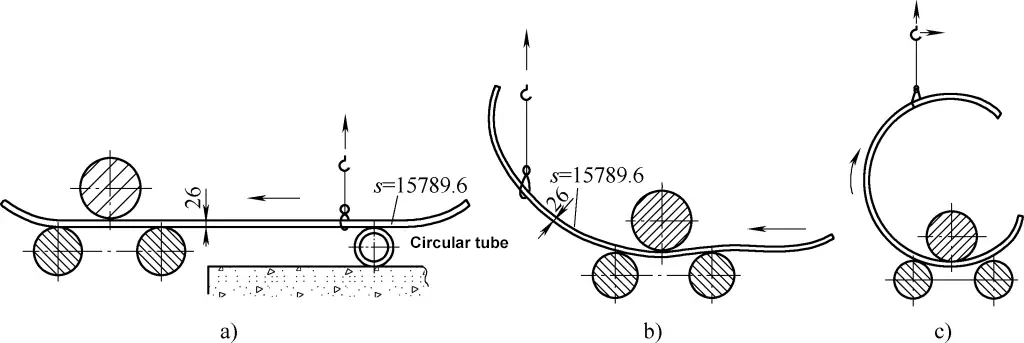

Ta cylindryczna płyta jest nie tylko dość gruba, ale także dość długa (długość po rozciągnięciu wynosi 15789,6 mm). Aby ułatwić przenoszenie płyty i zapobiec jej zginaniu, potrzebny jest dźwig. Aby zmierzyć i kontrolować rozmiar walcowanego cylindra, wymagany jest również szablon pomiarowy.

(1) Współpraca z dźwigiem

Rysunek 14a przedstawia sytuację, w której tylny koniec współpracuje z dźwigiem i rurami podczas początkowego walcowania; Rysunek 14b przedstawia sytuację, w której przedni koniec współpracuje z dźwigiem po początkowym walcowaniu. Ponieważ krzywizna nie jest wystarczająco duża w tym czasie, hak znajduje się wewnątrz cylindra.

Gdy rolki nadal się obracają, a żuraw nadal się podnosi i przesuwa w prawo, zakrzywiona powierzchnia stopniowo się zwiększa (sztywność zakrzywionej powierzchni o dużej krzywiźnie jest większa niż tej o małej krzywiźnie). W tym momencie współpraca dźwigu może zostać usunięta, jeśli sztywność jest wysoka, jeśli nie, współpraca dźwigu jest nadal potrzebna. Gdy zakrzywiona powierzchnia stopniowo się formuje, użycie żurawia zależy od stanu sztywności zakrzywionej powierzchni, jak pokazano na rysunku 14c.

(2) Pozycja szablonu pomiarowego

Po zwinięciu grubej płyty w okrąg, zwiększona sztywność sprawia, że współpraca z dźwigiem jest w zasadzie niepotrzebna, w tym momencie szablon powinien zostać zaciśnięty w celu sprawdzenia krzywizny. Aby zbliżyć się do rzeczywistej krzywizny, szablon musi być zaciśnięty na wolnej części, która nie jest obciążona.

Na rysunku 15 lewa strona pokazuje, że pod wiszącym ciężarem płyty krzywizna w tym czasie jest większa niż rzeczywista krzywizna, podczas gdy prawa strona jest krótsza i znajduje się w stanie swobodnym, co odzwierciedla prawdziwą krzywiznę, więc pozycja pomiarowa po lewej stronie jest nieprawidłowa, a prawa jest prawidłowa.

(3) Metody leczenia nadmiernego zginania

Rolka formowanie gięcia walca powinna być wykonywana stopniowo, krok po kroku, w związku z czym wielkość nacisku w dół górnej osi walca również powinna być realizowana krok po kroku. Jeśli nacisk w dół górnej osi rolki jest zbyt duży, krzywizna cylindra będzie mniejsza niż krzywizna projektowa, zjawisko to nazywa się nadmiernym zginaniem. Główne metody radzenia sobie z nadmiernym zginaniem są następujące.

1) Ręczna metoda zwiększania ciśnienia.

Ręczna metoda zwiększania ciśnienia jest często stosowana w przypadku cylindrów o dużych krzywiznach. Podczas operacji należy użyć dolnej osi rolki jako punktu podparcia, ustawić jedną lub dwie osoby na drugim końcu, aby wywrzeć nacisk, przesunąć płytę do tyłu, jednocześnie wywierając nacisk, aby osiągnąć cel zwolnienia łuku, jak pokazano na rysunku 16.

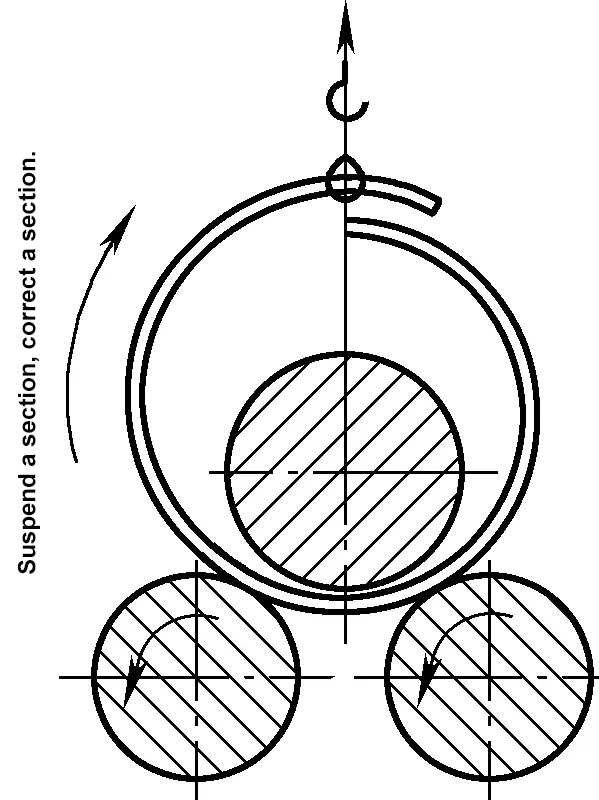

2) Metoda podnoszenia i prostowania.

Metoda podnoszenia i prostowania jest często stosowana, gdy krzywizna jest bliska osiągnięcia krzywizny projektowej, ale dochodzi do nadmiernego wygięcia z powodu nieprawidłowej obsługi. Należy użyć dźwigu do podniesienia górnego końca, aby zwolnić łuk, podnosić jedną sekcję na raz, aż cała płyta zostanie zwolniona, a następnie ponownie podnieść górną oś rolki, aby ponownie zwinąć, jak pokazano na rysunku 17.

3) Metoda korekcji młotka.

Rysunek 18 przedstawia metodę korygowania nadmiernego łuku końca. Przyczyną może być wstępne wygięcie łuku końcowego lub łuk mógł powstać na początku walcowania. Użyj dolnej osi walca jako punktu podparcia i uderz dużym młotkiem. Jeśli wygięty jest tylko koniec łuku, uderz tylko w koniec. Jeśli obszar w pobliżu końca jest również nadmierny, przesuń płytę nieco na zewnątrz i uderzaj ponownie, aż szablon będzie pasował, jak pokazano na rysunku 18.

4) Metoda przeciwciśnienia.

Metoda przeciwciśnienia jest odpowiednia w przypadku nadmiernego zginania w pobliżu końca. Podczas zwalniania łuku należy postępować zgodnie z zasadą od lekkiego do ciężkiego, przetoczyć kilka razy w przód i w tył, aby zwolnić łuk, a następnie obrócić płytę i ponownie przetoczyć, jak pokazano na rysunku 19.

5) Metoda redukcji ciśnienia.

Po walcowaniu sekcji, wizualnie lub za pomocą szablonu w celu wykrycia nadmiernego zgięcia, należy natychmiast przerwać walcowanie. Oprócz powyższych metod, można również zastosować metodę redukcji ciśnienia i walcowania wstecznego. W szczególności, należy nieznacznie podnieść górną oś walca, odwrócić walcowanie nadmiernie wygiętej sekcji, aby zwolnić łuk, a następnie walcować walec pod nieco niższym ciśnieniem, aby uformować walec o nieco większym promieniu, osiągając cel zwolnienia łuku.

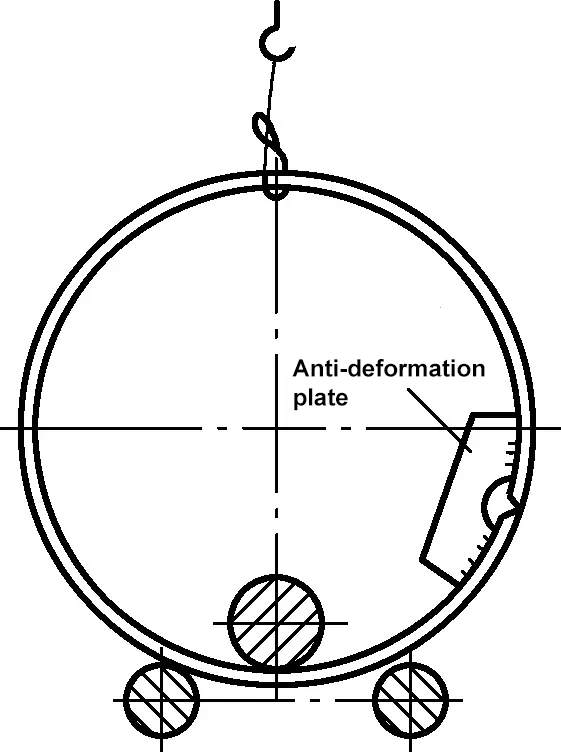

(4) Metoda zapewniająca spójność krzywizny po spawaniu na złączu

Podczas procesu walcowania, ze względu na elastyczną współpracę suwnicy, walcowany walec może niekoniecznie gwarantować krzywiznę projektową. Jednakże, ponieważ końce są przymocowane do szablonu w stanie nieograniczonym, końce muszą mieć krzywiznę projektową. Po pozycjonowaniu spawania i wyrównaniu, krzywizna końców może być ustalona za pomocą pozycjonujących płyt zapobiegających deformacji spoiny, aby zapewnić, że po spawaniu nie wystąpi znaczący błąd, jak pokazano na rysunku 20.

(5) Metody i kolejność spawania

W przypadku dużych cylindrów, aby ułatwić spawanie i kontrolować ilość odkształceń spawalniczych, należy zwrócić uwagę na zastosowanie odpowiednich metody spawania i rozsądne sekwencje.

Po umieszczeniu płytki zapobiegającej deformacji spoiny po wewnętrznej stronie, należy ją zasadniczo wyjąć z walcarki za pomocą samoblokującej pętli linowej, szwem skierowanym w dół. Użycie pręt spawalniczy spawanie łukowe (powszechnie znane jako ręczne spawanie łukowe) do spawania szwu wewnętrznego. Aby uniknąć utrudniania spawania łukowego prętem spawalniczym, środkowe wycięcie płyty zapobiegającej deformacji powinno być większe, aby zapobiec deformacji i nie utrudniać spawania.

Po spawaniu wewnętrznej strony, obróć spoinę do odpowiedniej pozycji roboczej, oczyść zewnętrzną stronę i dokończ spawanie zgodnie z wymaganiami spawania.

(6) Czyszczenie miejsca pracy

W trakcie całego procesu należy zwracać uwagę na usuwanie zanieczyszczeń, zgorzelin tlenkowych, zadziorów i innych zanieczyszczeń z powierzchni wałów walców i płyt stalowych. Podczas procesu walcowania należy stale zdmuchiwać spadające łuski tlenków i inne zanieczyszczenia z płyty stalowej, aby uniknąć uszkodzenia powierzchni przedmiotu obrabianego.

III. Techniki walcowania stożkowych brył

Bryły stożkowe można podzielić na regularne bryły stożkowe i skośne bryły stożkowe w oparciu o względne położenie linii środkowej portów. Linie środkowe obu końców pokrywają się w przypadku regularnych stożkowych pierścieni ściętych, podczas gdy w przypadku skośnych stożkowych pierścieni ściętych istnieje pewna odległość między liniami środkowymi.

Rozłożony materiał regularnych stożkowych brył ma regularny kształt sektora, z mniejszą długością łuku na małym końcu i większą długością łuku na dużym końcu, tworząc strukturę sektorową złożoną z koncentrycznych łuków. Kształt rozłożonego materiału skośnych stożkowych brył jest nieregularny (szczegółowe informacje znajdują się w odpowiednim dodatku).

Różne charakterystyki rozłożonych materiałów o regularnym i ukośnym kształcie stożka skutkują nieco innymi metodami walcowania.

1. Metody walcowania stożków ściętych

Teoretycznie, tak długo jak linie środkowe górnego i dolnego wału walca są ustawione w pozycji pochylonej, a linia nacisku walcowania zawsze pokrywa się z generatrix rozłożonego materiału w kształcie sektora, można walcować stożkową bryłę, jak pokazano na rysunku 21.

W praktyce, aby uzyskać walcowanie stożka, prędkość posuwu półwyrobu na obu końcach musi być różna ze względu na różne długości rozwinięcia obu końców stożka. Dlatego podczas procesu walcowania wymagane są różne prędkości walcowania na obu końcach: dłuższy koniec powinien walcować wolniej, a krótszy koniec powinien walcować szybciej.

Ponieważ półwyrób jest jednocześnie poddawany walcowaniu przez trzy wałki, które są zazwyczaj cylindryczne, niemożliwe jest jednoczesne osiągnięcie różnych prędkości. Aby rozwiązać ten problem, półwyrób może zostać podzielony na kilka obszarów wzdłuż kierunku walcowania i walcowany w segmentach.

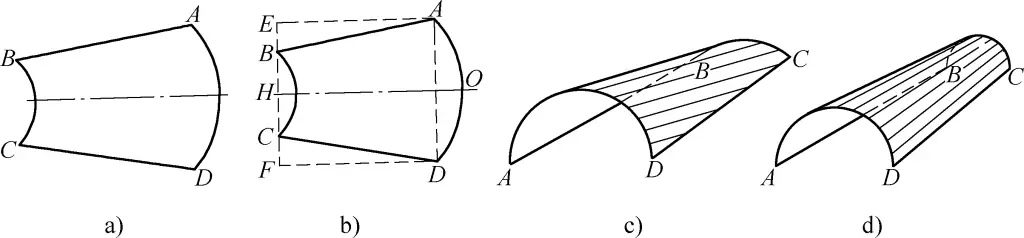

Walcowanie stożków jest podobne do walców, zaczynając od wstępnego gięcia (metoda wstępnego gięcia jest taka sama jak w przypadku części cylindrycznych, ale wstępnie wygięte części powinny być równoległe do matrycy półfabrykatu, jak pokazano na rysunkach 22a i 22b, które ilustrują pozycje pierwszego i kolejnych punktów gięcia podczas wstępnego gięcia stożka), a następnie walcowania. Powszechnie stosowane metody walcowania części stożkowych w produkcji są następujące.

(1) Metoda podawania prostokątnego

Metoda posuwu prostokątnego jest przybliżoną metodą obróbki stożków, stosowaną głównie do obróbki powierzchni stożkowych o małym stożku. Rysunek 23 przedstawia metodę walcowania dla prostokątnego podawania części stożkowych.

a) Puste

b) Podawanie prostokątne

c) Walcowane części cylindryczne

d) Przybliżone części stożkowe po walcowaniu

Podczas pracy należy najpierw ustawić linię środkową OH prostokąta AEFD, jak pokazano na rysunku 23b, a następnie posuwać się w obie strony, aby rozwinąć cylindryczny kształt, zapewniając prostoliniowość matrycy środkowego segmentu. W tym momencie cztery narożniki będą wystawać na zewnątrz, szczególnie w punktach A i D, jak pokazano na rysunku 23c.

Następnie ustawić zgodnie z AB i CD i posuwać, aby zwinąć obie strony do wewnątrz, zapewniając prostoliniowość generatrix obu stron, tym samym zwijając części stożkowe, jak pokazano na rysunku 23d. Istotą tej metody jest podział na trzy obszary walcowania. Półfabrykat powinien być umieszczony w tej samej pozycji wzdłuż długości wału walca podczas walcowania; w przeciwnym razie krzywizna walcowanych części nie spełni wymagań, jeśli przesunie się w lewo lub w prawo.

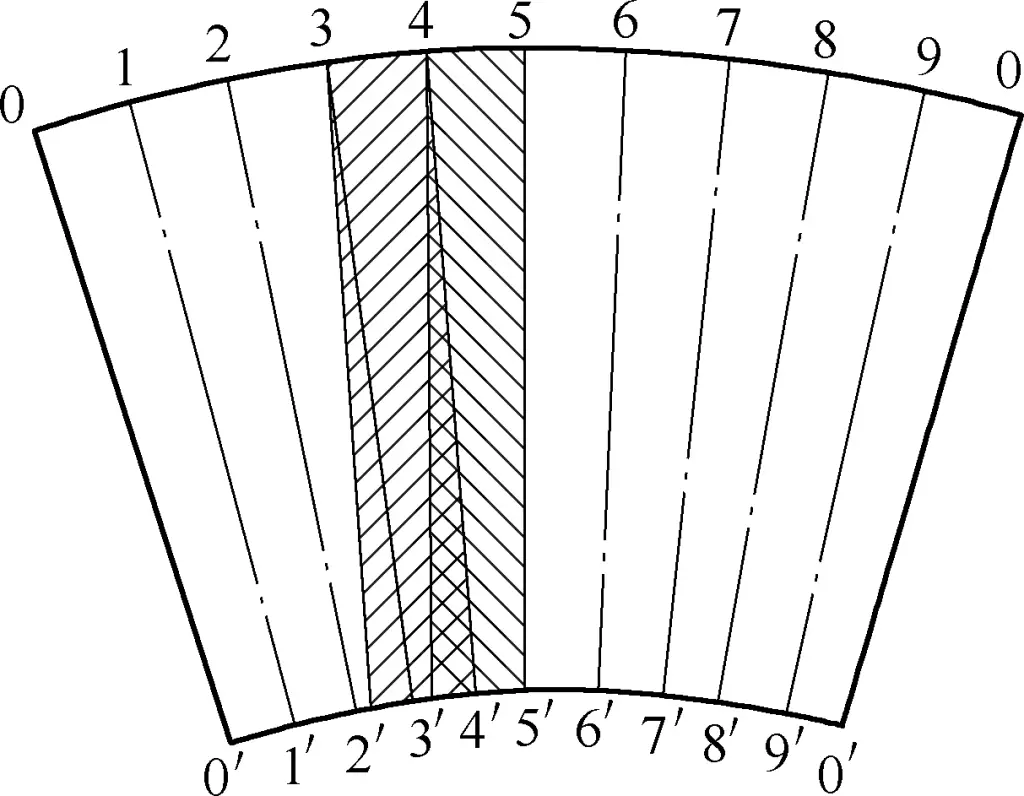

(2) Metoda walcowania strefowego

Metoda walcowania strefowego jest również przybliżoną metodą obróbki stożkowych wyprasek czworokątnych i może być stosowana do obróbki wszystkich stożkowych wyprasek czworokątnych. Rysunek 24 przedstawia metodę walcowania strefowego dla części stożkowych.

Najpierw należy podzielić półfabrykat do walcowania stożków ściętych na sekcje, jak pokazano na schemacie. Podczas walcowania najpierw wyrównaj górny walec z linią 5-5′ w celu walcowania, aż duży koniec osiągnie punkt 4; następnie wyrównaj górny walec z linią 4-4′ w celu walcowania, aż duży koniec osiągnie punkt 3. Na koniec dokończyć zwijanie każdej strefy, wykonując powyższe kroki.

Celem podziału na strefy jest zmniejszenie różnicy długości krzywej między oboma końcami stref, dzięki czemu stożkowe części są w przybliżeniu cylindryczne podczas walcowania. Następnie należy skompensować różnicę prędkości między oboma końcami, obracając półwyrób między różnymi częściami, aby zapewnić dokładność walcowanych części.

Praktyka pokazuje, że im mniejsze strefy, im więcej razy półfabrykat jest obracany podczas walcowania, tym lepsza jakość. Jednak nadmierne podział na strefy jest niepotrzebny; liczba stref powinna być określona na podstawie rozmiaru i stożka części.

Rysunek 25 przedstawia skośną bryłę stożkową i jej rozwinięty schemat. Metoda walcowania ukośnego stożkowego czworokąta jest następująca:

- Podziel rozłożony materiał na cztery strefy. Oba końce oznaczone liniami 1-3 to połówki stref, a linie 3-7, 7-7 i 7-3 to pełne strefy;

- Postępuj zgodnie z metodą strefowego zwijania, zaczynając od obu końców, a następnie środka, zwijając wiele razy, płynnie przechodząc między strefami i sprawdzając za pomocą szablonu przez cały czas, aby uniknąć nadmiernego zwijania;

- Podczas walcowania, w oparciu o położenie każdej matrycy i warunki w każdej strefie, można w dowolnym momencie podnieść lub opuścić górną rolkę i przesunąć półwyrób do przodu lub do tyłu, lub przesunąć go do małego lub dużego końca, aby zapewnić, że linia nacisku walcowania zawsze pokrywa się z matrycą rozwiniętego materiału w kształcie sektora. Tylko wtedy możliwe jest walcowanie ukośnego stożka, który w pełni odpowiada zaprojektowanemu kształtowi.

Podczas walcowania stożków, czasami na początku walcowania, mały koniec jest zablokowany, a półwyrób nie tworzy jeszcze krzywizny, co utrudnia jego przesuwanie. Rozwiązaniem jest użycie łomu do przesunięcia dużego końca, jak pokazano na rysunku 26a.

Gdy walcowanie zbliża się do formowania, czasami forma nie obraca się. Oprócz lekkiego podniesienia górnego walca, można również użyć łomu, aby przesunąć duży koniec pierścienia na zewnątrz, jak pokazano na rysunku 26b.

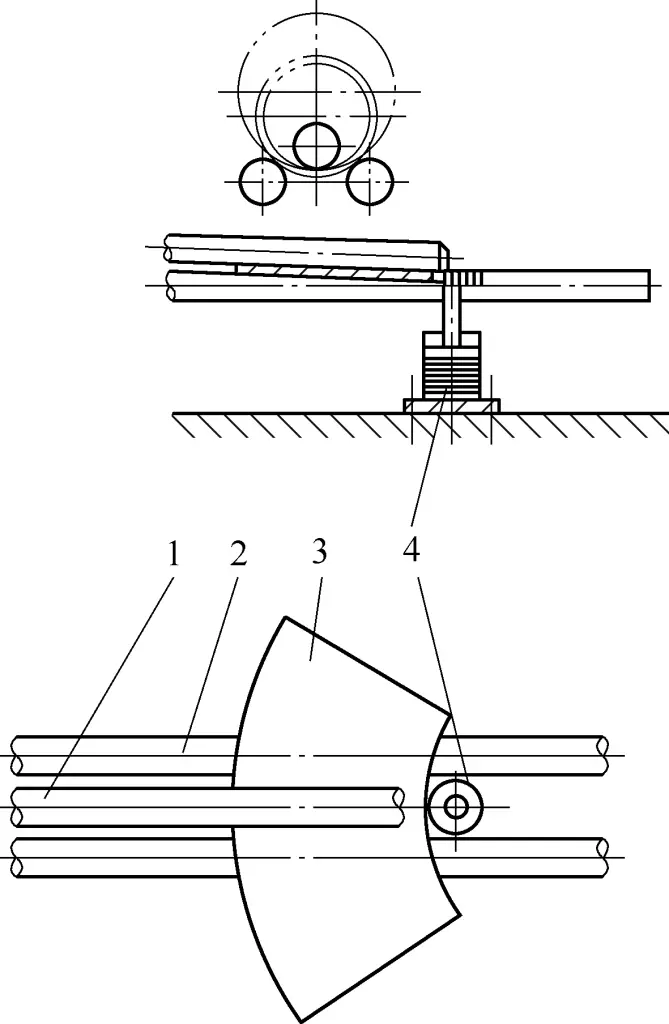

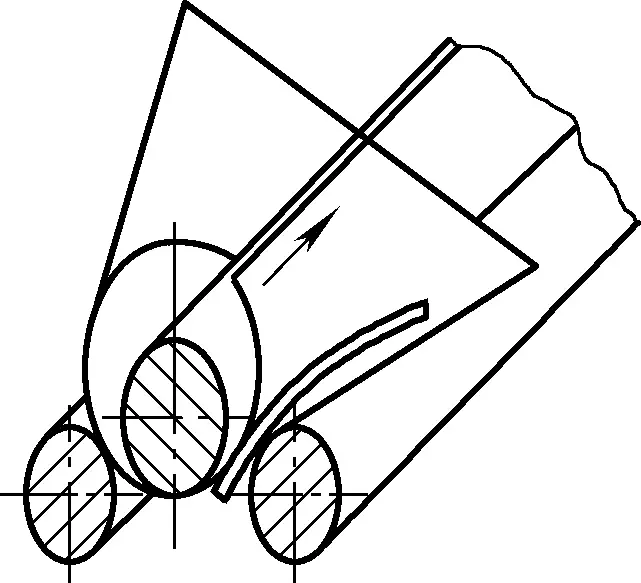

(3) Metoda podawania obrotowego

Obrotowa metoda podawania jest stosunkowo dokładną metodą obróbki stożków, stosowaną głównie do obróbki prawych stożków. W zależności od aktualnej sytuacji, w niektórych segmentach można również selektywnie stosować ukośne stożkowe bryły. Rysunek 27 przedstawia schemat zastosowania metody podawania obrotowego do walcowania stożkowego walca płaskiego. Zasada działania polega na dodaniu kół prowadzących na dużych i małych końcach półfabrykatu, aby arkusz obracał się i podawał, zapewniając, że linia walcowania zasadniczo pokrywa się z generatorem stożkowej bryły.

1-Koparka

2-częściowy

Koło 3-prowadnicowe

4-końcowe koło prowadzące

5-Górny środek rolki

6-boczne rolki centralne

(4) Metoda małego opóźnienia końcowego

Metoda niewielkiego spowolnienia końcowego jest również stosunkowo dokładną metodą obróbki stożków ściętych, stosowaną głównie do obróbki prawych stożków ściętych. W zależności od aktualnej sytuacji, w niektórych segmentach można również selektywnie stosować ukośne stożkowe bryły. Rysunek 28 przedstawia schemat użycia metody małego opóźnienia końcowego do walcowania stożkowej bryły. Zasada działania polega na dodaniu urządzenia spowalniającego tarcie na małym końcu półfabrykatu, zwiększając opór, a tym samym spowalniając mały koniec półfabrykatu.

1-górna rolka

2-stronna rolka

3-Blank

Urządzenie zwalniające 4

2. Metody korygowania wad w stożkowych operacjach Frustum

Problemy występujące podczas walcowania stożków można rozwiązać za pomocą następujących metod.

(1) Postępowanie z wadami spawalniczymi szwów

Po uformowaniu ukośnego stożka, kolejnym krokiem jest spawanie pozycjonujące szwu wzdłużnego. Ogólnie rzecz biorąc, w przypadku elementów z grubej blachy o dużych rozmiarach spawanie pozycjonujące jest wykonywane bezpośrednio na walcarce do blach; w przypadku elementów z cienkiej blachy o małych rozmiarach czasami elementy można wyjąć z walcarki do blach i umieścić na platformie, a następnie powrócić do walcarki do blach w celu zaokrąglenia lub bezpośrednio zaokrąglić na platformie.

Podczas spawania pozycjonującego szwu wzdłużnego na maszynie do walcowania blach stosuje się różne metody obróbki dla różnych wad szwu wzdłużnego ukośnych stożków. Główne metody zostały podsumowane w następujący sposób:

1) Metoda obsługi dużych szczelin na całej długości.

Duża szczelina na całej długości szwu wskazuje na niewystarczającą krzywiznę. Jeśli szczelina jest duża, należy lekko opuścić górny wałek i obrócić go raz, aby zmniejszyć krzywiznę, a tym samym zmniejszyć szczelinę, jak pokazano na rysunku 29a; jeśli szczelina jest nieco większa, należy obrócić złącze do odpowiedniej pozycji i lekko docisnąć górny wałek, aby zmniejszyć szczelinę, jak pokazano na rysunku 29b.

2) Metoda obsługi dużych szczelin na jednym końcu.

Usterka ta jest spowodowana nierównomierną pracą górnego wałka, co skutkuje dużym naciskiem na dolnym końcu i małym naciskiem na górnym końcu. Głównymi metodami radzenia sobie z tą wadą są

① Metoda wypełniania. Podczas pracy należy najpierw zamocować spoinę pozycjonującą na lewym końcu, gdzie szczelina jest odpowiednia, a następnie użyć metody podkładania na prawym końcu, aby zmniejszyć szczelinę. Jeśli szczelina jest mała, należy dodać wypełnienie z jednej strony; jeśli szczelina jest duża, należy dodać wypełnienie z obu stron.

Metoda dodawania wyściółki po obu stronach jest następująca: najpierw zwiń pasek po prawej stronie, upewniając się, że zwija się nieco bardziej. Ma to na celu zapobieganie utracie główki paska podczas dokręcania wyściółki po lewej stronie. Po nałożeniu wyściółki po obu stronach należy docisnąć lub podnieść górny wałek rolki odpowiednio do wielkości szczeliny, jak pokazano na rysunku 30.

② Metoda podwójnej okrągłej stali w kształcie litery F. Podczas pracy należy zacisnąć okrągłą stal w kształcie litery F na końcach dwóch płyt łączących i docisnąć z siłą, aby zmniejszyć szczelinę, jak pokazano na rysunku 31.

③ Metoda nadciśnienia. Podczas pracy należy mocno przymocować jeden koniec za pomocą spawania pozycjonującego. Jeśli szczelina na drugim końcu nie jest duża, użyj górnego wału rolki, aby zastosować nadciśnienie; jeśli szczelina jest duża, zastosuj nadciśnienie za pomocą górnego wału rolki podczas obracania w lewo i w prawo, aby zapobiec nadmiernemu naciskowi skoncentrowanemu w jednym obszarze, powodującemu nierównomierne odkształcenie. Metoda ta jest skuteczna i bardziej pracochłonna niż poprzednie dwie metody.

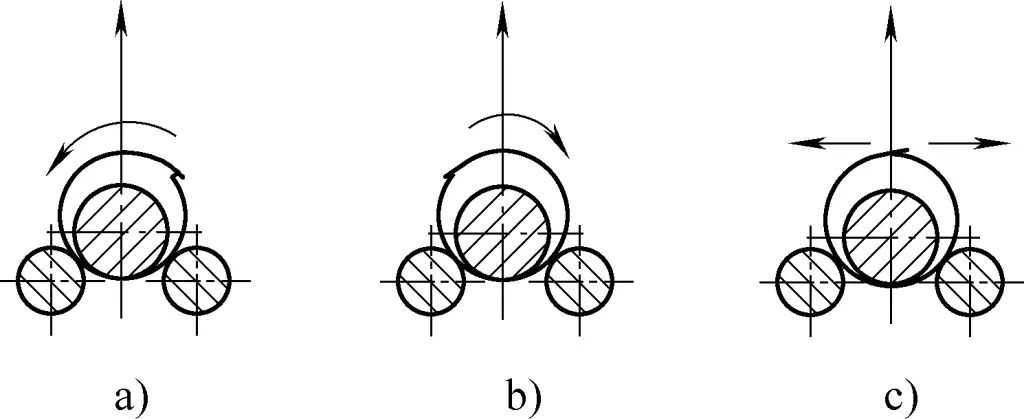

3) Metoda obsługi nakładających się szwów na całej długości.

Nakładające się na całej długości szwy wskazują na nadmierną krzywiznę. Metoda leczenia polega na podniesieniu górnego wału rolki i obróceniu cylindra, jak pokazano strzałkami na rysunkach 32a lub 32b, w zależności od położenia złącza. To, w połączeniu z ciężarem własnym cylindra, zwiększy promień krzywizny i zmniejszy nakładanie się. Alternatywnie można obrócić cylinder do góry, jak pokazano na rysunku 32c, podnieść górny wałek i wykorzystać ciężar cylindra do zmniejszenia nakładania się.

4) Metoda obsługi małych szczelin na całej długości.

Niewielkie szczeliny na całej długości szwu również wskazują na nadmierną krzywiznę. Główna metoda leczenia jest taka sama, jak w przypadku nakładających się szwów na całej długości.

5) Metoda obsługi jednego końca posiadającego odpowiednią szczelinę i drugiego końca zachodzącego na siebie lub posiadającego niewielką szczelinę.

Metoda leczenia tej wady polega najpierw na przyspawaniu odpowiedniego końca, a następnie lekkim uniesieniu górnego wałka na drugim końcu. W miarę unoszenia górnego wałka, wielkość zakładki stopniowo się zmniejsza. Gdy szczelina będzie odpowiednia, należy ją naprawić za pomocą spawania pozycjonującego.

6) Metoda obsługi niewyrównanych krawędzi.

Niewspółosiowość wynika z tego, że matryca nie jest równoległa do górnego wałka rolki. Niewielką niewspółosiowość można skorygować ręcznie, podczas gdy większa niewspółosiowość wymaga podkładki. Podłóż płaską stalową podkładkę pod dolny wałek rolki na dłuższym rogu; użyj cienkiej płaskiej stali w przypadku niewielkiej niewspółosiowości i grubej płaskiej stali w przypadku większej niewspółosiowości. Upewnij się, że koniec jest tępy, aby ułatwić płynne wejście i umieść płaską stal na krawędzi, aby zwiększyć siłę korekcji, jak pokazano na rysunku 33.

Dodatkowo, obracanie cylindra w celu zmiany pozycji szwu na wale trójwalcowym może również skorygować niewspółosiowość.

7) Metoda obsługi niewspółosiowości krawędzi.

Niewspółosiowość krawędzi może wystąpić zarówno na końcu, jak i w środku. Metoda postępowania jest taka sama. Podczas pracy użyj okrągłego elementu stalowego w kształcie litery F, aby podnieść jeden koniec, celowo tworząc większą niewspółosiowość, i koryguj jeden punkt na raz, mocując za pomocą spawania pozycjonującego, jak pokazano na rysunku 34. W razie potrzeby należy zmienić kierunek przyłożenia siły za pomocą okrągłej stali w kształcie litery F w zależności od położenia niewspółosiowości.

(2) Korekta zaokrąglenia po spawaniu

Po zespawaniu stożkowego czworokąta zazwyczaj konieczna jest korekta zaokrąglenia. Podczas produkcji, oprócz użycia dużego młotka do ręcznej korekty, można również użyć podkładek na maszynie do walcowania płyt. Metoda korekcji jest taka sama jak w przypadku elementów cylindrycznych.

IV. Techniki walcowania części spiralnych

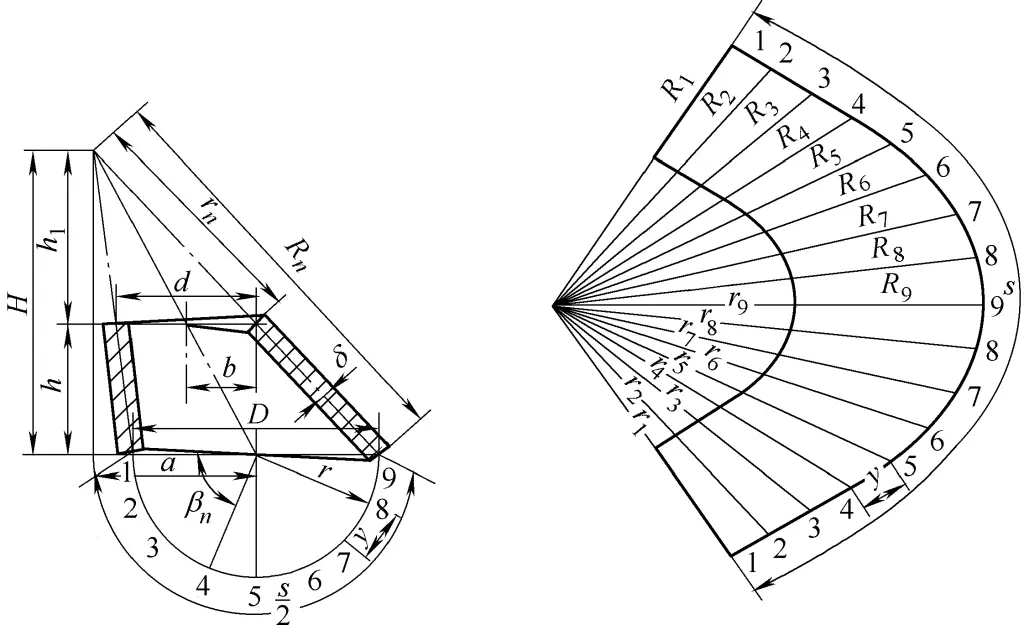

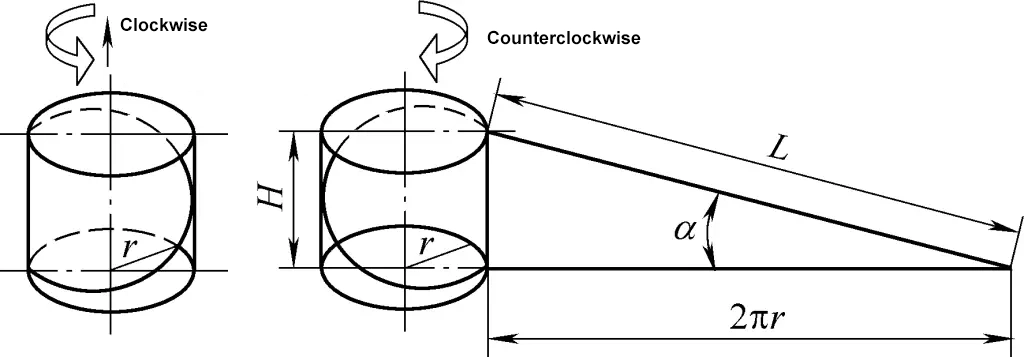

Części spiralne (takie jak spiralne stopnie schodów, spiralne szyny prowadzące itp.) są jednymi z powszechnych elementów blaszanych. Można je uznać za uformowane z prawego cylindrycznego korpusu poprzez wycięcie pasa o równej szerokości wzdłuż spiralnego kąta wznoszenia α na jego powierzchni, jak pokazano na rysunku 35.

Można zatem zauważyć, że kąt pochylenia helisy nici α można obliczyć jako α=arctan(H/2πr), gdzie znaczenie symboli we wzorze pokazano na rysunku 35.

Istnieją dwa rodzaje części spiralnych: leworęczne i praworęczne. Metoda ich rozróżniania jest następująca: gdy część spiralna jest oglądana z pozycji frontalnej, jeśli widoczna część unosi się od prawej do lewej, jest leworęczna; jeśli widoczna część unosi się od lewej do prawej, jest praworęczna.

1. Walcowanie i gięcie części spiralnych

Zgodnie z zasadą formowania części spiralnych wiadomo, że części spiralne są w rzeczywistości częścią cylindra, więc metoda walcowania jest taka sama jak w przypadku cylindra. Rysunek 36 przedstawia schemat operacji walcowania i gięcia zwykłej części spiralnej - panelu bocznego spiralnych schodów.

a) Leworęczny

b) Praworęczny

1-Spiralny panel boczny schodów

2 - Szablon do pomiaru kąta nachylenia

Metoda walcowania i gięcia panelu bocznego spiralnych schodów jest taka sama jak w przypadku cylindra, ale przed formowaniem kąt α między kęsem a górną osią walca maszyny do walcowania płyt powinien być kątem spirali spiralnych schodów. Kąt umieszczenia podczas walcowania można zmierzyć za pomocą szablonu, przy czym kąt szablonu β=180°-α, jak pokazano na rysunku 36.

Podczas walcowania, w zależności od długości panelu bocznego spiralnych schodów i specyficznych warunków maszyny do walcowania płyt, może on być wykonywany kawałek po kawałku lub wiele kawałków jednocześnie.

2. Środki ostrożności dotyczące operacji walcowania i gięcia

Podczas wykonywania operacji walcowania i gięcia części spiralnych należy zwrócić uwagę na następujące punkty:

1) W przypadku części spiralnych o różnych kierunkach, podczas operacji walcowania i gięcia, kęs może być umieszczony w maszynie do walcowania blach z dowolnej strony, ale jego kąt umieszczenia nie powinien być dowolnie zmieniany. Szczegółowe informacje zawiera Rysunek 36.

2) Gdy materiał płyty walcowanej części spiralnej jest stosunkowo cienki i wąski, ze względu na niskie tarcie z dolną osią walca, jeśli kęs jest trudny do przesunięcia, można zastosować następujące metody przetwarzania: pierwsza metoda, zwiększenie powierzchni styku, umieszczenie dwóch lub więcej płyt jednocześnie; druga metoda, zwiększenie sztywności, zachodzenie na siebie dwóch lub więcej płyt; trzecia metoda, zwiększenie tarcia między płytą a dolną osią walca, użycie pręta podważającego lub posypanie piaskiem dolnej osi walca może zwiększyć tarcie.

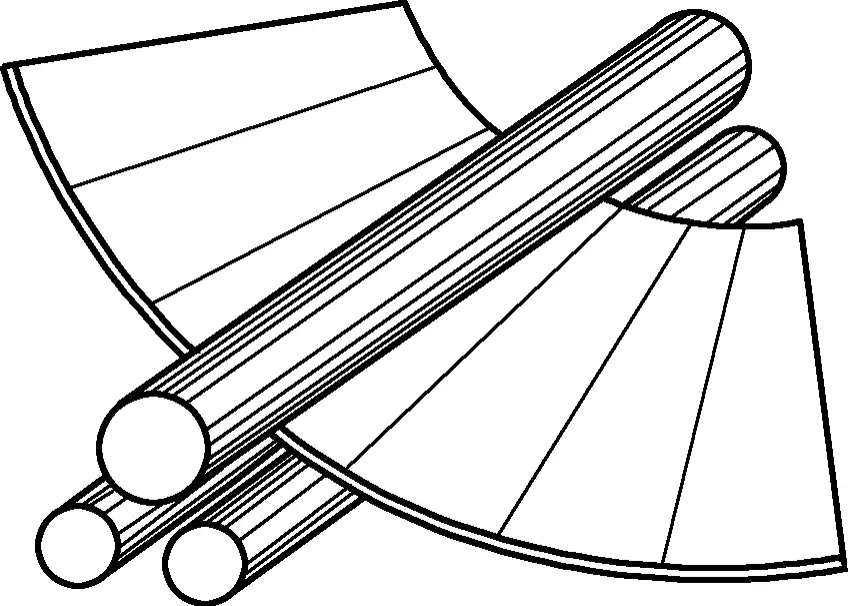

V. Techniki walcowania i gięcia profili

W przypadku elementów blaszanych, powszechnie stosowane profile obejmują głównie stal kątową, stal kanałową i materiał rurowy. Do formowania profili można je giąć na gięcie profili maszynowo lub ręcznie. Dodatkowo, maszyny do walcowania blach (trójwalcowe) są szeroko stosowane w produkcji do walcowania i gięcia.

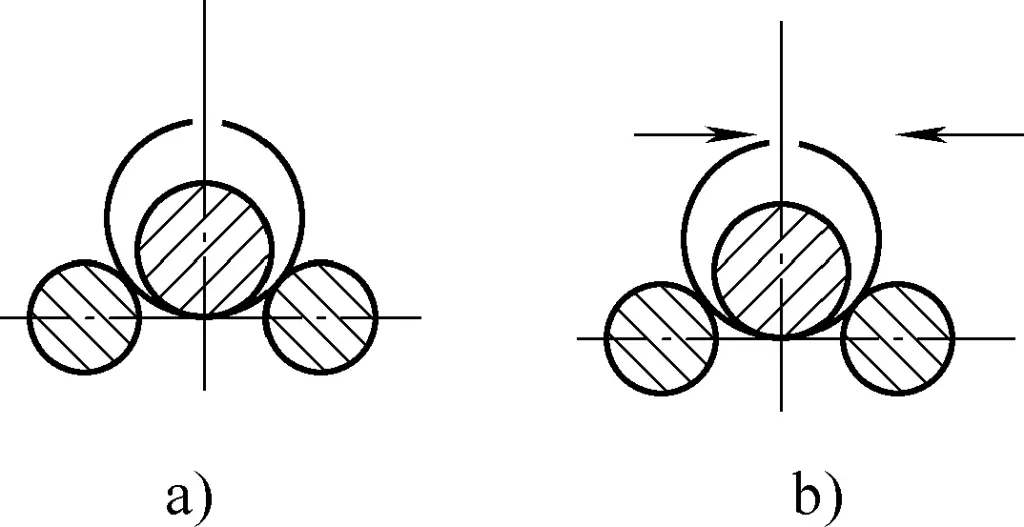

1. Metody walcowania i gięcia stali kątowej

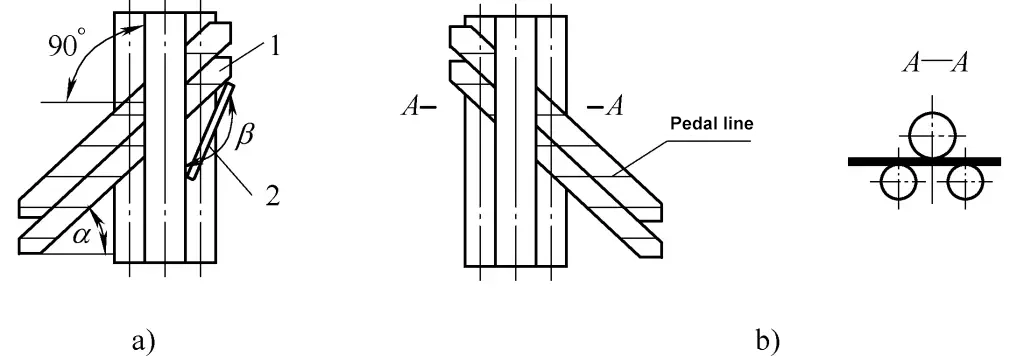

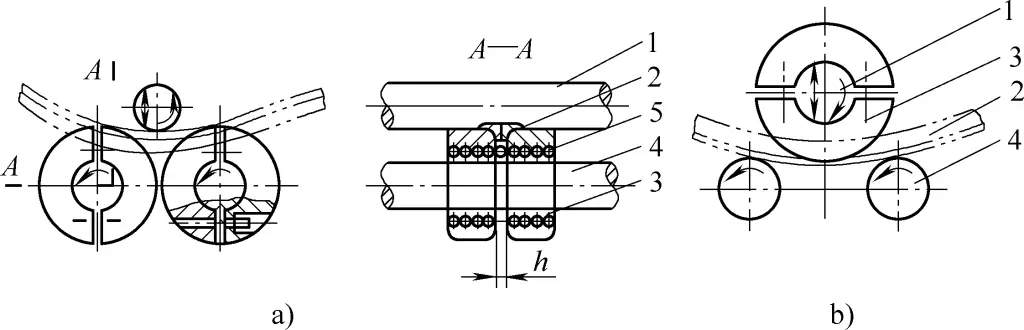

Główne metody walcowania i gięcia stali kątowej to gięcie wewnętrzne i gięcie zewnętrzne (patrz rysunek 37), a powszechne metody walcowania i gięcia stali kątowej to walcowanie bezpośrednie i walcowanie szablonowe.

(1) Walcowanie bezpośrednie

Ze względu na asymetryczną strukturę samej stali kątowej, podczas zginania jej linia środkowa i siła wypadkowa dodatniego naprężenia rozłożonego na przekroju nie znajdują się w tej samej płaszczyźnie. Dlatego też, oprócz momentu zginającego, stal kątowa może być również poddawana działaniu momentu obrotowego, powodując odkształcenie przekroju poprzecznego stali kątowej, takie jak zwiększenie kąta zawartego podczas zginania zewnętrznego i skręcenie przekroju poprzecznego; zmniejszenie kąta zawartego podczas zginania wewnętrznego.

Aby zapobiec deformacji podczas walcowania i gięcia stali kątowej, zwykle podejmuje się niezbędne środki, takie jak montaż i spawanie płyt wzmacniających w celu wzmocnienia.

1) Rodzaje montażu.

Rysunek 37 przedstawia kilka form montażu przed wewnętrznym i zewnętrznym walcowaniem giętym, gdzie rysunki 37a i 37c przedstawiają struktury w kształcie litery U, a rysunki 37b i 37d przedstawiają struktury w kształcie litery T.

2) Zastosowanie płyt wzmacniających.

W zmontowanej stalowej konstrukcji kątowej stosuje się również wiele płyt wzmacniających, takich jak konstrukcje w kształcie litery U i T pokazane na rysunkach 37a, 37c i 37d, które łączą stal kątową z płytami wzmacniającymi. Ich celem jest zwiększenie powierzchni styku i zwiększenie stabilności, zmniejszając prawdopodobieństwo pęknięcia podczas walcowania i zapobiegając deformacji.

Rozstaw zgrzewanie punktowe płyt wzmacniających można określić na podstawie średnicy. W przypadku dużej średnicy i niskiej siły odstępy mogą być większe. W przypadku małej średnicy i dużej siły rozstaw może być mniejszy. Ogólnie rzecz biorąc, podczas walcowania stali kątowej o średnicy 4-5 m i równych bokach 63 mm × 63 mm × 6 mm, odpowiedni jest odstęp 350-450 mm.

Wysokość płyty wzmacniającej powinna być o 5 mm niższa niż górna krawędź, aby uwzględnić ściskanie i opuszczanie kołnierza podczas walcowania. Rysunek 38a pokazuje odkształcenie, gdy nie stosuje się żadnych płyt wzmacniających, a rysunek 38b pokazuje odkształcenie, gdy stosuje się zbyt mało płyt wzmacniających.

3) Rozstaw i rozmiar spoin łączących.

Rozstaw spoin łączących jest również określany na podstawie średnicy walcowania i gięcia oraz specyfikacji stali kątowej. Dla tej samej specyfikacji stali kątowej, jeśli średnica walcowania i gięcia jest duża, ze względu na mniejszą siłę formowania, rozstaw spoin może być dłuższy; jeśli średnica walcowania i gięcia jest mała, rozstaw spoin powinien być krótszy. Ogólnie rzecz biorąc, jeśli średnica walcowania i gięcia wynosi 4-5 m, rozstaw spoin wynosi 500 mm, a długość spoiny wynosi 40-50 mm.

4) Metody rolowania.

Metoda walcowania zmontowanej stali kątowej jest podobna do metody walcowania walców. Gdy do pomocy potrzebny jest dźwig, siła podnoszenia powinna być równomierna, bez kołysania w lewo i w prawo lub poruszania się w górę i w dół, aby uniknąć pękania spoin. Podczas procesu walcowania należy używać szablonów do sprawdzania w dowolnym momencie.

5) Pomiar szablonu.

Szablon powinien być wykonany w formie wewnętrznej lub zewnętrznej karty w zależności od rozmiaru średnicy walcowania i gięcia. Ponieważ duża powierzchnia ma tendencję do opadania po walcowaniu, tylko pionowe rogi szablonu mogą odzwierciedlać rzeczywistą krzywiznę, jak wskazano strzałkami na rysunku 37.

(2) Toczenie szablonu

W przypadku wysokich wymagań dotyczących jakości formowania stali kątowej lub braku punktów spawania, szablony mogą być używane do walcowania na trójosiowej walcarce do blach, jak pokazano na rysunku 39. Rysunek 39a przedstawia szablon walcowania do zewnętrznego gięcia stali kątowej, a Rysunek 39b przedstawia szablon walcowania do wewnętrznego gięcia stali kątowej.

1-Górna oś rolki

Stal 2-kątna

3-Template

4-Dolna oś obrotu

5-śrubowy

1) Struktura szablonu.

Forma konstrukcyjna wewnętrznych i zewnętrznych szablonów do gięcia stali kątowej jest zasadniczo taka sama. Składają się one z dwóch połówek tworzących parę, przy czym dwie pary tworzą zestaw, przykręcony do górnej lub dolnej osi walca. Szablon może być wykonany z kilku warstw grubych płyt stalowych zespawanych w półfabrykat, a następnie przetworzony na tokarce w celu utworzenia wewnętrznego i zewnętrznego obwodu, pocięty na dwie części i wyposażony w pewną szczelinę na połączeniu, aby zapewnić większą siłę zacisku, gdy dwie połówki są wyrównane.

2) Metody rolowania.

W przypadku zewnętrznego gięcia stali kątowej, para szablonów może być zamontowana na każdej z dwóch dolnych osi walca, a następnie szczelina między szablonami może być regulowana w zależności od grubości stali kątowej, upewniając się, że szczelina jest większa niż grubość stali kątowej o 2 mm, aby umożliwić płynne przejście stali kątowej przez szablon.

Umieść zmontowany kątownik stalowy w szczelinie, a dalsza metoda działania jest taka sama jak w przypadku walcowania i gięcia materiału płyty. Do wewnętrznego gięcia stali kątowej potrzebny jest tylko jeden zestaw szablonów na górnej osi walca, a metoda walcowania jest taka sama jak w przypadku gięcia zewnętrznego.

2. Metody walcowania i gięcia stali kanałowej

Ze względu na symetrię przekroju stalowego ceownika w jednym kierunku, jego podatność na gięcie rolkowe jest lepsza niż w przypadku stali kątowej i jest łatwiejszy w obróbce na walcarce do blach. Proces gięcia rolkowego i metoda działania mogą odnosić się do tych dla stali kątowej.

3. Metoda gięcia rolkowego rur okrągłych

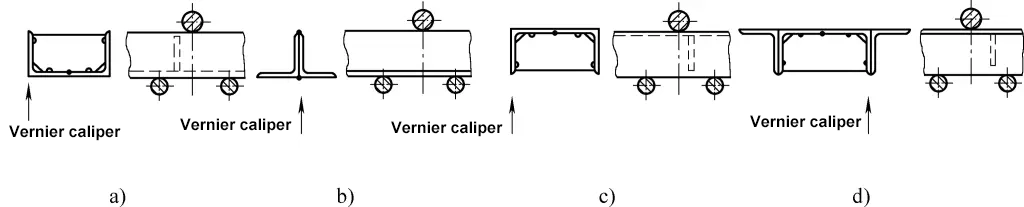

Podobnie jak w przypadku procesu gięcia kątowników stalowych, powszechne metody gięcia rur okrągłych również obejmują walcowanie bezpośrednie i walcowanie w formie.

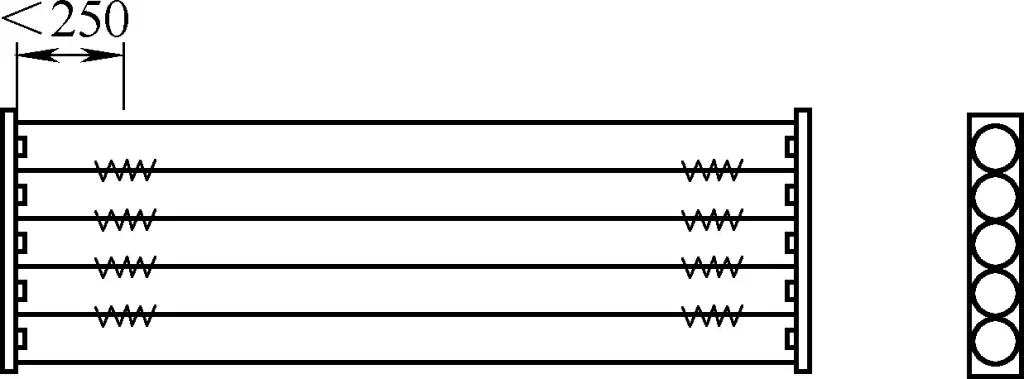

(1) Walcowanie bezpośrednie

Aby zwiększyć powierzchnię styku i wzmocnić stabilność, w procesie gięcia rur okrągłych należy zespawać ze sobą kilka rur jako całość. Metodę spawania pozycjonującego pokazano na rysunku 40. Do zespawania końców dwóch rur należy użyć płaskownika stalowego. Szerokość płaskownika powinna być taka sama jak średnica rury. Aby zmniejszyć liczbę punktów spawania, należy unikać pozycjonowania spawania w środku, w miarę możliwości w zależności od naprężeń.

Kolejne formowanie rolkowe jest taka sama jak w przypadku materiałów płytowych. Aby zminimalizować owalność, należy zastosować metodę wielokrotnych przejść.

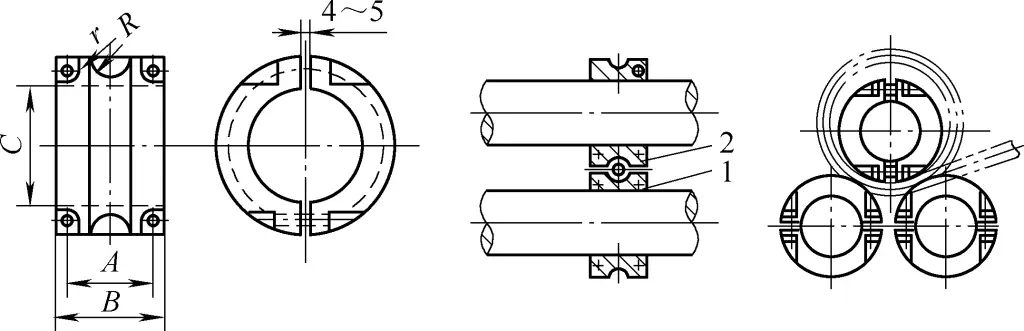

(2) Walcowanie form

W przypadku rur okrągłych lub okrągłych pierścieni stalowych o wysokich wymaganiach dotyczących owalności, walcowanie form może być stosowane na walcarce do blach. Strukturę formy pokazano na rysunku 41. Forma działa poprzez zamocowanie dwóch półkoli na trzech wałach walcowniczych.

1-Dolna forma wału

2-Forma wału górnego

Forma może być zespawana z kilku warstw grubych płyt w zgrubny kształt i obrobiona na tokarce w celu uzyskania wewnętrznego i zewnętrznego okręgu oraz półłukowego rowka, aby pomieścić okrągłą rurę w środku. Forma jest następnie cięta na dwie części, pozostawiając pewną szczelinę na połączeniu, aby zapewnić wystarczającą siłę zacisku, gdy dwie połówki są wyrównane (lekkie poluzowanie po naciśnięciu nie jest znaczące).

Podczas gięcia rolkowego należy przymocować trzy zestawy form do górnego i dolnego wału rolkowego za pomocą śrub, upewniając się, że rowki znajdują się w jednej płaszczyźnie. Podnieś górny wał walca, umieść okrągłą rurę lub okrągłą stal w rowkach dolnych wałów walca, opuść górny wał walca i wyreguluj nacisk górnego wału walca, aby zwinąć rury lub stalowe pierścienie, które spełniają krzywiznę projektową.

Gięcie rur na walcach jest generalnie odpowiednie do gięcia rur, gdzie R/Dzewnętrzny ≥ 10 i t/Dzewnętrzny ≥ 0,06 (gdzie R jest promieniem gięcia, Dzewnętrzny to średnica zewnętrzna, a t to grubość ścianki).