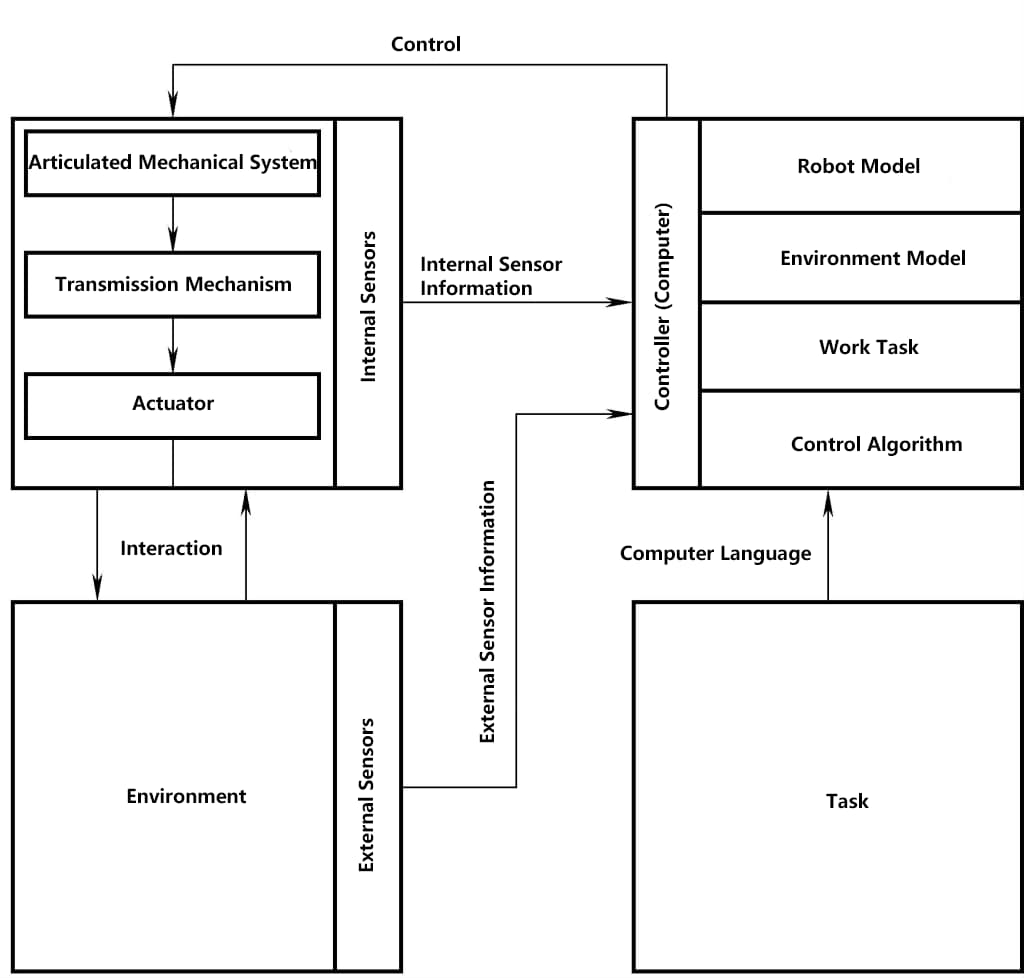

Systemy robotów przemysłowych składają się zazwyczaj z czterech części: manipulatora (ciała), środowiska, zadań i kontrolera, jak pokazano na rysunku 1.

Środowisko odnosi się do środowiska pracy robota, w tym obiektu roboczego i niektórych przeszkód. Robot musi zapobiegać interferencji z tymi obiektami podczas swojego ruchu.

Zadanie odnosi się do pracy, którą robot musi wykonać, takiej jak spawanie, malowanie, przenoszenie itp. Zwykle można je zdefiniować jako różnicę między dwoma stanami środowiska i należy je opisać i przechowywać w kontrolerze robota za pomocą odpowiedniego języka lub programów.

Kontroler służy do odbierania informacji wykrytych przez wewnętrzne i zewnętrzne czujniki robota, przetwarzania ich i generowania sygnałów sterujących zgodnie z określonym programem sterującym, napędzając różne połączenia korpusu robota, wykonując w ten sposób dane zadanie. Korpus robota to mechanizm mechaniczny, który wykonuje zadanie, składający się z zestawu połączonych ze sobą mechanizmów ruchu, w tym ramion, stawów i efektorów końcowych.

W inżynierii praktycznej korpus robota jest również znany jako manipulator, ramię robota lub mechaniczna ręka itp. Większość korpusów robotów to połączone struktury mechaniczne o kilku stopniach swobody. Roboty spawalnicze zwykle mają 6 stopni swobody, z których 3 prowadzą narzędzie końcowe do wymaganej pozycji, a pozostałe 3 służą do kontrolowania pozycji narzędzia.

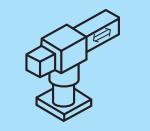

I. Kształty struktury ciała robota

W szerokim znaczeniu, mechanizmy robotów można ogólnie uznać za typ pręta mechanizm, w tym części takie jak ramiona, nadgarstki, pazury i mechanizmy chodzenia. W przypadku robotów spawalniczych ich struktura ciała obejmuje głównie części ramienia i nadgarstka.

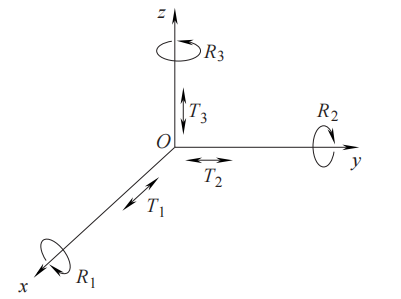

W przypadku swobodnego ciała sztywnego ma ono 6 stopni swobody w przestrzeni trójwymiarowej, jak pokazano na rysunku 2. Aby wykonać dowolną operację przestrzenną, robot również potrzebuje 6 stopni swobody.

Ruch robota jest kombinacją ruchów ramienia i nadgarstka. Zwykle część ramienia ma 3 przeguby, które są używane do zmiany położenia punktu odniesienia nadgarstka, zwanego mechanizmem pozycjonowania; część nadgarstka ma również 3 przeguby, zwykle te 3 osie przegubów przecinają się, używane do zmiany pozycji narzędzia końcowego, zwanego mechanizmem orientacji. Dlatego cały robot może być postrzegany jako mechanizm pozycjonowania połączony z mechanizmem orientacji.

1. Struktura ramienia

Ramię robota jest częścią, która bezpośrednio wykonuje operacje, a jego struktura w znacznym stopniu wpływa na możliwości robota. Ogólnie rzecz biorąc, ramię składa się z prętów i łączących je przegubów (par kinematycznych). Przegub ma jeden lub kilka stopni swobody.

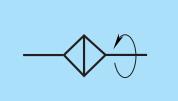

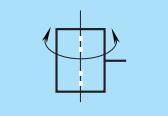

Tak zwany stopień swobody jest wskaźnikiem elastyczności ruchu robota, co oznacza liczbę niezależnych pojedynczych ruchów. Stopnie swobody, które mogą wytwarzać aktywny ruch przez siłownik, nazywane są aktywnymi stopniami swobody, a te, które nie mogą wytwarzać siły napędowej, nazywane są pasywnymi stopniami swobody. Tabela 1 przedstawia symbole i kierunki ruchu reprezentatywnych przegubów o jednym stopniu swobody.

Tabela 1 Połączenia o pojedynczym stopniu swobody

| Nazwa | Symbol | Przykład |

| Tłumaczenie |  |  |

| Rotacja |  |  |

| Obrót ① |  |  |

| Obrót ② |  |

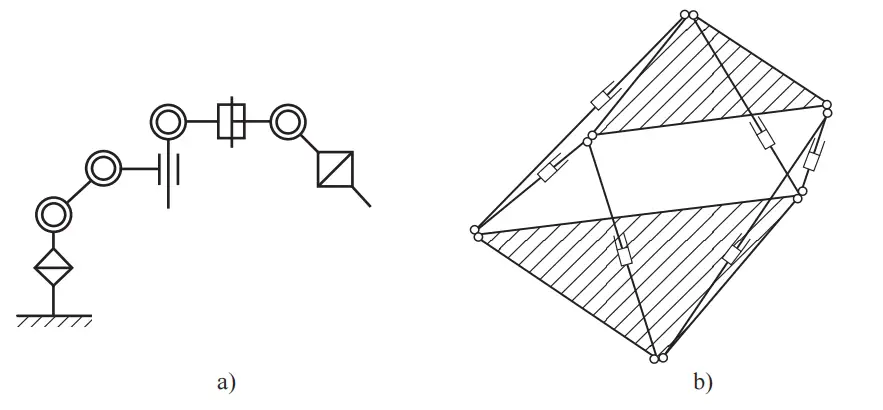

Metody konstruowania członów i przegubów można z grubsza podzielić na dwa rodzaje. Z ogólnego widoku ramienia, człony i przeguby tworzące ramię są połączone szeregowo, znane jako roboty z członami szeregowymi lub roboty z otwartym łańcuchem, podczas gdy te połączone równolegle nazywane są robotami z członami równoległymi lub robotami z zamkniętym łańcuchem. Na rysunku 3 przedstawiono przykłady stopni swobody szeregowych i równoległych ramion robotów. W rzeczywistości większość zrobotyzowanych rąk jest typu szeregowego.

a) Typ członka szeregowego

b) Typ członu równoległego

Metoda konstruowania stopni swobody w znacznym stopniu wpływa na zakres ruchu robota i jego funkcjonalność. Na przykład przegub kulisty to przegub o trzech stopniach swobody, który może poruszać się w dowolnym kierunku, co pozwala łatwo określić postawę odpowiednią do zadania. Jednak ze względu na ograniczenia siłownika, trudno jest w pełni zrealizować tę funkcję. Dlatego roboty zwykle łączą szeregowo trzy mechanizmy o pojedynczym stopniu swobody, aby uzyskać te trzy stopnie swobody.

Korzystanie z takiego szeregowego metoda połączeniaNawet przy tych samych trzech stopniach swobody istnieje wiele różnych kombinacji stopni swobody, z których każda ma inne funkcje.

Na przykład, istnieje wiele specyficznych metod konstrukcyjnych dla mechanizmu nadgarstka o 3 stopniach swobody. Biorąc pod uwagę warunki posiadania translacyjnych i obrotowych stopni swobody na osiach x, y i z, jeśli nie ma przesunięcia między sąsiednimi ogniwami, a osie sąsiednich stawów są prostopadłe lub równoległe do siebie, istnieją łącznie 63 rodzaje. Dodatkowo, z uwzględnieniem trzech stopni obrotu, ramię o 6 stopniach swobody ma aż 909 sposobów konstruowania stopni swobody.

Dlatego konieczne jest określenie skutecznego sposobu konstruowania stopni swobody w oparciu o kryteria, takie jak wymagania docelowej operacji.

Głównym celem ramienia jest pozycjonowanie w przestrzeni trójwymiarowej, do czego, jak wspomniano wcześniej, potrzebne są trzy stopnie swobody. Biorąc pod uwagę kombinację translacyjnych, rotacyjnych i obrotowych stopni swobody, istnieje łącznie 27 sposobów konstruowania stopni swobody. Jednakże, w oparciu o formę ruchu, reprezentatywne sposoby konstruowania stopni swobody można podzielić na następujące cztery typy:

- Robot o współrzędnych cylindrycznych.

- Robot o współrzędnych sferycznych.

- Robot ze współrzędnymi kartezjańskimi.

- Robot przegubowy.

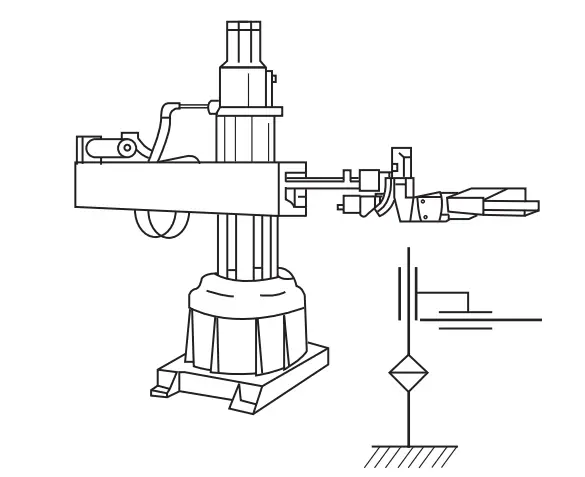

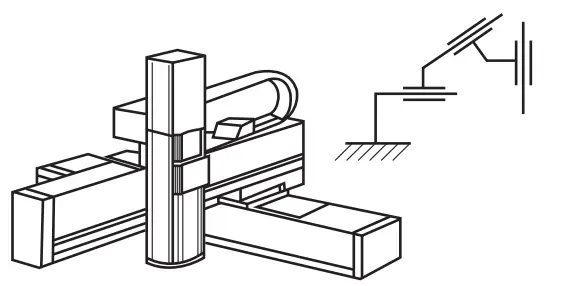

Robot o współrzędnych cylindrycznych, przedstawiony na rysunku 4, składa się z kombinacji jednego obrotu i dwóch translacji; robot o współrzędnych sferycznych, przedstawiony na rysunku 5, składa się z kombinacji obrotu, rotacji i translacji.

Te dwa typy robotów, posiadające centralny obrotowy stopień swobody, mają duży zakres ruchu, a ich obliczenia współrzędnych są stosunkowo proste. Pierwszy na świecie praktyczny roboty przemysłowe"Versatran" i "Unimate" przyjęły odpowiednio cylindryczne i sferyczne mechanizmy współrzędnych.

Robot ze współrzędnymi kartezjańskimi (widoczny na rysunku 6) ma stopnie swobody, które są niezależne wzdłuż osi x, y i z, z prostą strukturą, wysoką precyzją i niezwykle prostym obliczaniem współrzędnych i sterowaniem. Jednak jego zakres ruchu nie jest szeroki, co utrudnia osiągnięcie dużych prędkości.

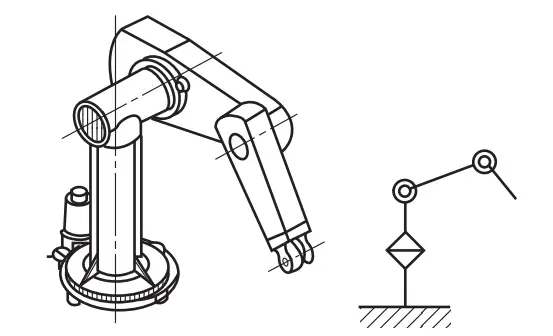

Robot przegubowy składa się głównie z obrotowych i rotacyjnych stopni swobody, które można postrzegać jako strukturę imitującą ludzkie ramię, ze strukturą łączącą, która ma staw łokciowy. W tym przypadku część od łokcia do ramienia nazywana jest ramieniem, a część od łokcia do nadgarstka nazywana jest przedramieniem. Struktura ta jest najbardziej skuteczna w określaniu dowolnej pozycji i postawy w przestrzeni trójwymiarowej. Ma dobrą zdolność adaptacji do różnych zadań, ale jej wadą jest to, że obliczenia współrzędnych i kontrola są stosunkowo złożone i trudno jest osiągnąć wysoką precyzję.

Roboty przegubowe, w oparciu o metodę konstruowania stopni swobody, można dalej podzielić na kilka kategorii.

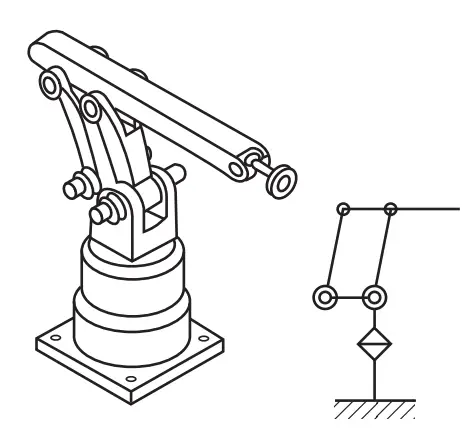

Rysunek 7 przedstawia ramię ogólne, które przyjmuje strukturę stopni swobody obrotu, rotacji i rotacji. Ramię na rysunku 8 wykorzystuje połączenie równoległoboku i montuje siłownik używany do napędzania połączenia u podstawy ramienia.

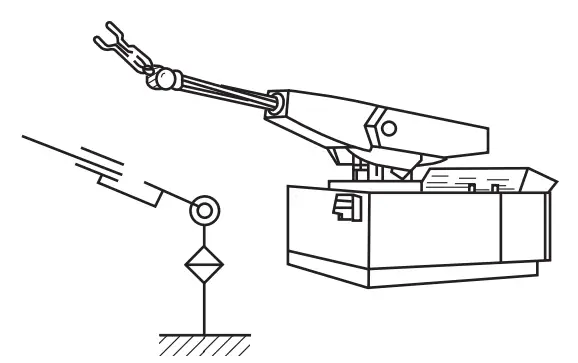

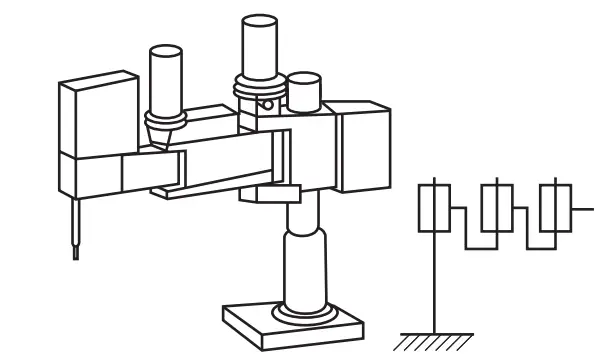

Rysunek 9 jest nazywany robotem SCARA (Selective Compliance Assembly Robot Arm), a struktura przedniej części ramienia przyjmuje stopnie swobody, które mogą poruszać się dowolnie w dwuwymiarowej płaszczyźnie, dzięki czemu ma cechy wysokiej sztywności w kierunku pionowym i niskiej sztywności (zgodności) w kierunku poziomym.

Jednak w rzeczywistym działaniu nie jest to głównie ze względu na tę specjalną właściwość zgodności, którą posiada, ale dlatego, że może łatwiej osiągnąć działania na dwuwymiarowej płaszczyźnie, dlatego jest szeroko stosowany w operacjach montażowych.

2. Budowa nadgarstka

Nadgarstek robota to element łączący ramię z narzędziem końcowym, służący do zmiany położenia i orientacji narzędzia w przestrzeni. Struktura nadgarstka jest na ogół złożona, co bezpośrednio wpływa na zręczność robota. Najczęściej nadgarstek składa się z dwóch lub trzech wzajemnie prostopadłych osi stawowych, przy czym pierwszy staw nadgarstka jest czwartym stawem robota.

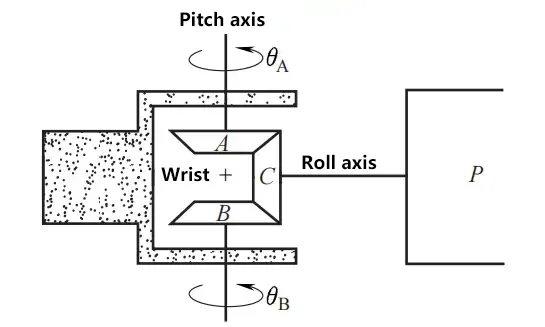

(1) Sferyczny nadgarstek o dwóch stopniach swobody

Rysunek 10 przedstawia prosty przegub kulisty Pitch-Roll. Trzy koła zębate stożkowe A, B i C tworzą mechanizm różnicowy, z kołami zębatymi A i B połączonymi z dwoma silnikami napędowymi za pośrednictwem łańcucha lub pasa, wykorzystując różnicę prędkości i kierunek obrotów kół zębatych A i B do syntezy kierunku i prędkości obrotowej narzędzia.

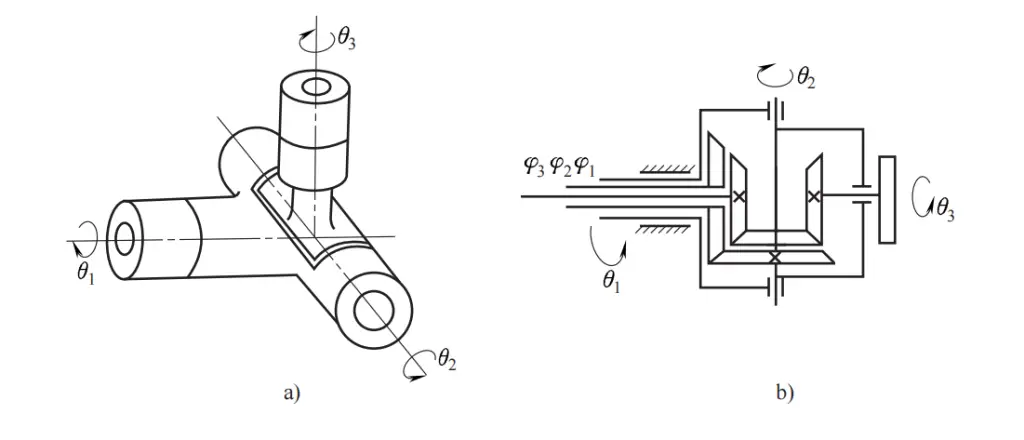

(2) Trójosiowy nadgarstek ortogonalny

Rysunek 11 przedstawia schemat i diagram transmisji nadgarstka o 3 stopniach swobody, z trzema osiami prostopadłymi do siebie i przecinającymi się w jednym punkcie. Teoretycznie nadgarstek ten może osiągnąć dowolną postawę, ale ze względu na ograniczenia strukturalne kątów stawów nie może osiągnąć żadnej postawy. Ten typ nadgarstka jest najczęściej spotykany w robotach.

a) Schemat

b) Schemat transmisji

II. Mechanizm napędowy przegubu robota

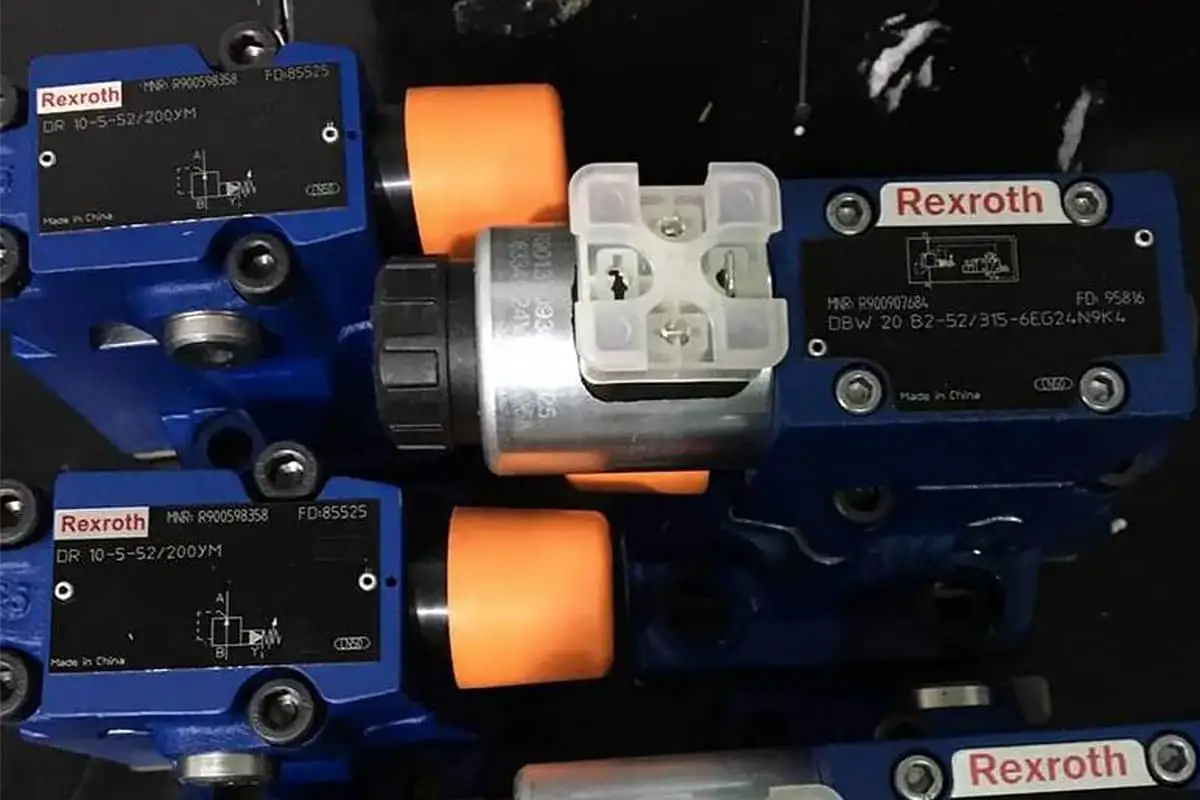

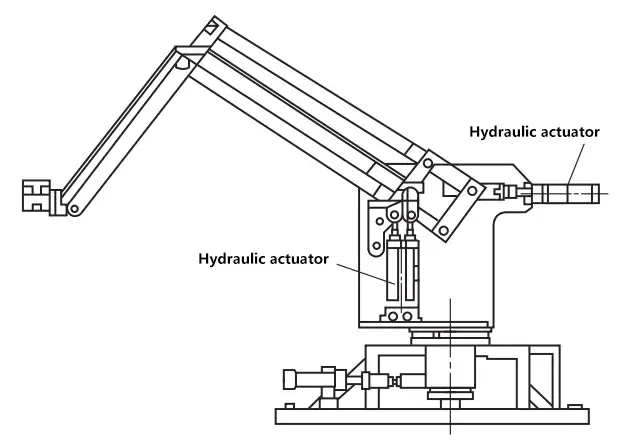

Główne napędy robotów dzielą się na napędy hydrauliczne, pneumatyczne, elektryczne itp.

Główną zaletą napędu hydraulicznego jest jego duża moc, prosta konstrukcja, eliminacja przekładni redukcyjnej, bezpośrednie połączenie z napędzanym drążkiem i szybka reakcja. Serwonapęd hydrauliczny ma wysoką precyzję, ale wymaga dodatkowego źródła hydraulicznego i jest podatny na wycieki cieczy, dlatego napęd hydrauliczny jest najczęściej stosowany w systemach robotów o bardzo dużej mocy.

Siłowniki pneumatyczne mają proste źródła energii i konstrukcje, ale w porównaniu z siłownikami hydraulicznymi mają mniejszą moc w tych samych warunkach objętości (ze względu na niższe ciśnienie), a ich prędkość nie jest łatwa do kontrolowania, dlatego są one najczęściej używane w mało precyzyjnych systemach sterowania punktowego.

Siłowniki elektryczne są obecnie najczęściej stosowanymi siłownikami. Charakteryzują się one prostymi źródłami energii, szerokim zakresem zmian prędkości, wysoką wydajnością oraz dużą dokładnością prędkości i położenia, ale często są połączone z przekładniami redukcyjnymi, co utrudnia bezpośredni napęd. Siłowniki elektryczne można podzielić na napędy DC, serwomotory AC i silniki krokowe.

Te ostatnie to głównie sterowanie w pętli otwartej, proste sterowanie, ale nie o dużej mocy, stosowane głównie w systemach robotów o niskiej precyzji i mocy. Serwomotory DC mają wiele zalet, ale ich szczotki są podatne na zużycie i mogą łatwo tworzyć iskry. Wraz z postępem technologicznym, serwomotory AC stopniowo zastępują serwomotory DC jako główne siłowniki w robotach w ostatnich latach.

1. Serwomotor prądu stałego

Serwomotory DC charakteryzują się niewielką bezwładnością obrotową, szybką reakcją na uruchomienie i zatrzymanie, szerokim zakresem zmian prędkości, wysoką wydajnością oraz dużą dokładnością sterowania prędkością i położeniem.

Serwomotory DC mają wiele zalet i wysoki stosunek ceny do wydajności, zawsze będąc standardowym silnikiem dla platform robotów. Jednak ich szczotki są podatne na zużycie i mogą łatwo tworzyć iskry. Dlatego też opracowano silniki bezszczotkowe, wykorzystujące obwody Halla do komutacji.

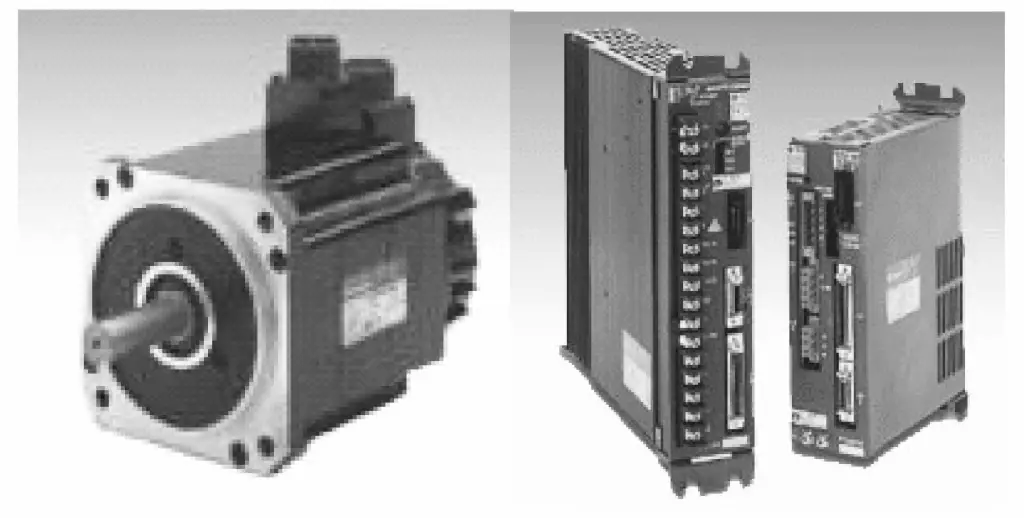

Rysunek 12 przedstawia serwomotor prądu stałego i wzmacniacz napędowy.

2. Silnik serwo AC

Serwomotory AC mają wyższą moc niż serwomotory DC, nie wymagają szczotek, mają wysoką sprawność i są łatwe w utrzymaniu, dzięki czemu są najczęściej stosowane w robotach przemysłowych. Rysunek 13 przedstawia serwomotor AC i wzmacniacz napędu.

Główne parametry techniczne serwomotorów AC są podobne do parametrów serwomotorów DC.

3. Silnik krokowy

Silniki krokowe to rodzaj silników bezszczotkowych, z magnesami zamontowanymi na wirniku i uzwojeniami zamontowanymi na obudowie. Silniki krokowe są zasadniczo silnikami o niskiej prędkości, łatwymi do kontrolowania, zdolnymi do precyzyjnych ruchów, z optymalną prędkością roboczą 50-100 obr/min. Rysunek 14 przedstawia silnik krokowy i sterownik.

Napędy z silnikami krokowymi są w większości sterowane w pętli otwartej, są proste w sterowaniu, ale nie są wydajne, z dobrymi efektami hamowania, ale mogą doświadczać utraty kroku przy bardzo niskich prędkościach lub pod dużym obciążeniem, często stosowane w systemach robotycznych o niskiej precyzji i mocy.

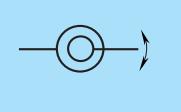

III. Mechanizm przenoszenia napędu robota

Istnieją dwa rodzaje metod napędu przegubów: napęd bezpośredni i napęd pośredni. Metoda napędu bezpośredniego bezpośrednio łączy wał wyjściowy sterownika z osią przegubu ramienia robota. Metoda napędu pośredniego przenosi siłę sterownika do przegubu poprzez reduktor lub stalową przekładnię. lina stalowa, pasek, równoległe połączenie itp.

Zaletą napędu bezpośredniego jest mniejsza liczba układów mechanicznych między sterownikiem a przegubem, co zmniejsza wpływ czynników nieliniowych, takich jak tarcie, co skutkuje lepszą wydajnością sterowania. Jednak z drugiej strony, aby bezpośrednio napędzać przegub ramienia, wyjściowy moment obrotowy sterownika musi być bardzo duży, a ponadto należy wziąć pod uwagę dynamikę ramienia.

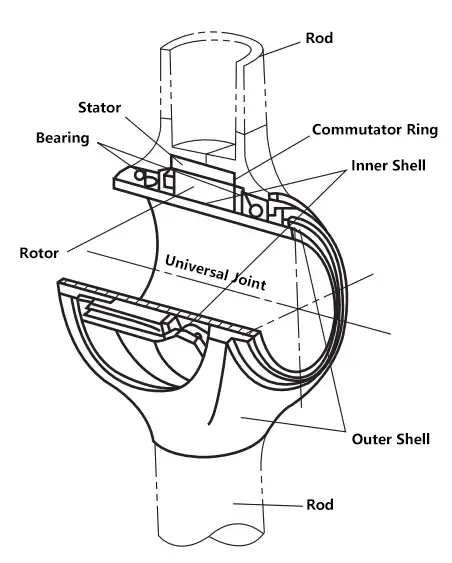

Silnik momentowy opracowany w latach 80-tych, którego układ mechaniczny składa się głównie z łożysk, może osiągnąć doskonałą zdolność jazdy wstecz (napędzając wał wyjściowy sterownika od strony przegubu). Przykład konstrukcji przegubu wykorzystującej silnik momentowy do napędu bezpośredniego przedstawiono na rysunku 15. Roboty wykorzystujące takie metody napędu bezpośredniego są zwykle nazywane robotami z napędem bezpośrednim (DD Robots).

Większość przegubów robotów jest napędzana pośrednio. W przypadku tego typu napędu pośredniego wyjściowy moment obrotowy sterownika jest zwykle znacznie mniejszy niż moment obrotowy wymagany do napędzania przegubu, dlatego konieczne jest zastosowanie reduktora.

Ponadto, ponieważ ramię zazwyczaj przyjmuje konstrukcję belki wspornikowej, pozycja montażowa sterownika napędzającego przegub robota o wielu stopniach swobody zwiększy obciążenie sterownika przegubu głównego ramienia. Rozwiązanie tego problemu można zazwyczaj osiągnąć za pomocą następujących prostych mechanizmów napędowych.

1. Łańcuchy, taśmy stalowe

Ta metoda również umieszcza kierowcę daleko od złącza, jako jeden ze sposobów zdalnego sterowania. Łańcuchy i pasy stalowe mają dobrą sztywność i mogą przenosić duże momenty obrotowe, często stosowane w robotach typu SCARA. Metodę napędu paskiem zębatym pokazano na rysunku 16.

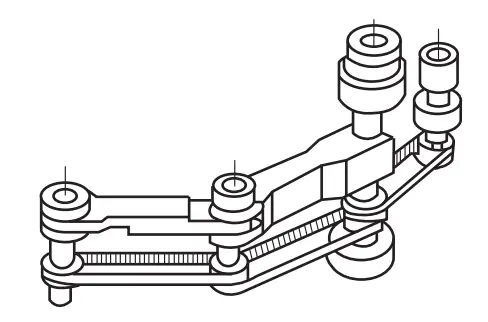

2. Połączenie równoległoboku

Cechą tej metody jest to, że może ona zainstalować sterownik u podstawy ramienia, a ta struktura sprawia, że obliczenia transformacji współrzędnych są niezwykle proste, czego przykład pokazano na rysunku 17.

IV. Wspólne mechanizmy redukcji dla przegubów robotów

Jak wspomniano wcześniej, w procesie napędzania przegubów robotów za pomocą silników elektrycznych, biorąc pod uwagę moment napędowy i precyzję sterowania, zwykle wymagany jest mechanizm redukcyjny. Typowe mechanizmy redukcyjne stosowane w robotach obejmują reduktory harmoniczne i cykloidalne reduktory zębatkowe RV, a przekładnia śrubowa jest również stosowana w przekładniach liniowych niektórych robotów.

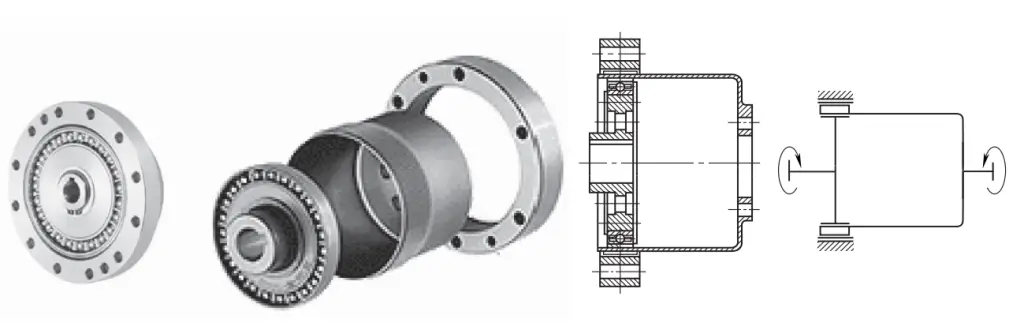

1. Reduktor harmonicznych

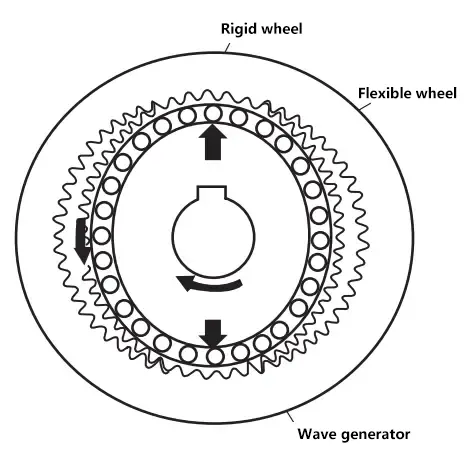

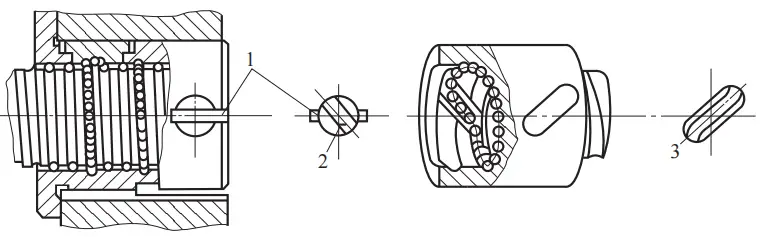

Reduktor napędu harmonicznego zawiera trzy podstawowe komponenty: generator fal, flexspline i splajn kołowy, jak pokazano na rysunku 18. Dowolny z trzech komponentów może być stały, a pozostałe dwa mogą być aktywne i pasywne, co może zapewnić redukcję lub przyspieszenie, lub być używane jako dwa wejścia i jedno wyjście, tworząc przekładnię różnicową. Rysunek 19 przedstawia schematyczną strukturę reduktora napędu harmonicznego.

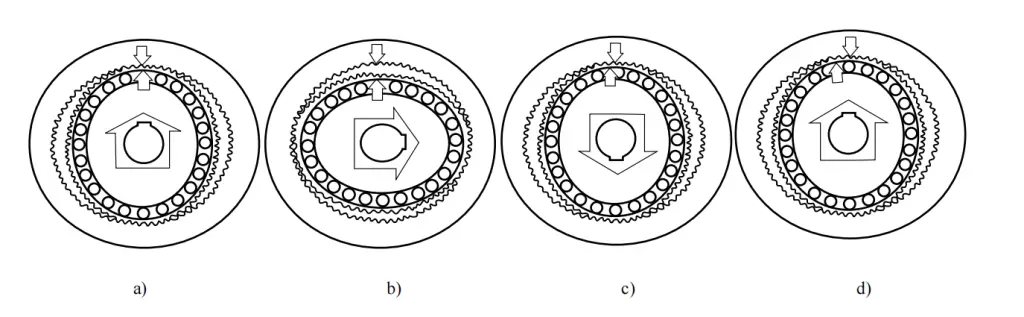

Zasada działania reduktora napędu harmonicznego została przedstawiona na rysunku 20. Gdy okrągły splajn jest zamocowany, generator fal jest aktywny, a flexspline jest pasywny, flexspline odkształca się pod działaniem generatora fal eliptycznych, a zęby flexspline na obu końcach głównej osi generatora fal w pełni zazębiają się z zębami okrągłego splajnu.

Na obu końcach osi pomocniczej generatora fal zęby flexspline całkowicie odłączają się od zębów okrągłego splajnu; po bokach eliptycznej osi głównej zęby flexspline i zęby okrągłego splajnu są częściowo zazębione. Po stronie obrotu osi głównej w kierunku dodatnim nazywa się to strefą zazębienia; po stronie obrotu osi głównej w kierunku przeciwnym nazywa się to strefą rozłączenia.

Ze względu na ciągły obrót generatora fal, cztery stany zazębienia, pełnego zazębienia, rozłączenia i całkowitego rozłączenia zmieniają się w sekwencji, zmieniając się w sposób ciągły. Ponieważ flexspline ma kilka zębów mniej (zwykle 2 lub 4) niż okrągły splajn, gdy generator fal obraca się o jedną rundę, flexspline obraca się o kilka zębów w przeciwnym kierunku, osiągając w ten sposób duży współczynnik redukcji.

a)0°

b)90°

c)180°

d)360°

W porównaniu z ogólną przekładnią zębatą, napęd harmoniczny ma następujące główne cechy:

(1) Duże przełożenie, jednostopniowe przełożenie może wynosić 50-300.

(2) Płynna przekładnia, wysoka nośność.

Ponieważ wiele zębów jest zaangażowanych w przekładnię w tym samym czasie, przekładnia jest płynna, a nośność jest wysoka. W tych samych warunkach pracy objętość można zmniejszyć o 20%~50%.

(3) Małe i równomierne zużycie powierzchni zębów, wysoka wydajność transmisji.

Jeśli parametry zazębienia są prawidłowo dobrane, względna prędkość poślizgu powierzchni zębów jest bardzo niska, co skutkuje minimalnym zużyciem i wysoką sprawnością. Gdy struktura jest rozsądna, a smarowanie dobre, dla przekładni z i=100, sprawność η może osiągnąć 0,85; dla przekładni z i=75, sprawność η może osiągnąć 0,92.

(4) Wysoka precyzja transmisji.

Przy tej samej dokładności produkcji, precyzja napędu harmonicznego może być o jeden poziom wyższa niż w przypadku zwykłej przekładni zębatej. Jeśli powierzchnie zębów są dobrze oszlifowane, precyzja przekładni harmonicznej napęd zębaty może być czterokrotnie wyższa niż w przypadku zwykłej przekładni zębatej.

(5) Niewielki luz.

Luz precyzyjnego napędu harmonicznego może być generalnie mniejszy niż 3′ ~ 1′, a nawet można osiągnąć bezluzową transmisję.

(6) Ruch może być przenoszony przez uszczelnioną ścianę.

W przypadku zastosowania stałej przekładni typu flexspline z długim kubkiem, ruch może być przenoszony do uszczelnionej skrzynki, co jest trudne do osiągnięcia w przypadku innych mechanizmów przekładni.

(7) Napęd harmoniczny nie może uzyskać wyjścia pośredniego, a sztywność flexspline typu kubkowego jest stosunkowo niska.

W oparciu o powyższe cechy reduktorów harmonicznych, są one szeroko stosowane w przekładniach przegubowych robotów, często służąc jako urządzenie zwalniające i przenoszące dla przegubów nadgarstkowych robotów.

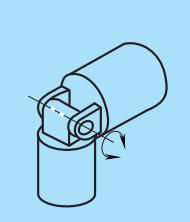

2.RV Reduktor cykloidalny z kołem zębatym

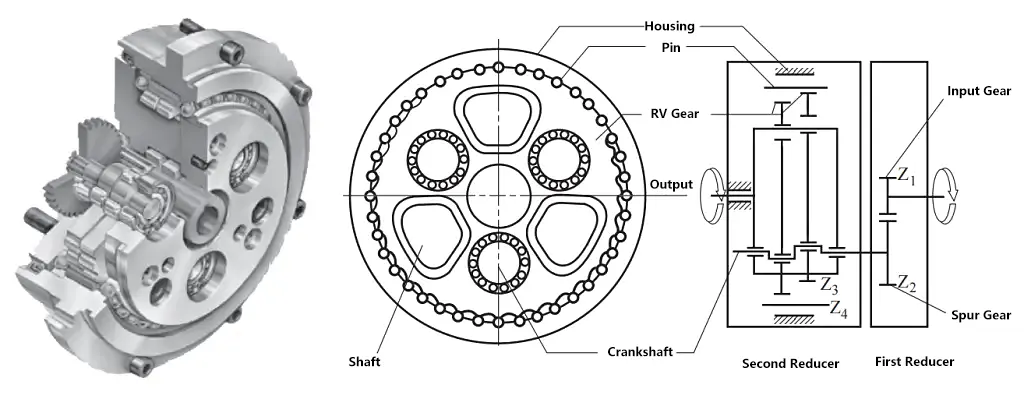

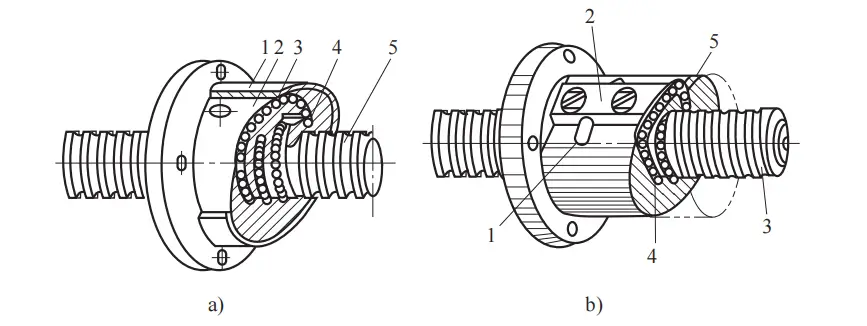

Cykloidalne koło zębate RV składa się z jednostopniowego zestawu przekładni planetarnej, po którym następuje jednostopniowy reduktor cykloidalnego koła zębatego, jak pokazano na rysunku 21.

Posiada on wał wejściowy, który napędza 2~3 przekładnie planetarne rozmieszczone na obwodzie poprzez koło zębate na wale. Każda przekładnia planetarna jest połączona z dwukierunkowym wałem mimośrodowym, który z kolei napędza dwa przeciwległe promieniowo koła cykloidalne RV, które toczą się po nieruchomej powłoce z wewnętrznymi zębami. Koła cykloidalne napędzają następnie wał wyjściowy tarczy, obracając się przez 2 ~ 3 niecylindryczne wały sworzniowe rozmieszczone na obwodzie.

W porównaniu z napędem harmonicznym, cykloidalny napęd zębatkowy RV, oprócz tych samych cech, takich jak wysoki współczynnik prędkości, współosiowa przekładnia, zwarta konstrukcja i wysoka wydajność, jego najważniejszą cechą jest dobra sztywność i mała bezwładność obrotowa.

W porównaniu z harmonicznymi urządzeniami napędowymi produkowanymi w Japonii i stosowanymi w robotach, w tych samych warunkach wyjściowego momentu obrotowego, prędkości i przełożenia redukcyjnego, objętość obu jest prawie taka sama, ale sztywność przekładni jest 2 ~ 6 razy większa. W przypadku konwersji na wał wejściowy bezwładność obrotowa jest o ponad rząd wielkości mniejsza, ale masa wzrosła o 1 ~ 3 razy.

Powodem dużej masy całkowitej i szczególnie małej bezwładności obrotowej momentu obrotowego koła zamachowego wału wejściowego jest to, że urządzenie transmisyjne RV dodaje etap przekładni planetarnej, umożliwiając przekształcenie wału wejściowego i kół zębatych w niezbyt duży cylinder, podczas gdy obracające się części z tyłu, choć bardzo ciężkie, mają swoją bezwładność obrotową przekształconą w wał wejściowy stają się bardzo małe po etapie redukcji.

Ze względu na wysoką sztywność, małą bezwładność obrotową i stosunkowo dużą masę, reduktor ten jest szczególnie odpowiedni dla pierwszego etapu połączenia obrotowego (przegubu biodrowego) robotów, gdzie duża masa własna znajduje się na podstawie, a wysoka sztywność i mała bezwładność obrotowa w pełni odgrywają swoją rolę.

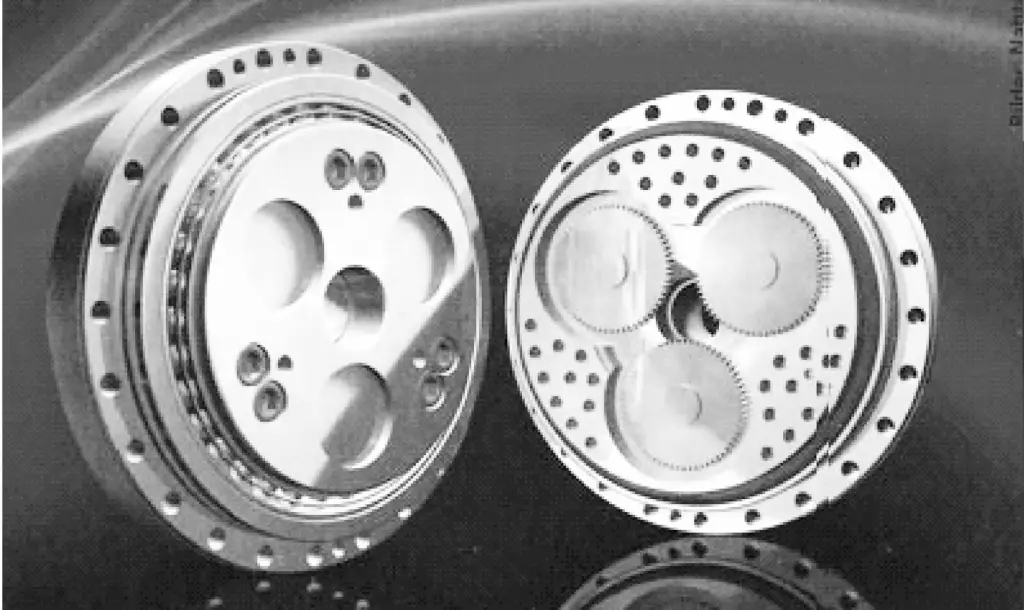

Wysoka sztywność może znacznie zwiększyć naturalną częstotliwość całej maszyny, zmniejszając wibracje; mała bezwładność obrotowa może poprawić szybkość reakcji i zmniejszyć zużycie energii podczas częstego przyspieszania i zwalniania. Rysunek 22 przedstawia rzeczywisty obraz reduktora RV.

3. przekładnia śrubowa

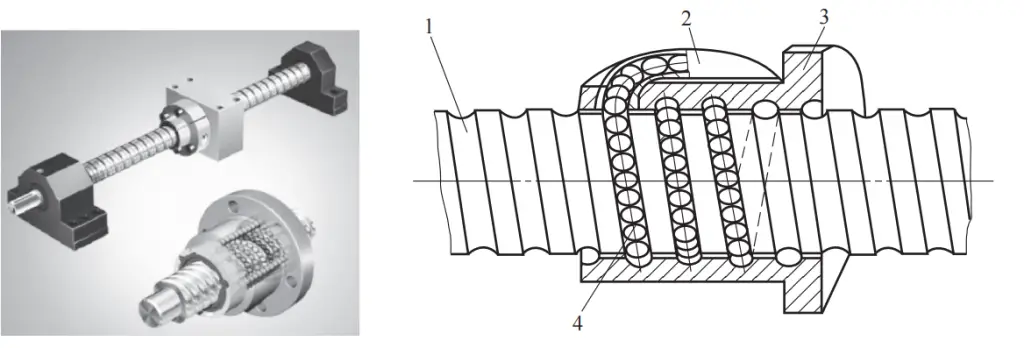

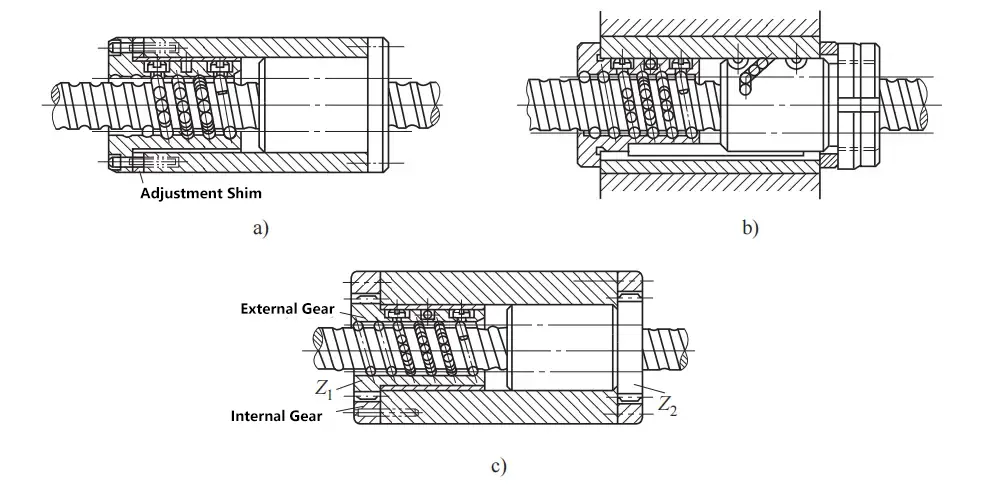

Przekładnia śrubowa toczna umożliwia konwersję ruchu obrotowego na ruch liniowy. Jej konstrukcja polega na umieszczeniu odpowiednich kulek między śrubą ze spiralnymi rowkami a nakrętką, zmieniając tarcie ślizgowe między śrubą a nakrętką w tarcie toczne, rodzaj przekładni śrubowej, jak pokazano na rysunku 23. Śruba 1 i nakrętka 3 mają spiralne rowki o powierzchniach w kształcie łuku, a ich połączenie tworzy spiralną bieżnię, w której kulka 4 obraca się i toczy.

1-Wkręt

2-Raceway

3-Nut

4-Ball

Kanał powrotu kulek ma zarówno obieg wewnętrzny, jak i zewnętrzny. Struktura obiegu wewnętrznego jest pokazana na rysunku 24, gdzie kulki w trybie obiegu wewnętrznego zawsze pozostają w kontakcie z powierzchnią śruby. W sąsiednich dwóch bieżniach zainstalowane są deflektory. Gdy śruba obraca się, kulki zaczynają poruszać się od wylotu deflektora, poruszają się przez cykl, a następnie wchodzą do deflektora, tworząc pętlę cyrkulacyjną.

1-Key

2,3-klucz deflektora

Ogólnie rzecz biorąc, od 2 do 4 odwracaczy jest zainstalowanych na tej samej nakrętce i są one równomiernie rozmieszczone wzdłuż obwodu nakrętki. W strukturze obiegu wewnętrznego pętla obiegu kulek jest krótka, gładka, wydajna, a rozmiar promieniowy nakrętki jest również mniejszy, ale wymagania dotyczące precyzji produkcji są wysokie.

Strukturę zewnętrznego obiegu kulki pokazano na rysunku 25. W przypadku spiralnego rowka, gdy śruba obraca się, kulka porusza się od punktu początkowego, a gdy osiągnie punkt końcowy, blokada kulki blokuje kulkę w spiralnym rowku wewnątrz wspornika nakrętki, a spiralny rowek prowadzi do punktu początkowego, tworząc pętlę cyrkulacyjną.

a) Typ rowka spiralnego

1-Rękaw

2-Nut

3-Ball

4-ball blocker

Śruba 5

b) Typ włożenia rurki

1-Gięta rurka

2-Płyta ciśnieniowa

3-śrubowy

4-Ball

5-Raceway

W przypadku typu wkładania rurki, gdy śruba się obraca, kulka zaczyna się poruszać i może krążyć w dowolnej bieżni między dwiema wygiętymi rurkami, z wygiętą rurką wewnątrz wspornika nakrętki, nie instalując wygiętych rurek w już istniejącej bieżni cyrkulacyjnej.

Aby wyeliminować luz, nakrętka jest podzielona na dwie sekcje, a względne położenie osiowe dwóch sekcji nakrętki jest regulowane za pomocą podkładek, podwójnych nakrętek lub różnicy zębów w celu wyeliminowania szczeliny i zastosowania napięcia wstępnego, dzięki czemu luz może być zerowy przy znamionowym obciążeniu odciągającym.

Rysunek 26 przedstawia regulację szczeliny i napięcia wstępnego, wśród których najczęściej stosowany jest typ z podwójną nakrętką, a typ z różnicą zębów jest najbardziej niezawodny. Przekładnia śrubowa toczna najbardziej obawia się wpadnięcia w kurz, opiłki żelaza, ziarna piasku. Zwykle oba końce nakrętki muszą być uszczelnione, a odsłonięta część śruby musi być uszczelniona osłoną "mieszkową" lub stalową taśmą.

a) Typ podkładki

b) Typ z podwójną nakrętką

c) Typ różnicy zębów

Warunki pracy pary śrub tocznych są podobne do warunków pracy łożysk tocznych, więc ich nośność jest również wyrażana w kategoriach znamionowego obciążenia dynamicznego i znamionowego obciążenia statycznego, przy czym definicja, obliczenia i metoda doboru są zasadniczo takie same jak w przypadku łożysk tocznych.

Specyfikacje rozmiaru pary śrub tocznych są zazwyczaj określane na podstawie znamionowego obciążenia dynamicznego lub znamionowego obciążenia statycznego. W przypadku smukłych śrub tocznych, które przenoszą obciążenia ściskające, wymagane jest sprawdzenie stabilności pręta ściskającego; w przypadku śrub tocznych o dużej prędkości i dużej odległości podparcia wymagane jest obliczenie prędkości krytycznej.