I. Podstawowa wiedza na temat procesu wiercenia

1. Zasady wiercenia i zastosowania

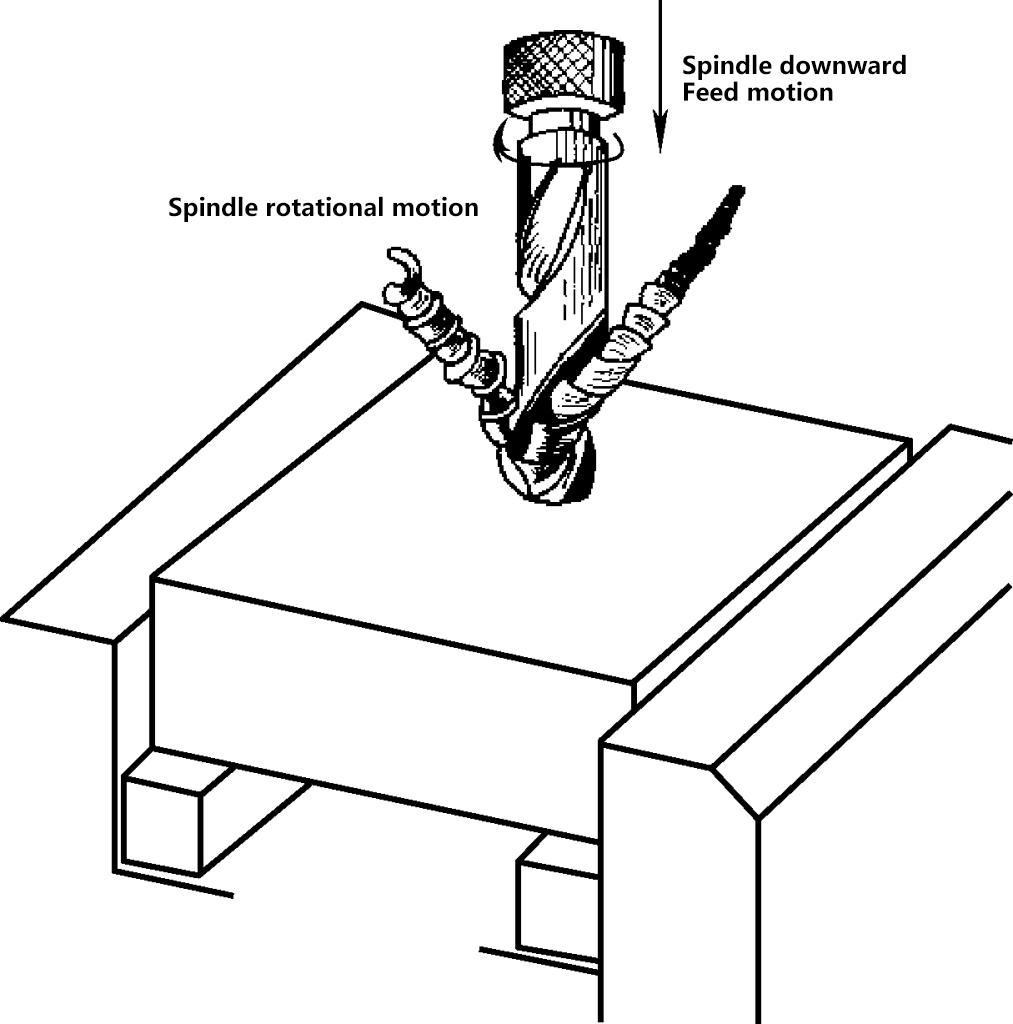

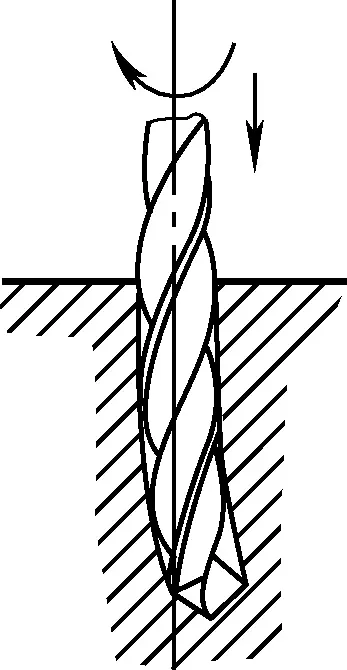

Operacja polegająca na użyciu wiertła do wykonania otworu w litej części przedmiotu obrabianego nazywana jest wierceniem, jak pokazano na rysunku 1. Podczas wiercenia przedmiot obrabiany jest nieruchomy, a wrzeciono wiertarki obraca narzędzie (ruch główny), jednocześnie przesuwając je osiowo w dół (ruch posuwowy). Dlatego też ruch wiercenia jest połączeniem ruchu głównego i ruchu posuwowego.

Podczas wiercenia wiertłem, ze względu na wpływ struktury wiertła i warunków wiercenia, dokładność obróbki nie jest wysoka, więc wiercenie jest tylko zgrubną metodą obróbki otworów. Dokładna obróbka otworów jest zwykle wykonywana przez rozwiercanie.

2. Struktura standardowych wierteł krętych

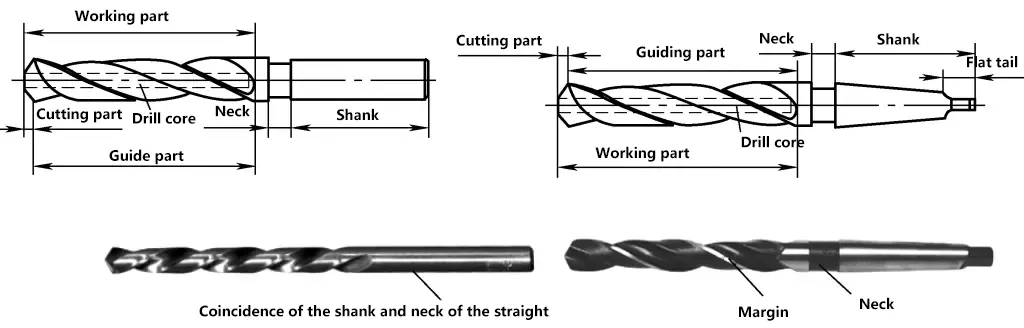

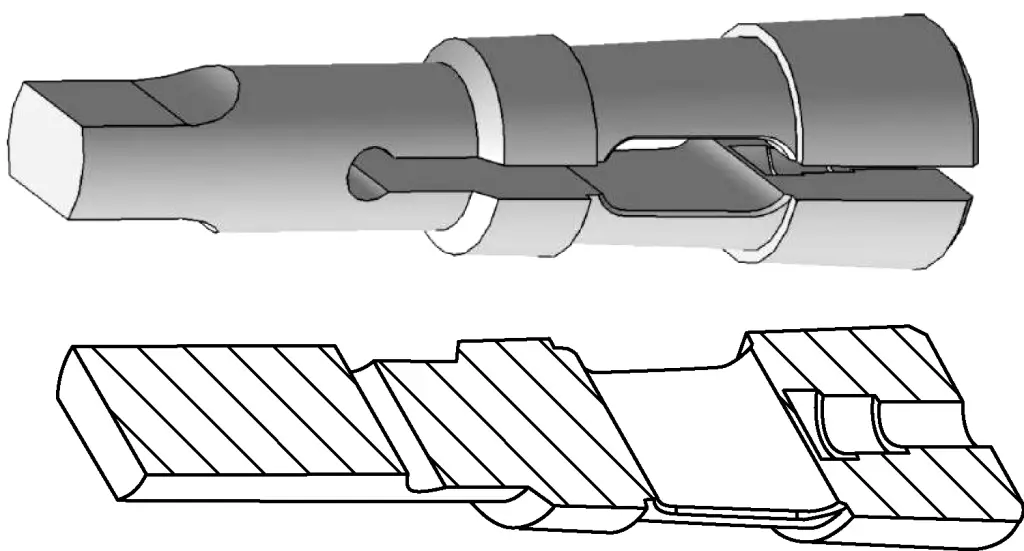

Podczas wiercenia otworów w metalowych elementach, wiertła kręte są jednym z głównych narzędzi tnących. Ich budowę i nazwy poszczególnych części przedstawiono na rysunkach 2 i 3. Funkcje każdego elementu wiertła przedstawiono w tabeli 1.

Tabela 1 Funkcje komponentów wiertła

| Nazwy części wierteł | Funkcja | Opis | |||

| Trzonek | Trzpień prosty (trzpień cylindryczny) | Służy do przytrzymywania wiertła, ułatwiając zaciskanie, centrowanie i przenoszenie momentu obrotowego. | Wiertła o średnicy D≤13 mm mają proste trzpienie. | ||

| Trzpień stożkowy Morse'a | Wiertła o średnicy D>13 mm mają trzpienie ze stożkiem Morse'a. | ||||

| Szyja | Służy do wycofywania ściernicy podczas szlifowania wierteł oraz do grawerowania znaków towarowych i numerów specyfikacji. | Część łącząca między częścią roboczą a chwytem, zwykle szyjka i chwyt wierteł z chwytem prostym zachodzą na siebie. | |||

| Część robocza | Część prowadząca (rezerwowa część szlifująca części tnącej) | Rdzeń wiertniczy | Zapewnia wystarczającą wytrzymałość i sztywność wiertła | Im mniejsza średnica wiertła, tym większa średnica jego rdzenia | |

| Flet | Tworzy krawędź tnącą | ||||

| Spiralny rowek | Formowanie krawędzi tnących, usuwanie wiórów wiertniczych i dostarczanie cięcia płyn | ||||

| Margines | Utrzymanie prostoliniowego kierunku wiercenia, zmniejszenie tarcia i wypolerowanie ścianki otworu | Średnica stopniowo zmniejsza się od części tnącej do szyjki, ogólnie ta wartość stożka wynosi (0,05 0,1 mm)/100 mm | |||

| Część tnąca (sześć powierzchni i pięć krawędzi) | Tarcza grabiąca | Wióry przepływają wzdłuż tej powierzchni | Wewnętrzna powierzchnia rowka wiertła krętego nazywana jest powierzchnią natarcia | ||

| Powierzchnia boczna | Wpływa na wytrzymałość części tnącej i tarcie między nią a powierzchnią tnącą. | Dwie zakrzywione powierzchnie na górze części tnącej nazywane są głównymi powierzchniami bocznymi | |||

| Główna krawędź tnąca | Wykonuje główną czynność cięcia | Linia przecięcia powierzchni natarcia i powierzchni bocznej | |||

| Krawędź dłuta | Początkowo centruje wiertło podczas wiercenia, jednocześnie znacznie zwiększając siłę osiową i zużywając energię. | Linia przecięcia dwóch głównych powierzchni bocznych nazywana jest krawędzią dłuta | |||

| Wtórna powierzchnia boczna | Dołączona powierzchnia marginesu | Dwie spiralne powierzchnie zewnętrzne na części prowadzącej, które stykają się z obrabianą powierzchnią (ścianą otworu), są drugorzędnymi powierzchniami bocznymi | |||

| Druga krawędź tnąca | Służy do polerowania ścianki otworu | Linia przecięcia (linia spiralna) krawędzi tnącej i powierzchni natarcia to drugorzędna krawędź tnąca, znana również jako krawędź natarcia | |||

3. Kąty skrawania standardowych wierteł krętych i ich wpływ na wydajność skrawania

(1) Kąty cięcia standardowych wierteł krętych

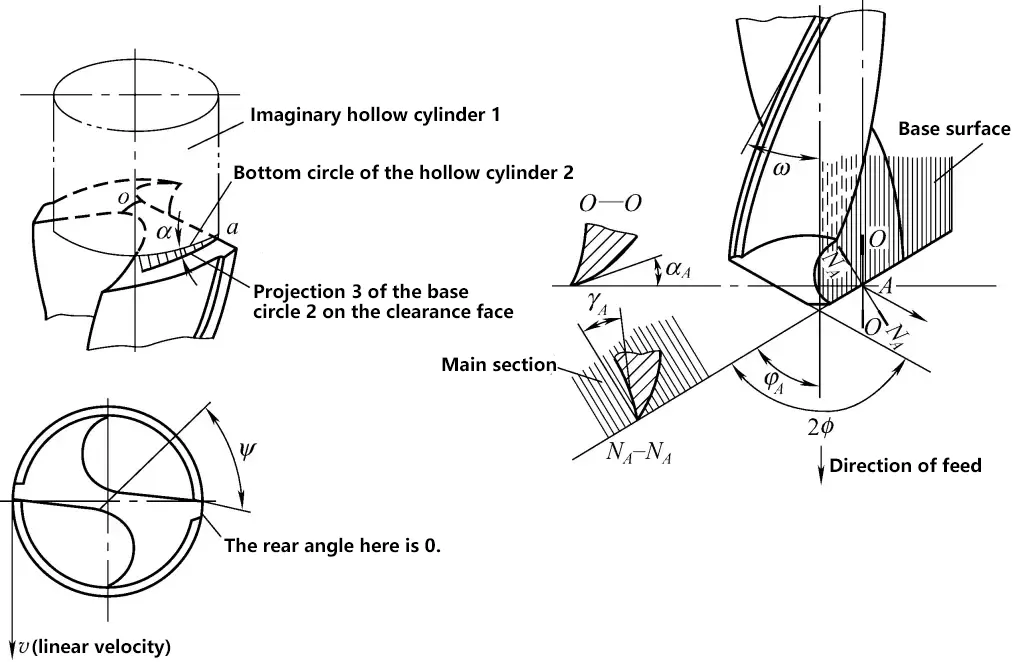

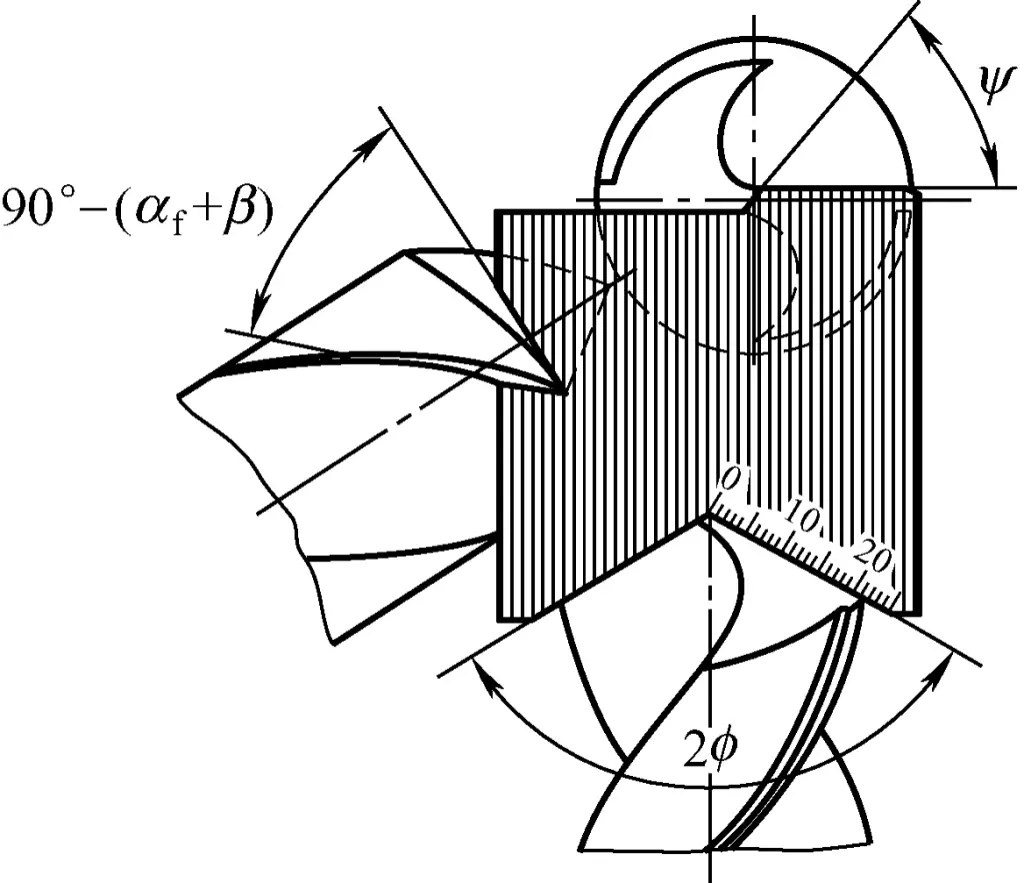

Jak pokazano na rysunku 4, kąty skrawania standardowych wierteł krętych obejmują głównie kąt wierzchołkowy, kąt natarcia, kąt odciążenia i kąt krawędzi dłuta.

1) Kąt wierzchołkowy 2ϕ

Kąt wierzchołkowy wiertła to kąt pomiędzy rzutami dwóch głównych krawędzi tnących na równoległą do nich płaszczyznę. Standardowe wiertło kręte ma kąt wierzchołkowy 2ϕ = 118° ± 2°. Gdy kąt wierzchołkowy 2ϕ ≤ 118°, dwie krawędzie tnące tworzą wypukły kształt linii; gdy 2ϕ > 118°, dwie główne krawędzie tnące tworzą wklęsły kształt linii.

Im mniejszy kąt wierzchołkowy, tym mniejsza siła osiowa wiercenia, co jest korzystne dla rozpraszania ciepła i może poprawić trwałość wiertła; jednak moment skrawania staje się większy, zwijanie się wiórów staje się bardziej dotkliwe, co nie sprzyja usuwaniu wiórów i dodawaniu płyn tnący.

2) Kąt natarcia (γ)

Kąt natarcia w dowolnym punkcie głównej krawędzi skrawającej to kąt między styczną powierzchni czołowej w tym punkcie a rzutem płaszczyzny bazowej (prostopadłej do kierunku prędkości linii skrawania w tym punkcie) na główny przekrój N-N. Kąt natarcia zmienia się w różnych punktach wzdłuż głównej krawędzi skrawającej, z większymi kątami w kierunku średnicy zewnętrznej (około 25° do 30°) i wartościami ujemnymi w zakresie D/3 (gdzie D jest średnicą wiertła) w pobliżu środka wiertła. Na przykład kąt natarcia γ w pobliżu krawędzi dłuta wynosi -30°, a na samej krawędzi dłuta od -54° do -60°.

3) Kąt pleców α

Kąt tylny odnosi się do kąta między powierzchnią tylną a płaszczyzną cięcia. Jak pokazano na rysunku 4, koncepcję kąta tylnego wiertła można opisać wizualnie za pomocą następującej metody. Najpierw należy wykonać wydrążony cylinder 1 i umieścić dolny okrąg 2 na tylnej powierzchni wiertła. Z obserwacji wynika, że dolny okrąg 2 nie pokrywa się z tylną powierzchnią i pojawia się w przybliżeniu trójkątna szczelina. Punkt a jest wierzchołkiem tej trójkątnej szczeliny. Zatem kąt α między wydrążonym dolnym okręgiem 2 a jego występem 3 na tylnej powierzchni jest w przybliżeniu równy wartości kąta tylnego w punkcie a na głównej krawędzi skrawającej.

Podobnie, kąt oparcia w dowolnym punkcie głównej krawędzi tnącej można opisać wizualnie, co prowadzi do następującego wniosku: Kąty wsteczne w różnych punktach na głównej krawędzi skrawającej nie są takie same. Im bliżej środka wiertła, tym większy kąt wsteczny (kąt wsteczny α w środku wiertła wynosi od 20° do 26°), a najmniejszy jest na krawędzi zewnętrznej (αo=8° do 14°). Kąt tylny zwykle odnosi się do kąta tylnego na zewnętrznej krawędzi wiertła.

Im mniejszy kąt tylny, tym większe tarcie między tylną powierzchnią wiertła a powierzchnią tnącą przedmiotu obrabianego podczas wiercenia, ale tym większa wytrzymałość krawędzi tnącej.

4) Dodatkowy kąt pleców

Wtórny kąt natarcia to kąt pomiędzy wtórną powierzchnią natarcia na wtórnej krawędzi tnącej a styczną linią ściany otworu. Wtórny kąt natarcia standardowego wiertła krętego wynosi 0.

5) Kąt krawędzi dłuta ψ

Kąt krawędzi dłuta to kąt między krawędzią dłuta a główną krawędzią tnącą w występie na powierzchni czołowej wiertła. Jeśli kąt krawędzi dłuta jest mały, krawędź dłuta jest długa, co utrudnia centrowanie podczas wiercenia, zwiększa opór i siłę osiową, a wiertło łatwo się łamie. I odwrotnie, jeśli kąt krawędzi dłuta jest duży, krawędź dłuta jest krótka, co powoduje mniejszy opór podczas wiercenia, ale wytrzymałość wiertła jest niższa. Kąt krawędzi dłuta ψ standardowego wiertła krętego wynosi od 50° do 55°.

(2) Analiza wydajności cięcia standardowych wierteł krętych

- Krawędź dłuta wiertła jest stosunkowo długa, co skutkuje słabym efektem centrowania. Łatwo jest odchylić się podczas rozpoczynania wiercenia w środku, a wiertło jest również podatne na wibracje podczas procesu wiercenia.

- Kąt natarcia na krawędzi dłuta jest ujemny, co powoduje ściskanie i skrobanie podczas skrawania, z dużym oporem osiowym, co pogarsza zużycie wiertła.

- Główna krawędź tnąca jest stosunkowo długa, z szerokimi i mocno zawiniętymi wiórami, co ułatwia zatykanie i utrudnia usuwanie wiórów, a płyn tnący nie jest łatwy do przedostania się.

- Wartości kąta natarcia w różnych punktach głównej krawędzi tnącej są różne, co skutkuje nierównomiernym przenoszeniem obciążenia i różną wydajnością cięcia w każdym punkcie, co zwiększa zużycie powierzchni natarcia.

- Zewnętrzna krawędź głównej krawędzi skrawającej ma największą średnicę wiertła i największą prędkość linii skrawania, a zatem znajduje się w strefie wysokiej temperatury. Kąt natarcia jest tutaj większy, krawędź skrawająca jest cieńsza, a kąt wierzchołkowy mniejszy, co utrudnia odprowadzanie ciepła i ułatwia spalenie krawędzi skrawającej.

- Margines jest szeroki, a wtórny kąt tylny wynosi 0, co powoduje znaczne zużycie marginesu.

II. Podstawowe umiejętności operacyjne w zakresie wiercenia

1. Szlifowanie standardowych wierteł krętych

(1) Wymagania dotyczące szlifowania standardowych wierteł krętych

1) Prawidłowe kąty szlifowania.

Jak wspomniano wcześniej, teoretyczny kąt punktowy wynosi 118°, ale można go odpowiednio dostosować w zależności od następujących konkretnych sytuacji.

① Jeśli chodzi o szlifowanie kąta wierzchołkowego. Większy kąt wierzchołkowy skutkuje większą wytrzymałością wiertła i lepszym odprowadzaniem wiórów, ale niższą wydajnością skrawania, odpowiednią do wiercenia otworów w częściach o większej wytrzymałości i twardości. Jeśli kąt wierzchołkowy jest mniejszy, wiertło jest ostrzejsze i łatwiejsze do wycentrowania, ale wytrzymałość krawędzi tnącej jest niższa, co nadaje się do wiercenia w miękkich materiałach.

Z doświadczenia wynika, że odpowiedni kąt wierzchołkowy do wiercenia w niehartowanej stali konstrukcyjnej wynosi od 116° do 118°; w przypadku stali hartowanej od 118° do 125°; w przypadku stali stopowej (stal wysokomanganowa, stal chromowo-niklowa itp.) od 135° do 150°; w przypadku twardego żeliwa od 118° do 135°. Szczegółowe informacje można znaleźć w odpowiednich podręcznikach dotyczących obróbki mechanicznej.

② Odnośnie szlifowania kąta tylnego. Aby zwiększyć wytrzymałość krawędzi tnącej wiertła, kąt tylny może być mniejszy. Jednak w przypadku materiałów o niższej wytrzymałości, takich jak aluminium i żeliwo, w celu zmniejszenia zużycia głównej tylnej powierzchni wiertła i zwiększenia przestrzeni na wióry, kąt tylny należy odpowiednio zwiększyć, a czasami można szlifować podwójny kąt tylny. Szczegółowe informacje można znaleźć w odpowiednich podręcznikach obróbki mechanicznej.

2) Dwie główne krawędzie tnące powinny być równej długości i symetryczne.

3) Tylna powierzchnia powinna być gładka.

(2) Metody szlifowania i kontroli standardowych wierteł krętych

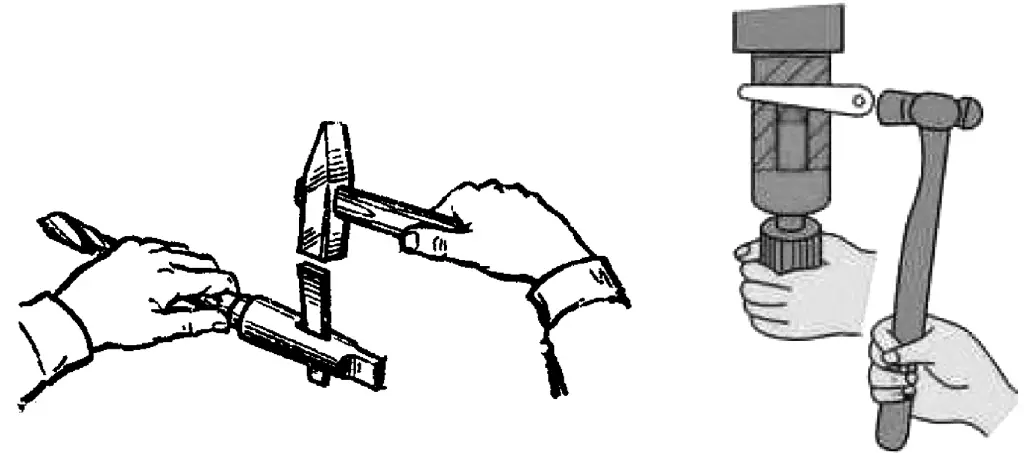

1) Metoda chwytu dwuręcznego.

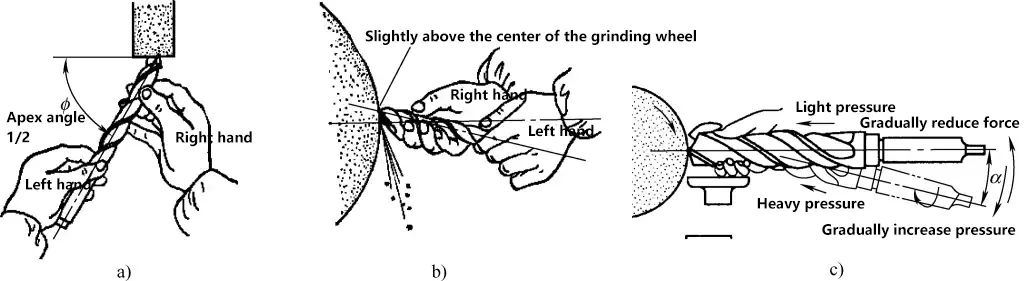

Jak pokazano na Rysunku 5a, chwyć główkę wiertła prawą ręką, a uchwyt lewą ręką.

a) Pozycja trzymania wiertła

b) Ruch ostrzenia wiertła

c) Kontrola ciśnienia podczas ostrzenia wiertła

2) Względne położenie wiertła i ściernicy.

Jak pokazano na rysunku 5a, kąt między osią wiertła a macierzą cylindra ściernicy w płaszczyźnie poziomej jest równy połowie kąta wierzchołkowego wiertła 2ϕ, przy czym główna krawędź tnąca jest ostrzona w pozycji poziomej.

3) Ostrzenie.

Jak pokazano na rysunkach 5b i c, najpierw należy zetknąć ściernicę z główną krawędzią tnącą nieco powyżej jej poziomej płaszczyzny środkowej. Powoli obracaj wiertło wokół jego osi od dołu do góry prawą ręką, jednocześnie wywierając odpowiedni nacisk ostrzący, tak aby zeszlifować całą powierzchnię prześwitu. Lewa ręka współpracuje z prawą ręką, wykonując powolny, synchroniczny ruch w dół, stopniowo zwiększając nacisk ostrzenia, tworząc w ten sposób kąt prześwitu. Prędkość i amplituda ruchu w dół różnią się w zależności od pożądanego kąta szlifu.

Aby zapewnić większy kąt luzu w pobliżu środka wiertła, należy również wykonać odpowiedni ruch w prawo. Koordynacja obu rąk podczas ostrzenia powinna być płynna i naturalna. Czynność tę należy powtarzać w sposób ciągły, naprzemiennie dla obu powierzchni prześwitu, aż do spełnienia wymagań dotyczących ostrzenia.

4) Chłodzenie wiertła.

Nacisk ostrzenia na wiertło nie powinien być zbyt duży, a wiertło powinno być często zanurzane w wodzie w celu schłodzenia, aby zapobiec utracie twardości w wyniku przegrzania i wyżarzania.

5) Wybór ściernicy.

Ogólnie rzecz biorąc, odpowiednia jest ściernica z tlenku glinu o ziarnistości od F46 do F80 i średnio miękkiej twardości (K, L). Obroty ściernicy muszą być stabilne, a ściernice o dużym biciu muszą być obrobione.

6) Oszlifuj krawędź dłuta, aby poprawić jego centrowanie i wydajność cięcia.

W przypadku materiałów o luźnej strukturze, niskiej odporności na skrawanie oraz niskiej wytrzymałości i twardości, takich jak mosiądz, brąz i stopy aluminium, jeśli do wiercenia używane jest standardowe wiertło, duży kąt natarcia na zewnętrznej krawędzi wiertła może łatwo spowodować zanurzenie. Dlatego konieczne jest zmodyfikowanie kąta natarcia na zewnętrznej krawędzi.

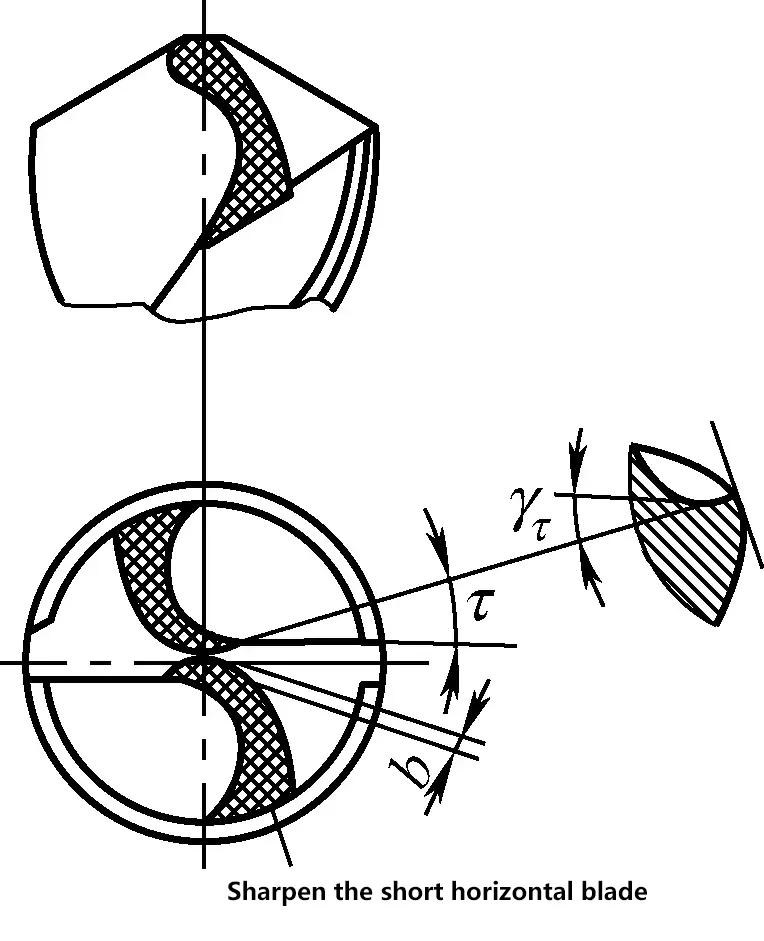

Jak pokazano na rysunku 6, szlifowanie krawędzi dłuta może zmniejszyć ujemny kąt natarcia w środku wiertła, poprawiając warunki skrawania w środku i zwiększając płynność skrawania. Po szlifowaniu długość krawędzi dłuta powinna wynosić od 1/5 do 1/3 jej pierwotnej długości. Tworzy to krawędź wewnętrzną o kącie nachylenia τ od 20° do 30° i γ od 0° do -15°.

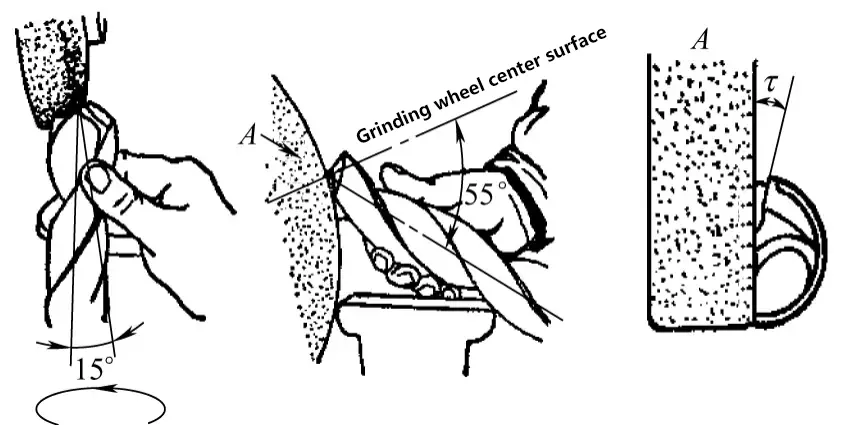

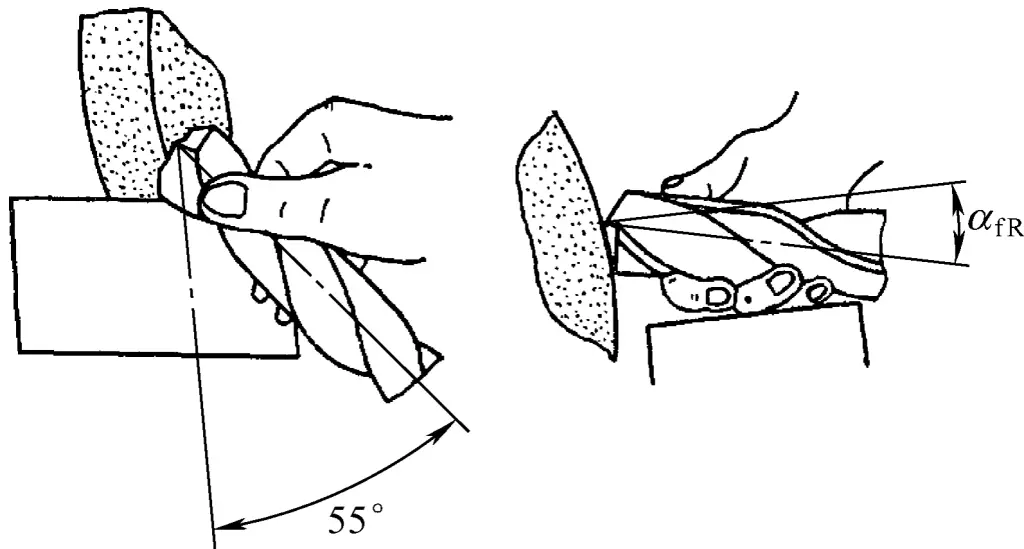

Jak pokazano na rysunku 7, podczas szlifowania oś wiertła powinna znajdować się w płaszczyźnie poziomej i być nachylona w lewo pod kątem około 15 ° względem boku ściernicy, a w płaszczyźnie pionowej powinna tworzyć kąt około 55 ° w dół z kierunkiem promieniowym ściernicy w punkcie szlifowania.

7) Kontrola ostrzenia.

Jak pokazano na rysunku 8, kąty geometryczne wiertła i symetria dwóch głównych krawędzi skrawających muszą być sprawdzane za pomocą szablonu kontrolnego. Kontrola wzrokowa jest jednak nadal najczęściej stosowaną metodą podczas procesu ostrzenia.

Podczas kontroli wzrokowej należy trzymać część tnącą wiertła pionowo i patrzeć na nią na wysokości oczu. Ze względu na wizualną różnicę spowodowaną tym, że jedna główna krawędź tnąca znajduje się z przodu, a druga z tyłu, lewa krawędź (przednia krawędź) często wydaje się wyższa, podczas gdy prawa krawędź (tylna krawędź) wydaje się niższa. Dlatego należy obrócić go o 180° i sprawdzić kilka razy. Jeśli wyniki są takie same, oznacza to symetrię.

Wymagany kąt luzu na zewnętrznej krawędzi wiertła można bezpośrednio sprawdzić wizualnie, obserwując nachylenie powierzchni prześwitu w pobliżu krawędzi skrawającej na krawędzi zewnętrznej. Wymagany kąt luzu w pobliżu środka można zapewnić, kontrolując odpowiedni kąt szlifowania nachylenia krawędzi dłuta.

2. Ostrzenie wierteł do wiercenia otworów w cienkich płytach

Podczas wiercenia otworów w cienkich płytach nie można używać zwykłych wierteł krętych, ponieważ ich punkty wiercenia są zbyt wysokie. Na początku wiercenia, ze względu na słabą sztywność przedmiotu obrabianego, jest on podatny na odkształcenia i wibracje, powodując jego wygięcie w dół. Gdy wierzchołek wiertła penetruje przedmiot obrabiany, siła osiowa nagle maleje, powodując szybkie odskoczenie przedmiotu obrabianego, co sprawia, że krawędź tnąca nagle wcina się zbyt mocno, powodując zanurzenie lub złamanie wiertła.

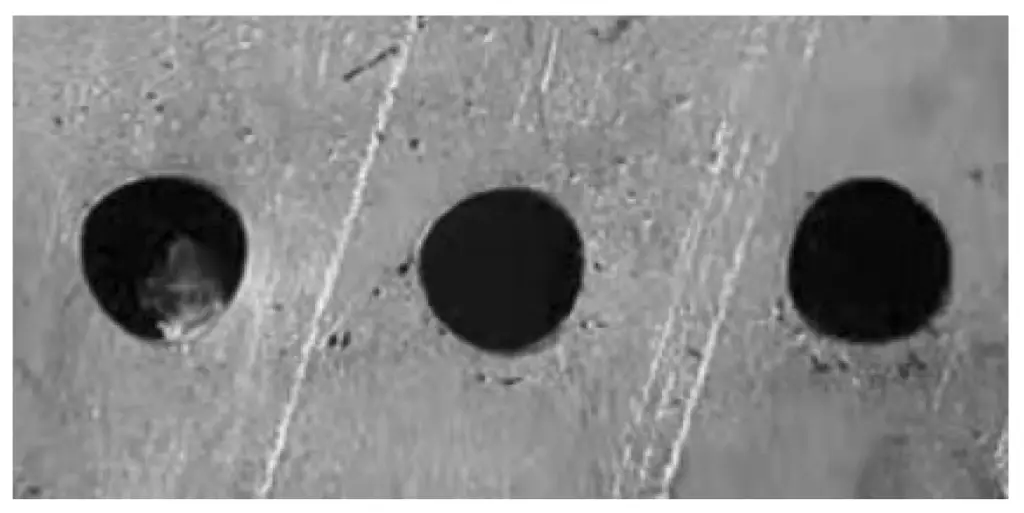

W tym samym czasie, po wyjściu wiertła z przedmiotu obrabianego, wiertło traci funkcję centrowania, a wibracje nagle wzrastają, powodując, że wywiercony otwór jest nieokrągły lub ma duże zadziory na wejściu do otworu. W takich sytuacjach wiertło kręte musi zostać zmodyfikowane i ponownie oszlifowane.

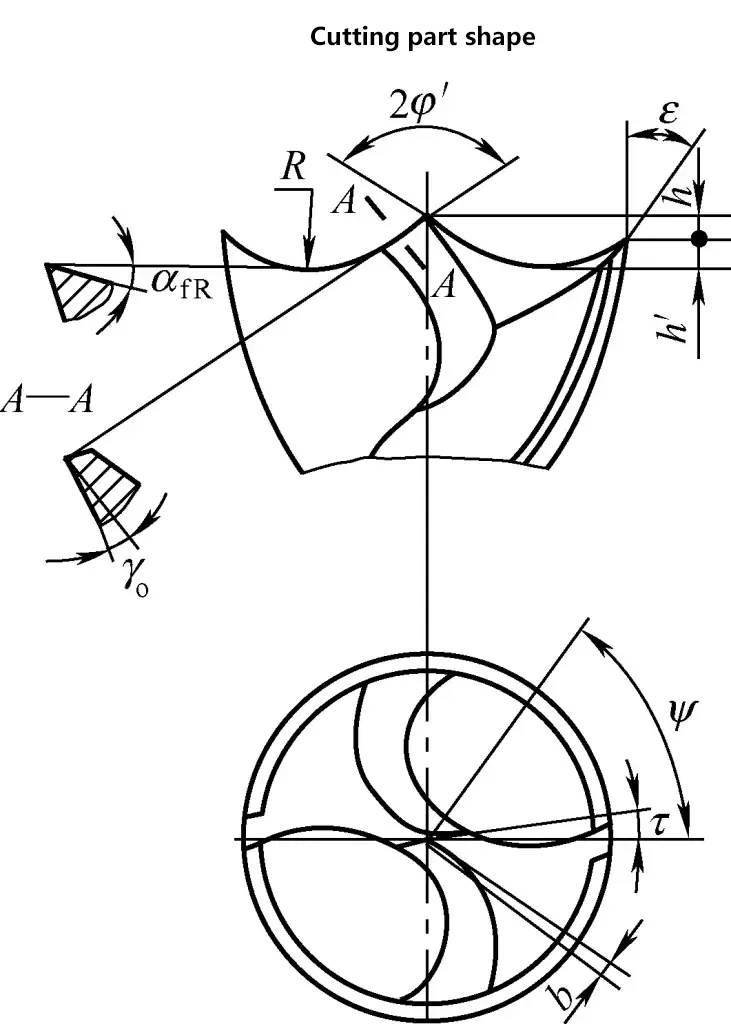

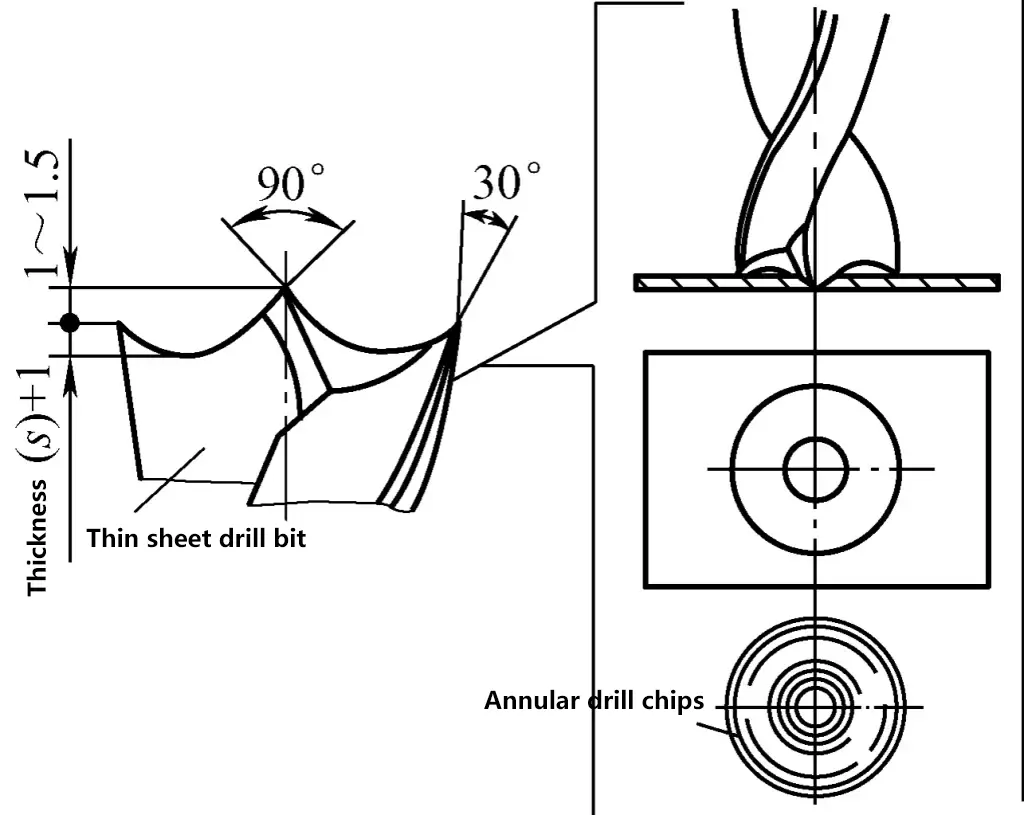

(1) Wymagania dotyczące ostrzenia wierteł do cienkich płytek

Wiertło do cienkich płytek to wiertło kręte z dwiema głównymi krawędziami tnącymi szlifowanymi w kształt łuku (patrz Tabela 2 i Rysunek 9). Wysokość wierzchołka wiertła jest szlifowana niżej, a zewnętrzne krawędzie tnące są szlifowane w ostre punkty tnące, przy czym dwa zewnętrzne punkty tnące są o 0,5 do 1,5 mm niższe niż środek wierzchołka wiertła.

W ten sposób, podczas wiercenia, środkowy punkt wiertła najpierw wcina się w obrabiany przedmiot, pełniąc funkcję centrującą. Następnie, korzystając z odkształcenia przedmiotu obrabianego przy zginaniu w dół, dwa zewnętrzne punkty tnące wchodzą w przedmiot obrabiany. Podczas gdy środek wiertła nie zagłębił się jeszcze w przedmiot obrabiany, dwa ostre punkty tnące wycięły już pierścieniowy rowek na przedmiocie obrabianym i szybko wycięły wymagany otwór.

Dodatkowo, podczas szlifowania, dwa zewnętrzne punkty tnące muszą znajdować się na tej samej wysokości, a długość krawędzi tnących od dwóch punktów tnących do środka punktu wiercącego musi być stała. Gwarantuje to, że otwory wywiercone w cienkich płytach spełniają wymagania, z okrągłymi i gładkimi otworami.

Tabela 2 Kształt i parametry geometryczne sekcji tnącej wiertła cienkowarstwowego

| Średnica wiertła D | Długość krawędzi dłuta b | Wysokość punktu h | Promień łuku R | Głębokość łuku h′ | Kąt krawędzi wewnętrznej 2φ′ | Kąt ostrza ε | Kąt natarcia krawędzi wewnętrznej γo | Kąt odciążenia łuku αfR |

| /mm | /(°) | |||||||

| 5~7 | 0.15 | 0.5 | Korzystanie z pojedynczego łuku połączenie | >(δ+1) | 110 | 40 | 8~10 | 15 |

| 7~10 | 0.2 | |||||||

| 10~15 | 0.3 | |||||||

| 15~20 | 0.4 | 1 | Korzystanie z podwójnego łuku połączenie | 12 | ||||

| 20~25 | 0.48 | |||||||

| 25~30 | 0.55 | |||||||

| 30~35 | 0.65 | 1.5 | ||||||

| 35~40 | 0.75 | |||||||

Uwaga: δ to grubość materiału.

(2) Metoda szlifowania wierteł do cienkich blach

1) Oszlifować wewnętrzny kąt wierzchołkowy krawędzi 2φ' do 110°.

2) Zmodyfikuj krawędź dłuta zgodnie z Tabelą 2.

3) Oszlifować krawędź tnącą w kształcie łuku (zwaną również rowkiem półksiężycowym). Jak pokazano na Rysunku 10, najpierw umieść główną krawędź tnącą wiertła w pozycji poziomej, z osią wiertła tworzącą kąt 55° z bokiem ściernicy i ogonem wiertła tworzącym kąt αfR z płaszczyzną poziomą (tworząc kąt łuku odciążającego).

Zbliż wiertło do zaokrąglonego rogu ściernicy, tak aby punkt szlifowania znajdował się mniej więcej na tej samej wysokości co środek ściernicy. Jeśli zaokrąglony narożnik ściernicy jest mały, wiertło należy lekko obrócić w płaszczyźnie poziomej, aby uzyskać wymaganą wartość R.

Podczas szlifowania wiertło nie może być obracane w górę i w dół w płaszczyźnie pionowej ani obracane wokół własnej osi. W przeciwnym razie krawędź dłuta przybierze kształt litery S, kąt krawędzi dłuta zmniejszy się, a kształt łuku nie będzie symetryczny. Zewnętrzna prosta krawędź powinna być w większości płaska, aby zapewnić dodatnie kąty wypukłości po obu stronach krawędzi łuku i odpowiedni kąt krawędzi dłuta. Aby zapewnić symetrię wierzchołka wiertła i łuków po obu stronach, podczas obracania wiertła o 180° w celu szlifowania drugiej krawędzi tnącej w kształcie łuku, jej położenie przestrzenne powinno pozostać niezmienione.

Aby to osiągnąć, należy opanować następujące kluczowe punkty obsługi: Po pierwsze, ręka trzymająca wiertło jako podporę pozycjonującą powinna opierać nadgarstek lub palce na nieruchomym obiekcie (takim jak płyta oporowa) i utrzymywać swoją pozycję i postawę bez zmian; Po drugie, pozycja ręki trzymającej wiertło nie powinna się zmieniać; Po trzecie, pozycja stojąca operatora i postawa operacyjna powinny pozostać niezmienione.

Po szlifowaniu kształt i wymiary każdej części można sprawdzić pod kątem poprawności poprzez kontrolę wzrokową lub przy użyciu narzędzi takich jak liniały stalowe lub mierniki promienia.

3. Metody użytkowania i środki ostrożności dotyczące popularnych wiertarek

(1) Korzystanie z wiertarek stołowych (wiertarek stołowych)

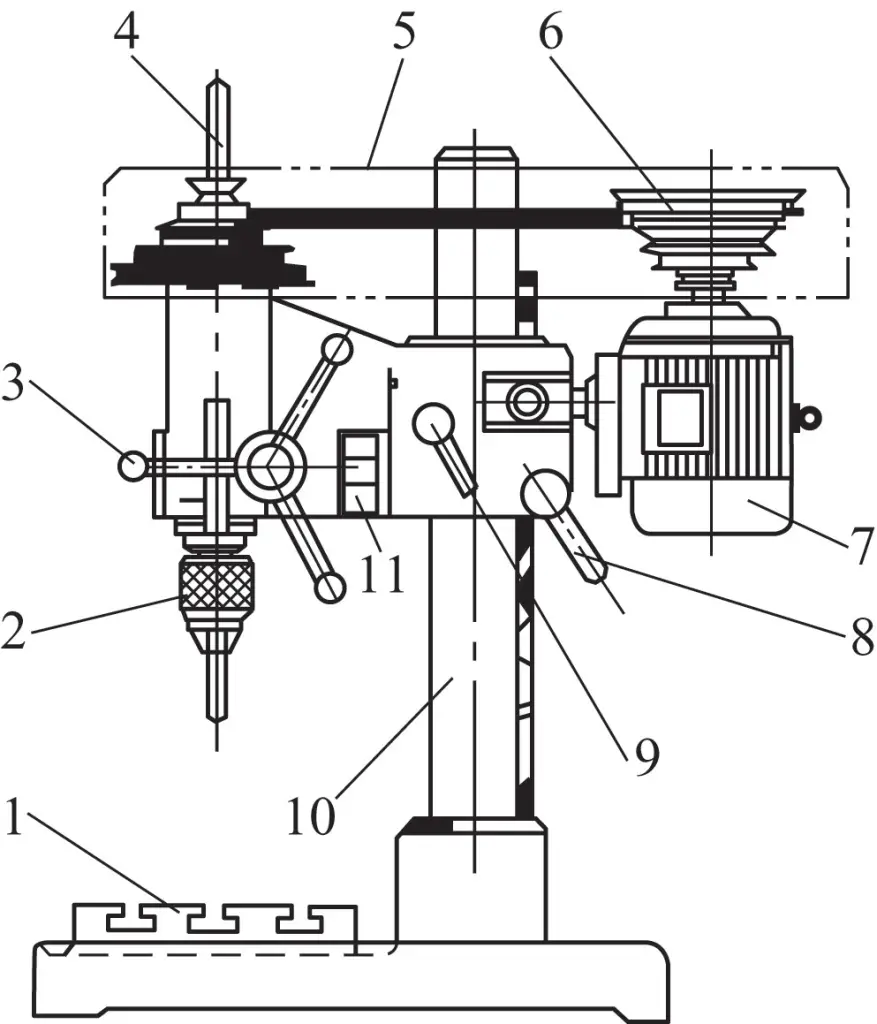

1) Budowa wiertarki stołowej

Jak pokazano na rysunku 11, prędkość obrotowa wrzeciona wiertarki stołowej jest zazwyczaj wysoka i można ją regulować poprzez zmianę położenia paska klinowego na kole pasowym. Ruch posuwu wrzeciona jest ręczny. Aby dostosować się do różnych wymagań dotyczących rozmiaru obrabianego przedmiotu, głowica wrzeciona może poruszać się w górę i w dół wzdłuż kolumny po poluzowaniu uchwytu blokującego.

1-Stół roboczy prasy wiertarskiej

Uchwyt wiertarski 2

3 - Uchwyt podajnika

4-wrzeciona

5-Pokrywa paska

6-stopniowe koło pasowe

7-Silnik

Uchwyt 8-Elevation

9 Uchwyt blokujący

10-kolumnowy

11-Switch

2) Jak korzystać z wiertarki stołowej

① Najpierw zatrzymaj urządzenie, a następnie zmień prędkość.

Podczas zmiany prędkości wystarczy poluzować śrubę ustalającą i popchnąć silnik w kierunku operatora, aby poluzować pasek napędowy, a następnie zmienić położenie paska na stopniowanym kole pasowym, aby uzyskać żądaną prędkość.

Po zmianie prędkości należy odsunąć silnik od operatora, aby napiąć pasek napędowy, a następnie dokręcić śrubę ustalającą. Jeśli pasek napędowy nie zostanie napięty, podczas wiercenia wrzeciono wiertarki może przestać się obracać z powodu niewystarczającego momentu obrotowego spowodowanego poślizgiem paska, co może również łatwo złamać wiertło.

② Poluzować uchwyt, obrócić korbę, a głowica wiertarki może poruszać się w górę i w dół wzdłuż kolumny, aby wyregulować wysokość wiertła. Po zakończeniu regulacji należy zablokować uchwyt.

③ Podczas wiercenia wrzeciono musi obracać się zgodnie z ruchem wskazówek zegara (tj. do przodu).

④ Niedozwolone jest używanie uchwytu wiertarskiego do mocowania cylindrycznych przedmiotów obrabianych w celu wykonywania innych czynności, takich jak polerowanie powierzchni.

3) Konserwacja wiertarki stołowej

- Podczas wiercenia otworów przelotowych należy podłożyć blok podpierający pod obrabiany przedmiot, aby zapobiec uszkodzeniu powierzchni stołu roboczego.

- Podczas użytkowania powierzchnia stołu roboczego musi być utrzymywana w czystości.

- Olej smarujący powinien być dodawany regularnie.

(2) Korzystanie z wiertarki podłogowej

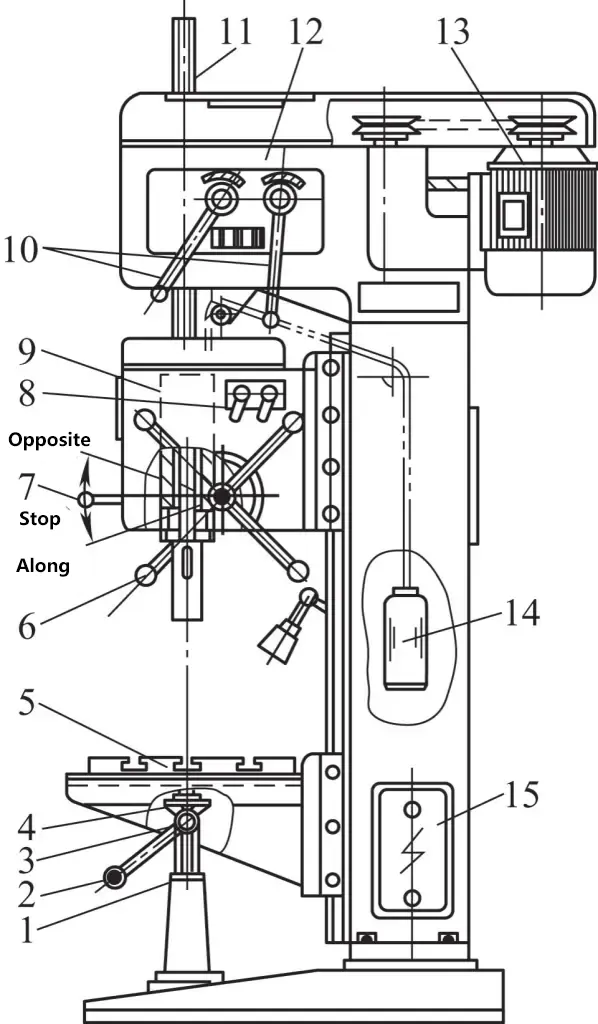

1) Cechy konstrukcyjne wiertarki podłogowej

Jak pokazano na rysunku 12, w porównaniu do wiertarki stołowej, wiertarka podłogowa ma następujące zalety:

Śruba 1-przewodowa

2-Rączka do podnoszenia

3-Małe koło zębate stożkowe

4-Duże koło zębate stożkowe

5-Stół roboczy

6 - Uchwyt podajnika

Uchwyt 7-Start

8-Rączka regulacji posuwu

9-Skrzynka zasilająca

10-biegowa dźwignia zmiany biegów

11-Wiertło

12-Gearbox

13-Silnik elektryczny

14-Waga wyważenia

15-Skrzynka kontrolna

- Szeroki zakres średnic wiercenia.

- Ze względu na zastosowanie przekładni do zmiany prędkości, istnieje szeroki zakres prędkości. Zmieniając położenie dwóch uchwytów sterujących na przekładni, można uzyskać prędkości wskazane na tabliczce znamionowej.

- Po poluzowaniu uchwytu blokującego i uruchomieniu uchwytu do podnoszenia stół roboczy można podnosić, opuszczać lub obracać (możliwy obrót o 360°).

- Pompa chłodząca i silnik chłodzący są zainstalowane na występie podstawy po lewej stronie kolumny. Uruchomienie silnika chłodzącego spowoduje dostarczenie płynu chłodzącego i smarującego narzędzie.

W porównaniu z wiertarkami promieniowymi, wadą wiertarek pionowych jest to, że podczas obróbki wielu otworów, przedmiot obrabiany musi być przesuwany i pozycjonowany dla każdego otworu. Jeśli na jednej powierzchni jest wiele otworów do obróbki, staje się to bardzo niewygodne w użyciu. Dlatego w takich przypadkach znacznie wygodniejsze jest użycie wiertarki promieniowej z ruchomym wrzecionem.

2) Środki ostrożności dotyczące użytkowania

- Przed rozpoczęciem pracy należy dokładnie sprawdzić, czy wszystkie mechanizmy działają prawidłowo. Oczyść prowadnice kolumny za pomocą cienkiej bawełnianej przędzy i nasmaruj zgodnie z podaną klasą oleju.

- Przed rozpoczęciem pracy należy zablokować skrzynkę wrzeciona wiertarki pionowej.

- Przed rozpoczęciem wiercenia stół roboczy, przedmiot obrabiany, osprzęt i narzędzie tnące muszą być wyrównane i zabezpieczone.

- Prawidłowo wybrać prędkość wrzeciona i prędkość posuwu oraz nie przeciążać maszyny.

- Podczas wiercenia poza stołem roboczym obrabiany przedmiot musi być stabilnie zamocowany. W przypadku wiertarki pionowej Z5140 nie wolno używać uchwytu zmiany prędkości w celu zmiany prędkości podczas pracy lub automatycznego posuwu. Jeśli konieczna jest zmiana prędkości, można ją wykonać dopiero po całkowitym zatrzymaniu wrzeciona. Montaż i demontaż narzędzi tnących oraz pomiary przedmiotów obrabianych muszą być wykonywane przy zatrzymanej maszynie. Niedozwolone jest trzymanie przedmiotu obrabianego bezpośrednio ręką podczas wiercenia, a noszenie rękawic podczas pracy jest zabronione. W przypadku wykrycia jakiegokolwiek nienormalnego hałasu podczas pracy, należy natychmiast zatrzymać maszynę w celu sprawdzenia i usunięcia usterki.

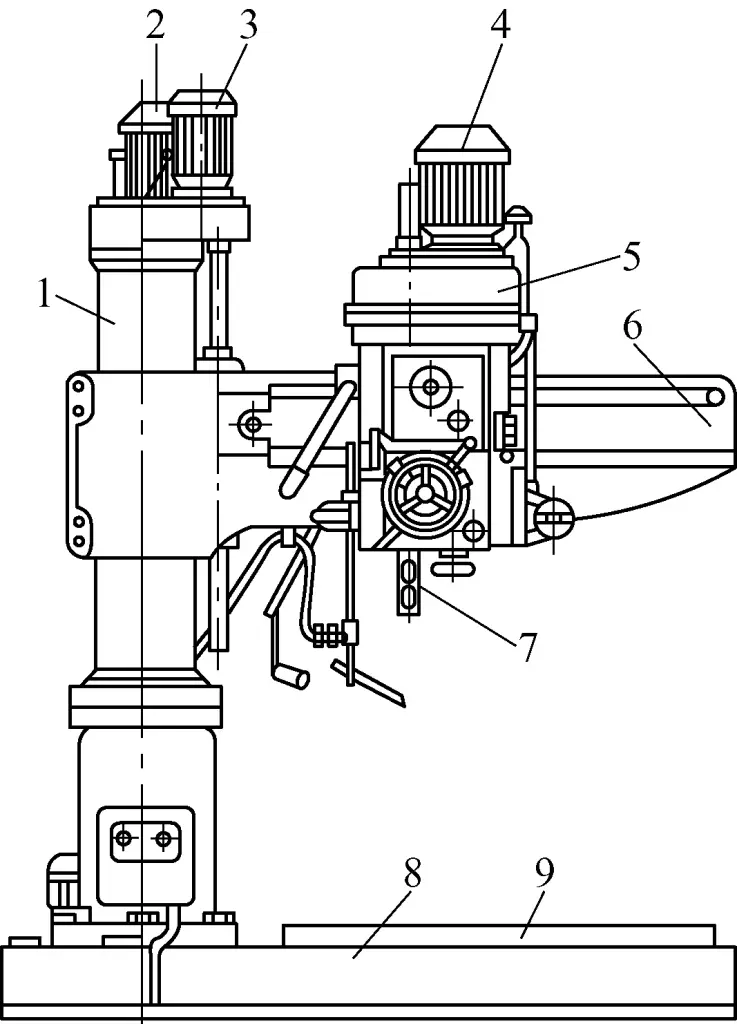

(3) Korzystanie z wiertarek promieniowych

1) Cechy konstrukcyjne wiertarek promieniowych

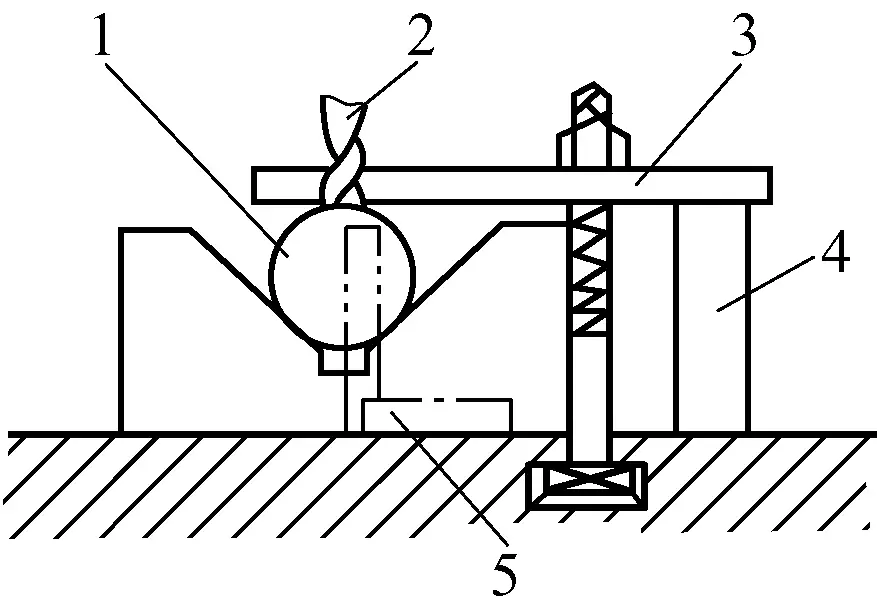

Jak pokazano na rysunku 13, obrabiany przedmiot jest instalowany na podstawie 8 lub na stole roboczym 9 nad podstawą. Przekładnia 5 jest zamontowana na ramieniu 6, które może obracać się wokół pionowej kolumny 1 i poruszać się do przodu i do tyłu wzdłuż poziomej szyny prowadzącej na ramieniu. Te dwa ruchy umożliwiają ustawienie żerdzi wiertniczej w dowolnym położeniu w zakresie roboczym maszyny.

1-kolumnowy

2-ramienny silnik obrotowy

3-ramienny silnik podnoszący

4 Silnik główny

5-Gearbox

6-ramienny

7-Wiertło

8-Base

9-Stół roboczy

Dlatego podczas obróbki elementów z wieloma otworami na wiertarce promieniowej, obrabiany element może pozostać nieruchomy. Regulując położenie ramienia i przekładni na ramieniu, można wygodnie wyrównać je ze środkami otworów. Dodatkowo ramię może być podnoszone i opuszczane wzdłuż kolumny, umożliwiając dostosowanie wysokości przekładni do wysokości obszaru obróbki przedmiotu obrabianego.

2) Środki ostrożności dotyczące korzystania z wiertarki promieniowej

① Przed uruchomieniem urządzenia należy je najpierw uruchomić na niskich obrotach. Pracę należy rozpocząć dopiero wtedy, gdy mechanizm hydrauliczny, mechanizm przekładni i układ smarowania działają prawidłowo.

② Podczas ładowania lub rozładowywania przedmiotów obrabianych lub osprzętu należy odsunąć ramię i zwracać uwagę na otoczenie, aby zapobiec kolizjom.

③ Obrabiany przedmiot musi być mocno zamocowany. Podczas wiercenia otworów przelotowych dolna powierzchnia przedmiotu obrabianego musi być odpowiednio podparta za pomocą bloków, aby zapobiec uszkodzeniu sprzętu.

④ Podczas wyrównywania pozycji przedmiotu obrabianego przed wierceniem należy poluzować blokadę i dostosować długość wystającego wrzeciona do głębokości wiercenia. Wysokość wiertła promieniowego powinna być odpowiednio wyregulowana, nie za wysoko.

Sekwencja tej operacji jest następująca: ustalenie pozycji przedmiotu obrabianego, obrót ramienia; przesunięcie przekładni; opuszczenie wrzeciona w celu ustawienia narzędzia; zablokowanie ramienia i przekładni.

⑤ Podczas regulacji automatycznego posuwu głębokości wiercenia należy najpierw zetknąć wiertło z obrabianym przedmiotem, a następnie ustawić blokadę limitu posuwu na wymaganą głębokość i zablokować ją.

⑥ Podczas procesu obróbki ramię i przekładnia muszą być zaciśnięte.

⑦ Należy pamiętać o zatrzymaniu maszyny przed zmianą prędkości podczas wiercenia.

⑧ Należy uważać, aby nie przeciążyć wiertarki podczas pracy. Jeśli wystąpią nietypowe dźwięki lub wibracje, należy natychmiast zatrzymać maszynę w celu sprawdzenia i usunięcia usterek.

⑨Podczas wiercenia nie zatrzymywać maszyny przed wyjęciem wiertła z przedmiotu obrabianego; podczas cofania przed ponownym uruchomieniem odczekać, aż wrzeciono się zatrzyma.

⑩ Po zakończeniu wiercenia wszystkie uchwyty muszą zostać ustawione w pozycji niepracującej, skrzynia biegów powinna zostać zaparkowana blisko kolumny, ramię powinno zostać opuszczone do odpowiedniej pozycji, a następnie zasilanie powinno zostać odcięte.

4. Typowe procesy operacji trasowania i wiercenia

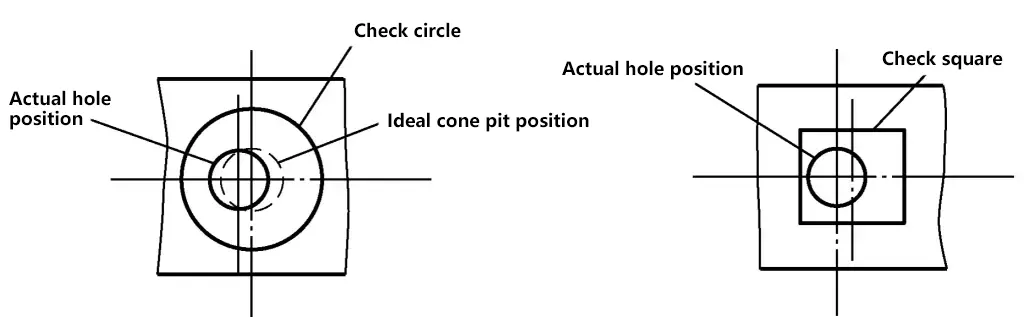

(1) Rysowanie przedmiotu obrabianego przed wierceniem

1) Używanie narzędzi traserskich do wiercenia

- Narysuj linie środkowe na obrabianym przedmiocie zgodnie z wymaganiami wymiarowymi pozycji wiercenia.

- Użyj punktaka, aby wykonać środkowy znacznik na przecięciu krzyża (znacznik powinien być mały i dokładnie umiejscowiony).

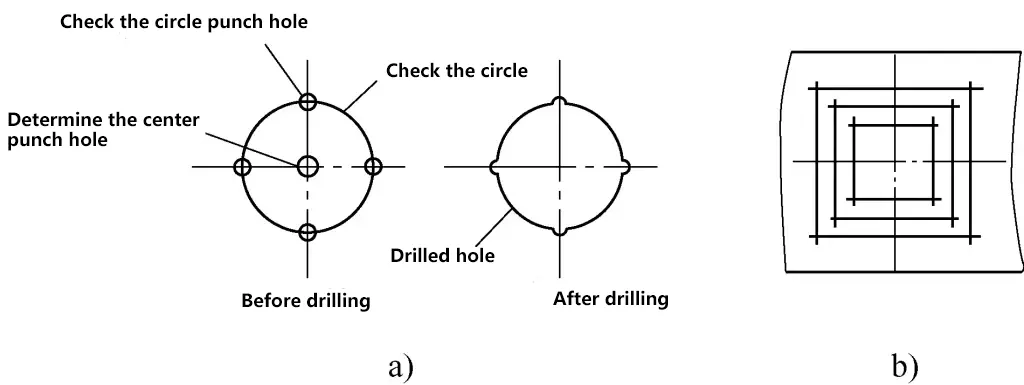

- Jak pokazano na rysunku 14, narysuj linie średnicy otworu (okrąg kontrolny) lub linie kwadratu kontrolnego zgodnie z rozmiarem otworu, aby sprawdzić i wyrównać pozycję wiercenia podczas wiercenia.

- Powiększ znacznik stempla centrującego, aby zapewnić dokładne centrowanie podczas rozpoczynania wiercenia.

a) Okrąg kontrolny

b) Kwadrat kontrolny

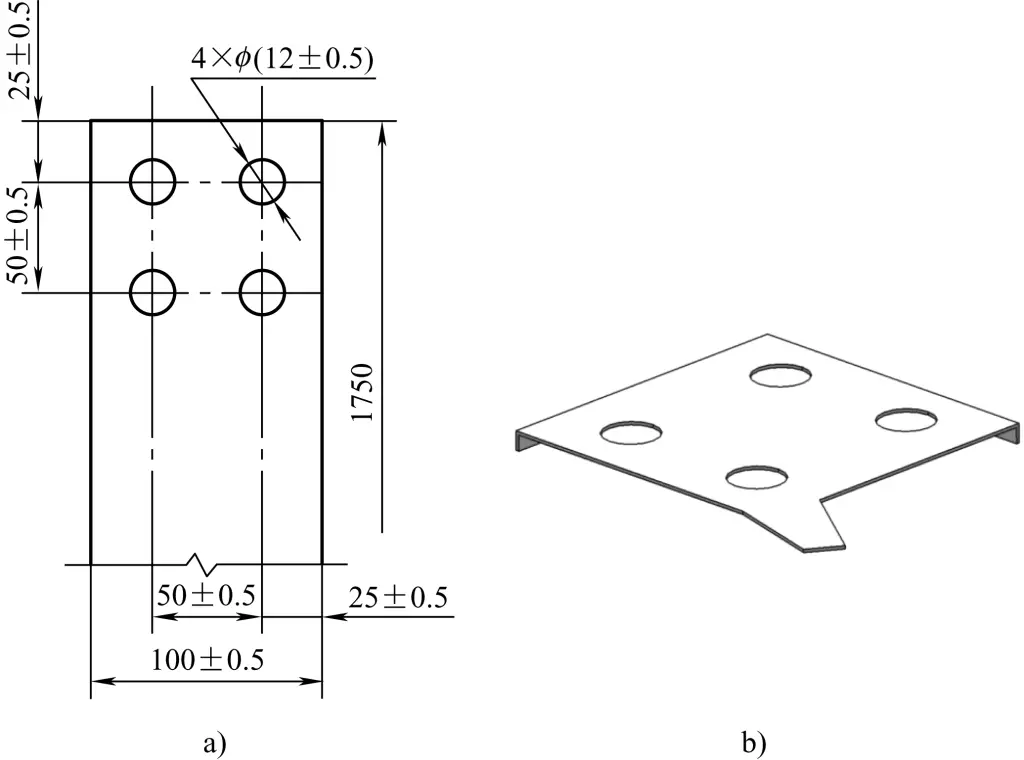

2) Korzystanie z szablonów do trasowania i wiercenia

Rysunek 15 przedstawia wąską i długą płytę, która wymaga wiercenia, gdzie trudno jest użyć narzędzi do trasowania (takich jak mierniki wysokości) i pomocy do trasowania (takich jak platformy do trasowania, bloki V itp.) do precyzyjnego trasowania. Dlatego należy użyć szablonu do trasowania. Umieść szablon na płycie, wyrównaj je, a następnie użyj rysika, aby narysować okręgi do obróbki czterech otworów i użyj stempla centrującego, aby wykonać znaki centrujące do wiercenia.

a) Wymiary wiercenia linii głównej

b) Szablon wiercenia

(2) Zacisk wiertła

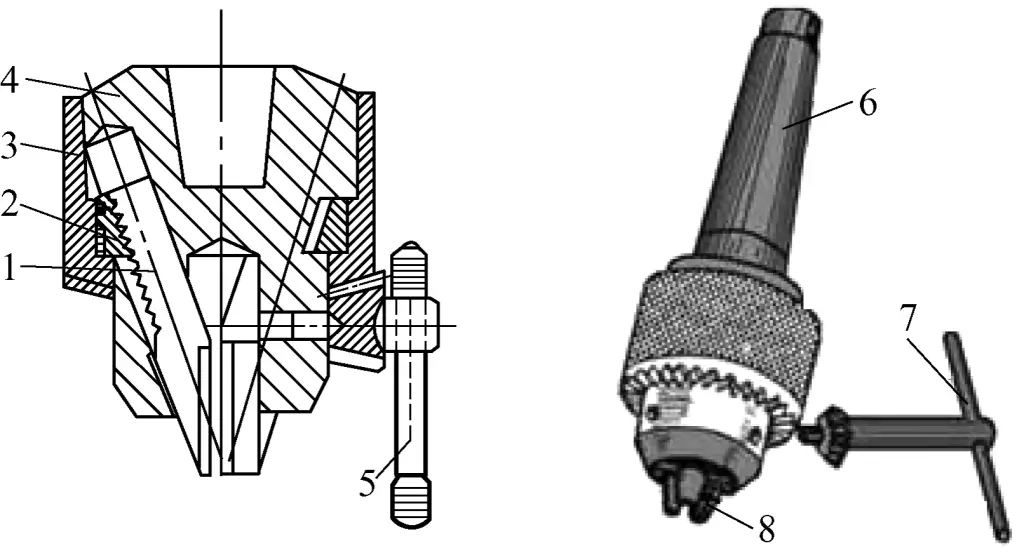

1) Mocowanie wierteł z chwytem prostym

Wiertła z chwytem prostym o średnicy poniżej ϕ13 mm są mocowane w uchwytach wiertarskich. Rysunek 16 przedstawia konstrukcję i sposób użycia zwykłego uchwytu wiertarskiego.

1-Szczęki

Nakrętka 2-pierścieniowa

Tuleja 3-Chuck

Korpus z 4 uchwytami

5-Key

6-Pasuje do stożkowego otworu wrzeciona wiertarki

7-Przycisk wiercenia

8-Samocentrujące szczęki

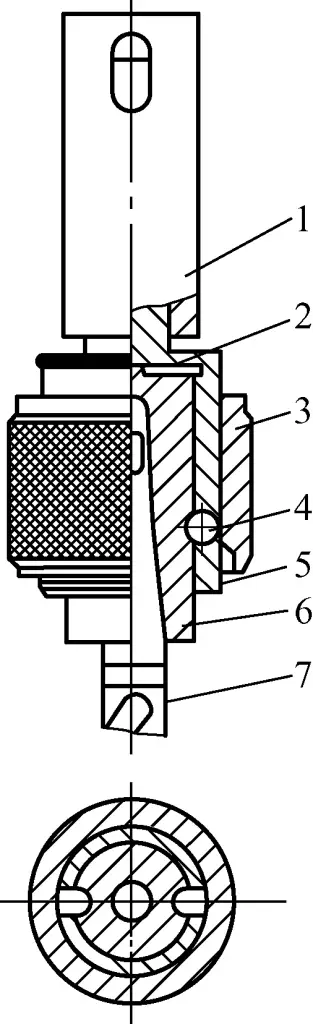

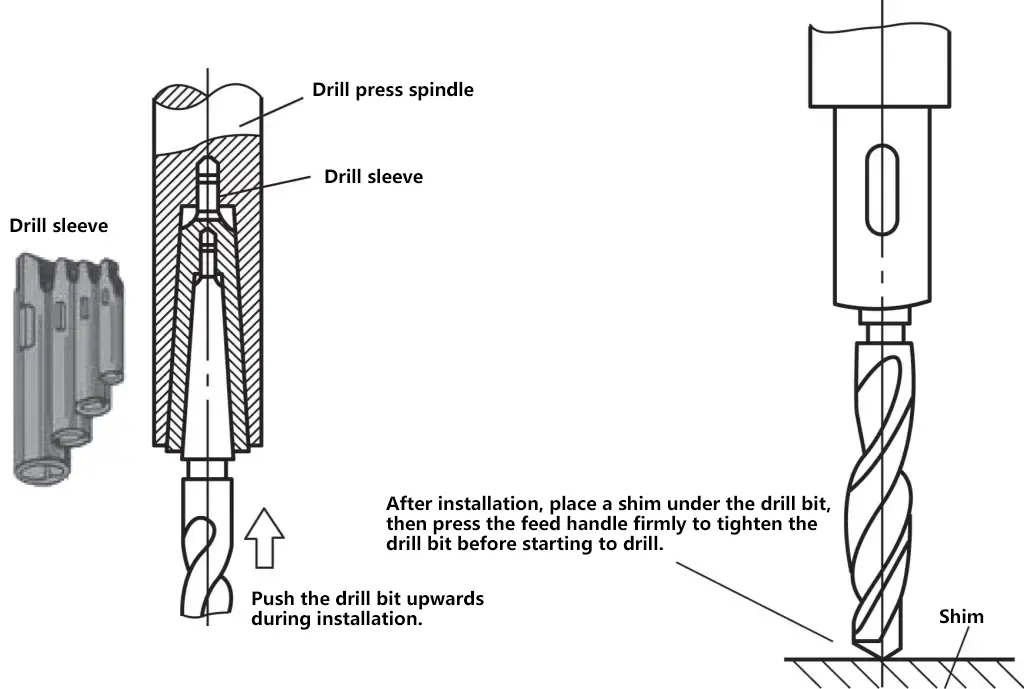

Rysunek 17 przedstawia konstrukcję szybkowymiennego uchwytu wiertarskiego. Aby go użyć, należy ręcznie popchnąć zewnętrzną tuleję do góry, aż dotknie ona pierścienia sprężynującego. Następnie włóż tuleję wiertarską z narzędziem do korpusu uchwytu. W tym momencie stalowe kulki w dwóch symetrycznych pozycjach są wypychane na zewnątrz, a część stalowych kulek wystająca poza korpus uchwytu wchodzi do pierścieniowej przestrzeni w dolnej części tulei zewnętrznej.

1-Wrzeciono wiertarskie

Korpus uchwytu z 2 tulejami

3-Pierścień blokujący

4-kulka stalowa

5-Spring clip

Rękaw 6

Wiertło 7-Twist

Gdy wycięcie w górnej części tulei wiertarskiej zazębi się z kluczem napędowym, jego półokrągły rowek zrówna się z położeniem stalowych kulek. Gdy zewnętrzna tuleja opada, wciska odsłoniętą część stalowych kulek w półokrągły rowek tulei wiertarskiej, blokując ją na miejscu. W ten sposób siła z wrzeciona wiertarki jest przenoszona przez klucz napędowy na wymienną tuleję wiertarską i narzędzie, umożliwiając cięcie.

Korzystanie z tego typu uchwytu wiertarskiego umożliwia wymianę narzędzi bez zatrzymywania maszyny. Różne tuleje wiertarskie mogą być przygotowane z wyprzedzeniem zgodnie z rozmiarami trzpieni różnych narzędzi, a wymagane narzędzia mogą być montowane z tulejami wiertarskimi, gotowe do rozpoczęcia pracy w dowolnym momencie.

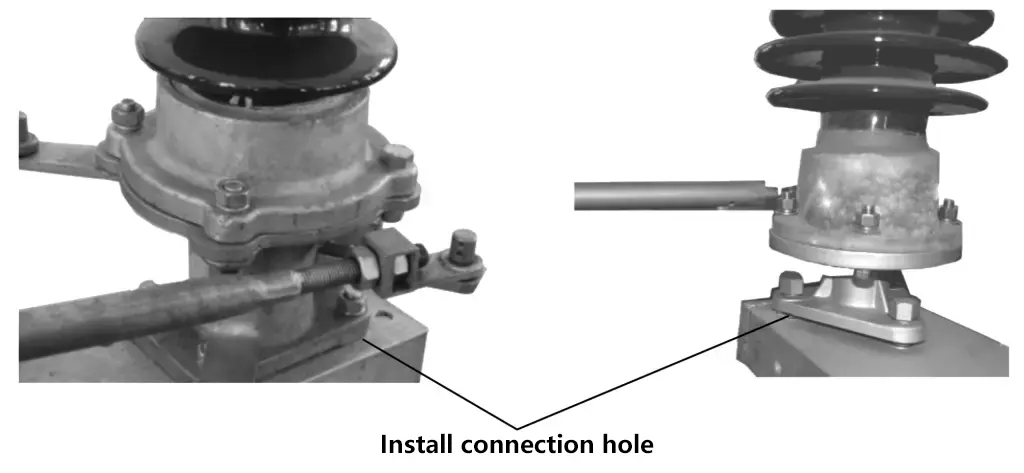

2) Mocowanie wierteł z chwytem stożkowym

Wiertła o średnicach większych niż ϕ13 mm są zwykle wiertłami z chwytem stożkowym Morse'a. Gdy średnica wiertła jest mniejsza, czasami nie można go bezpośrednio dopasować do stożkowego otworu wrzeciona wiertarki pionowej lub promieniowej (otwory stożkowe wrzeciona wiertarki pionowej są zwykle stożkiem Morse'a nr 3 lub 4, otwory stożkowe wrzeciona wiertarki promieniowej są zwykle stożkiem Morse'a nr 5 lub 6), więc do adaptacji należy użyć kilku tulei wiertarskich.

Istnieje pięć rozmiarów tulei wiertarskich Morse'a. Zwykle stożek zewnętrzny tulei każdego rozmiaru jest o jeden rozmiar większy niż stożek wewnętrzny. Na przykład tuleja nr 1 ma wewnętrzny otwór stożka Morse'a nr 1 i zewnętrzny stożek stożka Morse'a nr 2; tuleja nr 2 ma wewnętrzny otwór stożka Morse'a nr 2 i zewnętrzny stożek stożka Morse'a nr 3 itd.

Rysunek 18 przedstawia metodę montażu tulei wiertarskich, a rysunek 19 przedstawia metodę demontażu tulei wiertarskich.

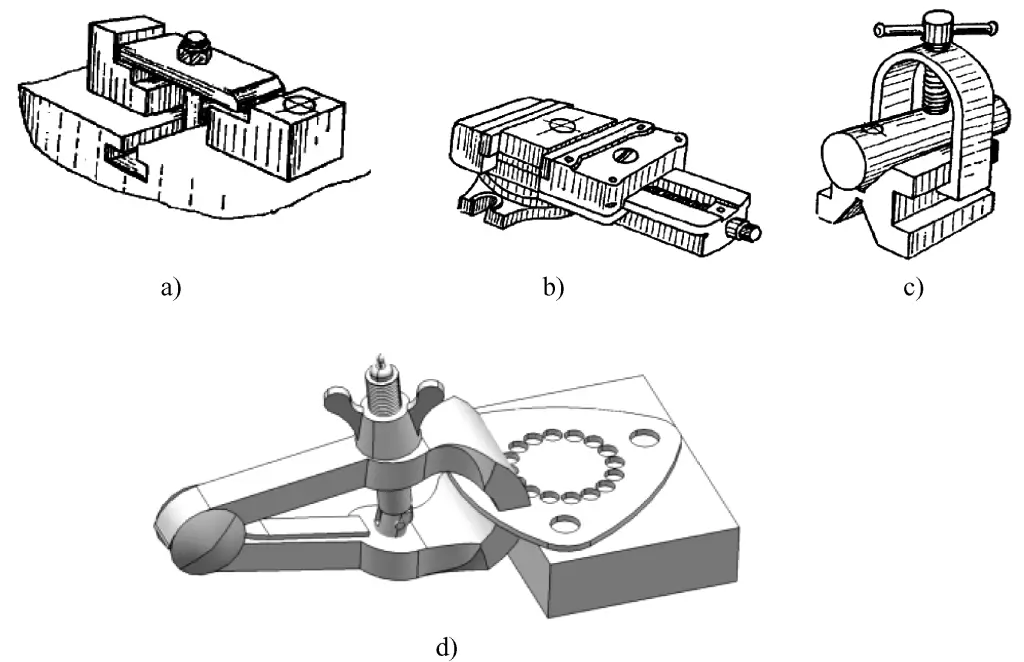

(3) Mocowanie przedmiotu obrabianego

Podczas wiercenia otworów w obrabianym przedmiocie należy zastosować różne metody mocowania (pozycjonowania i mocowania) w zależności od kształtu obrabianego przedmiotu, wielkości siły wiercenia (lub średnicy otworu) i innych czynników, aby zapewnić jakość i bezpieczeństwo wiercenia.

Powszechnie stosowane podstawowe metody mocowania są następujące:

1) Płaskie elementy obrabiane mogą być mocowane za pomocą imadła maszynowego.

Jak pokazano na rysunku 20a, podczas mocowania należy upewnić się, że powierzchnia przedmiotu obrabianego jest prostopadła do wiertła. Podczas wiercenia otworów o większej średnicy imadło maszynowe musi być zabezpieczone śrubami i płytkami zaciskowymi. Podczas wiercenia otworów przelotowych w przedmiocie obrabianym trzymanym w imadle stołowym, należy umieścić blok dystansowy pod przedmiotem obrabianym, aby utworzyć prześwit dla wyjścia wiertła, zapobiegając uszkodzeniu imadła.

a) Korzystanie z imadła maszynowego

b) Korzystanie z bloku V

c) Użycie zacisku stopniowego

d) Korzystanie z imadła ręcznego

2) Cylindryczne elementy obrabiane mogą być mocowane za pomocą bloku V.

Jak pokazano na rysunku 20b, podczas mocowania należy upewnić się, że oś wiertła jest wyrównana z symetryczną płaszczyzną środkową bloku V, aby zapewnić, że linia środkowa wywierconego otworu przechodzi przez oś przedmiotu obrabianego.

3) W przypadku większych przedmiotów obrabianych lub niewygodnych do mocowania za pomocą imadła maszynowego, można je przymocować bezpośrednio do stołu wiertarskiego za pomocą płyt mocujących, śrub i nakrętek. Jak pokazano na rysunku 20c, podczas ustawiania płyty mocującej należy pamiętać, że element dystansowy powinien znajdować się jak najbliżej przedmiotu obrabianego, aby zwiększyć siłę mocowania przedmiotu obrabianego i zapobiec zginaniu lub odkształcaniu płyty mocującej.

Śruby płyty mocującej powinny znajdować się jak najbliżej przedmiotu obrabianego, a element dystansowy powinien znajdować się nieco wyżej niż powierzchnia mocowania przedmiotu obrabianego, aby zapewnić większą siłę mocowania i zapobiec przesuwaniu się przedmiotu obrabianego podczas procesu mocowania. Gdy powierzchnia mocowania jest powierzchnią obrobioną, należy użyć podkładki ochronnej, aby zapobiec powstawaniu śladów wgnieceń.

4) Jak pokazano na rysunku 20d, podczas wiercenia małych otworów w małych przedmiotach obrabianych lub cienkich płytach, przedmiot obrabiany można umieścić na bloku ustalającym i zacisnąć imadłem ręcznym.

(4) Wybór parametrów cięcia

1) Koncepcja parametrów cięcia

① Prędkość cięcia v

Prędkość skrawania podczas wiercenia odnosi się do prędkości liniowej punktu na średnicy wiertła podczas wiercenia. Zależność między prędkością skrawania v a prędkością obrotową n jest następująca

v =πdn/1000

Gdzie d to średnica wiertła (mm); n to prędkość obrotowa wrzeciona (r/min).

② Prędkość posuwu f

Prędkość posuwu odnosi się do odległości, na jaką wiertło przesuwa się wzdłuż osi wrzeciona na każdy obrót wrzeciona.

2) Ogólne metody wyboru prędkości obrotowej i prędkości posuwu

W przypadku chropowatości powierzchni wywierconych otworów, prędkość skrawania ma zazwyczaj większy wpływ niż prędkość posuwu; natomiast w przypadku wydajności wiercenia, prędkość posuwu ma większy wpływ niż prędkość skrawania. Ogólnie rzecz biorąc, posuw ma większy wpływ niż prędkość obrotowa. Prędkość obrotową i prędkość posuwu podczas wiercenia należy rozważyć w oparciu o takie czynniki, jak twardość materiału obrabianego, wytrzymałość, średnica otworu, głębokość i wymagana chropowatość powierzchni obrabianego otworu.

Ogólnie: Podczas wiercenia w miękkich materiałach, takich jak miękka stal (głównie stal niskowęglowa) i nieżelazne metalePodczas wiercenia w twardych materiałach (takich jak stal wysokowęglowa, żeliwo) prędkość obrotowa powinna być stosunkowo niska, a posuw stosunkowo mały.

Podczas wiercenia otworów o małej średnicy, prędkość obrotowa powinna być wyższa, a posuw mniejszy; podczas wiercenia otworów o dużej średnicy, prędkość obrotowa powinna być niższa, a posuw większy; w przypadku wiercenia głębokich otworów, zarówno prędkość skrawania, jak i posuw powinny być wybrane na niższych wartościach. Szczegółowe informacje na temat wyboru można znaleźć w odpowiednich podręcznikach dotyczących cięcia.

(5) Wiercenie próbne

1) Pozycjonowanie wiertła

Pozycjonowanie wiertła, o którym tutaj mowa, to proces umieszczania końcówki wiertła w środkowym znaczniku przed wierceniem. Konkretna metoda jest następująca: Przed uruchomieniem prasy wiertarskiej opuść wiertło, najpierw umieść końcówkę wiertła w środkowym znaczniku stempla, a następnie podnieś wiertło, ręcznie obróć wiertło w kierunku przeciwnym do ruchu wskazówek zegara i ponownie opuść wiertło. Jeśli końcówka wiertła ponownie dokładnie wpadnie w środkowy znacznik, oznacza to, że końcówka wiertła jest wyrównana ze środkiem otworu (obserwować w dwóch prostopadłych kierunkach).

Jeśli końcówka wiertła nie znajdzie się na środku znacznika, oznacza to błąd w ustawieniu. Należy nieznacznie przesunąć pozycję przedmiotu obrabianego i powtórzyć proces pozycjonowania, aż końcówka wiertła znajdzie się na środku znacznika.

2) Wiercenie próbne

Jak pokazano na rysunku 21, po prawidłowym ustawieniu należy najpierw wywiercić płytkie zagłębienie o średnicy około 1/3 rzeczywistej średnicy otworu. Jeśli wywiercony otwór stożkowy nie jest współśrodkowy z narysowaną linią obwodu otworu lub nie jest w równej odległości od krawędzi linii kwadratowej, oznacza to, że położenie otworu jest niecentryczne. W tym momencie można przesunąć obrabiany przedmiot lub wrzeciono wiertarki (w przypadku wiercenia wiertłem promieniowym) w celu regulacji.

Kluczowe punkty regulacji to: Opuścić wiertło z bardzo małym posuwem, jednocześnie powoli popychając obrabiany przedmiot w tym samym kierunku co odchylenie, stopniowo regulując. Należy również zauważyć, że jeśli zewnętrzny okrąg wywierconego testowo stożkowego otworu osiągnął już rozmiar średnicy otworu, a pozycja otworu jest nadal przekrzywiona, trudno będzie go dalej korygować.

(6) Ręczna obsługa podawania

Gdy wiercenie próbne spełni wymagania dotyczące położenia otworu, można kontynuować wiercenie.

Jak pokazano na rysunku 22, podczas ręcznego podawania, przyłożona siła nie powinna powodować zginania wiertła, aby uniknąć przekrzywienia osi otworu; podczas wiercenia otworów o małej średnicy lub głębokich otworów, siła posuwu powinna być niewielka, a wiertło powinno być często wycofywane w celu usunięcia wiórów, aby zapobiec zatykaniu się wiórów i złamaniu wiertła. Gdy głębokość wiercenia osiągnie 3-krotność średnicy, konieczne jest wycofanie wiertła w celu usunięcia wiórów; gdy otwór ma zostać przewiercony, siła posuwu musi zostać zmniejszona, aby zapobiec nagłemu nadmiernemu posuwowi, który zwiększa opór skrawania i powoduje pękanie wiertła lub wypadki, w których obrabiany przedmiot obraca się wraz z wiertłem.

5. Metody wiercenia dla różnych typów otworów

(1) Wiercenie elementów z cienkiej blachy

1) Wiercenie przy użyciu cienkich wierteł płytkowych

Podczas wiercenia cienkich płyt za pomocą standardowych wierteł krętych wiertło łatwo traci kontrolę nad centrowaniem, co skutkuje wielokątnymi otworami (patrz Rysunek 23). Jeśli prędkość posuwu jest duża, może dojść do "zanurzenia" lub złamania wiertła. Dlatego do wiercenia cienkich płyt należy używać wierteł do cienkich płyt, jak pokazano na rysunku 24.

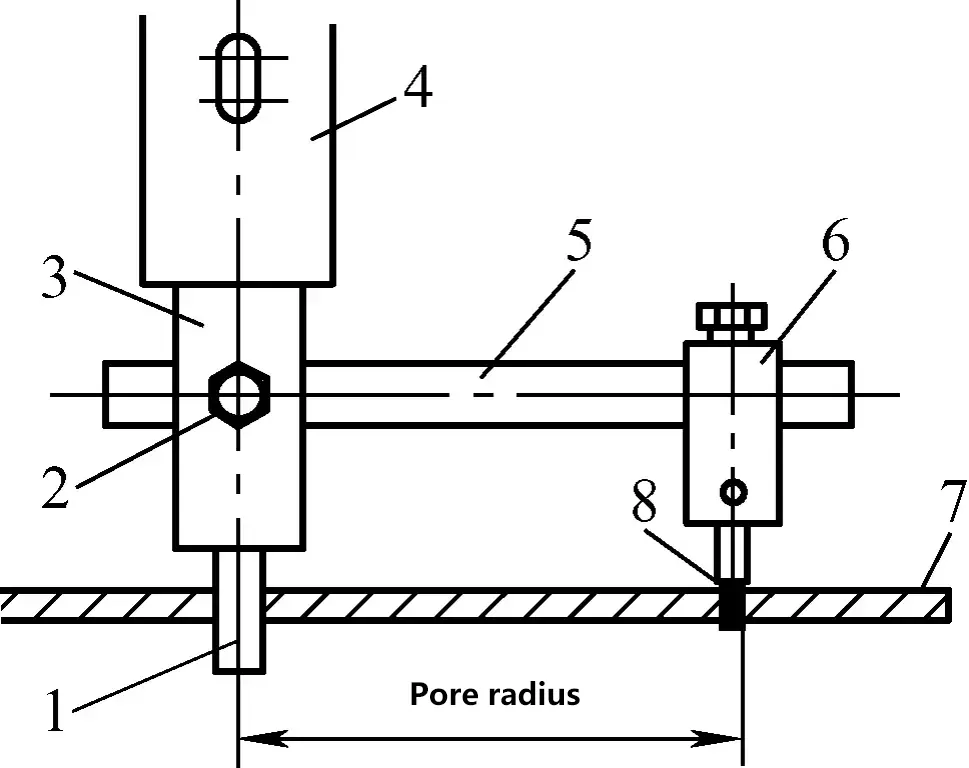

2) Metoda wycinania dużych otworów w cienkich płytach za pomocą pręta tnącego

Jak pokazano na rysunku 25, podczas wykonywania dużych otworów w cienkich płytach można zastosować metodę pręta tnącego. Przed wierceniem przedmiot obrabiany powinien być mocno zamocowany. Podczas wiercenia prędkość wrzeciona powinna być niska, a prędkość posuwu niewielka. Gdy obrabiany przedmiot ma zostać przecięty, należy zatrzymać posuw, a nieprzeciętą część można wybić młotkiem.

1-Prowadnica

2-Wkręt mocujący

3-Pręt tnący

4-Wrzeciono wiertarki

5-Wsparcie

Uchwyt na 6 narzędzi

7-Cienka płyta stalowa

8-Narzędzie tnące

(2) Wiercenie na cylindrycznej powierzchni zewnętrznej

Jak pokazano na rysunku 26, podczas wiercenia otworów prostopadle do osi i przez środek na zewnętrznej powierzchni cylindrycznego przedmiotu obrabianego, najpierw umieść cylindryczny przedmiot obrabiany na żelazku w kształcie litery V, a następnie wykonaj następujące czynności:

1-Cylindryczny przedmiot obrabiany

2-Wiertło

3-Płyta dociskowa

4-Shim

Linijka 5-kwadratowa

- Użyj końcówki wiertła, aby zlokalizować środkową pozycję żelazka w kształcie litery V.

- Za pomocą kwadratowej linijki znajdź linię środkową powierzchni czołowej przedmiotu obrabianego.

- Wyrównaj końcówkę wiertła ze środkiem otworu, wykonaj próbne wiercenie, a następnie wywierć otwór.

Jeśli wymagana jest wysoka precyzja wierconego otworu, obrabiany przedmiot powinien być również odpowiednio zamocowany.

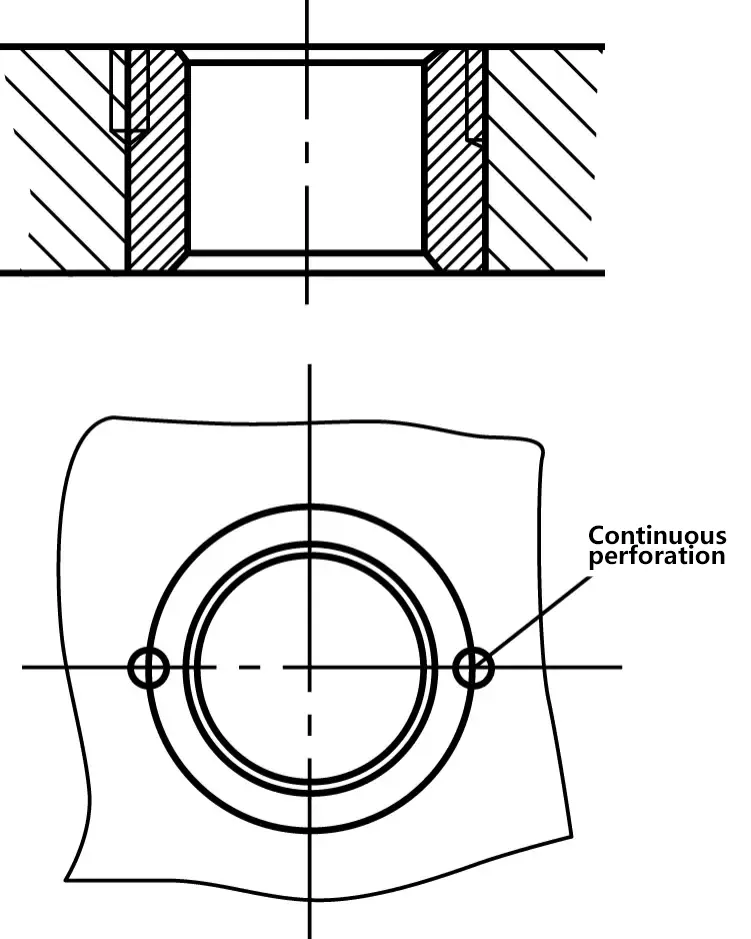

(3) Wiercenie otworów pomostowych

Aby zapobiec względnemu przemieszczaniu się połączonych części, często stosuje się kołki lub śruby do zatrzymywania lub mocowania, jak pokazano na rysunku 27. Wymaga to wiercenia otworów między dwiema połączonymi częściami, powszechnie znanych jako wiercenie otworów mostkujących.

Podczas wiercenia otworów mostkowych wiertło często ma tendencję do odchylania się w kierunku jednej strony części, zwłaszcza gdy dwie części są wykonane z różnych materiałów. Wiertło łatwo odchyla się w kierunku części wykonanej z bardziej miękkiego materiału, co skutkuje większym półokrągłym otworem w części wykonanej z miękkiego materiału i mniejszym półokrągłym otworem w części wykonanej z twardego materiału. Dlatego, aby zapobiec lub zmniejszyć odchylenie otworu, można jednocześnie podjąć następujące środki:

Środek 1: Podczas wybijania znacznika środkowego przed wierceniem, znacznik powinien być lekko odchylony w stronę twardszego materiału.

Środek 2: Gdy głębokość wierconego otworu nie jest duża, spróbuj użyć krótkiego wiertła lub skróć długość wiertła wystającego z uchwytu, nieco dłużej niż głębokość otworu. Zwiększa to sztywność wiertła i ogranicza jego wyginanie się podczas procesu wiercenia.

Środek 3: Zeszlifuj krawędź dłuta wiertła do mniej niż 0,5 mm, zmniejszając w ten sposób opór osiowy części krawędzi dłuta środka wiertła. Nie tylko ułatwia to dokładne ustawienie środka wiertła podczas uruchamiania, ale także zmniejsza odchylenia spowodowane ostrością wiertła.

(4) Dopasowane otwory

Podczas instalacji na miejscu lub prac konserwacyjnych często konieczne jest dopasowanie otworów, jak pokazano na rysunku 28. Na rysunku 28 widać, że otwory w podstawie urządzenia są już wykonane podczas produkcji, co wymaga wywiercenia otworów na połączenia śrubowe w ramie podstawy montażowej (stal kanałowa) metodą dopasowywania otworów.

Typowe metody dopasowywania otworów podczas prac instalacyjnych obejmują:

1) Po zmierzeniu położenia istniejących otworów (średnica otworu i rozstaw), zaznacz linie średnicy otworu i linie położenia otworu na powierzchni, która ma zostać wywiercona (np. górna powierzchnia stalowego kanału instalacyjnego), a następnie przystąp do wiercenia.

2) Użyć metody znakowania (szczegóły znakowania znajdują się w sekcji Oznaczenie 3), aby określić środek pasującego otworu, a następnie przystąpić do wiercenia.

3) Wyrównaj dwie części, które mają zostać wywiercone, we właściwej pozycji i zaciśnij je razem. Następnie, używając wiertła o takiej samej średnicy jak istniejący otwór, przeprowadź je przez istniejący otwór, aby utworzyć płytkie zagłębienie oznaczające pozycję otworu, który ma zostać wywiercony na obrabianej powierzchni (takiej jak górna powierzchnia stalowego kanału instalacyjnego). Usunąć część z istniejącym otworem, a następnie przystąpić do wiercenia.

(5) Używanie szablonów do wiercenia podczas operacji wiercenia

Podczas wiercenia otworów w partiach, szablony wiertarskie mogą być używane jako narzędzia prowadzące do wiercenia. Metoda ta nie tylko poprawia wydajność wiercenia, ale także zapewnia wymagania dotyczące jakości wiercenia, jak pokazano na rysunku 29.

1-Korpus wiertła

2-częściowy

3-Otwarta spryskiwacz

4-Wał centralny

5-Szablon wiertła

(6) Proces wiercenia małych otworów

1) Problemy z wierceniem małych otworów

- Mała średnica otworu powoduje niewystarczającą wytrzymałość wiertła i trudności w usuwaniu wiórów, przez co wiertło jest podatne na złamanie.

- Jak wspomniano wcześniej, podczas wiercenia małych otworów należy stosować większą prędkość obrotową. Temperatura skrawania w obszarze styku wiertła z przedmiotem obrabianym jest stosunkowo wysoka i trudno jest odprowadzić ciepło, co powoduje szybkie zużycie wiertła.

- Podczas wiercenia zazwyczaj stosuje się posuw ręczny, co utrudnia utrzymanie równomiernej siły posuwu. Lekka nieuwaga może łatwo uszkodzić wiertło.

- Wiertło ma słabą sztywność i łatwo się wygina, zwłaszcza gdy końcówka wiertła napotyka wysokie lub zbyt twarde punkty, powodując odchylenie wiertła od pierwotnej pozycji. Powoduje to nie tylko przekrzywienie pozycji otworu, ale także łatwe złamanie wiertła.

2) Typowe metody wiercenia małych otworów

Różne wymagania dotyczące obróbki małych otworów prowadzą do różnych metod obróbki, dlatego plan procesu wiercenia powinien być ustalany na podstawie konkretnych okoliczności. Poniżej przedstawiono kilka metod i środków ostrożności dotyczących wiercenia małych otworów.

① Wybór wiertarki o wyższej precyzji. Wiertarki o wyższej precyzji mają lepszą dokładność obrotów wrzeciona, co skutkuje mniejszym chybotaniem wiertła i mniejszą siłą osiową podczas wiercenia, co pomaga poprawić stabilność wiercenia.

② Najpierw użyj wiertła centrującego, aby utworzyć otwór centrujący, a następnie użyj wiertła o małej średnicy do wiercenia.

③ Jeśli średnica wiertła jest zbyt mała, aby można je było zamocować za pomocą uniwersalnego uchwytu wiertarskiego, nie należy owijać trzpienia wiertła papierem ściernym ani papierem w celu pogrubienia go na potrzeby mocowania. Zamiast tego należy użyć małego uchwytu wiertarskiego lub specjalistycznego uchwytu wiertarskiego. Istnieje wiele rodzajów specjalistycznych uchwytów wiertarskich, ale ich zasady mocowania są zasadniczo takie same. Na przykład elastyczny uchwyt wiertarski pokazany na rysunku 30 może być używany do mocowania małych wierteł.

W przypadku korzystania z elastycznego uchwytu wiertarskiego pokazanego na rysunku 30, należy wybrać zewnętrzny stożek i wymiary zgodnie ze średnicą mocowanego wiertła. Wewnętrzny otwór d powinien być o 0,05 mm większy niż średnica mocowanego wiertła.

Najpierw należy włożyć uchwyt wiertarski do stożkowego otworu wrzeciona wiertarki lub standardowej tulei wiertarskiej, następnie zamontować wiertło, a na koniec dokręcić uchwyt wiertarski od dołu. W tym momencie uchwyt wiertarski jest poddawany naciskowi promieniowemu, zmuszając elastyczny otwór do skurczenia się i zaciśnięcia wiertła.

④ Prędkość skrawania dla wiercenia małych otworów można dobrać na podstawie doświadczenia. W przypadku wiertarek precyzyjnych, gdy średnica wiertła wynosi 2-3 mm, prędkość obrotowa powinna wynosić 1500-2000 obr/min; w przypadku wierteł o średnicy poniżej 1 mm zalecana prędkość obrotowa wynosi 2000-3000 obr/min.

⑤ Podczas rozpoczynania wiercenia małych otworów siła posuwu powinna być niewielka, aby zapobiec zginaniu i ślizganiu się wiertła, zapewniając prawidłowe początkowe położenie otworu.

⑥ Podczas wiercenia małych otworów należy odpowiednio kontrolować wyczucie dłoni. Gdy wiertło odskakuje, należy stosować podawanie przerywane z mniejszą siłą podawania, umożliwiając wiertłu i mechanizmowi podającemu buforowanie z wykorzystaniem własnego odbicia, aby zapobiec złamaniu wiertła.

⑦ Podczas wiercenia małych otworów należy często wycofywać wiertło w celu usunięcia wiórów i dodania płynu tnącego.

6. Przykłady wiercenia

Jak pokazano na poprzednim obrazku, jest to płytka próbna o grubości 5 mm wykonana ze stali A3. Metoda znakowania przed obróbką została szczegółowo opisana w rozdziale 3. Poniżej znajduje się szczegółowa analiza kluczowego procesu technicznego - wiercenia - w przetwarzaniu tej przykładowej płytki:

1) Ze względu na duży całkowity rozmiar i duże średnice otworów (takie jak ϕ35 mm, R34 mm, R19 mm trzy otwory) tej płytki próbnej, nie można jej zacisnąć i wiercić na wiertarce stołowej lub wiertarce pionowej. Po analizie wiercenie można wykonać tylko na wiertarce z ramieniem promieniowym.

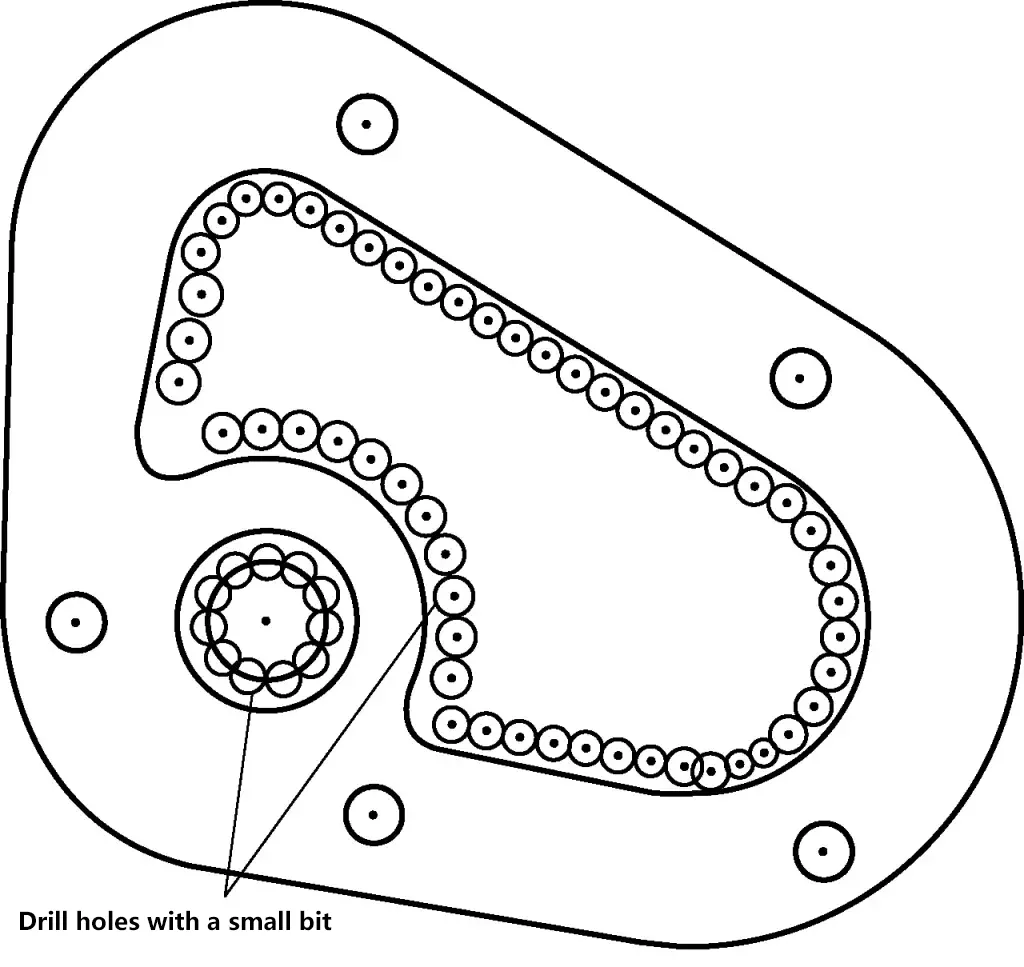

2) Oprócz otworów zaznaczonych na rysunku, które należy przetworzyć, ta płytka próbna wymaga również obróbki "otworów reliefowych". Oznacza to, że małe wiertła (ϕ5 mm lub ϕ6 mm) są używane do wiercenia otworów w wewnętrznej wnęce płytki próbnej, a następnie płaskie dłuta lub dłuta szczelinowe są używane do dłutowania wewnętrznej wnęki, przygotowując ją do późniejszego opiłowania. Proces odciążania tej przykładowej płytki pokazano na rysunku 31.

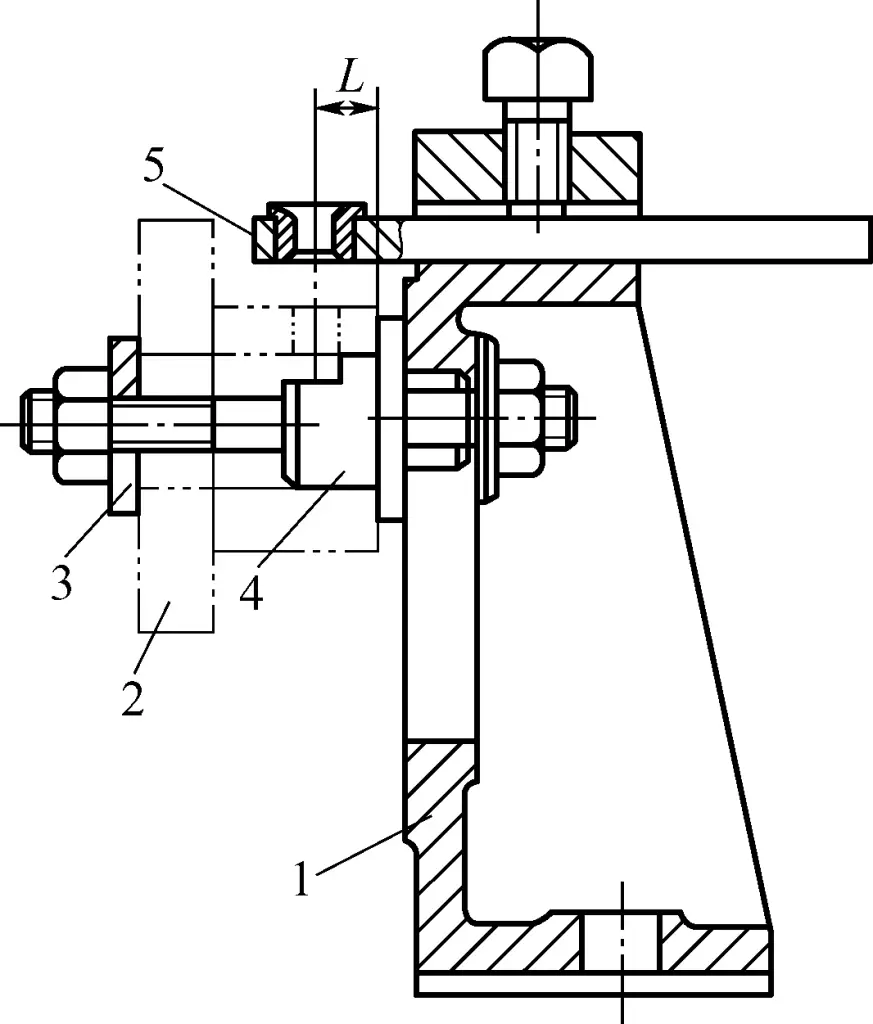

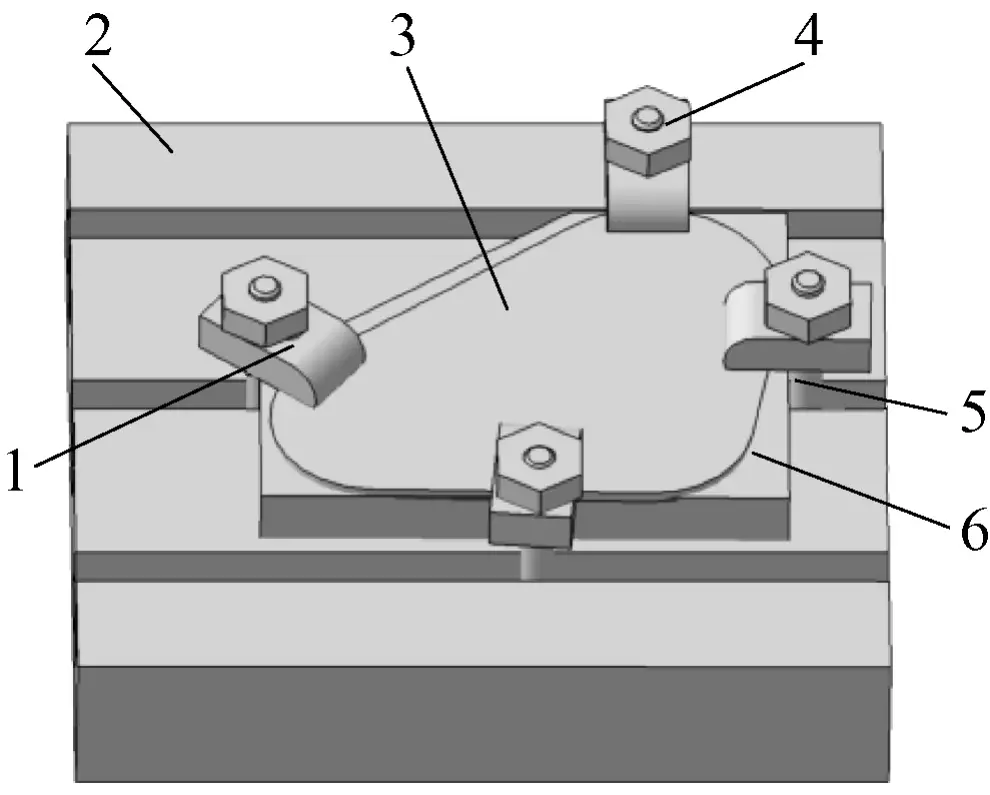

3) Pomysł polega na tym, że jeśli ta płytka próbna może być rozsądnie ustawiona i bezpiecznie zamocowana na wiertarce z ramieniem promieniowym, wówczas wszystkie otwory w płytce próbnej mogą być przetwarzane jednocześnie bez potrzeby dodatkowego mocowania. W tym celu do instalacji wykorzystano rowek T stołu roboczego wiertarki, jak pokazano na rysunku 32.

1-Płyta ciśnieniowa

Stół roboczy z 2 wiertłami

3-Obrabiany przedmiot

4-Nakrętka płyty dociskowej

Śruba 5-T

6-Blok z twardego drewna

4) Jak pokazano na Rysunku 32, umieść płaską płytę z twardego drewna o określonej grubości (zwykle większej niż 20 mm) pod obrabianym przedmiotem, a następnie włóż śrubę T do rowka T stołu roboczego wiertarki, dociśnij płytę dociskową i dokręć nakrętkę płyty dociskowej. Na tym kończy się montaż obrabianego przedmiotu na wiertarce.

5) Podczas instalacji przedmiotu obrabianego należy zwrócić uwagę na kilka kwestii:

① Wybrana płyta z twardego drewna powinna być płaska zarówno na górnej, jak i dolnej powierzchni. W przeciwnym razie, podczas procesu mocowania, spowoduje to nie tylko deformację obrabianego przedmiotu, ale także wpłynie na bezpieczeństwo i stabilność wiercenia.

② Rozsądne rozmieszczenie i ustawienie płyt dociskowych. Jak pokazano na rysunku 32, cztery płyty dociskowe są rozmieszczone zgodnie z kształtem i rozmiarem przedmiotu obrabianego, zapewniając, że przedmiot obrabiany pozostanie nieruchomy podczas procesu wiercenia, jednocześnie omijając obszary przedmiotu obrabianego, które wymagają wiercenia.

③ Kolejność dokręcania i moment obrotowy nakrętek tarczy dociskowej powinny być odpowiednie. Podobnie jak w przypadku dokręcania zgrupowanych śrub, nakrętki powinny być dokręcane nie tylko po przekątnej, ale także stopniowo; siła dokręcania nie powinna być zbyt duża ani zbyt mała. Zbyt mała siła wpływa na bezpieczne pozycjonowanie, a zbyt duża powoduje deformację obrabianego przedmiotu.

6) Ponieważ płyta jest stosunkowo cienka (5 mm grubości), do wiercenia należy używać wierteł do cienkich płyt.

7) Wiercenie otworu R34 mm. Ponieważ R34 mm jest stosunkowo duży, bezpośrednie wiercenie wiertłem ϕ68 mm nie jest ani bezpieczne, ani ekonomiczne. Dlatego też istnieją dwie metody obróbki otworu R34mm:

①Najpierw użyj małego wiertła (ϕ5 mm lub ϕ6 mm) do wywiercenia otworów odciążających (patrz Rysunek 31), a następnie użyj pilnika półokrągłego lub okrągłego do obróbki.

② Jak wspomniano wcześniej, należy użyć metody wiercenia dużych otworów w cienkich płytach.

8) Przetwarzanie otworów ϕ35 mm i R19 mm można wykonać przy użyciu następujących dwóch metod:

① Bezpośrednia obróbka przy użyciu wierteł do cienkich blach ϕ35 mm i ϕ38 mm. Ponieważ ta metoda jest mniej bezpieczna i ekonomiczna, należy jej unikać, jeśli to możliwe.

②Najpierw użyj małych wierteł (ϕ5 mm lub ϕ6 mm) do wywiercenia otworów odciążających (patrz Rysunek 31), a następnie użyj pilnika półokrągłego lub okrągłego do obróbki.

9) Podczas wiercenia pięciu otworów ϕ11 mm należy używać wierteł do cienkich blach.

10) Surowo zabrania się używania automatycznego posuwu narzędzia podczas wiercenia i rozwiercania.

7. Analiza jakości wiercenia (patrz Tabela 3)

Tabela 3 Analiza przyczyn problemów z wierceniem

| Wystąpił problem | Analiza głównej przyczyny | Środki zapobiegawcze | ||

| Średnica otworu i zaokrąglenie poza tolerancją podczas wiercenia | Dwie krawędzie tnące wiertła są nierównej długości i asymetryczne | Szlifowanie wiertła w celu spełnienia wymagań | ||

| Nadmierne chybotanie wiertła | Nadmierne chybotanie wrzeciona wiertarki | Naprawa wiertarki | ||

| Wiertło zamontowane pod kątem w uchwycie wiertarskim | Prawidłowy montaż wiertła | |||

| Zużyty trzpień wiertła, zaokrąglenie lub cylindryczność poza tolerancją | Wymień wiertło | |||

| Imadło porusza się podczas wiercenia | Zbyt małe oznaczenie stempla centralnego, krawędź dłuta wiertła nie wchodzi w oznaczenie stempla centralnego, powodując ruch imadła podczas ręcznego wywierania nacisku w celu rozpoczęcia wiercenia. | Po prawidłowym ustawieniu powiększyć znacznik stempla centrującego, aby umożliwić prawidłowe wyśrodkowanie wiertła. | ||

| Słaby kontakt między podstawą imadła a powierzchnią stołu wiertarskiego, powodujący ruch imadła | Naprawa imadła i stołu wiertarskiego | |||

| Niewystarczający chwyt uchwytu imadła, powodujący ruch imadła podczas wiercenia | Prawidłowo uchwycić imadło (w razie potrzeby zabezpieczyć imadło za pomocą śrub teowych). | |||

| Dokładność pozycji otworu poza tolerancją podczas wiercenia | Błąd oznaczenia | Kontrola i weryfikacja po oznaczeniu | ||

| Niedokładne oznaczenie środka stempla (nie na przecięciu dwóch linii środkowych) | Prawidłowo ustaw środkowy znacznik stempla przy użyciu odpowiedniej metody. | |||

| Przedmiot obrabiany porusza się podczas wiercenia | Imadło porusza się podczas wiercenia (jak wspomniano powyżej) | |||

| Przedmiot obrabiany nie jest mocno zamocowany | Mocno zamocuj obrabiany przedmiot przy użyciu odpowiedniej metody | |||

| Oś wiercenia jest nachylona | Wiertło nie jest ustawione prostopadle do powierzchni przedmiotu obrabianego | 1) Sprawdź prostopadłość wiertła do powierzchni przedmiotu obrabianego za pomocą kwadratu. prostopadłość; 2) Sprawdź równoległość powierzchni przedmiotu obrabianego z górną częścią szczęk imadła za pomocą stalowej linijki lub bloku traserskiego | ||

| Otwór wiertniczy jest wygięty | Ręczna prędkość posuwu jest zbyt wysoka | Wybierz ręczną prędkość posuwu zgodnie z wymaganiami procesu wiercenia | ||

| Wymuszona korekta po odkryciu, że środek otworu jest przesunięty podczas rozpoczynania wiercenia | Podczas wiercenia testowego należy wyregulować położenie otworu zgodnie z zasadami pozycjonowania otworów | |||

| Chropowatość wewnętrznej ścianki otworu jest zbyt duża | Krawędź tnąca wiertła nie jest ostra | Naostrz wiertło, aby spełnić wymagania dotyczące ostrości krawędzi tnącej. | ||

| Nadmierne wibracje podczas proces cięcia wiertła | Nadmierne wibracje wrzeciona | Naprawa wiertarki | ||

| Nieprawidłowo zamocowane wiertło | Ponownie zacisnąć wiertło | |||

| Kąt odciążenia wiertła jest zbyt duży | Szlifowanie kąta odciążenia wiertła zgodnie z wymaganiami | |||

| Prędkość posuwu jest zbyt wysoka | Wybór rozsądnej prędkości posuwu wiercenia w oparciu o czynniki takie jak materiał przedmiotu obrabianego i średnica otworu. | |||

| Niewystarczające chłodzenie i smarowanie podczas wiercenia | Stosuj płyn tnący w odpowiednim czasie podczas wiercenia | |||

| Krawędź tnąca wiertła jest zużyta | Prędkość wiercenia jest zbyt wysoka | Wybór prędkości wiercenia zgodnie z wymaganiami procesu wiercenia | ||

| Niewystarczające chłodzenie i smarowanie | Zapewnienie wystarczającego chłodzenia i smarowania | |||

| Niewybranie odpowiedniego kąta ostrza wiertła w oparciu o materiał i twardość. | Wybór kąta cięcia wiertła zgodnie z wymaganiami procesu wiercenia | |||

| Pęknięcie wiertła | Krawędź tnąca wiertła nie jest ostra | Ostrzenie wiertła | ||

| Obrabiany przedmiot jest luźny lub imadło porusza się, skręcając i łamiąc wiertło. | Bezpiecznie zamocuj obrabiany przedmiot zgodnie z wymaganiami procesu, zapobiegając ruchom imadła podczas wiercenia (w razie potrzeby użyj śrub T do zamocowania imadła). | |||

| Nadmierna siła posuwu | Wybór siły posuwu w zależności od materiału i średnicy otworu | |||

| Niewybranie odpowiedniej prędkości i prędkości posuwu | Wybór prędkości wiercenia i posuwu zgodnie z wymaganiami procesu wiercenia | |||

| Brak zmniejszenia prędkości posuwu, gdy otwór jest bliski przebicia | Zmniejsz prędkość posuwu, gdy otwór jest bliski przebicia. | |||

| Wióry zatykają flety | Regularnie wycofuj wiertło, aby usunąć wióry | |||

8. Procedury bezpieczeństwa podczas wiercenia

- Podczas wiercenia rękawy koszuli muszą być zaciśnięte, rękawice nie są dozwolone, a w rękach nie należy trzymać bawełnianych odpadów ani szmat.

- Przedmiot obrabiany musi być bezpiecznie zamocowany, aby zapobiec jego przemieszczaniu się podczas wiercenia. Przytrzymywanie przedmiotu obrabianego ręką podczas wiercenia jest niedozwolone.

- Podczas zmiany prędkości na prasie wiertarskiej należy najpierw zatrzymać maszynę, a następnie zmienić prędkość.

- Nie używaj rąk do usuwania wiórów ani nie wydmuchuj wiórów ustami. Należy używać haków i szczotek, a wióry usuwać wyłącznie po zatrzymaniu maszyny.

- Podczas wiercenia otworów przelotowych należy podjąć odpowiednie środki (takie jak umieszczenie bloku oporowego pod obrabianym przedmiotem), aby zapobiec uszkodzeniu stołu lub imadła.

- Podczas stosowania posuwu osiowego ciśnienie posuwu nie powinno być zbyt wysokie i należy zwrócić uwagę na wycofywanie wiertła w celu usunięcia wiórów w odpowiednich momentach.

- Gdy otwór jest bliski przebicia, opór wiercenia zmniejsza się, a ciśnienie posuwu powinno zostać odpowiednio zmniejszone, aby zapobiec wypadkom, takim jak uszkodzenie wiertła lub wyrzucenie przedmiotu obrabianego z powodu zahaczenia wiertła o krawędź otworu.

- Nie wolno chwytać uchwytu wiertarskiego przed całkowitym zatrzymaniem wiertarki. Do dokręcania i odkręcania uchwytu wiertarskiego należy zawsze używać klucza do uchwytu, a nie innych narzędzi.

- Nie umieszczaj narzędzi pomiarowych lub innych niepowiązanych narzędzi i osprzętu na stole roboczym prasy wiertarskiej.