Właściwości materiałów metalicznych obejmują właściwości użytkowe i procesowe. Właściwości użytkowe odnoszą się do właściwości wykazywanych podczas użytkowania (takich jak właściwości mechaniczne, właściwości fizyczne, właściwości chemiczne itp.) Wydajność procesu odnosi się do właściwości wykazywanych przez materiały metaliczne podczas różnych procesów przetwarzania (takich jak wydajność odlewania, wydajność kucia, wydajność spawania, wydajność obróbki cieplnej, wydajność cięcia itp.)

Ogólnie rzecz biorąc, wybór materiałów metalowych opiera się głównie na właściwościach mechanicznych. Właściwości mechaniczne materiałów metalicznych odnoszą się do właściwości związanych lub obejmujących zależność naprężenie-odkształcenie wykazywaną przez materiały metaliczne pod działaniem siły, czyli odporność wykazywaną przez materiały metaliczne pod działaniem siły. Typowe właściwości mechaniczne obejmują wytrzymałość, plastyczność, twardość, ciągliwość, wytrzymałość zmęczeniową itp.

I. Wytrzymałość i plastyczność

1. Siła

Zdolność materiałów metalowych do przeciwstawiania się odkształceniom i pęknięciom pod działaniem siły nazywana jest wytrzymałością, która jest zwykle mierzona metodą próby rozciągania.

Przed testem badany materiał metaliczny jest formowany w próbkę do rozciągania o określonym kształcie i rozmiarze zgodnie z normą GB/T 228.1-2010. Podczas testu standardowa próbka jest mocowana na maszynie do prób rozciągania i powoli obciążana (obciążenie statyczne).

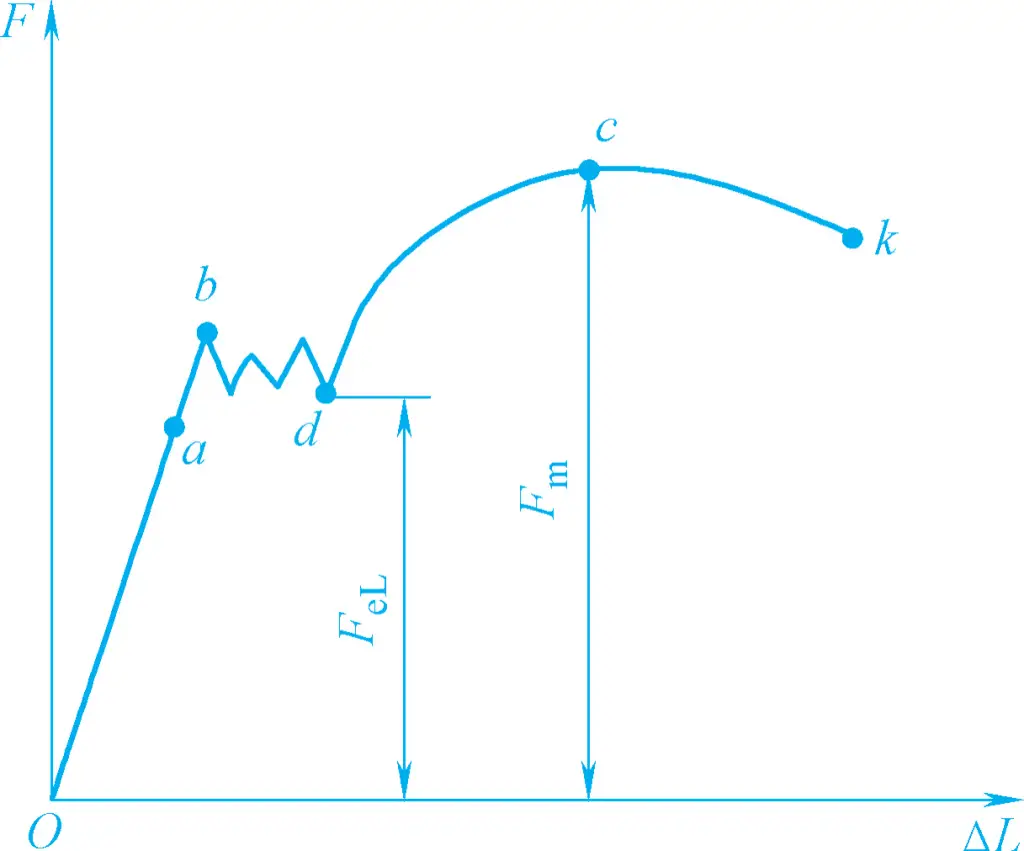

Wydłużenie próbki wzrasta wraz ze wzrostem siły, aż do jej zerwania. Automatyczne urządzenie rejestrujące maszyny wytrzymałościowej może narysować krzywą siła-wydłużenie pokazującą zależność między siłą a odpowiadającym jej wydłużeniem podczas całego procesu próby rozciągania. Rysunek 1 przedstawia krzywą siła-wydłużenie wyżarzonej stali niskowęglowej.

Jak widać na rysunku 1, gdy siła F wynosi zero, wydłużenie ΔL wynosi zero. Gdy siła stopniowo wzrasta od zera do punktu a, wydłużenie próbki wzrasta proporcjonalnie do siły. W tym momencie, jeśli siła zostanie usunięta, próbka może całkowicie powrócić do swojego pierwotnego kształtu i rozmiaru, co wskazuje, że próbka znajduje się w fazie odkształcenia sprężystego.

Gdy siła przekracza punkt a, próbka ulega nie tylko odkształceniu sprężystemu, ale także odkształceniu plastycznemu (lub odkształceniu trwałemu), co oznacza, że po usunięciu siły próbka nie może całkowicie powrócić do swojego pierwotnego kształtu i rozmiaru. Gdy siła jest zwiększana do punktu b, na krzywej pojawia się poziomy (lub piłokształtny) segment, wskazujący, że siła nie wzrasta, ale próbka nadal się wydłuża. Zjawisko to nazywane jest "plastycznością".

Gdy siła przekroczy punkt d (odpowiednia siła FeL ), wydłużenie próbki wzrasta wraz ze wzrostem siły, co wskazuje, że próbka uległa dużemu odkształceniu plastycznemu. Gdy siła nadal wzrasta do punktu c (odpowiadająca siła Fm ), próbka wykazuje zjawisko miejscowego zmniejszenia średnicy, powszechnie znane jako "przewężenie". Gdy siła stopniowo maleje do punktu K, próbka pęka w punkcie przewężenia.

(1) Granica plastyczności

Minimalne naprężenie, przy którym materiał metaliczny wykazuje plastyczność, nazywane jest granicą plastyczności, oznaczaną symbolem R eL (MPa), która wynosi

ReL=FeL/S0

Gdzie

- FeL --Minimalna siła (N), jaką wytrzymuje materiał podczas plastyczności;

- S0 --pierwotne pole przekroju poprzecznego próbki (mm) 2 ).

Niektóre materiały metalowe (takie jak stal wysokowęglowa, żeliwo itp.) nie wykazują wyraźnego plastyczności podczas próby rozciągania, co utrudnia pomiar granicy plastyczności.

W takich przypadkach określona wytrzymałość na wydłużenie resztkowe R jest używana w inżynierii do odzwierciedlenia odporności materiału na plastyczność, która jest naprężeniem odpowiadającym określonemu procentowi długości miernika po usunięciu siły rozciągającej. Na przykład, naprężenie przy określonym wydłużeniu resztkowym wynoszącym 0,2% jest oznaczane przez Rr0.2 .

Rr0.2=Fr0.2/S0

We wzorze, F r0.2 odnosi się do siły (N), którą wytrzymuje próbka, gdy wydłużenie resztkowe wynosi 0,2% po usunięciu siły rozciągającej.

Granica plastyczności oznacza zdolność materiałów metalicznych do przeciwstawiania się niewielkim odkształceniom plastycznym. Gdy naprężenie w materiale jest poniżej granicy plastyczności, występuje tylko niewielkie odkształcenie plastyczne; gdy przekracza granicę plastyczności, występuje znaczne odkształcenie plastyczne.

(2) Wytrzymałość na rozciąganie

Maksymalne naprężenie rozciągające, które próbka może wytrzymać przed zerwaniem, nazywane jest wytrzymałością na rozciąganie, oznaczaną symbolem Rm (MPa).

Rm=Fm/S0

We wzorze, Fm to maksymalna siła (N), jaką wytrzymuje próbka przed złamaniem.

Wytrzymałość na rozciąganie oznacza zdolność materiałów metalowych do wytrzymania maksymalnego jednolitego odkształcenia plastycznego lub pęknięcia. Niektóre materiały o słabej plastyczności nie wykazują wyraźnej plastyczności podczas próby rozciągania, ale wytrzymałość na rozciąganie jest stosunkowo łatwa do zmierzenia. Dlatego też wytrzymałość na rozciąganie jest również ważnym wskaźnikiem pomiaru wytrzymałości materiału.

2. Plastyczność

Zdolność materiałów metalowych do maksymalnego odkształcenia plastycznego przed pęknięciem pod działaniem siły nazywana jest plastycznością. Im większe odkształcenie plastyczne przed zerwaniem, tym lepsza plastyczność. Typowe wskaźniki plastyczności obejmują wydłużenie po pęknięciu i zmniejszenie powierzchni, które są również mierzone za pomocą testów rozciągania na próbkach.

(1) Wydłużenie po złamaniu

Procent wydłużenia resztkowego długości miernika po pęknięciu próbki do pierwotnej długości miernika nazywany jest wydłużeniem po pęknięciu, oznaczanym symbolem A.

A=(Lu-Lo)/Lo×100%

Gdzie

- Lu -Długość miernika po pęknięciu próbki (mm);

- Lo -Oryginalna długość pomiarowa próbki (mm).

(2) Zmniejszenie powierzchni

Procent maksymalnego zmniejszenia powierzchni przekroju poprzecznego próbki po pęknięciu do pierwotnej powierzchni przekroju poprzecznego próbki nazywany jest zmniejszeniem powierzchni, oznaczanym symbolem Z.

Z=(So-Su)/So×100%

Gdzie

- Su - Minimalne pole przekroju poprzecznego próbki po złamaniu (mm)2 );

- So - Oryginalne pole przekroju poprzecznego próbki (mm)2 ).

Zarówno wydłużenie po złamaniu, jak i zmniejszenie powierzchni są ważnymi wskaźnikami wydajności materiałów. Im większe ich wartości, tym lepsza plastyczność materiału.

II. Twardość

Twardość odnosi się do zdolności materiału metalowego do przeciwstawiania się odkształceniom, zwłaszcza trwałym odkształceniom, takim jak wgniecenie lub zarysowanie, tj. zdolności do przeciwstawiania się lokalnym odkształceniom plastycznym i uszkodzeniom. Ogólnie rzecz biorąc, im wyższa twardość, tym lepsza odporność na zużycie i wyższa wytrzymałość.

W obecnej produkcji najczęściej stosowaną metodą pomiaru twardości jest test twardości wgłębnej. Wykorzystuje ona wgłębnik o określonym kształcie geometrycznym, który jest wciskany w powierzchnię badanego materiału metalowego pod określonym obciążeniem. Wartość twardości jest określana na podstawie stopnia odkształcenia po wgłębieniu.

Przy użyciu tego samego wgłębnika i pod tym samym obciążeniem, jeśli stopień odkształcenia po wgłębieniu jest większy, twardość materiału jest niższa; odwrotnie, twardość jest wyższa. Testy twardości Brinella i Rockwella są najczęściej stosowane w produkcji.

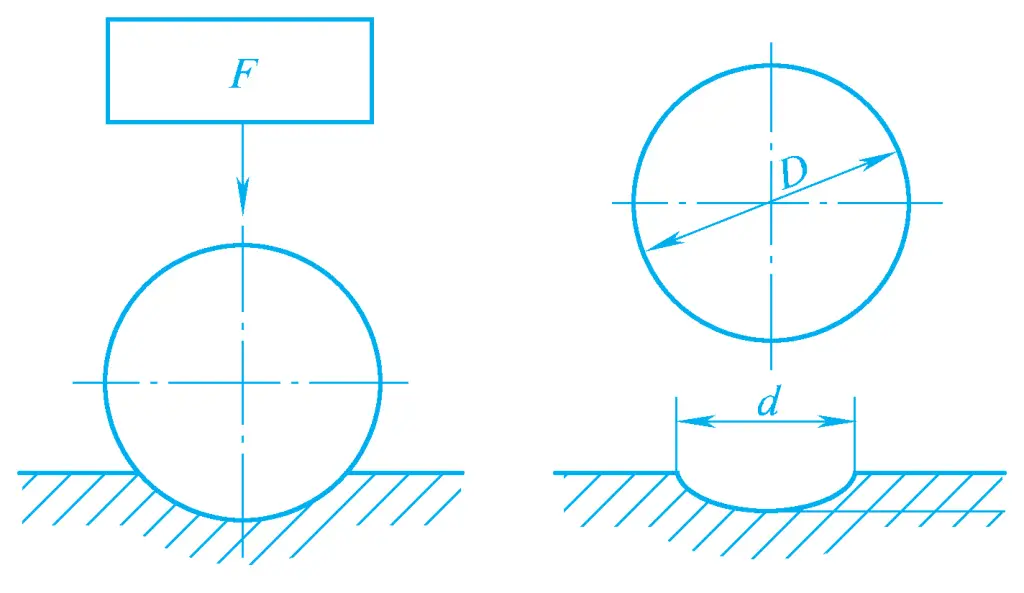

1. Twardość Brinella

Zasada pomiaru twardości metodą Brinella polega na użyciu kulki z twardego stopu o określonej średnicy D jako wgłębnika, który jest wciskany w powierzchnię badanego metalu pod określoną siłą testową F (patrz rysunek 2). Po utrzymaniu siły przez określony czas, siła testowa jest usuwana, a średnica d wgłębienia na powierzchni badanego metalu jest mierzona. Wartość twardości Brinella jest obliczana przez pomnożenie stosunku siły testowej do sferycznej powierzchni wgłębienia przez stałą (0,102), oznaczoną symbolem HBW. Górna granica zakresu testu twardości Brinella wynosi 650HBW.

Wartość twardości Brinella jest wyrażona przez liczbę twardości, symbol twardości i warunki testu (średnica kulki, siła testowa i czas utrzymywania). Na przykład, 350HBW5/750 oznacza wartość twardości Brinella 350 zmierzoną przy użyciu kulki z twardego stopu o średnicy 5 mm przy sile testowej 7,35 kN przez 10 ~ 15 s. Im większa wartość twardości, tym wyższa twardość badanego materiału.

2. Twardość Rockwella

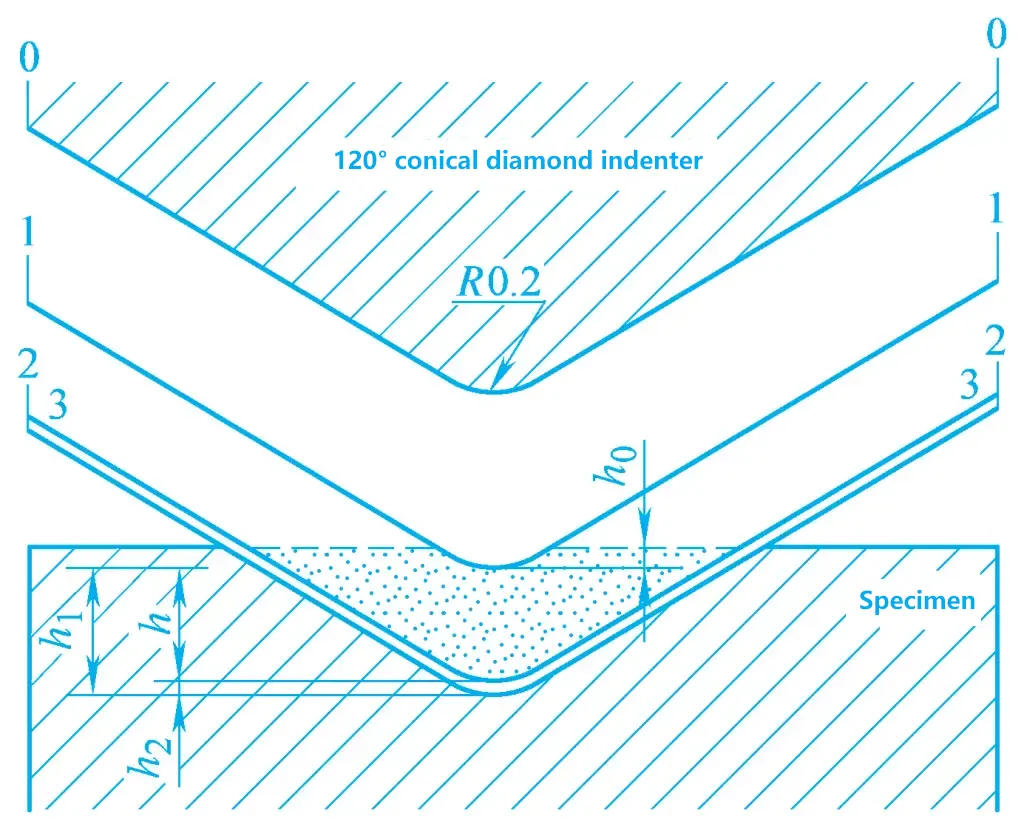

Zasada pomiaru twardości Rockwella polega na użyciu diamentowego wgłębnika stożkowego o kącie wierzchołkowym 120° lub wgłębnika kulistego z hartowanej stali o średnicy 1,5875 mm. Wgłębnik jest wciskany w powierzchnię badanego metalu pod wpływem początkowej siły testowej oraz połączonych początkowych i głównych sił testowych (patrz rysunek 3). Po utrzymaniu siły przez określony czas, główna siła testowa jest usuwana, a twardość materiału metalowego jest określana na podstawie przyrostu resztkowej głębokości wgłębienia.

Na rysunku 3 pozycja 0-0 jest pozycją początkową wgłębnika stożkowego, tj. pozycją, w której wgłębnik nie styka się z powierzchnią badanego metalu; pozycja 1-1 jest głębokością ho wgłębnika pod początkową siłą testową 98,07 N (10 kgf); pozycja 2-2 to głębokość h1 wgłębnika po przyłożeniu głównej siły testowej; po usunięciu głównej siły testowej odkształcenie sprężyste badanego metalu powraca, powodując wzrost wgłębnika do pozycji 3-3 o h2 .

W związku z tym twardość badanego metalu można zmierzyć na podstawie głębokości h (szczątkowej głębokości wgłębienia) odkształcenia plastycznego spowodowanego przez główną siłę testową. Im większa głębokość wgłębienia h, tym niższa twardość badanego metalu; odwrotnie, tym wyższa twardość.

Aby dostosować się do koncepcji, że im większa wartość, tym wyższa twardość, stała N minus h/0,002 jest powszechnie stosowana jako wartość twardości Rockwella, oznaczona symbolem HR. Wartość twardości Rockwella można odczytać bezpośrednio z tarczy twardościomierza.

HR=N1-h/0.002

We wzorze, N jest stałą. W przypadku użycia wgłębnika diamentowego, N=100; w przypadku użycia wgłębnika z kulką ze stali hartowanej, N=130.

Twardość Rockwella jest wyrażana poprzez wpisanie wartości twardości przed symbolem, np. 60HRC. Typowe warunki testowe i zakresy zastosowania twardości Rockwella przedstawiono w tabeli 1.

Tabela 1 Typowe warunki testowe i zakresy zastosowania twardości Rockwella (fragment GB/T 230.1-2009)

| Symbol twardości | Typ wgłębnika | Odpowiedni zakres | Początkowa siła testowa/N | Główna siła testowa/N | Całkowita siła testowa/N | Przykład zastosowania |

| HRA | Stożek diamentowy | 20~88HRA | 98.07 | 490.3 | 588.4 | Węglik spiekany, warstwa utwardzana powierzchniowo, warstwa nawęglana itp. |

| HRB | Średnica kulki 1,5875 mm | 20~100HRB | 98.07 | 882.6 | 980.7 | Metale nieżelazne, stal wyżarzana, stal normalizowana itp. |

| HRC | Diamentowy stożek | 20~70HRC | 98.07 | 1373 | 1471 | Stal hartowana i odpuszczana, stal hartowana itp. |

III. Odporność na uderzenia

Wytrzymałość, plastyczność i twardość to wskaźniki wydajności mechanicznej mierzone pod obciążeniem statycznym. W rzeczywistości wiele części maszyn i narzędzi często pracuje pod obciążeniem udarowym. W takim przypadku, oprócz wytrzymałości, plastyczności i twardości przy obciążeniu statycznym, muszą one również mieć wystarczającą odporność na obciążenia udarowe.

Zdolność metalu do wytrzymania obciążenia udarowego bez uszkodzenia nazywana jest udarnością, a udarność materiałów metalowych można określić za pomocą testów udarności.

Wahadłowa próba udarności jest obecnie najczęściej stosowaną metodą w technice inżynieryjnej. Badany materiał metalowy jest przekształcany w standardową próbkę udarności i testowany na specjalnej wahadłowej maszynie wytrzymałościowej.

Podczas testu próbka jest umieszczana na wsporniku maszyny wytrzymałościowej, a wahadło o masie m jest podnoszone na wysokość h1 tak, aby uzyskać pewną ilość energii, a następnie pozwolić wahadłu swobodnie opaść w celu złamania próbki. Po złamaniu próbki wahadło nadal unosi się do przodu do wysokości h2 . Różnica energii potencjalnej wahadła podczas tego procesu jest energią zużytą do złamania próbki, która jest energią pochłaniania uderzenia, oznaczoną przez K, z jednostką J (dżul).

Im większa energia pochłaniania uderzenia, tym lepsza udarność materiału; odwrotnie, im gorsza udarność, tym większa kruchość.

IV. Wytrzymałość zmęczeniowa

Wiele części mechanicznych, takich jak wały korbowe silników, korbowody, koła zębate, sprężyny itp. są często poddawane obciążeniom, które okresowo zmieniają swoją wielkość i kierunek. Ten rodzaj obciążenia nazywany jest obciążeniem zmiennym.

Pod działaniem zmiennego obciążenia, mimo że maksymalna wartość naprężenia przenoszonego przez część jest znacznie niższa niż jej granica plastyczności, po wielu cyklach część pęknie bez znaczącego odkształcenia zewnętrznego. Ten rodzaj pęknięcia nazywany jest pęknięciem zmęczeniowym. Pęknięcie często występuje nagle, więc jest bardzo niebezpieczne i często może powodować poważne wypadki.

Maksymalna wartość naprężenia, które materiał metalowy może wytrzymać bez powodowania pęknięć pod niezliczonymi obciążeniami zmiennymi, nazywana jest wytrzymałością zmęczeniową materiału.

Nie jest możliwe przeprowadzenie niezliczonej liczby cykli naprężeń w rzeczywistych testach, dlatego dla stali przewiduje się, że gdy liczba cykli naprężeń osiągnie 107 razy, maksymalne naprężenie, przy którym część nie pęka, jest uważane za jej wytrzymałość zmęczeniową; dla metali nieżelaznych i niektórych stali o bardzo wysokiej wytrzymałości, gdy liczba cykli naprężeń wynosi 108 Maksymalne naprężenie, przy którym część nie pęka, jest uważane za jej wytrzymałość zmęczeniową.