Określenie planu procesu obróbki części blaszanych jest związane nie tylko z kształtem i precyzją przetwarzanych części oraz wyposażeniem strukturalnym przedsiębiorstwa, ale także w dużym stopniu z materiałem części. Nawet w przypadku materiałów o tej samej klasie wytrzymałości, ze względu na różnice w ich składzie chemicznym, wpłynie to również na technologię przetwarzania, a tym samym bezpośrednio wpłynie na produkcję i przetwarzanie części blaszanych. Dlatego konieczne jest przeanalizowanie i zrozumienie właściwości technologicznych przetwarzania różnych materiałów.

I. Przetwarzalność materiałów metalowych

Dla różnych metaleich przetwarzalność jest różna. Dla obróbka blachy materiałów, ich przetwarzalność jest mierzona głównie za pomocą testów wydajności procesu i wskaźników wydajności procesu.

1. Test wydajności procesu

Test wydajności procesu bezpośrednio symuluje określoną rzeczywistą metodę formowania w celu kształtowania próbek o małych rozmiarach. Ponieważ stany naprężenia i odkształcenia są zasadniczo takie same, wyniki testu mogą dokładniej odzwierciedlać siłę i warunki odkształcenia materiału w rzeczywistym procesie, dzięki czemu wyniki testu w określonych procesach są stosunkowo precyzyjne.

(1) Testy gięcia i głębokiego tłoczenia

Testy zginania i głębokiego tłoczenia są powszechnie stosowane w rzeczywistej produkcji do oceny lokalnych właściwości zginania i rozciągania materiałów arkuszowych.

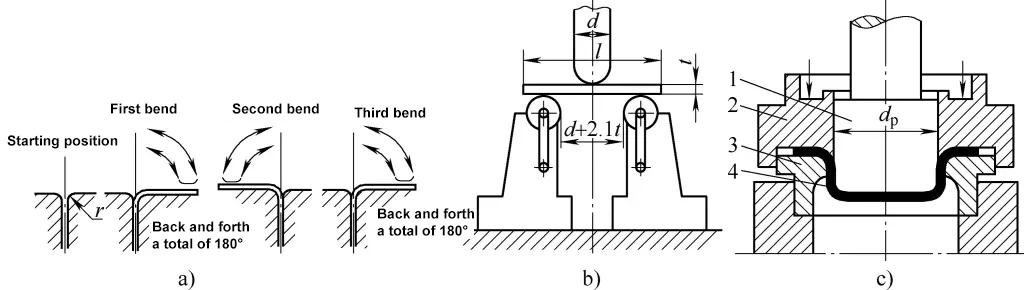

a), b) Test zginania

c) Test głębokiego tłoczenia

1-Punch

Uchwyt 2-bankowy

3-Die

4-Blank

Test zginania pokazany na rysunku 1a polega na zaciśnięciu pręta w specjalnie zaprojektowanym zacisku i zginaniu go w przód iw tył, naprzemiennie w prawo i w lewo o 90 °, aż do pęknięcia lub osiągnięcia określonej liczby zgięć zgodnie z warunkami technicznymi. Im mniejsza promień gięcia r i im więcej razy jest zginana, tym lepsza jest jej wydajność formowania. Test ten jest stosowany głównie do oceny blachy o grubości mniejszej niż 2 mm.

Urządzenie testowe pokazane na rysunku 1b służy do oceny wydajności gięcia grubszych materiałów arkuszowych. Im mniejsza średnica gięcia d stempla, tym większy kąt gięcia i lepsza wydajność formowania materiału arkusza. Ten test może ocenić wydajność gięcia blachy o grubości mniejszej niż 4 mm.

Test głębokiego tłoczenia w kształcie kubka Swifta pokazany na rysunku 1c jest metodą oceny wydajności głębokiego tłoczenia materiałów arkuszowych poprzez poszukiwanie współczynnika granicznego tłoczenia (LDR) (Dmaks/dp). Średnica stempla dp wynosi 32,50 mm z promieniem naroża od 4,5 do 5,5 mm, co ma zastosowanie do blach o grubości od 0,32 do 1,3 mm lub od 0,45 do 1,86 mm.

Podczas głębokiego tłoczenia płaskich półfabrykatów o różnych średnicach, średnica półfabrykatu jest zwykle zmieniana w krokach co 0,025 dla współczynnika ciągnienia, a graniczny współczynnik ciągnienia (LDR) jest zdefiniowany jako stosunek maksymalnej średnicy półfabrykatu Dmaks który może wyprodukować część w kształcie miseczki bez pęknięć do średnicy stempla dp. Ponadto należy określić odpowiedni zakres siły uchwytu półfabrykatu, aby zminimalizować jego wpływ na wartość LDR.

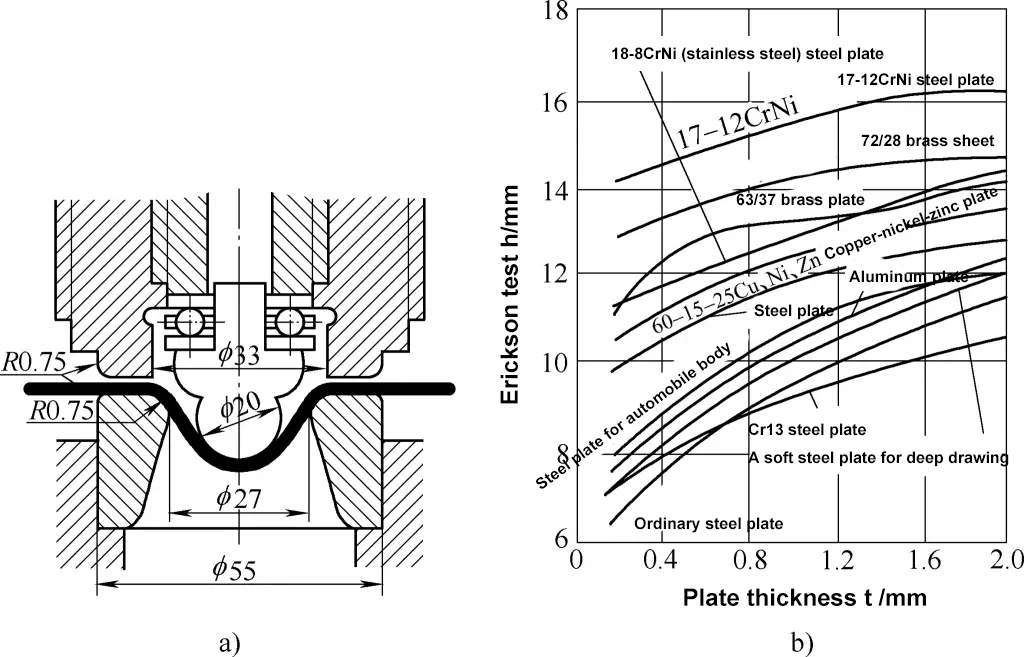

(2) Test wybrzuszenia

Test wybrzuszenia kubka Erichsena i test wybrzuszenia hydraulicznego są stosowane do oceny właściwości wybrzuszenia różnych blach. Rysunek 2 przedstawia urządzenie do badania wybrzuszenia kubka Erichsena (patrz rysunek 2a) i standardową wartość graniczną Erichsena (patrz rysunek 2b), która jest metodą testową szeroko stosowaną na całym świecie.

a) Test wybrzuszenia kubka

b) Standardowa wartość Erichsena

ISOR149 określa, że stempel ma kulisty promień ϕ20 mm, wewnętrzna średnica matrycy wynosi ϕ27 mm, zewnętrzna średnica wynosi ϕ55 mm, promienie narożników stempla i matrycy wynoszą 0,75 mm, a grubość uchwytu półfabrykatu jest większa niż 20 mm przy zewnętrznej średnicy ϕ55 mm. Test ma zastosowanie do blach o grubości od 0,5 do 2,0 mm, a odległość od wgłębienia do krawędzi próbki musi wynosić co najmniej 45 mm.

GB/T4156-2007 określa promień sferyczny stempla na R10 mm, bez konkretnych wymagań dotyczących rozmiaru uchwytu półfabrykatu. Rozmiar próbki wynosi 70 mm × 80 mm, a inne parametry są takie same jak w normie międzynarodowej. Test dotyczy arkuszy o grubości ≤2 mm lub 2-4 mm w razie potrzeby, z prędkością testową 5-20 mm/min.

2. Wskaźniki wydajności procesu

Zdolność materiału do przystosowania się do różnych metod tłoczenia nazywana jest jego formowalnością. Dobra formowalność tłoczenia oznacza, że materiał jest łatwy do poddania obróbce tłoczenia, a graniczny stopień odkształcenia w pojedynczym procesie tłoczenia jest niski. proces tłoczenia a całkowite odkształcenie graniczne jest duże, wydajność jest wysoka, koszty są niskie, a uzyskanie wysokiej jakości tłoczonych części jest łatwiejsze. Formowalność blachy do tłoczenia to kompleksowa koncepcja, a proces tłoczenia wydajność obejmuje odporność na pękanie, zgodność z matrycą i zachowanie kształtu.

Odporność na pękanie wiąże się z maksymalnym stopniem odkształcenia, jakiemu może ulec materiał arkusza w różnych procesach tłoczenia, znanym jako granica formowania. Im lepsza formowalność materiału, tym lepsza jego odporność na pękanie i wyższa granica formowania.

Zgodność z matrycą odnosi się do zdolności materiału arkusza do osiągnięcia spójności z kształtem formy podczas tłoczenia na zimno. Podczas procesu formowania, ze względu na różne czynniki, w arkuszu mogą pojawić się wady geometryczne, takie jak wewnętrzne zmarszczki, wypaczenia, zapadnięcia i wybrzuszenia, które zmniejszają jego zgodność z matrycą.

Zachowanie kształtu odnosi się do zdolności części do zachowania swojego kształtu po uwolnieniu z formy. Wśród czynników wpływających na zachowanie kształtu najbardziej znaczące jest sprężynowanie. Po rozformowaniu często występują duże błędy kształtu z powodu nadmiernego sprężynowania. Zgodność matrycy i zachowanie kształtu są kluczowymi czynnikami w określaniu dokładności wymiarowej części.

Poniższe wskaźniki wydajności mechanicznej mogą odzwierciedlać wydajność tłoczenia materiałów pod różnymi kątami, z kilkoma kluczowymi:

(1) Jednolite wydłużenie δb

Jednolite wydłużenie δb odnosi się do wydłużenia w momencie rozpoczęcia szyjki podczas próby rozciągania. Wskazuje na zdolność materiału do poddania się jednolitemu lub stabilnemu odkształceniu.

Ogólnie rzecz biorąc, formowanie tłoczne jest zwykle wykonywane w zakresie równomiernego odkształcenia materiału arkusza, więc δb ma bezpośrednie znaczenie dla tłoczenia. Większe δb tym większe odkształcenie graniczne materiału, co jest bardziej korzystne dla tłoczenia.

(2) Współczynnik plastyczności (σs/σb)

Współczynnik plastyczności jest kompleksowym wskaźnikiem, który odzwierciedla wydajność tłoczenia materiałów. Mniejszy współczynnik granicy plastyczności wskazuje na większą różnicę między granicą plastyczności σs i wytrzymałość na rozciąganie σbco pozwala na szerszy zakres odkształceń plastycznych, z korzyścią dla wszystkich rodzajów odkształceń tłoczenia.

(3) Wskaźnik hartowania n

Wskaźnik utwardzenia n wskazuje stopień utwardzenia materiału podczas odkształcenia plastycznego na zimno. Im większa wartość n, tym większy efekt utwardzania, co jest korzystne w przypadku odkształceń typu wydłużeniowego.

Wzrost odporności na odkształcenia spowodowany hartowaniem podczas pracy może zrekompensować osłabienie nośności spowodowane lokalnym zmniejszeniem powierzchni przekroju spowodowanym rozciąganiem. Zapobiega to dalszemu rozwojowi miejscowego skoncentrowanego odkształcenia, rozszerza obszar odkształcenia i ujednolica go, zwiększając tym samym stopień odkształcenia.

(4) Współczynnik kierunku grubości γ

Współczynnik kierunku grubości γ odnosi się do stosunku odkształcenia szerokości εb do odkształcenia grubości ε1 podczas próby rozciągania próbki płyty. Z tego względu jest on również nazywany współczynnikiem odkształcenia plastycznego. Podczas formowania tłocznego ogólnie pożądane jest, aby odkształcenie występowało w kierunku płaszczyzny arkusza, podczas gdy znaczące zmiany w kierunku grubości nie są pożądane.

Gdy wartość γ jest większa niż 1, oznacza to, że odkształcenie w kierunku szerokości jest większe niż w kierunku grubości. Im większa wartość γ, tym korzystniejsze jest zwiększenie granicy formowania arkusza.

Arkusze stosowane w procesach tłoczenia są materiałami walcowanymi. Ze względu na wpływ struktury włókien, ich właściwości mechaniczne nie są spójne we wszystkich kierunkach. Dlatego współczynnik kierunku grubości jest przyjmowany jako średnia próbek z różnych kierunków jako standard.

(5) Anizotropia planarna Δγ

Gdy próbki eksperymentalne są pobierane z różnych kierunków w płaszczyźnie arkusza, właściwości mechaniczne i fizyczne mierzone w eksperymentach będą się różnić. Ta anizotropia właściwości mechanicznych i fizycznych w płaszczyźnie arkusza nazywana jest anizotropią płaską, reprezentowaną przez Δγ. Wielkość anizotropii planarnej można zmierzyć za pomocą średniej różnicy współczynnika kierunku grubości w kilku różnych kierunkach.

Obecność anizotropii planarnej Δγ w arkuszu często skutkuje pojawieniem się uszu u ujścia głęboko tłoczonych części. Rozmiar i położenie uszu są związane z Δγ, więc Δγ jest również nazywany parametrem ucha. Uszy mogą wpływać na kształt i dokładność wymiarową części, wymagając w razie potrzeby dodatkowego procesu przycinania.

II. Wydajność procesowa popularnych materiałów blaszanych

Zrozumienie i analiza wydajności procesu materiały blaszane ma ogromne znaczenie dla formułowania technik przetwarzania części blaszanych i specyfikacji operacji produkcyjnych. Poniżej przedstawiono charakterystykę wydajności procesu niektórych powszechnie stosowanych materiałów blaszanych.

1. Wydajność procesu zwykłej węglowej stali konstrukcyjnej

Ogólnie rzecz biorąc, zwykłe węglowe stale konstrukcyjne (takie jak Q195, Q215, Q235) i wysokiej jakości węglowe stale konstrukcyjne (takie jak 08, 10F, 20) są najczęściej stosowane do produkcji części blaszanych. Procesy formowania zarówno na zimno, jak i na gorąco, cięcie gazowe, żłobienie łukiem węglowym, prostowanie płomieniowe itp. stały się dość dojrzałe. Oprócz ograniczeń formowania wynikających ze zwiększonej grubości materiału lub górnej granicy temperatury podczas ogrzewania, istnieje kilka innych ograniczeń.

Podczas obróbki grubszych płyt, w celu zwiększenia stopnia odkształcenia i zmniejszenia odporności płyty na odkształcenia, często stosuje się procesy formowania na gorąco lub głębokiego tłoczenia obejmujące miejscowe ogrzewanie półwyrobu. Należy jednak unikać ogrzewania w określonych zakresach temperatur. Na przykład podgrzewanie stali węglowej do zakresu 200-400°C skutkuje starzeniem odkształceniowym (w którym wtrącenia wytrącają się na płaszczyznach poślizgu na granicy ziaren), zmniejszając jej plastyczność i zwiększając odporność na odkształcenia. Ten zakres temperatur nazywany jest niebieską strefą kruchości, w której właściwości stali pogarszają się, czyniąc ją podatną na kruche pękanie i wykazując charakterystyczną niebieską powierzchnię pęknięcia. Innym niekorzystnym zakresem temperatur jest przedział 800-950°C, znany jako strefa gorącej kruchości, gdzie plastyczność również spada.

Dlatego podczas procesu głębokiego tłoczenia na gorąco płyty należy zachować szczególną ostrożność, aby upewnić się, że rzeczywista temperatura odkształcania podczas prasowania na gorąco nie mieści się w strefach niebieskiej kruchości lub gorącej kruchości. Podczas pracy należy rozważyć ustawienie urządzeń grzewczych względem prasy pod kątem ich wpływu na temperaturę odkształcenia, a wentylatory chłodzące powinny być używane ostrożnie, aby uniknąć wystąpienia niebieskiej i gorącej kruchości.

2. Wydajność procesowa stali stopowych

Stale stopowe powszechnie stosowane do produkcji elementów konstrukcyjnych z blachy to zazwyczaj niskostopowe stale konstrukcyjne o wysokiej wytrzymałości, takie jak Q345 (stary gatunek 16Mn) i Q390 (stary gatunek 15MnV), przy czym wydajność procesu tych stali jest następująca:

(1) Q345

Stal Q345 jest zazwyczaj dostarczana w stanie walcowanym na gorąco i nie wymaga obróbki cieplnej. Zwłaszcza w przypadku materiałów walcowanych o grubości mniejszej niż 20 mm, właściwości mechaniczne są bardzo wysokie, więc zazwyczaj stosuje się je bezpośrednio po prasowaniu na gorąco. W przypadku blach stalowych grubszych niż 20 mm można zastosować obróbkę normalizującą w celu poprawy granicy plastyczności i udarności w niskich temperaturach.

Dodatkowo, wydajność cięcia gazowego jest podobna do zwykłej niskowęglowej stali konstrukcyjnej. Chociaż istnieje tendencja do hartowania w promieniu 1 mm od krawędzi cięcia gazowego, ponieważ obszar hartowania jest bardzo wąski, można to wyeliminować przez spawanie. Dlatego też mechaniczne wykańczanie krawędzi cięcia gazowego nie jest konieczne, a krawędzie mogą być spawane bezpośrednio.

Wydajność żłobienia łukiem węglowym jest również podobna do zwykłej niskowęglowej stali konstrukcyjnej. Mimo że w obrębie żłobionej krawędzi występuje tendencja do utwardzania, utwardzony obszar jest na tyle wąski, że można go wyeliminować za pomocą spawania, więc nie ma potrzeby mechanicznego wykańczania żłobionej krawędzi. Rezultat jest praktycznie taki sam, jak twardość spoiny uzyskana po obróbce mechanicznej, a następnie spawaniu.

W porównaniu do Q235, stal Q345 ma granicę plastyczności ponad 345 MPa, która jest wyższa niż w przypadku Q235. W związku z tym siła formowania podczas formowania na zimno jest większa niż w przypadku stali Q235. W przypadku grubych materiałów walcowanych na gorąco, właściwości formowania na zimno można znacznie poprawić poprzez normalizację lub wyżarzanie. Jednakże, gdy grubość płyty osiągnie pewien próg (t≥32 mm), konieczne jest przeprowadzenie obróbki cieplnej odprężającej po formowaniu na zimno.

Gdy stal Q345 jest podgrzewana do ponad 800°C, osiąga dobre właściwości formowania na gorąco, ale temperatura podgrzewania nie powinna przekraczać 900°C, ponieważ może wystąpić przegrzanie, prowadzące do pogorszenia udarności stali.

Dodatkowo, po trzykrotnym nagrzewaniu płomieniowym i chłodzeniu wodą, właściwości mechaniczne stali Q345 nie zmieniają się znacząco i zachowuje ona taką samą odporność na kruche pękanie jak oryginalny materiał bazowy. Oznacza to, że stal może być prostowana płomieniowo, ale prostowanie płomieniowe nie jest odpowiednie dla konstrukcji narażonych na obciążenia dynamiczne.

(2) Q390

The ścinanie i właściwości gięcia na zimno cieńszych płyt stalowych Q390 są podobne do tych ze stali Q345. Jednak w przypadku płyt walcowanych na gorąco o grubości t≥25 mm, małe pęknięcia spowodowane utwardzaniem na zimno mogą łatwo ukryć się na ścinanych krawędziach. Pęknięcia te mogą powstać zanim stal opuści fabrykę, dlatego należy wzmocnić kontrole jakości. Jeśli takie pęknięcia zostaną wykryte, należy je usunąć poprzez cięcie gazowe lub obróbkę mechaniczną.

Ponadto grubsze blachy stalowe Q390 walcowane na gorąco są podatne na pękanie podczas zwijania na zimno. Obróbka normalizująca w temperaturze 930-1000°C może poprawić ich plastyczność i wytrzymałość, zwiększając w ten sposób wydajność zwijania na zimno.

Co więcej, ten rodzaj stali ma dobre właściwości formowania na gorąco i prostowania na gorąco. Podczas formowania na gorąco w temperaturze 850-1100°C, wielokrotne nagrzewanie ma niewielki wpływ na granicę plastyczności. Dodatkowo, oferuje dobrą wydajność cięcia gazowego i niezawodne właściwości żłobienia powietrzem łuku węglowego, bez negatywnego wpływu na wydajność spoiny.

3. Właściwości procesowe stali nierdzewnej

Istnieje wiele rodzajów stali nierdzewnej. Ze względu na różnice w składzie chemicznym i strukturze metalograficznej, właściwości mechaniczne, właściwości chemiczne i właściwości fizyczne stali nierdzewnych znacznie się różnią, co zwiększa trudności w stosowaniu materiałów ze stali nierdzewnej w technikach przetwarzania.

W obróbce blach istnieją dwa powszechnie stosowane gatunki stali nierdzewnej:

Kategoria A: Martenzytyczna stal nierdzewna, taka jak 12Cr13, 20Cr13, 30Cr13 i 40Cr13.

Kategoria B: Austenityczna stal nierdzewna, taka jak 12Cr18Ni9Ti i 12Cr18Ni9.

Dwa wspomniane powyżej rodzaje stali nierdzewnej mają następujące właściwości procesowe:

1) Aby uzyskać dobrą plastyczność, materiał powinien być w stanie zmiękczonym, dlatego wymagana jest obróbka cieplna. Zmiękczająca obróbka cieplna dla stali nierdzewnej kategorii A to wyżarzanie, podczas gdy dla stali nierdzewnej kategorii B jest to hartowanie.

2) W stanie zmiękczonym obie kategorie stali nierdzewnej wykazują dobre właściwości mechaniczne do obróbki, w szczególności do procesów odkształcania tłocznego. Nadają się do tłoczenia w podstawowych operacjach formowania. Jednakże, w porównaniu do zwykłej stali węglowej, właściwości materiałowe stali nierdzewnej są zupełnie inne. Nawet w przypadku materiałów ze stali nierdzewnej przeznaczonych do głębokiego tłoczenia, anizotropowa charakterystyka plastyczności pionowej jest znacznie niższa niż w przypadku zwykłej stali węglowej.

Dodatkowo, ze względu na wysoką granicę plastyczności i silne utwardzenie, podczas procesu głębokiego tłoczenia łatwo powstają zmarszczki. Odkształcenia podczas zginania i odwrotnego zginania, które występują w zaokrąglonych rogach matrycy, często powodują sprężynowanie, które może powodować wgniecenia lub wypaczenia na ściankach bocznych części. Dlatego głębokie tłoczenie stali nierdzewnej wymaga dużych sił zacisku i starannej regulacji formy.

Ze względu na intensywne utwardzanie stali nierdzewnej, które prowadzi do powstawania zmarszczek podczas głębokiego tłoczenia, należy podjąć następujące środki podczas operacji, aby zapewnić powodzenie procesu:

① Ogólnie rzecz biorąc, wyżarzanie pośrednie jest wymagane po każdym przejściu głębokiego tłoczenia, ponieważ stal nierdzewna nie może przejść 3-5 przejść głębokiego tłoczenia, tak jak stal miękka, zanim konieczne będzie wyżarzanie pośrednie. Zazwyczaj wyżarzanie pośrednie jest wymagane po każdej operacji głębokiego tłoczenia.

② W przypadku głęboko tłoczonych części o dużych odkształceniach, obróbka cieplna odprężająca powinna być wykonana natychmiast po końcowym formowaniu, aby zapobiec pękaniu. Specyfikacje obróbki cieplnej odprężającej są następujące: podgrzanie stali nierdzewnej kategorii A do temperatury 250-400°C lub stali nierdzewnej kategorii B do temperatury 350-450°C, a następnie przetrzymanie w tych temperaturach przez 1-3 godziny.

③ Stosowanie metod głębokiego tłoczenia na ciepło pozwala osiągnąć lepsze wyniki techniczne i ekonomiczne. Na przykład podgrzanie stali nierdzewnej 12Cr18Ni9 do temperatury 80-120°C może zmniejszyć hartowanie robocze i naprężenia szczątkowe, zwiększyć stopień odkształcenia podczas głębokiego tłoczenia i zmniejszyć współczynnik ciągnienia. Jednak podgrzewanie austenitycznej stali nierdzewnej do wyższych temperatur (300-700°C) nie poprawia jej właściwości w procesie tłoczenia.

④ W przypadku głębokiego tłoczenia złożonych części, należy użyć sprzętu takiego jak prasy hydrauliczne lub standardowe maszyny hydrauliczne, aby zapewnić odkształcenie przy stosunkowo niskiej prędkości ciągnienia (0,15-0,25 m/s), co daje dobre wyniki.

3) W porównaniu ze stalą węglową lub metalami nieżelaznymi, inną cechą charakterystyczną tłoczenia stali nierdzewnej jest jej wysoka siła odkształcenia i znaczne sprężyste odbicie. Dlatego też, aby spełnić wymagania dotyczące dokładności wymiarowej i precyzji kształtu tłoczonych części, czasami konieczne jest wykonanie dodatkowego przycinania, prostowania i niezbędnej obróbki cieplnej.

4) Granica plastyczności różni się znacznie między różnymi rodzajami austenitycznej stali nierdzewnej, dlatego należy zadbać o to, aby sprzęt do obróbki mógł wytrzymać obciążenie podczas procesów cięcia i formowania.

4. Właściwości procesowe materiałów i stopów metali nieżelaznych

Ponieważ materiały z metali nieżelaznych i ich stopy wchodzą w kontakt z powierzchnią formy podczas formowania, stawiane są wysokie wymagania dotyczące gładkości powierzchni formy.

(1) Miedź i stopy miedzi

Powszechnie stosowana miedź i stopy miedzi obejmują czystą miedź, mosiądz i brąz. Czysta miedź i mosiądz gatunków H62 i H68 mają dobre właściwości tłoczenia, przy czym H62 wykazuje bardziej wyraźne utwardzanie robocze w porównaniu do H68.

Brąz jest używany do produkcji części odpornych na korozję, sprężynowych i odpornych na zużycie, a między różnymi gatunkami występują znaczne różnice w wydajności. Ogólnie rzecz biorąc, przetwarzalność tłoczenia brązu jest gorsza niż mosiądzu, a brąz ulega bardziej intensywnemu utwardzaniu na zimno niż mosiądz, co wymaga częstego wyżarzania pośredniego.

Większość mosiądzu i brązu ma dobrą zdolność do tłoczenia w stanie gorącym (600-800°C), ale ogrzewanie wprowadza wiele niedogodności w produkcji. Co więcej, miedź i wiele stopów miedzi doświadcza znacznego zmniejszenia plastyczności w temperaturze 200-400°C w porównaniu do temperatury pokojowej, dlatego też tłoczenie na gorąco nie jest na ogół stosowane.

(2) Stopy aluminium

Powszechne stopy aluminium stosowane w elementach blaszanych obejmują stopy aluminium-mangan lub aluminium-magnez, stopy miedzi-aluminium, stopy aluminium-magnez-krzem itp.

Efekt obróbki cieplnej stopów aluminiowo-manganowych lub aluminiowo-magnezowych (odpowiednik starego oznaczenia nierdzewnego aluminium) jest słaby, a ich wytrzymałość można zwiększyć jedynie poprzez hartowanie na zimno. Posiadają umiarkowaną wytrzymałość i doskonałą plastyczność oraz odporność na korozję. Stopy miedziowo-aluminiowe (odpowiednik dawnej nazwy twardego aluminium) i aluminiowo-magnezowo-krzemowe (odpowiednik dawnej nazwy kutego aluminium) są stopami nadającymi się do obróbki cieplnej.

Stop aluminiowo-magnezowo-krzemowy ma stosunkowo wysoką wytrzymałość w stanie gorącym, słabe efekty wzmacniające obróbki cieplnej i doskonałą plastyczność w stanie wyżarzonym, dzięki czemu nadaje się do procesów tłoczenia i kucia. Stopy miedzi i aluminium mają wyższą wytrzymałość i dobre efekty wzmacniające po obróbce cieplnej.

Stopy aluminiowo-manganowe lub aluminiowo-magnezowe mogą osiągnąć maksymalną plastyczność poprzez wyżarzanie. Stopy miedziowo-aluminiowe i aluminiowo-magnezowo-krzemowe mogą osiągnąć maksymalną plastyczność zarówno poprzez wyżarzanie, jak i hartowanie. Po hartowaniu wykazują wysoką plastyczność i korzystne kompleksowe właściwości mechaniczne do tłoczenia, oferując lepszą przetwarzalność tłoczenia niż w stanie wyżarzonym.

Obróbka cieplna wzmacniająca stopy miedziowo-aluminiowe i aluminiowo-magnezowo-krzemowe ma charakterystyczną cechę: stopniowo wzmacniają się one w czasie po hartowaniu. Zjawisko to nazywane jest "utwardzaniem wydzieleniowym". Rozwój utwardzania starzeniowego ma określony proces, a szybkość rozwoju jest różna dla różnych gatunków stopów.

Ze względu na charakterystykę utwardzania starzeniowego tych stopów aluminium, tłoczenie takich stopów musi zostać zakończone przed zakończeniem procesu utwardzania starzeniowego, co zwykle wymaga obróbki w ciągu 1,5 godziny po hartowaniu.

W stopach aluminium, stopy aluminiowo-magnezowe wykazują silne utwardzanie na zimno. Dlatego też, podczas produkcji złożonych części z tego materiału, zazwyczaj należy wykonać 1-3 rundy wyżarzania pośredniego, a po głębokim tłoczeniu wymagane jest wyżarzanie końcowe w celu wyeliminowania naprężeń wewnętrznych.

W celu ulepszenia technologii przetwarzania, produkcja wykorzystuje również proces tłoczenia na ciepło stopów aluminium. Tłoczenie na ciepło jest często stosowane do materiałów, które zostały poddane hartowaniu na zimno. Po podgrzaniu materiałów do temperatury 100-200°C, część hartowania na zimno zostaje zachowana, a plastyczność ulega poprawie, co pozwala na większe odkształcenie tłoczenia i wyższą dokładność wymiarową tłoczonych części.

Podczas tłoczenia na ciepło temperatura nagrzewania musi być ściśle kontrolowana. Jeśli jest ona zbyt niska, na tłoczonych częściach mogą powstawać pęknięcia; jeśli jest zbyt wysoka, może spowodować gwałtowny spadek wytrzymałości, również prowadzący do pęknięć.

Podczas procesu tłoczenia stempel ma tendencję do przegrzewania się. Przekroczenie określonej temperatury powoduje, że materiał do tłoczenia do znacznego zmiękczenia, co prowadzi do pękania głęboko tłoczonych części. Utrzymywanie temperatury stempla poniżej 60°C może poprawić stopień odkształcenia podczas głębokiego tłoczenia na ciepło. Podczas tłoczenia na ciepło należy stosować specjalnie opracowany smar odporny na wysoką temperaturę.

(3) Tytan i stopy tytanu

Tytan i stopy tytanu charakteryzują się słabą obrabialnością, wysoką wytrzymałością, dużymi siłami odkształcenia i silnym utwardzaniem na zimno. Z wyjątkiem kilku gatunków, które mogą być używane do tłoczenia części o małych odkształceniach, większość polega na tłoczeniu na gorąco. Temperatura nagrzewania podczas tłoczenia na gorąco jest stosunkowo wysoka (300-750°C) i różni się w zależności od gatunku. Zbyt wysoka temperatura nagrzewania może powodować kruchość materiału, co jest szkodliwe dla tłoczenia.

Tytan jest pierwiastkiem bardzo reaktywnym chemicznie, a temperatury wymagane do jego połączenia z pierwiastkami takimi jak tlen, wodór i azot nie są wysokie. Związki tworzone z tlenem, wodorem i azotem są głównymi przyczynami kruchości, więc ogrzewanie tytanu i stopów tytanu podlega ścisłym ograniczeniom.

W przypadku obróbki wysokotemperaturowej musi ona odbywać się w środowisku gazu ochronnego lub przy użyciu całkowicie szczelnego opakowania do ogólnego ogrzewania. Podczas produkcji części tłoczonych z tytanu i stopów tytanu, prędkość tłoczenia powinna być utrzymywana na jak najniższym poziomie.

Ponadto do cięcia tytanu można stosować metody mechaniczne, takie jak piłowanie, cięcie wodą pod wysokim ciśnieniem, cięcie tokarskie i maszyny do cięcia rur. Prędkość cięcia powinna być niska, a metody cięcia gazowego, takie jak cięcie płomieniem oksyacetylenowym, nigdy nie powinny być stosowane. Cięcie ściernicą jest również nieodpowiednie, ponieważ może prowadzić do zanieczyszczenia krawędzi cięcia gazami. Podobnie, nadmierne zadziory na cięciu muszą zostać usunięte w późniejszym procesie gratowania.

Rury z tytanu i stopów tytanu mogą być gięte na zimno, ale mają wyraźny efekt sprężynowania. Wielkość sprężynowania w temperaturze pokojowej jest zazwyczaj 2-3 razy większa niż w przypadku stali nierdzewnej. Dlatego kontrolowanie sprężynowania jest ważne podczas gięcia rur tytanowych na zimno. Co więcej, promień gięcia rur tytanowych nie powinien być mniejszy niż 3,5-krotność zewnętrznej średnicy rury.

Podczas gięcia na zimno, wnętrze rury może być wypełnione wysuszonym piaskiem rzecznym, który jest zagęszczany drewnianym lub miedzianym młotkiem, aby zapobiec miejscowej nieokrągłości lub zmarszczkom. Podczas gięcia na zimno należy użyć trzpienia. gięcie rur maszyna. Podczas gięcia na gorąco temperatura podgrzewania powinna wynosić 200-300°C.

Jeśli wymagany jest kołnierz 90°, powinien on być wciskany etapami przy użyciu trzech zestawów form pod kątem 30°, 60° i 90°, aby zapobiec pękaniu.