1. Jak trzymać uchwyt spawalniczy

Przytrzymaj uchwyt spawalniczy prawą ręką, ściśnij przednią część uchwytu palcem wskazującym i kciukiem, pozostałe trzy palce powinny dotykać punktu podparcia na obrabianym przedmiocie lub użyj palca wskazującego lub środkowego jako punktu podparcia. Oddychaj równomiernie, mocno trzymaj uchwyt spawalniczy, aby zachować jego stabilność i stabilność łuku spawalniczego. Kluczem jest zapobieganie zwarciu elektrody wolframowej z elementem spawanym lub drutem spawalniczym podczas procesu spawania.

2. Uderzenie w łuk

1) Do bezdotykowego zajarzenia łuku należy użyć generatora impulsów wysokiego napięcia lub oscylatora wysokiej częstotliwości. Przechylić uchwyt spawalniczy tak, aby krawędź dyszy dotykała elementu spawanego, utrzymując wolfram w niewielkiej odległości od elementu spawanego i kierując go w stronę punktu początkowego spoiny. Włączyć przełącznik na uchwycie spawalniczym, uruchomić przepływ argonu, a po pewnym czasie (2~7 s) łuk zostanie automatycznie zainicjowany. Po zajarzeniu łuku podnieś uchwyt spawalniczy i wyreguluj kąt między uchwytem spawalniczym a elementem spawanym, aby rozpocząć spawanie.

2) Bezpośrednia stykowa inicjacja łuku, ale wymaga płytki inicjującej łuk (płytka z czystej miedzi lub płytka grafitowa). Lekko zeskrobać płytkę inicjującą łuk, aby zapalić łuk, a następnie przejść do punktu początkowego spoiny, aby rozpocząć spawanie, unikając przepalenia na początku spoiny. Ta metoda jest odpowiednia do spawania cienkich blach. Gaz powinien być dostarczony 5 ~ 10 sekund przed zainicjowaniem łuku.

3. Podawanie drutu

Patrz Tabela 5-95, aby zapoznać się z metodami podawania drutu i kluczowymi punktami obsługi. Podczas podawania drutu należy również zwrócić uwagę na następujące punkty:

Tabela 5-95 Metody podawania drutu i kluczowe punkty obsługi

| Metoda napełniania | Kluczowe punkty operacyjne | Zakres zastosowania |

| Ciągłe podawanie drutu | Użyj kciuka, palca wskazującego i środkowego lewej ręki do podawania drutu, z palcem serdecznym i małym palcem przytrzymującym drut, aby kontrolować kierunek, wymagając, aby drut był dość prosty, minimalny ruch ramienia i poruszał się do przodu, gdy drut ma się skończyć | Powoduje minimalne naruszenie warstwy ochronnej, nadaje się do podawania drutu w dużych ilościach, przy wysokich parametrach spawania. |

| Przerywane podawanie drutu (podawanie kroplowe) | Trzymaj drut mocno kciukiem, palcem wskazującym i środkowym lewej ręki, utrzymując koniec drutu zawsze w obszarze ochrony argonem; podawanie drutu powinno być delikatne, polegające na powtarzalnych ruchach ramienia i nadgarstka w górę i w dół w celu dostarczenia stopionych kropelek z końca drutu do roztopionego jeziorka. | Nadaje się do spawania we wszystkich pozycjach |

| Drut ściśle podąża za rowkiem i tępą krawędzią, aby się w nie wtopić | Wygnij drut w kształt łuku, ściśle dopasowanie w szczelinę rowka, zapewniając, że łuk stopi tępą krawędź rowka, jednocześnie topiąc drut, wymagając, aby szczelina między złączami była mniejsza niż średnica drutu. | Zapobiega zasłanianiu widoku spawacza przez drut spawalniczy, odpowiedni do spawania w trudnych pozycjach |

| Podawanie drutu z oscylacją poprzeczną | Drut spawalniczy odchyla się na boki wraz z uchwytem spawalniczym, a amplituda obu powinna być spójna | Metoda ta ma zastosowanie do spoin z szerszymi szwami spawalniczymi. |

| Podawanie drutu od tyłu | Drut spawalniczy jest podawany od tylnej strony elementu spawanego, co wymaga wysokich standardów w zakresie szczeliny rowka, średnicy drutu i techniki pracy | Metoda ta ma zastosowanie do spawania napowietrznego. |

1) Przed dodaniem drutu należy poczekać, aż obie strony rowka stopią się. Podczas dodawania drutu kąt między drutem spawalniczym a powierzchnią przedmiotu obrabianego powinien wynosić około 15°, szybko przesuwać się od przedniej krawędzi roztopionego jeziorka, a następnie wycofać i powtórzyć.

2) Podawanie drutu powinno być równomierne, a prędkość odpowiednia. Prędkość podawania drutu powinna odpowiadać prędkości spawania. Gdy szczelina rowka jest większa niż średnica drutu spawalniczego, drut powinien obracać się na boki w synchronizacji z łukiem.

4. Spawanie lewostronne lub prawostronne

Spawanie lewostronne jest odpowiednie do spawania cienkich części, z uchwytem spawalniczym poruszającym się od prawej do lewej strony, łukiem skierowanym w stronę niespawanej części, która wstępnie się nagrzewa, co skutkuje dużą prędkością spawania, wąskim szwem spawalniczym i krótkim czasem przebywania w wysokiej temperaturze w stopionym jeziorku, co jest korzystne dla rafinacji kryształów metalu. Drut spawalniczy znajduje się przed łukiem, co ułatwia jego kontrolę. Spawanie prawostronne jest odpowiednie do spawania grubych części, z uchwytem spawalniczym poruszającym się od lewej do prawej, łukiem skierowanym w stronę spawanej części, co pomaga chronić powierzchnię spoiny przed utlenianiem w wysokiej temperaturze za pomocą argonu.

5. Spawanie

1) Długość łuku (z drutem elektrodowym) 3~6 mm. Długość elektrody wolframowej wystającej z dyszy wynosi zazwyczaj 5~8 mm. Elektroda wolframowa powinna być ustawiona jak najbardziej pionowo względem przedmiotu obrabianego lub utrzymywać większy kąt (70°~85°) względem powierzchni przedmiotu obrabianego. Odległość między dyszą a powierzchnią przedmiotu obrabianego nie powinna przekraczać 10 mm.

2) W przypadku blach grubszych niż 4 mm możliwe jest spawanie pionowe zarówno w dół, jak i w górę, a w przypadku elementów grubszych niż 4 mm zwykle stosuje się spawanie pionowe w górę.

3) Aby uzyskać wymaganą szerokość spoiny, uchwyt spawalniczy może wykonywać odpowiednie ruchy boczne oprócz ruchu liniowego, ale nie powinien przeskakiwać.

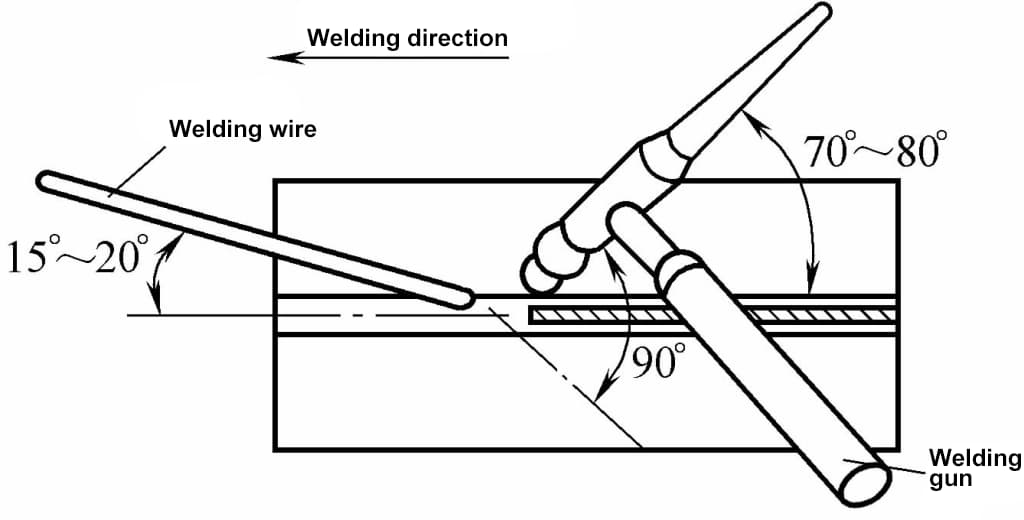

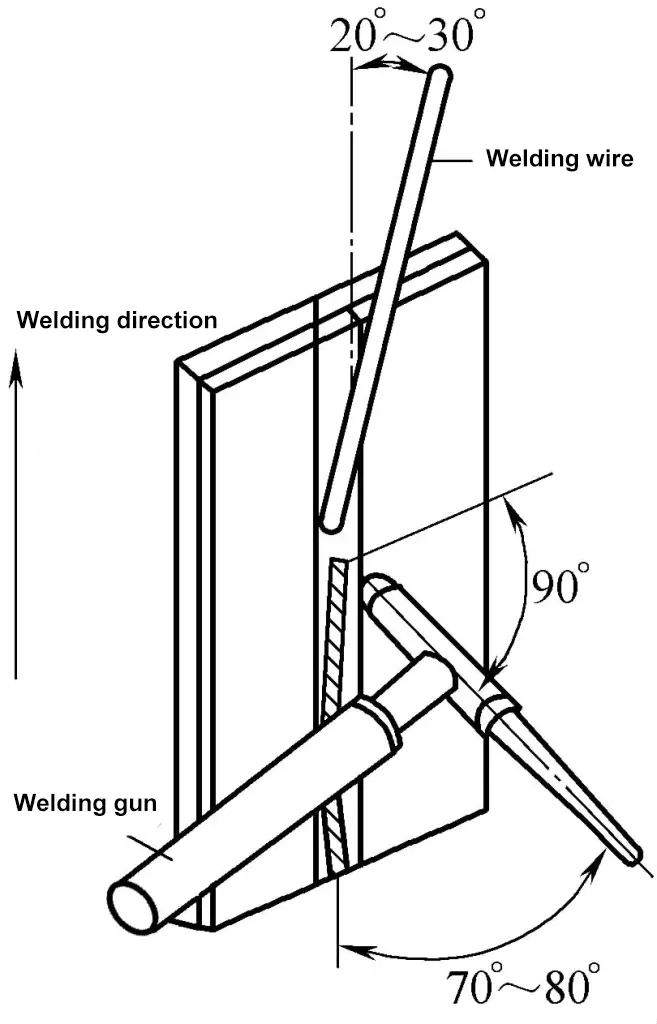

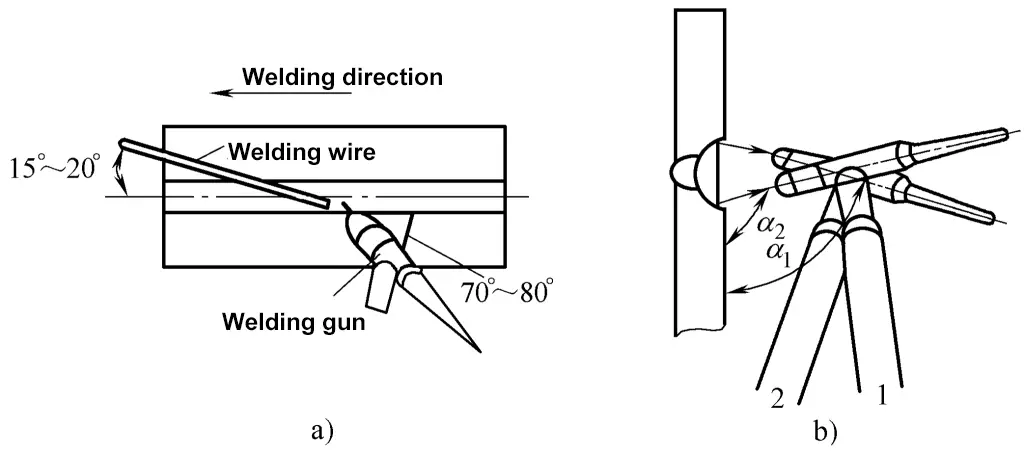

4) W przypadku spawania płaskiego, spawania poziomego i spawania nad głową można zastosować technikę spawania lewostronnego lub prawostronnego, zazwyczaj stosuje się technikę lewostronną. Kąt uchwytu spawalniczego i położenie drutu spawalniczego dla spawania płaskiego pokazano na rysunku 5-62, dla spawania pionowego na rysunku 5-63, a dla spawania poziomego na rysunku 5-64.

a) Poziomy kąt uchwytu spawalniczego i pozycja drutu spawalniczego

b) Poziomy kąt przelotu osłony spawalniczej α 1 =95°~105°, α 2 =70°~80°

5) Patrz Tabela 5-96, aby zapoznać się z kluczowymi punktami pracy w różnych pozycjach spawania elektrodą wolframową w osłonie argonu.

Tabela 5-96 Kluczowe punkty obsługi różnych pozycji spawania podczas spawania łukowego elektrodą wolframową w osłonie argonu

| Metody spawania | Charakterystyka spawania | Środki ostrożności |

| Spawanie płaskie złączy doczołowych z rowkiem dwuteowym | Wybierz odpowiednią metodę trzymania uchwytu spawalniczego, wysokość dyszy 6 ~ 7 mm, długość łuku 2 ~ 3 mm, przechyl uchwyt spawalniczy do przodu, użyj metody spawania lewostronnego i umieść koniec drutu spawalniczego na przedniej krawędzi stopionego jeziorka. | Kąt przesuwu uchwytu spawalniczego i prąd spawania nie powinny być zbyt wysokie; aby zapobiec drganiom uchwytu spawalniczego, najlepiej jest używać uchwytu spawalniczego chłodzonego powietrzem. |

| Spawanie płaskie z kątownikami dwuteowymi | Metoda trzymania palnika spawalniczego jest taka sama jak w przypadku spawania doczołowego płaskiego. Wysokość dyszy wynosi 6 ~ 7 mm, a długość łuku 2 ~ 3 mm. | Przedłużenie elektrody wolframowej nie powinno być zbyt długie, łuk nie powinien zbytnio odbiegać od środka spoiny, a drut elektrodowy nie powinien być nadmiernie dodawany. |

| Spawanie płaskie połączeń zakładkowych | Sposób trzymania uchwytu spawalniczego jest taki sam, jak w przypadku spawania doczołowego płaskiego. Wysokość dyszy i długość łuku są takie same jak w przypadku spawania narożników płaskich, a gdy nie dodaje się drutu, szerokość spoiny jest w przybliżeniu dwukrotnie większa od średnicy elektrody wolframowej. | Gdy płyta jest cienka, można nie dodawać drutu wypełniającego, ale powierzchnie połączenia zakładkowego nie mogą mieć szczeliny, a dwie płyty muszą ściśle przylegać; długość łuku jest równa średnicy elektrody wolframowej, a szerokość szwu jest około dwa razy większa od średnicy elektrody wolframowej, prędkość spawania musi być ściśle kontrolowana; podczas dodawania drutu szerokość szwu jest 2,5 ~ 3 razy większa od średnicy elektrody wolframowej, dodanie drutu od góry stopionego jeziorka może zapobiec podcięciu. |

| Spawanie płaskie złączy teowych | Sposób trzymania uchwytu spawalniczego, wysokość dyszy i długość łuku są takie same jak w przypadku spawania doczołowego płaskiego. | Łuk powinien być wyrównany z górnym narożnikiem; kąt przesuwu palnika spawalniczego i długość łuku nie powinny być zbyt duże; najpierw podgrzej, aż boki wycięcia w punkcie początkowym stopią się, tworząc stopione jeziorko przed rozpoczęciem dodawania drutu elektrodowego. |

| Pionowe spawanie złączy doczołowych | Chwytanie uchwytu spawalniczego jak w przypadku spawania płaskiego | Zapobiegaj podcięciom po obu stronach spoiny i ugięciom na środku. |

| Spawanie pionowe przegubów teowych w górę | Sposób trzymania uchwytu spawalniczego i wysokość dyszy są takie same jak w przypadku spawania płaskiego. Najlepsza pozycja drutu spawalniczego znajduje się z przodu jeziorka spawalniczego, tak samo jak w przypadku spawania doczołowego pionowego. | - |

| Poziome spawanie połączeń doczołowych | Najlepszą pozycją dla drutu elektrodowego jest krawędź z przodu i powyżej roztopionego jeziorka. | Aby zapobiec podcięciu w górnej części spoiny i grudkom spoiny w dolnej części; jednocześnie kąt roboczy między uchwytem spawalniczym a dwiema pionowymi powierzchniami powyżej i poniżej nie powinien być równy, wykorzystując siłę wydmuchu łuku w górę do podtrzymywania ciekłego metalu |

| Poziome spawanie połączeń teowych | Jak trzymać uchwyt spawalniczy: Długość łuku i wysokość dyszy są takie same jak w przypadku spawania płaskiego złącza teowego | - |

| Spawanie napowietrzne połączeń doczołowych | Najlepsza pozycja podawania drutu znajduje się tuż przy przedniej krawędzi jeziorka spawalniczego | - |

| Spawanie przegubów teowych | Jeśli to możliwe, użyj drutu zasypowego na odwrotnej stronie. | Ponieważ jeziorko spawalnicze ma tendencję do opadania, prąd spawania powinien być niski, a prędkość szybka |

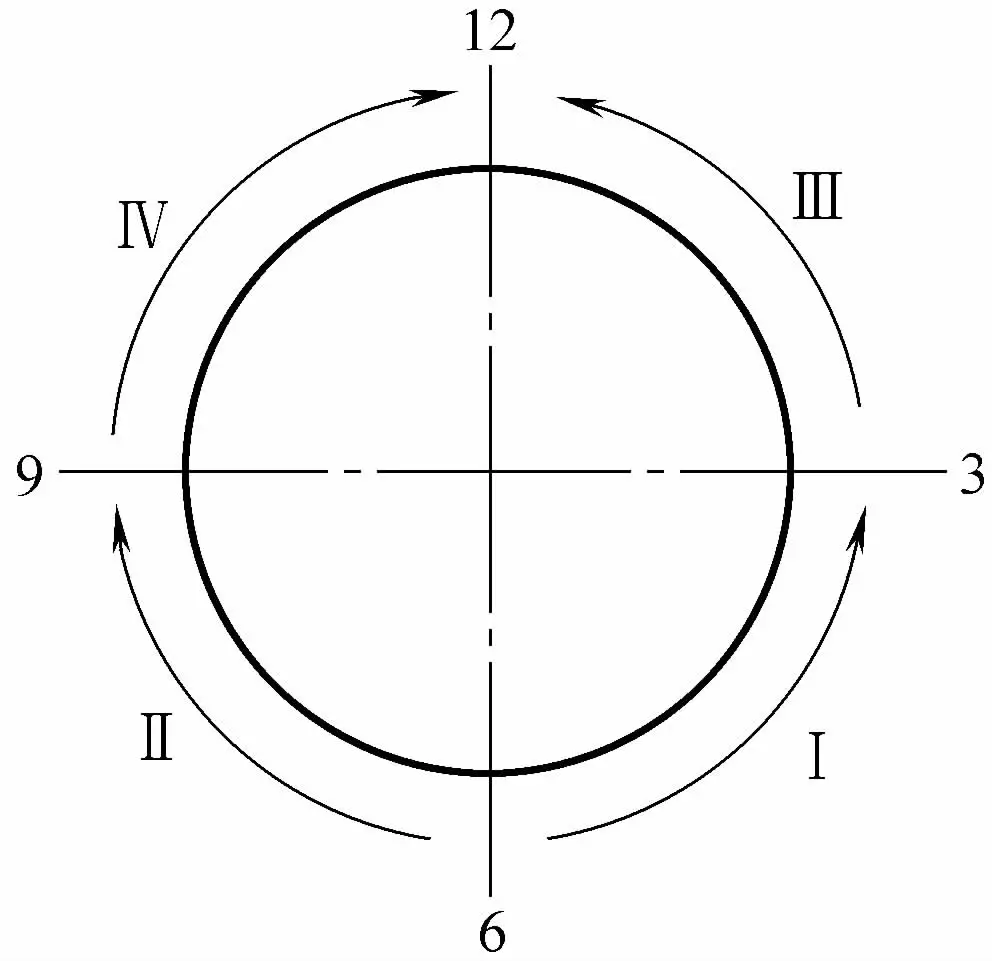

| Łączenie spawania płaskiego, pionowego i napowietrznego | Punkt początkowy spawania jest zwykle wybierany w pozycji "godziny 6" zegara, najpierw spawa się w kierunku przeciwnym do ruchu wskazówek zegara do pozycji "godziny 3", następnie spawa się od pozycji "godziny 6" do pozycji "godziny 9", a następnie rozpoczyna łuki oddzielnie od pozycji "godziny 3" i "godziny 9", spawając do pozycji "godziny 12", jak pokazano na rysunku 5-65; gdy średnica rury jest mała, można spawać bezpośrednio od pozycji "godziny 6" do pozycji "godziny 12". | Złącze powinno być najpierw szlifowane, aby zapewnić penetrację; drut spawalniczy może być wstępnie wygięty do określonego kształtu do podawania; kąt między uchwytem spawalniczym a przedmiotem obrabianym powinien zawsze pozostać niezmieniony, a pozycja drutu spawalniczego powinna być wygodna |

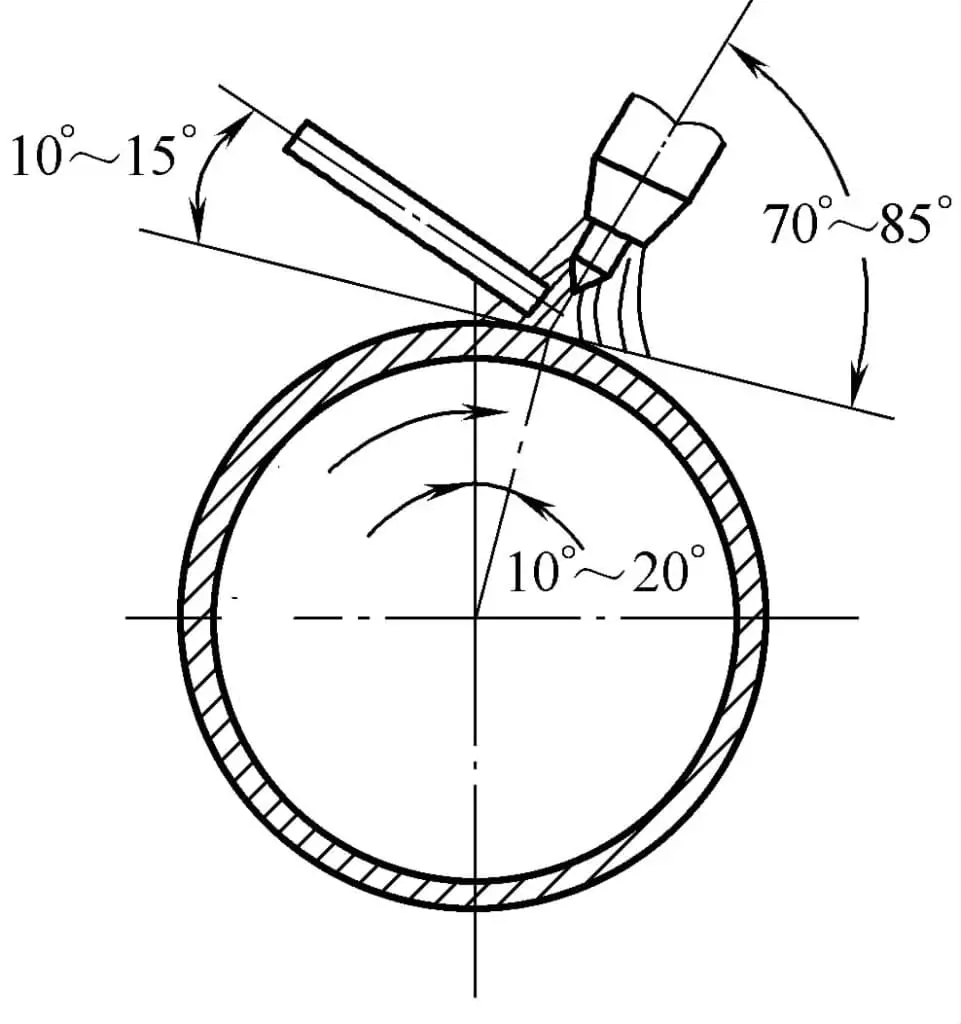

6) Sekwencję spawania rury pokazano na rysunku 5-65. Względne położenie uchwytu spawalniczego lub drutu spawalniczego względem elementu spawanego podczas płaskiego spawania doczołowego rury obrotowej pokazano na rysunku 5-66.

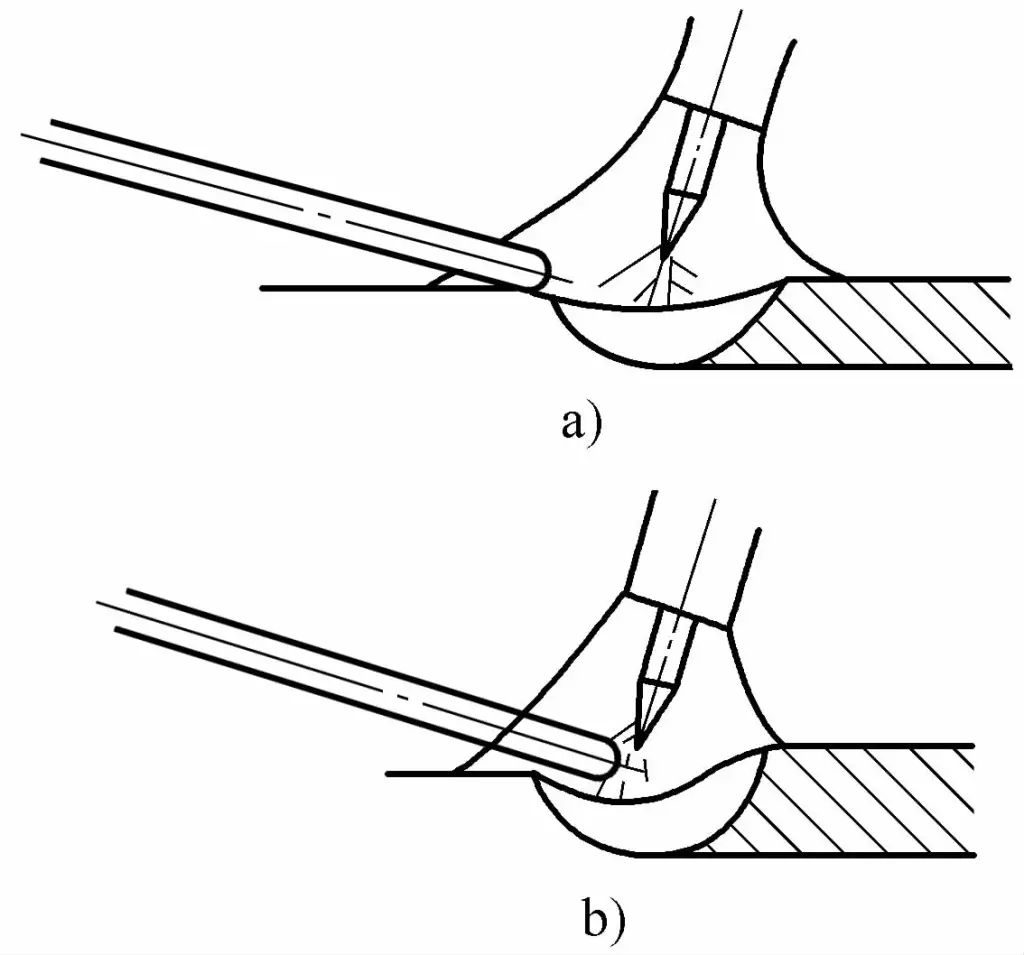

7) Podczas spawania koniec drutu spawalniczego powinien zawsze znajdować się w strefie ochronnej argonu, drut spawalniczy nie powinien być umieszczany bezpośrednio pod łukiem ani unoszony zbyt wysoko, nie należy też dopuszczać do "przenoszenia kropel" do jeziorka spawalniczego. Położenie wlewu drutu pokazano na rysunku 5-67.

a) Prawidłowo

b) Nieprawidłowo

8) Jeśli podczas pracy elektroda wolframowa przypadkowo dotknie drutu spawalniczego, powodując natychmiastowe zwarcie, spowoduje to zanieczyszczenie spoiny. Należy natychmiast przerwać spawanie, zeszlifować zanieczyszczony obszar ściernicą do uzyskania metalicznego połysku i odciąć część końcówki drutu elektrodowego. Zanieczyszczoną elektrodę wolframową należy ponownie ukształtować przed kontynuowaniem spawania.

6. Należy zwrócić uwagę na następujące kwestie w miejscu spoiny:

1) Połączenie powinno mieć nachylenie i nie powinno mieć martwych kątów.

2) Pozycja ponownego zapłonu powinna znajdować się za pierwotnym zagłębieniem łuku, tworząc zakładkę spawalniczą 20 ~ 30 mm, zazwyczaj dodając niewielką ilość drutu wypełniającego lub nie dodając go wcale na zakładce.

3) Stopiony materiał powinien przenikać do nasady złącza, aby zapewnić jego dokładne zespolenie.

7. Zakończenie łuku

Podczas kończenia łuku należy używać automatycznego wyłącznika prądu, aby uniknąć tworzenia się jamy łuku. Jeśli takie urządzenie nie jest dostępne, należy zmienić kąt uchwytu spawalniczego, wydłużyć łuk i zwiększyć prędkość spawania.

Zamykając szew spawalniczy na rurze, zwykle nieznacznie wydłuża się łuk, nakłada szew spawalniczy na 20-40 mm i dodaje niewielką ilość drutu spawalniczego lub nie dodaje go wcale do nakładającej się części. Po zgaszeniu łuku należy odczekać około 10 sekund z zatrzymaniem dopływu gazu. Szczegółowe informacje na temat działania i zastosowania metody gaszenia łuku znajdują się w instrukcji obsługi. Spawanie TIG, patrz Tabela 5-97.

Tabela 5-97 Szczegóły działania i sytuacje mające zastosowanie do metody gaszenia łuku podczas ręcznego spawania TIG

| Techniki zakończenia łuku elektrycznego | Kluczowe punkty operacyjne | Stosowne sytuacje |

| Metoda wzmacniania spoin | Pod koniec spawania prędkość przesuwania uchwytu spawalniczego do przodu zmniejsza się, nachylenie uchwytu spawalniczego do tyłu zwiększa się, a ilość podawanego drutu zwiększa się, aż jeziorko zostanie wystarczająco wypełnione, a następnie łuk zostanie wygaszony. | Metoda ta jest szeroko stosowana i ma ogólne zastosowanie do wszystkich struktur. |

| Metoda zwiększonej prędkości spawania | Pod koniec spawania prędkość przesuwania uchwytu spawalniczego do przodu stopniowo wzrasta, ilość podawanego drutu stopniowo maleje, aż obrabiany przedmiot nie topi się, a spoina zwęża się z szerokiej do wąskiej, stopniowo zbliżając się do końca. | Metoda ta jest odpowiednia do spawania rur łukiem argonowym i wymaga od spawacza wysokich umiejętności. |

| Wykorzystanie metody Run-off Plate | Przymocuj płytkę odprowadzającą łuk poza obszarem gaszenia łuku elementu obrabianego, zgaś łuk na płytce odprowadzającej po zakończeniu elementu obrabianego, a następnie odetnij płytkę odprowadzającą. | Metoda ta jest stosunkowo prosta i odpowiednia do spawania szwów płaskich i wzdłużnych. |

| Metoda zanikania prądu | Po zakończeniu spawania należy najpierw odciąć zasilanie, aby prędkość obrotowa generatora stopniowo spadała, a prąd spawania również słabł, co prowadzi do zaniku łuku. | Metoda ta jest odpowiednia w przypadku korzystania z generatorów do spawania łukowego. W przypadku korzystania z krzemowego prostownika do spawania łukowego wymagane jest dodatkowe proste urządzenie do stopniowego zmniejszania prądu wzbudzenia. |