I. Proces wyboru napędu

Wybierając napęd z łańcuchem zębatym, należy wybrać kombinację łańcucha i koła łańcuchowego, aby jak najlepiej spełnić wymagania. W większości przypadków jest to proces wieloetapowy, a pierwszym krokiem jest określenie przestrzeni montażowej dla łańcucha i koła łańcuchowego, a także wymagań dotyczących obciążenia roboczego i prędkości.

Zazwyczaj dla danych warunków pracy istnieje więcej niż jedna kombinacja rozmiaru łańcucha i koła łańcuchowego, więc najlepiej jest rozważyć dwa do trzech alternatywnych planów i wziąć pod uwagę inne ważne czynniki, takie jak koszt, wykorzystanie zapasów i oczekiwana żywotność.

Większość producentów łańcuchów zapewnia podręczniki doboru napędów i wsparcie techniczne, aby pomóc użytkownikom w wyborze produktów. Niektórzy z nich udostępniają również programy komputerowe upraszczające proces wyboru. Jeśli wybór napędu wiąże się ze znacznymi nakładami finansowymi lub pracą w nietypowych i ekstremalnych warunkach, konieczne jest skonsultowanie się z producentem łańcucha w celu uzyskania pomocy.

II. Skok łańcucha

Ogólnie rzecz biorąc, łańcuchy o małej podziałce pracują płynnie przy dużych prędkościach. Łańcuchy o dużej podziałce przenoszą większy moment obrotowy, ale przy niższych prędkościach.

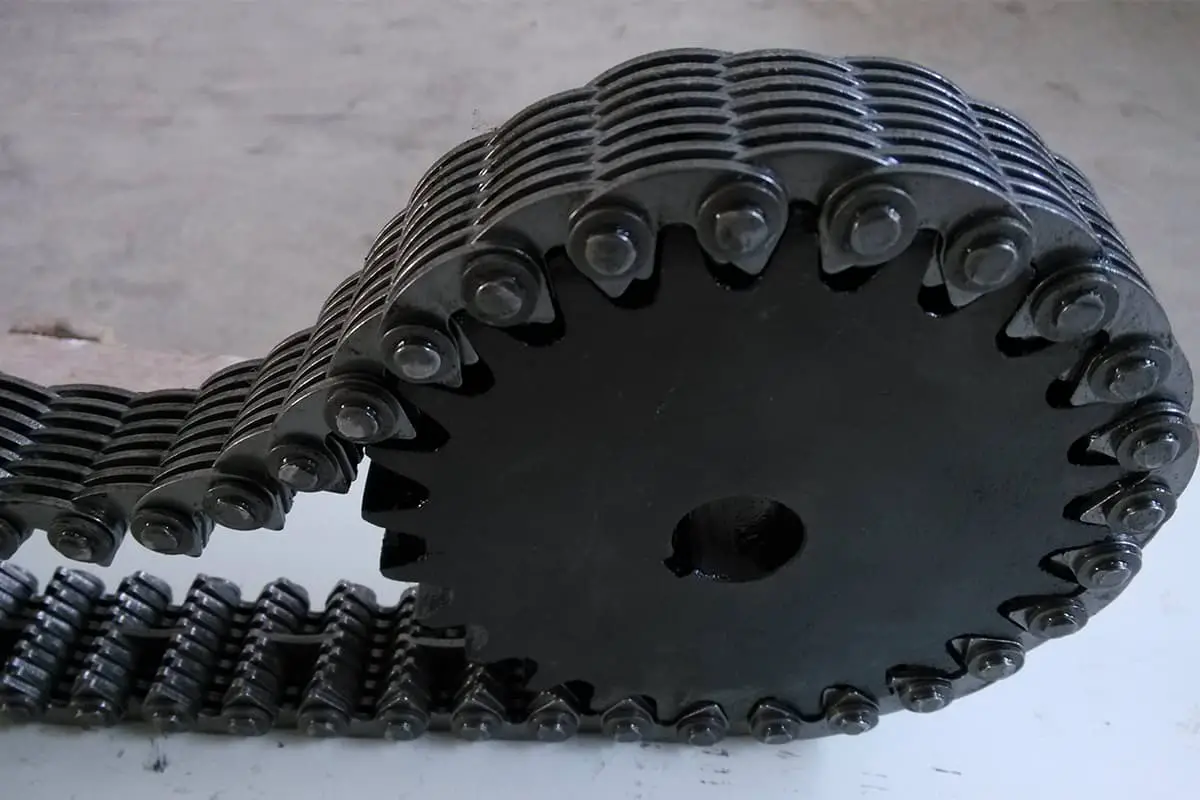

III. Szerokość łańcucha

Moc znamionowa łańcuchów zębatych wyrażana jest w jednostkach szerokości łańcucha. Dla danej podziałki, zwiększenie szerokości łańcucha zwiększa jego wytrzymałość. Moc znamionowa wzrasta, podobnie jak koszt. Gdy kilka szerokości łańcucha spełnia określone wymagania, łańcuch o mniejszej szerokości jest zwykle wybierany w celu obniżenia kosztów. Zwiększenie szerokości łańcucha może jednak sprawić, że napęd będzie bardziej niezawodny i odporny na wstrząsy.

IV. Czynnik warunków pracy

Tabela 1 zawiera współczynniki warunków pracy. Współczynniki warunków pracy służą do scharakteryzowania charakterystyki obciążenia źródła zasilania i napędzanego sprzętu. Wybierając napęd z łańcuchem zębatym, należy zastosować odpowiedni współczynnik warunków pracy, aby uzyskać zadowalającą wydajność przekładni i żywotność. Nieprawidłowe zastosowanie współczynników warunków pracy może prowadzić do przedwczesnego uszkodzenia urządzenia napędowego.

Tabela 1 Czynniki warunków pracy

| Zastosowanie | Typ napędu | ||

| A | B | ||

| Mikser | W pełni hydrauliczny | 1.1 | 1.3 |

| Hydrauliczny, o zmiennej gęstości | 1.2 | 1.4 | |

| Wyposażenie piekarni | Mikser do ciasta | 1.2 | 1.4 |

| Sprzęt do warzenia piwa i napełniania | Maszyna do butelkowania | 1 | 1.2 |

| Kotły, naczynia kuchenne, kadzie zacierne | 1 | 1.2 | |

| Waga zbiornika (częste uruchamianie) | 1.2 | 1.4 | |

| Maszyny do produkcji cegieł i ceramiki | Podajnik ślimakowy, stół tnący | 1.3 | 1.5 |

| Maszyna do cegieł, prasa sucha, granulator | 1.4 | 1.6 | |

| Maszyny do mieszania, miksowania i walcowania | 1.4 | 1.6 | |

| Wirówka | 1.4 | 1.6 | |

| Sprężarka | Odśrodkowe i obrotowe | 1.1 | 1.3 |

| Tłokowe (1 cylinder lub 2 cylindry) | 1.6 | 1.8 | |

| Tłokowe (3 cylindry lub więcej) | 1.3 | 1.5 | |

| Żuraw | Główny mechanizm podnoszący (średnie obciążenie) | 1.2 | 1.4 |

| Główny mechanizm podnoszący (duże obciążenie) | 1.4 | 1.6 | |

| Kruszarka | Młyn kulowy, maszyna walcowa, kruszarka szczękowa | 1.6 | 1.8 |

| Pogłębiarka | Mechanizmy transportowe, bębny podnoszące | 1.4 | 1.6 |

| Zaciski, ekrany | 1.6 | 1.8 | |

| Wentylatory i dmuchawy | Odśrodkowe, śmigło, typ łopatki | 1.3 | 1.5 |

| Dmuchawa wyporowa | 1.5 | 1.7 | |

| Maszyny do mielenia ziarna | Przesiewanie, oczyszczanie, separatory | 1.1 | 1.3 |

| Młyny mielące i młotkowe | 1.2 | 1.4 | |

| Młynek walcowy | 1.3 | 1.5 | |

| Generatory i wzbudnice | 1.2 | 1.4 | |

| Obrabiarki | Wytaczarki, frezarki | 1.1 | 1.3 |

| Szlifierki, tokarki, wiertarki | 1 | 1.2 | |

| Mieszalniki, suszarki Yankee | 1.3 | 1.5 | |

| Kalandry, suszarki, maszyny papiernicze | 1.2 | 1.4 | |

| Trymery, nawijarki | 1.5 | 1.7 | |

| Maszyny do obierania, maszyny | 1.6 | 1.8 | |

| Maszyny drukarskie | Maszyny do druku typograficznego, maszyny do druku litograficznego, składarki | 1.2 | 1.4 |

| Maszyny punktujące, maszyny do cięcia papieru, rotacyjne prasy drukarskie | 1.1 | 1.3 | |

| Maszyny do drukowania czasopism i gazet | 1.5 | 1.7 | |

| Pompy | Pompy odśrodkowe, pompy zębate, pompy krzywkowe, pompy łopatkowe | 1.2 | 1.4 |

| Pompy szlamowe | 1.6 | 1.8 | |

| Pompa rurociągowa | 1.4 | 1.6 | |

| Pompa tłokowa (1 cylinder lub 2 cylindry) | 1.6 | 1.8 | |

| Pompa tłokowa (więcej niż 3 cylindry) | 1.3 | 1.5 | |

| Maszyny do obróbki gumy i tworzyw sztucznych | Kalander, maszyna rolująca, maszyna do produkcji rur, maszyna do laminowania kordów opon | 1.5 | 1.7 |

| Mikser Banbury | 1.5 | 1.7 | |

| Mikser | 1.6 | 1.7 | |

| Wytłaczarka | 1.5 | 1.8 | |

| Maszyna przesiewająca | Stożek, obrotowy | 1.2 | 1.4 |

| Typ obrotowy, żwirowy, kamienny, wibracyjny | 1.5 | 1.7 | |

| Automatyczny podajnik węgla | 1.1 | 1.3 | |

| Przemysł włókienniczy | Rama z tkaniny, kalander, krosno | 1.1 | 1.3 |

Przekładnia hydrauliczna do silników spalinowych, przemienników momentu obrotowego, silników elektrycznych, turbin lub silników hydraulicznych.

Prime mover typ B: Przekładnia mechaniczna do silników spalinowych.

V, liczba zębów koła łańcuchowego

Aby zapewnić długą żywotność przekładni i płynną pracę, zębatka powinna mieć co najmniej 21 zębów. Używanie koła łańcuchowe z mniejszą liczbą zębów w przekładni może zwiększyć wibracje i hałas z powodu efektu wielokąta. Każda piasta koła łańcuchowego musi mieć średnicę wystarczającą do wykonania otworu wału montażowego i rowka wpustowego. Tabela 2 zawiera maksymalne zalecane średnice otworów dla standardowych zębatek łańcuchowych z 33 lub mniej zębami.

Zębatki ANSI nie mogą mieć mniej niż 12 zębów, a liczba zębów na dużych zębatkach nie powinna przekraczać 120 zębów.

Po zużyciu łańcucha zębatego rzeczywista podziałka zwiększa się, umieszczając łańcuch na większym okręgu podziałowym na zębach koła. Gdy wydłużenie jest zbyt duże, łańcuch może zacząć przeskakiwać lub spadać, uszkadzając łańcuch i koło łańcuchowe. Maksymalne dopuszczalne wydłużenie (%) łańcucha wynosi 200/N, gdzie N to liczba zębów na dużej zębatce.

Tabela 2 Maksymalna średnica otworu dla kół łańcuchowych o standardowych zębach (jednostka: in)

| Liczba zębów | Otwór ze standardową podziałką łańcucha wpustowego | ||||||

3/8 | 1/2 | 5/8 | 3/4 | 1 | 11/2 | 2 | |

| 17 | 7/8 | 13/8 | 13/4 | 21/16 | 23/4 | 41/8 | 51/4 |

| 19 | 11/4 | 15/8 | 2 | 23/8 | 31/4 | 43/4 | 6 |

| 21 | 15/16 | 17/8 | 25/16 | 23/4 | 33/4 | 51/2 | 7 |

| 23 | 11/2 | 21/8 | 25/8 | 31/4 | 41/4 | 61/2 | 73/4 |

| 25 | 13/4 | 23/8 | 215/16 | 35/8 | 43/4 | 73/8 | 87/8 |

| 27 | 17/8 | 25/8 | 31/4 | 315/16 | 55/16 | 77/8 | 95/8 |

| 29 | 21/16 | 213/16 | 35/8 | 43/8 | 59/16 | 9 | 105/8 |

| 31 | 21/8 | 31/16 | 313/16 | 41/2 | 65/16 | 915/16 | 111/8 |

| 33 | 25/16 | 31/4 | 41/4 | 415/16 | 615/16 | 1011/16 | 123/8 |

VI. Utwardzanie zębów kół łańcuchowych

Aby zmaksymalizować trwałość przekładni, zęby koła łańcuchowego powinny być hartowane. Jednak w niektórych przypadkach, na przykład gdy zębatka jest duża, ma ponad 50 zębów, a zarówno obciążenie, jak i prędkość są niskie, niehartowane zęby również mogą zapewnić dobrą żywotność.

VII. Kąt opasania łańcucha małej zębatki

Aby zapewnić prawidłowe włączenie i zapobiec przeskakiwaniu łańcucha, kąt opasania łańcucha małego koła łańcuchowego powinien wynosić co najmniej 120°. Jeśli przełożenie napędu wynosi 3:1 lub mniej, wymóg ten jest naturalnie spełniony. Kąt opasania łańcucha oblicza się za pomocą poniższego wzoru.

A=180°-2arcsin[(D-d)/2C]

Gdzie

- A to kąt opasania łańcucha (°);

- D to średnica dużej zębatki (w calach);

- d to średnica małej zębatki (in);

- C to odległość między środkami (w calach).

VIII. Współczynnik napędu

Przełożenie napędu łańcucha zębatego może osiągnąć 12:1, ale przełożenie poniżej 8:1 jest zwykle bardziej ekonomiczne i praktyczne. Wyższe przełożenia często wymagają zastosowania napędu dwustopniowego.

IX. Długość łańcucha

Całkowita liczba ogniw w łańcuchu powinna być parzysta. W przypadku nieparzystej liczby ogniw należy zastosować ogniwo przejściowe, co zmniejszy zdolność przesyłową i zwiększy koszty. Różne typy i szerokości łańcuchów zębatych nie mogą wykorzystywać ogniw przejściowych.

X. Odległość między osiami

Jeśli odległość środkowa nie jest z góry określona, najlepiej jest upewnić się, że kąt opasania małej zębatki wynosi co najmniej 120° lub przyjąć minimalną wartość zgodnie z innymi praktycznymi warunkami zastosowania. Ponieważ dla danego przełożenia napędu, krótszy rozstaw osi wymaga krótszego łańcucha, co może zmniejszyć liczbę części podlegających zużyciu i obniżyć koszty. Większa odległość między osiami oznacza dłuższy łańcuch, co może powodować wibracje i przyspieszać zużycie, utrudniając konserwację.

XI. Minimalna odległość od środka

Minimalna odległość środkowa powinna zapewniać, że dwa koła łańcuchowe nie będą ze sobą kolidować i musi być w stanie zapewnić, że kąt opasania łańcucha małego koła łańcuchowego osiągnie 120°. Aby zapobiec kolidowaniu kół zębatych, odległość środkowa powinna być większa niż suma promieni zewnętrznych kół zębatych. Jeśli przełożenie napędu wynosi 3:1 lub mniej, odległość środkowa może być tak duża, jak to konieczne, a mały kąt opasania koła łańcuchowego będzie zgodny z normą. W przypadku większych przełożeń kąt opasania łańcucha należy obliczyć przy użyciu wzoru wspomnianego wcześniej przy wyborze odległości między osiami.

XII, Praktyczna odległość od centrum

Zasadniczo odległość między środkami nie powinna przekraczać długości 60 ogniw łańcucha. Jeśli odległość między ogniwami jest zbyt duża, zwis łańcucha będzie nadmierny.

XIII, Regulowana odległość od środka

Odległość środkowa powinna być regulowana, gdy tylko jest to możliwe, aby łańcuch mógł być ponownie naprężony po zużyciu w celu zapewnienia normalnego przenoszenia napędu. Oszacowanie wymaganej regulacji dla danego napędu polega na pomnożeniu maksymalnego dopuszczalnego współczynnika wydłużenia przez początkową odległość środkową i wykonaniu regulacji jak najbliżej długości dwóch ogniw łańcucha.

XIV, Stała odległość środkowa

Gdy odległość między osiami może być tylko ustalona, a urządzenia napinające, takie jak koła napinające łańcuch lub inne metody, nie mogą być użyte, szczególnie ważne jest utrzymanie odpowiedniego napięcia łańcucha podczas projektowania napędu. Typową praktyką jest ścisła kontrola długości łańcucha i odległości między osiami kół łańcuchowych. Czasami producenci łańcuchów zalecają nieznaczne zwiększenie dokładnej odległości między środkami kół łańcuchowych, aby zapewnić odpowiednie napięcie łańcucha po krótkiej jeździe próbnej.

W przypadku stosowania łańcuchów, generalnie zaleca się wybór łańcucha szerszego niż wymagany, co może skutecznie zmniejszyć naprężenia na przegubach łańcucha, zmniejszyć szybkość zużycia i wydłużyć żywotność napędu o stałym środku rozstawu. W przypadku napędów o stałym rozstawie osi, szczegółowe zalecenia można uzyskać od producentów łańcuchów.

XV, Łańcuch Sag Space

Po zużyciu i wydłużeniu łańcucha, zwis po luźnej stronie łańcucha zwiększy się. Konieczne jest zapewnienie wystarczającej ilości miejsca wokół urządzenia napędowego, aby uwzględnić zużycie.

XVI, Koło zębate łańcucha

Aby utrzymać prawidłowe napięcie łańcucha, po luźnej stronie łańcucha można użyć koła napinającego lub urządzenia napinającego typu ślizgowego. Koło napinające musi być zamontowane po wewnętrznej stronie napędu, natomiast ślizgacz musi być zamontowany po zewnętrznej stronie. Przed użyciem napinacza szczękowego należy upewnić się, że używany łańcuch zębaty jest kompatybilny. Wiele łańcuchów zębatych nie ma konstrukcji "wygiętej do tyłu", co może spowodować poważne uszkodzenie szczęki hamulcowej.

XVII, Układ napędu

Wspólne układy napędowe zostały przedstawione w poprzednich artykułach.

1. Napęd o zmiennej prędkości

Gdy napęd pracuje w określonym zakresie, należy upewnić się, że łańcuch jest w stanie pracować przy maksymalnym obciążeniu i prędkości. Czasami cykl obciążenia (procent czasu pracy przy różnych obciążeniach i prędkościach) jest bardzo wyraźny i należy go uwzględnić w oczekiwanych wymaganiach dotyczących żywotności łańcucha przed ostatecznym wyborem łańcucha.

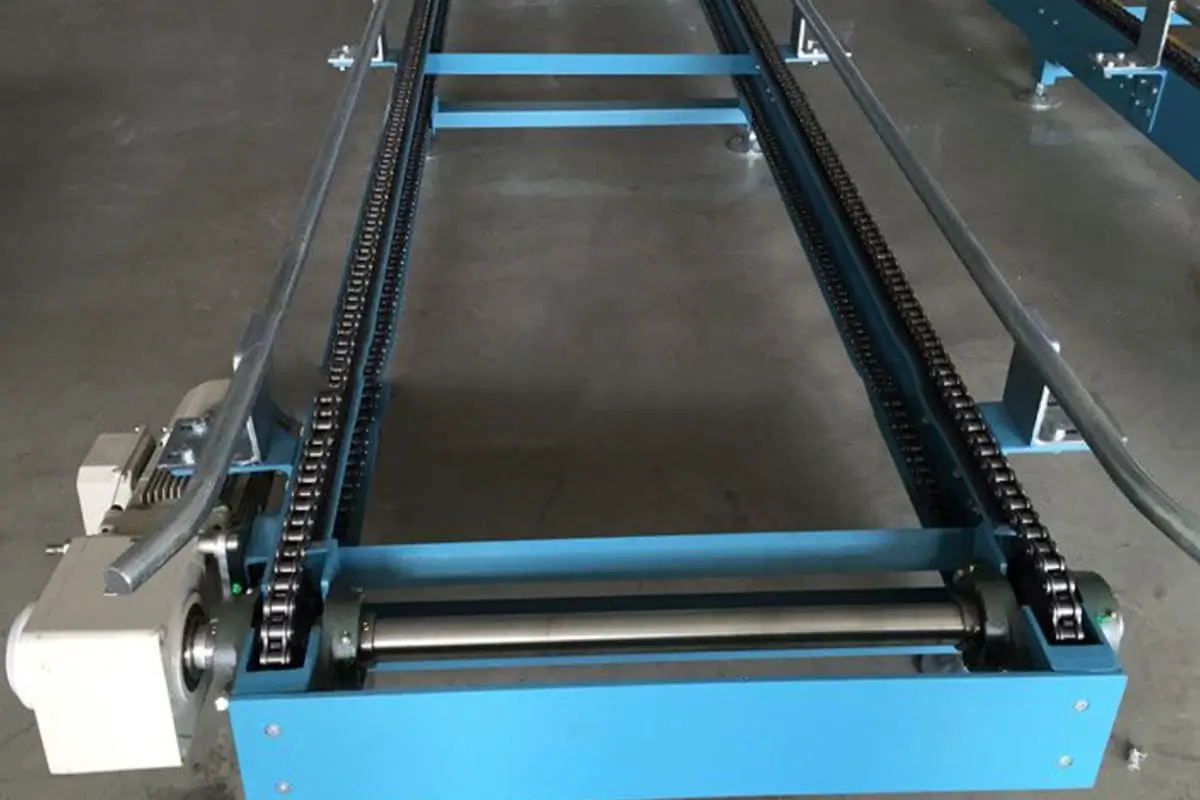

2. Wiele napędzanych kół zębatych

W przypadku wielu napędzanych kół łańcuchowych (patrz rysunek poniżej), często stosuje się dwustronne łańcuchy łańcuchowe, które mogą napędzać koła łańcuchowe po obu stronach łańcucha. Łańcuchy z dwustronnym kołem łańcuchowym występują w różnych formach, a przy projektowaniu napędów z dwustronnym kołem łańcuchowym należy skonsultować się z producentami łańcuchów.