I. Perforacja ścianki rury

W produkcji masowej otwory na częściach rur są przetwarzane przez wykrawanie zamiast wiercenia i frezowania, co ma zalety wysokiej wydajności produkcji, pięknej powierzchni części i może zaspokoić specjalne potrzeby niektórych produktów. Jednocześnie wykrawanie rur nie wymaga specjalnego sprzętu i może być wykrawane na ogólnej prasie, z prostą strukturą formy, dzięki czemu może być włączone do konwencjonalnego procesu produkcyjnego.

Wykrawanie rur różni się od wykrawania arkuszy. Ponieważ arkusz jest płaskim półfabrykatem, matryca męska i matryca żeńska przykładają siłę do arkusza podczas tłoczenia, powodując oddzielenie materiału, co ułatwia zakończenie procesu wykrawania. Jednak rura jest pustym cylindrycznym półfabrykatem, a podczas tłoczenia matryca męska styka się z zakrzywioną powierzchnią ścianki rury, a nie z płaską powierzchnią, dlatego podczas projektowania formy należy zastosować specjalne środki technologiczne i formy konstrukcyjne.

Formy do wykrawania ścianek rur można podzielić na trzy typy w zależności od ich cech konstrukcyjnych: z wykrawaniem matrycowym, bez wykrawania matrycowego i wykrawaniem gumowym.

1. Z żeńską formą wykrawającą

Gdy ściana rury ma matrycę żeńską, zgodnie z zależnością między kierunkiem ruchu matrycy męskiej podczas operacji formowania a kierunkiem ruchu suwaka prasy, można ją podzielić na wykrawanie pionowe i wykrawanie poziome.

Wykrawanie pionowe oznacza, że kierunek ruchu matrycy męskiej jest taki sam jak kierunek ruchu suwaka prasy. Polega to na zamontowaniu matrycy męskiej na górnej formie, która porusza się w górę i w dół wraz z suwakiem prasy, podczas gdy matryca żeńska jest zamontowana na wsporniku dolnej formy, umożliwiając wykrawanie, gdy matryca męska porusza się w dół. Ponieważ matryca żeńska w tego typu formie jest zamontowana na wsporniku, jest ona często określana jako wspornikowa forma wykrawająca.

Podczas wykrawania poziomego kierunek ruchu matrycy męskiej jest prostopadły do kierunku ruchu suwaka prasy. Zarówno matryca męska, jak i matryca żeńska są zamontowane na dolnej formie, przy użyciu ukośnego klina zamontowanego na górnej formie, aby popchnąć suwak z matrycą męską na dolnej formie, aby poruszał się poziomo, osiągając cel wykrawania ściany rury (wiele otworów może być wykrawanych jednocześnie).

Ponieważ ten typ formy wykorzystuje mechanizm ukośnego klina do napędzania męskiej matrycy, aby poruszała się poziomo, można ją nazwać formą wykrawającą typu ukośnego klina. Poniżej znajduje się wprowadzenie do kilku typowych struktur form.

(1) Wspornikowa forma wykrawająca

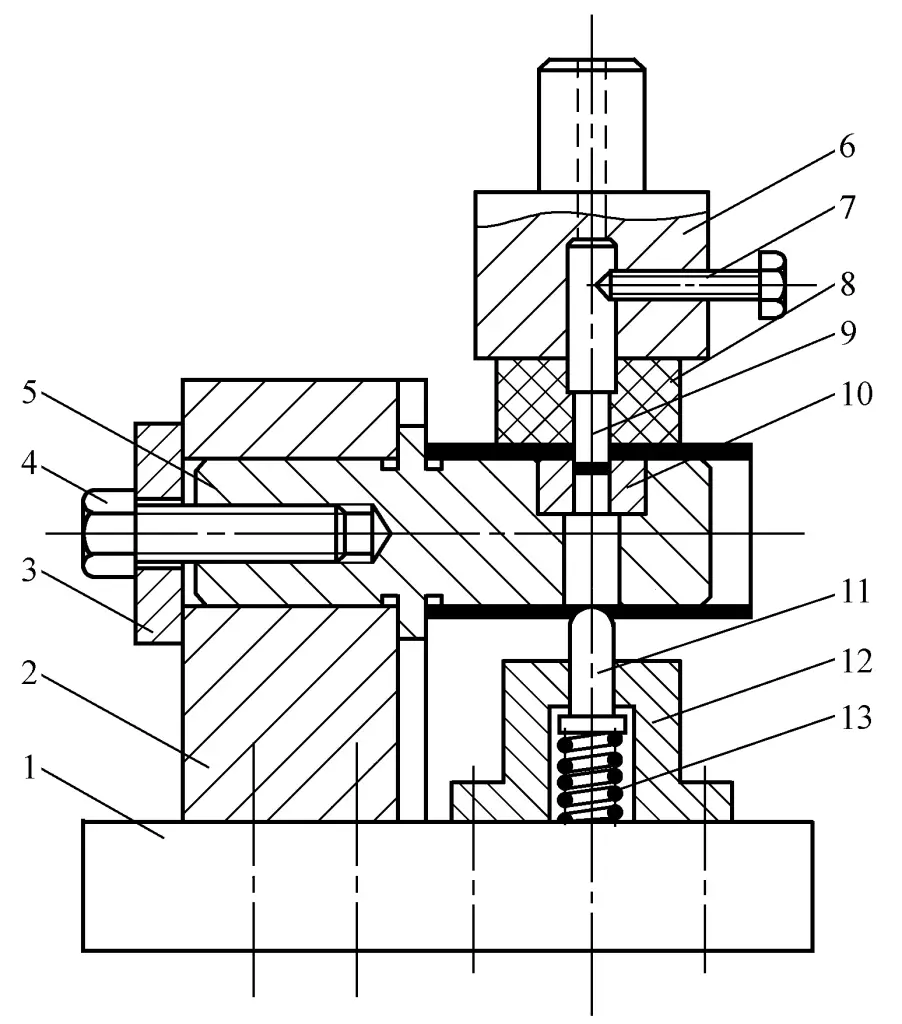

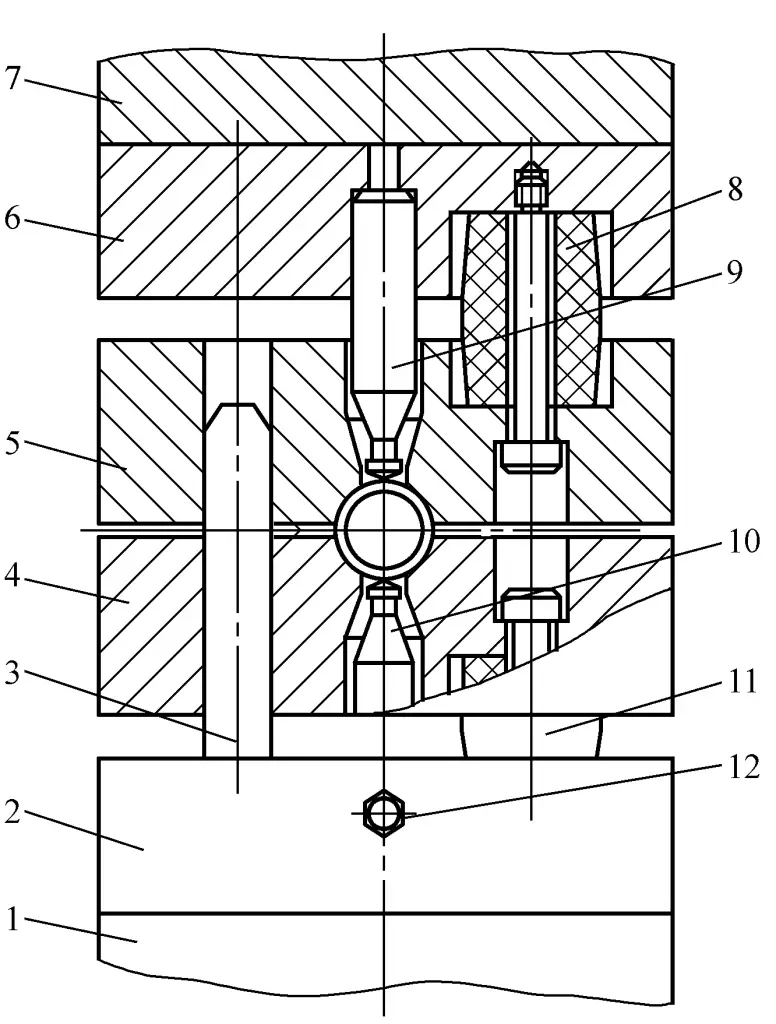

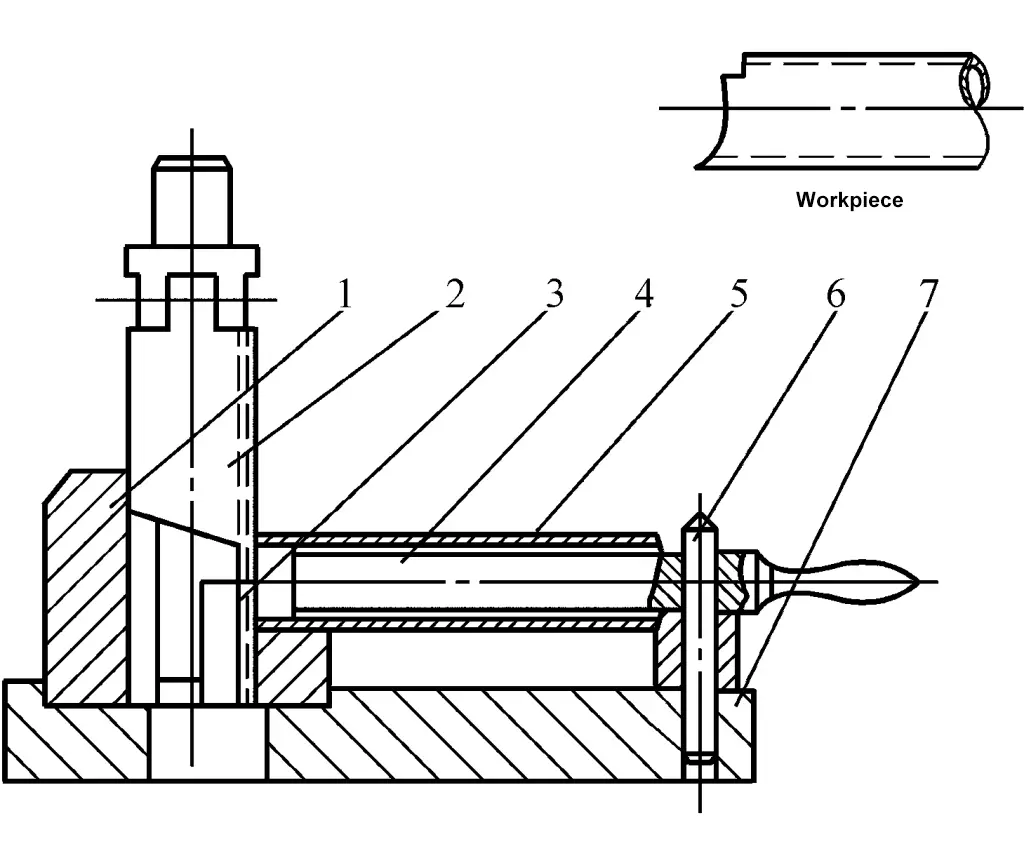

Rysunek 2-2-87 przedstawia konstrukcję wspornikowej matrycy wykrawającej z pojedynczym stemplem. Matryca 10 jest mocowana na wcisk na uchwycie matrycy 5, który jest zamontowany w uchwycie 2 i przymocowany śrubami. Dwa otwory w ściance rury są wykrawane w dwóch ruchach.

1-Dolna płyta matrycy

2-uchwyt

3-Płyta dociskowa

4,7-śruby

5-Uchwyt matrycy

Uchwyt 6-Die

8-Guma

Kość 9-punktowa

10-Wklęsła forma

11-Positioning pin

12-Siedzisko sprężynowe

13-Wiosna

Po wybiciu pierwszego otworu należy obrócić półfabrykat rury o 180° i wybić drugi otwór po włożeniu kołka pozycjonującego 11 w wybity otwór. Konstrukcja tej formy jest prosta i nadaje się do produkcji małych partii lub partii. Wadą jest jednak to, że wspornik wspornikowy jest w złych warunkach naprężenia, a kiedy siła przebicia lub ramię siły jest duże, wytwarzany moment zginający jest duży, dlatego należy przeprowadzić weryfikację wytrzymałości.

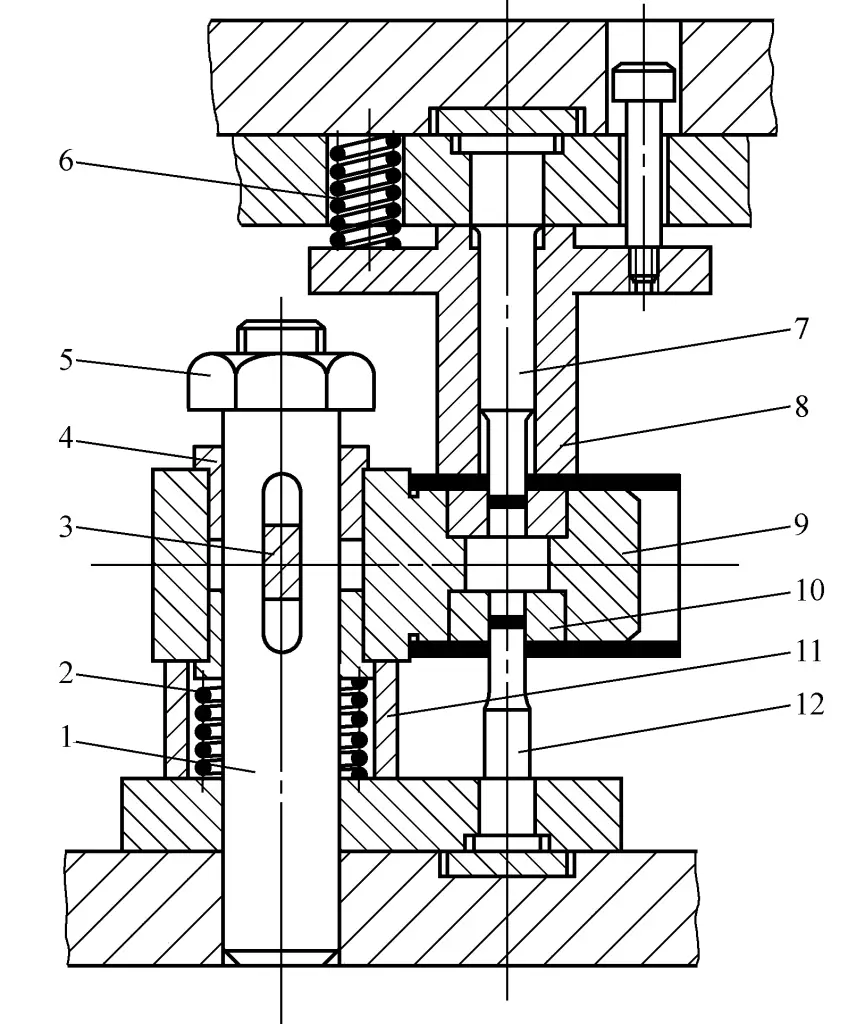

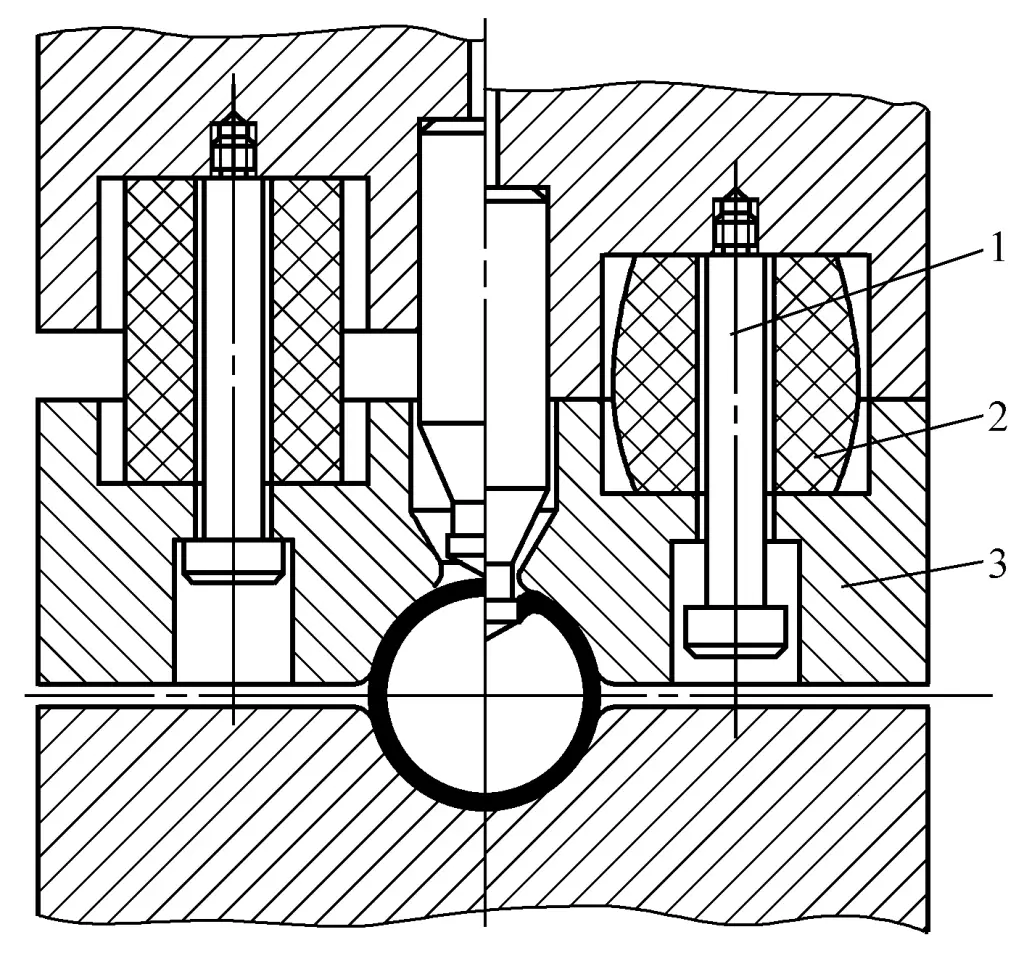

Rysunek 2-2-88 przedstawia schemat budowy wspornikowej formy do wykrawania otworów. Dwie wypukłe formy 7, 12 są zamontowane odpowiednio na górnej i dolnej formie, a wklęsła forma 10 jest zamocowana na wklęsłym wsporniku formy 9. Wspornik jest prowadzony przez słupek prowadzący 1 i może poruszać się w górę i w dół, a wpust przesuwny 3 jest zamontowany na wsporniku i przesuwa się wzdłuż szczeliny słupka prowadzącego, aby zapewnić, że wspornik nie obraca się względem słupka prowadzącego.

1-Przewodnik

2, 6 sprężyn

3-przesuwny klucz

4-Liner

5-Nut

8-Płyta wyładowcza

9-Uchwyt matrycy

10-Wklęsła forma

11-Limiter

Forma ta może wykrawać dwa przeciwległe otwory na ściance rury za jednym pociągnięciem prasy. Ponieważ forma wykorzystuje proces jednoczesnego wykrawania, a uchwyt jest zrównoważony pod względem siły, może uniknąć problemu niewystarczającej wytrzymałości spowodowanej dużymi momentami zginającymi podczas pojedynczego wykrawania wspornikowego.

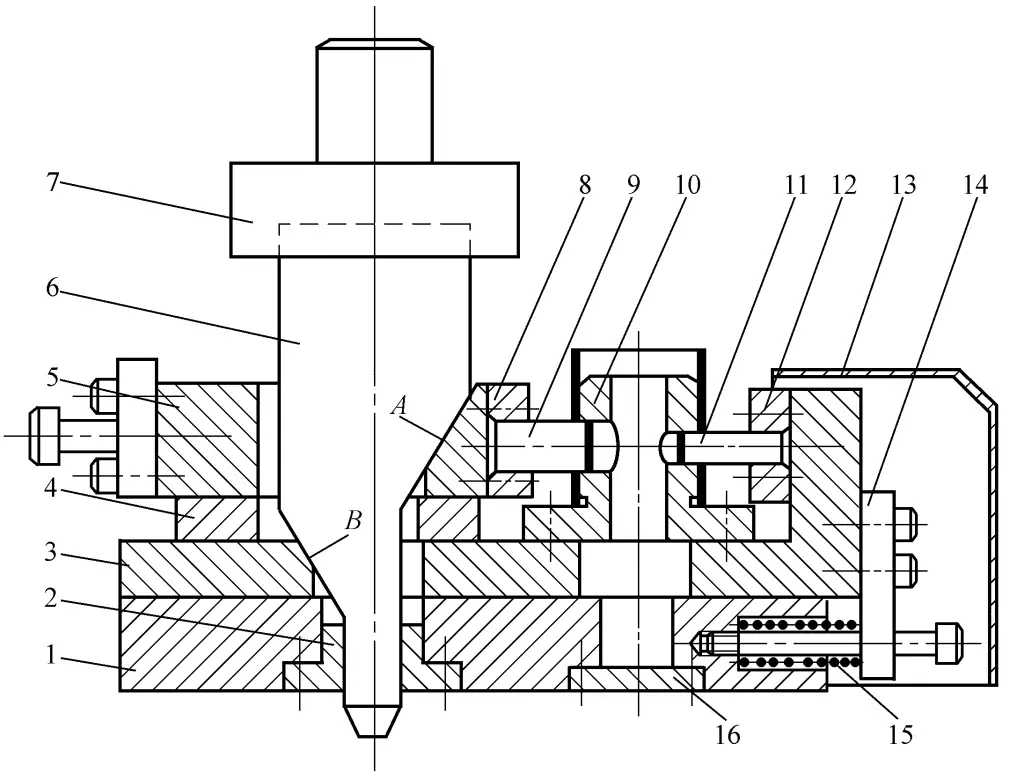

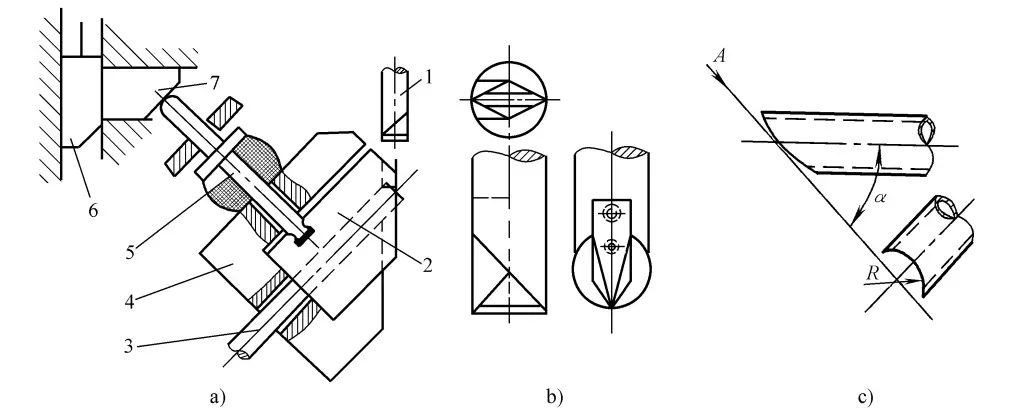

(2) Ukośny wykrojnik klinowy

Rysunek 2-2-89 przedstawia strukturę pojedynczej skośnej matrycy wykrawającej. Jego zasada działania jest następująca: gdy ukośny klin 6 porusza się w dół, przesuwa górny suwak 5 w prawo przez nachyloną powierzchnię A, a dolny suwak 3 w lewo przez nachyloną powierzchnię B, a następnie lewy i prawy stempel 9, 11 wchodzą jednocześnie do matrycy 10, wykrawając dwa otwory w ściance rury. Gdy ukośny klin przesuwa się w górę, górny i dolny suwak są resetowane przez sprężynę 15 (sprężyna resetująca dla górnego suwaka nie jest pokazana na rysunku). Resztki po wykrawaniu są następnie odprowadzane przez otwory na resztki.

1-Dolna płyta matrycy

Tuleja z 2 prowadnicami

3-Dolny suwak

4-Płyta nośna

5-Górny suwak

6 - nachylony klin

Uchwyt 7-Die

8, 12-płytka mocująca

9-Lewy stempel

10-Wklęsła forma

11-Prawa forma wypukła

13-Osłona ochronna

14-Przegroda

15-Wiosna

16-Płyta pokrywy

Rysunek 2-2-90 przedstawia strukturę wykrojnika z podwójnym klinem skośnym. Forma wykorzystuje dwa ukośne kliny 6, a konstrukcja formy jest symetryczna po lewej i prawej stronie. Za jednym pociągnięciem prasy otwory mogą być wykrawane jednocześnie na lewej i prawej ścianie bocznej rury. Gdy ukośny klin przesuwa się w górę, lewy i prawy suwak 3 są resetowane przez ukośny klin i sprężyny pomocnicze 5, 15. Odpad po wykrawaniu wypada następnie przez otwór w stole roboczym prasy.

1-Dolna płyta matrycy

2-Prowadnica

3-Slider

4-Wypukła płyta mocująca formę

5, 12, 15-Wiosna

6 - nachylony klin

7-Fixed Plate

Płytka dystansowa 8

Szablon 9-Upper

10-kształtny uchwyt

11-Wkręt wyrzutnika

13-Press Plate

14-Punch

16-Die

W porównaniu do wykrojnika wspornikowego, nachylony wykrojnik klinowy ma następujące cechy:

1) Lewa i prawa wypukła matryca wchodzą do wklęsłej matrycy w tym samym czasie, wklęsła matryca działa stabilnie, a wytrzymałość wklęsłej matrycy jest bardziej gwarantowana.

2) Nachylony klin przekształca pionowy ruch suwaka prasy w poziomy ruch wypukłej matrycy, dzięki czemu dokładność prowadzenia suwaka prasy nie ma wpływu na wyrównanie wypukłych i wklęsłych matryc.

3) Wadą jest to, że matryca ma większy rozmiar płaszczyzny, a precyzja produkcji nachylonego klina i suwaka, a także precyzja montażu wypukłych i wklęsłych matryc (w celu zapewnienia wyrównania) muszą być wysokie.

2. Wykrojnik bez matrycy wklęsłej

Wykrawanie ścianki rury bez wklęsłej matrycy, czyli wykrawanie ścianki rury tylko wypukłą matrycą bez wklęsłego podparcia matrycy wewnątrz rury. Oczywiście, podczas wykrawania w stanie wydrążonym, jeśli nacisk wywierany przez wypukłą matrycę na ściankę rury przekroczy pojemność, jaką może wytrzymać ścianka rury, rura zostanie spłaszczona, uniemożliwiając proces wykrawania. Aby wykonać wykrawanie na rurze bez wklęsłej matrycy, podstawowym warunkiem jest zmaksymalizowanie zdolności przenoszenia ciśnienia (sztywności) rury.

Dlatego należy podjąć specjalne środki zarówno w procesie, jak i konstrukcji matrycy, aby spełnić ten wymóg i zapewnić, że proces wykrawania może być kontynuowany.

(1) Charakterystyka procesu

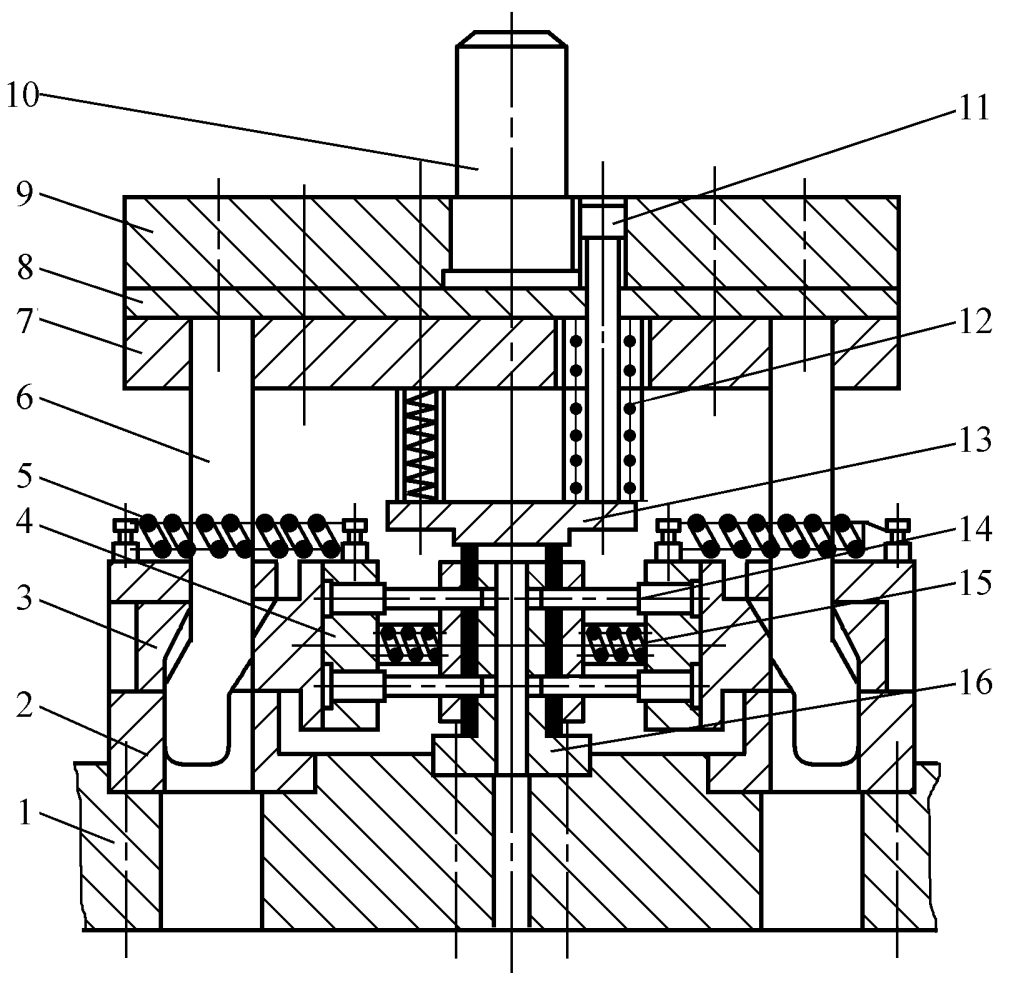

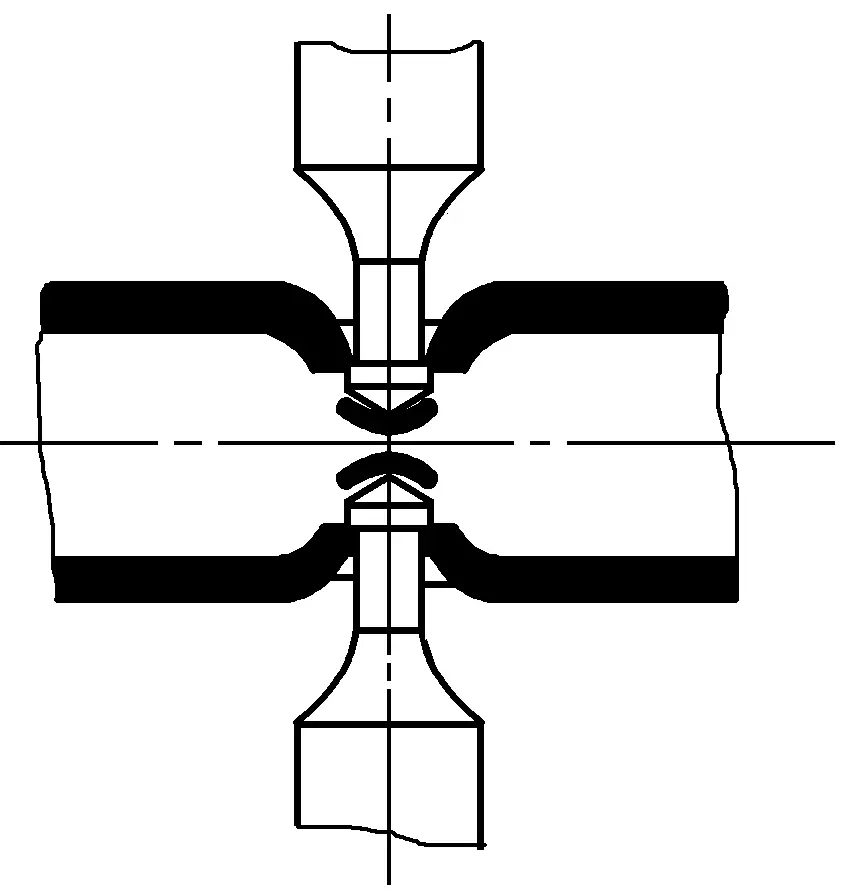

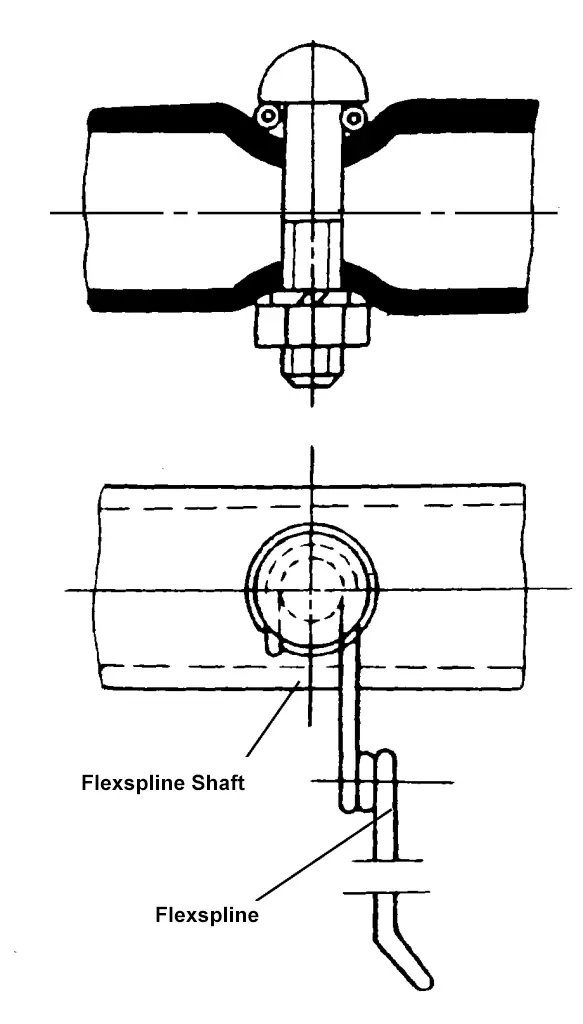

Rysunek 2-2-91 przedstawia uproszczony schemat matrycy do wykrawania rur z podwójnym otworem, która jest symetrycznie rozmieszczona powyżej i poniżej i jest jedną z typowych konstrukcji do wykrawania rur bez wklęsłej matrycy. Gdy matryca rozpoczyna pracę, zanim górne i dolne wypukłe matryce 9 i 10 dotkną ścianki rury, górne i dolne ruchome płyty dociskowe 5 i 4 najpierw dociskają rurę, a następnie górne i dolne wypukłe matryce kolejno wbijają się w ściankę rury.

1-Dolny uchwyt matrycy

2-Dolna płytka mocująca stempel

3-Przewodnik

4-Dolna ruchoma tarcza dociskowa

5-Górna ruchoma płyta dociskowa

6-Górna płytka mocująca stempel

7-Górny uchwyt matrycy

8,11-Guma poliuretanowa

9-Uderzenie z góry

10-Dolny cios

12-Gwint górny

Po zakończeniu pracy suwak prasy powraca, a ruchoma płyta dociskowa rozładowuje rurę dopasowaniekończąc jeden proces wykrawania.

Proces wykrawania pokazano na rysunku 2-2-92. Ponieważ materiał rury jest zawsze ściskany przed i podczas wykrawania, znacznie zwiększa to sztywność materiału rury, zapobiegając niestabilnemu odkształceniu (spłaszczeniu z powodu niewystarczającej sztywności) podczas procesu wykrawania.

Dlatego też, podczas procesu wykrawania rury, obszar otworu w ściance rury jest stopniowo wciskany w wewnętrzną część ścianki rury przez stempel, powodując elastyczne zginanie materiału do odkształcenia plastycznego, a ostatecznie powodując oddzielenie pęknięcia.

Można zauważyć, że w porównaniu do wykrawania z matrycą, wykrawanie rur bez matrycy ma następujące cechy:

1) Podczas wykrawania rur bez użycia matrycy, podstawowym warunkiem jest ściśnięcie całego materiału rury poza obszarem wykrawania przed rozpoczęciem wykrawania, aż do zakończenia całego procesu wykrawania. W przeciwnym razie materiał rury odkształci się pod naciskiem stempla, uniemożliwiając proces wykrawania. W związku z tym na formie należy ustawić urządzenie dociskające, aby zapewnić wystarczającą siłę ściskającą.

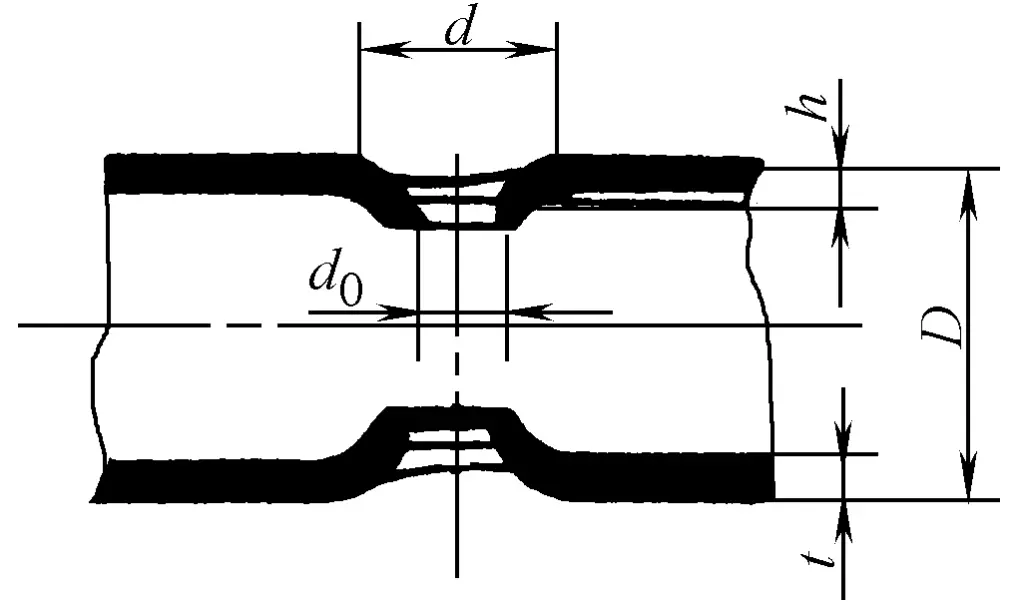

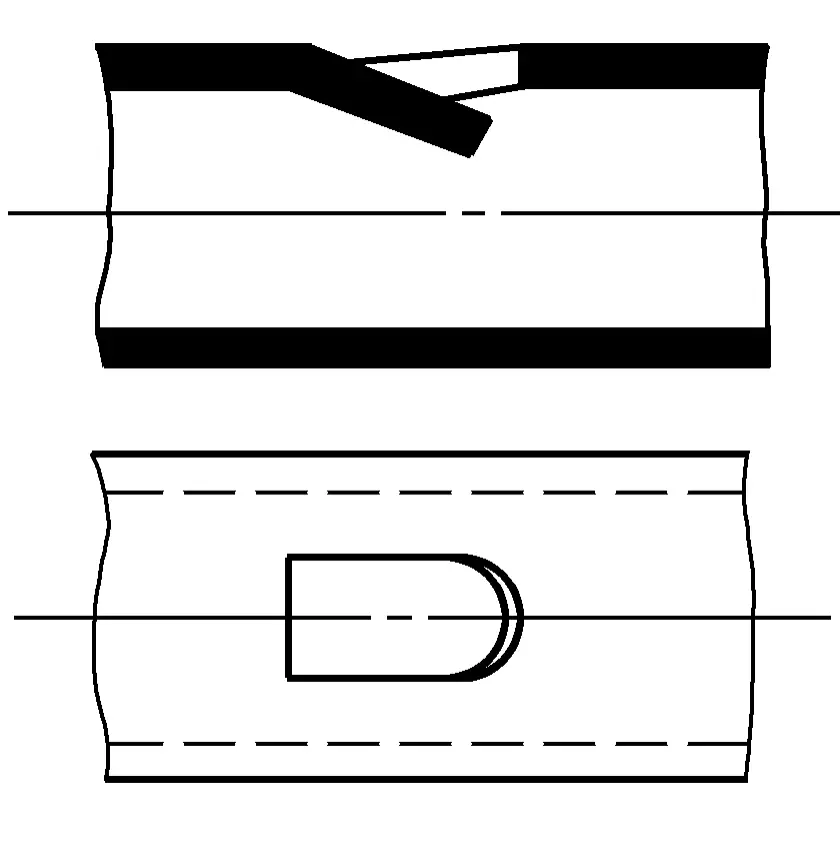

2) Podczas wykrawania rur bez matrycy, ponieważ nie ma podparcia matrycy, proces elastycznego odkształcania materiału jest dłuższy, a odkształcenie zginające jest większe, tworząc w ten sposób "wgniecenie" wokół wykrawanego otworu (patrz rysunek 2-2-93). Rozmiar "wgniecenia" zależy od rozmiaru materiału rury, rodzaju materiału rury, rozmiaru wykrawania, struktury formy, siły ściskającej itp. Dlatego wykrawanie rur bez matrycy jest odpowiednie tylko dla części rur, które pozwalają na "wgniecenie" wokół wykrawanego obszaru.

Tabela 2-2-42 zawiera listę rozmiarów "wgnieceń" powstałych w rurach stalowych o średnicy zewnętrznej ϕ30 mm pod wpływem tej samej siły ściskającej, ale różnych materiałów, grubości ścianek i średnic wykrawania. Jak pokazuje tabela, im twardszy materiał, im grubsza ścianka rury i im mniejsza średnica wykrawania, tym mniejszy rozmiar "wgniecenia"; i odwrotnie, tym większy rozmiar "wgniecenia".

Tabela 2-2-42 Rozmiar "dołu" utworzonego podczas wykrawania rur (jednostka: mm)

| Średnica zewnętrzna rury stalowej × grubość ścianki Dxt | Materiał | Średnica wykrawania do | "Średnica otworu d | "Pit" Głębokość h |

| Φ30×2.5 | 20 | Φ9.5 | Φ19 | 3.2 |

| Φ30×1.5 | 10 | Φ9.5 | Φ24 | 7.5 |

| Φ30×2.6 | 10 | Φ9.5 | Φ20 | 6.5 |

| Φ30×2.6 | 10 | Φ4 | Φ12 | 3 |

| Φ30×5 | 10 | Φ9.5 | Φ16 | 2.5 |

3) Podczas procesu wykrawania materiału rury, ponieważ materiał jest zawsze ściśle przylegający do stempla, nagrzewanie i zużycie stempla są bardziej dotkliwe niż w przypadku zwykłego wykrawania, dlatego podczas projektowania formy konieczne jest rozsądne określenie struktury, materiału i wymagań dotyczących obróbki cieplnej stempla.

(2) Cechy strukturalne formy

W porównaniu z ogólnymi formami wykrawającymi, materiał rury bez formy wykrawającej ma pewne specjalne wymagania tylko w zakresie struktury stempla oraz urządzenia do prasowania i rozładowywania.

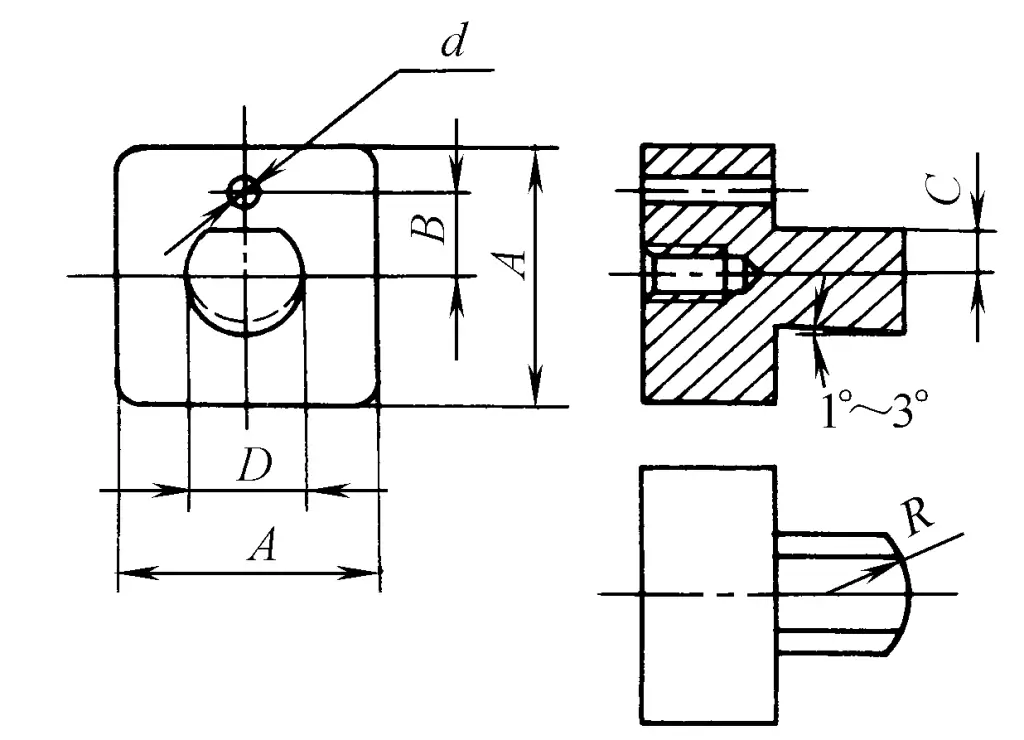

1) Punch Structure Form.

Ponieważ stempel nagrzewa się i zużywa bardziej podczas wykrawania rur, a rozładunek części jest trudny, konstrukcja stempla powinna minimalizować powierzchnię styku z materiałem rury. Podczas wykrawania na okrągłej rurze, ponieważ powierzchnia, z którą styka się stempel, nie jest płaska, ale jest powierzchnią łuku ściany rury, konieczne jest również zapewnienie, że stempel nie będzie poddawany naprężeniom mimośrodowym podczas projektowania, w przeciwnym razie jest bardzo prawdopodobne, że pęknie.

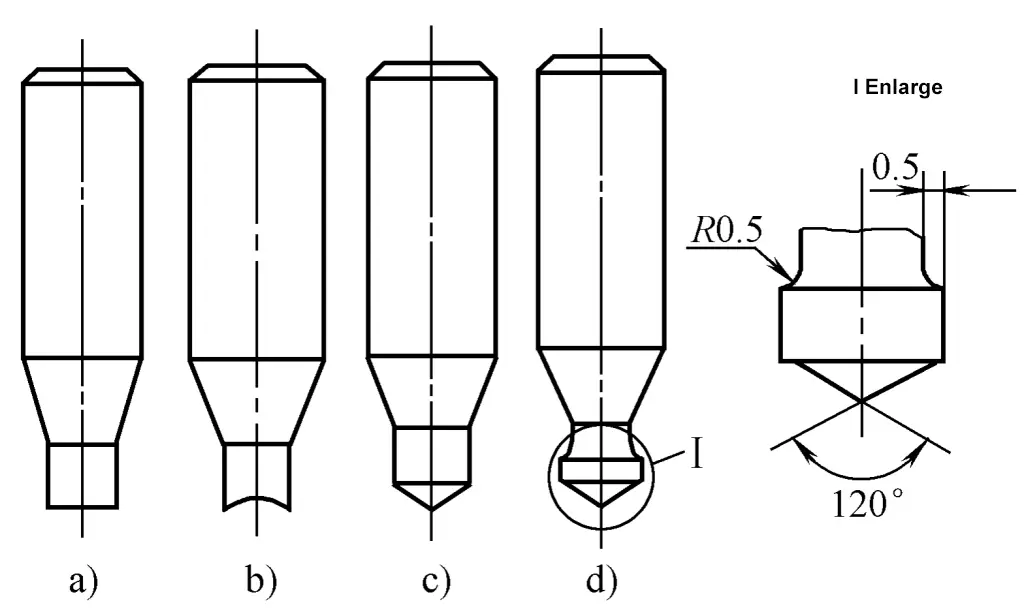

Rysunek 2-2-94 przedstawia kilka konstrukcji wykrojników do wykrawania rur okrągłych. Praktyka produkcyjna pokazuje, że konstrukcja wykrojnika pokazana na rysunku 2-2-94d jest najlepsza. Ta matryca wykrawająca ma nie tylko dobre wyrównanie, ale także mniejszy obszar styku ze ścianą rury podczas pracy, dzięki czemu ma dobry efekt użytkowania. Jednak środkowa końcówka tego wykrojnika nie jest krawędzią tnącą, co stosunkowo zwiększa skok roboczy wykrojnika, szczególnie wymagając dłuższego skoku, aby przeciąć materiał podczas wykrawania bardziej miękkich materiałów rurowych.

Matryce stemplowe pokazane na rysunkach 2-2-94a i 2-2-94b są wygodne w produkcji i szlifowaniu, ale ze względu na ich słabe wyrównanie, mają wysoki opór cięcia i są podatne na pękanie, gdy materiał jest twardy lub ściana rury jest gruba.

Dlatego też wykrojniki typu 2-2-94a i 2-2-94b są odpowiednie do wykrawania rur stalowych z bardziej miękkich materiałów lub o grubości ścianki mniejszej niż 2 mm, podczas gdy wykrojniki typu 2-2-94c i 2-2-94d są odpowiednie do wykrawania rur stalowych z twardszych materiałów lub o grubszych ściankach. Wykrojniki wykonane są z odpornej na zużycie stali narzędziowej, takiej jak C12, o wymaganej twardości obróbki cieplnej 56~60HRC.

2) Urządzenie mocujące i rozładowujące.

Aby spełnić wymóg utrzymania materiału rury w stanie zaciśniętym przed i podczas wykrawania, na formie należy ustawić urządzenie zaciskowe. Rysunek 2-2-95 przedstawia urządzenie zaciskowe do wykrawania rur okrągłych, które składa się z płyty dociskowej 3, gumy poliuretanowej 2 i śruby rozładowczej 1.

1-Wkręt rozładowujący

2-guma poliuretanowa

3-Płyta dociskowa

Urządzenie zaciskowe ma podwójną funkcję, nie tylko zaciskając rurę podczas wykrawania, ale także działając jako funkcja rozładowująca, gdy suwak prasy powraca po skoku. Praktyka produkcyjna dowiodła, że zastosowanie gumy poliuretanowej zamiast zwykłej gumy lub sprężyn jako elementu elastycznego daje dobre efekty.

3) Zakres zastosowania.

Ściana rury bez wklęsłego wykrawania matrycowego, ponieważ wokół wykrawanego otworu powstaje "wgłębienie", proces ten jest odpowiedni tylko dla rur, w których dopuszczalne jest "wgłębienie" wokół wykrawanego obszaru. W przypadku większości rur "wgłębienie" utworzone podczas wykrawania zapewnia lepsze wyniki oraz gładszą i bardziej estetyczną powierzchnię w porównaniu z otworami wykonanymi przez wiercenie, wytaczanie lub frezowanie.

Jak pokazano na rysunku 2-2-96, rura wykorzystuje "zagłębienie" utworzone podczas wykrawania, aby spełnić wymagania montażowe studni rurowej. Oczywiste jest, że aby zastosować proces wykrawania bez matrycy wklęsłej, należy najpierw zrozumieć, czy rura pozwala na "zagłębienie".

Ściana rury bez wklęsłego wykrawania matrycowego, oprócz tego, że jest używana do wykrawania okrągłych otworów, owalnych otworów lub otworów o specjalnym kształcie, może być również używana do wykrawania nacięć (patrz rysunek 2-2-97). W porównaniu z obróbką otworów, proces ten ma niższe koszty produkcji, wyższą wydajność produkcji i lepsze efekty użytkowania, szczególnie nadaje się do wykrawania rur w maszynach rolniczych, urządzeniach elektrycznych, produktach przemysłu lekkiego, przynosząc znaczne korzyści ekonomiczne.

Gumowy wykrojnik

Wykorzystanie odkształcalności i niepłynącej polimeryzacji gumy, umieszczenie jej wewnątrz półfabrykatu rury jako elastycznej wypukłej matrycy, a tym samym wdrożenie procesu wykrawania dowolnego kształtu otworu na ściance rury, nazywa się wykrawaniem gumy.

Kauczuki stosowane do wykrawania obejmują kauczuk naturalny (kauczuk czarny) i kauczuk poliuretanowy (kauczuk syntetyczny). Ponieważ pierwsza z nich może wytrzymać niższe ciśnienie jednostkowe (zwykle poniżej 40 MPa), nadaje się tylko do produkcji na małą skalę miękkich materiałów i wykrawania cienkościennych rur.

Kauczuk poliuretanowy to elastomer znajdujący się pomiędzy kauczukiem naturalnym a tworzywem sztucznym, posiadający szereg unikalnych właściwości fizycznych i mechanicznych. Charakteryzuje się nie tylko wysoką wytrzymałością i pozwala na stosowanie dużych ciśnień jednostkowych (zwykle do 500 MPa, a nawet do 1000 MPa przy niewielkich wolumenach produkcji), ale także ma szeroki zakres twardości i jest odporny na zużycie, olej, starzenie i rozdarcie, dzięki czemu ma długą żywotność i może być stosowany do masowej produkcji.

(1) Charakterystyka procesu

Wykorzystując gumę poliuretanową jako elastyczną matrycę męską i stal narzędziową jako sztywną matrycę żeńską, podczas perforowania ścianki rury wykazano następujące cechy procesu.

1) Ponieważ gumowa matryca do wykrawania jest konstrukcją pół-matrycową, w której matryca męska jest gumowa, a tylko stalowa matryca żeńska musi być wyprodukowana, upraszcza to produkcję matryc i rozwiązuje problem trudnego dopasowania ze względu na mały prześwit między stalowymi matrycami męskimi i żeńskimi.

2) Ponieważ guma poliuretanowa może generować wysokie ciśnienia jednostkowe, średnica otworów lub szerokość szczelin wykrawanych na ściance rury może osiągnąć 1 do 2 razy grubość materiału, a nawet mniej. Praktyka wykazała, że gdy ciśnienie jednostkowe wynosi 500 ~ 700 MPa, szczeliny o szerokości 0,5 ~ 0,7 mm mogą być wykrawane w ścianie rury ze stopu aluminium o grubości 1 mm.

Zgodnie z danymi pochodzącymi z byłego Związku Radzieckiego, w przypadku stosowania gumy poliuretanowej do wykrawania, typowa średnica półfabrykatu rury wynosi od 20 ~ 100 mm, a średnica wykrawanych otworów może wynosić 4 ~ 40 mm; gdy grubość ścianki rury wynosi 0,6 ~ 1,5 mm, średnica wykrawanych otworów może osiągnąć nawet 2 ~ 3 mm. Materiały odpowiednie do wykrawania obejmują zwykłą stal węglową, stal nierdzewną, nieżelazne metale i ich stopów itp., z wyjątkiem materiałów kruchych, wszystkie mogą być przetwarzane za pomocą gumowych matryc.

3) Podobnie jak w przypadku stosowania matryc z gumy poliuretanowej do wykrawania płaskich części, jakość wykrawanej części rury jest bardzo dobra, bez zadziorów. Jednak po wewnętrznej stronie rury, ze względu na działanie gumy poliuretanowej, tworzy się bardzo mały promień, co jest znaczącą zaletą w porównaniu z zadziorami powstałymi w wyniku wiercenia maszynowego lub frezowania, eliminując trudności związane z wewnętrznym gratowaniem.

4) Podczas procesu wykrawania guma poliuretanowa najpierw koryguje średnicę rury, a następnie wykrawa zgodnie z krawędzią sztywnej matrycy żeńskiej, uzyskując w ten sposób wysoką dokładność wymiarową wykrawanych otworów. Dokładność wymiarowa wykrawanych otworów zazwyczaj osiąga IT9~IT11, a w przypadku większych otworów z cieńszych materiałów może osiągnąć IT6~IT7.

(2) Kluczowe punkty projektu formy

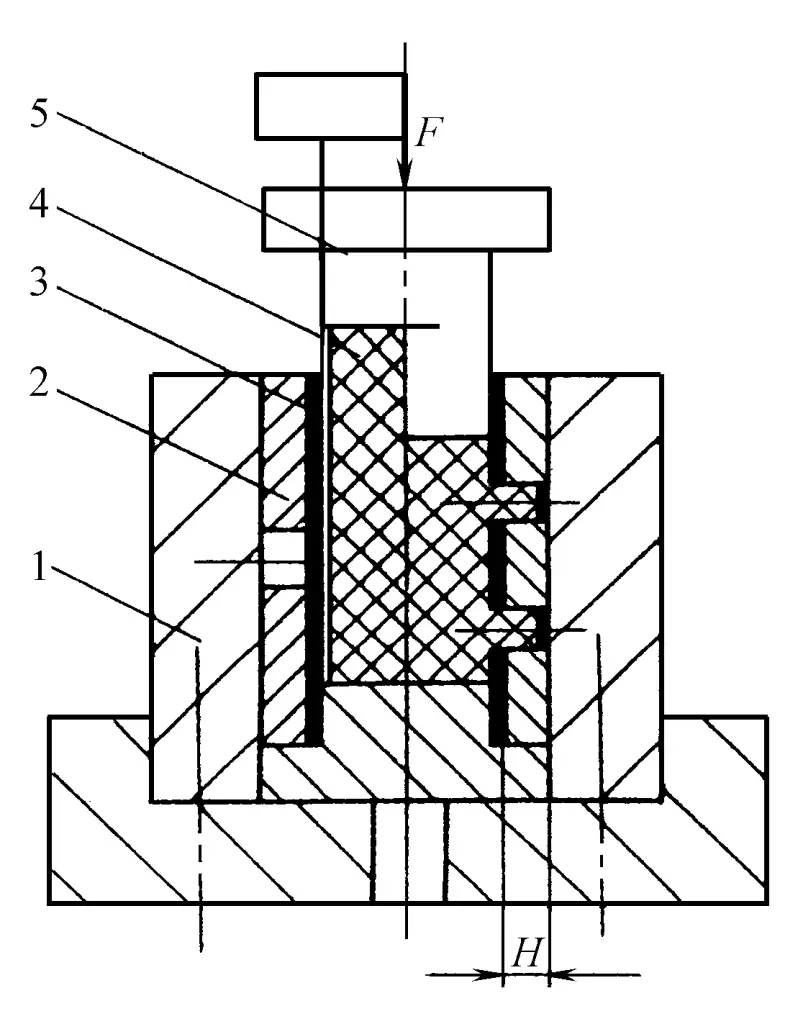

Strukturę gumowej matrycy wykrawającej pokazano na rysunku 2-2-98, składającej się głównie ze zintegrowanej tulei matrycy żeńskiej 1, matrycy żeńskiej 2, pręta z gumy poliuretanowej 4 i głowicy prasującej 5. Podczas pracy półfabrykat rury 3 jest najpierw umieszczany w matrycy żeńskiej, a następnie pręt z gumy poliuretanowej wraz z głowicą dociskową (połączoną ze sobą za pomocą kleju poliuretanowego) jest wkładany do półfabrykatu rury.

Tuleja na 1 kość

2-Die (struktura segmentowa)

3-rurowy blank

4-Poliuretanowy pręt gumowy

Głowica 5-przyciskowa

Gdy suwak prasy przesuwa się w dół, głowica prasy naciska w dół, powodując osiowe odkształcenie ściskające pręta gumowego i wypełnienie wewnętrznej wnęki półfabrykatu rury, początkowo korygując średnicę rury. Gdy głowica dociskowa kontynuuje dociskanie, ciśnienie wewnątrz uszczelnionej jednostki gumowej w półfabrykacie rury gwałtownie wzrasta, aż materiał w pobliżu krawędzi matrycy wytwarza mikropęknięcia i ostatecznie oddziela się, kończąc cały proces wykrawania.

Grubość ścianki H matrycy wykrawającej (patrz rysunek 2-2-98) musi być rozsądnie określona, ponieważ wpływa ona nie tylko na to, czy proces wykrawania może być zakończony płynnie, ale także na jakość wykrawanego odcinka, wielkość siły wykrawania i żywotność gumowego pręta. W oparciu o doświadczenie produkcyjne, grubość ścianki H można określić za pomocą następującego wzoru

H = 2,5(1 + A 10 )√t

Gdzie

- A 10 - Względny współczynnik wydłużenia materiału ślepej rury (%);

- Grubość ścianki półfabrykatu (mm).

Matryca jest zwykle wykonana ze zwykłej stali narzędziowej, takiej jak T8A, T10A, a po hartowaniu i odpuszczaniu twardość wynosi 56 ~ 60 HRC. Jeśli ścianka matrycy jest cienka lub kształt wykrawania jest złożony, lepiej jest użyć stopowej stali narzędziowej o niewielkim odkształceniu po hartowaniu, takiej jak Cr12, Cr12MoV itp.

Dobór twardości gumy poliuretanowej powinien być rozsądny. Aby osiągnąć pracę wykrawania, wymagane jest, aby guma poliuretanowa mogła łatwo wytwarzać odkształcenia boczne po ściskaniu osiowym, aby osiągnąć ciśnienie jednostkowe wymagane do wykrawania. Zgodnie z doświadczeniem produkcyjnym, ogólnie rzecz biorąc, należy wybrać twardość Shore'a 70 ~ 80A.

Średnica pręta z gumy poliuretanowej powinna być jak największa, aby ułatwić jego usunięcie z półfabrykatu rury po zakończeniu wykrawania, co może zmniejszyć deformację gumy poliuretanowej, pomóc poprawić jej żywotność i zmniejszyć tonaż prasy, ogólnie 4% ~ 6% mniejszy niż wewnętrzna średnica półfabrykatu rury.

II. Wykrawanie końca rury

Po przecięciu materiał rury staje się półfabrykatem rury potrzebnym do produkcji łączników rurowych. W zależności od wymagań łączników rurowych, czasami na ich końcach należy wykonać różne kształty. W przeszłości do obróbki tego typu końcówek używano głównie frezowania, które łatwo uszkadzało narzędzia, było nieefektywne i niezbyt bezpieczne. Obecnie szeroko stosowana jest obróbka wykrawaniem, która nie tylko poprawia wydajność produkcji, ale także zapewnia stabilną jakość i bezpieczeństwo.

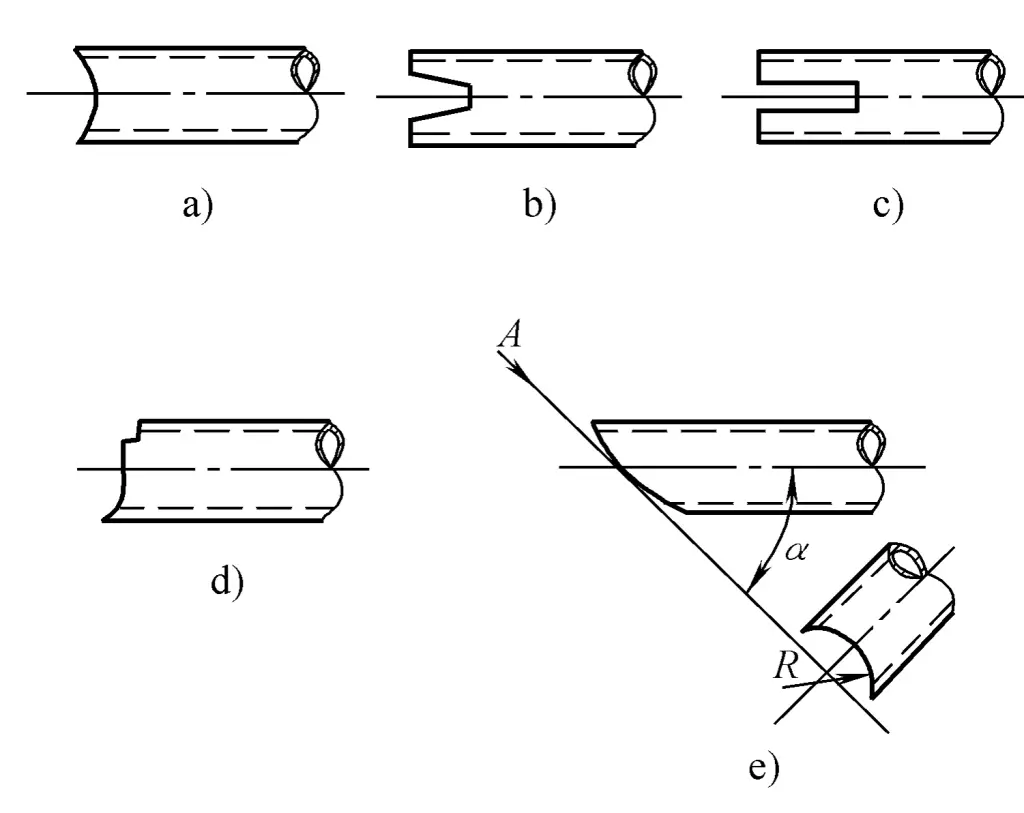

Typowe kształty końcówek rur pokazano na rysunku 2-2-99, przy czym średnice rur wynoszą zazwyczaj od ϕ10 do ϕ70 mm, a grubości ścianek od 0,5 do 5 mm. Ze względu na różne kształty końców, struktura formy powinna być elastycznie zaprojektowana po przeprowadzeniu szczegółowej analizy. Poniżej znajduje się kilka typowych struktur form, które zostały przyjęte w produkcji, do których można się odnieść podczas projektowania.

a) Łuk końcowy

b), c) Szczelinowanie końcowe

d) Nieregularny kształt portu

e) Łuk skośny portu

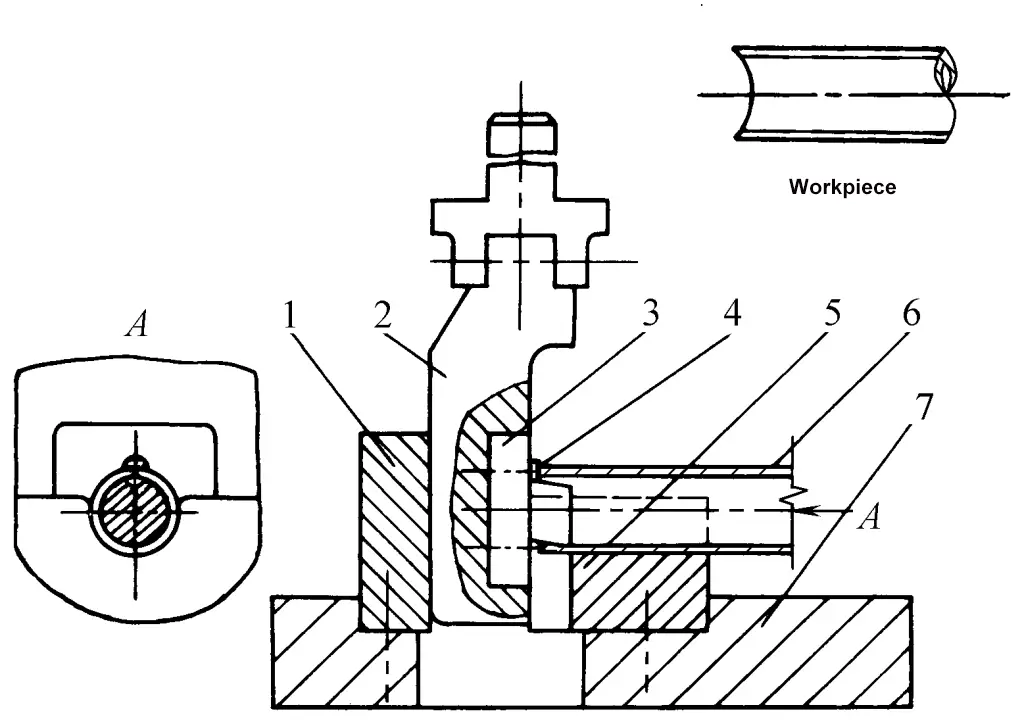

1. Wykrawanie łukiem portowym

Strukturę formy do wykrawania łuku na końcu rury pokazano na rysunku 2-2-100. Stempel 3 jest zamontowany w stałej płycie 2, która jest prowadzona przez płytę nośną 1 i jedną powierzchnię czołową matrycy 5, aby zapewnić jednostronną szczelinę wykrawania między stemplem a matrycą. Płyta nośna i matryca są zamontowane razem na dolnej podstawie matrycy 7. Przed rozpoczęciem wykrawania, stempel powinien być ustawiony w pozycji nieco większej niż jedna grubość ścianki rury od powierzchni łuku matrycy, aby ułatwić podawanie materiału rury.

1-Płyta nośna

2-Płyta stała

3-Punch

4 Śruba pozycjonująca

5-Die

6-Billet

7-Dolny uchwyt matrycy

Podczas pracy formy, port jest przebijany dwukrotnie. Podczas pierwszego wykrawania, kęs 6 jest umieszczany na stemplu, aby ustawić go za pomocą śruby pozycjonującej 4, przecinając dolną połowę łuku. Podczas drugiego wykrawania, kęs jest obracany o 180°, ustawiany przy powierzchni łuku wykrawanego końca rury, kończąc w ten sposób cały proces wykrawania.

Należy zauważyć, że dwukrotne wykrawanie łuku końca rury odbywa się w dwóch oddzielnych etapach, to znaczy pierwszy stempel (pierwszy proces) odcina dolną połowę łuku wszystkich kęsów, a następnie dostosowuje śrubę pozycjonującą, aby dostosować pozycjonowanie dla drugiego stempla (drugi proces), a nie tylko dwa kolejne stemple na jednym kęsie. Używając tej struktury formy do wykrawania, skok prasy powinien być mały i niezbyt duży.

Kształt stempla pokazano na rysunku 2-2-101, a jego zależność wymiarowa jest następująca

- A = D + (10 ~ 15) mm

- B = (D + d)/2 + t

- C = D/2 - (2 ~ 5)mm

Gdzie

- D - średnica wewnętrzna rury minus 0,5 ~ 1 mm;

- d-Średnica (mm);

- t - grubość ścianki rury (mm);

- R - promień łuku końca rury (mm) (patrz Rysunek 2-2-101).

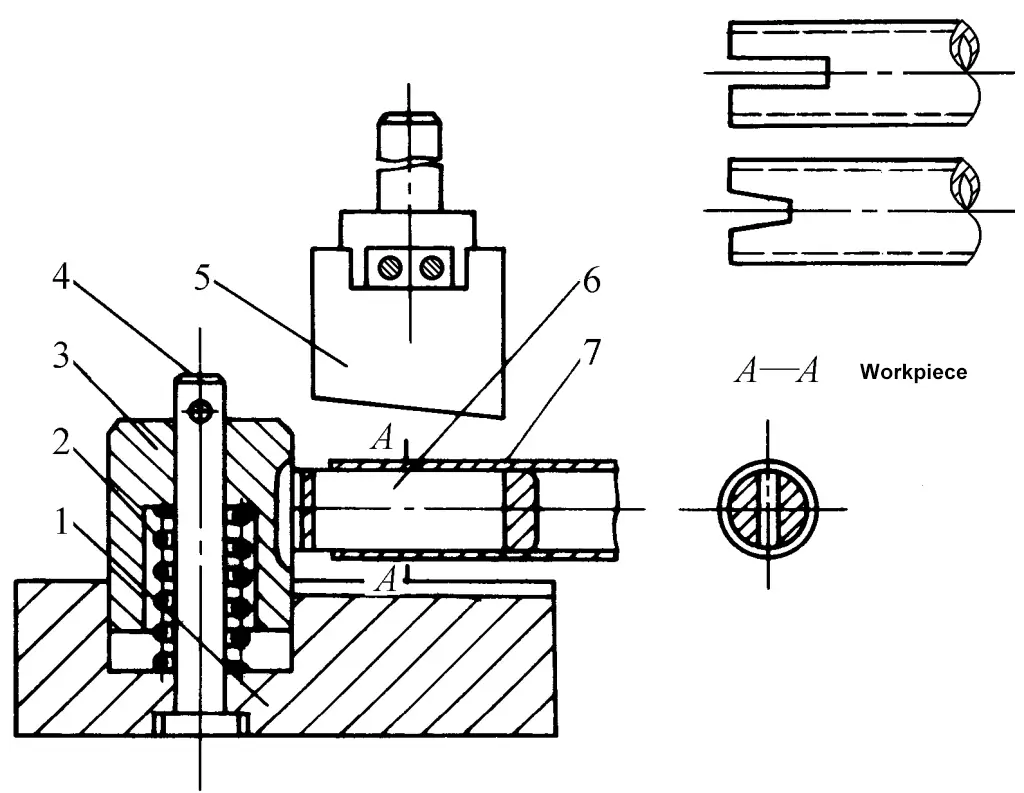

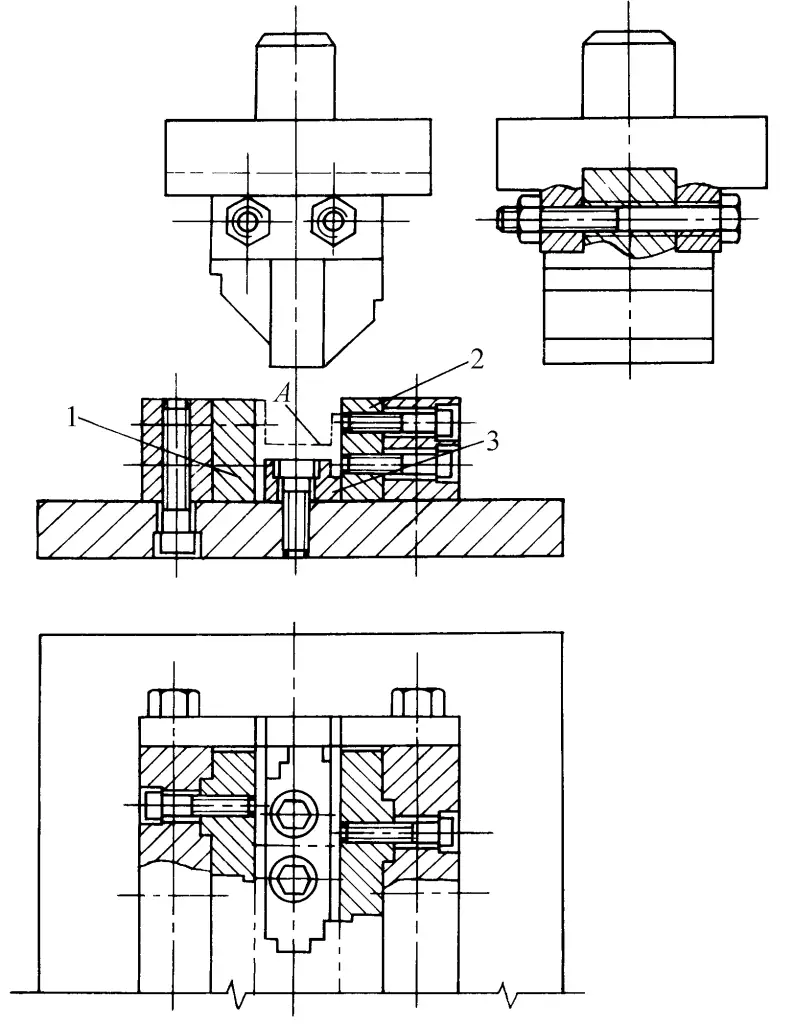

2. Wykrawanie otworów na porty

Strukturę matrycy do wykrawania szczelin na końcu rury pokazano na rysunku 2-2-102. Rdzeń matrycy 6 jest zamocowany na stałej płycie 3, która może poruszać się w górę i w dół względem dolnej podstawy matrycy 1 za pomocą sprężyny 2 i słupka prowadzącego 4.

1-Dolny uchwyt matrycy

2-Spring

3-Płyta stała

4-Guide Post

5-Punch Die

6-rdzeniowa matryca

7-Billet

Podczas wykrawania należy wywierać nacisk na nieruchomą płytę (zazwyczaj za pomocą gumowej podkładki pod suwakiem prasy). Po tym, jak matryca rdzeniowa wraz z kęsem 7 ściśle przylega do dolnego gniazda matrycy, matryca 5 rozpoczyna wykrawanie. Aby poprawić wytrzymałość krawędzi matrycy rdzeniowej, matryca wykrawająca wykorzystuje krawędź ściętą pod kątem 3°~5°. Podczas wykrawania drugiej strony należy obrócić kęs o 180°, oprzeć się na już wykrojonym wycięciu w celu pozycjonowania, a następnie ponownie wykonać wykrawanie, kończąc w ten sposób cały proces wykrawania w dwóch etapach.

3. Specjalny kształt dziurkowania na końcu

Strukturę matrycy do wykrawania o specjalnym kształcie na końcu rury pokazano na rysunku 2-2-103. Matryca wykrawająca 2 jest prowadzona przez płytę wsporczą 1, kształt głowicy matrycy rdzeniowej 4 pasuje do wklęsłej matrycy 3, a kęs 5 zamocowany na matrycy rdzeniowej może być wykrawany. Matryca rdzeniowa może być podnoszona i obracana za pomocą sworznia 6 w celu łatwego załadunku i rozładunku kęsa.

1-Płyta nośna

2-punktowa matryca

3-Die

4-rdzeniowa matryca

5-Billet

6-stykowy

7-Dolny uchwyt matrycy

4. Wykrawanie łukiem pochyłym

Strukturę formy do wykrawania nachylonych łuków na końcu rury pokazano na rysunku 2-2-104. Łuk R końca rury tworzy kąt α z osią półfabrykatu rury i jest zazwyczaj wykrawany na prasie poziomej. Wypukła matryca 1 ze specjalnie ukształtowanym ostrzem i krawędzią jest zamontowana w suwaku prasy, a wklęsła matryca 2 jest typu dzielonego, zamocowana na obrotowej podstawie wklęsłej matrycy wokół punktu O za pomocą płyty wsporczej 4 (nie pokazanej na rysunku).

a) Struktura formy

b) Wypukła struktura matrycy

c) Obrabiany przedmiot

1-Punch

2-Wklęsła matryca

3-rurowy blank

4-Płyta nośna

Pręt 5-przyciskowy

6-Klin podłużny

7-Klin poprzeczny

Po włożeniu półfabrykatu rury 3 do matrycy, jest on zaciskany za pomocą pręta dociskowego 5, a wykrawanie może być wykonywane poprzez dociskanie stempla. Pręt dociskowy jest dociskany przez klin poprzeczny 7 i klin wzdłużny 6, który jest połączony z suwakiem dociskowym. Oba kliny są zamocowane na innej podstawie ze szczeliną, a podstawa może również obracać się na stole prasy wyśrodkowanym w punkcie O i może obracać się wokół stycznej łuku głowicy tłoczyska, ten obrót i obrót, podobnie jak obrotowa podstawa matrycy, mają na celu dostosowanie do różnych kątów ukosowania końca rury α.

Oczywiście, gdy zmienia się kąt α, podobnie jak w przypadku zmiany rozmiaru średnicy rury, odpowiednia matryca musi być zaprojektowana oddzielnie: gdy zmienia się łuk wykrawania R, odpowiedni stempel musi być również zaprojektowany oddzielnie. Kąt skosu α może być wykrawany w zakresie 30°~75°, a jeśli koniec rury wymaga wykrawania wielu R pod kątem względem siebie, można to wykonać kilkoma wykrojami.

Na podstawie powyższej struktury formy można zauważyć, że stosowane są różne struktury formy, ponieważ kształty wymagane do wykrawania na końcach rur są różne. Wymaga to od projektantów form szczegółowej analizy i badania cech geometrycznych kształtów końców rur zgodnie z ich różnymi formami, a następnie sprytnego opracowania odpowiednich struktur form. Konstrukcja formy powinna nie tylko spełniać wymagania funkcjonalne kształtu wykrawanego końca rury, ale także być łatwa w obsłudze, bezpieczna i niezawodna.

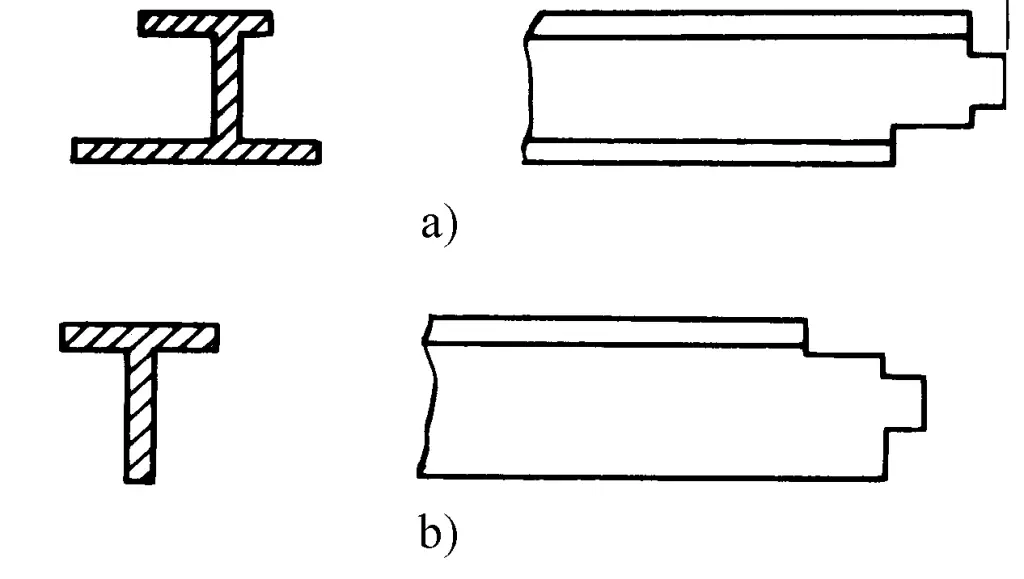

III. Wykrawanie końców profili

Zastosowanie profili staje się coraz bardziej powszechne i bez względu na rodzaj części profilowanych, pierwszym problemem do rozwiązania w produkcji jest proces cięcia. Części profilowe można podzielić na trzy główne typy w zależności od kształtu przekroju poprzecznego po cięciu: cięcie pod kątem prostym, cięcie pod kątem 45° i wykrawanie czopów. Cięcie profili zostało przedstawione w drugiej części, w rozdziale pierwszym, a tutaj omówiono tylko wykrawanie czopów profili.

Typowy kształt przekroju poprzecznego czopa pokazano na rysunku 2-2-105. Wykrojnik czopowy pokazano na rysunku 2-2-106, a jego główną cechą jest to, że krawędź stempla jest wykonana w stylu podwójnego skosu, utrzymując poziome i pionowe działania tnące, gdy stempel porusza się w dół, oddzielając środnik i bok za jednym razem, wykrawając obrabiany przedmiot.

Ogólnie dobrze jest wybrać nachylenie 35°~40° dla krawędzi stempla. Matryca wykorzystuje strukturę wkładki, składającą się z sześciu bloków składających się z części 1, 2 i 3, rozmieszczonych symetrycznie po lewej i prawej stronie. Same wkładki są zaprojektowane symetrycznie, więc jeśli jedna strona krawędzi zostanie uszkodzona, można ją odwrócić i nadal używać.

Podczas wykrawania należy umieścić materiał w pozycji pokazanej jako A na rysunku. Ponieważ konstrukcja podnosi wysokość pochylonego ostrza po jednej stronie stempla równą różnicy wysokości dwóch skrzydeł profilu, zapewnia to, że gdy stempel porusza się w dół, podwójne pochylone ostrza jednocześnie stykają się z obiema stronami profilu. Ponieważ poziome siły składowe w punktach styku po obu stronach są równe, stabilność pracy matrycy jest odpowiednio poprawiona.

Gdy stempel kontynuuje ruch w dół, podczas gdy płaski spód stempla odcina wstęgę materiału, podwójnie nachylone ostrza stempla tną wzdłuż dwóch skrzydeł profilu, aż do całkowitego przecięcia.